1. Introduzione

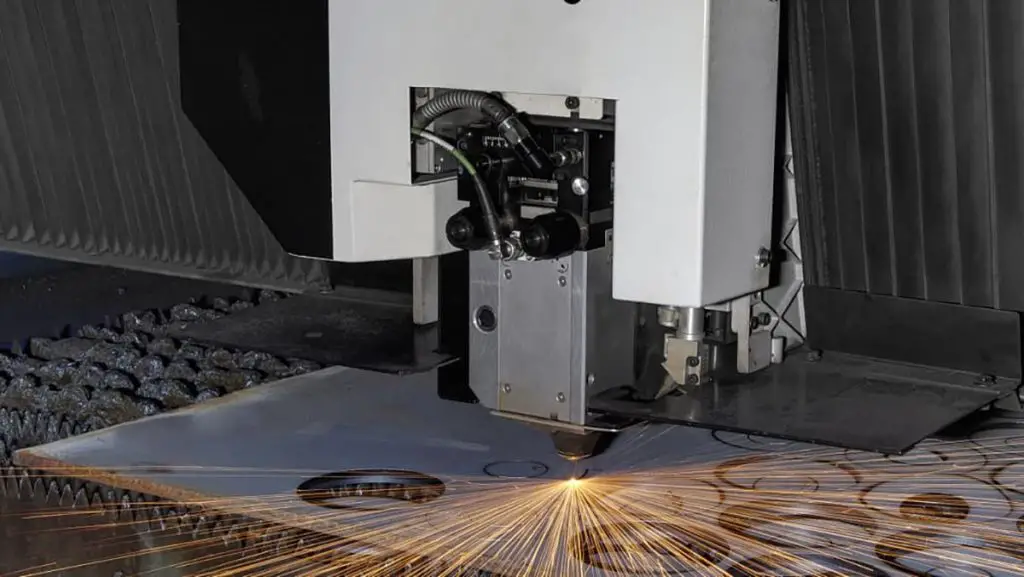

Per soddisfare la grande richiesta di lamiere irregolari nei processi di produzione di massa delle imprese di macchinari industriali contemporanee, le macchine da taglio laser sono ampiamente utilizzate grazie ai loro vantaggi, come la velocità di taglio e le superfici di taglio lisce quando si tagliano lamiere irregolari inferiori a 30 mm.

Sono molti i fattori che influenzano la qualità del taglio laser, tra cui il tipo e la purezza del gas di taglio, i parametri di taglio, la razionalità del processo di layout, la capacità tecnica completa dell'operatore e il grado di comprensione dell'apparecchiatura.

Questo articolo si concentra sui problemi tecnici che richiedono particolare attenzione, tra cui le impostazioni del programma di taglio, il layout, la velocità di taglio, la potenza di uscita del laser e il gas ausiliario.

2. Caratteristiche del taglio laser CNC

Taglio laser si riferisce all'uso di uno specchio di focalizzazione per concentrare il raggio laser sulla superficie del materiale, fondendolo o vaporizzandolo nel suo insieme e soffiando via il materiale fuso con gas compresso coassiale al raggio laser.

Il raggio laser e il materiale si muovono l'uno rispetto all'altro lungo una determinata traiettoria per tagliare il materiale in una forma predeterminata.

Con lo sviluppo dell'industria moderna, la richiesta di tecnologia di taglio nella lavorazione dei prodotti è sempre più elevata.

Rispetto ai metodi di taglio tradizionali, Il taglio laser presenta i vantaggi di una maggiore velocità di taglioLa macchina è dotata di una maggiore precisione, di un taglio più piccolo e di una gamma di taglio più ampia. Pertanto, è stato ampiamente utilizzato nella lavorazione dei macchinari moderni.

3. Fattori che influenzano la qualità delle macchine di taglio laser CNC

1. La condizione della materia prima durante il funzionamento del CNC macchina per il taglio laser è un fattore importante che influisce sulla qualità del taglio laser.

Lo stato del materiale influisce sull'assorbimento del raggio laser, in particolare la rugosità e lo strato di ossido del materiale, che possono influenzare notevolmente il tasso di assorbimento del raggio laser.

Inoltre, se la superficie del materiale è corrosa o presenta uno spesso strato di olio, può non solo influire sulla velocità di taglio, ma anche causare un taglio incompleto o superfici di taglio ruvide/serrate con bave eccessive.

Pertanto, nel processo di utilizzo delle materie prime per il taglio laser, è necessario assicurarsi che la superficie del materiale sia priva di ruggine e olio e seguire il principio di tagliare i pezzi dalle dimensioni più grandi a quelle più piccole in base all'utilizzo ragionevole del materiale.

2. La temperatura dell'ambiente di lavorazione influisce anche sulla qualità di taglio della macchina di taglio laser, soprattutto nella calda stagione estiva.

Per le apparecchiature non sigillate, come ad esempio l'intero corpo letto della macchina di taglio laser, le unità di raffreddamento ad acqua possono funzionare normalmente solo a temperature di 18-21 ℃.

Con una temperatura dell'officina di 32-33 ℃ in estate, la temperatura dell'unità di raffreddamento ad acqua è difficile da abbassare, il che può causare una bassa energia della macchina di taglio laser e un raggio laser insufficiente.

3. Nel processo di layout, la distanza tra le lastre di spessore inferiore a 20 mm deve essere mantenuta a 10 mm, ma nel caso di lastre strette e lunghe (lunghezza superiore a 3 metri), la distanza tra i lati lunghi deve essere regolata in base alla situazione reale.

4. La funzione di taglio di due parti con un bordo condiviso può migliorare l'utilizzo dei materiali e ridurre in parte gli spazi di taglio.

Per questo motivo, nella lavorazione della lamiera si dovrebbe scegliere il più possibile il taglio a filo continuo.

5. Nel processo di layout, le lamiere di dimensioni adeguate devono essere scelte in base alle dimensioni e alla forma dei pezzi da disporre, e si deve anche tenere conto del risparmio di materiale.

6. È inoltre necessario prestare attenzione alla distanza tra le cremagliere della macchina di taglio laser.

Per i pezzi più piccoli della distanza tra le cremagliere, devono essere posizionati perpendicolarmente alla direzione delle cremagliere durante il processo di layout per evitare che cadano sotto il piano di lavoro dopo il taglio, il che non è conveniente per il prelievo del materiale.

Per i pezzi con dimensioni inferiori alla distanza tra le cremagliere, è possibile utilizzare micro-connessioni per la lavorazione.

7. Il problema delle bave e delle scorie è causato da fattori quali la velocità di taglio troppo alta o troppo bassa, la bruciatura e l'invecchiamento dell'ugello di taglio del dispositivo laser. Questi fattori possono causare la formazione di bave e scorie intorno al bordo dei pezzi durante la lavorazione. processo di taglio laser.

8. I principali motivi di errore nel taglio laser sono i seguenti:

- (1) Deformazione termica della materia prima;

- (2) Errori di rettilineità e parallelismo delle guide dell'apparecchiatura;

- (3) Errori nel parallelismo tra la superficie di appoggio della materia prima e le guide dell'apparecchiatura;

- (4) Errori nella perpendicolarità tra l'ugello di taglio e la superficie della materia prima;

- (5) Fattori umani. La deviazione diagonale dei pezzi è un difetto comune nel taglio laser, causato principalmente dal meccanismo di guida e di spostamento dell'apparecchiatura stessa. Con il funzionamento prolungato dell'apparecchiatura, le parti della trasmissione si usurano e gli ingranaggi laterali si allentano o si disallineano, dando luogo a scarti irragionevoli durante il processo di installazione.

9. Nel processo di layout laser, la direzione di taglio predefinita è quella oraria.

Pertanto, il layout deve essere organizzato secondo il principio di non causare deformazioni dei pezzi e la posizione del punto di perforazione deve essere scelta in modo ragionevole.

Allo stesso tempo, deve ridurre al minimo gli spazi di taglio e massimizzare l'efficienza del dispositivo laser. È necessario seguire rigorosamente i requisiti stabiliti per il layout e prestare attenzione alla posizione dei punti di perforazione e alla sequenza di taglio dei pezzi per evitare deformazioni.

10. Il punto di ingresso del taglio deve essere posizionato il più possibile sull'angolo e sulla superficie di saldatura del pezzo per garantire la qualità dell'aspetto esterno del pezzo.

11. A causa di alcune carenze del software esistente in termini di perforazione, è necessario controllare i punti di perforazione dopo il completamento del layout per evitare una perforazione irregolare all'interno del pezzo o il mancato rispetto del processo richiesto dal disegno.

12. Nel processo di selezione dei pezzi, è necessario seguire il principio dell'ordine da grande a piccolo, dall'esterno all'interno e dal fronte al retro per ridurre al minimo lo spazio di taglio e migliorare l'efficienza del lavoro.

13. La piegatura dei pezzi e l'assemblaggio delle saldature devono essere organicamente combinati con il processo di taglio. Quando i lati adiacenti dei pezzi vengono piegati, è necessario lasciare il filetto di piegatura. Quando le saldature vengono giuntate utilizzando tenoni, i fori di posizionamento e i perni devono essere riservati sulle parti tagliate.

Sebbene il taglio laser offra molti vantaggi in fase di funzionamento, è necessario tenere conto di alcuni degli aspetti sopra menzionati durante l'utilizzo, al fine di migliorare l'efficienza produttiva, aumentare il tasso di utilizzo dell'acciaio e ridurre l'intensità della manodopera.

Tuttavia, la macchina per il taglio laser presenta anche alcuni svantaggi, come la forte luce ad arco, l'elevata rumorosità e la produzione di gas e fumi nocivi, che possono inquinare in qualche misura l'ambiente di lavoro.

Inoltre, la temperatura ambientale, la portata del gas di taglio e la velocità di taglio influiscono sulla qualità dei pezzi.

Se questi fattori non sono ben gestiti, la qualità del taglio potrebbe non essere ottimale rispetto al taglio a fiamma, che è più semplice e ha costi inferiori.

In generale, per il taglio di lamiere sottili, la qualità della superficie del pezzo è migliore rispetto al taglio a fiamma e la presenza di bave e scorie è minore. Tuttavia, con l'avanzare della tecnologia, i tecnici ingegneri stanno gradualmente risolvendo le carenze sopra menzionate.

14. Velocità di taglio: quando la potenza del laser e la pressione del gas ausiliario sono costanti, la velocità di taglio ha una relazione inversamente proporzionale con la larghezza di taglio. Quando la velocità di taglio aumenta, la larghezza di taglio diminuisce. Al contrario, quando la velocità di taglio diminuisce, la larghezza di taglio aumenta. La velocità di taglio ha una relazione parabolica con la rugosità della superficie della sezione di taglio.

Al diminuire della velocità di taglio, aumenta la rugosità superficiale della sezione. All'aumentare della velocità di taglio, la rugosità della superficie migliora. Quando si raggiunge la velocità di taglio ottimale, la rugosità della superficie della sezione di taglio è minima. Quando la velocità di taglio aumenta fino a un certo valore, diventa impossibile tagliare la lamiera.

15. Potenza di uscita del laser: la dimensione della potenza del laser influisce notevolmente sullo spessore di taglio, sulla velocità di taglio, sulla larghezza di taglio e sulla qualità di taglio. In generale, maggiore è la potenza del laser, maggiore è lo spessore della lastra che può essere tagliata e la velocità di taglio può essere migliorata. Ad un certo livello di piastra spessore e velocità di taglioEsiste un intervallo ottimale di potenza laser. All'interno di questo intervallo, la rugosità della superficie di taglio è minima. Se ci si allontana da questo intervallo, la rugosità aumenta. Un ulteriore aumento o diminuzione della potenza produrrà difetti di sovracombustione o scorie.

16. L'effetto del gas ausiliario di taglio sulla qualità del taglio: Il gas ausiliario di taglio comprende ossigeno, azoto e aria compressa.

L'ossigeno viene utilizzato principalmente per il taglio di lamiere di acciaio a basso tenore di carbonio. Maggiore è la purezza dell'ossigeno, più brillante è la superficie di taglio. Se nell'ossigeno sono presenti acqua e impurità, la rugosità della superficie di taglio ne risulterà seriamente compromessa.

Per una migliore qualità del taglio di lamiere spesse, si consiglia di utilizzare ossigeno con una purezza superiore al 99,999% e la pressione dell'ossigeno utilizzata per il taglio di lamiere di acciaio al carbonio aumenta con lo spessore della lamiera.

L'azoto viene utilizzato principalmente per taglio dell'acciaio inossidabile e materiali in lega di alluminio. Maggiore è la pressione dell'azoto utilizzato, maggiore è lo spessore della lastra che può essere tagliata. L'azoto di purezza inferiore provoca l'ingiallimento della superficie di taglio e la diminuzione della luminosità.

L'aria compressa viene utilizzata principalmente per il taglio di lamiere sottili inferiori a 3 mm. È difficile ottenere una buona qualità di taglio per le lamiere di medio spessore.

3. Conclusione

In conclusione, le situazioni sopra descritte hanno esplorato alcune questioni tecniche relative alle impostazioni del programma laser, al layout, alla velocità di taglio, alla potenza di uscita del laser e al gas ausiliario di taglio.

A causa della limitazione dell'esperienza teorica e pratica dell'autore, è possibile che vi siano alcuni errori e un'analisi insufficiente dei problemi tecnici associati all'uso delle macchine per il taglio laser.

Pertanto, i lettori e i colleghi sono invitati a fornire preziosi suggerimenti.