I. Requisiti dei fluidi di rettifica

I fluidi per rettifica sono utilizzati principalmente per ridurre la temperatura di rettifica, migliorare la qualità della superficie di lavorazione, aumentare l'efficienza di rettifica, prolungare la durata della mola ed evitare bruciature, cricche e deformazioni termiche del pezzo. Dal punto di vista del miglioramento degli effetti di rettifica, i fluidi di rettifica devono svolgere le seguenti funzioni:

1. Effetto di raffreddamento

L'effetto di raffreddamento dei fluidi di macinazione rimuove principalmente il calore di macinazione dalla zona di macinazione, riducendo la temperatura di macinazione.

2. Effetto lubrificante

I fluidi per rettifica possono penetrare tra i grani abrasivi e la superficie del pezzo, aderendo alla superficie metallica per formare un film lubrificante, riducendo l'attrito tra i grani abrasivi e la superficie del pezzo, migliorando le prestazioni di taglio della mola per ottenere un valore di rugosità superficiale inferiore.

3. Effetto di pulizia e lavaggio dei trucioli

I fluidi di rettifica hanno un'elevata fluidità e possono lavare via rapidamente i trucioli e i grani abrasivi caduti attraverso la scanalatura di rimozione dei trucioli.

4. Effetto di prevenzione della ruggine

L'aggiunta di inibitori di ruggine ai liquidi di rettifica può formare una pellicola protettiva sulla superficie metallica, proteggendo il pezzo e la macchina dalla ruggine per un certo periodo.

Oltre agli effetti sopra descritti, i fluidi di macinazione devono essere atossici, inodori, non irritanti per la pelle, non corrosivi, chimicamente stabili, resistenti al deterioramento e al deterioramento, non schiumosi, facili da trattare e da riciclare ed evitare l'inquinamento ambientale.

Gli additivi sono comunemente utilizzati per migliorare le prestazioni dei fluidi di rettifica, tra cui additivi per l'oleosità, additivi per pressioni estreme, inibitori della ruggine, additivi antischiuma ed emulsionanti.

Alcuni metodi comuni di alimentazione del fluido includono: metodo di versamento, metodo di raffreddamento ad alta pressione, metodo di alimentazione con raffreddamento interno, metodo di alimentazione a ultrasuoni e metodo di impregnazione a ruota.

II. Tipi e applicazioni dei fluidi di rettifica

Esistono molti tipi di fluidi di rettifica, generalmente suddivisi in due categorie principali: fluidi di rettifica solubili in acqua e fluidi di rettifica solubili in olio. I fluidi di rettifica solubili in acqua possono essere ulteriormente suddivisi in: emulsioni, soluzioni acquose trasparenti e soluzioni acquose elettrolitiche.

Il componente principale dei fluidi di macinazione idrosolubili è l'acqua, con l'aggiunta di altri additivi. Hanno un eccellente effetto refrigerante, sono facili da preparare, economici e meno inquinanti.

I componenti principali dei fluidi di rettifica solubili in olio sono per lo più oli minerali. Gli oli minerali comuni sono oli minerali a bassa o media viscosità con l'aggiunta di inibitori di ruggine. Ad esempio, gli acidi grassi vengono aggiunti all'olio per macchinari, al gasolio leggero o al cherosene per migliorare la lubrificazione.

Inoltre, ai fluidi di rettifica vengono aggiunti additivi per pressioni estreme contenenti elementi come zolfo, cloro e fosforo per formare oli per pressioni estreme, che hanno una migliore capacità di penetrazione e lubrificazione, adatti ai processi che richiedono piccoli valori di rugosità superficiale.

I fluidi per rettifica solubili in olio hanno una buona adesione, possono isolare l'aria e prevenire reazioni chimiche indesiderate come l'ossidazione e l'idrolisi nella zona di rettifica. Ad esempio, le mole in CBN tendono a reagire con l'acqua ad alte temperature, quindi per la rettifica ad alta velocità con mole in CBN si dovrebbero usare fluidi per rettifica solubili in olio.

I fluidi per rettifica solubili in olio sono utilizzati per aumentare la velocità e la velocità di rettifica, in particolare per la rettifica di mole CBN. I fluidi di rettifica oleosolubili a base di oli minerali residui sono tipicamente utilizzati come refrigeranti e lubrificanti, che invecchiano rapidamente in condizioni di caldo. Con un'adeguata selezione della qualità della mola, i fluidi per rettifica solubili in olio possono adattarsi alla maggior parte delle operazioni di rettifica.

I fluidi di rettifica sintetici solubili in olio hanno buone caratteristiche e stabilità all'invecchiamento, con punti di infiammabilità più elevati a basse viscosità, adatti a processi di rettifica ad alta produttività. Rispetto ai tradizionali fluidi di rettifica solubili in olio, il costo dei fluidi di rettifica sintetici è circa raddoppiato.

1. Vantaggi dei fluidi di macinazione solubili in olio

- Grazie alle buone prestazioni di lubrificazione, richiedono una minore potenza.

- Raddoppia la velocità di macinazione a parità di potenza.

- Minore usura delle ruote, intervalli di medicazione più lunghi.

- Alta qualità della superficie.

- Può essere mantenuto pulito regolarmente con un adeguato trattamento della macchina.

- Sostanzialmente priva di manutenzione.

- Non contiene biocidi, non è suscettibile di invasione batterica o fungina.

2. Svantaggi dei fluidi di rettifica solubili in olio

- Infiammabile ed esplosivo (se miscelato con aria in frazioni di volume comprese tra 0,6% e 7%).

- Le macchine devono essere completamente chiuse.

- Devono essere dotati di dispositivi di estrazione della nebbia d'olio e di porte a prova di esplosione.

- Devono essere dotati di sistemi di estinzione ad anidride carbonica.

- A causa della scarsa dissipazione del calore, è necessaria una quantità doppia di lubrificante refrigerante.

- Le guarnizioni, i tubi e i cavi devono essere resistenti all'olio.

La Tabella 1 mostra un confronto delle prestazioni di vari fluidi per la rettifica; la Tabella 2 mostra la composizione, le proprietà e le istruzioni d'uso dei più comuni fluidi per la rettifica, come riferimento per la scelta.

Tabella 1 Confronto delle prestazioni dei vari fluidi di rettifica

| Articolo | Olio minerale | Olio a pressione estrema | Olio in emulsione | Fluido sintetico |

| Lubrificazione | Eccellente | Eccellente | Buono | Povero |

| Capacità di raffreddamento | Povero | Povero | Buono | Eccellente |

| Stabilità | Eccellente | Eccellente | Medio | Buono |

| Capacità di pulizia | Povero | Povero | Medio | Buono |

| Prevenzione della ruggine | Eccellente | Eccellente | Medio | Buono |

| Capacità di taglio | Buono | Eccellente | Medio | Buono |

| Valore della rugosità superficiale | Piccolo | Il più piccolo | Piccolo | Piccolo |

| Resistenza alla corrosione | Buono | Eccellente | Povero | Buono |

| Resistenza al fuoco | Povero | Povero | Buono | Buono |

| Capacità antischiuma | Buono | Buono | Medio | Povero |

| Visibilità | Povero | Povero | Medio | Buono |

| Ciclo di utilizzo | Più lungo | Lungo | Breve | Più lungo |

| Costo della post-elaborazione | Meno | Meno | Media | Di più |

Tabella 2 Composizione, prestazioni e istruzioni per i comuni fluidi di rettifica

| Categoria | Tipo | Numero di serie | Nome | Composizione (frazione di volume, %) | Prestazioni in uso | |

| Fluido di macinazione solubile in olio | Non attivo | 1 | Olio minerale | Solfonato di petrolio di bario Kerosene | 2 98 | Buone prestazioni di pulizia, utilizzate per la smerigliatura e la superfinitura Per la rettifica del carburo, aggiungere 0,5% in massa di nitrito di sodio può aumentare la prevenzione della ruggine |

| 2 | Olio composto | Kerosene Olio di sistema a perdita totale L-AN15 | 80-90 10-20 | Utilizzato per la rettifica di ghisa, metalli non ferrosi metalli e lucidatura ottica vetro | ||

| 3 | Olio composto | Kerosene Acido oleico Trementina | 55 40 5 | Utilizzato per la rettifica di acciaio, ghisa, bronzo, leghe di alluminio e altri materiali. | ||

| Attivo | 4 | Olio a pressione estrema | Solfonato di petrolio di bario Acido naftenico di piombo Paraffina clorurata Olio per sistemi a perdita totale ad alta velocità L-AN10 Olio per sistemi a perdita totale ad alta velocità L-AN32 | 0.5-2 6 10 10 Resto | Buone prestazioni di lubrificazione, non corrosivo, utilizzato per la superfinitura, può sostituire l'olio solforato | |

| 5 | F43 olio a pressione estrema | Grasso di petrolio clorurato sapone di bario Zinco dialchil-ditiofosfato Disolfuro di molibdeno Solfonato di petrolio di bario Solfonato di calcio e petrolio Olio per sistemi a perdita totale ad alta velocità L-AN7 | 4 4 0.5 4 4 83.5 | Utilizzato per la rettifica di acciaio inossidabile, acciaio resistente al calore e acciaio resistente alla corrosione | ||

| 6 | Olio per macinazione | Solfonato di petrolio di bario 6411 Paraffina clorurata Acido oleico Olio per turbine L-AN32 | 4 5 10 7 74 | Utilizzato per la macinazione ad alta velocità, buone prestazioni in caso di pressione estrema, efficace nel prevenire combustione e ricottura locale | ||

| Fluido di macinazione solubile in acqua | Emulsione | 7 | Emulsione 69-1 | Solfonato di petrolio di bario Olio di ricino solfonato Acido oleico Trietanolamina Idrossido di potassio L-AN7-10 olio per sistemi a perdita totale ad alta velocità | 10 10 2.4 10 0.6 Resto | Utilizzato per la rettifica di parti in acciaio e ghisa, con buone prestazioni di pulizia con proprietà antiruggine Rapporto di miscelazione da 2% a 5% (frazione di volume, come sotto) |

| 8 | Emulsione F74-8 | Poliossietilene etere alchilfenolo Pentossido di fosforo Trietanolamina Solfonato di petrolio di sodio L-AN7-10 olio per sistemi a perdita totale ad alta velocità | 4.5 0.5 5 15 75 | Utilizzato per la rettifica dei cerchi interni ed esterni dei cuscinetti Rapporto di miscelazione da 1% a 2% | ||

| 9 | F25D-73 olio in emulsione antiruggine | Solfonato di petrolio di sodio Sapone di sodio ad alto contenuto di carbonato Olio di sistema a perdita totale L-AN30 | 13 4 Resto | Utilizzato per i processi di rettifica e fresatura Rapporto di miscelazione da 3% a 5% | ||

| 10 | Emulsione NL | Solfonato di petrolio di sodio Sapone all'olio di ricino di sodio Trietanolamina Benzotriazolo Olio per sistemi a perdita totale ad alta velocità L-AN15 | 36 19 6 0.2 Resto | Alto contenuto di emulsionanti, bassa concentrazione, liquido trasparente di colore chiaro, buone prestazioni di prevenzione della ruggine, utilizzato per la rettifica dei metalli. Rapporto di miscelazione da 2% a 3% | ||

| 11 | Emulsione antiruggine | Solfonato di petrolio di sodio Solfonato di petrolio di bario Acido naftenico di sodio Trietanolamina L-AN15 Olio per sistemi a perdita totale | 11-12 8-9 12 1 Resto | Utilizzato per la molatura di metalli ferrosi e vetro ottico, aggiungere 0,3% frazione di massa di nitrito di sodio e 0,5% frazione di massa di carbonato di sodio alla soluzione già proporzionata per migliorare ulteriormente le prestazioni di prevenzione della ruggine Proporzione da 2% a 5% | ||

| 12 | Emulsione traslucida | Solfonato di petrolio di sodio Trietanolamina Acido oleico Etanolo L-AN15 Olio per sistemi a perdita totale | 39.4 8.7 16.7 4.9 34.9 | Utilizzato per la macinazione fine, al momento della preparazione, aggiungere una frazione di massa di 0,2% feniletilammina Proporzione da 2% a 3% | ||

| 13 | Olio in emulsione per estreme pressioni | Complesso di glicerolo antiruggine (62 parti di acido borico, 92 parti di glicerolo, 65 parti di idrossido di sodio 45%) Tiosolfato di sodio Nitrito di sodio Trietanolamina Polietilenglicole (massa molecolare relativa 400) Carbonato di sodio Acqua | 22.4 9.4 11.7 7 2.5 5 Resto | Ha buone proprietà di lubrificazione e prevenzione della ruggine, ampiamente utilizzate per rettifica dei metalli ferrosi Proporzione da 5% a 10% | ||

| Fluido chimico sintetico | 14 | N. 420 Fluido per smerigliatura | Glicerolo Trietanolamina Benzoato di sodio Nitrito di sodio Acqua | 0.5 0.4 0.5 0.8-1 Resto | Utilizzata per la macinazione ad alta velocità e a bassa velocità, e per la macinazione ad alta velocità. leghe a temperatura elevata, a volte è necessario aggiungere un agente schiumogeno. La sostituzione del glicerolo con l'etere poliossietilenico solforato dell'acido oleico può migliorare l'effetto di rettifica. La sostituzione dell'acido stearico clorurato con l'etere poliossietilenico solforato dell'acido oleico è adatta alla macinazione delle lame In-738. | |

| 15 | Fluido di rettifica ad alta velocità e ad alto carico | Acido stearico clorurato Additivo contenente zolfo Tx-10 tensioattivo non ionico Acido borico Trietanolamina 742 agente antischiuma Acqua | 0.4 0.6 0.1 0.1 0.2 1.6 Resto | Diluire alla soluzione di frazione di massa 2% per l'uso, utilizzato per la rettifica ad alta velocità e per la rettifica ad alto carico | ||

| 16 | Fluido per smerigliatura M-2 | Ammide monoalcolica dell'acido oleico e dell'acido butandioico Ammide monoalcolica di acido laurico Benzoato di sodio | Utilizzato per l'affilatura generale (non contiene nitrito di sodio) | |||

| 17 | N. 3 Fluido per rettifica ad alto carico | Acido oleico solforato Trietanolamina Tensioattivo non ionico Borato Agente antischiuma (organosilicone) aggiunto separatamente (frazione di massa 0,25%) Acqua | 30 23.3 16.7 5 25 | Ha buone proprietà di pulizia e di raffreddamento, con una relativa valore di pressione estremo elevato (valore pk superiore a 2500N) | ||

| 18 | Olio per macinazione fine H-1 | Olio di ricino anidride maleica Dietanolamina Trietanolamina Acido laurico Acido borico | Utilizzato per la rettifica di precisione, adatto anche per la rettifica generale, può sostituire le emulsioni e la soda. | |||

| 19 | GMY-2 Fluido per macinazione ad alta velocità | Nitrito di sodio Sodio oleato 2010 (tensioattivo) Trietanolamina Acqua | 16 4 15 18 Resto | Utilizzata per la rettifica ad alta velocità, la rettifica di precisione Proporzione: Rettifica generale da 2% a 3%, ad alta velocità e ad alta velocità. rettifica speciale da 3% a 5% | ||

| 20 | Fluido di macinazione SM-2 | Additivo per pressioni estreme EP-SS Tensioattivo Additivo antiruggine | Utilizzato per la rettifica di cuscinetti in acciaio, metalli ferrosi, ecc. Proporzione da 3% a 5% | |||

| 21 | NY-802 Fluido per smerigliatura | Sodio oleato Tensioattivo anionico Polietilenglicole Nitrito di sodio Conservante Lubrificante ausiliario, ecc. | Utilizzato per la rettifica generale e di precisione Proporzione da 1% a 2% | |||

| 22 | 10° Fluido per smerigliatura forte | Acido stearico clorurato sintetico poliossietilene etere Benzoato di sodio Trietanolamina Nitrito di sodio Agente antischiuma Acqua | 0.5 0.3 0.4 1.0 0.1 97.7 | Utilizzato per la macinazione a strisciamento, senza diluizione, utilizzare direttamente | ||

| 23 | Fluido di macinazione potente QM | Utilizzato per la rettifica ad alta velocità, potente e a scorrimento. QM176 e QM189 sono utilizzati per la rettifica dell'acciaio, QM186 per la rettifica della ghisa raffreddata. Rapporto di miscelazione: da 2% a 3% per la macinazione normale, da 3% a 4% per la macinazione potente | ||||

| 24 | Fluido di macinazione | Olio di ricino solfato (neutro) Fosfato trisodico Nitrito di sodio Borace Acqua | 0.5 0.6 0.25 0.25 Equilibrio | Ha buone proprietà di raffreddamento e di pulizia, e mette la macinazione a cherosene, oppure utilizza il carbonato di sodio al posto dell'olio di ricino solfato | ||

| 25 | Fluido di macinazione | Detergente 6503 (estere fosfato di alchil-alcool-amido dell'olio di cocco) Nitrito di sodio OP-10 Acqua | 10 0.5 0.5 Equilibrio | Buone prestazioni di pulizia, utilizzate per la macinazione | ||

| 26 | Fluido di macinazione | Polietilenglicole Sale di dietanolammina di acido ricino Tripolifosfato di potassio Nitrito di sodio Complesso antiruggine (50 parti di sorbitolo, 30 parti di trietanolamina, 8 parti di acido benzoico, 12 parti di acido borico) Acqua | 10 4 3 5 30 Equilibrio | Soluzione acquosa trasparente di colore marrone, utilizzata per la macinazione, buona prestazioni antiruggine, scarsa lubrificazione Rapporto di miscelazione 4% | ||

| 27 | Fluido di macinazione fine | Solfonato di petrolio di sodio Trietanolamina ad alto contenuto di carbonato Acqua (regolata a pH=7,5 con trietanolammina) | 0.3-0.5 0.3-0.5 Equilibrio | Utilizzato per la macinazione fine | ||

| 28 | Macinazione QTS-1 fluido | Acido grasso clorurato Etere poliossietilenico Fosfato trisodico Nitrito di sodio Trietanolamina Acqua | 0.25 0.50 0.8 1.0 0.5-1 Equilibrio | Utilizzato per la rettifica fine e altri processi di taglio | ||

| 29 | Fluido di macinazione | Sapone naftenico Fosfato trisodico Nitrito di sodio Acqua | 0.6 0.6 0.25 Equilibrio | Utilizzato per la macinazione | ||

| 30 | Rettifica dell'acciaio dei cuscinetti fluido | Trietanolamina Acido oleico Acido sebacico Emulsionante Acqua | 0.4~0.6 0.3~0.4 0.1~0.2 0.2~0.3 Equilibrio | Utilizzato per la rettifica di cuscinetti in acciaio | ||

| 31 | Fluido di macinazione | Additivo contenente zolfo Polietilenglicole (massa molecolare relativa 400) Tensioattivo TX-10 6503 pulitore Acido borico Trietanolamina Nitrito di sodio 742 antischiuma Acqua | 0.4~0.9 0.5 0.1 0.1~0.2 0.1 0.2 0.5 0.4~0.6 Equilibrio | Utilizzato per la macinazione di materiali compositi alti e medi | ||

| 32 | Fluido di macinazione | Trietanolamina Acido sebacico Polietilenglicole (massa molecolare relativa 400) Benzotriazolo Acqua | 17.5 10 10 2 Equilibrio | Utilizzato per la rettifica dei metalli, il benzotriazolo può essere omesso quando non si rettificano parti in acciaio. Benzotriazolo Rapporto di miscelazione da 1% a 2% | ||

| 33 | Soluzione acquosa trasparente | Carbonato di sodio Nitrito di sodio Glicerolo Glicole polietilenico (massa molecolare relativa 400 Acqua | 0.15 0.8 0.8~1.0 0.3~0.5 Equilibrio | Utilizzato per rettificatrici senza centri e rettificatrici cilindriche Rapporto di miscelazione da 2% a 3% | ||

| 34 | 101 Fluido di macinazione | Composto ad alta molecolarità (PAM) Inibitore di ruggine Conservante Tensioattivo | Può sostituire oli ed emulsioni | |||

| 35 | Acqua gassata (I) | Carbonato di sodio Nitrito di sodio Acqua | 0.8~1.0 0.15~0.25 Resto | Utilizzato per la rettifica dei metalli, adatto alla rettifica della ghisa nodulare, Durante le stagioni piovose, aggiungere una quantità adeguata di trietanolamina; in caso di elevata durezza dell'acqua, aggiungere un po' di carbonato di sodio. | ||

| 36 | Acqua gassata (II) | Carbonato di sodio Nitrito di sodio Glicerina Acqua | 0.5 0.15~0.25 0.5~1 Resto | Utilizzato per la rettifica dei metalli, adatto alla rettifica con mola diamantata (non per ruote con legante in resina) | ||

| 37 | Borace Trietanolamina Acqua | 1.6 0.2 Resto | Utilizzato per la rettifica con mola diamantata e per la rettifica generale con mola ma non è adatto alle ruote in nitruro di boro cubico | |||

III. Agenti macinanti solidi

Oltre ai fluidi di rettifica di cui sopra, gli agenti di rettifica solidi sono talvolta utilizzati come supplementi per la rettifica di materiali difficili da lavorare. Gli agenti di rettifica solidi servono principalmente come riempitivi per le mole. Ad esempio, l'uso della criolite come riempitivo per le mole produce buoni risultati nella rettifica dell'acciaio inossidabile. Anche la grafite, il bisolfuro di tungsteno e il bisolfuro di molibdeno possono essere utilizzati come agenti di rettifica solidi.

Ad esempio, quando si affilano acciai da utensili con un elevato contenuto di leghe, la rettifica diventa più difficile, soprattutto quella a secco, dove il pezzo è soggetto a bruciature e cricche. Per risolvere questo problema, si può usare una miscela di bisolfuro di molibdeno e alcool per impregnare la mola prima della rettifica a secco. In questo modo si può migliorare la qualità della superficie del pezzo lavorato e aumentare l'efficienza della rettifica di 2 volte. In generale, il processo di ammollo è semplice, poco costoso e facile da promuovere.

Il bisolfuro di molibdeno può essere utilizzato anche come additivo nel taglio per migliorare la capacità lubrificante dei fluidi di rettifica. Può essere aggiunto all'olio per macchinari o al cherosene in una frazione di massa pari a 10% di bisolfuro di molibdeno e da 4% a 5% di sapone neutro.

IV. Uso corretto dei fluidi di rettifica

- Il liquido di rettifica deve essere versato direttamente sull'area di contatto tra la mola e il pezzo.

- Il flusso del liquido di rettifica deve essere sufficiente e spruzzato uniformemente su tutta la larghezza della mola per ottenere un effetto di raffreddamento.

- Il liquido di rettifica deve essere iniettato nell'area di rettifica con una pressione adeguata per ottenere una buona azione pulente ed evitare che i detriti di rettifica intasino la superficie della mola nell'area di rettifica.

- Configurare correttamente i paraspruzzi per evitare che il fluido di rettifica fuoriesca dalla rettificatrice.

- Mantenere un certo livello di fluido nel fluido da taglio serbatoio.

- Il fluido di rettifica deve essere mantenuto pulito regolarmente, riducendo al minimo il contenuto di detriti di rettifica e particelle abrasive nel fluido di taglio. Il fluido da taglio deteriorato deve essere sostituito tempestivamente. Per la rettifica ultraprecisa, è possibile utilizzare dispositivi di filtraggio specializzati.

- Assicurare un flusso regolare del fluido di macinazione e prevenire le ostruzioni nei passaggi del fluido causate dai detriti di macinazione. Rimuovere tempestivamente eventuali detriti intasati.

- Non introdurre altri oggetti estranei nel serbatoio del fluido.

- In estate, prestare particolare attenzione per evitare che l'emulsione corroda i pezzi e le superfici della tavola della macchina. La concentrazione di emulsione può essere più elevata.

- Evitare che il liquido di macinazione schizzi negli occhi e soprattutto evitare di ingerire o inalare il nitrito di sodio contenuto nel liquido di taglio. Fate attenzione a proteggere la vostra salute.

- Coltivare la consapevolezza ambientale.

V. Metodi di alimentazione del fluido di macinazione

Durante la rettifica, il fluido di rettifica ha spesso difficoltà ad entrare nella zona di rettifica. Il motivo principale è che quando la mola ruota, produce anche un flusso d'aria rotante intorno alla mola. Maggiore è la velocità, maggiore è l'influenza del flusso d'aria. Inoltre, l'ostruzione della protezione della mola aumenta la pressione dinamica del flusso d'aria.

1) Il metodo generale di alimentazione del fluido di rettifica è il versamento. Per migliorare l'efficacia del metodo di versamento, spesso si adottano le seguenti misure:

- Posizionare l'ugello il più vicino possibile alla zona di macinazione.

- Installare una protezione per le ruote o dei deflettori del flusso d'aria sull'ugello.

- Aumentare la portata del fluido di macinazione. In genere, la portata non dovrebbe essere inferiore a 0,5 l/min per 1 mm di larghezza. Per la rettifica ad alta velocità, all'aumentare della velocità della mola deve aumentare di conseguenza anche la portata, che non deve essere inferiore a 2-3L/min.

- Le protezioni delle ruote spesso riducono l'efficacia dell'erogazione del fluido, pertanto la posizione dell'ugello dovrebbe essere il più lontano possibile dall'apertura della protezione, oppure la struttura della protezione dovrebbe essere migliorata.

2) Durante la rettifica ad alta velocità, aumenta anche il flusso d'aria intorno alla mola. Per migliorare l'efficacia dell'alimentazione del fluido, spesso si adottano le seguenti misure:

- Aumentare il volume di alimentazione del liquido di rettifica e la pressione di spruzzatura.

- Ridurre l'area di contatto dell'uscita dell'ugello aumentando opportunamente la larghezza dell'uscita. In questo modo è possibile migliorare la velocità di spruzzatura e l'intervallo di raffreddamento, oltre a ridurre gli schizzi di fluido causati dal flusso d'aria ad alta velocità.

- Regolare la direzione del getto.

VI. Metodi di filtraggio per i fluidi di macinazione

I fluidi di rettifica devono essere mantenuti puliti regolarmente. Le impurità, come i trucioli e le particelle abrasive sciolte prodotte durante la macinazione, devono essere pulite. processo di macinazione causano il deterioramento del fluido di rettifica, che non solo influisce sulla qualità del pezzo e graffia la superficie lavorata, ma ha anche un impatto sull'igiene ambientale.

Soprattutto per la rettifica che richiede alta precisione e bassa rugosità superficiale, i requisiti per la filtrazione e la purificazione dei fluidi di rettifica stanno diventando sempre più stringenti. I dispositivi di filtraggio e purificazione più comuni includono filtri di sedimentazione a maglia metallica, filtri centrifughi, filtri magnetici, filtri di carta e separatori a ciclone. La Tabella 3 mostra i vari dispositivi di purificazione dei fluidi di rettifica.

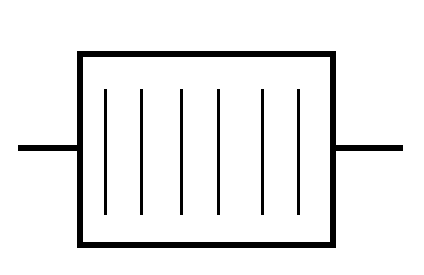

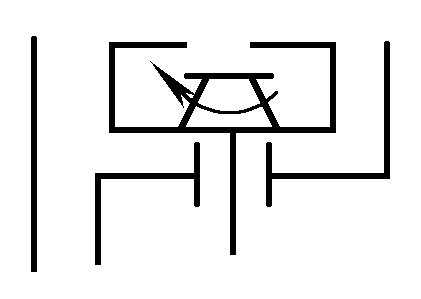

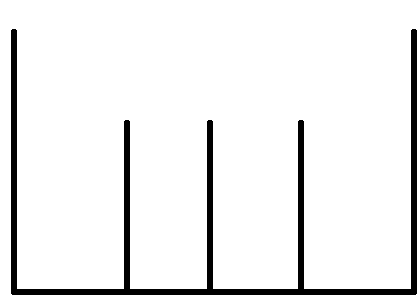

Tabella 3 Vari dispositivi di purificazione del liquido di macinazione

| Tipo di filtro | Separatore a ciclone | Filtro magnetico | Filtro di carta | Filtro centrifugo | Filtro di sedimentazione a maglia metallica | |

|  |  |  |  | ||

| Prestazioni di purificazione | Capacità di depurazione/(L/min) | 12.5~100 | 25~100 | <25 | <50 | |

| Tasso di purificazione (%) | 95 | Agitato 99, Non agitato 87 | ||||

| Dimensione delle particelle/μm | 3~40 | <74 | 2~10 | >100 | ||

| Effetto economico | Consumo di potenza/kW | 0.6~1.1 | 0.12 | 0.12 | 0.17 | |

| Durata dell'uso del fluido da taglio | Lungo | Relativamente lungo | Lungo | Breve | Il più breve | |

| Materiale del filtro | Nessun consumo | Alto consumo | ||||

| Costo dell'attrezzatura | Relativamente basso | Relativamente alto | Relativamente alto | Relativamente alto | Basso | |

| Spazio sul pavimento | Non è richiesto spazio | Non è richiesto spazio | Relativamente poco | Relativamente poco | Relativamente poco | |

| Rumore | Nessuno | Leggero | Nessuno | Relativamente alto | Nessuno | |

| Possibilità di filtrare le impurità non magnetiche | Possibile | Non è possibile | Possibile | Possibile | ||

| Possibilità di filtrazione quando la viscosità del mezzo è estremamente elevata | Non è possibile | Possibile | Possibile | Possibile | ||

| Continuità | Possibile | Possibile | Non è possibile | Pulire una volta per turno | Pulire una volta per turno | |

| Complessità strutturale | Semplice | Complesso | Relativamente complesso | Complesso | ||

| Perdita di flusso | Relativamente grande | Relativamente grande | Grande | Relativamente piccolo | ||

VII. Problemi incontrati nell'uso dei fluidi di macinazione e loro soluzioni

Durante l'uso dei fluidi di rettifica, spesso non si ottengono i risultati attesi o si verificano problemi inaspettati, come valori elevati di rugosità superficiale, breve durata delle mole, bassa efficienza di lavorazione, ecc. Quando si verificano questi problemi, fare riferimento alla Tabella 4 per analizzare le cause e adottare le misure corrispondenti.

Tabella 4 Problemi riscontrati nell'uso dei fluidi di rettifica e relative misure

| Numero di serie | Problema | Causa | Misure corrispondenti |

| 1 | Il valore di rugosità della superficie del terreno è relativamente alto. | Prestazioni di lubrificazione insufficienti del fluido di macinazione | 1. Per i fluidi di rettifica a base di olio, passare a fluidi di rettifica con un contenuto più elevato di agenti oleosi e additivi per pressioni estreme; per i fluidi di rettifica a base di acqua, passare a fluidi di rettifica sintetici con buone prestazioni di lubrificazione. 2. Aumentare la viscosità dei fluidi di rettifica a base di olio o la concentrazione dei fluidi a base di acqua. 3. Migliorare il dispositivo di filtrazione 4. Aumentare il volume e la pressione di alimentazione del fluido. |

| 2 | L'accuratezza dimensionale è difficile da garantire | Insufficiente prestazione di raffreddamento del fluido di rettifica, il pezzo si espande a causa del calore | 1. Aumentare il volume e la pressione di alimentazione del fluido. 2. Abbassare la temperatura del fluido di macinazione stesso, assicurarsi che il contenitore sia sufficientemente grande, aumentare la circolazione per la dissipazione del calore. |

| 3 | Sulla superficie del pezzo appaiono segni di bruciatura e crepe | Scarsa penetrazione del liquido di rettifica, incapacità di per raggiungere la zona di macinazione, con il risultato di un'elevata macinazione temperatura | 1. Per i fluidi di rettifica a base di olio, ridurre la loro viscosità; per i fluidi di rettifica a base di acqua, scegliere fluidi di rettifica con una buona penetrazione. 2. Aumentare il volume e la pressione di alimentazione del fluido. 3. Migliorare il metodo di versamento |

| 4 | Tensioni residue sulla superficie del pezzo, durezza ridotta | Lubrificazione e raffreddamento insufficienti prestazioni del fluido di macinazione, generando una grande quantità di calore di macinazione nella zona di macinazione | 1. Aumentare la viscosità per i fluidi da smerigliatura a base di olio; per quelli a base di acqua, scegliere fluidi da taglio sintetici con una buona lubrificazione o emulsioni ad alta concentrazione. 2. Aumentare il flusso e la pressione di alimentazione del fluido 3. Scegliere fluidi di rettifica con un elevato contenuto di additivi per pressioni estreme. |

| 5 | Intasamento della mola | Scarsa penetrazione e pulizia prestazioni del fluido di macinazione, causando l'intasamento dei trucioli i pori | 1. Ridurre la viscosità dei fluidi di rettifica a base di olio o passare a fluidi di rettifica a base d'acqua con buone prestazioni di penetrazione e pulizia. 2. Aumentare il flusso e la pressione di alimentazione del fluido 3. Scegliere fluidi per smerigliatura sintetici che favoriscano facilmente l'autoaffilatura degli abrasivi. |

| 6 | Opacizzazione della mola | Scarse prestazioni di lubrificazione del fluido di macinazione, i taglienti abrasivi si consumano rapidamente | Passare a fluidi di rettifica con un elevato contenuto di agenti oleosi e additivi per pressioni estreme; per le soluzioni a base d'acqua, scegliere emulsioni con una buona lubrificazione o fluidi sintetici ad alta concentrazione |

| 7 | Bassa durata delle mole in resina | I fluidi di macinazione alcalini causano la dissoluzione di leganti in resina | Passare a liquidi di macinazione con una debole alcalinità (pH intorno a 8,5). |

| 8 | Con l'aumentare del periodo di utilizzo, la durata della mola diminuisce e le prestazioni del fluido di rettifica si riducono. si deteriora | 1. Le perdite di olio riducono le prestazioni del fluido di rettifica 2. Aumento dei trucioli e delle particelle abrasive fini nel liquido di macinazione 3. Riduzione della concentrazione di fluidi di rettifica a base d'acqua 4. Deterioramento e corruzione del fluido di macinazione | 1. Adottare misure per prevenire le perdite di olio 2. Migliorare i dispositivi di filtraggio 3. Aggiungere conservanti e incrementatori del valore di pH ai liquidi di rettifica a base d'acqua per riportare il liquido originale allo stato normale. 4. Sostituire il liquido di rettifica con uno nuovo |

| 9 | Arrugginimento della macchina o del pezzo (fluidi di rettifica a base d'acqua) | 1. Diminuzione della concentrazione del fluido in uso 2. Diminuzione del valore del pH 3. Inibitori della ruggine insufficienti o consumati 4. Deterioramento e corruzione del fluido di macinazione | 1. Misurare la concentrazione e mantenerla a un certo livello 2. Aggiungere un liquido alcalino per mantenere il pH intorno a 9. 3. Integrare gli inibitori della ruggine 4. Sostituire con un nuovo fluido quando il fluido di rettifica è gravemente deteriorato e corrotto. |

| 10 | Arrugginimento del pezzo tra un processo e l'altro (fluidi di rettifica a base d'acqua) | 1. Eccessivo tempo di inattività 2. Corrosione da gas acidi provenienti da vasche di decapaggio vicine 3. Stoccaggio in condizioni climatiche anomale, come le stagioni piovose. | 1. Applicare un olio o un grasso antiruggine. 2. Sotto l'influenza delle condizioni ambientali circostanti, applicare preventivamente olio o grasso antiruggine. 3. Integrare gli inibitori di ruggine, aumentare adeguatamente la concentrazione dei fluidi a base d'acqua. |

| 11 | Comparsa di macchie sulle superfici del basamento della macchina e così via (fluidi di rettifica a base di olio) | Causato da reazioni tra la superficie del metallo e alcuni componenti del fluido di macinazione | 1. Pulire accuratamente subito dopo l'operazione 2. Controllare se l'acqua si è mescolata al liquido di macinazione 3. Controllare se gli additivi per pressioni estreme presenti nel fluido di rettifica hanno reagito chimicamente con esso. 4. Sostituire tempestivamente il fluido di rettifica deteriorato |

| 12 | Separazione dell'emulsione, inversione di fase e formazione di sostanze insolubili | 1. Metodo di diluizione non corretto 2. Perdita di olio che si mescola al fluido 3. Deterioramento 4. Quando il pezzo da lavorare è una lega di alluminio, l'idrossido di alluminio provoca la formazione di metallo alcalino. | 1. Riempire il serbatoio con acqua e mescolare, quindi aggiungere il liquido di emulsione originale. 2. Prevenire le perdite di olio, installare un dispositivo di recupero delle perdite di olio. 3. Aggiungere conservanti, esaltatori di pH o aumentare il liquido originale. 4. Sostituire con un nuovo liquido |

| 13 | Spellatura del rivestimento (fluido di macinazione a base d'acqua) | L'effetto degli alcali e dei tensioattivi nel fluido di macinazione | I rivestimenti a base di ftalato di acido fosforico tendono a staccarsi, quindi è opportuno utilizzare rivestimenti in resina vinilica o poliuretano cotti al forno. |

| 14 | Bolle eccessive nel liquido di macinazione a base d'acqua | Troppo tensioattivo (concentrazione di diluizione troppo alta) | 1. Aggiungere acqua per diluire quando la concentrazione è troppo alta. 2. Aggiungere l'agente antischiuma 3. Cambiare il tipo di fluido di rettifica |

| 15 | Il fluido di rettifica a base d'acqua si deteriora facilmente e richiede una sostituzione frequente. | 1. Cattiva gestione 2. Scarse prestazioni dei conservanti nel fluido 3. Eccessiva perdita d'olio e mescolanza di trucioli in 4. Disuso prolungato, iniezione d'aria insufficiente 5. Utilizzo di mole vetrificate | 1. Gestire il valore del pH e la concentrazione 2. Aggiungere regolarmente battericidi 3. Impostare i dispositivi di filtraggio e anti-perdita. 4. Iniettare regolarmente aria nel fluido di rettifica durante i periodi di vacanza 5. Passare al fluido di rettifica adatto alle mole vetrificate |

| 16 | Il liquido di rettifica a base d'acqua diventa rosso | 1. L'ammina presente nel liquido di macinazione reagisce con i trucioli (ferro) 2. Formazione di idrossido di ferro | 1. Aumentare i dispositivi di filtraggio, rimuovere i trucioli dal fluido di macinazione. 2. Aggiungere conservanti, esaltatori di pH |

| 17 | Quando si utilizza un fluido di rettifica a base di olio, gli schizzi di trucioli fumare e prendere fuoco nel serbatoio del liquido | Basso punto di infiammabilità del liquido di macinazione | 1. Passare al fluido di rettifica a base d'acqua 2. Passare a un fluido di macinazione con un punto di infiammabilità più elevato |

| 18 | Gli operatori sperimentano secchezza della pelle, screpolature, eruzioni cutanee, eritemi, ulcerazione | 1. Solventi o petrolio a bassa viscosità prodotti causano lo sgrassamento 2. Allergia all'olio 3. Sgrassamento e irritazione causati da alcali e tensioattivi | 1. Scegliere i liquidi di macinazione che irritano meno la pelle 2. Installare dispositivi che impediscano la fuoriuscita del liquido di rettifica, riducendo le opportunità di contatto con la pelle. 3. Gli operatori devono mantenere puliti mani, polsi e abiti da lavoro, lavarsi accuratamente dopo il lavoro e applicare grasso protettivo. 4. Gestire l'uso dei liquidi per prevenire il deterioramento. 5. Riassegnare il lavoro agli operatori con patologie allergiche. |

| 19 | Strano odore intorno alla macchina | 1. Deterioramento del fluido a base d'acqua, perdita di olio di macinazione nelle vaschette dell'olio e le aree del pavimento si deteriorano 2. L'elevata temperatura di macinazione provoca la vaporizzazione e la decomposizione dei componenti del fluido a base di olio, generando fumo. | 1. Sostituire il liquido con uno nuovo, aggiungere battericidi e conservanti. 2. Aumentare il volume e la pressione di alimentazione del fluido, abbassare la temperatura di macinazione e ridurre la generazione di fumo. 3. Pulire regolarmente le vaschette dell'olio e il pavimento |

| 20 | Il fluido per smerigliatura a base di olio fuma, l'officina si riempie di nebbia | Basso punto di infiammabilità del fluido da taglio | 1. Fornire un fluido da taglio con un punto di infiammabilità più elevato 2. Passare al fluido di rettifica a base d'acqua |