Vari metodi fondamentali di cesoiatura

Tosatura è un processo di stampaggio che separa il materiale in fogli o in rotoli lungo una linea retta o curva utilizzando un'apparecchiatura di taglio specializzata.

Come fase preparatoria della produzione di stampaggio, la cesoiatura è essenziale perché la maggior parte delle materie prime per i processi quali punzonatura, piegatura, disegnoe di formatura vengono forniti in grandi fogli o bobine. Questi materiali devono essere tranciati nelle dimensioni richieste, creando strisce o blocchi adatti alle operazioni successive.

Di conseguenza, le grandi aziende che dispongono delle risorse necessarie creano laboratori o sezioni dedicate alla preparazione degli stock per centralizzare le attività di tosatura, facilitando la gestione della produzione e l'uso efficiente delle materie prime.

A seconda del volume di produzione, della geometria e delle dimensioni del pezzo grezzo, la cesoiatura può essere eseguita con metodi diversi:

Cesoia manuale

La cesoiatura manuale prevede l'utilizzo di cesoie a mano o da banco azionate manualmente. Questo metodo è adatto soprattutto per la produzione su piccola scala o quando sono necessari solo pochi pezzi. Può tranciare solo lamiere più sottili di 0,8 mm; il suo vantaggio è la semplicità, in quanto può adattarsi a dimensioni e curve diverse. Tuttavia, richiede molta manodopera e ha un'efficienza produttiva molto bassa.

Cesoiatura a macchina

La cesoiatura a macchina di lamiere e rotoli con attrezzature specializzate è un metodo ampiamente adottato. Le principali macchine di cesoiatura sono le cesoie per lamiere (cesoie a lama diritta) e le cesoie a disco (comunemente note come taglierine). Queste macchine specializzate riducono notevolmente la manodopera, aumentano l'efficienza produttiva e garantiscono la qualità.

Cesoia a vibrazione portatile

Le cesoie a vibrazione portatili sono un tipo di piccolo utensile elettrico flessibile da utilizzare. Vengono utilizzate principalmente per affettare e segmentare lastre arrotolate e la linea di taglio risultante può essere diritta o curva. Questo metodo è adatto per il nesting dei materiali. L'annidamento di pezzi cilindrici per l'imbutitura può aumentare il tasso di utilizzo del materiale di circa 5%, il che è economicamente significativo per i materiali di valore.

Forme di taglio del bordo

Le forme di cesoiatura dei bordi possono essere classificate come cesoiatura a bordo dritto, cesoiatura a bordo angolato e cesoiatura a rullo.

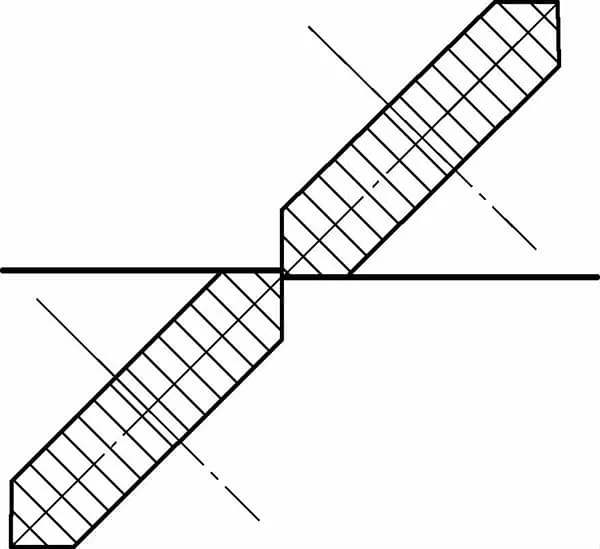

Cesoiatura a lama diritta

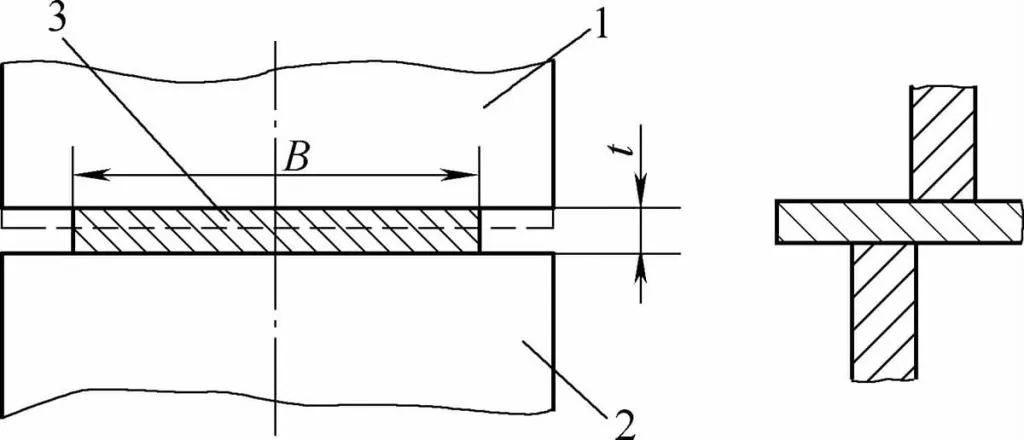

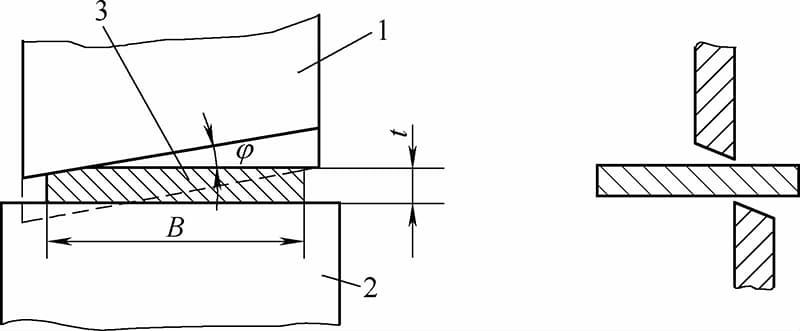

La cesoiatura a bordo diritto si riferisce al processo di separazione di materiali in fogli o bobine utilizzando due lame parallele (vedere Figura 2-9). Questo metodo di cesoiatura può essere eseguito solo lungo una linea retta. È adatto alla cesoiatura di lamiere e rotoli stretti ma relativamente spessi.

1-Lama superiore 2-Lama inferiore 3-Lamiera metallica

Il processo di cesoiatura a bordo diritto può essere suddiviso in tre fasi:

Fase di deformazione elastica

Quando inizia la cesoiatura, la lama superiore entra in contatto con il materiale della lastra ed esercita una pressione su di esso. Questa pressione aumenta da zero al limite elastico, causando una deformazione elastica del materiale, come mostrato nella Figura 2-10a. Se la pressione viene rimossa a questo punto, il materiale della lastra torna allo stato originale.

a) Fase di deformazione elastica

b) Fase di deformazione plastica

c) Fase di frattura

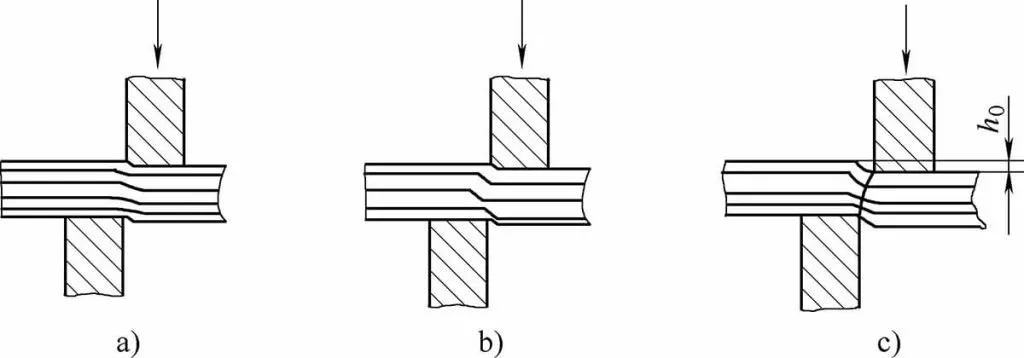

Fase di deformazione plastica

Mentre la lama superiore continua a scendere, la pressione esercitata dal bordo di taglio sul materiale aumenta. Quando la pressione sul materiale della lastra supera il limite elastico, il materiale della lastra subisce una deformazione plastica locale di flessione. Allo stesso tempo, il bordo della lama superiore inizia a premere sul materiale della lastra, come mostrato nella Figura 2-10b.

Fase di frattura del materiale

Dopo che la lama superiore preme sul materiale fino a una certa altezza h, si verifica una concentrazione di tensioni e iniziano a formarsi delle cricche sulla punta del bordo di taglio. Man mano che la pressione continua ad aumentare, le cricche si espandono rapidamente, causando alla fine la frattura del materiale in due parti, completando così il processo di tranciatura, come mostrato nella Figura 2-10c.

La qualità della superficie di taglio nella cesoiatura a lama piatta è legata alle proprietà del materiale stesso e alle dimensioni dello spazio tra la lama superiore e quella inferiore. In genere, più il materiale da tranciare è duro, più l'area lucida sulla superficie di taglio si restringe, il che significa che il processo di tranciatura è più breve. Al contrario, quando il materiale è più morbido, l'area lucida sulla superficie di taglio è più ampia e il processo di taglio è più lungo.

Inoltre, la distanza tra le lame superiori e inferiori influisce in modo significativo sulla qualità della superficie di taglio. Un'adeguata distanza tra le lame può determinare un'area più brillante sulla superficie di taglio, con poche sbavature e piegature, e una superficie liscia del materiale tagliato.

Se il divario è troppo piccolo, si rovinerà la parte fratturata della superficie di taglio e aumenterà la forza di taglio. Se il divario è troppo grande, il materiale tagliato può presentare una forte flessione e allungamento nel punto di frattura, con conseguente formazione di bave sul bordo di taglio e dimensioni non conformi ai requisiti.

La dimensione della fessura della lama è generalmente compresa tra 0,02t e 0,05t, a seconda del tipo e dello spessore della lamiera.

Cesoia a lama angolata

La cesoiatura a lama angolata si distingue dalla cesoiatura a lama piatta. Si riferisce al processo di cesoiatura di fogli o materiali arrotolati su una macchina cesoia in cui le lame superiori e inferiori si intersecano con un angolo fisso.

A differenza della tranciatura a lama piatta, in cui l'intera lama entra in contatto con la lamiera per una tranciatura simultanea, la tranciatura a lama angolata prevede il contatto solo di una piccola porzione della lama, che esegue gradualmente il taglio. Questo riduce notevolmente la forza di taglio rispetto alla tranciatura a lama piatta. Cesoie, cesoie manuali e cesoie manuali da banco utilizzano tutte tecniche di taglio a lama angolata.

(1) Processo di tosatura

Come illustrato nella Figura 2-11, il processo di tranciatura inizia con il contatto di una sola parte della lama superiore con la lastra. In seguito, si forma una fessura lungo il bordo della lamiera e, man mano che la cesoiatura prosegue, la fessura si apre con il movimento verso il basso della lama superiore, separando gradualmente la lamiera in due parti. Il principio di deformazione del materiale in ogni fase è essenzialmente lo stesso della cesoiatura a lama piatta.

1 - Lama superiore, 2 - Lama inferiore, 3 - Lamiera

(2) Angolo di taglio φ

Nella tranciatura a lama angolata, la corsa di lavoro della lama superiore è molto più grande rispetto alla tranciatura a lama piatta. Il valore della corsa è determinato dalla lunghezza di tranciatura e dall'angolo di taglio φ. Durante il processo, a causa della presenza dell'angolo di taglio, la lamiera non solo subisce la stessa deformazione della tranciatura a lama piatta, ma si piega anche verso il basso a causa della pressione della lama superiore.

Ciò comporta la deformazione, la torsione e l'allungamento della lamiera, che è il principale svantaggio della tranciatura a lama angolata. Tuttavia, poiché riduce la forza di taglio, è il metodo di cesoiatura più utilizzato nella produzione di stampi. Viene spesso utilizzata per tranciare lamiere e materiali arrotolati larghi e sottili.

L'angolo di taglio φ può ridurre la forza di taglio, rendendo il lavoro di taglio fluido e graduale. Tuttavia, per evitare che la lamiera scivoli fuori dalla lama e si pieghi eccessivamente, l'angolo massimo non deve superare i 12°. La dimensione dell'angolo φ è legata allo spessore della lamiera. In genere, per le lamiere di 3-10 mm di spessore, l'angolo è di 1°-3°; per le lamiere di 10-35 mm di spessore, l'angolo φ è di 3°-5°.

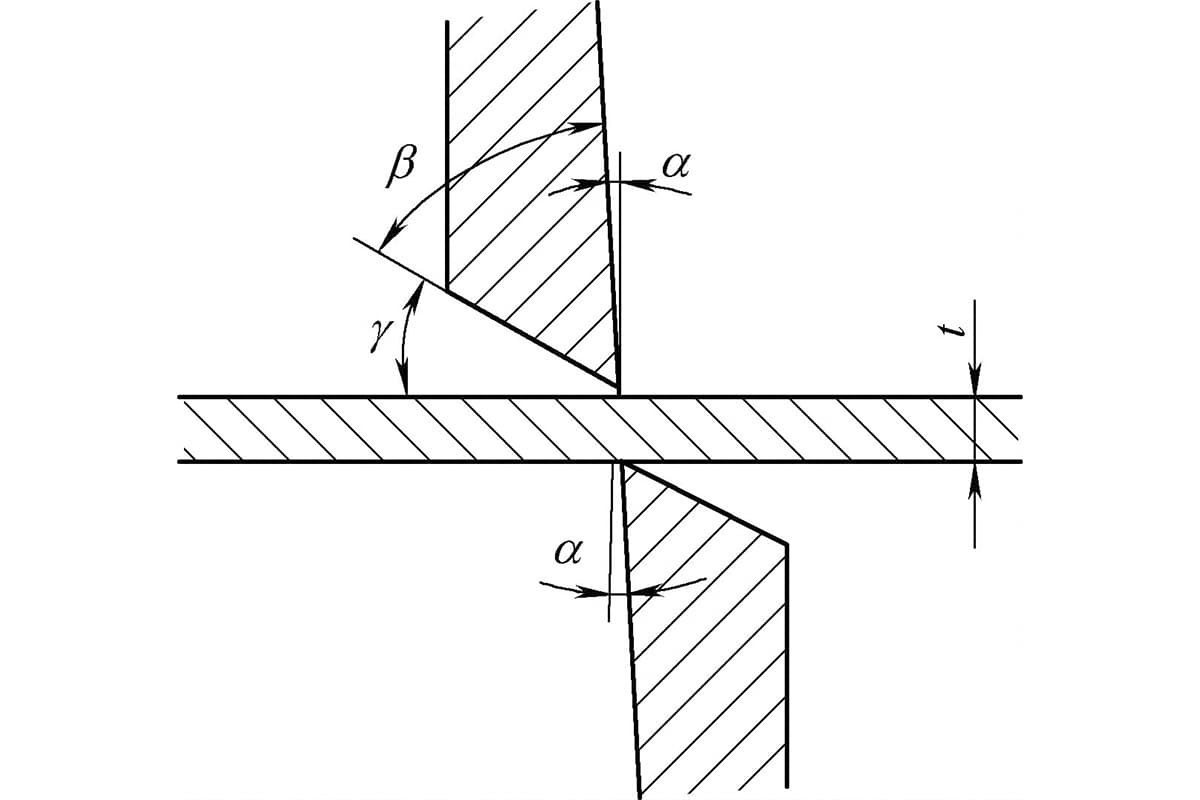

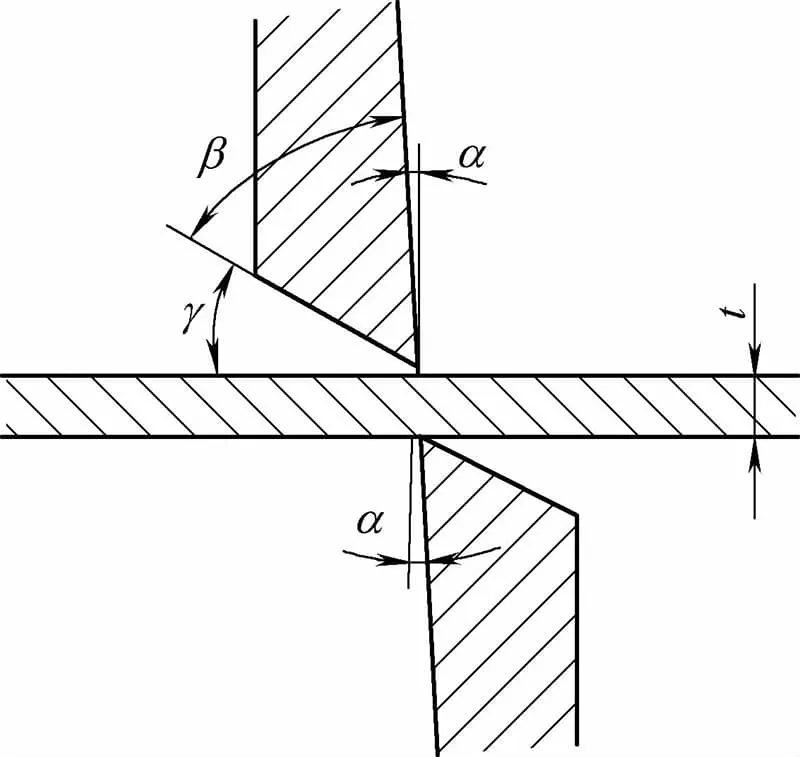

(3) Angolo della lama β

Come mostrato nella Figura 2-12, la dimensione dell'angolo della lama β influisce direttamente sulla resistenza del tagliente, sulla qualità del taglio e sulla forza di taglio. La dimensione dell'angolo della lama β è solitamente determinata dalla durezza del materiale. Quando si cesellano lamiere più dure, l'angolo β dovrebbe essere compreso tra 75°-85°; quando si cesellano lamiere molto morbide (come rame puro, alluminio, ecc.), l'angolo β dovrebbe essere compreso tra 65°-75°.

Tuttavia, quando l'angolo della lama β è inferiore a 90°, la lamiera si piega sotto pressione e viene spinta via dal taglio, un fenomeno particolarmente evidente per le strisce spesse e strette che spesso devono essere raddrizzate dopo la cesoiatura.

Pertanto, in una tipica macchina cesoia a motore, per comodità di affilatura della lama, β è spesso impostato a 90°. Allo stesso tempo, per ridurre l'attrito tra la parte superiore della lama e la lamiera, è necessario rettificare un angolo posteriore α sulla lama, di solito α è 1,5°-3°.

(4) Forza di taglio

La forza di taglio utilizzata nella tranciatura a lama piatta può essere calcolata con la seguente formula:

Fpiatto = KBtτ

Qui,

- Fpiatto - la forza di taglio (N);

- B - la larghezza della lastra (mm); t è lo spessore della lastra (mm);

- τ - la resistenza al taglio del materiale (MPa).

- K - il coefficiente che tiene conto di fattori quali l'opacità della lama, le variazioni del gioco della lama, le fluttuazioni dello spessore del materiale e le prestazioni che aumentano la forza di taglio. K è generalmente considerato pari a 1,3.

La formula per calcolare la forza di taglio di una lama angolata è:

Fangolato = K - 0,6τ × t2/tanφ

Qui, K è il coefficiente di ottusità della pala, assunto pari a 1,3; φ è l'angolo di inclinazione della pala (°).

In genere, non è necessario calcolare la forza di taglio. È sufficiente scegliere in base alle specifiche principali t × B riportate sulla cesoia. In questo caso, t indica lo spessore massimo della lamiera che può essere tranciata e B indica la larghezza massima che può essere tranciata. Tuttavia, in fase di progettazione della cesoia, lo spessore massimo di taglio della lamiera è generalmente basato sulla resistenza al taglio dell'acciaio 25 o 30.

Pertanto, se il materiale da tranciare supera la resistenza di progetto, non può essere utilizzato in base allo spessore massimo della lamiera indicato sulla cesoia. A questo punto, lo spessore massimo di taglio dei diversi materiali deve essere ricalcolato in base alla formula della forza di taglio.

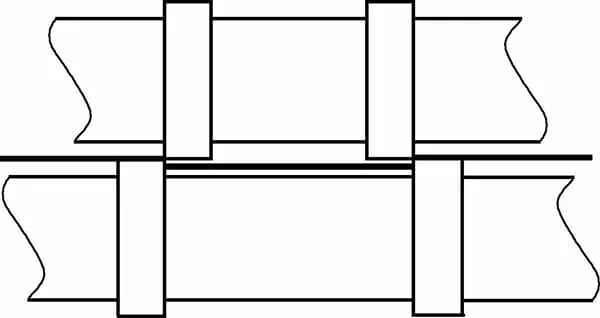

Cesoia a rulli

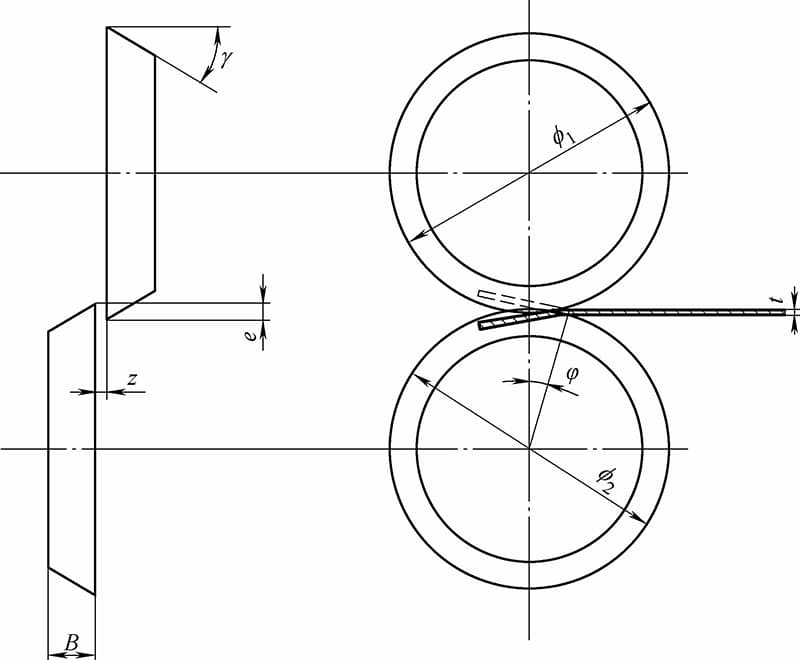

(1) Principio della cesoiatura a rulli

La cesoiatura a rulli, nota anche come cesoiatura a disco, è un metodo per tagliare il materiale facendolo passare tra due frese a disco che ruotano in direzioni opposte. Questa tecnica è spesso utilizzata per tranciare longitudinalmente fogli o bobine estremamente lunghi, il che la rende un mezzo fondamentale per la preparazione del materiale. Il principio di questo metodo di tranciatura è illustrato nella Figura 2-13.

I due assi della cesoia a rulli sono solitamente paralleli tra loro e al piano del materiale da tagliare. Tuttavia, alcuni scelgono di progettare intenzionalmente le lame del disco in modo che siano inclinate per le operazioni di taglio curvo.

Durante la cesoiatura a rulli, il materiale viene alimentato dall'attrito tra la lama rotante e il materiale. Per garantire il normale funzionamento del processo di taglio, l'angolo di contatto tra la lama e il materiale deve essere inferiore a 15°. Pertanto, quando si progetta la taglierina a disco, si deve innanzitutto soddisfare la seguente formula:

(φ1+φ2) / 2 ≥ 35t

In genere, il diametro della rullatrice a disco deve essere superiore a 100t.

Inoltre, è possibile impostare altre dimensioni di progettazione come segue: la quantità di sfalsamento della rullatrice è (0,2~0,3)t; la larghezza della rullatrice è di 25~30 mm; lo spazio tra le rullatrici è (0,025~0,05)t; l'angolo di inclinazione della rullatrice, α, è di 30°~45°.

In particolare, quando la quantità di sfalsamento della rullatrice è pari a zero o le due rullatrici sono separate, la lamiera può ruotare all'interno delle lame ed essere tranciata in pezzi con bordi curvi arbitrari.

La cesoia a rotelle a rullo singolo è dotata di una sola coppia di frese a rotolamento. Grazie ai diversi angoli di configurazione, è in grado di tranciare pezzi con vari bordi curvi o con il contorno del foro interno. La Figura 2-14 mostra una cesoia a disco con la lama di laminazione inferiore inclinata. La Figura 2-15 illustra una cesoia a disco con le lame di laminazione superiori e inferiori inclinate. Entrambi i tipi di cesoie a rullare possono tagliare pezzi dritti e curvi.

1. Taglierina inferiore, 2. Materiale in fogli, 3. Taglierina superiore.

(2) Ambito di applicazione della cesoia a rulli

La cesoia a rulli può essere impiegata per i seguenti compiti:

1) Taglio. Una caratteristica distintiva della cesoiatura a rulli è che la linea di taglio non è vincolata dalle dimensioni della matrice, consentendo una lunghezza infinita. Con questo principio, coppie multiple di ruote di taglio sono disposte sugli alberi superiore e inferiore. In base alla larghezza impostata, la cesoia a disco può dividere il materiale in fogli arrotolati in più strisce parallele. La distanza tra i bordi di ogni coppia di ruote di cesoiatura corrisponde alla larghezza della striscia, come mostrato nella Figura 2-16.

Questo processo è particolarmente importante per conservare il materiale e migliorare l'efficienza del lavoro, soprattutto per alcune punzonature con bordi lunghi paralleli alla direzione di avanzamento, che possono ridurre significativamente il tempo di lavorazione. forza di punzonatura. Durante il processo di separazione longitudinale, il bordo di taglio del rullo esercita una forza di trazione orizzontale sul materiale.

Per le strisce al centro della lastra, le forze orizzontali su entrambi i lati sono bilanciate, ma le linee di taglio più esterne perdono questo equilibrio, quindi la coppia di ruote di taglio più esterna dovrebbe avere un angolo di taglio β di circa 75°.

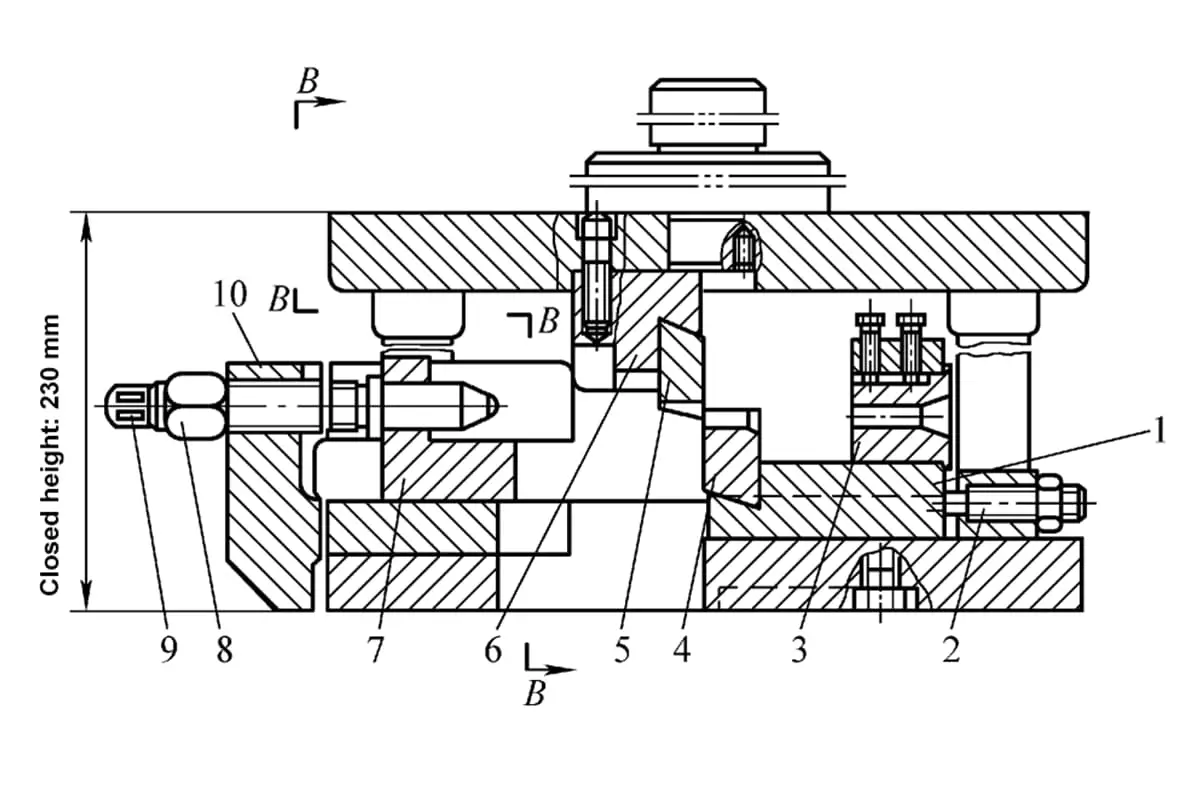

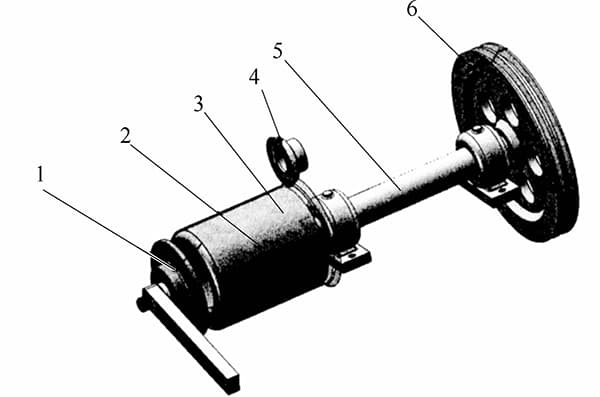

2) Cesoiatura di pezzi cilindrici e a forma di coppa. Nella produzione di prodotti in acciaio inox, la cesoiatura è comunemente utilizzata per rifinire i bordi di pezzi imbutiti a rotazione con diametri ≤400 mm, come mostrato nella Figura 2-17.

1 - Arresto, 2 - Ruota di pressione, 3 - Pezzo, 4 - Ruota di taglio superiore, 5 - Albero principale, 6 - Ruota a nastro

3) Cesoiatura ad anello di prodotti simili a bacini. La cesoiatura ad anello può sostituire lo stampo di rifilatura dei pezzi imbutiti di grandi dimensioni, soprattutto quelli con diametro superiore a 400 mm. Nella cesoiatura ad anello, le ruote di cesoiatura superiore e inferiore sostituiscono il punzone e lo stampo, con un notevole risparmio di acciaio per stampi, trattamento termico e costi di taglio del metallo. Quanto più grande è il diametro del pezzo da cesoiare, tanto più economico è questo processo.

Questo perché maggiore è il diametro dello stampo di punzonatura, maggiore è lo spessore dello stampo e delle sue pareti, maggiore è la dimensione delle sedi dello stampo superiore e inferiore e maggiore è il consumo di materiale. La cesoiatura ad anello ha una grande versatilità e può far risparmiare sull'investimento in attrezzature, sostituendo le grandi presse con il lavoro manuale (vedi Figura 2-42).

Ad esempio, per un pezzo con uno spessore di 1,0 mm e un diametro di 800 mm, se la rifilatura dei bordi viene eseguita mediante punzonatura, il consumo di materiale per l'intero set di stampi è di almeno 500 kg e le specifiche della macchina utensile devono essere superiori a 1500 kN.

Al contrario, utilizzando un meccanismo a leva per la tranciatura, le ruote di tranciatura a disco e le staffe possono essere parti universali, che in un certo senso possono essere considerate a costo zero; dal punto di vista dei componenti, la tranciatura richiede solo la sostituzione di un'anima dello stampo, equivalente alla piastra superiore dello stampo di tranciatura.

Dal punto di vista della produzione, la forza sull'impugnatura della cesoia deve essere solo di circa 50N. Confrontando i due metodi, i vantaggi della cesoiatura ad anello sono evidenti, soprattutto quando i lotti non sono di grandi dimensioni.

4) Cesoiatura ad anello di pezzi grezzi piatti. Uno dei principali vantaggi della cesoiatura ad anello di pezzi grezzi piatti è che il materiale può entrare direttamente nel processo di flangiatura o bordatura dopo la cesoiatura e lo stampo di cesoiatura non influisce sull'esecuzione del processo successivo. Il pezzo deve essere bloccato una sola volta per completare il lavoro di rifilatura, flangiatura o bordatura, senza problemi di ricentraggio.

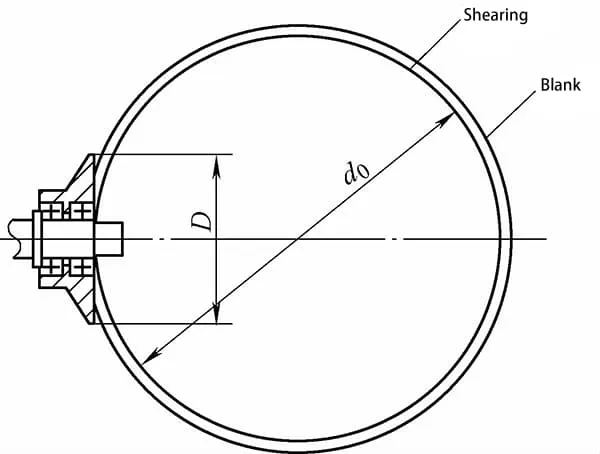

5) La cesoiatura ad anello ha un problema di diametro minimo di lavoro, cioè il diametro della ruota di cesoiatura a pressione deve essere inferiore a 1/5 del diametro della pista di cesoiatura; altrimenti, è facile che i bordi di cesoiatura non siano uniformi. Il diametro della ruota di tranciatura e il diametro della pista di tranciatura sono illustrati nella Figura 2-18.

(3) Lavorazione delle ruote di tranciatura

Le ruote di tranciatura possono essere suddivise in ruote di pressione e ruote portanti, note anche come ruote di tranciatura superiori e ruote di tranciatura inferiori.

Prima del trattamento termico, la ruota di tranciatura deve essere scavata nella zona esterna alla larghezza riservata della lama per ridurre la quantità di calore generata durante la rettifica della lama. Il runout radiale e assiale della ruota di tranciatura deve essere inferiore a 0,02 mm.

L'angolo posteriore della lama della ruota di pressione deve essere di 25°. Lasciare una sezione diritta o un angolo posteriore di 3° sul bordo della lama (0,5~1)t; ciò può evitare di tirare il materiale durante la separazione. Le ruote di cesoiatura dovrebbero generalmente essere progettate con doppi cuscinetti per garantire tracce di taglio precise e un lavoro affidabile. Se le condizioni lo limitano e si può utilizzare un solo cuscinetto, è opportuno adottare un cuscinetto volvente di precisione di grado E o superiore.

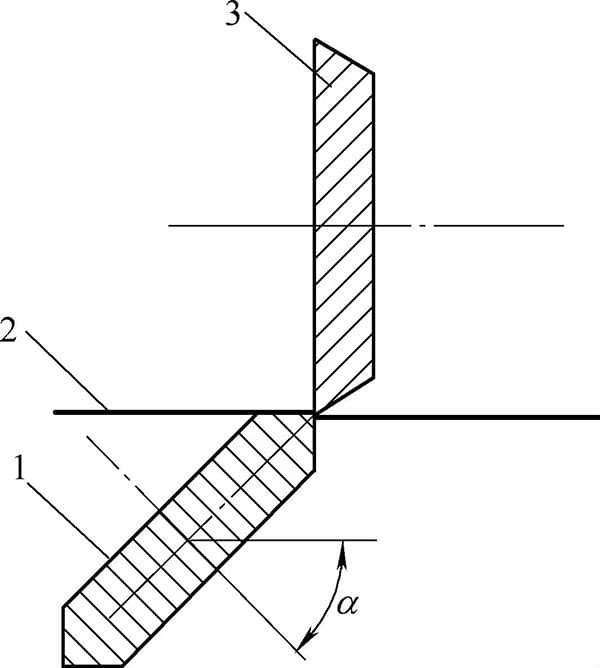

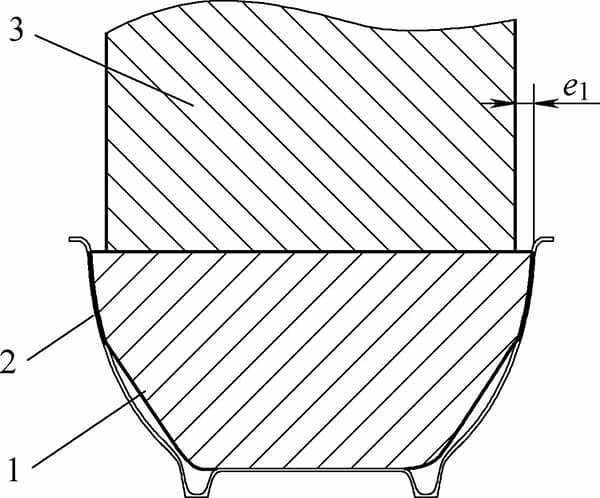

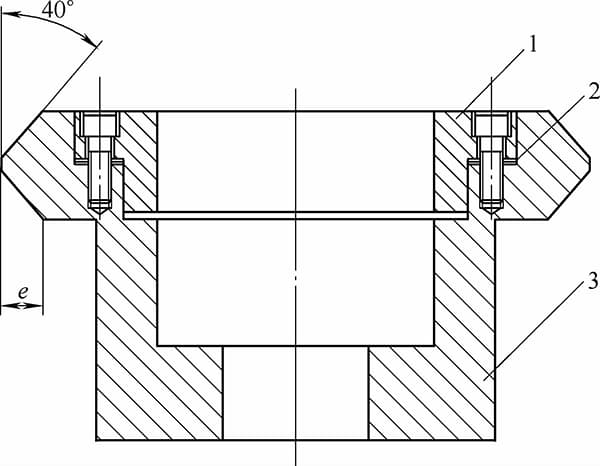

Cesoia a dondolo

Il nome formale della cesoia basculante è stampo rotante flottante per l'imbutitura dei pezzi (vedere Figura 2-43). In base alla regola del movimento del punto di massa nella scanalatura a spirale, si verifica uno spostamento di posizione tra il punzone e la matrice, ottenendo così la separazione del pezzo. Il movimento della matrice nella scanalatura a spirale è simile a quello di un bastone di bambù che oscilla in un cilindro di bastone, per cui questo metodo di cesoiatura è noto come cesoia a dondolo nella produzione.

A differenza della tranciatura, il punzone nella cesoia a dondolo esegue anche un movimento verticale, ma il piano di taglio è parallelo al piano orizzontale. Pertanto, quanto più grande è l'angolo centrale del pezzo da cesoiare, tanto meglio è, o in altre parole, quanto più l'angolo di intersezione tra il punto di taglio e il piano orizzontale è vicino a un angolo retto, tanto meglio è.

La cesoia a rulli è tipicamente utilizzata per tagliare pezzi disegnati in cui l'angolo di intersezione tra il punto di taglio e il piano orizzontale è superiore a 40°, come ad esempio pezzi conici profondi, pezzi a forma di scodella, ecc.

La cesoia a battente è dotata di una propria colonna di guida e di un manicotto di guida, pertanto i requisiti di precisione della macchina utensile non sono elevati. Ha una certa versatilità per quanto riguarda le dimensioni e la forma dei pezzi. I pezzi più piccoli della dimensione massima dello stampo possono essere tranciati sulla stessa sottobase cambiando stampo e punzone.

Poiché la separazione dei diversi quadranti del pezzo trafilato viene completata in fasi diverse durante la discesa del punzone, la cesoia basculante può utilizzare anche presse di potenza inferiore per tranciare pezzi più grandi.

Il vantaggio della cesoia basculante è che è affidabile e il bordo della lama può essere riparato rapidamente. Lo svantaggio è che è relativamente difficile da progettare e fabbricare, soprattutto quando il diametro del pezzo è grande. Pertanto, questo tipo di cesoia è spesso utilizzato per rifilare pezzi trafilati con diametri inferiori a 300 mm.

I punti chiave per la realizzazione del rocking shear sono i seguenti:

1) La differenza di raggio e1 tra il punzone e il pezzo non può essere superiore all'eccentricità del cursore a spirale. È preferibile controllarla entro un intervallo compreso tra i 2/3 e i 4/5 dell'eccentricità del cursore (vedere Figura 2-19), vale a dire,

e1≤4/5×e

1 - Blocco pressore, 2 - Pezzo, 3 - Punzone.

Nella formula, "e" rappresenta l'eccentricità del cursore elicoidale.

2) Il nucleo del pressore deve essere regolato a un'altezza superiore al gioco unilaterale della superficie dello stampo.

3) L'angolo di elica del filetto non deve essere inferiore a 3,5°.

4) L'angolo di intersezione tra il profilo del cursore e l'asse non deve superare i 40° e deve essere simmetrico lungo la linea mediana orizzontale, come illustrato nella Figura 2-20.

1 - Stampo, 2 - Piedino di regolazione, 3 - Cursore.

5) Il manicotto elicoidale deve essere realizzato in acciaio per stampi con un manicotto termico in acciaio a basso tenore di carbonio, in grado di migliorare la resistenza all'usura e la tenacità dello stampo.

6) Il diametro del punzone non può essere troppo piccolo. Se il diametro del punzone è inferiore a 18 mm, è necessario installare un fermo per ripartire la spinta verticale verso il basso.

7) Le superfici di lavoro del cursore e della scanalatura elicoidale devono avere un valore di rugosità superficiale relativamente basso e mantenere una buona lubrificazione durante il funzionamento.

8) Quando il cursore è in movimento, non deve collidere o interferire con il portastampo.