Curvatura dei tubi La tecnologia si è evoluta parallelamente all'aumento della cantieristica navale, dell'industria petrolchimica e di altre industrie. Negli ultimi anni si è assistito a un rapido sviluppo nei settori delle motociclette, delle biciclette e dei mobili in metallo.

Metodi di curvatura e piegatura

Curvatura

Nella curvatura dei tubi, il rapporto tra la metà della larghezza del tubo nella direzione di curvatura e il raggio di curvatura è definito come curvatura.

Dove:

- D - il diametro del tubo (mm)

- B - la larghezza del tubo rettangolare in direzione di curvatura (mm)

È evidente che quanto più grande è B o D e quanto più piccola è R, tanto maggiore è la curvatura.

Metodi di piegatura

Tecniche di piegatura dei tubi possono essere classificate per metodo in piegatura a rotazione, piegatura a spinta, piegatura a pressa e piegatura a rulli; per temperatura in piegatura a freddo e piegatura a caldo; e per la presenza di un mandrino in piegatura a mandrino e piegatura a forma libera.

Aspetto della curvatura dei tubi e raggio minimo di curvatura

Durante la curvatura dei tubi, il materiale sul lato esterno della zona di deformazione subisce un allungamento tangenziale e si allunga, mentre il materiale sul lato interno subisce una compressione tangenziale e si accorcia. Le manifestazioni principali sono l'assottigliamento del materiale del tubo sul lato esterno a causa dell'allungamento e, se l'allungamento supera il tasso di allungamento del materiale, il tubo si rompe.

All'interno, la compressione porta a un eccesso di materiale; se questo eccesso supera la capacità di scorrimento del materiale, si verifica una grinza sul lato interno del tubo piegato. Per garantire la qualità della curvatura dei tubi, è essenziale controllare il grado di deformazione entro un intervallo accettabile.

Il limite di deformazione a flessione, ovvero il grado di deformazione consentito durante la piegatura del tubo, dipende da fattori quali le proprietà meccaniche del materiale, le dimensioni strutturali dei raccordi per tubi, lo spessore della parete e il processo di piegatura. La Tabella 3-11 elenca i valori minimi raggio di curvatura per l'acciaio a basso tenore di carbonio, assumendo che il rapporto tra spessore della parete e diametro sia superiore a 0,1.

Tabella 3-11: Raggio minimo di curvatura per tubi in acciaio a basso tenore di carbonio (t/D ≥ 0,1)

| Metodi di piegatura | Raggio minimo di curvatura | Metodi di piegatura | Raggio minimo di curvatura |

| Curvatura rotativa | (da 2 a 2,5) x Diametro | Piegatura a pressa | ≥16D |

| Piegatura a pressa | (da 2,5 a 3) x Diametro | Piegatura dei rotoli | 12D |

Selezione di stampi per la curvatura di tubi a parete sottile

1) Per i tubi d'acciaio con una curvatura elevata (B/R) e un rapporto t/B superiore a 0,2, si utilizza il metodo di piegatura a spinta per la curvatura o la lavorazione a gomito.

2) Per i pezzi con una piccola curvatura (B/R) e un piccolo angolo centrale dell'arco, si può prendere in considerazione un metodo di pressatura con stampi superiori e inferiori. La pressopiegatura richiede tipicamente un t/B > 0,1.

3) Per i pezzi con una piccola curvatura (B/R) ma un grande angolo centrale, è consigliabile la curvatura su una curvatubi semplice. Il meccanismo di serraggio di una curvatubi semplice, collegato alla matrice del mandrino, non è limitato dalla lunghezza del braccio rotante come una curvatubi idraulica.

4) Per i pezzi con un grande raggio di curvatura R ma anche un grande angolo centrale, è possibile utilizzare una piegatrice a tre rulli per la formatura. Gli stampi sono semplici e versatili. I pezzi a forma di anello possono essere piegati in più anelli contemporaneamente e poi tagliati in pezzi singoli.

5) Per i pezzi con raggio di curvatura R inferiore a 350 mm, si può prendere in considerazione il metodo di avvolgimento su una curvatubi idraulica. Questo perché il diametro massimo della ruota del mandrino, compresa la flangia, è ≤800 mm, che può essere lavorato su un tornio standard, riducendo significativamente i costi del materiale e, di conseguenza, il costo complessivo.

Con grandi volumi di produzione e forti capacità di lavorazione, il raggio di curvatura R può essere aumentato a 1000 mm. Diversi produttori nazionali sono ora in grado di produrre curvatubi automatici con un raggio di curvatura di 1000 mm.

6) Nella progettazione di matrici per la curvatura di tubi rettangolari, quando 2,5 ≤ R/B ≤ 10, oltre al metodo di avvolgimento, è necessario considerare altri mezzi ausiliari, come la sporgenza della superficie di lavoro della ruota del mandrino o il riempimento della cavità del tubo con sabbia o altri riempitivi.

Questo perché, nella curvatura ad alta curvatura, i metodi diversi dall'uso di un mandrino a catena non possono garantire che i diametri interni ed esterni del tubo siano pieni dopo la deformazione e i mandrini a catena sono molto costosi da lavorare.

7) Nella scelta delle matrici di curvatura, occorre considerare anche il rapporto tra lo spessore della parete t e la larghezza B del tubo rettangolare nella direzione di curvatura. Un rapporto maggiore facilita la formatura, mentre un rapporto minore la rende più difficile.

I metodi di selezione sopra descritti, eccetto il secondo, si basano su un rapporto t/B di ≥0,05. La Figura 3-73 mostra l'effetto di curvatura con una ruota mandrino sporgente riempita di sabbia gialla a sinistra e senza sabbia a destra. Condizioni di piegatura: dimensioni del tubo rettangolare 30mm×20mm×1mm, larghezza in direzione di piegatura 20mm, raggio della linea centrale del tubo dopo la piegatura 60mm, con un contenuto di umidità della sabbia gialla di circa 1,5%.

Calcolo dell'altezza di sporgenza nel nucleo di un modello di curvatura di un tubo rettangolare

Formula per il calcolo dell'altezza di sporgenza della ruota nucleo

I tubi rettangolari non sono tipicamente utilizzati come condotti per i fluidi, ma sono più comunemente impiegati nelle strutture di supporto degli accessori degli edifici. In genere, sono richiesti solo il diametro esterno e l'aspetto liscio delle due superfici laterali, mentre la deformazione delle superfici interne non viene enfatizzata. Questo approccio consente di adottare misure per prevenire la formazione di grinze sulle superfici visibili.

L'uso di una ruota d'anima sporgente nel modello di curvatura per tubi quadrati e rettangolari è un mezzo efficace per prevenire le grinze laterali. Grazie alla pratica a lungo termine e all'accumulo di dati, è stato possibile calcolare l'altezza della sporgenza. L'idea di base è quella di convertire la quantità di deformazione da compressione all'interno della linea mediana del tubo nell'altezza della sporgenza dell'anima.

Il calcolo è il seguente:

Il coefficiente di deformazione a compressione all'interno della linea mediana moltiplicato per l'ampiezza di deformazione all'interno della linea mediana, meno la capacità di scorrimento del materiale in condizioni naturali (le condizioni naturali si riferiscono alla temperatura ambiente senza alcuna pressione positiva o negativa) e il valore di confronto (il valore di confronto si riferisce al rapporto tra lo spessore del materiale e il diametro di deformazione in condizioni di assenza di pressione, ovvero la capacità di scorrimento intrinseca del materiale).

Il valore risultante, moltiplicato per due, rappresenta l'aumento della lunghezza quando il bordo compresso del tubo passa da una linea retta a una curva.

La condizione di equilibrio per una curva senza grinze nel tubo è:

Nella formula,

- L - la deformazione di compressione (mm);

- R - il raggio di curvatura (mm);

- t - lo spessore della parete del tubo (mm);

- B - la larghezza del tubo nella direzione di curvatura (mm).

Se il valore calcolato è superiore a zero, è necessario impostare una sporgenza del mandrino.

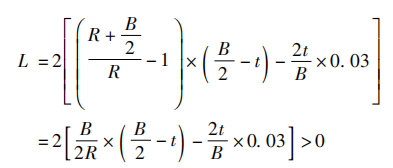

A questo punto, il risultato calcolato può essere aggiunto alla lunghezza della linea di lavoro della ruota del mandrino, trasformando il segmento rettilineo in un arco. Se l'arco risultante è troppo alto e compromette la formatura delle pareti su entrambi i lati del tubo, è possibile ottenere un buon effetto scantonando (2-4)t da ciascuna parete laterale (vedere Figura 3-74c).

Attraverso il calcolo, sappiamo che il valore dello scorrimento del materiale (2t/B×0,03) è in realtà piuttosto piccolo. In caso di spessori relativamente bassi, è sufficiente arrotondare opportunamente il risultato calcolato.

Stili di sporgenza della ruota dentata

La forma della sezione trasversale della sporgenza della ruota del mandrino può essere trapezoidale (vedere Figura 3-74a), ad arco (vedere Figura 3-74b, c) o semicircolare (vedere Figura 3-74d). Queste tre forme sono adatte alla piegatura di pezzi con curvature da piccole a grandi, rispettivamente.

Durante la fase prototipale, utilizzando le ruote d'anima a fondo piatto esistenti, si possono applicare strisce d'acciaio dell'altezza appropriata o barre d'acciaio rotonde del diametro adatto per lo stampaggio di prova. Dopo la raccolta dei dati, modificando le ruote d'anima si può ottenere un aumento significativo dell'efficienza. Questo metodo di calcolo è adatto ai tubi rettangolari in cui il piano esterno funge da superficie d'aspetto.

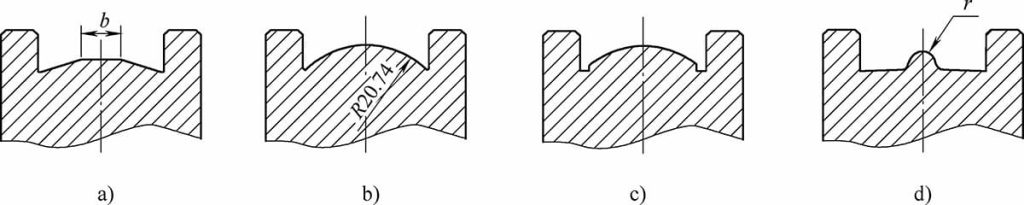

Estendendo la sua applicazione alla curvatura di tubi tondi ed esagonali, oltre che alla formatura a rulli di tubi quadrati, è altrettanto significativo ed efficace, come mostrato nella Figura 3-75.

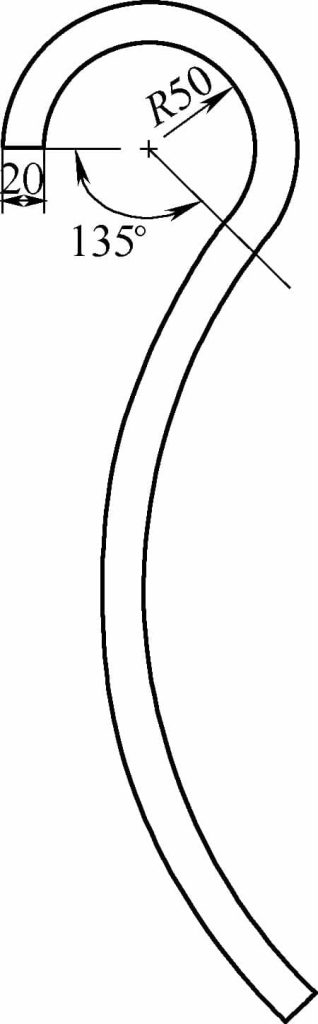

Ad esempio, si consideri un tubo rettangolare con dimensioni esterne di 20 mm x 30 mm e uno spessore di parete di 1 mm, piegato lungo la larghezza di 20 mm fino a un raggio di R=50 mm. Il semilavorato dopo la lavorazione è mostrato nella Figura 3-76. Calcolare l'altezza di sporgenza nella ruota dentata.

Dato: R = 50 mm, B = 20 mm, t = 1 mm.

Sostituendo i valori nella formula, si ottiene

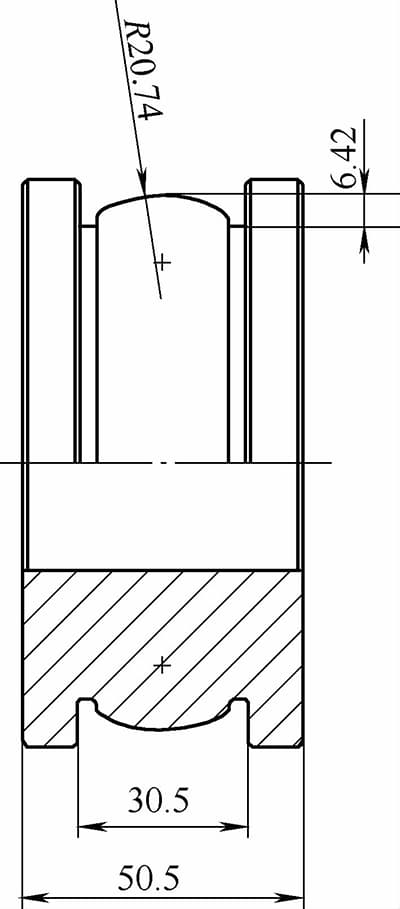

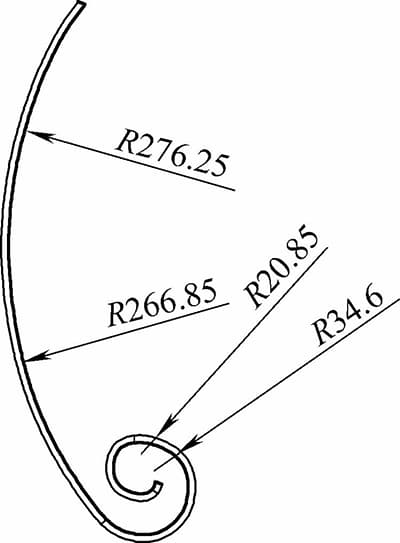

2 × (0,2 × 9 - 0,006) mm = 3,588 mm, con un'altezza di corda di 6,42 mm, come mostrato nella Figura 3-77.

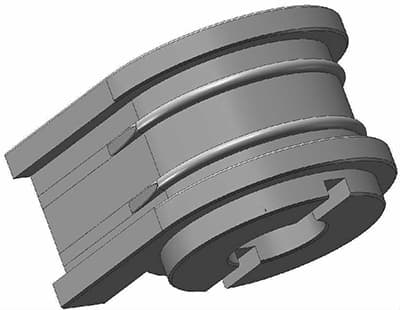

Quando il raggio di curvatura relativo del tubo è troppo piccolo (B/R ≤ 5), l'eccesso di materiale all'interno dell'asse centrale è troppo abbondante per essere gestito da una sola curva. In questi casi, si utilizza una tecnica a doppia curva, nota anche come metodo a doppia costola, per lavorare la ruota del mandrino, come mostrato nella Figura 3-78.

Le condizioni di formatura rappresentate nella Figura 3-79 sono le seguenti: una nervatura centrale in tubo di lega di alluminio, con uno spessore del materiale di 1,2 mm, una larghezza di 50 mm e una direzione di piegatura B di 25 mm; il diametro di lavoro della ruota del mandrino è di 100 mm. Il tubo è riempito di sabbia con un contenuto di umidità di circa 1,5%.

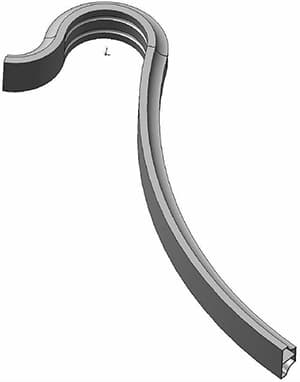

La curva che supera una rotazione di 360 gradi.

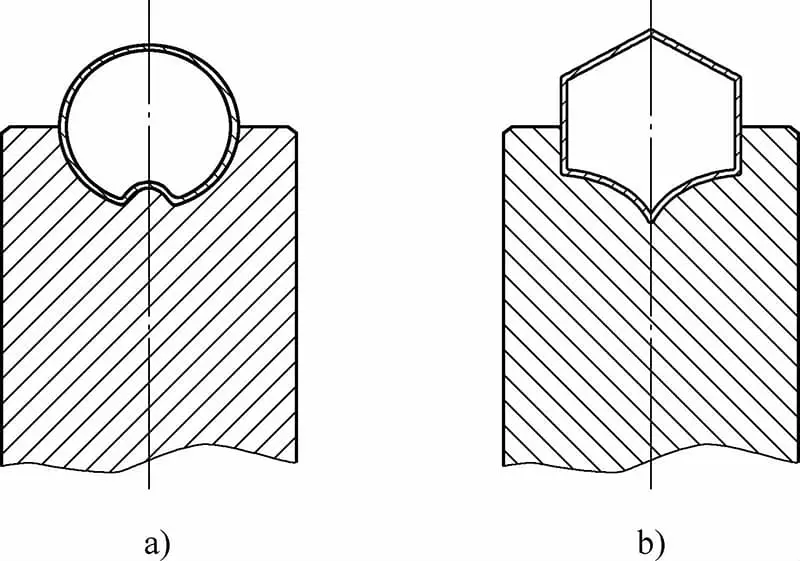

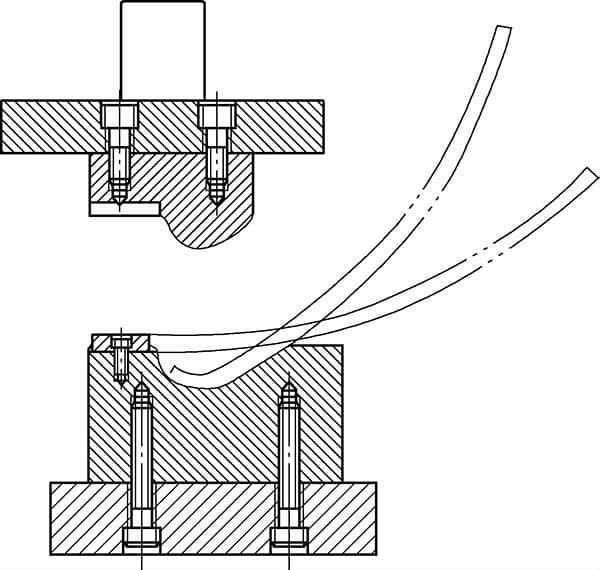

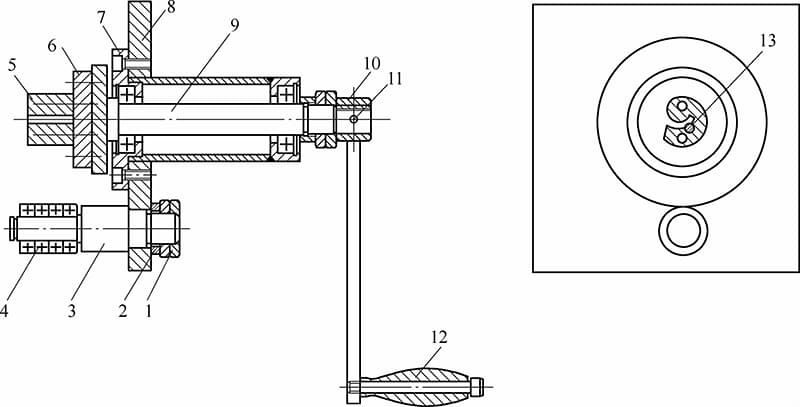

L'immagine della Figura 3-80 mostra un tipo di gamba per caminetto realizzata con tubi a sezione cava laminati a freddo 40×8×0,8. Questo pezzo è classificato tra gli stampi di piegatura a causa del movimento rotatorio dello stampo. Questo pezzo è classificato tra gli stampi di piegatura a causa del movimento rotatorio dello stampo di formatura. Dopo il processo iniziale di piegatura, come illustrato nella Figura 3-81, il materiale viene fissato all'interno della fessura del mandrino 5 da un dispositivo a camma 13 in uno stampo di laminazione manuale e il pezzo viene modellato ruotando la maniglia 12 come illustrato nella Figura 3-82.

Il vantaggio di questo stampo è che consente angoli di formatura superiori a 360 gradi.

Processo di piegatura: Curvatura con rulli a grande raggio (piegatrice a tre rulli) → Prima piegatura (pressa meccanica) → Rotolamento (manuale).

1-dado 2-rondella 3-albero 4-cuscinetto 5-cuscinetto 6-base del nucleo del dado 7-manicotto del cuscinetto 8-supporto della colonna 9-mandrino principale 10-manicotto del braccio di forza 11-perno di discesa 12-impugnatura 13-morsetto della camma