I. Macchine per la rettifica e la smerigliatura

1. Rettifica

La rettifica è un metodo di semi-finitura e finitura comunemente utilizzato. Rispetto alle altre macchine utensili, la differenza principale sta nell'utensile da taglio utilizzato. La rettifica utilizza mole rotanti ad alta velocità, pietre vibranti o nastri abrasivi rotanti per lavorare la superficie del pezzo. La rettifica è utilizzata principalmente per la lavorazione di varie superfici cilindriche interne ed esterne, superfici coniche interne ed esterne, superfici piane, nonché superfici di forma speciale e complessa come filettature, ingranaggi e scanalature.

Una rettificatrice è una macchina utensile che utilizza abrasivi per rettificare la superficie dei pezzi. La maggior parte delle rettificatrici utilizza mole rotanti ad alta velocità per la rettifica, mentre alcune utilizzano altri abrasivi come pietre abrasive, nastri abrasivi e abrasivi sciolti per la lavorazione, come levigatrici, superfinitrici, smerigliatrici a nastro, lappatrici e lucidatrici.

La mola è il principale strumento di taglio per la rettifica e funge da utensile di taglio della macchina rettificatrice. Grazie all'elevata durezza dei grani abrasivi, la mola ha proprietà autoaffilanti. La rettifica può essere utilizzata per lavorare diversi materiali, tra cui acciaio temprato, acciaio legato ad alta resistenza, carburi, materiali non ferrosi, ecc. metalli (materiali non ferrosi), vetro, ceramica e marmo, nonché altri materiali metallici e non metallici ad alta durezza.

La velocità di rettifica si riferisce alla velocità lineare della mola. Per la rettifica ordinaria, la velocità lineare della mola è generalmente 30-35 m/s. Per la rettifica ad alta velocità, la velocità lineare è in genere di 45-160 m/s. Quando supera i 160 m/s, si parla di rettifica ad altissima velocità.

La rettifica viene solitamente utilizzata per la semi-finitura e la finitura. Il grado di tolleranza dimensionale può raggiungere IT8 e IT5 o addirittura superiore. La rugosità superficiale per la rettifica generale è Ra 1,25-0,16 μm, per la rettifica di precisione è Ra 0,16-0,04 μm, per la rettifica ultraprecisa è Ra 0,04-0,01 μm e la rettifica a specchio può raggiungere un valore inferiore a Ra 0,01 μm.

Il consumo specifico di energia (o energia specifica, ovvero l'energia consumata per rimuovere un volume unitario di materiale del pezzo) per la rettifica è superiore a quello del taglio generale e il tasso di rimozione del metallo è inferiore a quello del taglio generale. Pertanto, prima della rettifica, i pezzi vengono solitamente sottoposti ad altri metodi di taglio per rimuovere la maggior parte del margine di lavorazione, lasciando solo 0,1-1 mm o meno di margine di rettifica.

Con lo sviluppo di tecniche di rettifica ad alta efficienza, come la rettifica a scorrimento e la rettifica ad alta velocità, è ora possibile rettificare i pezzi direttamente dalle materie prime. La rettifica viene utilizzata anche per lavorazioni grossolane, come la rimozione delle porte e delle alzate di colata, delle scorie di forgiatura e delle pelli dei lingotti d'acciaio.

2. Sviluppo di macchine per la rettifica

Negli anni Trenta del XVII secolo, per soddisfare le esigenze di lavorazione di parti temprate di orologi, biciclette, macchine da cucire e armi da fuoco, in Inghilterra, Germania e Stati Uniti vennero sviluppate macchine rettificatrici che utilizzavano mole abrasive naturali.

Queste rettificatrici sono state modificate da macchine utensili esistenti, come torni e pialle, con l'aggiunta di teste di rettifica. Avevano una struttura semplice, una bassa rigidità ed erano soggette a vibrazioni durante la rettifica. Gli operatori dovevano possedere competenze molto elevate per rettificare pezzi precisi.

Nel 1876, la rettificatrice cilindrica universale prodotta dall'americana Brown & Sharpe Company, esposta all'Esposizione di Parigi, fu la prima a presentare le caratteristiche di base delle moderne rettificatrici. La testa e la contropunta del pezzo erano montate su un piano di lavoro alternativo, il basamento a forma di scatola aumentava la rigidità della macchina e la macchina era dotata di un accessorio per la rettifica interna. Nel 1883, questa azienda produsse una rettificatrice per superfici con la testa di rettifica montata su una colonna e un piano di lavoro alternativo.

Intorno al 1900, lo sviluppo di abrasivi artificiali e l'applicazione della trasmissione idraulica hanno favorito lo sviluppo delle rettificatrici. Con lo sviluppo dell'industria moderna, in particolare quella automobilistica, sono emersi diversi tipi di rettificatrici. All'inizio del XX secolo, ad esempio, sono state sviluppate in successione rettificatrici interne planetarie per blocchi cilindri, rettificatrici per alberi a gomito, rettificatrici per alberi a camme e rettificatrici per fasce elastiche con mandrini elettromagnetici.

I dispositivi di misurazione automatica hanno iniziato a essere applicati alle rettificatrici nel 1908. Negli anni Venti sono state sviluppate e utilizzate in successione rettificatrici senza centri, rettificatrici a doppia faccia, rettificatrici a rulli, rettificatrici per guide, levigatrici e macchine per la superfinitura.

Negli anni Cinquanta sono apparse le rettificatrici cilindriche esterne ad alta precisione in grado di eseguire la rettifica a specchio; alla fine degli anni Sessanta sono apparse le rettificatrici ad alta velocità con velocità lineari della mola di 60-80 m/s e le rettificatrici di superfici con grande profondità di taglio e avanzamento lento; negli anni Settanta sono state ampiamente applicate alle rettificatrici tecnologie come il controllo digitale e il controllo adattivo con microprocessori.

Con l'aumento del numero di parti meccaniche di alta precisione e durezza, nonché lo sviluppo delle tecnologie di fusione e forgiatura di precisione, le prestazioni, la varietà e la produzione delle rettificatrici sono in continuo miglioramento e aumento.

Le rettificatrici sono la categoria più varia tra tutti i tipi di macchine utensili per il taglio dei metalli. I tipi principali comprendono le rettificatrici cilindriche esterne, le rettificatrici interne, le rettificatrici di superficie, le rettificatrici senza centri e le rettificatrici per utensili.

- Le rettificatrici cilindriche esterne sono la serie base dei tipi generali, utilizzate principalmente per la rettifica di superfici esterne cilindriche e coniche.

- Le rettificatrici interne sono la serie di base dei tipi generali, utilizzate principalmente per la rettifica di superfici interne cilindriche e coniche. Esistono inoltre rettificatrici in grado di eseguire sia la rettifica interna che quella esterna.

- Le rettificatrici a coordinate sono macchine per la rettifica interna con dispositivi di posizionamento a coordinate di precisione.

- Le macchine per la rettifica senza centri tengono i pezzi in lavorazione senza centri, generalmente sostenuti tra una mola di regolazione e una lama di appoggio. La mola di regolazione fa ruotare il pezzo in lavorazione, utilizzato principalmente per la rettifica di superfici cilindriche.

- Le macchine per la rettifica di superfici sono utilizzate principalmente per rettificare le superfici piane dei pezzi.

- Le rettificatrici a nastro sono macchine che utilizzano nastri abrasivi in rapido movimento per la rettifica.

- Le levigatrici sono macchine di rettifica utilizzate per levigare le varie superfici dei pezzi.

- Le lappatrici sono macchine di rettifica utilizzate per lappare superfici piane o cilindriche interne ed esterne dei pezzi.

- Le rettificatrici per guide sono utilizzate principalmente per la rettifica delle guide delle macchine utensili.

- Le macchine per l'affilatura di utensili sono utilizzate per affilare gli utensili.

- Le rettificatrici multifunzione sono utilizzate per la rettifica di superfici cilindriche, coniche interne ed esterne o di superfici piane e possono rettificare diversi pezzi utilizzando i seguenti dispositivi e accessori.

- Le rettificatrici per impieghi speciali sono macchine utensili dedicate alla rettifica di tipi specifici di pezzi. Possono essere ulteriormente classificate in base ai loro oggetti di lavorazione: rettificatrici di alberi scanalati, rettificatrici di alberi a gomito, rettificatrici di camme, rettificatrici di ingranaggi, rettificatrici di filetti, rettificatrici di curve, ecc.

3. Caratteristiche di base della rettifica

(1) La rettifica può raggiungere un'elevata precisione di lavorazione e bassi valori di rugosità superficiale.

I gradi di tolleranza dimensionale possono raggiungere IT6 e oltre; i valori di rugosità superficiale vanno da Ra 0,8 a 0,01 μm e, per la rettifica a specchio, possono essere Ra 0,01 μm e oltre. La rettifica può essere utilizzata non solo per la finitura, ma anche per la sgrossatura, la rettifica grossolana e la rettifica con carichi pesanti.

(2) La forza di rettifica radiale nella rettifica è grande.

La forza di rettifica radiale (back force) nella rettifica è grande e agisce nella direzione in cui il sistema tecnologico ha una rigidità inferiore, il che può causare una deformazione elastica del pezzo, dell'attrezzatura e della macchina utensile, compromettendo la precisione della lavorazione.

Pertanto, durante la lavorazione di pezzi con rigidità inferiore (come la rettifica di alberi sottili), è necessario adottare misure appropriate per evitare che la deformazione del pezzo influisca sulla precisione della lavorazione.

(3) L'elevata velocità di taglio nella rettifica porta ad alte temperature di rettifica.

Dalle misurazioni sperimentali, la temperatura di rettifica (temperatura media di lavoro) a una velocità lineare della mola di 60 m/s è 50%-70% più alta rispetto a 30 m/s; a 80 m/s, la temperatura di rettifica è 15%-20% più alta di 60 m/s. Ciò è dovuto al fatto che, con l'aumento della velocità lineare della mola, aumenta il numero di grani abrasivi che partecipano alla rettifica per unità di tempo, si intensifica l'attrito e aumenta anche il consumo di energia, aumentando la temperatura dello strato superficiale del pezzo.

Le ricerche dimostrano che 80%-90% del calore generato durante la rettifica viene trasferito al pezzo (10%-15% alla mola, 1%-10% trasportato dai trucioli). Se a ciò si aggiunge la scarsa conducibilità termica della mola, è facile che si verifichino bruciature e microfratture sulla superficie del pezzo.

Pertanto, grandi quantità di fluido da taglio per ridurre la temperatura di rettifica. Nella rettifica ad alta velocità, il fluido da taglio viene spesso raffreddato separatamente per ottenere migliori effetti di raffreddamento durante il funzionamento.

(4) Le mole hanno un effetto autoaffilante.

Durante il processo di rettifica, la frattura dei grani abrasivi produce nuovi bordi più affilati e il distacco dei grani abrasivi espone un nuovo strato di grani affilati, consentendo alla mola di recuperare parzialmente la sua capacità di taglio. Questo fenomeno è chiamato effetto auto-affilante della mola, che è vantaggioso per la rettifica e non si riscontra in altri utensili da taglio.

Durante la rettifica, l'effetto autoaffilante della mola viene spesso sfruttato per migliorare l'efficienza della rettifica selezionando opportunamente la durezza della mola. Tuttavia, il distacco irregolare dei grani abrasivi può far perdere alla mola la sua precisione di forma; i grani abrasivi rotti e i trucioli possono intasare la mola. Pertanto, dopo un certo periodo di rettifica, la mola deve essere ravvivata per ripristinare la capacità di taglio e la precisione della forma.

(5) La macinazione ha un'ampia gamma di applicazioni tecnologiche.

Oltre alla lavorazione di materiali strutturali generici come la ghisa, l'acciaio al carbonio e l'acciaio legato, la rettifica può lavorare anche materiali ad alta durezza difficili da tagliare con utensili generici, come l'acciaio temprato, i carburi, la ceramica e il vetro. Tuttavia, non è adatta alla lavorazione di finitura di pezzi in metallo non ferroso con elevata plasticità. La rettifica non solo è in grado di lavorare varie superfici, come le superfici cilindriche esterne,

superfici cilindriche interne, superfici piane, superfici sagomate, filettature e profili di ingranaggi, ma è anche comunemente usato per affilare vari utensili da taglio.

II. Tipi di processi di rettifica e caratteristiche della rettifica

1. Classificazione dei processi di rettifica

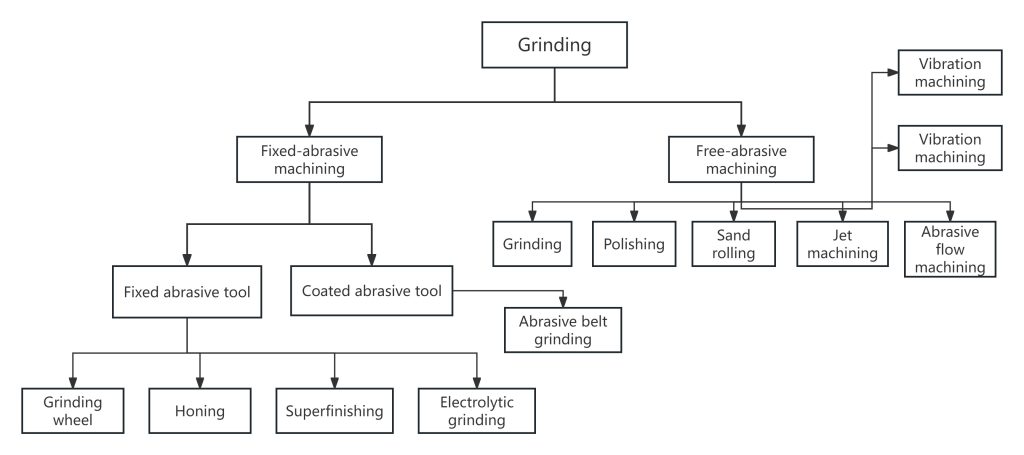

Processi di macinazione sono solitamente classificate in base al tipo di utensile di rettifica, suddiviso in due categorie principali: lavorazione ad abrasivo fisso e lavorazione ad abrasivo sciolto, come mostrato nella Figura 1.

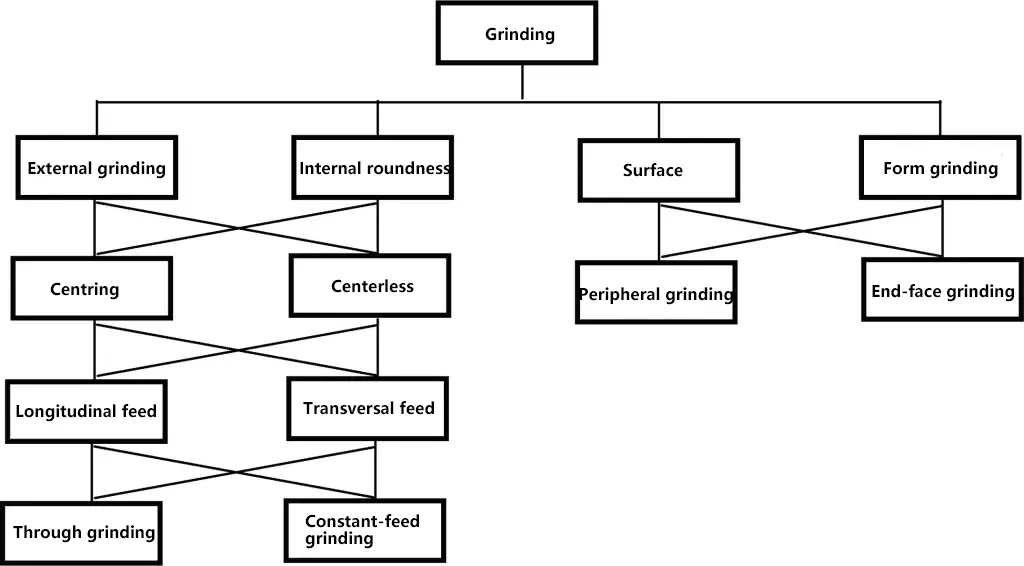

Le diverse forme di processi di rettifica presentano differenze significative nelle applicazioni, nei principi di funzionamento e nei modelli di movimento. In generale, possono essere classificati in base all'oggetto di lavorazione in rettifica cilindrica esterna, cilindrica interna, superficiale e di forma, come mostrato nella Figura 2 e nella Tabella 1. Tuttavia, tutti i processi di rettifica comportano attrito, microtaglio e reazioni chimico-fisiche superficiali, che differiscono solo nella forma e nel grado. Tuttavia, tutti i processi di rettifica comportano attrito, microtaglio e reazioni chimico-fisiche superficiali, che differiscono solo per forma e grado. Il termine "rettifica" di solito si riferisce principalmente alla rettifica con una mola.

Tabella 1 Metodi di macinazione di base

Le superfici rotazionali generali (interne ed esterne) possono essere classificate in rettifica centrale e rettifica senza centri in base al metodo di serraggio e di guida del pezzo; in base al rapporto tra la direzione di avanzamento e la superficie lavorata, possono essere suddivise in rettifica ad avanzamento longitudinale e rettifica ad avanzamento trasversale; considerando la posizione della mola rispetto al pezzo dopo la corsa di rettifica, possono essere ulteriormente suddivise in rettifica passante e rettifica a tuffo; in base al tipo di superficie di lavoro della mola, possono essere classificate in rettifica periferica, rettifica frontale e rettifica periferico-facciale.

I metodi e le tecniche di rettifica illustrati nella Figura 2 devono essere scelti in base alle condizioni specifiche. Ad esempio, quando si rettifica una superficie piana, si può utilizzare la rettifica frontale o periferica, a seconda dell'attrezzatura, delle condizioni di lavorazione e delle abitudini di lavorazione.

La rettifica con mole abrasive ha due scopi fondamentali: uno è quello di lavorare i pezzi in determinate dimensioni e forme per la semifinitura e la finitura, un metodo di lavorazione per l'acciaio temprato e vari materiali in lega ad alta durezza, alta resistenza e difficili da lavorare, nonché per materiali non metallici come ceramica, vetro ottico, gomma e legno.

L'altro scopo è quello di rimuovere rapidamente grandi quantità di materiale nella rettifica grossolana al costo più basso, come la rettifica pesante su billette di acciaio per rimuovere gli strati di difetti superficiali, dove il tasso di rimozione del materiale può raggiungere centinaia di chilogrammi all'ora, pari a 3%-7% della massa totale della billetta.

Negli ultimi anni, la rettifica con nastro abrasivo è stata gradualmente promossa, mostrando una tendenza a sostituire le mole in alcuni aspetti. I suoi vantaggi sono l'elevata efficienza di rettifica, la semplicità delle attrezzature, il basso costo e la forte adattabilità, che le valgono il titolo di "rettifica universale".

Da quanto detto sopra, si evince che la rettifica, in senso lato, si riferisce alla lavorazione con utensili abrasivi fissi. Tuttavia, in questo libro, la rettifica si riferisce specificamente alla lavorazione con mole rotanti ad alta velocità, che è la rettifica in senso stretto.

2. Caratteristiche della macinazione

La rettifica è un termine generale per indicare la lavorazione che utilizza grani abrasivi e utensili abrasivi. Rispetto ai processi di taglio come la tornitura e la fresatura, presenta le seguenti caratteristiche:

(1) I taglienti sulla superficie della mola sono costituiti da grani abrasivi minerali molto duri.

La loro forma, dimensione e distribuzione sono casuali. A causa delle differenze nelle proprietà degli utensili abrasivi e nelle condizioni di rettifica, i grani di rettifica effettivi sulla superficie della mola rappresentano da 10% a 50% del numero totale di grani sulla superficie. Attualmente vengono applicati anche grani abrasivi diamantati e grani di nitruro di boro cubico (CBN).

(2) Lo spessore di taglio di ciascun grano abrasivo nella rettifica è molto sottile.

In genere solo 1-10μm, quindi è possibile ottenere un'elevata precisione e una bassa rugosità superficiale sulla superficie lavorata. In genere, si possono ottenere gradi di tolleranza dimensionale IT6-IT7, con valori di rugosità superficiale di Ra0,1-0,05μm. Per la rettifica a specchio, i valori di rugosità superficiale possono raggiungere Ra0,04-0,01μm. Pertanto, la precisione e la rugosità superficiale ottenute con la rettifica sono superiori ad altri processi di taglio.

(3) La velocità di taglio dei grani abrasivi è elevata.

Nella rettifica generale, la velocità lineare della mola è di 35-60 m/s, più di 20 volte superiore a quella dei normali utensili da taglio, il che consente di ottenere tassi di asportazione del metallo più elevati. Attualmente, utilizzando diversi utensili abrasivi, le velocità lineari delle mole possono raggiungere i 120-300 m/s per la rettifica ad altissima velocità, rendendo possibile la lavorazione di materiali con elevata elasticità. Anche se ogni singolo truciolo è molto piccolo, l'efficienza complessiva della lavorazione può essere migliorata.

(4) I grani abrasivi delle mole hanno un'elevata durezza e una buona stabilità termica.

Sono in grado di rettificare non solo acciaio, ghisa e altri materiali, ma anche diversi materiali ad alta durezza come acciaio temprato, carburi, vetro, ceramica e pietra. Questi materiali sono difficili da lavorare con i metodi convenzionali di tornitura, fresatura e altro.

(5) I grani abrasivi hanno una certa fragilità.

Durante la rettifica, i taglienti usurati nella parte anteriore dei grani abrasivi si rompono e si spezzano sotto le eccessive forze di rettifica, creando nuovi taglienti affilati. Questo fenomeno è noto come "effetto autoaffilante" delle mole.

(6) È facile ravvivare e affilare le mole.

I taglienti abrasivi delle mole hanno una durezza molto elevata, ma possiedono anche una certa fragilità, che rende facile la ravvivatura e l'affilatura dei taglienti abrasivi. Anche per le mole diamantate, a causa della bassa fragilità dei grani, l'utilizzo di leganti metallici più morbidi, come leghe di rame o leganti resinosi, consente di ravvivare le mole diamantate durante la lavorazione di materiali altamente fragili come il vetro, poiché il legante viene distrutto e i grani si staccano.

(7) La temperatura del punto di macinazione è elevata.

Per rimuovere un volume unitario di trucioli è necessaria una certa quantità di energia, e più piccole sono le dimensioni dei trucioli, maggiore è l'energia necessaria. Tra i grani abrasivi e il pezzo in lavorazione si verificano un forte attrito e una rapida deformazione plastica, che generano una grande quantità di calore di rettifica, con temperature di rettifica che raggiungono i 1000-1500°C. Pertanto, è necessaria una grande quantità di fluido da taglio per il raffreddamento durante la rettifica.

3. Parametri di macinazione di base

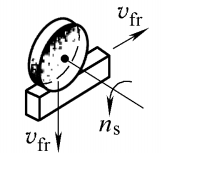

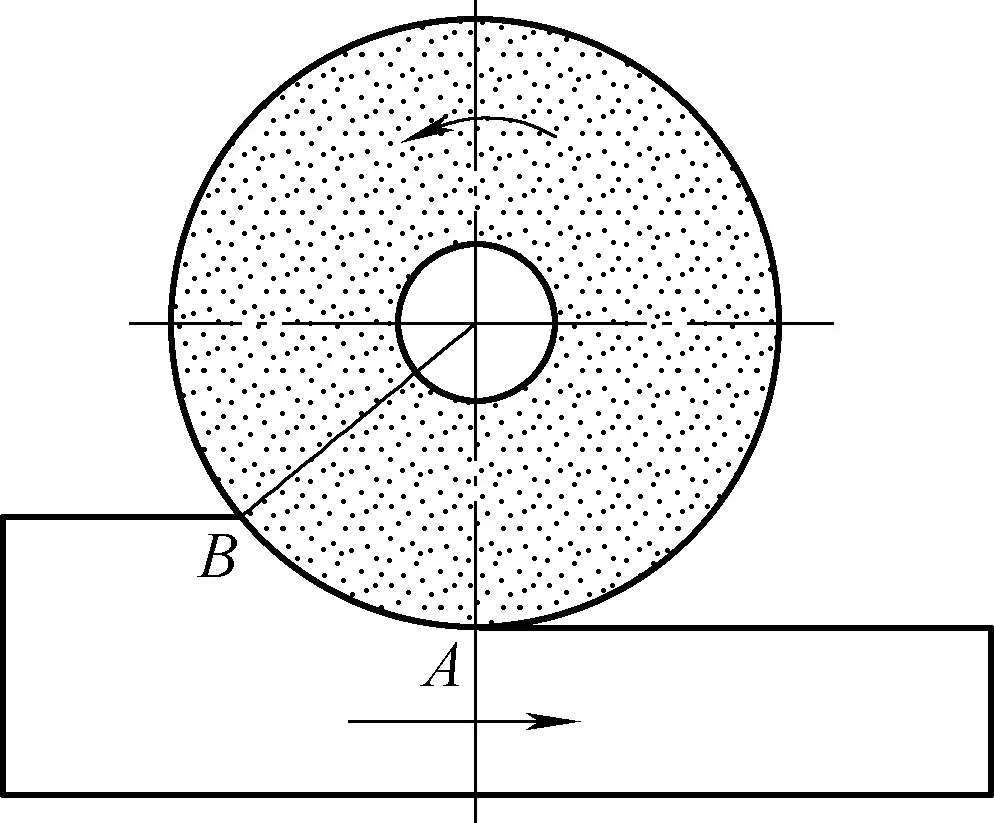

Durante il processo di rettifica, la mola e il pezzo in lavorazione si muovono l'uno rispetto all'altro, come brevemente descritto nella Figura 3.

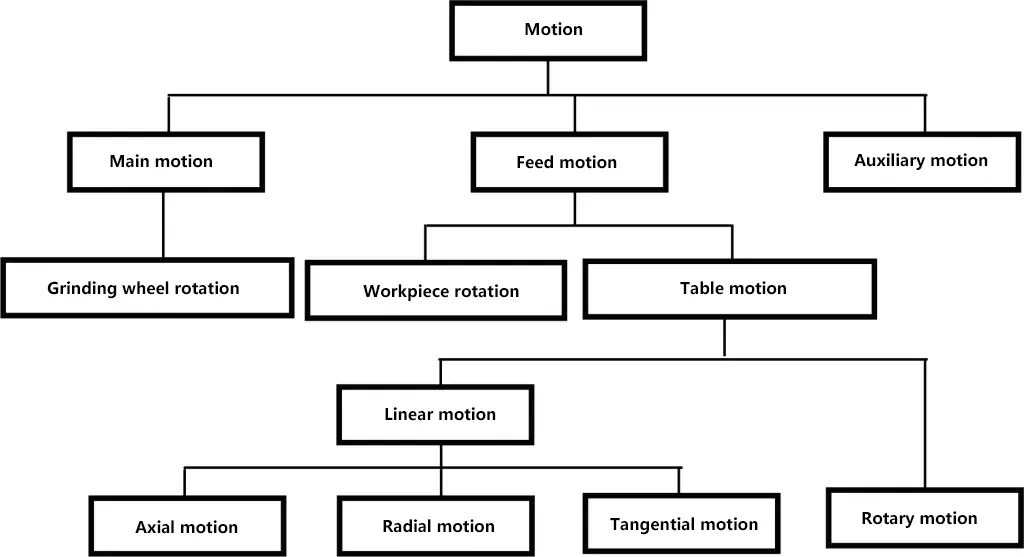

Esistono molti metodi di rettifica, tra cui la rettifica cilindrica esterna, la rettifica cilindrica interna, la rettifica superficiale, la rettifica di forma, la rettifica di filetti e la rettifica di ingranaggi. Tuttavia, in base alla superficie di lavoro della mola, possono essere fondamentalmente classificati in rettifica periferica, rettifica frontale e rettifica di forma, come mostrato nella Figura 2 e nella Tabella 1. In base ai vari movimenti dei diversi metodi di rettifica, si possono riassumere in due tipi: movimento primario e movimento di avanzamento.

(1) Movimento primario

Il movimento che rimuove direttamente il metallo dal pezzo e lo trasforma in trucioli è chiamato movimento primario. Nella rettifica, il movimento di rotazione della mola è il movimento primario. La velocità del movimento primario è elevata e consuma la maggior parte della potenza della macchina utensile.

La velocità tangenziale al diametro massimo della mola è la velocità di rettifica vs. Cioè

vs=πdsns/1000×60

Dove

- vs - velocità di macinazione (m/s);

- ds - diametro della mola (mm);

- ns - velocità di rotazione della mola (r/min).

La velocità di rettifica per la rettifica cilindrica esterna e per la rettifica di superfici è generalmente di 35-60 m/s, mentre per la rettifica interna è solitamente di 15-30 m/s. Dall'equazione sopra riportata, si evince che quando il diametro della mola diminuisce a causa dell'usura, la velocità di rettifica diminuisce, influenzando la qualità della rettifica e l'efficienza della produzione. Pertanto, quando il diametro della mola si riduce a un certo valore, la mola deve essere sostituita o la velocità della mola deve essere aumentata per garantire una velocità di rettifica ragionevole.

(2) Movimento di alimentazione

Il movimento che alimenta continuamente il metallo da tagliare nel processo di taglio per tagliare gradualmente l'intera superficie del pezzo è chiamato movimento di avanzamento.

Nella rettifica cilindrica esterna, il moto di rotazione del pezzo intorno al proprio asse è il moto di avanzamento circolare del pezzo; il moto lineare alternato del pezzo è il moto di avanzamento assiale del pezzo (detto anche moto di avanzamento longitudinale); il moto trasversale della mola è il moto di avanzamento radiale della mola (detto anche moto di avanzamento trasversale).

1) Movimento di rotazione del pezzo

La formula di calcolo per la velocità di avanzamento circonferenziale del pezzo vw (m/min) è

vw=πdwnw/1000

Dove

- dw - diametro del pezzo (mm);

- nw - velocità di rotazione del pezzo (r/min).

La velocità circonferenziale del pezzo è generalmente di 10-30 m/s, scelta in base ai requisiti di lavorazione. Per una maggiore precisione, si può scegliere una velocità inferiore; altrimenti, si può scegliere una velocità superiore. Nella produzione reale, la velocità del pezzo viene spesso selezionata per prima, quindi la velocità di rotazione del pezzo viene calcolata per regolare la velocità della macchina utensile. A tal fine, la formula di cui sopra può essere trasformata in

nw=1000vw/πdw≈318vw/dw

2) Movimento di avanzamento assiale

Il movimento di avanzamento assiale si riferisce al movimento della tavola di lavoro in direzione parallela all'asse della mola. La quantità di avanzamento assiale (quantità di avanzamento longitudinale) si riferisce al movimento della tavola di lavoro rispetto all'asse della mola per ogni rotazione del pezzo (o per ogni corsa), indicata come fa (mm/r).

La quantità di avanzamento assiale è limitata dalla larghezza della mola e può essere calcolata utilizzando la seguente formula per la selezione

fa=(0.1~0.8)B

Dove B è la larghezza della mola (mm).

La formula di calcolo per la velocità di avanzamento assiale del piano di lavoro (mm/min) è la seguente

vfa=nwfa

3) Movimento di avanzamento radiale

La quantità di avanzamento radiale della slitta della mola in direzione perpendicolare alla tavola di lavoro si riferisce allo spostamento dell'avanzamento radiale da parte della slitta della mola per ogni rotazione del pezzo (o per ogni corsa), indicato come f. Il movimento di avanzamento radiale è generalmente discontinuo, con la mola che si alimenta radialmente solo alla fine di ogni corsa del pezzo. Pertanto, la quantità di avanzamento radiale f è espressa in mm/corsa singola o mm/corsa doppia.

Per la rettifica cilindrica esterna, la quantità di alimentazione, nota anche come quantità di alimentazione trasversale, si riferisce alla distanza che la mola percorre trasversalmente alla fine di ogni corsa longitudinale del piano di lavoro. Una maggiore quantità di alimentazione determina una maggiore produttività, ma è sfavorevole al miglioramento della precisione di rettifica e alla riduzione dei valori di rugosità superficiale.

La quantità in ingresso ap si riferisce alla profondità di taglio della mola misurata perpendicolarmente alla superficie del pezzo, quindi

ap=(D-d)/2

Dove

- D - diametro del pezzo prima dell'alimentazione (mm);

- d - diametro del pezzo dopo l'alimentazione (mm).

In genere, per la rettifica grossolana dei cilindri esterni, unap=0,01-0,025 mm; per la rettifica di finitura dei cilindri esterni, ap=0,005-0,015 mm, con valori minori per la rettifica di finitura e maggiori per la rettifica di sgrossatura.

Nelle moderne macchine per la rettifica cilindrica esterna ad alta velocità, la sgrossatura dei cilindri esterni si avvale di unap=0,05-0,5 mm; per la rettifica di finitura dei cilindri esterni si utilizza unap=0,005-0,015 mm.

(3) Lunghezza dell'arco di contatto lg tra mola e pezzo

La formula di calcolo per lg è

lg≈√(apDs)

Come mostrato nella Figura 4, la dimensione di lg indica la dimensione della fonte di calore. Più grande è lg è, maggiore è la fonte di calore della rettifica, che rende difficile il raffreddamento e la rimozione dei trucioli, e la mola è soggetta a intasamento. In generale, la rettifica cilindrica interna è quella con l'arco di contatto più lungo, seguita dalla rettifica superficiale, mentre la rettifica cilindrica esterna è la più piccola.

(4) Spessore medio di rettifica acg

La formula di calcolo per lo spessore medio di rettifica acg è

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

Nella formula, più piccola è la vw/vs più piccolo è il valore di acgmax sarà, per cui la macinazione ad alta velocità è vantaggiosa; unacgmax è proporzionale a √frquando la profondità di macinazione fr aumenta di 1 volta, acgmax aumenta solo di circa 40%, dal punto di vista dell'aumento dell'efficienza produttiva, aumentando fr (metodo di macinazione profonda) è più vantaggioso rispetto all'aumento di vwquando la distanza tra i grani abrasivi lx diminuisce (granulometria fine), acgmax diminuisce, quindi per la macinazione fine si utilizzano grani abrasivi più fini; aumentando Dw e Ds può ridurre uncgmax.

(5) Tasso di asportazione del materiale Qw

Il volume di materiale macinato per unità di tempo è chiamato tasso di asportazione del materiale (mm).3/min). La sua formula di calcolo è

Qw=1000vwfrap

Il tasso di asportazione del materiale per unità di larghezza effettiva della mola Q'w (mm)3/mm-min) è

Q'w=Qw/b

Dove b è la larghezza effettiva di rettifica della mola (mm).

Q'w indica le prestazioni di rettifica e la produttività della mola. Un Q' elevatow indica buone prestazioni di macinazione ed elevata efficienza produttiva.

(6) Rapporto di macinazione G

La formula di calcolo del rapporto di macinazione G è

G=Qw/Qs

Dove Qs rappresenta il volume di materiale della mola che si stacca al minuto, noto anche come tasso di usura della mola. Un valore G elevato indica buone prestazioni di taglio della mola, un'elevata efficienza produttiva e un buon effetto economico.

La formula di calcolo del rapporto di usura G è

Gs=1/G=Qs/Qw

Un piccolo Gs indica una lunga durata della ruota e un buon effetto economico.

(7) Energia specifica di macinazione Uc

L'energia consumata per rimuovere un volume unitario (o una massa) di materiale, in unità di N-m/mm.3 o J/mm3. Uc è comunemente usato per stimare la forza e la potenza di macinazione. Un Uc indica una migliore macinabilità del materiale e un tasso di rimozione del metallo relativamente elevato.

III. Forze di rettifica e calore di rettifica

1. Processo di macinazione

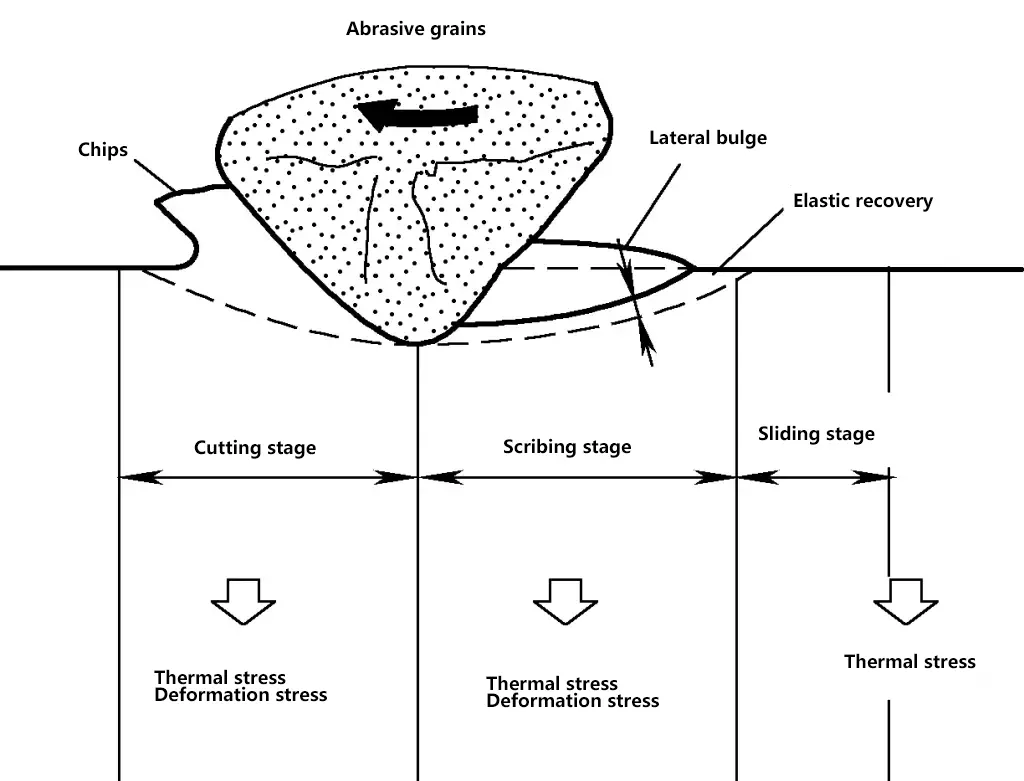

L'essenza del processo di rettifica è che lo strato superficiale metallico del pezzo viene rettificato sotto l'istantanea compressione, incisione, taglio e lucidatura per attrito di innumerevoli grani abrasivi. Il contatto tra i grani abrasivi e il pezzo in lavorazione durante la rettifica è illustrato nella Figura 5. Il processo di formazione del truciolo durante la rettifica può essere suddiviso grossolanamente nelle tre fasi seguenti:

Fase I: il grano abrasivo inizia a contattare il pezzo, ma non lo incide, causando solo attrito sulla superficie, producendo stress termico nello strato superficiale del pezzo. Questa fase è chiamata fase di attrito radente.

Fase II: con l'aumentare della profondità di taglio, il grano abrasivo incide gradualmente il pezzo, provocando un rigonfiamento del materiale su entrambi i lati e formando scanalature sulla superficie del pezzo. Il pezzo entra nella seconda fase di deformazione plastica. In questo momento, oltre all'attrito tra il grano abrasivo e il pezzo, si verificano soprattutto l'attrito interno del materiale e le sollecitazioni causate dalla deformazione elastica. Questa fase influisce sulla rugosità superficiale del pezzo e sui difetti superficiali, come bruciature e crepe. Questa fase è chiamata fase di scribing.

Fase III: a questo punto, il grano abrasivo ha tagliato a una certa profondità e la forza di taglio normale è aumentata a un certo livello. L'area tagliata ha inoltre raggiunto una certa temperatura, che provoca lo scivolamento dei grani in questa parte del materiale, aumentando continuamente la deformazione plastica. Quando la forza di rettifica raggiunge il limite di resistenza del pezzo, il materiale dello strato rettificato subisce uno schiacciamento e il materiale scivola lungo il piano di taglio per formare trucioli, producendo stress termico e deformazione nello strato superficiale del pezzo. Questa fase è detta di taglio.

Il processo di rettifica è caratterizzato dagli effetti della forza e del calore. Durante il processo di rettifica, alcuni grani abrasivi sporgenti e affilati tagliano un certo spessore di metallo sotto l'azione della compressione e dell'attrito, mentre i grani più opachi provocano solo una scalfittura superficiale; i grani poco sporgenti e opachi, o questi ultimi di due grani adiacenti, producono solo attrito. I trucioli tagliati dai grani abrasivi sono molto piccoli (ad eccezione della smerigliatura pesante), generalmente suddivisi in trucioli nastriformi, trucioli frammentati e trucioli sferici fusi.

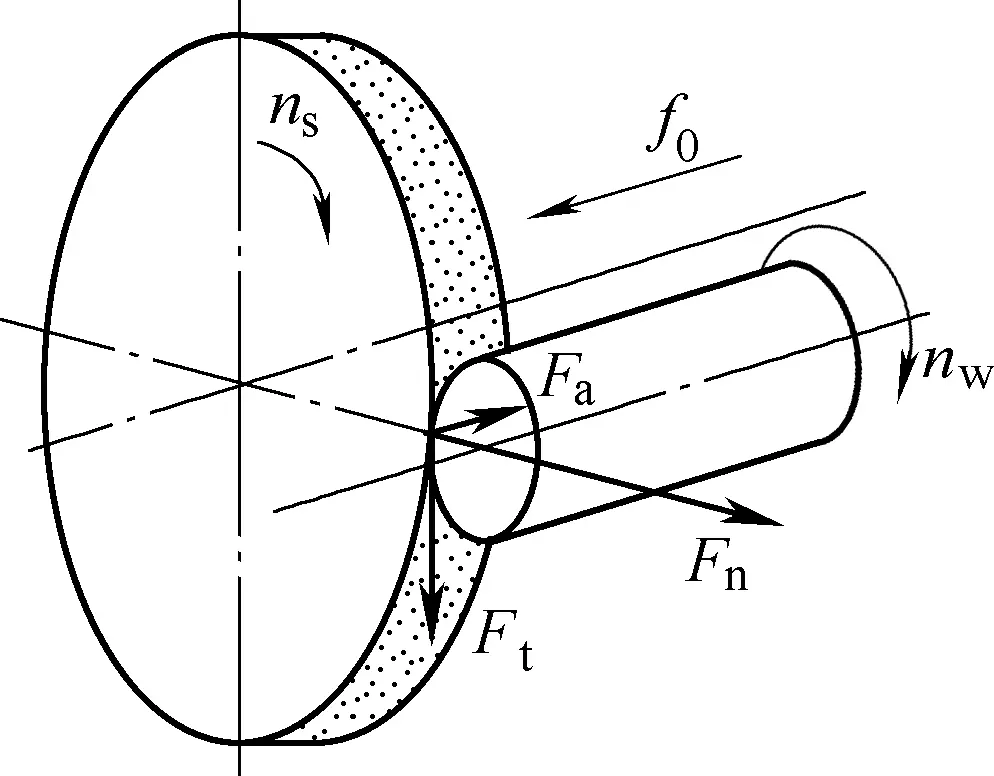

2. Forze di macinazione e potenza di macinazione

(1) Forza di macinazione

Durante la rettifica, tra la mola e il pezzo si verificano attrito e deformazione del truciolo, con conseguenti forze uguali e contrarie che agiscono sulla mola e sul pezzo, dette forze di rettifica, come mostrato nella Figura 6.

- Ft-Forza di rettifica tangenziale

- Fn-Forza di rettifica normale

- Fa-Forza di rettifica assiale

Nella rettifica cilindrica esterna generale, la forza di rettifica può essere scomposta in tre componenti reciprocamente perpendicolari: forza di rettifica tangenziale Ft (in direzione della tangente alla circonferenza di rotazione della mola); forza di rettifica normale Fn (in direzione normale alla superficie di contatto tra mola e pezzo, detta anche componente radiale); forza di rettifica assiale Fa (in direzione dell'avanzamento longitudinale).

In generale, il rapporto tra le tre componenti della forza di macinazione è: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. Da ciò si evince che Fn è il più grande e Fa è il più piccolo. Ft è il parametro principale per determinare la potenza del motore della rettificatrice ed è anche chiamato forza di rettifica principale. Fn causa principalmente la deformazione della mola e del pezzo, accelera l'opacizzazione della mola e influisce direttamente sulla precisione della lavorazione e sulla qualità della superficie del pezzo. Fa agisce sul sistema di alimentazione della rettificatrice, ma il suo valore è molto piccolo rispetto a Ft e in genere possono essere ignorati.

La forza di rettifica può essere misurata con un dinamometro o calcolata con formule empiriche (consultare i relativi manuali). In produzione, può anche essere calcolata in base alla potenza effettiva del motore F(N). Cioè

Ft=PEηE/πnsDs×106

Dove

- PE - Potenza in ingresso misurata del motore della testa di macinazione (kW);

- ηE - Efficienza della trasmissione del motore;

- ns - Velocità della mola (r/min);

- Ds - Diametro della mola (mm).

Questo metodo è adatto a diverse modalità di rettifica, ma può solo determinare il valore medio della forza di rettifica tangenziale.

(2) Potenza di macinazione

La potenza di macinazione Pm è la base per la progettazione o la verifica dei parametri di potenza di una rettificatrice. A causa dell'elevata velocità della mola e del grande consumo di potenza, la verifica è necessaria quando è richiesta. La potenza consumata dal movimento principale, cioè la potenza di rettifica Pm (kW), è

Pm=Ftvs/1000

La potenza del motore della mola Ph è calcolato con la seguente formula

Ph=Pm/ηm

Dove ηm è l'efficienza totale della trasmissione meccanica della rettificatrice, generalmente ηm = da 0,70 a 0,85.

3. Calore di macinazione e temperatura di macinazione

Durante la macinazione, a causa dell'elevata velocità di taglioGrazie al piccolo spessore di taglio e ai grani abrasivi smussati, il consumo di energia durante il taglio è molto elevato, circa 10-20 volte quello della tornitura o della fresatura. La maggior parte dell'energia consumata viene convertita in calore. Circa 80% di questo calore viene trasferito al pezzo (rispetto a solo 3%-9% nella tornitura), 4%-8% vengono trasportati dai trucioli, 10%- 16% vengono portati via dalla mola e una piccola parte viene dissipata per conduzione e radiazione.

A causa dell'elevata velocità di rettifica, il calore non ha il tempo di penetrare in profondità nel pezzo e si accumula istantaneamente sullo strato superficiale. La temperatura al di sotto dello strato superficiale (circa 1 mm di profondità) è di poche decine di gradi, creando così un forte gradiente di temperatura. Quando la temperatura dello strato superficiale è molto elevata, sulla superficie lavorata possono verificarsi bruciature e deformazioni termiche, con conseguenze sulla qualità della superficie e sulla precisione della lavorazione. Pertanto, controllare e ridurre la temperatura di rettifica è un passo fondamentale per garantire la qualità della rettifica.

A causa delle grandi differenze di temperatura in prossimità della zona di macinazione, le temperature di macinazione sono generalmente classificate in:

(1) Temperatura del punto di macinazione dei grani abrasivi

I punti di contatto tra il tagliente dell'abrasivo e il pezzo o i trucioli sono le aree con le temperature più elevate durante la rettifica, che possono raggiungere momentaneamente oltre 1000°C. Non solo influiscono sulla qualità della superficie lavorata, ma anche sull'usura dei grani abrasivi, sulla frammentazione, sull'adesione dei trucioli e dei grani abrasivi, sulla fusione e sull'intasamento delle mole.

(2) Temperatura della zona di macinazione

Si riferisce alla temperatura media nell'area di contatto tra la mola e il pezzo, in genere 500-800°C. Influisce su tensioni residue, bruciature e cricche sulla superficie rettificata.

(3) Temperatura media del pezzo

Il calore di rettifica trasferito al pezzo aumenta la sua temperatura complessiva, di solito di poche decine di gradi. Questo influisce direttamente sulla forma e sulla precisione dimensionale del pezzo.

La temperatura di rettifica si riferisce solitamente alla temperatura della zona di rettifica. Per ridurre la temperatura di rettifica, è necessario selezionare razionalmente i parametri di rettifica, ridurre la profondità di rettifica, abbassare opportunamente la velocità di rettifica e aumentare la velocità di rotazione del pezzo per ridurre le bruciature superficiali e le crepe sul pezzo.

Scegliere correttamente la mola, selezionare i grani abrasivi più grossi, ridurre la durezza della mola e rivestire la mola in modo tempestivo. Se necessario, utilizzare una mola con pori grandi; scegliere correttamente il fluido di rettifica, aumentare la pressione e la portata e prestare attenzione all'utilizzo di metodi di versamento appropriati per migliorare gli effetti di raffreddamento e lubrificazione.

IV. Abrasivi e strumenti abrasivi

1. Abrasivi convenzionali e utensili abrasivi

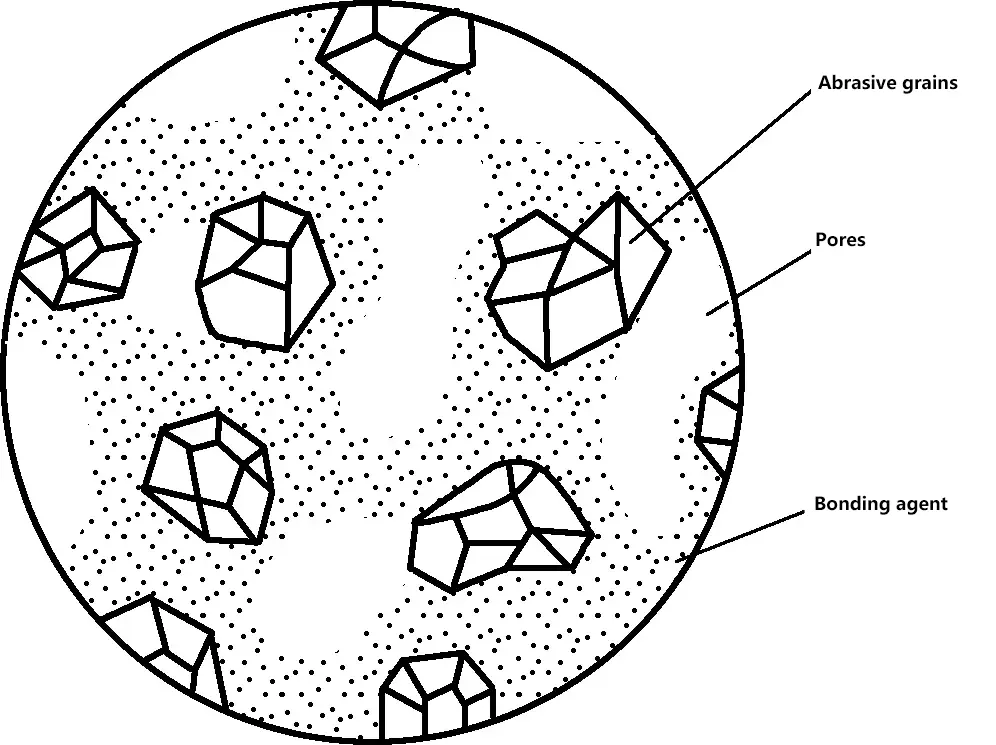

Gli utensili abrasivi comprendono mole, pietre abrasive, punte montate, segmenti abrasivi, abrasivi rivestiti (carta vetrata, nastri abrasivi) e paste abrasive. La mola è uno speciale utensile da taglio, noto anche come utensile abrasivo. La struttura di un utensile abrasivo è costituita da tre elementi: i grani abrasivi, l'agente legante e i pori, come illustrato nella Figura 7.

In generale, gli utensili abrasivi incollati sono realizzati legando i grani abrasivi con un agente legante attraverso un complesso processo di produzione che comprende la miscelazione, lo stampaggio, l'essiccazione, la sinterizzazione, la sagomatura, il bilanciamento statico, il test di durezza e il test di rotazione di sicurezza. L'agente legante lega i grani abrasivi in una forma specifica; le parti esposte dei grani abrasivi eseguono l'azione di taglio; i pori accolgono i trucioli, il fluido di macinazione e aiutano a dissipare il calore.

Per migliorare le prestazioni degli utensili abrasivi, nei pori possono essere impregnati alcuni riempitivi, come zolfo, bisolfuro di molibdeno, cera, resina, ecc. Alcuni considerano queste sostanze impregnate come il quarto elemento degli utensili abrasivi incollati.

Le caratteristiche di lavoro degli utensili abrasivi sono determinate da fattori quali il materiale abrasivo, la granulometria, il legante, la durezza, la struttura, la forma e le dimensioni, la resistenza e l'equilibrio statico. Le diverse caratteristiche di lavoro hanno i loro campi di applicazione, che vengono brevemente presentati di seguito.

(1) Abrasivi

Gli abrasivi sono la principale materia prima per la produzione di utensili abrasivi e sono direttamente responsabili del lavoro di taglio. Per soddisfare le esigenze delle varie lavorazioni, gli abrasivi devono avere un'elevata durezza, una certa tenacità e resistenza meccanica. Inoltre, devono possedere stabilità termica e chimica. Attualmente, gli abrasivi comunemente utilizzati sono l'ossido di alluminio marrone (A), l'ossido di alluminio bianco (WA), il carburo di silicio nero (C) e il carburo di silicio verde (GC).

Gli abrasivi si dividono in due categorie principali: abrasivi naturali e abrasivi artificiali. Gli abrasivi naturali presentano generalmente degli svantaggi, come l'elevato contenuto di impurità e la qualità non uniforme, per cui vengono utilizzati raramente. Attualmente si utilizzano soprattutto abrasivi artificiali.

Gli abrasivi artificiali sono ulteriormente suddivisi in abrasivi convenzionali (tra cui quelli a base di allumina e di carburo) e superabrasivi (tra cui il diamante sintetico e il nitruro di boro cubico). Le caratteristiche e i campi di applicazione degli abrasivi convenzionali sono illustrati nella Tabella 2.

Tabella 2 Caratteristiche e campi di applicazione degli abrasivi convenzionali

| Categoria | Nome e codice dell'abrasivo | Caratteristiche | Campo di applicazione |

| A base di allumina | Ossido di alluminio marrone A(GZ) | Colore marrone, buona tenacità, durezza relativamente elevata, poco costoso | Utilizzato per la rettifica di materiali con durezza relativamente bassa ed elevata plasticità, adatto alla rettifica di acciaio al carbonio medio, acciaio a basso tenore di carbonio, acciaio a bassa lega, ghisa malleabile, bronzo duro, ecc. Ampiamente applicato |

| Ossido di alluminio bianco WA(GB) | Colore bianco, maggiore durezza rispetto all'ossido di alluminio marrone, minore tenacità rispetto all'ossido di alluminio marrone. Bordi affilati, buona autoaffilatura, minore generazione di calore durante la rettifica rispetto all'ossido di alluminio marrone. | Utilizzato per la rettifica di materiali con durezza e plasticità relativamente elevate, adatto alla rettifica di acciaio temprato, acciaio ad alto tenore di carbonio, acciaio ad alta velocità, filettature, ingranaggi e pareti sottili. parti, ecc. | |

| Ossido di alluminio a cristallo singolo SA(GD) | Colore giallo chiaro o bianco, durezza e tenacità superiori all'ossido di alluminio bianco. Particelle sferiche, buona resistenza all'usura, forte capacità di taglio. | Adatto per la rettifica di acciaio inossidabile e acciaio ad alta velocità ad alto contenuto di vanadio e altri materiali ad alta resistenza e tenacità. Può essere utilizzata anche per la rettifica ad alta velocità e per la rettifica di superfici che richiedono una bassa rugosità superficiale. | |

| Ossido di alluminio cromato PA(GG) | Colore rosa o rosato, maggiore tenacità rispetto all'ossido di alluminio bianco, durezza simile all'ossido di alluminio bianco, produce una minore rugosità superficiale sui pezzi rettificati | Adatta per la rettifica dei bordi di utensili in acciaio temprato e in acciaio legato e per la rettifica di precisione di parti filettate, utensili di misura e componenti di strumenti. | |

| Ossido di alluminio microcristallino MA(GW) | Colore simile all'ossido di alluminio marrone, grani abrasivi composti da molti piccoli cristalli, buona tenacità, elevata resistenza. | Adatto per la rettifica di acciaio inossidabile, acciaio al carbonio, acciaio per cuscinetti e materiali speciali in ghisa nodulare. Può essere utilizzata anche per la rettifica di carichi pesanti e ad alta velocità. | |

| Ossido di zirconio e alluminio ZA(GA) | Colore bianco-grigiastro, elevata tenacità, buona resistenza all'usura | Adatta per la rettifica di carichi pesanti, la rettifica di acciai legati resistenti al calore, acciai legati al cobalto e acciai inossidabili austenitici | |

| Ossido di alluminio nero BA(GH) | Colore nero, durezza inferiore rispetto all'ossido di alluminio marrone, ha una certa tenacità | Adatto per la lucidatura, la rimozione della ruggine e la smerigliatura | |

| Ossido di alluminio praseodimio-neodimio NA(GP) | Colore bianco-grigiastro, maggiore durezza rispetto all'ossido di alluminio bianco, minore tenacità rispetto all'ossido di alluminio bianco | Adatta per la rettifica di ghisa nodulare, ghisa ad alto tenore di fosforo, acciaio inossidabile e acciaio superduro ad alta velocità | |

| A base di carburo | Carburo di silicio nero C(TH) | Nero con lucentezza, durezza superiore ai tipi di allumina, bassa tenacità, buona conducibilità termica, buona autoaffilatura, bordi taglienti | Adatto per la smerigliatura di materiali fragili con bassa durezza e resistenza, come ghisa, bronzo, ottone, e per la smerigliatura, la lucidatura e il taglio di vetro, ceramica, cuoio, gomma, plastica, pietre preziose, giada, ecc. |

| Carburo di silicio verde GC(TL) | Colore verde, durezza seconda solo al carburo di boro e al diamante, bassa tenacità, spigoli vivi, buona auto-affilatura, relativamente costoso | Utilizzato per la lavorazione di materiali fragili ad alta durezza. Oltre alle stesse applicazioni del carburo di silicio nero, è utilizzato principalmente per la rettifica dei bordi di utensili in metallo duro, filettatura e si presta anche al taglio e alla lucidatura di pietre preziose, giada, metalli preziosi e semiconduttori. | |

| Carburo di boro BC(TP) | Colore nero, durezza seconda solo al diamante, buona resistenza all'usura | Adatto per utensili di smerigliatura e lucidatura, utensili abrasivi e componenti di precisione in carburo, ceramica e pietre preziose. | |

| Carburo di silicio cubico SC | Colore verde chiaro; struttura cristallina cubica, maggiore resistenza rispetto al carburo di silicio nero, forte capacità di macinazione | Rettifica di materiali tenaci e appiccicosi come l'acciaio inossidabile; rettifica di scanalature di cuscinetti o superfinitura di cuscinetti, ecc. |

Dalla Tabella 2 si evince che per i materiali da smerigliatura con maggiore resistenza alla trazione si dovrebbero scegliere abrasivi con maggiore tenacità della famiglia dell'allumina. Per i materiali da smerigliatura con minore resistenza alla trazione, si dovrebbero scegliere abrasivi con maggiore fragilità e maggiore durezza della famiglia dei carburi. Le qualità degli abrasivi in ossido di alluminio marrone, ossido di alluminio bianco e carburo di silicio sono riportate nella Tabella 3.

Tabella 3 Gradi degli abrasivi in ossido di alluminio marrone, ossido di alluminio bianco e carburo di silicio

(Riferimento GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Tipo di abrasivo | Applicazione | Grado |

| Ossido di alluminio marrone | Utensili abrasivi a legante ceramico | A |

| Nastri abrasivi ad alta velocità (compresa la carta vetrata lavorata a macchina) | A-P1 | |

| Carta vetrata in fogli | A-P2 | |

| Utensili abrasivi in resina e gomma | A-B | |

| Sabbiatura, lucidatura | A-S | |

| Ossido di alluminio bianco | Utensili abrasivi a legante ceramico | WA |

| Utensili abrasivi a legante organico | WA-B | |

| Abrasivi rivestiti | WA-P | |

| Carburo di silicio nero | Utensili abrasivi con legante ceramico, nastri abrasivi | C |

| Utensili abrasivi a legante organico | C-B | |

| Abrasivi manuali rivestiti in fogli | C-P | |

| Carburo di silicio verde | Utensili abrasivi con legante ceramico, nastri abrasivi | GC |

| Utensili abrasivi a legante organico | GC-B | |

| Abrasivi manuali rivestiti in fogli | GC-P |

(2) Dimensione dei grani

La granulometria rappresenta la dimensione delle particelle abrasive. Esistono due metodi per esprimere la granulometria: il metodo del setaccio e il metodo della sedimentazione fotoelettrica o del granulometro a tubo di sedimentazione. Il metodo del setaccio è espresso dalla dimensione delle aperture delle maglie.

I microgranuli sono misurati in base al tempo di sedimentazione. Secondo la norma GB/T2481.1-1998, i grani abrasivi grossolani sono suddivisi in 26 classi da F4 a F220, con numeri più piccoli che indicano grani più grossi. Secondo la norma GB/T 2481.2-2009, i microgranuli sono suddivisi in 13 classi da F230 a F2000, con numeri più grandi che indicano grani più fini.

Considerazioni sulla selezione della granulometria:

1) Quando è richiesta un'elevata precisione di lavorazione, scegliere grane più fini. Una grana più fine significa che un maggior numero di particelle abrasive partecipa al taglio simultaneamente, lasciando segni di taglio più piccoli sulla superficie di lavoro e ottenendo una qualità superficiale superiore.

2) Quando l'area di contatto tra l'utensile abrasivo e il pezzo è grande o la profondità di rettifica è significativa, è opportuno scegliere utensili abrasivi a grana più grossa. Questo perché gli utensili a grana più grossa hanno un minore attrito con il pezzo e generano meno calore. Ad esempio, per la rettifica di superfici piane, l'utilizzo della faccia finale della mola richiede grani più grossi rispetto all'utilizzo della circonferenza.

3) La granulometria per la macinazione grossolana dovrebbe essere più grossolana di quella per la macinazione fine, il che può migliorare l'efficienza produttiva.

4) Per le operazioni di taglio e di rettifica di scanalature, è opportuno scegliere mole con grana grossa, struttura sciolta e durezza superiore.

5) Quando si rettificano metalli teneri o duttili, la superficie della mola si intasa facilmente di trucioli, quindi è opportuno scegliere una mola a grana grossa. Per la rettifica di materiali ad alta durezza, è necessario scegliere una grana relativamente grossa.

6) Per la rettifica di forma, per mantenere meglio la forma della mola, si dovrebbe scegliere una grana più fine.

7) Per la macinazione ad alta velocità, per migliorare l'efficienza della macinazione, la dimensione dei grani dovrebbe essere di 1-2 gradi più fine rispetto alla macinazione normale. Infatti, con grani più fini, ci sono più particelle abrasive per unità di superficie di lavoro e ogni grano sopporta una forza minore, rendendolo meno incline all'opacizzazione. La tabella 4 illustra il campo di applicazione delle diverse granulometrie.

Tabella 4 Campo di applicazione degli abrasivi di diversa granulometria

| Sotto F14 | Utilizzato per la smerigliatura grossolana o pesante, per la smerigliatura di pelli, per la smerigliatura di pavimenti, per la sabbiatura, per la rimozione della ruggine, ecc. |

| F14~F30 | Utilizzata per la rettifica di lingotti d'acciaio, la sbavatura della ghisa, il taglio di billette e tubi d'acciaio, la rettifica di superfici grezze, la rettifica di marmo e materiali refrattari. |

| F30~F46 | Utilizzata per la sgrossatura di parti in acciaio temprato, ottone e carburi su smerigliatrici superficiali generiche, smerigliatrici cilindriche, smerigliatrici senza centri, smerigliatrici per utensili, ecc. |

| F60~F100 | Utilizzato per la rettifica fine, la rettifica di vari bordi di utensili da taglio, la rettifica di filetti, la lappatura grossolana, la levigatura, ecc. |

| F100~F220 | Utilizzato per la rettifica dei bordi degli utensili da taglio, la rettifica dei filetti, la rettifica fine, la lappatura grossolana, la levigatura, ecc. |

| F150~F1000 | Utilizzato per la rettifica fine, la rettifica di filetti, la rettifica fine di ingranaggi, la rettifica fine di parti di strumenti di precisione, la lappatura fine e la levigatura, ecc. |

| Al di sopra di F1000 | Utilizzato per la smerigliatura superfine, la smerigliatura a specchio, la lappatura fine e la lucidatura, ecc. |

(3) Agente legante

La funzione principale dell'agente legante è quella di legare insieme i grani abrasivi per formare abrasivi con forme e resistenze specifiche. I codici, le proprietà e gli intervalli di applicazione degli agenti leganti comunemente utilizzati sono riportati nella Tabella 5.

Tabella 5 Codici, proprietà e campi di applicazione dei comuni agenti leganti abrasivi

| Nome e codice | Proprietà | Campo di applicazione |

| Legame vetrificato V(A) | Chimicamente stabile, resistente al calore, resistente agli acidi e agli alcali, elevata porosità, bassa usura, elevata resistenza, buona ritenzione della forma, ampiamente utilizzato Legame vetrificato contenente boro, alta resistenza, minore necessità di agenti leganti, può aumentare di conseguenza la porosità dell'abrasivo. | Adatto per rettifica interna, rettifica esterna, rettifica senza centri, rettifica di superfici, rettifica di forme e filettature, affilatura di utensili, levigatura e superfinitura. Adatta per la rettifica di vari acciai, ghisa, metalli non ferrosi, vetro, ceramica, ecc. Adatto per mole ad alta porosità |

| Legame di resina B(S) | Elevata forza di adesione, ha una certa elasticità, si brucia facilmente ad alte temperature, buona autoaffilatura, buone proprietà di lucidatura, non resistente agli acidi e agli alcali. Si può aggiungere grafite o polvere di rame per realizzare mole conduttive | Adatte per la sgrossatura, il taglio e la rettifica libera, come le mole a disco sottile, la rettifica ad alta velocità, per impieghi gravosi e a bassa rugosità superficiale, la sbavatura di fusioni e fucinati e le mole conduttive |

| Legame con la resina rinforzata BF | Legame in resina con aggiunta di rete in fibra di vetro per aumentare la resistenza della ruota | Adatta per mole ad alta velocità (vs=60~80m/s), mole a disco sottile, rettifica di saldature o taglio |

| Legame di gomma B(S) | Elevata resistenza, maggiore elasticità rispetto al legante resinoso, minore porosità, i grani abrasivi si staccano facilmente dopo l'opacizzazione. Gli svantaggi includono la scarsa resistenza al calore (150°C), la non resistenza agli acidi e agli alcali e l'odore durante la levigatura. | Adatte per la rettifica fine, le mole a specchio, le mole a disco ultrasottili, le mole di lucidatura per cuscinetti, lame, scanalature di punte da trapano, ecc. e le mole guida per la rettifica senza centri. |

| Legame con la magnesite Mg(L) | Ha una forza di adesione inferiore a quella del legante vetrificato, ma ha buone proprietà autoaffilanti, genera meno calore durante l'operazione e quindi a volte fornisce migliori effetti di macinazione in alcuni processi rispetto ad altri agenti leganti. Lo svantaggio è che è facilmente idrolizzabile e non è adatto alla macinazione a umido. | Adatta per la rettifica di materiali con scarsa conducibilità termica e per la rettifica con ampie aree di contatto tra l'abrasivo e il pezzo. Adatta per lame di rasoio di sicurezza, coltelli per il taglio della carta, utensili agricoli, lavorazione dei cereali, lavorazione di pavimenti e materiali colloidali, ecc. La velocità della ruota è generalmente inferiore a 20 m/s |

(4) Durezza

La durezza di un abrasivo si riferisce al grado di difficoltà con cui i grani sulla superficie dell'abrasivo si staccano dall'agente legante sotto l'azione delle forze di taglio. Se i grani si staccano facilmente, l'abrasivo ha una durezza bassa, e viceversa. È importante non confondere la durezza dell'abrasivo con la durezza dei grani stessi.

Il fattore principale che influisce sulla durezza dell'abrasivo è la quantità di agente legante; una maggiore quantità di agente legante determina una maggiore durezza dell'abrasivo. Inoltre, nel processo di produzione dell'abrasivo, la densità di formatura, la temperatura di cottura e la durata influiscono sulla durezza dell'abrasivo.

Il principio di base per la scelta della durezza dell'abrasivo è quello di garantire un'adeguata autoaffilatura dell'abrasivo durante il processo di rettifica, evitare un'usura eccessiva dell'abrasivo e garantire che durante la rettifica non si producano temperature eccessive.

1) Quando la durezza del pezzo è maggiore, la durezza dell'abrasivo deve essere minore e viceversa. Questo perché quando il pezzo è duro, i grani abrasivi sopportano una pressione maggiore durante la rettifica e hanno maggiori probabilità di opacizzarsi. La scelta di una mola più morbida può favorire l'autoaffilatura tempestiva e mantenere le prestazioni di rettifica della mola.

Quando la durezza del pezzo è inferiore, i grani abrasivi si opacizzano più lentamente. Per evitare che i grani si stacchino prima di diventare opachi, si dovrebbe scegliere una mola più dura. Tuttavia, quando il pezzo ha una bassa durezza ma un'elevata tenacità, i trucioli possono facilmente intasare la mola, quindi è necessario scegliere una mola con grani più grossi e una durezza inferiore.

2) In generale, per la sgrossatura si scelgono mole più dure rispetto alla rettifica fine; per la rettifica interna, poiché l'area di contatto tra la mola e il pezzo è maggiore rispetto alla rettifica esterna e può causare il riscaldamento del pezzo, si dovrebbe scegliere una mola più morbida. Tuttavia, quando il diametro del foro interno è piccolo, la velocità della mola è inferiore e la mola ha buone proprietà autoaffilanti, si può scegliere una mola leggermente più dura; per la rettifica ad alta velocità, poiché la mola ha scarse proprietà autoaffilanti, la durezza della mola dovrebbe essere di 1-2 gradi inferiore.

3) Per la rettifica di forme, per mantenere la forma della mola, si dovrebbe scegliere una mola più dura; per la rettifica di superfici discontinue, poiché i grani abrasivi sono soggetti a distacco a causa dell'impatto, si può scegliere una mola più dura.

4) Per i materiali con scarsa conducibilità termica e inclini a bruciare (come gli utensili in acciaio ad alta velocità, i cuscinetti, le parti a parete sottile, ecc.

5) Quando l'area di contatto tra la mola e il pezzo è ampia, è opportuno scegliere una mola più morbida. Ad esempio, quando si utilizza la faccia finale di una mola per la rettifica di superfici, questa dovrebbe essere più morbida rispetto al diametro esterno della mola.

6) Per la rettifica fine, dove è richiesta un'elevata qualità superficiale, si dovrebbe scegliere una mola più morbida; per la rettifica a bassa rugosità superficiale, si scelgono spesso mole ultra-morbide. La scelta della gamma di durezza per i diversi metodi di rettifica è riportata nella Tabella 6.

Tabella 6 Selezione dell'intervallo di durezza per diversi metodi di rettifica

| 1 | 1-Rettifica cilindrica regolare | |||||||||||||

| 2 | 2-Rettifica cilindrica senza centri | |||||||||||||

| 3 | Rettifica a 3 rulli | |||||||||||||

| 4 | Rettifica a 4 superfici (mandrino orizzontale) | |||||||||||||

| 5 | 5-Rettifica superficiale (mandrino verticale) | |||||||||||||

| 6 | 6 - Rettifica interna | |||||||||||||

| 7 | Affilatura a 7 utensili | |||||||||||||

| 8 | Rettifica a 8 fili | |||||||||||||

| 9 | 9 - Rettifica a bassa rugosità superficiale | |||||||||||||

| 1 | 10-Rettifica per impieghi gravosi | |||||||||||||

| 1 | 11-Lavorazione | |||||||||||||

| 1 | 12 - Macinazione a scorrimento | |||||||||||||

| 1 | 13-Sbavatura di rettifica | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Morbido ↔ Duro | ||||||||||||||

2. Strumenti superabrasivi

I superabrasivi si riferiscono agli abrasivi in diamante e nitruro di boro cubico. I diamanti comprendono diamanti naturali e diamanti sintetici. Il diamante naturale è la sostanza più dura in natura, con una bassa produzione e un prezzo elevato, quindi i diamanti sintetici sono generalmente utilizzati più spesso.

Il nitruro di boro cubico è un nitruro di boro con struttura cristallina cubica, con formula molecolare BN. La sua struttura cristallina è simile a quella del diamante, con una durezza leggermente inferiore a quella del diamante, compresa tra 72000 e 98000 HV. Ad oggi non è stato scoperto alcun nitruro di boro cubico naturale e attualmente viene prodotto artificialmente.

(1) Caratteristiche degli abrasivi diamantati sintetici

- Può lavorare vari materiali ad alta durezza e alta fragilità come carburi, ceramiche, vetro ottico, materiali semiconduttori, ecc.

- I grani abrasivi diamantati hanno bordi affilati, una forte capacità di rettifica, una lunga durata e una forza di rettifica ridotta, pari solo a 1/4 - 1/5 del carburo di silicio verde, che è utile per migliorare la precisione del pezzo e ridurre la rugosità superficiale.

- Le mole diamantate hanno basse temperature di rettifica, che possono evitare la bruciatura della superficie, le crepe e le modifiche strutturali del pezzo.

- Le mole diamantate hanno una lunga durata, una bassa usura, consentono di risparmiare ore di lavoro e sono economiche.

- Resistenza al calore relativamente bassa (700~800°C), con perdita della capacità di taglio a temperature elevate. Inoltre, il diamante ha una forte affinità con gli elementi di ferro, causando usura chimica, e non è generalmente adatto alla rettifica di materiali ferrosi.

(2) Caratteristiche degli abrasivi in nitruro di boro cubico (CBN)

Oltre all'utilizzo per la produzione di utensili da taglio, il più grande campo di applicazione dei materiali CBN è la produzione di abrasivi CBN, utilizzati per processi di rettifica e levigatura ad alta velocità e ad alta efficienza. In questo modo è possibile migliorare notevolmente l'efficienza di rettifica e aumentare di un livello la precisione e la qualità della rettifica.

1) Buona stabilità termica.

La sua temperatura di resistenza al calore è superiore a 1200°C, con una forte inerzia chimica, e non reagisce facilmente chimicamente con gli elementi ferrosi. Pertanto, è adatto alla lavorazione di parti in acciaio duro e resistente (come l'acciaio super-duro ad alta velocità), nonché di materiali con elevata durezza e bassa conducibilità termica alle alte temperature.

2) Buona resistenza all'usura.

Ad esempio, per la rettifica di acciai legati per utensili, la sua durata è più di 100 volte superiore a quella delle normali mole al corindone, il che favorisce la realizzazione di una lavorazione automatizzata.

3) Alta efficienza produttiva.

Nella lavorazione di materiali come le leghe dure, le mole diamantate sono superiori alle mole al nitruro di boro cubico. Tuttavia, nella lavorazione di acciai legati come l'acciaio ad alta velocità, l'acciaio resistente al calore e l'acciaio abrasivo, il tasso di rimozione del metallo è 10 volte superiore a quello delle mole diamantate e 60-100 volte superiore a quello delle mole al corindone bianco.

4) Buona qualità di macinazione.

L'accuratezza dimensionale del pezzo rettificato è elevata, il valore della rugosità superficiale è basso e non è soggetto a bruciature e cricche. Lo stress residuo superficiale è inferiore a quello delle ruote al corindone.

5) Basso costo di lavorazione.

Sebbene le mole in nitruro di boro cubico siano costose, presentano vantaggi quali l'elevata efficienza di lavorazione, la buona qualità superficiale, la lunga durata, la facilità di controllo dell'accuratezza dimensionale e la bassa percentuale di scarti, con conseguente riduzione dei costi complessivi.

Le caratteristiche comuni dei due abrasivi super duri sono l'elevata durezza, la buona conducibilità termica e i bordi affilati, ma ognuno di essi ha caratteristiche proprie. Il diamante ha una scarsa stabilità termica e ad alte temperature si diffonde formando carburi con metalli come ferro, cromo, vanadio, tungsteno, molibdeno e titanio, accelerando l'usura dell'abrasivo. Pertanto, non è adatto alla rettifica di metalli ferrosi, ma può rettificare varie ghise legate, poiché il carbonio nella ghisa è saturo e non si verifica un'ulteriore diffusione.

Ad esempio, nella rettifica di parti pressofuse in lega di alluminio e silicio, è possibile ottenere una maggiore qualità della superficie di lavorazione e vantaggi economici. La durata degli abrasivi diamantati può essere aumentata di circa 40% con la rettifica a umido rispetto a quella a secco, per cui la rettifica a umido dovrebbe essere utilizzata il più possibile.

Il nitruro di boro cubico è adatto alla rettifica di materiali ferrosi e viene comunemente utilizzato per la rettifica di alberi a gomito, alberi a camme, fori interni, ingranaggi, materiali difficili da lavorare e superfici. Può ottenere una rettifica ad alta velocità e un elevato avanzamento, con conseguenti bassi valori di rugosità superficiale senza bruciature, e può ottenere una maggiore precisione migliorando l'efficienza di rettifica.

Le mole in CBN hanno una lunga durata e buone prestazioni di rettifica, consentendo di risparmiare tempo agli ausiliari per la sostituzione delle mole, la ravvivatura, la regolazione della macchina e l'ispezione del pezzo. Durante la rettifica, per il raffreddamento si utilizzano generalmente emulsioni ad alta pressione o fluidi per rettifica ad alta velocità. La tabella 7 mostra il confronto tra i campi di applicazione dei due abrasivi super-duri.

Tabella 7 Campi d'impiego di due abrasivi super duri

| Materiale del pezzo da lavorare | Nitruro di boro cubico | Diamante | ||

| Macinazione a umido | Macinazione a secco | Macinazione a umido | Macinazione a secco | |

| Vari acciai ad alta velocità | √ | √ | × | × |

| Acciaio legato per utensili | √ | √ | × | × |

| Acciaio inox, acciaio resistente al calore | √ | √ | √ | × |

| Acciaio al cromo | √ | √ | × | × |

| Acciaio abrasivo | × | √ | √ | × |

| Ghisa | × | √ | √ | × |

| Carburo | × | × | √ | √ |

| Vetro, ceramica, semiconduttori | × | × | √ | √ |

| Metalli non ferrosi | × | × | √ | √ |

Nota: √-Applicabile, ×-Non applicabile.

3. Abrasivi rivestiti

Gli abrasivi rivestiti sono abrasivi realizzati facendo aderire i grani abrasivi a un materiale di supporto flessibile con adesivi, comunemente noti come "carta vetrata e tela vetrata". Attualmente, questi prodotti in Cina comprendono principalmente: tela abrasiva, carta abrasiva, nastri abrasivi, dischi abrasivi, ruote lamellari e manicotti abrasivi.

Le caratteristiche degli abrasivi rivestiti sono la facilità d'uso, la semplicità delle attrezzature, la sicurezza di funzionamento, il breve ciclo di produzione degli abrasivi e il prezzo contenuto. Con l'introduzione dei nastri abrasivi in carta e dei dischi abrasivi in carta d'acciaio, la gamma di applicazioni degli abrasivi rivestiti è diventata ancora più ampia.

(1) Classificazione e caratteristiche degli abrasivi rivestiti

1) Classificazione degli abrasivi rivestiti

La classificazione degli abrasivi rivestiti è riportata nella Tabella 8.

Tabella 8 Classificazione degli abrasivi rivestiti

| Nome | Tipo |

| Tessuto di sabbia | Tela di sabbia impermeabile |

| Ruota a lamelle | |

| Rotolo di tela abrasiva | |

| Carta vetrata | Carta vetrata impermeabile |

| Carta vetrata in fogli | |

| Carta vetrata in rotoli | |

| Carta vetrata metallografica | |

| Nastro abrasivo | Nastro abrasivo impermeabile |

| Nastro abrasivo in tessuto | |

| Nastro abrasivo in carta impermeabile | |

| Nastro abrasivo in carta | |

| Nastro abrasivo con supporto composito | |

| Nastro abrasivo senza cuciture | |

| Nastro abrasivo snodato | |

| Nastro abrasivo sovrapposto | |

| Nastro abrasivo simmetrico | |

| Disco di levigatura | Disco abrasivo incollato |

| Manicotto di levigatura | Manicotto di levigatura cilindrico |

| Manicotto di levigatura conico | |

| Ruota a lamelle | Ruota lamellare con albero |

| Ruota lamellare del mandrino |

2) Granulometria degli abrasivi rivestiti

GB/9258.2-2008 specifica la grana dei grani di abrasivo grosso per gli abrasivi rivestiti e GB/T9258.3-2000 specifica la grana dei micrograni di abrasivo per gli abrasivi rivestiti.

La grana dei grani abrasivi grossolani è suddivisa in 20 numeri di grana: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

La grana delle polveri abrasive fini è suddivisa in 13 numeri di grana: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Adesivi per abrasivi rivestiti

Gli adesivi per abrasivi rivestiti sono principalmente materiali liquidi utilizzati per legare grani abrasivi e materiali di supporto. I tipi e i codici degli adesivi per abrasivi rivestiti sono riportati nella Tabella 9; le prestazioni e il campo di applicazione dei vari adesivi per abrasivi rivestiti sono riportati nella Tabella 10.

Tabella 9 Tipi di adesivi e relativi codici

| Nome | Colla per animali | Adesivo in semi-resina | Adesivo completamente in resina | Adesivo impermeabile |

| Codice (base/taglia) | G/G | R/G | R/R | WP |

Tabella 10 Prestazioni e campo di applicazione di vari adesivi per abrasivi rivestiti

| Categoria | Nome del raccoglitore | Prestazioni | Gamma applicabile |

| Colla per animali G/G | Colla per nascondigli | Buone prestazioni di adesione, bassa resistenza, solubile in acqua, facilmente influenzabile dall'umidità, stabilità influenzata dall'ambiente, scarsa resistenza al calore, fragile, ma poco costoso. | Può essere utilizzata per la smerigliatura a secco e ad olio con bassa forza di taglio, adatta alla levigatura di prodotti in legno, alla lavorazione di prodotti non metallici, alla smerigliatura e alla lucidatura di rame, piombo e altri metalli. |

| Gelatina | |||

| Colla per ossa | |||

| Resina completa R/R | Resina alchidica | Maggiore forza di adesione, resistenza all'acqua e al calore, conservazione prolungata, adatta alla macinazione a secco e a umido, ma solubile in soluzioni organiche, costo più elevato. | Adatta per la smerigliatura di carichi pesanti, materiali difficili da smerigliare e per la smerigliatura e la lucidatura di superfici complesse di forme metalliche |

| Resina amminica | |||

| Vernice impermeabile per carta vetrata | |||

| Semi-resina R/C | Resina urea-formaldeide Colla per nascondere Gelatina | La colla di base è una colla animale, con buone caratteristiche di elasticità, resistenza all'usura e al calore, non resistente all'acqua ma all'umidità, con migliori prestazioni di adesione rispetto alla colla animale, facile da produrre, a basso costo, generalmente utilizzata per la macinazione a secco. | Adatto alla levigatura a secco o in olio, alla levigatura a medio carico e alla lavorazione delle superfici di formatura. Questo tipo di legante è stato ampiamente utilizzato nella levigatura a nastro. |

4) Materiale di supporto

Il materiale di supporto si riferisce al supporto degli abrasivi e dei leganti negli abrasivi rivestiti, generalmente utilizzando materiali fibrosi morbidi, che richiedono un'elevata resistenza alla trazione, un basso allungamento e una buona resistenza all'acqua. I materiali di supporto e gli usi degli abrasivi rivestiti sono riportati nella Tabella 11; le classificazioni e i codici dei materiali di supporto sono riportati nella Tabella 12.

Tabella 11 Materiali di supporto e usi degli abrasivi rivestiti

| Categoria del materiale di supporto | Materiale | Utilizzi |

| Supporto in tessuto | Twill grossolano e fine, trama semplice, tela, ecc. | Levigatura a secco, carta vetrata impermeabile, nastri abrasivi, ecc. |

| Supporto in carta | Carta kraft, carta kraft impermeabile, carta in fibra vulcanizzata, ecc. | Levigatura a secco, carta vetrata impermeabile, dischi in fibra vulcanizzata, ecc. |

| Supporto in fibra vulcanizzata | Supporto in carta di fibra vulcanizzata. Nota: la carta vulcanizzata è un materiale omogeneo ottenuto trattando la cellulosa con solfato concentrato o ossido di zinco per modificare le proprietà fisiche delle fibre. | Nastri abrasivi, carta in fibra vulcanizzata ad alta velocità, dischi abrasivi, ecc. |

| Supporto composito | Supporto in tessuto e carta, con tessuto a rete o carta in fibra vulcanizzata tra due strati di carta. | Nastri abrasivi |

Tabella 12 Classificazioni e codici dei materiali di supporto

| Tipo | Abrasivo con supporto in tessuto | Carta vetrata | Carta vetrata impermeabile | ||||||||||

| Tessuto leggero | Panno medio | Tessuto pesante | Scheda S | Rotolo R | Scheda S | Rotolo R | |||||||

| Densità superficiale/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Codice | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Abrasivi con supporto in tessuto, dischi di carta abrasiva, ruote lamellari e manicotti per la levigatura

1) Panno per carteggiare a secco

Il panno per la levigatura a secco è generalmente utilizzato per la levigatura a secco manuale o a bassa velocità e a bassa pressione. Utilizzando fluidi da taglio a base di olio, è possibile migliorare l'efficienza e la qualità della lavorazione. Dopo l'esposizione all'umidità, il panno per la levigatura a secco può essere leggermente asciugato a una temperatura di 60-80°C; un'asciugatura eccessiva può causare rotture.

Il panno per la levigatura a secco viene generalmente prodotto in fogli (codice S) e in rotoli (codice R); in base alla densità superficiale, viene suddiviso nei tipi leggero (L), medio (M) e pesante (H). Il panno leggero è adatto alla lavorazione del legno, del cuoio, della gomma e di altri materiali, mentre il panno pesante è adatto alla lavorazione dei metalli.

2) Carta vetrata impermeabile

Prima dell'uso deve essere immersa in acqua a 40°C per circa 10 minuti e utilizzata dopo l'ammorbidimento. Selezione della grana: P80-P150 per la levigatura grossolana, P180-P280 per la levigatura fine e P320 e oltre per la levigatura di precisione. I due abrasivi più comunemente utilizzati per la carta vetrata impermeabile sono la sabbia di vetro (codice GL) e il granato (codice G).

Marcatura: Carta vetrata S G/G C230×280 A P80

3) Dischi in fibra vulcanizzata

I dischi in fibra vulcanizzata sono realizzati facendo aderire gli abrasivi alla superficie di carta in fibra vulcanizzata di alta qualità, utilizzando come legante una resina sintetica termoresistente ad alta resistenza, formando dischi circolari sottili. I dischi in fibra vulcanizzata possono essere montati su macchine manuali per la smerigliatura e la lucidatura, utilizzate per la rimozione della ruggine, la lucidatura e altri processi di smerigliatura a secco su materiali metallici o non metallici. Sono facili da usare, altamente efficienti, versatili, sicuri e affidabili. La velocità massima di lavoro dei dischi in fibra vulcanizzata è di 80 m/s.

4) Ruote lamellari abrasive

Le ruote lamellari sono utensili abrasivi a forma di ruota o di disco formati distribuendo uniformemente abrasivi in fogli con supporto in tessuto in direzione radiale rispetto all'asse.

Le ruote lamellari abrasive hanno un'efficienza di lavorazione relativamente elevata e sono ampiamente utilizzate per la smerigliatura e la lucidatura. Sono efficaci per la lucidatura di metalli non ferrosi e prodotti in acciaio inossidabile, nonché per la finitura di superfici sagomate di utensili abrasivi. Le ruote lamellari sono adatte per la lucidatura e la finitura di grandi superfici. Le ruote lamellari sono comode da usare e possono essere utilizzate con utensili elettrici e pneumatici, nonché con torni, foratrici e altre macchine utensili.

Velocità massima di lavoro per le ruote lamellari: 35m/s o 50m/s per le ruote lamellari montate su albero e su mandrino, 80m/s per le ruote lamellari a tazza.

5) Manicotti di levigatura cilindrici

I manicotti di levigatura cilindrici, noti anche come manicotti di levigatura con supporto in tessuto (codice S), sono utensili abrasivi cilindrici realizzati facendo aderire gli abrasivi a un materiale di supporto in tessuto o carta. Il loro impiego è simile a quello delle ruote lamellari ed è più adatto alla lucidatura di cuscinetti di grandi dimensioni, con una maggiore efficienza. I manicotti di levigatura si dividono in manicotti cilindrici con supporto in tessuto (codice SC) e manicotti cilindrici con supporto in carta (codice SP).

(3) Nastri abrasivi

I nastri abrasivi sono abrasivi rivestiti a forma di anello, suddivisi in nastri senza fine e nastri snodati. I nastri senza fine sono stati gradualmente sostituiti dai nastri snodati a causa delle limitazioni nei processi di produzione dei materiali di supporto e dei bassi tassi di produzione. Attualmente, nelle norme nazionali e internazionali sui nastri abrasivi, i nastri abrasivi si riferiscono in realtà a nastri snodati.

La levigatura a nastro è un nuovo tipo di processo di levigatura che si è sviluppato nel corso di 30 anni fino a diventare una tecnologia di lavorazione relativamente completa e autonoma. I nastri abrasivi sono la seconda generazione di prodotti abrasivi rivestiti. La levigatura a nastro è un metodo di lavorazione continuo altamente efficiente, eseguito su attrezzature specifiche, con un'ampia gamma di applicazioni, per cui viene definita tecnologia di "levigatura universale".

1) Classificazione dei nastri abrasivi

Esistono molti tipi di nastri abrasivi. Per forma, ci sono nastri a rullo e nastri ad anello; per materiale di supporto, ci sono nastri in tessuto, nastri in carta e nastri con supporto composito; per legante, ci sono nastri a colla animale, nastri in semi-resina e nastri in resina integrale; per superficie di lavoro, ci sono nastri a grana fitta, nastri a grana rada e nastri super rivestiti. I tipi e le caratteristiche dei nastri abrasivi sono riportati nella Tabella 13.

Tabella 13 Tipi e caratteristiche dei nastri abrasivi

| Tipo di cintura | Materiale di supporto | Resistenza alla trazione/kPa | Allungamento con carico di 600N (%) |

| Cintura in tessuto | H Tessuto | ≥32 | ≤3.0 |

| M Panno | ≥20 | ≤4.5 | |

| L Panno | ≥15 | ≤5.0 | |

| Cintura di carta | Carta di tipo C | ≥8.4 | - |

| Carta di tipo E | ≥24 | ≤1.5 | |

| Cintura multiarticolare | Carta di tipo E | ≥8 | - |

| Cinghia di supporto in materiale composito | Supporto composito | ≥32 | ≤1.0 |

| Cinghia di supporto composita a più snodi | Supporto composito | ≥13 | ≤3.0 |

2) Selezione della grana del nastro abrasivo

La scelta della grana del nastro abrasivo si basa principalmente sulle condizioni di lavorazione e sui requisiti di rugosità superficiale del pezzo. L'intervallo di applicazione e la rugosità superficiale ottenibile sono riportati nella Tabella 14.

Tabella 14 Campo di applicazione e rugosità superficiale raggiungibile della grana del nastro abrasivo

| Dimensione della grana | Campo di lavorazione applicabile | Rugosità superficiale raggiungibile Ra/μm |

| P16~P24 | Smerigliatura grossolana di ghisa, parti saldate e sbavatura, ecc. | - |

| P30~P40 | Rettifica grossolana di cerchi interni, cerchi esterni, piani e superfici curve | >32 |

| P50~P120 | Smerigliatura semifinale e finale di cerchi interni, cerchi esterni, piani e superfici curve. | 1.6~0.8 |

| P150~P240 | Rettifica fine, rettifica di profili | 0.8~0.2 |

| P280~P1200 | Macinazione fine, macinazione superfine e finitura a specchio, ecc. | Al di sotto dello 0,2 |

3) Selezione dell'adesivo per nastri abrasivi

I tipi, le proprietà e gli intervalli di applicazione degli adesivi per nastri abrasivi sono riportati nelle Tabelle 9 e 10.

Inoltre, alcuni nastri abrasivi hanno requisiti speciali, con uno strato aggiuntivo di super-rivestimento adesivo applicato sopra lo strato di resina.

① Rivestimento antistatico adesivo.

Viene utilizzato principalmente per la lavorazione di prodotti in legno e plastica, in grado di prevenire l'adesione della polvere di taglio causata dall'elettricità statica generata dall'attrito tra il retro del nastro abrasivo e il supporto, a vantaggio della sicurezza della produzione.

② Adesivo super-rivestimento anti-intasamento.

Si tratta di un rivestimento in resina composto principalmente da sapone metallico, in grado di prevenire efficacemente l'intasamento della superficie del nastro abrasivo, migliorando così l'efficienza di levigatura e la durata del nastro.

③ Adesivo super-rivestimento a decomposizione antiossidante.

È composto da materiali polimerici elastici e materiali attivi resistenti all'ossidazione e alla decomposizione. Ha un effetto di raffreddamento durante la lavorazione, che può migliorare efficacemente la durata del nastro abrasivo e la qualità della superficie lavorata.

4) Scelta del materiale di supporto del nastro abrasivo