I. Conoscenza di base del processo di perforazione

1. Principi e applicazioni della perforazione

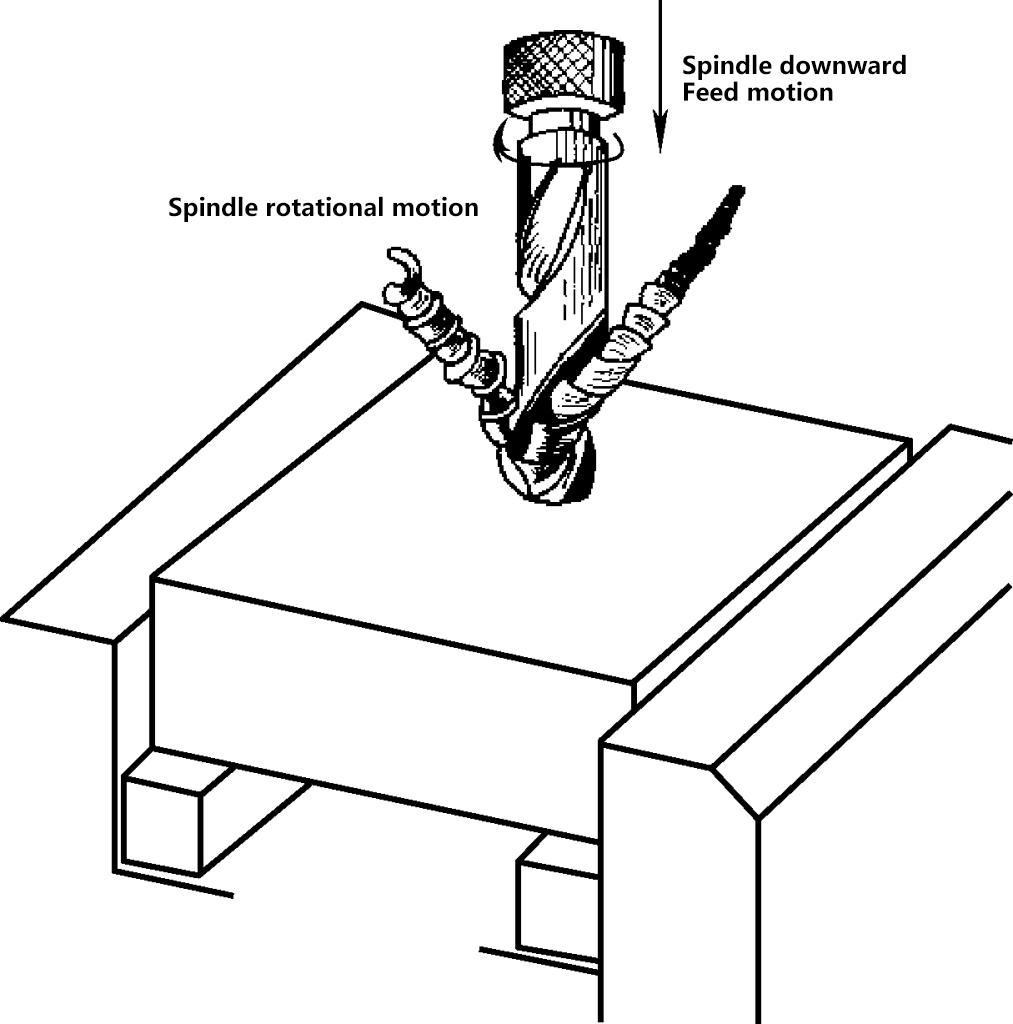

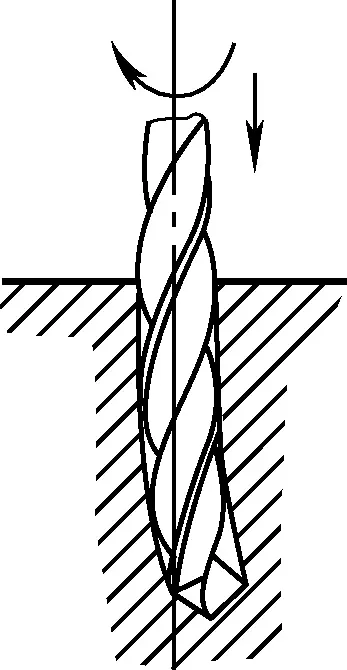

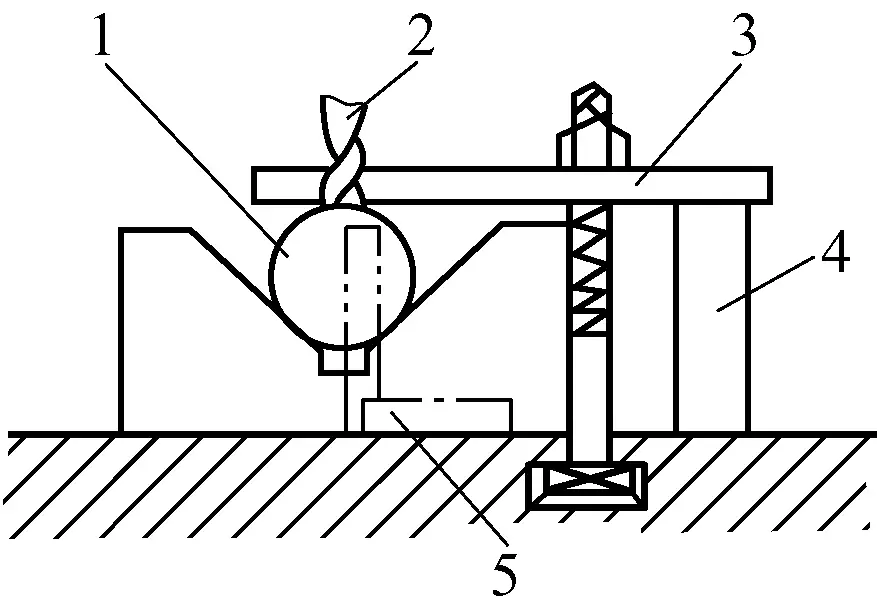

L'operazione di utilizzo di una punta da trapano per creare un foro nella parte solida di un pezzo da lavorare è chiamata foratura, come mostrato nella Figura 1. Durante la foratura, il pezzo da lavorare è fissato e il mandrino del trapano fa ruotare l'utensile (movimento principale), spostandolo assialmente verso il basso (movimento di avanzamento). Pertanto, il movimento di foratura è una combinazione del movimento principale e del movimento di avanzamento.

Quando si fora con una punta, a causa dell'influenza della struttura della punta e delle condizioni di foratura, la precisione di lavorazione non è elevata, per cui la foratura è solo un metodo di lavorazione grossolano per i fori. La lavorazione fine dei fori viene solitamente completata con l'alesatura.

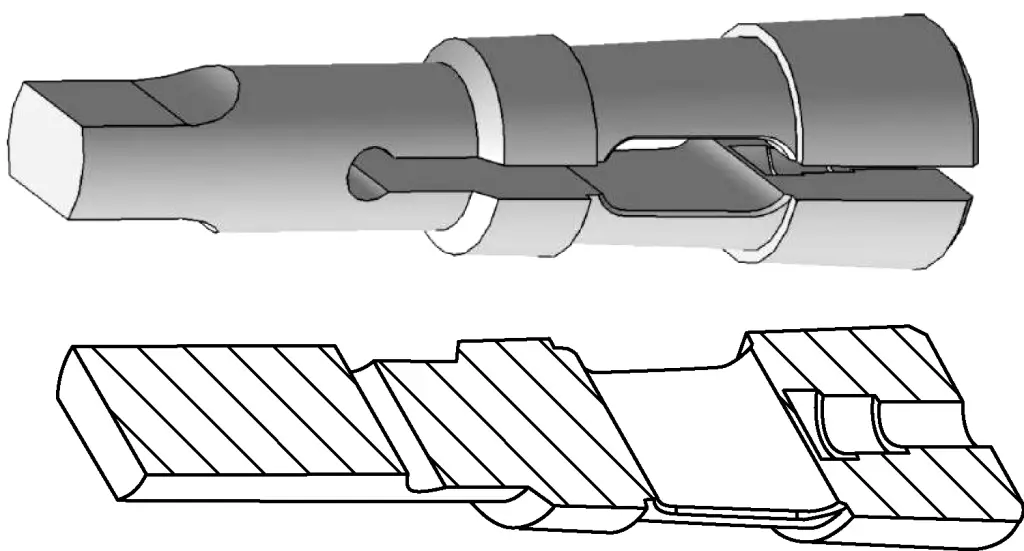

2. Struttura delle punte elicoidali standard

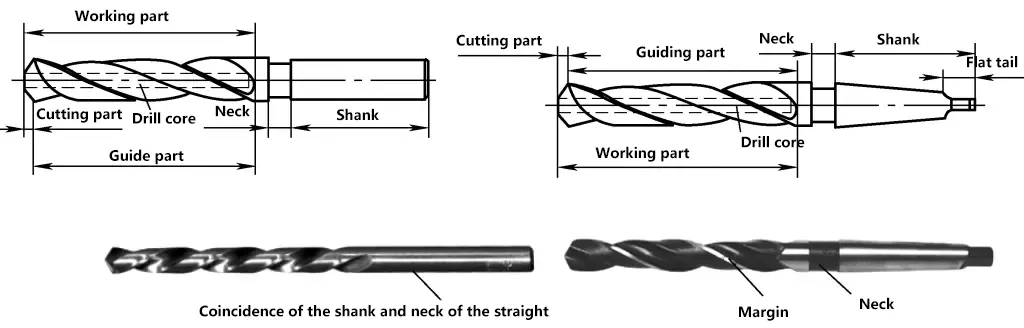

Quando si eseguono fori nei componenti metallici, le punte elicoidali sono uno dei principali strumenti di taglio. La loro struttura e i nomi delle singole parti sono illustrati nelle Figure 2 e 3. Le funzioni di ciascun componente della punta sono illustrate nella Tabella 1.

Tabella 1 Funzioni dei componenti della punta di trapano

| Nomi delle parti delle punte da trapano | Funzione | Descrizione | |||

| Gambo | Gambo dritto (gambo cilindrico) | Utilizzato per trattenere la punta, facilitare il serraggio, il centraggio e la trasmissione della potenza di coppia. | Le punte da trapano con diametro D≤13 mm utilizzano gambi diritti. | ||

| Attacco conico Morse | Le punte con diametro D>13 mm utilizzano gambi conici Morse. | ||||

| Collo | Utilizzato per la ritrazione della mola durante l'affilatura della punta e per l'incisione di marchi e numeri di specifiche. | La parte di collegamento tra la parte lavorante e il gambo, di solito il collo e il gambo delle punte a gambo dritto si sovrappongono | |||

| Parte operativa | Parte di guida (riserva di rettifica della parte di taglio) | Carota di perforazione | Assicura una resistenza e una rigidità sufficienti della punta di perforazione | Più piccolo è il diametro della punta, più grande è il diametro del nucleo | |

| Flauto | Forma il bordo di taglio | ||||

| Scanalatura a spirale | Formare i bordi di taglio, rimuovere i trucioli di perforazione e consegnare il materiale di taglio. fluido | ||||

| Margine | Mantenere la rettilineità della direzione di foratura, ridurre l'attrito e lucidare la parete del foro | Il diametro diminuisce gradualmente dalla parte di taglio al collo; in genere la quantità di conicità è (0,05). 0,1 mm)/100 mm | |||

| Parte da tagliare (sei facce e cinque bordi) | Faccia da rastrello | I trucioli scorrono lungo questa superficie | La superficie interna della scanalatura della punta elicoidale è chiamata faccia di taglio. | ||

| Facciata | Influisce sulla resistenza della parte da tagliare e sull'attrito tra questa e la superficie di taglio. | Le due superfici curve nella parte superiore del pezzo da tagliare sono chiamate facce primarie del fianco. | |||

| Tagliente primario | Esegue l'azione di taglio principale | La linea di intersezione tra la faccia del rastrello e la faccia del fianco | |||

| Bordo a scalpello | Centra inizialmente la punta durante la perforazione, aumentando però notevolmente la forza assiale e consumando energia. | La linea di intersezione delle due facce primarie del fianco è chiamata bordo dello scalpello. | |||

| Fianco secondario | La superficie attaccata del margine | Le due superfici esterne a spirale dell'elemento di guida, rivolte verso la superficie lavorata (parete del foro), sono le facce secondarie del fianco. | |||

| Tagliente secondario | Serve a lucidare la parete del foro | La linea di intersezione (linea a spirale) tra il margine e la superficie di taglio è il tagliente secondario, noto anche come bordo del margine. | |||

3. Angoli di taglio delle punte elicoidali standard e loro impatto sulle prestazioni di taglio

(1) Angoli di taglio delle punte elicoidali standard

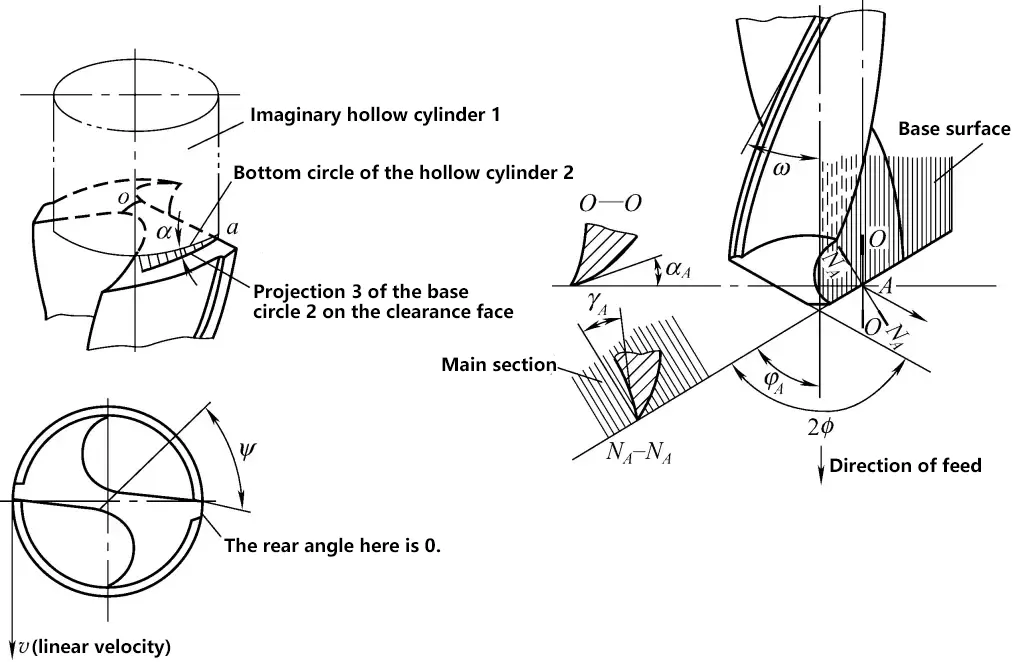

Come mostrato nella Figura 4, gli angoli di taglio delle punte elicoidali standard comprendono principalmente l'angolo di punta, l'angolo di spoglia, l'angolo di rilievo e l'angolo di spoglia.

1) Angolo del punto 2ϕ

L'angolo di punta della punta è l'angolo tra le proiezioni dei due taglienti primari su un piano ad essi parallelo. La punta standard ha un angolo di punta di 2ϕ = 118° ± 2°. Quando l'angolo di punta 2ϕ ≤ 118°, i due taglienti formano una linea convessa; quando 2ϕ > 118°, i due taglienti primari formano una linea concava.

Quanto più piccolo è l'angolo di punta, tanto minore è la forza assiale di foratura, il che è vantaggioso per la dissipazione del calore e può migliorare la durata della punta; tuttavia, la coppia di taglio diventa più grande, l'arricciamento del truciolo diventa più grave, il che non è favorevole alla rimozione del truciolo e all'aggiunta di fluido da taglio.

2) Angolo di inclinazione (γ)

L'angolo di spoglia in qualsiasi punto del tagliente principale è l'angolo tra la tangente della faccia anteriore in quel punto e la proiezione del piano di base (perpendicolare alla direzione della velocità della linea di taglio in quel punto) sulla sezione principale N-N. L'angolo di spoglia varia in diversi punti lungo il tagliente principale, con angoli più ampi verso il diametro esterno (circa 25°-30°) e valori negativi nell'intervallo D/3 (dove D è il diametro della punta) vicino al centro della punta. Ad esempio, l'angolo di spoglia γ vicino al tagliente dello scalpello è di -30°, mentre sul tagliente stesso è compreso tra -54° e -60°.

3) Angolo posteriore α

L'angolo posteriore si riferisce all'angolo tra la faccia posteriore e il piano di taglio. Come illustrato nella Figura 4, il concetto di angolo posteriore della punta può essere descritto visivamente con il metodo seguente. Innanzitutto, si realizza un cilindro cavo 1 e si posiziona il cerchio inferiore 2 sulla faccia posteriore della punta. Dall'osservazione risulta evidente che il cerchio inferiore 2 non coincide con la faccia posteriore e si forma uno spazio approssimativamente triangolare. Il punto a è il vertice di questa fessura triangolare. Pertanto, l'angolo α tra il cerchio inferiore cavo 2 e la sua proiezione 3 sulla faccia posteriore è approssimativamente il valore dell'angolo posteriore nel punto a del tagliente principale.

Allo stesso modo, è possibile descrivere visivamente l'angolo posteriore in qualsiasi punto del tagliente principale, il che porta alla seguente conclusione: Gli angoli posteriori in diversi punti del tagliente principale non sono uguali. Più ci si avvicina al centro della punta, più grande è l'angolo posteriore (l'angolo posteriore α al centro della punta è compreso tra 20° e 26°), mentre è più piccolo sul bordo esterno (αo=8° a 14°). L'angolo posteriore si riferisce solitamente all'angolo posteriore sul bordo esterno della punta.

Più piccolo è l'angolo posteriore, più forte è l'attrito tra la faccia posteriore della punta e la superficie di taglio del pezzo durante la foratura, ma maggiore è la resistenza del tagliente.

4) Angolo posteriore secondario

L'angolo secondario posteriore è l'angolo tra la faccia secondaria posteriore del tagliente secondario e la linea tangente della parete del foro. L'angolo secondario posteriore di una punta elicoidale standard è pari a 0.

5) Angolo del bordo dello scalpello ψ

L'angolo del tagliente dello scalpello è l'angolo tra il tagliente dello scalpello e il tagliente principale nella proiezione sulla faccia terminale della punta. Se l'angolo del tagliente dello scalpello è piccolo, il tagliente dello scalpello è lungo e diventa difficile da centrare durante la foratura, aumentando la resistenza e la forza assiale, e la punta si rompe facilmente. Al contrario, se l'angolo del tagliente dello scalpello è grande, il tagliente dello scalpello è corto, con conseguente minore resistenza durante la foratura, ma la forza della punta è inferiore. L'angolo del bordo dello scalpello ψ di una punta elicoidale standard è compreso tra 50° e 55°.

(2) Analisi delle prestazioni di taglio delle punte elicoidali standard

- Il bordo dello scalpello della punta è relativamente lungo, con conseguente scarso effetto di centratura. È facile deviare quando si inizia a forare al centro e la punta è anche soggetta a vibrazioni durante il processo di foratura.

- L'angolo di spoglia sul bordo dello scalpello è negativo, il che comporta uno stato di schiacciamento e raschiamento durante il taglio, con una grande resistenza assiale, che aggrava l'usura della punta.

- Il tagliente principale è relativamente lungo, con trucioli larghi e fortemente arricciati, il che rende facile l'intasamento e difficile l'evacuazione dei trucioli, mentre il fluido di taglio non entra facilmente.

- I valori dell'angolo di spoglia nei vari punti del tagliente principale sono diversi, il che comporta una sopportazione del carico non uniforme e prestazioni di taglio diverse in ciascun punto, che intensificano l'usura della superficie di taglio.

- Il bordo esterno del tagliente principale è il diametro più grande della punta, con la velocità di taglio più elevata e quindi in una zona ad alta temperatura. L'angolo di spoglia è maggiore, il tagliente è più sottile e l'angolo di punta è minore, rendendo difficile la dissipazione del calore e bruciando facilmente il tagliente.

- Il margine è ampio e l'angolo secondario posteriore è pari a 0, con conseguente grave usura del margine.

II. Competenze operative di base per la perforazione

1. Rettifica di punte elicoidali standard

(1) Requisiti di rettifica per punte elicoidali standard

1) Correggere gli angoli di affilatura.

Come già detto, l'angolo di punta teorico è di 118°, ma può essere regolato in modo appropriato in base alle seguenti situazioni specifiche.

① Per quanto riguarda la rettifica dell'angolo di punta. Un angolo di punta più ampio determina una maggiore resistenza della punta e una migliore evacuazione dei trucioli, ma una minore efficienza di taglio, adatta alla foratura di parti con resistenza e durezza superiori. Se l'angolo di punta viene rettificato più piccolo, la punta è più affilata e più facile da centrare, ma la resistenza del tagliente è inferiore, adatta alla foratura di materiali morbidi.

In base all'esperienza, l'angolo di punta adatto per la foratura di acciaio strutturale non temprato è compreso tra 116° e 118°; per l'acciaio temprato, tra 118° e 125°; per l'acciaio legato (acciaio ad alto tenore di manganese, acciaio al cromo-nichel, ecc.), tra 135° e 150°; per la ghisa dura, tra 118° e 135°. I dettagli specifici sono riportati nei relativi manuali di lavorazione meccanica.

② Per quanto riguarda la rettifica dell'angolo posteriore. Per aumentare la resistenza del tagliente della punta, l'angolo posteriore può essere ridotto. Tuttavia, per i materiali meno resistenti, come l'alluminio e la ghisa, per ridurre l'usura della faccia posteriore principale della punta e aumentare lo spazio per il truciolo, l'angolo posteriore deve essere aumentato in modo appropriato e talvolta è possibile rettificare un angolo posteriore doppio. I dettagli specifici sono riportati nei relativi manuali di lavorazione meccanica.

2) I due taglienti principali devono essere di uguale lunghezza e simmetrici.

3) La faccia posteriore deve essere liscia.

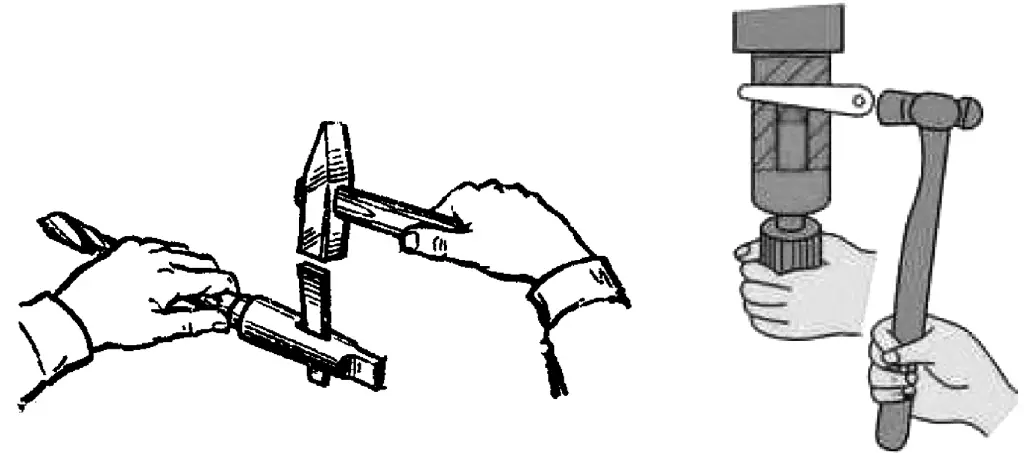

(2) Metodi di rettifica e ispezione per punte elicoidali standard

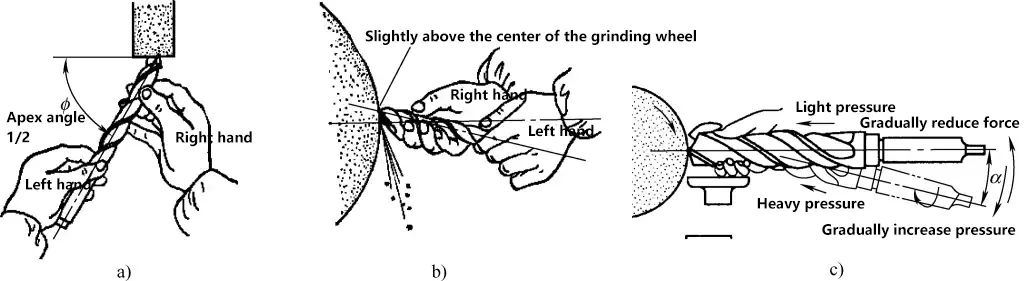

1) Metodo di presa a due mani.

Come mostrato nella Figura 5a, tenere la testa della punta con la mano destra e l'impugnatura con la mano sinistra.

a) Posizione di tenuta della punta del trapano

b) Movimento di affilatura della punta del trapano

c) Controllo della pressione durante l'affilatura della punta

2) Posizione relativa della punta e della mola.

Come mostrato nella Figura 5a, l'angolo tra l'asse della punta e la generatrice del cilindro della mola sul piano orizzontale è pari alla metà dell'angolo della punta 2ϕ, con il tagliente principale affilato in posizione orizzontale.

3) Azione di affilatura.

Come illustrato nelle Figure 5b e c, la mola deve entrare in contatto con il tagliente principale leggermente al di sopra del piano centrale orizzontale. Ruotare lentamente la punta intorno al suo asse dal basso verso l'alto con la mano destra, esercitando un'adeguata pressione di affilatura, in modo da rettificare l'intera superficie di taglio. La mano sinistra collabora con la mano destra per eseguire un lento movimento sincrono verso il basso, aumentando gradualmente la pressione di affilatura e creando così l'angolo di spoglia. La velocità e l'ampiezza del movimento verso il basso variano a seconda dell'angolo di spoglia desiderato.

Per garantire un angolo di spoglia maggiore in prossimità del centro della punta, è necessario effettuare un movimento appropriato verso destra. La coordinazione delle due mani durante l'affilatura deve essere fluida e naturale. Ripetere questa operazione in modo continuo, alternando le due superfici di spoglia, fino a quando non si soddisfano i requisiti di affilatura.

4) Raffreddamento della punta del trapano.

La pressione di affilatura sulla punta non deve essere troppo elevata e deve essere immersa frequentemente in acqua per il raffreddamento, per evitare la perdita di durezza dovuta al surriscaldamento e alla ricottura.

5) Selezione della mola.

In generale, è adatta una mola in ossido di alluminio con grana da F46 a F80 e durezza medio-morbida (K, L). La rotazione della mola deve essere stabile e le mole con un elevato runout devono essere smussate.

6) Affilare il bordo dello scalpello per migliorarne il centraggio e le prestazioni di taglio.

Nel caso di materiali con struttura sciolta, bassa resistenza al taglio e bassa resistenza e durezza, come ottone, bronzo e leghe di alluminio, se si utilizza una punta standard per la foratura, l'ampio angolo di spoglia sul bordo esterno della punta può facilmente causare un affondamento. Pertanto, è necessario modificare l'angolo di spoglia sul bordo esterno.

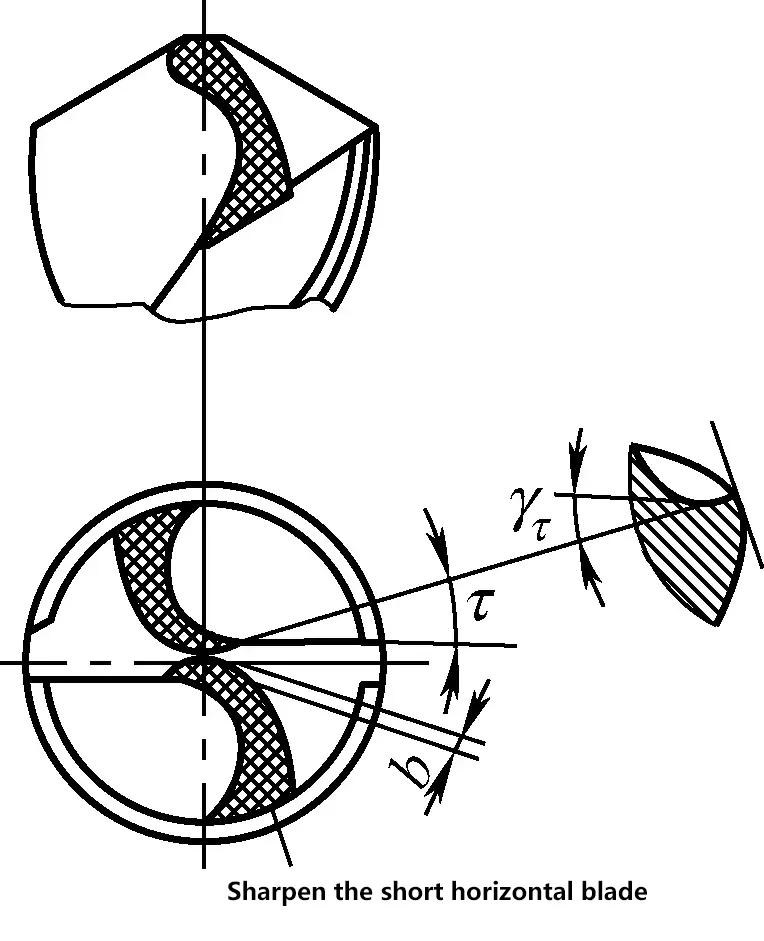

Come mostrato nella Figura 6, l'affilatura del bordo dello scalpello può ridurre l'angolo di spoglia negativo al centro della punta, migliorando le condizioni di taglio al centro e rendendo il taglio più fluido. Dopo l'affilatura, la lunghezza del tagliente dello scalpello dovrebbe essere pari a 1/5 - 1/3 della sua lunghezza originale. In questo modo si ottiene un bordo interno con un angolo di inclinazione τ compreso tra 20° e 30° e γ compreso tra 0 e -15°.

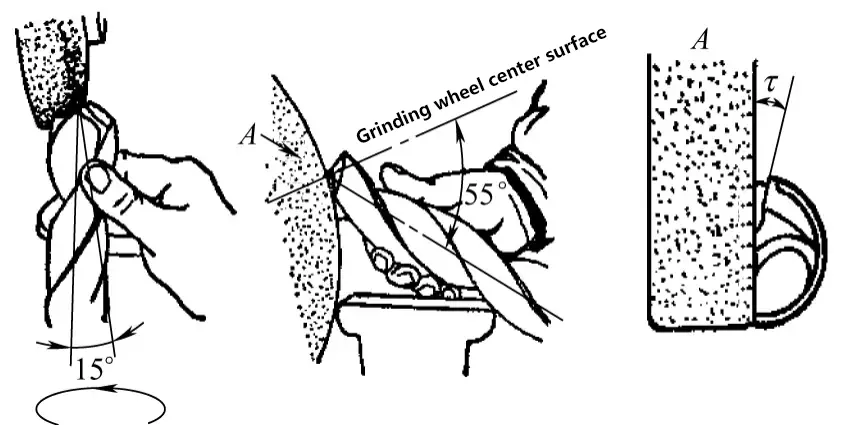

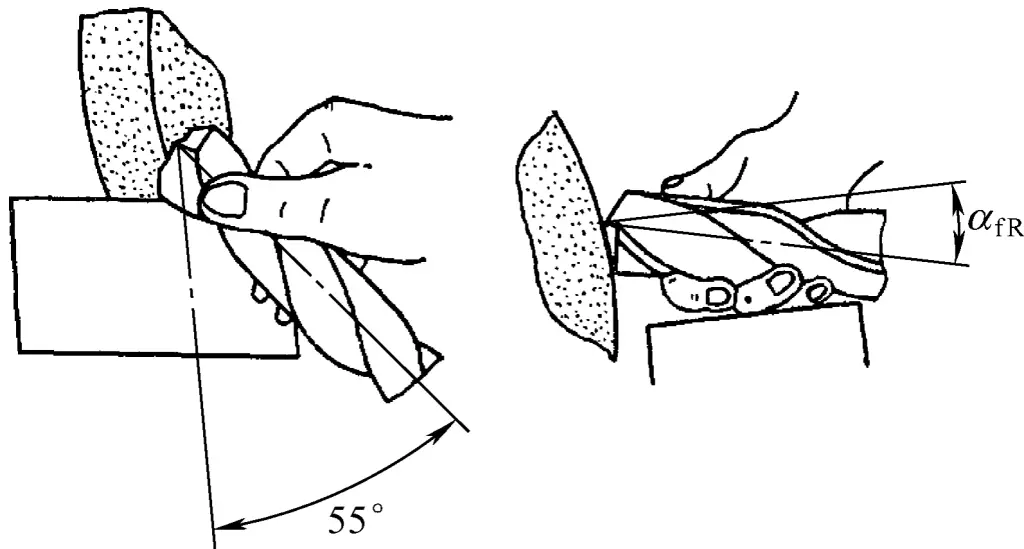

Come illustrato nella Figura 7, durante l'affilatura, l'asse della punta deve trovarsi sul piano orizzontale ed essere inclinato a sinistra di circa 15° rispetto al lato della mola, mentre sul piano verticale deve formare un angolo di circa 55° verso il basso con la direzione radiale della mola nel punto di affilatura.

7) Controllo dell'affilatura.

Come mostrato nella Figura 8, gli angoli geometrici della punta e la simmetria dei due taglienti principali devono essere controllati con una dima di controllo. Tuttavia, l'ispezione visiva è ancora il metodo più utilizzato durante il processo di affilatura.

Durante l'ispezione visiva, tenere la parte tagliente della punta in posizione verticale e guardarla all'altezza degli occhi. A causa della differenza visiva dovuta al fatto che un tagliente principale si trova davanti e l'altro dietro, il tagliente sinistro (tagliente anteriore) appare spesso più alto mentre il tagliente destro (tagliente posteriore) appare più basso. Pertanto, ruotate di 180° e guardate più volte. Se i risultati sono gli stessi, ciò indica una simmetria.

L'angolo di spoglia richiesto sul bordo esterno della punta può essere controllato direttamente a vista osservando l'inclinazione della superficie di spoglia vicino al tagliente sul bordo esterno. L'angolo di spoglia richiesto in prossimità del centro può essere garantito controllando l'angolo di rettifica dell'inclinazione del tagliente dello scalpello.

2. Affilatura di punte da trapano per la realizzazione di fori in pezzi di lamiera sottile

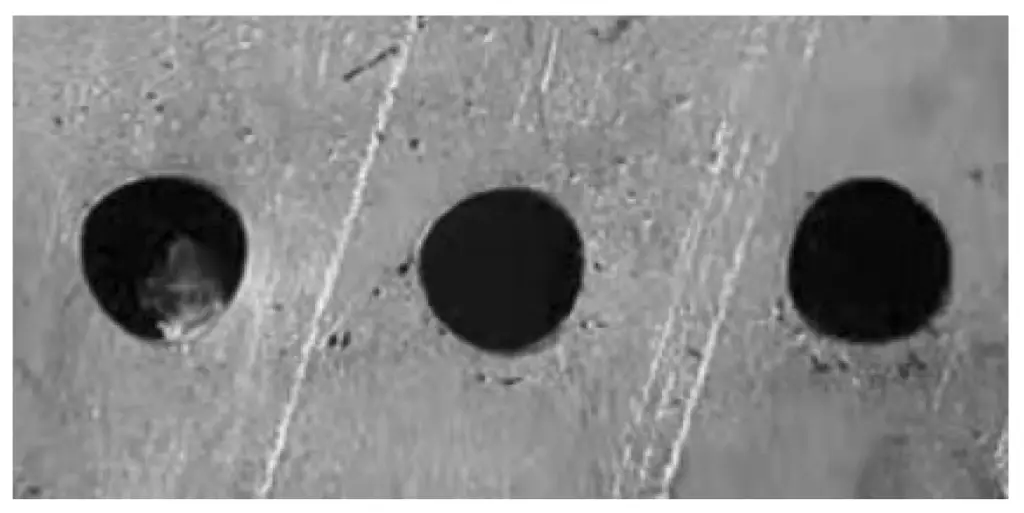

Quando si eseguono fori in pezzi di lamiera sottile, le normali punte elicoidali non possono essere utilizzate perché le loro punte sono troppo alte. All'inizio della foratura, a causa della scarsa rigidità del pezzo, questo è soggetto a deformazioni e vibrazioni che lo fanno piegare verso il basso. Quando la punta del trapano penetra nel pezzo, la forza assiale diminuisce improvvisamente, causando un rapido ritorno del pezzo, con un taglio improvviso e eccessivo del tagliente, che provoca il piombamento o la rottura della punta.

Allo stesso tempo, dopo l'uscita della punta dal pezzo, la punta perde la sua funzione di centraggio e le vibrazioni aumentano improvvisamente, causando la stondatura del foro o la presenza di grandi bave all'ingresso del foro. Alla luce di queste situazioni, la punta elicoidale deve essere modificata e riaffilata.

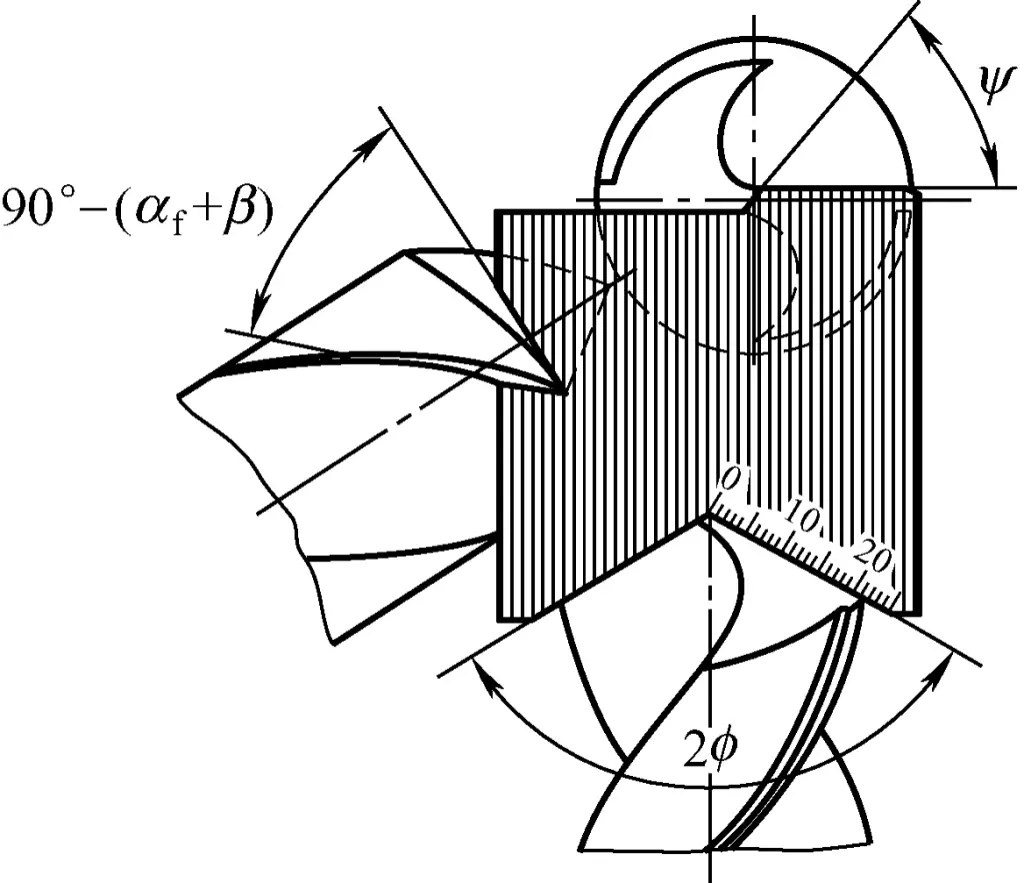

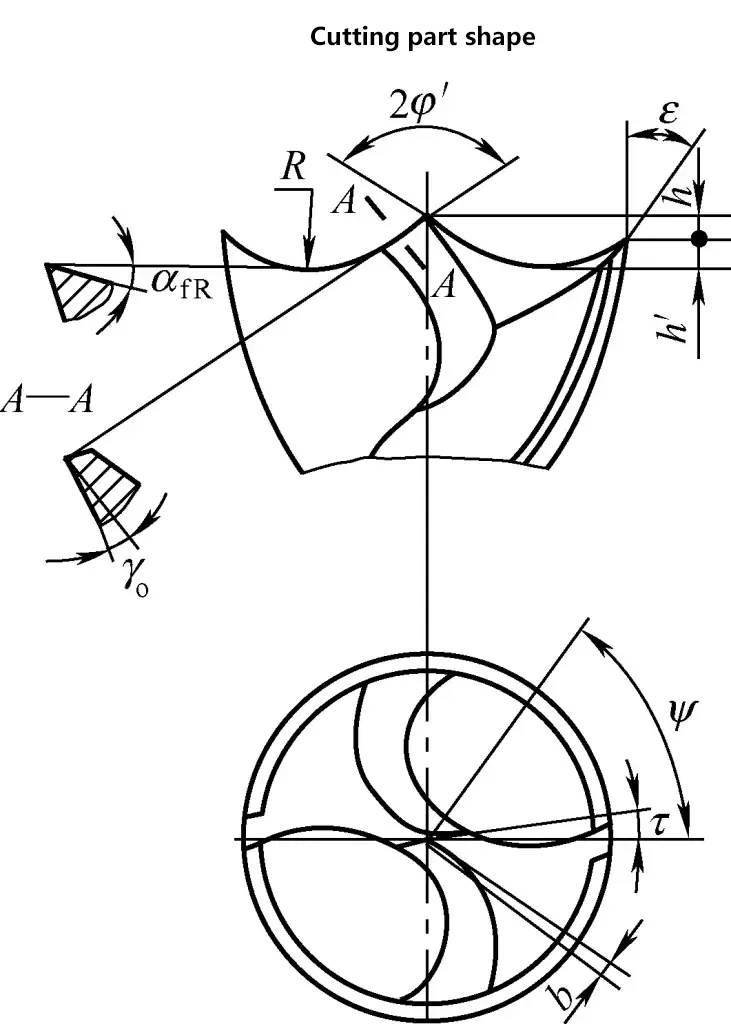

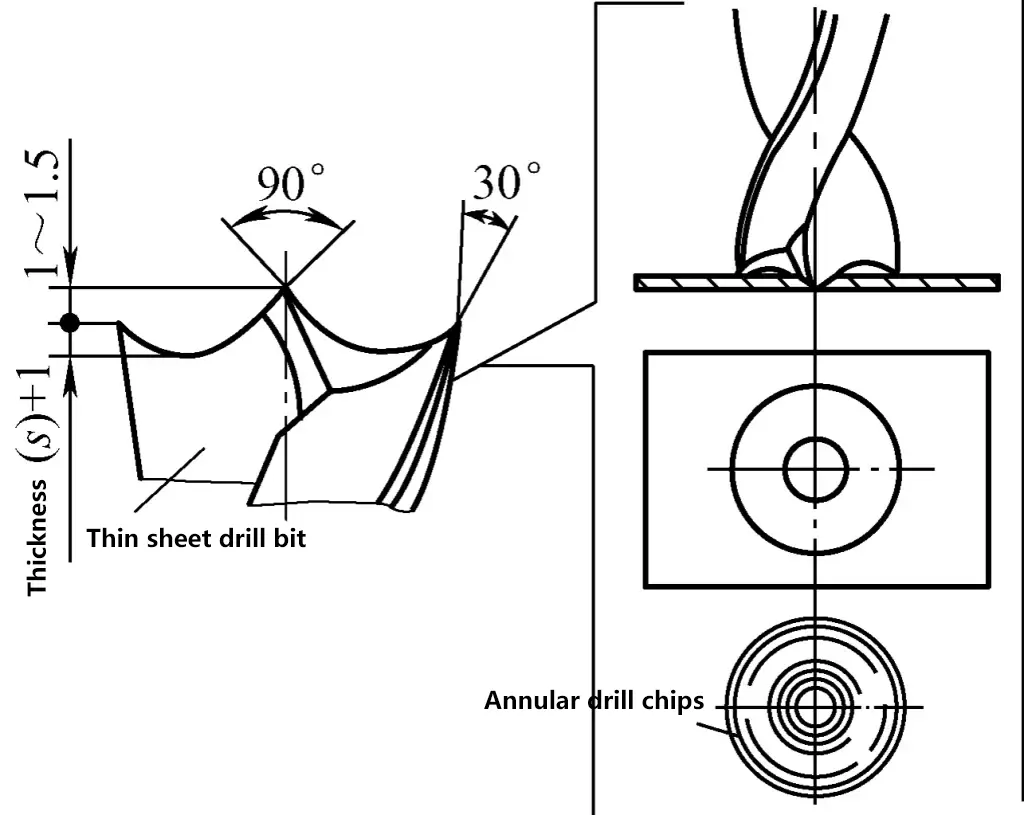

(1) Requisiti per l'affilatura delle punte per lamiere sottili

La punta per lamiere sottili è una punta elicoidale con i due taglienti principali rettificati a forma di arco (vedere Tabella 2 e Figura 9). L'altezza della punta è ridotta e i bordi esterni dei taglienti sono rettificati in punti di taglio affilati, con i due punti di taglio esterni più bassi di 0,5-1,5 mm rispetto al centro della punta.

In questo modo, durante la foratura, il centro della punta taglia per primo il pezzo, svolgendo una funzione di centratura. Poi, sfruttando la deformazione del pezzo verso il basso, le due punte esterne entrano nel pezzo. Mentre il centro della punta non è ancora penetrato nel pezzo, le due punte taglienti hanno già inciso una scanalatura anulare sul pezzo e tagliano rapidamente il foro richiesto.

Inoltre, durante la rettifica, i due punti di taglio esterni devono trovarsi alla stessa altezza e la lunghezza dei bordi di taglio dai due punti di taglio al centro del punto di foratura deve essere coerente. In questo modo si garantisce che i fori praticati nei pezzi in lamiera sottile soddisfino i requisiti, con fori rotondi e lisci.

Tabella 2 Forma e parametri geometrici della sezione di taglio del trapano a piastra sottile

| Diametro della punta D | Lunghezza del bordo dello scalpello b | Altezza del punto h | Raggio dell'arco R | Profondità dell'arco h′ | Angolo del bordo interno 2φ′ | Angolo di taglio ε | Angolo di spoglia interno γo | Angolo di rilievo dell'arco αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Utilizzo di un arco singolo connessione | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Utilizzo del doppio arco connessione | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Nota: δ è lo spessore del materiale.

(2) Metodo di rettifica per punte a piastra sottile

1) Rettificare l'angolo di punta del bordo interno 2φ' a 110°.

2) Modificare il bordo dello scalpello del trapano in base alla Tabella 2.

3) Affilare il tagliente a forma di arco (chiamato anche scanalatura a mezzaluna). Come illustrato nella Figura 10, posizionare prima il tagliente principale della punta in posizione orizzontale, con l'asse della punta che forma un angolo di 55° con il lato della mola e la coda della punta che forma un angolo αfR con il piano orizzontale (per formare l'angolo di rilievo dell'arco).

Avvicinare il trapano all'angolo arrotondato della mola, con la punta all'incirca alla stessa altezza del centro della mola. Se l'angolo arrotondato della mola è piccolo, il trapano deve essere leggermente ruotato sul piano orizzontale per ottenere il valore R richiesto.

Durante l'affilatura, la punta non deve essere fatta oscillare su e giù sul piano verticale o ruotata attorno al proprio asse. In caso contrario, il bordo dello scalpello diventerà a forma di S, l'angolo del bordo dello scalpello diminuirà e la forma dell'arco non sarà simmetrica. Il bordo dritto esterno deve essere mantenuto per lo più piatto per garantire angoli di rilievo positivi su entrambi i lati del bordo dell'arco e un angolo del bordo dello scalpello adeguato. Per garantire la simmetria della punta e degli archi su entrambi i lati, quando si capovolge la punta di 180° per molare l'altro tagliente a forma di arco, la sua posizione spaziale deve rimanere invariata.

Per ottenere questo risultato, è necessario padroneggiare i seguenti punti chiave del funzionamento: In primo luogo, la mano che tiene il trapano come supporto di posizionamento deve appoggiare il polso o le dita su un oggetto fisso (come una piastra di arresto) e mantenere inalterate la posizione e la postura; in secondo luogo, la posizione della mano che tiene il trapano non deve cambiare; in terzo luogo, la posizione in piedi e la postura operativa dell'operatore devono rimanere invariate.

Dopo la rettifica, la forma e le dimensioni di ogni pezzo possono essere controllate per verificarne la correttezza attraverso l'ispezione visiva o l'utilizzo di strumenti come righelli in acciaio o misuratori di raggio.

3. Metodi di utilizzo e precauzioni per le comuni macchine di perforazione

(1) Utilizzo di macchine per la foratura da banco (trapani da banco)

1) Struttura di un trapano a colonna

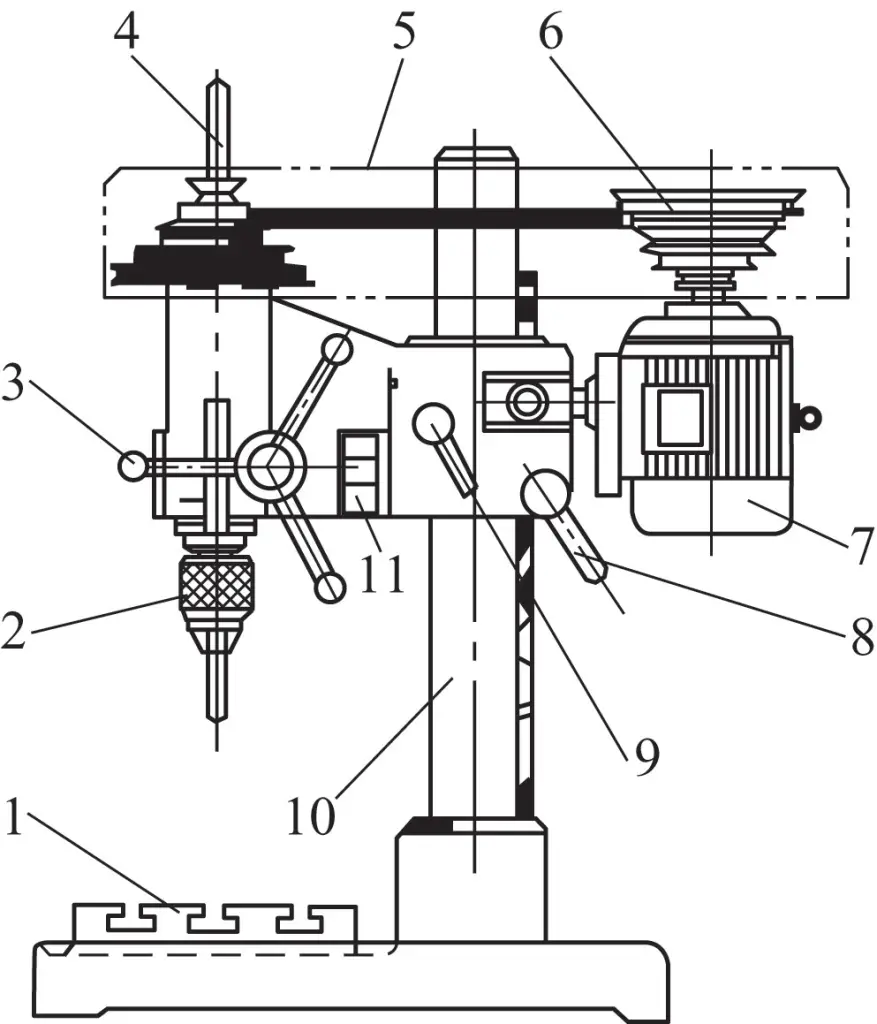

Come mostrato nella Figura 11, la velocità del mandrino di un trapano da banco è generalmente elevata e può essere regolata cambiando la posizione della cinghia trapezoidale sulla puleggia. Il movimento di avanzamento del mandrino è manuale. Per adattarsi alle diverse dimensioni dei pezzi, la testa del mandrino può spostarsi verso l'alto e verso il basso lungo la colonna dopo aver allentato la maniglia di bloccaggio.

1-Tavolo di lavoro per trapano

2-Mandrino per trapano

3 - Maniglia di alimentazione

4 mandrini

5-Coperchio della cinghia

Puleggia a 6 denti della cinghia trapezoidale

7-Motore

Maniglia a 8 posizioni

9 Maniglia di bloccaggio

A 10 colonne

11-Commutatore

2) Come utilizzare un trapano a colonna da banco

① Arrestare prima la macchina, quindi modificare la velocità.

Per cambiare la velocità, è sufficiente allentare la vite di fermo e spingere il motore verso l'operatore per allentare la cinghia di trasmissione, quindi modificare la posizione della cinghia sulla puleggia a gradini per ottenere la velocità desiderata.

Dopo aver modificato la velocità, il motore deve essere spinto indietro lontano dall'operatore per stringere la cinghia di trasmissione, quindi serrare la vite di fermo. Se la cinghia di trasmissione non viene serrata, durante la foratura il mandrino del trapano potrebbe smettere di ruotare a causa della coppia di foratura insufficiente dovuta allo slittamento della cinghia, con il rischio di rompere la punta.

② Allentare l'impugnatura, ruotare la manovella e la testa del trapano può muoversi su e giù lungo la colonna per regolare l'altezza della punta. Dopo la regolazione, l'impugnatura deve essere bloccata.

③ Il mandrino deve ruotare in senso orario (cioè in avanti) durante la foratura.

Non è consentito utilizzare il mandrino del trapano per bloccare pezzi cilindrici per altre operazioni, come la lucidatura di superfici.

3) Manutenzione del trapano a colonna

- Quando si eseguono fori passanti, è necessario posizionare un blocco di supporto sotto il pezzo da lavorare per evitare di danneggiare la superficie del piano di lavoro.

- Durante l'uso, la superficie del piano di lavoro deve essere mantenuta pulita.

- L'olio di lubrificazione deve essere aggiunto regolarmente.

(2) Uso del trapano a colonna

1) Caratteristiche strutturali del trapano a colonna

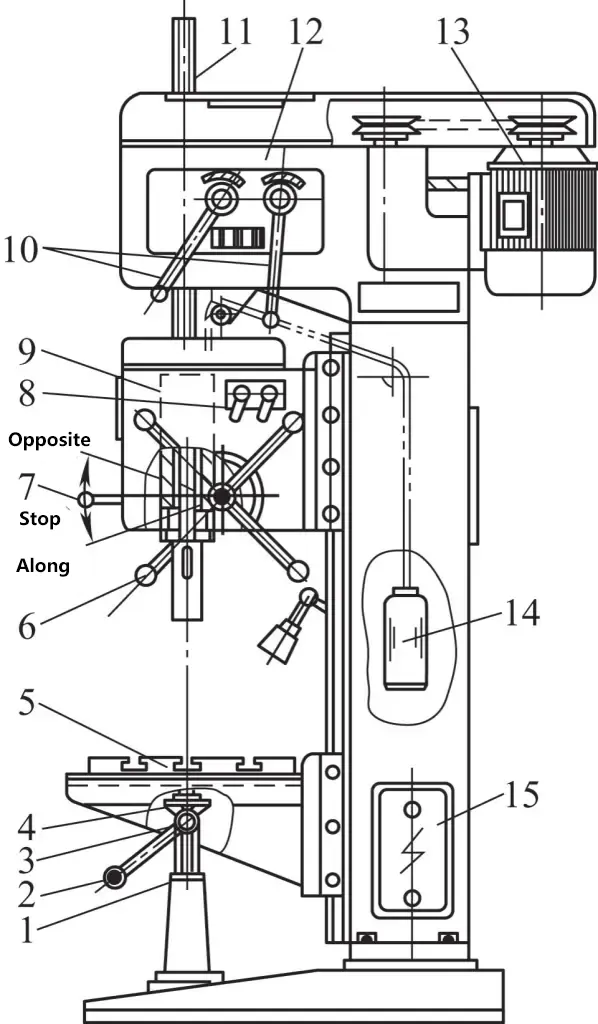

Come illustrato nella Figura 12, rispetto al trapano a colonna, il trapano a colonna presenta i seguenti vantaggi:

Vite a 1 testa

2-Maniglia di sollevamento

3-Riduttore angolare piccolo

4-Riduttore conico di grandi dimensioni

5-tavolo da lavoro

6 - Maniglia di alimentazione

Maniglia di avvio 7

8-Maniglia di regolazione dell'alimentazione

9-Cassetta di alimentazione

Impugnatura di cambio a 10 velocità

11 - Asta di perforazione

Scatola a 12 ingranaggi

13-Motore elettrico

14-Peso di bilanciamento

15-Control box

- Ampia gamma di diametri di foratura.

- Grazie all'utilizzo di un riduttore per il cambio di velocità, è disponibile un'ampia gamma di velocità. Cambiando la posizione delle due maniglie di comando sul riduttore, è possibile ottenere le velocità indicate sulla targhetta.

- Allentando la maniglia di bloccaggio e azionando la maniglia di sollevamento, il piano di lavoro può essere sollevato, abbassato o ruotato (è possibile una rotazione di 360°).

- Una pompa e un motore di raffreddamento sono installati sulla sporgenza della base sul lato sinistro della colonna. Avviando il motore di raffreddamento, il fluido di taglio viene erogato per raffreddare e lubrificare l'utensile.

Rispetto alle foratrici radiali, lo svantaggio delle foratrici verticali è che quando si eseguono più fori, il pezzo da lavorare deve essere spostato e posizionato per ogni foro. Se i fori da lavorare sono molti su un'unica superficie, l'utilizzo diventa molto scomodo. Pertanto, in questi casi, l'utilizzo di una foratrice radiale con mandrino mobile è molto più conveniente per la lavorazione.

2) Precauzioni per l'uso

- Prima del funzionamento, verificare accuratamente che tutti i meccanismi operativi funzionino normalmente. Pulire le guide della colonna con un filo di cotone fine e lubrificare secondo il grado di olio specificato.

- La scatola del mandrino della perforatrice verticale deve essere bloccata in posizione prima dell'uso.

- Prima della foratura, il piano di lavoro, il pezzo, l'attrezzatura e l'utensile da taglio devono essere allineati e fissati.

- Selezionare correttamente la velocità del mandrino e la velocità di avanzamento e non sovraccaricare la macchina.

- Quando si fora oltre il piano di lavoro, il pezzo deve essere installato in modo stabile. Per la foratrice verticale Z5140, non è consentito azionare la maniglia di cambio velocità per cambiare velocità durante il funzionamento o l'alimentazione automatica. Se è necessario cambiare la velocità, è possibile farlo solo quando il mandrino è completamente fermo. L'installazione e la rimozione degli utensili da taglio e la misurazione dei pezzi devono essere effettuate a macchina ferma. Non è consentito tenere il pezzo in lavorazione direttamente con le mani per la foratura ed è vietato indossare guanti durante il funzionamento. Se durante il funzionamento si rilevano rumori anomali, arrestare immediatamente la macchina per controllare ed eliminare il guasto.

(3) Utilizzo di macchine di perforazione radiali

1) Caratteristiche strutturali delle perforatrici radiali

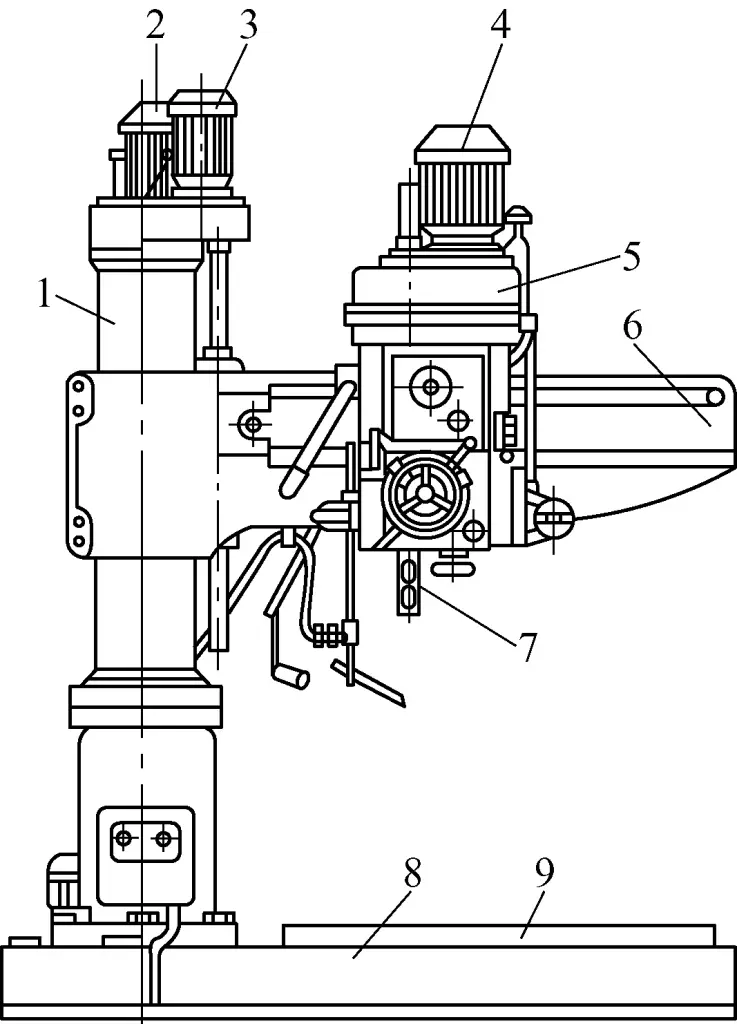

Come mostrato nella Figura 13, il pezzo da lavorare è installato sulla base 8 o sul piano di lavoro 9 sopra la base. Il riduttore 5 è montato sul braccio 6, che può ruotare attorno alla colonna verticale 1 e muoversi avanti e indietro lungo la guida orizzontale del braccio. Questi due movimenti consentono di regolare l'asta di perforazione in qualsiasi posizione all'interno del campo di lavoro della macchina.

A 1 colonna

Motore di rotazione a 2 bracci

Motore di sollevamento a 3 bracci

Motore a 4 canali

Scatola a 5 ingranaggi

A 6 bracci

7 - Asta per trapano

Base 8

9-Tavolo da lavoro

Pertanto, durante la lavorazione di pezzi con fori multipli su una foratrice radiale, il pezzo può rimanere fermo. Regolando la posizione del braccio e del riduttore sul braccio, è possibile allinearsi ai centri dei fori. Inoltre, il braccio può essere sollevato e abbassato lungo la colonna, consentendo di regolare l'altezza del riduttore in base all'altezza dell'area di lavorazione del pezzo.

2) Precauzioni per l'utilizzo di una perforatrice radiale

① Prima di avviare l'apparecchiatura, è necessario farla funzionare a bassa velocità. Iniziare a lavorare solo dopo che il meccanismo idraulico, il meccanismo di trasmissione e il sistema di lubrificazione hanno funzionato normalmente.

Quando si caricano o scaricano pezzi o attrezzature, allontanare il braccio e prestare attenzione all'ambiente circostante per evitare incidenti da collisione.

③ Il pezzo da lavorare deve essere fissato saldamente. Quando si eseguono fori passanti, la superficie inferiore del pezzo deve essere adeguatamente sostenuta con blocchi per evitare di danneggiare l'apparecchiatura.

Quando si allinea la posizione del pezzo prima della foratura, allentare il dispositivo di bloccaggio e regolare la lunghezza del mandrino sporgente in base alla profondità di foratura. L'altezza della punta radiale deve essere regolata in modo appropriato, non troppo alto.

La sequenza di questa operazione è la seguente: determinare la posizione del pezzo, ruotare il braccio; spostare il cambio; abbassare il mandrino per posizionare l'utensile; bloccare il braccio e il cambio.

Quando si regola l'avanzamento automatico per la profondità di foratura, portare prima la punta a contatto con il pezzo, quindi regolare il blocco di fine corsa dell'avanzamento al valore di profondità richiesto e bloccarlo.

⑥ Durante il processo di lavorazione, il braccio e il riduttore devono essere bloccati.

Ricordarsi di arrestare la macchina prima di cambiare velocità durante la foratura.

⑧ Fare attenzione a non sovraccaricare la perforatrice durante il funzionamento. Se si verificano rumori o vibrazioni anomale, arrestare immediatamente la macchina per l'ispezione e la risoluzione dei problemi.

Durante il processo di foratura, non arrestare la macchina prima che la punta sia stata estratta dal pezzo; in caso di inversione, attendere l'arresto del mandrino prima di ripartire.

Al termine della foratura, tutte le maniglie devono essere messe in posizione di non lavoro, la scatola del cambio deve essere parcheggiata vicino alla colonna, il braccio deve essere abbassato in una posizione adeguata e quindi l'alimentazione deve essere interrotta.

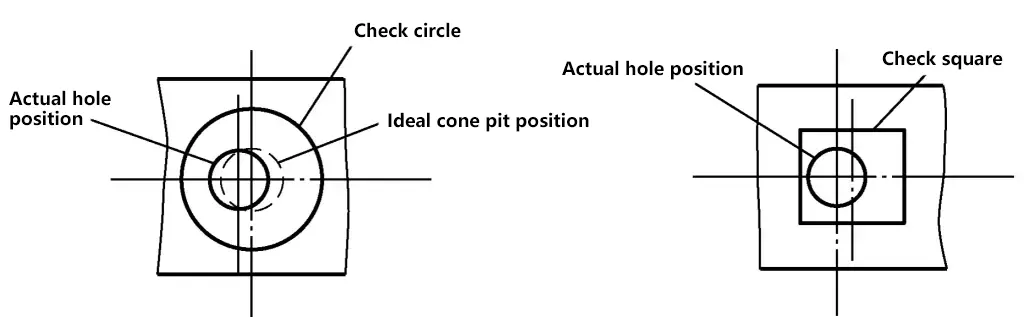

4. Processi comuni di scribing e foratura

(1) Scorrimento del pezzo prima della foratura

1) Utilizzo di strumenti di taglio per la foratura

- Tracciare le linee di centratura trasversali sul pezzo in base ai requisiti dimensionali della posizione di foratura.

- Utilizzare un punzone centrale per fare un segno di punzonatura centrale all'intersezione della croce (il segno di punzonatura deve essere piccolo e posizionato con precisione).

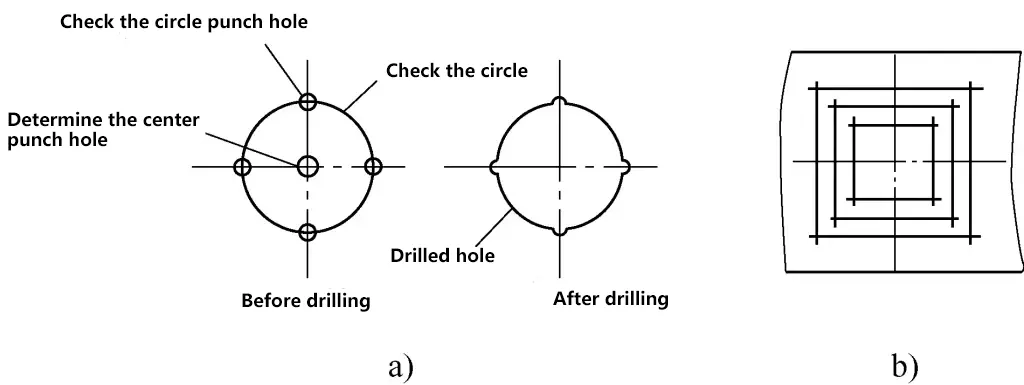

- Come mostrato nella Figura 14, tracciare le linee del diametro del foro (cerchio di controllo) o le linee quadrate di controllo in base alle dimensioni del foro, per controllare e allineare la posizione di foratura durante la foratura.

- Ingrandire il segno del punzone centrale per garantire un centraggio preciso quando si inizia a forare.

a) Cerchio di controllo

b) Quadro di controllo

2) Utilizzo di dime per incidere e forare

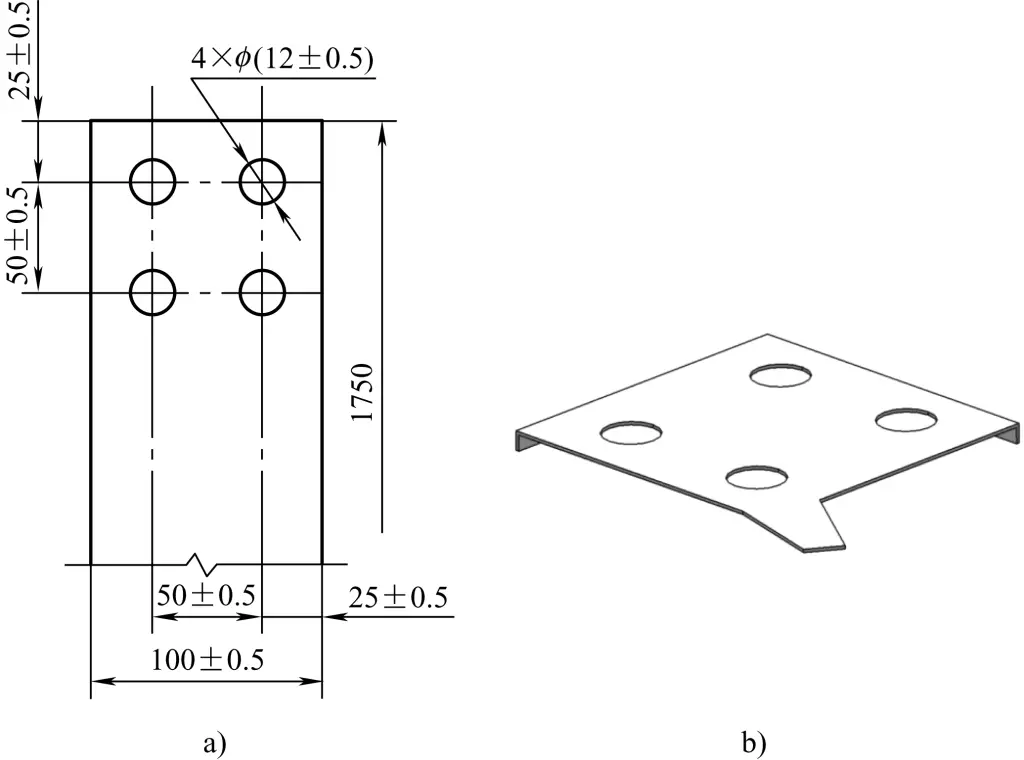

La Figura 15 mostra una lastra stretta e lunga da forare, in cui è difficile utilizzare strumenti di incisione (come i misuratori di altezza) e ausili di incisione (come piattaforme di incisione, blocchi a V, ecc.) per un'incisione precisa. Pertanto, è necessario utilizzare una dima di incisione. Posizionare la dima sulla piastra, allinearle, quindi utilizzare uno scriba per tracciare i cerchi di lavorazione per i quattro fori e utilizzare un punzone centrale per fare i segni di centratura per la foratura.

a) Dimensioni di foratura della linea principale

b) Sagoma di foratura

(2) Bloccaggio della punta del trapano

1) Serraggio di punte a gambo diritto

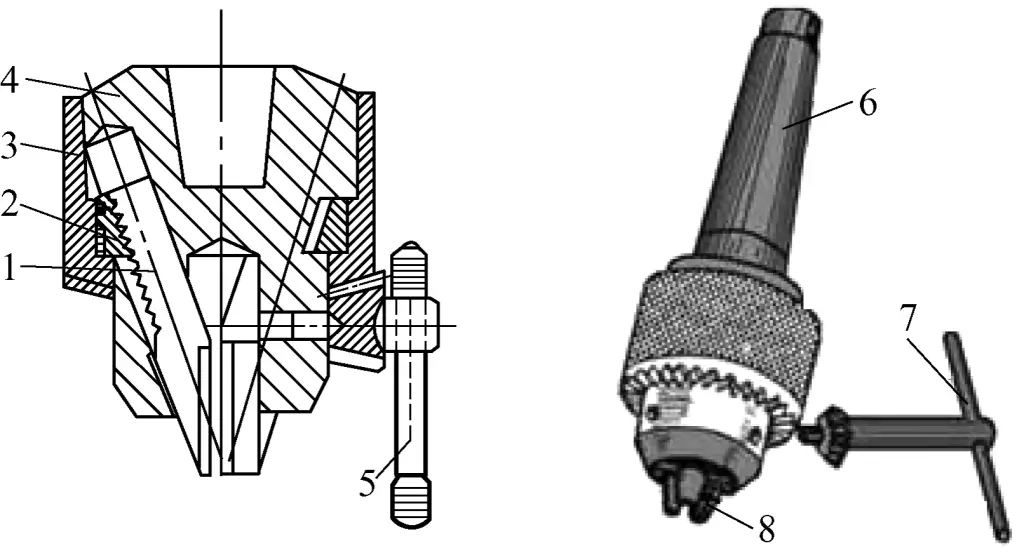

Le punte a gambo dritto con diametro inferiore a ϕ13 mm vengono tenute in mandrini per trapano. La Figura 16 mostra la struttura e il metodo di utilizzo di un mandrino comune.

1-Gambe

Dado a 2 anelli

Manicotto a 3 mandrini

Corpo a 4 mandrini

5 chiavi

6-Corrisponde al foro del cono del mandrino del trapano a colonna

7-Tasto di pressione del trapano

8-Ganasce autocentranti

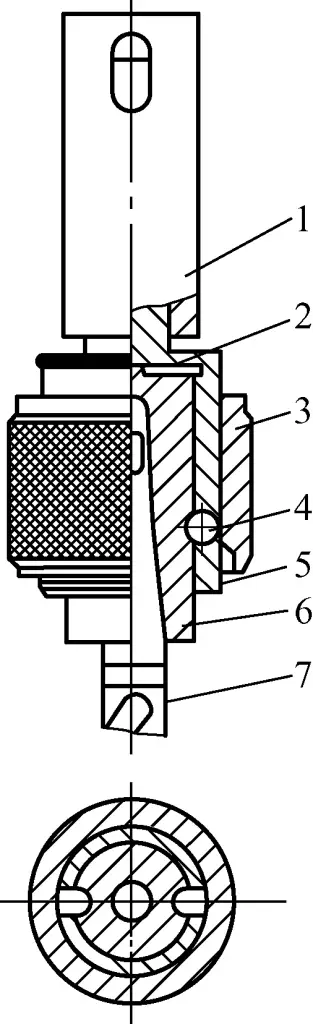

La Figura 17 mostra la struttura di un mandrino a cambio rapido. Per utilizzarlo, spingere manualmente il manicotto esterno verso l'alto fino a toccare l'anello elastico. Quindi inserire il manicotto di foratura con l'utensile nel corpo del mandrino. A questo punto, le sfere d'acciaio in due posizioni simmetriche vengono spinte verso l'esterno e la parte delle sfere d'acciaio che sporge all'esterno del corpo del mandrino entra nello spazio anulare sul fondo del manicotto esterno.

1-Mandrino per trapano

Corpo del mandrino a 2 manicotti

3 Anello di bloccaggio

4-Sfera d'acciaio

Clip a 5 molle

6 maniche

Trapano a 7 torsioni

Quando la tacca nella parte superiore della bussola di foratura si innesta nella chiave di azionamento, la sua scanalatura semicircolare si allinea con la posizione delle sfere d'acciaio. Quando il manicotto esterno si abbassa, spinge la parte esposta delle sfere d'acciaio nella scanalatura semicircolare del manicotto di foratura, bloccandolo in posizione. In questo modo, la forza del mandrino del trapano viene trasmessa attraverso la chiave di azionamento alla bussola e all'utensile intercambiabili, consentendo il taglio.

L'utilizzo di questo tipo di mandrino consente di cambiare gli utensili senza fermare la macchina. È possibile preparare in anticipo diversi manicotti per trapano in base alle dimensioni del gambo dei vari utensili, e gli utensili necessari possono essere assemblati con i manicotti per trapano, pronti per iniziare il lavoro in qualsiasi momento.

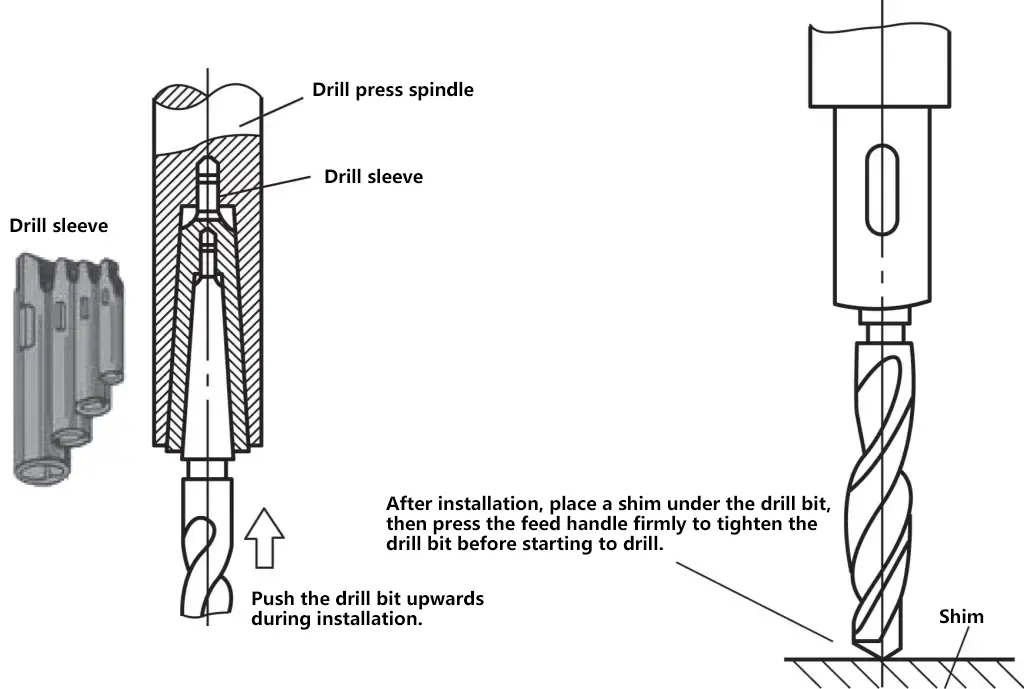

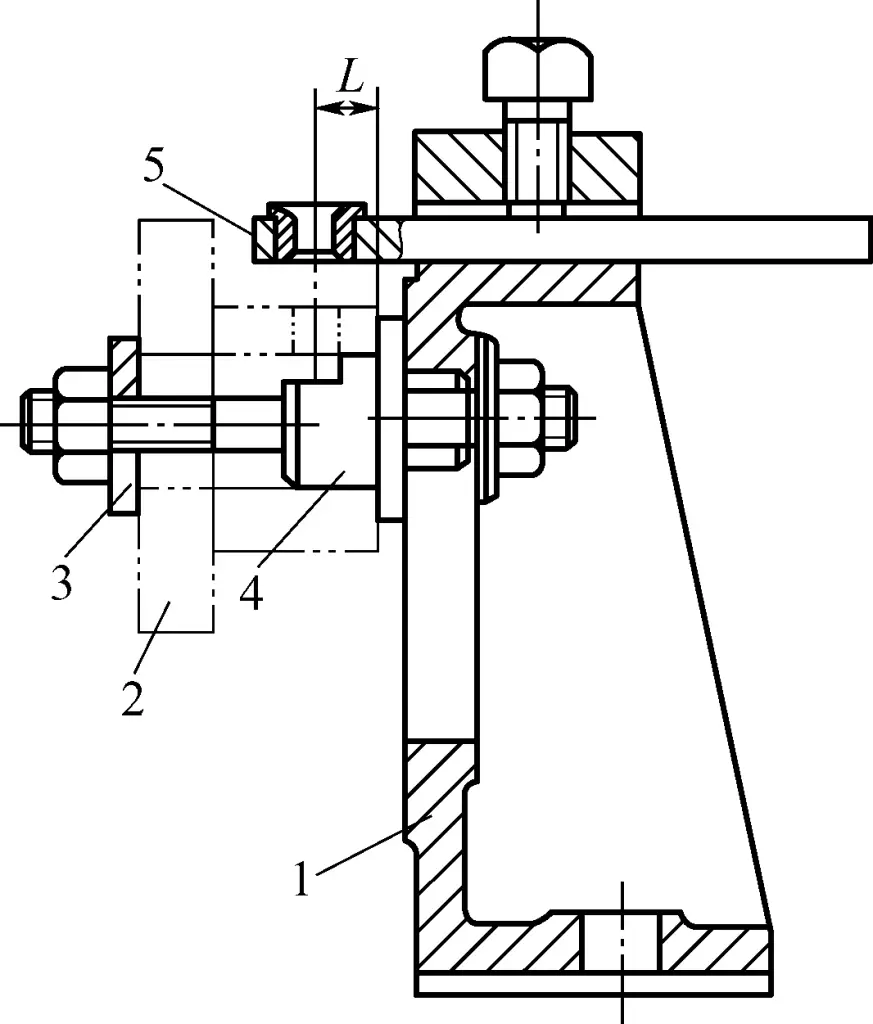

2) Serraggio di punte a gambo conico

Le punte con diametro superiore a ϕ13 mm sono solitamente punte con cono Morse. Quando il diametro della punta è più piccolo, a volte non può essere adattato direttamente al foro conico del mandrino di un trapano verticale o radiale (i fori conici del mandrino del trapano verticale sono di solito cono Morse n. 3 o 4, i fori conici del mandrino del trapano radiale sono di solito cono Morse n. 5 o 6), quindi è necessario utilizzare diverse bussole per l'adattamento.

Esistono cinque misure di bussole per punte Morse. In genere, il cono esterno di ogni misura è di una misura più grande del cono interno. Ad esempio, un manicotto n. 1 ha un foro interno con cono Morse n. 1 e un cono esterno con cono Morse n. 2; un manicotto n. 2 ha un foro interno con cono Morse n. 2 e un cono esterno con cono Morse n. 3, e così via.

La Figura 18 mostra il metodo di installazione dei manicotti di perforazione e la Figura 19 mostra il metodo di rimozione dei manicotti di perforazione.

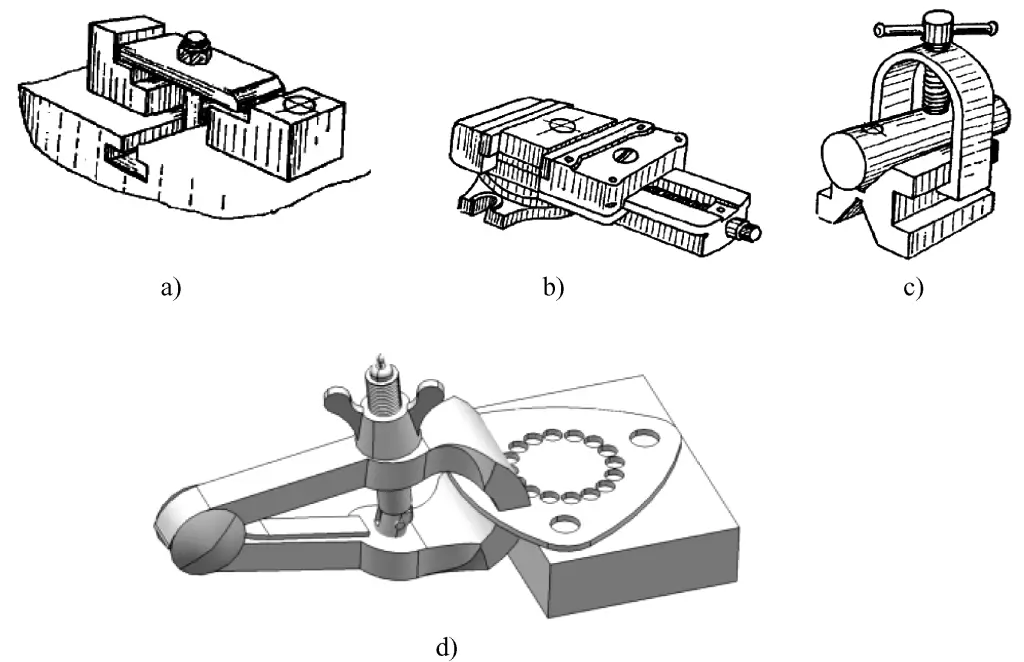

(3) Bloccaggio del pezzo

Quando si eseguono fori in un pezzo, è necessario adottare diversi metodi di serraggio (posizionamento e fissaggio) in base alla forma del pezzo, all'entità della forza di foratura (o alla dimensione del diametro del foro) e ad altri fattori per garantire la qualità e la sicurezza della foratura.

I metodi di serraggio di base comunemente utilizzati sono i seguenti:

1) I pezzi piatti possono essere bloccati con una morsa da macchina.

Come mostrato nella Figura 20a, durante il serraggio, assicurarsi che la superficie del pezzo sia perpendicolare alla punta. Quando si eseguono fori di diametro maggiore, la morsa della macchina deve essere fissata con bulloni e piastre di serraggio. Quando si eseguono fori passanti su un pezzo tenuto in una morsa da banco, posizionare un blocco distanziatore sotto il pezzo per creare spazio per l'uscita della punta, evitando di danneggiare la morsa.

a) Utilizzo di una morsa per macchine

b) Utilizzo di un blocco a V

c) Utilizzando un morsetto a gradini

d) Utilizzando una morsa manuale

2) I pezzi cilindrici possono essere bloccati mediante un blocco a V.

Come mostrato nella Figura 20b, durante il serraggio, assicurarsi che l'asse della punta sia allineato con il piano centrale simmetrico del blocco V per garantire che la linea centrale del foro praticato passi attraverso l'asse del pezzo.

3) Per i pezzi più grandi o scomodi da bloccare con la morsa della macchina, è possibile fissarli direttamente alla tavola di foratura utilizzando piastre di serraggio, bulloni e dadi. Come mostrato nella Figura 20c, quando si imposta la piastra di serraggio, tenere presente che il distanziatore deve essere il più vicino possibile al pezzo da lavorare per aumentare la forza di serraggio sul pezzo ed evitare che la piastra di serraggio si pieghi o si deformi.

I bulloni della piastra di serraggio devono essere il più vicino possibile al pezzo e il distanziatore deve essere leggermente più alto della superficie di serraggio del pezzo per garantire una maggiore forza di serraggio e impedire che il pezzo si muova durante il processo di serraggio. Se la superficie di serraggio è una superficie lavorata, utilizzare un cuscinetto di protezione per evitare segni di impronta.

4) Come mostrato nella Figura 20d, quando si eseguono piccoli fori in pezzi di piccole dimensioni o in lastre sottili, il pezzo può essere posizionato su un blocco di posizionamento e bloccato con una morsa manuale.

(4) Selezione dei parametri di taglio

1) Concetto di parametri di taglio

La velocità di taglio per la perforazione si riferisce alla velocità lineare di un punto del diametro della punta durante la perforazione. La relazione tra la velocità di taglio v e la velocità di rotazione n è la seguente

v =πdn/1000

Dove d è il diametro della punta (mm); n è la velocità di rotazione del mandrino (r/min).

② Velocità di avanzamento f

La velocità di avanzamento si riferisce alla distanza percorsa dalla punta lungo l'asse del mandrino per ogni giro del mandrino.

2) Metodi generali per la selezione della velocità di rotazione e dell'avanzamento

Per quanto riguarda la rugosità superficiale dei fori, la velocità di taglio ha solitamente un impatto maggiore rispetto alla velocità di avanzamento, mentre per l'efficienza della foratura, la velocità di avanzamento ha un impatto maggiore rispetto alla velocità di taglio. In generale, la velocità di avanzamento ha un impatto maggiore della velocità di rotazione. La velocità di rotazione e l'avanzamento per la foratura devono essere considerati in base a fattori quali la durezza del materiale del pezzo, la resistenza, il diametro del foro, la profondità e la rugosità superficiale richiesta del foro lavorato.

In generale: Quando si forano materiali morbidi come l'acciaio dolce (per lo più acciaio a basso tenore di carbonio) e materiali non ferrosi metalliPer la foratura di materiali duri (come l'acciaio ad alto tenore di carbonio e la ghisa), la velocità di rotazione deve essere relativamente alta e la velocità di avanzamento relativamente bassa.

Quando si eseguono fori di piccolo diametro, la velocità di rotazione deve essere maggiore e la velocità di avanzamento deve essere minore; quando si eseguono fori di grande diametro, la velocità di rotazione deve essere minore e la velocità di avanzamento deve essere maggiore; per la foratura profonda, sia la velocità di taglio che la velocità di avanzamento devono essere selezionate a valori inferiori. Per una selezione specifica, fare riferimento ai manuali di taglio pertinenti.

(5) Perforazione di prova

1) Posizionamento del trapano

Il posizionamento del trapano a cui si fa riferimento è il processo di posizionamento della punta del trapano nel segno di punzonatura centrale prima della foratura. Il metodo specifico è il seguente: prima di avviare la pressa, abbassare la punta del trapano, posizionare la punta del trapano nel segno di punzonatura centrale, quindi sollevare la punta del trapano, ruotare manualmente la punta del trapano in senso antiorario e abbassare nuovamente la punta del trapano. Se la punta del trapano rientra con precisione nel segno di punzonatura centrale, significa che la punta del trapano è allineata con il centro del foro (osservare in due direzioni perpendicolari).

Se la punta del trapano non cade nel segno di punzonatura centrale, ciò indica un errore di allineamento. Spostare leggermente la posizione del pezzo e ripetere il processo di posizionamento finché la punta non cade al centro del segno di punzonatura centrale.

2) Foratura di prova

Come mostrato nella Figura 21, dopo il corretto posizionamento, è necessario praticare prima una fossa poco profonda, con un diametro pari a circa 1/3 del diametro effettivo del foro. Se il foro conico non è concentrico con la linea di circonferenza del foro tracciata o non è equidistante dai bordi della linea quadrata, significa che la posizione del foro è decentrata. A questo punto, è possibile spostare il pezzo da lavorare o il mandrino della pressa perforatrice (se si esegue la foratura con una punta radiale) per la regolazione.

I punti chiave per la regolazione sono Abbassare la punta con un avanzamento molto ridotto mentre si spinge lentamente il pezzo nella stessa direzione della deviazione, regolando gradualmente. Si noti inoltre che se il cerchio esterno del foro conico di prova ha già raggiunto le dimensioni del diametro del foro e la posizione del foro è ancora obliqua, sarà difficile correggere ulteriormente.

(6) Funzionamento dell'alimentazione manuale

Una volta che la perforazione di prova soddisfa i requisiti di posizione del foro, la perforazione può continuare.

Come illustrato nella Figura 22, durante l'avanzamento manuale, la forza applicata non deve causare la flessione della punta, per evitare l'inclinazione dell'asse del foro; quando si eseguono fori di piccolo diametro o profondi, la forza di avanzamento deve essere ridotta e la punta deve essere ritratta frequentemente per rimuovere i trucioli, per evitare l'intasamento dei trucioli e la rottura della punta. Quando la profondità di foratura raggiunge 3 volte il diametro, è necessario ritrarre la punta per rimuovere i trucioli; quando il foro sta per essere attraversato, la forza di avanzamento deve essere ridotta per evitare un avanzamento eccessivo e improvviso, che aumenta la resistenza al taglio e causa la rottura della punta o incidenti in cui il pezzo ruota con la punta.

5. Metodi di perforazione per diversi tipi di fori

(1) Foratura di pezzi in lamiera sottile

1) Foratura con punte per piastre sottili

Quando si forano piastre sottili con punte elicoidali standard, la punta perde facilmente il controllo del centraggio, dando luogo a fori poligonali (vedere Figura 23). Se la velocità di avanzamento è elevata, possono verificarsi incidenti di "immersione" o rottura della punta. Pertanto, per la foratura di piastre sottili si dovrebbero utilizzare punte per piastre sottili, come mostrato nella Figura 24.

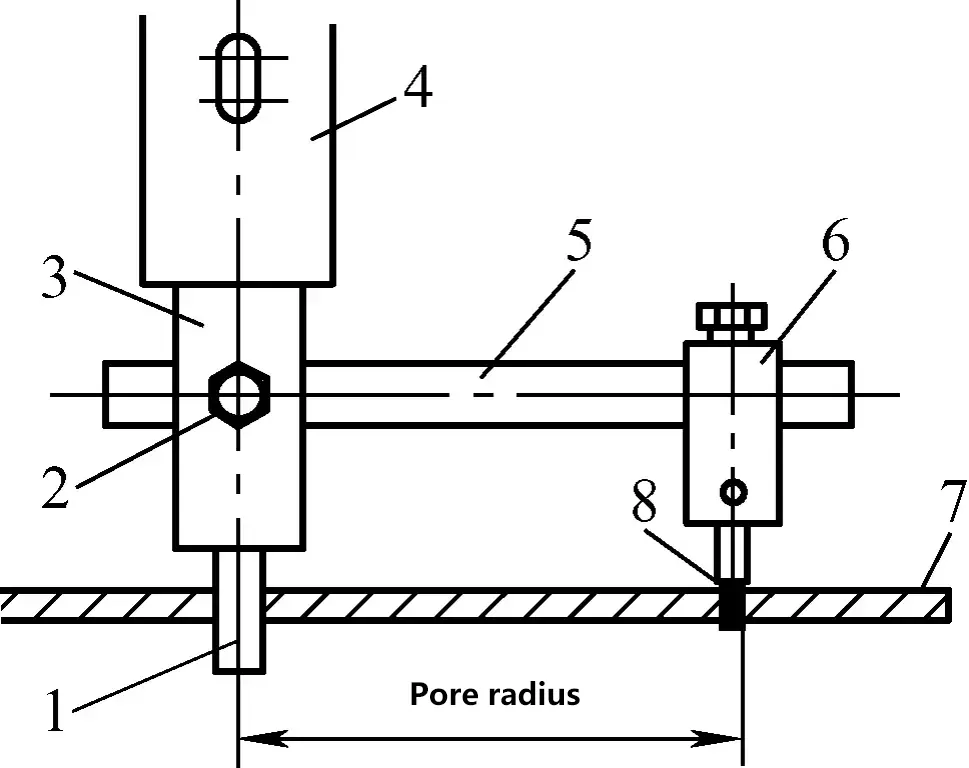

2) Metodo di taglio di grandi fori in lastre sottili utilizzando un'asta da taglio

Come illustrato nella Figura 25, per la realizzazione di fori di grandi dimensioni in piastre sottili, è possibile utilizzare il metodo dell'asta da taglio. Prima della foratura, il pezzo da lavorare deve essere fissato saldamente. Durante la foratura, la velocità del mandrino deve essere bassa e l'avanzamento ridotto. Quando il pezzo sta per essere tagliato, interrompere l'avanzamento e la parte non tagliata può essere eliminata con un martello.

1-Asta di guida

2-Vite di fissaggio

Asta da taglio 3

4-Mandrino per trapano

5-Supporto

6-Portautensili

7-Lastra d'acciaio sottile

8-Strumento di taglio

(2) Foratura su superficie esterna cilindrica

Come mostrato nella Figura 26, quando si eseguono fori perpendicolari all'asse e passanti per il centro sulla superficie esterna di un pezzo cilindrico, posizionare prima il pezzo cilindrico su un ferro a forma di V, quindi procedere come segue:

1-Pezzo cilindrico

2-Punta di trapano

3-Piastra di pressione

4-Shim

Righello a 5 quadretti

- Usare la punta del trapano per individuare la posizione centrale del ferro a V.

- Utilizzare un righello quadrato per trovare la linea centrale della faccia finale del pezzo.

- Allineare la punta del trapano al centro del foro, eseguire una foratura di prova e quindi eseguire il foro.

Se è richiesta un'elevata precisione per il foro praticato, anche il pezzo da lavorare deve essere fissato correttamente.

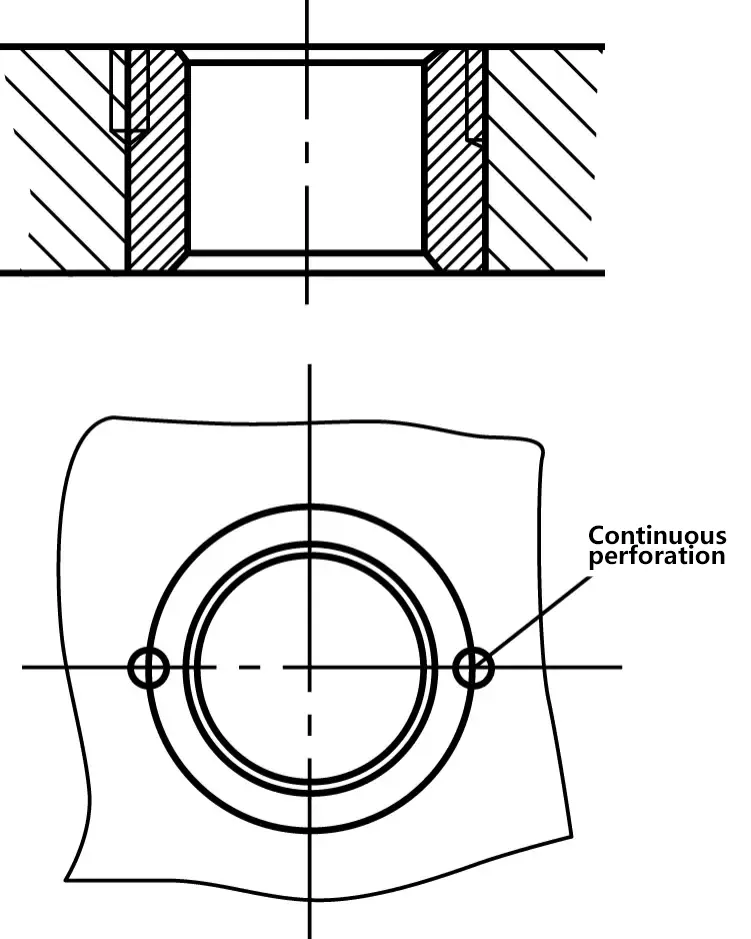

(3) Esecuzione di fori di collegamento

Per evitare lo spostamento relativo delle parti combinate, spesso si utilizzano perni o viti per il fissaggio, come mostrato nella Figura 27. Ciò richiede la realizzazione di fori tra due parti combinate, comunemente noti come fori di collegamento. Ciò richiede la realizzazione di fori tra due parti combinate, comunemente noti come fori di collegamento.

Quando si eseguono fori di collegamento, la punta tende spesso a deviare verso un lato del pezzo, soprattutto quando i due pezzi sono fatti di materiali diversi. La punta devia facilmente verso la parte di materiale più morbido, provocando un foro a semicerchio più grande sulla parte di materiale morbido e un foro a semicerchio più piccolo sulla parte di materiale duro. Pertanto, per prevenire o ridurre la deviazione del foro, è possibile adottare contemporaneamente le seguenti misure:

Misura 1: quando si esegue una marcatura centrale prima della foratura, la marcatura deve essere leggermente inclinata verso il lato più duro del materiale.

Misura 2: quando la profondità del foro da praticare non è elevata, provare a utilizzare una punta corta o ad accorciare la lunghezza della punta che sporge dal mandrino, appena più lunga della profondità del foro. In questo modo si aumenta la rigidità della punta e si riduce la sua flessione durante il processo di foratura.

Misura 3: rettificare il bordo dello scalpello della punta a meno di 0,5 mm, riducendo così la resistenza assiale della parte del bordo dello scalpello del centro di foratura. Questo non solo facilita il posizionamento preciso del centro di foratura all'inizio, ma riduce anche la deviazione dovuta all'affilatura della punta.

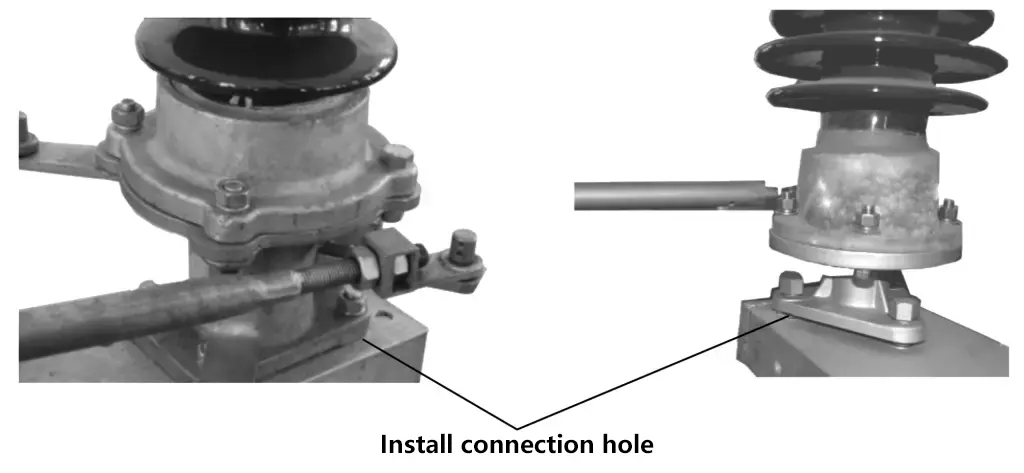

(4) Fori corrispondenti

Durante l'installazione in loco o gli interventi di manutenzione, è spesso necessario far coincidere i fori, come mostrato nella Figura 28. Dalla Figura 28, si può notare che i fori nella base dell'apparecchiatura sono già stati realizzati durante la produzione, il che richiede la realizzazione di fori di collegamento per i bulloni nel telaio della base di installazione (canale in acciaio) attraverso il metodo della corrispondenza dei fori.

I metodi più comuni per far combaciare i fori durante i lavori di installazione includono:

1) Dopo aver misurato la posizione dei fori esistenti (diametro e distanza tra i fori), segnare le linee di diametro e di posizione dei fori sulla superficie da forare (ad esempio la superficie superiore del canale di installazione in acciaio) e procedere alla foratura.

2) Utilizzare il metodo di marcatura (fare riferimento all'Unità 3 Marcatura per i dettagli sulla marcatura) per determinare il centro del foro corrispondente, quindi procedere alla foratura.

3) Allineare le due parti da forare nella posizione corretta e bloccarle insieme. Quindi, utilizzando una punta dello stesso diametro del foro esistente, guidarla attraverso il foro esistente per creare una fossa poco profonda che segni la posizione del foro da praticare sulla superficie da lavorare (ad esempio la superficie superiore dell'acciaio del canale di installazione). Rimuovere la parte con il foro esistente e procedere con la foratura.

(5) Utilizzo delle dime di perforazione per le operazioni di perforazione

Quando si eseguono fori in lotti, le dime di foratura possono essere utilizzate come strumenti di guida per la foratura. Questo metodo non solo migliora l'efficienza della foratura, ma garantisce anche i requisiti di qualità della foratura, come mostrato nella Figura 29.

1-Corpo trapano

2 pezzi

3-Lavatrice aperta

Albero a 4 centri

5-Modello di foratura

(6) Processo di foratura di piccoli fori

1) Problemi nella foratura di piccoli fori

- Il diametro ridotto del foro comporta una forza di perforazione insufficiente e difficoltà nella rimozione dei trucioli, rendendo la punta incline alla rottura.

- Come già detto, quando si eseguono fori di piccole dimensioni, è necessario utilizzare una velocità di rotazione più elevata. La temperatura di taglio nell'area di contatto tra la punta e il pezzo da lavorare è relativamente alta e difficile da dissipare, causando una rapida usura della punta.

- Durante la foratura si utilizza generalmente l'avanzamento manuale, che rende difficile mantenere una forza di avanzamento uniforme. Una leggera disattenzione può facilmente danneggiare la punta.

- La punta del trapano ha una scarsa rigidità e si piega facilmente, soprattutto quando la punta incontra punti alti o eccessivamente duri, facendo deviare la punta dalla sua posizione originale. Questo non solo comporta una posizione obliqua del foro, ma anche una facile rottura della punta.

2) Metodi comuni per la foratura di piccoli fori

I diversi requisiti per la lavorazione di piccoli fori portano a metodi di lavorazione diversi, pertanto il piano di processo di perforazione deve essere determinato in base alle circostanze specifiche. Di seguito sono riportati alcuni metodi e precauzioni per la realizzazione di piccoli fori.

① Scegliere un trapano di maggiore precisione. I trapani di maggiore precisione hanno una migliore precisione di rotazione del mandrino, con conseguente minore oscillazione della punta e riduzione della forza assiale durante la foratura, che contribuisce a migliorare la stabilità della foratura.

② Per prima cosa utilizzare un trapano centrale per creare un foro di centraggio, quindi utilizzare una punta di diametro ridotto per la foratura.

Quando il diametro della punta è troppo piccolo per essere serrato da un mandrino universale, non avvolgere il gambo del trapano con carta vetrata o carta per ispessirlo per il serraggio. Utilizzare invece un piccolo mandrino per trapano o un mandrino specializzato. Esistono molti tipi di mandrini per trapano specializzati, ma i loro principi di serraggio sono fondamentalmente gli stessi. Ad esempio, un mandrino elastico, come mostrato nella Figura 30, può essere utilizzato per bloccare piccole punte.

Quando si utilizza il mandrino elastico mostrato nella Figura 30, selezionare il cono esterno e le dimensioni in base al diametro della punta da bloccare. Il foro interno d deve essere di 0,05 mm più grande del diametro della punta da serrare.

Per prima cosa, inserire il mandrino nel foro conico del mandrino della macchina perforatrice o nella bussola standard, quindi installare la punta e infine serrare il mandrino dall'estremità inferiore. A questo punto, il mandrino è sottoposto a una pressione radiale che costringe l'apertura elastica a contrarsi e a serrare saldamente la punta.

④ La velocità di taglio per la realizzazione di piccoli fori può essere scelta in base all'esperienza. Per i trapani di precisione generici, quando il diametro della punta è di 2-3 mm, la velocità di rotazione dovrebbe essere di 1500-2000 giri/min; per diametri della punta inferiori a 1 mm, la velocità di rotazione consigliata è di 2000-3000 giri/min.

Quando si inizia a praticare piccoli fori, la forza di avanzamento deve essere ridotta per evitare che la punta si pieghi e scivoli, garantendo la corretta posizione iniziale del foro.

Durante l'avanzamento di piccoli fori, la sensibilità della mano deve essere adeguatamente controllata. Quando la punta rimbalza, è necessario applicare un avanzamento intermittente con una forza di avanzamento minore, consentendo alla punta e al meccanismo di avanzamento di compensare il proprio rimbalzo per evitare la rottura della punta.

Quando si eseguono piccoli fori, ritrarre frequentemente la punta per rimuovere i trucioli e aggiungere liquido da taglio.

6. Esempi di perforazione

Come mostrato nell'immagine precedente, si tratta di una piastra campione di 5 mm di spessore in acciaio A3. Il metodo di marcatura prima della lavorazione è stato illustrato in dettaglio nell'Unità 3. Di seguito viene analizzato nello specifico il processo tecnico chiave - la foratura - nella lavorazione di questa piastra campione:

1) A causa delle grandi dimensioni complessive e dei grandi diametri dei fori (come ϕ35 mm, R34 mm, R19 mm tre fori) di questa piastra campione, non può essere bloccata e forata su un trapano da banco o verticale. Dopo l'analisi, la foratura può essere eseguita solo con un trapano a braccio radiale.

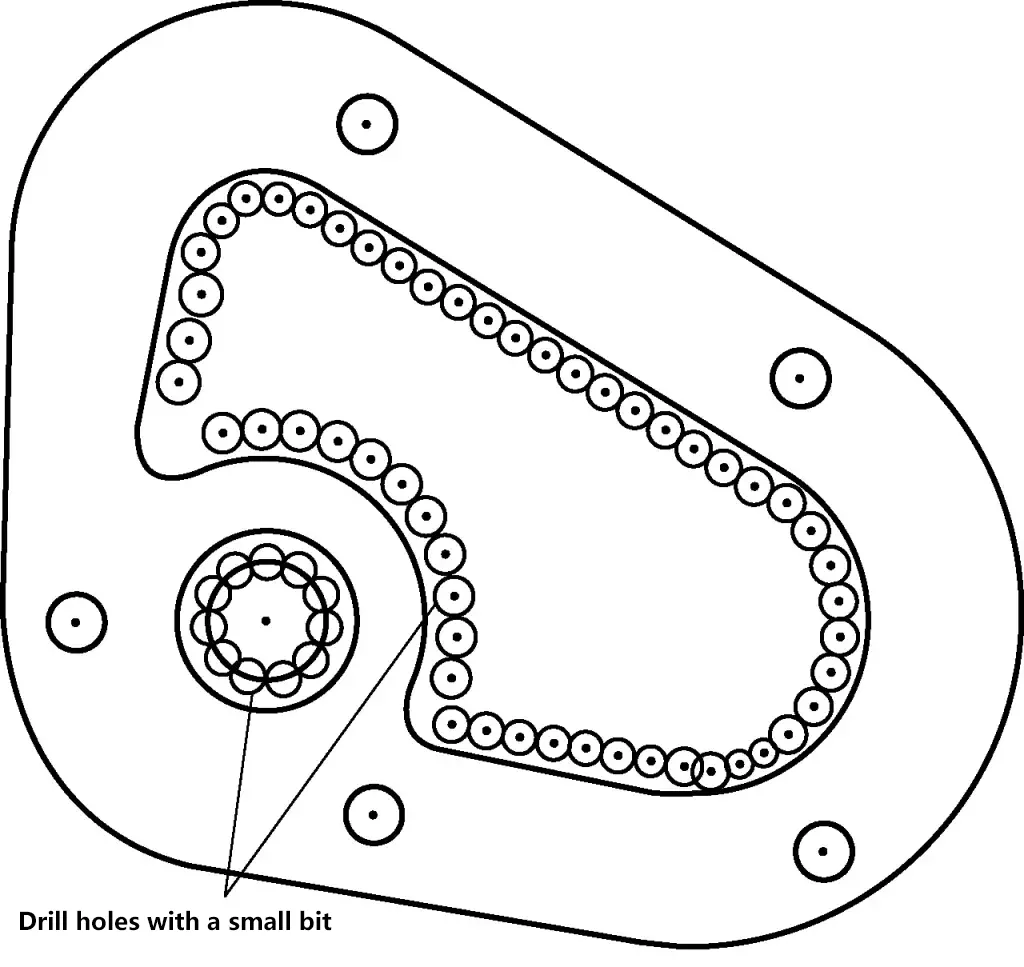

2) Oltre ai fori segnati sul disegno che devono essere lavorati, questa piastra campione implica anche la lavorazione di "fori in rilievo". Cioè, con piccole punte da trapano (in questo caso si usano punte da ϕ5 mm o ϕ6 mm) si praticano dei fori nella cavità interna della piastra campione, quindi si usano scalpelli piatti o scalpelli a fessura per scalpellare la cavità interna in forma, preparandola per la successiva limatura. Il processo di rilievo di questa piastra campione è illustrato nella Figura 31.

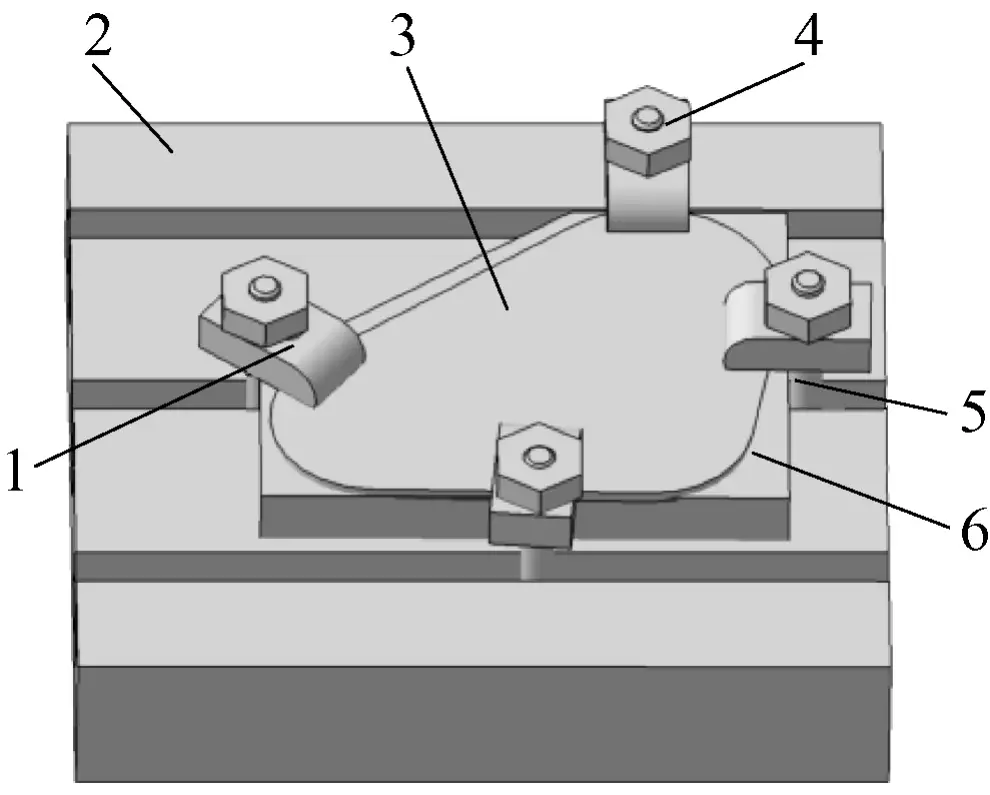

3) L'idea è che se questa piastra campione può essere posizionata in modo ragionevole e bloccata in modo sicuro sul trapano a braccio radiale, allora tutti i fori della piastra campione possono essere lavorati in una sola volta senza bisogno di un bloccaggio secondario. A tale scopo, è stata utilizzata la scanalatura a T del tavolo di lavoro del trapano per l'installazione, come illustrato nella Figura 32.

1-Piastra di pressione

Tavolo da lavoro a 2 punte

3-Prodotto in lavorazione

4-Dado della piastra di pressione

Bullone a 5 T

6-Blocco di legno duro

4) Come mostrato nella Figura 32, posizionare una tavola di legno duro piatta di un certo spessore (generalmente superiore a 20 mm) sotto il pezzo da lavorare, quindi inserire il bullone a T nella scanalatura a T del piano di lavoro del trapano, premere la piastra di pressione e serrare il dado della piastra di pressione. In questo modo si completa l'installazione del pezzo sul trapano.

5) Durante l'installazione del pezzo da lavorare è necessario prestare attenzione a diversi aspetti:

① Il pannello di legno duro selezionato deve essere piatto sia sulla superficie superiore che su quella inferiore. In caso contrario, durante il processo di serraggio, non solo causerà la deformazione del pezzo in lavorazione, ma comprometterà anche la sicurezza e la stabilità della foratura.

② Disporre e posizionare in modo ragionevole le piastre di pressione. Come mostrato nella Figura 32, quattro piastre di pressione sono disposte in base alla forma e alle dimensioni del pezzo, assicurando che il pezzo rimanga fermo durante il processo di foratura ed evitando le aree del pezzo che devono essere forate.

③ La sequenza di serraggio e la coppia di serraggio dei dadi della piastra di pressione devono essere adeguate. Come per il serraggio dei bulloni raggruppati, non solo devono essere serrati in diagonale, ma anche i dadi devono essere serrati gradualmente in più fasi; la forza di serraggio non deve essere né troppo grande né troppo piccola. Una forza troppo piccola compromette il posizionamento sicuro, mentre una forza troppo grande causa la deformazione del pezzo.

6) Poiché la piastra è relativamente sottile (5 mm di spessore), per la foratura si devono utilizzare punte per piastre sottili.

7) Esecuzione del foro R34mm. Poiché R34mm è relativamente grande, la foratura diretta con una punta da ϕ68mm non è né sicura né economica. Pertanto, esistono due metodi per la lavorazione del foro R34mm:

①Prima di tutto, utilizzare una piccola punta da trapano (ϕ5 mm o ϕ6 mm) per praticare i fori in rilievo (vedere Figura 31), quindi utilizzare una lima semitonda o una lima rotonda per la lavorazione.

②Come accennato in precedenza, utilizzare il metodo per praticare fori di grandi dimensioni su lastre sottili.

8) La lavorazione dei fori ϕ35mm e R19mm può essere eseguita con i due metodi seguenti:

① Lavorare direttamente con trapani per lastre sottili da ϕ35 mm e ϕ38 mm. Poiché questo metodo è meno sicuro ed economico, dovrebbe essere evitato se possibile.

②Prima di tutto, utilizzare piccole punte da trapano (ϕ5 mm o ϕ6 mm) per praticare i fori in rilievo (vedere Figura 31), quindi utilizzare una lima semitonda o una lima rotonda per la lavorazione.

9) Quando si eseguono i cinque fori da ϕ11 mm, si devono utilizzare punte per piastre sottili.

10) È severamente vietato utilizzare l'avanzamento automatico degli utensili durante la foratura e l'alesatura.

7. Analisi della qualità della perforazione (vedere Tabella 3)

Tabella 3 Analisi delle cause dei problemi di perforazione

| Problema riscontrato | Analisi delle cause principali | Misure preventive | ||

| Diametro e rotondità del foro fuori tolleranza durante la foratura | I due taglienti della punta sono di lunghezza disuguale e asimmetrici. | Affilare la punta del trapano per soddisfare i requisiti | ||

| Eccessiva oscillazione della punta del trapano | Eccessiva oscillazione del mandrino del trapano | Riparazione della macchina perforatrice | ||

| Punta installata in posizione angolata nel mandrino del trapano | Installare correttamente la punta del trapano | |||

| Gambo della punta usurato, rotondità o cilindricità fuori tolleranza | Sostituire la punta del trapano | |||

| La morsa si muove durante la foratura | Il segno di punzonatura centrale è troppo piccolo, il bordo dello scalpello della punta non entra nel segno di punzonatura centrale, causando il movimento della morsa quando si applica manualmente la pressione per avviare la foratura | Allargare il segno del punzone centrale dopo il corretto posizionamento per consentire alla punta di centrare correttamente la punta. | ||

| Scarso contatto tra la base della morsa e la superficie del piano di foratura, con conseguente movimento della morsa stessa | Riparazione della morsa e del tavolo da trapano | |||

| La presa insufficiente sull'impugnatura della morsa causa il movimento della morsa durante la foratura | Impugnare correttamente la morsa (se necessario, utilizzare bulloni a T per fissare la morsa). | |||

| Precisione della posizione del foro fuori tolleranza durante la foratura | Errore di marcatura | Controllo e verifica dopo la marcatura | ||

| Segno di punzonatura centrale impreciso (non all'intersezione di due linee di centro) | Posizionare correttamente il segno di punzonatura centrale utilizzando il metodo corretto | |||

| Il pezzo si muove durante la foratura | La morsa si sposta durante la foratura (come già detto) | |||

| Il pezzo da lavorare non è fissato saldamente | Bloccare saldamente il pezzo in lavorazione utilizzando il metodo corretto. | |||

| L'asse di foratura è inclinato | La punta del trapano non è perpendicolare alla superficie del pezzo da lavorare | 1) Controllare la perpendicolarità della punta del trapano rispetto alla superficie del pezzo utilizzando una squadra perpendicolarità; 2) Controllare il parallelismo della superficie del pezzo con la parte superiore delle ganasce della morsa, utilizzando un righello d'acciaio o un blocchetto per incisioni. | ||

| Il foro è piegato | La velocità di avanzamento manuale è troppo alta | Selezionare la velocità di avanzamento manuale in base ai requisiti del processo di foratura. | ||

| Correzione forzata dopo aver scoperto che il centro del foro è spostato quando si inizia a forare. | Durante la foratura di prova, regolare la posizione del foro disallineata secondo i principi di posizionamento dei fori | |||

| La rugosità della parete interna del foro è troppo elevata | Il tagliente della punta del trapano non è affilato | Affilare la punta del trapano per soddisfare i requisiti di affilatura del tagliente | ||

| Vibrazioni eccessive durante processo di taglio delle punte da trapano | Vibrazioni eccessive del mandrino | Riparazione della macchina perforatrice | ||

| La punta del trapano non è fissata correttamente | Riapplicare la punta del trapano | |||

| L'angolo di spoglia della punta è troppo grande | Affilare l'angolo di rilievo della punta in base ai requisiti. | |||

| La velocità di avanzamento è troppo alta | Scegliere un avanzamento di foratura ragionevole in base a fattori quali il materiale del pezzo e il diametro del foro. | |||

| Raffreddamento e lubrificazione insufficienti durante la perforazione | Applicare tempestivamente il fluido da taglio durante la perforazione | |||

| Il tagliente della punta del trapano è usurato | Velocità di foratura troppo elevata | Selezionare la velocità di foratura in base ai requisiti del processo di foratura | ||

| Raffreddamento e lubrificazione insufficienti | Garantire un raffreddamento e una lubrificazione sufficienti | |||

| Mancata selezione dell'angolo di taglio della punta appropriato in base al materiale e alla durezza | Selezione dell'angolo di taglio della punta in base ai requisiti del processo di foratura | |||

| Rottura della punta del trapano | Il tagliente della punta del trapano non è affilato | Affilare la punta del trapano | ||

| Il pezzo da lavorare è allentato o la morsa si muove, forzando la torsione e rompendo la punta. | Bloccare saldamente il pezzo in base ai requisiti del processo, impedire il movimento della morsa durante la foratura (se necessario, utilizzare bulloni a T per fissare la morsa). | |||

| Forza di avanzamento eccessiva | Selezionare la forza di avanzamento in base al materiale e al diametro del foro | |||

| Mancata selezione della velocità e dell'avanzamento appropriati | Selezionare la velocità di foratura e l'avanzamento in base ai requisiti del processo di foratura. | |||

| Mancata riduzione della velocità di avanzamento quando il foro sta per essere sfondato | Ridurre la velocità di avanzamento quando il foro sta per essere sfondato | |||

| I trucioli intasano i flauti | Ritrarre regolarmente la punta per eliminare i trucioli | |||

8. Procedure operative di sicurezza per la perforazione

- Durante la perforazione, le maniche delle camicie devono essere strette, i guanti non sono ammessi e i rifiuti di cotone o gli stracci non devono essere tenuti in mano.

- Il pezzo da lavorare deve essere fissato saldamente per evitare che si sposti durante la foratura. Non è consentito tenere il pezzo in lavorazione con le mani durante la foratura.

- Quando si cambia la velocità della pressa, arrestare prima la macchina e poi cambiare la velocità.

- Non usare le mani per pulire i trucioli e non soffiare con la bocca. Utilizzare ganci e spazzole e rimuovere i trucioli solo a macchina ferma.

- Quando si eseguono fori passanti, adottare misure appropriate (ad esempio posizionare un blocco di supporto sotto il pezzo da lavorare) per evitare di danneggiare il tavolo o la morsa.

- Quando si applica l'avanzamento assiale, la pressione di avanzamento non deve essere troppo elevata e occorre prestare attenzione a ritrarre la punta per eliminare i trucioli nei momenti opportuni.

- Quando il foro sta per essere sfondato, la resistenza alla foratura diminuisce e la pressione di avanzamento deve essere ridotta di conseguenza per evitare incidenti come il danneggiamento della punta o l'espulsione del pezzo a causa dell'impigliamento della punta sul bordo del foro.

- Non tentare di afferrare il mandrino del trapano prima che la pressa si sia completamente arrestata. Utilizzare sempre la chiave del mandrino per serrare o allentare il mandrino del trapano e non utilizzare altri strumenti per colpirlo.

- Non collocare strumenti di misura o altri strumenti e dispositivi non correlati sul tavolo di lavoro della pressa per trapano.