Direzione del movimento del punzone

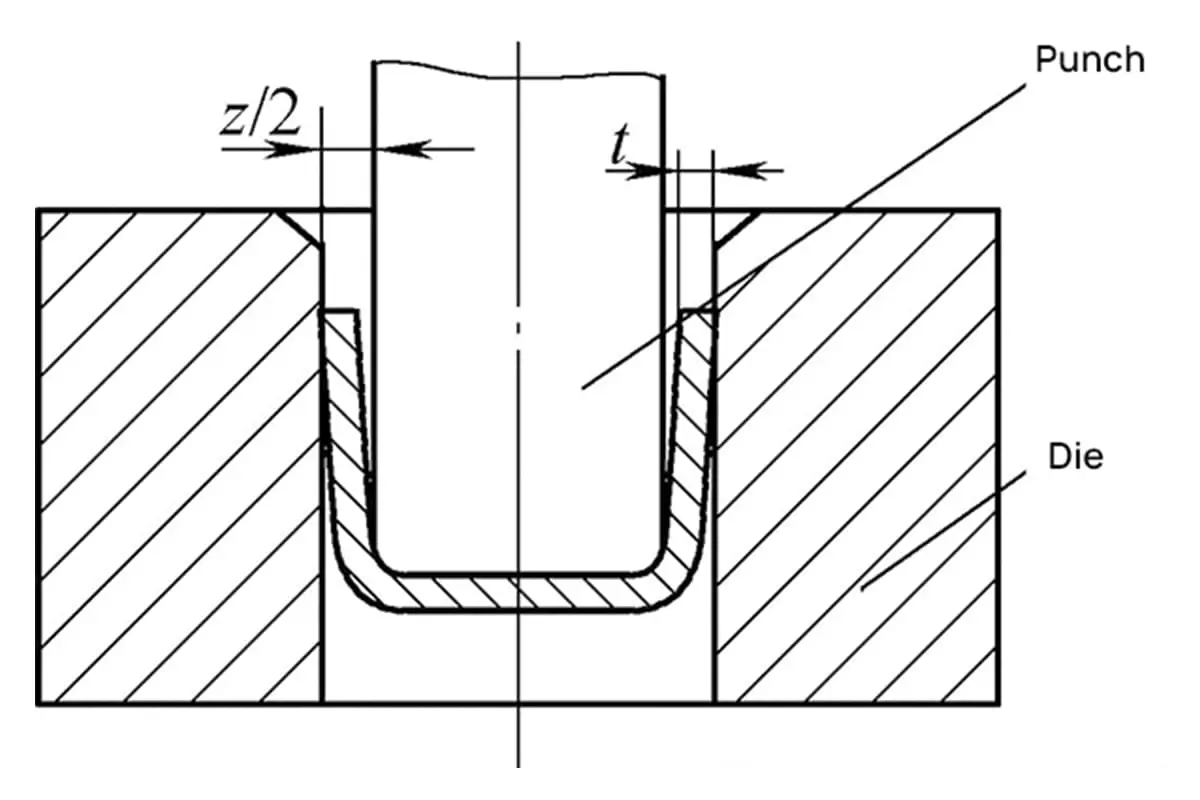

La direzione del movimento del punzone è legata in modo critico alla durata dello stampo di punzonatura. Idealmente, il materiale o il semilavorato dovrebbe essere tranciato perpendicolarmente all'asse dello stampo. pugno, cioè il piano di punzonatura del pezzo è verticale rispetto alla direzione del movimento del punzone.

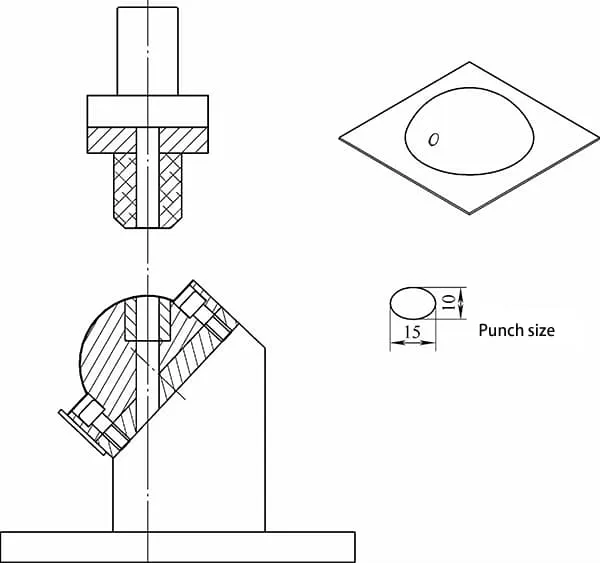

In alcune circostanze particolari in cui questa condizione non può essere soddisfatta, è comunque essenziale garantire che il centro di gravità o il centro simmetrico del profilo tranciato si allinei perpendicolarmente all'asse del punzone, come illustrato nella Figura 2-5.

Per garantire che il punzone rimanga perpendicolare alla superficie di fustellatura, evitando che l'asse del punzone si allinei con la direzione di movimento della slitta o del piano di lavoro superiore della pressa, è necessario utilizzare un metodo che prevede l'impiego di un cuneo inclinato con un cursore o di un cuneo inclinato con cuscinetti volventi e boccole.

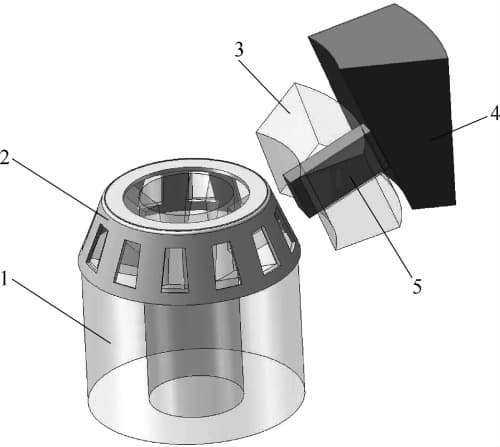

Negli stampi per fustellatura, l'uso di un cuneo inclinato con un cursore è più comune per la punzonatura di parti ad anello, come illustrato nella Figura 2-6. Questo metodo è talvolta utilizzato anche per la punzonatura e la rifilatura di parti di copertura trafilate di grandi dimensioni. Questo metodo viene talvolta utilizzato anche per la punzonatura e la rifilatura di parti di copertura imbutite di grandi dimensioni.

Classificazione degli stampi di punzonatura

La funzione principale di uno stampo di punzonatura è quella di separare il materiale e, partendo da questa premessa, esistono numerosi modi per classificare gli stampi di punzonatura.

In base alla natura del processo, gli stampi di punzonatura possono essere suddivisi in stampi di tranciatura, stampi di perforazione, stampi di taglio, stampi di rifilatura e stampi di punzonatura di precisione.

In termini di combinazioni di processi, gli stampi di punzonatura sono classificati in stampi a operazione singola, stampi composti e stampi progressivi.

Esistono inoltre altri metodi di classificazione, come il metodo di guida, il metodo di ritenzione del materiale e i materiali utilizzati per le matrici maschio e femmina.

In questo libro, classifichiamo in base al metodo di espulsione dei pezzi, un approccio semplice e completo per analizzare i diversi tipi di caratteristiche dello stampo. Su questa base, gli stampi di tranciatura possono essere classificati come segue:

1) Stampo standard con espulsione della parte inferiore.

2) Stampo standard con espulsione della parte superiore.

3) Stampo composto invertito.

4) Stampo invertito con espulsione dello scarto superiore.

5) Filiera per la rimozione degli sfridi, che rimuove gli sfridi mediante rifilatura, comunemente utilizzata negli stampi progressivi.

6) Dado progressivo.

7) Dado progressivo semplificato.

8) Rotante tosatura che possono essere ulteriormente suddivisi in stampi di tranciatura a rullo e stampi di tranciatura a battente.

1-Disegno 2-Pezzo di lavoro 3-Scivolo 4-Collare inclinato 5-Punzone

Selezione di punzoni e stampi

La scelta del punzone e dello stampo giusto è una fase cruciale che determina i costi di produzione, la durata e il metodo di funzionamento dello stampo; influisce non solo sulla qualità e sul costo unitario del prodotto, ma anche sulla sicurezza personale dell'operatore, quindi è una decisione che richiede un'attenta valutazione.

Sulla base dell'analisi delle caratteristiche dei set di punzoni e matrici, nella scelta del metodo di funzionamento di un punzone e di una matrice si devono fare le seguenti considerazioni:

1) Per i pezzi privi di fori e senza elevati requisiti di planarità, si consiglia uno stampo di tranciatura con scarico dal basso, ad esempio per pezzi imbutiti o piegati. Questo tipo di stampo ha una struttura semplice, una lunga durata, un elevato fattore di sicurezza ed è più comodo da utilizzare e mantenere rispetto ad altri stampi.

2) Per i pezzi che richiedono un'elevata precisione nella spaziatura tra i fori o tra i fori e il contorno, è necessario scegliere una matrice composta di perforazione a scarico invertito.

3) Per i pezzi con fori per i quali non è richiesta una grande precisione dimensionale, si può scegliere una semplice matrice a gradini o una matrice composta a scarico invertito.

4) Per i pezzi in cui la precisione della spaziatura tra i fori è critica, ma non lo è quella relativa al contorno, è adatta una semplice matrice progressiva.

5) Per i pezzi con anse strette e fori al centro, si dovrebbe utilizzare una matrice di rimozione degli sfridi volanti o una matrice di tranciatura a scarico superiore, piuttosto che una matrice di tranciatura a scarico inferiore, per evitare che le anse strette intasino la cavità della matrice e aumentino il carico sul punzone, causando potenzialmente la piegatura del punzone o creando un'irregolarità. spazio tra il punzone e la matrice.

6) Per i pezzi con molti fori piccoli o dove la distanza assoluta tra i fori è inferiore a 6 mm, si dovrebbe prendere in considerazione una matrice progressiva.

7) Per i pezzi stretti e lunghi con due lati massimi rettilinei e paralleli alla direzione di avanzamento, è preferibile utilizzare una matrice di taglio o una matrice progressiva. Questo approccio può eliminare la forza di punzonatura necessari per i due lati lunghi, migliorano la resistenza dello stampo, aumentano significativamente la durata di vita dello stesso e garantiscono una maggiore qualità e precisione del pezzo.

8) Per la punzonatura di scarti di materiale avanzato, è possibile utilizzare uno stampo a funzionamento singolo, come uno stampo di tranciatura a scarico superiore, uno stampo di tranciatura a scarico inferiore o uno stampo composto. Questi stampi generalmente non richiedono montanti di guida e boccole, consentendo una maggiore adattabilità ai materiali irregolari. Quando i montanti di guida sono necessari, è necessario installare delle boccole per evitare che il materiale rimanga incastrato nella fessura e causi incidenti.

9) Il bordo di taglio di una cesoia a disco è costituito da una coppia di rulli che vengono regolati per adattarsi alle variazioni di diametro del materiale. La cesoia a disco è quindi una fustella per la separazione dei materiali estremamente versatile. Quando il diametro di taglio D è ≥350 mm, una cesoia a disco può sostituire una fustella di rifilatura, risparmiando una quantità significativa di materiale della fustella e riducendo il tempo di produzione di una fustella di tranciatura, abbreviando così il ciclo di produzione.

10) Le cesoie girevoli hanno una struttura complessa e sono difficili da progettare e produrre; sono adatte alla produzione su larga scala con buone condizioni di lavorazione, soprattutto se il processo precedente prevede l'imbutitura.

11) Il tipo di stampo deve essere determinato in base alle dimensioni, alla forma e alla complessità del pezzo. In genere, per i pezzi di grandi dimensioni si utilizzano stampi a operazione singola, mentre per le forme più piccole e complesse si utilizzano spesso stampi composti o progressivi.

12) La scelta del metodo di funzionamento dei punzoni e degli stampi deve basarsi anche sul volume di produzione. Per la produzione su piccola scala, gli stampi dovrebbero essere semplici e a basso costo, privilegiando gli stampi a operazione singola; per la produzione su larga scala, dove il costo dello stampo è una parte minore del costo della punzonatura, si possono utilizzare stampi composti o progressivi.