Classificazione delle trafile

Gli stampi di trafilatura possono essere classificati in base al tipo di flangia in quelli con e senza legante. Sono inoltre classificate in base alla sequenza di operazioni, in trafile di prima operazione e trafile di operazioni successive. Strutturalmente, possono essere suddivise in trafile dirette, trafile inverse e trafile di assottigliamento.

L'imbutitura diretta e inversa sono comunemente utilizzate nella produzione di prodotti in acciaio inossidabile. Tuttavia, a causa della scarsa conducibilità termica dell'acciaio inossidabile, l'imbutitura per assottigliamento, che può portare all'accumulo di calore e deteriorare rapidamente le condizioni di imbutitura, è raramente utilizzata e non sarà trattata in questo libro.

Le matrici per l'imbutitura diretta sono ulteriormente suddivise in tipi a montaggio superiore e a montaggio inferiore. Comunemente si usa una matrice montata in alto, dove il punzone si trova sopra e la matrice sotto. Al contrario, uno stampo a montaggio inferiore è quello in cui questa disposizione è invertita.

Grazie all'allineamento del punzone di imbutitura con quello di tranciatura, gli stampi di imbutitura montati in alto sono spesso utilizzati nelle operazioni di imbutitura progressiva.

Prima operazione di disegno delle matrici

Gli stampi di trafilatura di prima operazione si dividono in tipi a montaggio superiore e a montaggio inferiore.

(a) Stampi per il disegno di prima operazione con montaggio dall'alto

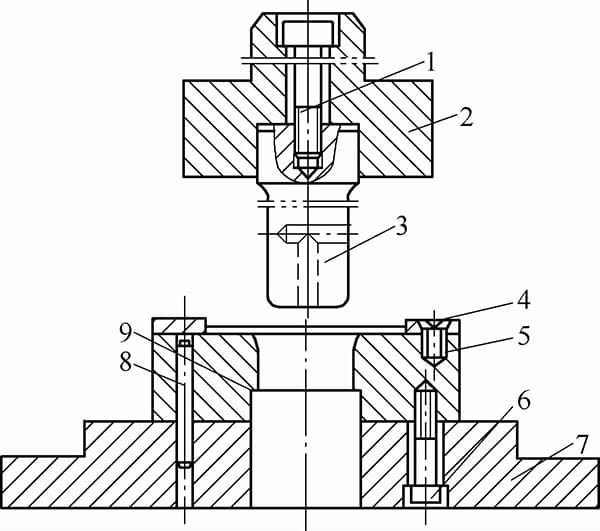

Per i pezzi senza flangia che non richiedono un legante, o per quelli che richiedono un legante ma con una forza minima, si utilizzano stampi di trafilatura montati in alto per aumentare l'efficienza con un comodo scarico inferiore, come illustrato nella Figura 4-10. Nelle trafile a funzionamento singolo, la trafila montata in alto si affida esclusivamente agli elementi elastici montati intorno al punzone per fornire la pressione.

1, 5, 6 - Viti; 2 - Impugnatura dello stampo; 3 - Punzone; 4 - Piastra di posizionamento; 7 - Pattino inferiore dello stampo; 8 - Perno di fissaggio; 9 - Cavità dello stampo

Pertanto, sia la forza di trattenimento dello spezzone che la corsa sono piuttosto limitate e sono tipicamente utilizzate per pezzi con un rapporto di imbutitura elevato, senza legante o con un legante ma che richiede una forza minima.

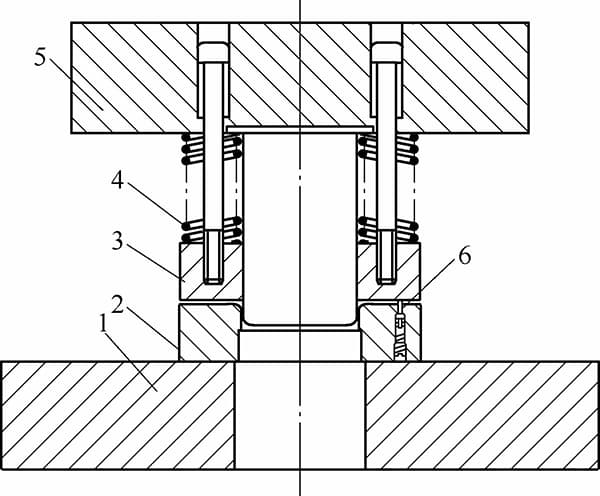

Per i pezzi non flangiati, si utilizza spesso un metodo di scarico di tipo passante. Quando il punzone si alza, un leggero rimbalzo del bordo del pezzo formato lo fa espandere e aderire al bordo inferiore della matrice, facilitando lo scarico. Lo stampo di imbutitura montato in alto è quindi molto efficiente, come illustrato nella Figura 4-11.

I componenti sono i seguenti: 1 - Pattino inferiore della matrice, 2 - Cavità della matrice, 3 - Supporto della matrice, 4 - Molla, 5 - Pattino superiore della matrice, 6 - Perno pilota mobile.

(b) Stampi di trafilatura di prima operazione con montaggio dal basso

In pratica, gli stampi montati in basso sono più utilizzati di quelli montati in alto. Infatti, quando si trafilano pezzi flangiati su una pressa, gli stampi con montaggio inferiore sono più facili da installare, offrono più spazio per gli elementi elastici, forniscono una maggiore forza di tenuta dello spezzone e consentono una più facile regolazione del porta-stampi, rendendo le operazioni più agevoli.

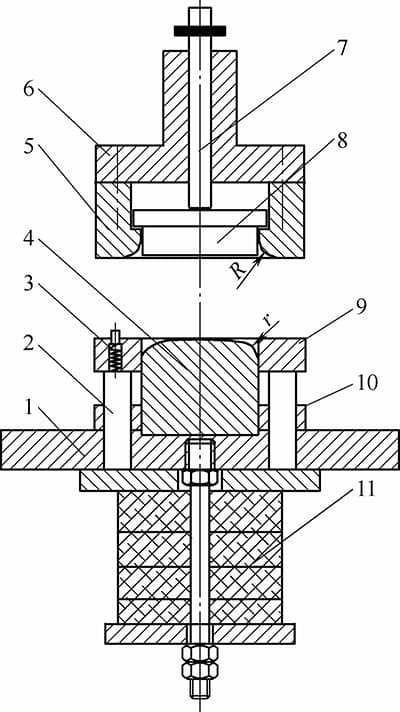

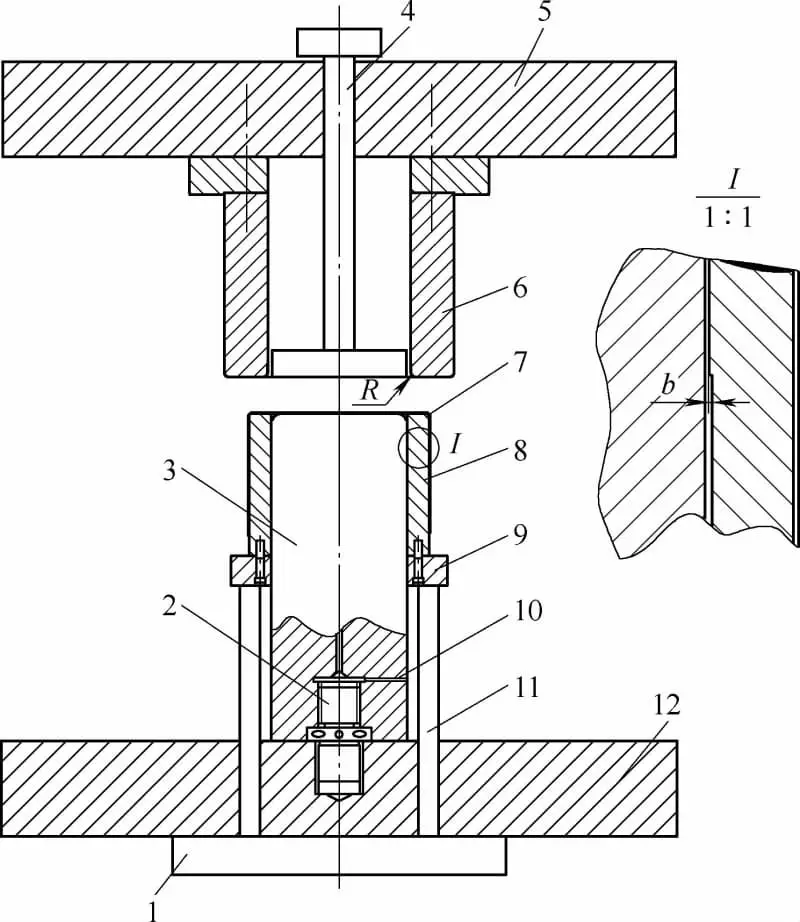

La maggior parte degli stampi di imbutitura di prima operazione installati sulle presse idrauliche sono progettati con montaggio inferiore, utilizzando il cilindro idraulico inferiore per regolare la forza di trattenimento dello spezzone. Il collaudo degli stampi montati in basso presenta inoltre diverse comodità rispetto a quelli montati in alto, come illustrato nella Figura 4-12.

1-Supporto matrice inferiore 2-Articolo di sollevamento 3-Localizzatore di fustelle 4-Punzone 5-Fustella 6-Supporto matrice superiore 7-Articolo di espulsione 8-Piastra di espulsione 9-Portafustelle 10-Piastra di fissaggio del punzone 11-Meccanismo di spellatura

Operazione successiva Trafilatura di stampi

(a) Stampi per operazioni successive con montaggio dal basso

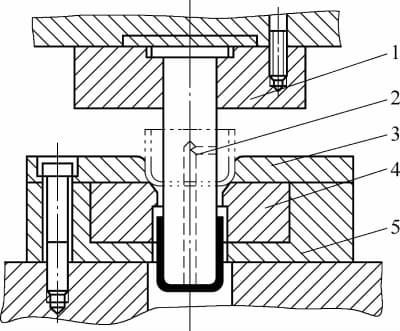

La progettazione di stampi di imbutitura per le operazioni successive con montaggio dal basso garantisce una qualità stabile nell'aspetto dei pezzi. Questi stampi sono costituiti da una matrice, un dispositivo di abbattimento, un set di stampi e un punzone, come illustrato nella Figura 4-13.

La Figura 4-13 illustra uno stampo di imbutitura invertito con una piastra superiore a cilindro idraulico standard, perni di collegamento universali, un punzone, uno stelo di spinta, un pressa idraulica una slitta, una matrice, un pezzo, un manicotto della matrice, una piastra centrale del bolster, fori di sfiato, un'asta di sollevamento e una tavola di lavoro della pressa idraulica.

(b) Operazione successiva di trafilatura di stampi senza legante

Le trafile per le operazioni successive senza legante devono avere un rapporto di trafilatura superiore a 0,8 e sono comunemente utilizzate per materiali di piccolo spessore e prodotti di piccolo diametro, come nelle operazioni di trafilatura continua, come illustrato nella Figura 4-14.

1- Piastra di contenimento del punzone, 2- Punzone, 3- Piastra di localizzazione, 4- Stampo e 5- Piastra di contenimento dello stampo.

Stampi per trafilatura inversa

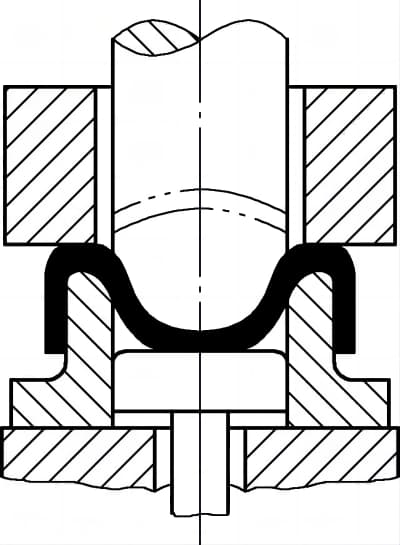

Quando sono necessarie più operazioni di imbutitura per un pezzo, la prima operazione utilizza l'imbutitura diretta, mentre le operazioni successive alternano l'imbutitura inversa e diretta per facilitare la formatura, come mostrato nella Figura 4-15.

L'imbutitura inversa prevede che il semilavorato ottenuto dalla prima operazione di imbutitura venga posizionato su uno stampo cavo e che il punzone entri dalla superficie esterna per l'ulteriore imbutitura. La forza esercitata dal punzone sul pezzo grezzo è in direzione opposta a quella della precedente operazione di trafilatura, consentendo l'interscambio delle superfici interne ed esterne del materiale, che può aumentare la deformazione e migliorare l'efficienza produttiva.

Il disegno inverso presenta diverse caratteristiche:

1) Con l'imbutitura inversa, l'ampio angolo di avvolgimento tra lo spezzone e la matrice riduce la resistenza all'attrito e alla flessione, rendendo meno probabile la formazione di grinze. Quando la parete della matrice è più sottile di 28t, il raccoglitore potrebbe non essere necessario.

2) Poiché la direzione della forza e la piegatura sono opposte all'operazione precedente, l'indurimento del semilavorato è inferiore a quello dell'imbutitura diretta.

3) La somma dei raggi degli angoli interni ed esterni dello stampo non può superare lo spessore della parete dello stampo. A causa delle limitazioni dimensionali del pezzo, il diametro del pezzo grezzo (d) non può essere inferiore a 30t e il raggio dell'angolo interno deve essere superiore a 4t.

4) Il rapporto di imbutitura per l'imbutitura inversa non deve essere troppo elevato, in quanto può ridurre la resistenza dello stampo. In genere, il rapporto di imbutitura può essere da 10% a 15% inferiore a quello dell'imbutitura diretta.

5) L'imbutitura inversa è impegnativa per i pezzi piccoli a causa dei maggiori raggi di stampo richiesti, mentre è più adatta per i pezzi cilindrici di medie e grandi dimensioni.

6) Il spazio tra il punzone e la matrice nell'imbutitura inversa può essere da 15% a 30% maggiore rispetto all'imbutitura diretta.

7) Lo spessore della parete dello stampo non deve essere inferiore a 10t e il suo valore assoluto non deve essere inferiore a 6 mm.

L'imbutitura inversa offre notevoli vantaggi per la formazione di pezzi con ampie aree non supportate. Gli spezzoni utilizzati per l'imbutitura inversa hanno la parte superiore piatta o sferica. Durante l'imbutitura, il contatto tra il pezzo grezzo a sommità sferica e il punzone è graduale, il che lo rende più vantaggioso per la formazione di pezzi emisferici, conici o parabolici.

Selezione degli stampi per imbutitura

Una volta ricevuti i progetti, dobbiamo classificare a grandi linee i pezzi imbutiti. La forma strutturale dello stampo di imbutitura considera principalmente la forma del pezzo, con i seguenti fattori aggiuntivi:

1) Il rapporto tra lo spessore del materiale e la dimensione massima del pezzo grezzo.

2) Il rapporto tra le dimensioni dello spezzone e le dimensioni finali della forma.

3) Il rapporto di aspetto o il rapporto massimo tra larghezza e altezza.

4) Il rapporto tra le dimensioni del fondo e dell'estremità aperta.

5) Precisione della superficie.

6) Il coefficiente di resistenza alla trazione del materiale.

Una volta raccolti tutti questi dati, possiamo determinare la forma strutturale appropriata per lo stampo di imbutitura.

La selezione degli stampi per l'imbutitura profonda deve basarsi sulle seguenti condizioni:

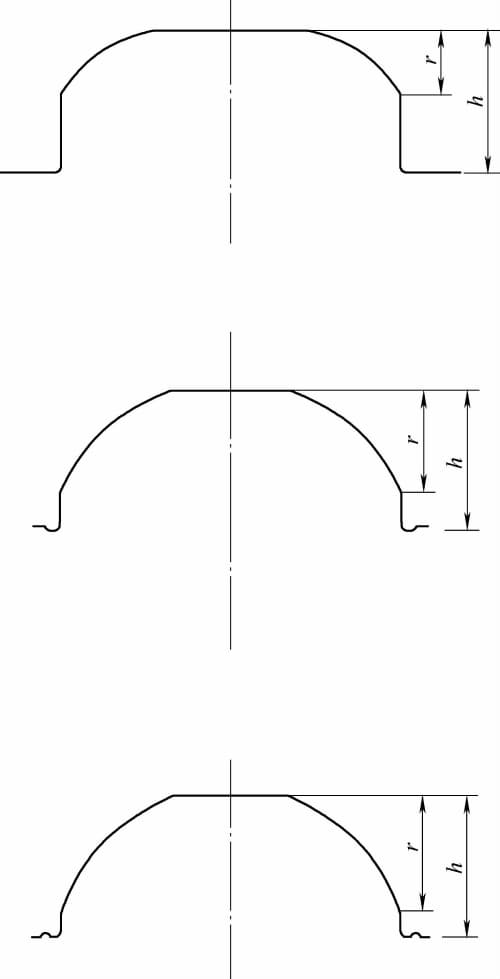

1) Per d0-d1/2 ≤ 7t, utilizzare una matrice a scarico diretto senza anello di legatura.

2) Per 7 < d0-d1/2 < 14t, utilizzare una matrice conica per lo scarico senza anello raccoglitore.

3) Per d0-d1/2 ≥ 14t, utilizzare una matrice ad incavo piatto con un anello raccoglitore.

4) Per i pezzi cilindrici a operazione singola si dovrebbe utilizzare uno stampo di imbutitura rovesciato. I pezzi cilindrici lunghi senza flangia o con requisiti di bassa planarità per la flangia possono anche utilizzare uno stampo rovesciato per più operazioni di imbutitura, ma è necessario prevedere una ricottura intermedia se l'incrudimento del materiale è grave.

5) Per i pezzi di imbutitura a più stadi che richiedono un'elevata planarità della flangia, alternare l'imbutitura positiva e negativa per ridurre al minimo l'effetto della deviazione della leva sulla planarità della flangia.

6) Per i pezzi con più di tre fasi di imbutitura, considerare la possibilità di intervallare 1-2 fasi con una matrice conica.

7) Per i pezzi conici di media profondità, considerare la possibilità di combinare l'imbutitura positiva e negativa.

8) Nella produzione di stoviglie in acciaio inox, per i pezzi cilindrici lunghi in cui le prestazioni di tenuta non sono critiche, si può considerare l'uso di tubi saldati con attacco inferiore come alternativa all'imbutitura.

9) I pezzi parabolici devono essere sottoposti a un'imbutitura profonda seguita da un rigonfiamento duro dello stampo.

10) Per le parti aerodinamiche che tendono a raggrinzirsi nella pancia, considerare l'idea di un'imbutitura profonda dall'interno verso l'esterno.

11) Per i pezzi con un'area di legante insufficiente dopo la seconda fase di imbutitura, si può considerare di allargare il raggio di raccordo del primo stampo di imbutitura e di utilizzare il metodo di imbutitura inside-out.

12) Per i pezzi in cui la superficie di deformazione principale interseca la linea del profilo, utilizzare un anello di raccordo curvo.

13) Se il materiale di fondo si è fortemente assottigliato dopo le successive fasi di imbutitura, o non c'è alcuna fonte di materiale durante la formatura, e se la punzonatura è consentita, aggiungere un foro di processo di punzonatura per prelevare il materiale dall'area punzonata; se la punzonatura non è consentita, assicurarsi che questo materiale sia in posizione durante la prima fase di imbutitura.

14) Per i pezzi imbutiti a corpo rotante, non sono necessarie misure speciali per superfici o altezze coniche inferiori alla metà dell'altezza complessiva; per altezze superiori alla metà ma inferiori ai due terzi dell'altezza complessiva, utilizzare un gradino di imbutitura; per altezze superiori ai due terzi, utilizzare una nervatura di imbutitura, come illustrato nella Figura 4-16.

15) Evitare, se possibile, l'imbutitura profonda di pezzi ad alta conicità; se possibile, optare per la tranciatura a ventaglio e la piegatura per formare cilindri conici, seguita dalla saldatura.