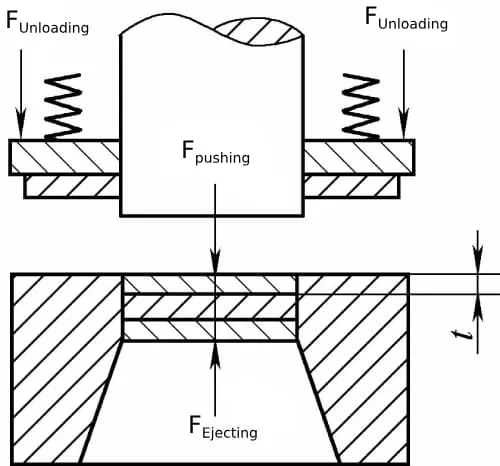

La forza di punzonatura comprende forza di tranciaturaforza di spellatura, forza di spinta e forza di sollevamento. Il calcolo della forza di punzonatura è fondamentale per la scelta della pressa giusta, come mostrato nella Figura 1.

Forza di tranciatura

dove:

- F - la forza di tranciatura (N);

- L - la lunghezza del perimetro del pezzo grezzo (mm);

- t - lo spessore del materiale (mm);

- r - la resistenza al taglio del materiale (MPa).

Forza di spellatura, forza di spinta, forza di sollevamento

a) La forza di spellatura è la forza necessaria per rimuovere il materiale bloccato sul punzone, data da

Fscarico = kscarico * F

b) La forza di spinta è la forza necessaria per spingere lo spezzone lungo la direzione di tranciatura fuori dalla cavità dello stampo, data da

Fspingere = n*kspingere*F

c) La forza di espulsione è la forza necessaria per sollevare lo spezzone contro la direzione di tranciatura fuori dalla cavità dello stampo, data da

Fespulsione = kespulsione * F

dove:

- kscarico - il coefficiente della forza di stripping;

- kspingere - il coefficiente della forza di spinta;

- kespulsione - il coefficiente della forza di espulsione;

- n - il numero di pezzi nello stampo, n = h/t (h è l'altezza della parete rettilinea del bordo dello stampo, t è lo spessore del pezzo);

- F - la forza di tranciatura (N).

I coefficienti per la forza di scarico, la forza di spinta e la forza di espulsione sono riportati nella Tabella 1.

Tabella 1: Rapporti tra forza di scarico, forza di alimentazione, forza di spellatura e forza di punzonatura

| Materiale Spessore/mm | Kscarico | Kpunzonatura | Kespulsione | |

| Acciaio | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Alluminio e leghe di alluminio | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Rame e ottone puri | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Calcolo della forza di punzonatura

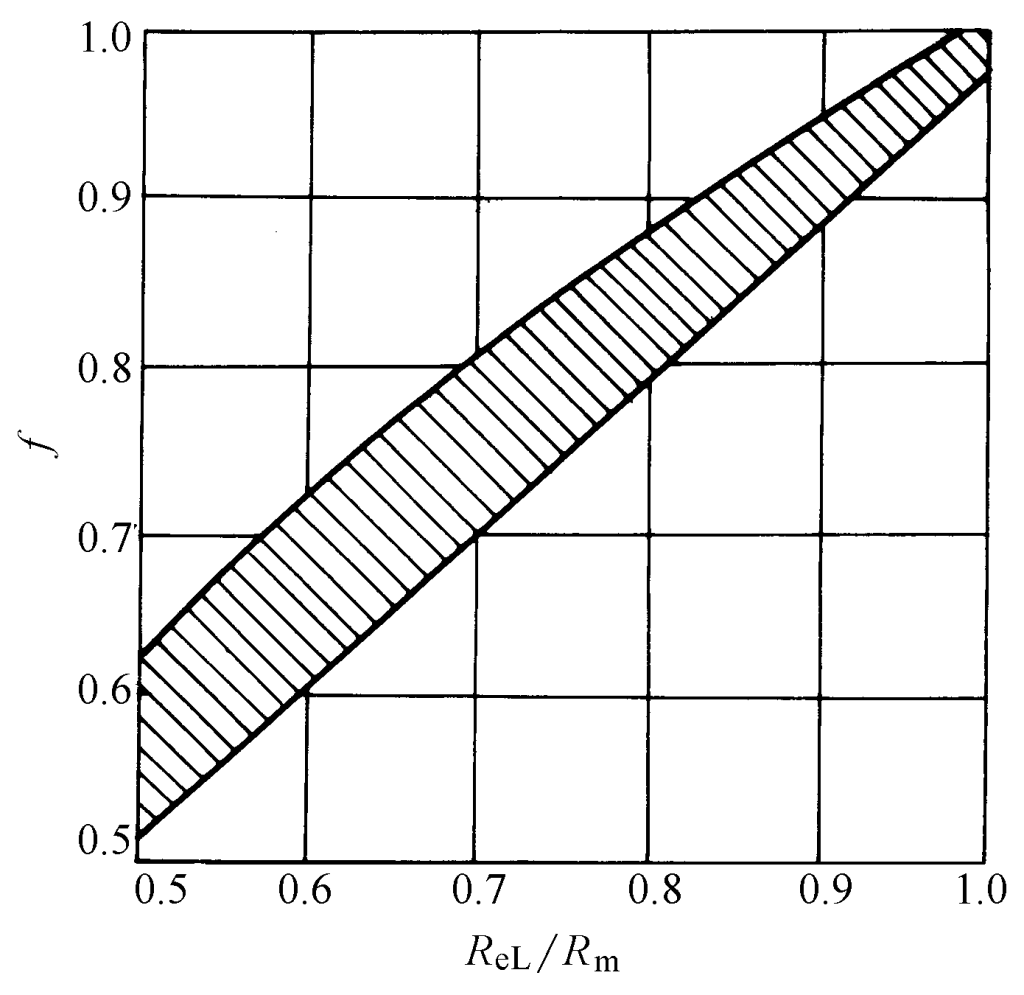

L'entità della forza di punzonatura P dipende dalla lunghezza totale dei perimetri interni ed esterni della punzonatura, dallo spessore del materiale e dalla resistenza alla trazione ed è correlata al rapporto di snervamento del materiale, che può essere calcolato con la formula seguente

P = fLtRm

- Il fattore f, che dipende dal rapporto di snervamento del materiale, può essere ricavato dalla Figura 2-2-35; generalmente f è 0,6~0,7;

- L-Lunghezza totale del perimetro interno ed esterno della punzonatura (mm);

- t-Spessore del materiale (mm);

- R m -Resistenza alla trazione del materiale (MPa).

Il metodo di calcolo sopra descritto è stato proposto da Timmerbeil. f=1-t'/t, dove t' è la profondità a cui il punzone preme nel materiale quando si verifica la massima forza di punzonatura (cioè la forza di punzonatura P nella formula precedente), ed è correlato al rapporto di snervamento del materiale.

La forza di punzonatura calcolata con la formula di cui sopra è abbastanza coerente con la realtà ed è stata incorporata negli standard tedeschi. Inoltre, le proprietà meccaniche fornite dalle materie prime includono la resistenza alla trazione del materiale R m e una minore resistenza allo snervamento R eL e il loro rapporto viene utilizzato per ottenere f dalla Figura 2-2-35, calcolando così la forza di punzonatura, che è comoda da usare.

II. Forza di scarico, forza di spinta e forza di espulsione

Al termine dell'operazione di punzonatura, il pezzo punzonato (o il rottame) subisce una deformazione elastica radiale e si espande, mentre il foro sul rottame (o sul pezzo) subisce una contrazione elastica radiale. Allo stesso tempo, sia il pezzo che il rottame cercano di recuperare la loro curvatura elastica. Il risultato di questi due recuperi elastici fa sì che il pezzo (o il rottame) rimanga incastrato nella cavità della matrice e che il rottame (o il pezzo) si stringa strettamente al punzone.

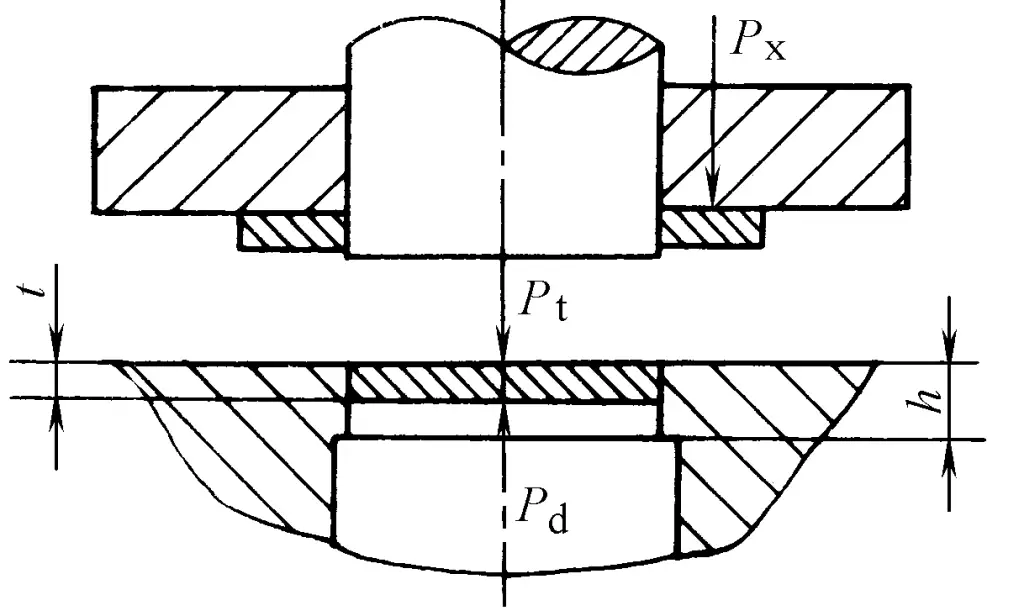

La forza utilizzata per scaricare il pezzo (o il rottame) dal punzone è detta forza di scarico. La forza utilizzata per spingere il pezzo (o il rottame) fuori dalla cavità della matrice nella direzione di punzonatura è detta forza di spinta. La forza utilizzata per espellere il pezzo (o il rottame) dall'ingresso della cavità dello stampo nella direzione opposta alla punzonatura è detta forza di espulsione (vedere Figura 2-2-36). È chiaro che queste forze devono essere considerate nella scelta del tonnellaggio della pressa e nella progettazione dello stampo.

Molti fattori influenzano queste forze, tra cui principalmente: le proprietà meccaniche e lo spessore del materiale, la forma e le dimensioni del pezzo, il gioco tra gli stampi, le dimensioni della sovrapposizione del layout e le condizioni di lubrificazione, ecc. A causa della complessa influenza di questi fattori, è difficile effettuare un calcolo accurato. Nella produzione, per il calcolo vengono comunemente utilizzate le seguenti formule empiriche

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Forza di scarico, forza di spinta e forza di espulsione (N);

- K x , K t , K d - I valori dei coefficienti della forza di scarico, della forza di spinta e della forza di espulsione sono riportati nella Tabella 2-2-9;

- P - Forza di punzonatura (N);

- n - Numero di pezzi contemporaneamente bloccati nella cavità dello stampo, n = h/t;

- h - Altezza dell'apertura della parete diritta della cavità dello stampo (mm);

- t - Spessore del materiale (mm).

Tabella 2-2-9 Valori dei coefficienti K x , K t , K d

| Materiale e spessore / mm | Kx | Kt | Kd | |

| Acciaio | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Alluminio, lega di alluminio | 0.025~0.08 | 0.03~0.07 | ||

| Rame puro, ottone | 0.02~0.06 | 0.03~0.09 | ||

Nota: K x dovrebbe assumere il valore limite superiore quando si eseguono fori multipli, flange di grandi dimensioni e contorni complessi.

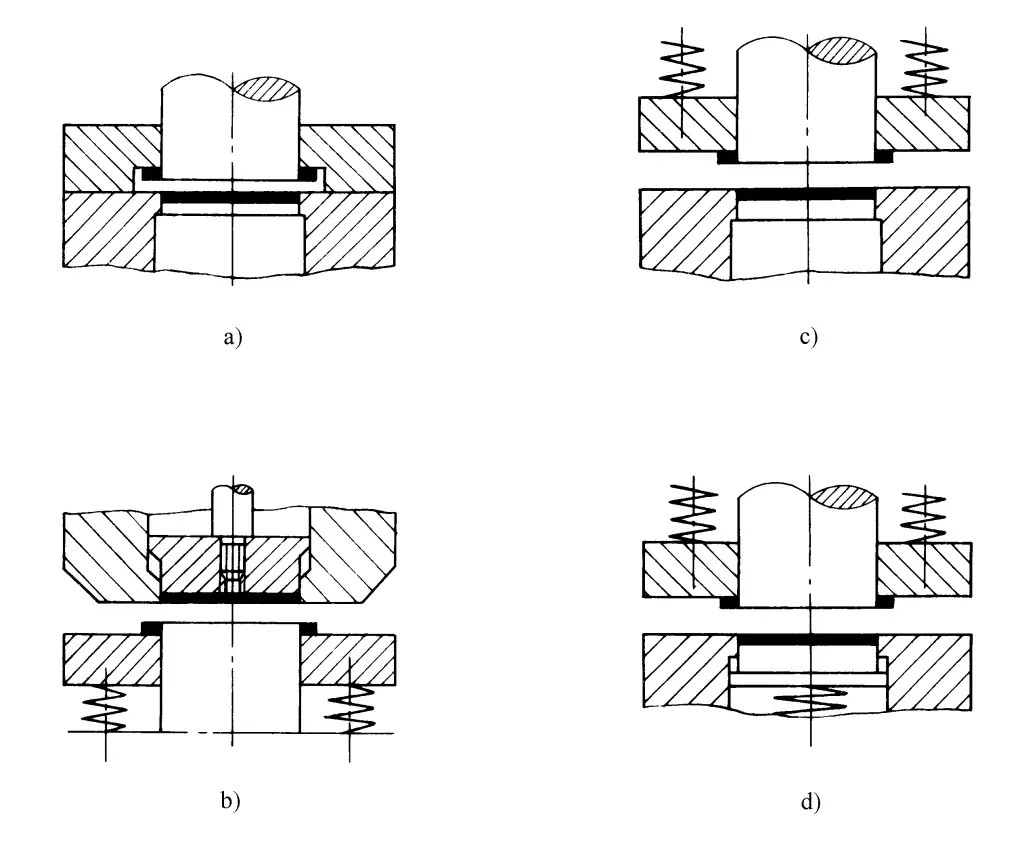

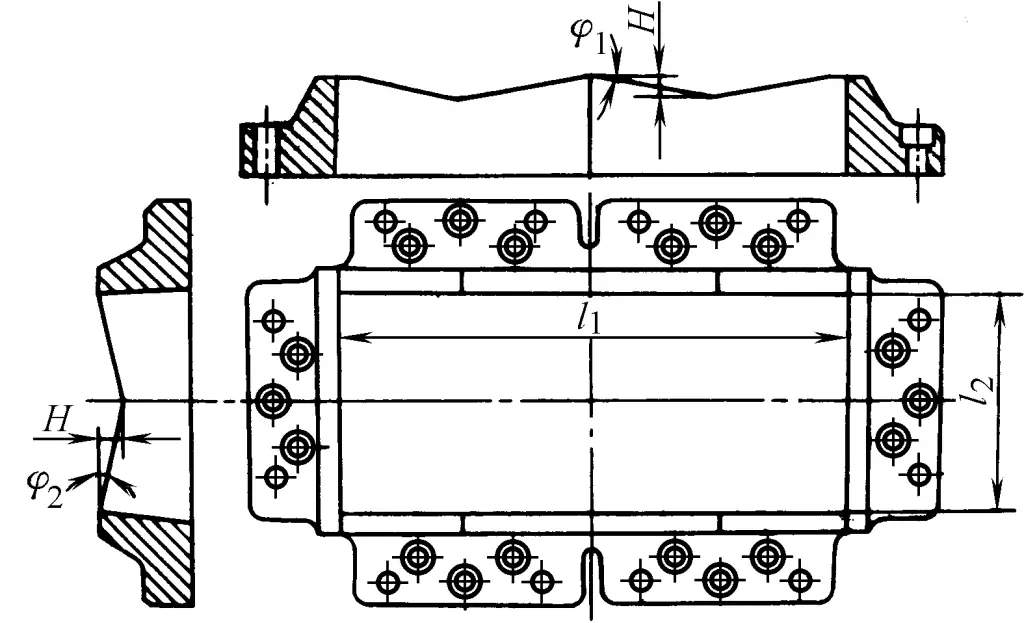

Quando si sceglie il tonnellaggio della pressa, il fatto che queste forze siano considerate nella forza di punzonatura totale dipende dai diversi tipi di struttura dello stampo (vedere Figura 2-2-37).

1) La forza totale di punzonatura con una piastra rigida (vedi Figura 2-2-37a) è

Pz=P+Pt

2) La forza di punzonatura totale utilizzando uno stampo invertito con espulsore rigido e spogliatore elastico (vedere Figura 2-2-37b) è

P z = P + P x

3) La forza totale di punzonatura utilizzando una piastra di scarico elastica (vedere Figura 2-2-37c) è

P z = P + P t + P x

4) La forza di punzonatura totale utilizzando parti superiori elastiche e scarico elastico (vedere Figura 2-2-37d) è

P z = P + P d + P x

III. Forza di serraggio

Forza di serraggio P y è la forza di serraggio obbligatoria sulla lamiera, un metodo efficace per migliorare la qualità della sezione trasversale del pezzo e ridurre il rigonfiamento. La forza di serraggio sulla superficie dello stampo è fornita da una piastra di serraggio mobile elastica. La forza di serraggio sulla faccia terminale del punzone è fornita da una piastra di contropressione mobile. L'entità della forza di serraggio può essere calcolata approssimativamente con la seguente formula:

P y = (0,10-0,20)P

- P y - Forza di serraggio (N);

- P - Forza di punzonatura (N).

Il valore del coefficiente dipende dalle proprietà del materiale, con valori più alti per i materiali duri o con un elevato coefficiente di incrudimento, e valori più bassi per i materiali morbidi.

Confronto tra P x , P d , e P y , P y è il più grande. Pertanto, nella progettazione degli stampi, se è necessario un bloccaggio, è sufficiente progettare il dispositivo di bloccaggio elastico in base a P y che non solo può realizzare il bloccaggio, ma anche fornire una forza di scarico e una forza della parte superiore affidabili e sufficienti. Se il bloccaggio non è necessario, progettare il corrispondente dispositivo di scarico e il dispositivo della parte superiore in base a P x e P d rispettivamente.

IV. Forza laterale

Forza laterale P c da un lato, provoca l'usura dei lati convessi e concavi dello stampo e, dall'altro, quando la linea di punzonatura non è chiusa (come nel caso della punzonatura su un solo lato o della punzonatura a lama laterale), rende lo stampo convesso suscettibile di deformazioni indesiderate per flessione sotto la forza laterale e persino di rottura. In questi casi, è necessario progettare un supporto posteriore che fornisca una forza di reazione laterale di entità simile e direzione opposta a P c mantenendo l'equilibrio della forza laterale di base sullo stampo convesso. In generale, la forza laterale P c può essere calcolato approssimativamente con la seguente formula

P c = (0,30-0,38)P

- P c - Forza laterale (N);

- P - Forza di punzonatura (N).

V. Metodi per ridurre la forza di punzonatura

Quando si punzonano materiali ad alta resistenza o pezzi spessi e di grandi dimensioni, se la forza di punzonatura richiesta supera il tonnellaggio delle presse esistenti in officina, è necessario adottare misure per ridurre la forza di punzonatura. In genere, si utilizzano i seguenti metodi:

1. Punzonatura riscaldata

La resistenza al taglio del materiale diminuisce significativamente quando viene riscaldato, riducendo così in modo efficace la forza di punzonatura. Lo svantaggio di questo metodo è che il materiale forma una pelle di ossido dopo il riscaldamento e le condizioni di lavoro sono scarse a causa del riscaldamento. Pertanto, è generalmente adatto solo a lamiere spesse o a pezzi in cui la qualità della superficie e la precisione dimensionale non sono molto richieste.

La tabella 2-2-10 elenca la resistenza al taglio dell'acciaio quando viene riscaldato. Quando si calcola la forza di punzonatura riscaldata, τ b deve essere presa in considerazione in base all'effettiva temperatura di stampaggio. A causa della dissipazione del calore, la temperatura di stampaggio è solitamente inferiore di 150-200°C rispetto alla temperatura di riscaldamento. Inoltre, occorre considerare gli effetti dell'espansione e della contrazione termica sulle dimensioni del pezzo, nonché il rammollimento del materiale durante la punzonatura a caldo, e lo spazio tra gli stampi deve essere opportunamente ridotto rispetto alla punzonatura a freddo.

Tabella 2-2-10 Resistenza al taglio dell'acciaio quando riscaldato

| Grado del materiale | τ alla seguente temperatura b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

2. Disposizione dei punzoni a gradini

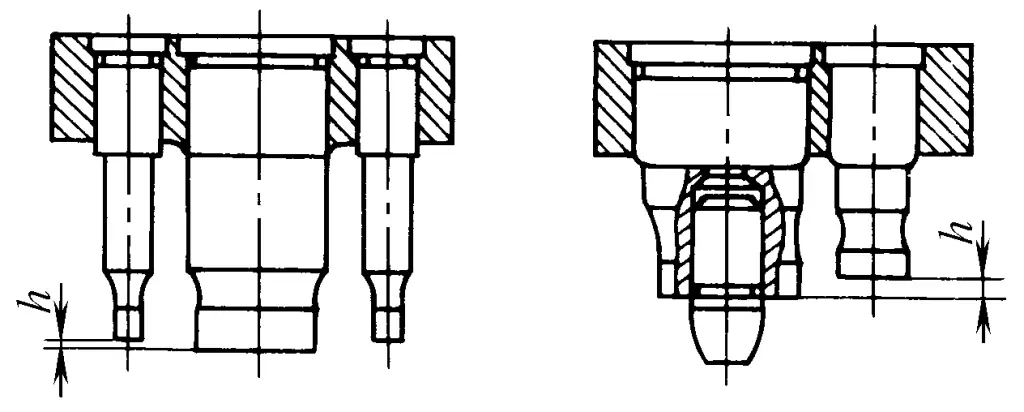

Nella tranciatura a più punzoni, i punzoni sono realizzati ad altezze diverse in una disposizione a gradini, che consente ai punzoni di entrare in contatto con il materiale in tempi diversi, evitando il verificarsi simultaneo di massimi forza di tranciatura su ciascun punzone, riducendo così la forza di tranciatura.

Il calcolo della forza di tranciatura per i punzoni disposti a gradino deve essere determinato dalla somma delle forze di tranciatura massime dei punzoni alla stessa altezza.

Quando si utilizzano i punzoni con disposizione a gradini, si devono tenere presenti i seguenti principi:

1) La differenza di altezza del punzone h è legata alla resistenza alla trazione del materiale (vedere Tabella 2-2-11).

Tabella 2-2-11 Relazione tra la differenza di altezza del punzone h e la resistenza alla trazione del materiale

| Resistenza alla trazione del materiale R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Nota: t è lo spessore del materiale.

2) La distribuzione di ogni punzone a gradini deve prestare attenzione alla simmetria e alla vicinanza al centro di pressione.

3) Il primo punzone ad iniziare il lavoro dovrebbe essere quello con un perno di guida all'estremità (vedere Figura 2-2-38), oppure rendere il punzone più grande più lungo e quello più piccolo più corto, in modo da evitare che il punzone più piccolo si rompa o si inclini a causa della pressione del flusso di materiale. Inoltre, l'accorciamento del punzone più piccolo ne migliora la rigidità, impedisce l'instabilità longitudinale e ne aumenta la durata.

3. Punzonatura con bordo smussato

Quando si punzona con una matrice a bordo piatto, tosatura si verifica simultaneamente lungo l'intero perimetro del pezzo, per cui la forza di punzonatura è spesso molto elevata quando si punzonano pezzi grandi e spessi.

Quando si utilizza uno stampo con bordo smussato per la punzonatura, analogamente alla cesoiatura conica, l'intero bordo non entra in contatto con il perimetro del pezzo contemporaneamente, ma punzona gradualmente il materiale, riducendo così in modo significativo la forza di punzonatura e riducendo le vibrazioni e il rumore durante la punzonatura.

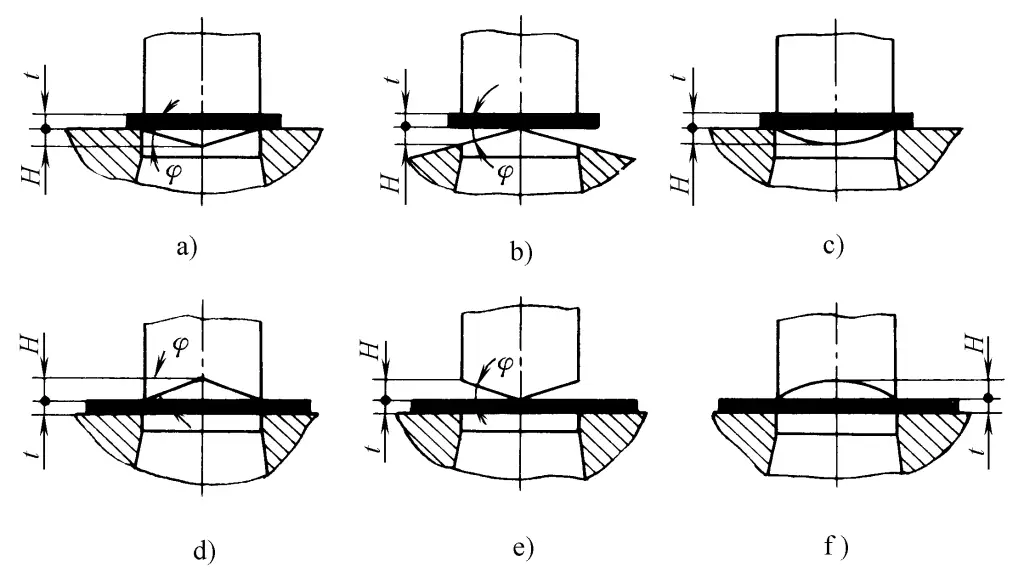

Quando si utilizza un bordo smussato per la punzonatura, per ottenere un pezzo piatto, il punzone deve avere un bordo piatto e lo smusso deve trovarsi sulla matrice, in modo che il pezzo punzonato sia piatto e lo scarto sia piegato (vedere le Figure 2-2-39a, b, c). Quando si punzonano i fori, la matrice deve avere un bordo piatto e lo smusso deve trovarsi sul punzone, in modo che i fori punzonati siano piatti e lo scarto sia piegato (vedere le Figure 2-2-39d, e, f). Quando si progetta lo smusso, questo deve essere disposto simmetricamente per evitare che la matrice (o il punzone) subisca una pressione laterale unilaterale durante la punzonatura, causando un disallineamento e danneggiando il bordo.

Il grado di riduzione della forza nella punzonatura conica dipende dall'angolo di smussatura φ (vedere Tabella 2-2-12).

Tabella 2-2-12 Parametri dello smusso

| Materiale Spessore/mm | Altezza lama smussata H/mm | Angolo di smussatura φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

La forza di punzonatura di ciascuna lama conica viene calcolata con la seguente formula

Ps=KP

- P s - Forza di punzonatura della lama conica (N);

- K - Coefficiente di riduzione (vedere Tabella 2-2-12);

- P - Forza di punzonatura della lama piatta (N).

Per gli stampi di punzonatura di grandi dimensioni, quando si realizza uno smusso, lo smusso deve essere realizzato in forma ondulata simmetrica (vedere Figura 2-2-40).

Sebbene lo stampo conico riduca la forza di punzonatura, aumenta la difficoltà di produzione dello stampo e di rettifica; inoltre, il bordo della lama è soggetto a usura, per cui viene generalmente utilizzato solo per pezzi di grandi dimensioni e per la punzonatura di lamiere spesse.

VI. Potenza di punzonatura

1. Potenza di punzonatura della lama piatta

La potenza di punzonatura di una matrice a lama piatta può essere calcolata con la seguente formula

W =(xPt)/1000

- W - Potenza di punzonatura della lama piatta (J);

- P - Forza di punzonatura (N);

- t - Spessore del materiale (mm);

- x - Il rapporto tra la forza di punzonatura media e la forza di punzonatura massima, x=P P Il valore di /P è determinato dal tipo e dallo spessore del materiale; per il suo valore, vedere la Tabella 2-2-13.

Tabella 2-2-13 Valori del coefficiente x

| I materiali | Spessore del materiale / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| Acciaio dolce (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Medio durezza dell'acciaio (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Acciaio duro (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Alluminio, rame (ricotto) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Potenza di punzonatura della lama obliqua

La potenza di punzonatura dello stampo a lama obliqua può essere calcolata con la seguente formula

W s = x 1 P s (t+ H)/1000

Dove

- W s - Potenza di punzonatura della lama obliqua (J):

- P s - Forza di punzonatura della lama obliqua (N);

- H - Altezza della lama obliqua (mm);

- t - Spessore del materiale (mm);

- x 1 - Il coefficiente, per l'acciaio dolce, può essere approssimato come: quando H=t, x 1 ≈0,5~0,6; quando H=2t, x 1 ≈0.7~0.8.

VII. Selezione dell'attrezzatura di stampaggio

Quando il processo di stampaggio La forza di tranciatura, la forza di alimentazione e la forza di espulsione sono simultanee e la forza di tranciatura totale F è calcolata come segue: Forza di tranciatura totale Ftotale = F + Fscarico + Fspingere + Fespulsione.

In questo caso, il tonnellaggio della pressa selezionata dovrebbe essere di circa 30% superiore a Ftotale per fornire il margine necessario.

Quando F, Fscarico, Fspingere, e Fespulsione non si verificano contemporaneamente, Ftotale si calcola sommando solo le forze presenti nello stesso istante.

In produzione, i calcoli dettagliati vengono generalmente eseguiti solo per la forza di punzonatura, mentre la forza di scarico viene stimata in base a una proporzione fissa della forza di punzonatura, più il margine necessario per la punzonatura, per un totale di 50%.

La formula per calcolare il tonnellaggio della pressa è quindi la seguente:

Fstampa = F × 150% = 1,5F