Il processo di taglio dei metalli si riferisce al processo in cui l'utensile taglia lo strato di metallo in eccesso dal pezzo in lavorazione attraverso il movimento di taglio, formando trucioli e una superficie lavorata. Durante questo processo si verificano una serie di fenomeni, come la formazione di trucioli, la generazione di forza di taglio, il calore e la temperatura di taglio e l'usura dell'utensile.

I. Coefficiente di deformazione, scheggiature e bordo di accumulo

1. Coefficiente di deformazione e tipi di chip

(1) Coefficiente di deformazione

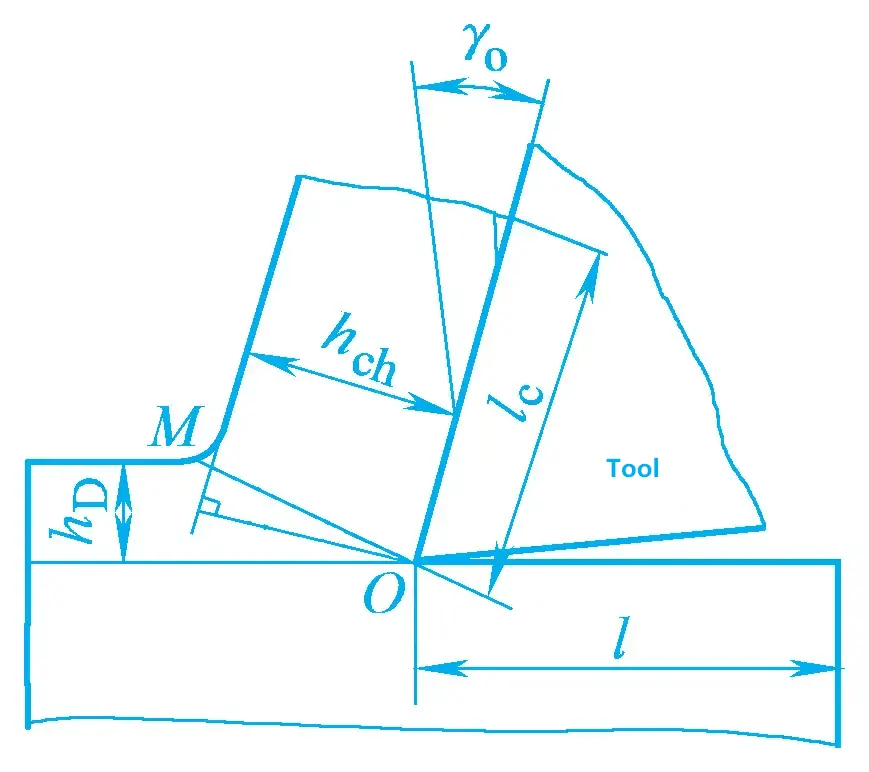

Il metallo nello strato di taglio forma trucioli dopo il taglio, con una lunghezza ridotta e uno spessore aumentato rispetto al metallo nello strato di taglio, indicando che il metallo nello strato di taglio si è deformato, come mostrato nella Figura 1.

Il grado di deformazione può essere approssimativamente misurato con il coefficiente di deformazione ξ. Il coefficiente di deformazione è pari al rapporto tra lo spessore del truciolo e lo spessore del metallo nello strato di taglio, nonché al rapporto tra la lunghezza del metallo nello strato di taglio e la lunghezza dei trucioli.

ξ=l/lc=hch/hD>1

Si può notare che più grande è il valore del coefficiente di deformazione, più grave è la deformazione di taglio.

(2) Tipi di patatine

In base alle diverse forme delle patatine, esse vengono solitamente suddivise nei seguenti quattro tipi:

1) Patatine a nastro

La forma è nastriforme, con una superficie inferiore liscia e senza crepe evidenti sul retro, che mostra una leggera forma seghettata. Questo tipo di truciolo si forma spesso durante la lavorazione di metalli plastici come acciaio non legato, acciaio legato, rame, alluminio e altri materiali.

2) Chip segmentato

La superficie inferiore del truciolo è relativamente liscia, mentre la superficie posteriore è localmente fessurata in noduli. Questo tipo di truciolo si ottiene facilmente quando si taglia l'ottone o l'acciaio a basse velocità.

3) Trucioli granulari

Il truciolo si rompe in granuli uniformi lungo la direzione dello spessore. Questo tipo di truciolo si può ottenere quando si taglia il piombo o l'acciaio a velocità molto basse.

4) Chip frammentati

Quando si tagliano metalli fragili come la ghisa e il bronzo, lo strato di taglio non subisce quasi alcuna deformazione plastica e si frattura in modo fragile, dando origine a trucioli irregolari a grana fine. La Tabella 1 mostra i fattori che influenzano la morfologia del truciolo e il loro impatto sulla forza di taglio.

Tabella 1 Fattori che influenzano la morfologia del truciolo e il loro impatto sulla forza di taglio

| Classificazione della morfologia del chip | Gocce granulari | Schegge nodulari | Chip a nastro | |

| Schema della morfologia del chip |  |  |  | |

| Fattori che influenzano la morfologia dei trucioli e la loro reciproca trasformazione | 1. Angolo di spoglia dell'utensile 2. Velocità di avanzamento (spessore di taglio) 3. Velocità di taglio | Piccolo ↔ Grande Grande (spesso) ↔ Piccolo (sottile) Basso ↔ Alto | ||

| Impatto della morfologia del truciolo sul processo di taglio | 1. Fluttuazione della forza di taglio 2. Stabilità del processo di taglio 3. Rugosità della superficie valore della superficie lavorata 4. Effetto rompi-trucioli | Grande ↔ Piccolo Scarso ↔ Buono Grande ↔ Piccolo Buono ↔ Scarso | ||

2. Bordo incorporato

(1) Concetto di bordo edificato

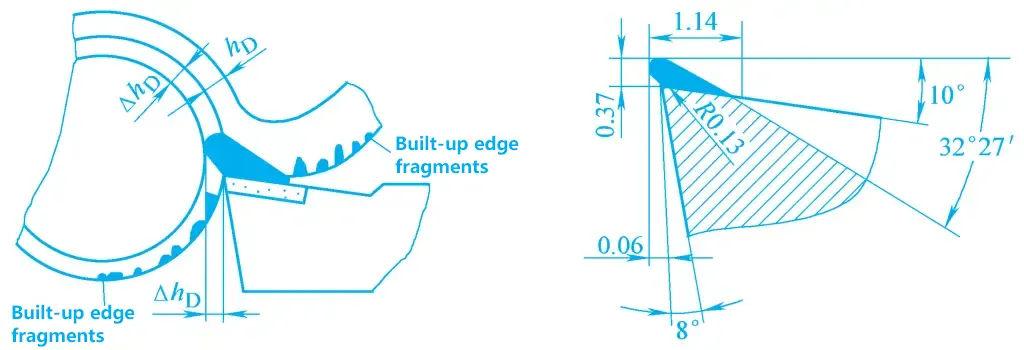

Entro un certo intervallo di velocità di taglioDurante la lavorazione di acciaio, metalli non ferrosi e altri materiali plastici, un pezzo di metallo ad alta durezza appare sulla superficie di taglio vicino al tagliente. Circonda il tagliente e copre parte della superficie di taglio, sostituendosi al tagliente per eseguire le operazioni di taglio sul pezzo. Questo pezzo di metallo, con una durezza da 2 a 3 volte superiore a quella del materiale del pezzo, è chiamato tagliente costruito, come illustrato nella Figura 2.

(2) Formazione e crescita del bordo edificato

Ci sono molte spiegazioni per la formazione del bordo costruito, che in genere si ritiene sia causato dall'adesione dei trucioli sulla superficie di taglio. In determinate condizioni di lavorazione, con l'aumento della temperatura e della pressione tra i trucioli e la superficie di taglio, aumenta anche l'attrito, causando un rallentamento della velocità di flusso dello strato di deformazione nei trucioli vicino alla superficie di taglio, con conseguente fenomeno di "stagnazione". Più lo strato metallico è vicino alla superficie di taglio, minore è la velocità di flusso.

Quando la temperatura e la pressione aumentano in una certa misura, il metallo di fondo nello strato di ristagno aderisce alla superficie del rastrello. Quando lo sforzo di taglio nel metallo di fondo dei trucioli supera il limite di snervamento a taglio del metallo, la velocità di flusso del metallo di fondo diventa nulla e si stacca, aderendo alla superficie della rastrelliera.

Questo strato adesivo subisce una forte deformazione plastica, aumentando la sua durezza. Durante il taglio continuo, lo strato adesivo duro si stacca dallo strato metallico morbido, accumulandosi strato dopo strato e aumentando gradualmente in altezza, formando un bordo costruito. Pertanto, l'adesione e l'indurimento sono le condizioni necessarie per la crescita del bordo costruito.

(3) Distacco e sparizione del bordo costruito

Il bordo costruito cresciuto può subire una frattura locale o un distacco a causa di forze esterne o vibrazioni. Quando la temperatura e la pressione sono adatte, il bordo costruito ricomincia a formarsi e a crescere. La formazione, la crescita e il distacco del bordo di accumulo è un processo dinamico periodico.

Gli esperimenti dimostrano che il fattore decisivo per la formazione del bordo costruito è la temperatura di taglio. A temperature di taglio molto basse e molto alte, il bordo di accumulo non si forma facilmente. Nell'intervallo di temperatura medio, ad esempio quando si taglia acciaio al carbonio medio a una temperatura di taglio di 300-380°C, si verifica una forte adesione e il bordo di accumulo raggiunge un'altezza significativa. Inoltre, fattori quali la pressione tra l'utensile e i trucioli, la rugosità della superficie di taglio e la forza di adesione influiscono sulla dimensione del bordo di accumulo.

(4) Vantaggi e svantaggi del bordo costruito

Il vantaggio del bordo costruito nel taglio è che copre parte della superficie di taglio e del tagliente, sostituendo il tagliente in lavorazione, proteggendo così il tagliente e aumentando l'angolo di spoglia effettivo dell'utensile.

Lo svantaggio è che il bordo di costruzione aumenta le dimensioni laterali dell'utensile, causando un sovrataglio. Quando il bordo di accumulo si stacca, può trasportare particelle di metallo dalla superficie di taglio, accelerando l'usura della superficie di taglio. Il processo di formazione del bordo di accumulo provoca fluttuazioni della forza di taglio, influenzando la precisione di lavorazione e la rugosità superficiale del pezzo. Pertanto, il bordo di accumulo è vantaggioso per la lavorazione di sgrossatura, ma dannoso per la lavorazione di finitura.

(5) Misure per ridurre o evitare i bordi edificati

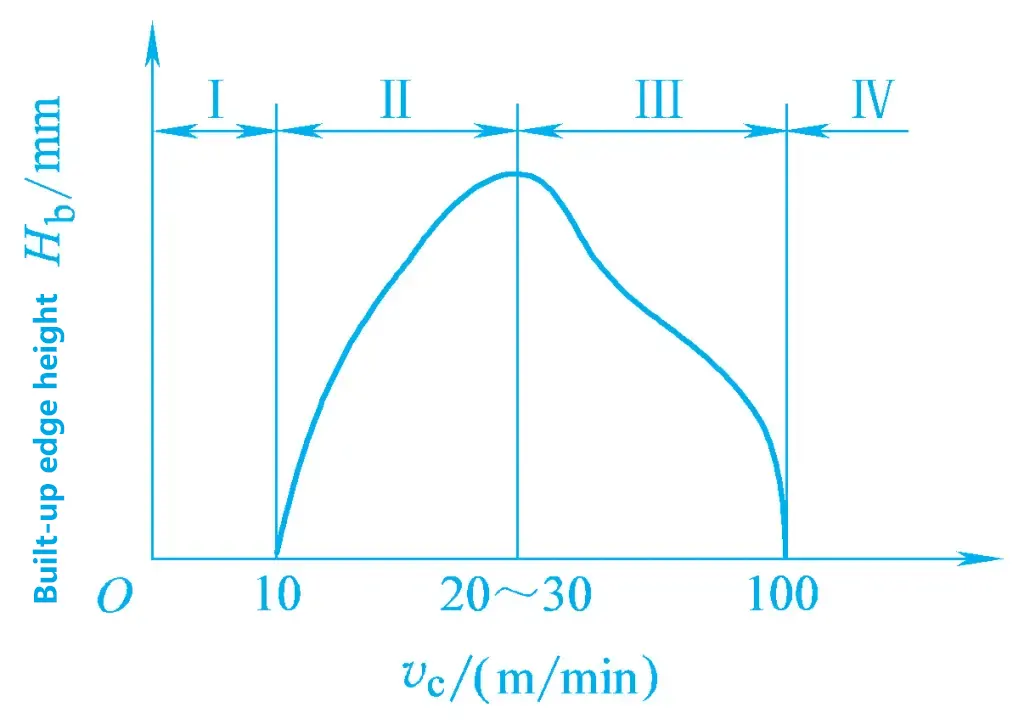

- Evitare di tagliare a velocità che producono un bordo costruito (vedi Figura 3), cioè utilizzare tagli a bassa velocità o ad alta velocità. Tuttavia, la lavorazione a bassa velocità ha un'efficienza ridotta, quindi si ricorre spesso al taglio ad alta velocità.

- Utilizzare utensili con un ampio angolo di spoglia per ridurre la pressione di contatto tra l'utensile e i trucioli.

- Riducono la plasticità del materiale del pezzo, aumentano la durezza del pezzo e riducono la tendenza all'incrudimento.

- Altre misure includono la riduzione della velocità di avanzamento, la riduzione della rugosità superficiale della superficie di taglio e l'utilizzo di fluidi da taglio in modo appropriato.

II. Forza di taglio

La forza di interazione tra l'utensile e il pezzo durante il taglio è chiamata forza di taglio e il lavoro svolto dalla forza di taglio è il lavoro di taglio.

1. Fonte della forza di taglio

La fonte della forza di taglio deriva da due aspetti: la resistenza alla deformazione generata dalla deformazione del metallo nello strato di taglio e la resistenza all'attrito generata dall'attrito tra trucioli, pezzo e utensile.

2. Decomposizione della forza di taglio

L'entità e la direzione della forza di taglio non sono facilmente misurabili in modo diretto. Per soddisfare le esigenze di progettazione e analisi del processo, la forza di taglio viene generalmente scomposta ed è significativo studiarne le componenti in determinate direzioni.

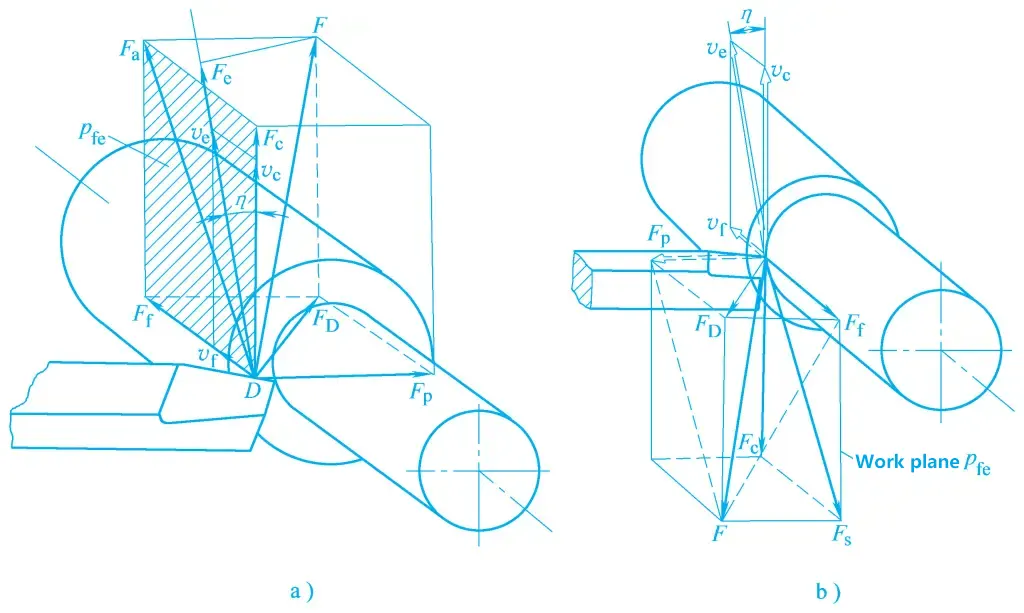

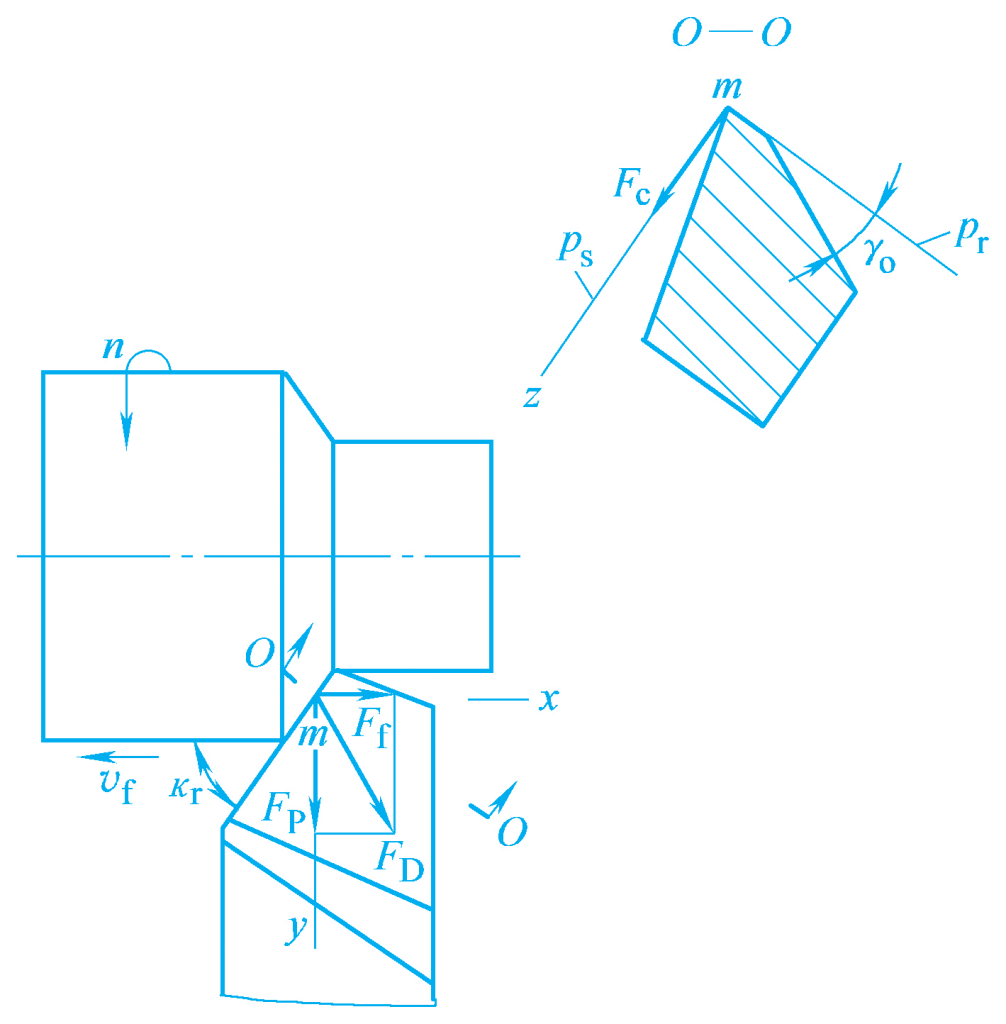

Come mostrato nelle figure 4 e 5, la forza di taglio F può essere scomposta in tre componenti reciprocamente perpendicolari F c , F p , e F f .

a) Decomposizione delle forze esercitate dall'utensile sul pezzo in lavorazione

b) Decomposizione delle forze esercitate dal pezzo sull'utensile

(1) Forza di taglio principale Fc

La componente della forza di taglio nella direzione del movimento principale.

(2) Forza posteriore Fp

La componente della forza di taglio nella direzione perpendicolare al piano di lavoro presunto. Il piano di lavoro presunto è definito da un punto scelto sul tagliente, perpendicolare al piano di base e parallelo alla direzione presunta del movimento di avanzamento.

(3) Forza di avanzamento Ff

La componente della forza di taglio nella direzione del movimento di avanzamento.

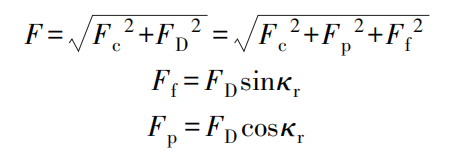

La forza di taglio F può essere scomposta in Fc e FD , e FD può essere scomposto in Fp e Ff . La loro relazione è:

Il significato effettivo di ciascuna forza componente durante la tornitura è il seguente: La forza di taglio principale è la componente più grande e consuma circa 95% della potenza di taglio totale. Agisce nella direzione del movimento principale ed è la base principale per calcolare la resistenza del meccanismo di movimento principale della macchina utensile, la resistenza del portautensili e dell'inserto, la progettazione delle attrezzature della macchina utensile e la selezione dei parametri di taglio.

La forza posteriore non consuma energia durante la tornitura esterna. Agisce nella direzione in cui la rigidità del pezzo e della macchina utensile è più debole, causando facilmente la deformazione del pezzo sul piano orizzontale, compromettendo la precisione di lavorazione e provocando facilmente vibrazioni. È la base principale per verificare la rigidità della macchina utensile.

La forza di avanzamento agisce sul meccanismo di avanzamento della macchina utensile, consumando circa 5% della potenza totale. È la base principale per verificare la resistenza del meccanismo di avanzamento della macchina utensile.

3. Calcolo della forza di taglio

Nella produzione reale, per calcolare la forza di taglio si utilizza spesso una formula esponenziale. Le formule di calcolo specifiche sono disponibili nei materiali di riferimento.

4. Fattori che influenzano la forza di taglio

Maggiore è la resistenza e la durezza del materiale del pezzo, maggiore è la forza di taglio. Quando la profondità di taglio viene raddoppiata, la forza di taglio aumenta di circa una volta; quando la velocità di avanzamento viene raddoppiata, la forza di taglio aumenta da 70% a 80%. L'aumento dell'angolo di spoglia riduce la forza di taglio; l'angolo del tagliente principale Kr influisce su tutte e tre le forze componenti Fc , Fp , e Ff ma ha un impatto maggiore su Fp e Ff .

Secondo la formula precedente, l'aumento dell'angolo del tagliente principale riduce la forza di ritorno e aumenta la forza di avanzamento. L'impatto di Kr su Fc può essere suddiviso in due situazioni: quando Kr varia all'interno di un intervallo compreso tra 30° e 60°, come Kr aumenta, Fc diminuisce; quando Kr varia all'interno di un intervallo compreso tra 75° e 90°, come Kr aumenta, Fc aumenti.

5. Potenza di taglio

La potenza di taglio si riferisce alla potenza consumata nella zona di taglio durante il taglio. È la somma della potenza consumata dalla forza di taglio principale Fc e la forza di avanzamento Ff . Poiché la potenza consumata dalla forza di avanzamento Ff è molto piccolo, di solito viene trascurato. Pertanto, quando Fc e vc sono noti, la potenza di taglio Pc è

Pc = (Fc vc × 10-3 ) / 60

Dove

- Pc - Potenza di taglio, unità: kW;

- Fc - Forza di taglio principale, unità: N;

- vc – Velocità di taglio, unità: m/min.

La potenza richiesta del motore della macchina utensile PE dovrebbe essere

PE = Pc / η

Nella formula di cui sopra, η è l'efficienza di trasmissione della macchina utensile, generalmente assunta come η=0,75-0,85. Questa formula è la base principale per la verifica e la selezione del motore della macchina utensile.

III. Calore di taglio e temperatura di taglio

Un altro importante fenomeno fisico che si verifica durante il taglio è il calore di taglio e la temperatura di taglio. Il calore di taglio provoca l'aumento della temperatura di taglio, con conseguente deformazione termica del pezzo e della macchina utensile, che influisce sulla precisione di lavorazione e sulla qualità della superficie del pezzo. La temperatura di taglio è il fattore principale che influisce sulla durata dell'utensile. Pertanto, lo studio del calore di taglio e della temperatura di taglio ha un importante significato pratico.

1. Calore di taglio

Il lavoro svolto dalla deformazione elastica e plastica del metallo nello strato di taglio sotto l'azione dell'utensile e l'attrito tra il truciolo e la superficie di taglio e tra la superficie lavorata del pezzo e la superficie del fianco si trasformano in calore di taglio. Il calore di taglio viene allontanato dal truciolo, dal pezzo, dall'utensile e dal mezzo circostante.

Durante la tornitura, circa 50% - 86% del calore di taglio è trasportato dal truciolo, 10% - 40% sono condotti nel pezzo, 3% - 9% sono condotti nell'utensile e 1% sono condotti nel mezzo circostante; durante la foratura, circa 28% del calore di taglio è trasportato dal truciolo, 15% sono condotti nella punta, 52% sono condotti nel pezzo e 5% sono condotti nel mezzo circostante.

Aumentando la velocità di taglio si può aumentare la percentuale di calore trasportata dal truciolo, ridurre il calore condotto nel pezzo in lavorazione e persino ridurre il calore condotto nell'utensile. Pertanto, anche se la temperatura nella zona di taglio è molto elevata durante il taglio ad alta velocità, l'utensile può ancora lavorare normalmente.

2. Temperatura di taglio

La temperatura di taglio si riferisce generalmente alla temperatura media nell'area di contatto tra il truciolo e la superficie di taglio dell'utensile. Il livello della temperatura di taglio dipende dalla quantità di calore generata in quel punto e dalla velocità di dissipazione del calore. Attraverso calcoli e misurazioni, si sa che la temperatura media è più alta nel truciolo. La temperatura più alta sulla superficie di taglio non è in corrispondenza del tagliente o del margine di taglio, ma a una piccola distanza dal tagliente.

3. Fattori che influenzano la temperatura di taglio

La velocità di taglio ha l'impatto maggiore sulla temperatura di taglio; all'aumentare della velocità di taglio, la temperatura di taglio aumenta di conseguenza. La velocità di avanzamento ha un impatto minore e la profondità di taglio un impatto ancora minore. L'aumento dell'angolo di spoglia riduce la temperatura di taglio, ma l'angolo di spoglia non deve essere troppo grande; se è troppo grande, la temperatura di taglio aumenterà. L'aumento dell'angolo di deviazione principale aumenta la temperatura di taglio.

IV. Usura e durata dell'utensile

Durante il processo di taglio, l'utensile opera ad alta temperatura e ad alta pressione. Pertanto, l'utensile non solo taglia i trucioli, ma si usura anche. Quando l'usura dell'utensile raggiunge un certo livello, la rugosità della superficie del pezzo aumenta, la forma e il colore dei trucioli cambiano e durante il processo di taglio viene emesso un suono intenso, accompagnato da vibrazioni. A questo punto, l'utensile deve essere riaffilato o sostituito con uno nuovo.

1. Usura dell'utensile

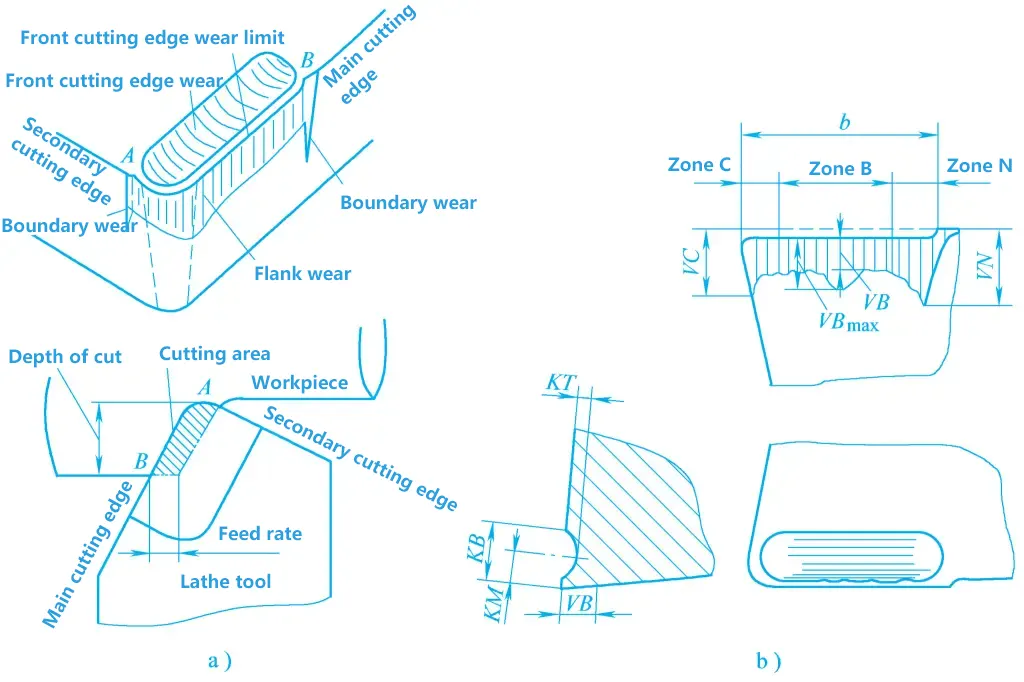

(1) Forme di usura degli utensili

L'usura dell'utensile si riferisce al fenomeno per cui il materiale dell'utensile viene consumato dai trucioli o dal pezzo in lavorazione sulla superficie di contatto tra l'utensile e il pezzo o i trucioli. Questo tipo di usura è chiamato usura normale. Se il bordo dell'utensile si rompe o si frattura a causa di urti, vibrazioni, effetti termici e così via, si parla di usura anomala. Le forme di usura normale dell'utensile sono le seguenti:

1) Usura del fianco

Quando si tagliano materiali plastici, se lo spessore di taglio è elevato, dietro il tagliente sulla superficie di taglio dell'utensile si forma un'usura a forma di mezzaluna (vedere Figura 6a). L'area a mezzaluna è il luogo con la temperatura di taglio più elevata. Con l'intensificarsi dell'usura, l'area a mezzaluna si approfondisce e si allarga gradualmente e, quando si avvicina al tagliente, il tagliente può interrompersi improvvisamente. L'entità dell'usura sulla faccia del rastrello è indicata dalla larghezza KB e dalla profondità KT dell'area della mezzaluna.

a) Usura della faccia del fianco e del rastrello

b) Rappresentazione dell'importo dell'usura

2) Usura del fianco

Si tratta di un'usura che si verifica principalmente sulla faccia del fianco. Dopo l'usura del fianco, si forma una piccola sfaccettatura con un angolo di spoglia di zero gradi. Quando si tagliano metalli plastici con uno spessore di taglio ridotto o metalli fragili, a causa del minore attrito e della temperatura più bassa sulla superficie di taglio, l'usura si verifica principalmente sulla superficie del fianco. La quantità di usura del fianco è irregolare.

Come mostrato nella Figura 6b, in corrispondenza della punta dell'utensile (area C), le condizioni di dissipazione del calore e la resistenza sono scarse, con conseguente maggiore usura, indicata da VC. In prossimità del tagliente vicino alla superficie del pezzo (area N), a causa della pelle dura del pezzo grezzo o dell'indurimento della lavorazione, l'usura è anch'essa maggiore, indicata da VN. Solo al centro del tagliente (area B) l'usura è relativamente uniforme, indicata da VB, con l'usura massima indicata da VBmassimo .

3) Usura simultanea del fianco e della faccia a rastrello

Quando si tagliano metalli plastici con uno spessore di taglio moderato, spesso si verifica un'usura simultanea della faccia di taglio e della faccia laterale.

L'usura degli utensili si verifica principalmente a causa dell'attrito meccanico e degli effetti termochimici in condizioni di alta temperatura e pressione. In generale, più alta è la temperatura di taglio, più rapida è l'usura dell'utensile.

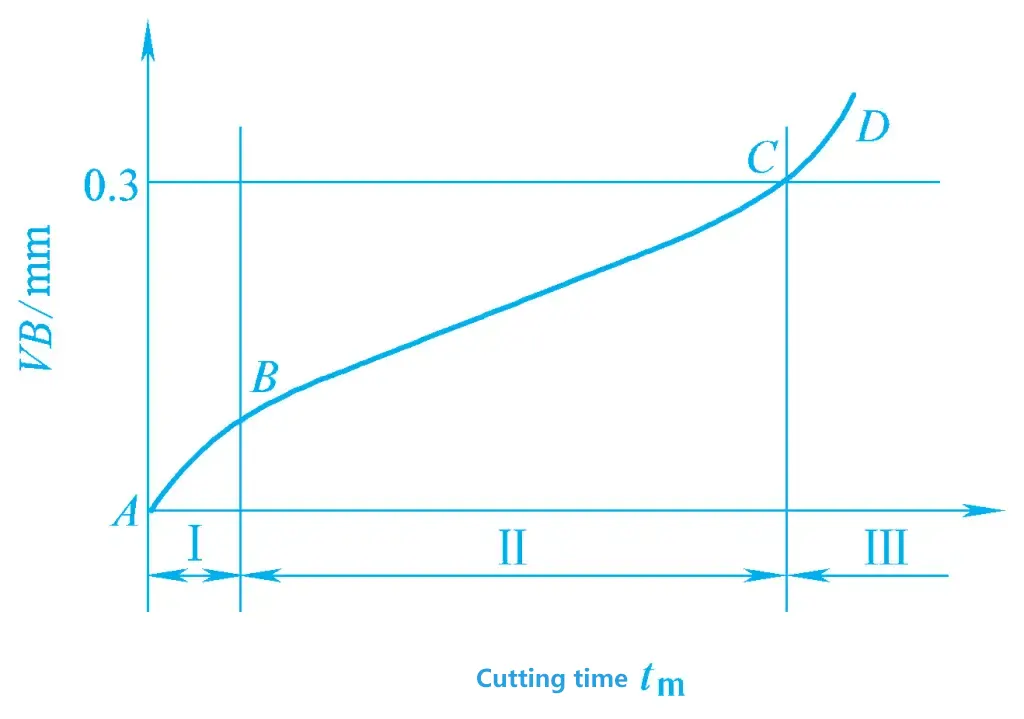

(2) Processo di usura degli utensili

In condizioni di usura normali, l'usura dell'utensile aumenta gradualmente con il tempo di taglio. Prendendo come esempio l'usura del fianco, il suo tipico processo di usura è approssimativamente suddiviso in tre fasi, come mostrato nella Figura 7.

1) Fase iniziale di usura

(Fase AB nella figura) L'usura è relativamente rapida nel breve tempo successivo all'inizio del taglio dell'utensile. Questo perché la rugosità superficiale della faccia dell'utensile è elevata dopo la rettifica e la struttura dello strato superficiale non è resistente all'usura.

2) Fase di usura normale

(Con l'aumentare del tempo di taglio, l'usura aumenta a una velocità relativamente uniforme. Questo perché lo strato superficiale dell'utensile, irregolare e non resistente all'usura, è stato consumato, formando una regione stabile. Pertanto, la velocità di usura è più lenta rispetto a prima, ma la quantità di usura aumenta gradualmente con il tempo di taglio. Questa fase è anche la fase di lavoro effettivo dell'utensile.

3) Fase di usura rapida

(Quando l'usura dell'utensile raggiunge un certo valore, l'usura accelera rapidamente e l'utensile si rompe. Ciò è dovuto al prolungamento del tempo di taglio, al deterioramento delle condizioni di contatto tra l'utensile e il pezzo, all'attrito eccessivo, al forte aumento della temperatura di taglio e alla riduzione della resistenza e della durezza dell'utensile. In produzione, per utilizzare l'utensile in modo ragionevole e garantire la qualità della lavorazione, è necessario riaffilare il tagliente o sostituire l'utensile prima che si verifichi questa fase.

(3) Standard di smussamento dell'utensile (limite di usura)

Lo standard di smussamento dell'utensile si riferisce al valore di usura specificato al quale l'utensile deve essere riaffilato o il tagliente sostituito (inserto indicizzabile). In caso contrario, la qualità della lavorazione ne risente, aumenta l'usura dell'utensile e della mola durante la riaffilatura, riduce l'utilizzo dell'utensile e aumenta il tempo di rettifica.

La norma nazionale GB/T 16461-2016 specifica gli standard di smussatura per gli utensili in acciaio rapido, in metallo duro e in ceramica:

- Quando la banda di usura del fianco nell'area B è sotto forma di usura normale, la larghezza media della banda di usura del fianco VB=0,3 mm.

- Quando la banda di usura sull'area della faccia laterale B non è sotto forma di normale usura, come graffi, scheggiature, ecc. massimo = 0,6 mm.

- La profondità del cratere KT = 0,06 + 0,3f.

Inoltre, durante la finitura, il criterio di opacità dell'utensile è spesso quello di stabilire se la quantità di usura dell'utensile influisce sulla rugosità superficiale e sulla precisione dimensionale.

2. Vita dell'utensile

(1) Il concetto di durata dell'utensile

La vita utile T è definita come il tempo di taglio totale dall'inizio del taglio con un utensile appena affilato fino al raggiungimento del limite di usura dell'utensile, indicato come T, con l'unità in minuti.

(2) Fattori che influenzano la durata dell'utensile

1) L'impatto della velocità di taglio sulla durata dell'utensile

Aumentando la velocità di taglio vc aumenterà la temperatura di taglio, accelererà l'usura dell'utensile e quindi ne ridurrà la durata T. Tra i tre elementi dei parametri di taglio, v c ha il massimo impatto su T.

2) L'impatto della velocità di avanzamento e della profondità di taglio

Aumentando f e ap entrambi riducono la durata T dell'utensile, ma l'aumento di f fa aumentare la temperatura di taglio in modo più significativo e quindi ha un impatto maggiore su T; mentre l'aumento di αp aumenta meno la temperatura di taglio e quindi ha un impatto minore su T.

3) Parametri della geometria dell'utensile

Una selezione ragionevole dei parametri della geometria dell'utensile può prolungarne la durata. In produzione, la durata dell'utensile viene spesso utilizzata come misura per stabilire se i parametri della geometria dell'utensile sono ragionevoli.

Aumento dell'angolo di spoglia γo riduce la temperatura di taglio e migliora la durata dell'utensile, ma se l'angolo di spoglia è troppo grande, la resistenza dell'utensile diminuisce e la dissipazione del calore peggiora, riducendo la durata dell'utensile. Pertanto, esiste un valore ottimale per l'angolo di spoglia, che può essere determinato attraverso esperimenti di taglio.

Riduzione dell'angolo del tagliente principale Kr , l'angolo del tagliente secondario kr e aumentando il raggio del naso dell'utensile rε possono migliorare la capacità di trasferimento del calore dell'utensile e ridurre la temperatura di taglio, prolungandone la durata.

4) Materiale del pezzo

Maggiore è la resistenza, la durezza e la tenacità del materiale del pezzo e minore è l'allungamento, maggiore è la temperatura di taglio durante il taglio e minore è la durata dell'utensile.

5) Materiale dell'utensile

Il materiale degli utensili è un fattore importante che influisce sulla loro durata. Una selezione ragionevole dei materiali degli utensili, l'uso di materiali rivestiti e l'impiego di nuovi materiali sono metodi efficaci per prolungare la durata degli utensili.