La lavorazione di fresatura è un metodo di taglio dei pezzi in lavorazione su una macchina fresatrice mediante un utensile multilama rotante, che è il metodo più elementare per la lavorazione di piani e scanalature. Durante la fresatura, la rotazione della fresa è il movimento principale e il movimento lineare o rotatorio della fresa o del pezzo lungo la direzione delle coordinate è il movimento di avanzamento.

La fresa è un utensile multilama, ogni suo dente è equivalente a un utensile da tornio e più denti partecipano al taglio durante la lavorazione di fresatura. Per un singolo dente, le caratteristiche di taglio sono fondamentalmente le stesse della tornitura, ma il processo di taglio dell'intero utensile presenta aspetti unici.

I. Panoramica della fresatura

1. Caratteristiche della lavorazione di macinazione

(1) Elevata produttività nel processo di macinazione

Durante la fresatura, grazie alla partecipazione di più denti al taglio, il tasso di asportazione del metallo è elevato, il processo di taglio di ciascun dente è discontinuo e il corpo dell'utensile è relativamente grande; pertanto, le condizioni di dissipazione del calore e di trasferimento del calore sono migliori, la velocità di fresatura può essere più elevata e anche gli altri parametri di taglio possono essere maggiori, per cui la produttività della fresatura è molto elevata.

(2) La lavorazione di fresatura è un taglio intermittente.

Durante la fresatura, ogni dente taglia a turno dentro e fuori il pezzo, formando un taglio intermittente; lo spessore di taglio di ogni dente varia, causando grandi variazioni nella forza di taglio, e il pezzo e il dente sono soggetti a urti e vibrazioni periodiche. La fresatura si trova in uno stato di vibrazione e instabilità, che richiede che la macchina utensile e l'attrezzatura abbiano un'elevata rigidità e capacità antivibranti.

Il calore, l'impatto e le vibrazioni della fresatura possono ridurre la durata dell'utensile e influire sulla qualità superficiale della lavorazione; in generale, la fresatura appartiene principalmente alla categoria delle lavorazioni di sgrossatura e semifinitura.

(3) Problemi di tenuta e rimozione dei trucioli

Poiché la fresa è un utensile multilama, lo spazio per il truciolo e lo spazio per il mantenimento del truciolo dei denti sono semi-chiusi, lo spazio tra i denti adiacenti è limitato, pertanto è necessario che i trucioli tagliati da ciascun dente abbiano uno spazio sufficiente per essere alloggiati e possano essere rimossi senza problemi, pena il danneggiamento dell'utensile.

(4) La stessa superficie lavorata può essere fresata con metodi e utensili diversi.

La stessa superficie lavorata può essere lavorata con frese e metodi di fresatura diversi. Ad esempio, per la fresatura di un piano si possono utilizzare frese cilindriche, frese a candela, frese frontali, ecc. e si possono adottare metodi di fresatura in salita o convenzionali. In questo modo è possibile soddisfare i requisiti dei diversi materiali dei pezzi e delle altre condizioni di taglio, per migliorare l'efficienza di taglio e la durata degli utensili.

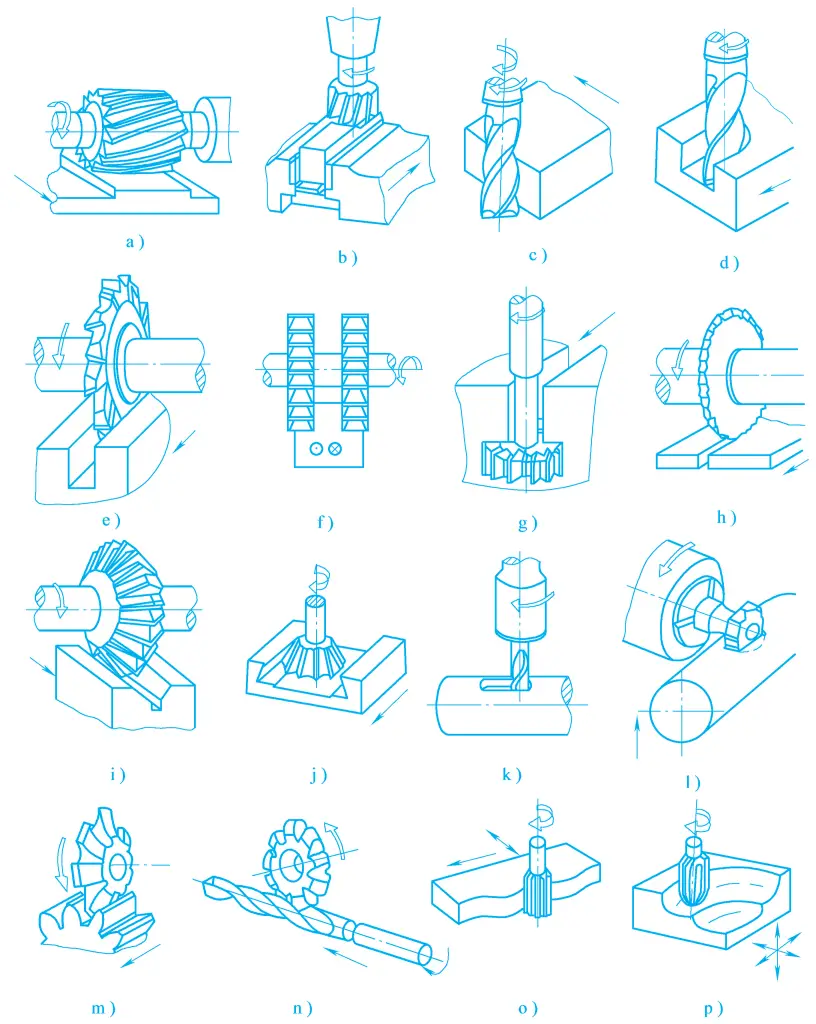

2. Gamma del processo di fresatura

L'intervallo di lavorazione della fresatura è molto ampio, come illustrato nella Figura 1. Con diversi tipi di fresatura è possibile lavorare piani, superfici a gradini, scanalature e superfici sagomate, ecc. Inoltre, sulla fresatrice possono essere installati strumenti per la lavorazione dei fori, come punte, alesatori e strumenti di alesatura, per elaborare i fori sul pezzo.

a), b), c) Piani di fresatura

d), e) Scanalature di fresatura

f) Fasi di fresatura

g) Fresatura di scanalature a T

h) Slot di fresatura

i), j) Fresatura degli angoli

k), l) Fresatura di sedi di chiavette

m) Fresatura di denti di ingranaggi

n) Fresatura di scanalature a spirale

o) Fresatura di superfici curve

p) Fresatura di superfici curve tridimensionali

La fresatura può essere utilizzata per la lavorazione grezza, la semifinitura o la finitura dei pezzi. Il grado di tolleranza dimensionale della lavorazione di fresatura è generalmente IT7~IT13, e il grado di tolleranza dimensionale della lavorazione di fresatura è IT7~IT13. rugosità della superficie Il valore Ra è di 12,5~1,6μm. La fresatura è adatta non solo per la produzione di pezzi singoli e piccoli lotti, ma anche per la produzione di massa.

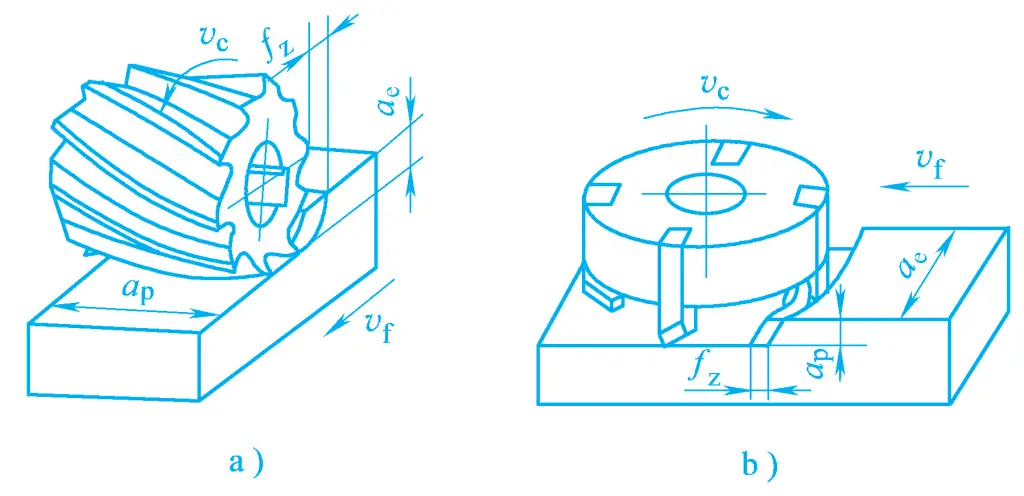

3. Parametri di fresatura

Durante la fresatura, lo strato di metallo tra due superfici di transizione formate in successione sul pezzo dai denti adiacenti della fresa è chiamato strato di taglio. I parametri di fresatura determinano la forma e le dimensioni dello strato di taglio, con un impatto significativo sul processo di fresatura.

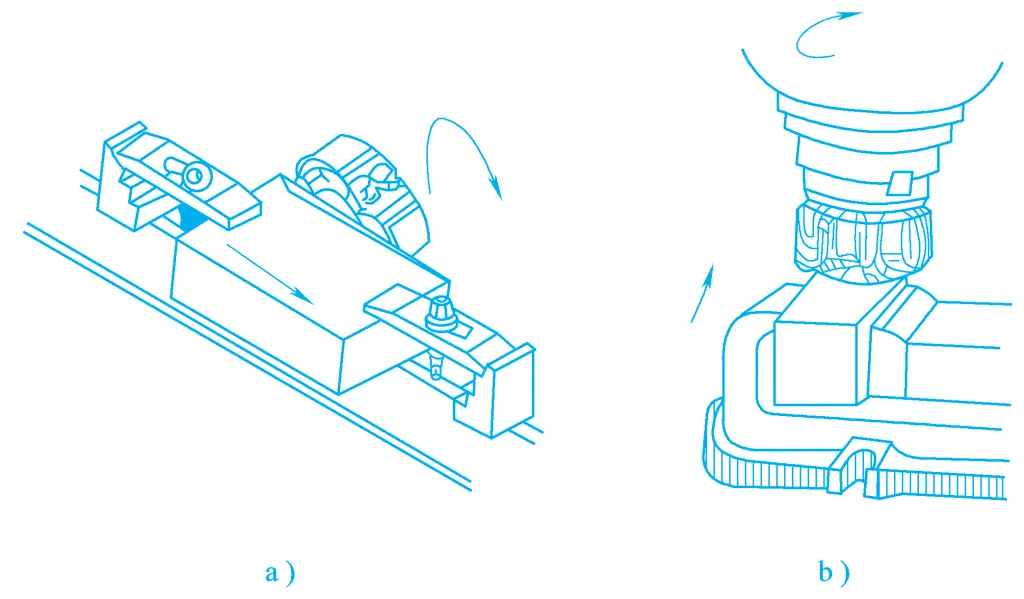

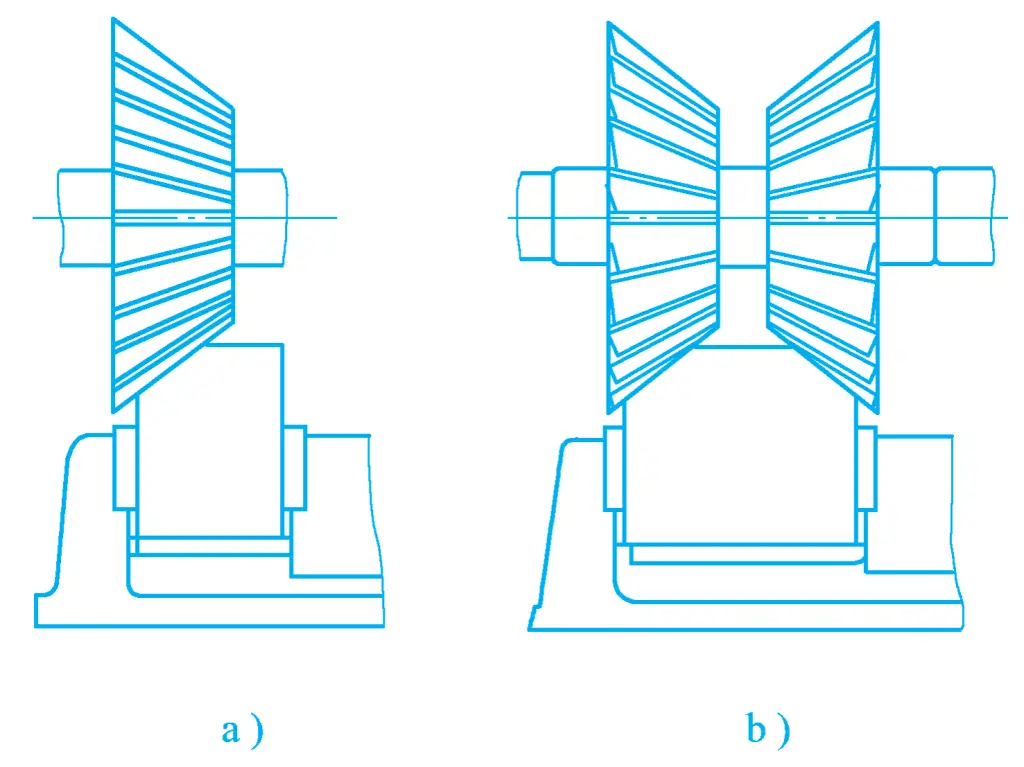

In base alle diverse posizioni di distribuzione dei taglienti sulla fresa, la fresatura può essere suddivisa in fresatura periferica e fresatura frontale. La fresatura con denti distribuiti sulla superficie cilindrica della fresa è chiamata fresatura periferica, mentre la fresatura con denti distribuiti sulla faccia finale della fresa è chiamata fresatura frontale, come mostrato nella Figura 2. I parametri di fresatura includono i seguenti elementi di fresatura. I parametri di fresatura comprendono i seguenti elementi di fresatura.

a) Fresatura periferica

b) Fresatura frontale

(1) Velocità di fresatura Vc

La velocità di fresatura è la velocità lineare di rotazione della fresa, ovvero la velocità istantanea di un punto selezionato sul tagliente della fresa rispetto al pezzo in lavorazione nella direzione del movimento principale, che può essere calcolata con la seguente formula:

Vc=πdn/1000

Dove

- V c - Velocità di fresatura (m/min o m/s);

- d- Diametro della fresa (mm);

- n- Velocità di rotazione della fresa (r/min o r/s).

(2) Velocità di avanzamento

Durante la fresatura, lo spostamento relativo del pezzo e della fresa nella direzione di avanzamento è chiamato velocità di avanzamento, che ha tre metodi di rappresentazione:

1) Alimentazione per dente fz

Lo spostamento relativo della fresa rispetto al pezzo in direzione di avanzamento durante la rotazione di ciascun dente della fresa, misurato in mm/z.

2) Alimentazione per giro f

Si riferisce allo spostamento relativo della fresa rispetto al pezzo in lavorazione nella direzione di avanzamento quando la fresa compie un giro completo, misurato in mm/r. La relazione tra avanzamento per dente e avanzamento per giro è la seguente:

fz=f/z

Dove z è il numero di denti della fresa.

3) Velocità di avanzamento Vf

Lo spostamento relativo del pezzo e della fresa nella direzione di avanzamento per unità di tempo, misurato in mm/min. La relazione tra i due è la seguente:

Vf=fn =fzzn

Dove n è la velocità della fresa (r/min).

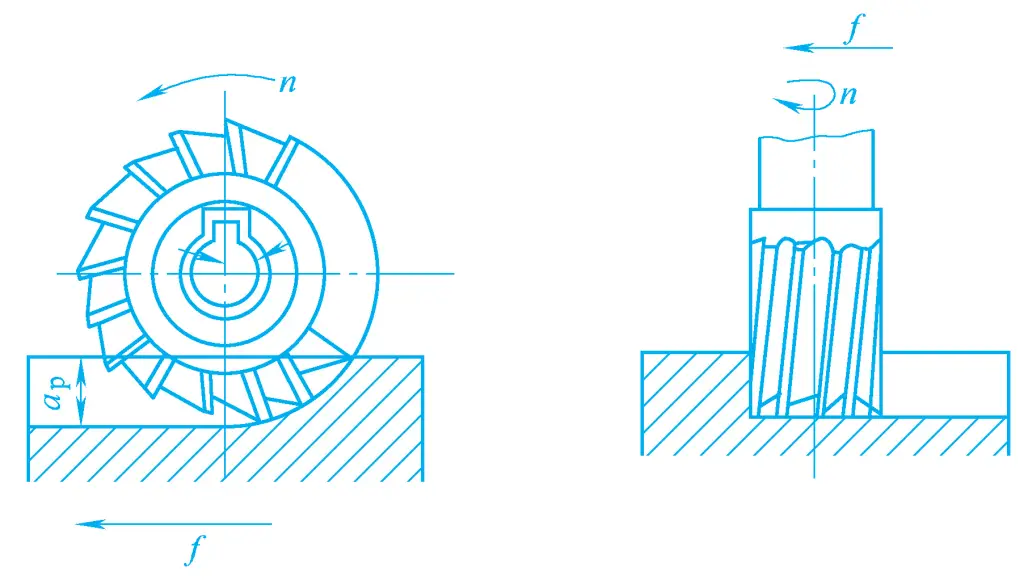

(3) Profondità di taglio assiale ap

Si riferisce alla dimensione dello strato di taglio misurata parallelamente all'asse della fresa. Per la fresatura di testa, unp è la profondità dello strato di taglio; per la fresatura periferica, ap è la larghezza della superficie da lavorare.

(4) Profondità di taglio radiale ae

Si riferisce alla dimensione dello strato di taglio misurata perpendicolarmente all'asse della fresa. Per la fresatura di testa, a e è la larghezza della superficie da lavorare; per la fresatura periferica, ae è la profondità dello strato di taglio.

II. Macchine di fresatura

Esistono molti tipi e forme di fresatrici, tra cui le fresatrici a tavola elevabile, le fresatrici a tavola non elevabile e le fresatrici a portale sono i tipi di base. Per adattarsi a diversi oggetti di lavorazione e tipi di produzione, sono state sviluppate molte varietà derivate di fresatrici, come le fresatrici a bilanciere e a slitta, le fresatrici per utensili, le fresatrici per profili, ecc. Inoltre, esistono diverse fresatrici specializzate, come le fresatrici per trapani, le fresatrici per alberi a gomito, ecc. Di seguito una breve introduzione ai tipi più comuni di fresatrici.

1. Fresatrice a tavola rotante

La caratteristica di questo tipo di macchina utensile è quella di avere una tavola di sollevamento che può muoversi verso l'alto e verso il basso lungo le guide verticali del basamento, mentre il piano di lavoro può regolare la sua posizione e completare il movimento di avanzamento in tre direzioni reciprocamente perpendicolari. Questo tipo di macchina utensile è ampiamente utilizzato, soprattutto per la lavorazione di pezzi di medie e piccole dimensioni nella produzione di singoli pezzi e di piccoli lotti. Le comuni fresatrici a tavola rotante includono i seguenti tipi:

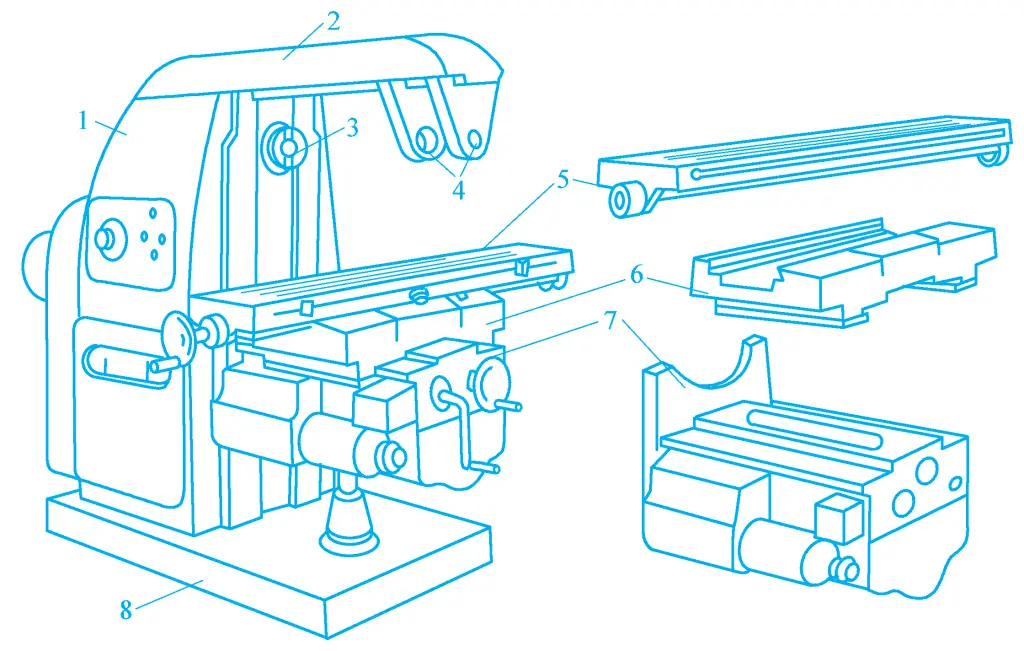

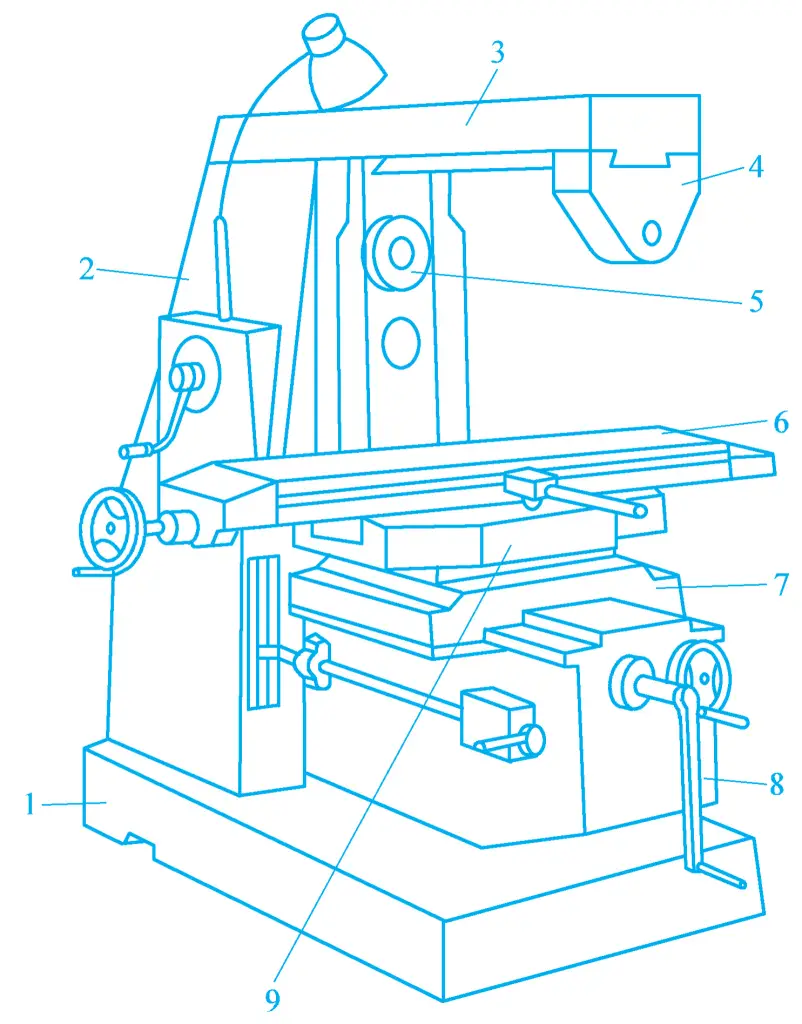

(1) Fresatrice orizzontale a tavola rotante

Il mandrino della fresatrice a tavola rotante orizzontale è disposto orizzontalmente e il suo aspetto e i suoi componenti sono illustrati nella Figura 3. Il basamento 1 è fissato sulla base 8 e contiene il cambio di velocità del movimento principale, i meccanismi di controllo e il mandrino 3. La tavola di sollevamento 7 si muove su e giù lungo le guide verticali del piano, la sella 6 si muove lateralmente sulla tavola di sollevamento 7 e il piano di lavoro 5 può eseguire il movimento di avanzamento longitudinale sulla sella. La tavola di sollevamento, il piano di lavoro e la sella possono muoversi rapidamente.

1 letto

A 2 raggi

3 mandrini

Supporto per montante a 4 utensili

5-tavolo da lavoro

6-Saddle

7-Tavolo di sollevamento

Base 8

(2) Fresatrice universale orizzontale a tavola rotante

La differenza tra la fresatrice universale orizzontale a tavola rotante e la fresatrice orizzontale a tavola rotante è che sulla sella è presente una tavola rotante e il piano di lavoro si muove longitudinalmente nelle guide della tavola rotante. La tavola rotante può ruotare intorno all'asse verticale entro un intervallo di ±45°, ampliando così la gamma tecnologica della fresatrice.

La fresatrice modello X6132 è una fresatrice universale orizzontale a tavola rotante comunemente utilizzata e il suo aspetto è mostrato nella Figura 4. Questa macchina utensile ha una struttura relativamente completa, un'ampia gamma di cambi di velocità, una buona rigidità, un funzionamento comodo e un dispositivo di regolazione automatica del gioco di avanzamento longitudinale.

1-Base

Corpo a 2 letti

3 - Trave sospesa

Staffa per barra a 4 coltelli

5-Mandrino principale

6-Banco di lavoro

Sella a 7 letti

8-Tavolo di sollevamento

9-Tavolo rotante

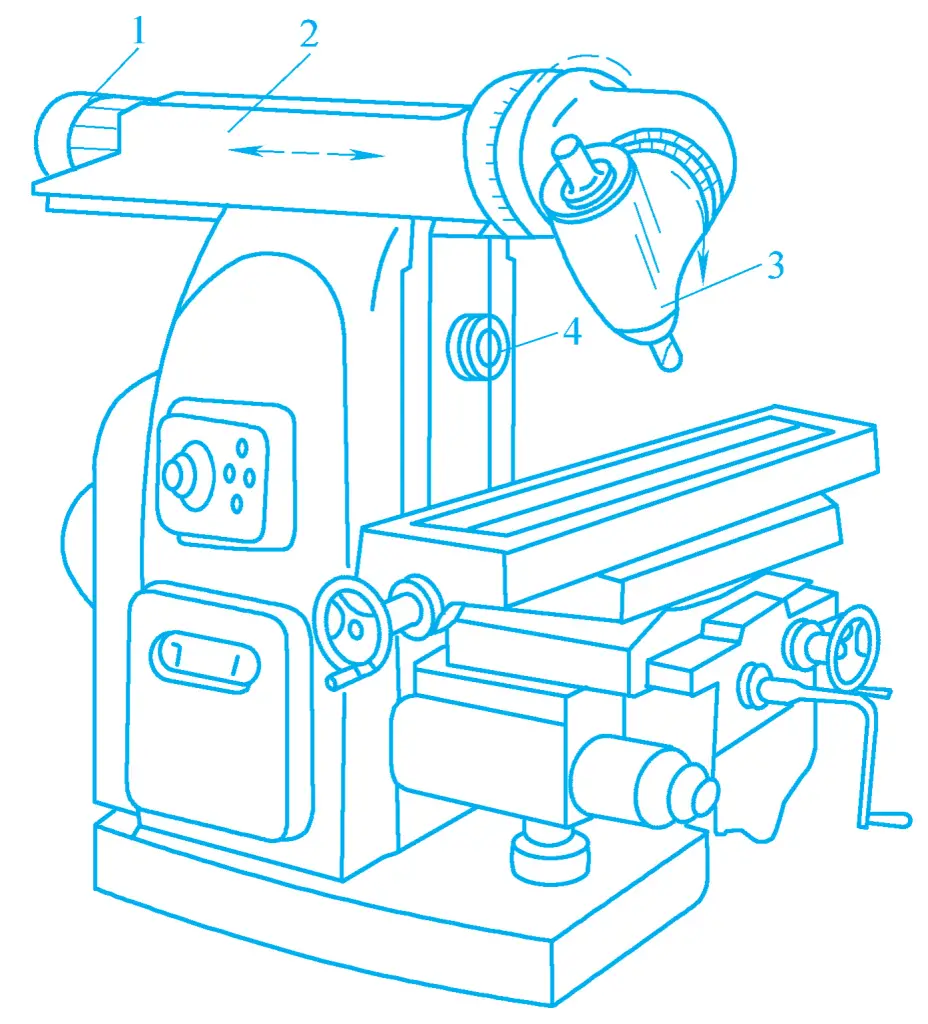

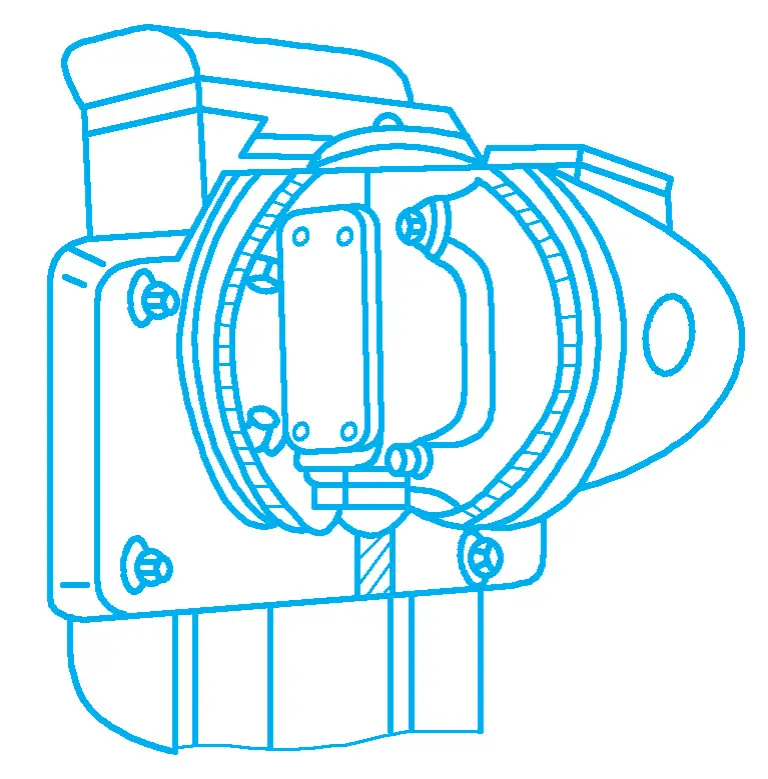

(3) Fresatrice universale a testa rotante

La fresatrice universale a testa rotante è strutturalmente simile alla fresatrice a tavola rotante orizzontale, come mostrato nella Figura 5. Si tratta essenzialmente di una fresatrice orizzontale, ma alle due estremità della slitta 2 sono installati un motore elettrico 1 e una testa di fresatura verticale universale 3, la cui testa di fresatura può essere inclinata in qualsiasi direzione per eseguire operazioni di fresatura.

1-Motore elettrico

A 2 scorrimenti

3-Testa di fresatura verticale universale

4-Mandrino principale orizzontale

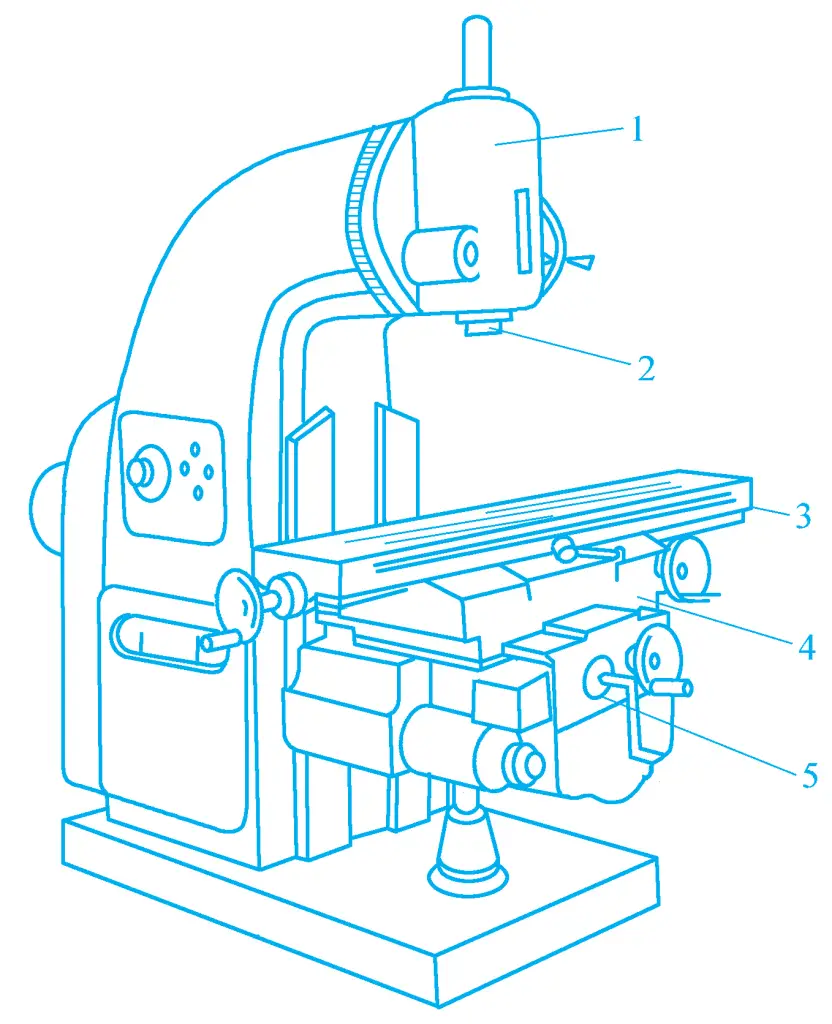

(4) Fresatrice verticale a tavola rotante

La differenza principale tra la fresatrice a tavola elevabile verticale e la fresatrice a tavola elevabile orizzontale è che il mandrino è disposto verticalmente, come mostrato nella Figura 6. La testa di fresatura verticale della fresatrice verticale a tavolo elevabile può ruotare a destra o a sinistra entro un intervallo di ±45° sul piano verticale, per ampliare il campo di lavorazione della fresatrice.

1-Testa di fresatura

2-Mandrino principale

3-Banco di lavoro

4-Saddle

5-Tavolo di sollevamento

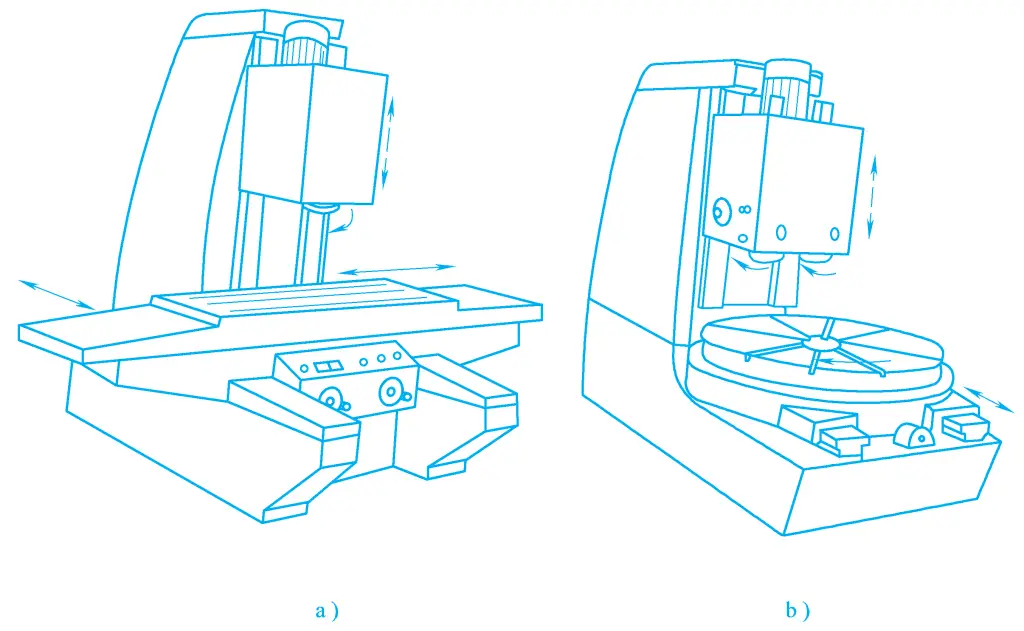

2. Fresatrice senza tavola di sollevamento

Il banco di lavoro di questo tipo di fresatrice può muoversi solo longitudinalmente e lateralmente su una base fissa (banco rettangolare) o ruotare intorno a un asse verticale (banco circolare), con la regolazione verticale e il movimento di avanzamento completati dalla scatola del mandrino principale della macchina. Ha una migliore rigidità e resistenza alle vibrazioni rispetto alla fresatrice a tavola rotante, adatta per lavorazioni con quantità di taglio maggiori. La Figura 7 mostra l'aspetto della fresatrice senza tavola elevatrice.

a) Movimento del banco di lavoro

b) Rotazione del banco di lavoro

3. Fresatrice a portale

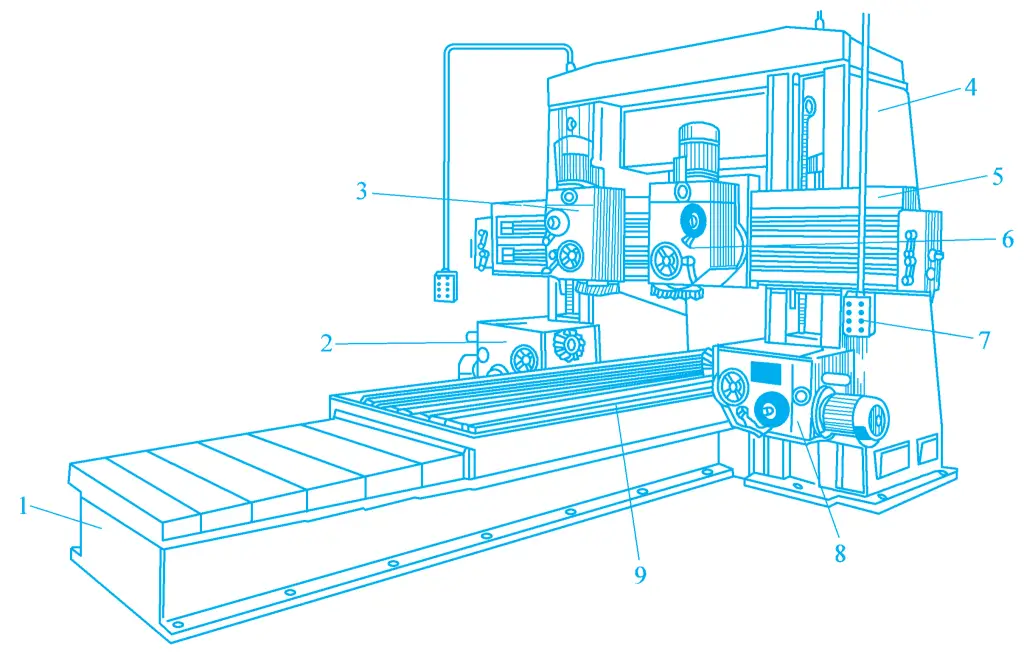

La fresatrice a portale è una fresatrice universale di grandi dimensioni e ad alta efficienza, utilizzata principalmente per la lavorazione di vari pezzi di grandi dimensioni come piani, scanalature, ecc. Può eseguire fresature di sgrossatura, semifinitura e finitura. La Figura 8 mostra l'aspetto della fresatrice a portale.

1 letto

2, 8-Testa di fresatura orizzontale

3, 6 Testa di fresatura verticale

A 4 colonne

5-Raggio trasversale

La macchina utensile ha una struttura a telaio, la trave 5 può muoversi verso l'alto e verso il basso sulla colonna 4 per adattarsi all'altezza del pezzo. Sulla trave sono montate due scatole di mandrini di fresatura verticali (teste di fresatura verticali) 3 e 6. Due teste di fresatura orizzontali 2 e 8 sono montate rispettivamente sulle due colonne; ogni testa di fresatura è un componente indipendente, contenente il meccanismo di cambio di velocità del movimento principale, il mandrino e il meccanismo operativo.

Il motore principale di tipo flangiato è fissato all'estremità della scatola del mandrino di fresatura. Il piano di lavoro può spostarsi orizzontalmente in senso longitudinale sul letto 1. La testa di fresatura verticale può spostarsi orizzontalmente sulla trave e la testa di fresatura orizzontale può spostarsi in alto e in basso sulla colonna.

Tutti questi movimenti possono essere di avanzamento o di posizionamento rapido per regolare la posizione relativa tra la testa di fresatura e il pezzo. Il mandrino è montato all'interno del manicotto del mandrino e può essere esteso o retratto manualmente per regolare la quantità di taglio posteriore. 7 è una stazione a pulsante pendente.

Le fresatrici a portale possono utilizzare più teste di fresatura per lavorare diverse superfici di un pezzo o per lavorare più pezzi contemporaneamente; la produttività è quindi molto elevata e sono ampiamente utilizzate nella produzione di lotti e di massa.

III. Accessori comuni per fresatrici

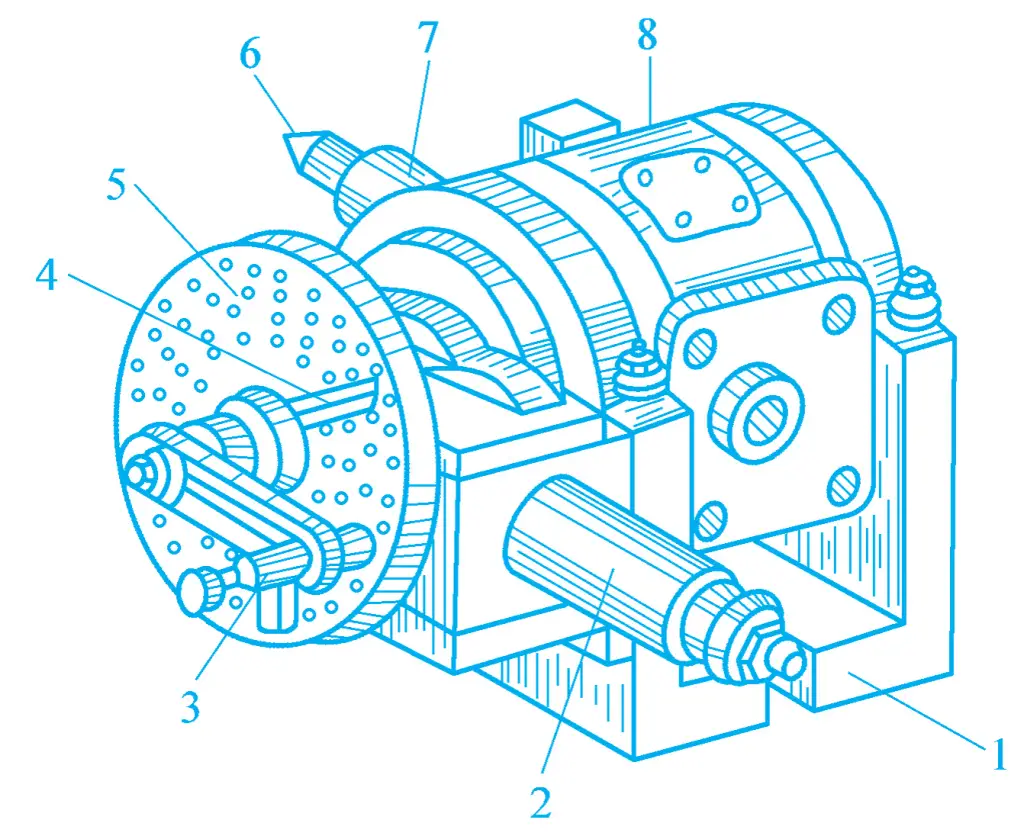

1. Testa divisoria universale

La testa divisoria universale è un importante accessorio della fresatrice (vedi figura 9), utilizzato per ampliare il campo di lavorazione della fresatrice. Quando si lavorano determinati pezzi (come ingranaggi, alberi scanalati, pezzi con scanalature a spirale, ecc.) sulla fresatrice, si utilizza la testa divisoria universale, la cui base è fissata sul piano di lavoro della fresatrice. Sulla base è presente un corpo rotante e sul lato del corpo rotante è presente una piastra divisoria, con diversi cerchi di piccoli fori equamente divisi su entrambi i lati della piastra divisoria.

1-Base

Albero a 2 lati

A 3 maniglie

4-Scala di divisione

5-Lastra divisoria

Punta a 6 centri

7 mandrini

8-Corpo rotante

Ruotando la maniglia, il meccanismo di trasmissione interno della testa divisoria universale aziona la rotazione del mandrino. Il mandrino può ruotare con un angolo compreso tra -6° e 90° rispetto al corpo rotante, in modo che il pezzo da lavorare possa essere inclinato dell'angolo desiderato rispetto alla superficie del piano di lavoro. L'estremità anteriore del mandrino è dotata di un foro conico standard, in cui è possibile inserire la punta centrale, mentre l'esterno è dotato di filettature per il montaggio di mandrini, piastre di quadratura e pinze di serraggio per contenere diversi pezzi.

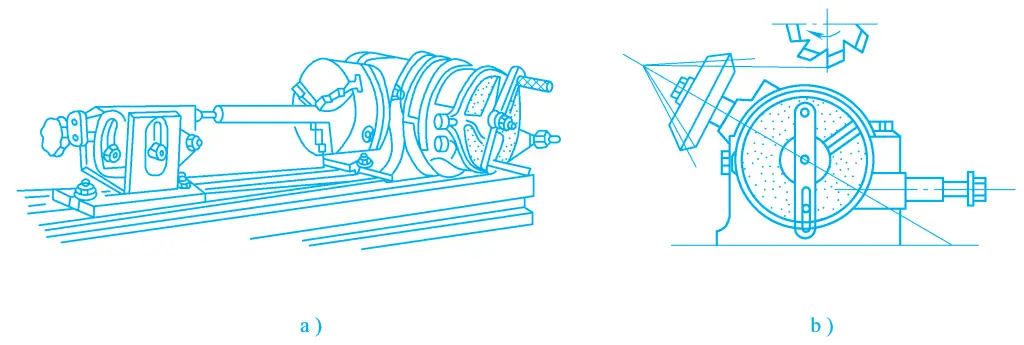

Il numero di cerchi e fori che la maniglia deve girare sulla piastra divisoria universale può essere calcolato in base alle esigenze di lavorazione del pezzo, per completare la divisione uguale o disuguale del pezzo. Il pezzo in lavorazione viene sostenuto tra la punta centrale sul mandrino della testa divisoria e la punta centrale sulla contropunta montata sul piano di lavoro, oppure può essere lavorato utilizzando un mandrino, come illustrato nella figura 10.

a) Metodo di serraggio per alberi lunghi

b) Metodo di serraggio degli ingranaggi conici

Inoltre, montando una serie di ingranaggi di scambio tra l'albero laterale della testa divisoria universale e la vite di avanzamento del piano di lavoro, la rotazione del mandrino della testa divisoria universale viene azionata dalla vite di avanzamento del piano di lavoro con un determinato rapporto di trasmissione, in modo che il movimento di avanzamento longitudinale del piano di lavoro e il movimento di rotazione del mandrino della testa divisoria universale si combinino per formare un movimento elicoidale per la lavorazione di scanalature a spirale.

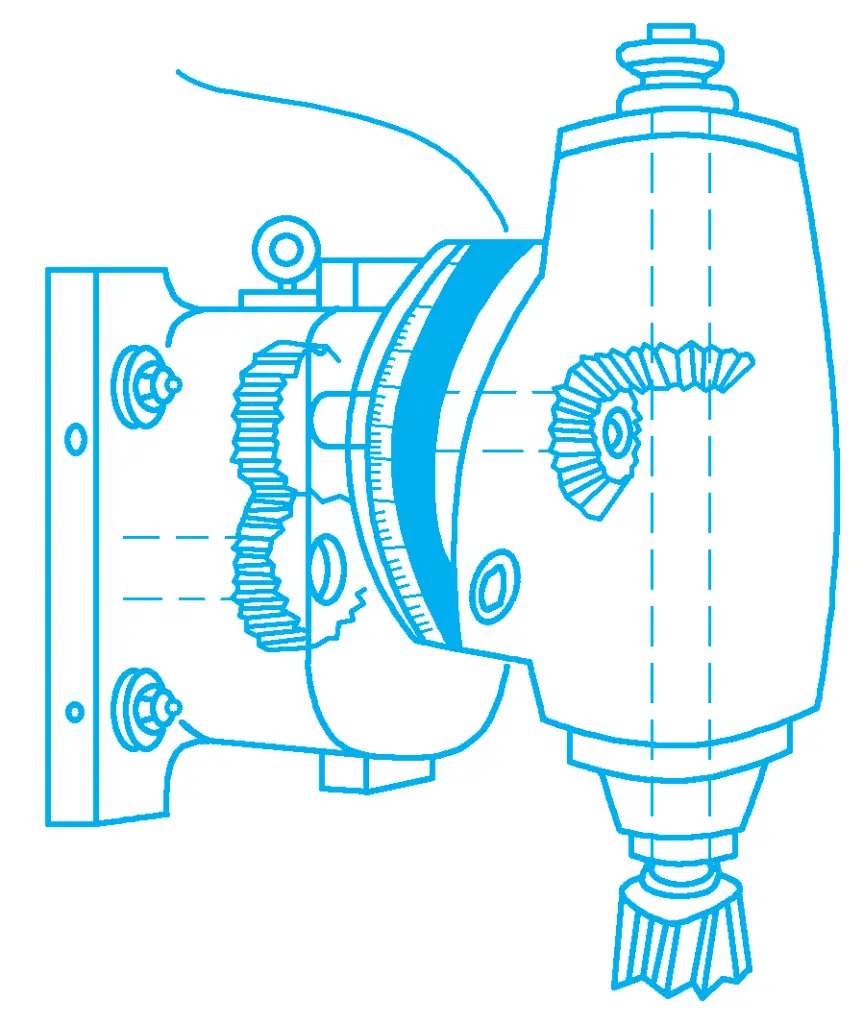

2. Testa di fresatura verticale

La testa di fresatura verticale (vedi figura 11) viene montata su una fresatrice orizzontale, consentendo alla fresatrice orizzontale di funzionare come una fresatrice verticale, ampliando così il suo campo di lavorazione. La testa di fresatura verticale può ruotare di 360° sul piano verticale e la sua velocità di rotazione del mandrino è generalmente uguale a quella del mandrino della fresatrice, con un rapporto di trasmissione di 1:1.

3. Testa di fresatura universale

La testa di fresatura universale (vedere Figura 12) viene utilizzata anche sulle fresatrici orizzontali e può ruotare di 360° su due piani reciprocamente perpendicolari. Pertanto, può far sì che il mandrino della testa di fresatura formi qualsiasi angolo con la superficie del piano di lavoro, realizzando la lavorazione di varie superfici con requisiti angolari in un unico bloccaggio. Anche il rapporto di trasmissione tra il suo mandrino e quello della fresatrice è 1:1.

IV. Fresa

1. Tipi di frese

Le frese sono un tipo di utensile da taglio a più denti, con un'ampia varietà, e possono essere classificate in base al loro utilizzo come segue.

(1) Frese per la lavorazione dei piani

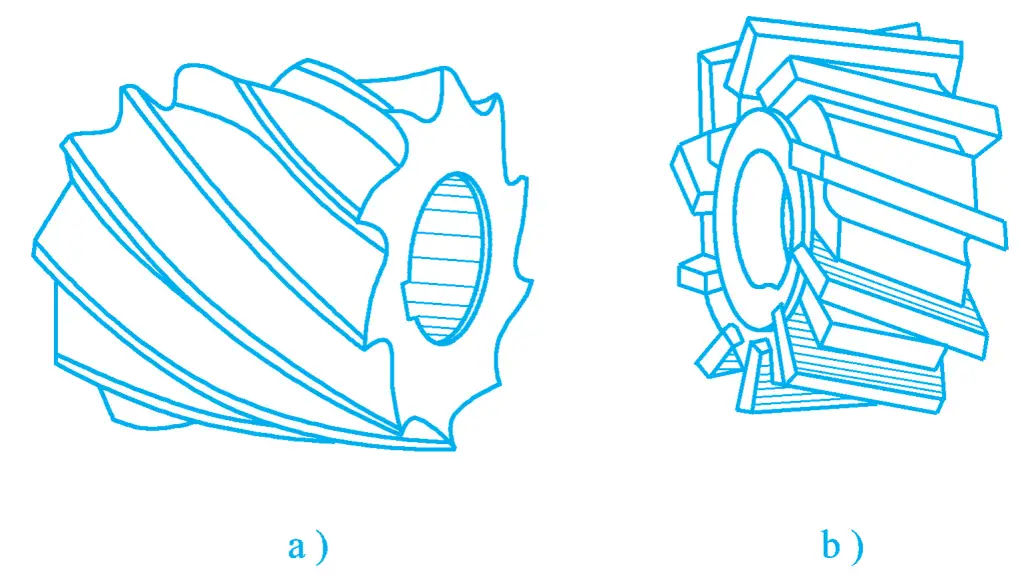

1) Fresa cilindrica

Può essere utilizzata per lavorare piani relativamente stretti su fresatrici orizzontali. La fresa cilindrica può essere realizzata interamente in acciaio per utensili ad alta velocità (vedere Figura 13a), oppure può essere prodotta con inserti in carburo cementato (vedere Figura 13b).

a) Tipo integrale

b) Tipo di inserto

Per migliorare la stabilità durante la fresatura, sono comuni i denti a forma di spirale. Questa fresa è di due tipi: la fresa cilindrica a denti grossi ha un numero ridotto di denti, un'elevata resistenza del dente, un ampio spazio per il truciolo e tempi di riaffilatura più lunghi, adatta per la lavorazione di sgrossatura; la fresa cilindrica a denti fini ha un numero maggiore di denti e funziona in modo fluido, adatta per la finitura.

Quando si seleziona il diametro della fresa, è necessario assicurarsi che il mandrino della fresa abbia una rigidità e una resistenza sufficienti, di solito in base alla quantità di fresatura e al mandrino della fresa per selezionare il diametro della fresa.

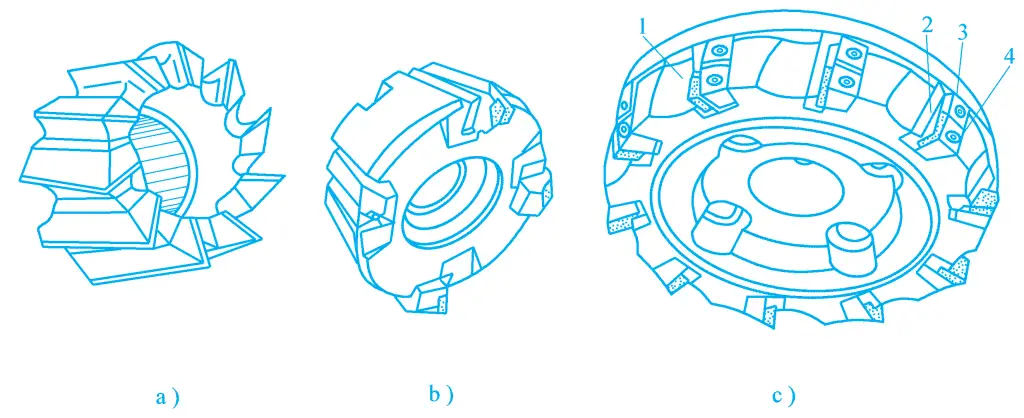

2) Fresa per spianatura

Le frese frontali di piccolo diametro sono realizzate interamente in acciaio per utensili ad alta velocità (vedere Figura 14a), quelle di grande diametro sono assemblate con teste di fresa in carburo cementato saldate (vedere Figura 14b), oppure utilizzano inserti in carburo cementato indicizzabili a serraggio meccanico (vedere Figura 14c). Le frese frontali in carburo cementato sono adatte alla fresatura ad alta velocità di piani, grazie alla loro buona rigidità, all'elevata efficienza e alla buona qualità di lavorazione, per cui sono ampiamente utilizzate.

a) Lama di taglio integrale

b) Lama da taglio saldata in carburo cementato

c) Lama da taglio in carburo cementato indicizzabile a serraggio meccanico

1-Corpo di taglio

Sedile a 2 posizioni

Morsetto del sedile a 3 posizioni

Morsetto per lama a 4 taglienti

(2) Frese per la lavorazione delle scanalature

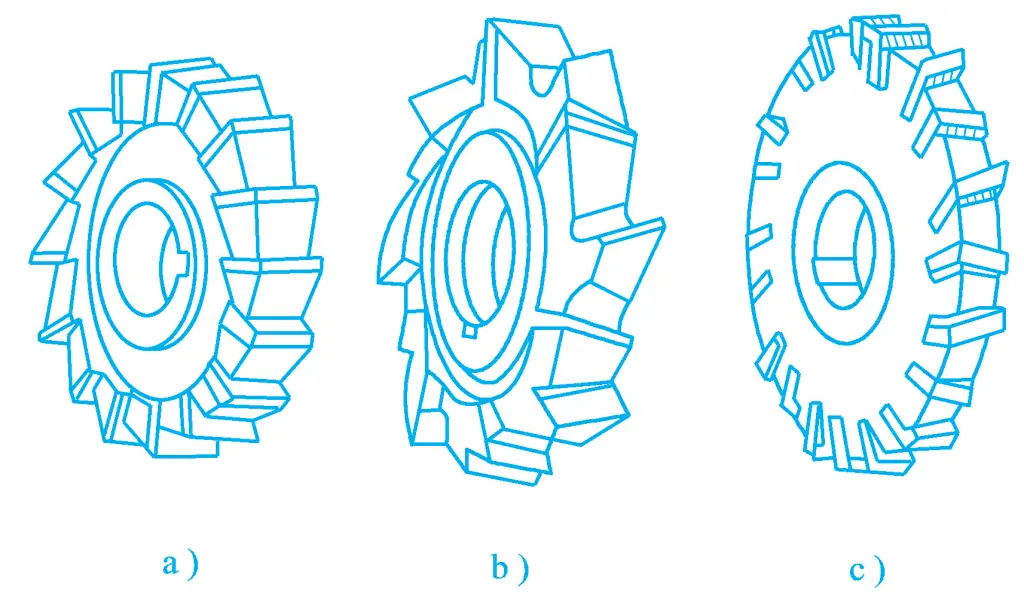

1) Fresa a tre taglienti

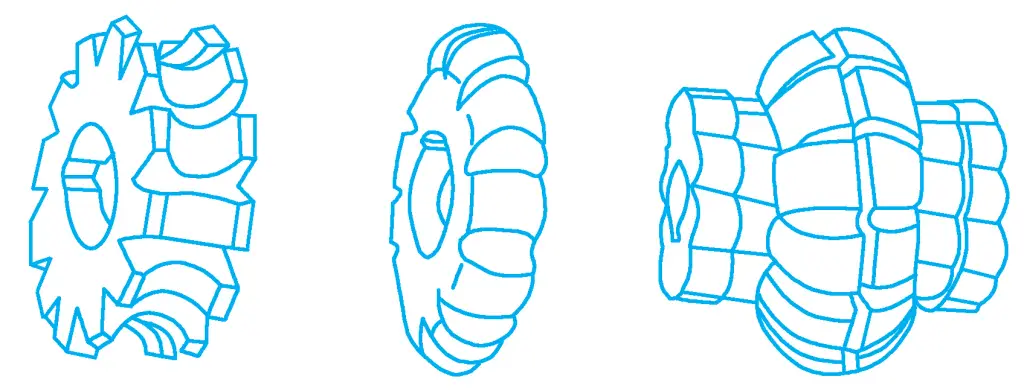

Oltre alla superficie circonferenziale con il tagliente principale, la fresa a tre taglienti presenta anche taglienti secondari su entrambe le superfici laterali, migliorando così le prestazioni di taglio, aumentando l'efficienza di taglio e riducendo la rugosità superficiale del pezzo. Viene utilizzata principalmente per la lavorazione di scanalature e superfici a gradini. La fresa a tre taglienti può essere suddivisa in fresa a tre taglienti a denti dritti, fresa a tre taglienti a denti sfalsati e fresa a tre taglienti a denti inseriti, come illustrato nella Figura 15.

a) Fresa a tre taglienti a denti dritti

b) Fresa a tre taglienti a denti sfalsati

c) Fresa a tre taglienti a dente inserito

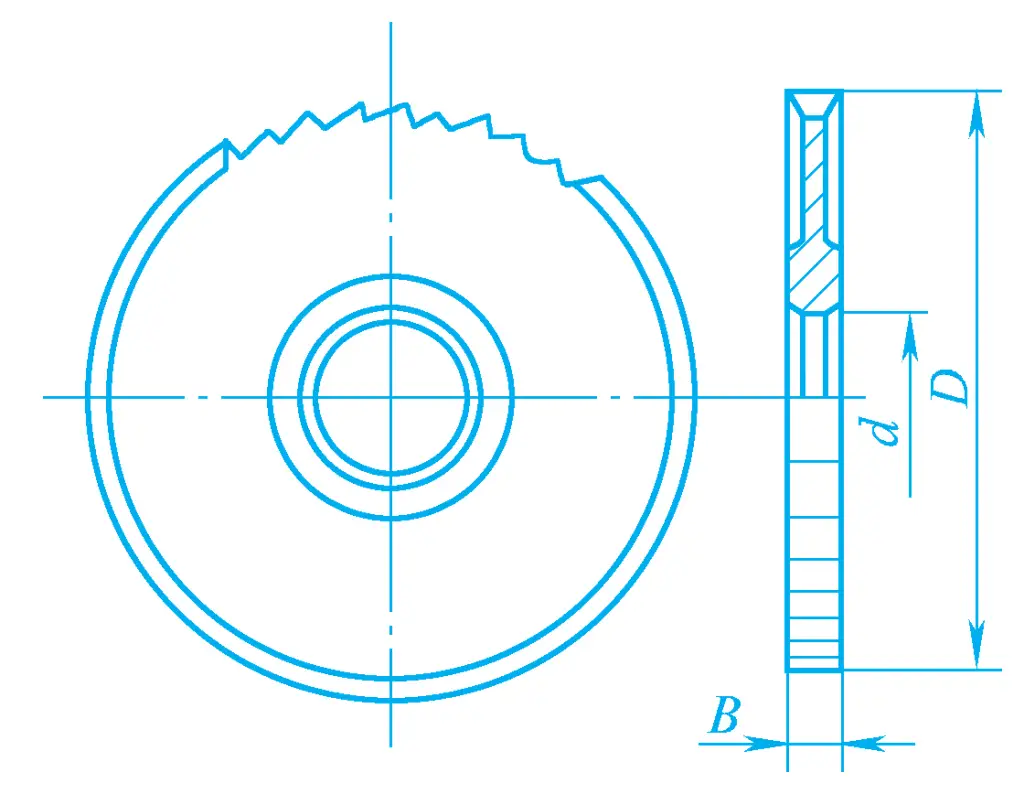

2) Fresa a lama di sega

La Figura 16 mostra la fresa a lama di sega, utilizzata principalmente per tagliare i pezzi o per fresare scanalature strette sui pezzi. Per evitare di bloccare la fresa durante il processo di fresatura, lo spessore della lama diminuisce dal bordo al centro.

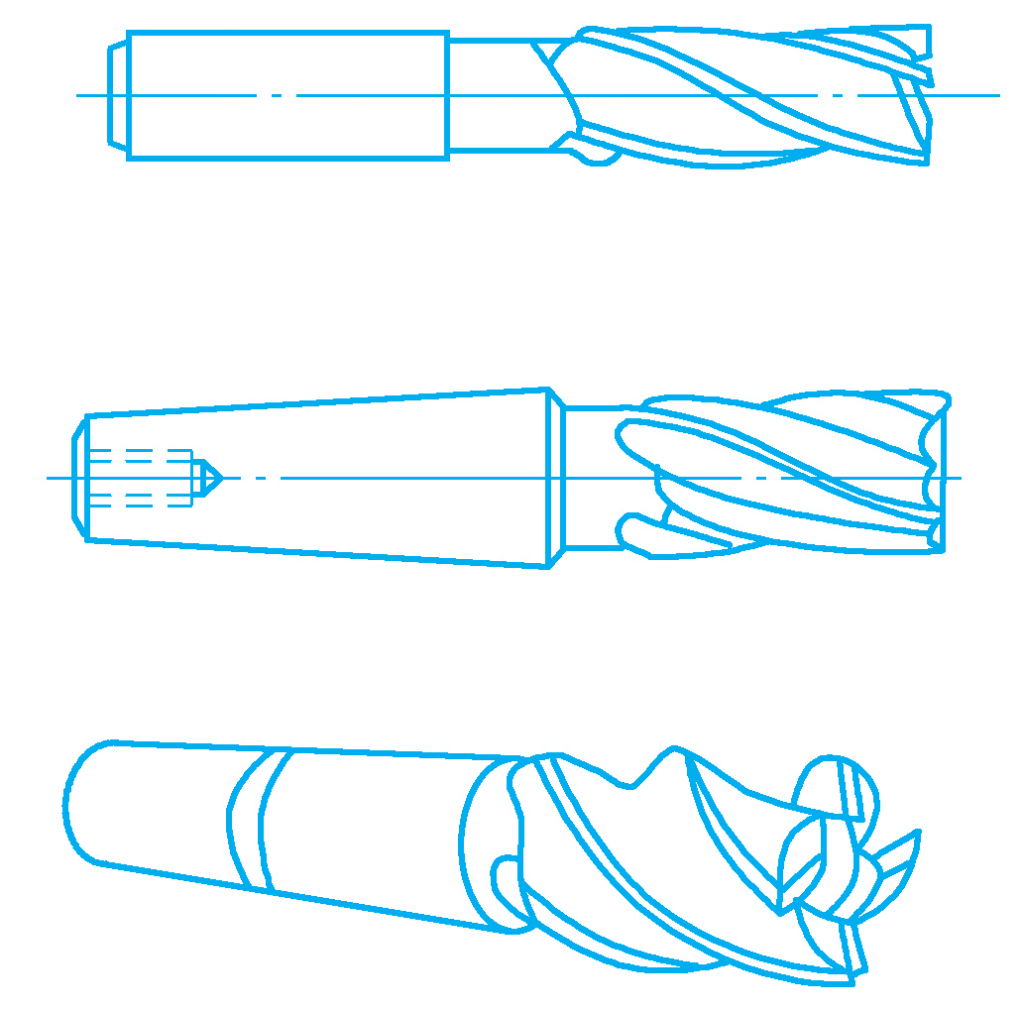

3) Fresa verticale

La Figura 17 mostra la fresa verticale, simile a una fresa cilindrica di piccolo diametro con impugnatura, che può essere utilizzata per la lavorazione di scanalature, superfici piane, superfici a gradini e superfici di formatura utilizzando una dima.

Quando il diametro della fresa verticale è piccolo, il gambo è dritto; quando il diametro è grande, il gambo è rastremato. Il tagliente sulla superficie cilindrica della fresa verticale è il tagliente principale, mentre il tagliente sulla faccia terminale non passa per il centro, che è il tagliente secondario. Non è adatta a compiere movimenti di avanzamento assiale durante la lavorazione.

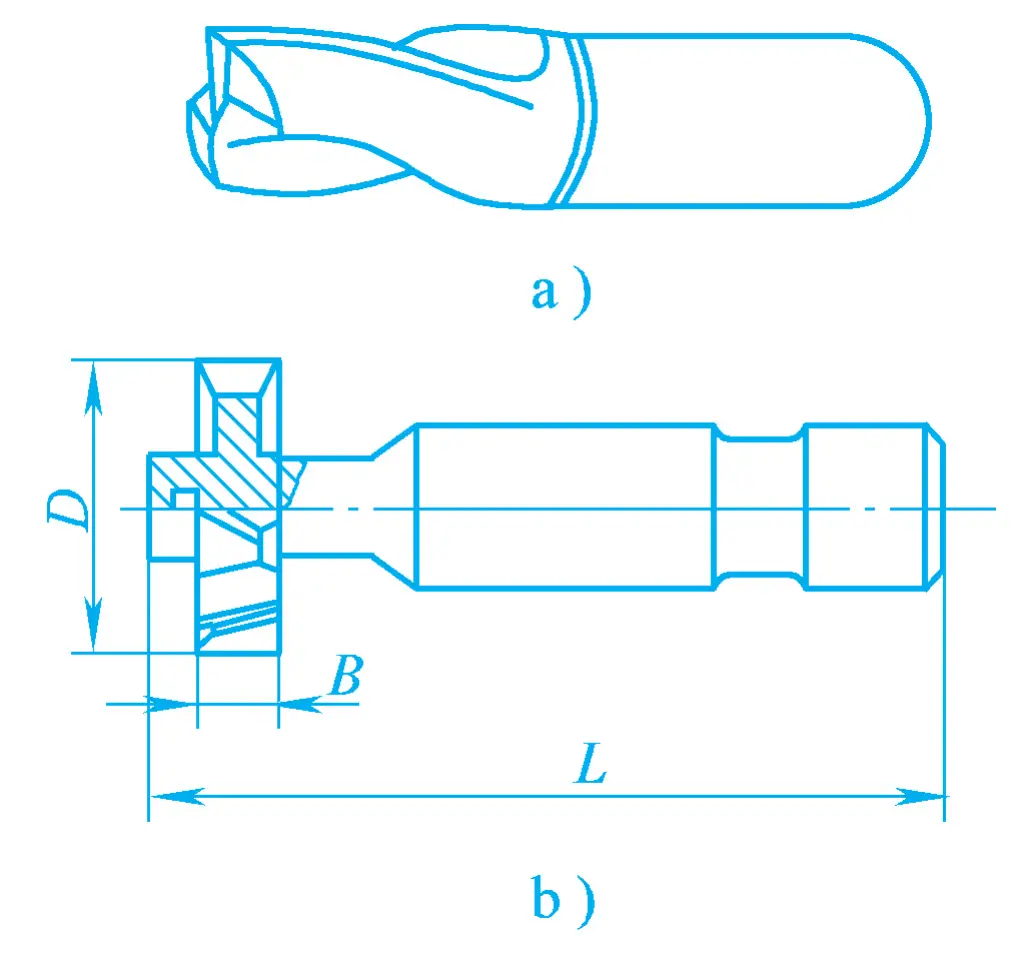

4) Fresa per chiavette

La Figura 18 mostra la fresa per chiavette, utilizzata principalmente per la lavorazione delle chiavette sugli alberi. La fresa per chiavette mostrata nella Figura 18a ha una forma simile a quella di una fresa verticale, ma ha solo due denti e il tagliente della faccia terminale si estende al centro, con il tagliente della faccia terminale come tagliente principale e il tagliente circonferenziale come tagliente secondario. Pertanto, è in grado di effettuare un'adeguata quantità di avanzamento assiale durante la lavorazione di sedi di chiavette che non sono aperte su entrambe le estremità. La fresa per chiavette mostrata nella Figura 18b è utilizzata in particolare per la lavorazione di chiavette semicircolari su alberi.

a) Fresa per chiavette

b) Fresa per chiavetta semicircolare

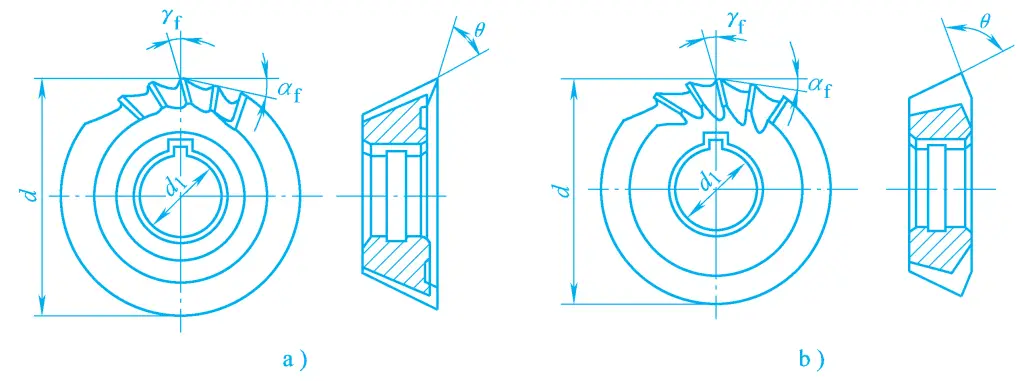

5) Fresa ad angolo

La Figura 19 mostra la fresa ad angolo, utilizzata principalmente per lavorazione di scanalature e superfici inclinate con angoli. La fresa ad angolo singolo mostrata nella Figura 19a ha un tagliente conico come tagliente principale e il tagliente della faccia terminale come tagliente secondario. La fresa a doppio angolo mostrata nella Figura 19b ha taglienti su entrambe le superfici coniche come taglienti principali. Comprende le frese a doppio angolo simmetriche e le frese a doppio angolo asimmetriche.

a) Fresa ad angolo singolo

b) Fresa a doppio angolo

(3) Frese per la lavorazione di superfici di formatura

1) Fresa per la formatura

La fresa di formatura è un utensile speciale utilizzato sulle fresatrici per la lavorazione di superfici di formatura, la cui forma del tagliente è progettata in base alla forma del contorno della superficie del pezzo. Ha un'elevata produttività e può garantire l'intercambiabilità della forma e delle dimensioni del pezzo, per cui è ampiamente utilizzata. La Figura 20 mostra diversi tipi di frese di formatura.

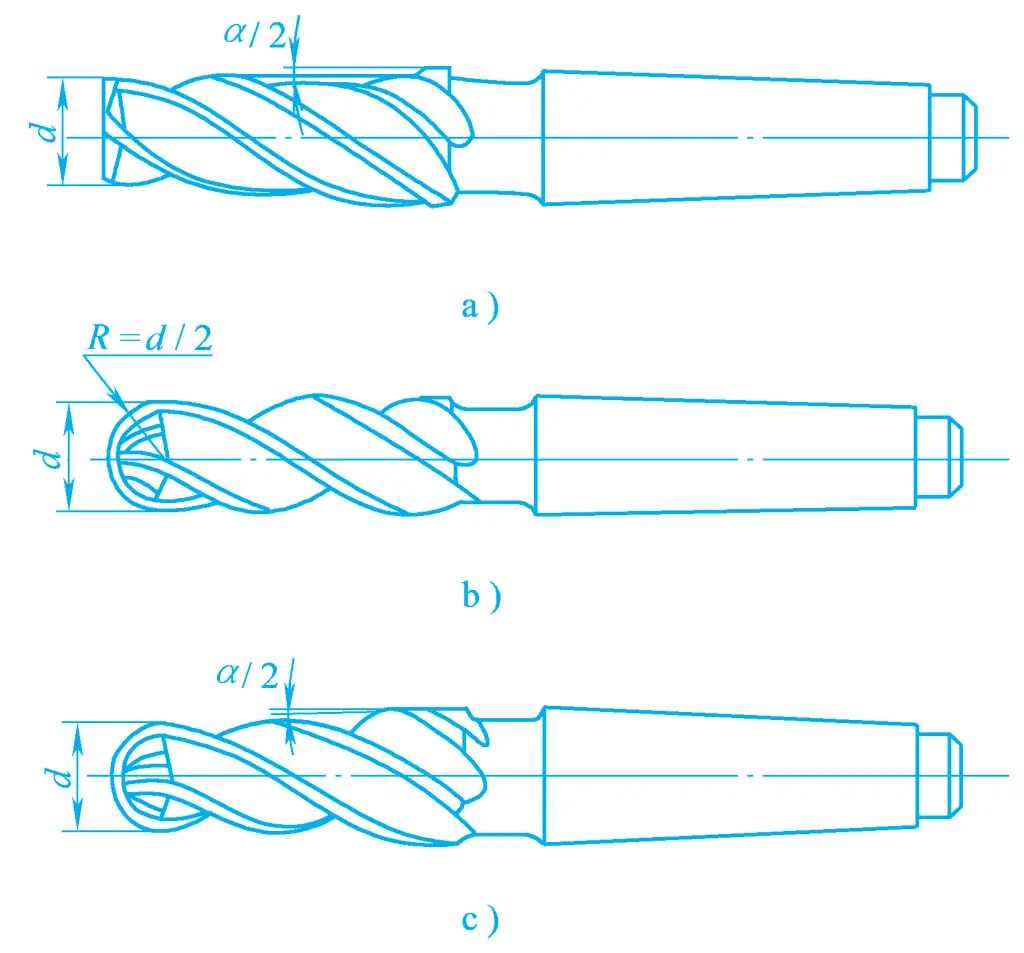

2) Fresa per stampi

La Figura 21 mostra la fresa per stampi, utilizzata per la lavorazione di cavità o superfici convesse di formatura degli stampi, ampiamente applicata nella produzione di stampi. Si è evoluta dalla fresa verticale, suddivisa principalmente in frese verticali coniche, frese verticali cilindriche a testa sferica e frese verticali a testa sferica. Il tipo e le dimensioni della fresa per stampi vengono scelti in base alla forma e alle dimensioni del pezzo da lavorare.

a) Fresa verticale conica

b) Fresa verticale a punta sferica cilindrica

c) Fresa verticale conica a naso sferico

Le frese per stampi in lega dura possono sostituire le lime diamantate e le teste di rettifica per la lavorazione di vari stampi con durezza inferiore a 65HRC dopo la tempra e hanno un'elevata efficienza di taglio.

2. Installazione delle frese

Il metodo di installazione delle frese sul mandrino varia a seconda della struttura del corpo fresa.

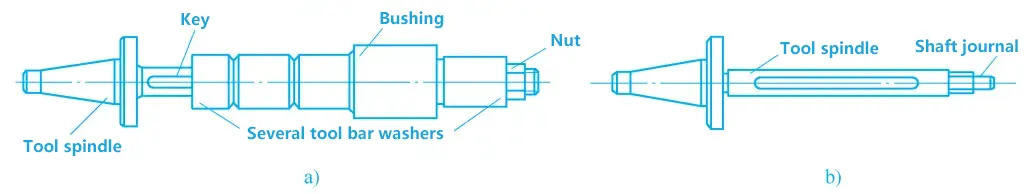

(1) Installazione delle frese a tazza

1) Gambo della fresa

Le frese a tazza sono generalmente montate sul mandrino della fresatrice utilizzando un gambo della fresa, che consiste in un albero della fresa, rondelle, una chiave di bloccaggio, una boccola e un dado, come mostrato nella Figura 22a.

Il diametro dell'albero della fresa è progettato e realizzato in base al foro interno delle frese comunemente utilizzate, generalmente disponibili in sei tipi: φ16 mm, φ22 mm, φ27 mm, φ32 mm, φ40 mm e φ50 mm. La Figura 22b mostra un tipo di albero porta-fresa senza boccola; quando si utilizza questo tipo di albero porta-fresa, il collo dell'albero porta-fresa è direttamente supportato dalla staffa del gambo della fresa, mentre il tipo precedente di gambo della fresa è supportato dalla staffa del gambo della fresa attraverso una boccola.

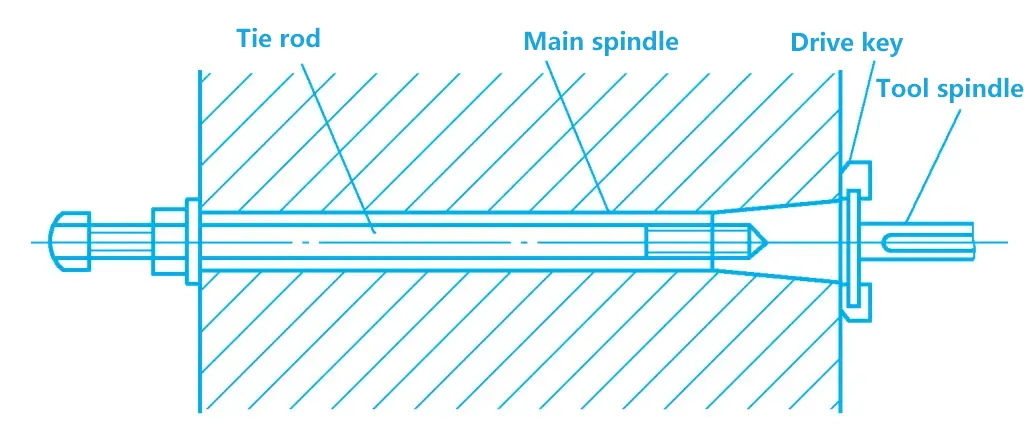

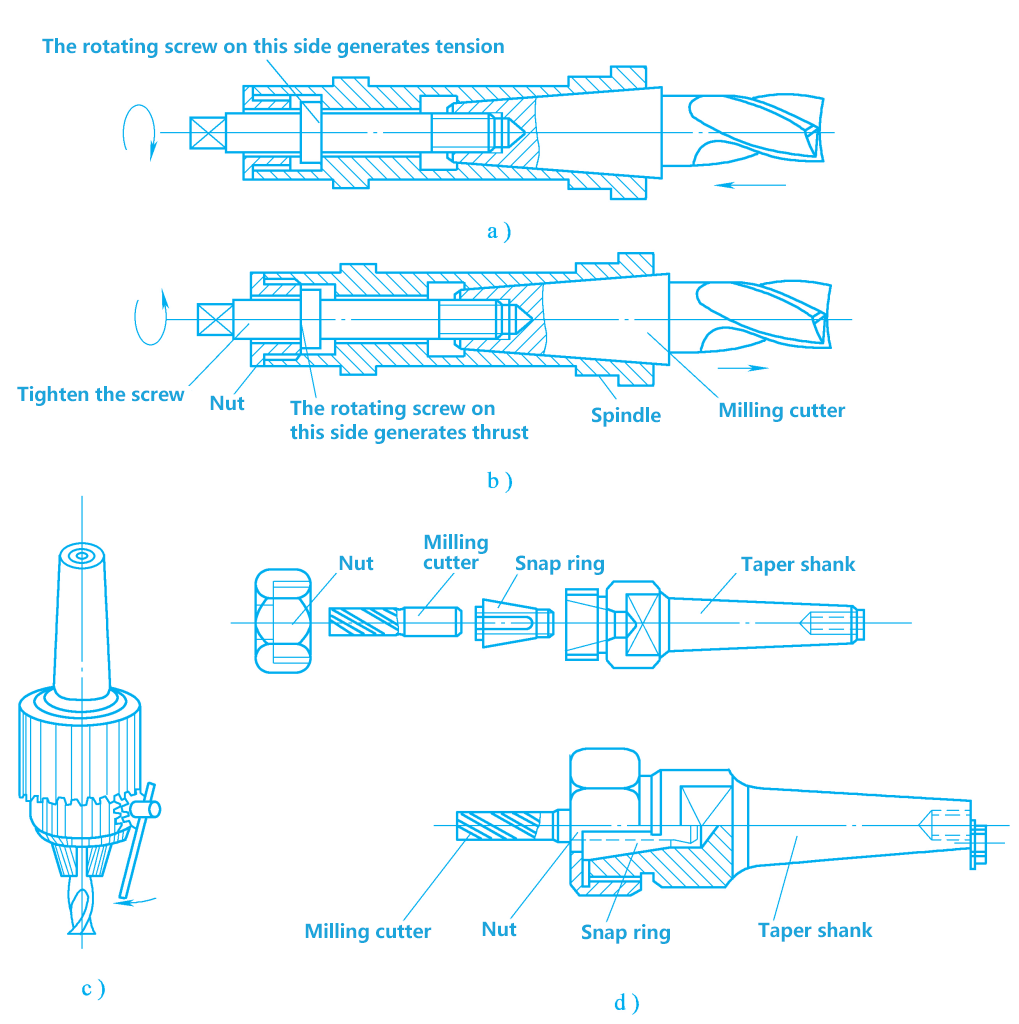

2) Timone

Dopo che il gambo della fresa è stato montato sul mandrino, deve essere serrato con una barra di trazione prima dell'uso; la forma e l'uso della barra di trazione sono illustrati nella Figura 23.

3) Installazione della fresa

Innanzitutto, si inserisce l'albero della fresa nel foro del mandrino e lo si stringe con un timone. All'estremità interna dell'albero della fresa sono installate diverse rondelle di lunghezza adeguata per determinare la posizione della fresa.

Quando si installa la fresa, posizionare una chiave di bloccaggio tra la fresa e l'albero della fresa, quindi installare rondelle e una boccola di lunghezza appropriata all'esterno della fresa, estrarre il cantilever nella posizione appropriata, montare la staffa del gambo della fresa sul cantilever e farla combaciare con la boccola del gambo della fresa (quando si utilizza il gambo della fresa mostrato nella Figura 22b, il collo del gambo della fresa viene inserito direttamente nel foro di supporto della staffa del gambo della fresa) e serrare il cantilever, il dado di fissaggio della staffa del gambo della fresa e il dado del gambo della fresa.

(2) Installazione di frese a codolo

1) Installazione della fresa a codolo conico

Il cono delle frese a codolo conico è generalmente un cono Morse. Se il cono del gambo della fresa corrisponde al cono del foro del mandrino, può essere installato direttamente nel foro del mandrino. Se il cono del gambo della fresa non corrisponde al cono del foro del mandrino, non è possibile installarla direttamente nel foro del mandrino e deve essere installata utilizzando una transizione intermedia a manicotto, quindi serrata con un timone; il processo di installazione e rimozione è illustrato nelle Figure 24a e b.

a) Avvitare la fresa

b) Smontare la fresa

c) Installare la fresa a gambo dritto con il mandrino da trapano

d) Installare la fresa a codolo diritto con pinza a molla

2) Installazione di frese a gambo diritto

Quando la fresa ha un gambo dritto, deve essere installata utilizzando un mandrino da trapano o una pinza a molla, come mostrato nelle Figure 24c e d.

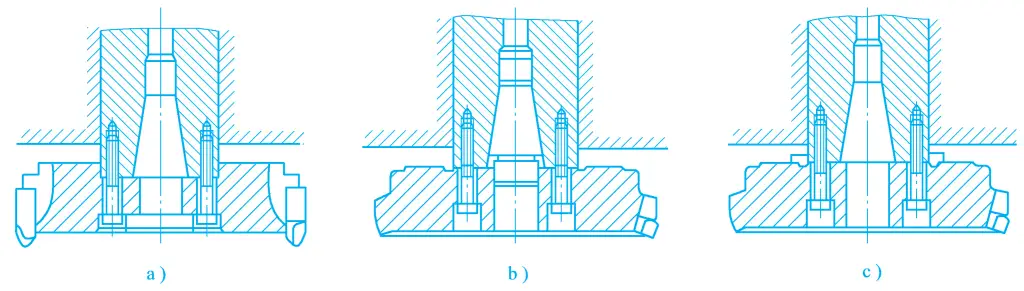

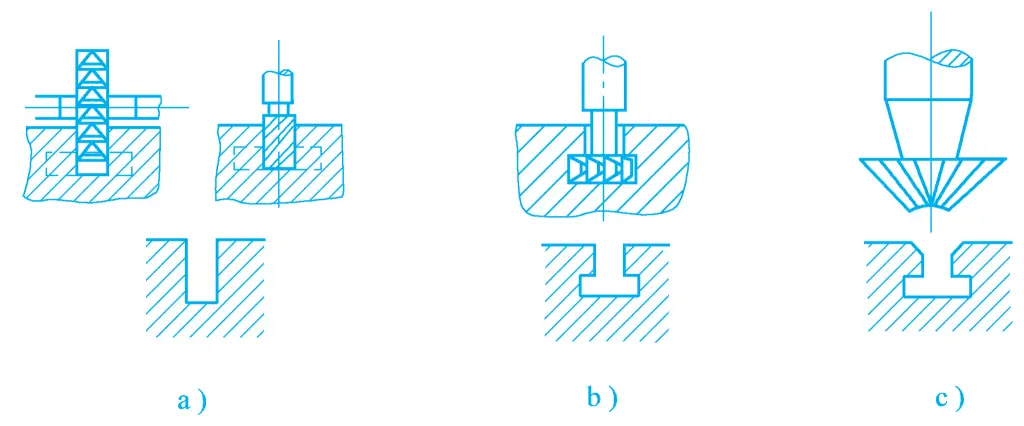

(3) Installazione di frese frontali in metallo duro

La parte di supporto delle frese frontali in metallo duro può essere suddivisa in due tipi: una con struttura a gambo e l'altra con struttura a manicotto. Le frese frontali di piccolo diametro sono generalmente realizzate con una struttura a gambo, il cui gambo conico corrisponde al foro conico del mandrino per il posizionamento e la trasmissione della coppia. Il foro filettato all'estremità del gambo viene utilizzato per serrare la fresa e il metodo di installazione è simile a quello delle frese verticali.

Le frese frontali di grande diametro sono tutte realizzate con una struttura a manicotto e i loro metodi di centraggio e installazione con il mandrino sono di tre tipi: La Figura 25a mostra un arresto realizzato sulla faccia finale del corpo fresa che coincide con l'estremità anteriore del mandrino della fresatrice; la Figura 25b mostra l'uso di un albero centrale installato nel foro conico del mandrino che coincide con il foro interno del corpo fresa per il centraggio; la Figura 25c mostra l'uso di una struttura ad anello per il centraggio dell'utensile. Dopo aver posizionato l'utensile sul mandrino, questo viene fissato al mandrino con delle viti.

V. Metodi di lavorazione di fresatura

1. Metodi di macinazione

L'adozione di metodi di fresatura adeguati può ridurre le vibrazioni, stabilizzare il processo di fresatura e migliorare la qualità superficiale del pezzo, la durata della fresa e la produttività della fresatura.

(1) Fresatura di estremità e fresatura periferica

Rispetto alla fresatura periferica, la fresatura di testa ha maggiori probabilità di ottenere un valore di rugosità superficiale inferiore e una maggiore produttività del lavoro. Ciò è dovuto al fatto che nella fresatura di testa sono coinvolti più denti, con conseguenti minori variazioni della forza di taglio, rendendo la fresatura più stabile. Inoltre, il tagliente secondario e la punta di smussatura hanno un effetto lucidante, mentre nella fresatura periferica lavora solo il tagliente principale.

Inoltre, durante la fresatura di testa, il mandrino ha una buona rigidità ed è facile utilizzare inserti in carburo indicizzabili, consentendo così di ottenere parametri di taglio più ampi e una maggiore produttività. Nella fresatura piana, la fresatura finale ha sostanzialmente sostituito la fresatura periferica, ma la fresatura periferica può lavorare superfici sagomate e superfici composite.

(2) Fresatura a scalare e fresatura convenzionale

Esistono due metodi di fresatura circolare: la fresatura a scalare e la fresatura convenzionale.

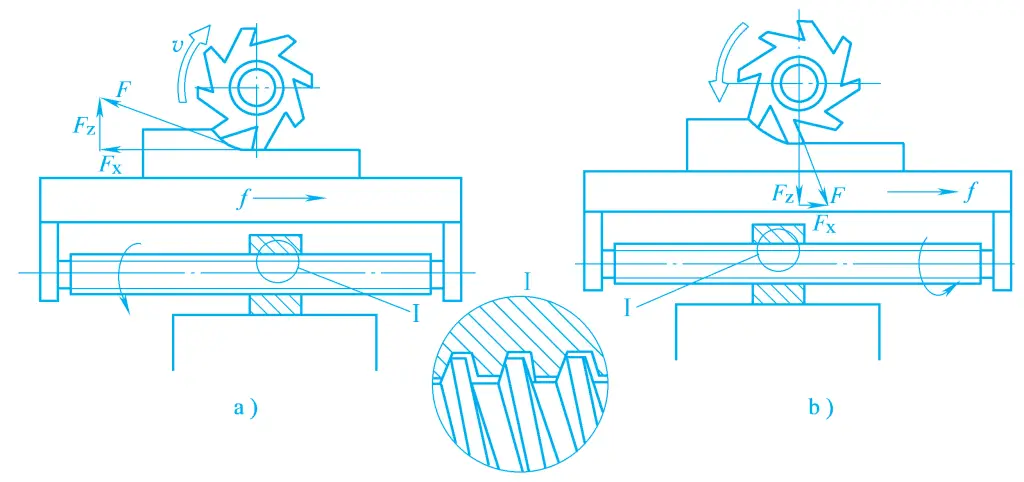

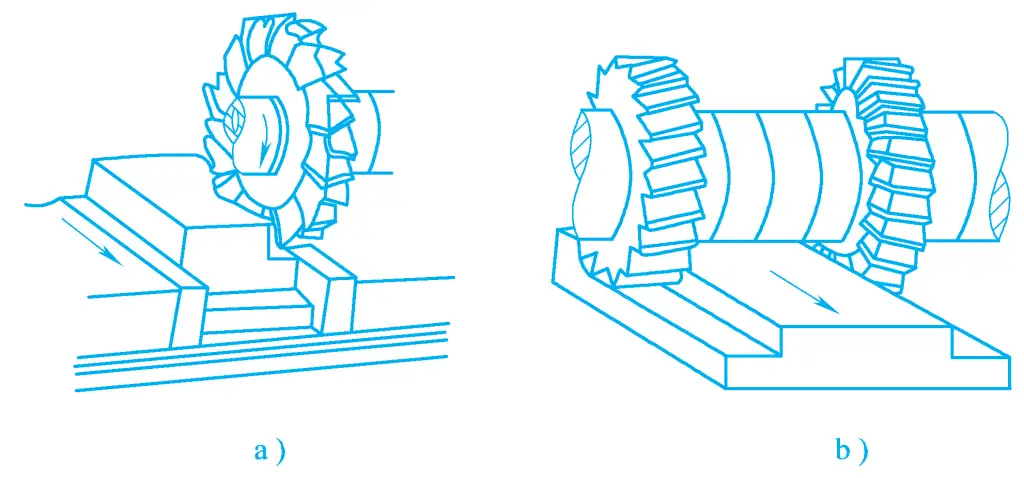

1) Fresatura convenzionale

Come illustrato nella Figura 26a, durante la fresatura, la direzione della velocità di taglio quando la fresa entra nel pezzo in lavorazione è opposta alla direzione del movimento di avanzamento del pezzo, che è chiamata fresatura convenzionale.

a) Fresatura convenzionale

b) Fresatura a scalare

Nella fresatura convenzionale, lo spessore di taglio aumenta gradualmente da zero al valore massimo. All'inizio del taglio, a causa dell'influenza del raggio smussato del tagliente, il dente scivola sulla superficie del pezzo, producendo schiacciamento e attrito, finché, dopo un certo grado di scorrimento, il dente può incidere lo strato di metallo. Ciò rende il dente soggetto a usura e la superficie del pezzo produce uno strato fortemente indurito a freddo.

Il dente successivo ripete il processo di scorrimento, compressione e attrito sullo strato indurito a freddo prodotto dal dente precedente, aggravando l'usura del dente e aumentando la rugosità superficiale del pezzo. Inoltre, quando il dente inizia a tagliare il pezzo, la forza della componente verticale della fresatura Fz è verso il basso, e quando la fresa gira successivamente di un certo angolo, la forza della componente verticale della fresatura Fz è verso l'alto, il che può facilmente causare vibrazioni e tende a sollevare il pezzo, richiedendo una forza di serraggio maggiore.

Nella fresatura convenzionale, la componente longitudinale della forza di fresatura Fx è opposta alla direzione di avanzamento, mantenendo le superfici di contatto tra la vite e la chiocciola sempre ben salde, in modo che il piano di lavoro non subisca strisciamenti, rendendo il processo di fresatura più stabile. Pertanto, nella produzione, quando la fresatrice non dispone di un meccanismo di regolazione della distanza, si utilizza generalmente la fresatura convenzionale.

2) Fresatura a scalare

Come mostrato nella Figura 26b, durante la fresatura, la direzione della velocità di taglio quando la fresa esce dal pezzo è la stessa della direzione del movimento di avanzamento del pezzo, che viene chiamata fresatura in salita. Nella fresatura a scalare, lo spessore di taglio diminuisce gradualmente dal massimo a zero, senza il fenomeno di slittamento del dente nella fresatura convenzionale, riducendo notevolmente il grado di incrudimento della lavorazione e ottenendo una migliore qualità della superficie lavorata e una maggiore durata dell'utensile.

Come si può notare dalla Figura 26b, anche nella fresatura in salita la forza di taglio che agisce sul dente nelle diverse posizioni è disuguale. Tuttavia, in qualsiasi istante, la componente verticale della forza di fresatura Fz preme sempre il pezzo verso il piano di lavoro, evitando vibrazioni verso l'alto e verso il basso e rendendo la fresatura relativamente stabile.

D'altra parte, sebbene la dimensione della componente longitudinale della forza di fresatura Fx varia in diversi istanti, ma la sua direzione è sempre uguale a quella di avanzamento. A causa dello spazio tra la vite e il dado che aziona il piano di lavoro, quando la componente longitudinale della forza F x Se la forza di attrito della coppia di guide al di sotto del piano di lavoro viene superata, la fresa farà sì che il piano di lavoro spinga la vite verso destra, causando la vibrazione del piano di lavoro.

A causa della costante variazione della forza di taglio, il piano di lavoro si sposta avanti e indietro longitudinalmente all'interno dell'intervallo tra la vite e la madrevite e l'avanzamento è irregolare, il che, nei casi più gravi, può causare la scheggiatura della fresa. Pertanto, se si utilizza la fresatura in salita, è necessario disporre di un meccanismo per eliminare il gioco laterale nella coppia vite-dado di avanzamento del piano di lavoro della fresatrice o adottare altre misure efficaci.

La fresatrice universale X6132 è dotata di un meccanismo di eliminazione del gioco di fresatura in salita, in grado di eliminare il gioco laterale nella coppia di dadi della vite di alimentazione del piano di lavoro, risolvendo il problema del movimento a destra e a sinistra del piano di lavoro durante la fresatura in salita. Il movimento del piano di lavoro di Fresatrici CNC utilizza per lo più altri metodi di trasmissione gapless, come le viti a ricircolo di sfere, per cui non è necessario considerare il problema del gioco.

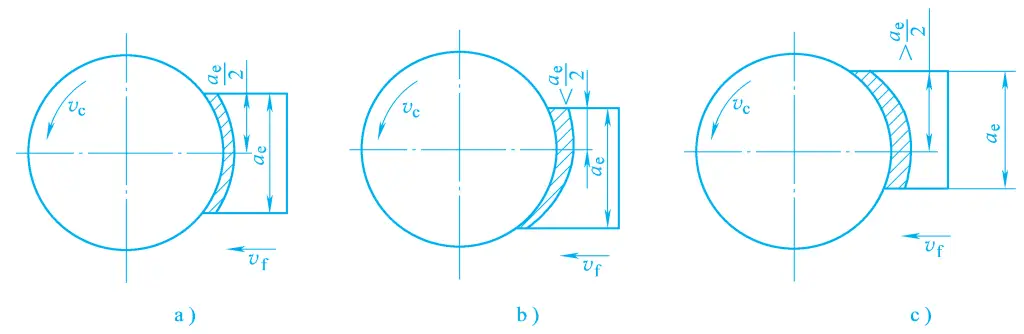

(3) Fresatura terminale simmetrica e asimmetrica

Nella fresatura di testa, in base alle diverse posizioni relative della fresa e del pezzo, si può dividere in fresatura di testa simmetrica, fresatura convenzionale asimmetrica e fresatura di testa asimmetrica, come mostrato nella Figura 27.

a) Fresatura simmetrica delle estremità

b) Fresatura convenzionale asimmetrica

c) Fresatura a scalare asimmetrica

1) Fresatura simmetrica delle estremità

Durante il processo di fresatura, l'asse della fresa frontale si trova sempre al centro simmetrico della lunghezza dell'arco di fresatura, con la parte superiore della fresatura in salita uguale alla parte inferiore della fresatura convenzionale. Questo metodo di fresatura è chiamato fresatura simmetrica di estremità, come mostrato nella Figura 27a.

Utilizzando questo metodo, poiché il diametro della fresa è maggiore della larghezza di fresatura, lo spessore di taglio quando il dente entra ed esce dal pezzo è maggiore di zero, evitando così che il dente successivo tagli lo strato indurito a freddo tagliato dal dente precedente. In generale, questo metodo di fresatura è spesso utilizzato nella fresatura di estremità, particolarmente adatto alla fresatura di acciaio temprato.

2) Fresatura convenzionale asimmetrica

Quando l'asse della fresa frontale è spostato su un lato del centro simmetrico della lunghezza dell'arco di fresatura e la parte di fresatura in salita è più grande della parte di fresatura convenzionale, questo metodo di fresatura è chiamato fresatura in salita asimmetrica, come mostrato nella Figura 27b. La caratteristica di questo metodo di fresatura è che i denti della fresa tagliano con uno spessore di taglio minore e tagliano con uno spessore di taglio maggiore.

In questo modo, l'impatto del taglio è minore, adatto alla fresatura di estremità di acciai non legati e acciai basso-legati ad alta resistenza, questo metodo di taglio può aumentare la durata dell'utensile di oltre due volte rispetto alla fresatura simmetrica. Inoltre, grazie al maggiore angolo di contatto dei denti della fresa e alla partecipazione contemporanea di più denti al taglio, la variazione della forza di taglio è ridotta, il processo di taglio è più stabile e il valore di rugosità della superficie lavorata è minore.

3) Fresatura convenzionale asimmetrica

Quando l'asse della fresa frontale è spostato su un lato del centro simmetrico della lunghezza dell'arco di fresatura e la parte di fresatura convenzionale è più grande della parte di fresatura in salita, questo metodo di fresatura è chiamato fresatura convenzionale asimmetrica, come mostrato nella Figura 27c. La caratteristica di questo metodo di fresatura è che i denti della fresa tagliano con uno spessore di taglio maggiore e tagliano con uno spessore di taglio minore.

È adatto alla lavorazione di materiali come l'acciaio inossidabile con resistenza media ed elevata elasticità e plasticità. In questo modo è possibile ridurre lo scorrimento e il fenomeno di schiacciamento dei denti della fresa durante la fresatura in salita e il grado di indurimento a freddo della superficie lavorata, a tutto vantaggio della durata dell'utensile. In altre condizioni costanti, a condizione che la distanza di offset sia selezionata in modo appropriato, la durata dell'utensile può essere raddoppiata rispetto alla fresatura di testa simmetrica.

2. Metodi di fresatura per superfici tipiche

(1) Fresatura di superfici piane

La fresatura di superfici piane può essere eseguita su una fresatrice orizzontale o su una fresatrice verticale, utilizzando frese frontali, frese cilindriche o anche frese terminali, ecc. Le figure 28a e b mostrano la fresatura di superfici piane con una fresa frontale su una fresatrice orizzontale e una verticale.

a) Fresatura di superfici piane su una fresatrice orizzontale

b) Fresatura di superfici piane su una fresatrice verticale

(2) Fresatura di superfici smussate

La fresatura di superfici smussate è essenzialmente una fresatura di superfici piane, ma richiede l'inclinazione del pezzo o della fresa o l'uso di una fresa angolata.

1) Inclinazione del pezzo da lavorare per fresare superfici smussate

La fresatura di superfici smussate avviene principalmente secondo linee e utilizzando una morsa per la fresatura di superfici smussate; inoltre, per la fresatura di superfici smussate è possibile utilizzare anche una tavola rotante universale, cunei inclinati, attrezzature speciali, ecc.

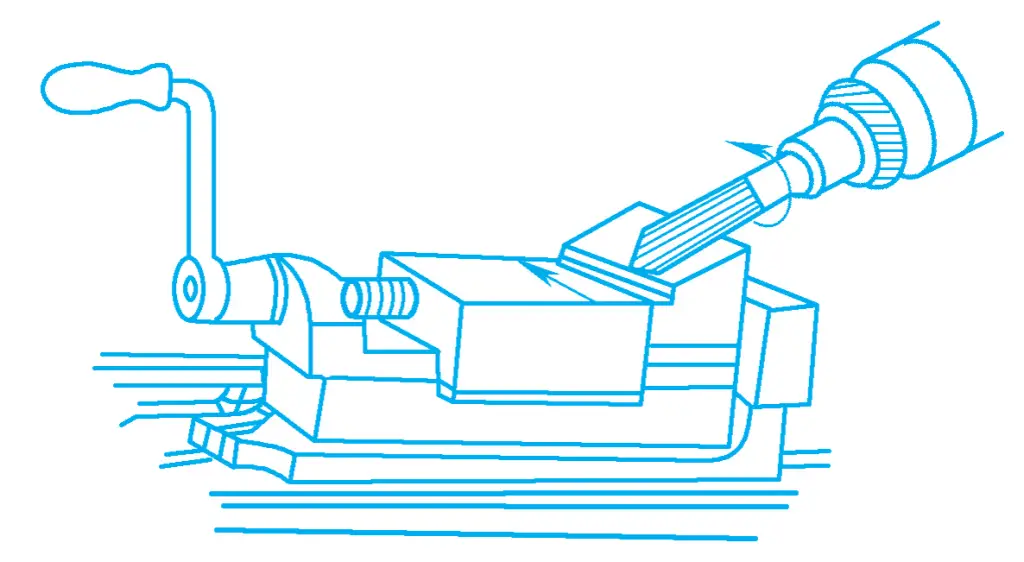

- Fresatura di superfici smussate in base alle linee, il pezzo da lavorare dopo aver tracciato le linee può essere bloccato con una morsa per la fresatura di superfici smussate, come mostrato nella Figura 29.

- Utilizzando una morsa per fresare superfici smussate, la Figura 30a mostra il metodo di fresatura di superfici smussate con un pezzo montato su una morsa universale e la Figura 30b mostra il metodo di fresatura di superfici smussate con una morsa comune ruotabile su una fresatrice orizzontale.

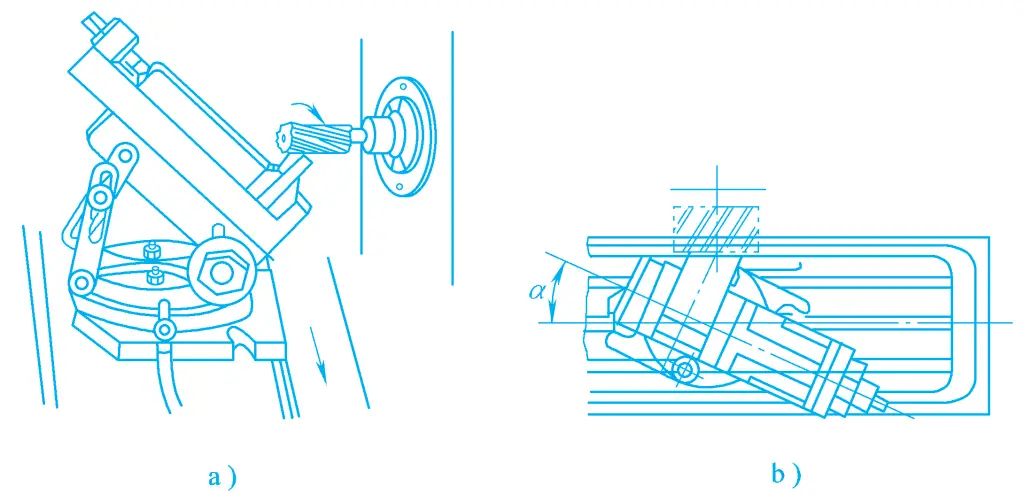

2) Inclinazione della fresa per fresare superfici smussate

Include principalmente la fresatura di superfici smussate con una fresa frontale e la fresatura di superfici smussate con il tagliente cilindrico di una fresa terminale.

Fresatura di superfici smussate con una fresa frontale. Come mostrato nella Figura 31, dopo aver montato la fresa frontale sul mandrino della testa di fresatura verticale, se il mandrino della testa di fresatura verticale è inclinato di un angolo, anche la fresa frontale si inclinerà dello stesso angolo per fresare la superficie smussata. L'entità dell'angolo di inclinazione dipende dalla superficie lavorata del pezzo.

Fresatura di superfici smussate con il tagliente cilindrico di una fresa a candela. Quando la testa di fresatura verticale non ruota, se la superficie di riferimento del pezzo è parallela alla superficie del piano di lavoro, la superficie piana fresata con il tagliente cilindrico della fresa a candela è perpendicolare alla superficie del piano di lavoro. Se la testa di fresatura verticale viene ruotata di un certo angolo, è possibile fresare superfici smussate, come illustrato nella Figura 32.

3) Fresatura di superfici smussate con una fresa angolare

La Figura 33a mostra la situazione di lavoro della fresatura di superfici smussate con una singola fresa angolare. Le frese angolari sono adatte solo alla fresatura di superfici smussate ad angolo standard (30°, 45°, 60°, ecc.) e di superfici smussate strette. Quando sul pezzo sono presenti due superfici smussate, è possibile combinare due frese angolari per fresare, per migliorare la produttività, come mostrato nella Figura 33b.

(3) Fresatura di gradini e scanalature

1) Fresatura dei gradini

La Figura 34 mostra la fresatura di gradini su una fresatrice orizzontale, dove i gradini di piccole dimensioni possono essere fresati con una fresa a tre facce e quelli più grandi con una fresa combinata. La fresatura di gradini può essere eseguita anche su una fresatrice verticale, dove spesso si utilizzano frese di diametro maggiore.

a) Fasi di fresatura con una fresa a tre facce

b) Fasi di fresatura con una fresa combinata

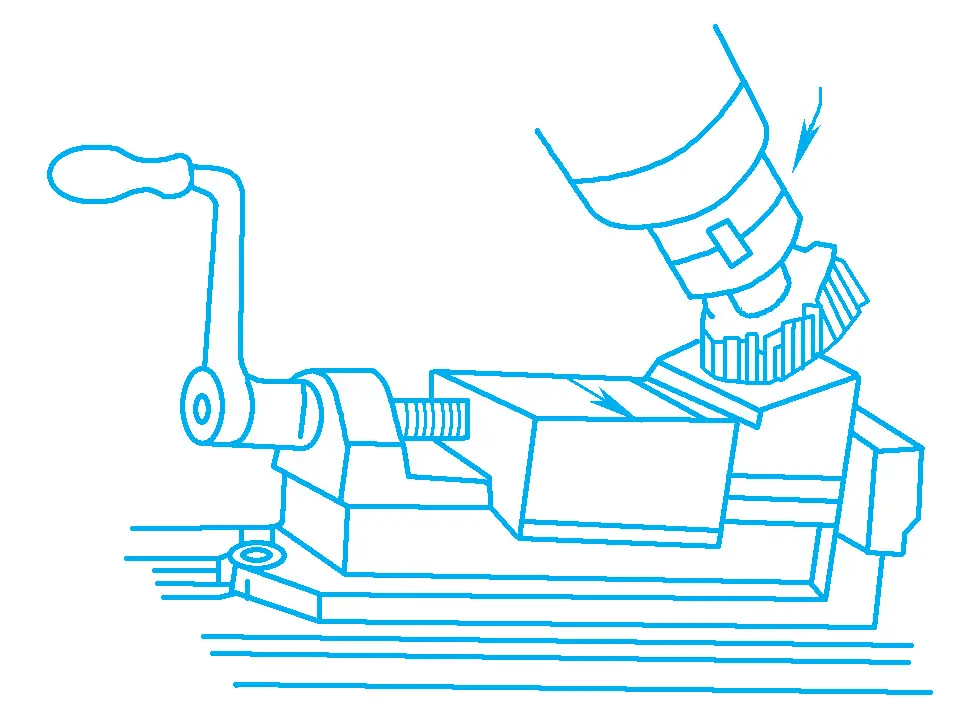

2) Fresatura di scanalature ad angolo retto e sedi di chiavette

Le scanalature ad angolo retto si dividono in passanti, chiuse e semichiuse. Le scanalature passanti ad angolo retto vengono fresate principalmente con una fresa a tre facce su una fresatrice orizzontale, ma possono anche essere fresate con una fresa a candela su una fresatrice verticale. Le scanalature chiuse e semi-chiuse possono essere fresate solo con frese per chiavette e frese a candela, come illustrato nella Figura 35.

Le scanalature per le chiavi installate su vari alberi di trasmissione sono chiamate chiavette, che possono essere suddivise in chiavette piane e chiavette semicircolari in base alla forma del fondo della scanalatura. La fresatura delle chiavette piatte consiste essenzialmente nella fresatura di scanalature ad angolo retto sull'albero.

Per la fresatura delle sedi di chiavetta, la fresa deve essere scelta in base alla forma della sede di chiavetta. Le sedi di chiavette a testa circolare chiuse o semichiuse su entrambe le estremità dell'albero vengono lavorate principalmente con una fresa per chiavette su una fresatrice verticale o una fresatrice per chiavette. Per le scanalature passanti, si utilizza principalmente una fresa a tre facce su una fresatrice orizzontale, mentre le sedi di chiavetta semicircolari vengono fresate principalmente con una fresa per chiavetta semicircolare su una fresatrice orizzontale.

Quando si lavora su una fresatrice orizzontale, la fresa si trova al di sopra del pezzo da lavorare, il che facilita il controllo visivo da parte dell'operatore. Inoltre, è possibile installare un centro sul supporto della barra di taglio per premere contro il foro centrale all'estremità anteriore della fresa a chiavetta semicircolare, aumentando la rigidità della fresa, come illustrato nella Figura 36.

3) Fresatura di scanalature di forma speciale

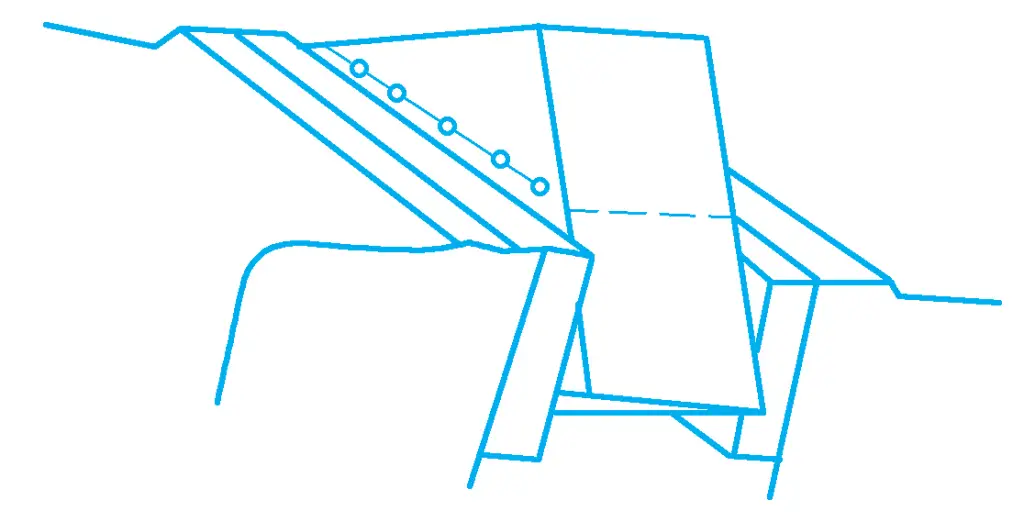

Nella produzione meccanica, alcuni pezzi hanno scanalature di forme speciali, come la fresatura di scanalature a T su una fresatrice. Le fasi di fresatura sono illustrate nella Figura 37, a partire dalla fresatura di una scanalatura passante ad angolo retto su una fresatrice verticale (o con una fresa a tre facce su una fresatrice orizzontale), quindi la fresatura della scanalatura a T con una fresa per scanalature a T su una fresatrice verticale e infine l'utilizzo di una fresa per smussare.

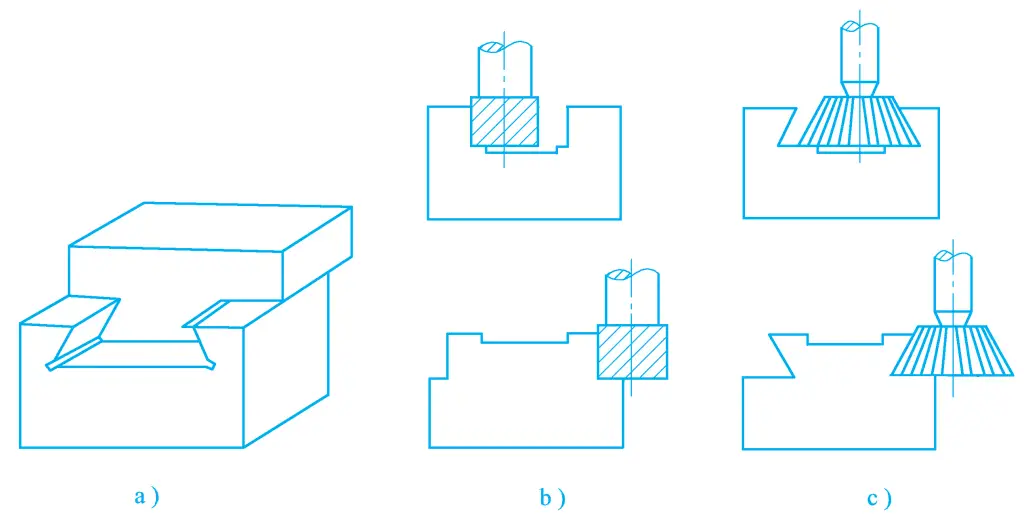

La Figura 38 mostra il metodo e le fasi di lavorazione per i pezzi con scanalature a coda di rondine e blocchi a coda di rondine, che sono fondamentalmente gli stessi della lavorazione delle scanalature a T. La prima fase consiste nel fresare una scanalatura ad angolo retto con una fresa a candela o una fresa per spianare (vedere Figura 38b), mentre la seconda fase consiste nel fresare la scanalatura a coda di rondine o il blocco a coda di rondine con una fresa per scanalature a coda di rondine (vedere Figura 38c).