Nel mondo della lavorazione di precisione, la scelta tra fresatura manuale e fresatura CNC può sembrare un labirinto complesso. Ogni metodo offre vantaggi unici e presenta sfide distinte, rendendo la decisione cruciale per i produttori che puntano all'efficienza e alla qualità. Le fresatrici manuali sono state a lungo la pietra miliare della lavorazione tradizionale, apprezzate per la loro semplicità e per il controllo manuale. Tuttavia, con il progredire della tecnologia, le fresatrici CNC stanno rivoluzionando il settore con la loro automazione e precisione. Come si collocano questi due metodi l'uno rispetto all'altro e cosa si deve considerare quando si fa la scelta? Immergiamoci in questo viaggio e analizziamo le sfumature, i vantaggi e gli svantaggi della fresatura manuale e di quella CNC, guidandovi verso la scelta migliore per le vostre esigenze di lavorazione.

Informazioni sulle fresatrici manuali

Le fresatrici manuali, note anche come fresatrici tradizionali, sono state a lungo essenziali nell'industria manifatturiera. Queste macchine sono azionate manualmente e richiedono l'abilità e la precisione del macchinista per produrre pezzi accurati. Comprendere gli aspetti fondamentali delle fresatrici manuali è essenziale per chiunque sia coinvolto nella lavorazione dei metalli e dei macchinari.

Le fresatrici manuali sono costituite da diversi componenti critici che lavorano insieme per modellare e tagliare i materiali: la base fornisce stabilità, mentre la colonna sostiene il movimento verticale della macchina. Il ginocchio si muove verticalmente lungo la colonna e la sella si muove orizzontalmente sul ginocchio. Il pezzo da lavorare è fissato al tavolo, che può muoversi su tre assi: X (sinistra-destra), Y (avanti-indietro) e Z (su-giù). Il mandrino contiene l'utensile da taglio e ruota a varie velocità per eseguire le operazioni di taglio. Gli operatori utilizzano volantini per controllare manualmente il movimento della tavola e del mandrino.

Le fresatrici manuali operano sotto il controllo diretto del macchinista, che regola le impostazioni e manovra il pezzo. La qualità del prodotto finito dipende in larga misura dalla competenza e dall'esperienza dell'operatore. Queste macchine sono in grado di gestire un'ampia gamma di materiali e forme, rendendole adatte a progetti personalizzati e unici. Gli operatori regolano manualmente la velocità, l'avanzamento e la profondità di taglio, richiedendo un'attenzione e una messa a punto continue.

Esistono diversi tipi di fresatrici manuali, ciascuna progettata per applicazioni specifiche. Le fresatrici verticali, con il loro mandrino orientato verticalmente, sono adatte per operazioni quali foratura, alesatura e taglio. Le fresatrici orizzontali, con un mandrino orientato orizzontalmente, sono ideali per lavori pesanti e per il taglio di scanalature. Le fresatrici universali possono essere configurate per la fresatura sia verticale che orizzontale, offrendo una maggiore flessibilità.

Le fresatrici manuali offrono diversi vantaggi che le rendono preziose in alcuni scenari produttivi. Sono convenienti, con un investimento iniziale inferiore rispetto alle macchine CNC, il che le rende accessibili alle piccole imprese e alle start-up. Sono inoltre ideali per progetti personalizzati e prototipi in cui le modifiche alla progettazione sono frequenti. Gli operatori non devono imparare linguaggi di programmazione o software complessi e il design più semplice si traduce in manutenzione e riparazioni più facili e meno costose.

Sebbene le fresatrici manuali offrano dei vantaggi, presentano anche dei limiti che ne compromettono l'idoneità per compiti specifici. La dipendenza dall'abilità dell'operatore aumenta il rischio di errori e incongruenze. Le operazioni manuali sono generalmente più lente, il che le rende meno adatte alla produzione di grandi volumi. Ogni macchina richiede un operatore dedicato, aumentando i costi di manodopera e limitando la scalabilità.

Le fresatrici manuali sono le più adatte per applicazioni specifiche in cui possono essere sfruttati appieno i loro vantaggi unici. Sono perfette per produrre pezzi personalizzati e piccoli lotti in cui la flessibilità è fondamentale. Sono efficaci anche per lavori di riparazione e manutenzione che non richiedono alta precisione o grandi volumi. Utilizzati comunemente negli istituti scolastici, aiutano a insegnare i fondamenti della lavorazione e a sviluppare le competenze degli operatori.

Conoscere i punti di forza e i limiti delle fresatrici manuali è fondamentale per fare scelte intelligenti nella produzione e nella lavorazione dei metalli. Queste macchine continuano a essere uno strumento essenziale per progetti personalizzati, riparazioni e scopi didattici, nonostante l'ascesa della tecnologia CNC avanzata.

Vantaggi e svantaggi delle fresatrici manuali

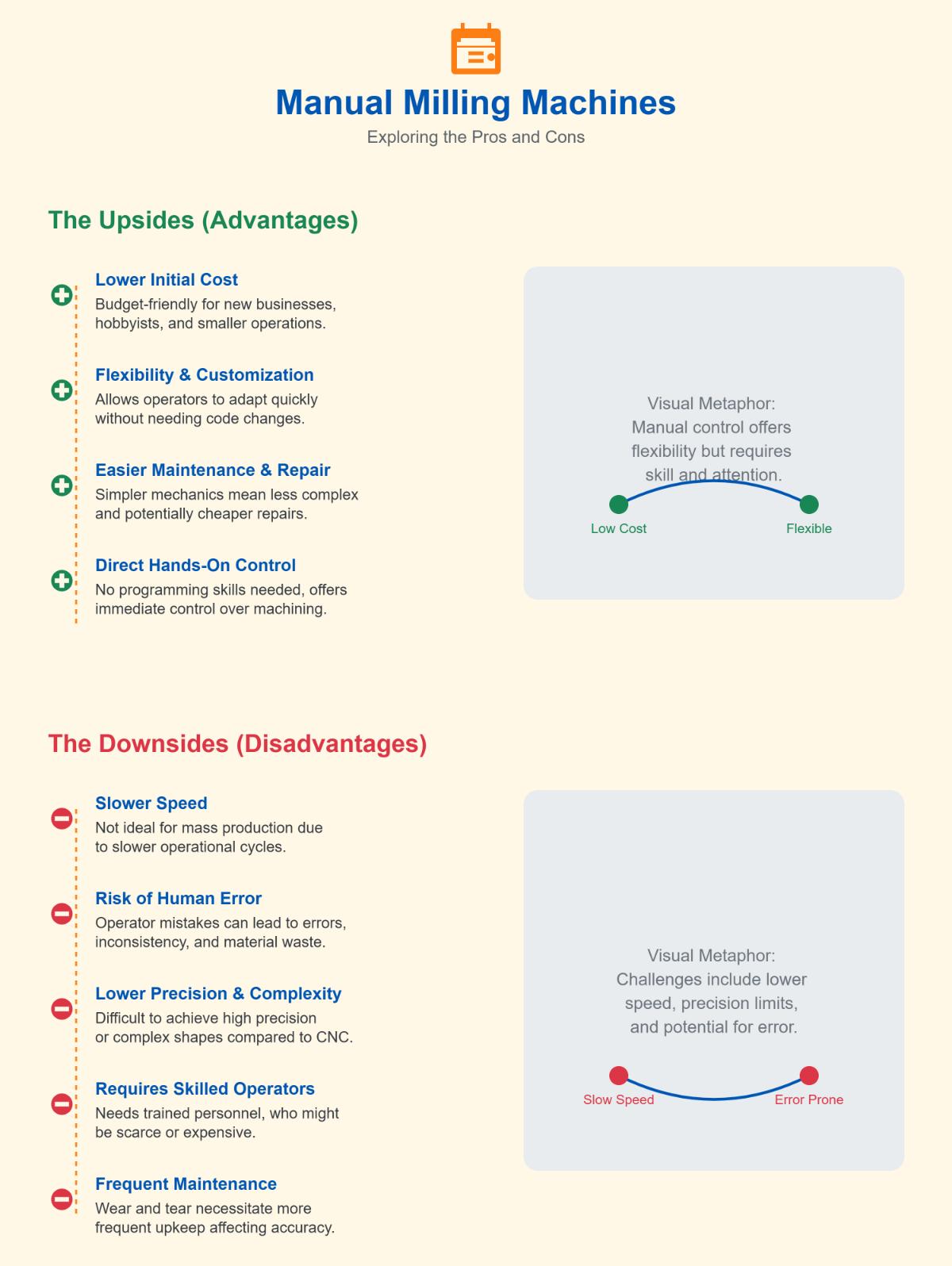

Vantaggi delle fresatrici manuali

Le fresatrici manuali sono strumenti semplici e versatili che offrono diversi vantaggi chiave in situazioni produttive specifiche.

Costo iniziale più basso

Uno dei vantaggi più significativi delle fresatrici manuali è il loro costo iniziale più basso rispetto alle macchine CNC (Computer Numerical Control). Questa economicità le rende accessibili ai piccoli produttori, alle startup e agli hobbisti che possono avere vincoli di budget, consentendo a queste entità di investire in altre aree critiche delle loro attività.

Flessibilità e personalizzazione

Le fresatrici manuali sono molto flessibili. Gli operatori possono effettuare regolazioni durante la lavorazione, il che è ottimo per progetti unici o in piccoli lotti che richiedono precisione. Questa adattabilità consente di produrre pezzi personalizzati senza la necessità di una programmazione o di un'impostazione approfondita.

Manutenzione semplice

La manutenzione delle fresatrici manuali è generalmente semplice e meno costosa rispetto alle macchine CNC. Grazie alla struttura meccanica più semplice, le riparazioni possono spesso essere eseguite senza l'ausilio di tecnici specializzati. Questa facilità di manutenzione può tradursi in una riduzione dei tempi di fermo macchina e dei costi operativi per le officine che si affidano alle fresatrici manuali.

Controllo manuale

Gli operatori hanno il pieno controllo delle fresatrici manuali, consentendo regolazioni immediate in base a ciò che vedono e sentono, il che aiuta a ottenere la finitura desiderata. I macchinisti qualificati possono sfruttare la loro esperienza per produrre pezzi di alta qualità con dimensioni precise.

Svantaggi delle fresatrici manuali

Sebbene le fresatrici manuali abbiano i loro vantaggi, presentano anche diverse limitazioni che possono influire sulla loro idoneità per determinate applicazioni.

Tasso di produzione lento

I processi di fresatura manuale sono intrinsecamente più lenti della lavorazione CNC, il che li rende meno adatti alla produzione di grandi volumi o a progetti con scadenze ravvicinate. La dipendenza dalle regolazioni manuali e dall'intervento dell'operatore può comportare tempi di ciclo più lunghi, riducendo l'efficienza complessiva e aumentando la probabilità di errore umano.

Requisiti di abilità più elevati

L'utilizzo efficace di una fresatrice manuale richiede un elevato livello di abilità ed esperienza. La precisione e la qualità del risultato dipendono fortemente dall'esperienza dell'operatore, il che può limitare la flessibilità della forza lavoro e aumentare i costi. Anche la formazione di nuovi operatori per raggiungere un livello di competenza può richiedere tempo e risorse.

Precisione limitata

La fresatura manuale è più soggetta all'errore umano, che può portare a una variabilità nella qualità del prodotto e a tassi di scarto più elevati rispetto alla lavorazione CNC. Raggiungere una precisione e una ripetibilità costanti è una sfida, soprattutto per le geometrie complesse o le tolleranze strette. Questa limitazione può essere uno svantaggio significativo per le industrie che richiedono alta precisione e deviazioni minime.

Limiti di complessità

Le fresatrici manuali sono meno capaci di gestire progetti intricati e geometrie complesse. Il loro funzionamento è tipicamente limitato a compiti più semplici e possono avere difficoltà con le operazioni multiasse che sono facilmente gestite dalle macchine CNC. Questa restrizione può limitare la portata dei progetti che possono essere realizzati con la fresatura manuale.

Confronto con le fresatrici CNC

Per capire quale sia il ruolo delle fresatrici manuali nella produzione moderna, confrontiamole con le macchine CNC su diversi aspetti chiave:

| Aspetto | Fresatrici manuali | Macchine di fresatura CNC |

|---|---|---|

| Costo iniziale | Più basso | Più alto |

| Velocità di produzione | Lento | Veloce |

| Precisione | Variabile, dipende dall'abilità dell'operatore | Elevato, coerente, con un errore umano minimo |

| Personalizzazione | Flessibile per piccoli lotti e progetti unici | Programmabile per una produzione su larga scala con risultati costanti |

| Gestione della complessità | Limitato a progetti semplici | Gestisce geometrie complesse e operazioni multiasse |

| Manutenzione | Facile e meno costoso | Richiede un supporto specializzato ma meno frequente |

Introduzione alle macchine di fresatura CNC

Nozioni di base di fresatura CNC

La fresatura CNC, o fresatura a controllo numerico computerizzato, è un sofisticato processo produttivo che utilizza controlli computerizzati per azionare le fresatrici. La fresatura CNC automatizza compiti intricati e ripetitivi, offrendo maggiore precisione ed efficienza rispetto alla fresatura manuale. Il processo inizia con un modello CAD del pezzo. Il progetto viene poi convertito in un formato di file compatibile con il CNC utilizzando un software di produzione assistita da computer (CAM), che guida le operazioni della macchina CNC.

I componenti chiave di una fresatrice CNC comprendono il controllore, che è il cervello della macchina e che esegue le istruzioni programmate; il mandrino, che contiene e ruota l'utensile da taglio; il basamento, che sostiene il pezzo da lavorare per garantire la stabilità; e la torretta portautensili, che può contenere più utensili da taglio e commutare automaticamente per le diverse operazioni.

Confronto: Fresatura manuale e fresatura CNC

Quando si confronta la fresatura manuale con la fresatura CNC, diverse differenze evidenziano i vantaggi e i limiti di ciascuna.

| Caratteristica | Fresatura manuale | Fresatura CNC |

|---|---|---|

| Precisione e accuratezza | Il funzionamento manuale limita la precisione e la coerenza. | Offre un'elevata precisione e coerenza grazie ai movimenti controllati dal computer. |

| Velocità ed efficienza | Richiede tempo perché ogni operazione è controllata manualmente. | Più veloce e più efficiente, con la capacità di funzionare autonomamente una volta programmato. |

| Complessità delle parti | Limitato a forme più semplici a causa delle limitazioni del controllo manuale. | In grado di produrre pezzi complessi e intricati con movimenti multiasse. |

| Manodopera e competenze richieste | Richiede operatori qualificati per impostare e far funzionare la macchina manualmente. | Riduce al minimo la manodopera e le competenze richieste, poiché le operazioni sono automatizzate. |

Tipi di fresatrici CNC

Le fresatrici CNC sono classificate in base agli assi e all'orientamento del mandrino, consentendo loro di gestire diversi gradi di complessità e precisione.

- Fresatrici verticali: Il mandrino è orientato verticalmente e rende queste macchine adatte a compiti quali la foratura, l'alesatura e il taglio.

- Fresatrici orizzontali: Caratterizzate da un mandrino orientato orizzontalmente, queste macchine sono ideali per lavori pesanti e per il taglio di scanalature.

- Macchine multiasse: Include macchine a 3, 4 e 5 assi, che offrono maggiore flessibilità e capacità di produrre forme complesse. Le macchine ad asse più elevato consentono lavorazioni più complesse e precise.

Applicazioni della fresatura CNC

Grazie alla sua versatilità e precisione, la fresatura CNC è utilizzata in diversi settori industriali.

- Aerospaziale e automobilistico: Utilizzato per produrre componenti complessi e di alta precisione, essenziali per le prestazioni e la sicurezza.

- Elettronica: Utilissimo per la creazione di parti complesse necessarie nei moderni dispositivi elettronici.

- Medico: Critica per la produzione di strumenti e impianti medici di precisione.

Vantaggi della fresatura CNC

Le fresatrici CNC sono indispensabili nella produzione moderna grazie ai loro numerosi vantaggi.

- Alta precisione e coerenza: Le macchine CNC assicurano che ogni pezzo sia conforme alle specifiche esatte, riducendo la variabilità e migliorando la qualità.

- Maggiore efficienza: L'automazione delle operazioni di fresatura riduce significativamente i tempi di produzione e i costi di manodopera, consentendo la produzione di grandi volumi.

- Flessibilità: Le macchine CNC sono in grado di gestire una varietà di materiali e di produrre forme complesse, soddisfacendo le diverse esigenze di produzione.

Confronto tra fresatura manuale e fresatura CNC

Precisione e accuratezza

Le fresatrici manuali dipendono fortemente dall'abilità dell'operatore per la precisione. Ogni movimento e regolazione è controllato manualmente, il che rende difficile mantenere una precisione costante, soprattutto per forme complesse o tolleranze ristrette. L'errore umano può introdurre una variabilità nei pezzi finiti, con un impatto

Le fresatrici CNC, invece, utilizzano un software per controllare il movimento degli utensili e dei macchinari. Questa automazione consente di eseguire operazioni altamente precise e ripetibili, riducendo in modo significativo la probabilità di errore umano. Le macchine CNC sono in grado di produrre costantemente pezzi con specifiche esatte, il che le rende ideali per i settori in cui la precisione è fondamentale.

Velocità di produzione

La fresatura manuale è in genere più lenta di quella CNC a causa della necessità di un intervento continuo da parte dell'operatore, in quanto ogni impostazione, regolazione e operazione richiede un input manuale. Questa lentezza rende la fresatura manuale meno adatta alla produzione di grandi volumi o a progetti con scadenze ravvicinate.

Le fresatrici CNC, invece, possono operare a velocità molto più elevate. Una volta programmate, possono funzionare in modo autonomo, consentendo una produzione continua senza la necessità di una supervisione costante. Questa efficienza si traduce in tempi di consegna più rapidi e volumi di produzione più elevati, rendendo la fresatura CNC più adatta alla produzione su larga scala.

Flessibilità e personalizzazione

La fresatura manuale offre una notevole flessibilità per progetti personalizzati e in piccoli lotti. Gli operatori possono effettuare regolazioni in tempo reale durante la lavorazione, il che è vantaggioso per i prototipi o i pezzi unici che richiedono frequenti modifiche al progetto. Questa adattabilità è un vantaggio fondamentale per le applicazioni in cui la personalizzazione è essenziale.

Anche la fresatura CNC offre un certo grado di flessibilità, ma eccelle nella produzione di pezzi uniformi su lunghe tirature. Sebbene l'impostazione e la programmazione iniziali possano richiedere molto tempo, una volta configurata una macchina CNC è in grado di replicare lo stesso pezzo con elevata precisione in migliaia di unità. Questo rende la fresatura CNC meno flessibile per le regolazioni al volo, ma molto efficiente per le attività ripetitive.

Requisiti di abilità

L'utilizzo di una fresatrice manuale richiede un elevato livello di abilità ed esperienza. Il macchinista deve comprendere le complessità della macchina ed effettuare regolazioni precise manualmente. L'addestramento dei nuovi operatori può richiedere tempo e risorse.

La fresatura CNC riduce il fabbisogno di competenze per le operazioni quotidiane, poiché la macchina esegue la maggior parte delle attività in modo autonomo una volta programmata. Tuttavia, richiede personale qualificato per la programmazione e l'impostazione. La conoscenza del software CAD/CAM e dei linguaggi di programmazione CNC sono essenziali per ottimizzare le prestazioni delle macchine CNC.

Considerazioni sui costi

Le fresatrici manuali hanno un costo iniziale inferiore rispetto alle macchine CNC, il che le rende più accessibili alle piccole imprese e alle start-up. Sono anche generalmente meno costose da mantenere grazie alla loro struttura meccanica più semplice, che si traduce in minori costi operativi.

Le fresatrici CNC, pur essendo più costose all'inizio, offrono risparmi a lungo termine grazie alla maggiore efficienza e alla riduzione dei costi di manodopera. La capacità di produrre elevati volumi di pezzi in modo rapido e con errori minimi può compensare l'investimento iniziale più elevato. Inoltre, la precisione delle macchine CNC può ridurre gli scarti di materiale e le rilavorazioni, contribuendo ulteriormente al risparmio sui costi.

Sicurezza

La fresatura manuale comporta un'interazione diretta con la macchina, con un rischio maggiore di lesioni per gli operatori. Una formazione adeguata e protocolli di sicurezza sono essenziali per ridurre al minimo questi rischi.

Le fresatrici CNC aumentano la sicurezza racchiudendo il processo di lavorazione all'interno di protezioni di sicurezza. L'automazione delle operazioni riduce la necessità di un intervento umano diretto, diminuendo il rischio di incidenti e infortuni. Ciò rende la fresatura CNC un'opzione più sicura per gli ambienti di produzione su larga scala.

Complessità delle parti

La fresatura manuale è generalmente limitata alle geometrie più semplici a causa dei vincoli del controllo manuale. La produzione di forme complesse o di operazioni multiasse può essere impegnativa e richiedere molto tempo.

La fresatura CNC eccelle nella gestione di progetti complessi e geometrie intricate. Le macchine CNC multiasse possono eseguire operazioni di lavorazione sofisticate, come la fresatura simultanea a cinque assi, consentendo di produrre con precisione pezzi molto complessi. Questa capacità è fondamentale per settori come quello aerospaziale e dei dispositivi medici, dove i componenti intricati sono comuni.

La scelta della fresatrice giusta per le vostre esigenze

Identificazione delle esigenze di fresatura

Per scegliere la fresatrice giusta, occorre innanzitutto capire le esigenze specifiche del progetto. Diverse attività di fresatura richiedono capacità diverse e la scelta tra fresatrici manuali e CNC dipende da fattori quali il volume di produzione, la precisione, la complessità e il budget.

Volume di produzione

La valutazione del volume di produzione è fondamentale nella scelta di una fresatrice. Per i progetti su piccola scala o personalizzati, le fresatrici manuali offrono la flessibilità di effettuare regolazioni al volo senza una programmazione approfondita. Questo le rende ideali per la produzione di bassi volumi o di pezzi unici. Se invece è necessario produrre un gran numero di pezzi identici, le fresatrici CNC sono più efficienti. La loro capacità di operare in modo indipendente e di produrre rapidamente pezzi uniformi e di alta qualità le rende ideali per la produzione di grandi volumi.

Precisione e accuratezza

Il livello di precisione richiesto per i vostri pezzi può influenzare in modo significativo la vostra decisione. La fresatura manuale, che si basa molto sull'abilità e sull'esperienza dell'operatore, può introdurre una certa variabilità, rendendola adatta a progetti in cui non è essenziale una precisione perfetta. Tuttavia, per le applicazioni che richiedono alta precisione e ripetibilità, le fresatrici CNC sono superiori. Le loro operazioni controllate dal computer assicurano che ogni pezzo soddisfi le specifiche esatte, riducendo al minimo il rischio di errore umano.

Complessità delle parti

La complessità dei pezzi da produrre è un'altra considerazione fondamentale. Le fresatrici manuali sono più adatte alle geometrie più semplici e ai compiti più semplici. Possono avere difficoltà con progetti intricati e operazioni multiasse. Al contrario, le fresatrici CNC eccellono nella gestione di forme complesse e caratteristiche dettagliate. Grazie alle capacità multiasse, le macchine CNC possono eseguire operazioni di lavorazione sofisticate che sarebbero difficili o impossibili con la fresatura manuale.

Vincoli di bilancio

Il budget è sempre un fattore importante nella scelta delle attrezzature. Le fresatrici manuali hanno un costo iniziale inferiore, che le rende accessibili alle piccole imprese o alle start-up con capitale limitato. Inoltre, tendono ad avere costi di manutenzione più bassi grazie alla loro struttura meccanica più semplice. Tuttavia, se il budget lo consente, investire in fresatrici CNC può offrire risparmi a lungo termine grazie a una maggiore efficienza e a una riduzione dei costi di manodopera. L'investimento iniziale più elevato nella tecnologia CNC può essere compensato dai vantaggi derivanti da tempi di produzione più rapidi e dalla riduzione degli scarti di materiale.

Abilità e lavoro

Considerate le competenze disponibili della vostra forza lavoro. La fresatura manuale richiede operatori altamente qualificati, in grado di regolare manualmente la macchina e di eseguire tagli precisi. La formazione di nuovi operatori può richiedere tempo e denaro. Al contrario, la fresatura CNC riduce la necessità di manodopera qualificata. Mentre le macchine CNC richiedono personale esperto per la programmazione e l'impostazione, le operazioni quotidiane sono ampiamente automatizzate, consentendo a un singolo operatore di gestire più macchine contemporaneamente.

Considerazioni sulla sicurezza

La sicurezza è una preoccupazione fondamentale in qualsiasi ambiente di produzione. La fresatura manuale comporta un'interazione diretta con la macchina, con un rischio maggiore di lesioni. Una formazione adeguata e il rispetto dei protocolli di sicurezza sono essenziali per ridurre questi rischi. Le fresatrici CNC migliorano la sicurezza racchiudendo il processo di lavorazione all'interno di protezioni, riducendo la necessità di un intervento umano diretto e diminuendo il rischio di incidenti.

Flessibilità e personalizzazione

Valutate la frequenza con cui dovrete personalizzare i pezzi o effettuare regolazioni in tempo reale. Le fresatrici manuali sono molto flessibili e consentono agli operatori di apportare modifiche istantanee durante la lavorazione. Questa flessibilità è ottima per progetti personalizzati, prototipi e riparazioni. Sebbene le fresatrici CNC siano meno flessibili per le modifiche sul posto, eccellono per produrre in modo efficiente grandi quantità di pezzi standardizzati. Sono programmabili e consentono di produrre rapidamente pezzi complessi una volta completata l'impostazione iniziale.

Tecniche di produzione

Panoramica delle tecniche di produzione nella fresatura

Le tecniche di produzione della fresatura prevedono vari processi per modellare e tagliare i materiali, principalmente i metalli, utilizzando macchine di fresatura manuali o CNC. La scelta della tecnica dipende da fattori quali i requisiti di precisione, il volume di produzione e la complessità dei pezzi da produrre.

Tecniche di fresatura manuale

Le tecniche di fresatura manuale dipendono dalla competenza del macchinista nell'azionare la macchina e nell'eseguire le varie operazioni di taglio.

Fresatura frontale e piana

La fresatura frontale prevede il taglio di superfici piane sul pezzo, in genere con l'utensile da taglio posizionato perpendicolarmente alla superficie. Questa tecnica è utile per creare finiture lisce e rimuovere rapidamente grandi quantità di materiale. La fresatura piana, nota anche come fresatura di lastre, utilizza un mandrino orizzontale per tagliare superfici piane parallele all'asse del pezzo. Questa tecnica è ideale per produrre superfici semplici e piatte ed è comunemente utilizzata nelle operazioni di sgrossatura iniziale.

Scanalatura

La scanalatura è una tecnica che prevede l'utilizzo di un utensile da taglio per creare fessure o scanalature nel pezzo. Si tratta di una tecnica che prevede lo spostamento dell'utensile in verticale o in orizzontale lungo il pezzo da lavorare e che è adatta per i pezzi che necessitano di scanalature o canali.

Tecniche di fresatura CNC

La fresatura CNC utilizza macchine controllate da computer per eseguire tagli precisi e complessi. Le principali tecniche di fresatura CNC includono:

Fresatura della filettatura

La filettatura è una tecnica CNC utilizzata per produrre filetti in un pezzo. La tecnica prevede la rotazione dell'utensile da taglio e il suo spostamento lungo l'asse della filettatura desiderata, consentendo la creazione di filettature interne o esterne precise e coerenti.

Fresatura di ingranaggi

La fresatura di ingranaggi viene utilizzata per produrre ingranaggi con profili di denti specifici. Le macchine CNC sono in grado di controllare con precisione il movimento dell'utensile da taglio, assicurando la corretta forma e spaziatura dei denti, essenziale per gli ingranaggi utilizzati nei sistemi meccanici.

Fresatura di forme

La fresatura di forme consiste nel creare contorni e forme complesse sul pezzo in lavorazione utilizzando utensili da taglio appositamente sagomati. Le macchine CNC sono in grado di eseguire la fresatura di forme con elevata precisione, rendendola adatta alla produzione di progetti intricati e caratteristiche dettagliate.

Analisi comparativa delle tecniche

Il confronto tra le tecniche di fresatura manuale e CNC mette in evidenza i loro punti di forza e i loro limiti in vari scenari di produzione.

Precisione e complessità

Le tecniche di fresatura manuale, come la spianatura e l'asolatura, sono adatte a compiti più semplici che richiedono flessibilità e controllo manuale. Tuttavia, sono limitate dall'abilità dell'operatore e dalle capacità della macchina, il che rende difficile ottenere alta precisione e geometrie complesse.

Le tecniche di fresatura CNC, come la filettatura e la fresatura di ingranaggi, offrono una precisione superiore e possono gestire senza problemi forme complesse. L'automazione e il controllo computerizzato delle macchine CNC garantiscono una precisione costante, rendendole ideali per la produzione di pezzi intricati con tolleranze ristrette.

Efficienza e volume di produzione

Le tecniche di fresatura manuale sono generalmente più lente a causa della necessità di un intervento continuo da parte dell'operatore. Sono più adatte alla produzione di bassi volumi, ai progetti personalizzati e alla prototipazione, dove sono necessarie regolazioni frequenti e modifiche in tempo reale.

Le tecniche di fresatura CNC garantiscono una maggiore efficienza e sono adatte alla produzione di grandi volumi. Una volta programmate, le macchine CNC possono operare in modo autonomo, riducendo i tempi di ciclo e aumentando la produttività. Questa efficienza rende la fresatura CNC ideale per la produzione su larga scala e per le attività ripetitive.

Capacità e versatilità

Sia le tecniche di fresatura manuali che quelle CNC sono in grado di gestire una varietà di materiali, tra cui metalli, plastiche e materiali compositi. Tuttavia, la versatilità delle fresatrici CNC consente loro di lavorare con materiali più impegnativi e di eseguire operazioni complesse che le macchine manuali potrebbero avere difficoltà ad eseguire.

Le tecniche di fresatura manuale eccellono in scenari che richiedono regolazioni e personalizzazioni al volo. Gli operatori possono modificare manualmente le impostazioni durante la lavorazione, rendendo queste tecniche altamente adattabili a pezzi unici e prototipi.

Le tecniche di fresatura CNC, pur essendo meno flessibili per le modifiche in tempo reale, offrono una programmabilità che consente la produzione costante di pezzi personalizzati. Una volta completata l'impostazione iniziale, le macchine CNC possono replicare lo stesso progetto su più unità con grande precisione.

Conoscere queste tecniche aiuta i produttori a scegliere il metodo migliore per le loro esigenze, migliorando l'efficienza e la qualità.

Riferimenti tecnici e conformità agli standard

Conformità agli standard

Sia le fresatrici manuali che quelle a controllo numerico devono aderire a rigorosi standard industriali per garantire sicurezza, precisione e affidabilità. La conformità a questi standard è fondamentale per mantenere il controllo della qualità e garantire che le macchine funzionino in modo sicuro ed efficiente.

Standard di sicurezza

La sicurezza è una preoccupazione fondamentale negli ambienti di lavorazione dei metalli e delle macchine utensili. Sia le fresatrici manuali che quelle a controllo numerico sono soggette a vari standard di sicurezza, concepiti per proteggere gli operatori e garantire un funzionamento sicuro. Questi standard includono in genere requisiti per:

- Protezione delle macchine: Tutte le parti mobili devono essere chiuse per evitare contatti accidentali.

- Meccanismi di arresto di emergenza: Prevedere pulsanti di arresto di emergenza facilmente accessibili per arrestare immediatamente il funzionamento della macchina in caso di emergenza.

- Formazione degli operatori: Richiedere che gli operatori siano adeguatamente formati sul funzionamento della macchina e sulle procedure di sicurezza.

- Manutenzione regolare: Obbligo di controlli di manutenzione periodici per garantire che tutti i dispositivi di sicurezza siano funzionanti e che la macchina operi entro parametri sicuri.

Le fresatrici CNC spesso incorporano funzioni di sicurezza avanzate, come gli arresti automatici e gli interblocchi, che possono migliorare la conformità alla sicurezza rispetto alle macchine manuali. La minore necessità di interazione diretta dell'operatore con la macchina riduce inoltre il rischio di lesioni.

Standard di precisione e qualità

La precisione e l'accuratezza sono fondamentali nelle operazioni di fresatura e sia le macchine manuali che quelle a controllo numerico devono soddisfare standard specifici per garantire una qualità costante dei risultati. Questi standard sono spesso in linea con i parametri di riferimento internazionali, come gli standard ISO (International Organization for Standardization). Gli aspetti chiave includono:

- Tolleranze dimensionali: Garantire che la macchina sia in grado di produrre pezzi entro le tolleranze specificate.

- Qualità della finitura superficiale: Mantenere standard elevati per la finitura superficiale dei pezzi lavorati, fondamentale in settori come quello aerospaziale e dei dispositivi medici.

- Ripetibilità: Garantire che la macchina sia in grado di produrre pezzi identici con variazioni minime su più tirature.

Le fresatrici CNC offrono in genere una maggiore conformità agli standard di precisione grazie alle operazioni controllate dal computer, che riducono al minimo l'errore umano e migliorano la ripetibilità.

Riferimenti tecnici

La comprensione degli aspetti tecnici e degli standard delle fresatrici manuali e a controllo numerico aiuta a prendere decisioni informate sul loro utilizzo e sulla loro manutenzione.

Norme per le fresatrici manuali

Le fresatrici manuali sono disciplinate da vari standard che ne garantiscono il funzionamento sicuro ed efficace. Questi standard coprono aspetti quali:

- Costruzione di macchine: Requisiti dei materiali e delle tecniche di costruzione utilizzati per la realizzazione della macchina, per garantirne la durata e la stabilità.

- Velocità e avanzamenti del mandrino: Specifiche per la gamma di velocità del mandrino e di avanzamenti che la macchina deve supportare per gestire materiali e condizioni di taglio diversi.

- Controlli dell'operatore: Linee guida per progettare e posizionare i comandi dell'operatore in modo da garantire facilità d'uso e sicurezza.

Norme per le fresatrici CNC

Le fresatrici CNC sono soggette a standard più rigorosi a causa della loro complessità e della necessità di un controllo preciso. Gli standard principali includono:

- Linguaggi di programmazione: Conformità con i linguaggi di programmazione standard come il codice G, per garantire che la macchina interpreti ed esegua accuratamente le istruzioni.

- Integrazione software: Requisiti per l'integrazione del software CAM (Computer-Aided Manufacturing) con la macchina CNC per facilitare una programmazione e un funzionamento efficienti.

- Automazione e robotica: Standard per l'uso di sistemi automatizzati e robotici per migliorare l'efficienza e la sicurezza delle operazioni di fresatura CNC.

Conformità ambientale

Gli standard ambientali sono sempre più importanti nella produzione, anche nel funzionamento delle fresatrici. Sia le fresatrici manuali che quelle a controllo numerico devono rispettare le normative che riducono al minimo l'impatto ambientale. Le considerazioni principali includono:

- Gestione dei rifiuti: Smaltimento e riciclaggio corretto dei trucioli metallici e di altri materiali di scarto generati durante le operazioni di fresatura.

- Efficienza energetica: Implementazione di pratiche e tecnologie efficienti dal punto di vista energetico per ridurre il consumo di energia delle fresatrici.

- Controllo delle emissioni: Garantire che le emissioni del processo di fresatura, come la nebbia del refrigerante o la polvere di metallo, siano controllate e ridotte al minimo per ridurre l'impatto ambientale.

Le fresatrici CNC spesso rispettano meglio gli standard ambientali grazie alla loro precisione ed efficienza, riducendo gli sprechi di materiale e il consumo di energia rispetto ai processi di fresatura manuali.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Quali sono i vantaggi e gli svantaggi delle fresatrici manuali?

Le fresatrici manuali offrono diversi vantaggi, tra cui costi iniziali più bassi, che le rendono accessibili a startup, hobbisti e piccoli produttori. Offrono maggiore flessibilità e capacità di personalizzazione, consentendo agli operatori di effettuare regolazioni in tempo reale senza una programmazione complessa. Le macchine manuali sono più facili da mantenere e riparare grazie al loro design più semplice e al minor numero di componenti. Inoltre, non richiedono competenze specialistiche di programmazione, consentendo all'operatore di controllare direttamente il processo di lavorazione.

Tuttavia, le fresatrici manuali presentano anche notevoli svantaggi. Sono più lente delle macchine CNC, il che le rende inadatte alla produzione su larga scala o in grandi volumi. Il funzionamento manuale aumenta il rischio di errore umano, con conseguenti risultati incoerenti e tassi di scarto più elevati. Fanno fatica a raggiungere la precisione e la complessità delle macchine CNC, soprattutto nel caso di progetti intricati o di tolleranze ristrette. Il funzionamento efficace di queste macchine richiede operatori altamente qualificati ed esperti, che possono essere difficili da trovare. Nonostante siano più facili da riparare, le macchine manuali necessitano di una manutenzione più frequente a causa dell'usura, che ne compromette la precisione nel tempo.

Come si colloca la fresatura manuale rispetto a quella CNC?

La fresatura manuale e la fresatura CNC differiscono notevolmente in termini di precisione, velocità di produzione, costi, flessibilità e sicurezza. La fresatura manuale si affida all'abilità e all'esperienza dell'operatore per controllare la macchina, il che la rende adatta a progetti personalizzati, riparazioni o quando le complessità del materiale o del design rendono impraticabile la lavorazione CNC. Tuttavia, richiede molto tempo ed è soggetta a errori umani, il che ne limita la precisione e l'efficienza.

La fresatura CNC, invece, utilizza un software per automatizzare il processo di lavorazione. Questo metodo offre un'elevata precisione e ripetibilità, che lo rende ideale per la produzione di massa e per le geometrie complesse. Le macchine CNC possono operare ininterrottamente con una supervisione minima, riducendo significativamente i costi di manodopera e migliorando la sicurezza.

Quali sono i fattori da considerare nella scelta tra fresatrici manuali e CNC?

Quando si sceglie tra le fresatrici manuali e quelle a controllo numerico, è necessario considerare diversi fattori importanti per garantire che la selezione soddisfi le vostre esigenze specifiche.

Innanzitutto, considerate i requisiti di precisione e accuratezza del vostro progetto. Le fresatrici CNC offrono una maggiore precisione grazie alle loro operazioni controllate dal computer, che possono mantenere tolleranze strette e produrre una qualità costante in grandi serie. La fresatura manuale, invece, si basa sull'abilità dell'operatore, che può introdurre una certa variabilità.

In secondo luogo, valutate la velocità e il volume di produzione. Le macchine CNC sono molto più veloci e adatte alla produzione di grandi volumi, mentre le macchine manuali sono più adatte per i bassi volumi o per i progetti personalizzati una tantum in cui la flessibilità è essenziale.

In terzo luogo, valutare i requisiti e i costi di manodopera. Le macchine CNC possono essere gestite da un unico operatore che supervisiona più macchine, riducendo i costi di manodopera, anche se richiedono un'impostazione e una programmazione iniziale. Le macchine manuali, invece, necessitano di un operatore qualificato per ogni macchina, con un aumento dei costi di manodopera per i grandi volumi, ma con costi iniziali inferiori.

Anche la sicurezza e l'efficienza operativa sono fondamentali. Le macchine CNC sono generalmente più sicure ed efficienti, con processi automatizzati e protezioni di sicurezza che riducono il rischio di lesioni. Le macchine manuali, che richiedono l'interazione diretta dell'operatore, possono comportare rischi maggiori per la sicurezza.

Considerate la complessità dei pezzi e le esigenze di personalizzazione. Le macchine CNC eccellono nella gestione di geometrie complesse e progetti intricati, mentre le macchine manuali offrono maggiore flessibilità per le attività personalizzate e a basso volume.

Occorre tenere conto anche del consumo energetico e dell'impatto ambientale. Le macchine CNC consumano in genere più energia a causa del funzionamento continuo del motore, mentre le macchine manuali consumano in genere meno energia.

Infine, considerate l'investimento iniziale e i costi di manutenzione. Le macchine CNC richiedono un investimento iniziale più elevato e possono avere costi di manutenzione più alti a causa della loro complessa elettronica. Al contrario, le macchine manuali sono meno costose da acquistare e mantenere.

Esistono norme specifiche per la sicurezza nella lavorazione dei metalli con le fresatrici?

Sì, esistono norme specifiche per la sicurezza nella lavorazione dei metalli con le fresatrici. Le norme principali includono le linee guida di organizzazioni come l'OSHA (Occupational Safety and Health Administration) e gli standard canadesi. Questi standard sottolineano l'importanza di utilizzare dispositivi di protezione individuale (DPI) come occhiali di sicurezza, protezioni per le orecchie e stivali con punta in acciaio. Richiedono inoltre un'impostazione corretta della macchina, compreso il fissaggio dei pezzi e la presenza di tutte le protezioni per evitare il contatto con le parti in movimento. Solo il personale addestrato e autorizzato può utilizzare queste macchine e deve conoscere le procedure di emergenza. Sia le fresatrici manuali che quelle a controllo numerico hanno considerazioni specifiche sulla sicurezza, con la fresatura manuale che richiede un'interazione umana più diretta e una maggiore vigilanza. Il rispetto di questi standard garantisce un ambiente di lavoro sicuro e riduce al minimo il rischio di incidenti.

Quale tipo di fresatrice è migliore per la produzione personalizzata?

Nella produzione personalizzata, le fresatrici CNC offrono generalmente vantaggi superiori rispetto alle fresatrici manuali. La fresatura CNC è più adatta a progetti che richiedono alta precisione, coerenza ed efficienza, in particolare per attività di produzione complesse e ad alto volume. Le macchine CNC possono produrre migliaia di pezzi identici in modo rapido e con un errore umano minimo, garantendo uniformità e risultati di alta qualità. Inoltre, la fresatura CNC offre una migliore scalabilità e sicurezza grazie alla ridotta interazione diretta dell'uomo con la macchina.

Tuttavia, per progetti personalizzati su piccola scala o una tantum, in cui i tempi e i costi iniziali sono fondamentali, la fresatura manuale può essere più appropriata. Le fresatrici manuali sono economiche, flessibili e in grado di gestire tempi rapidi senza bisogno di programmazione. Questo le rende ideali per attività di produzione personalizzate specifiche e a basso volume.

Quali sono le tecniche di produzione comuni utilizzate nella fresatura?

Le tecniche di produzione più comuni nella fresatura includono la fresatura di estremità, la fresatura laterale, la fresatura a cavaliere, la fresatura a gomito, la fresatura elicoidale, la fresatura di ingranaggi, la fresatura di filetti e la fresatura di scanalature.

La fresatura di estremità prevede l'utilizzo di frese per creare scanalature, scanalature e profili su un pezzo, comunemente utilizzate nell'industria aerospaziale e automobilistica. La fresatura laterale utilizza frese laterali per lavorare i lati di un pezzo, creando superfici piane, spesso utilizzate nei supporti delle sospensioni automobilistiche. La fresatura a cavallo lavora contemporaneamente due superfici parallele con più frese laterali, ideale per creare scanalature parallele. La fresatura a gomito utilizza più frese per lavorare più superfici in un'unica passata, migliorando l'efficienza nella produzione di massa. La fresatura elicoidale crea parti o scanalature elicoidali ruotando la fresa lungo un percorso elicoidale, utilizzato per ingranaggi e filettature elicoidali. La fresatura di ingranaggi affina le dimensioni e la finitura superficiale degli ingranaggi, essenziale per meccanismi di ingranaggi precisi. La fresatura di filetti produce filettature interne ed esterne utilizzando frese specializzate, fondamentali nel settore automobilistico e dei prodotti di consumo. La fresatura di scanalature crea scanalature nei pezzi in lavorazione utilizzando frese o punte per scanalature, ampiamente utilizzate in vari settori manifatturieri.