I. Saldatura manuale ad arco metallico

La saldatura manuale ad arco metallico è un metodo di saldatura ad arco in cui l'elettrodo viene azionato manualmente per la saldatura. È il primo metodo di saldatura sviluppato e tuttora il più utilizzato tra i vari metodi di saldatura ad arco.

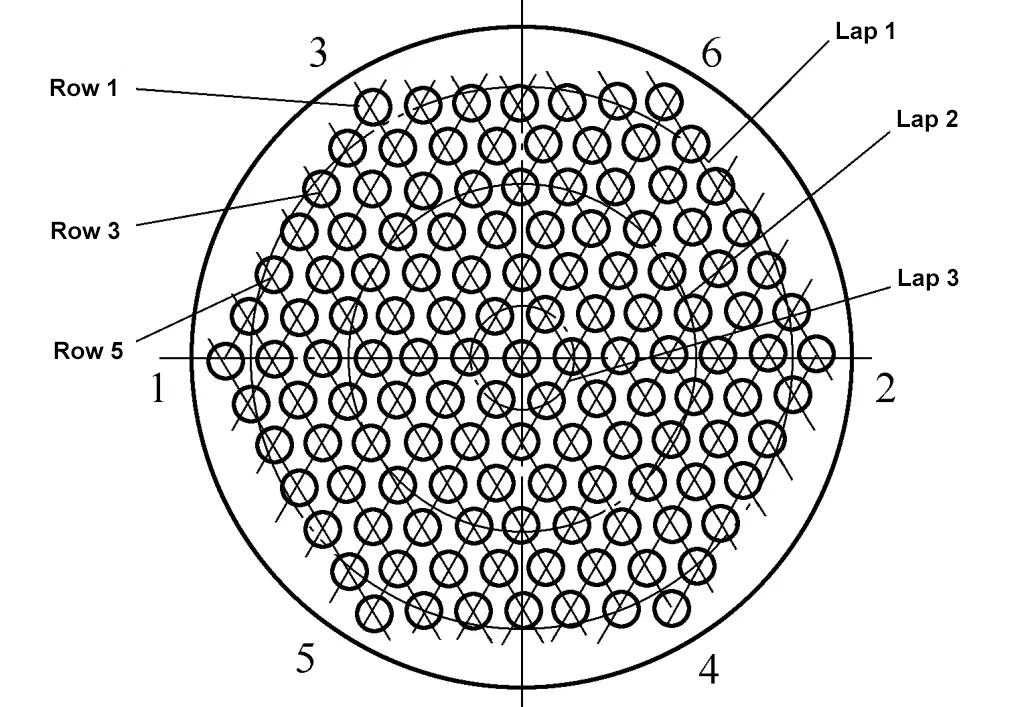

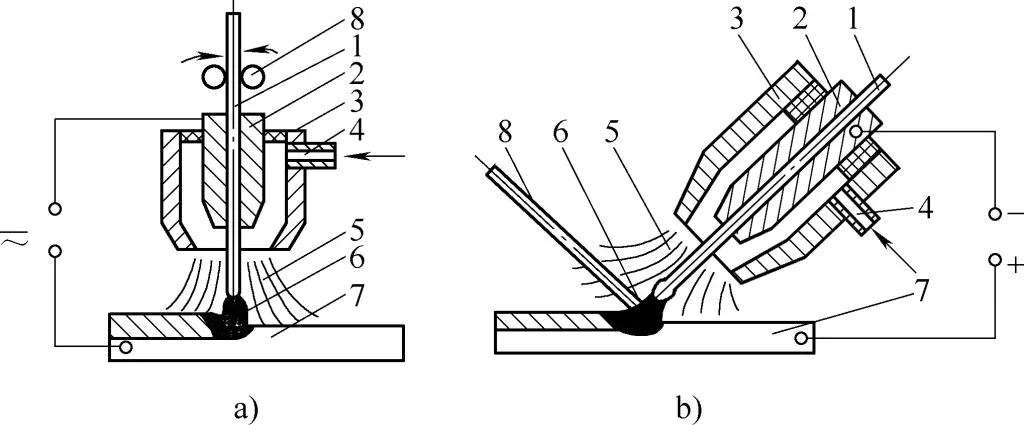

La saldatura manuale ad arco metallico si ottiene riscaldando e fondendo il metallo con il calore dell'arco generato tra l'elettrodo rivestito di flusso esterno e il pezzo. La Figura 1 mostra il processo di saldatura ad arco metallico manuale. Prima della saldatura, il portaelettrodo 3 e il pezzo da saldare 1 vengono collegati ai due poli del terminale di uscita della saldatrice 4 e l'elettrodo 2 viene bloccato con il portaelettrodo 3.

1 pezzo

2 elettrodi

Supporto a 3 elettrodi

Macchina a 4 saldature

Arco di saldatura 5

6-Piscina di fusione

Cucitura a 7 saldature

Durante la saldatura, l'arco di saldatura 5 si accende tra l'elettrodo e il pezzo. L'alta temperatura (da 6000 a 7000°C) generata dall'arco fonde il materiale di base dell'elettrodo e del pezzo in lavorazione nella parte saldata (con un punto di fusione generalmente intorno ai 1500°C) per formare una piscina fusa 6. Man mano che l'elettrodo si sposta lungo la direzione di saldatura, si formano continuamente nuove pozze fuse, mentre il metallo liquido della precedente pozza fusa si raffredda e solidifica, formando un cordone di saldatura 7 e unendo così i pezzi.

La saldatura manuale ad arco metallico ha caratteristiche quali l'elevata temperatura dell'arco, il calore concentrato, la semplicità delle attrezzature, la praticità e la flessibilità del funzionamento e l'adattabilità alla saldatura in diverse condizioni. È un metodo comunemente utilizzato nella produzione di saldatura ed è ampiamente applicato per saldare diversi spessori e posizioni di acciaio al carbonio, acciaio legato, acciaio inossidabile, acciaio resistente al calore, acciaio ad alta resistenza, ghisa e altri materiali metallici. Può essere utilizzato anche per saldare leghe di rame e leghe di nichel.

Gli svantaggi della saldatura manuale ad arco metallico sono la bassa efficienza produttiva, l'elevata intensità di lavoro e la qualità della saldatura che dipende dal livello di abilità dell'operatore.

1. Attrezzature e strumenti di lavorazione

L'attrezzatura di lavorazione per la saldatura manuale ad arco metallico è costituita da fonti di alimentazione e strumenti di saldatura.

(1) Sorgente di saldatura

Le fonti di alimentazione comunemente utilizzate per la saldatura ad arco manuale dei metalli (comunemente note come saldatrici) comprendono principalmente trasformatori di saldatura ad arco in corrente alternata e raddrizzatori di saldatura ad arco.

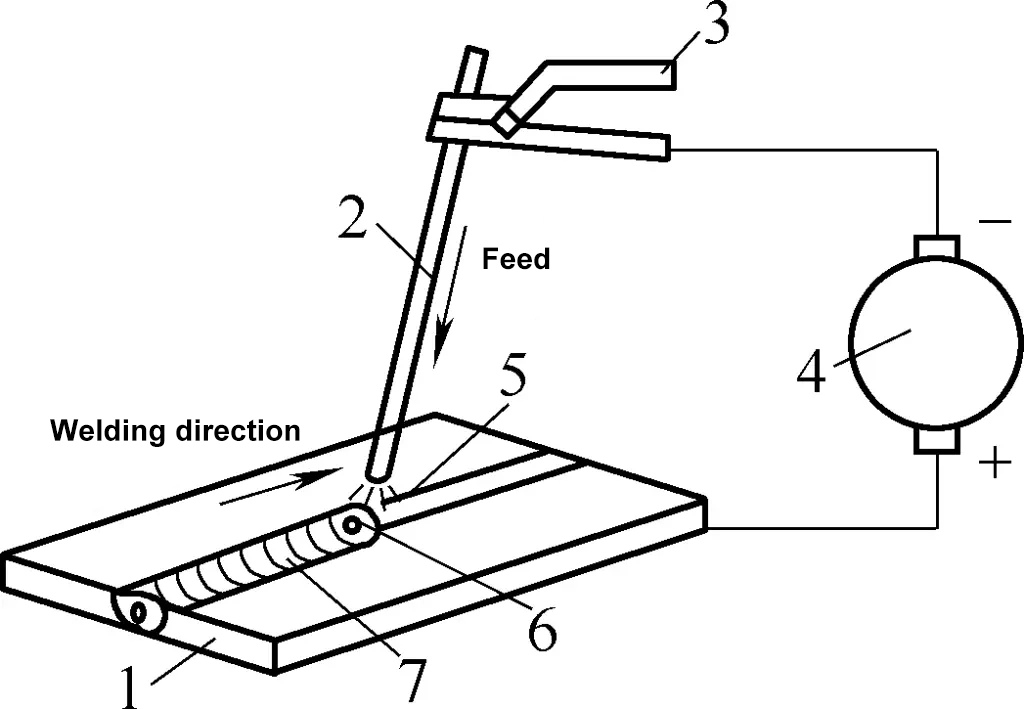

1) Raddrizzatore per saldatura ad arco

Un raddrizzatore per saldatura ad arco è un tipo di saldatrice a corrente continua. La corrente alternata viene convertita in corrente continua mediante trasformazione e raddrizzamento. Esistono tre tipi di raddrizzatori per saldatura ad arco: raddrizzatori per saldatura ad arco al silicio, raddrizzatori per saldatura ad arco a tiristori e raddrizzatori per saldatura ad arco a transistor.

Grazie ai vantaggi dei raddrizzatori di saldatura ad arco a tiristori, come il basso rumore, la bassa perdita a vuoto, le dimensioni ridotte, il peso contenuto, il basso costo, l'elevato fattore di potenza, il risparmio energetico, le buone prestazioni di regolazione e la facilità di automazione, sono sempre più utilizzati. La Figura 2 mostra l'aspetto del raddrizzatore di saldatura ad arco a tiristori del tipo ZX5-400. La corrente di saldatura nominale di questo raddrizzatore è di 400A.

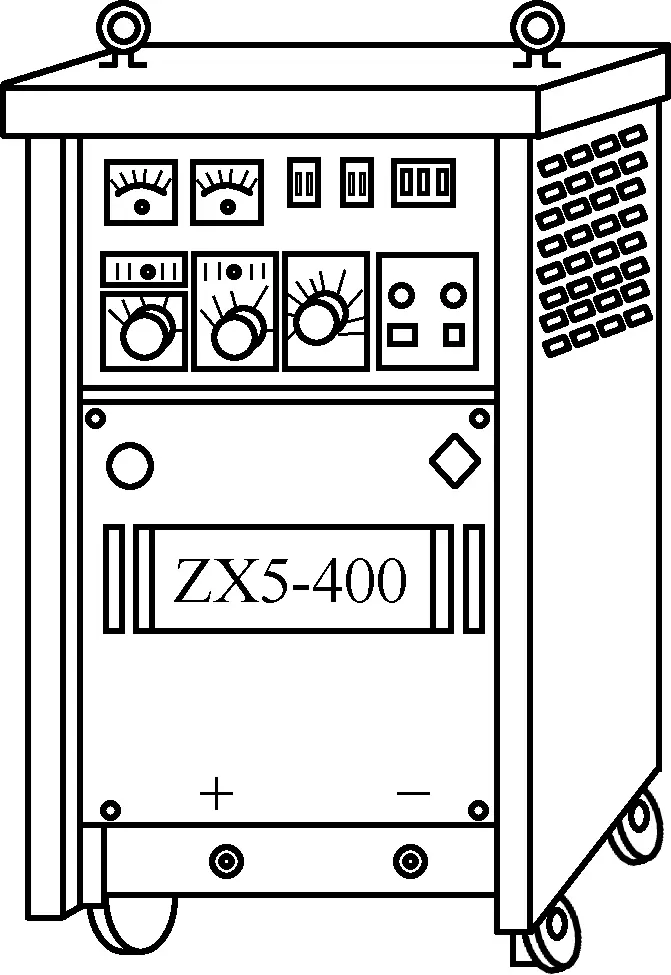

2) Trasformatore per saldatura ad arco CA

La corrente di saldatura emessa dal trasformatore di saldatura ad arco è in corrente alternata. Presenta vantaggi quali la semplicità della struttura, la facilità di produzione, il basso costo, l'affidabilità d'uso e la facilità di manutenzione, che lo rendono ampiamente utilizzato. È il più comunemente usato attrezzature per la saldatura per la saldatura di pezzi in acciaio a basso tenore di carbonio. La Figura 3 mostra l'aspetto del trasformatore di saldatura ad arco in corrente alternata.

1-Vite di collegamento del cavo di saldatura

A 2 terminali (regolazione corrente grossolana)

3 - Maniglia di regolazione (regolazione fine della corrente)

4-Vite di fissaggio

(2) Strumenti di saldatura

Gli strumenti e gli accessori essenziali per la saldatura manuale ad arco metallico comprendono cavi di saldatura, portaelettrodi, maschere, guanti da saldatura e scarpe isolate, pannelli schermanti, spazzole metalliche, martelli per scorie, ecc.

1) Cavo di saldatura

Il cavo di saldatura viene utilizzato per collegare il portaelettrodo e il pezzo da saldare alla fonte di alimentazione per condurre la corrente di saldatura. Il cavo deve avere un buon strato isolante e non sono ammessi fili scoperti. Se la guaina esterna è danneggiata, deve essere avvolta con un nastro isolante per evitare cortocircuiti e scosse elettriche.

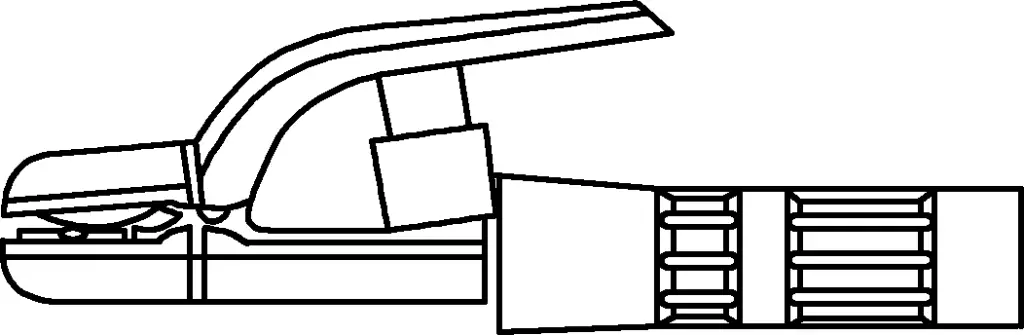

2) Supporto per elettrodi

Il portaelettrodo è uno strumento utilizzato per tenere l'elettrodo e condurre la corrente per la saldatura. Il suo aspetto è illustrato nella Figura 4. Il portaelettrodo deve avere una buona conduttività, isolamento e resistenza al calore e deve essere in grado di tenere e rilasciare l'elettrodo in modo rapido e sicuro, essendo leggero e flessibile da usare.

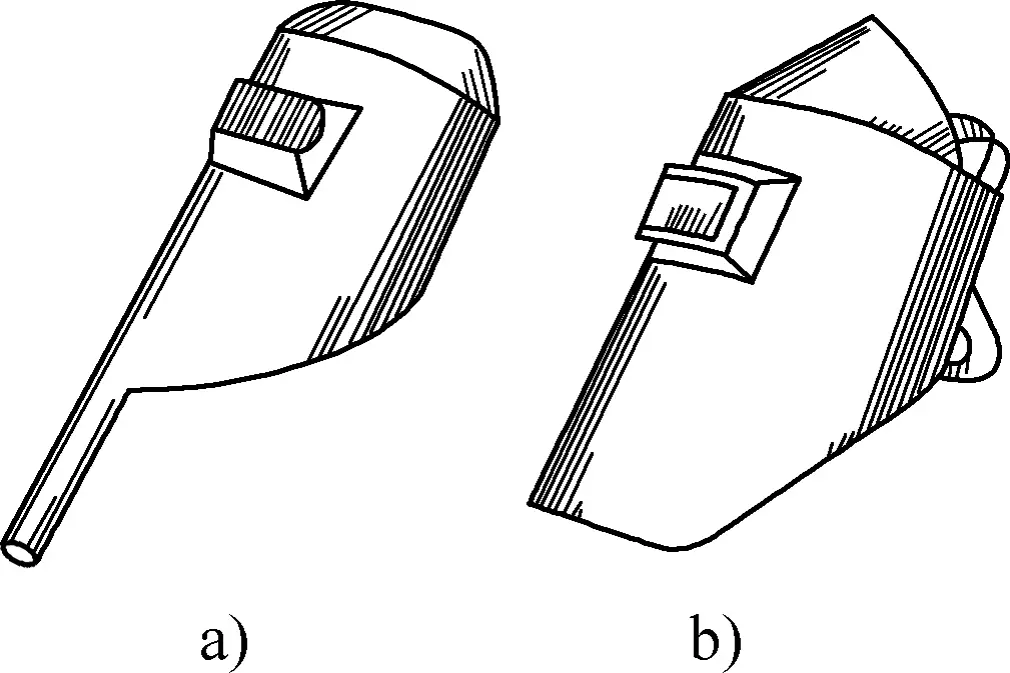

3) Maschera

Esistono due tipi di maschere: quella a casco e quella portatile, come mostrato nella Figura 5.

a) Tipo portatile

b) Tipo di casco

La funzione della maschera è quella di proteggere il viso e gli occhi dell'operatore dall'intensa luce dell'arco e di bloccare gli schizzi di scoria fusa. L'operatore può osservare il processo di saldatura attraverso la lente protettiva rimovibile della maschera. Il colore della lente protettiva varia da scuro a chiaro e deve essere scelto in modo da vedere chiaramente il bagno fuso di saldatura.

4) Guanti da saldatura e scarpe isolate

I guanti e le scarpe isolate sono dispositivi di protezione personale. I guanti hanno maniche lunghe e la lunghezza delle maniche non deve ostacolare il movimento dei gomiti. Le scarpe isolate hanno suole spesse e tomaie alte, che garantiscono isolamento e resistenza al calore. I guanti e le scarpe isolate utilizzati dai saldatori devono prevenire efficacemente le ustioni da arco e gli schizzi di scorie fuse, nonché le scosse elettriche.

5) Pannello dello schermo

Il pannello di schermatura ha una duplice funzione: una è quella di separare l'area di lavoro dall'esterno o da altri operatori, evitando che la luce dell'arco e gli spruzzi possano ferire altre persone o provocare incendi; l'altra è quella di evitare che il vento provochi l'instabilità dell'arco. Il pannello di protezione può essere realizzato in varie forme a seconda delle condizioni locali.

6) Spazzola metallica

La spazzola metallica viene utilizzata per rimuovere la ruggine, le incrostazioni e lo sporco dall'area di saldatura.

7) Martello, scalpello, martello per scorie

Sono strumenti ausiliari utilizzati per rimuovere le scorie di saldatura. La testa del martello per scorie viene spesso rettificata in forma conica e in forma di scalpello piatto, a seconda delle esigenze.

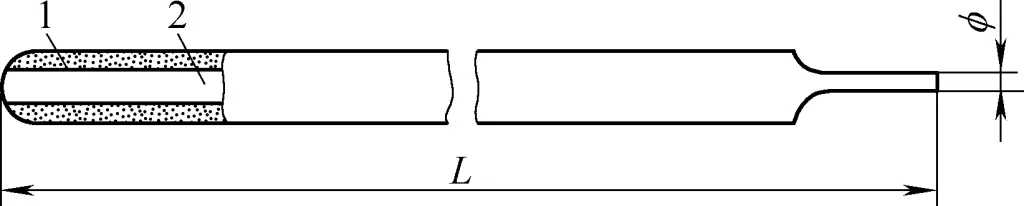

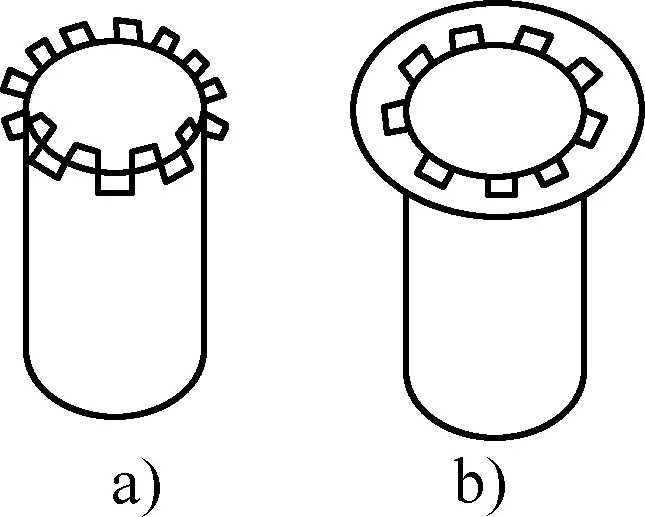

(3) Fili di saldatura

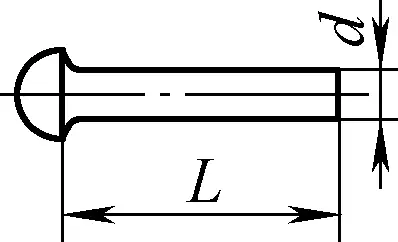

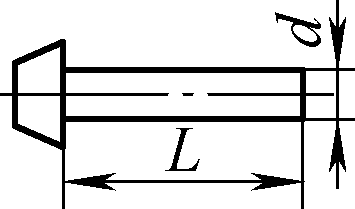

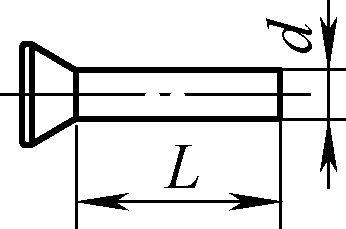

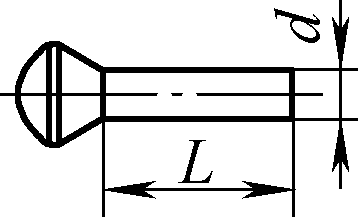

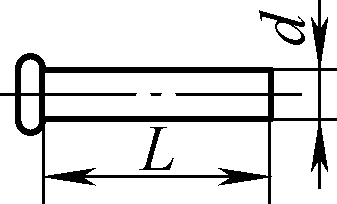

A bacchetta per saldatura è un elettrodo consumabile rivestito di flusso utilizzato per la saldatura ad arco. È composto da due parti: il rivestimento di flusso e il filo d'anima. Il diametro e la lunghezza della barra di saldatura si riferiscono al diametro e alla lunghezza del filo d'anima. I diametri comuni d includono 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm e 8,0 mm, con lunghezze che variano da 200 a 550 mm, come illustrato nella Figura 6.

Rivestimento 1-Flux

Filo a 2 conduttori

Il filo d'anima è l'anima metallica della barra di saldatura ricoperta dal rivestimento di flusso. A seconda dell'applicazione, il filo d'anima può essere costituito da filo d'acciaio, filo di metallo non ferroso o filo fuso. Il filo d'anima serve a due scopi: come elettrodo per condurre la corrente e generare un arco e come materiale d'apporto che si fonde con il metallo di base (metallo saldato) per formare un cordone di saldatura.

I materiali per i fili d'acciaio per anime comprendono acciaio strutturale al carbonio, acciaio strutturale legato e acciaio inossidabile. Il grado del filo d'anima è indicato dal prefisso "H", seguito da una designazione simile ai gradi dell'acciaio, come H08 (filo d'anima in acciaio al carbonio), H08Mn2Si (filo d'anima in acciaio strutturale legato) e H00Cr19Ni9 (filo d'anima in acciaio inossidabile).

I componenti effettivi rivestiti sulla superficie del filo d'anima sono chiamati rivestimento di flusso, noto anche come rivestimento. Il rivestimento di flussante di una barra di saldatura è uno strato di rivestimento pressato sulla superficie del filo d'anima, composto da materie prime come polvere minerale, polvere di ferroleghe, sostanze organiche e prodotti chimici miscelati in una certa proporzione.

Esistono molti tipi e gradi di bacchette per saldatura. In base alle proprietà chimiche della scoria che si forma dopo la fusione della barra di saldatura, le barre di saldatura possono essere suddivise in due categorie: barre di saldatura acide (barre di saldatura ordinarie) e barre di saldatura basiche (barre di saldatura a basso contenuto di idrogeno). Quando gli ossidi acidi (come il biossido di silicio, il biossido di titanio, ecc.) presenti nella scoria sono più numerosi degli ossidi basici (come l'ossido di calcio, ecc.), la bacchetta per saldatura è detta acida; in caso contrario, è detta basica.

Per quanto riguarda le barre di saldatura in acciaio, quelle con tipi di flusso come l'ossido di titanio, il titanio-calcio, l'ilmenite, l'ossido di ferro e la cellulosa sono classificate come barre di saldatura acide, mentre quelle con tipi di flusso come il sodio a basso idrogeno o il potassio a basso idrogeno sono classificate come barre di saldatura basiche. Poiché il gas protettivo prodotto dal flusso di queste bacchette durante la saldatura contiene pochissimo idrogeno, sono note anche come bacchette per saldatura a basso idrogeno.

2. Selezione dei parametri di saldatura

I parametri di saldatura per la saldatura ad arco si riferiscono principalmente al diametro e alla qualità del filo di saldatura, alla corrente di saldatura, al tipo e alla polarità della corrente, alla tensione dell'arco, alla velocità di saldatura e al numero di strati. I parametri di saldatura hanno un impatto significativo sulla produttività e sulla qualità della saldatura, pertanto devono essere selezionati correttamente.

Tuttavia, a causa di diverse condizioni specifiche (come il materiale della struttura saldata, la qualità dell'assemblaggio del pezzo, le abitudini operative del saldatore, ecc. Pertanto, è possibile fornire solo una breve introduzione ai principi di selezione dei parametri di saldatura.

(1) Selezione del diametro del filo di saldatura

La scelta del diametro del filo di saldatura dipende principalmente dallo spessore del pezzo da saldare. Inoltre, occorre considerare anche la forma del giunto, la posizione della saldatura e il livello di saldatura. Maggiore è lo spessore del pezzo da saldare, maggiore è la dimensione della saldatura richiesta e maggiore è il diametro del filo di saldatura scelto. I dati elencati nella Tabella 1 possono essere utilizzati come riferimento.

Tabella 1 Selezione del diametro del filo di saldatura

| Spessore del pezzo da saldare/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Diametro del filo di saldatura/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

Nella saldatura multistrato di lamiere spesse, il diametro della bacchetta di saldatura scelta per la saldatura dello strato inferiore non dovrebbe generalmente superare i 4 mm, mentre per gli strati successivi si possono scegliere bacchette di diametro maggiore.

Per i giunti a filetto e a giro, si possono scegliere bacchette di diametro maggiore rispetto ai giunti di testa. Nella saldatura verticale, orizzontale e sopraelevata, la bacchetta di saldatura non dovrebbe generalmente superare i 4 mm per evitare che il bagno di saldatura diventi troppo grande, causando la discesa del metallo fuso e deteriorando la formazione della saldatura.

(2) Selezione della corrente di saldatura

La scelta della corrente di saldatura dipende principalmente dal diametro del filo di saldatura. Se la corrente di saldatura è troppo elevata, il calore di resistenza della barra di saldatura stessa farà diventare la barra rossa, il flusso si deteriorerà e persino i pezzi più grandi si staccheranno automaticamente, perdendo la sua funzione protettiva. Il filo centrale si fonderà troppo rapidamente, riducendo la qualità della saldatura; se la corrente di saldatura è troppo bassa, l'arco sarà instabile.

Pertanto, per un determinato diametro della barra di saldatura, esiste un intervallo appropriato di utilizzo della corrente. La tabella 2 elenca l'intervallo di corrente appropriato per vari diametri di bacchette di saldatura in acciaio al carbonio acido.

Tabella 2 Riferimento per l'uso attuale dei fili di saldatura acidi in acciaio al carbonio

| Diametro del filo di saldatura/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Corrente di saldatura/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Quando si utilizzano bacchette basiche, la corrente di saldatura selezionata deve essere di circa 10% inferiore a quella delle bacchette acide dello stesso diametro.

Quando si utilizzano bacchette per la saldatura di acciai strutturali generici, la relazione tra la corrente di saldatura I e il diametro della bacchetta di saldatura d può essere inizialmente selezionata utilizzando la seguente formula empirica, e quindi regolata in base alla situazione di saldatura effettiva in produzione:

I=Kd

Nella formula

- I - Corrente di saldatura (A);

- d - Diametro del filo di saldatura (mm);

- K - Coefficiente relativo al diametro del filo di saldatura, vedi Tabella 3.

Tabella 3 Valori K per diversi diametri del filo di saldatura

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Inoltre, la scelta delle dimensioni della corrente di saldatura deve considerare in modo completo lo spessore del pezzo, la forma del giunto, la posizione di saldatura e le condizioni di utilizzo in loco. In caso di spessore elevato del pezzo, saldature a filetto, bassa temperatura ambiente e rapida dissipazione del calore, è possibile selezionare il limite superiore della corrente; se lo spessore del pezzo non è elevato e in posizioni di saldatura verticali, orizzontali e sopraelevate, la corrente di saldatura deve essere opportunamente ridotta.

In pratica, la scelta della corrente si basa sull'esperienza del saldatore e l'idoneità della corrente può essere valutata in base ai seguenti aspetti:

1) Osservare gli schizzi.

Quando la corrente è troppo alta, la forza dell'arco è forte e si possono vedere grandi particelle di metallo fuso che schizzano fuori dal bagno di saldatura, con forti rumori di fessurazione durante la saldatura; quando la corrente è troppo piccola, la forza dell'arco è debole e il metallo fuso e la scoria non si separano facilmente.

2) Osservare la formazione della saldatura.

Quando la corrente è troppo alta, la saldatura è bassa, con una penetrazione profonda, ed è probabile che si verifichino sottosquadri su entrambi i lati; quando la corrente è troppo bassa, la saldatura è stretta e alta, e la fusione con il metallo base su entrambi i lati è scarsa.

3) Osservare le condizioni del filo di saldatura.

Quando la corrente è troppo alta, dopo aver saldato più della metà della barra, la barra rimanente diventerà rossa e il flusso si staccherà; quando la corrente è troppo piccola, l'arco è instabile e la barra rischia di attaccarsi al pezzo; quando la corrente è appropriata, la barra rimanente dopo la saldatura è rosso scuro.

Importanti strutture di saldatura, come caldaie e recipienti a pressione, devono essere testate e qualificate attraverso la qualificazione della procedura di saldatura prima di determinare il processo di saldatura e i relativi parametri di processo da utilizzare.

(3) Selezione della tensione d'arco e della velocità di saldatura

Nella saldatura ad arco, la tensione dell'arco e la velocità di saldatura sono generalmente controllate in modo flessibile dal saldatore in base a condizioni specifiche. Il principio è quello di garantire la penetrazione e che la saldatura abbia la forma e le dimensioni richieste.

La tensione dell'arco è determinata principalmente dalla lunghezza dell'arco L, che è generalmente controllata tra 1 e 4 mm [può essere determinata dalla formula empirica L = (0,5-1)d, dove d è il diametro della barra di saldatura in mm], e la tensione dell'arco corrispondente è compresa tra 16 e 25V. Se l'arco è troppo lungo, è soggetto a oscillazioni, aumento degli spruzzi e difetti come porosità, sottosquadro e mancanza di fusione.

Durante il processo di saldatura, cercare di utilizzare il più possibile la saldatura ad arco corto. La lunghezza dell'arco deve essere inferiore nella saldatura verticale e aerea rispetto alla saldatura in piano. La lunghezza dell'arco per gli elettrodi basici deve essere inferiore a quella per gli elettrodi acidi per favorire la stabilità dell'arco e prevenire la porosità.

3. Tipi di scanalatura dei giunti saldati

Un giunto saldato è un giunto collegato da metodi di saldaturacostituito da una saldatura, da una zona di fusione e da una zona termicamente alterata. Diversi giunti saldati hanno diversi tipi di scanalatura. Il tipo di scanalatura di un giunto saldato è costituito principalmente da tre elementi: distanza, angolo di scanalatura e altezza del bordo smussato. La scelta della scanalatura di saldatura varia a seconda dello spessore del materiale e della forma del giunto di saldatura.

(1) Forme di giunti saldati

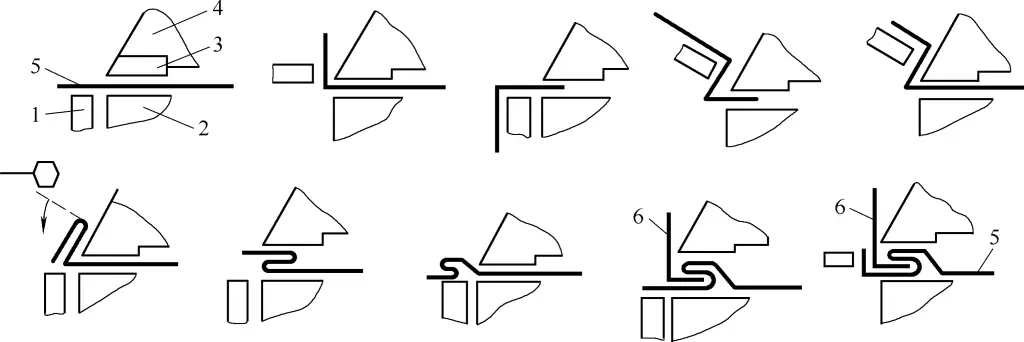

Nella saldatura di strutture in acciaio, a causa delle differenze di spessore del saldato, della forma strutturale e delle condizioni di utilizzo, anche le forme di giunzione e i tipi di scanalatura variano. Le forme dei giunti saldati possono essere suddivise in quattro tipi: giunti di testa, giunti d'angolo, giunti a T e giunti di sovrapposizione.

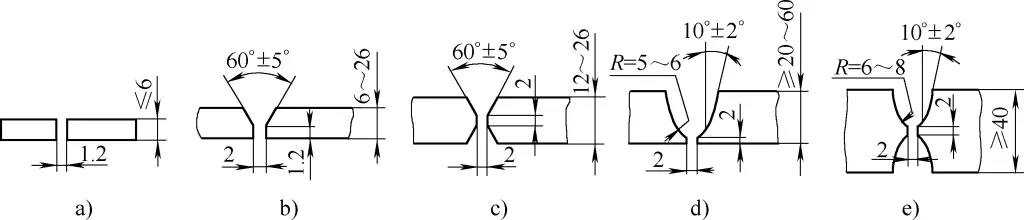

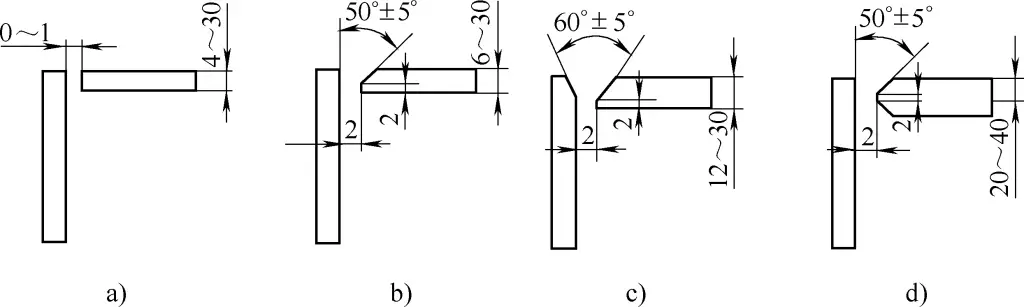

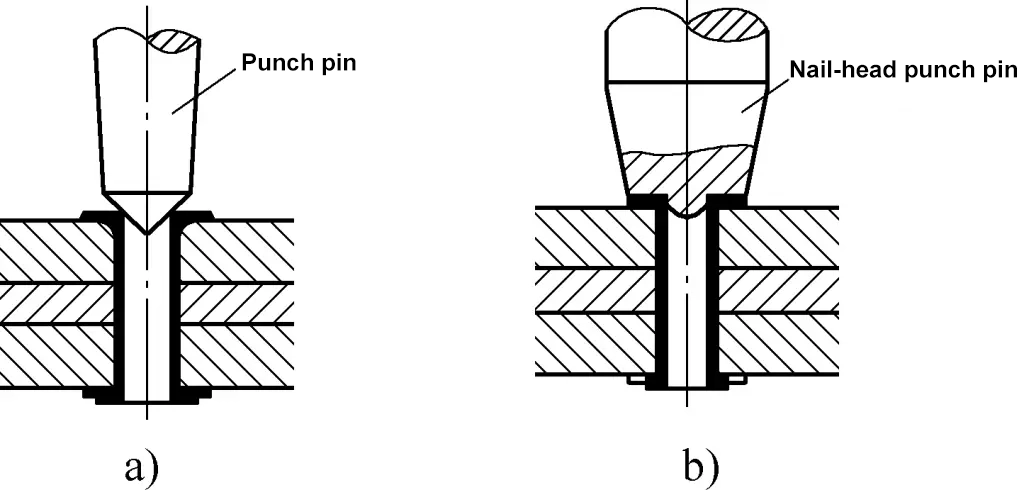

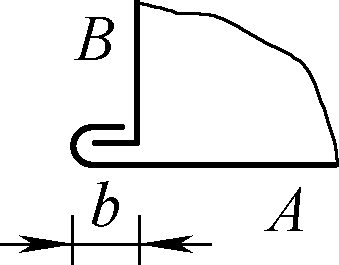

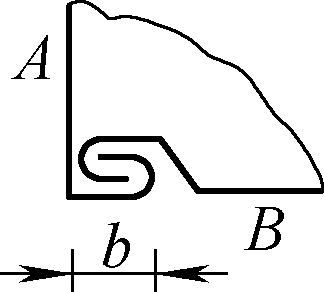

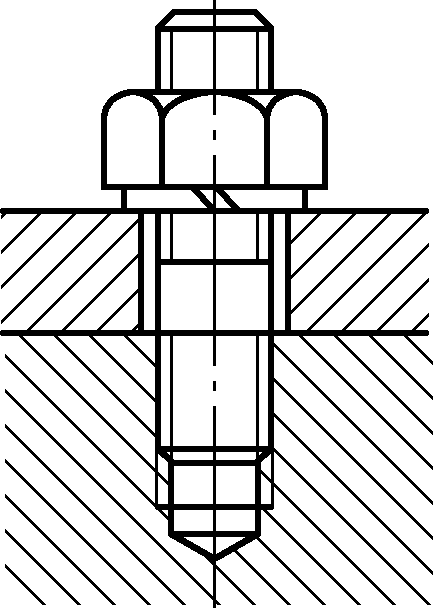

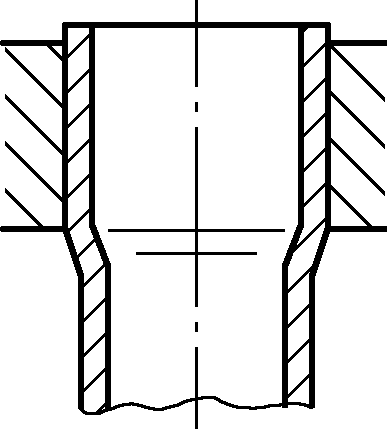

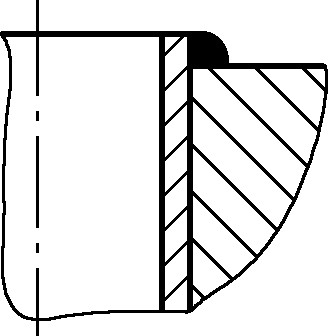

1) Giunto di testa

Il giunto di testa è un giunto formato dalla saldatura di due pezzi sullo stesso piano. È la forma di giunzione più comunemente utilizzata nelle strutture saldate. A seconda dello spessore della saldatura e della preparazione della scanalatura, i giunti di testa possono essere generalmente suddivisi in cinque tipi: senza scanalatura, con scanalatura a V, con scanalatura a X, con scanalatura a U singola e con scanalatura a U doppia, come illustrato nella Figura 7.

a) Nessuna scanalatura

b) Scanalatura a V

c) Scanalatura a X

d) Scanalatura a U singola

e) Doppia scanalatura a U

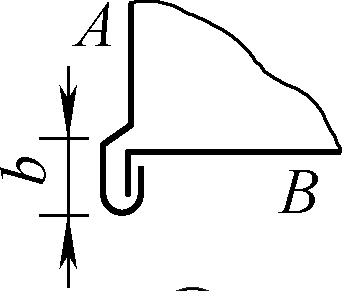

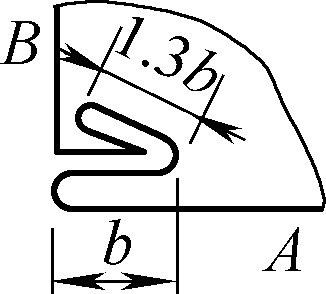

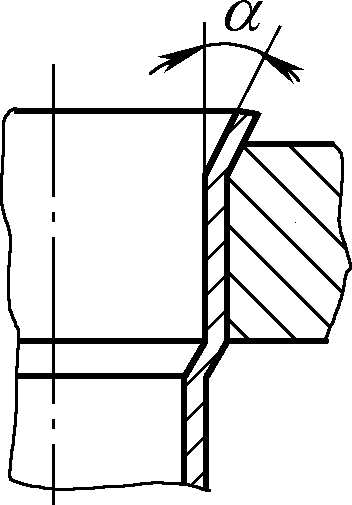

2) Giunto d'angolo

Un giunto d'angolo è un giunto in cui le facce finali di due pezzi formano un angolo superiore a 30° e inferiore a 135°. A seconda dello spessore della saldatura e della preparazione della scanalatura, i giunti d'angolo possono essere suddivisi in quattro tipi: senza scanalatura, con scanalatura a V su un solo lato, con scanalatura a V e con scanalatura a K, come illustrato nella Figura 8.

a) Nessuna scanalatura

b) Scanalatura a V su un solo lato

c) Scanalatura a V

d) Scanalatura a K

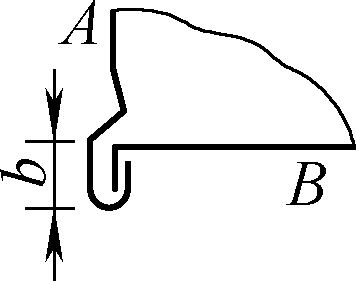

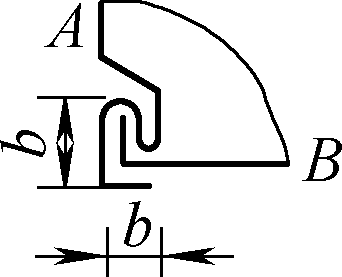

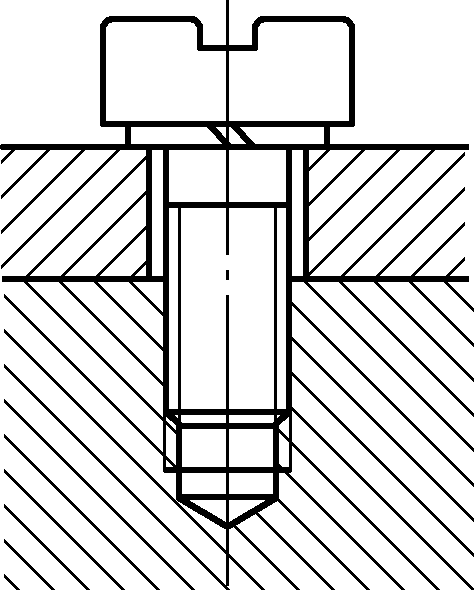

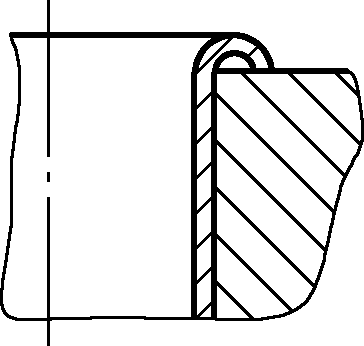

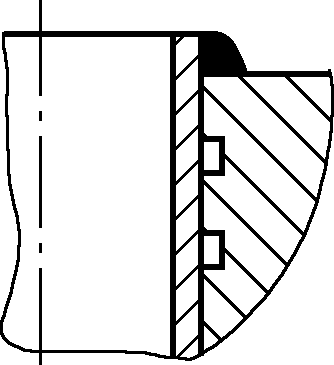

3) Giunto a T

I giunti a T (compresi i giunti a T obliqui, i giunti tripli e i giunti a croce) sono giunti in cui pezzi perpendicolari o angolati (due o tre piastre) sono collegati mediante saldature a filetto. È un tipico giunto di saldatura ad arco che può sopportare forze e momenti in varie direzioni.

Questa forma di giunzione è ampiamente utilizzata, con circa 70% di saldature nelle strutture dello scafo che utilizzano questa forma di giunzione. A seconda dello spessore della saldatura e della preparazione della scanalatura, i giunti a T possono essere suddivisi in quattro tipi: senza scanalatura, con scanalatura a V su un solo lato, con scanalatura a K e con scanalatura a U doppia, come illustrato nella Figura 9.

a) Nessuna scanalatura

b) Scanalatura a V su un solo lato

c) Scanalatura a K

d) Doppia scanalatura a U

Quando il giunto a T viene utilizzato come saldatura di collegamento generale e lo spessore della lamiera è di 2-30 mm, non è necessaria alcuna scanalatura. Se la saldatura del giunto a T deve sopportare carichi, è necessario preparare una scanalatura appropriata in base allo spessore della lamiera e ai requisiti di resistenza strutturale per garantire la piena penetrazione e la resistenza del giunto.

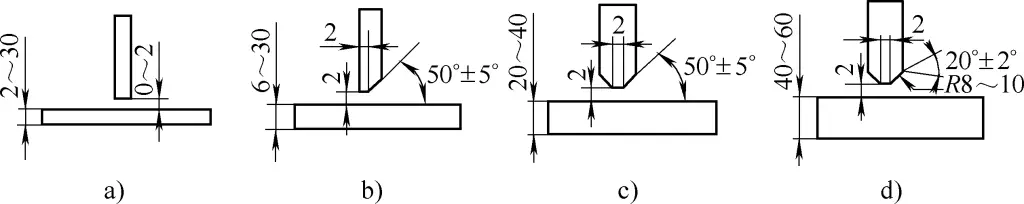

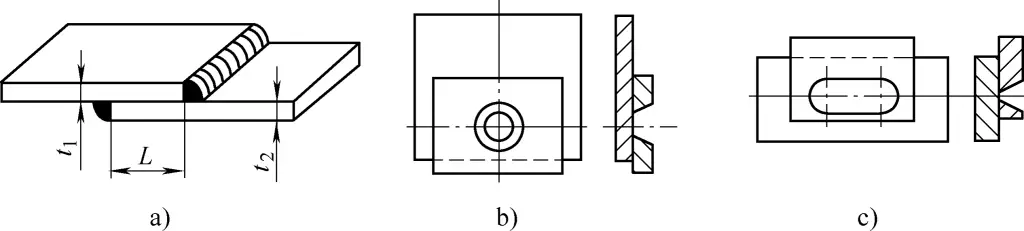

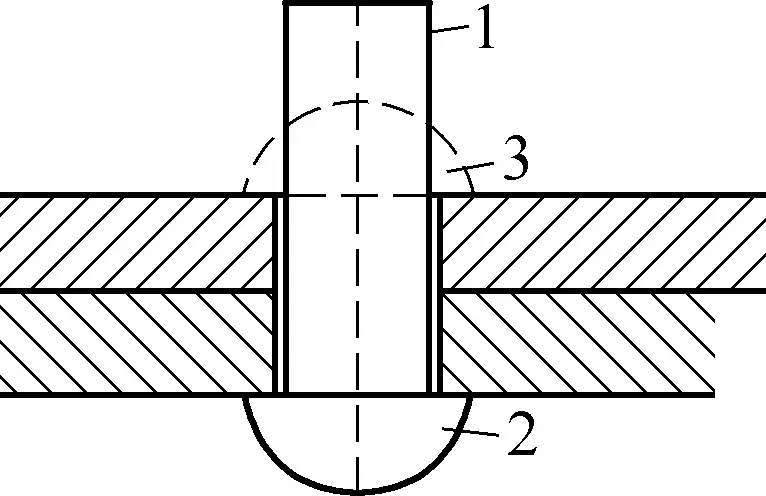

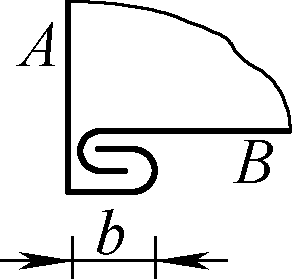

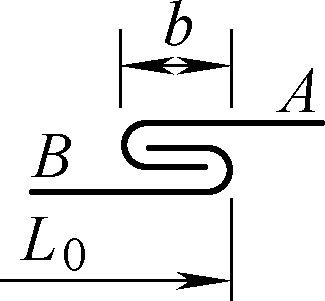

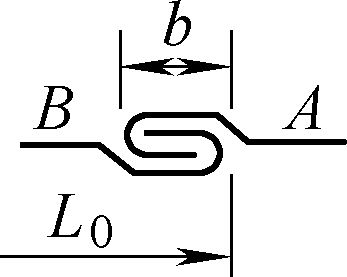

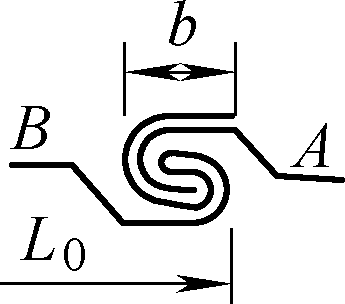

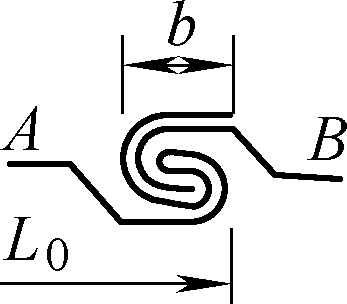

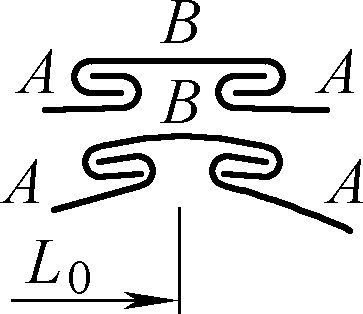

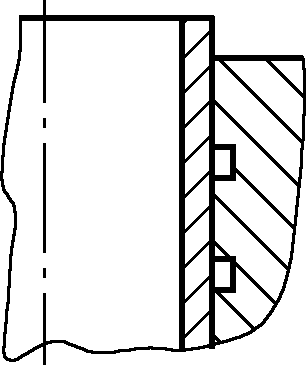

4) Giunto a labbro

Un giunto a sovrapposizione è un giunto in cui due pezzi sono parzialmente sovrapposti o in cui viene aggiunto uno speciale pezzo a sovrapposizione e collegato mediante saldature a filetto, a spina o a fessura. A seconda della forma strutturale e dei requisiti di resistenza, i giunti a sovrapposizione possono essere suddivisi in tre tipi: senza scanalatura, con saldatura a spina in un foro rotondo e con saldatura a filetto in un foro lungo, come illustrato nella Figura 10.

a) Nessuna scanalatura

b) Saldatura a spina in un foro rotondo

c) Saldatura di raccordo nel foro lungo

I giunti a sovrapposizione senza scanalature sono generalmente utilizzati per piastre di acciaio di spessore inferiore a 12 mm, con una lunghezza di sovrapposizione L≥2(t1+t2) e si utilizza la saldatura a doppia faccia. I requisiti di assemblaggio di questo giunto non sono elevati e la capacità portante del giunto è bassa, quindi viene utilizzato solo in strutture non critiche.

Quando l'area di sovrapposizione delle piastre d'acciaio è ampia, per garantire la resistenza strutturale si possono scegliere, a seconda delle necessità, saldature a spina in fori rotondi e saldature a filetto in fori lunghi. Questa forma è particolarmente adatta per strutture saldate strette e chiuse. Le dimensioni e il numero dei fori tondi e lunghi devono essere determinati in base allo spessore della piastra e ai requisiti di resistenza strutturale.

(2) Selezione della scanalatura di saldatura

La creazione di una scanalatura sulla parte saldata serve a garantire che la radice della saldatura sia completamente penetrata, a facilitare la rimozione della scoria e a ottenere una migliore formazione della saldatura. La scanalatura aiuta anche a regolare il rapporto tra metallo base e metallo d'apporto. Il bordo smussato impedisce la bruciatura e la sua dimensione deve garantire la penetrazione del primo strato di saldatura. La fessura assicura anche la penetrazione alla radice.

Quando si sceglie un tipo di scanalatura, i principali fattori da considerare sono: garantire la penetrazione della saldatura, facilitare la lavorazione della forma della scanalatura, massimizzare l'efficienza produttiva, risparmiare le bacchette di saldatura e ridurre al minimo la deformazione post-saldatura.

Per la saldatura di lamiere d'acciaio di spessore inferiore a 6 mm, in genere non si realizzano scanalature, ma per strutture importanti le scanalature sono necessarie quando lo spessore è di 3 mm. Per lastre di acciaio di spessore pari a 6~26 mm, si utilizza una scanalatura a forma di V, che è facile da lavorare ma può portare a deformazioni dopo la saldatura.

Per spessori di lamiera di 12~60 mm, si può utilizzare una scanalatura a X. Rispetto alla scanalatura a V, può ridurre la quantità di metallo saldato di circa la metà a parità di spessore, e anche la deformazione e le sollecitazioni interne della saldatura sono minori. Viene utilizzata principalmente in strutture con requisiti di spessore elevato e deformazione ridotta. Le scanalature a forma di U singola e doppia hanno una quantità ancora minore di metallo saldato e una minore deformazione dopo la saldatura, ma la lavorazione della scanalatura è difficile; in genere viene utilizzata per strutture di saldatura più importanti.

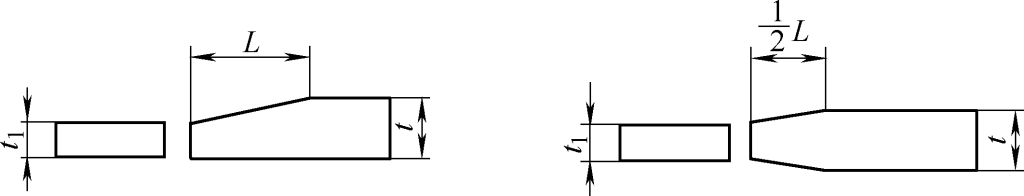

Per le giunzioni di testa di piastre con spessori diversi (vedi Figura 11), se la differenza di spessore (t-t1) non supera le specifiche della Tabella 4, la forma e le dimensioni di base del giunto saldato dovrebbero essere scelte in base alla lamiera più spessa; altrimenti, sulla lamiera più spessa dovrebbe essere realizzato uno smusso singolo o doppio, con una lunghezza di assottigliamento L≥3 (t-t1).

Tabella 4 Intervallo di differenza di spessore (unità: mm)

| Spessore della piastra più sottile | 2~5 | 6~8 | 9~11 | ≥12 |

| Differenza di spessore consentita | 1 | 2 | 3 | 4 |

4. Tecniche di saldatura ad arco manuale

La saldatura manuale ad arco è un metodo operativo manuale altamente tecnico per i processi di giunzione. La tecnica dell'operatore determina in larga misura la qualità del processo di saldatura, pertanto gli operatori devono possedere buone capacità operative.

(1) Operazioni di base della saldatura ad arco manuale

Nella saldatura manuale ad arco, l'innesco dell'arco, lo spostamento della barra e la rifinitura sono le operazioni di base. Esistono molti metodi operativi di base e ogni saldatore utilizza metodi leggermente diversi.

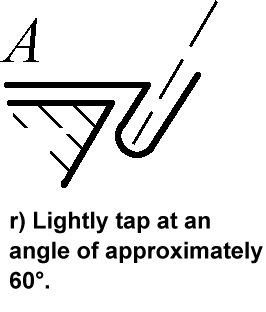

1) Metodo dell'arco elettrico

L'arco di saldatura è un'abilità di base nella saldatura ad arco manuale, utilizzata soprattutto nella saldatura a punti.

① Metodo a graffio per l'innesco dell'arco.

Il metodo scratch consiste nel grattare leggermente l'estremità della barra di saldatura sulla superficie del pezzo per produrre un arco, quindi spostarla rapidamente in posizione di saldatura e mantenere una certa distanza tra la barra e il pezzo per mantenere l'arco stabile, come illustrato nella Figura 12.

Il metodo a graffio per la percussione ad arco è relativamente facile da padroneggiare, ma può danneggiare la superficie del pezzo. Non è adatto a pezzi con requisiti superficiali severi.

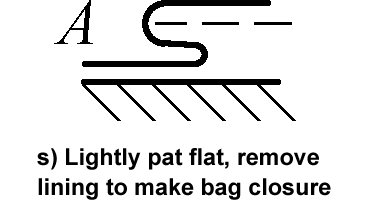

Quando si assemblano componenti strutturali per la puntatura, il metodo è: grattare lungo il cordone di saldatura per far scattare l'arco, saldare un punto, quindi sollevare leggermente la barra (assicurandosi che l'arco non si spenga) e grattare rapidamente lungo il cordone di saldatura per una certa distanza per saldare il secondo punto, continuando fino a quando tutti i punti di saldatura sul cordone sono stati completati, come mostrato nella Figura 13.

Questo metodo combina la frequente percussione dell'arco nella saldatura di puntatura e la percussione dell'arco di graffio, consentendo di saldare e percuotere l'arco in modo continuo. Una volta imparato, può migliorare l'efficienza del lavoro e la qualità estetica delle saldature a punti.

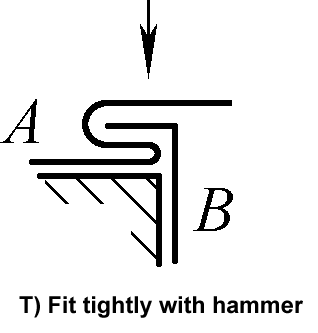

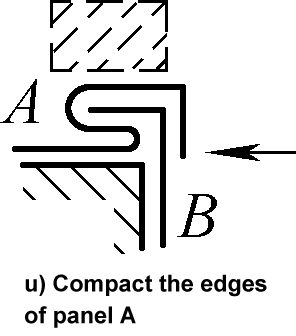

② Metodo ad arco diretto.

Il metodo dell'impatto diretto consiste nel posizionare l'elettrodo perpendicolarmente al cordone di saldatura e colpire direttamente il cordone di saldatura con l'estremità dell'elettrodo per generare un arco. Una volta generato l'arco, si solleva e si controlla rapidamente l'elettrodo per mantenere una certa distanza dal pezzo da saldare, assicurando che l'arco rimanga stabile, come mostrato nella Figura 14.

La forza d'impatto, il punto d'atterraggio e la velocità di sollevamento dell'elettrodo nel metodo dell'arco diretto sono difficili da controllare, il che rende questo metodo difficile da padroneggiare e incline a far aderire l'elettrodo al pezzo. In questi casi, è necessario far oscillare rapidamente il portaelettrodo per staccare l'elettrodo dal pezzo. Se rimane attaccato, rilasciare il portaelettrodo per staccarlo e, una volta raffreddato, scuoterlo.

Il metodo dell'arco diretto può facilmente causare la caduta del rivestimento all'estremità dell'elettrodo, perdendo la protezione e causando porosità nella saldatura. Pertanto, è necessario usare cautela quando si utilizza questo metodo.

2) Metodi di manipolazione degli elettrodi

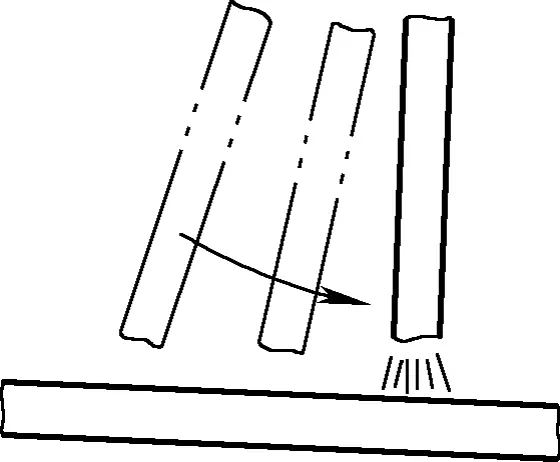

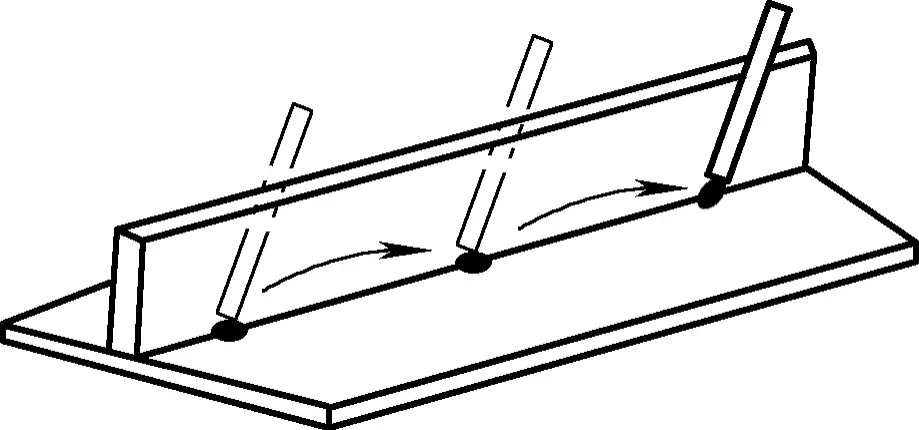

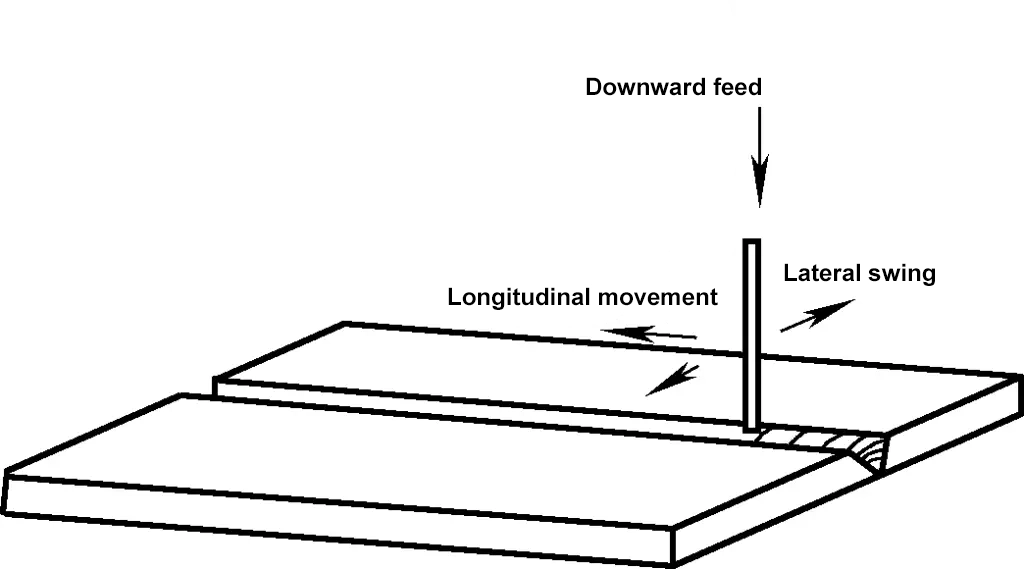

Durante il processo di saldatura ad arco con elettrodo, l'elettrodo subisce movimenti di base in tre direzioni: avanzamento verso il basso, oscillazione laterale e movimento longitudinale lungo il cordone di saldatura, come mostrato nella Figura 15.

Lo scopo dell'alimentazione dell'elettrodo verso il basso è quello di riempire il cordone di saldatura durante la fusione dell'elettrodo e di mantenere un arco continuo. Quando si alimenta verso il basso, occorre prestare attenzione all'effetto della lunghezza dell'arco sulla qualità della saldatura. Un arco troppo lungo è soggetto a oscillazioni, che causano perdite di calore e permettono l'ingresso di aria, con conseguente porosità nella saldatura. Una lunghezza d'arco adeguata è generalmente pari o leggermente inferiore al diametro dell'elettrodo.

② L'oscillazione laterale dell'elettrodo consente la fusione completa dei bordi del pezzo, allargando il cordone di saldatura e facilitando la fuoriuscita di scorie e gas dal bagno di fusione, migliorando così la qualità della saldatura.

③ Il movimento longitudinale lungo il cordone di saldatura è il movimento principale per la formazione della saldatura. La velocità del movimento dell'elettrodo influisce notevolmente sulla formazione della saldatura. Se la velocità è troppo elevata, la fusione è insufficiente; se è troppo lenta, la saldatura diventa troppo profonda, con conseguente surriscaldamento del pezzo, soprattutto nella saldatura di lamiere sottili, che può facilmente causare la bruciatura.

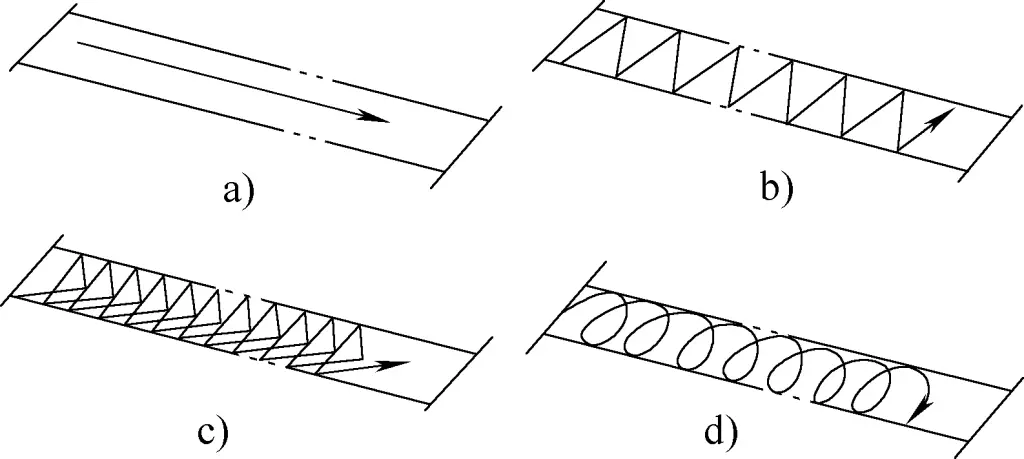

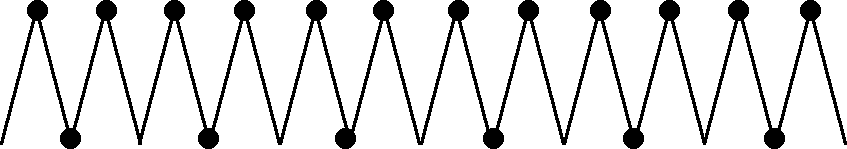

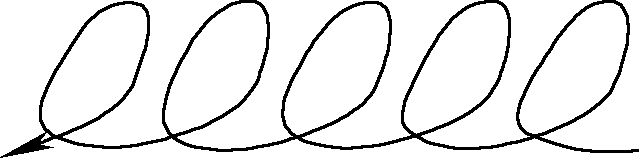

La combinazione dei movimenti di base nelle tre direzioni costituisce la manipolazione dell'elettrodo nella saldatura ad arco. Esistono numerosi metodi di manipolazione, tra cui quelli lineari, lineari alternati, a zig-zag, triangolari e circolari, come illustrato nella Figura 16.

a) Lineare

b) Zigzag

c) Triangolare

d) Circolare

La scelta del metodo di manipolazione dell'elettrodo è determinata da vari fattori, quali lo spessore del pezzo, la posizione del cordone di saldatura, la forma del giunto e la corrente di saldatura. Nella saldatura a punti utilizzata nelle operazioni a freddo, la manipolazione comporta principalmente l'avanzamento verso il basso e l'oscillazione laterale dell'elettrodo, con un movimento longitudinale più breve lungo il cordone di saldatura, che ha un impatto minore. Pertanto, la manipolazione della puntatura è relativamente facile da padroneggiare.

3) Metodi di finitura dei cordoni di saldatura

La finitura del cordone di saldatura comprende essenzialmente le operazioni di taglio e finitura dell'arco. Una corretta padronanza del metodo di finitura può garantire la qualità della saldatura. I principali metodi di finitura sono i seguenti:

① Metodo di finitura circolare.

L'elettrodo esegue un movimento circolare nel punto di finitura, interrompendo l'arco una volta riempito il cratere, come mostrato nella Figura 17. Nella saldatura a punti, dopo aver acceso l'arco, si esegue una rifinitura circolare direttamente sul punto di saldatura per ottenere un aspetto liscio della saldatura.

② Metodo di finitura a rovescio.

Al punto di arrivo, l'elettrodo rimane fermo, abbassa l'arco e si sposta all'indietro cambiando l'angolo dell'elettrodo, come mostrato nella Figura 18. L'elettrodo si sposta dalla posizione 1 alla posizione 2 della figura e, una volta riempito l'arco, si interrompe. L'elettrodo si sposta dalla posizione 1 alla posizione 2 nella figura e, una volta riempito il cratere, l'arco viene interrotto.

③ Metodo di finitura a rottura d'arco ripetuta.

Durante la finitura, accendere e spegnere ripetutamente l'arco più volte in un breve periodo fino a riempire il cratere. Questo metodo è spesso utilizzato nella saldatura di lamiere sottili.

(2) Operazioni per le diverse posizioni di saldatura nella saldatura ad arco con elettrodo

In base alla posizione spaziale del giunto del pezzo, le posizioni di saldatura si dividono in saldatura in piano, saldatura verticale, saldatura orizzontale e saldatura dall'alto, che si distinguono per i diversi angoli di saldatura e di rotazione.

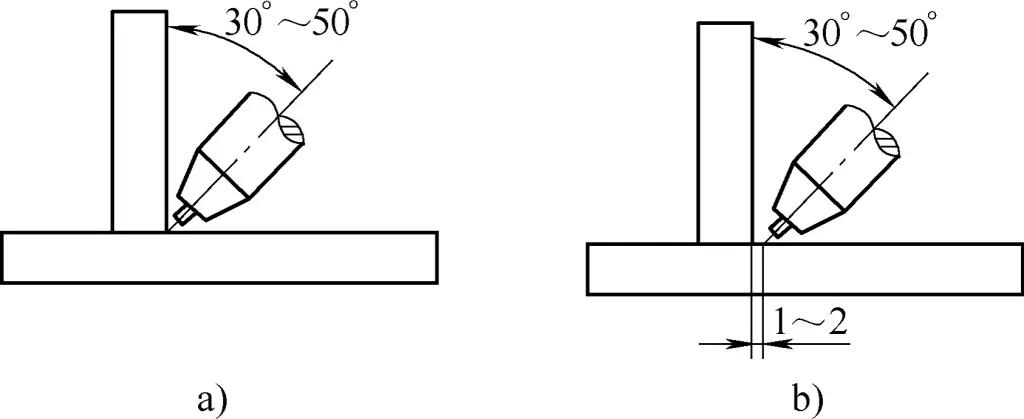

1) Saldatura in piano

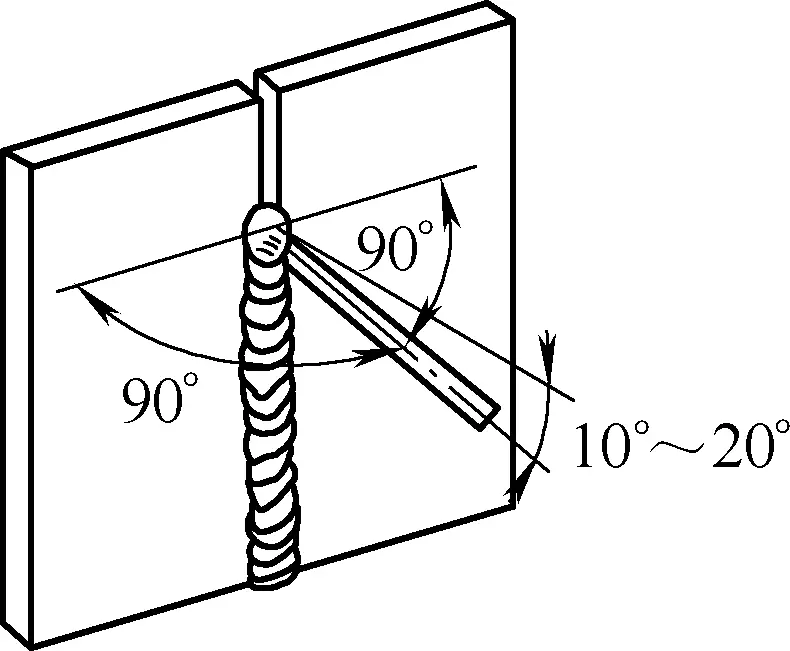

Nella saldatura in piano, il cordone di saldatura può essere visto dall'alto, facilitando l'osservazione dell'arco e del bagno fuso. L'elettrodo fuso gocciola nel bagno fuso per gravità, rendendo il processo di saldatura più facile da controllare. Pertanto, se possibile, posizionare il pezzo in piano per collocare il cordone di saldatura in posizione piana. La Figura 19 mostra l'angolo dell'elettrodo durante la saldatura in piano.

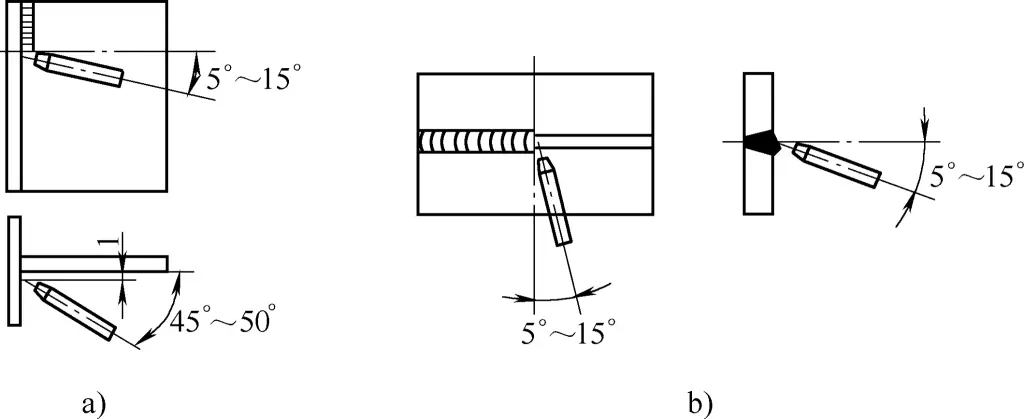

2) Saldatura verticale

Nella saldatura verticale, il bagno fuso si trova su una superficie verticale e il metallo fuso e la scoria tendono a fluire verso il basso a causa della gravità, rendendo più difficile l'operazione di saldatura. Pertanto, le specifiche dell'elettrodo e la corrente di saldatura scelta per la saldatura verticale devono essere più piccole per ridurre il volume del bagno fuso, accelerarne il raffreddamento e impedire che il metallo fuso scorra verso il basso. La Figura 20 mostra l'angolo dell'elettrodo durante la saldatura verticale.

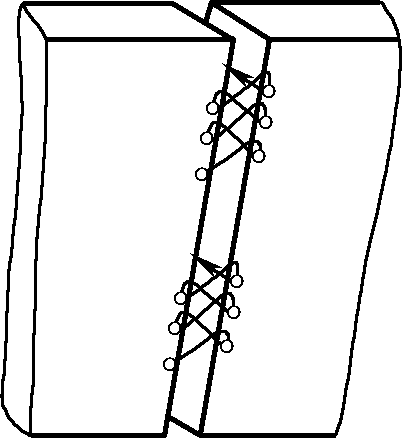

Nella saldatura verticale (compresa la puntatura) si utilizza generalmente il metodo dell'arco elettrico. L'operazione consiste nel colpire l'arco su un lato del cordone di saldatura e, una volta che la goccia si stacca dall'elettrodo, sollevare immediatamente l'arco fino alla diagonale superiore del cordone di saldatura, quindi tirare l'arco verso l'altro lato del cordone di saldatura. Fare una leggera pausa, attendere che la gocciolina si stacchi dall'elettrodo e quindi sollevare nuovamente l'arco sulla diagonale superiore. Ripetere questa procedura per riempire il cordone di saldatura con le gocce, come mostrato nella Figura 21.

Durante il funzionamento, assicurarsi che le gocce abbiano un tempo di solidificazione sufficiente e cercare di non interrompere l'arco.

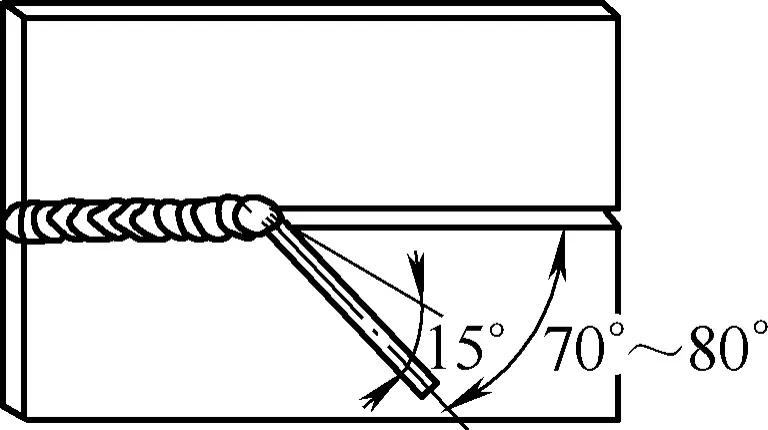

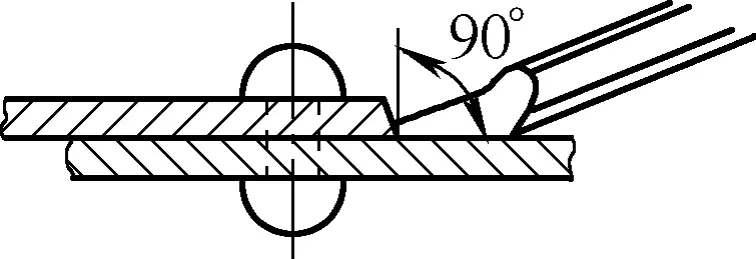

3) Saldatura orizzontale

Anche la saldatura orizzontale è impegnativa, poiché il metallo fuso e la scoria tendono a fluire verso il basso per gravità, causando un sottosquadro nella parte superiore del cordone di saldatura e un cordone di saldatura nella parte inferiore. L'angolo dell'elettrodo durante la saldatura orizzontale è illustrato nella Figura 22.

Nella saldatura orizzontale, l'elettrodo è inclinato di 15° in direzione verticale e forma un angolo di 70°-80° con il cordone di saldatura in direzione orizzontale, utilizzando un arco corto e una manipolazione lineare reciproca lungo il cordone di saldatura. È importante scegliere specifiche dell'elettrodo e corrente di saldatura leggermente inferiori.

4) Saldatura in testa

La saldatura sopraelevata è l'operazione più difficile tra le varie posizioni di saldatura, perché il bagno fuso è sospeso sotto il cordone di saldatura e la gravità influisce notevolmente sulle gocce, rendendo difficile la formazione della saldatura.

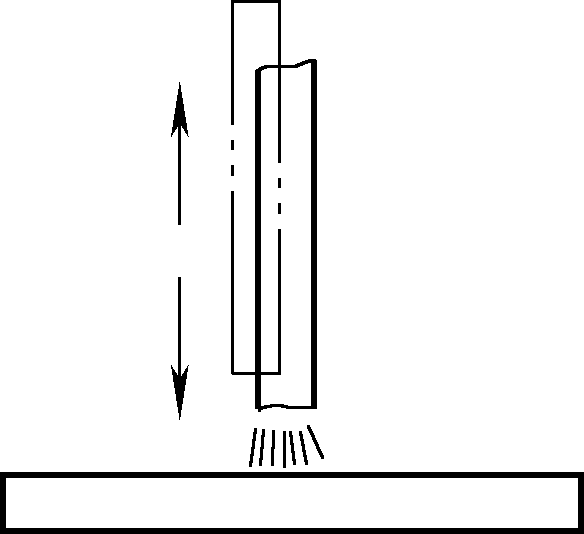

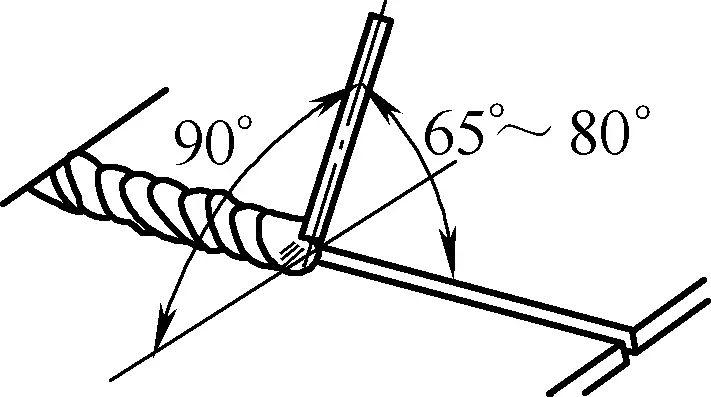

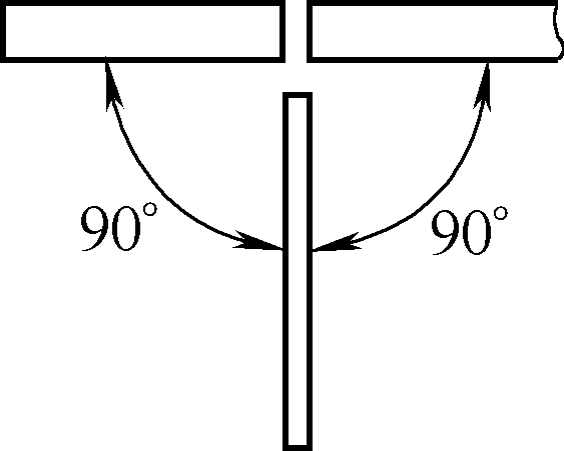

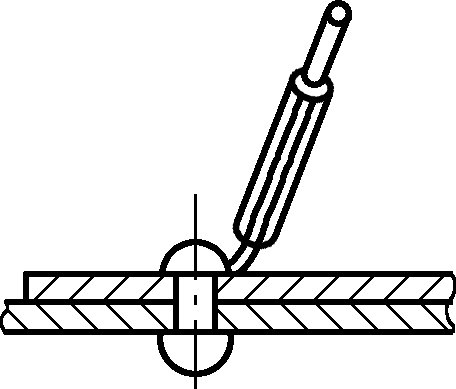

La saldatura in testa richiede l'utilizzo di un arco il più corto possibile per favorire l'adesione delle gocce al cordone di saldatura. Il diametro dell'elettrodo utilizzato nella saldatura in testa è generalmente compreso tra ϕ3 e ϕ4 mm e la corrente di saldatura può essere leggermente maggiore per aumentare la forza dell'arco. Durante la saldatura in testa, l'elettrodo forma un angolo di 90° con entrambi i lati del pezzo da saldare, come mostrato nella Figura 23.

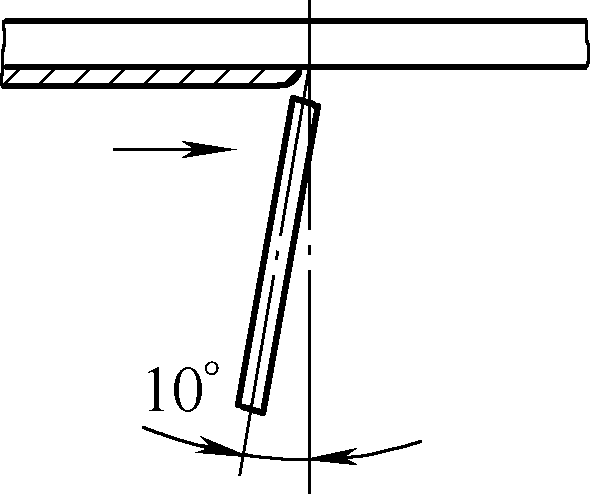

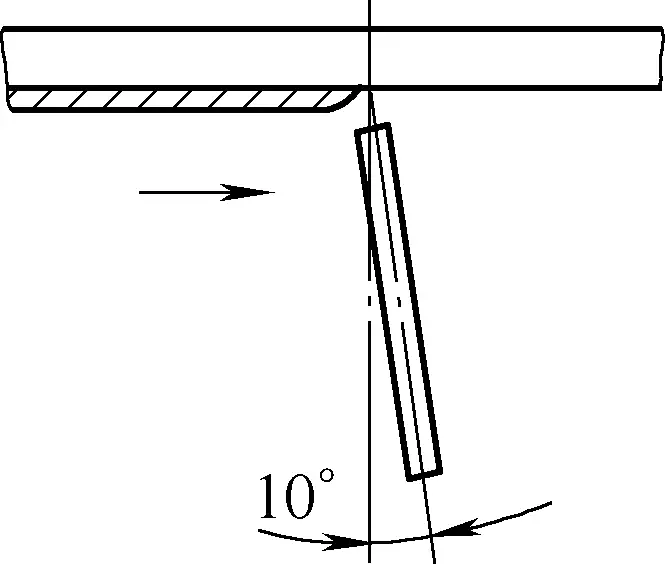

L'angolo di inclinazione dell'elettrodo rispetto alla direzione di saldatura è determinato dalla profondità di penetrazione. Se è necessaria una penetrazione ridotta per evitare la bruciatura, l'elettrodo viene inclinato di circa 10° nella direzione opposta a quella di saldatura, come mostrato nella Figura 24.

Se è necessaria una penetrazione più profonda, inclinare l'elettrodo di circa 10° nella direzione di saldatura, come mostrato nella Figura 25. L'elettrodo può essere spostato in linea retta o in linea retta alternata.

(3) Uso corretto degli elettrodi

L'uso corretto degli elettrodi è uno dei fattori importanti per garantire la qualità della saldatura. L'applicazione degli elettrodi comunemente utilizzati è riportata nella Tabella 5.

Tabella 5 Applicazione degli elettrodi comunemente utilizzati (elettrodi per acciaio strutturale)

| Modello | Marchio | Tipo di rivestimento | Tipo attuale | Applicazione principale |

| E4313 | J421 | Tipo ad alto tenore di titanio e potassio | AC/DC | Utilizzato per la saldatura verticale verso il basso e la saldatura intermittente di sottili lastre di acciaio al carbonio |

| F4303 | J422 | Tipo di calcio al titanio | AC/DC | Saldatura di strutture più importanti in acciaio a basso tenore di carbonio e acciai basso legati dello stesso grado di resistenza |

| E5016 | J506 | Tipo a basso contenuto di idrogeno e potassio | AC/DC | Saldatura di acciaio a medio tenore di carbonio e di alcune importanti strutture in acciaio basso legato, come il Q345, ecc. |

| E5015 | J507 | Tipo a basso contenuto di idrogeno e sodio | DC | Saldatura di strutture in acciaio a medio tenore di carbonio e di importanti acciai basso legati come il Q345, ecc. |

| E5015-G | J507R | Tipo a basso contenuto di idrogeno e sodio | DC | Utilizzato per la saldatura di recipienti a pressione |

| E5015-G | J507RH | Tipo a basso contenuto di idrogeno e sodio | DC | Utilizzato per la saldatura di importanti strutture in acciaio basso legato, come navi, condutture ad alta pressione e piattaforme. |

Durante la saldatura, per garantire la qualità della saldatura, gli elettrodi devono essere asciugati e conservati correttamente. I rivestimenti basici degli elettrodi utilizzano il vetro d'acqua come legante, mentre gli elettrodi acidi utilizzano materiali organici come leganti e polvere di legno come agente di formazione del gas. Questi fattori determinano che la temperatura di essiccazione degli elettrodi non deve essere troppo elevata. Le temperature di essiccazione per diversi elettrodi sono riportate nella Tabella 6.

Tabella 6 Temperature di essiccazione degli elettrodi

| Tipo di elettrodo | Temperatura di asciugatura/℃ | Tempo di isolamento/h | Tempi massimi di asciugatura | Temperatura di isolamento durante l'uso/℃ |

| Elettrodo di base | 350~400 | 1 | 3 | 100 |

| Elettrodo acido | 150 | 1 | 3 | 100 |

| Elettrodo in acciaio inox | 220~250 | 1 | 3 | 100 |

| Elettrodo di tipo cellulosico | 100~120 | 1 | 3 | 80~100 |

Dopo l'essiccazione, gli elettrodi devono essere riposti in un contenitore per l'isolamento degli elettrodi. Dopo aver estratto un elettrodo, il contenitore deve essere immediatamente coperto per evitare che l'umidità dell'aria provochi la ripresa dell'umidità nell'elettrodo essiccato.

5. Protezione di sicurezza durante le operazioni di saldatura

Durante le operazioni di saldatura ad arco con elettrodo, la protezione della sicurezza consiste principalmente nel prevenire le scosse elettriche, nell'evitare le radiazioni dell'arco e nel garantire la ventilazione e la rimozione delle polveri.

(1) Prevenzione delle scosse elettriche

Gli incidenti dovuti a scosse elettriche nelle operazioni di saldatura sono di due tipi: le scosse elettriche dirette, che comportano il contatto con parti sotto tensione, e le scosse elettriche indirette, che comportano il contatto con parti non sotto tensione che diventano sotto tensione a causa di danni all'isolamento o di guasti alle apparecchiature.

Le principali forme di scosse elettriche dirette durante la saldatura sono: il contatto con parti sotto tensione, come pinze di saldatura ed elettrodi, durante la sostituzione degli elettrodi o dei pezzi; lo scarso isolamento tra i piedi o altre parti del corpo e il suolo o le strutture metalliche, come nel caso di saldature all'interno di contenitori, tubature, in luoghi piovosi e umidi o in presenza di forte sudorazione, che possono facilmente portare a scosse elettriche; il contatto con terminali sotto tensione, morsetti, fili, ecc. esposti, che può provocare scosse elettriche; la saldatura in prossimità di reti elettriche ad alta tensione, che provoca scariche di rottura a causa dell'eccessiva vicinanza.

Le scosse elettriche indirette durante la saldatura coinvolgono principalmente le perdite dell'apparecchiatura, tra cui: perdite dell'apparecchiatura dovute a sovraccarico, riscaldamento interno da cortocircuito che causa una riduzione delle prestazioni di isolamento; perdite dovute a danni all'isolamento della bobina causati da pioggia o umidità; perdite dovute a danni alla parte isolante di fili e cavi, ecc.

Le misure per prevenire le perdite includono principalmente: seguire rigorosamente le procedure operative; indossare correttamente gli indumenti protettivi durante la saldatura; mettere a terra in modo affidabile il guscio dell'apparecchiatura di saldatura, in modo che, in caso di perdita del guscio, la resistenza di messa a terra sia molto piccola (≤4Ω), formando un anello tra il guscio dell'apparecchiatura e il filo di messa a terra, consentendo alla maggior parte della corrente di fluire attraverso questo anello anziché attraverso il corpo umano, prevenendo così le scosse elettriche; selezionare fili e cavi qualificati e rafforzare le ispezioni di sicurezza della produzione.

(2) Prevenzione delle radiazioni da arco elettrico

Per prevenire i rischi di radiazione dell'arco di saldatura e di ustioni da scintilla, è necessario indossare correttamente gli indumenti protettivi, scegliere una tonalità adatta alle condizioni di lavoro e allestire una stanza o uno schermo di protezione dall'arco di saldatura nel sito di saldatura. Lo schermo deve essere realizzato in materiali ignifughi, con la superficie dipinta di nero o grigio, e l'altezza non deve essere inferiore a 1,8 m, con uno spazio di 25 cm sul fondo per la circolazione dell'aria.

I saldatori devono indossare abiti da lavoro in tela di cotone e non in materiale sintetico. Lo schermo facciale utilizzato deve coprire il viso e le orecchie e non deve presentare perdite di luce.

(3) Ventilazione e rimozione della polvere

La ventilazione e la rimozione delle polveri sono importanti misure di protezione per prevenire i danni dei fumi di saldatura e dei gas nocivi al corpo umano. Pertanto, è necessario attuare una ventilazione completa e locale.

La ventilazione completa è realizzata attraverso un sistema di ventilazione meccanica con condotti e ventilatori per l'intera officina. Dovrebbe adottare il metodo dell'estrazione indotta dei fumi o della ventilazione a soffio.

La ventilazione locale si ottiene attraverso lo scarico locale, dove i fumi di saldatura e i gas nocivi vengono aspirati efficacemente dalla cappa di aspirazione. Le strutture di ventilazione locale comprendono cappe di aspirazione, piccoli ventilatori portatili, eiettori di aria compressa e unità di rimozione di fumi e polveri.

Quando si utilizza lo scarico locale, la velocità del vento vicino all'area di lavoro della saldatura deve essere controllata a 30 m/min per garantire che l'arco non venga interrotto. Inoltre, per soddisfare i requisiti di prevenzione degli incendi, la distanza tra i materiali infiammabili ed esplosivi e la fonte di accensione della saldatura non deve essere inferiore a 10 m durante le operazioni di saldatura.

II. CO2 Saldatura a gas schermata

La saldatura a gas schermata, abbreviata in "saldatura elettrica a gas", è un metodo di saldatura ad arco che utilizza il gas come mezzo di protezione. LA SALDATURA A CO2 La saldatura a gas schermata utilizza la CO2 come gas di protezione. L'arco generato tra il filo di saldatura e il pezzo da saldare fonde il metallo, consentendo una saldatura automatica o semiautomatica.

CO2 La saldatura a gas schermata presenta vantaggi quali il basso costo, la buona qualità e l'elevata produttività. È ampiamente utilizzata in settori quali la costruzione navale, l'industria automobilistica, i veicoli ferroviari e le macchine agricole, soprattutto per la saldatura di acciaio a basso tenore di carbonio e di acciaio strutturale a bassa lega.

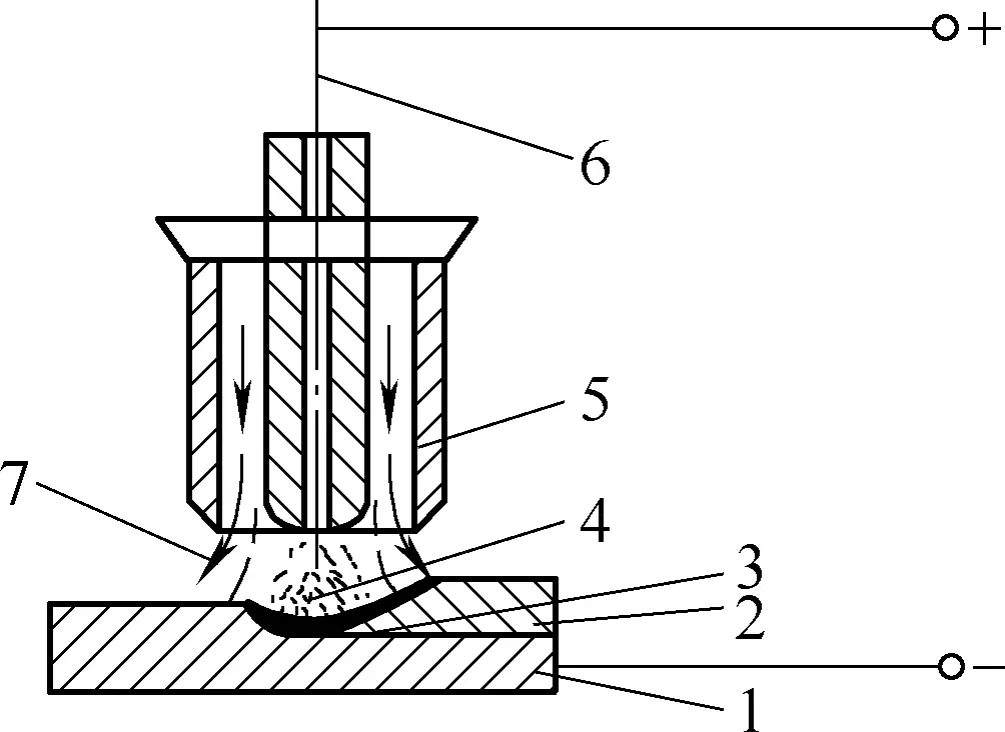

La Figura 26 mostra il principio di funzionamento del sistema CO2 saldatura a gas schermato. Durante la saldatura, il CO2 Il gas viene spruzzato attorno al filo di saldatura attraverso l'ugello, formando uno scudo di gas locale attorno all'arco, isolando meccanicamente le goccioline e il bagno fuso dall'aria, garantendo un processo di saldatura stabile e saldature di alta qualità.

1 pezzo

2-Saldatura

Piscina 3-Molten

4-Archi

5 ugelli

6-Filo di saldatura

7-CO2 Flusso di gas di protezione

Nella produzione e lavorazione di componenti in lamiera, attualmente è più diffusa la saldatura semiautomatica, in cui il filo di saldatura viene alimentato automaticamente da un macchinario e il saldatore impugna la torcia di saldatura per operare.

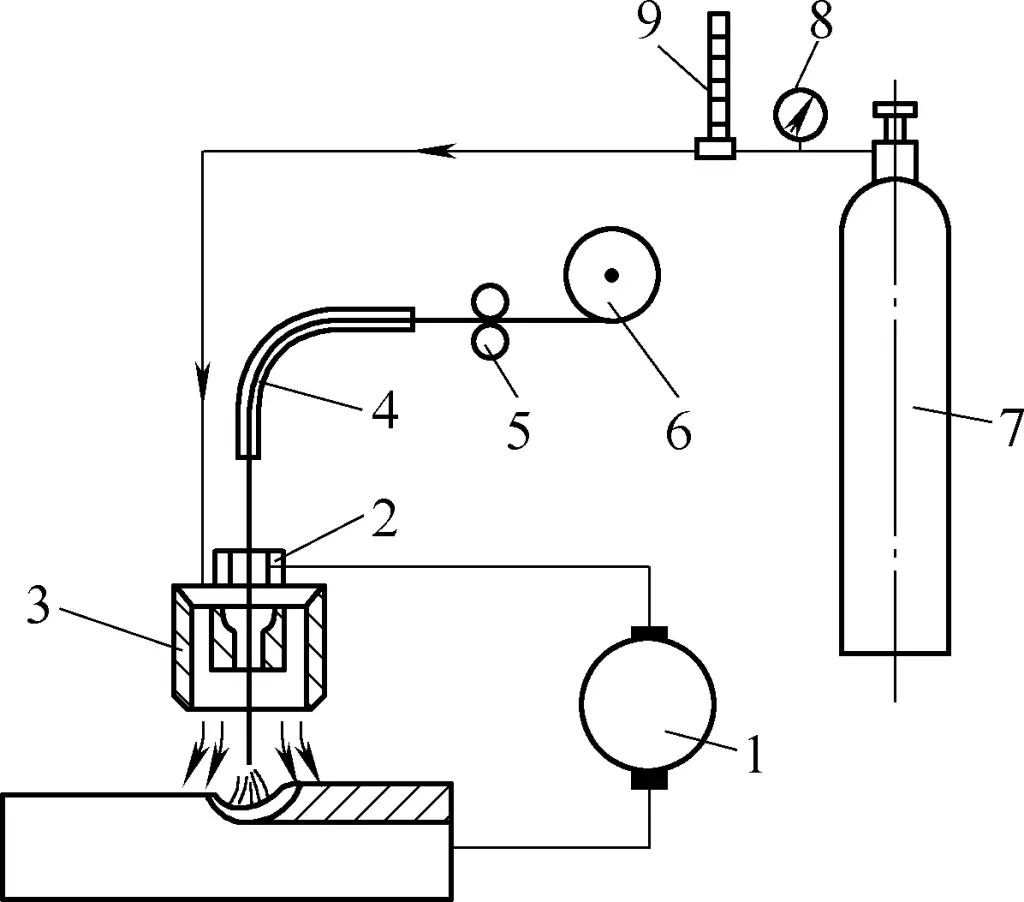

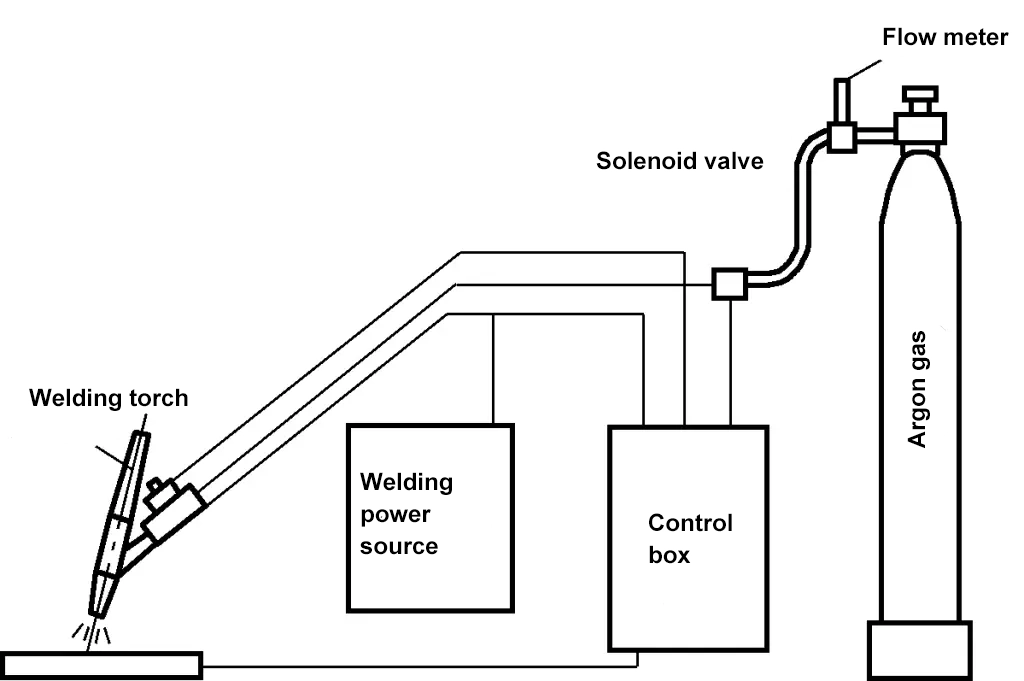

1. Attrezzature e strumenti di lavorazione

I principali componenti della CO2 L'apparecchiatura per la saldatura a schermo di gas è illustrata nella Figura 27. Durante la saldatura, il filo di saldatura è alimentato dal meccanismo di alimentazione del filo 5 attraverso il tubo flessibile di alimentazione del filo 4 e la punta di contatto 2. IL FILO DI CO2 viene spruzzato dall'ugello a una certa portata. Una volta acceso l'arco, l'estremità del filo di saldatura, l'arco e il bagno fuso sono circondati da CO2 per evitare gli effetti nocivi dell'aria sul metallo.

Sorgente di alimentazione per saldatura a 1 arco

Punta a 2 contatti

Ugello per torcia di saldatura 3

Tubo di alimentazione a 4 fili

Meccanismo di alimentazione a 5 fili

Avvolgitore per filo di saldatura 6

7-CO2 Bombola di gas

Regolatore di pressione a 8

Misuratore di portata 9

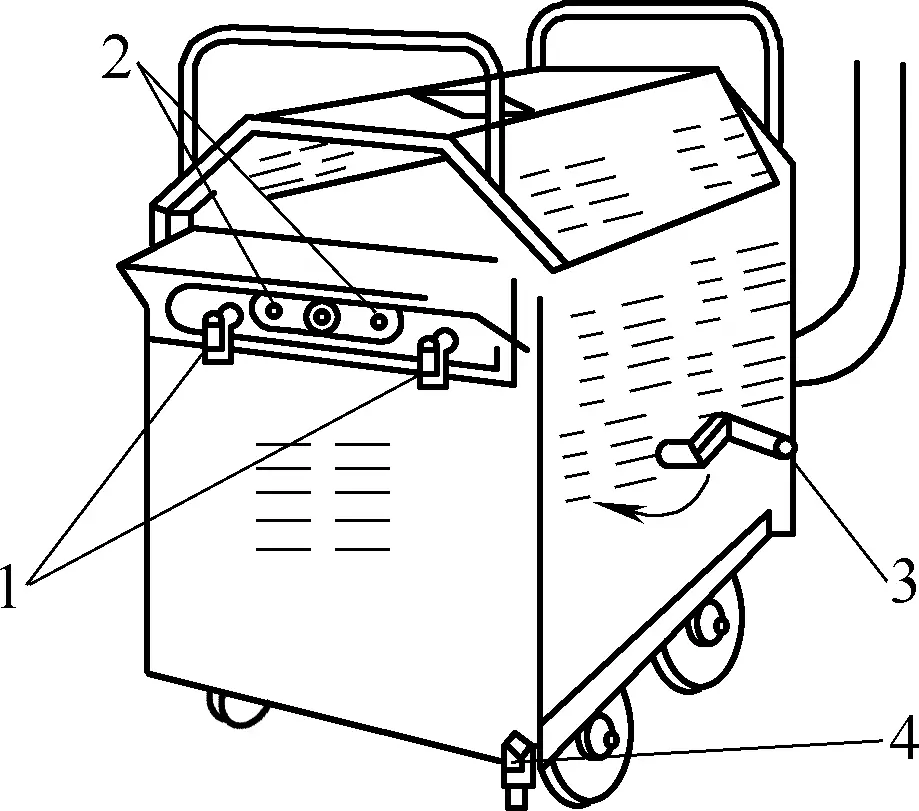

I modelli di CO2 Le saldatrici a gas schermate comprendono principalmente NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, ecc. L'aspetto tipico della serie NBC CO2 La Figura 28 mostra una saldatrice integrata e la Figura 28b una saldatrice separata.

Durante la saldatura, il filo di saldatura funge da metallo d'apporto o contemporaneamente da filo metallico conduttore. È un materiale di saldatura per vari processi di saldatura, come la saldatura a gas, la saldatura ad arco di argon e la saldatura a elettroscoria.

La classificazione dei fili per saldatura è generalmente la seguente: ① In base al metodo di saldatura, possono essere suddivisi in fili per CO2 filo per saldatura a gas schermato, filo per saldatura a gas inerte di tungsteno, filo per saldatura a gas inerte di fusione, saldatura ad arco sommerso Per forma e struttura, possono essere suddivisi in filo pieno, filo animato e filo attivo, ecc.

2. Selezione dei parametri di saldatura

La scelta corretta delle specifiche di saldatura è fondamentale per le emissioni di CO2 saldatura a gas schermata. Non solo influisce direttamente sulla qualità della saldatura, ma anche sulla quantità di schizzi di metallo.

(1) Polarità CO2

Nella saldatura a gas, per garantire una combustione stabile dell'arco, si utilizza generalmente la polarità inversa della corrente continua, con il pezzo da saldare collegato all'elettrodo negativo e la pistola di saldatura all'elettrodo positivo. Il metodo di collegamento positivo è utilizzato solo per la riparazione di parti in acciaio fuso.

(2) Tensione d'arco

La tensione dell'arco è un fattore importante che influisce sul trasferimento delle gocce, sugli schizzi di metallo, sulla frequenza dei cortocircuiti, sul tempo di combustione dell'arco e sulla larghezza della saldatura. Nella saldatura ad alta corrente, la tensione dell'arco è generalmente di 30-50V.

(3) Corrente di saldatura

In generale, con l'aumento della corrente di saldatura, la profondità di penetrazione aumenterà in modo significativo e anche la larghezza e il rinforzo della saldatura aumenteranno di conseguenza. L'entità della corrente di saldatura deve essere scelta in base allo spessore del pezzo, al materiale del filo di saldatura, al diametro del filo di saldatura, alla posizione spaziale della saldatura e alla forma di trasferimento delle gocce richiesta.

(4) Velocità di saldatura

All'aumentare (o al diminuire) della velocità di saldatura, la larghezza, l'armatura e la penetrazione della saldatura diminuiscono (o aumentano) di conseguenza.

(5) Prolunga del filo di saldatura

La lunghezza di estensione del filo di saldatura si riferisce alla lunghezza del filo di saldatura che fuoriesce dalla punta di contatto durante la saldatura. In genere, per i fili sottili CO2 saldatura a gas schermata, la lunghezza della prolunga è di 8-14 mm; per la saldatura a filo spesso CO2 saldatura a gas, la lunghezza di estensione è di 10-20 mm.

(6) CO2 Portata del gas

Le emissioni di CO2 Il flusso di gas deve essere selezionato in base alla corrente di saldatura, alla velocità di saldatura, alla lunghezza del filo e al diametro dell'ugello. Quando la corrente di saldatura è elevata, la velocità di saldatura è elevata e l'estensione del filo è lunga, il flusso di CO2 il flusso di gas deve essere corrispondentemente più grande. In generale, il flusso di CO2 La gamma di flussi di gas va da 8 a 25L/min.

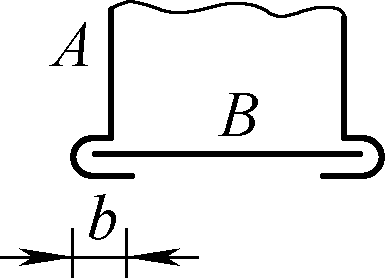

Tra i parametri di specifica di cui sopra, alcuni sono fondamentalmente fissi, come la polarità, la lunghezza del filo e il flusso di gas. Pertanto, la selezione di CO2 Le specifiche di saldatura a gas schermato comportano principalmente la scelta di parametri quali il diametro del filo, la corrente di saldatura, la tensione dell'arco e la velocità di saldatura. La selezione di questi parametri deve essere considerata in modo completo in base alle condizioni reali, come lo spessore del pezzo, la forma del giunto e la posizione di saldatura. La Tabella 7 mostra i modelli di saldatura semiautomatica a CO2 parametri delle specifiche di saldatura a gas schermato.

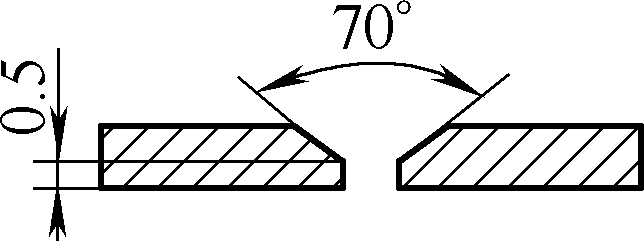

Tabella 7 I più diffusi sistemi semiautomatici per la cattura di CO2 parametri delle specifiche di saldatura a gas schermato

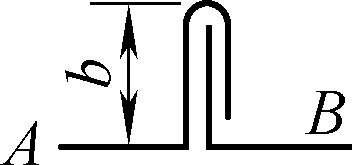

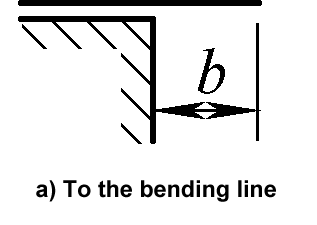

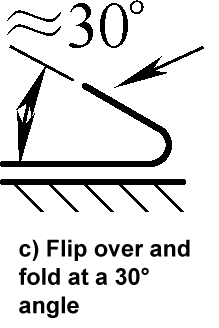

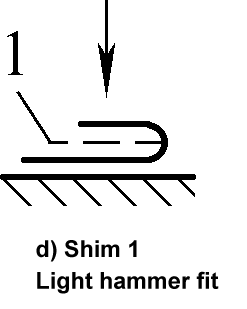

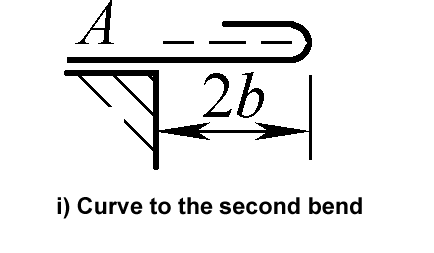

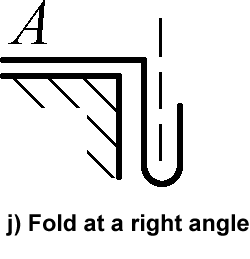

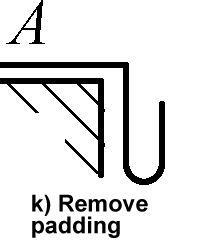

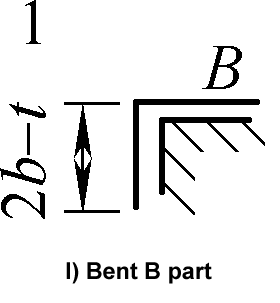

Spessore/mm | Modulo comune | Distanza di montaggio b/mm | Diametro del filo/mm | Corrente di saldatura/A | Tensione d'arco/V | Flusso di gas/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 tecniche di saldatura a gas schermato

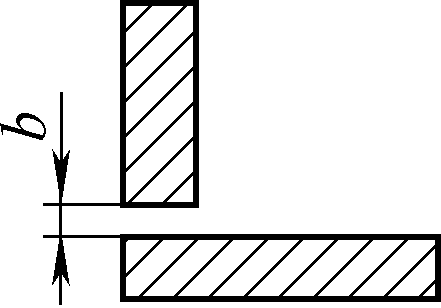

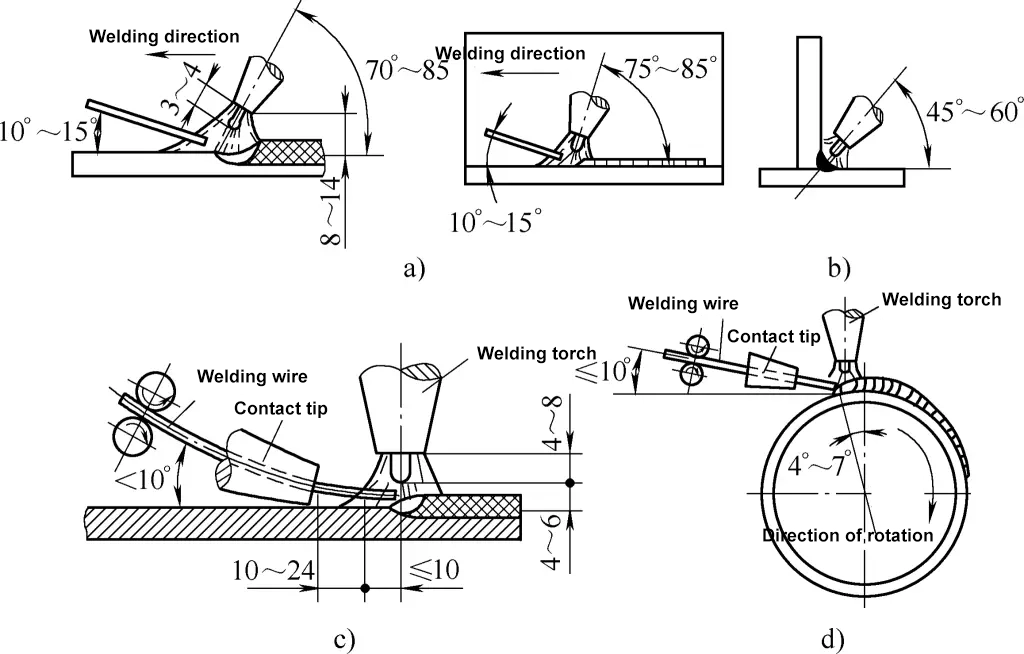

CO2 I metodi di saldatura a gas schermato possono essere suddivisi in saldatura verso sinistra (vedere Figura 29a) e saldatura verso destra (vedere Figura 29b) in base alla direzione di movimento della torcia di saldatura (verso sinistra o verso destra).

Quando si utilizza il metodo di saldatura verso destra, la visibilità del bagno fuso e l'effetto di schermatura del gas sono relativamente buoni, ma è scomodo osservare lo spazio tra le cuciture durante la saldatura, il che può facilmente portare a deviazioni della saldatura. Inoltre, poiché il filo di saldatura punta direttamente sul bagno di fusione, l'arco ha un effetto di sfregamento sul bagno di fusione. Se non viene utilizzato correttamente, può causare un'altezza eccessiva del cordone di saldatura, compromettendo la formazione della saldatura.

Quando si utilizza il metodo di saldatura a sinistra, l'ugello non ostruisce la visuale del saldatore, consentendo una visione chiara della cucitura e riducendo le probabilità di deviazione. Inoltre, consente di ottenere una maggiore larghezza del fuso, con il risultato di una saldatura liscia ed esteticamente gradevole. Per questo motivo, in genere si utilizza il metodo di saldatura a sinistra. Nel frattempo, il saldatore deve controllare correttamente l'angolo tra la torcia di saldatura e il pezzo e l'altezza dell'ugello per mantenere una posizione relativa adeguata tra la torcia e il pezzo.

(1) Operazioni di base di CO2 saldatura a gas schermata

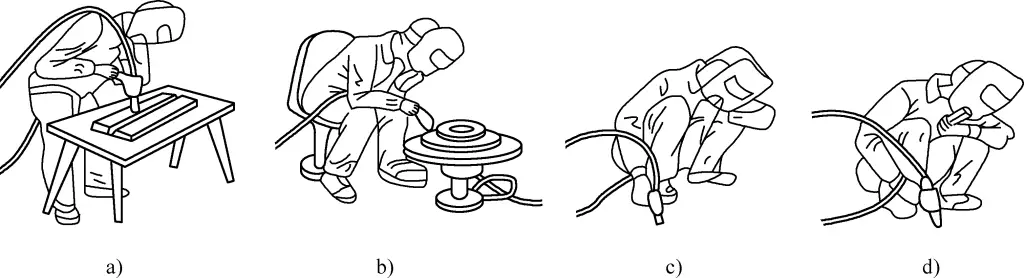

Durante la fase di produzione di CO2 saldatura a gas schermato, assicurarsi che il braccio che tiene la torcia sia in uno stato naturale e che il polso possa muovere la torcia in modo flessibile e libero per le varie operazioni. Le posture operative per le diverse posizioni di saldatura nella saldatura a CO2 La Figura 30 mostra le caratteristiche della saldatura a gas.

a) Saldatura in posizione eretta

b) Saldatura in posizione seduta

c) Posizione di saldatura a sinistra

d) Posizione di saldatura a destra

Come nella saldatura ad arco con elettrodo a bastone, l'innesco dell'arco, il movimento dell'arco e la terminazione dell'arco sono le operazioni più elementari nella saldatura a CO2 La saldatura a gas schermato, ma le tecniche operative differiscono dalla saldatura ad arco con elettrodo a bastone.

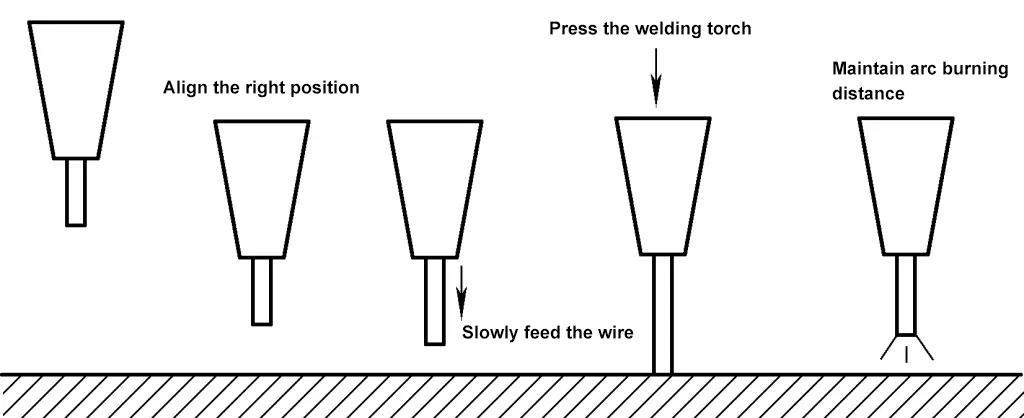

1) Inizio dell'arco

I passaggi specifici per l'innesco dell'arco sono i seguenti: innanzitutto, premere l'interruttore jog sulla centralina di controllo a distanza o l'interruttore di controllo sulla torcia di saldatura per far uscire una sezione di filo di saldatura, assicurandosi che la lunghezza estesa sia inferiore alla distanza che deve essere mantenuta tra l'ugello e il pezzo. Posizionare quindi la torcia di saldatura sul punto di innesco dell'arco come richiesto (mantenendo un angolo e un'altezza dell'ugello adeguati), assicurandosi che l'estremità del filo di saldatura non entri in contatto con il pezzo e che l'altezza dell'ugello sia determinata dalla corrente di saldatura.

Se non si è esperti, è meglio tenere la torcia con entrambe le mani. Infine, premere l'interruttore di controllo sulla torcia di saldatura e la saldatrice prealimenterà automaticamente il gas e ritarderà il collegamento all'alimentazione. Mantenendo l'alta tensione, quando il filo di saldatura entra in contatto con il pezzo e va in cortocircuito, l'arco si accende automaticamente.

In caso di cortocircuito, la torcia di saldatura tende a sollevarsi automaticamente. Quando si innesca l'arco, esercitare una leggera pressione sulla torcia per evitare che si sollevi troppo e spenga l'arco a causa di una lunghezza eccessiva. L'intero processo di innesco dell'arco è illustrato nella Figura 31.

2) Movimento ad arco

Per controllare la larghezza della saldatura e garantire la qualità della fusione, la CO2 La saldatura con schermo a gas richiede alla torcia di saldatura oscillazioni laterali simili a quelle della saldatura ad arco con elettrodo a bastone. In generale, per ridurre l'apporto di calore e la zona termicamente alterata e minimizzare la deformazione, non si dovrebbero utilizzare grandi oscillazioni laterali per ottenere una saldatura ampia. Per le lamiere spesse, invece, si dovrebbe ricorrere alla saldatura multistrato a più passate. Le principali forme di oscillazione e i campi di applicazione della torcia di saldatura sono riportati nella Tabella 8.

Tabella 8 Principali forme di oscillazione e campi di applicazione della torcia di saldatura

Campo di applicazione e punti chiave | Forma di oscillazione |

Passaggio radice per lastre sottili e di medio spessore |  |

Quando c'è una fessura alla radice di lastre sottili o quando la scanalatura ha una piastra di supporto in acciaio |  |

Piccola scanalatura o passaggio di radice per lastre di medio spessore, con una pausa di 0,5s su entrambi i lati della scanalatura Sinistra e destra |  |

Oscillazione laterale dopo il secondo strato nella saldatura di lamiere spesse, con una pausa di 0,5s su entrambi i lati della scanalatura |  |

Primo strato nella saldatura multistrato |  |

Quando la scanalatura è grande, con una pausa di 0,5 s su entrambi i lati della scanalatura |  |

3) Terminazione ad arco

CO2 Le saldatrici a gas schermate sono dotate di un circuito di controllo del cratere. Quando la torcia di saldatura smette di avanzare nel punto di terminazione dell'arco, questo circuito si attiva simultaneamente, causando la diminuzione automatica della corrente di saldatura e della tensione dell'arco, e l'alimentazione viene interrotta una volta riempito il bagno di fusione.

Se la saldatrice non dispone di un circuito di controllo del cratere o se il circuito di controllo del cratere non viene utilizzato a causa della bassa corrente di saldatura, la torcia di saldatura smette di avanzare nel punto di terminazione dell'arco e può interrompere ripetutamente l'arco prima che il bagno fuso si solidifichi. Potrebbe essere necessario riavviare l'arco più volte fino a riempire il cratere. Si noti che l'operazione deve essere rapida; se il bagno fuso si è solidificato prima dell'innesco dell'arco, può verificarsi una mancanza di fusione e difetti di porosità.

Quando si termina l'arco, fare una leggera pausa in corrispondenza del cratere, quindi sollevare lentamente la torcia di saldatura. Questo permette al metallo fuso di riempire il cratere e garantisce che il metallo fuso sia ancora protetto dal gas prima della solidificazione. Se l'interruzione dell'arco è troppo rapida, è probabile che si verifichino cricche e porosità in corrispondenza del cratere.

(2) CO2 operazioni di saldatura schermata per varie posizioni di saldatura delle piastre

Le posizioni di saldatura delle piastre si dividono in saldatura piana, orizzontale e verticale, ecc. Per le diverse posizioni di saldatura, è necessario tenere presente quanto segue quando si esegue la saldatura a CO2 operazioni di saldatura a gas schermato.

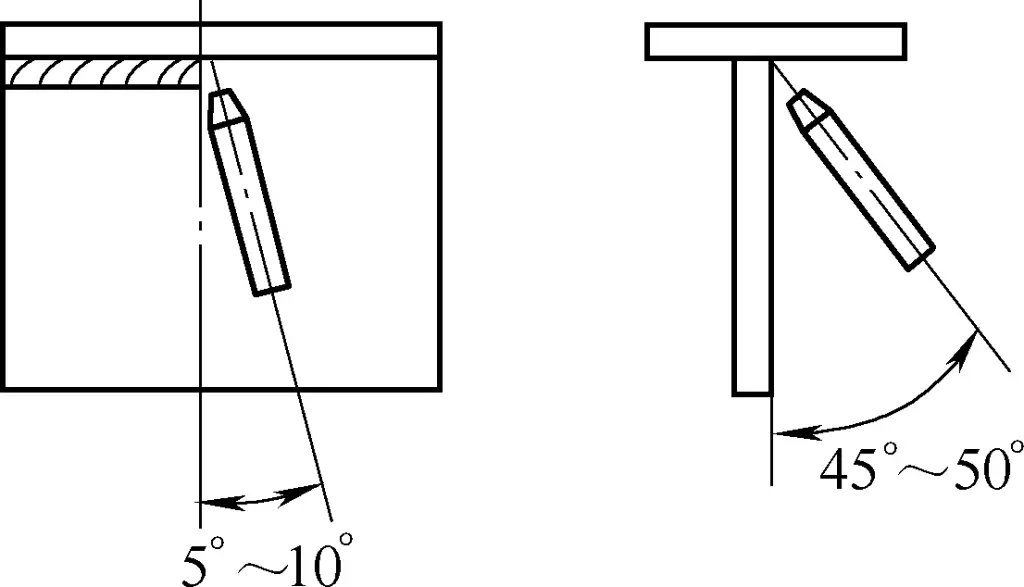

1) Saldatura in piano

Per la saldatura di testa di lamiere piane, si utilizza generalmente il metodo di saldatura verso sinistra. Per la saldatura di testa a piastra sottile, la torcia di saldatura si muove in linea retta. Se c'è uno spazio vuoto, la torcia può effettuare oscillazioni laterali appropriate, ma l'ampiezza non deve essere troppo grande per evitare di compromettere l'effetto di schermatura del gas sul bagno di fusione. Per la saldatura di testa di scanalature a V di lamiere medie e spesse, la passata principale deve utilizzare un movimento rettilineo e la torcia può effettuare oscillazioni laterali adeguate durante la saldatura degli strati superiori.

Per la saldatura a filetto e la saldatura a giro, si può utilizzare il metodo di saldatura a destra o a sinistra, ma il metodo di saldatura a destra dà un aspetto più pieno. Durante la saldatura, l'angolo della torcia di saldatura deve essere controllato in base allo spessore della piastra e alle dimensioni del cordone di saldatura. Per la saldatura di raccordi a T di pezzi di spessore diverso, l'arco deve essere orientato verso la piastra più spessa per garantire un riscaldamento uniforme di entrambe le piastre.

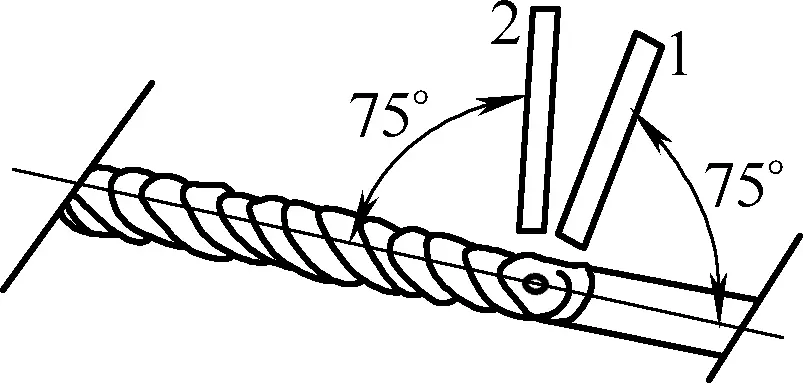

Quando si saldano piastre di uguale spessore, se la dimensione del cordone di saldatura è inferiore a 5 mm, la torcia di saldatura può essere puntata direttamente sull'angolo, come mostrato nella Figura 32a. Quando la dimensione del cordone di saldatura è superiore a 5 mm, la torcia deve essere spostata orizzontalmente di 1-2 mm, mantenendo un angolo di 75°-80° con la direzione di saldatura, come mostrato nella Figura 32b.

2) Saldatura verticale e orizzontale

Esistono due metodi per la saldatura verticale: uno è la saldatura dal basso verso l'alto, che comporta una maggiore penetrazione della saldatura. Effettuando oscillazioni triangolari durante l'operazione, è possibile controllare l'ampiezza del fuso e migliorare la formazione della saldatura. Questo metodo è generalmente utilizzato per la saldatura a filo sottile di lamiere di medio e grande spessore. L'altro metodo è quello della saldatura dall'alto verso il basso, che è veloce e conveniente e consente di ottenere una saldatura liscia ed esteticamente gradevole, ma con una penetrazione ridotta e una resistenza del giunto più debole, generalmente utilizzata per la saldatura di lamiere sottili.

La saldatura orizzontale utilizza per lo più il metodo di saldatura verso sinistra, con la torcia di saldatura che compie movimenti lineari o può compiere piccole oscillazioni reciproche. Le figure 33a e 33b mostrano le posizioni relative della torcia di saldatura e del pezzo durante la saldatura verticale e orizzontale, rispettivamente.

3) Saldatura in testa

Per aumentare la stabilità del processo di saldatura, la saldatura in testa dovrebbe utilizzare un filo più sottile, una corrente di saldatura minore e un arco corto. Il CO2 Il flusso di gas deve essere leggermente superiore a quello della saldatura piana e verticale.

Per la saldatura aerea di lamiere sottili si utilizzano generalmente oscillazioni reciproche di piccola ampiezza. Per la saldatura aerea di lamiere medie e spesse, è necessario effettuare oscillazioni laterali appropriate e una breve pausa su entrambi i lati della cucitura o della scanalatura per evitare che il cordone di saldatura si rigonfi al centro e che il metallo liquido fluisca verso il basso. La posizione spaziale della torcia di saldatura durante la saldatura dall'alto è illustrata nella Figura 34.

(3) Scelta corretta del filo di saldatura

Poiché la CO2 è un gas ossidante, può decomporsi in CO e O ad alte temperature d'arco, causando la perdita per combustione di carbonio, manganese, silicio e altri elementi di lega nell'acciaio. Per garantire la presenza di elementi di lega nella saldatura, è necessario utilizzare fili di saldatura con un contenuto più elevato di manganese e silicio in acciaio a basso tenore di carbonio o fili di acciaio legato contenenti elementi di lega corrispondenti. Ad esempio, il filo H08MnSiA è comunemente utilizzato per la saldatura di acciaio a basso tenore di carbonio, mentre il filo H08Mn2SiA è comunemente utilizzato per la saldatura di acciaio strutturale a bassa lega.

La tabella 9 riporta i fili di saldatura raccomandati per i materiali metallici comunemente utilizzati quando si usa la CO2 saldatura a gas schermato o ad arco di argon.

Tabella 9 Fili di saldatura raccomandati per i materiali metallici comunemente utilizzati quando si usa la CO2 saldatura a gas schermato o ad arco di argon

| Grado | CO2 saldatura a gas schermata | Saldatura ad arco di argon |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Protezione di sicurezza per la CO2 saldatura a gas schermata

Come per la saldatura ad arco con elettrodo a bastone, la CO2 Le operazioni di saldatura a gas schermato presentano tre rischi: scosse elettriche, radiazioni dell'arco e gas e fumi nocivi. Pertanto, oltre a rispettare le norme di protezione della sicurezza per la saldatura ad arco con elettrodo a bastone, è necessario adottare le seguenti misure di protezione della sicurezza in base alle caratteristiche della saldatura a CO2 saldatura a gas schermata.

(1) Prevenire i rischi di radiazioni da arco voltaico

La radiazione ad arco prodotta dalla CO2 La saldatura a gas schermata è molto più forte e dannosa di quella ad arco con elettrodo a bastone.

La prevenzione delle radiazioni ad arco comporta principalmente la prevenzione dei rischi legati alla luce ultravioletta, infrarossa e visibile. L'esposizione intensa ai raggi ultravioletti può causare dermatiti, con arrossamenti e piccole vesciche. L'esposizione ai raggi ultravioletti può causare fotocheratite, con conseguente arrossamento degli occhi, lacrimazione e bruciore. Quando gli occhi sono esposti a radiazioni infrarosse intense, possono subire gravi ustioni e dolore, fino a bruciare la retina.

La luce visibile dell'arco di saldatura è circa diecimila volte più forte della normale intensità luminosa sopportabile a occhio nudo. Se esposto alla luce visibile dell'arco a distanza ravvicinata, l'occhio umano non riesce a vedere gli oggetti circostanti, il che è comunemente noto come "abbagliamento".

Per prevenire i rischi di radiazioni ad arco, è necessario adottare le seguenti misure:

① I saldatori non devono esporre la pelle e devono controllare attentamente che non vi sia pelle esposta prima di saldare;

② Nei luoghi di lavoro in cui è presente un numero elevato di saldatori, è necessario creare barriere fotoelettriche tra di loro.

(2) Prevenire ustioni e incendi.

La situazione degli schizzi di CO2 La saldatura a gas schermato è più severa rispetto alla saldatura ad arco con elettrodo a bastone. Durante la saldatura è necessario proteggersi dalle ustioni e prevenire gli incendi. Per prevenire ustioni e incendi, è necessario adottare le seguenti misure:

In base alle condizioni del sito, i saldatori devono assicurarsi di essere nella posizione migliore per evitare di essere bruciati dagli schizzi;

Prima di saldare, osservare attentamente l'area di saldatura e l'ambiente circostante (dove possono cadere gli schizzi) per verificare la presenza di materiali infiammabili ed esplosivi e non saldare se la situazione non è chiara;

③ Dopo il lavoro, controllare attentamente il luogo di lavoro e l'ambiente circostante per verificare che non vi siano fiamme residue e uscire solo dopo aver accertato la sicurezza.

(3) Prevenire il rischio di gas e fumi nocivi.

I comuni gas nocivi durante la produzione di CO2 La saldatura a gas schermato comprende la saldatura a CO2, CO, NO2ecc. Quando si utilizzano fili animati, vengono emessi più fumi e la loro composizione è più complessa. L'inalazione prolungata può portare a malattie professionali come la pneumoconiosi e l'avvelenamento da manganese. Pertanto, è necessario adottare le seguenti misure di protezione:

① I saldatori devono migliorare la consapevolezza della protezione personale e indossare maschere antipolvere;

② Durante il lavoro, i saldatori devono trovarsi in posizione "sopravento" per ridurre l'invasione di gas nocivi;

③ Rafforzare le misure di ventilazione e rimozione delle polveri.

(4) Uso sicuro della CO2 bombole di gas

Quando si esegue la misurazione della CO2 Per la saldatura a gas schermato, è necessario attenersi alle normative pertinenti per la supervisione della sicurezza delle bombole di gas, soprattutto per quanto riguarda i seguenti aspetti:

① CO2 Le bombole di gas devono essere ispezionate e recare il marchio del fabbricante della bombola e il timbro d'acciaio di ispezione sul collo della bombola deve indicare che la bombola rientra nel periodo consentito;

② È meglio utilizzare un telaio quando si solleva la CO2 bombole di gas per evitare che cadano dall'alto;

③ CO2 Le bombole di gas devono essere utilizzate in posizione verticale e devono essere posizionate in modo da evitare che cadano e provochino lesioni;

④ CO2 Le bombole di gas devono essere dotate di parasole per evitare l'esposizione al sole;

⑤ Il gas in CO2 Le bombole di gas non devono essere esaurite e la pressione residua non deve essere inferiore a 1MPa.

III. Saldatura ad arco di argon

L'argon è un gas inerte, che non reagisce chimicamente con metalli non si scioglie nei metalli liquidi, evitando così efficacemente gli effetti nocivi dell'aria sul bagno di fusione.

La saldatura ad arco di argon utilizza l'argon come gas protettivo, che la rende adatta alla saldatura di vari acciai legati, metalli non ferrosi facilmente ossidabili e metalli rari come zirconio, tantalio e molibdeno. Poiché l'arco brucia in un flusso d'aria compressa, il calore è concentrato, il bagno fuso è piccolo, la velocità di saldatura è rapida, la zona termicamente colpita è stretta e la deformazione del pezzo dopo la saldatura è ridotta.

La saldatura ad arco di argon può essere utilizzata per quasi tutti i metalli e le leghe. Attualmente, viene utilizzata principalmente per la saldatura di alluminio, magnesio, titanio e relative leghe, acciai debolmente legati, acciai resistenti al calore, acciai inossidabili, ecc. È più difficile saldare metalli con basso punto di fusione e facile evaporazione (come piombo, stagno, zinco). A causa del costo elevato dell'argon, l'attrezzatura e il sistema di controllo per la saldatura ad arco di argon sono relativamente complessi e, per evitare che il flusso di gas protettivo venga interrotto, la saldatura ad arco di argon può essere eseguita solo in ambienti chiusi.

L'argon per la saldatura viene generalmente trasportato in bombole d'acciaio, dipinte di grigio con la scritta "Argon puro" in verde scuro all'esterno. La presenza di ossigeno, azoto, anidride carbonica o umidità nell'argon può ridurne l'effetto protettivo e causare difetti come inclusioni di scorie e pori di gas. Pertanto, per la saldatura di alluminio, magnesio e loro leghe, la purezza dell'argon non deve essere inferiore a 99,9% (frazione di massa); per la saldatura di acciaio inossidabile, acciaio resistente al calore, rame e loro leghe, la purezza dell'argon non deve essere inferiore a 99,7% (frazione di massa).

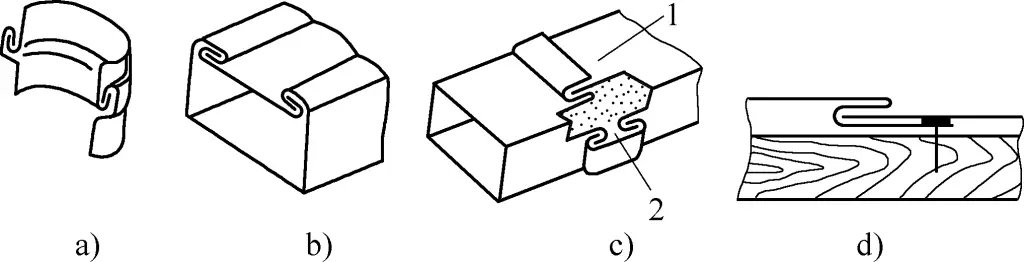

La saldatura ad arco di argon si divide in due tipi: saldatura ad arco di argon con elettrodo consumabile e saldatura ad arco di argon con elettrodo di tungsteno (vedere Figura 35).

a) Saldatura ad arco con elettrodo consumabile ad argon

b) Saldatura ad arco con elettrodo di tungsteno e argon

a) Nella figura:

1-Filo di saldatura

Punta a 2 contatti

3 ugelli

Tubo a 4 ingressi

Flusso a 5 argoni

6-Archi

7-Materiale di base

Rullo di alimentazione a 8 fili

b) Nella figura:

1-Elettrodo di tungsteno

Punta a 2 contatti

3 ugelli

Tubo a 4 ingressi

Flusso a 5 argoni

6-Archi

7-Materiale di base

8-Filo di riempimento

La saldatura ad arco ad argon con elettrodo consumabile utilizza un filo metallico consumabile come elettrodo, che funge anche da materiale d'apporto durante la saldatura. Può essere suddivisa in automatica e semiautomatica. Nella saldatura semiautomatica, il saldatore aziona manualmente la torcia (pistola di saldatura). La saldatura ad arco di argon con elettrodo consumabile consente di utilizzare correnti più elevate ed è adatta alla saldatura di pezzi più spessi.

La saldatura ad arco con elettrodo di tungsteno e argon utilizza come elettrodo il tungsteno o una lega di tungsteno. Durante la saldatura, si genera un arco tra l'elettrodo di tungsteno e il pezzo da saldare. Poiché l'elettrodo di tungsteno non si scioglie, si parla anche di saldatura ad arco di argon con elettrodo non consumabile. La saldatura ad arco con elettrodo di tungsteno richiede un filo di apporto aggiuntivo da fondere nel bagno di saldatura. Grazie all'elevato punto di fusione della barra di tungsteno utilizzata come elettrodo e al lento consumo dell'elettrodo di tungsteno, è facile da meccanizzare. Tuttavia, la capacità di trasporto di corrente dell'elettrodo di tungsteno è limitata, quindi è adatto solo per la saldatura di pezzi sottili.

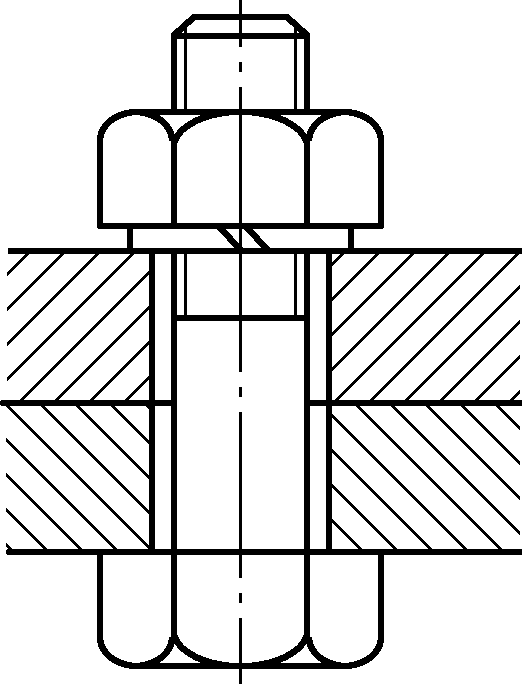

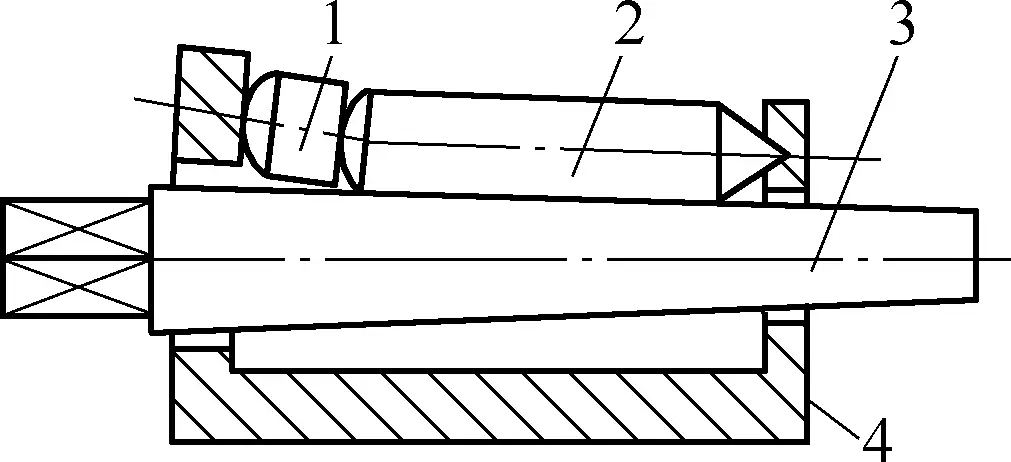

La saldatura ad arco con elettrodo di tungsteno può essere suddivisa in automatica e manuale. La Figura 36 mostra un diagramma schematico della composizione dell'attrezzatura per la saldatura ad arco con elettrodo di tungsteno ad argon manuale. L'apparecchiatura può essere suddivisa in sistema di alimentazione della saldatura, sistema di controllo, sistema di alimentazione del gas e torcia.

Lo spessore delle lamiere saldate con elettrodo di tungsteno ad arco di argon è preferibilmente inferiore a 3 mm dal punto di vista della produttività. Per alcuni componenti importanti a parete spessa (come recipienti a pressione e condutture), la saldatura ad arco di argon viene spesso utilizzata per la passata di radice per garantire la qualità della saldatura di radice durante la saldatura a piena posizione e la saldatura a gap stretto.

I diversi materiali metallici richiedono diversi tipi e polarità di corrente quando si esegue la saldatura ad arco con elettrodo di tungsteno ad argon. Per l'alluminio, il magnesio e le loro leghe si utilizza generalmente la corrente alternata, mentre per gli altri metalli si utilizza la corrente continua con collegamento positivo.

La saldatura ad arco con elettrodo di tungsteno ad argon in corrente continua utilizza corrente continua senza cambi di polarità, ottenendo un arco molto stabile. Tuttavia, presenta polarità positive e negative. Quando il pezzo da saldare è collegato al terminale positivo dell'alimentatore e l'elettrodo di tungsteno al terminale negativo, si parla di metodo di collegamento positivo; il metodo inverso è chiamato metodo di collegamento inverso.

Utilizzando il metodo di connessione positivo a corrente continua, l'elettrodo di tungsteno brucia poco e l'arco è relativamente stabile, ma non è in grado di rimuovere il film di ossido sulla superficie metallica. Ad eccezione delle leghe di alluminio e magnesio, le altre superfici metalliche non presentano problemi di film di ossido ad alto punto di fusione, pertanto questo metodo di connessione viene generalmente utilizzato per la saldatura di altri metalli. Il metodo di collegamento inverso a corrente continua è raramente utilizzato nella produzione reale.

La polarità della corrente di saldatura ad arco di argon con elettrodo di tungsteno a corrente alternata cambia periodicamente, equivalendo a una semionda di connessione positiva in corrente continua e a una semionda di connessione inversa in corrente continua in ogni ciclo. Durante la semionda di connessione positiva, l'elettrodo di tungsteno può emettere un numero sufficiente di elettroni senza surriscaldarsi, a vantaggio della stabilità dell'arco; durante la semionda di connessione inversa, il film di ossido generato sulla superficie del pezzo può essere facilmente rimosso, ottenendo una saldatura brillante ed esteticamente gradevole con una buona formazione.

In questo modo, si tiene conto contemporaneamente dell'effetto di pulizia catodica e dei vantaggi di una bassa bruciatura dell'elettrodo di tungsteno e di una buona stabilità dell'arco. La saldatura ad arco ad argon in corrente alternata viene generalmente scelta per i metalli ad alta reattività, come l'alluminio, il magnesio e le loro leghe, nonché il bronzo di alluminio.

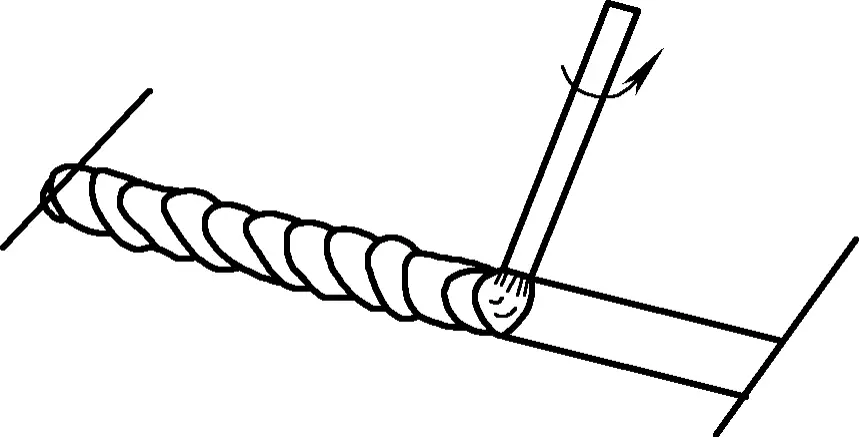

Quando si salda con elettrodo di tungsteno ad arco di argon, è necessario mantenere la corretta posizione relativa tra la torcia, il filo di apporto e il pezzo da saldare (vedere Figura 37). La distanza tra l'estremità dell'ugello della torcia e il pezzo in lavorazione deve essere controllata tra 8-14 mm. Maggiore è la distanza, peggiore è l'effetto di schermatura del gas, ma se la distanza è troppo ravvicinata, la visione del saldatore ne risente e l'elettrodo di tungsteno può facilmente entrare in contatto con il bagno di saldatura e provocare un cortocircuito, con conseguenti inclusioni di tungsteno.

a) Saldatura ad arco di argon di testa

b) Saldatura ad arco di argon ad angolo

c) Saldatura automatica ad arco di argon a testa piana

d) Saldatura automatica ad arco di argon con cordone circonferenziale

La saldatura a cordone diritto utilizza solitamente il metodo di saldatura a sinistra. L'angolo tra il filo d'apporto e il pezzo da saldare non deve essere troppo ampio, per non disturbare la stabilità dell'arco e del flusso di gas. Nella saldatura ad arco manuale con elettrodo di tungsteno ad argon, il filo di apporto può essere alimentato in modo intermittente o continuo, ma è essenziale evitare che il filo di apporto entri in contatto con l'elettrodo di tungsteno ad alta temperatura per evitare contaminazioni, bruciature e danni alla stabilità dell'arco.

Inoltre, quando si alimenta il filo in modo intermittente, è necessario evitare che l'estremità del filo di apporto esca dalla zona di protezione del gas e si ossidi. Quando si utilizza la saldatura automatica ad arco di argon con elettrodo di tungsteno con giuntura circonferenziale, la torcia deve essere spostata dall'asse del pezzo in direzione opposta a quella di rotazione per facilitare l'alimentazione del filo e garantire una buona formazione della saldatura.

Il filo per la saldatura ad arco di argon viene solitamente scelto in base alla composizione chimica del materiale di base e alle proprietà meccaniche della saldatura. Talvolta si possono utilizzare strisce del materiale di base come filo di apporto per la saldatura ad arco di argon con elettrodo di tungsteno manuale.

Per i materiali metallici comunemente utilizzati, il filo di saldatura consigliato per la saldatura ad arco di argon è riportato nella Tabella 9.

IV. Selezione dei metodi di saldatura per i materiali metallici comunemente utilizzati

I processi di saldatura possono essere suddivisi in tre categorie principali in base alle loro caratteristiche tecnologiche e allo stato del metallo di base: saldatura per fusione, saldatura a pressione e brasatura.

La saldatura per fusione è un metodo che utilizza un riscaldamento locale per riscaldare la giunzione dei pezzi allo stato fuso, consentendo la fusione e l'incollaggio dopo il raffreddamento. Include principalmente la saldatura ad arco, la saldatura a gas, la saldatura ad arco al plasma, la saldatura a fascio elettronico, ecc.

La saldatura a pressione prevede l'applicazione di una certa pressione sulle superfici di giunzione di due pezzi, riscaldati o meno, per promuovere l'adesione atomica e ottenere una forte connessione tra i pezzi. Include principalmente la saldatura a resistenza, saldatura a frizione, saldatura ad alta frequenza, ecc.

La brasatura prevede il riscaldamento sia del metallo d'apporto, che ha un punto di fusione inferiore a quello dei pezzi, sia dei pezzi stessi, provocando la fusione del metallo d'apporto (mentre i pezzi non fondono). Il metallo d'apporto liquido bagna i pezzi e riempie lo spazio del giunto, ottenendo un legame allo stato solido tra i metalli saldati al momento del raffreddamento. Si tratta principalmente di saldatura, brasatura del rame, ecc.

In base all'attuale livello di tecnologia di saldatura, la maggior parte dei materiali metallici utilizzati nell'industria è saldabile, anche se la facilità di saldatura varia. I metodi di saldatura raccomandati per i materiali metallici comunemente utilizzati possono essere selezionati facendo riferimento alla Tabella 10.

Tabella 10 Metodi di saldatura raccomandati per i materiali metallici di uso comune

Metalli e leghe | Metodi di saldatura | |||||||||||||