I. Conoscenza di base del processo

1. Panoramica degli strumenti di misura e della misurazione

Gli strumenti utilizzati per misurare le dimensioni e le forme delle superfici lavorate sono chiamati strumenti di misura. Durante il processo di lavorazione, l'accuratezza dimensionale e la precisione geometrica dei pezzi possono essere controllate solo attraverso la misurazione. Pertanto, per garantire che i componenti o i prodotti soddisfino i requisiti del disegno, è necessario utilizzare strumenti di misura per il lavoro di misurazione.

L'essenza della misurazione è il processo di confronto tra una grandezza standard (unità di riferimento) e una determinata grandezza misurata. Le unità di riferimento più comuni per la misurazione sono riportate nella Tabella 1. L'unità di lunghezza imperiale comunemente utilizzata è il pollice, 1 pollice = 25,4 mm. Altre unità di lunghezza imperiali sono i piedi e gli ottavi, con le seguenti relazioni di conversione:

1 piede = 12 pollici

1 pollice = 8 ottavi

Tabella 1 Unità di riferimento di misura comuni

| Nomi comuni delle unità | Simbolo dell'unità | Unità di riferimento per il confronto |

| Contatore | m | Unità di riferimento |

| Decimetro | dm | 0.1m |

| Centimetro | cm | 0.01m |

| Millimetro | mm | 0.001m |

| Micron (chiamato anche mil o thou) | - | 0.00001m |

| Micrometro | μm | 0.000001m |

2. Tipi, specifiche e principi di misura degli strumenti di misura più comuni

(1) Strumenti di misura semplici

1) Righello in acciaio

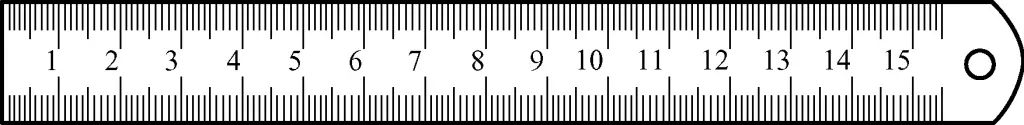

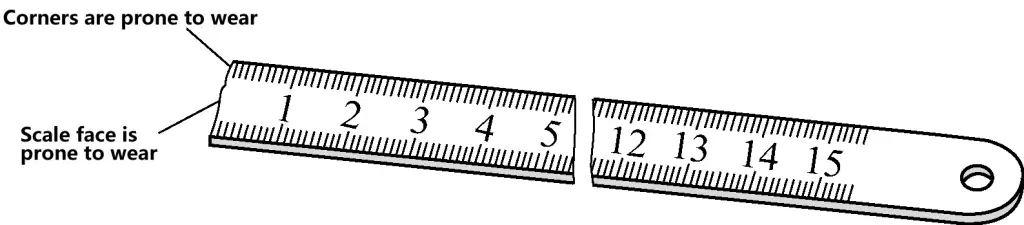

La Figura 1 mostra la vista esterna di un comune righello in acciaio, con un valore di lettura minimo di 1 mm. Le letture inferiori a 1 mm possono essere solo stimate. I righelli in acciaio sono classificati in base all'intervallo di lunghezza di misurazione, con specifiche comuni che includono 150 mm, 300 mm, 500 mm e 1000 mm.

2) Righello a lama di coltello

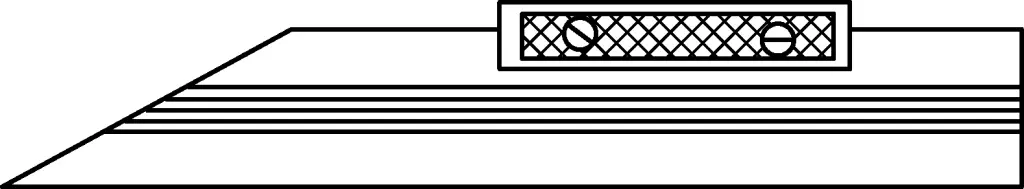

Come illustrato nella Figura 2, il righello a lama è uno strumento di misura utilizzato per misurare la rettilineità e la planarità delle superfici dei pezzi. Viene classificato in base alla lunghezza del bordo della lama, con specifiche comuni che includono 75 mm, 125 mm, 175 mm, ecc.

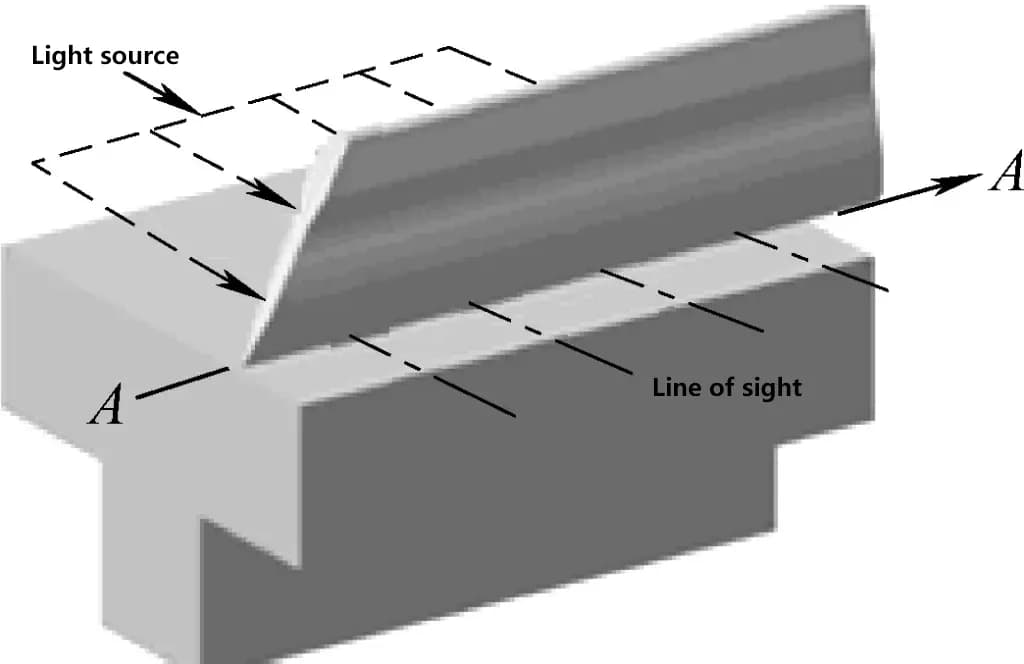

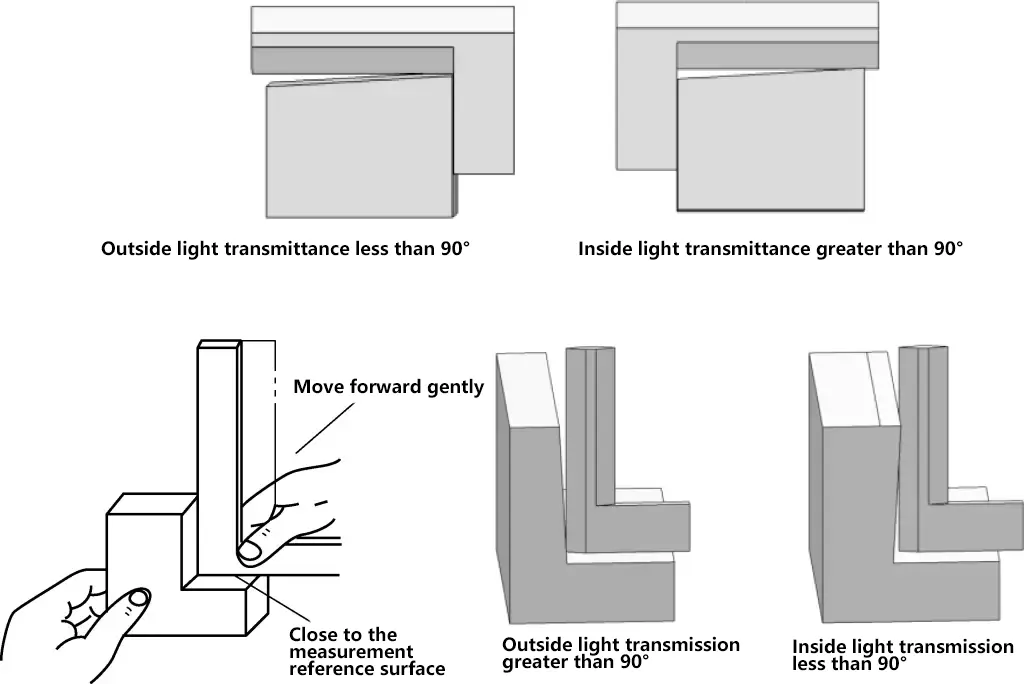

Come illustrato nella Figura 3, il principio di misurazione del righello a lama è il seguente: posizionare delicatamente il bordo della lama del righello a lama sulla superficie da misurare e valutare la deviazione della rettilineità attraverso il metodo della trasmissione della luce. Durante l'ispezione, se si vede una linea di luce uniforme e debole, significa che la superficie del pezzo è diritta nella direzione misurata.

3) Prova con il quadrato

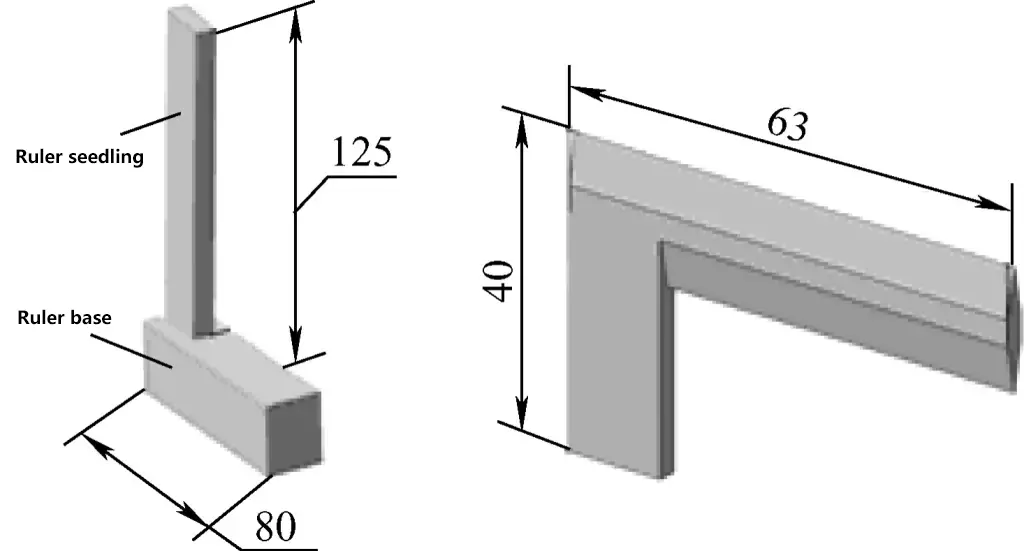

La squadra di prova è uno strumento utilizzato per misurare la perpendicolarità delle superfici interne ed esterne dei pezzi. Come illustrato nella Figura 4, le specifiche comuni includono 63mm×40mm, 125mm×80mm e alcune altre.

Come illustrato nella Figura 5, il principio di misurazione del quadrato di prova è il seguente: quando si misura la perpendicolarità degli angoli retti interni ed esterni con il metodo del divario di luce, l'operatore deve trovarsi di fronte alla sorgente luminosa, premere con forza la base del quadrato contro la superficie di riferimento per la misurazione e quindi muovere delicatamente il quadrato di prova. L'errore di perpendicolarità tra la superficie misurata e quella di riferimento viene valutato con il metodo della trasmissione della luce.

4) Spessimetro

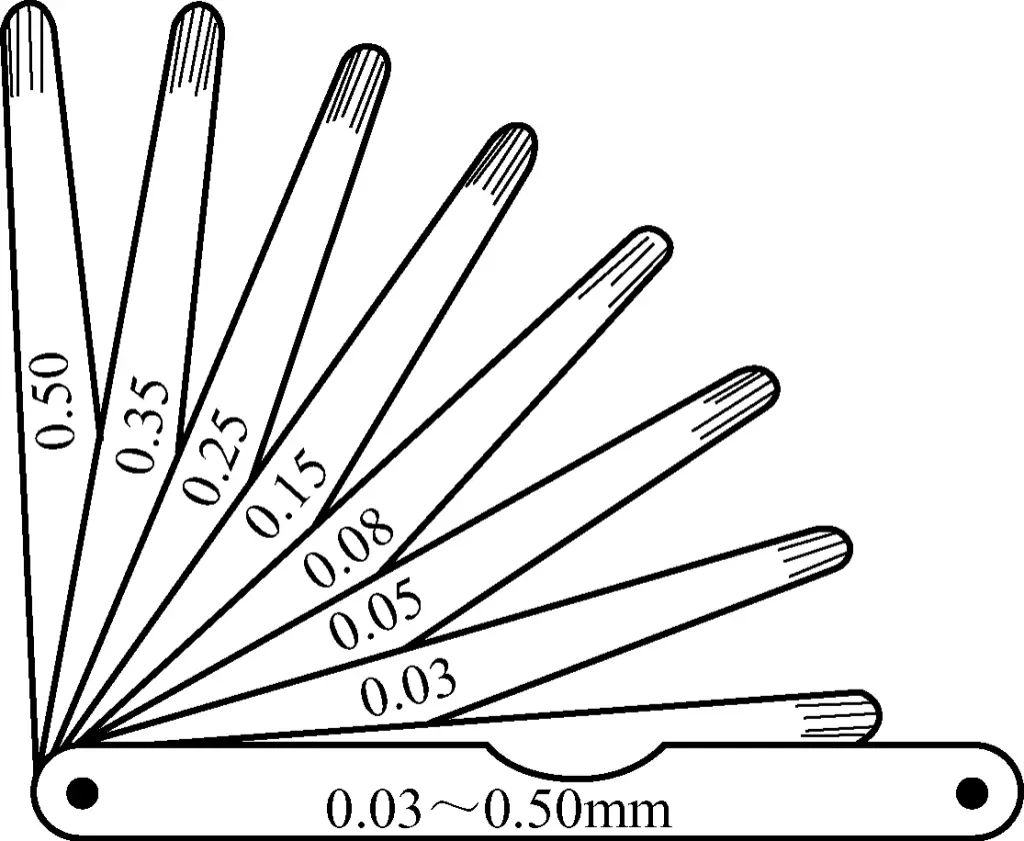

Lo spessimetro consiste in una serie di sottili lame d'acciaio di diverso spessore, spesso utilizzate per misurare lo spazio tra due superfici a contatto. Lo spessimetro mostrato nella Figura 6 va da 0,03 a 0,5 mm. Dopo aver stimato inizialmente la dimensione dello spazio, si combinano le lame dello spessimetro appropriate per l'uso.

(2) Strumenti di misura Vernier

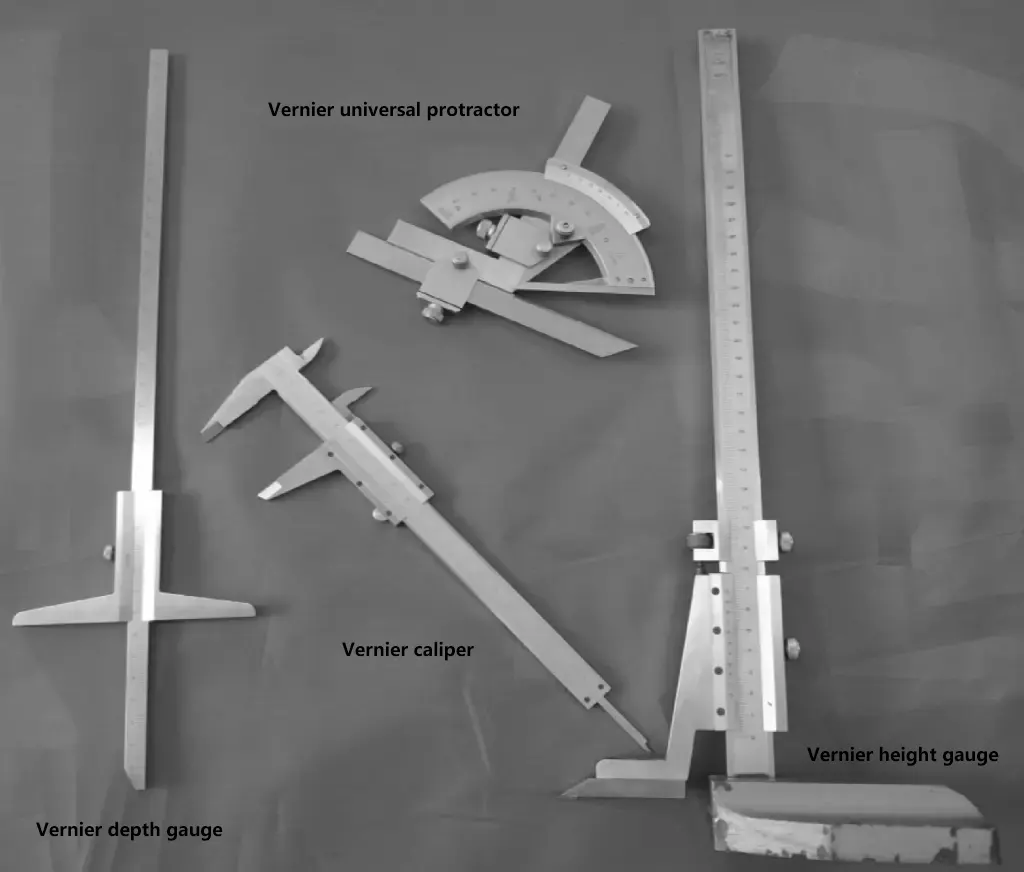

Gli strumenti di misura a corsoio sono strumenti di misura di media precisione. Come illustrato nella Figura 7, la struttura, il principio della scala e il metodo di lettura degli strumenti a corsoio sono sostanzialmente gli stessi. Di solito comprendono calibri a corsoio, profondimetri a corsoio, misuratori di altezza a corsoio e goniometri a corsoio.

1) Calibro a corsoio

① Tipi di calibri a corsoio

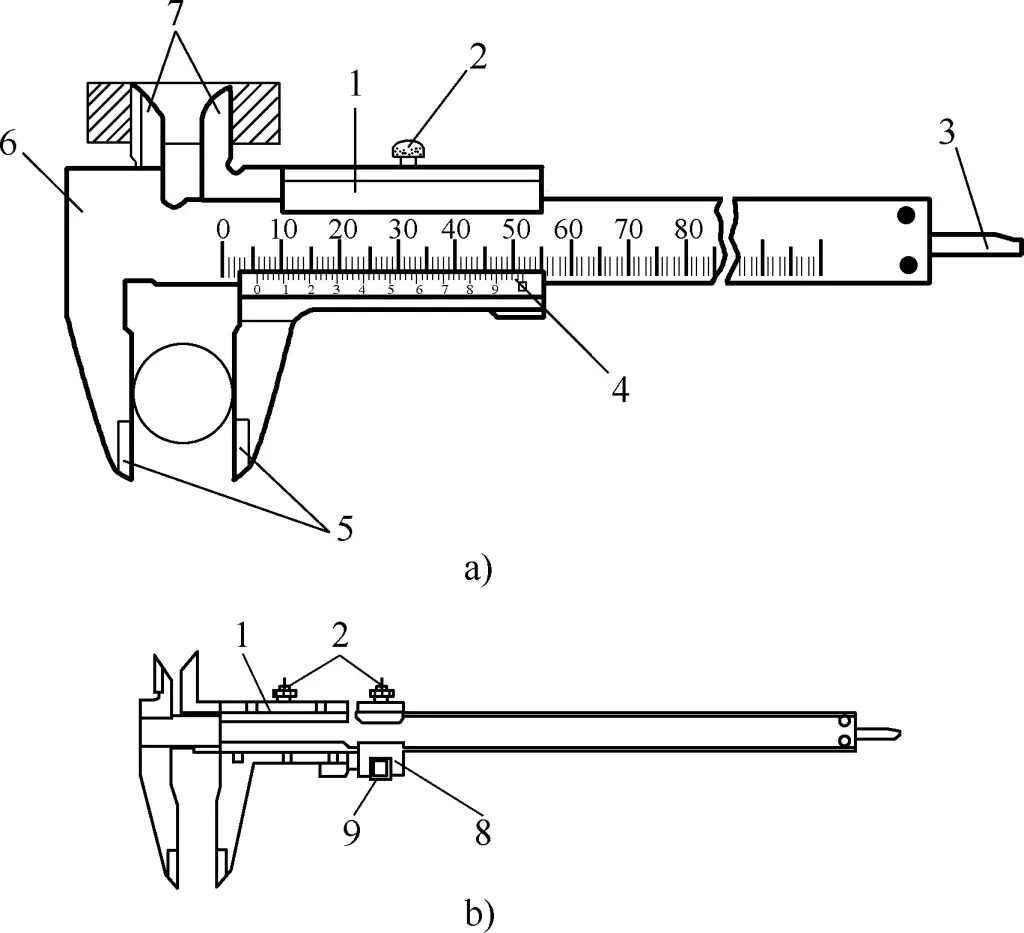

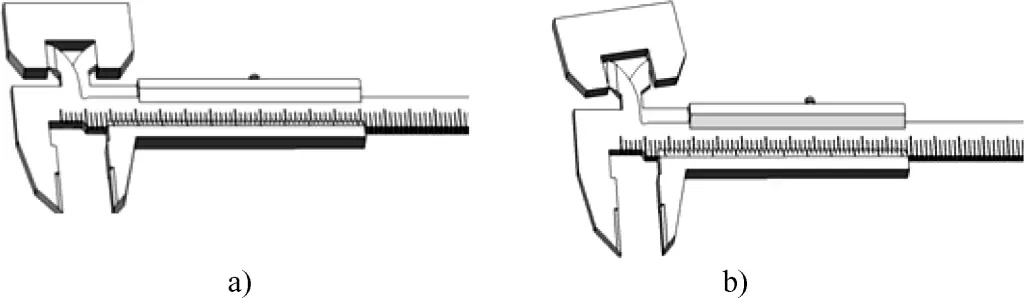

La precisione di misura dei calibri a corsoio può raggiungere 0,02 mm (il valore minimo di lettura è 0,02 mm) e può misurare direttamente il diametro esterno, il diametro del foro, la lunghezza, la larghezza, la profondità e la distanza del foro dei pezzi. La Figura 8a mostra l'aspetto e la struttura di un comune calibro a corsoio. La Figura 8b mostra l'aspetto e la struttura di un calibro con dispositivo di regolazione fine.

a) Aspetto e struttura di un comune calibro a corsoio

b) Aspetto e struttura di un calibro con dispositivo di regolazione fine

1 Telaio

2-Vite di bloccaggio

Asta a 3 profondità

Scala a 4 vertigini

5-Ganasce di misura esterne

6-Scala principale

7-Ganasce di misura interne

8-Dispositivo di regolazione fine

9-Rotella di regolazione della distanza

La differenza tra i due: In un comune calibro a corsoio, dopo aver allentato la vite di bloccaggio sul telaio, quest'ultimo fa scorrere la scala a corsoio lungo la scala principale. Quando la superficie di misura delle ganasce entra in contatto con la superficie misurata del pezzo, la pressione di contatto è controllata dalla forza di spinta della mano destra e viene letta la misura misurata. Nel caso di un calibro a corsoio con dispositivo di regolazione fine, è necessario allentare le viti di bloccaggio del telaio e del dispositivo di regolazione fine affinché il telaio possa azionare il movimento della scala a corsoio.

Dopo che la superficie di misurazione delle ganasce è entrata in contatto con la superficie misurata del pezzo, è possibile stringere prima la vite di bloccaggio del dispositivo di regolazione fine, quindi ruotare la rotella di regolazione del gioco del dispositivo di regolazione fine per far sì che le ganasce di misurazione entrino in contatto più stretto con la superficie misurata. Infine, stringere la vite sul telaio per ottenere un risultato di misura più preciso.

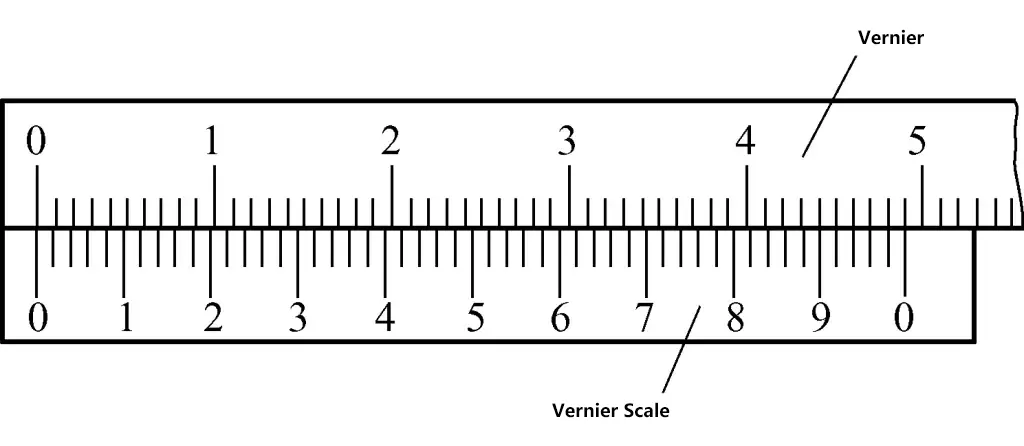

② Principio di scala del calibro a corsoio con precisione di 0,02 mm

Come mostrato nella Figura 9, ogni piccola divisione sulla scala principale corrisponde a 1 mm. Quando le due ganasce sono combinate, 50 divisioni sulla scala del nonio corrispondono esattamente a 49 mm sulla scala principale. Pertanto, l'intervallo di ciascuna divisione sulla scala del nonio = 49 mm/50 = 0,98 mm. La differenza tra l'intervallo di ogni divisione sulla scala principale e la scala del nonio è (1-0,98)mm = 0,02 mm.

③ Metodo di lettura per calibro a corsoio con precisione di 0,02 mm

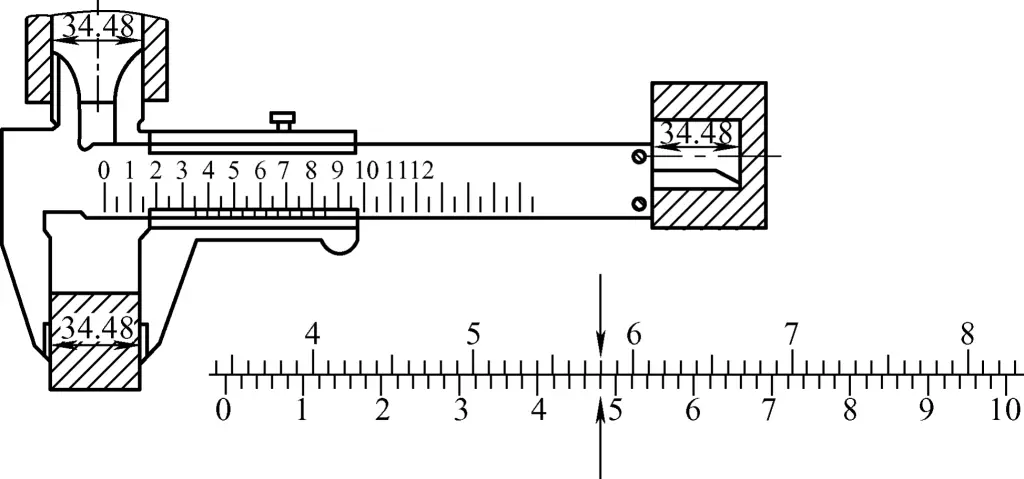

Nella Figura 10, la linea di zero della scala del nonio è compresa tra 34 e 35 mm e la 24a linea di divisione della scala del nonio si allinea con una linea della scala principale. Pertanto, la parte intera della dimensione misurata è 34 mm e la parte decimale è 24 × 0,02 mm = 0,48 mm. La dimensione misurata è (34 + 0,48)mm = 34,48 mm.

Da quanto detto sopra, i passaggi per la lettura di una misura con calibro a corsoio sono i seguenti:

- Determinare il valore intero, ovvero il numero millimetrico intero prima della linea di zero della scala del nonio, come 34 mm nell'esempio precedente.

- Osservando, giudicare se il valore decimale è superiore a 0,5 mm. Se si ritiene che il valore decimale sia superiore a 0,5 mm, osservare la linea allineata dopo il segno "5" sulla scala del verniero; se si ritiene che il valore decimale sia inferiore a 0,5 mm, osservare la linea allineata prima del segno "5" sulla scala del verniero. Come nell'esempio precedente, la quarta divisione dopo il contrassegno "4" sulla scala del nonio si allinea perfettamente con una linea sulla scala principale, quindi il valore decimale è 0,48 mm.

- Il risultato finale della misurazione è: valore millimetrico intero + valore decimale = 34,48 mm.

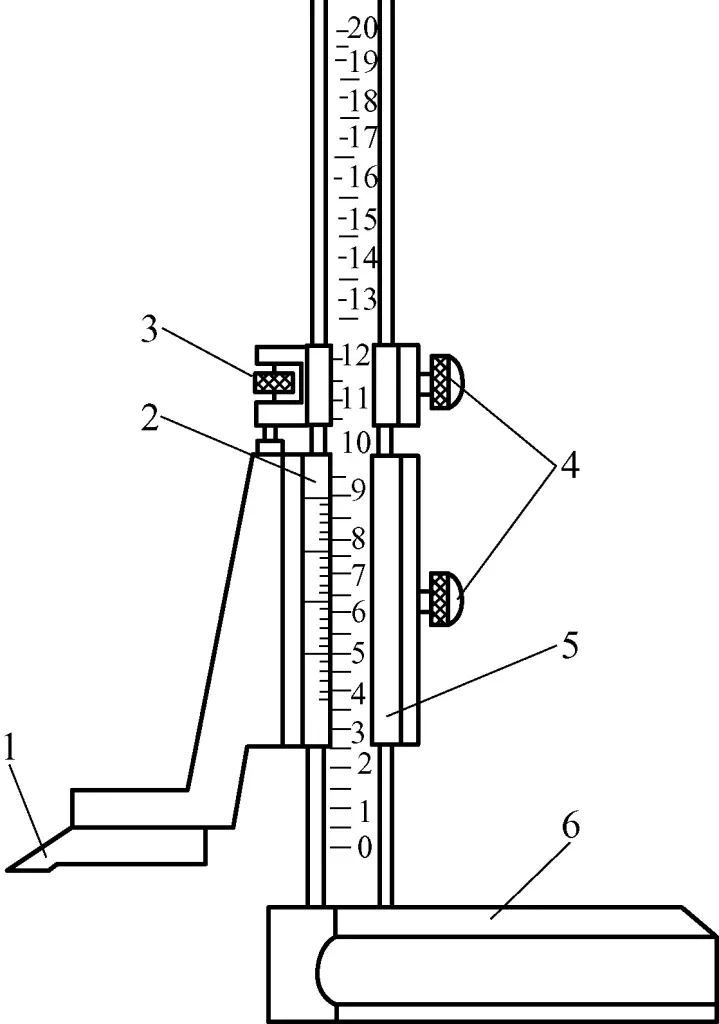

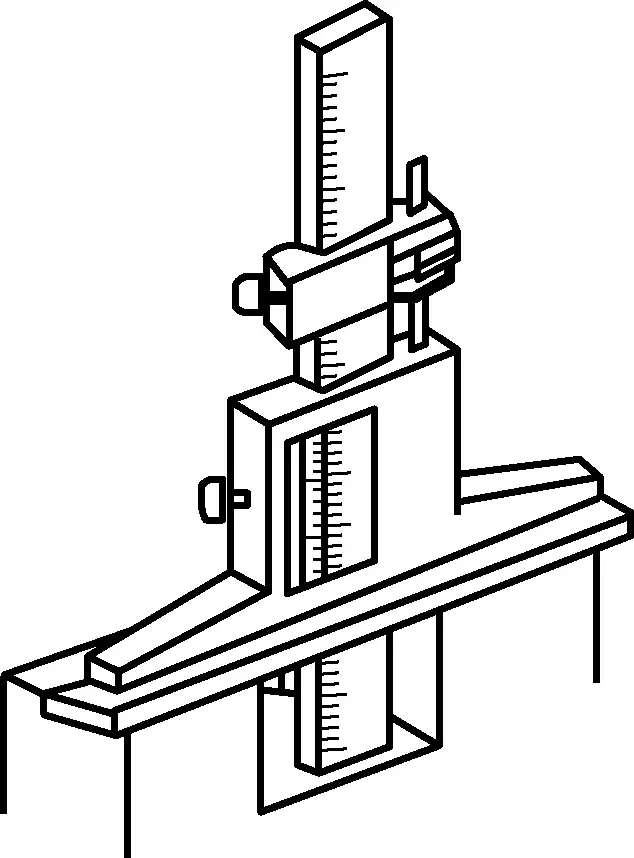

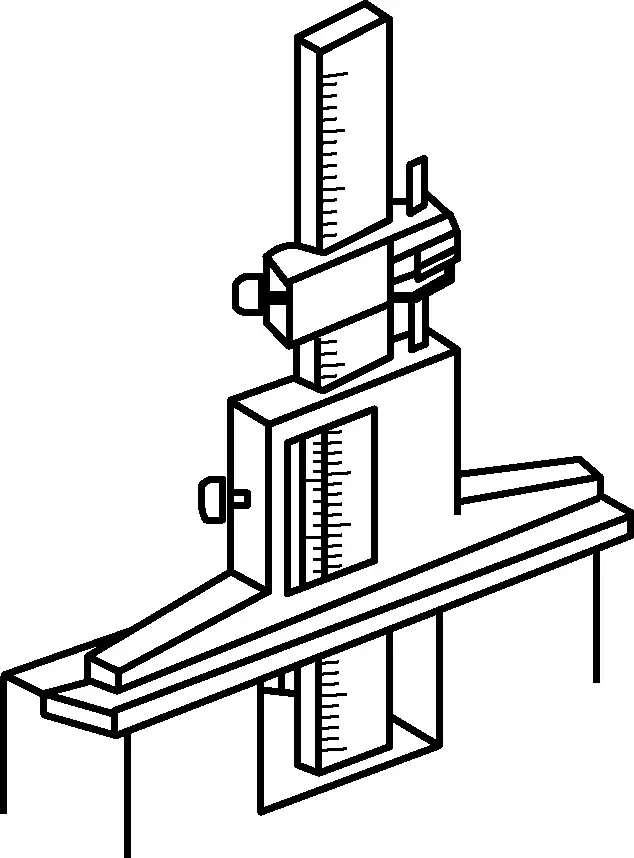

2) Misuratore di altezza Vernier

La Figura 11 mostra la struttura di un misuratore di altezza a corsoio e la Figura 12 mostra l'uso di un misuratore di altezza a corsoio per controllare la dimensione verticale di un pezzo lavorato. In base alle diverse altezze di misurazione, vengono solitamente suddivisi in vari tipi, come 200 mm, 300 mm, ecc. Il principio della scala e il metodo di lettura del calibro a corsoio sono gli stessi del calibro a corsoio.

1-Ganascia di misura (scriba)

Scala a 2 vertigini

3-Vite di regolazione fine

4-Vite di bloccaggio

Telaio 5

Base 6

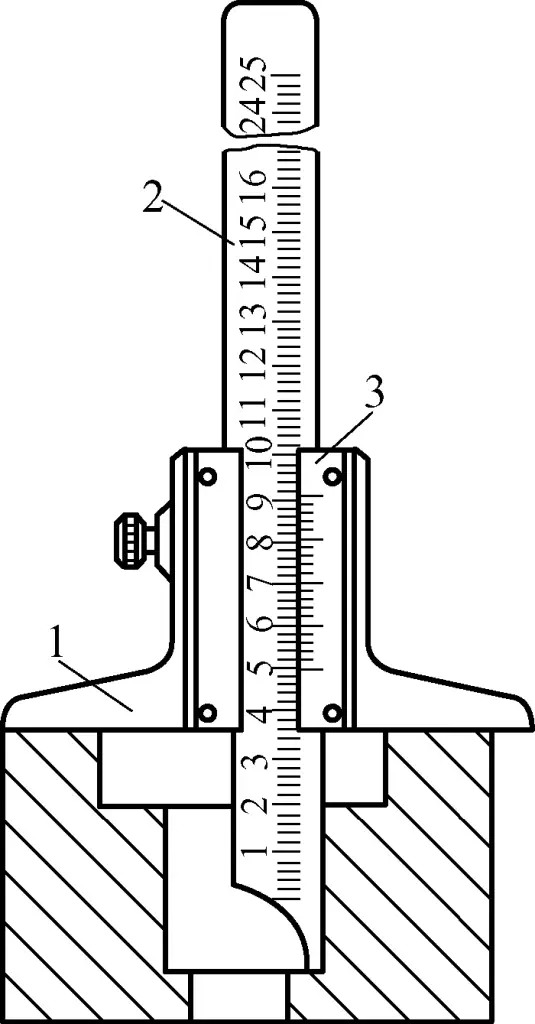

3) Misuratore di profondità Vernier

Come illustrato nella Figura 13, il calibro di profondità a corsoio viene utilizzato per misurare la profondità delle superfici lavorate. Il principio della scala e il metodo di lettura sono gli stessi del calibro a corsoio. In base alle diverse profondità di misura, vengono solitamente suddivisi in vari tipi, come 200 mm, 300 mm, ecc. Come mostrato nella Figura 14, quando si misura la profondità con un calibro a corsoio, la sua superficie di base deve essere a stretto contatto con la superficie superiore lavorata del pezzo.

1-Base

2-Raggio principale

Scala a 3 vertigini

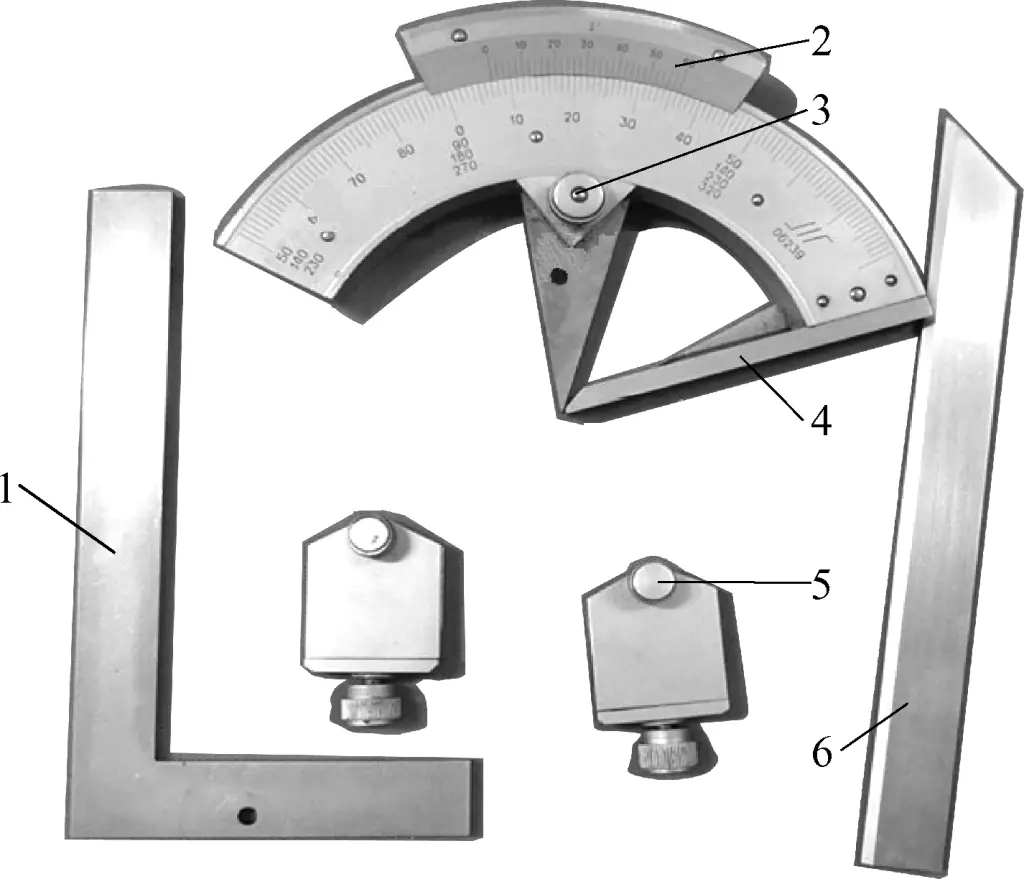

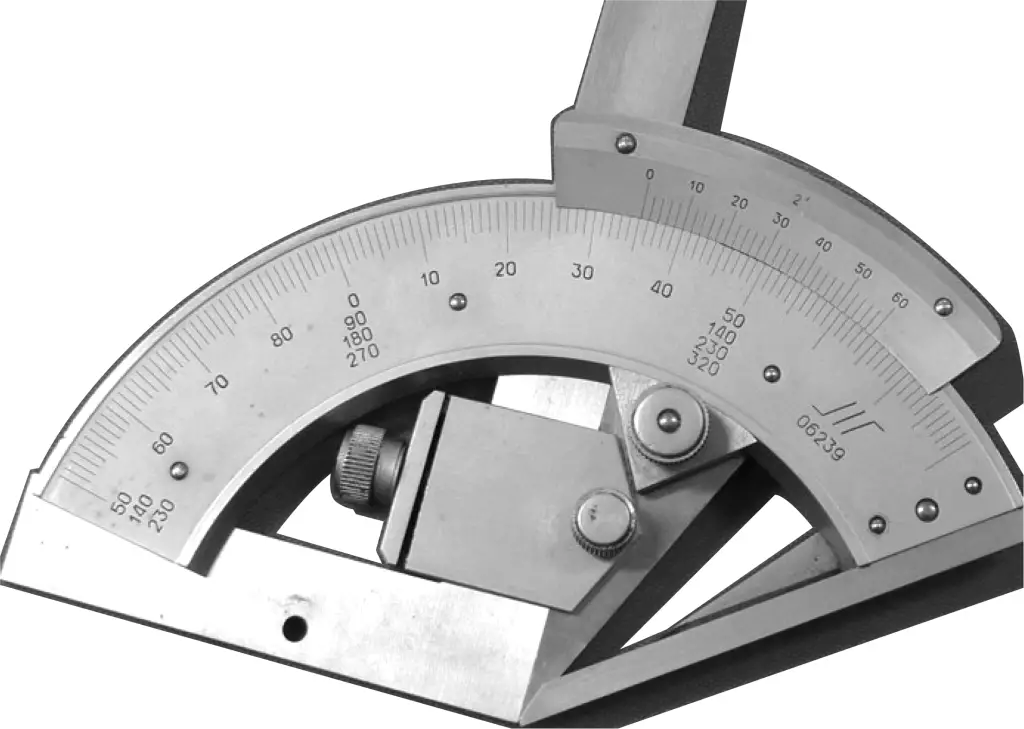

4) Goniometro a corsoio

L'aspetto e la struttura di un goniometro a corsoio sono illustrati nella Figura 15. È un tipo di strumento di misura a corsoio utilizzato per misurare gli angoli interni ed esterni dei pezzi, con un campo di misura compreso tra 0 e 320°. In base alla precisione di misurazione, può essere suddiviso in due tipi: 2′ e 5′.

1-Lama del trattore

Scala a 2 vertigini

3-Vite di bloccaggio

4-Bordo di riferimento

5 morsetti

6-Bordo rettilineo

① Principio di scala del goniometro con precisione di 2′

Ogni divisione sulla scala principale del goniometro a corsoio corrisponde a 1°. Sulla scala del calibro a corsoio ci sono 30 divisioni, per un angolo totale di 29°. Pertanto, la differenza in gradi tra ogni divisione delle due scale è di

1°-29°/30=1°/30=2′

② Metodo di lettura per il goniometro a corsoio

Valore di lettura = Numero intero indicato dalla posizione di zero della scala del nonio sulla scala principale + Numero di divisioni allineate tra il nonio e la scala principale × Valore di precisione

Un esempio di misura reale è mostrato nella Figura 16, con un valore di lettura di 215°10′.

(3) Micrometro

I micrometri sono strumenti di misura di precisione che utilizzano il principio della trasmissione a vite. La loro precisione di misura è di 0,01 mm. I tipi di micrometri comprendono micrometri esterni, interni, filettati, ecc. Sebbene questi micrometri presentino differenze strutturali, i loro principi di misura sono fondamentalmente gli stessi.

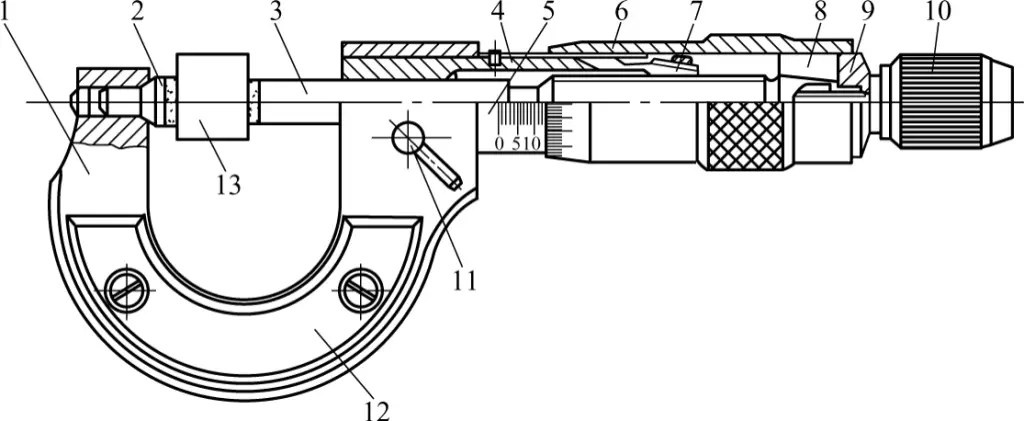

1) Struttura di un micrometro

La struttura dei micrometri è generalmente simile. I micrometri esterni comunemente utilizzati sono impiegati per misurare o ispezionare il diametro esterno, lo spessore della spalla e lo spessore della piastra o della parete dei pezzi (i micrometri per la misurazione dello spessore della parete dei fori hanno superfici di misura sferiche). Un micrometro è costituito da un telaio, una testa di misura, un dispositivo di forza di misura e un dispositivo di bloccaggio.

La Figura 17 mostra un micrometro esterno con un campo di misura da 0 a 25 mm. Un'estremità del telaio 1 è dotata di un'incudine fissa 2, mentre l'altra estremità è dotata di una testa di misura. Le superfici di misura dell'incudine fissa e del mandrino sono intarsiate in lega dura per migliorare la durata delle superfici di misura. Entrambi i lati del telaio sono coperti da piastre di isolamento termico 12. Quando si utilizza il micrometro, tenerlo sulle piastre di isolamento termico per evitare che il calore corporeo influisca sulla precisione di misurazione del micrometro.

1 Telaio

2-Incudine fissa

3 mandrini

Manicotto a 4 filetti

A 5 maniche

6-Thimble

7-Dado di regolazione

A 8 giunti

9-Lavatrice

10-Dispositivo di misura della forza

11-Vite di bloccaggio

12-Lastra di isolamento termico

13-Parte misurata

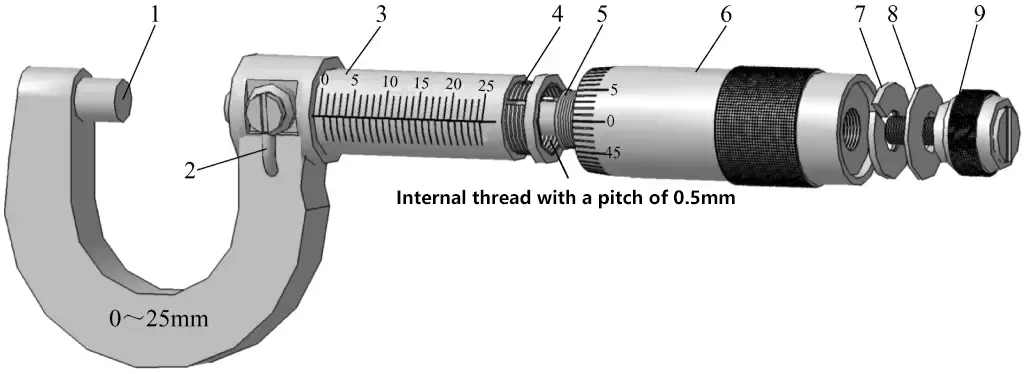

2) Principio di misura del micrometro

Il principio di misura di un micrometro è mostrato nella Figura 18.

1-Incudine fissa

2-Vite di bloccaggio

A 3 maniche

Manicotto a 4 filetti

5 mandrini (con passo di 0,5 mm)

6-Thimble

7-Bussola di espansione

8-Rondella

9-Dispositivo di regolazione della distanza

Il manicotto graduato è fissato sul manicotto filettato (con una vite di bloccaggio) e il manicotto filettato è strettamente integrato nel telaio. La sua superficie cilindrica esterna è graduata. Ogni piccola divisione al di sopra e al di sotto della linea centrale è di 1 mm e sono sfalsate l'una dall'altra di mezza divisione.

Il ditale (manicotto mobile) è collegato al mandrino tramite un foro conico e un manicotto di espansione e la sua estremità è divisa in 50 divisioni. Il mandrino è dotato di una filettatura di precisione con passo di 0,5 mm, che si ingrana con la filettatura interna del manicotto filettato.

In altre parole, quando il ditale ruota di un giro completo, il mandrino si sposta di 0,5 mm. Pertanto, quando il ditale ruota di una divisione in senso orario o antiorario, il mandrino si sposta in avanti o indietro di 0,5 mm/50 = 0,01 mm. Da ciò si evince che la precisione di produzione di un micrometro è determinata principalmente dalla precisione del mandrino.

③ L'estremità posteriore del micrometro è dotata di un dispositivo di regolazione del gioco filettato con struttura a cricchetto. Ruotando il dispositivo di regolazione, la vite si ingrana con la filettatura interna all'estremità del mandrino, tirando leggermente il mandrino per eliminare il gioco tra il mandrino e la filettatura interna del manicotto filettato, ottenendo una misurazione precisa.

La funzione della vite di bloccaggio è quella di bloccare il mandrino del micrometro dopo che il pezzo è stato bloccato con una forza adeguata, in modo da poter leggere il valore della dimensione misurata.

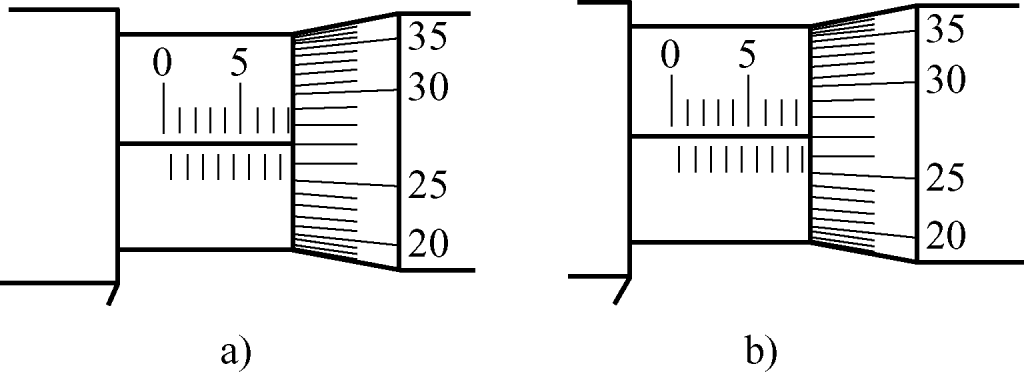

3) Metodo di lettura del micrometro

Il metodo di lettura specifico del micrometro può essere suddiviso in tre fasi:

- Leggere le dimensioni della scala esposte sul manicotto fisso, prestando attenzione a non perdere il valore della scala di 0,5 mm che deve essere letto.

- Leggere la misura sul ditale, vedere chiaramente quale linea di scala sulla circonferenza del ditale si allinea con il riferimento della linea centrale del manicotto fisso e moltiplicare il numero di divisioni per 0,01 mm per ottenere la misura sul ditale.

- Sommare i due numeri precedenti per ottenere le dimensioni misurate sul micrometro.

Come mostrato nella Figura 19a, la dimensione letta sul manicotto fisso è 8 mm e la dimensione letta sul ditale è 27 (divisioni) × 0,01 mm = 0,27 mm. Sommando questi due numeri si ottiene la dimensione del pezzo misurato, che è di 8,27 mm. Nella Figura 19b, la dimensione letta sul manicotto fisso è 8,5 mm e la dimensione letta sul ditale è 27 (divisioni) × 0,01 mm = 0,27 mm. Sommando questi due numeri si ottiene la dimensione del pezzo misurato, che è di 8,77 mm.

3. Tipi, specifiche e principi di misurazione degli strumenti di misura comunemente utilizzati.

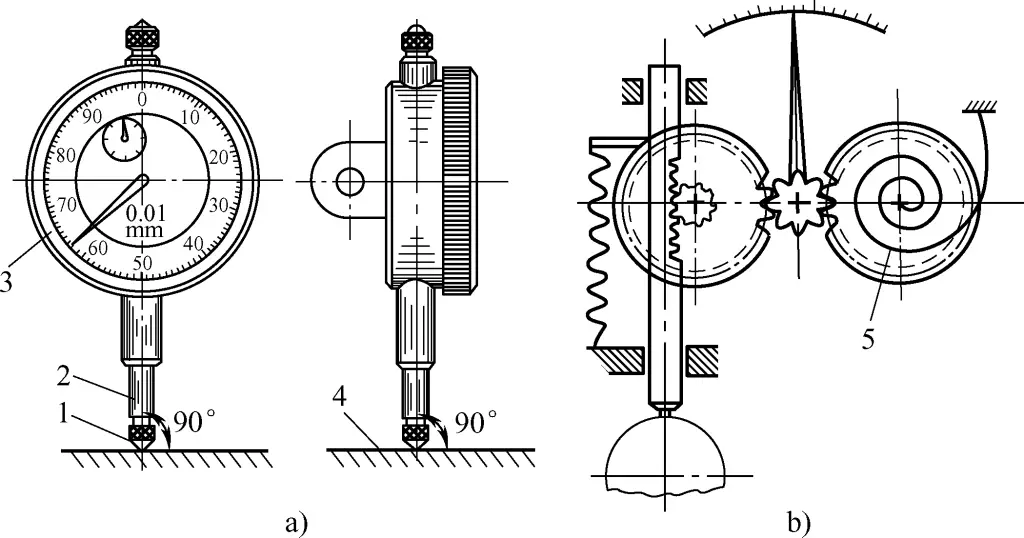

(1) Indicatore del quadrante

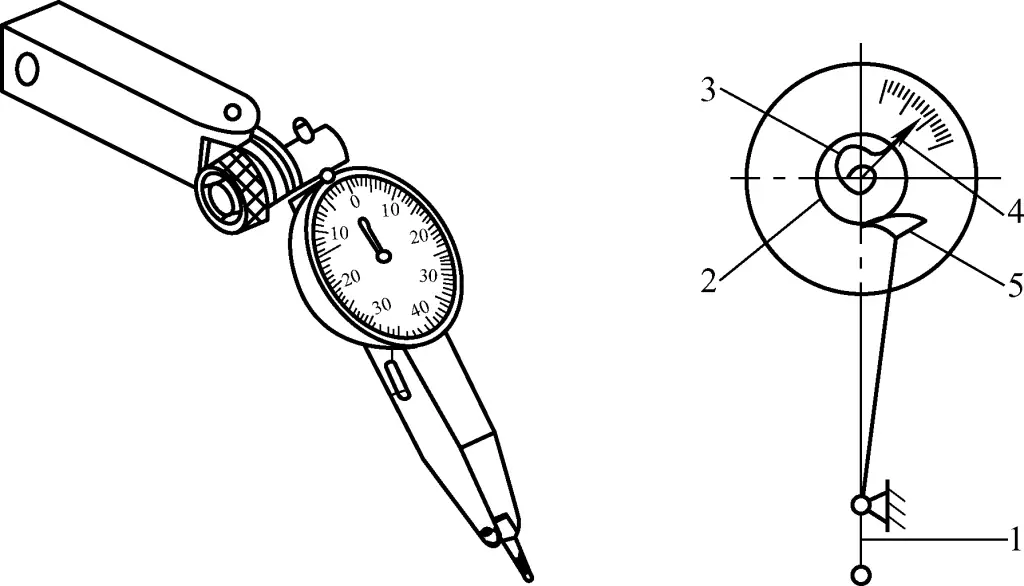

Il comparatore è uno strumento di misura di alta precisione che può misurare solo valori relativi, non valori assoluti. Viene comunemente utilizzato per controllare gli errori geometrici delle superfici dei pezzi e per allineare le posizioni relative tra le parti dell'assemblaggio. La precisione di lettura del comparatore è di 0,01 mm. La Figura 20 mostra l'aspetto e la struttura di un comparatore meccanico e la Figura 21 mostra l'aspetto e la struttura di un comparatore a leva.

a) Aspetto del comparatore meccanico

b) Struttura del comparatore meccanico

1-Punta di misura

2-Asta di misura

3-Display rimovibile

4-Superficie di lavoro

5-Polvere di capelli

1-Punta di misura a leva

2-Animazione

3-Polvere di capelli

4 punti

Ingranaggio a 5 settori

Durante il funzionamento, quando la punta di misura del comparatore meccanico tocca la superficie del pezzo, produce uno spostamento verso l'alto. La trasmissione a ingranaggi fa ruotare la lancetta, misurando così i dati.

In particolare, quando l'asta di misura 2 si sposta verso l'alto o verso il basso di 1 mm, il sistema di trasmissione a ingranaggi fa compiere un giro alla lancetta grande e la lancetta piccola si sposta di una divisione. Il quadrante ha 100 divisioni uguali intorno alla sua circonferenza e ogni divisione indica 0,01 mm. Ogni divisione della lancetta piccola indica 1 mm. La variazione della lettura della lancetta durante la misurazione rappresenta la variazione della dimensione.

Il quadrante può essere ruotato per allineare il puntatore grande con la linea di zero durante la misurazione. Durante la lettura, leggere prima la linea di scala superata dal puntatore piccolo (cioè la parte intera in millimetri), quindi leggere la linea di scala superata dal puntatore grande (cioè la parte decimale) e moltiplicare per 0,01, quindi sommare i due valori per ottenere il valore misurato.

La differenza tra un comparatore a leva e un comparatore meccanico è che quando la punta di misura tocca la superficie del pezzo, produce una leggera oscillazione. La leva e l'ingranaggio fanno ruotare la lancetta per un numero corrispondente di divisioni, leggendo così i dati corrispondenti. Quando la punta di misura oscilla di 0,01 mm, la leva e l'ingranaggio fanno ruotare la lancetta di una piccola divisione, ottenendo così un valore di lettura di 0,01 mm.

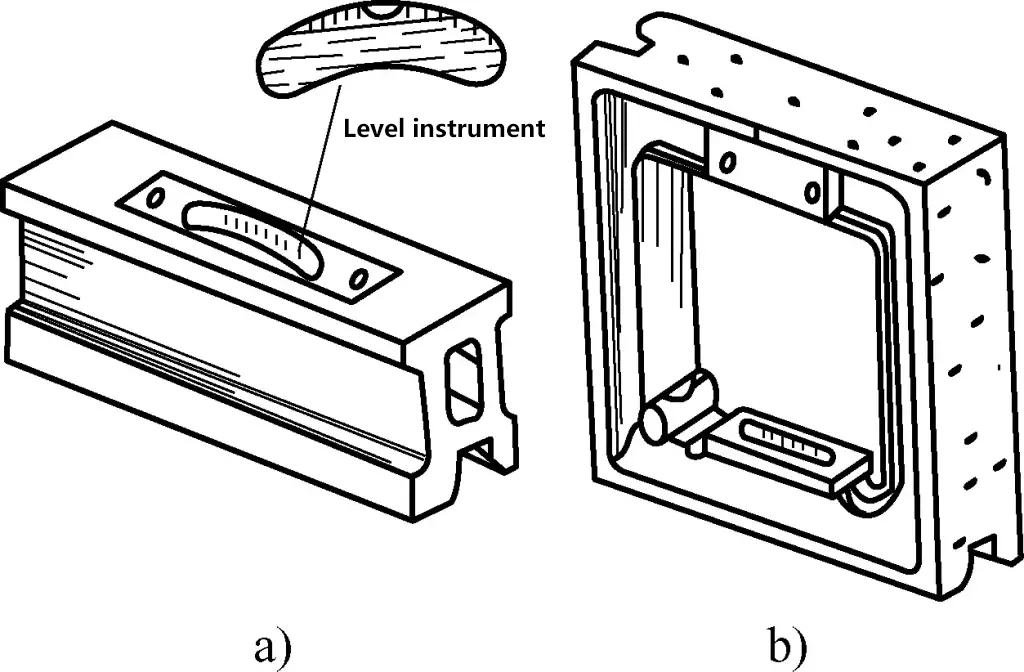

(2) Livella a bolla d'aria

Le livelle a bolla d'aria sono utilizzate principalmente per controllare la rettilineità delle superfici di installazione delle apparecchiature meccaniche, il parallelismo delle posizioni relative tra le parti e le posizioni orizzontali e verticali delle apparecchiature. Le livelle comunemente utilizzate sono quelle ordinarie e quelle a coincidenza ottica.

1) Principio di misura della livella ordinaria

① Struttura di una normale livella a bolla d'aria

Come illustrato nella Figura 22, le livelle ordinarie sono di due tipi: a barra e a telaio. Sono costituite da un telaio e da una fiala di livello. La superficie di misurazione del telaio è dotata di una scanalatura a forma di V per essere posizionata su superfici cilindriche. La fiala di livello è un tubo di vetro a forma di arco con linee di scala sulla superficie esterna superiore. Contiene etere o alcol, ma non viene riempita completamente, lasciando una piccola bolla che rimane sempre nel punto più alto del tubo di vetro.

a) Livella a barra

b) Livella a forma di telaio

Se la livella è in posizione orizzontale, la bolla si trova al centro del tubo di vetro; se la livella è inclinata ad angolo, la bolla si sposta verso l'estremità superiore. L'errore geometrico della superficie misurata può essere determinato in base alla distanza percorsa dalla bolla all'interno del tubo di vetro.

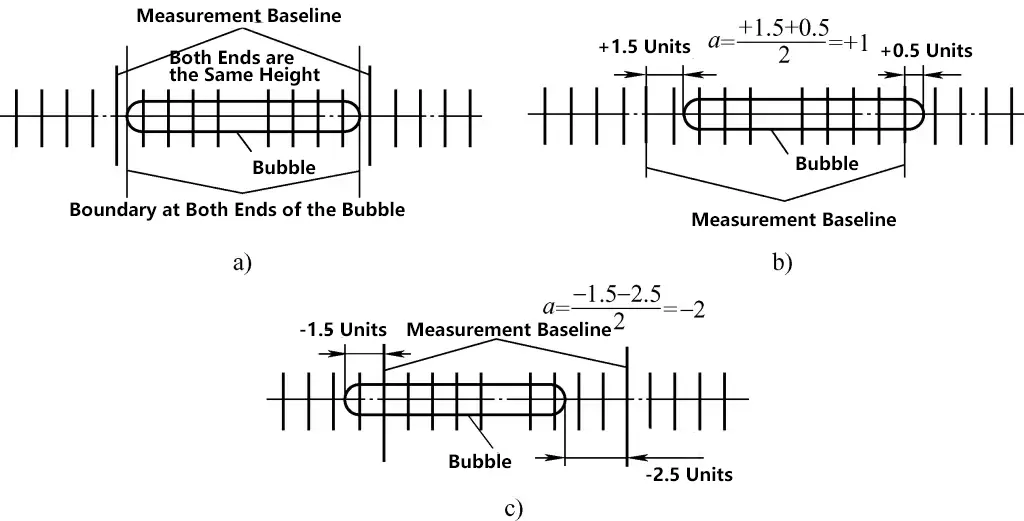

② Principio di scala della livella ordinaria

Determinazione del numero di divisioni in cui si muove la bolla e della differenza di altezza tra le due estremità. La Figura 23 mostra il metodo per calcolare il numero di divisioni in cui si muove la bolla quando si misura con una normale livella a bolla d'aria. Per giudicare, occorre innanzitutto determinare la posizione delle due linee di base della misurazione, quindi contare a partire dai bordi dell'arco sinistro e destro della bolla. Di solito si stabilisce che la bolla che si muove verso destra è positiva (+) e verso sinistra è negativa (-).

Nella Figura 23a, la bolla si trova in posizione centrale, a indicare che entrambe le estremità sono alla stessa altezza; nella Figura 23b, la bolla si è spostata complessivamente di 1 divisione verso destra, a indicare che l'estremità destra è più alta di 1 divisione rispetto all'estremità sinistra; nella Figura 23c, la bolla si è spostata complessivamente di 2 divisioni verso sinistra, a indicare che l'estremità sinistra è più alta di 2 divisioni rispetto all'estremità destra.

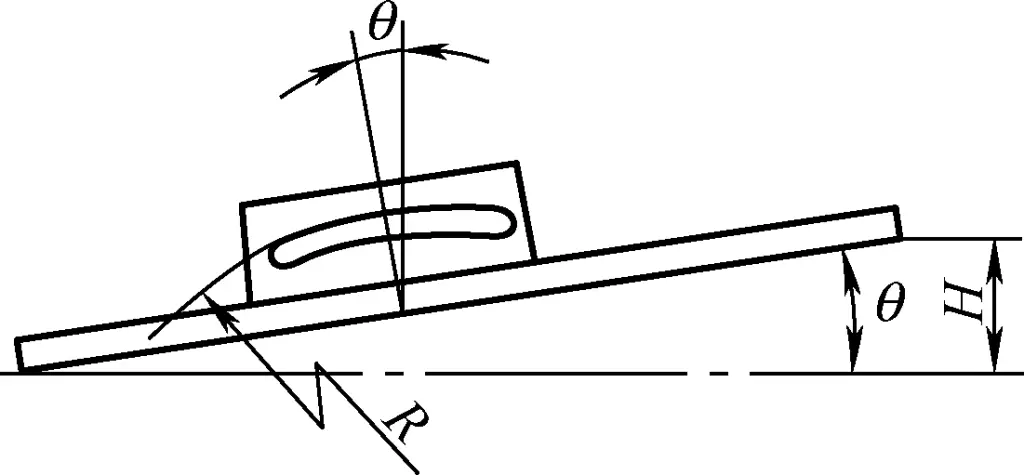

Il significato della lettura di una livella con precisione di 0,02 mm/m. La Figura 24 mostra una livella a bolla d'aria con dimensioni di 200 mm × 200 mm e precisione (valore di divisione della scala o valore di divisione della bolla di livello) di 0,02 mm/m. Quando la bolla si sposta di una divisione, la superficie inferiore della livella si inclina con un angolo di 4″, con una differenza di altezza di 0,02 mm entro 1 metro. Ora, con una lunghezza del bordo della livella di 200 mm, quando la bolla si sposta di una divisione, la differenza di altezza h tra le due estremità della livella può essere calcolata come segue:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0,004 mm

In altre parole, quando la bolla si sposta di una divisione, la differenza di altezza tra le due estremità di una livella di 200 mm × 200 mm è di 0,004 mm.

2) Principio di misura della livella a coincidenza ottica

Le livelle di precisione più comuni sono le livelle a coincidenza ottica, le livelle elettroniche e le livelle induttive, ampiamente utilizzate nelle misurazioni di precisione per la riparazione delle macchine utensili. La loro precisione di misurazione può raggiungere 0,01 mm/1000 m, 0,005 mm/1000 m e 0,0025 mm/1000 m. Possono controllare con precisione la planarità, la rettilineità delle superfici e l'accuratezza delle posizioni di installazione dei relativi componenti, misurando anche piccoli angoli di inclinazione dei pezzi.

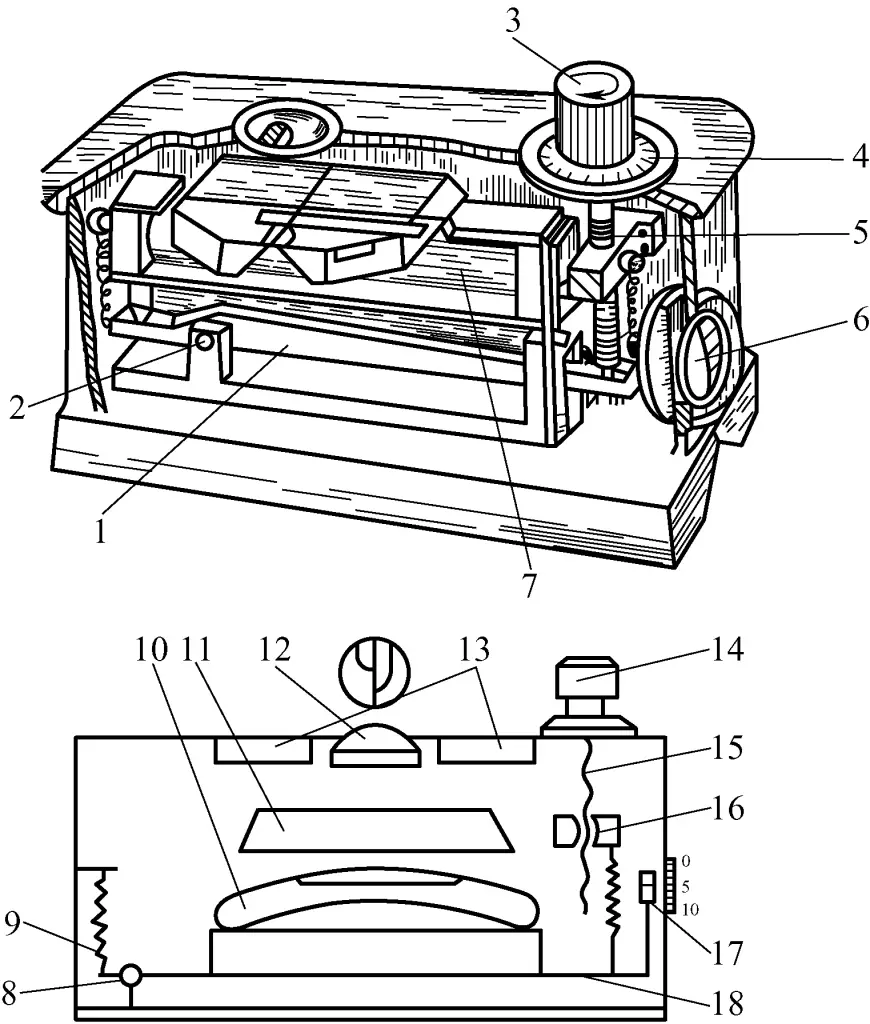

① Caratteristiche strutturali della livella a coincidenza ottica

La Figura 25 mostra la struttura di una livella a coincidenza ottica. Rispetto alle normali livelle a bolla d'aria, le livelle a coincidenza ottica hanno una maggiore precisione di misurazione e possono ottenere risultati di misurazione con metodi assoluti (cioè leggendo direttamente il valore dell'altezza a 1 m).

1, a 18 leve

2, 8 Supporto a leva

3, 14 - Manopola di regolazione fine

Quadrante a 4 micrometri (diviso in 100 divisioni, ogni divisione 0,01 mm)

5, 15-Vite di regolazione

6, 17 Finestra di visualizzazione laterale

Fiala a 7, 10 livelli

9-Primavera

11-Montaggio del prisma

12-Lente convessa

13-Finestra superiore

16-Dado

Il componente principale della livella a coincidenza ottica è la bolla di livello. Se la superficie inferiore (superficie di base) della livella non è orizzontale, la bolla di livello può essere regolata per renderla orizzontale. L'angolo tra la bolla di livello e la superficie inferiore della livella è l'angolo di inclinazione (o dislivello) della superficie misurata. Le sue caratteristiche strutturali specifiche sono le seguenti:

Il tubo di vetro della fiala di livello è montato su una piastra di base appositamente realizzata nel telaio a leva all'interno della livella. La sua posizione orizzontale può essere regolata ruotando una manopola, che funziona attraverso un sistema di vite, dado e leva. Il passo della vite è di 1 mm e il quadrante della manopola è suddiviso in 100 divisioni, per cui ogni divisione corrisponde a 0,01 mm, che è il valore di divisione della scala di questa livella.

Gli archi circolari alle due estremità della bolla nel tubo di vetro della fiala di livello vengono riflessi da tre prismi in posizioni diverse nella cornice circolare dello specchio nella finestra (che contiene una lente convessa), dividendo l'immagine a metà. Durante l'uso, se la superficie inferiore della livella non è orizzontale e c'è una differenza di altezza tra le estremità, le immagini degli archi di bolla A e B non coincideranno.

In questo caso, ruotando la manopola di regolazione si porta il tubo di vetro in posizione orizzontale, facendo coincidere le immagini degli archi di bolla A e B (cioè formando un arco completo con metà di ciascun arco laterale). A questo punto, guardando attraverso la finestra di visualizzazione laterale, si può leggere il valore millimetrico della differenza di altezza e quindi leggere il numero di divisioni della scala dalla linea di scala della manopola (una divisione rappresenta una differenza di altezza di 0,01 mm su una lunghezza di 1 m). Sommando questi due valori si ottiene il valore del dislivello.

② Principio di misura della livella a coincidenza ottica

Posizionare la livella con la targhetta rivolta verso la linea di vista e seguire i seguenti passaggi:

Fase 1: per prima cosa, regolare la livella in posizione orizzontale (cioè, la superficie inferiore della livella è a livello con la fiala di livello, il che equivale a una normale livella a bolla d'aria). A tale scopo, utilizzare la manopola di regolazione fine per allineare la linea di scala del cursore nella finestra di visualizzazione laterale con il segno di 5 mm, quindi ruotare il quadrante del micrometro per allineare lo "0" sulla manopola di regolazione fine con la linea del punto di partenza.

Fase 2: Osservare attraverso la finestra superiore per determinare quale dei semiarchi non coincidenti è più alto, a sinistra o a destra (cioè quale semiarco è in alto), come mostrato nella Figura 25.

Se l'arco destro è più alto, ruotare la manopola di regolazione fine in direzione "+", abbassando il dado e avvicinando la fiala di livello e il suo supporto a leva all'orizzontale. Una volta raggiunto lo stato orizzontale, i due semiarchi della lente convessa formeranno un semicerchio. A questo punto, la leva forma un angolo con la superficie inferiore della livella (o c'è una differenza di altezza a 1 m). La lettura è il valore della finestrella laterale (mm) più il valore della manopola di regolazione fine (0,01 mm). Se questa lettura è superiore a 5 mm, il risultato è: lettura meno 5 mm, ed è un valore positivo (cioè l'altezza sopra lo stato orizzontale a 1 m sull'estremità destra).

Se l'arco sinistro è più alto, ruotare la manopola di regolazione fine in direzione "-", sollevando il dado e avvicinando la fiala di livello e il suo supporto a leva all'orizzontale. Una volta raggiunto lo stato orizzontale, i due semiarchi della lente convessa formeranno un semicerchio. A questo punto, la leva forma un angolo con la superficie inferiore della livella (o c'è una differenza di altezza a 1 m). La lettura è il valore della finestrella laterale (mm) più il valore della manopola di regolazione fine (0,01 mm). Se questa lettura è inferiore a 5 mm, il risultato è: lettura meno 5 mm, ed è un valore negativo (cioè l'altezza al di sotto dello stato orizzontale a 1 m sull'estremità sinistra).

Ad esempio, se una livella a coincidenza ottica con una precisione di 0,01 mm/m e una lunghezza di base di 165 mm mostra un risultato di misura con un'estremità più alta di 4,08 mm (cioè l'altezza a 1 m), per rendere questa livella orizzontale, l'estremità inferiore deve essere sollevata di 4,08 mm × 165/1000 = 0,6732 mm (che è la differenza di altezza tra le due estremità della livella).

II. Competenze operative di base

1. Metodi d'uso e precauzioni per gli strumenti di misura più comuni

(1) Metodi di utilizzo dei comuni strumenti di misura semplici (vedere Tabella 2)

Tabella 2 Metodi di utilizzo dei comuni strumenti di misura semplici

(2) Metodi d'uso dei comuni strumenti di misura a corsoio

1) Metodo d'uso e precauzioni per i calibri a corsoio

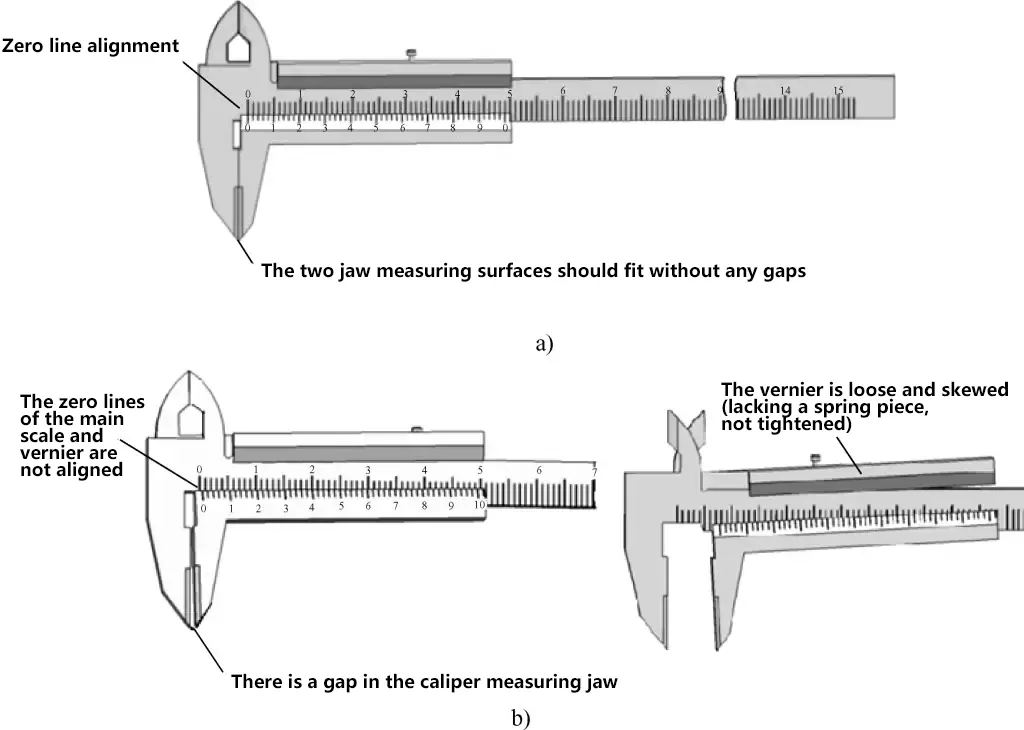

① Ispezione dei calibri a corsoio prima dell'uso (vedere Figura 26)

a) Calibri che soddisfano i requisiti di utilizzo dopo l'ispezione

b) Calibri che non possono essere utilizzati dopo l'ispezione

② Precauzioni per la misurazione con calibri a corsoio

Dopo aver misurato con i calibri a corsoio, quando si legge la misura, tenere i calibri in posizione orizzontale verso una fonte luminosa, mantenendo la linea di vista il più possibile perpendicolare alla superficie della scala del calibro, per evitare errori di lettura causati da angoli di osservazione obliqui.

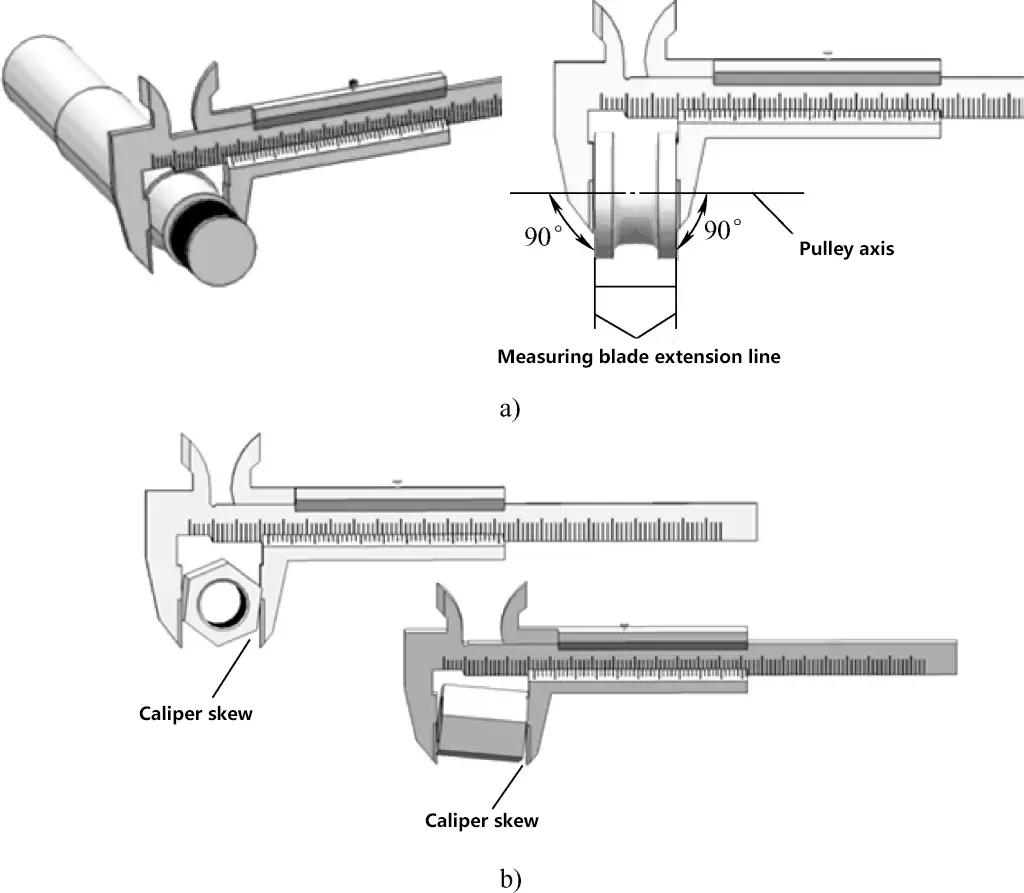

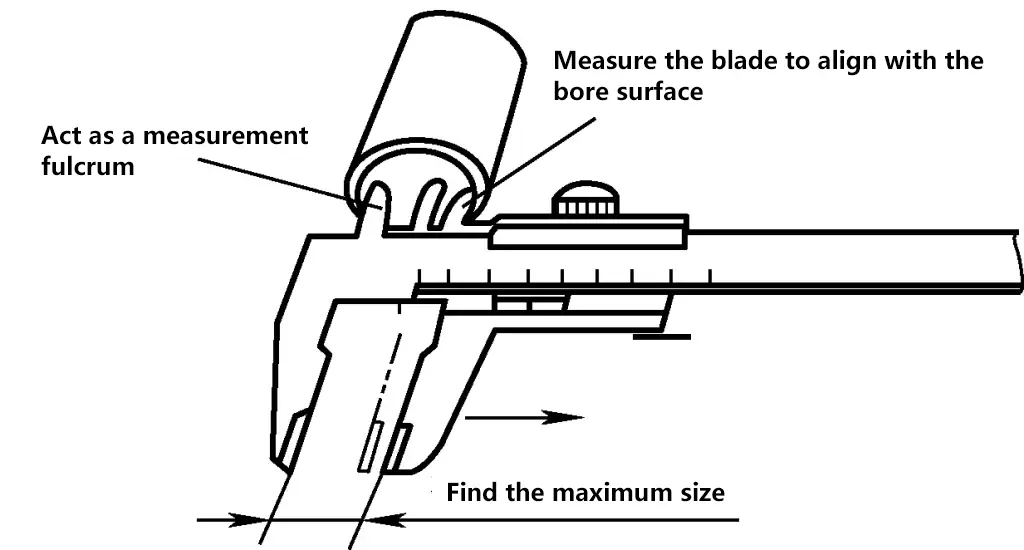

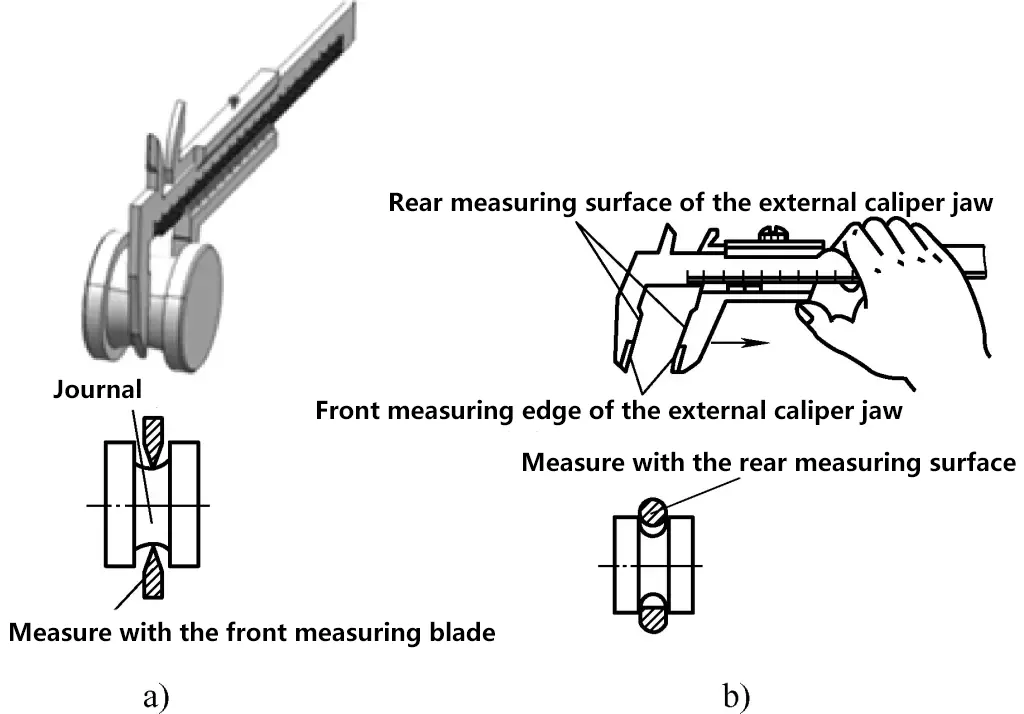

I metodi di utilizzo specifici per i calibri a corsoio sono illustrati nelle Figure da 27 a 30.

a) Metodo di misurazione corretto

b) Metodo di misurazione errato

a) Metodo di misurazione corretto

b) Metodo di misurazione errato

2) Metodo d'uso e precauzioni per i goniometri a corsoio

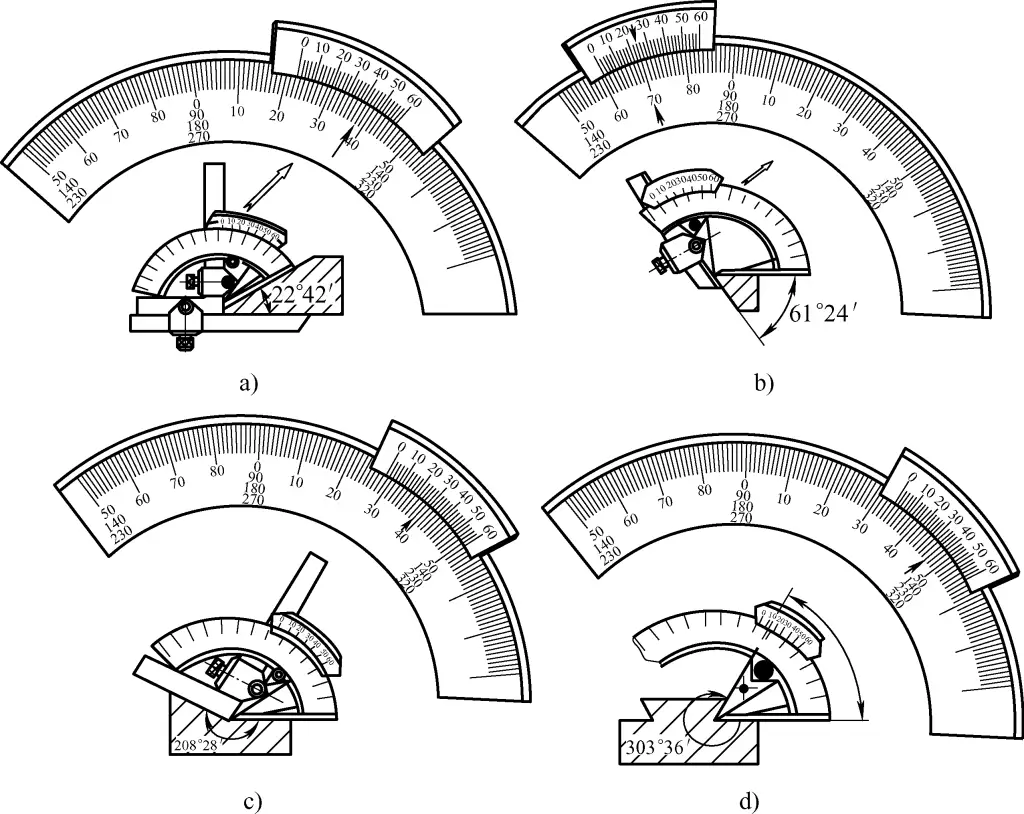

La Figura 31a mostra il modulo di montaggio e l'esempio di misurazione di un goniometro a corsoio per la misura di 0-50°. In questo caso, le letture devono essere effettuate dalla prima riga della scala a ventaglio (comprese le graduazioni 50, 60, 70, ecc.), come nell'esempio in cui il valore dell'angolo misurato è 22°42′.

a) Misura 0-50°

b) Misura 50°-140°

c) Misura 140°-230°

d) Misura 230°-320°

La Figura 31b mostra il modulo di montaggio e l'esempio di misurazione di un goniometro a corsoio per la misurazione di 50°-140°. In questo caso, le letture devono essere effettuate dalla seconda riga della scala a ventaglio (comprese le graduazioni 140, 90), come nell'esempio in cui il valore dell'angolo misurato è 61°24′.

La Figura 31c mostra il modulo di montaggio e l'esempio di misurazione di un goniometro a corsoio per la misurazione di 140°-230°. In questo caso, le letture devono essere effettuate dalla terza riga della scala a ventaglio (comprese le graduazioni 230, 180), come nell'esempio in cui il valore dell'angolo misurato è 208°28′.

La Figura 31d mostra il modulo di montaggio e l'esempio di misurazione di un goniometro a corsoio per la misurazione di 230°-320°. In questo caso, le letture devono essere effettuate dalla quarta riga della scala a ventaglio (comprese le graduazioni 270, 320), come nell'esempio in cui il valore dell'angolo misurato è 303°36′.

Le precauzioni d'uso sono le seguenti:

- Regolare il goniometro al valore dell'angolo richiesto in base alle esigenze di lavorazione e serrare le viti corrispondenti.

- Come illustrato nella Figura 32, posizionare il bordo di riferimento della base del righello contro la superficie di riferimento lavorata del pezzo e spostare il bordo di riferimento per misurare la superficie lavorata.

- Come per la misurazione degli angoli retti, si utilizza il metodo della trasmissione della luce per determinare se l'angolo soddisfa i requisiti.

- Durante la misurazione, assicurarsi che la testa di serraggio rimanga saldamente bloccata e che il regolo, il righello angolare, il corpo della scala e il nonio siano liberi da allentamenti. Se si verificano allentamenti o spostamenti, ricalibrare l'angolo standard richiesto e serrare le viti di bloccaggio.

3) Metodo d'uso e precauzioni per i misuratori di profondità a corsoio

Il metodo di utilizzo e le precauzioni per i misuratori di profondità a lancetta sono illustrati nella Figura 33.

- Posizionare la base mobile saldamente contro la superficie del pezzo.

- Spingere il corpo della bilancia verso la superficie inferiore da misurare.

- Serrare la vite di bloccaggio.

- Leggere il valore di misura.

(3) Metodo di utilizzo e precauzioni per i micrometri esterni

1) Prima dell'uso, pulire entrambe le facce dell'incudine di misura, ruotare il fermo del cricchetto e mettere a contatto le due facce dell'incudine (se il limite superiore di misurazione è superiore a 25 mm, posizionare un'asta di calibrazione o un blocco di misura appropriato tra le due facce dell'incudine). Non devono esserci spazi o perdite di luce tra le superfici di contatto e il ditale e il manicotto devono essere allineati nella posizione di zero.

2) Quando si ruota il fermo del cricchetto, il ditale deve muoversi liberamente e senza intoppi lungo il manicotto, senza impuntamenti o rallentamenti. In caso di lentezza, il micrometro deve essere inviato a una stazione metrologica per una riparazione tempestiva.

3) Prima della misurazione, pulire la superficie da misurare sul pezzo per evitare che lo sporco influisca sulla precisione della misurazione. Non utilizzare mai un micrometro per misurare superfici con abrasivi, per non danneggiare la precisione delle superfici di misura. Inoltre, non è corretto utilizzare un micrometro per misurare pezzi con superfici ruvide, in quanto ciò può causare l'usura prematura delle facce dell'incudine.

4) Quando si misurano i pezzi con un micrometro, tenere il tappo di arresto del cricchetto per ruotare il mandrino, mantenendo la pressione di misura standard sulle facce dell'incudine. Un "clic" indica una pressione adeguata e si può iniziare la lettura. Evitare gli errori di misura causati da una pressione di misura non corretta.

Non ruotare mai con forza il ditale per aumentare la pressione di misura, in quanto ciò può causare una compressione eccessiva del mandrino sulla superficie del pezzo, deformando la filettatura di precisione e danneggiando la precisione del micrometro. A volte, la rotazione forzata del ditale non danneggia gravemente la filettatura di precisione a causa di un collegamento allentato tra il ditale e il mandrino, ma la posizione di zero del micrometro si sposta dopo lo slittamento del ditale, causando incidenti di qualità.

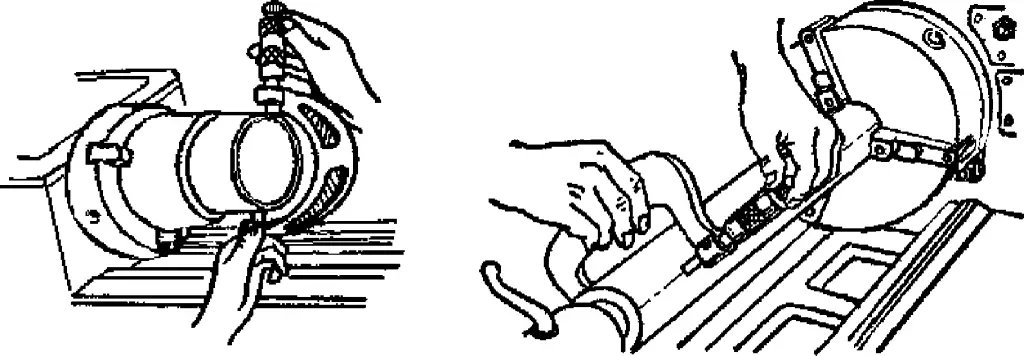

5) Come mostrato nella Figura 34, quando si utilizza un micrometro per misurare i pezzi, assicurarsi che il mandrino sia allineato con la direzione della dimensione da misurare. Ad esempio, quando si misura un diametro esterno, il mandrino deve essere perpendicolare all'asse del pezzo, non inclinato. Durante la misurazione, far oscillare delicatamente il telaio mentre si ruota il fermo del cricchetto per garantire un buon contatto tra le facce dell'incudine e la superficie del pezzo.

6) Quando si misurano i pezzi con un micrometro, è meglio effettuare le letture quando il micrometro è ancora sul pezzo. Dopo l'allentamento, rimuovere il micrometro per ridurre l'usura delle superfici dell'incudine. Se è necessario rimuovere il micrometro per la lettura, bloccare il mandrino con il controdado prima di farlo scivolare delicatamente dal pezzo. Non è corretto utilizzare un micrometro come calibro a scatto, poiché ciò non solo provoca un'usura prematura delle facce di misura, ma può anche deformare il mandrino o il telaio, compromettendo la precisione.

7) Quando si legge il valore di misura su un micrometro, fare particolare attenzione a non sbagliare la lettura di 0,5 mm.

8) Per ottenere risultati di misura accurati, eseguire una seconda misurazione nella stessa posizione. In particolare, quando si misurano pezzi cilindrici, misurare in diversi punti della stessa circonferenza per verificare la presenza di errori di rotondità e in diverse posizioni della lunghezza per verificare la presenza di errori di cilindricità.

9) Non misurare i pezzi a temperature anomale per evitare errori di lettura.

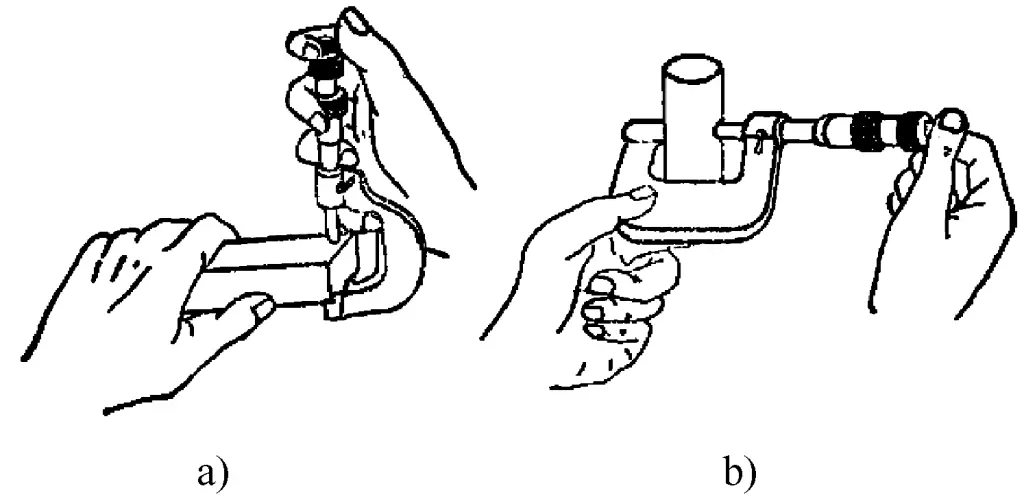

10) Quando si usa un micrometro esterno con una sola mano, come mostrato nella Figura 35a, si può stringere il manicotto mobile con il pollice e l'indice o il medio, agganciare il mignolo intorno al telaio e premerlo verso il palmo, quindi ruotare il fermo a cricchetto con il pollice e l'indice per misurare.

Per la misurazione a due mani, seguire il metodo illustrato nella Figura 35b.

a) Utilizzo con una sola mano

b) Utilizzo a due mani

Vale la pena di menzionare alcuni metodi errati di utilizzo di un micrometro esterno, come la misurazione di un pezzo in rotazione, che può facilmente usurare il micrometro e produrre misure imprecise. Un altro esempio è quello di afferrare il ditale e ruotarlo avanti e indietro (vedi Figura 36) per ottenere una lettura rapida, il che equivale a colpire il micrometro e può danneggiarne la struttura interna.

(4) Manutenzione e cura degli strumenti di misura

Per mantenere l'accuratezza degli strumenti di misura e prolungarne la durata, è essenziale una corretta manutenzione. È necessario osservare i seguenti punti:

- Durante l'uso, non riporre gli strumenti di misura insieme a utensili o attrezzi da taglio per evitare di danneggiarli.

- Non misurare i pezzi mentre la macchina è in funzione, per non accelerare l'usura degli strumenti di misura e causare incidenti.

- La temperatura influisce notevolmente sulla precisione degli strumenti di misura, pertanto non devono essere collocati in prossimità di fonti di calore (forni elettrici, radiatori, ecc.) per evitare deformazioni indotte dal calore.

- Dopo l'uso, pulire e oliare prontamente gli strumenti di misura, quindi riporli nelle apposite custodie in un luogo asciutto per evitare la formazione di ruggine.

- Gli strumenti di misura di precisione devono essere sottoposti a regolare calibrazione e manutenzione. Se vengono rilevate anomalie negli strumenti di misura di precisione, queste devono essere prontamente verificate.

2. Metodi d'uso e precauzioni per i comuni dispositivi di misurazione

(1) Metodo di utilizzo e precauzioni per i comparatori

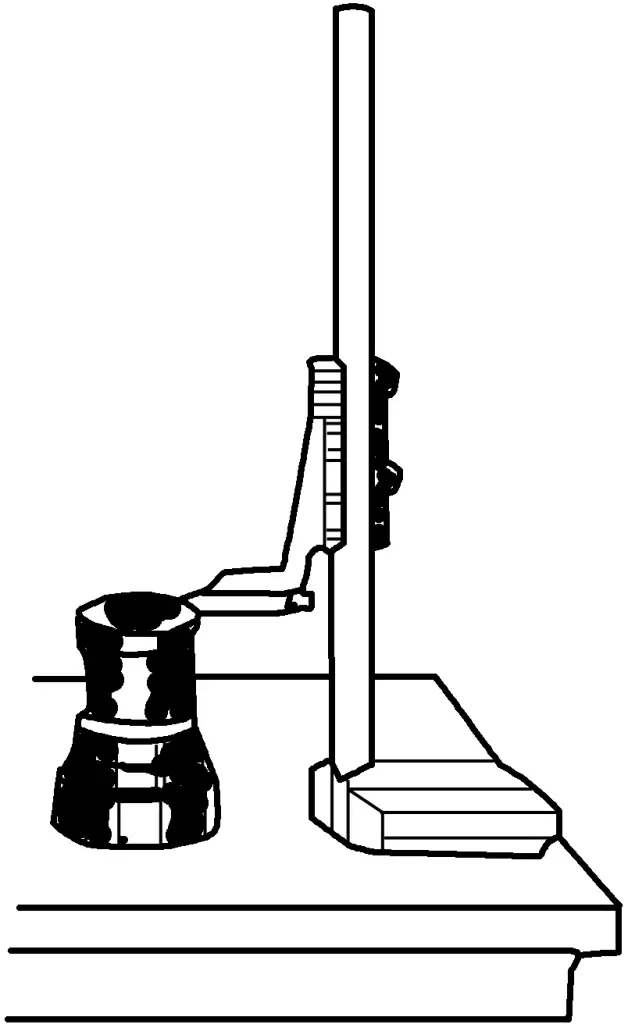

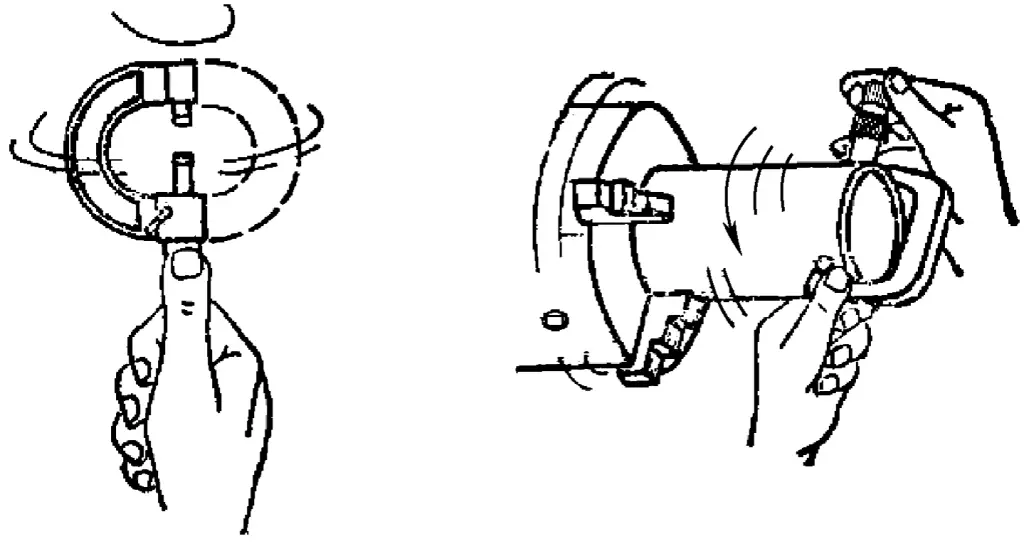

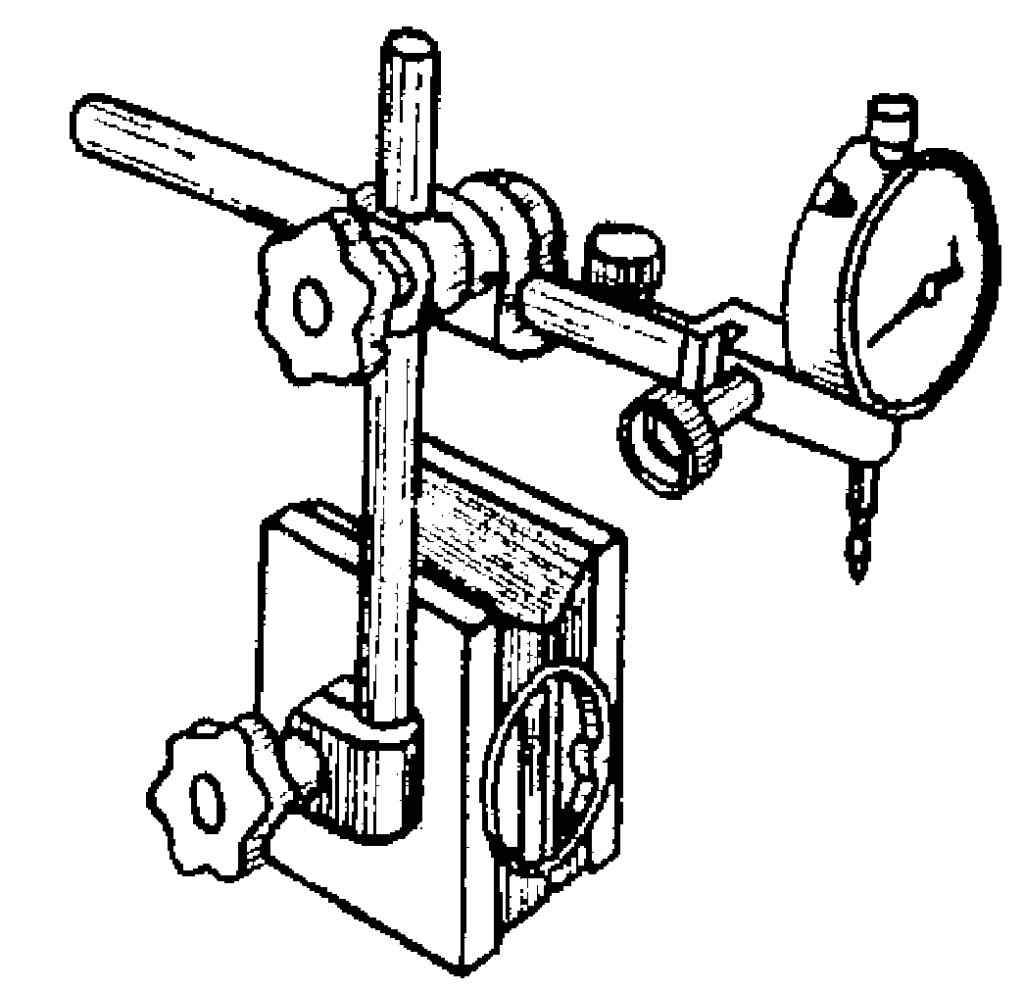

1) Come illustrato nella Figura 37, gli indicatori a quadrante sono generalmente montati su supporti specializzati quando sono in uso, con posizioni verticali e orizzontali regolabili sul supporto. Lo stativo può essere posizionato su una superficie piana o fissato a una posizione relativa mediante una base magnetica, che sostiene il comparatore per misurare la precisione geometrica o gli errori di posizione dei pezzi.

2) Prima di utilizzare un comparatore per la misurazione, pulire l'asta di misura, il punto di contatto e il quadrante.

3) Prima dell'uso, verificare la scorrevolezza del movimento dell'asta di misura. Spingendo delicatamente l'asta di misura, questa deve muoversi agevolmente all'interno della bussola senza incastrarsi e la lancetta deve tornare alla sua posizione originale ogni volta che si rilascia la mano (come per l'azzeramento di un calibro a corsoio).

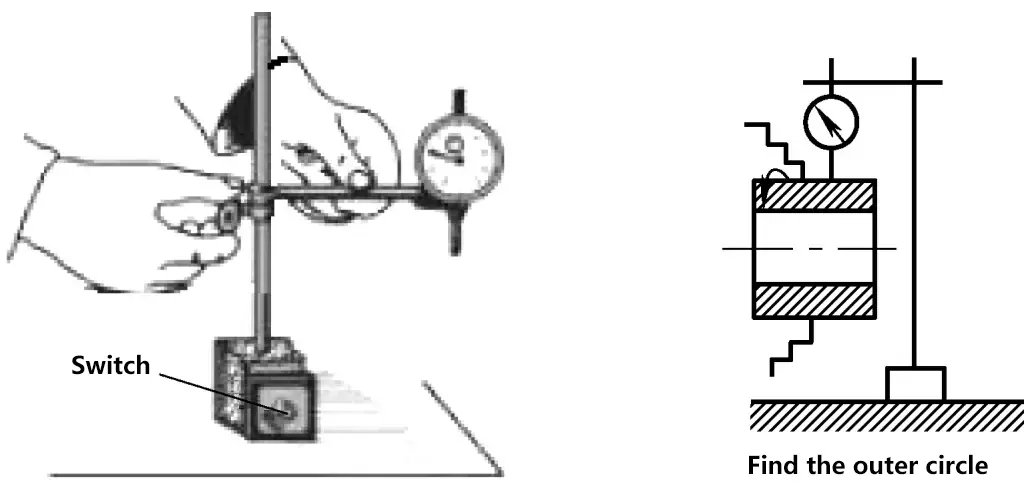

4) Come illustrato nella Figura 38, durante la misurazione, la base dell'indicatore deve essere saldamente fissata, tutte le leve devono essere serrate e stabili; la testa dell'indicatore deve essere il più verticale possibile per la misurazione e la lancetta deve essere perpendicolare alla superficie da misurare.

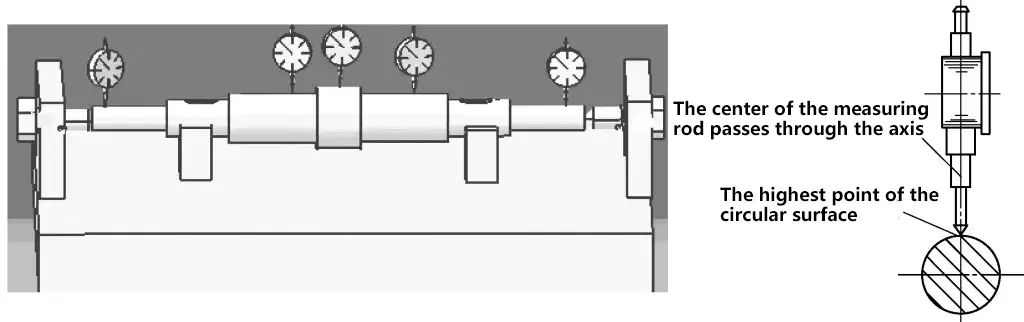

5) Quando si utilizza un comparatore per misurare la precisione relativa all'albero (come rotondità, cilindricità, errori di curvatura dell'albero, ecc.), il comparatore deve essere posizionato come mostrato nella Figura 39. L'asta di misura deve essere perpendicolare all'asse e il suo centro deve passare per il centro dell'albero.

6) Per consentire letture negative durante la misurazione, lasciare un margine di compressione di 0,3-1 mm (a volte la lancetta piccola è impostata al centro dell'intervallo). Per facilitare la lettura, prima di effettuare la misurazione, ruotare generalmente il quadrante mobile per impostare la lancetta grande sulla posizione zero della scala.

7) Non lasciare che la testa dell'indicatore colpisca improvvisamente il pezzo in lavorazione e non utilizzare il comparatore per misurare pezzi con elevati valori di rugosità superficiale o dislivelli significativi.

8) Durante la misurazione, non lasciare che la corsa dell'asta di misura superi il suo campo di misura, ossia che l'intervallo del movimento verso l'alto e verso il basso dell'asta di misura non sia troppo ampio durante il processo di misurazione.

(2) Metodo d'uso e precauzioni per le livelle a bolla d'aria

1) Verifica degli errori nelle livelle ordinarie

A causa dell'uso prolungato, le livelle possono presentare errori che causano indicazioni di livello imprecise da parte della bolla. Pertanto, è necessario verificare l'accuratezza della livella prima dell'uso.

Metodo 1: posizionare una livella a bolla d'aria con una precisione di lettura di 0,02 mm/m su un regolo lungo 1 metro. Sollevare l'estremità destra di 0,02 mm e il regolo si inclinerà ad angolo. A questo punto, se la bolla nella fiala di livello si sposta esattamente di un grado, significa che la livella è precisa.

Metodo 2: posizionare la livella su una piattaforma di precisione, fissandone la posizione davanti, dietro, a sinistra e a destra. Osservare il valore della graduazione, quindi ruotarla di 180° e riposizionarla nella stessa posizione fissa. Osservare nuovamente il valore della graduazione. Se le due letture sono uguali e la direzione di spostamento è la stessa, significa che la livella non ha errori; in caso contrario, c'è un errore che deve essere notato ed eliminato durante la misurazione (il metodo di eliminazione è descritto nella misurazione della deviazione della livella).

2) Misura della deviazione di livello (campanatura) delle guide o delle superfici di montaggio

① Eliminazione degli errori di livella

Posizionare la livella direttamente sulla guida. Quando si misura la planarità di una guida con una livella a bolla d'aria, per eliminare l'errore della livella stessa, dopo la prima misurazione, ruotare la livella di 180° e misurare di nuovo. Considerare la media delle due letture delle graduazioni come il numero effettivo di graduazioni che la bolla avrebbe spostato se la livella non avesse avuto errori.

Misurazione con la livella posta su un regolo. Quando si misura la planarità di una superficie di montaggio utilizzando un regolo, sia il regolo che la livella devono essere ruotati insieme per la misurazione, effettuando due letture. La media di queste due letture è il valore di deviazione del livello della superficie di montaggio.

Per le livelle senza errori, la rotazione non è necessaria. Tuttavia, se si utilizza un regolo, il regolo deve essere girato una volta.

② Calcolo della deviazione di livello

La planarità H, ovvero la deviazione effettiva della superficie misurata rispetto al livello, viene calcolata come segue:

H = Numero effettivo di graduazioni che la bolla ha deviato complessivamente × Valore di precisione della livella × Lunghezza della superficie misurata

Come mostrato nella Figura 40, se si misura la deviazione longitudinale del livello di una superficie di montaggio utilizzando una livella a bolla d'aria con un valore di precisione di 0,02 mm/m, la lunghezza della superficie di montaggio è di 3500 mm e la bolla devia complessivamente di 6 gradi a destra, il valore della deviazione longitudinale del livello della superficie di montaggio è:

H=(0.02/1000)×6×3500mm=0.42mm

Il risultato del calcolo indica che l'estremità destra della superficie di montaggio è più alta di 0,42 mm rispetto all'estremità sinistra in senso longitudinale.

1-Estremità longitudinale sinistra

2-Livello dello spirito

3 - Righello orizzontale in legno

4-Estremità longitudinale destra

3) Misura della deviazione della rettilineità della guida

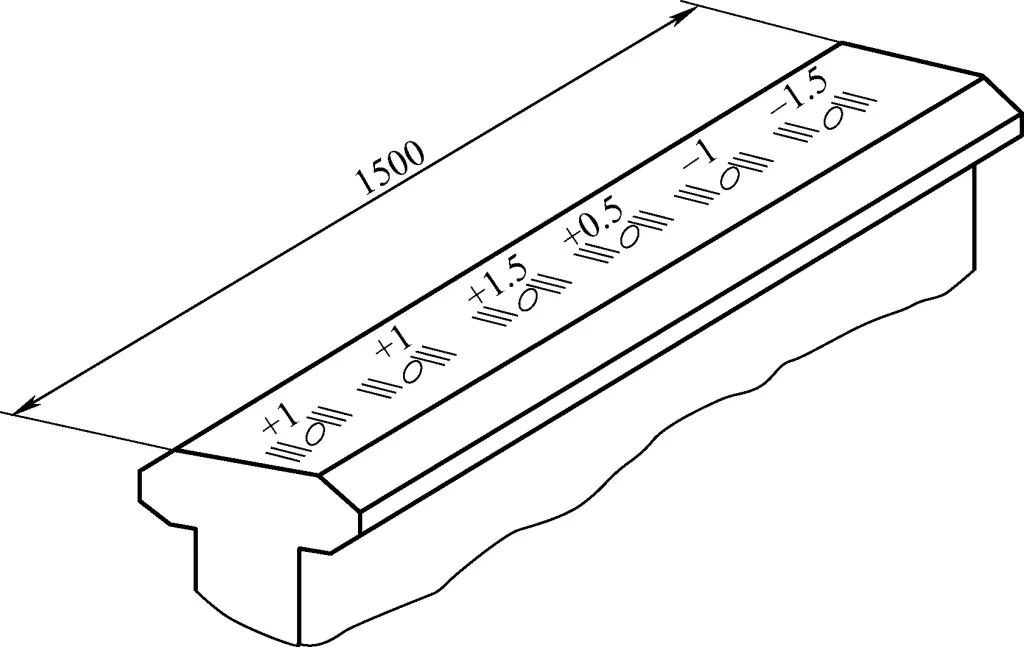

Ad esempio, utilizzando una livella a scatola con una lunghezza di base di 200 mm e un valore di precisione di 0,02 mm/1000 mm per misurare la deviazione di rettilineità di una guida di lunghezza totale di 1500 mm.

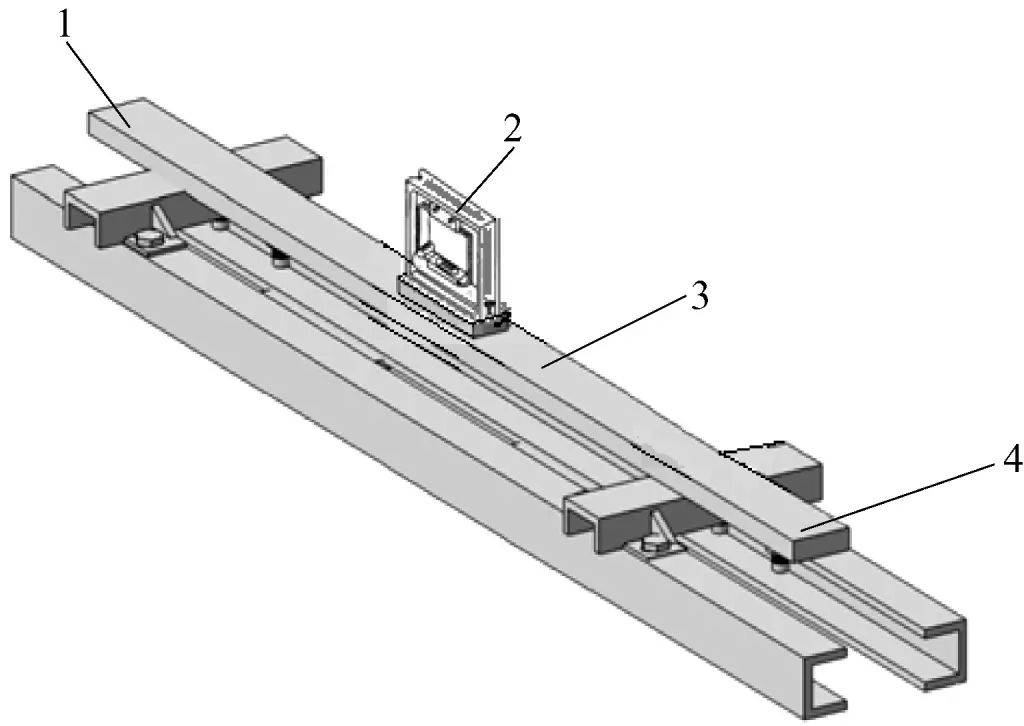

La Figura 41 mostra un esempio di misurazione dopo aver posizionato una piastra a ponte sotto la livella. La piastra a ponte ha solitamente le stesse dimensioni della base della livella, o leggermente più grande. Come mostrato nella Figura 41, la dimensione della piastra a ponte è di 250 mm.

Come mostrato nella Figura 42, durante la misurazione, dividere prima la superficie da misurare in diverse sezioni equidistanti (in questo esempio, ogni sezione è lunga 250 mm; senza la piastra a ponte, ogni sezione sarebbe lunga 200 mm) e misurarle sezione per sezione. Registrare la lettura del livello per ogni sezione, quindi passare alla sezione successiva per la misurazione. Assicurarsi che ogni posizione di misurazione sia collegata correttamente per ottenere la deviazione che riflette la rettilineità della superficie della guida (la curva continua della forma reale).

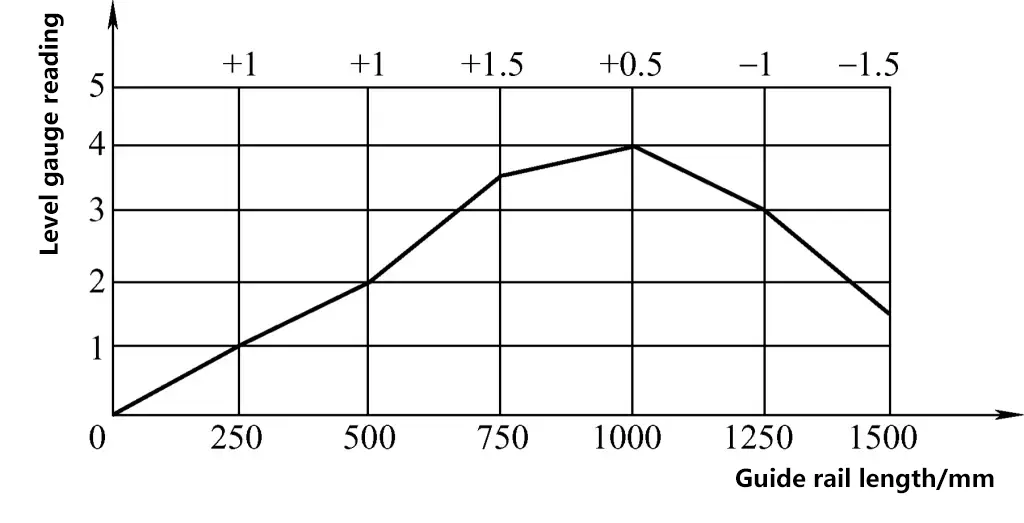

① Metodo grafico per la misurazione della deviazione della rettilineità della guida

Disegnare la curva di deviazione della rettilineità. Tracciare la lunghezza della sezione misurata e i valori di misurazione utilizzando la stessa scala in un sistema di coordinate rettangolari. L'asse orizzontale rappresenta la lunghezza di misurazione della livella, mentre l'asse verticale rappresenta il numero di divisioni in cui si è spostata la bolla di livello. Collegare i punti di intersezione per tracciare la curva di deviazione della rettilineità della guida, come mostrato nella Figura 43.

Calcolo della deviazione della rettilineità della guida. Innanzitutto, determinare la deviazione massima in divisioni. In base alla curva di deviazione della Figura 43, collegare i punti finali della curva e tracciare linee parallele secondo il principio dell'inviluppo minimo. Il valore della coordinata verticale tra le due linee parallele rappresenta la deviazione massima in divisioni per la rettilineità della guida. Nella Figura 44, la deviazione massima della rettilineità della guida è di 3 divisioni e la guida ha una forma convessa al centro.

Calcolare il valore massimo di deviazione della rettilineità della guida in base al valore di precisione della livella e alla lunghezza misurata:

Δ=n-i-l

Dove Δ è il valore massimo di deviazione della rettilineità della rotaia di guida; n è la deviazione massima in divisioni per la rettilineità della rotaia di guida; i è il grado di precisione del livello; l è la lunghezza della sezione misurata.

Il valore massimo di deviazione della rettilineità della guida nella Figura 44 è

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

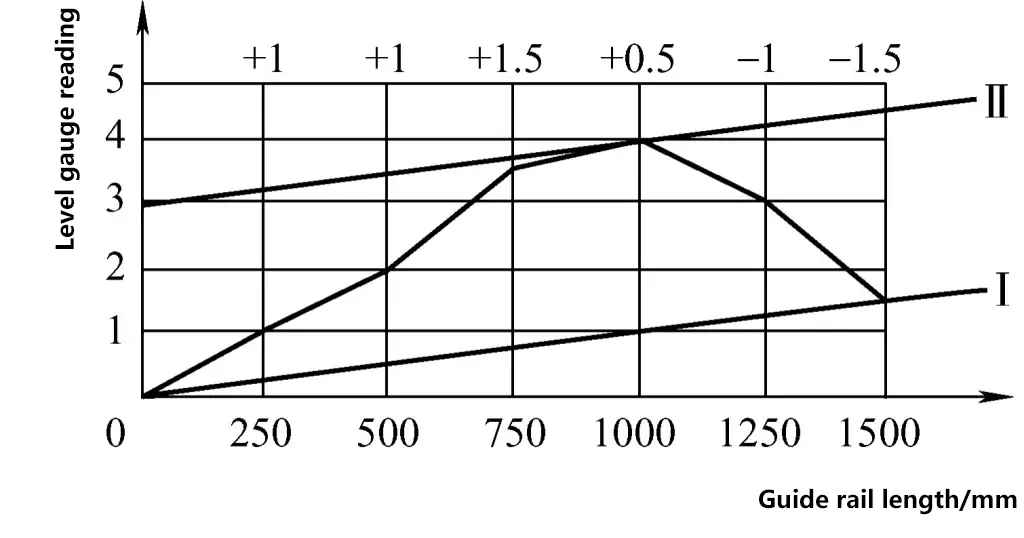

② Metodo di calcolo per lo scostamento della rettilineità della rotaia di guida

L'essenza del metodo di calcolo della deviazione della rettilineità della rotaia di guida si basa ancora sul metodo grafico, utilizzando una polilinea approssimata per sostituire la curva effettiva della superficie della rotaia di guida. In base alle relazioni geometriche, si esegue una trasformazione di coordinate per calcolare i valori delle coordinate verticali di ciascun vertice della polilinea rispetto alla linea che collega i due punti finali della guida. Questo si ottiene eseguendo un'altra trasformazione di coordinate sulla curva di movimento derivata dal metodo grafico.

Se si utilizza il metodo di calcolo per determinare lo scostamento di rettilineità della rotaia di guida nell'esempio precedente, i passaggi sono illustrati nella Tabella 3.

Tabella 3 Coordinate cumulate e trasformate di ciascun punto di misura

| Sequenza di misurazione | 0 (punto di partenza) | 1 | 2 | 3 | 4 | 5 | 6 |

| Lettura in ogni punto di misura / divisione | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Valore cumulativo in ogni punto di misurazione/divisione | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Valore di trasformazione delle coordinate in ogni punto di misura (1,5/6) / divisione | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Valore cumulativo - Valore di trasformazione in coordinate / divisione | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Trovare il valore assoluto massimo dal "Valore cumulativo - Valore di trasformazione delle coordinate" nella Tabella 3. Questo valore è la deviazione massima in divisioni per la rettilineità della guida. Questo valore rappresenta la deviazione massima in divisioni per la rettilineità della guida. Sostituirlo quindi nella formula per calcolare il valore massimo di deviazione della rettilineità della guida.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

La differenza tra il metodo grafico e il metodo di calcolo è visibile nella Figura 44: nel metodo grafico, i punti iniziali e finali non sono in posizione orizzontale, il che significa che le due estremità della superficie misurata non sono sul piano orizzontale; nel metodo di calcolo, i punti iniziali e finali della curva disegnata sono sul piano orizzontale (cioè sull'asse x). Rispetto al metodo grafico, questo metodo ha posizionato il punto finale della superficie misurata sul piano orizzontale attraverso il calcolo e la trasformazione.

4) Misura di superfici con grandi deviazioni orizzontali (calcolo degli spessimetri nelle misure di livello ordinarie)

Nell'esempio di misurazione dell'errore orizzontale (campanatura) della superficie di base dell'installazione utilizzando una livella a scatola, come mostrato nella Figura 40, se la deviazione dell'inclinazione della superficie di base dell'installazione è troppo grande e la bolla di livello si sposta oltre le linee di scala (poiché la livella ha solo 8 divisioni su ciascun lato, il che significa che può misurare solo una deviazione di altezza dall'orizzontale di 16×10-2mm a 1 m), rendendo impossibile una lettura normale, è necessario determinare prima l'estremità inferiore.

Quindi, posizionare uno spessimetro o uno spessore sotto l'estremità inferiore della livella per la regolazione iniziale. Una volta che la bolla di livello torna all'interno dell'intervallo di scala leggibile, prendere la lettura (questa lettura sarà A1). Infine, convertire lo spessore dello spessimetro o dello spessore in divisioni in bolla (questo valore sarà A2). Sommare le due letture (A=A1+A2) e utilizzare la formula di calcolo precedentemente menzionata per determinare la differenza di altezza tra le due estremità della superficie di installazione. I passaggi specifici sono i seguenti:

① Determinare gli estremi alto e basso

Dopo aver posizionato la livella (o con una piastra di base aggiuntiva) sulla superficie di installazione, utilizzare un angolo come supporto e inclinare leggermente la livella. Determinare le estremità alta e bassa osservando la direzione del movimento della bolla.

② Risultati dopo il posizionamento dello spessimetro

Supponiamo che il lato destro della superficie misurata sia più alto. Posizionare lo spessimetro sotto l'estremità sinistra della superficie inferiore della livella. Si possono verificare due situazioni:

Prima situazione: La lettura del livello indica ancora che il lato destro è più alto, suggerendo che lo spessore dello spessimetro è inferiore alla deviazione orizzontale effettiva della superficie misurata originale. In questo caso, la deviazione orizzontale effettiva = spessore dello spessimetro + valore della deviazione orizzontale misurata.

Seconda situazione: La lettura del livello indica che il lato sinistro è più alto, il che suggerisce che lo spessore dello spessimetro è maggiore della deviazione orizzontale effettiva della superficie misurata in origine. In questo caso, la deviazione orizzontale effettiva = spessore dello spessimetro - valore della deviazione orizzontale misurata.

③ Determinazione della deviazione orizzontale effettiva

Nell'esempio di misurazione della deviazione orizzontale (campanatura) della superficie di base dell'installazione con una livella a scatola, come mostrato nella Figura 40, si supponga che dopo la valutazione l'estremità destra della superficie di base dell'installazione sia più alta e quella sinistra più bassa, ma che, a causa dell'eccessiva inclinazione, la livella non possa visualizzare l'errore in divisioni. Dopo aver provato con gli spessimetri, si determina che lo spessore dello spessimetro utilizzato è di 0,12 mm; a questo punto, la bolla di livello si sposta complessivamente di 6 divisioni verso destra, indicate come A1.

Come già detto, per una livella con una precisione di 0,02 mm/m e dimensioni di 200 mm×200 mm, ogni divisione del movimento della bolla rappresenta una differenza di altezza di 0,004 mm tra le due estremità della livella. Ora, con uno spessore dello spessimetro di 0,12 mm, il numero equivalente di divisioni per il movimento della bolla A2 = 0,12 mm/0,004 mm per divisione = 30 divisioni. Il totale delle divisioni accumulate A è 36. Pertanto, il valore della deviazione orizzontale longitudinale (campanatura) della superficie di installazione è

H=(0.02/1000)×36×3500mm=2.52mm

Il risultato del calcolo mostra che l'estremità destra della superficie di base del canale longitudinale in acciaio è più alta di 2,52 mm rispetto all'estremità sinistra. Dopo la misurazione, è possibile effettuare le regolazioni aggiungendo spessori a entrambe le estremità del canale in acciaio installato.

5) Precauzioni per l'utilizzo dei livelli

- Quando si usa una livella, i movimenti devono essere stabili e si devono evitare le vibrazioni; se la livella deve essere fatta scorrere, si deve collocare un cursore a forma di striscia sotto la superficie di misurazione per evitare l'usura della superficie di misurazione della livella.

- Assicurare il pieno contatto tra la superficie di misurazione della livella e lo spessore o la superficie misurata. Se sulla superficie misurata sono presenti ruggine o sporcizia, è necessario rimuoverli immediatamente. Se necessario, è possibile utilizzare una carta vetrata fine per lucidare la superficie misurata e adottare misure antiruggine dopo l'uso.

- Quando si osservano le divisioni sulla livella, la linea di vista deve essere perpendicolare alla superficie di osservazione della livella.

- Quando si sposta la livella, deve essere solo sollevata e appoggiata, non trascinata, per evitare di graffiare la superficie inferiore della livella.

- Prima di utilizzare la livella, è necessario verificare che non vi siano errori di lettura. In caso di errori, è necessario adottare i metodi necessari per eliminarli.

- Quando si utilizza la livella, posizionarla sulla superficie di lavoro da misurare e attendere che la bolla si arresti completamente prima di effettuare la lettura.

- Durante la misurazione, se la livella deve essere spostata, deve essere sollevata e appoggiata delicatamente, assicurandosi che sia posizionata correttamente e in piano. Non trascinare la livella avanti e indietro sulla superficie dell'apparecchiatura da misurare per evitare di usurare la superficie di lavoro della livella. Quando si controlla la superficie verticale di un'apparecchiatura, applicare una pressione uniforme per tenerla saldamente contro la superficie verticale dell'apparecchiatura.

- Quando si porta la livella da un ambiente a bassa temperatura a un ambiente ad alta temperatura, non utilizzarla immediatamente. Inoltre, non utilizzarla sotto una forte luce artificiale o alla luce diretta del sole. Dopo l'uso, pulirlo con un panno pulito e applicare uno strato di olio antiruggine sulla superficie di lavoro prima di riporlo con cura nella sua custodia.