I. Strumenti e utensili di misura di precisione comunemente utilizzati dai tornitori

Le misure di precisione devono essere eseguite in condizioni di temperatura costante. La temperatura della sala a temperatura costante è solitamente controllata a (20±1)°C, con un'umidità inferiore a 65%. La sala deve essere pulita, priva di polvere, ben illuminata e dotata di strumenti di misura di precisione, piastre di precisione grandi e piccole e strumenti di misura comuni.

Nella produzione meccanica, gli strumenti di misura utilizzati per misurare le dimensioni dei pezzi includono utensili di misura, strumenti di misura e dispositivi di misura. Tutti gli strumenti di misura, i misuratori e i dispositivi di misura in grado di misurare direttamente o indirettamente il valore dell'oggetto misurato sono definiti collettivamente strumenti di misura.

Gli strumenti di misura si riferiscono a strumenti di misura che riproducono valori in forma fissa. Gli strumenti di misura (contatori) si riferiscono a strumenti di misura che convertono la quantità misurata in valori indicativi direttamente osservabili o in informazioni equivalenti.

Di seguito verranno presentati i principi e i metodi di misurazione di alcuni strumenti di misura di precisione comunemente utilizzati nelle fabbriche.

1. Indicatore del quadrante

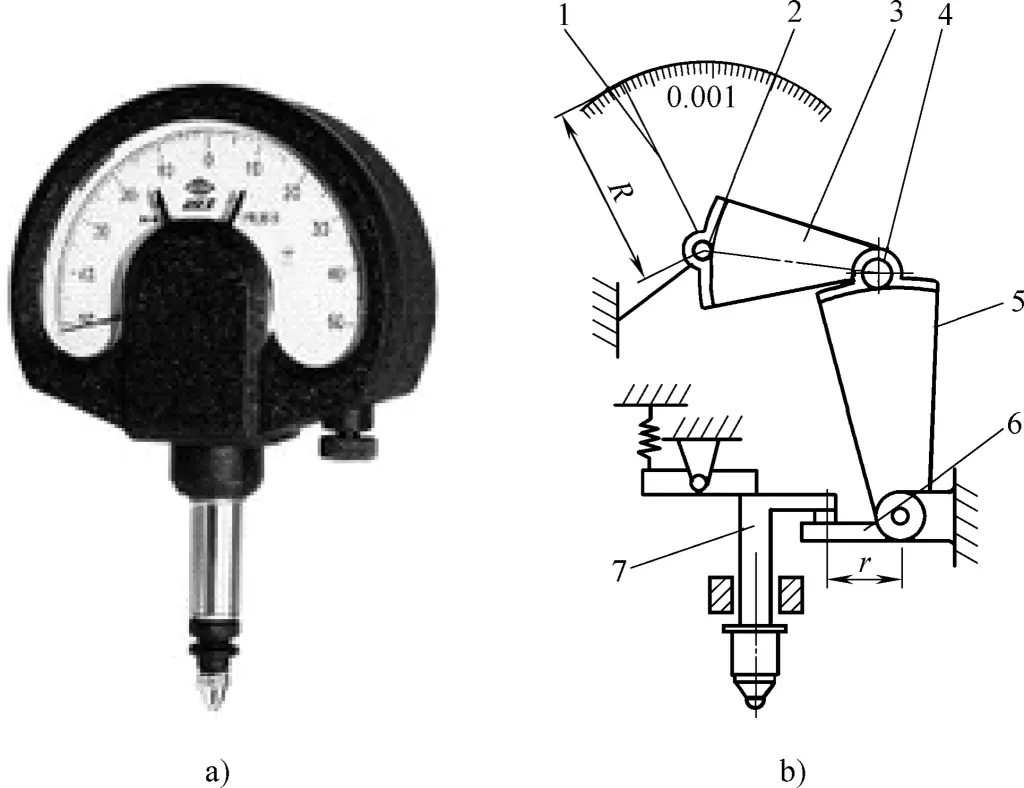

Il comparatore è uno strumento di misura a lancetta ampiamente utilizzato nelle operazioni di tornitura. Può essere utilizzato per misurare gli errori di forma e di posizione dei pezzi e per misurare le dimensioni dei pezzi con il metodo del confronto. Esistono due tipi di comparatori: a quadrante e a leva.

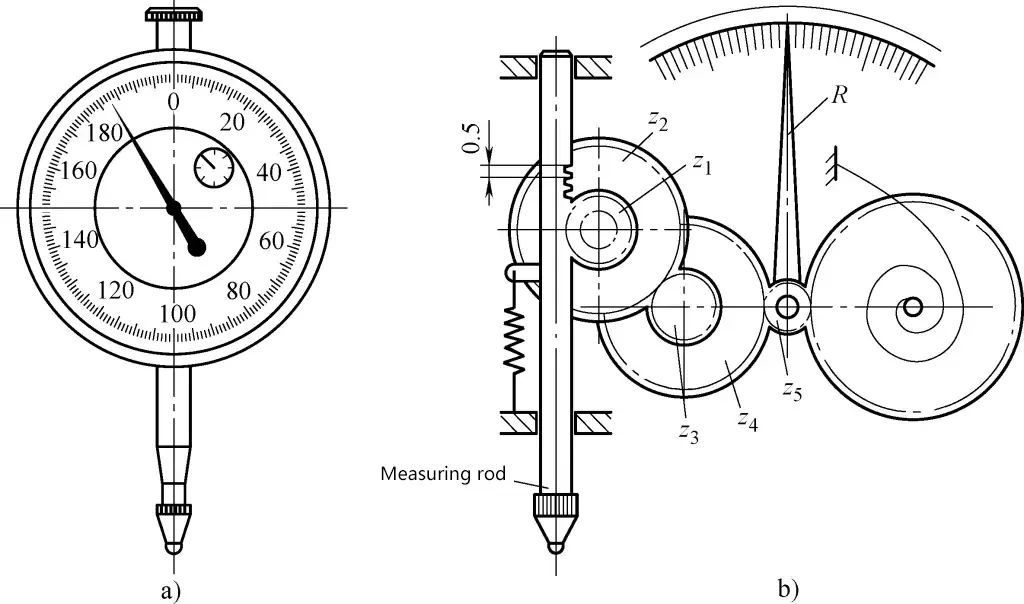

(1) Indicatore a quadrante (noto anche come comparatore)

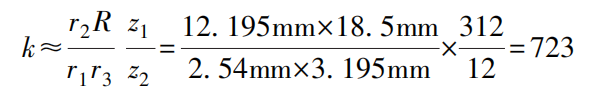

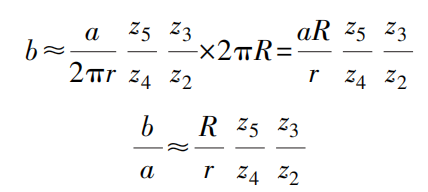

L'indicatore a quadrante e il suo principio di costruzione sono illustrati nella Figura 1. Utilizza la trasmissione tra ingranaggi e cremagliere per convertire il micro spostamento lineare dell'asta di misura nello spostamento angolare della lancetta. I valori di scala sono di 0,001 mm e 0,002 mm.

a) Vista esterna

b) Schema del principio di costruzione

Il sistema di trasmissione del comparatore è costituito da una cremagliera, una trasmissione a ingranaggi e due coppie di ingranaggi. Il passo della cremagliera sull'asta di misura è P=0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Quando l'asta di misura si muove linearmente di una distanza a=0,2 mm, il numero di rotazioni n del puntatore lungo è

Il quadrante è suddiviso in 200 divisioni e il valore b rappresentato da ogni divisione è

b=0,2 mm/200=0,001 mm

Lo scopo della molla a spirale è quello di eliminare gli errori causati dal gioco di ingranamento della trasmissione a ingranaggi e la forza di misura è generata da una molla di tensione.

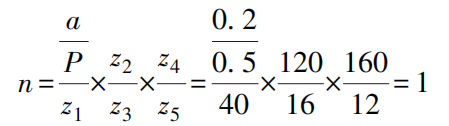

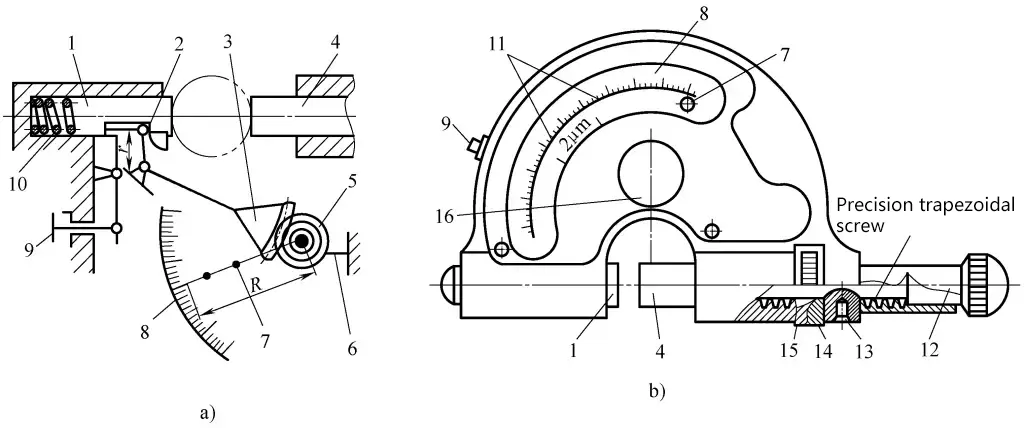

(2) Comparatore a leva

Il comparatore a leva con un valore di scala di 0,002 mm e il suo principio costruttivo sono illustrati nella Figura 2. Quando l'asta di misura sferica 7 oscilla verso sinistra, il bilanciere 6 spinge il perno cilindrico C sull'ingranaggio a settori 5, facendo ruotare l'ingranaggio a settori 5 in senso antiorario attorno all'asse B; a questo punto il perno cilindrico D si sgancia dal bilanciere 6.

a) Vista esterna

b) Schema di principio

1, 4 - Ingranaggi piccoli

Ingranaggio a 2 facce

3 punti

Ingranaggio a 5 settori

6-Braccio oscillante

7-Asta di misura sferica

Quando l'asta di misura sferica 7 oscilla verso destra, il bilanciere 6 spinge il perno cilindrico D sull'ingranaggio a settori 5, provocando anche la rotazione in senso antiorario dell'ingranaggio a settori 5 attorno all'asse B, a questo punto il perno cilindrico C si sgancia dal bilanciere 6.

In questo modo, indipendentemente dal fatto che l'asta di misura sferica 7 oscilli a destra o a sinistra, l'ingranaggio a settori 5 ruota sempre in senso antiorario attorno all'asse B. L'ingranaggio a settori 5 aziona quindi l'ingranaggio piccolo 1 e l'ingranaggio frontale coassiale 2, che attraverso l'ingranaggio piccolo 4 fa sì che la lancetta 3 indichi il valore sul quadrante.

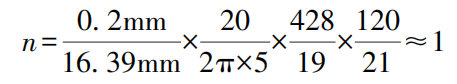

Come mostrato nella Figura 2b, dato r1 =16,39 mm, r2 =12 mm, r3 =3mm, r4 =5mm, z1 =19, z2 =120, z4 =21, z5 =428. Quando l'asta di misura sferica 7 si sposta di 0,2 mm verso sinistra, il numero di rotazioni n del puntatore 3 è

Quando l'asta di misura sferica 7 si sposta di 0,2 mm verso destra, il numero di rotazioni n della lancetta 3 è

Il quadrante è suddiviso in 100 divisioni e il valore di misura b rappresentato da ciascuna divisione è

b=0,2 mm/100=0,002 mm

Esperienza di Skill Master:

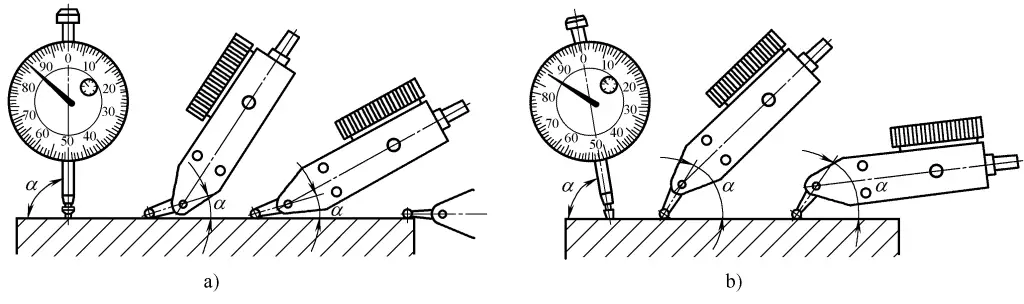

1) Quando si utilizza un comparatore per la misurazione, l'asse dell'asta di misura dell'indicatore deve essere perpendicolare alla superficie del pezzo misurato, altrimenti si verificheranno errori di misurazione. La Figura 3 mostra il metodo di misura corretto in cui l'angolo tra l'asse dell'asta di misura e la superficie misurata del pezzo è corretto.

a) Metodo di misurazione corretto

b) Metodo di misurazione errato

2) Quando si utilizza un comparatore a leva, più piccolo è l'angolo tra l'asse dell'asta di misura e la superficie del pezzo misurato, minore è l'errore. Se l'angolo α non può essere regolato in modo da essere piccolo a causa dei requisiti di misurazione (quando α>15°), i risultati della misurazione devono essere corretti.

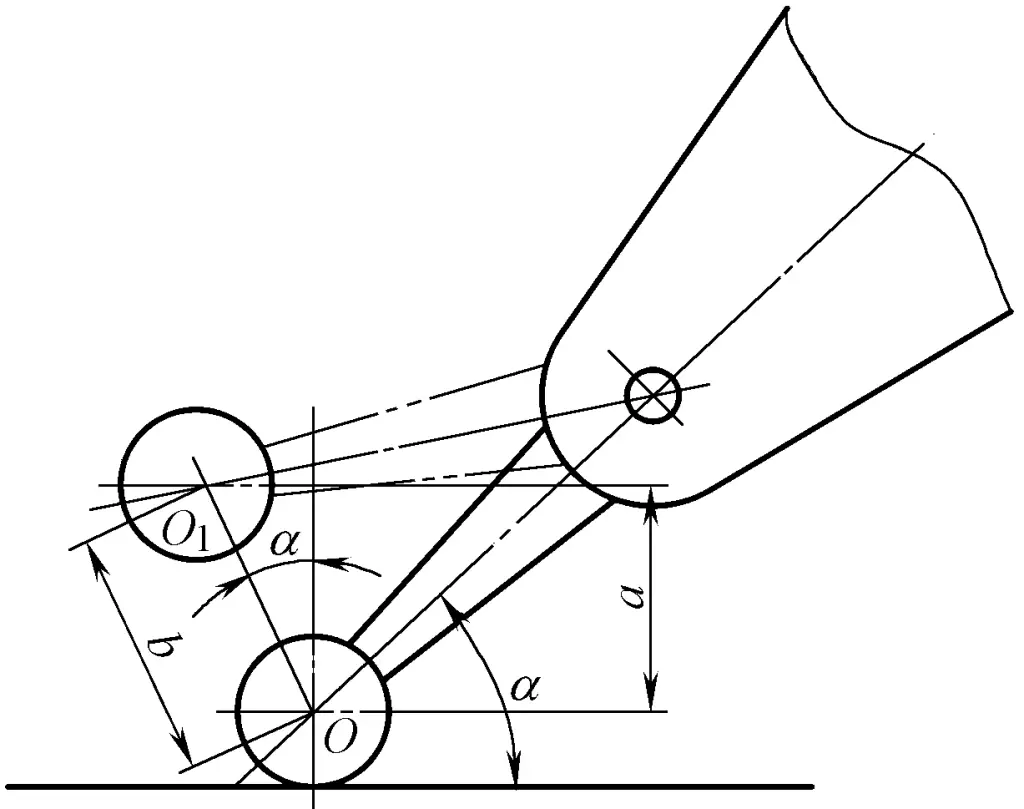

Come mostrato nella Figura 4, quando il piano si alza di una distanza a, il comparatore a leva oscilla di una distanza b, che è la lettura del comparatore a leva. Poiché b>a, la lettura indicata aumenta.

a=bcosα

Dove

a - Distanza di risalita del piano (mm);

b - Distanza di oscillazione dell'indicatore del quadrante della leva (mm);

α - Angolo tra l'asse dell'asta di misurazione del comparatore a leva e la superficie misurata (°).

3) Quando si utilizza un comparatore, è necessario fissarlo saldamente per evitare vibrazioni; la testa di misura non deve entrare improvvisamente in contatto con l'oggetto misurato; regolare correttamente l'indicatore; non superare il campo di misura del comparatore; non misurare pezzi con superfici relativamente ruvide.

4) Evitare che acqua, olio o altri liquidi penetrino nell'indicatore o si depositino sull'asta di misura, in quanto possono facilmente causare errori di misurazione.

5) Gli indicatori a quadrante non devono essere collocati o utilizzati in prossimità di campi magnetici per evitare la perdita di precisione dovuta alla magnetizzazione dei componenti.

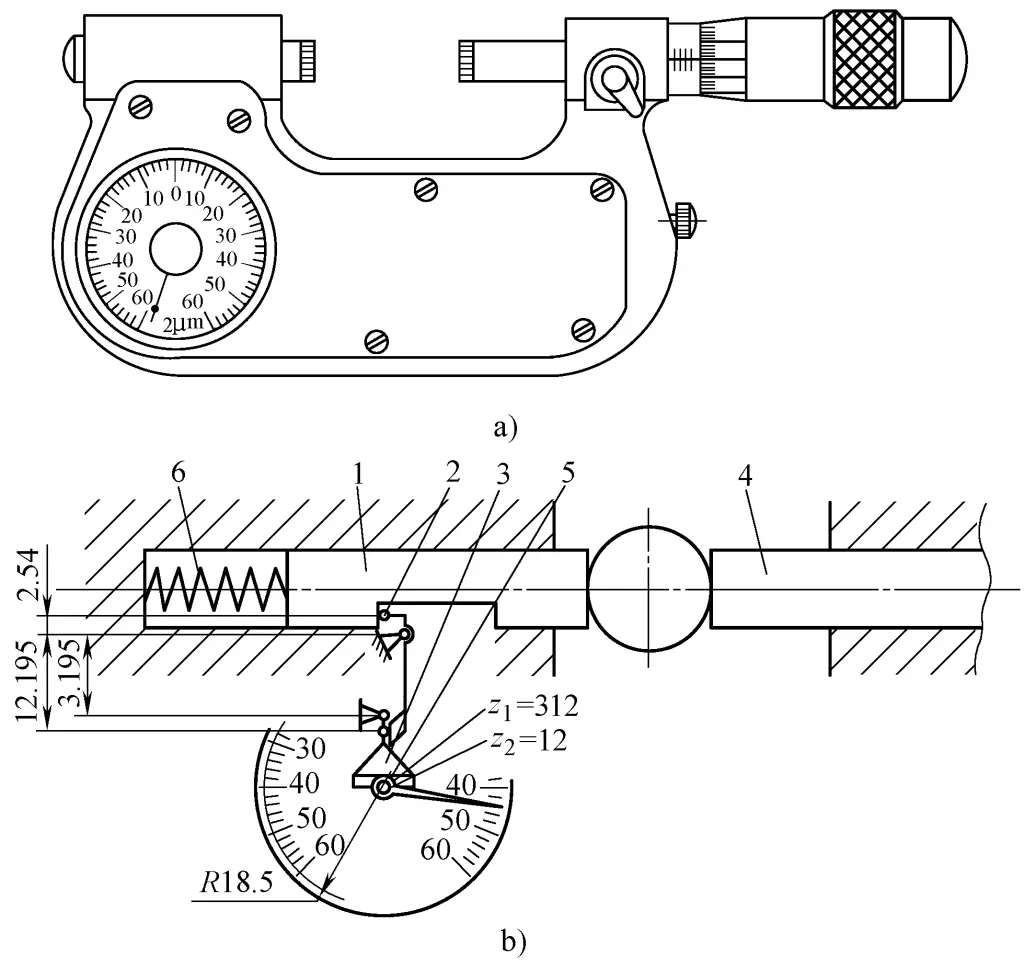

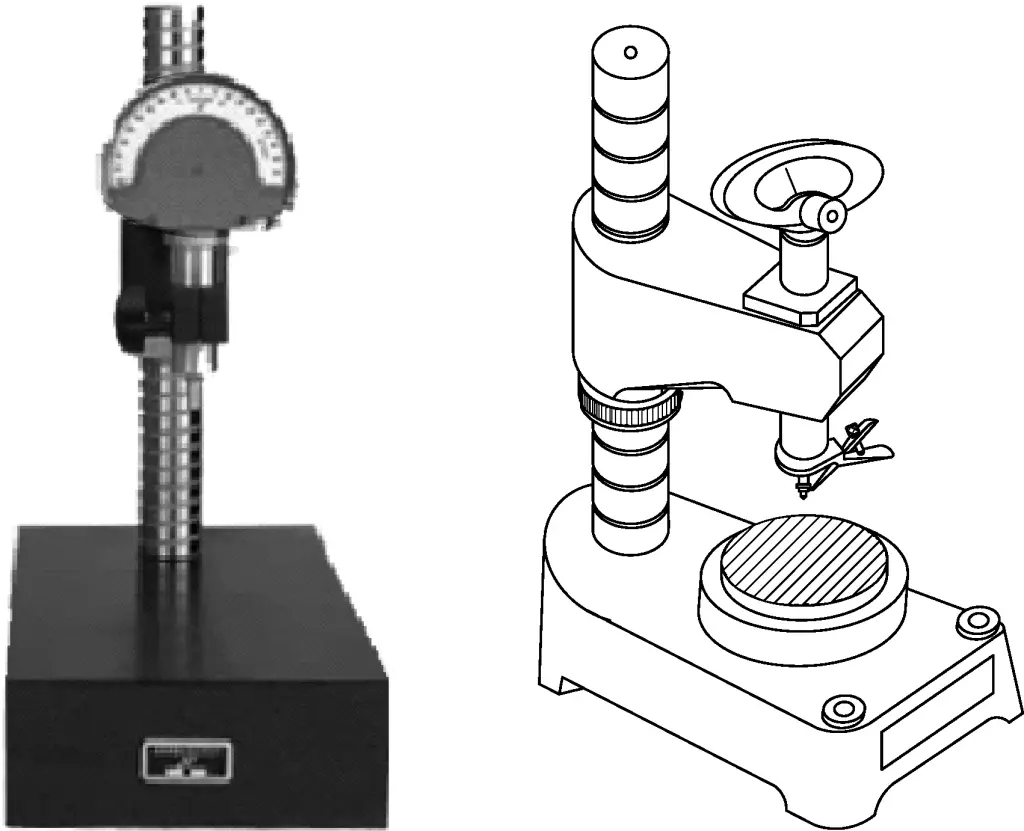

2. Micrometro a leva

Il micrometro a leva (Figura 5) è uno strumento di misura di precisione composto dalla parte ditale di un micrometro e da una parte di ingrandimento della trasmissione a leva. Ha un'elevata precisione e viene utilizzato principalmente per misure precise. Ha valori di scala di 0,001 mm e 0,002 mm. Può essere utilizzato sia per misure comparative che assolute.

a) Vista esterna

b) Schema di principio

1-Incudine mobile

A 2 leve

Ingranaggio a 3 settori

4-Asta di misura rimovibile

5 - Ingranaggio piccolo

6-Molla a compressione

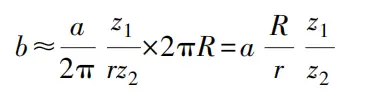

Il principio di funzionamento del micrometro a leva è illustrato nella Figura 5b. Quando l'incudine mobile 1 si muove, la lancetta ruota attraverso la leva 2, l'ingranaggio a settori 3 e l'ingranaggio piccolo 5 montato sullo stesso asse, indicando il movimento dell'incudine mobile 1 sul quadrante. La molla a spirale elimina il gioco nella catena di trasmissione e la forza di misurazione è generata dalla molla di compressione 6.

Se la lunghezza del braccio corto della leva r1 =2,54 mm, la lunghezza del braccio lungo della leva r2 =12,195 mm, il raggio del cerchio del passo dell'ingranaggio piccolo r3 =3,195 mm, la lunghezza della lancetta R=18,5 mm, il numero di denti dell'ingranaggio piccolo z2 =12, il numero di denti dell'ingranaggio a settori z1 =312, il rapporto di ingrandimento della trasmissione k è

Cioè, quando l'incudine mobile 1 si sposta di a=0,002 mm, la lancetta ruota di una divisione con un valore di scala b di

b≈ak=0.002mm×732=1.446mm

Esperienza di Skill Master:

1) Quando si utilizza un micrometro a leva per la misurazione relativa, è necessario utilizzare i blocchetti di riscontro per regolare il micrometro a leva in base alle dimensioni del pezzo misurato. Durante la lettura, è necessario considerare l'errore del blocchetto di misura o del set di blocchetti di misura.

2) Quando si misura un pezzo con un micrometro a leva, premere prima il pulsante di ritrazione per consentire al pezzo di entrare delicatamente in contatto con la faccia dell'incudine dell'asta di misura, senza forzarlo.

3) Prima di misurare il pezzo in lavorazione, questo deve essere posizionato su una piastra di ghisa per raggiungere la temperatura ambiente; durante la misurazione, l'operazione deve essere abile e rapida per evitare che le variazioni di temperatura influenzino l'accuratezza della misura.

4) Quando si misura il diametro di un pezzo, la lettura deve essere effettuata nel punto di rotazione della lancetta.

3. Calibro a leva

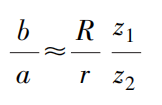

Il calibro a leva è uno strumento di misura realizzato secondo il principio di ingrandimento della trasmissione a leva, con valori di scala di 0,002 mm e 0,005 mm. Può essere utilizzato con i blocchi di misura per la misurazione relativa dei pezzi e può anche misurare gli errori di forma dei pezzi.

Il principio di funzionamento del calibro a leva è illustrato nella Figura 1-76a. Quando l'incudine mobile 1 si muove, fa ruotare la lancetta 7 attraverso la leva 2, l'ingranaggio a settori 3 e l'ingranaggio piccolo 5 montati sullo stesso asse, indicando il movimento dell'incudine mobile 1 sul quadrante 8.

La molla 6 elimina il gioco nella catena di trasmissione e la forza di misura è generata dalla molla 10. Per ridurre l'usura delle superfici di misura e facilitare la misurazione, è dotato di un pulsante di ritrazione 9. Per ridurre l'usura delle superfici di misura e facilitare la misurazione, è dotato di un pulsante di ritrazione 9. La vista esterna del calibro a leva è mostrata nella Figura 6b.

a) Schema di funzionamento

b) Vista esterna

1-Incudine mobile

A 2 leve

Ingranaggio a 3 settori

4-Incudine regolabile

5 - Ingranaggio piccolo

6-Polvere di capelli

7 punti

8-Dial

9 pulsanti

10-Primavera

11-Indicatore di tolleranza

12 maniche

13 viti

14 Dado zigrinato

Molla a 15 dischi

16-copertina

Prima di effettuare la misurazione, allentare il manicotto 12, posizionare il blocchetto di misura tra l'incudine mobile 1 e l'incudine regolabile 4, quindi ruotare il dado zigrinato 14 per allineare la lancetta 7 con la posizione di zero sul quadrante e infine serrare il manicotto 12 per fissare l'incudine regolabile 4.

La molla a tazza 15 elimina il gioco tra il dado e la filettatura trapezoidale dell'incudine regolabile, mentre la vite 13 impedisce la rotazione dell'incudine regolabile. Rimuovere il coperchio 16 per regolare l'indicatore di tolleranza utilizzando una chiave speciale.

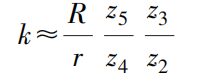

Se la lunghezza della leva 2 è r, la lunghezza della lancetta 7 è R, il numero di denti dell'ingranaggio a settori 3 è z1 , il numero di denti dell'ingranaggio piccolo 5 è z2 Quando l'incudine mobile 1 si sposta di una distanza a, la distanza b percorsa dalla lancetta 7 è

Pertanto

Dove b/a è il rapporto di ingrandimento e se è uguale a k, allora

Maggiore è il raggio R della lancetta 7, maggiore è il numero di denti z1 sull'ingranaggio a settori 3, minore è la lunghezza r della leva 2 e minore è il numero di denti z2 sull'ingranaggio piccolo 5, maggiore sarà il rapporto di ingrandimento k.

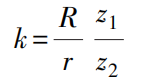

4. Barra sinusoidale

La barra sinusoidale (nota anche come righello sinusoidale) è uno strumento di misura che utilizza il principio della funzione sinusoidale per la misurazione indiretta, come illustrato nella Figura 7.

a) Tipo largo

b) Tipo stretto

1-Piastra terminale

2 cilindri

3-Corpo principale

La barra sinusoidale è composta principalmente da un piano di lavoro di alta precisione e da due cilindri di precisione dello stesso diametro. Gli assi dei due cilindri sono paralleli tra loro e la linea centrale che li collega è parallela al piano di lavoro. In base ai diversi utilizzi, si dividono in tipo largo, tipo stretto e tipo con punti centrali.

La barra sinusoidale misura secondo il principio della funzione sinusoidale. Al momento dell'utilizzo, posizionare i blocchetti di misura o una serie di blocchetti di misura di dimensioni h sotto un cilindro della barra sinusoidale, in modo che il piano di lavoro della barra sinusoidale formi un angolo α con la piastra di superficie. Confrontare questo angolo con l'angolo del pezzo da ispezionare.

Esperienza di Skill Master:

- La barra sinusoidale è uno strumento di misura di precisione, quindi deve essere pulita accuratamente prima dell'uso.

- Il valore di rugosità superficiale Ra del pezzo misurato deve essere inferiore a 1,6μm; la superficie del pezzo non deve presentare bave, sporco e non deve essere magnetica.

- La barra sinusoidale deve essere maneggiata con delicatezza ed è assolutamente vietato colpirla o trascinarla per evitare di usurare i cilindri e compromettere la precisione.

- Dopo l'uso, la barra sinusoidale deve essere pulita accuratamente, ricoperta di olio antiruggine e conservata in un'apposita custodia.

- Quando si posiziona il pezzo da misurare sulla barra sinusoidale, utilizzare l'arresto anteriore o laterale della barra sinusoidale per assicurarsi che la sezione angolare del pezzo si trovi sul piano verticale dell'asse del cilindro della barra sinusoidale, altrimenti si verificheranno errori di misura.

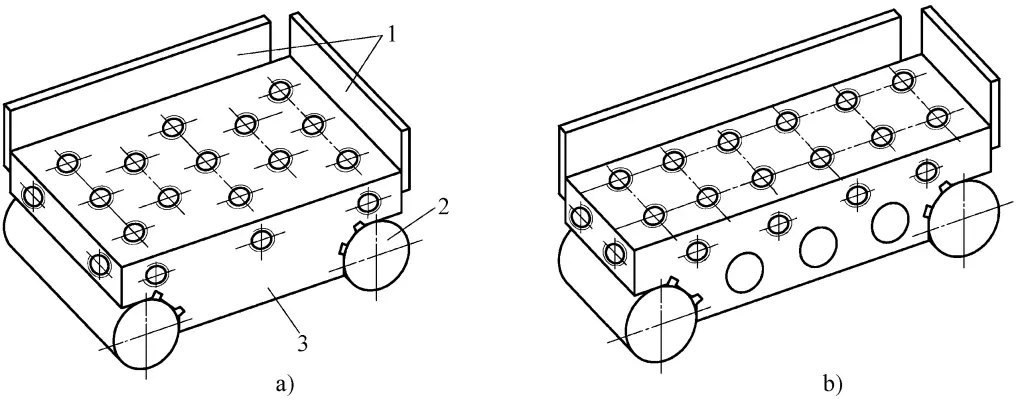

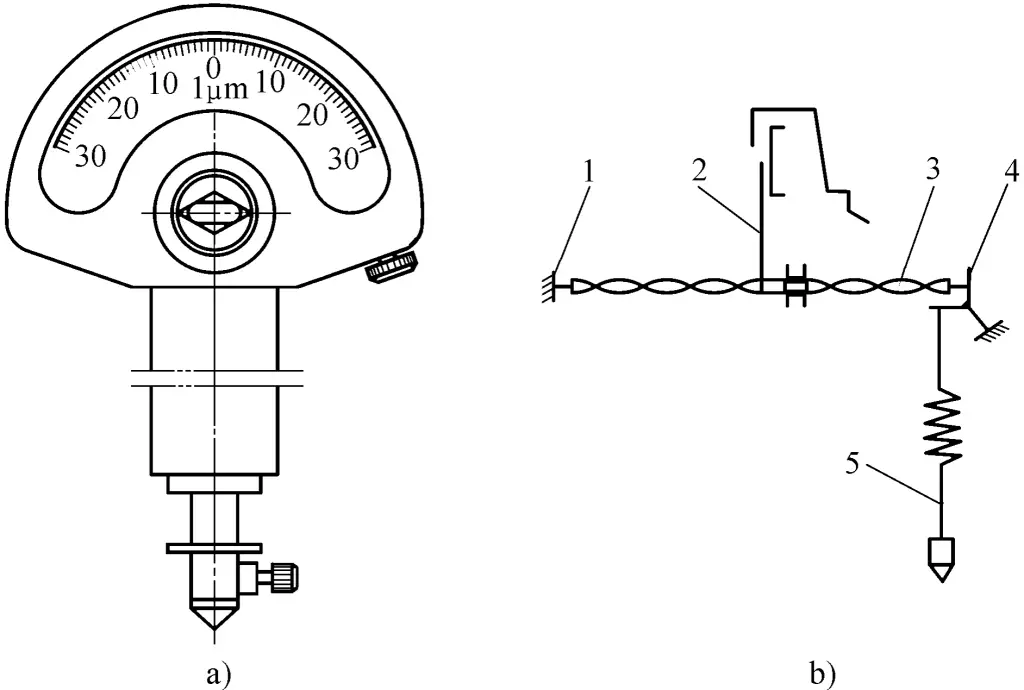

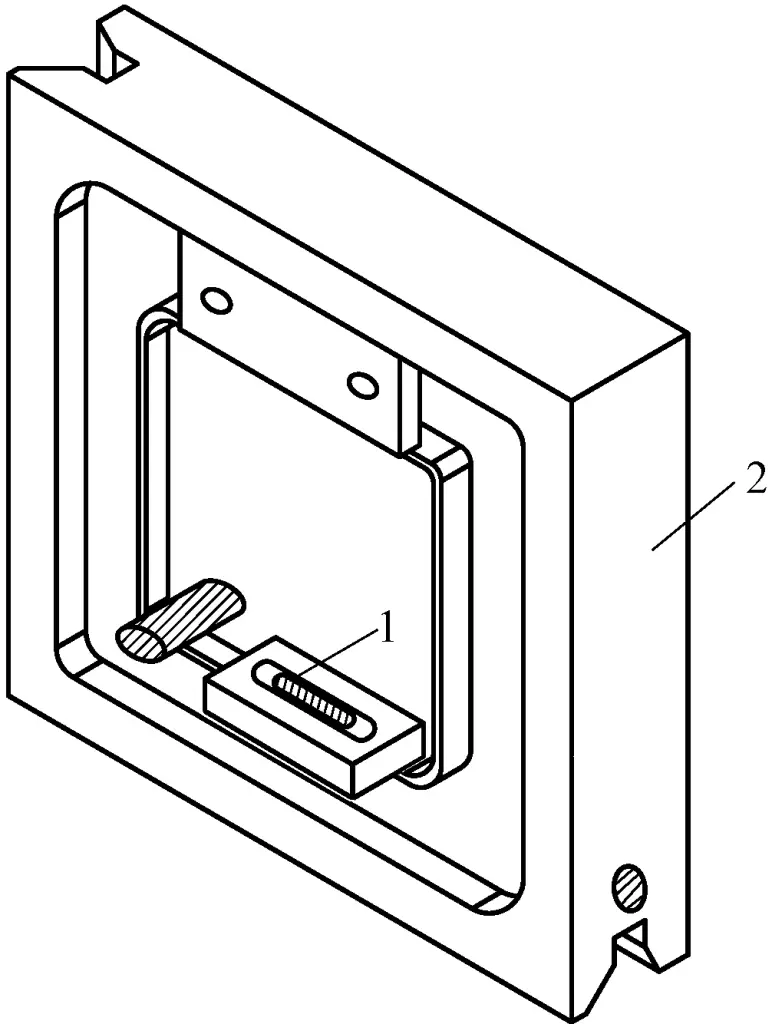

5. Comparatore di ingranaggi a leva

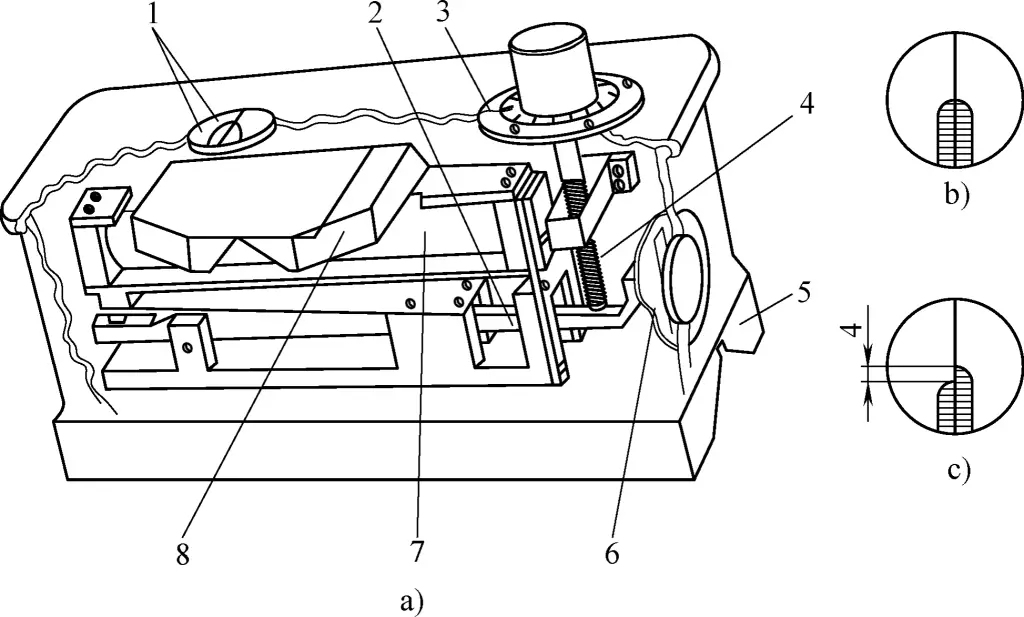

Il valore di divisione del comparatore di ingranaggi a leva è di 0,001 mm, il campo di misura è di ±0,05 mm; il suo campo è inferiore a quello di un comparatore, ma la precisione è superiore a quella di un comparatore. Il comparatore di ingranaggi a leva viene solitamente montato su uno speciale supporto di misura, come mostrato nella Figura 8.

Durante la misurazione, la dimensione dei blocchi di misura viene utilizzata come standard per misurare le dimensioni dei pezzi di precisione con il metodo del confronto e può anche misurare gli errori di forma e di posizione dei pezzi.

Il comparatore di ingranaggi a leva è illustrato nella Figura 9. Quando l'asta di misura 7 si muove, fa ruotare l'ingranaggio a settori 5 attraverso la leva 6 e anche l'ingranaggio piccolo 4 ruota. L'ingranaggio a settori 3, coassiale con l'ingranaggio piccolo 4, trasmette il movimento all'ingranaggio piccolo 2 e la lancetta 1 indica la lettura corrispondente sul quadrante.

a) Vista esterna

b) Diagramma schematico

1 punto

2, 4 ingranaggi piccoli

Ingranaggi a 3, 5 settori

A 6 leve

7-Asta di misura

Se la lunghezza del braccio della leva 6 è r, la lunghezza della lancetta 1 è R e il numero di denti degli ingranaggi 2, 3, 4, 5 è z2 , z3 , z4 , z5 rispettivamente. Quando l'asta di misura 7 si sposta di una distanza a, la distanza b che il puntatore 1 percorre è

Dove b/a è chiamato rapporto di ingrandimento, e sia uguale a k, allora

Dati r=4,52 mm, R=24,5 mm, z2 =18, z3 =180, z4 =28, z5 =400, il rapporto di ingrandimento k è

Quando l'asta di misura 7 si sposta di una distanza a=0,001 mm, la distanza b di cui la lancetta ruota di una divisione è

b=ak=0.001mm×774=0.774mm

6. Micrometro per molle di torsione

Il micrometro a molla di torsione utilizza una molla di torsione come meccanismo di trasmissione per la conversione delle dimensioni e l'ingrandimento. La sua caratteristica principale è la struttura semplice, l'ampio fattore di ingrandimento e l'assenza di attriti o giochi nel meccanismo di ingrandimento, che migliorano l'accuratezza e la sensibilità della misura. La sua vista esterna e il diagramma schematico sono mostrati nella Figura 10.

a) Vista esterna

b) Diagramma schematico

1 Telaio

A 2 punti

3 - Striscia della molla di torsione

Ponte a 4 molle

5-Asta di misura

Il nastro della molla di torsione 3 è un nastro metallico in bronzo berillio a sezione rettangolare (0,005 mm × 0,1 mm × 40 mm), con un'estremità fissata al telaio 1 e l'altra al ponte a molla 4. Al centro della molla di torsione è installata la lancetta 2. Metà della striscia metallica è attorcigliata a destra rispetto al centro e l'altra metà è attorcigliata a sinistra. Quando l'asta di misura 5 subisce un piccolo spostamento verso l'alto, l'estremità superiore del ponte a molla 4 si sposta verso destra, tendendo la striscia della molla di torsione 3 e causando la deflessione angolare della lancetta in fibra di vetro 2 situata al centro della striscia della molla di torsione, che indica lo spostamento dell'asta di misura 5.

Il metodo di misurazione del micrometro per molle di torsione è lo stesso del comparatore di ingranaggi a leva. Inoltre, la testa del micrometro a molla di torsione può essere montata su un supporto per eseguire varie misure su una piattaforma. Durante la misurazione, la testa deve essere perpendicolare alla superficie del pezzo da misurare.

Esperienza di Skill Master:

1) Il comparatore di ingranaggi a leva e il micrometro per molle di torsione devono essere installati su un supporto di misura fisso. Prima di eseguire la misura, regolare il piano di lavoro del supporto di misura in modo che sia perpendicolare all'asse dell'asta di misura del comparatore di ingranaggi a leva e del micrometro a molla di torsione; quindi regolare la colonna del supporto di misura in modo che la testa di misura sia leggermente a contatto con il blocco di misura o con il pezzo in lavorazione.

2) Durante il processo di misurazione, cercare di utilizzare il più possibile la parte centrale della scala del quadrante.

3) La struttura del micrometro a molla di torsione è fragile e il campo di misura è ridotto. Regolare con cura la distanza di contatto tra la testa di misura e il pezzo; cambiare tempestivamente la testa di misura in base alla forma del pezzo.

4) Il valore di rugosità superficiale Ra del pezzo misurato deve essere inferiore a 1,6μm; la superficie del pezzo non deve presentare bave o sporcizia. Il pezzo deve essere posizionato su una piastra di ghisa e lasciato raggiungere la temperatura ambiente prima della misurazione; durante la misurazione, l'operazione deve essere abile e veloce per evitare che le variazioni di temperatura influenzino l'accuratezza della misurazione.

7. Blocchi di misura

I blocchetti di misura sono strumenti di misura di alta precisione la cui lunghezza di lavoro è determinata dalla distanza tra due superfici di misura parallele, utilizzati principalmente per il trasferimento di quote di riferimento della lunghezza, come mostrato nella Figura 11. I blocchetti di misura possono essere utilizzati anche per verificare gli strumenti di misura, regolare la posizione di zero degli strumenti nelle misurazioni relative e regolare le macchine utensili di precisione.

I blocchetti di misura sono prismi a sezione rettangolare in acciaio al cromo-manganese, acciaio al nichel-cromo o acciaio per cuscinetti. Hanno una coppia di superfici di lavoro parallele, di alta precisione e a bassa rugosità superficiale. Ogni blocchetto di misura è contrassegnato da una dimensione nominale, come illustrato nella Figura 12.

La precisione di fabbricazione dei blocchetti di misura è suddivisa in sei gradi: 00, 0, 1, 2, 3 e K, con 00 come precisione massima e 3 come precisione minima, mentre K è il grado di calibrazione.

La base principale per la suddivisione dei blocchetti di misura in "gradi" è la loro precisione di fabbricazione, che dipende dalla deviazione limite della lunghezza centrale del blocchetto di misura, dalla tolleranza di variazione della lunghezza e dalla capacità di strizzatura. Quando si usa il grado, si utilizza direttamente la dimensione nominale contrassegnata sul blocchetto di misura, il che è conveniente ma comporta errori di produzione, con conseguenti risultati di misura meno accurati.

I blocchetti di misura sono suddivisi in sei classi in base alla loro precisione di verifica: 1, 2, 3, 4, 5 e 6, dove 1 rappresenta la precisione più elevata e 6 quella più bassa. La base principale per la suddivisione dei blocchetti di misura in "classi" è la loro precisione di verifica, che dipende dalla deviazione limite della lunghezza centrale del blocchetto di misura, dalla tolleranza del parallelismo dei piani e dalla capacità di strizzatura. Quando si utilizza la classe, si utilizza la dimensione effettiva del blocchetto di misura verificato, con conseguente maggiore precisione di misura.

I blocchetti di misura sono utilizzati in set e possono essere combinati per formare varie dimensioni. Quando la superficie di lavoro di un blocchetto di misura scorre lungo la superficie di lavoro di un altro blocchetto di misura, questi possono aderire l'uno all'altro con una leggera pressione della mano. Pertanto, più blocchetti di misura possono essere combinati in un set di blocchetti di misura secondo le necessità.

Quando si combinano i blocchetti di calibro per formare una determinata dimensione, utilizzare il minor numero di blocchetti di calibro per formare la dimensione richiesta, generalmente non più di quattro blocchetti. Quando si selezionano i blocchetti di calibro, si parte dall'ultima cifra della dimensione richiesta per la combinazione e si selezionano i blocchetti che riducono il numero di cifre di uno per ogni selezione, e così via.

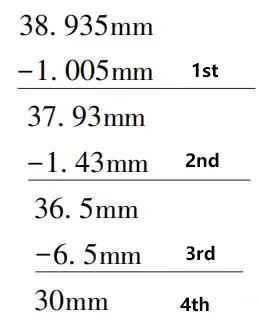

Ad esempio: Per formare un set di blocchetti di calibro di 38,935 mm utilizzando un set di 83 blocchetti di calibro, il metodo di selezione è il seguente:

Esperienza di Skill Master:

1) I blocchi di misura sono consentiti solo per verificare gli strumenti di misura, eseguire misurazioni di precisione e regolare macchine utensili di precisione.

2) Prima di utilizzare i blocchetti di misura, controllare attentamente l'aspetto dei blocchetti e la superficie misurata del pezzo. Eventuali pezzi magnetici devono essere smagnetizzati prima di utilizzare i blocchetti di misura.

3) Prima di combinare i set di blocchetti di misura, pulire i blocchetti con benzina per aviazione non acida, etanolo anidro o benzene puro, pulire i blocchetti con camoscio morbido e fine, cotone sgrassato, lino o seta, quindi utilizzare il metodo di strizzatura parallela o incrociata per la combinazione.

4) Dopo l'uso, smontare prontamente il set di blocchetti di misura, pulirli e asciugarli, applicare olio antiruggine e riporli nelle posizioni previste nell'apposita custodia.

5) Verificare regolarmente i blocchi del calibro e conservare il certificato di verifica nella valigetta.

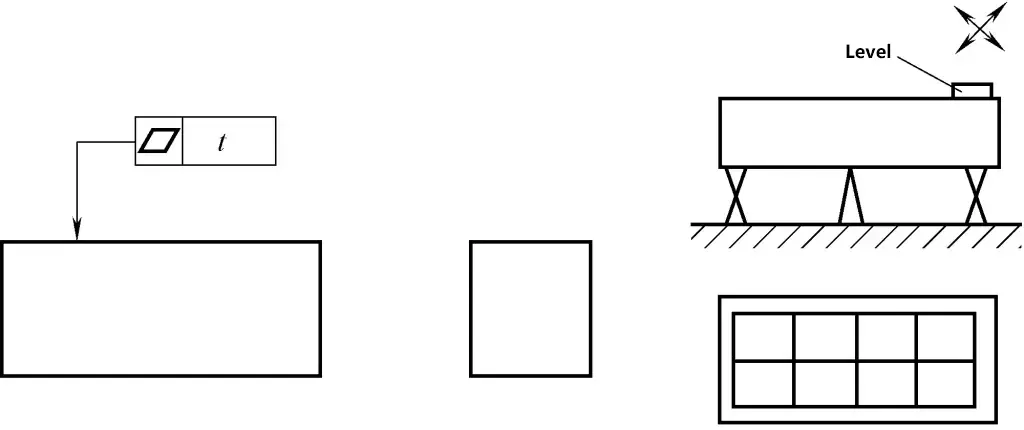

8. Livella a bolla d'aria

La livella è uno strumento di misura comunemente utilizzato per misurare piccoli angoli di inclinazione della superficie di un pezzo rispetto alla posizione orizzontale. Viene utilizzata principalmente per misurare gli errori di rettilineità e perpendicolarità e può essere impiegata per regolare e installare apparecchiature in posizione orizzontale o verticale.

(1) Livella per telaio

Nella Figura 13 è illustrata una livella a telaio. La superficie di misurazione del telaio presenta una superficie piana e una scanalatura a V, che facilita la misurazione su superfici cilindriche.

1-Fiale di livello principale

2-Corpo principale

La fiala di livello è un tubo di vetro sigillato con un certo raggio di curvatura, contrassegnato da graduazioni sulla superficie, riempito di etere e contenente una bolla. La bolla rimane sempre nel punto più alto del tubo di vetro. Se la livella viene inclinata ad angolo, la bolla si sposta a sinistra o a destra e l'errore di rettilineità o perpendicolarità può essere calcolato in base alla distanza di spostamento.

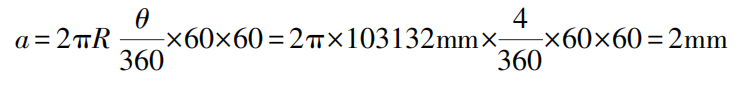

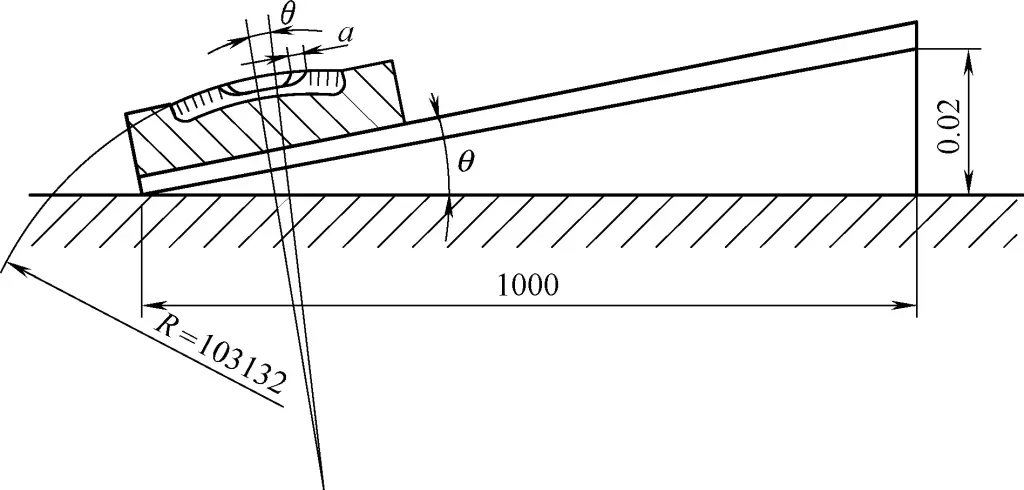

Il principio di funzionamento della livella a bolla d'aria è illustrato nella Figura 14. Per una livella con un valore di divisione di 0,02 mm/1000 mm, la bolla di livello principale ha un raggio di curvatura R=103132 mm. Quando il piano è inclinato di 0,02 mm su una lunghezza di 1000 mm, l'angolo di inclinazione θ è

tanθ=0.02mm/1000mm=0.00002

θ=4"

L'angolo di rotazione della bolla è uguale all'angolo di rotazione del piano. La distanza a cui si muove la bolla per 1 divisione è

Cioè, per una livella con un valore di divisione di 0,002 mm/1000 mm, la distanza tra ogni graduazione sul tubo di vetro è di 2 mm. Da ciò si evince che la livella è uno strumento di misura realizzato secondo il principio dell'angolo di rotazione uguale e del raggio di curvatura ingrandito.

(2) Livella di coincidenza

La livella a coincidenza è uno strumento di misurazione angolare di piccole dimensioni con una precisione di misurazione relativamente elevata, un ampio campo di misurazione e una comoda trasportabilità, come illustrato nella Figura 15. La bolla nella fiala di livello 7 viene fotografata simultaneamente su entrambe le semicentine attraverso il prisma di coincidenza 8 nel campo visivo della lente di osservazione 1.

1-Lente di ingrandimento per la visione

A 2 leve

Quadrante a 3 gradi

Vite a 4 micrometri

5-Base

Scala 6

7-Livello dello spirito

Prisma a 8 coincidenze

Durante l'utilizzo, posizionare la livella sul pezzo da misurare. Quando si inclina con una certa angolazione, si può vedere attraverso la lente di ingrandimento 1 che i due semi bordi dell'immagine si uniscono con un disallineamento. Ruotare manualmente la vite micrometrica 4, utilizzando la leva 2 per ruotare leggermente la livella 7 fino a quando le immagini dei bordi delle bolle si fondono in una testa semicircolare liscia.

La parte intera della lettura viene letta dalla scala 6, mentre la parte decimale viene letta dal quadrante 3. Ad esempio, se la scala indica 1 mm e il quadrante ha girato

16 divisioni, la lettura è di 1,16 mm, il che significa una differenza di altezza di 1,16 mm per 1 m di lunghezza.

II. Metodi comuni di misurazione delle dimensioni

La qualità della lavorazione dei pezzi comprende l'accuratezza della lavorazione e la qualità della superficie. L'accuratezza della lavorazione comprende l'accuratezza dimensionale, l'accuratezza della forma e l'accuratezza della posizione. Gli indicatori della qualità della superficie comprendono la rugosità superficiale, il grado di incrudimento della superficie e la natura e l'entità delle tensioni residue. In questa sede presenteremo principalmente l'accuratezza dimensionale e la sua ispezione, nonché l'accuratezza di forma e di posizione e la loro ispezione.

L'accuratezza dimensionale si riferisce al grado di conformità tra le dimensioni effettive del pezzo e quelle ideali, cioè al grado di accuratezza dimensionale, che è controllato dalle tolleranze dimensionali (denominate tolleranze).

I gradi di tolleranza più elevati hanno valori di tolleranza più piccoli e una precisione più elevata; al contrario, valori di tolleranza maggiori comportano una precisione inferiore. Per i pezzi con la stessa dimensione nominale, l'entità del valore di tolleranza determina la precisione del pezzo. Valori di tolleranza più piccoli indicano una precisione maggiore, mentre valori di tolleranza più grandi indicano una precisione minore.

Nell'industria manifatturiera meccanica esistono due categorie principali di strumenti utilizzati per misurare o controllare le dimensioni dei pezzi: gli utensili di misura e gli strumenti di misura (detti dispositivi di misura). Gli strumenti di misura si riferiscono a dispositivi di misura semplici che possono rappresentare direttamente i limiti unitari di lunghezza, come regoli d'acciaio, calibri a corsoio, micrometri, blocchi di misura, tamponi e calibri a scatto.

I dispositivi di misura sono strumenti che ingrandiscono o suddividono la lunghezza utilizzando principi meccanici, ottici, pneumatici o elettrici, come comparatori, micrometri, micrometri a torsione e livelle. Quando si utilizzano questi strumenti per l'ispezione, se la dimensione misurata è compresa tra il limite superiore e quello inferiore, il pezzo è considerato accettabile.

Se la dimensione misurata è superiore alla dimensione massima del materiale, il pezzo non è accettabile e richiede un'ulteriore lavorazione. Se la dimensione misurata è inferiore alla dimensione minima del materiale, il pezzo viene scartato.

1. Ispezione dei diametri interni ed esterni, della lunghezza, della profondità e della larghezza della scanalatura.

(1) Misura del diametro esterno.

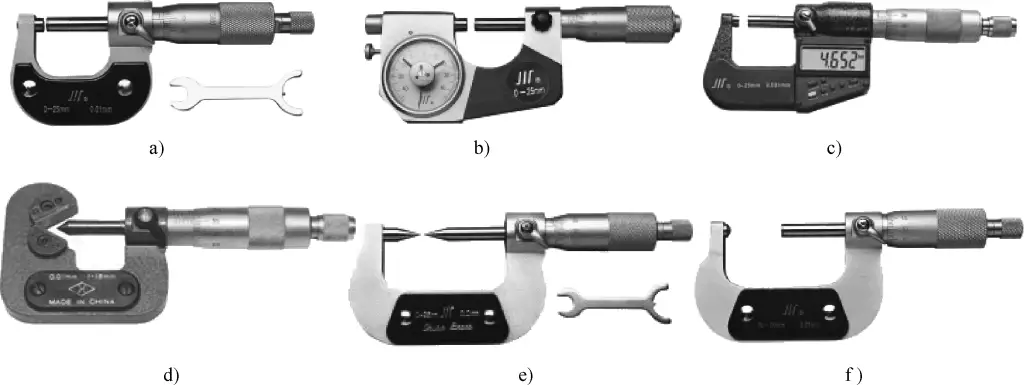

Quando si misurano i diametri esterni, i calibri a corsoio e i calibri a scatto sono generalmente scelti per le dimensioni di precisione standard, mentre i micrometri e altri strumenti di misura di precisione sono scelti per requisiti di precisione più elevati. I tipi di micrometri esterni sono illustrati nella Figura 16.

a) Micrometro esterno standard

b) Micrometro esterno a leva

c) Micrometro esterno digitale

d) Micrometro esterno a tre scanalature

e) Micrometro a punti

f) Micrometro per lo spessore della parete

(2) Misura del diametro interno.

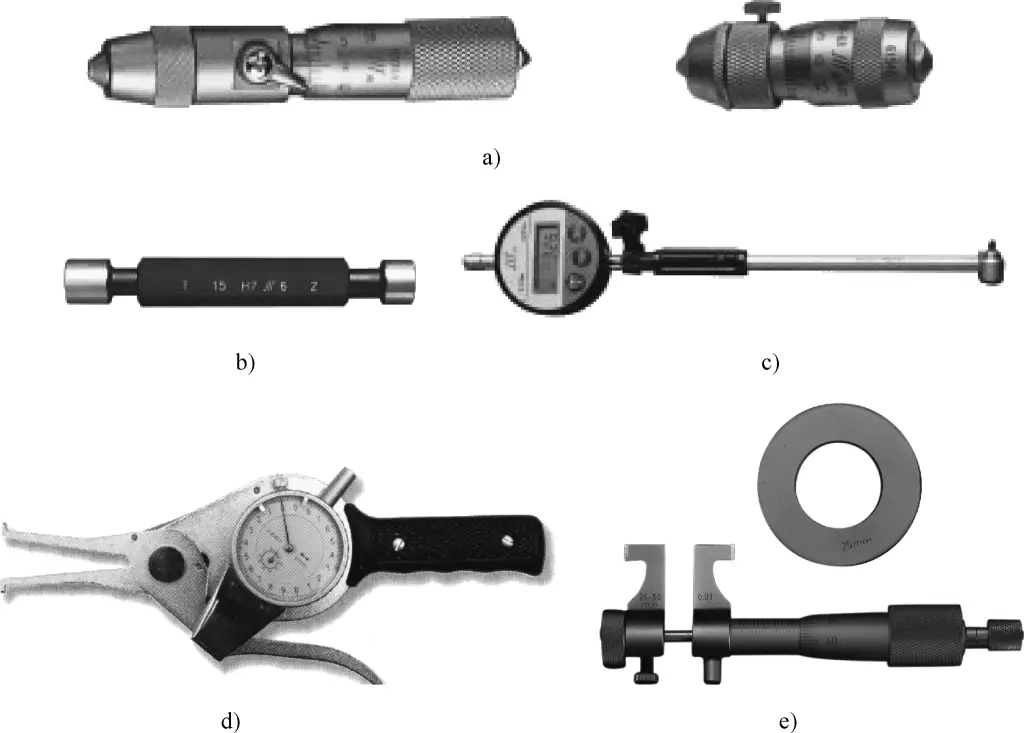

Quando si misurano i diametri dei fori, è necessario scegliere gli strumenti di misura appropriati in base alle dimensioni, alla quantità e ai requisiti di precisione del pezzo. Per requisiti di precisione inferiori, si possono usare righelli in acciaio, calibri interni, tamponi o calibri a corsoio. Per requisiti di precisione più elevati, si possono utilizzare micrometri interni, micrometri interni o calibri per fori. I comuni strumenti di misurazione del diametro interno sono illustrati nella Figura 17.

a) Micrometro interno

b) Tampone cilindrico liscio

c) Calibro di alesaggio

d) Calibro a scatto interno

e) Micrometro interno

(3) Misura della lunghezza, della profondità e della larghezza della scanalatura.

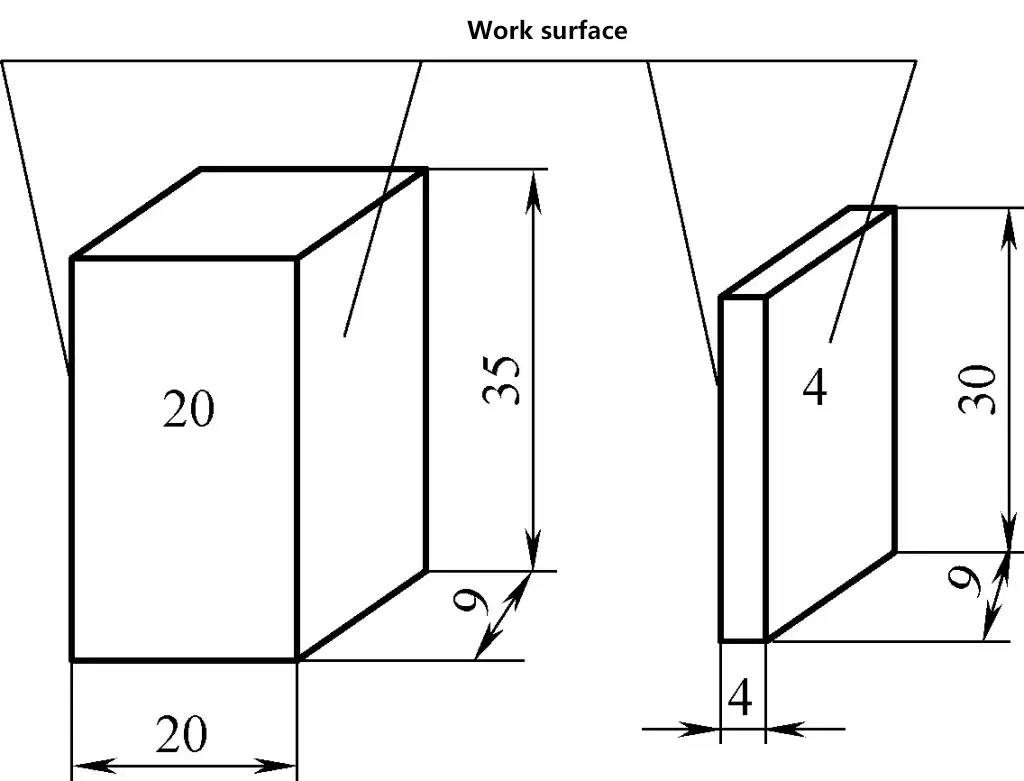

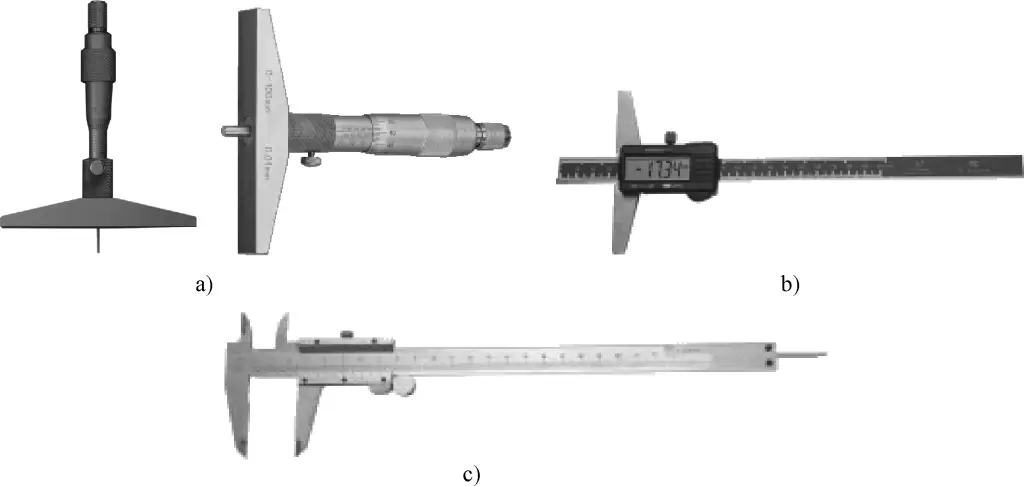

La lunghezza si riferisce generalmente alle dimensioni delle superfici esterne, come ad esempio la distanza tra una faccia di gradino e una determinata faccia terminale. Se i requisiti di precisione dimensionale non sono elevati, per la misurazione si possono utilizzare righelli in acciaio, dime, calibri a corsoio o profondimetri a corsoio. Gli strumenti di misura più comuni sono illustrati nella Figura 18. Se è richiesta una maggiore precisione dimensionale, il pezzo in lavorazione può essere posizionato su una piastra di ispezione e per la misurazione comparativa si possono usare comparatori o comparatori a leva e blocchi di calibro.

a) Micrometro di profondità

b) Misuratore di profondità Vernier

c) Calibro a corsoio

2. Metodi di controllo della conicità conica

(1) Controllo della conicità con un goniometro universale.

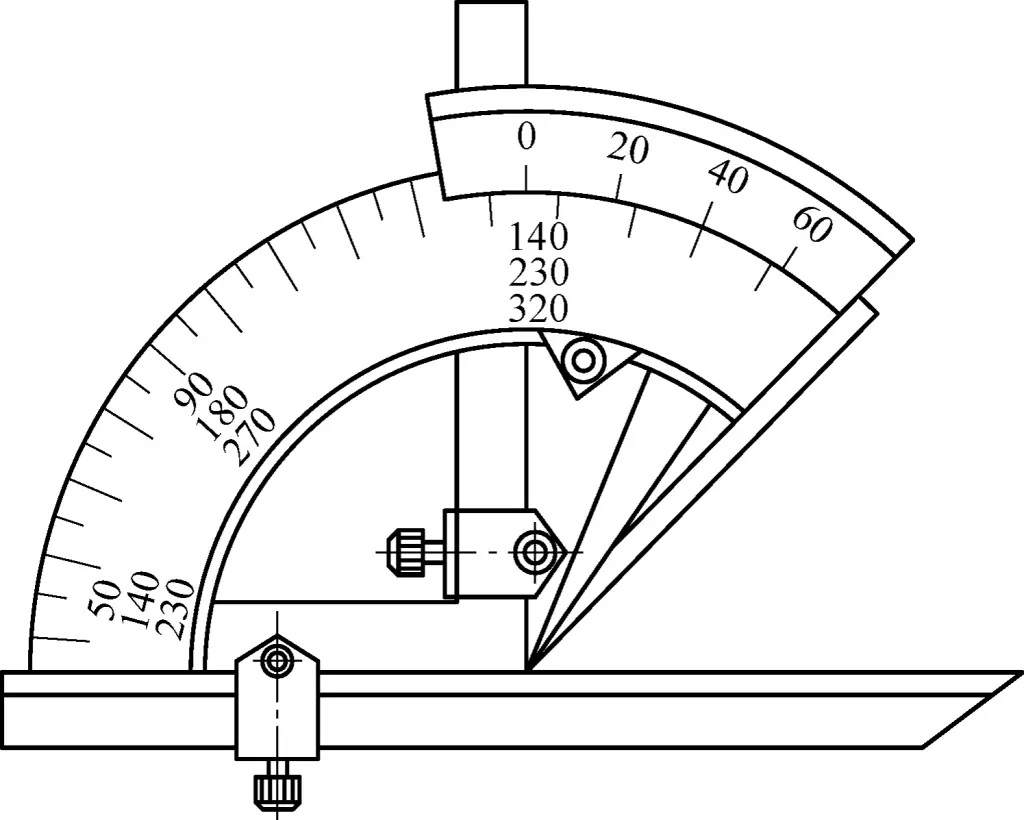

Per i pezzi angolari o le superfici coniche con requisiti di precisione inferiori, si può usare un goniometro universale per controllare la conicità, come mostrato nella Figura 19.

Per prima cosa, regolare il goniometro universale per la gamma di angoli da misurare. Allineare la faccia angolare del goniometro con la faccia finale del pezzo (attraverso il centro del pezzo) e mettere il righello d'acciaio a contatto con la superficie inclinata del pezzo. Utilizzare il metodo della trasmissione della luce per misurare l'angolo.

Esperienza di Skill Master:

Prima della misurazione, rimuovere le bave dal pezzo e mantenere pulite le superfici del pezzo e dello strumento di misura. La superficie di misurazione del goniometro deve passare attraverso il piano di simmetria centrale del pezzo e la superficie di base deve corrispondere alla superficie di riferimento del pezzo. Durante la lettura, stringere prima la vite di fissaggio del goniometro angolare universale, quindi allontanarlo dal pezzo per evitare variazioni dell'angolo che potrebbero causare errori di misura.

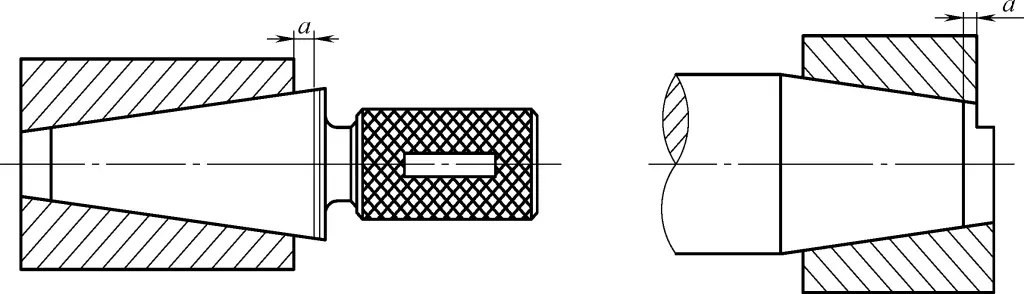

(2) Controllo della conicità e delle dimensioni con un calibro per conicità.

Per prima cosa, utilizzare il metodo di colorazione per applicare tre linee sottili e uniformi di inchiostro rosso o blu preparato lungo la linea generatrice del pezzo per tutta la sua lunghezza. Quindi inserire delicatamente il calibro sul pezzo e allinearli ripetutamente. Si noti che l'intervallo di rotazione deve essere compreso entro mezzo giro.

Rimuovere il calibro e osservare le tracce di piombo rosso "stampate" sulla superficie conica del pezzo per valutare la precisione della conicità. Utilizzare le linee di fine corsa e di non ritorno del calibro per determinare le dimensioni coniche, come illustrato nella Figura 20.

(3) Controllo della conicità con una barra sinusoidale.

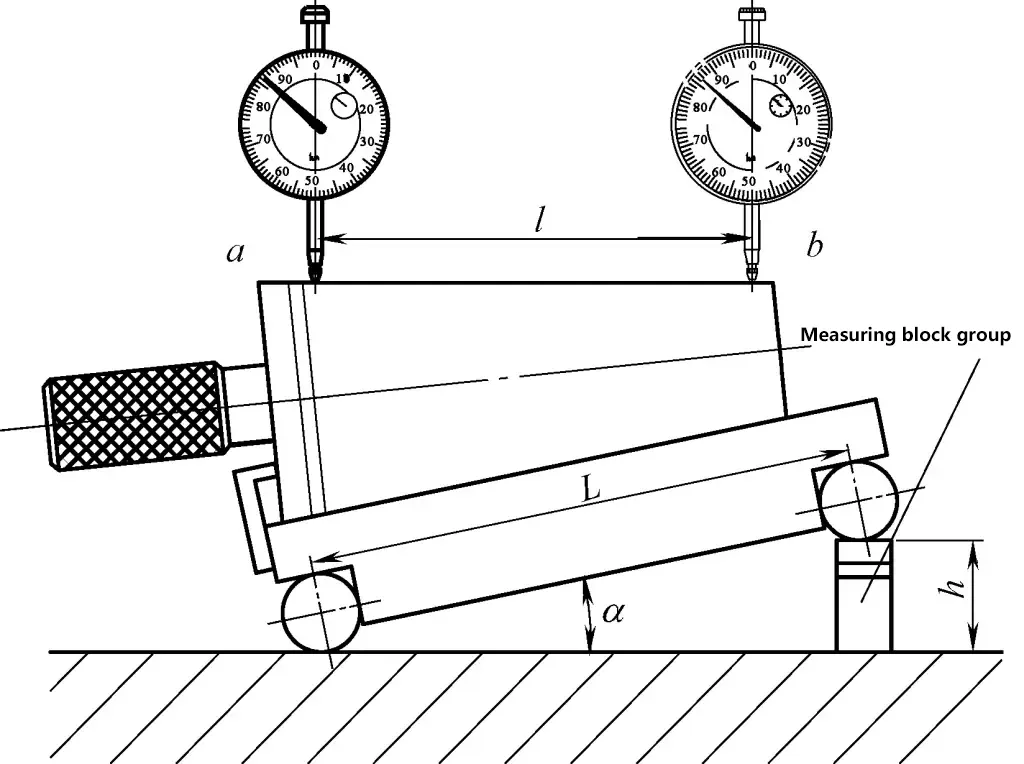

Durante l'ispezione, posizionare la barra sinusoidale su una piastra di precisione e il pezzo in lavorazione sul tavolo di lavoro della barra sinusoidale. Posizionare una serie di blocchi di misura sotto uno dei cilindri della barra sinusoidale. L'altezza del set di blocchi di misura può essere calcolata in base all'angolo conico del pezzo da misurare.

Quindi utilizzare un comparatore (o un micrometro) per controllare l'altezza delle due estremità della linea generatrice conica del pezzo. Se le altezze delle due estremità sono uguali, significa che l'angolo o la conicità del pezzo è corretta. Se le altezze delle due estremità non sono uguali, significa che l'angolo o la conicità del pezzo sono errati.

Le barre sinusoidali hanno molte applicazioni e sono comunemente utilizzate per controllare gli angoli e le conicità dei pezzi.

La Figura 21 mostra come misurare un angolo conico utilizzando una barra sinusoidale. Per prima cosa, calcolare la dimensione del blocco di misura h in base al valore nominale α' dell'angolo conico da misurare, formando un angolo standard α.

h=Lsinα

Dove

- L - Interasse tra i due cilindri della barra sinusoidale (mm);

- α - Valore nominale dell'angolo conico del pezzo (°).

Posizionare la barra sinusoidale su una piastra con un cilindro a contatto con la piastra. Posizionare un blocco di misura con dimensione h sotto l'altro cilindro, inclinando il piano di lavoro principale della barra sinusoidale rispetto alla piastra con un angolo standard α.

Dopo aver posizionato il pezzo conico, utilizzare un micrometro per misurare i punti a e b sulla linea generatrice superiore del cono misurato (la distanza tra i punti a e b è l). Le letture ai punti a e b sono rispettivamente r₀ e r₁. Se r₀ ≠ r₁, indica che esiste un errore di conicità tra l'angolo conico del pezzo misurato e l'angolo standard α. La formula per calcolare l'errore di conicità è:

Dove

- ΔC - Errore di conicità (rad);

- Δα - Errore dell'angolo conico (");

- r₀ - Lettura al punto b del cono (mm);

- r₁ - Lettura nel punto a del cono (mm).

Utilizzando 1rad = 57,3° ≈ (2×10⁵)" come fattore di conversione da radianti a secondi, ottenere l'errore ΔC dell'angolo conico misurato (α).

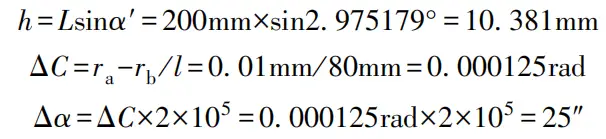

Esempio: Una barra sinusoidale con interasse L=200 mm viene utilizzata per misurare un tampone conico Morse n. 4 con un angolo conico nominale di 2°58'30,6″ (2,975179°). La misura viene eseguita come illustrato nella Figura 1-91. Se la distanza tra i punti di misura a e b è l=80 mm e r₀ - r₁ = 0,01 mm, calcolare l'errore di conicità e l'angolo conico effettivo di questo tampone conico.

Soluzione: Dato L=200mm, l=80mm, allora

Poiché r₀ - r₁ = 0,01 mm, il punto a è più alto del punto b, l'angolo conico effettivo è maggiore dell'angolo conico nominale.

αreale =α’+Δα=2°58’30.6″+25″=2°58’55.6″

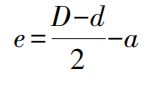

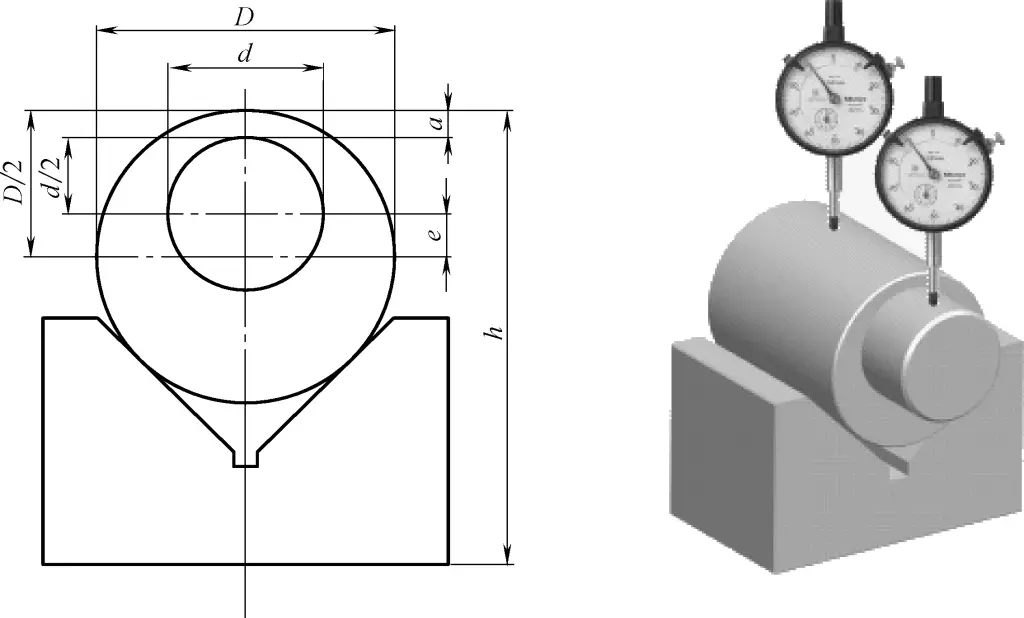

3. Ispezione dell'eccentricità

(1) Quando il requisito di precisione per l'eccentricità e non è elevato, utilizzare un calibro di profondità a corsoio per misurare la distanza minima a tra le due superfici cilindriche, quindi calcolare l'eccentricità e utilizzando la seguente formula:

(2) Quando è richiesta una maggiore precisione per l'eccentricità e, utilizzare il seguente metodo di ispezione: Misurare con precisione l'eccentricità e utilizzando un comparatore come mostrato nella Figura 22.

I valori D e d devono essere misurati con un micrometro, quindi calcolare l'eccentricità e utilizzando la formula. Per i pezzi eccentrici su un mandrino o per gli alberi eccentrici con fori centrali a entrambe le estremità, la sonda del comparatore può essere posta a contatto con il pezzo eccentrico. Ruotando manualmente l'albero eccentrico, la metà della differenza tra il valore massimo e quello minimo indicato dal comparatore corrisponde all'eccentricità e.

(3) Misurazione dell'eccentricità con un comparatore e una slitta trasversale del tornio.

Per i pezzi con un'eccentricità maggiore, è possibile utilizzare la scala della slitta trasversale di un tornio per compensare il campo di misura limitato del comparatore. Durante la misurazione, portare il comparatore a contatto con il cerchio esterno eccentrico del pezzo, trovare il punto più alto e registrare la lettura e il valore della scala a croce.

Quindi ruotare il pezzo di 180°, spostare la slitta trasversale verso l'interno, trovare il punto più basso del cerchio eccentrico, portare il comparatore a contatto con il punto più basso del cerchio eccentrico e regolare la slitta trasversale per mantenere la lettura originale del comparatore. A questo punto, la distanza di spostamento della slitta trasversale ottenuta dal quadrante della slitta trasversale è pari al doppio dell'eccentricità.

4. Ispezione delle filettature standard

(1) Misura del diametro maggiore.

Quando i requisiti per il diametro maggiore della filettatura non sono elevati e la banda di tolleranza è ampia, è possibile utilizzare calibri a corsoio o micrometri esterni per la misurazione.

(2) Misura del passo della filettatura.

Il passo della filettatura può essere misurato con un righello d'acciaio. Per le filettature standard con passi generalmente piccoli, è meglio misurare la lunghezza di più passi e poi dividere la lunghezza del passo misurata per il numero di passi per ottenere la dimensione di un singolo passo. Per i passi più grandi, misurare la lunghezza di 2 o 4 passi e poi calcolare la dimensione del passo.

Il passo delle filettature fini è più piccolo e quindi difficile da misurare con un righello d'acciaio. In genere, per la misurazione si utilizza un misuratore di passo. Quando si esegue la misurazione, inserire la piastrina del misuratore di passo parallelamente alla direzione dell'asse nella forma del dente. Se si adatta perfettamente, significa che il passo della filettatura misurata è corretto.

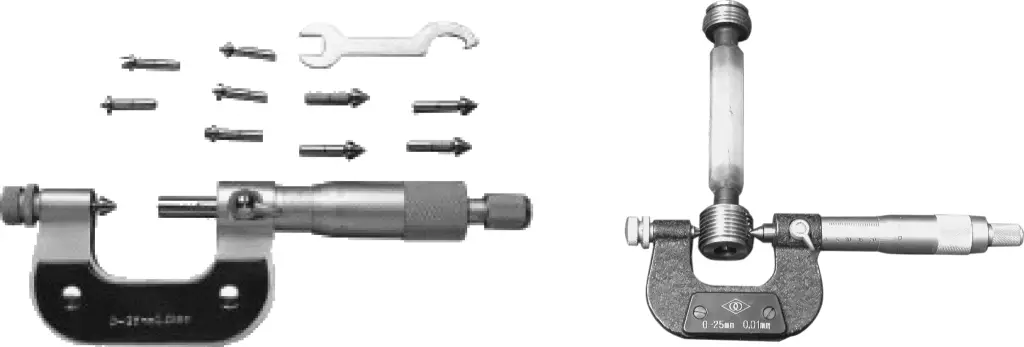

(3) Misura del diametro del passo.

1) Misurazione del diametro del passo delle filettature triangolari con un micrometro per filettature.

La struttura e il metodo di utilizzo di un micrometro per filettature sono simili a quelli di un normale micrometro esterno, con la differenza che i due contatti di misura sono un cono e una scanalatura con la stessa forma del dente del filetto. Durante la misurazione, i due contatti si adattano esattamente alle facce del dente del filetto e la lettura del micrometro in questo punto è il diametro del passo del filetto.

I micrometri per filettature sono dotati di una serie di profili delle facce dei denti e di contatti di misura per diversi passi. Quando si misurano i diametri del passo di filettature triangolari con specifiche diverse, è necessario scambiare i contatti di misura appropriati, come mostrato nella Figura 23.

2) Metodo di misurazione del filo.

Selezione del diametro del filo e della precisione: Il diametro del filo tangente alla faccia del dente in corrispondenza della linea del passo del filo misurato è chiamato "diametro del filo migliore". Le formule semplificate per il diametro del filo migliore sono riportate nella Tabella 1. L'utilizzo del filo migliore per la misurazione elimina l'influenza dell'errore di semiangolo del dente del filo.

Tabella 1 Formule semplificate per il miglior diametro del filo

| Filo conduttore | 55° Filettature Whitworth | Filettature trapezoidali |

| 0.57735P | 0.56370P | 0.51765P |

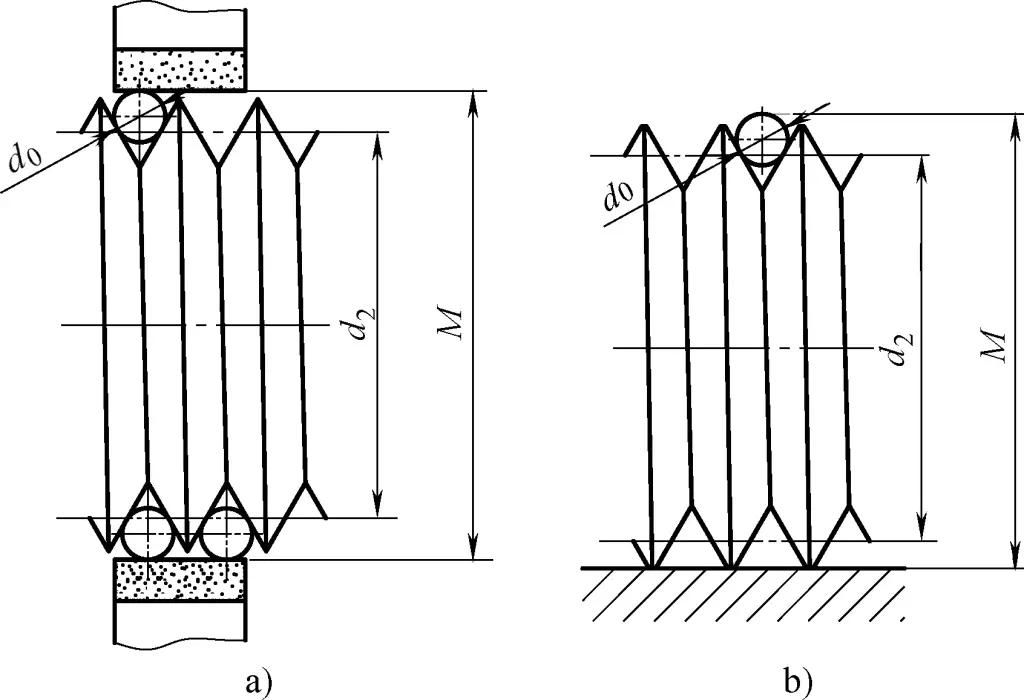

I metodi di misurazione del filo comunemente utilizzati includono il metodo a tre fili e il metodo a filo singolo per misurare il diametro del passo del filetto. Quando si utilizza il metodo a tre fili per misurare il diametro del passo della filettatura esterna, posizionare tre fili dello stesso set nelle scanalature della filettatura su entrambi i lati della filettatura misurata, come mostrato nella Figura 24. Utilizzare uno strumento di misura preciso come un micrometro esterno, un micrometro a leva, un comparatore ottico o una macchina di misura della lunghezza per misurare direttamente la distanza M tra i lati esterni dei fili, quindi calcolare il diametro del passo effettivo del filetto misurato.

a) Misura a tre fili

b) Misura a filo singolo

Le serie di dimensioni del diametro del filo comunemente utilizzate sono riportate nella Tabella 2. Le formule di calcolo del diametro del passo per le filettature comuni sono riportate nella Tabella 3.

Tabella 2 Serie di dimensioni del diametro del filo comunemente utilizzate

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tabella 3 Formule di calcolo del diametro del passo per filettature comuni

| Tipo di filettatura | Angolo del dente α | Formula di calcolo del diametro del passo |

| Filo conduttore | 60° | d2 =M-(3d o -0.866P) |

| 55° Filettature Whitworth | 55° | d2 =M-(3,1657do -0.9605P) |

| Filettature trapezoidali | 30° | d2 =M-(4,8637do -1.866P) |

(4) Misurazione completa dei filetti.

Prima di procedere alla misurazione completa delle filettature, verificare innanzitutto il diametro, il profilo dei denti e il passo della filettatura, quindi utilizzare i calibri per filettature per la misurazione. Quando si utilizzano i misuratori di filettatura, non ruotarli con forza per evitare di danneggiare la superficie di misura e ridurne la precisione.

I calibri ad anello per filettature e i tamponi sono solitamente utilizzati per misurare in modo completo le varie precisioni dimensionali delle filettature. I calibri ad anello sono utilizzati per misurare la precisione dimensionale delle filettature esterne, mentre i tamponi sono utilizzati per misurare la precisione dimensionale delle filettature interne.

Quando si misurano le filettature, se l'estremità GO del calibro può essere avvitata, ma l'estremità NON GO no, significa che la precisione della filettatura soddisfa i requisiti. Nella produzione reale, per requisiti di precisione inferiori, si possono utilizzare anche dadi e viti standard per il controllo, giudicando la scorrevolezza e l'allentamento durante l'avvitamento sul pezzo.

5. Misurazione di ingranaggi a vite senza fine

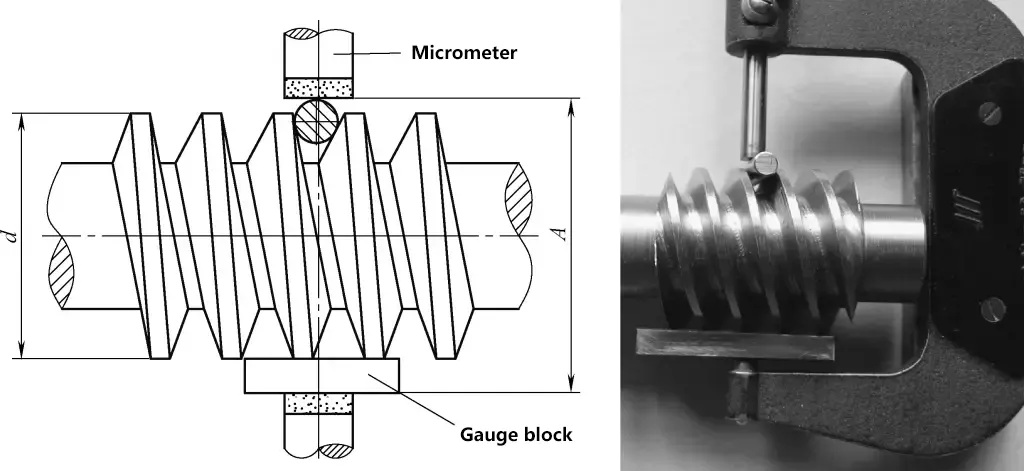

(1) Misurazione dello spessore normale del dente delle ruote dentate a vite senza fine con un calibro a corsoio, come mostrato nelle Figure 25 e 26.

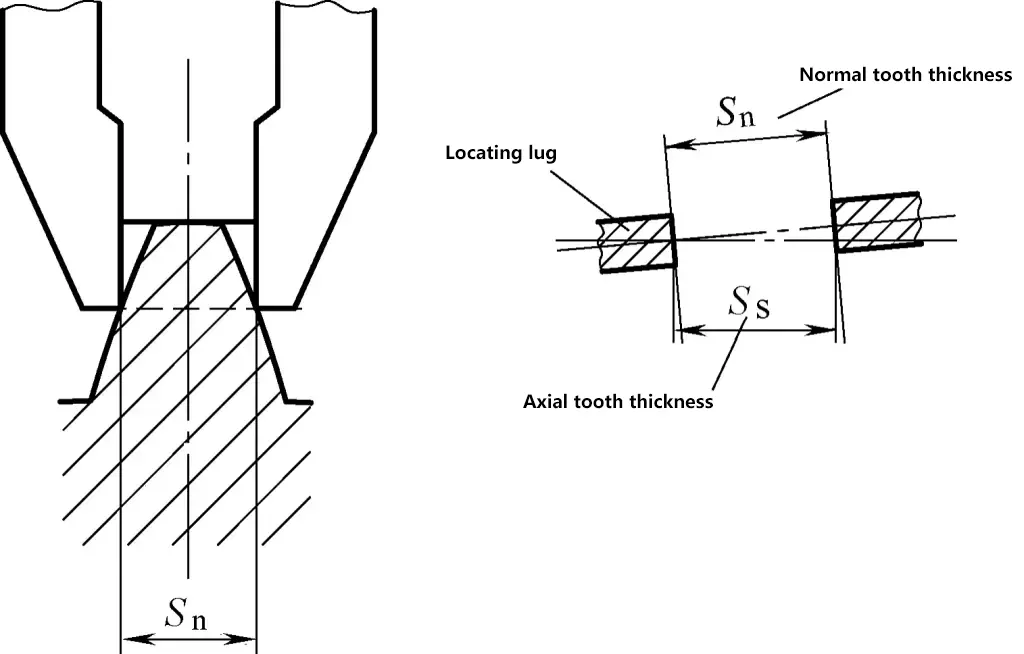

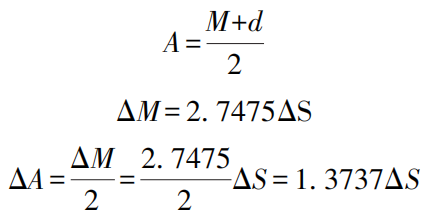

Per migliorare l'accuratezza della misura, la deviazione dello spessore del dente può essere convertita in deviazione della distanza della campata nella misura a tre fili e quindi misurata con il metodo a filo singolo, come mostrato nella Figura 27. Quando α=20°, la formula di calcolo della misura a filo singolo è:

Dove

- A - Dimensione della misura micrometrica nella misura a filo singolo (mm);

- M - Dimensione della misura micrometrica a tre fili (mm);

- ΔM - Deviazione della distanza di campata nella misurazione a tre fili (mm);

- d - Diametro effettivo misurato del diametro esterno della vite senza fine (mm);

- ΔA - Deviazione della distanza di misurazione del filo nella misurazione a filo singolo (mm);

- ΔS - Deviazione dello spessore del dente (mm).

(2) La corsa radiale del cerchio di addendum della vite senza fine può essere controllata utilizzando un comparatore su un tester di corsa. Ruotare lentamente l'ingranaggio a vite senza fine con la mano e la variazione massima della lettura del comparatore corrisponde all'errore di scostamento radiale.

(3) Il controllo dell'errore del profilo del dente delle ruote dentate a vite senza fine di Archimede deve essere effettuato sulla sezione assiale, utilizzando strumenti come un microscopio universale per utensili.

Condivisione dell'esperienza del maestro di abilità:

Poiché la misura a filo singolo utilizza il diametro del cerchio di addendum come riferimento di misura, sebbene d nella Figura 27 sia definito come la dimensione effettiva misurata del cerchio di addendum, per garantire l'accuratezza della misura è necessario garantire la concentricità tra il diametro del cerchio di addendum e il cerchio del passo della vite senza fine durante la rotazione.

III. Ispezione della forma comune e dell'accuratezza della posizione

1. Rilevamento dell'errore di rettilineità

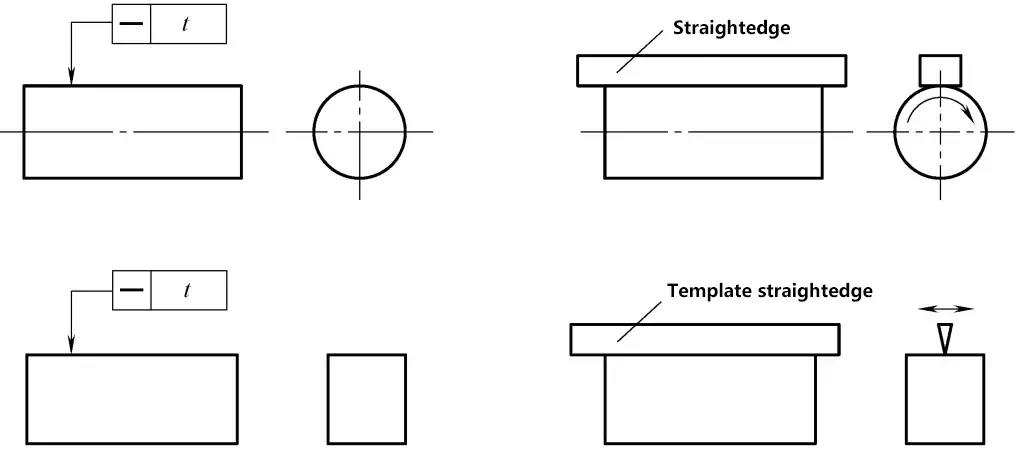

(1) Rilevamento degli errori di rettilineità di cilindri e cuboidi

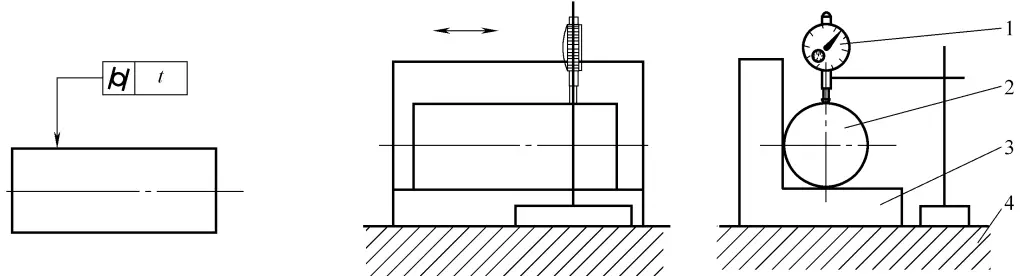

Come mostrato nella Figura 28.

1) Strumenti di ispezione: Spessimetro (o dima), spessimetro.

2) Metodo di serraggio e di funzionamento:

① Posizionare un regolo o una sagoma a diretto contatto con la linea dell'elemento misurato, riducendo al minimo lo spazio massimo tra di essi. Lo scarto massimo in questo punto rappresenta l'errore di rettilineità della linea dell'elemento misurato. L'entità dell'errore deve essere determinata misurando lo scarto di luce. Quando lo scarto è piccolo, si può stimare utilizzando uno scarto standard; quando è più grande, si può utilizzare uno spessimetro per la misurazione.

② Misurare diverse linee di elementi con il metodo sopra descritto e prendere il valore di errore più grande come errore di rettilineità della parte misurata.

(2) Rilevamento dell'errore di rettilineità dei corpi conici

Come mostrato nella Figura 29.

1) Strumenti e attrezzature di ispezione: piastra di superficie, supporti fissi e regolabili, telaio di misurazione, comparatore o micrometro.

2) Metodo di montaggio e funzionamento: Regolare i due punti finali della linea dell'elemento misurato alla stessa altezza della piastra di superficie.

Misurare lungo l'intera lunghezza della linea dell'elemento misurato, registrando le letture. Calcolare l'errore di rettilineità utilizzando il metodo di calcolo (o il metodo grafico) basato sulla condizione minima (o il metodo della linea a due punti) utilizzando le letture registrate.

② Misurare diverse linee di elementi con il metodo sopra descritto e prendere il valore di errore più grande come errore di rettilineità della parte misurata.

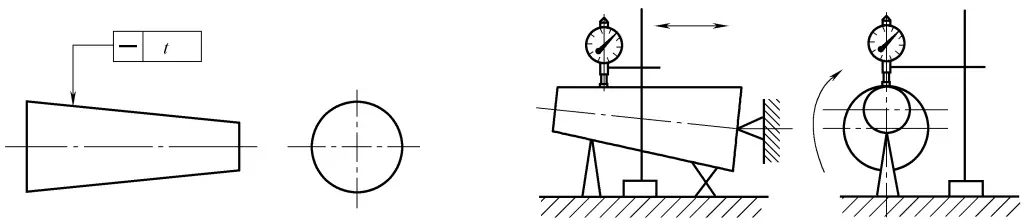

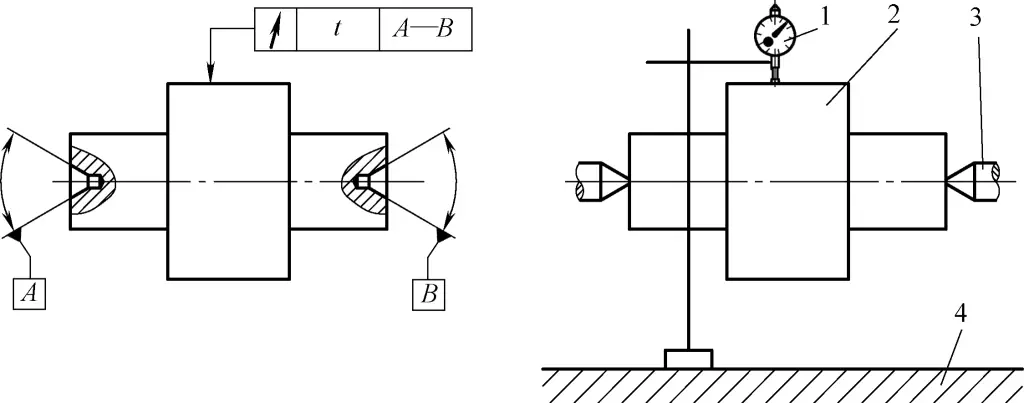

(3) Rilevamento dell'errore di rettilineità di parti di tipo albero su un dispositivo di ispezione dell'interasse

Come mostrato nella Figura 30.

1-Supporto centrale

2-Parte misurata

3-Indicatore

Piastra a 4 superfici

1) Strumenti e attrezzature per l'ispezione: piastra di superficie, supporto centrale o dispositivo di ispezione del runout, comparatore, supporto, comparatore o micrometro.

2) Metodo di montaggio e funzionamento: Installare la parte misurata tra due centri paralleli alla piastra di superficie.

① Misurare lungo due linee di elementi nella sezione trasversale dell'asse verticale, registrando le letture M₀ e M₁ dei due indicatori nei rispettivi punti di misurazione. Prendere la metà della differenza delle letture in ciascun punto {cioè (M₂-M₃)/2} e utilizzare la differenza massima come errore di rettilineità dell'asse in quella sezione trasversale.

② Misurare diverse linee di elementi in più sezioni trasversali con il metodo sopra descritto e prendere il valore di errore più grande come errore di rettilineità dell'asse del pezzo misurato.

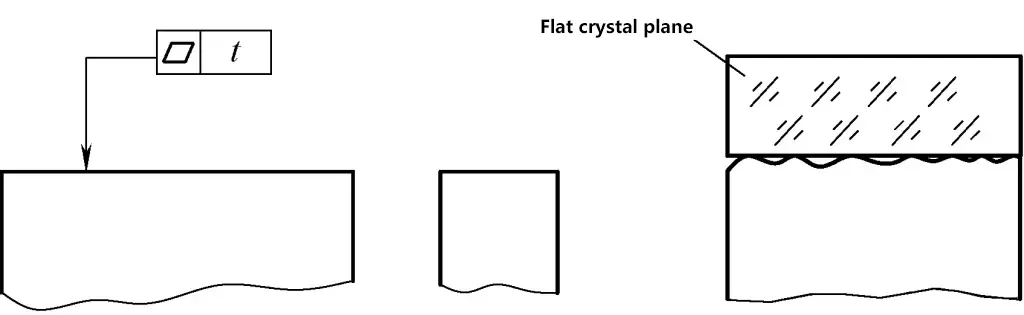

2. Rilevamento dell'errore di planarità

(1) Misurazione dell'errore di planarità di piccoli piani di alta precisione

Come mostrato nella Figura 31.

1) Strumenti e attrezzature per l'ispezione: piano ottico.

2) Metodo di funzionamento: Posizionare la superficie di lavoro del piano ottico sulla superficie misurata con una leggera pressione, e appariranno le frange di interferenza.

L'errore di planarità della superficie misurata è il numero di frange di interferenza chiuse moltiplicato per la metà della lunghezza d'onda della luce. Per le frange di interferenza aperte, è il rapporto tra la curvatura delle frange e la distanza tra frange adiacenti, moltiplicato per la metà della lunghezza d'onda della luce. Questo metodo è adatto alla misurazione di piccoli piani di alta precisione.

(2) Rilevamento dell'errore di planarità con una livella a bolla d'aria

Come mostrato nella Figura 32.

1) Strumenti e attrezzature di ispezione: piastra di superficie, livella, piastra a ponte, supporti fissi e regolabili.

2) Metodo di montaggio e funzionamento: Regolare la superficie misurata in posizione orizzontale, utilizzare la livella a bolla d'aria per misurare la superficie punto per punto secondo un layout e una direzione specifici, registrare le letture e convertirle in valori lineari.

Calcolare l'errore di planarità con il metodo di calcolo (o metodo grafico) secondo le condizioni minime (o metodo diagonale) in base ai valori di ciascuna riga.

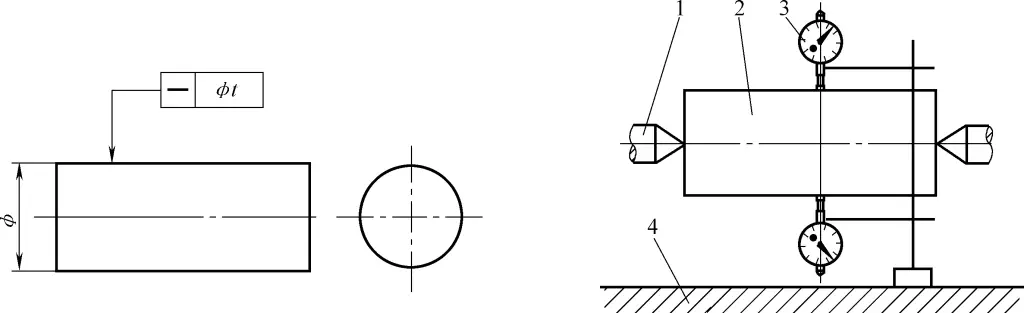

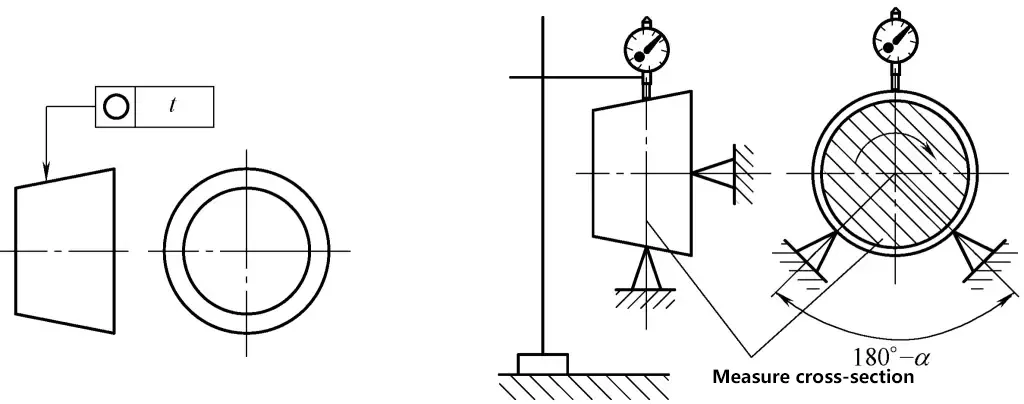

3. Rilevamento dell'errore di rotondità

(1) Rilevamento di uno degli errori di rotondità di cono e cilindro

Come mostrato nella Figura 33.

1) Strumenti e misure di ispezione: piastra piatta, supporto di misura con indicatore, blocco a V, supporti fissi e regolabili.

2) Metodo di serraggio e funzionamento: Posizionare il pezzo in lavorazione sul blocco a V, con l'asse perpendicolare alla sezione trasversale di misura, fissando la posizione assiale.

Durante un giro del pezzo, la metà della differenza massima tra le letture dell'indicatore rappresenta l'errore di rotondità di quella sezione trasversale.

② Misurare diverse sezioni trasversali con il metodo sopra descritto e considerare il valore massimo dell'errore come errore di rotondità del pezzo.

L'affidabilità di questo metodo di misurazione dipende dall'effetto combinato dell'errore di forma della sezione trasversale e dell'angolo del blocco a V. Gli angoli comunemente utilizzati sono α=90° e 120° o 72° e 108° con due blocchi a V per misure separate.

Questo metodo è adatto a misurare gli errori di forma a lobi dispari sulle superfici interne ed esterne (gli errori di forma a lobi pari si misurano con il metodo a due punti). Durante la misurazione, è possibile ruotare il pezzo o lo strumento di misura.

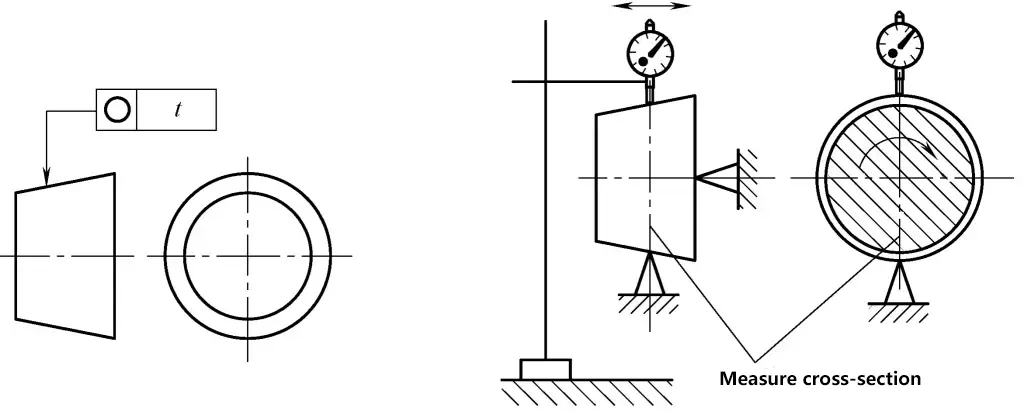

(2) Rilevamento dell'errore di rotondità del cono e del cilindro II

Come mostrato nella Figura 34.

1) Strumenti e misure di ispezione: piastra piana, supporto di misura con indicatore, supporto, micrometro.

2) Metodo di serraggio e funzionamento: Posizionare l'asse del pezzo perpendicolare alla sezione trasversale di misura fissando la posizione assiale.

Durante un giro del pezzo, la metà della differenza massima tra le letture dell'indicatore rappresenta l'errore di rotondità di una singola sezione trasversale.

② Misurare diverse sezioni trasversali con il metodo sopra descritto e considerare il valore massimo dell'errore come errore di rotondità del pezzo.

Questo metodo è adatto a rilevare gli errori di forma a lobi pari sulle superfici interne ed esterne (gli errori di forma a lobi dispari vengono misurati con il metodo a tre punti). Durante la misurazione, è possibile ruotare il pezzo o lo strumento di misura.

Il metodo a due punti per misurare l'errore di rotondità è simile alla misurazione del diametro esterno con un micrometro o del diametro interno con un comparatore interno. Misurare in più punti della circonferenza e considerare come errore di rotondità la metà della differenza massima tra due punti diametralmente opposti.

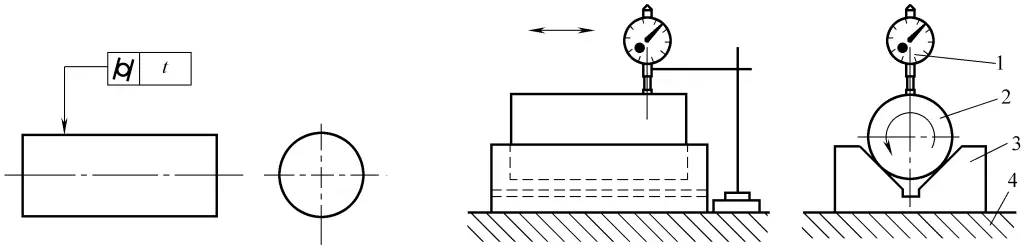

4. Rilevamento dell'errore di cilindricità

(1) Rilevamento dell'errore di cilindricità del cilindro e dell'albero I

Come mostrato nella Figura 35.

1-Indicatore

2 pezzi

Blocco 3-V

Piastra a 4 piani

1) Misura e strumenti di ispezione: piastra piatta, blocco a V, supporto di misura con indicatore.

2) Metodo di serraggio e di funzionamento: Utilizzare il metodo a tre punti per misurare la cilindricità. Posizionare il pezzo in un blocco a V sulla piastra piana, con il blocco a V più lungo del pezzo.

① Durante un giro del pezzo, misurare le letture massime e minime su una sezione trasversale.

Utilizzando il metodo sopra descritto, misurare continuamente diverse sezioni trasversali, quindi considerare la metà della differenza tra le letture massime e minime di tutte le sezioni trasversali misurate come l'errore di cilindricità del pezzo. Questo metodo è adatto per misurare gli errori di forma a lobi dispari sulle superfici esterne.

Per una misurazione accurata, di solito si utilizzano due blocchi a V con angoli α=90° e 120° per misurazioni separate.

(2) Rilevamento dell'errore di cilindricità del cilindro e dell'albero II

Come mostrato nella Figura 36.

1-Indicatore

2 pezzi

3-Sedile ad angolo retto

Piastra a 4 piani

1) Misura e strumenti di ispezione: piastra piatta, sede ad angolo retto, supporto di misura con indicatore.

2) Metodo di serraggio e di funzionamento: Utilizzare il metodo a due punti per misurare la cilindricità. Posizionare il pezzo in lavorazione sulla piastra piana, vicino alla sede dell'angolo retto.

① Durante un giro del pezzo, misurare le letture massime e minime su una sezione trasversale.

Con il metodo sopra descritto, misurare diverse sezioni trasversali, quindi considerare la metà della differenza tra le letture massime e minime di tutte le sezioni trasversali misurate come l'errore di cilindricità del pezzo. Questo metodo è adatto per misurare gli errori di forma a lobi uniformi sulle superfici esterne.

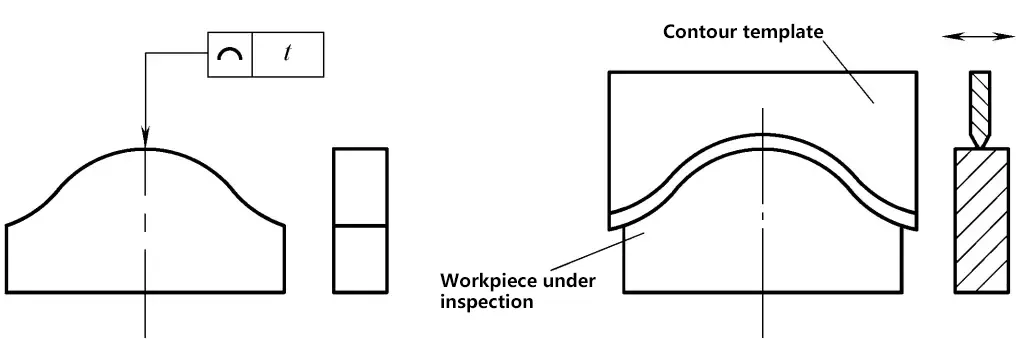

5. Rilevamento dell'errore del profilo di linea

Come mostrato nella Figura 37

1) Strumenti e misure di ispezione: Sagoma del profilo.

2) Metodo di serraggio e funzionamento: Posizionare la sagoma del profilo sul pezzo in lavorazione nella direzione specificata, stimare la dimensione della fessura utilizzando il metodo della fessura leggera e considerare la fessura massima come l'errore del profilo della linea del pezzo in lavorazione.

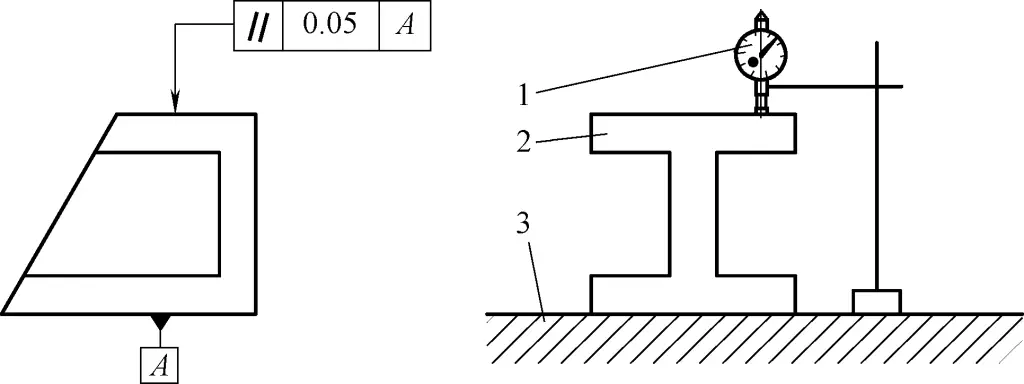

6. Rilevamento dell'errore di parallelismo

(1) Rilevamento dell'errore di parallelismo tra due superfici parallele

Come mostrato nella Figura 38.

1-Indicatore

2 pezzi

Piastra a 3 piani

1) Strumenti e misure di ispezione: piastra piana, supporto, comparatore o micrometro.

2) Metodo di serraggio e di funzionamento: Posizionare il pezzo in lavorazione sulla piastra piana e misurare lungo le linee di misura specificate sull'intera superficie da misurare.

① Considerare la differenza tra le letture massime e minime dell'indicatore come l'errore di parallelismo del pezzo.

② Considerare la differenza tra le letture massime e minime dell'indicatore entro una data lunghezza l su ciascuna linea di misura come l'errore di parallelismo del pezzo.

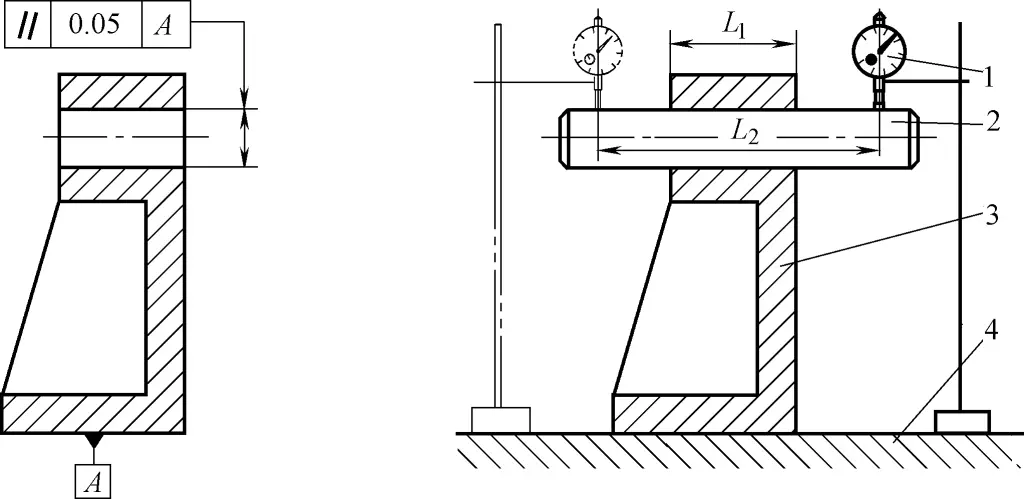

(2) Rilevamento dell'errore di parallelismo del foro interno rispetto al piano di riferimento

Come mostrato nella Figura 39.

1) Misura e strumenti di ispezione: piastra piana, supporto di misura con indicatore, mandrino.

2) Metodo di serraggio e funzionamento: Posizionare il pezzo direttamente sulla piastra piana, con l'asse da misurare simulato dal mandrino. Le letture M₀ e M₁ sono ottenute in due posizioni con una distanza di misurazione di L₂. Quindi

Errore di parallelismo f=L₀/L₁|M₁-M₂|, dove L₂ è la lunghezza dell'asse del pezzo.

Per la misurazione, utilizzare un mandrino espandibile (che si adatti senza gioco al foro).

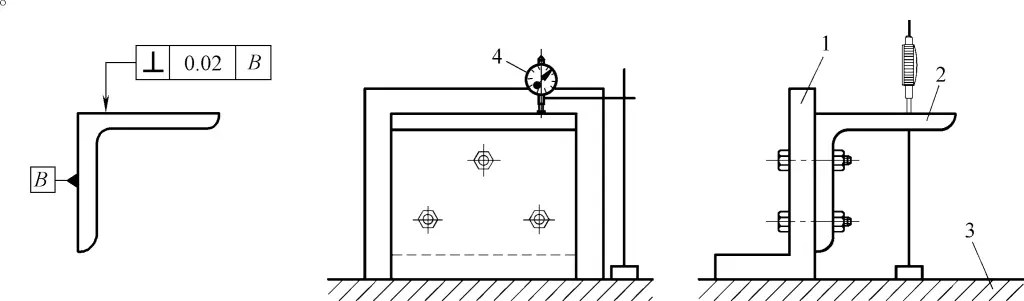

7. Rilevamento dell'errore di perpendicolarità

(1) Rilevamento dell'errore di perpendicolarità del pezzo con sede ad angolo retto

Come mostrato nella Figura 40.

1-Sedile ad angolo retto

2 pezzi

Piastra a 3 piani

4-Indicatore

1) Misura e strumenti di ispezione: piastra piatta, sede ad angolo retto, supporto di misura con indicatore.

2) Metodo di serraggio e funzionamento: Fissare la superficie di riferimento del pezzo in lavorazione sulla sede ad angolo retto, regolando al contempo la differenza di lettura della superficie da misurare vicino al riferimento in modo che sia minima. Considerare la differenza tra le letture massime e minime dell'indicatore ottenute in vari punti dell'intera superficie da misurare come l'errore di perpendicolarità del pezzo.

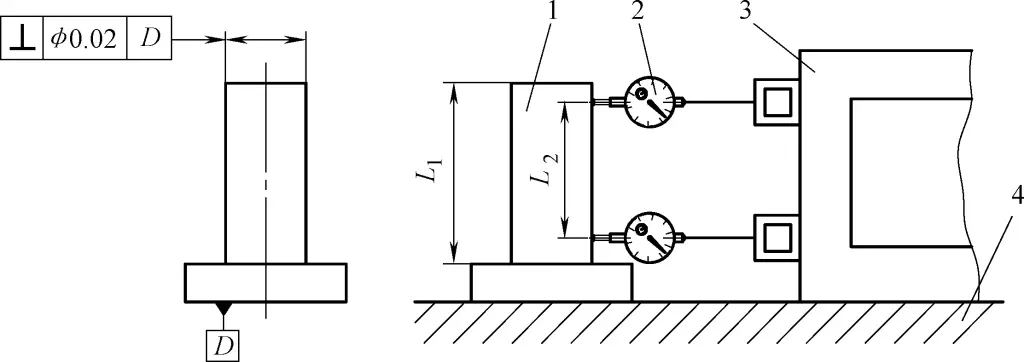

(2) Rilevamento dell'errore di perpendicolarità del cerchio esterno dell'albero a gradini rispetto alla faccia terminale

Come mostrato nella Figura 41.

1 pezzo

2-Indicatore

Scatola a 3 piazze

Piastra a 4 piani

1) Strumenti e misure di ispezione: scatola quadrata, piastra piatta, supporto magnetico con indicatore.

2) Metodo di serraggio e funzionamento: Posizionare il pezzo in lavorazione sulla piastra piana e misurare in due direzioni perpendicolari (x, y).

Misurare le distanze M₁ e M₂ tra l'elemento del profilo da misurare e la scatola quadrata in due posizioni con una distanza di L₀ e i corrispondenti diametri dell'albero d₃ e d₄. L'errore di perpendicolarità nella direzione di misura è:

Considerare l'errore più grande tra quelli misurati nelle due direzioni di misura come l'errore di perpendicolarità del pezzo.

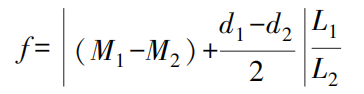

8. Rilevamento dell'errore di coassialità

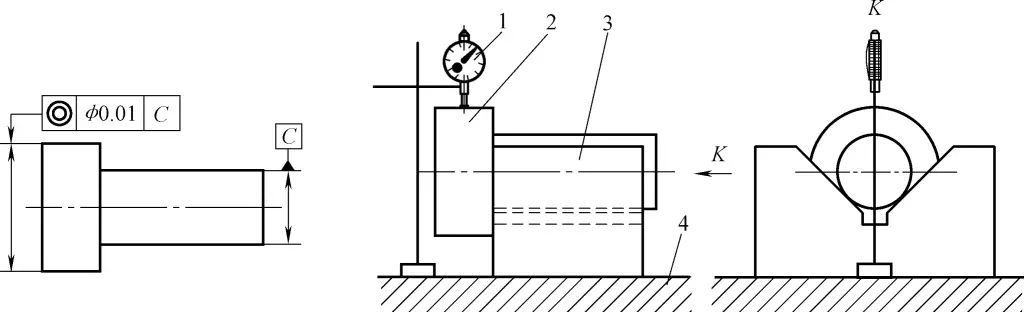

(1) Rilevamento dell'errore di coassialità dell'albero a gradini con riferimento al foro centrale

Come mostrato nella Figura 42.

1-Indicatore

2 pezzi

Supporto a 3 centri

Piastra a 4 piani

1) Misura e strumenti di ispezione: piastra piana, supporto centrale, supporto di misura con indicatore.

2) Metodo di serraggio e funzionamento: Montare il pezzo tra due centri e azzerare entrambi gli indicatori nella sezione trasversale dell'asse verticale.

① Misurare assialmente, considerare la differenza delle letture |M₀-M₁| degli indicatori nei punti corrispondenti della sezione trasversale perpendicolare all'asse di riferimento come l'errore di coassialità su quella sezione trasversale.

② Ruotare il pezzo e misurare diverse sezioni trasversali con il metodo sopra descritto. Considerare il valore massimo (valore assoluto) delle differenze di lettura ottenute da ciascuna sezione trasversale come l'errore di coassialità del pezzo.

(2) Rilevamento dell'errore di coassialità dell'albero a gradini senza foro centrale

Come mostrato nella Figura 43.

1-Indicatore

2 pezzi

Blocco 3-V

Piastra a 4 piani

1) Misura e strumenti di ispezione: piastra piatta, blocco a V, supporto di misura con indicatore.

2) Metodo di montaggio e funzionamento: Posizionare un'estremità della superficie di riferimento del pezzo da misurare sul telaio a V, quindi mettere l'indicatore a contatto con la superficie da misurare. Ruotare il pezzo da misurare sul telaio a V per un giro e la variazione dell'indicatore rappresenta l'errore di coassialità del pezzo.

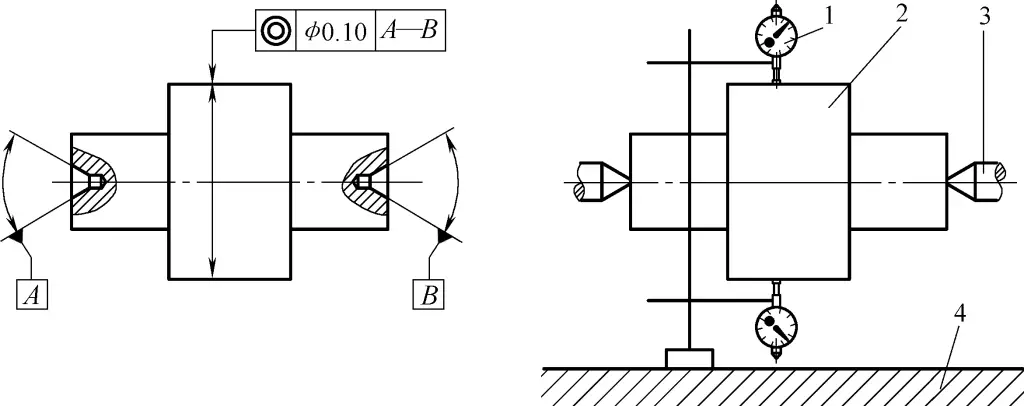

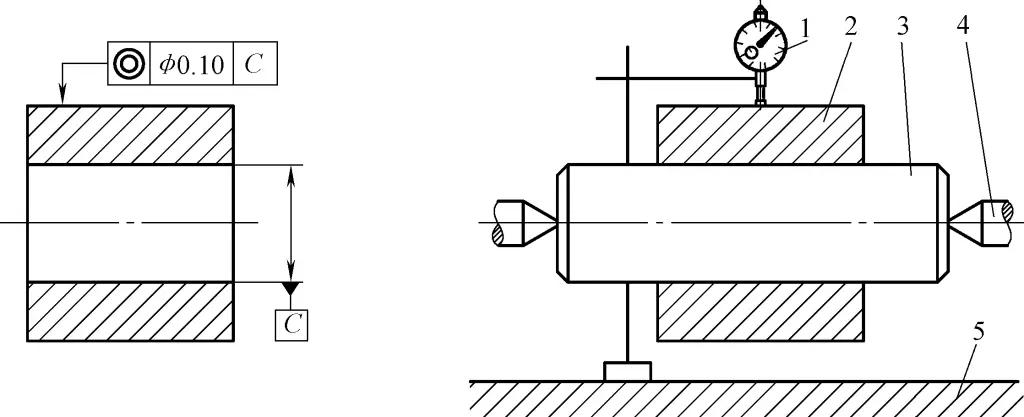

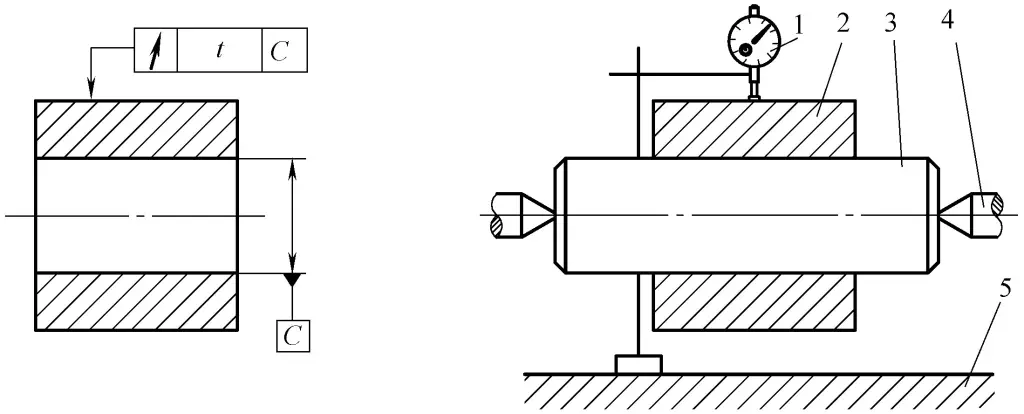

(3) Rilevamento dell'errore di coassialità del cerchio esterno rispetto al foro interno del manicotto

Come mostrato nella Figura 44.

1-Indicatore

2-Parte da misurare

3-Mandrino

Supporto a 4 centri

Piastra 5-Flat

1) Quantità e strumenti di controllo: Supporto centrale, mandrino, supporto di misura con indicatore.

2) Metodo di montaggio e funzionamento: Inserire il mandrino standard nel foro del pezzo da misurare e montarlo tra due centri.

Mettere l'indicatore a contatto con la superficie da misurare, ruotare il pezzo da misurare e la variazione dell'indicatore è l'errore di coassialità del pezzo.

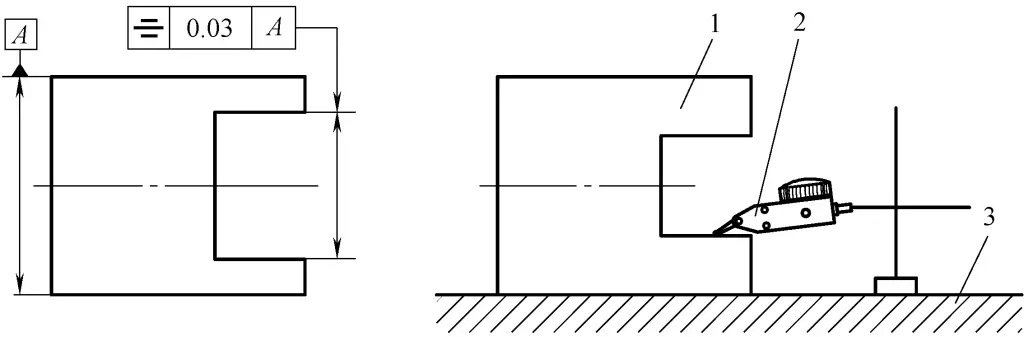

9. Rilevamento dell'errore di simmetria

(1) Rilevamento dell'errore di simmetria della scanalatura concava rispetto al contorno esterno

Come mostrato nella Figura 45.

1-Parte da misurare

2-Indicatore

Piastra a 3 piani

1) Quantità e strumenti di controllo: Supporto di misura con comparatore a leva, piastra piatta.

2) Metodo di montaggio e funzionamento: Posizionare il pezzo da misurare sulla piastra piana, utilizzare il comparatore a leva per misurare la lettura del primo lato della scanalatura concava rispetto al contorno esterno (riferimento A), azzerare l'indicatore, capovolgere il bordo per misurare il secondo lato e il valore assoluto della differenza massima di lettura è l'errore di simmetria del pezzo da misurare.

Questo metodo di misurazione non tiene conto dell'errore di forma del riferimento A.

(2) Rilevamento dell'errore di simmetria della cava per chiavetta sull'albero rispetto al cerchio esterno dell'albero

Come mostrato nella Figura 46.

1-Indicatore

Blocco a 2 posizioni

3-Parte da misurare

Telaio a 4 V

Piastra 5-Flat

1) Quantità e strumenti di ispezione: Piastra piana, telaio a V, blocco di posizionamento, supporto di misura con indicatore.

2) Metodo di montaggio e funzionamento: L'asse di riferimento è simulato dal telaio a V e il piano centrale da misurare è simulato dal blocco di posizionamento. La misura viene eseguita in due fasi:

① Misura della sezione trasversale. Regolare il pezzo da misurare in modo che il blocco di posizionamento sia parallelo alla piastra piana in direzione radiale, misurare la distanza dal blocco di posizionamento alla piastra piana, quindi capovolgere il pezzo da misurare di 180° e ripetere la misurazione precedente per ottenere la differenza di lettura a dei due punti corrispondenti sui lati superiore e inferiore della sezione trasversale. L'errore di simmetria di questa sezione trasversale è:

fcroce=ah/(d-h)

Dove

- d - diametro dell'albero;

- h - profondità della scanalatura.

② Misura longitudinale. Misurare lungo la lunghezza della cava e considerare la differenza massima di lettura di due punti in direzione longitudinale come errore di simmetria in direzione longitudinale:

flungo=aalto-abasso

Considerare il valore massimo degli errori misurati nelle due direzioni precedenti come errore di simmetria del pezzo.

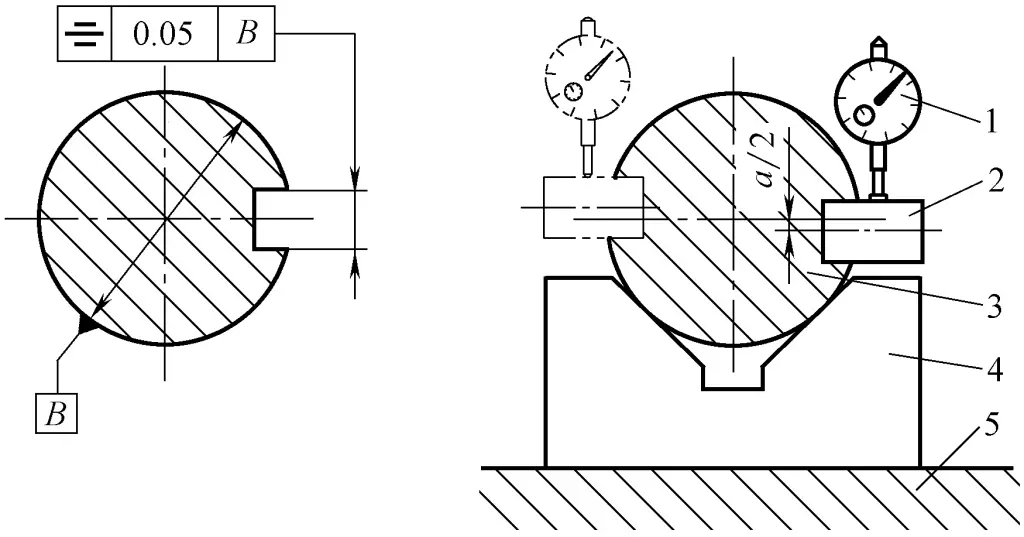

10. Rilevamento dell'errore di deflessione circolare

(1) Rilevamento dell'errore di rotazione circolare dell'albero a gradini

Come mostrato nella Figura 47.

1-Indicatore

2-Parte da misurare

Supporto a 3 centri

Piastra a 4 piani

1) Quantità di controllo, strumenti e montaggio: Una coppia di centri coassiali, supporto di misura con indicatore.

2) Metodo di montaggio e funzionamento: Installare la parte da misurare tra due centri.

① Durante un giro del pezzo da misurare, la differenza massima tra le letture dell'indicatore è l'errore di scostamento circolare radiale su una singola superficie di misura.

Misurare diverse sezioni trasversali secondo il metodo sopra descritto e considerare il valore massimo del runout misurato su ciascuna sezione trasversale come l'errore di runout circolare radiale del pezzo.

(2) Rilevamento dell'errore di corsa circolare del cerchio esterno del manicotto rispetto al foro interno

Come mostrato nella Figura 48.

1-Indicatore

2-Parte da misurare

3-Mandrino

Supporto a 4 centri

Piastra 5-Flat

1) Quantità di controllo, strumenti e montaggio: Una coppia di centri coassiali, un mandrino espandibile guidato, un supporto di misura con indicatore.

2) Metodo di montaggio e funzionamento: Fissare il pezzo da misurare sul mandrino espandibile guidato e installarlo tra due centri.

① Durante un giro del pezzo da misurare, la differenza massima tra le letture dell'indicatore è l'errore di scostamento circolare radiale su una singola superficie di misura.

Misurare diverse sezioni trasversali secondo il metodo sopra descritto e considerare il valore massimo del runout misurato su ciascuna sezione trasversale come l'errore di runout circolare radiale del pezzo.