I. Marcatura

Tracciare linee sulla superficie di un pezzo grezzo o lavorato per delimitarne i confini e lavorarlo secondo il disegno si chiama tracciare.

Dopo aver tracciato il pezzo, sono disponibili chiari indicatori per la lavorazione. Il sistema mostra chiaramente il margine di lavorazione sulla superficie del pezzo e aiuta a localizzare i fori o le superfici attraverso le linee tracciate. Grazie alla tracciatura, è possibile verificare in anticipo se le dimensioni di ogni parte del pezzo grezzo soddisfano i requisiti. Per alcuni pezzi grezzi con tolleranze ridotte, la tracciatura può anche aiutare a trovare il modo di recuperarli, evitando sprechi.

La marcatura può anche identificare in anticipo i problemi dello spezzone, evitando sprechi di manodopera e di risorse. In base alla loro funzione nella lavorazione, le linee tracciate possono essere suddivise in tre tipi: linee di lavorazione, linee di verifica e linee di allineamento. Le linee tracciate sulla superficie dei pezzi come limiti di lavorazione in base ai requisiti del disegno sono chiamate linee di lavorazione.

Le linee utilizzate per verificare la presenza di vari errori dopo la lavorazione dei pezzi, o anche per analizzare le ragioni dei difetti, sono chiamate linee di verifica. In genere, la distanza tra le linee di verifica e le linee di lavorazione è di 5-10 mm a seconda delle dimensioni e della forma del pezzo, ma le linee di verifica possono essere omesse quando potrebbero essere confuse con altre linee. Le linee tracciate all'esterno delle linee di lavorazione sono chiamate linee di allineamento, utilizzate per allineare il pezzo prima della lavorazione.

La distanza tra le linee di allineamento e le linee di lavorazione è generalmente compresa tra 3 e 10 mm, a seconda delle dimensioni del pezzo, ma in casi particolari può superare i 10 mm. In situazioni generali, le linee di lavorazione possono essere utilizzate anche come linee di allineamento. Le varie linee tracciate devono essere chiare e precise. Per evitare che le linee importanti si cancellino o si offuschino dopo molteplici trasferimenti e lavorazioni, è necessario realizzare dei segni di punzonatura sulle linee.

La marcatura può essere suddivisa in marcatura planare e tridimensionale. La marcatura planare viene eseguita su una superficie del pezzo, cioè su un piano; la marcatura tridimensionale viene eseguita su diversi piani del pezzo, cioè su tre dimensioni.

Gli strumenti per la marcatura includono: scriber, calibri per la marcatura, calibri per la superficie, martelli, punzoni da centro, ecc. Quando si utilizzano gli strumenti di marcatura, tenere presente che: le punte degli aghi utilizzati per la marcatura sono tutte temprate o rivestite di lega dura e non devono essere urtate o colpite; il misuratore di altezza è uno strumento di marcatura più preciso e deve essere utilizzato solo per la misurazione, non per la marcatura diretta sulla superficie del pezzo grezzo.

I punzoni da centro sono realizzati in acciaio per utensili e temprati, con angoli di punta generalmente rettificati a 45°-60°. Dopo la marcatura, i punzoni da centro sono solitamente utilizzati per fare piccoli segni di punzonatura uniformi sulle linee per facilitare l'osservazione. Quando si eseguono fori o si disegnano archi, i punzoni da centro vengono utilizzati anche per marcare il centro, facilitando l'allineamento della punta del trapano o del compasso con il centro.

Gli strumenti di serraggio e di supporto includono blocchi a V, morsetti a C, martinetti e vari spessori, utilizzati per bloccare e sostenere il pezzo.

1. Marcatura del punto di riferimento

L'origine utilizzata per determinare la posizione di punti, linee e superfici sul disegno del pezzo è chiamata origine di progetto. L'origine di marcatura si riferisce a determinati punti, linee e superfici del pezzo utilizzati per determinare le dimensioni, le forme geometriche e le posizioni relative di vari elementi sul pezzo durante la marcatura. Le altre linee dimensionali vengono misurate a partire da questi punti, linee e superfici.

La scelta corretta dell'origine della marcatura è essenziale per una buona marcatura delle linee. Un'origine di marcatura ragionevole può rendere la marcatura comoda e precisa, mentre un'origine scelta male può portare a una marcatura non riuscita. Pertanto, è necessario analizzare attentamente il disegno e la tecnologia di lavorazione per selezionare l'origine appropriata per il pezzo prima della marcatura.

I principi generali per la selezione di un'origine sono i seguenti: in primo luogo, cercare di rendere l'origine della marcatura coerente con l'origine del progetto; in secondo luogo, considerare la forma del pezzo grezzo, utilizzando preferibilmente fori nel pezzo o grandi superfici piane come origine della marcatura.

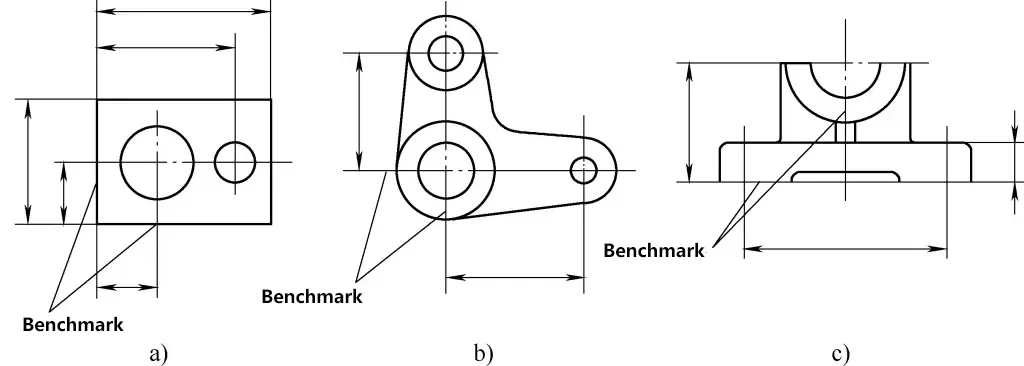

I tre tipi di selezione dei datum comunemente utilizzati sono i seguenti:

(1) Utilizzo di due piani perpendicolari come datum

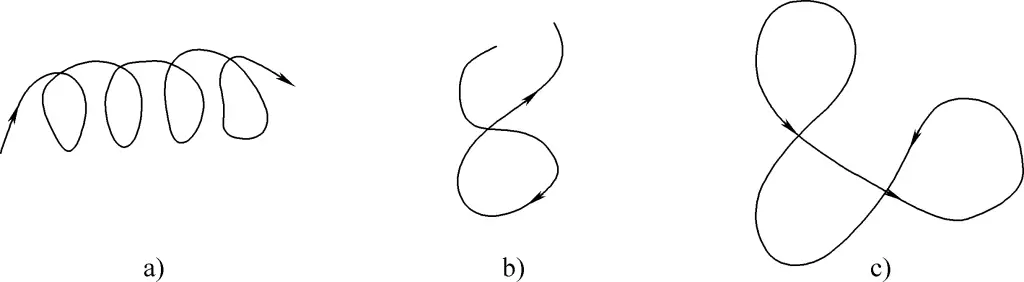

Come illustrato nella Figura 1a, la maggior parte delle quote in ogni direzione viene marcata in base a queste due superfici (l'origine del disegno). In questo caso, queste due superfici possono essere utilizzate come origine della marcatura.

(2) Utilizzo di due linee centrali come riferimento

Come illustrato nella Figura 1b, la maggior parte delle dimensioni di questo pezzo sono marcate a partire da queste due linee centrali e le dimensioni in entrambe le direzioni sono simmetriche rispetto alle rispettive linee centrali. Pertanto, queste due linee centrali possono essere utilizzate come riferimento per la marcatura.

(3) Utilizzo di un piano e di una linea centrale come datum

Come mostrato nella Figura 1c, le dimensioni verticali di questo pezzo sono determinate in base alla linea di fondo, mentre le dimensioni orizzontali sono simmetriche rispetto alla linea centrale.

2. Allineamento e utilizzo del materiale per la marcatura

(1) Allineamento

Per motivi tecnologici, i pezzi grezzi fusi, forgiati e saldati da lavorare presentano alcuni errori e difetti nelle dimensioni e nella forma. Se gli errori sono grandi, possono causare lo scarto del pezzo. Pertanto, prima di procedere alla marcatura, è necessario eseguire l'allineamento dei pezzi grezzi e l'allineamento deve essere eseguito dopo aver determinato il riferimento di marcatura.

Durante l'allineamento è necessario attenersi ai seguenti principi:

1) Se sul pezzo grezzo sono presenti superfici non lavorate, prima della marcatura allinearle in base alla superficie non lavorata. In questo modo si manterrà uno spessore costante tra la superficie non lavorata e quella da lavorare.

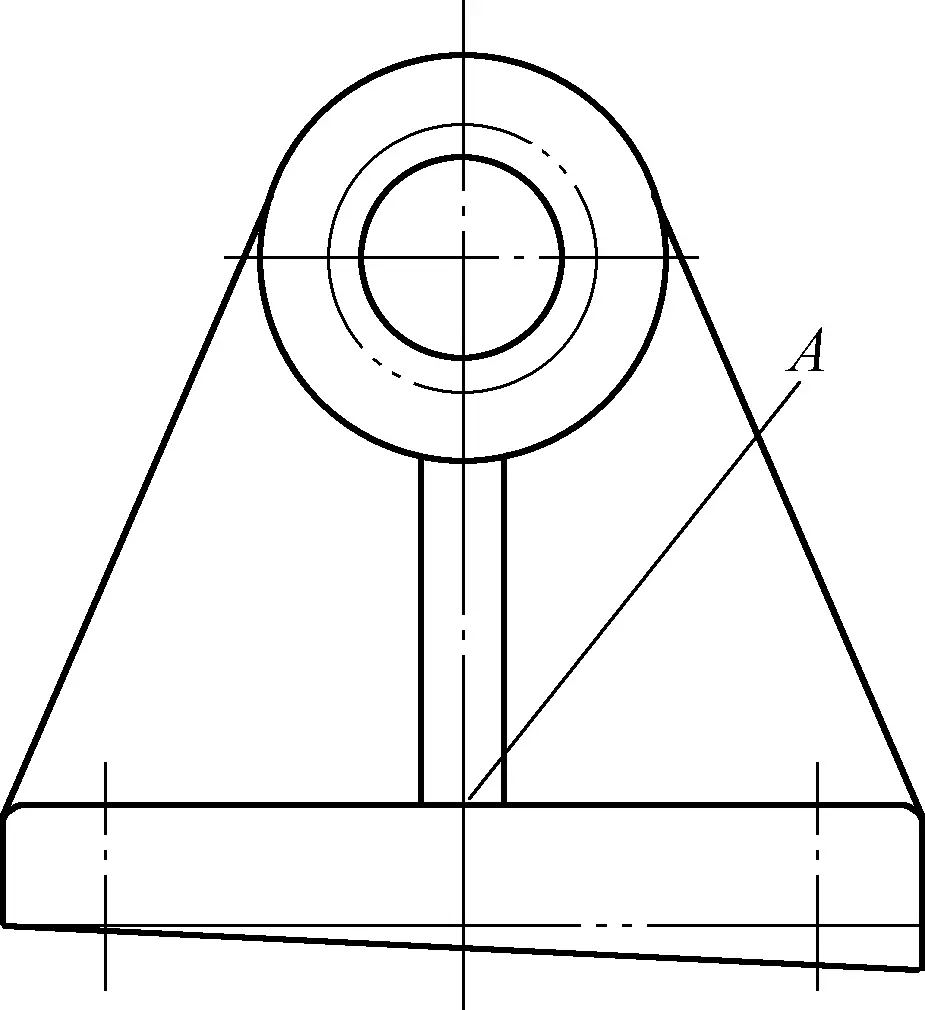

La Figura 2 mostra uno spezzone di alloggiamento per cuscinetti. Il cerchio esterno e la superficie A non devono essere lavorati. Quando si segna la linea di lavorazione per il foro interno, allineare prima in base al cerchio esterno, inserire un riempimento (blocco di piombo o strumento di centraggio regolabile) nel foro, utilizzare un calibro per trovare il centro e segnare la linea di lavorazione per il foro interno in base al centro.

In questo modo, il foro interno e il cerchio esterno possono sostanzialmente raggiungere la concentricità. Allo stesso modo, prima di segnare la linea di lavorazione per la superficie inferiore, allineare prima il piano superiore A (superficie non lavorata) e segnare la linea di lavorazione per la superficie inferiore. In questo modo si garantisce uno spessore relativamente uniforme su tutta la base.

2) Quando tutte le superfici del pezzo grezzo devono essere lavorate, allineare la posizione di ciascuna superficie da lavorare prima della marcatura. In questo modo è possibile distribuire in modo ragionevole e uniforme il margine di lavorazione su ogni superficie da lavorare, evitando di ottenere un margine non uniforme o obliquo.

A causa delle diverse forme strutturali dei pezzi, il lavoro di allineamento deve essere eseguito in base alla situazione effettiva del pezzo. Quando sul pezzo sono presenti due o più superfici non lavorate, scegliere la superficie più grande, più importante o di maggiore qualità estetica come riferimento principale di allineamento, tenendo conto delle altre superfici non lavorate meno importanti. Questo per garantire che le dimensioni tra le superfici principali non lavorate e le superfici da lavorare (come lo spessore della parete dell'alloggiamento, l'altezza delle sporgenze, ecc.) siano il più possibile uniformi e per riflettere errori difficili da compensare su aree secondarie o meno evidenti.

Se sul pezzo sono presenti superfici già lavorate, la superficie lavorata deve essere utilizzata come riferimento per l'allineamento.

(2) Prestiti rilevanti

Quando gli errori e i difetti di forma, dimensione e posizione del pezzo grezzo non possono essere eliminati dopo l'allineamento, si può prendere in considerazione l'utilizzo del metodo del prestito di materiale per rimediare alla situazione.

Quando il grezzo non conforme presenta una piccola deviazione di tolleranza, attraverso la marcatura e la regolazione di prova, si ridistribuisce il margine di lavorazione di ciascuna superficie da lavorare sul grezzo, riducendo al minimo l'impatto dell'errore originale e trasformandolo in un prodotto qualificato. Questo metodo correttivo è chiamato prestito di materiale.

Quando si prende in prestito il materiale, controllare innanzitutto le dimensioni e gli offset delle varie parti del grezzo per determinare la direzione e le dimensioni del prestito del materiale, e segnare le linee di riferimento. Quindi, marcare per prova le linee rimanenti fino a quando non sono appropriate.

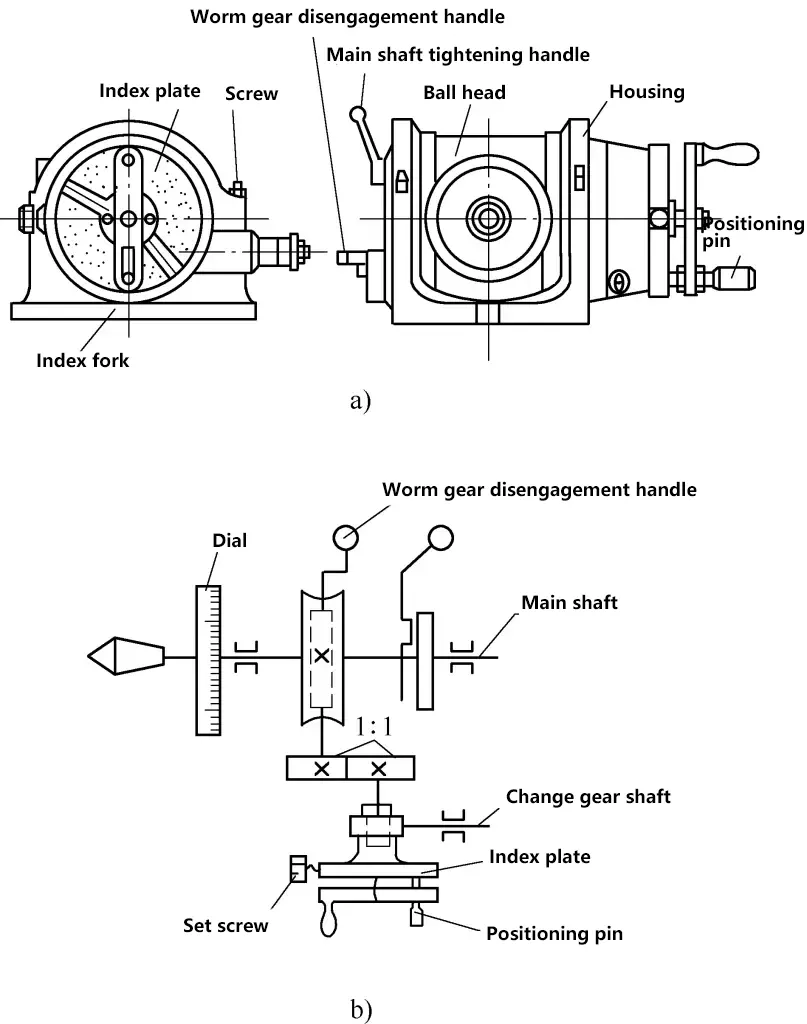

La Figura 3 mostra l'alloggiamento di una scatola di ingranaggi in cui un errore di fusione ha causato lo spostamento del foro A di 6 mm a destra, modificando l'interasse dai 200 mm previsti a 194 mm. Convenzionalmente, se entrambi i fori fossero stati allineati in base ai rispettivi cerchi esterni non lavorati delle sporgenze, il lato destro del foro A non avrebbe avuto alcuna tolleranza di lavorazione, causando uno scarto.

Ora, utilizzando il metodo di prestito del materiale, spostare i fori A e B di 3 mm rispettivamente a sinistra e a destra. Segnare per prova le linee centrali di entrambi i fori e le linee dimensionali della circonferenza interna del foro. In questo modo, entrambi i fori hanno un'adeguata tolleranza di lavorazione. Questo approccio distribuisce uniformemente l'errore di fusione sui cerchi esterni delle sporgenze di entrambi i fori, causando una leggera eccentricità tra le sporgenze del cerchio esterno e i fori interni (vedere Figura 3b). Tuttavia, il grado di eccentricità non è significativo e in genere ha un impatto minimo sulla qualità dell'aspetto, che di solito soddisfa i requisiti del pezzo.

(3) Fasi di marcatura

1) Analizzare attentamente il disegno, chiarire la funzione e i requisiti del pezzo e le relative aree di marcatura nella macchina. Alcuni pezzi più complessi richiedono marcature e lavorazioni multiple per essere completati. Pertanto, prima di procedere alla marcatura, è necessario familiarizzare con l'intero processo del pezzo e marcare le linee per questo processo come richiesto. Durante la marcatura, evitare di marcare linee che verranno rimosse durante la lavorazione e di marcare linee non necessarie.

2) Selezionare il riferimento di marcatura.

3) Pulire e ispezionare il pezzo. Rimuovere le scorie, le scorie, la sabbia, l'olio, ecc.

4) Applicare il colore al pezzo. Per gli sbozzi fusi e forgiati, per la colorazione si usa comunemente un impasto di calce bianca (ottenuto mescolando calce bianca, colla d'acqua o gomma di pesca con acqua). Quando la rugosità della superficie del pezzo è elevata e la quantità è molto ridotta, si può utilizzare anche il gesso bianco per colorare il pezzo.

Le superfici lavorate sono spesso colorate con acqua dorata chiara (una miscela di vernice di gommalacca e soluzione alcolica) con aggiunta di colorante (tintura di base). Indipendentemente dal tipo di rivestimento utilizzato, deve essere applicato in modo sottile e uniforme per garantire una marcatura chiara. Se applicato troppo spesso, può staccarsi.

5) Segnare le linee.

6) Controllare attentamente che le linee marcate siano corrette e che non manchino linee.

7) Segni di punzonatura sulle linee. Quando si utilizza un punzone centrale, la punta deve essere allineata con il centro della linea o del foro e la forza del martello deve essere appropriata e uniforme. I segni di punzonatura devono essere al centro delle linee e dei fori, non obliqui. La distanza tra i segni di punzonatura e le loro dimensioni devono essere determinate in base alle dimensioni del pezzo, alla lunghezza delle linee e alle dimensioni dei fori, assicurando che siano chiaramente visibili per la lavorazione.

In generale, i segni di punzonatura sulle linee di lavorazione non devono essere troppo grandi o profondi. La densità dei segni di punzonatura dovrebbe seguire il principio "rado sulle linee rette, denso sulle curve e definito nei punti di intersezione". Per i pezzi grezzi e i centri dei fori, è preferibile utilizzare punzoni più grandi e più profondi, in quanto aiutano a centrare i pezzi durante la foratura. Per lastre o pezzi sottili, non usare troppa forza per evitare deformazioni. Le punzonature sono vietate sui materiali più morbidi e sulle superfici finemente lavorate.

(4) Marcatura con l'ausilio di una testa divisoria

1) Struttura della testa divisoria

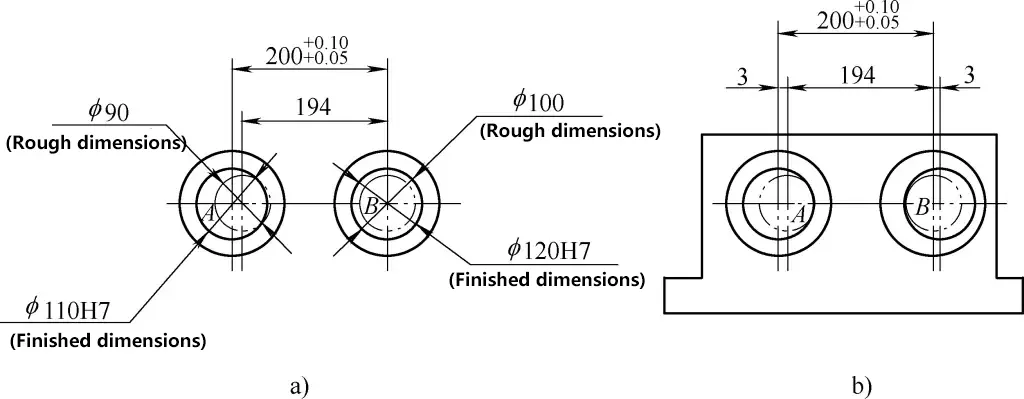

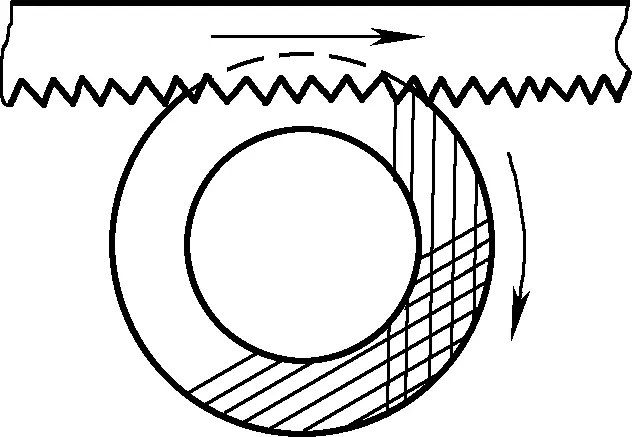

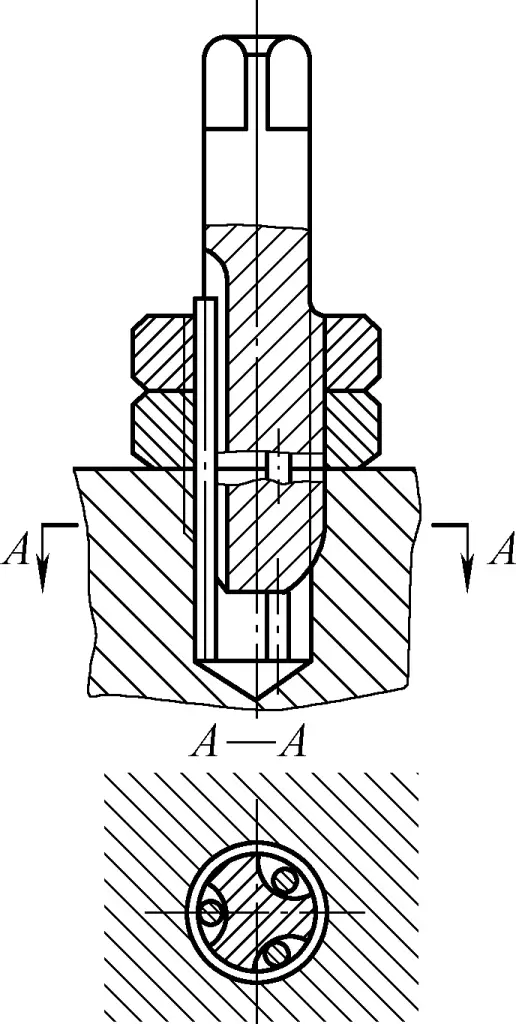

La testa divisoria è uno strumento per dividere equamente la circonferenza e viene spesso utilizzata nella marcatura. La Figura 4a mostra la forma esterna di una testa divisoria universale. La testa divisoria universale è costituita principalmente da un guscio, un mandrino, un corpo rotante a forma di tamburo, una piastra divisoria e una forcella divisoria.

a) Forma esterna

b) Sistema di azionamento

L'estremità anteriore del mandrino presenta un foro conico interno e filettature esterne, che possono essere utilizzate per inserire un centro e montare un mandrino autocentrante. Anche la piastra divisoria è fissata sul mandrino e ruota con esso, con graduazioni da 0° a 360° utilizzate per la divisione.

La testa sferica del mandrino può ruotare all'interno della guida anulare del guscio, consentendogli di inclinarsi di 90° verso l'alto e di 10° verso il basso rispetto alla superficie del piano di lavoro, ruotando con qualsiasi angolo all'interno di questo intervallo. Una volta selezionato l'angolo appropriato, è possibile fissarlo con viti sul guscio per una comoda marcatura.

Il sistema di azionamento della testa divisoria è illustrato nella Figura 4b. Un'estremità della maniglia della testa divisoria è installata nel manicotto al centro della piastra divisoria, mentre l'ingranaggio dell'altra estremità si ingrana con l'ingranaggio sull'albero a vite.

Per la divisione semplice, utilizzare la vite di fissaggio per fissare la piastra divisoria, girare la maniglia e, attraverso la trasmissione a ingranaggi, la vite senza fine aziona la ruota elicoidale per la divisione. L'albero di cambio dietro la piastra divisoria serve per la divisione complessa, dove è possibile installare ingranaggi di cambio per la divisione.

2) Principio di divisione e calcolo

La testa divisoria può essere utilizzata per dividere equamente la circonferenza o per marcare linee angolari. Installare il pezzo in lavorazione sull'estremità anteriore del mandrino della testa divisoria, posizionare la testa divisoria sulla piattaforma di marcatura e utilizzarla insieme a un blocco di marcatura per marcare linee orizzontali, verticali e varie linee angolari.

Impostare il numero di denti della ruota elicoidale sulla testa divisoria a 40, con una vite senza fine a partenza singola. Quando la maniglia compie un giro, la testa divisoria ruota di 1/40 di giro. Se il pezzo montato sul mandrino deve essere diviso in z parti uguali, cioè tracciare una linea ogni 1/z giri, il numero di giri della maniglia può essere calcolato in base alla formula della relazione di trasmissione. Ovvero

1/40=1/(zn)

n = 40/z

Dove

- n - numero di giri della maniglia della testa divisoria;

- z - numero di divisioni uguali del pezzo.

Esempio 1 Dividere una circonferenza in otto parti uguali utilizzando una testa divisoria.

Soluzione Dato z=8, n=40/z=40/8=5, cioè la maniglia compie 5 giri per tracciare una linea sulla circonferenza.

Esempio 2 Dividere una circonferenza in sei parti uguali utilizzando una testa divisoria.

Soluzione Dato z=6, n=40/z=40/6=63, il che significa che la maniglia compie (6+2/3) giri per far ruotare il pezzo di 1/6 di giro.

Come si è visto nell'Esempio 2, in produzione è frequente incontrare situazioni in cui la maniglia deve compiere un numero di giri non intero. In questi casi, si può utilizzare la seguente formula per il calcolo. Ovvero

40/z=a+P/Q

Dove

- a - il numero intero di giri della maniglia divisoria;

- Q - il numero di fori in un determinato cerchio sulla piastra divisoria;

- P - il numero di fori che la maniglia deve fare sul cerchio con fori Q.

3) Selezione delle piastre divisorie

I piatti divisori vengono utilizzati per il conteggio delle divisioni. Sul piatto divisorio sono presenti diversi cerchi di piccoli fori molto precisi con numeri diversi. Quando il valore n calcolato dopo la divisione è una frazione, il numeratore e il denominatore di questa frazione devono essere espansi (o ridotti) dello stesso fattore per rendere il denominatore uguale al numero di fori in un determinato cerchio sulla piastra divisoria. Il valore del numeratore risultante è quindi il numero di fori che la maniglia deve girare.

Come nell'esempio 2, dopo che la maniglia ha compiuto 6 giri, deve ancora compiere 2/3 di giro. Facendo riferimento alla Tabella 1, il denominatore e il numeratore possono essere entrambi moltiplicati per 8, espandendo 2/3 a 16/24, ovvero girando a 16 interassi di fori sul cerchio con 24 fori.

Naturalmente, 2/3 può anche essere esteso a 44/66, cioè girando 44 fori sul cerchio da 66 fori, il che comporta una rotazione dell'albero principale di 2/3 di giro. Si può estendere a molti altri multipli, ma poiché i cerchi con più fori sono più distanti dal centro dell'asse, è più comodo girare la maniglia, quindi vengono spesso utilizzati. La testa divisoria universale viene solitamente fornita con più di una piastra divisoria e il numero di fori sulle varie piastre divisorie è riportato nella Tabella 1.

Tabella 1 Numero di fori sulle piastre divisorie

| Numero di piastre incluse | Numero di fori sulle piastre divisorie |

| 1 piatto | Anteriore: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Dorso: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 piatti | Parte anteriore della 1a piastra: 24, 25, 28, 30, 34, 37 Dorso: 38, 39, 41, 42, 43 Parte anteriore della 2a piastra: 46, 47, 49, 51, 53, 54 Dorso: 57, 58, 59, 62, 66 |

| 3 piatti | Blocco 1: 15, 16, 17, 18, 19, 20 Blocco 2: 21, 23, 27, 29, 31, 33 Blocco 3: 37, 39, 41, 43, 47, 49 |

La forchetta divisoria può rendere la divisione accurata e veloce. La forcella divisoria deve essere regolata prima di girare la maniglia. L'angolo tra le due gambe della forcella può essere regolato in base al numero di fori.

Durante la regolazione, il numero di fori tra gli angoli deve essere superiore al numero di spaziature tra i fori richiesto, poiché il primo foro viene conteggiato come zero e solo il secondo foro conta come una spaziatura tra i fori. Dopo ogni rotazione della maniglia, la forcella divisoria deve essere ruotata nella nuova posizione di posizionamento (la posizione di partenza della seconda divisione) nella direzione di rotazione della maniglia.

Quando si utilizza la testa divisoria, la maniglia di bloccaggio del mandrino deve essere allentata prima di ogni divisione. Durante la divisione, la maniglia di divisione deve essere ruotata in una direzione per garantire una divisione accurata. Quando la maniglia divisoria sta per ruotare nella posizione del foro prestabilita, fare attenzione a non farla ruotare troppo; il perno di posizionamento deve entrare appena nel foro.

Se si scopre che è andato troppo oltre, è necessario tornare indietro di circa mezzo giro e quindi ruotare di nuovo fino alla posizione del foro prestabilita. Durante la divisione e il disegno delle linee, stringere il mandrino per evitare che si allenti durante il processo di disegno delle linee.

II. La segatura

Il metodo di lavorazione che prevede il taglio o l'incisione di materiali grezzi o di pezzi in lavorazione mediante una sega è chiamato segatura.

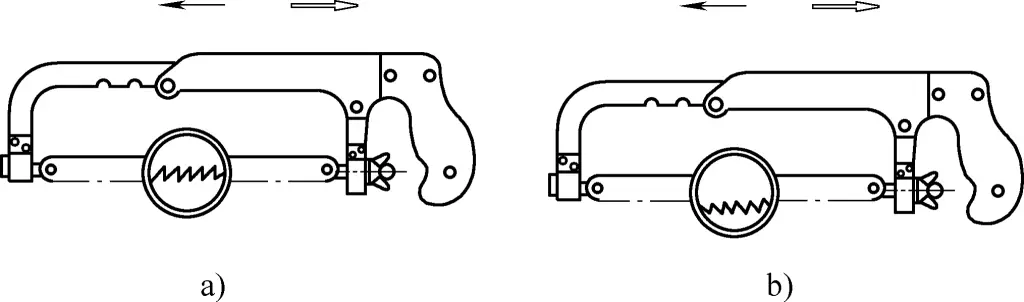

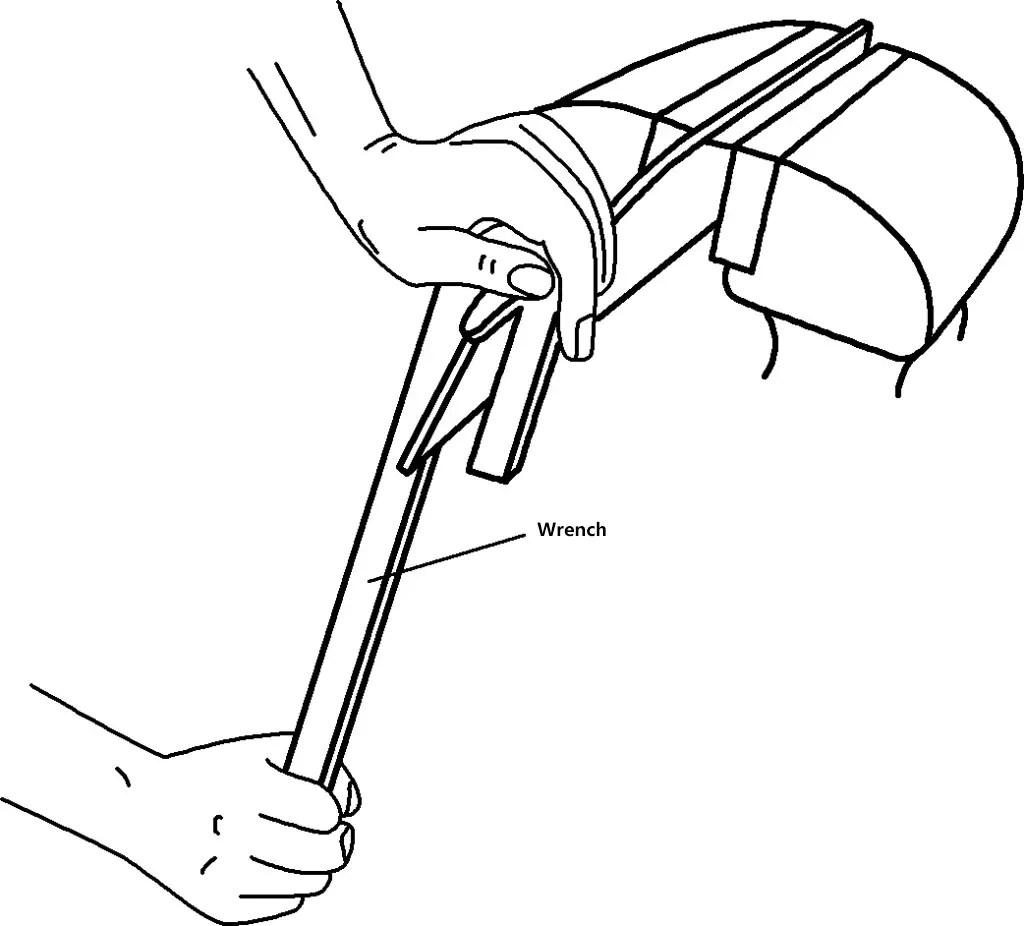

La lama della sega è la parte di taglio. Le lame delle seghe manuali sono in genere lunghe 300 mm, realizzate in acciaio al carbonio per utensili o in acciaio legato e temprate mediante trattamento termico. Le seghe manuali tagliano durante la spinta in avanti, quindi la lama deve essere installata con i denti rivolti in avanti. Se la lama è installata al contrario, non solo non può tagliare normalmente, ma accelera anche l'usura dei denti. Il metodo di installazione della lama è mostrato nella Figura 5.

a) Corretto

b) Non corretto

La grossolanità dei denti della sega è espressa dal numero di denti per 25 mm di lunghezza della lama, con opzioni di 14, 18, 24 e 32. Le lame a denti grossi hanno scanalature per il truciolo più grandi e sono adatte a segare materiali morbidi e sezioni trasversali più grandi; le lame a denti fini sono adatte a segare materiali duri, lamiere sottili o tubi. Le specifiche e le applicazioni delle lame a dentatura grossa sono riportate nella Tabella 2.

Tabella 2 Specifiche e applicazioni della grossolanità della lama da taglio

| Grossolanità del dente di sega | Numero di denti per 25 mm di lunghezza | Applicazione |

| Grosso | 14~18 | Segatura di acciaio dolce, ottone, alluminio, ghisa, rame puro e materiali in resina artificiale |

| Medio | 22~24 | Segare acciaio di media durezza, tubi di acciaio a parete spessa, tubi di rame |

| Fine | 32 | Sottile e puro metalli, tubi a parete sottile |

| Da fine a medio | 32~20 | Generalmente utilizzato nelle fabbriche per l'avvio dei tagli |

Il serraggio della lama dovrebbe essere moderato e può essere regolato utilizzando il dado a farfalla sul telaio della sega. Se troppo stretta, la lama sarà sottoposta a forti sollecitazioni e perderà la necessaria elasticità, con conseguente rischio di rottura; se troppo allentata, la lama può facilmente piegarsi e rompersi e il taglio potrebbe risultare obliquo. La lama installata deve essere mantenuta sullo stesso piano centrale del telaio della sega, il che è necessario per garantire un taglio dritto ed evitare che la lama si rompa.

Esistono due tipi di movimento del telaio della sega quando si spinge la sega: uno è il movimento lineare, adatto a scanalature con superfici inferiori piatte o a pezzi con pareti sottili; l'altro consente al telaio della sega di oscillare verso l'alto e verso il basso, in modo da ridurre la resistenza al taglio, migliorare l'efficienza del lavoro e operare in modo più naturale, riducendo l'affaticamento della mano.

Quando la velocità di taglio è troppo elevata, il materiale da segare è troppo duro o il materiale appropriato è troppo duro. fluido da taglio non viene utilizzato, può causare il surriscaldamento della parte del dente, la rapida usura dei lati del dente, l'aumento dell'attrito tra la lama e il taglio della sega, con conseguente ulteriore usura accelerata dei denti della sega.

Quando si inizia a segare, se l'angolo di partenza è troppo ampio, i denti della sega si agganciano al bordo tagliente del pezzo, o se la grossolanità dei denti della lama scelta è inadeguata, o se l'angolo di spinta cambia improvvisamente durante la segatura, o se si incontrano improvvisamente impurità dure nel materiale da segare, tutto ciò può portare alla rottura dei denti; se la lama è installata troppo allentata o troppo stretta, se il pezzo non è fissato saldamente, se la segatura è instabile e produce vibrazioni, o se le correzioni di un taglio obliquo sono effettuate troppo bruscamente, tutto ciò può causare la rottura della lama.

Quando si segano tubi e lamiere sottili, è necessario utilizzare lame a denti fini. In caso contrario, se il passo dei denti è maggiore dello spessore della lamiera, i denti della sega si agganciano e causano la perdita o la rottura dei denti. Pertanto, durante la segatura, almeno due o più denti dovrebbero tagliare contemporaneamente sulla sezione trasversale per evitare il fenomeno dell'aggancio e della rottura dei denti.

A seconda della forma e dello spessore del materiale, i metodi di segatura possono essere suddivisi nei seguenti tipi.

1. Segatura di barre

Se per la segatura è richiesta una sezione trasversale liscia, essa deve essere segata in modo continuo dall'inizio alla fine (vedere Figura 6); se i requisiti della sezione trasversale segata non sono elevati, essa può essere segata in più direzioni (vedere Figura 7), il che rende più facile la segatura grazie alla superficie di taglio più piccola, migliorando così l'efficienza del lavoro.

2. Segatura di tubi

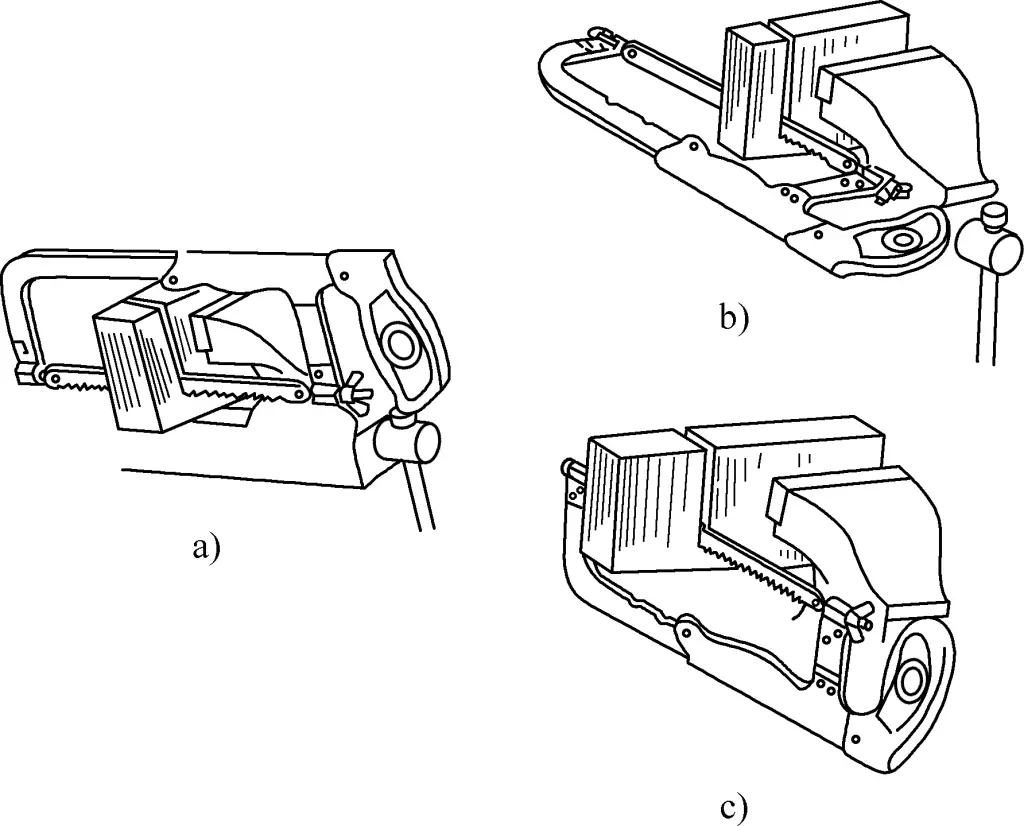

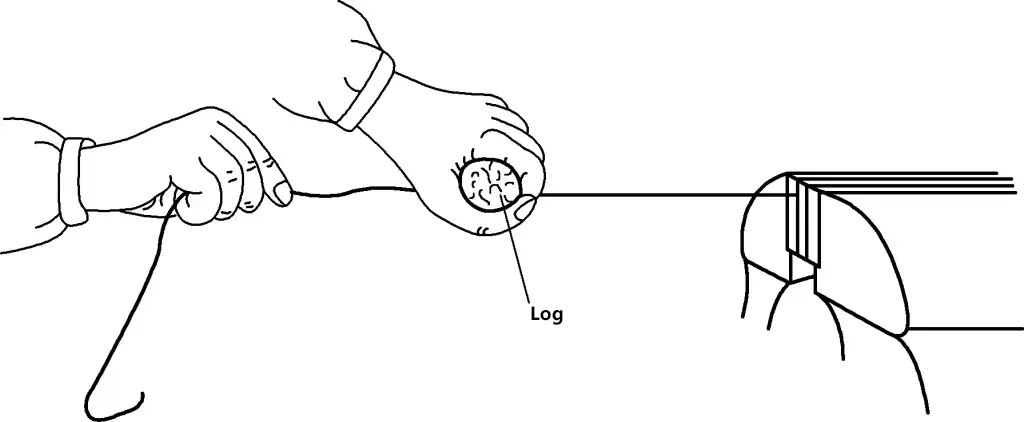

Prima di segare un tubo, tracciare una linea di taglio perpendicolare all'asse. Poiché i requisiti per la linea di taglio non sono elevati, il metodo più semplice consiste nell'avvolgere una striscia di carta rettangolare (con un bordo dritto per la marcatura) intorno alla circonferenza esterna del pezzo in base alle dimensioni di taglio, e poi segnarla con uno scarabocchio. Durante la segatura, il tubo deve essere bloccato correttamente. Per i tubi sottili e per quelli lavorati con precisione, è necessario bloccarli tra due cuscinetti di legno con scanalature a V per evitare che il tubo si appiattisca o danneggi la superficie.

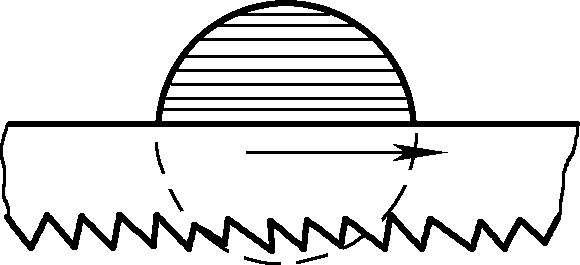

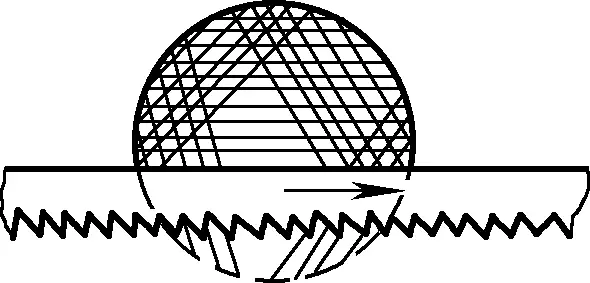

Quando si segano tubi a parete sottile, non si deve segare continuamente in un'unica direzione dall'inizio alla fine. In caso contrario, i denti della sega verrebbero agganciati dalla parete del tubo e causerebbero scheggiature. Il metodo corretto consiste nel segare dapprima in una direzione fino alla parete interna del tubo; quindi ruotare il tubo con un certo angolo nella direzione della spinta della sega, collegarsi al taglio originale e segare di nuovo fino alla parete interna del tubo. Cambiare gradualmente direzione e continuare a ruotare e a segare fino a quando il tubo non viene tagliato, come mostrato nella Figura 8.

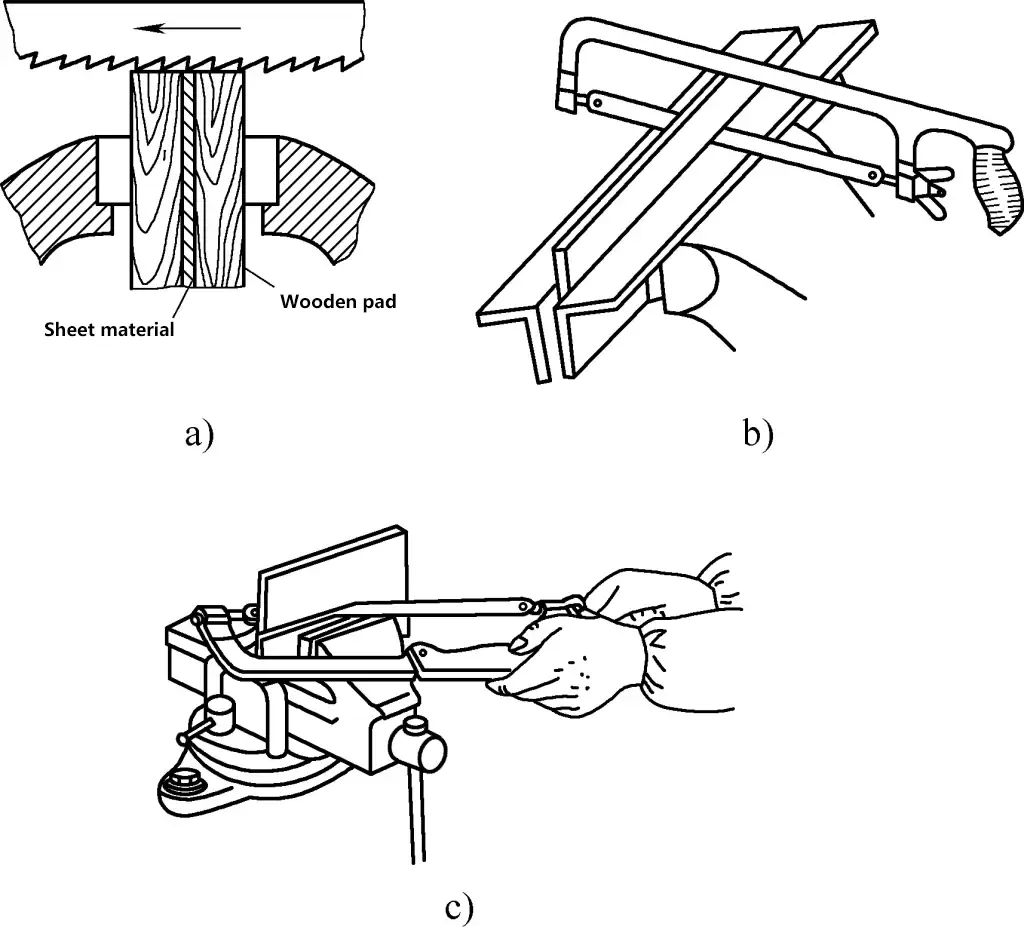

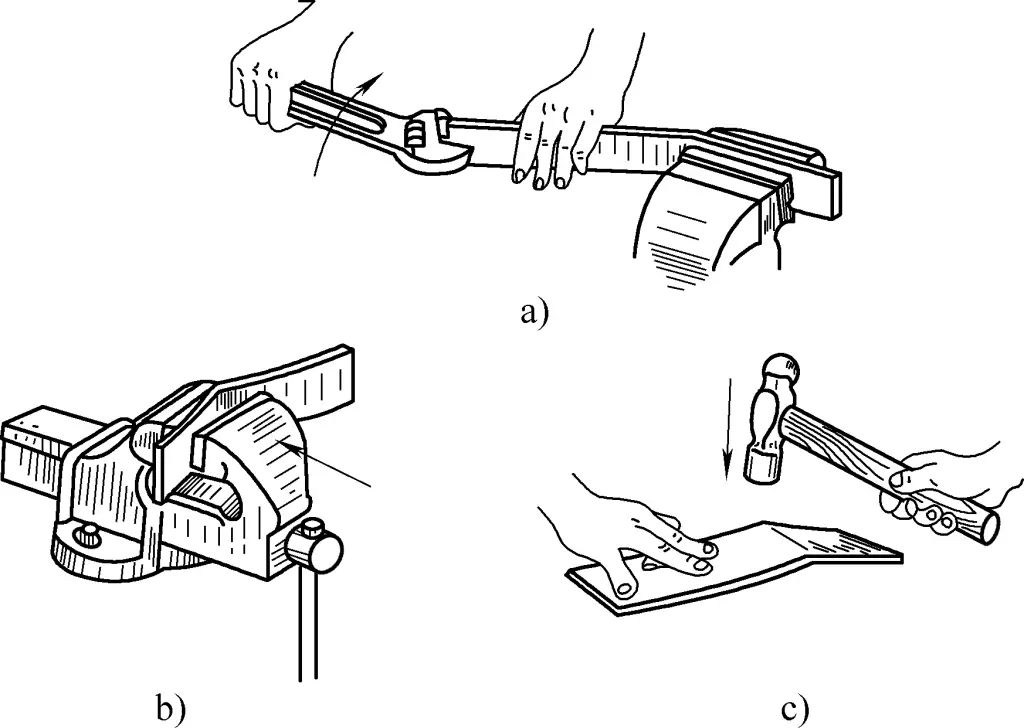

3. Segatura di materiali sottili

Quando si segano lamiere relativamente sottili, durante la segatura possono verificarsi flessioni e vibrazioni che impediscono di procedere. Quando si sega, cercare di segare il più possibile dalla superficie larga. Quando è possibile segare solo dalla superficie stretta della lamiera, si possono usare due tavole di legno per bloccarla e segarla insieme alle tavole di legno. In questo modo si evita che i denti della sega si aggancino e si aumenta la rigidità della lastra sottile, evitando le vibrazioni durante la segatura, come mostrato nella Figura 9a.

Se si sega una lastra più lunga, si possono usare due ferri d'angolo come piastre di supporto per le ganasce della morsa, bloccando il materiale della lastra e segando lungo il ferro d'angolo, come illustrato nella Figura 9b. In alternativa, la lamiera sottile può essere bloccata su una morsa da banco e segata orizzontalmente con una sega manuale, aumentando il numero di denti a contatto con la lamiera sottile per evitare la scheggiatura dei denti della sega, come mostrato nella Figura 9c.

4. Segatura di scanalature profonde

Quando la profondità del taglio supera la larghezza del telaio della sega, la lama deve essere ruotata di 90° e reinstallata, girando il telaio della sega sul lato del pezzo. Quando l'altezza del telaio della sega non è ancora sufficiente con il telaio girato di lato, la lama può anche essere installata con i denti rivolti verso la sega (ruotando la lama di 180° all'interno del telaio) per la segatura, come mostrato nella Figura 10.

III. La cesellatura

La scalpellatura è un metodo di lavorazione dei pezzi colpendo uno scalpello con un martello. Questa operazione è chiamata scalpellatura. La scalpellatura è utilizzata principalmente in situazioni in cui la lavorazione meccanica è scomoda, come la rimozione di bave da fusioni, il taglio di lamiere, la rimozione di rivetti di scarto e viti arrugginite, la scalpellatura di sporgenze disallineate su parti accoppiate, il taglio di scanalature per l'olio, ecc. A volte viene utilizzato anche per la lavorazione grossolana di aree relativamente piccole.

1. Scalpelli

La qualità dello scalpello influisce direttamente sulla qualità e sull'efficienza della scalpellatura. I principali fattori che influenzano la qualità dello scalpello sono la forma razionale e la durezza del tagliente.

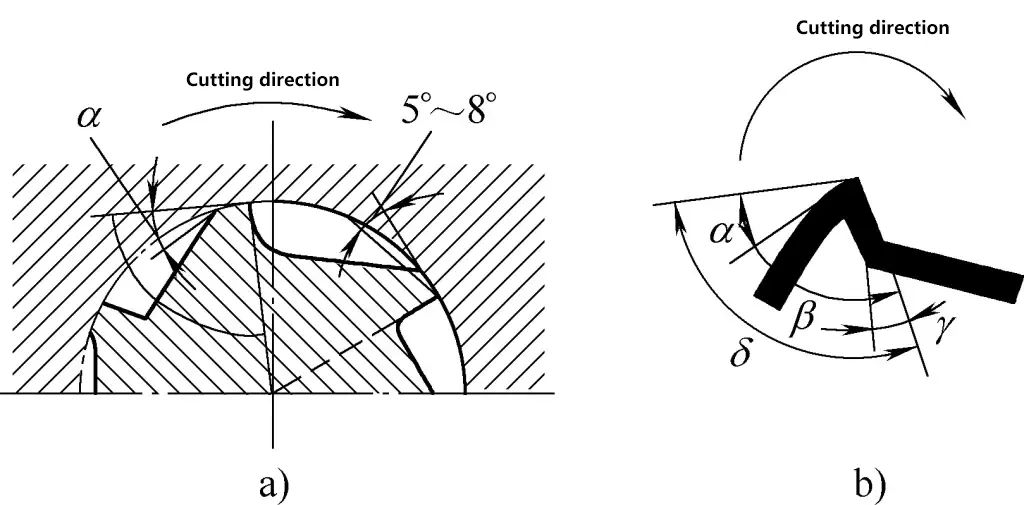

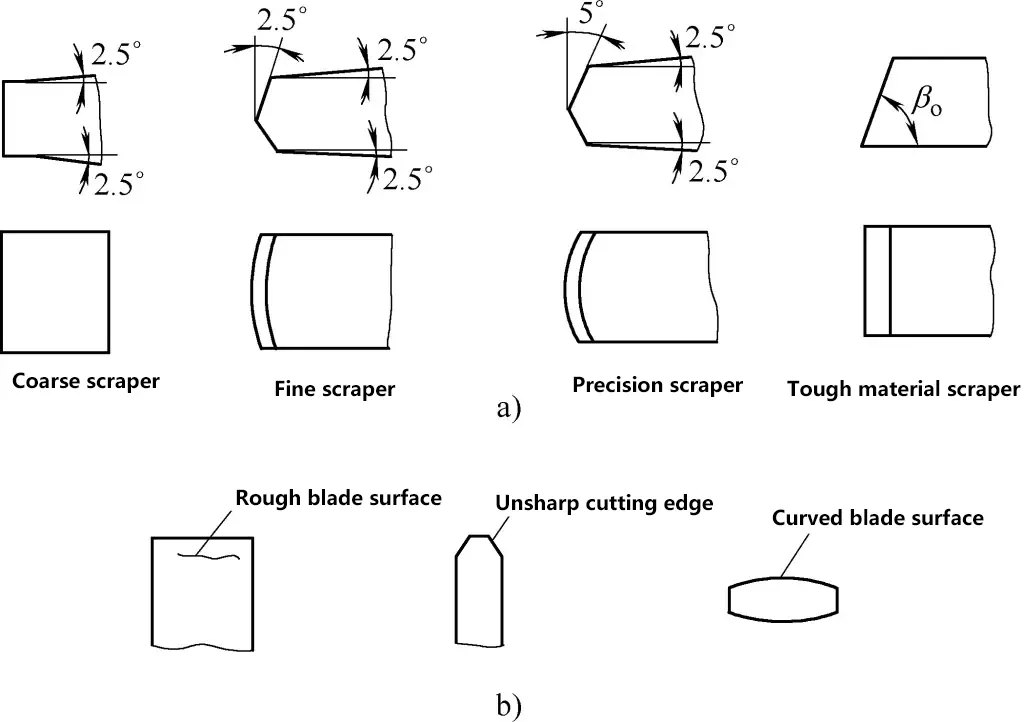

(1) Angolo del cuneo β

La forma del tagliente (parte tagliente) è rappresentata dall'angolo di cuneo β, che è l'angolo tra la faccia anteriore e la faccia posteriore del tagliente. Più grande è l'angolo del cuneo, maggiore è la forza del tagliente dello scalpello, ma anche la resistenza al taglio; più piccolo è l'angolo del cuneo, più affilato è il tagliente dello scalpello. Pertanto, quando si sceglie l'angolo di cuneo, si deve adottare il valore più piccolo possibile, pur garantendo una resistenza sufficiente. Quando si scalpellano materiali duri, l'angolo del cuneo deve essere maggiore, mentre quando si scalpellano materiali morbidi, l'angolo del cuneo deve essere minore.

Quando si scalpellano materiali duri come l'acciaio o la ghisa, l'angolo del cuneo è in genere compreso tra 60° e 70°; per i materiali di media durezza, l'angolo del cuneo è compreso tra 50° e 60°; per i materiali morbidi come il rame o l'alluminio, l'angolo del cuneo è compreso tra 30° e 50°.

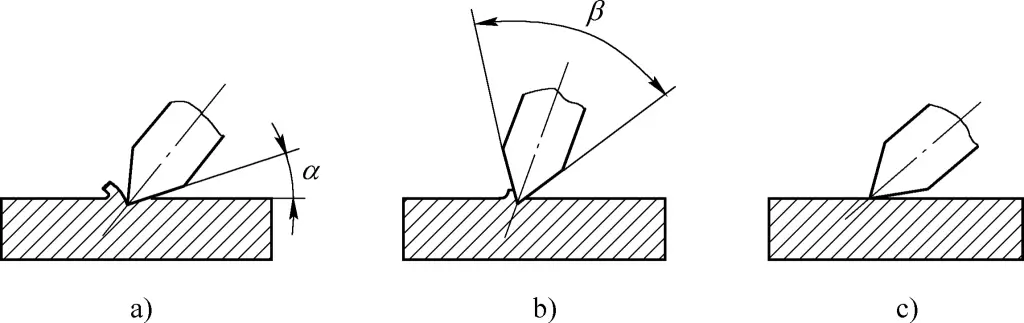

(2) Angolo posteriore α

L'angolo tra la faccia posteriore dello scalpello e il piano di taglio è chiamato angolo posteriore. L'ampiezza dell'angolo posteriore è determinata dalla posizione in cui viene tenuto lo scalpello. Lo scopo dell'angolo posteriore è ridurre l'attrito tra la faccia posteriore e la superficie di taglio e facilitare la penetrazione dello scalpello nel materiale. L'angolo posteriore è generalmente determinato dall'esperienza, di solito da 5° a 8°. Se è troppo piccolo, lo scalpello può scivolare; se è troppo grande, può tagliare troppo in profondità, come mostrato nella Figura 11.

La durezza del bordo dello scalpello deve essere superiore a quella del pezzo da tagliare. Quanto più il tagliente dello scalpello è duro, affilato e meno incline ad arricciarsi, tanto meglio. Tuttavia, se la durezza è troppo elevata, il bordo dello scalpello può diventare fragile e scheggiarsi facilmente, o addirittura causare il distacco di frammenti che possono ferire qualcuno. Pertanto, la durezza dello scalpello deve essere adeguata.

Gli scalpelli sono generalmente forgiati in acciaio per utensili T7A e sottoposti a trattamento termico. Il trattamento termico degli scalpelli comprende processi di tempra e rinvenimento. Gli scalpelli sottoposti a tempra a "calore giallo" hanno una durezza superiore ma una tenacità inferiore; quelli sottoposti a tempra a "calore blu" hanno una durezza inferiore ma una tenacità superiore. In genere, si utilizza una durezza intermedia tra queste due - tempra a "calore giallo oro".

Il metodo specifico è il seguente: Riscaldare la parte tagliente dello scalpello, di circa 20 mm di lunghezza, in un forno di riscaldamento a 750-800°C (colore rosso ciliegia), quindi rimuoverlo rapidamente e posizionare lo scalpello verticalmente in acqua fredda per raffreddarlo (profondità di immersione di 5-6 mm) per completare il processo di tempra.

Quando si raffredda lo scalpello in acqua, è necessario farlo ondeggiare delicatamente lungo la superficie dell'acqua. In questo modo si accelera il raffreddamento, si aumenta la durezza della tempra, si evita che si crei un confine netto tra le parti indurite e quelle non indurite per evitare la rottura dello scalpello su questa linea, si rimuovono le bolle d'aria che aderiscono alla superficie dello scalpello e si previene la formazione di punti morbidi durante la tempra. Dopo la tempra, lo scalpello deve essere temprato, utilizzando il suo stesso calore residuo.

Quando la parte dello scalpello temprato sopra la superficie dell'acqua diventa nera, rimuoverlo dall'acqua, eliminare le incrostazioni di ossido e osservare il cambiamento di colore del bordo dello scalpello. Per gli scalpelli larghi in generale, quando la parte del bordo diventa viola (tra il rosso violaceo e il blu scuro), e per gli scalpelli stretti in generale, quando la parte del bordo diventa rosso brunastro (tra il marrone giallastro e il rosso), immergere nuovamente lo scalpello in acqua per raffreddarlo. In questo modo si completa l'intero processo di tempra dello scalpello.

Il momento in cui si immerge completamente lo scalpello nell'acqua fredda influisce notevolmente sulla durezza del tagliente. Se è troppo presto, il tagliente diventa troppo fragile; se è troppo tardi, il tagliente diventa troppo morbido. Solo con la pratica continua si può raggiungere abilmente la durezza ideale dello scalpello. In inverno è opportuno utilizzare acqua calda per la tempra, altrimenti il tagliente potrebbe rompersi facilmente.

Quando si affila lo scalpello, assicurarsi che le facce anteriore e posteriore siano lisce e piatte, che l'angolo del cuneo sia corretto e affilato. Se necessario, dopo l'affilatura su una mola, è necessario affilare finemente su una pietra dentata. Durante l'affilatura, è importante raffreddare continuamente con acqua per evitare la ricottura dovuta alle alte temperature.

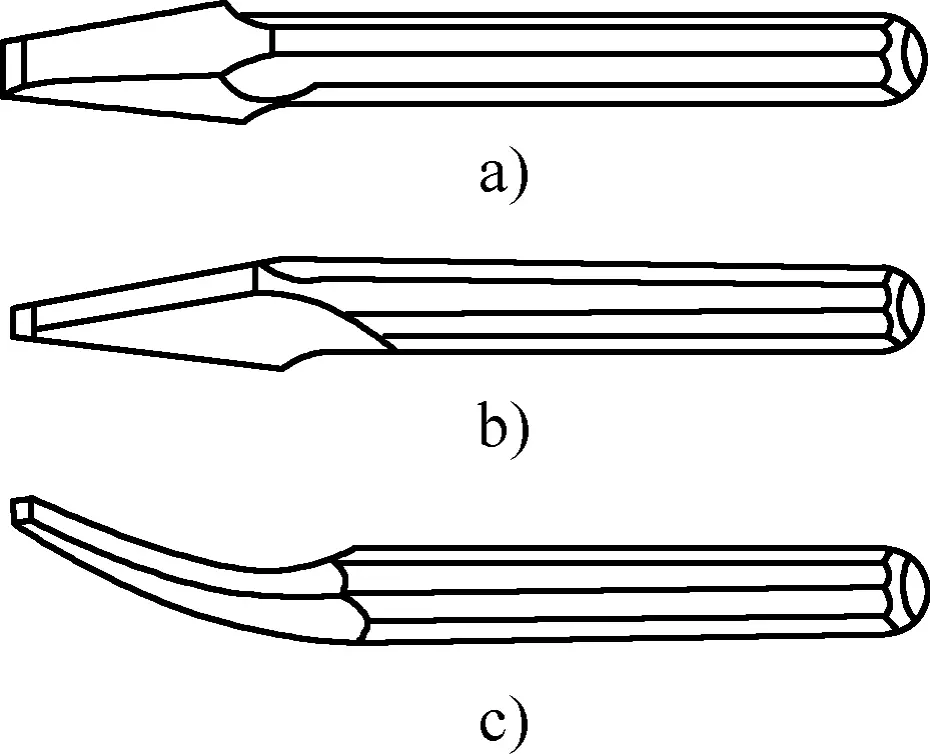

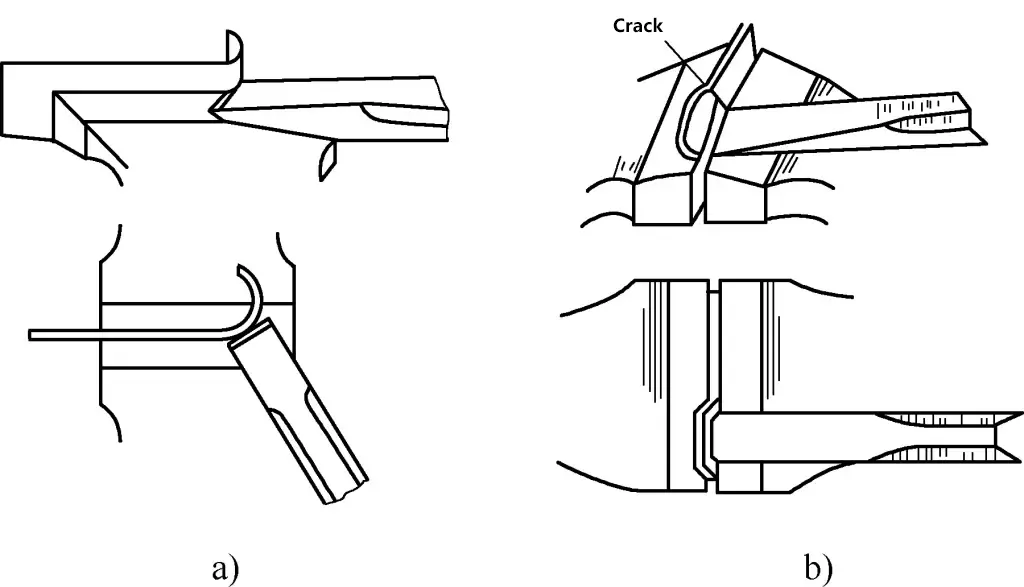

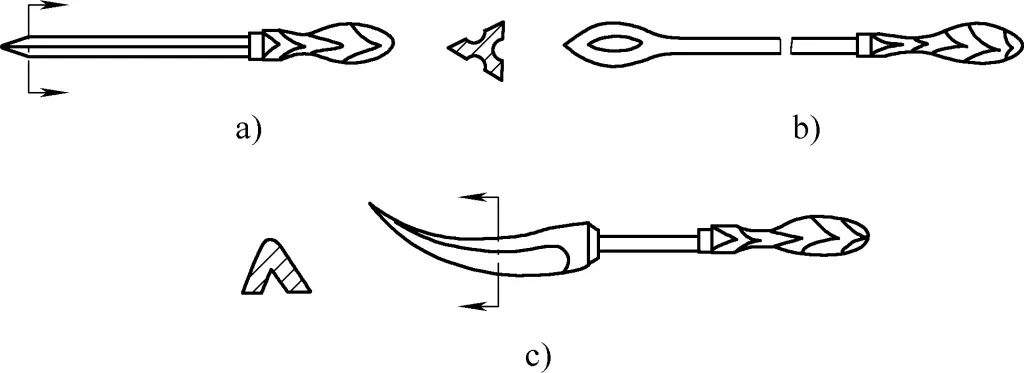

Esistono diversi tipi di scalpelli, tra cui gli scalpelli piatti, gli scalpelli a punta e gli scalpelli per scanalature d'olio, come mostrato nella Figura 12.

a) Scalpello piatto

b) Scalpello a punta

c) Scalpello per scanalature d'olio

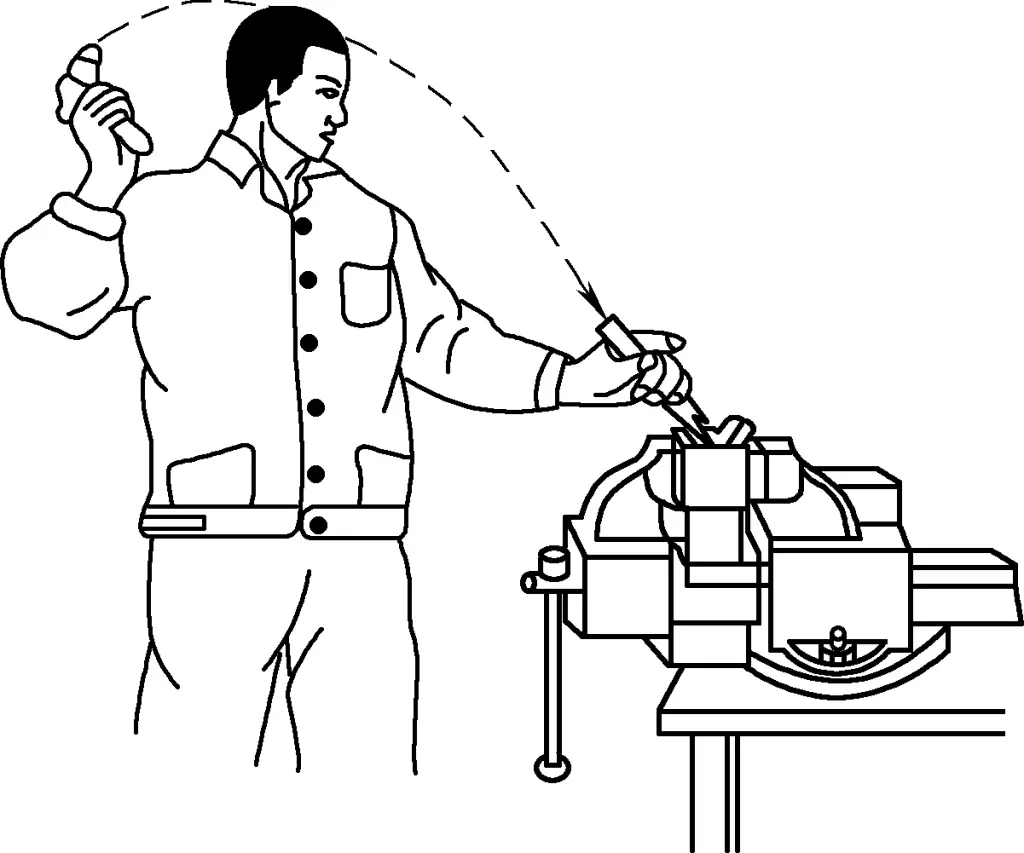

2. Metodi di scalpellatura

Quando si scalpella, gli occhi devono concentrarsi sul bordo dello scalpello. I principianti spesso guardano l'impugnatura del martello o dello scalpello, il che non è corretto. Quando si brandisce il martello, il braccio deve essere rilassato e si deve imparare a usare la forza del polso. L'angolo tra lo scalpello e il pezzo da lavorare deve essere appropriato; se lo scalpello è troppo inclinato, taglierà troppo in profondità; se è troppo poco inclinato, non riuscirà a tagliare e potrebbe scivolare. Il metodo di scalpellatura corretto è illustrato nella Figura 13.

(1) Scalpellare superfici piane

Quando si usa uno scalpello piatto, è più facile iniziare dall'angolo tagliente. Quando ci si avvicina alla fine del taglio, fare attenzione a evitare che l'estremità del pezzo si rompa. In genere, quando mancano circa 10 mm alla fine, si può tornare indietro e scalpellare la parte rimanente dalla direzione opposta.

Quando si scalpella una superficie piana stretta, il bordo dello scalpello può essere inclinato ad angolo rispetto alla direzione di avanzamento per facilitare il taglio. Quando si scalpella una superficie piana più ampia, è generalmente più efficiente utilizzare prima uno scalpello stretto (a punta) per creare una scanalatura, quindi utilizzare uno scalpello piatto per rimuovere il materiale rimanente.

(2) Scalpellare le scanalature dell'olio

Prima di scalpellare, affilare accuratamente la parte tagliente dello scalpello per scanalature d'olio in base alla forma della faccia finale della scanalatura d'olio riportata nel disegno. Durante la scalpellatura, l'angolo di inclinazione dello scalpello deve variare in base alla superficie curva per garantire che la scanalatura dell'olio scalpellata sia liscia e di profondità costante. Potrebbero essere necessarie delle regolazioni e, dopo la scalpellatura, le eventuali bave sui bordi della scanalatura dovrebbero essere levigate.

(3) Scalpellatura di lamiere

Come mostrato nella Figura 14, quando si scalpellano lamiere sottili, la linea di taglio del pezzo deve essere a filo con le ganasce della morsa. Bloccare saldamente il pezzo in lavorazione e utilizzare uno scalpello piatto lungo la ganascia della morsa con un angolo (circa 45°) rispetto alla superficie della lamiera. Lo spessore della lamiera da scalpellare non deve essere eccessivo, generalmente inferiore a 4 mm.

a) Corretto

b) Non corretto

Quando si tagliano lamiere di grandi dimensioni su un'incudine, posizionare un cuscinetto di ferro morbido sotto di essa per evitare di danneggiare il bordo dello scalpello.

Per scalpellare le lamiere curve, in genere si pratica prima una serie di fori ravvicinati lungo la linea di contorno, poi si taglia gradualmente con uno scalpello piatto.

3. Precauzioni di sicurezza durante la scalpellatura

- Prima di scalpellare, il pezzo da lavorare deve essere saldamente bloccato, con la parte che sporge dalle ganasce della morsa in genere di 10-15 mm di altezza, e sotto di esso deve essere posizionato un cuscino.

- Quando si scalpellano metalli fragili, scalpellare da entrambi i bordi verso il centro per evitare che i bordi si scheggino o si rompano.

- Durante la scalpellatura, utilizzare uno schermo protettivo per evitare che i trucioli volanti causino lesioni e l'operatore deve indossare occhiali di sicurezza.

- Utilizzare una spazzola per rimuovere i trucioli di scalpello, non pulire con le mani o soffiare con la bocca.

- Durante la scalpellatura, evitare che l'area di scalpellatura scivoli. A tal fine, affilare tempestivamente lo scalpello quando diventa opaco e mantenere il corretto angolo di incastro.

- Se la testa dello scalpello presenta bave evidenti, eliminarle tempestivamente.

- Quando si scalpella, non puntare lo scalpello e il martello verso gli altri. Non indossare guanti sulla mano che impugna il martello durante l'operazione per evitare che il martello scivoli e provochi lesioni.

- Se il manico del martello si allenta o si danneggia, fissarlo immediatamente o sostituirlo. Inoltre, il manico del martello non deve essere unto per evitare che la testa del martello o l'intero martello si stacchino e provochino lesioni.

4. Tipi di difetti nelle superfici piane scalpellate e loro cause (vedere Tabella 3)

Tabella 3 Tipi di difetti nelle superfici piane scalpellate e loro cause

| Tipo di difetto | Cause |

| Superficie ruvida | 1. Il bordo dello scalpello è scheggiato o arricciato e non è affilato. 2. Colpi di martello non uniformi 3. La testa dello scalpello è stata martellata in modo piatto, causando un costante cambiamento della direzione della forza. |

| Superficie irregolare | 1. L'angolo posteriore è troppo grande in una determinata sezione durante la scalpellatura, causando la concavizzazione della superficie scalpellata. 2. L'angolo posteriore è troppo piccolo in una determinata sezione durante la scalpellatura, causando la convessità della superficie scalpellata. |

| Superficie con creste | 1. La mano sinistra non ha posizionato e tenuto lo scalpello in modo corretto, causando l'inclinazione del bordo dello scalpello e l'angolo del bordo durante la scalpellatura. 2. Il bordo dello scalpello è stato rettificato in modo da essere concavo al centro durante l'affilatura. |

| Scheggiature e rotture di angoli | 1. Non girare lo scalpello quando si raggiunge l'estremità, causando la scheggiatura del bordo. 2. Esecuzione di un taglio troppo grande, che provoca il collasso dell'angolo |

| Imprecisione dimensionale | 1. Dimensioni imprecise quando si inizia a scalpellare 2. Mancanza di misurazioni e ispezioni tempestive |

IV. Archiviazione

L'uso di una lima per rimuovere il metallo in eccesso dalla superficie di un pezzo per ottenere le dimensioni, la forma e la rugosità superficiale richieste dal disegno si chiama limatura. Può essere utilizzata per la lavorazione fine dei pezzi dopo la cesellatura o la segatura. È adatta alla lavorazione di superfici piane e curve.

La limatura è un metodo di lavorazione manuale relativamente fine, con una precisione fino a 0,01 mm e una rugosità superficiale fino a Ra0,8μm. La limatura è uno dei principali metodi operativi nel lavoro di montatore, un'abilità di base per i montatori, ed è spesso utilizzata nella produzione.

1. File

Le lime sono realizzate in acciaio per utensili ad alto tenore di carbonio T12 o T13 e sono temprate, generalmente con una durezza di 62-67HRC. I denti delle lime sono disponibili in modelli a taglio singolo e doppio.

Le lime a taglio singolo hanno denti in una sola direzione e sono generalmente utilizzate per limare metalli morbidi come alluminio e stagno, o per superfici che richiedono una finitura più liscia.

Le lime a doppio taglio hanno denti disposti in due direzioni intersecanti. Secondo il processo di produzione, i denti più bassi tagliati per primi sono i denti inferiori, che formano un angolo di 55° con la linea centrale della lima; i denti più profondi tagliati successivamente sono i denti superiori, che formano un angolo di 75° con la linea centrale della lima. Grazie alle diverse angolazioni dei denti inferiori e superiori, i segni della lima non si sovrappongono durante la limatura, ottenendo una superficie più liscia.

Se gli angoli dei denti inferiori e superiori fossero uguali, i denti della lima si allineerebbero lungo la linea centrale della lima senza sfalsarsi, dando luogo a scanalature sulla superficie limata e a una finitura più ruvida. La finezza dei denti della lima è espressa dalla dimensione della distanza tra i denti. I gradi di finezza sono classificati come segue:

(1) Taglio n. 1

Utilizzato per lime grossolane, con una distanza tra i denti di 2,3-0,83 mm.

(2) Taglio n. 2

Utilizzato per lime medie, con una distanza tra i denti di 0,77-0,42 mm.

(3) Taglio n. 3

Utilizzato per lime fini, con una distanza tra i denti di 0,33-0,25 mm.

(4) Taglio n. 4

Utilizzato per lime extra fini, con una distanza tra i denti di 0,25-0,20 mm.

(5) Taglio n. 5

Utilizzato per lime superfini, con una distanza tra i denti di 0,20-0,16 mm.

La scelta della grana della lima dipende in genere dal margine di lavorazione del pezzo, dalla precisione di lavorazione richiesta e dalla durezza del materiale. Le lime grossolane hanno spazi per i trucioli più ampi e sono generalmente adatte alla limatura di materiali morbidi, nonché di pezzi con margini di lavorazione più ampi o requisiti di precisione e rugosità superficiale inferiori. Le lime fini sono l'opposto.

Quando si utilizzano lime fini su materiali morbidi, i trucioli possono facilmente intasare la lima, non solo graffiando la superficie del pezzo, ma anche rendendo potenzialmente inutilizzabile la lima in casi gravi. Pertanto, le lime fini non sono adatte alla limatura di metalli morbidi.

Per prolungare la durata delle lime, non utilizzare lime nuove su metalli duri; non utilizzare lime su pezzi temprati; i pezzi forgiati con pelle dura o i pezzi fusi con sabbia, rimuoverli prima di utilizzare una lima semi-affilata; utilizzare prima un lato di una lima nuova e, quando diventa opaca, utilizzare l'altro lato; evitare di utilizzare le lime a velocità eccessive per evitare un'usura prematura.

Le lime devono essere pulite regolarmente con una spazzola metallica in ottone per rimuovere i trucioli dai denti. Devono inoltre essere tenute lontane da acqua e olio per evitare che si arrugginiscano e scivolino. Quando non vengono utilizzate, conservare le lime in un luogo asciutto.

2. Metodi di archiviazione

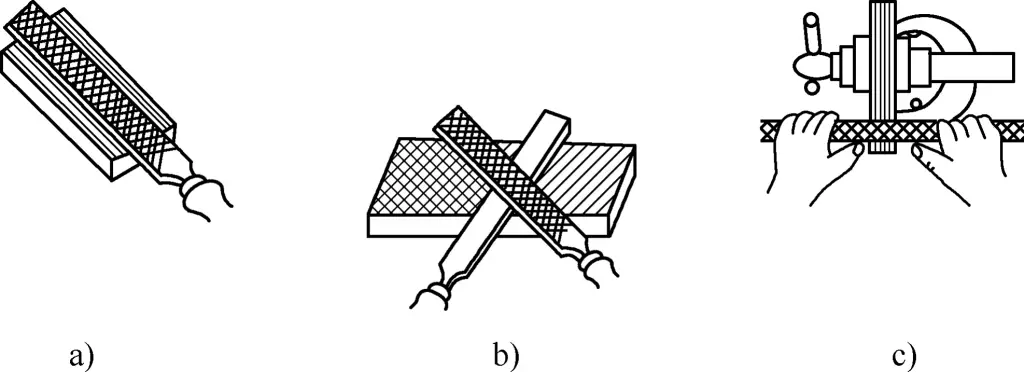

(1) Archiviazione dei disegni

La limatura a disegno (vedi Figura 15a) consiste nel limare il pezzo nella stessa direzione. In questo modo si ottengono segni di lima diritti, ordinati e gradevoli, adatti alla lucidatura finale.

a) Archiviazione dei disegni

b) Archiviazione incrociata

c) Archiviazione della traversata

(2) Deposito incrociato

La limatura incrociata (vedere Figura 15b) consiste nel limare il pezzo da due direzioni intersecanti. Durante la limatura, il contatto tra la lima e il pezzo da limare è maggiore e ciò facilita il mantenimento della lima. I segni della lima possono anche indicare i punti alti e bassi della superficie, rendendo più facile ottenere una superficie piatta. Passare alla limatura per estrazione quando si sta per completare la lavorazione.

(3) Archiviazione della traversata

La limatura trasversale (vedere Figura 15c) consiste nel tenere la lima simmetricamente con entrambe le mani e nell'utilizzare i pollici per spingere la lima lungo la lunghezza del pezzo. È adatta per limare superfici piane strette e lunghe e per regolare le dimensioni.

Quando si limano superfici piane, utilizzare un regolo metallico o un regolo a lama per controllare la planarità. Per identificare le aree non piane, è necessario osservare i leggeri spazi vuoti nelle direzioni longitudinale, trasversale e diagonale.

Quando si limano superfici piane, in particolare quando si usano lime grandi su superfici piane piccole, può essere difficile mantenere la lima in piano e spesso si ottiene un centro convesso. In questo caso, strofinare le aree basse con la mano per lasciare un leggero residuo di olio. Quando si limerà di nuovo, queste aree scivoleranno e saranno limate di meno, mentre le aree convesse saranno limate di più, ottenendo una superficie piatta.

Quando ci si avvicina alla fine della limatura, per ottenere una superficie più liscia, applicare un po' di polvere di gesso sui denti della lima fine utilizzata per la finitura. La polvere di gesso riempie gli spazi tra i denti della lima, riducendo la profondità di taglio e ottenendo una superficie più liscia e uniforme.

3. Motivi per le superfici convesse quando si limano le superfici piane

- Durante la limatura, se la forza applicata da entrambe le mani non riesce a mantenere la lima in equilibrio e se la mano sinistra esercita una pressione eccessiva all'inizio della corsa, la parte anteriore della lima viene premuta verso il basso, causando la rimozione di una maggiore quantità di materiale dalla parte anteriore e posteriore del pezzo e una minore quantità di materiale dalla parte centrale, con il risultato di una superficie convessa.

- Una postura di limatura errata può causare una rimozione del materiale non uniforme su tutta la superficie.

- Se la lima stessa è concava, produrrà una superficie convessa sul pezzo.

V. Perforazione

L'operazione di creare fori nei materiali con una punta da trapano si chiama foratura.

Indipendentemente dal tipo di macchina, i pezzi non possono essere assemblati senza fori. Quando si collegano due o più parti tra loro, è necessario praticare vari fori e poi utilizzare viti, rivetti o altri dispositivi di fissaggio per collegarle. Pertanto, la foratura svolge un ruolo importante nella produzione.

Durante la foratura, il pezzo rimane fermo mentre la punta esegue contemporaneamente movimenti di rotazione e di abbassamento, che sono il movimento di taglio e il movimento di avanzamento nel pezzo. Poiché entrambi i movimenti avvengono in modo continuo e simultaneo, la punta segue un percorso elicoidale durante l'esecuzione dei fori.

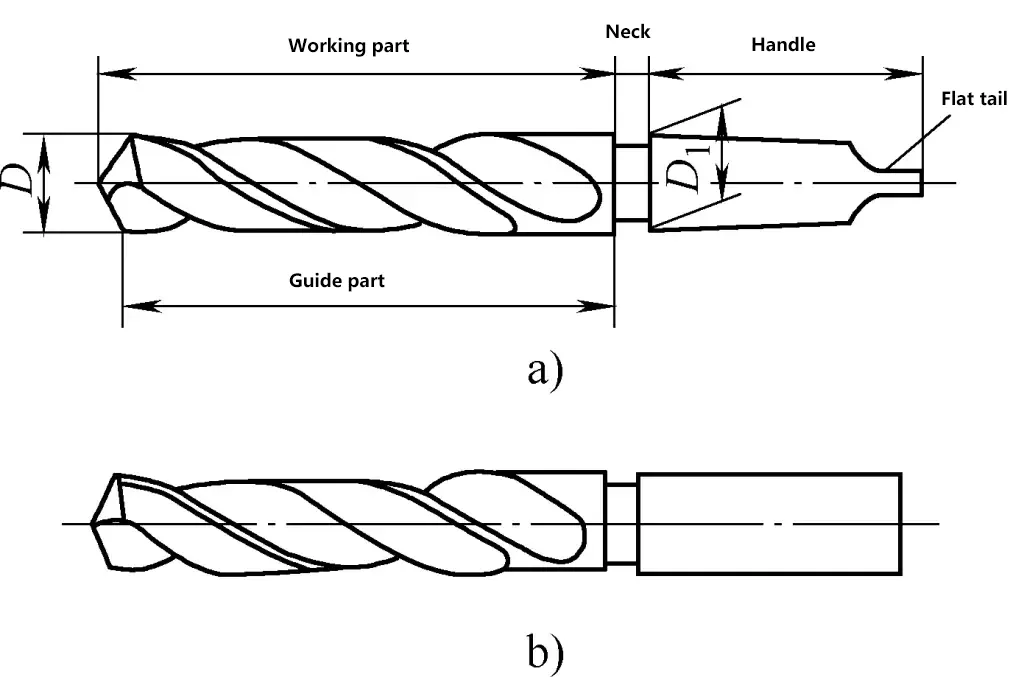

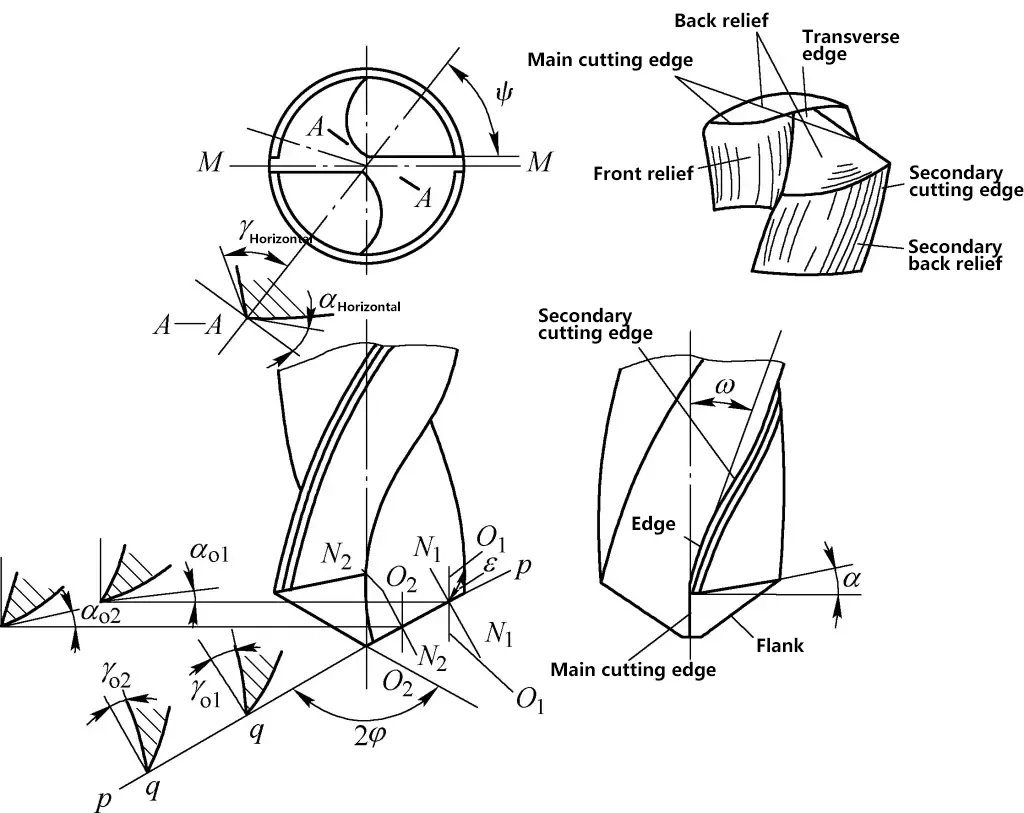

1. Struttura di una punta elicoidale

La punta elicoidale è un tipo di punta comunemente usato, costituito da un gambo, un collo e una parte operativa, come mostrato nella Figura 16.

a) Attacco conico

b) Gambo dritto

La parte operativa di una punta elicoidale può essere suddivisa in una parte di taglio e in una parte di guida. La parte di taglio esegue il lavoro di taglio principale ed è dotata di due taglienti principali, un tagliente a scalpello, due facce di taglio e due facce laterali. Come illustrato nella Figura 17, la parte di guida mantiene la direzione di foratura rettilinea della punta durante il processo di taglio e funge anche da supporto per la parte di taglio.

La parte di guida ha anche la funzione di lisciare la parete del foro e di contribuire alla rimozione dei trucioli e all'erogazione del fluido da taglio. Ha due scanalature a spirale e due margini stretti a spirale, con le superfici delle scanalature che si intersecano per formare due taglienti (taglienti secondari). Il diametro della punta diminuisce gradualmente dalla punta verso il gambo, con una conicità tipica di 0,05-0,10 mm su una lunghezza di 10 mm, che riduce l'attrito tra la punta e la parete del foro.

La parte solida lungo l'asse della sezione di lavoro della punta elicoidale è chiamata anima della punta. La sua funzione è quella di collegare le due scanalature a spirale per mantenere la resistenza e la rigidità della punta. Il nucleo della punta si allarga gradualmente dalla parte di taglio verso il gambo.

Il materiale della parte lavorante della punta è generalmente costituito da acciaio rapido, temprato a 62-68 HRC.

2. Parametri geometrici della parte di taglio della punta elicoidale

Come mostrato nella Figura 17, il piano di taglio durante la foratura è il piano p-p nella figura e il piano di base è q-q. I due piani sono perpendicolari tra loro. I parametri geometrici della punta elicoidale durante il taglio sono i seguenti:

(1) Angolo del punto (2φ)

L'angolo di punta è l'angolo formato dalle proiezioni dei due taglienti principali della punta sul suo piano parallelo M-M, noto anche come angolo di punta. L'angolo di punta di una punta elicoidale standard è 2φ = 118° ± 2°.

La scelta dell'angolo di punta è legata alla natura del materiale. L'angolo della punta influisce sulla forza di ritorno sul tagliente principale; minore è l'angolo della punta, minore è la forza di avanzamento e, allo stesso tempo, maggiore è l'angolo del tagliente sul bordo esterno della punta, a vantaggio della dissipazione del calore e del miglioramento della durata della punta.

Tuttavia, nelle stesse condizioni, una riduzione dell'angolo di punta aumenterà la coppia di taglio della punta, causando difficoltà nell'evacuazione dei trucioli e ostacolando l'ingresso del fluido da taglio. In generale, per la foratura di materiali duri si sceglie un angolo di punta maggiore rispetto a quello dei materiali morbidi. La scelta degli angoli di taglio delle punte elicoidali è riportata nella Tabella 4.

Tabella 4 Selezione degli angoli di taglio delle punte elicoidali [Unità: (°)].

| Materiale di perforazione | Angolo del punto 2φ | Angolo di rilievo αo | Angolo dell'elica ω |

| Materiali siderurgici generici | 116~118 | 12~15 | 20~32 |

| Materiali generali in acciaio duttile | 116~118 | 6~9 | 20~32 |

| Lega di alluminio (foro profondo) | 118~130 | 12 | 32~45 |

| Lega di alluminio (foro passante) | 90~120 | 12 | 17~20 |

| Ottone morbido e bronzo | 118 | 12~15 | 10~30 |

| Bronzo duro | 118 | 5~7 | 10~30 |

| Rame e leghe di rame | 110~130 | 10~15 | 30~40 |

| Ghisa morbida | 90~118 | 12~15 | 20~32 |

| Ghisa fredda (dura) | 118~135 | 5~7 | 20~32 |

| Acciaio temprato | 118~125 | 12~15 | 20~32 |

| Acciaio fuso | 118 | 12~15 | 20~32 |

| Acciaio al manganese [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| Acciaio ad alta velocità | 135 | 5~7 | 20~32 |

| Acciaio al nichel (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Legno | 70 | 12 | 30~40 |

| Gomma dura | 60~90 | 12~15 | 10~20 |

(2) Angolo di inclinazione (γo)

È l'angolo tra la faccia del rastrello e il piano di base nel piano ortogonale N1-N1 o N2-N2 (un piano passante per un punto qualsiasi del tagliente principale e perpendicolare al piano di taglio e al piano di base), cioè γo1, γo2 nella figura.

L'angolo di spoglia aumenta verso il diametro esterno lungo il tagliente principale, essendo di 30° sul bordo esterno e di -30° vicino al tagliente dello scalpello, e di -60° sul tagliente dello scalpello. Maggiore è l'angolo di spoglia, più facile è il taglio, ma minore è la resistenza della parte tagliente.

(3) Angolo di rilievo (αo)

L'angolo di rilievo è l'angolo tra la faccia del fianco e il piano di taglio nella sezione cilindrica O1-O1 o O2-O2 (αo1, αo2 nella figura). Anche l'angolo di spoglia non è uguale in ogni punto del tagliente, contrariamente all'angolo di spoglia, con l'angolo di spoglia più piccolo sul bordo esterno e il più grande al centro.

Quanto più piccolo è l'angolo di rilievo, tanto più grave è l'attrito tra la punta e la superficie di taglio del pezzo durante la foratura; quanto più grande è l'angolo di rilievo, tanto più affilata è la punta, ma la resistenza del tagliente si indebolisce, compromettendo la durata della punta, ed è inoltre soggetta a vibrazioni durante la foratura, con conseguenti fori poligonali.

Quando si forano materiali duri, l'angolo di rilievo può essere leggermente più piccolo per garantire la resistenza del tagliente; quando si forano materiali morbidi, l'angolo di rilievo può essere leggermente più grande. Tuttavia, nella foratura di metalli non ferrosi, l'angolo di spoglia non deve essere troppo grande, altrimenti potrebbe causare un distacco.

(4) Angolo dell'elica (ω)

L'angolo di elica è l'angolo tra la linea tangente della spirale sul bordo più esterno del tagliente principale e l'asse della punta, generalmente 18°~30°. Per le punte di piccolo diametro si utilizzano angoli più piccoli per migliorare la resistenza.

L'angolo d'elica non è costante a diversi diametri esterni della punta, ma diminuisce gradualmente dal bordo esterno verso il centro. L'angolo d'elica è generalmente rappresentato dal valore sul bordo esterno.

(5) Angolo del bordo dello scalpello (ψ)

L'angolo del tagliente dello scalpello è l'angolo tra il tagliente dello scalpello e la sezione assiale parallela M-M del tagliente principale. La sua dimensione è correlata alla dimensione dell'angolo di rilievo. Quando l'angolo di rilievo della punta aumenta dopo l'affilatura, l'angolo del tagliente dello scalpello si riduce e, di conseguenza, la lunghezza del tagliente dello scalpello si allunga. Pertanto, durante l'affilatura di una punta elicoidale, l'angolo del bordo dello scalpello può essere utilizzato per valutare se l'angolo di rilievo vicino al nucleo della punta è stato affilato correttamente. L'angolo del bordo dello scalpello di una punta elicoidale standard è ψ = 50°~55°.

3. Rettifica di punte elicoidali

Lo scopo della rettifica del trapano è quello di rimodellare le parti taglienti opache o danneggiate nella forma geometrica corretta, oppure quando il materiale del pezzo cambia, anche le parti taglienti e gli angoli del trapano devono essere riaffilati per mantenere buone prestazioni di taglio.

La parte tagliente del trapano ha un impatto diretto sulla qualità e sull'efficienza della foratura. I trapani dello stesso materiale e delle stesse specifiche possono avere una durata, un'efficienza e una precisione molto più elevate se rettificati da operatori esperti.

Dopo aver affilato una punta elicoidale, verificare che l'angolo di punta 2φ sia corretto e che la lunghezza e l'altezza dei due taglienti siano uguali per garantire una foratura verticale. Controllare se l'angolo di rilievo αo sul bordo esterno e al centro della punta soddisfa i requisiti. Durante la rettifica, per evitare il rinvenimento del tagliente, la punta deve essere raffreddata frequentemente in acqua per mantenere la durezza della parte tagliente.

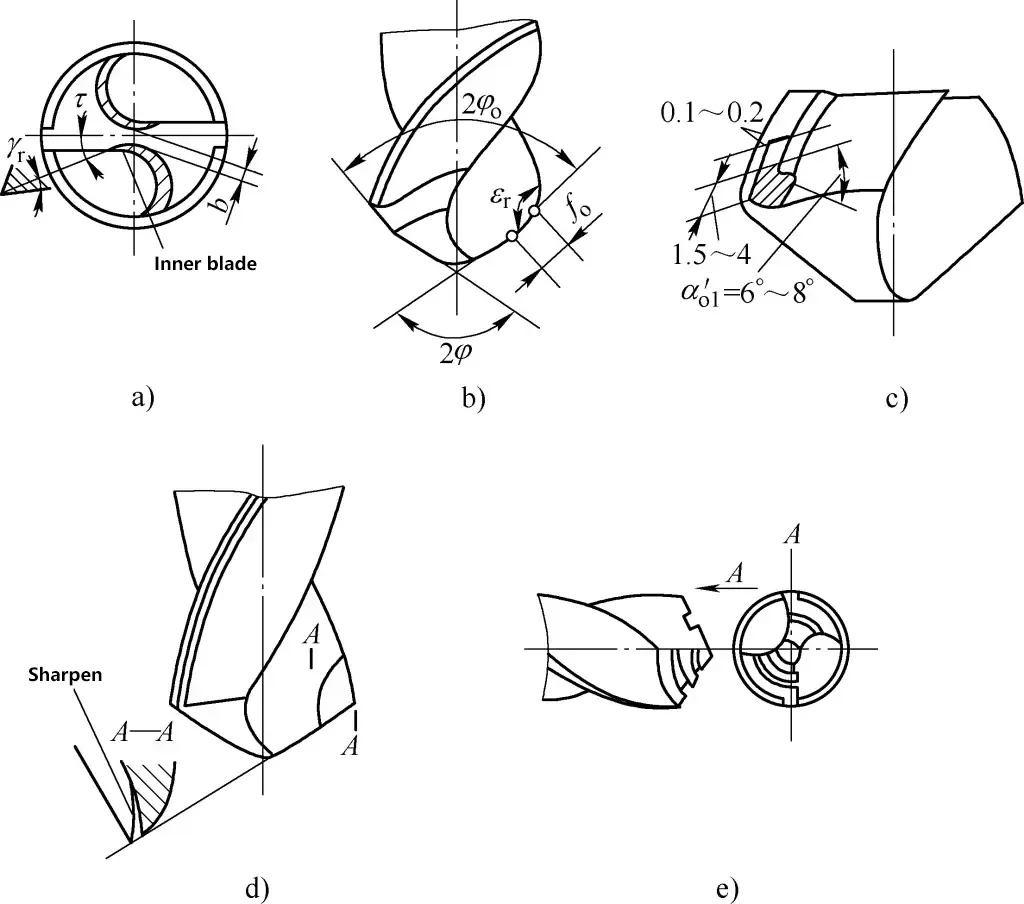

4. Modifica del trapano

Per adattarsi alla foratura di materiali diversi e soddisfare le diverse esigenze di foratura, nonché per migliorare le prestazioni della punta, è necessario modificare la forma della parte tagliente della punta. La modifica delle punte elicoidali è illustrata nella Figura 18.

a) Modifica del bordo dello scalpello

b) Modifica dell'angolo del punto

c) Modificare il bordo

d) Modifica della faccia di rastrelliera

e) Creazione di scanalature rompitruciolo

(1) Modifica del bordo dello scalpello

(Lo scopo è quello di accorciare il bordo dello scalpello, aumentando l'angolo di spoglia vicino al centro della punta. In genere, le punte con diametro superiore a 5 mm devono essere sottoposte a rettifica del bordo dello scalpello. Dopo la rettifica, la lunghezza del bordo dello scalpello dovrebbe essere da 1/3 a 1/5 della lunghezza originale, formando un bordo interno con un angolo di inclinazione τ=20°~30° e un angolo di spoglia γτ=0°~15° sul bordo interno. Dopo la rettifica del bordo dello scalpello, le condizioni di taglio migliorano e l'azione di centratura si rafforza.

(2) Rettifica dell'angolo di punta del tagliente principale

(Vedere Figura 18b) In generale, l'angolo di punta 2φo=70°~75°, fo=0,2D (D è il diametro del foro).

(3) Rettifica del margine

(Vedere Figura 18c) Su una sezione del margine vicino al tagliente principale, rettificare un angolo di spoglia secondario di 6°~8° mantenendo da 1/3 a 1/2 della larghezza del margine originale per ridurre l'attrito e migliorare la durata della punta.

(4) Rettifica della superficie di taglio

(Vedere Figura 18d) Eliminare una parte della superficie di spoglia all'intersezione tra il tagliente principale e quello secondario per ridurre l'angolo di spoglia in quest'area, migliorare la resistenza del tagliente ed evitare che la punta si muova.

(5) Rettifica delle scanalature rompitruciolo

(Vedere Figura 18e) Dopo la scanalatura, i trucioli larghi diventano più stretti, facilitando l'evacuazione dei trucioli.

5. Fluidi da taglio e parametri di taglio per la perforazione

(1) Fluidi da taglio per la perforazione

Durante il processo di taglio, le punte da trapano generano una grande quantità di calore, che può facilmente causare la ricottura del tagliente, con conseguenti gravi danni e perdita della capacità di taglio. Durante la perforazione, per ridurre la temperatura di taglio, aumentare le prestazioni di lubrificazione, migliorare la durata della punta, la qualità del foro e l'efficienza, è necessario selezionare un fluido da taglio appropriato in base alle proprietà del materiale del pezzo.

Il fluido da taglio deve essere applicato in modo continuo dal momento in cui la punta entra nel metallo. Ad eccezione della ghisa e dei fori di piccolo diametro, il fluido da taglio deve essere utilizzato per tutti gli altri materiali. Quando si utilizza il fluido da taglio, questo deve essere applicato all'interno del foro, dove avviene l'azione di taglio. Fare riferimento alla Tabella 5 per la scelta del fluido da taglio nella foratura.

Tabella 5 Selezione del fluido da taglio per la perforazione

| Materiale del pezzo da forare | Fluido da taglio |

| Acciaio al carbonio, acciaio fuso, ghisa malleabile | 3%~5% emulsione o olio per macchine |

| Acciaio legato | Olio da taglio solforato o emulsione 3%~5% |

| Ghisa generale | Nessun liquido da taglio |

| Ghisa raffreddata | Kerosene |

| Ottone e bronzo | Nessun fluido da taglio o emulsione 5%~8% |

| Alluminio e leghe di alluminio | Nessun fluido da taglio o emulsione |

| Gomma dura, bachelite, pannelli di fibra | Nessun liquido da taglio |

| Lega di magnesio | 4% acqua salata |

| Acciaio inox | 3% sapone più 2% olio di lino soluzione acquosa o fluido da taglio solforato |

| Acciaio per utensili | 3%~5% emulsione o olio per macchine |

(2) Selezione dei parametri di taglio per la foratura

1) Elementi di taglio

① Velocità di taglio v.

La velocità lineare di un punto sul diametro esterno della punta rotante è chiamata velocità di taglio (velocità del moto primario). Può essere calcolata con la seguente formula:

v=πDn/1000

Dove:

- v - velocità di taglio (m/min);

- D - diametro della punta (mm);

- n - giri al minuto della punta (r/min);

In base alla formula precedente, possiamo ricavare:

n=1000v/(πD)=318.3v/D

② Velocità di avanzamento f.

La distanza percorsa dalla punta per ogni giro si chiama velocità di avanzamento, misurata in mm/r.

2) Selezione dei parametri di taglio

I parametri di taglio si riferiscono alla velocità di taglio e all'avanzamento. La velocità di taglio è correlata alle proprietà del materiale del pezzo, al diametro della punta, al materiale della punta, alla velocità di avanzamento e al lubrificante di raffreddamento. Velocità di taglio più elevate aumentano l'efficienza, ma devono essere adeguate.

Velocità di taglio eccessive possono provocare un aumento della temperatura della punta, con conseguente ricottura e danneggiamento del tagliente. Anche la velocità di avanzamento deve essere adeguata, selezionata in base a fattori quali le proprietà del materiale del pezzo. Se la velocità di avanzamento è troppo elevata, il tagliente può essere danneggiato o la punta può rompersi.

I parametri di taglio per la foratura sono spesso scelti in base all'esperienza. In genere, per i fori piccoli si utilizzano velocità più elevate e avanzamenti più bassi; per i fori grandi si utilizzano avanzamenti più elevati. Per i materiali duri, utilizzare velocità più basse e avanzamenti più bassi; per i materiali morbidi, utilizzare velocità più elevate e avanzamenti più alti. Quando si utilizzano punte piccole su materiali duri, può essere opportuno ridurre la velocità. Per la selezione dei parametri di taglio per la foratura, fare riferimento alla Tabella 6.

Tabella 6 Velocità di taglio e avanzamento per punte ad alta velocità per la foratura di acciaio al carbonio (con fluido da taglio)

| Velocità di avanzamento f/(mm/r) | Diametro della punta d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Velocità di taglio v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

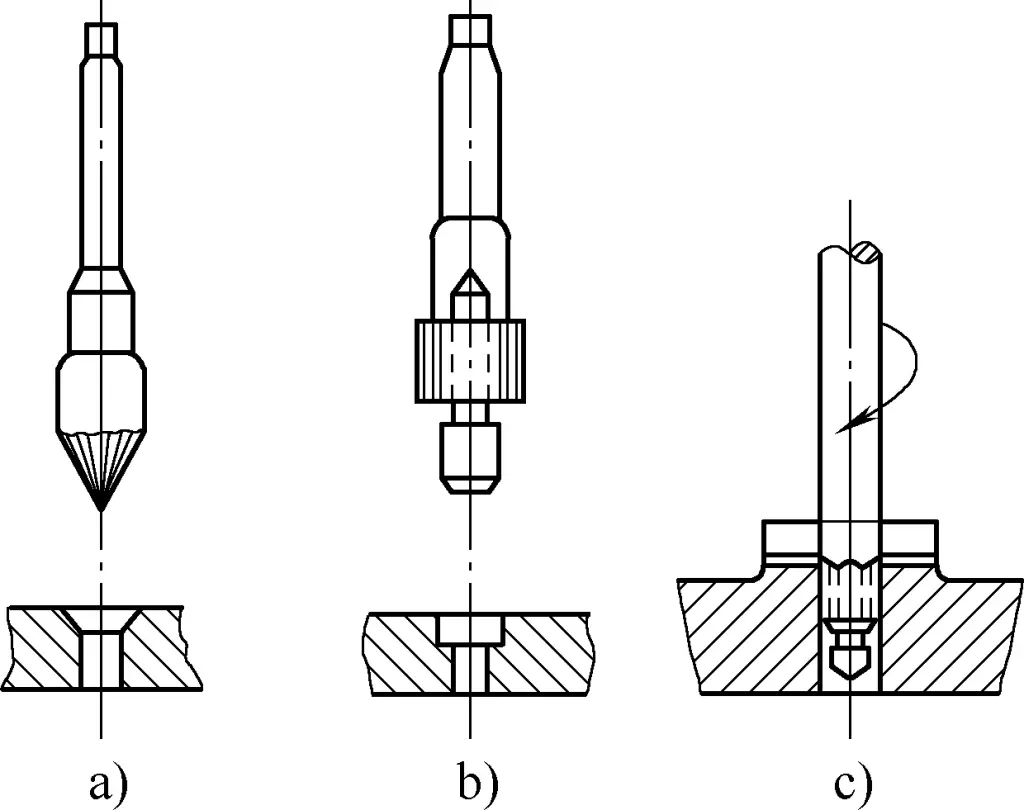

VI. Alesatura e svasatura

1. Alesatura

L'utilizzo di un alesatore per allargare i fori esistenti nei pezzi si chiama alesatura. Lo scopo dell'alesatura è quello di ridurre l'impatto di una lavorazione unica e migliorare la precisione del foro lavorato. L'alesatura è generalmente utilizzata come preparazione all'alesatura.

In genere, per i fori con diametro D>30 mm, si procede prima alla foratura con una punta di 0,5~0,7 mm più piccola del diametro del foro, quindi all'alesatura. Per i fori con requisiti più elevati, l'alesatura può essere eseguita due volte per migliorare la qualità.

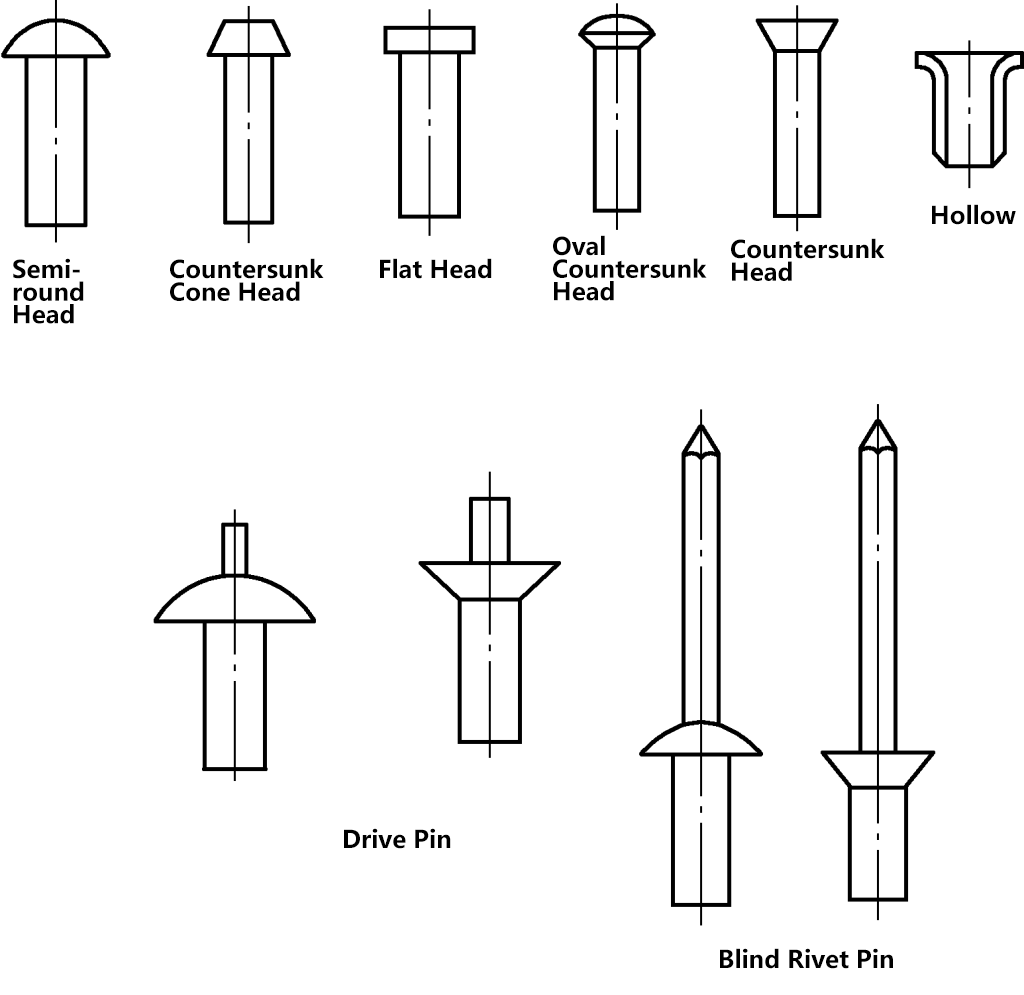

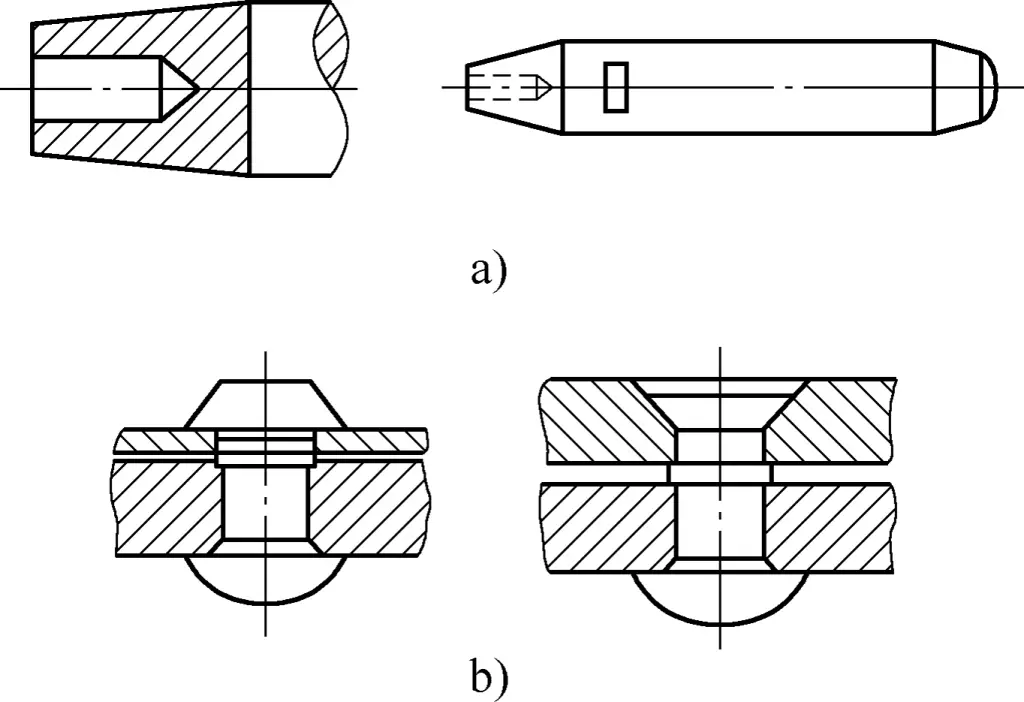

La struttura di un alesatore è simile a quella di una punta elicoidale, equivalente all'appiattimento dell'estremità di una punta elicoidale (rimozione del bordo dello scalpello). Gli alesatori hanno di solito 3-4 taglienti, quindi hanno migliori prestazioni di guida, assicurano la corretta direzione dell'alesatura e possono raggiungere valori di rugosità superficiale inferiori, come mostrato nella Figura 19.

2. Svasatura

L'utilizzo del metodo di svasatura per la lavorazione di svasature a fondo piatto o conico (o boss) è chiamato svasatura. I principali utensili utilizzati per la svasatura sono le svasature cilindriche, le svasature coniche e le frese per spianatura, come illustrato nella Figura 20.

a) Svasatura conica

b) Controfori cilindrici

c) Mulino frontale

(1) Controsagoma cilindrico

Il tagliente della faccia terminale svolge il ruolo principale di taglio. L'angolo di spoglia e l'angolo di elica del controforo sono uguali, generalmente 15°, e l'angolo di spoglia è generalmente di 8°. Il tagliente del cerchio esterno serve a lucidare la parete del foro, con un angolo di spoglia secondario generalmente di 8°. L'estremità anteriore del controforo è costituita da un pilastro di guida, in grado di assicurare il centraggio e la guida.

Un controforo cilindrico più comunemente utilizzato ha bordi di taglio in carburo cementato e la colonna di guida può ruotare rispetto al centro. Poiché non c'è scorrimento relativo tra la colonna di guida e il pezzo, non danneggia il foro del pezzo durante il taglio.

(2) Svasatura conica

L'angolo conico è di quattro tipi: 60°, 75°, 90° e 120°, che possono essere scelti in base alle esigenze del pezzo, con 90° che è il più usato. Il diametro d dell'estremità grande del cono è di 12~60 mm e il numero di denti è generalmente di 4~12. Le svasature coniche possono anche essere modificate da punte elicoidali, ma l'effetto non è così buono come quello delle svasature coniche dedicate.

Le vibrazioni si producono facilmente durante la svasatura, quindi è necessario prestare attenzione durante la lavorazione: gli svasatori modificati da punte elicoidali devono essere il più corti possibile e, durante la rettifica, bisogna fare attenzione che i due taglienti abbiano la stessa lunghezza e angoli simmetrici; l'angolo di spoglia e l'angolo di spoglia sul bordo esterno dello svasatore devono essere opportunamente ridotti.

La velocità di taglio deve essere inferiore a quella della foratura. Velocità più elevate provocano vibrazioni più gravi. Per evitare ciò, la velocità di taglio per la svasatura dovrebbe essere mantenuta a 1/3~1/2 della velocità di foratura. Generalmente si adotta l'avanzamento manuale, con un ritiro più lento. Durante il funzionamento, è possibile aggiungere un po' di olio per macchine alla colonna di guida e alla superficie di taglio per la lubrificazione. Queste misure possono ridurre le vibrazioni e migliorare la qualità della svasatura.

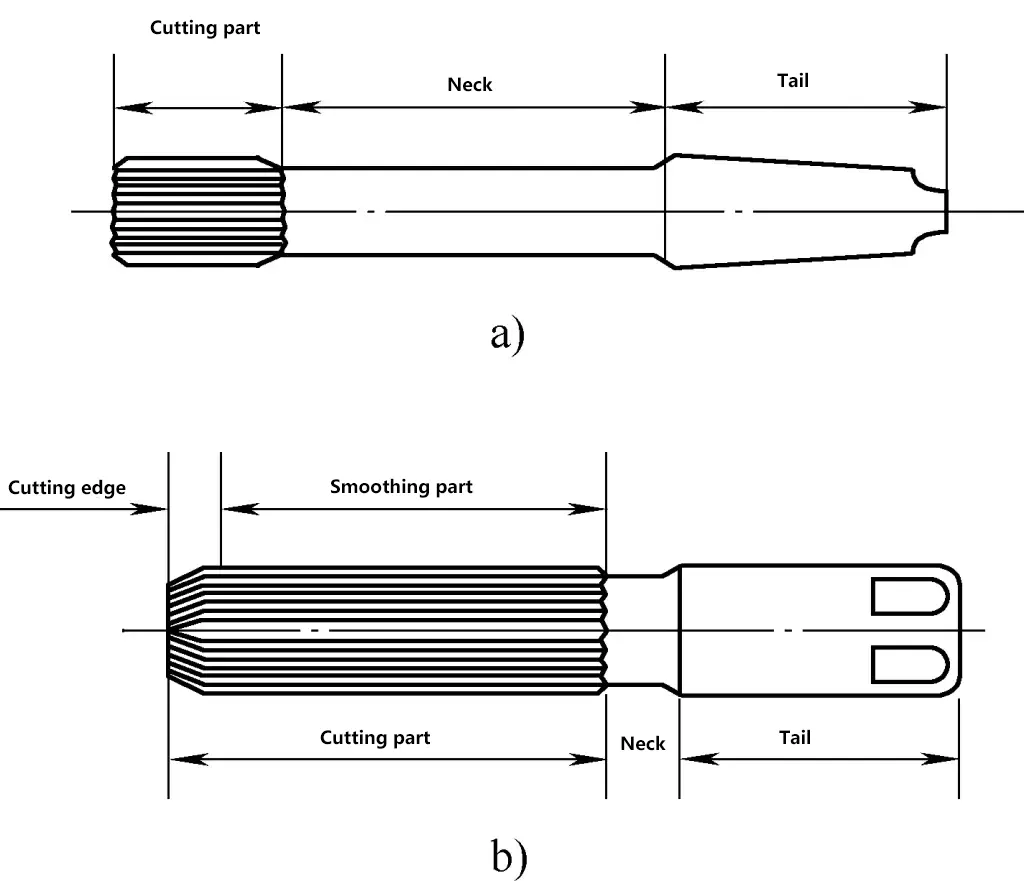

VII. Alesatura

Per migliorare la precisione dei fori e ridurre la rugosità superficiale delle pareti dei fori, l'utilizzo di un alesatore per la lavorazione fine è chiamato alesatura. L'alesatura è ampiamente utilizzata nelle parti meccaniche. Alcuni fori richiedono un'elevata precisione e bassi valori di rugosità superficiale, molti dei quali devono essere lavorati con alesatori. L'alesatura è più facile da garantire per la precisione e ha un'efficienza superiore rispetto ad altri metodi di lavorazione; è particolarmente adatta per la lavorazione di fori piccoli e fori conici con requisiti di alta precisione.

1. Alesatore

Gli alesatori si dividono in alesatori a macchina e alesatori a mano in base al loro metodo di utilizzo, come mostrato nella Figura 21. Le principali differenze tra alesatori a macchina e alesatori a mano sono: i primi hanno una parte di lavoro più corta, un numero inferiore di denti e un gambo più lungo; i secondi sono l'opposto. In base ai diversi utilizzi, gli alesatori possono essere suddivisi in alesatori cilindrici e alesatori conici. Gli alesatori cilindrici sono ulteriormente suddivisi in alesatori fissi e alesatori regolabili.

a) Alesatore a macchina

b) Alesatore manuale

L'alesatore è un utensile da taglio a più taglienti, la cui struttura è costituita principalmente dalla parte tagliente, dal collo e dalla coda. Il numero di denti varia da 4 a 12 a seconda del diametro dell'alesatore.

La forma del tagliente è cuneiforme. Poiché la quantità di taglio è molto ridotta, l'angolo di spoglia è di 0°, con funzione di raschiatura. Se è richiesta un'elevata precisione, si può passare a un angolo di spoglia negativo. L'angolo di spoglia è generalmente compreso tra -5° e 0°. L'angolo di spoglia non deve essere troppo grande, in quanto si riferisce alla resistenza del tagliente (minore è l'angolo di spoglia, maggiore è la resistenza). In genere, l'angolo di spoglia è di 8° per l'alesatura di materiali duri e di 5° per materiali fragili.

Per una misura accurata, il numero di taglienti è sempre uniforme, ma distribuito in modo non uniforme per garantire un taglio regolare e stabile dell'alesatore ed evitare segni di sfregamento sulla parete del foro. I bordi di taglio dell'alesatore sono illustrati nella Figura 22. La parte di lucidatura dell'alesatore serve a garantire il centraggio dell'alesatore, a lucidare la parete del foro e a fungere da parte di rettifica. La parte superiore dei denti dell'alesatore presenta un bordo largo 0,3~0,5 mm per allineare la posizione del foro.

a) Tagliente con angolo di spoglia pari a 0

b) Tagliente con angolo di spoglia negativo

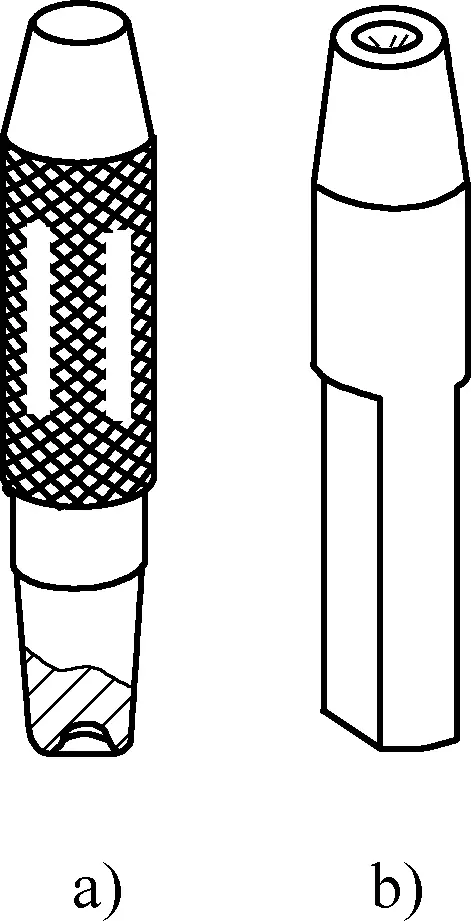

2. Barra di alesatura (chiave per alesatore)

La barra di alesatura è un utensile per l'alesatura manuale, di cui è comunemente utilizzato il tipo regolabile. Durante la lavorazione, la coda del gambo dell'alesatore viene posizionata saldamente e il tenone quadrato viene bloccato nel foro quadrato della barra di alesatura. La barra di alesatura viene ruotata per far ruotare l'alesatore. Il foro quadrato di questo tipo di barra alesatrice è regolabile, cioè, ruotando la maniglia mobile, il cursore si sposta avanti e indietro, espandendo o contraendo il foro quadrato per accogliere teste quadrate di alesatori di dimensioni diverse.

3. Franchigia di taglio e fluido da taglio per l'alesatura

Il processo precedente all'alesatura deve lasciare un certo margine di lavorazione per l'alesatura. Il margine di lavorazione per l'alesatura deve essere adeguato affinché la parete del foro alesato sia liscia. Se il margine è troppo ampio, può facilmente causare l'usura dell'alesatore, compromettendo la rugosità della superficie e la precisione del foro, e può anche causare una forma poligonale. Pertanto, è opportuno lasciare un margine di alesatura ragionevole.

La dimensione della tolleranza di alesatura è generalmente la seguente: Se si utilizza un alesatore per alesare il foro in una sola passata e il diametro del foro è inferiore a 20 mm, la tolleranza di alesatura è di 0,1~0,2 mm. Se l'alesatura grossolana e l'alesatura fine vengono utilizzate per alesare il foro in due passate, per diametri del foro compresi tra 5 e 80 mm, la tolleranza di alesatura grossolana è di 0,25~0,5 mm e la tolleranza di alesatura fine è di 0,05~0,15 mm.

Quando l'alesatore lavora, c'è molto attrito tra la sua faccia posteriore e la parete del foro, quindi è necessario utilizzare un fluido da taglio durante l'alesatura. In questo modo è possibile ridurre l'attrito, garantire un valore di rugosità superficiale minore per la superficie del foro, evitare che l'alesatore si espanda a causa del calore e allarghi il diametro del foro e prolungare la durata dell'alesatore. Il fluido da taglio utilizzato per l'alesatura è lo stesso della foratura.

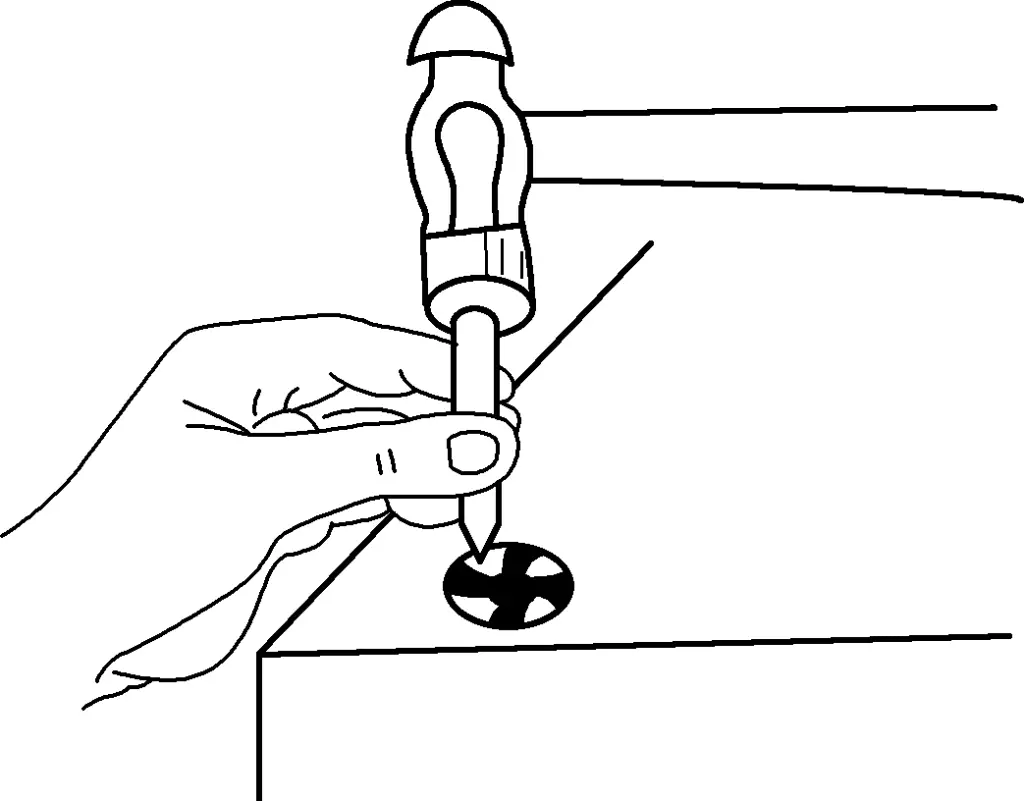

4. Metodi e precauzioni di alesatura

- Determinare il numero di passate di alesatura e selezionare l'alesatore in base ai requisiti.

- Prima di procedere all'alesatura, il pezzo in lavorazione deve essere bloccato correttamente. Dopo aver installato l'alesatore sulla barra di alesatura, inserire l'alesatore nel foro e controllare con una squadra che l'alesatore sia perpendicolare alla faccia finale del foro. Tenere l'impugnatura della barra di alesatura con entrambe le mani, esercitare una pressione leggera ed equilibrata e ruotare la barra di alesatura in senso orario per eseguire l'alesatura.

- Durante l'alesatura è severamente vietata la rotazione inversa. Se durante l'alesatura la rotazione dell'alesatore risulta difficoltosa, sollevare con forza l'alesatore verso l'alto nel senso di rotazione originale, indagare la causa e risolverla tempestivamente.

- L'alesatore è uno strumento di finitura. Dopo l'uso, pulire i trucioli, applicare l'olio e riporlo in una scatola apposita per evitare ruggine o danni.

- L'accuratezza dimensionale e la qualità superficiale del foro sono ottenute principalmente dall'utensile. Pertanto, durante il processo di lavorazione, è necessario calcolare l'accuratezza dimensionale del foro e osservare la sua qualità superficiale per sostituire l'utensile in modo tempestivo.

VIII. Filettatura

1. Il concetto di filo

Su qualsiasi macchina si trovano vari tipi di filettature. Alcune di queste filettature sono tornite su macchine utensili, mentre altre sono formate da rulli. Le filettature di precisione possono essere fresate su centri di lavoro o addirittura rettificate su rettificatrici per filetti. Oltre alla lavorazione meccanica, gli installatori utilizzano spesso la maschiatura manuale dei filetti nei lavori di assemblaggio e manutenzione. La maschiatura è generalmente adatta alla lavorazione di filettature ordinarie con diametri relativamente piccoli.

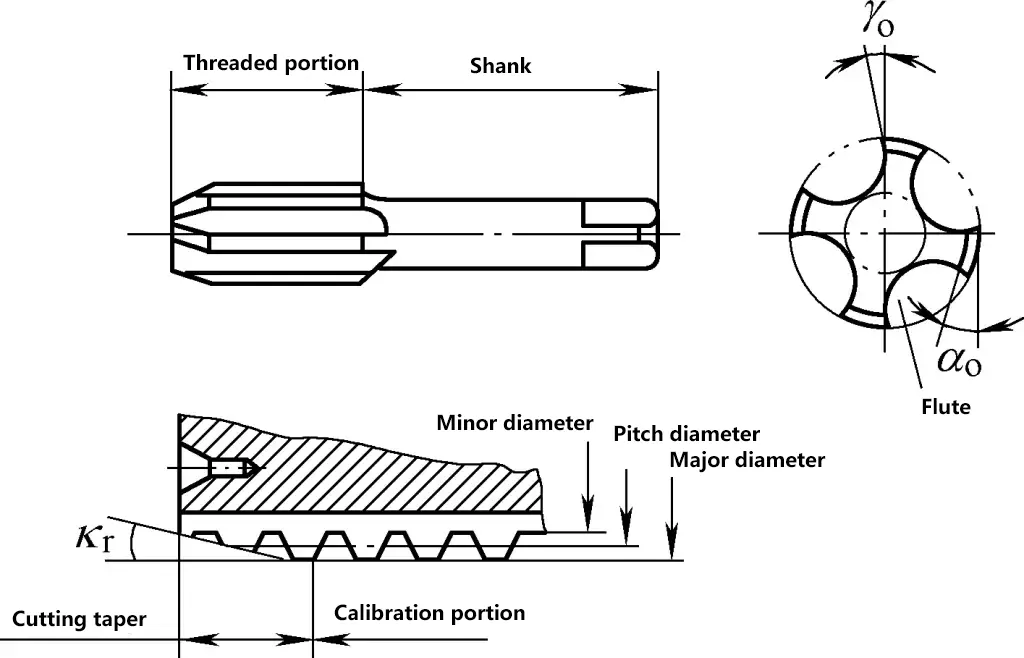

L'uso di un rubinetto per lavorare le filettature interne è chiamato filettatura. Prima di introdurre la filettatura, presenteremo la struttura, i tipi e i vari elementi delle filettature, nonché gli standard per le filettature ordinarie che gli installatori incontrano spesso.

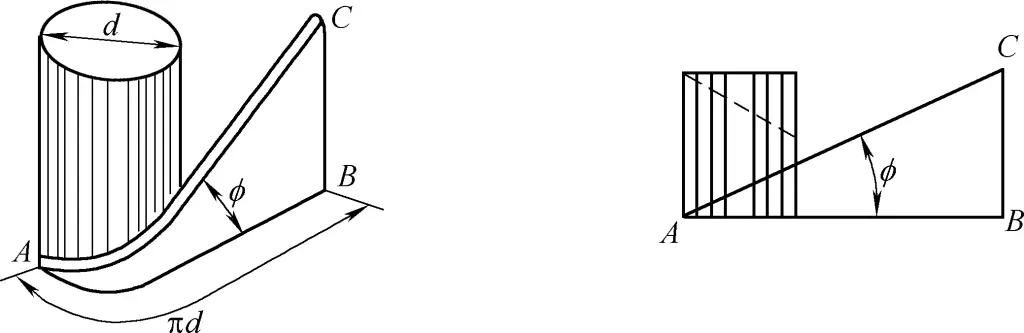

(1) Il concetto di elica

Se un triangolo rettangolo di carta viene avvolto attorno a un corpo cilindrico, come mostrato nella Figura 23, dove la lunghezza di uno dei lati retti (lato AB) del triangolo rettangolo di carta è uguale alla circonferenza del cerchio di base del corpo cilindrico, l'ipotenusa (lato AC) forma una curva sulla superficie del corpo cilindrico. Questa curva è chiamata elica.

La distanza tra il punto di partenza e il punto finale dell'elica dopo una rotazione completa (cioè la lunghezza del lato retto BC) è detta vantaggio. L'angolo di elevazione dell'elica (l'angolo φ tra il lato retto AB e l'ipotenusa AC) è detto angolo d'elica (angolo di piombo). La lavorazione di una scanalatura di una certa forma lungo l'elica forma un filetto di una forma specifica sulla superficie cilindrica.

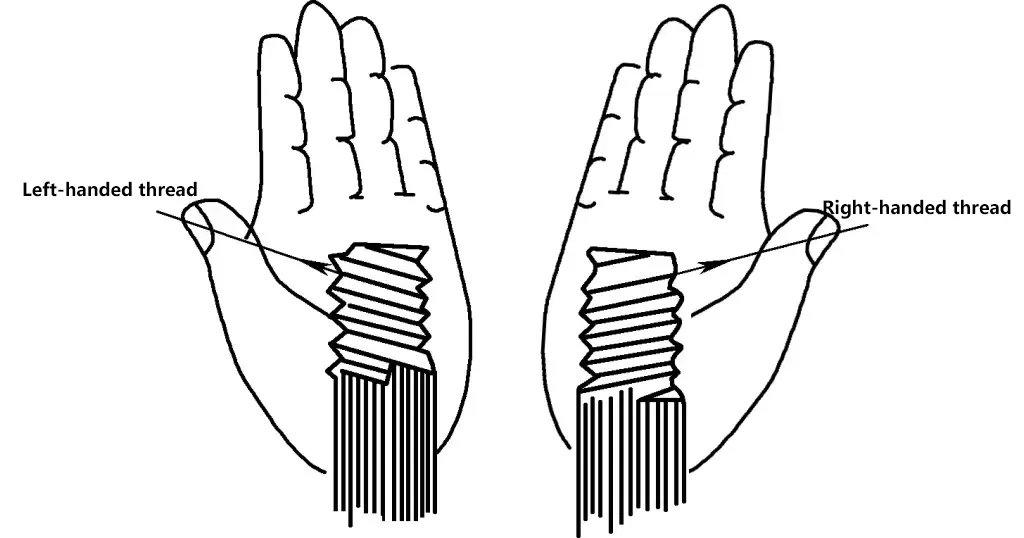

In base alla direzione di avvolgimento del filetto sulla superficie cilindrica, i filetti possono essere classificati come destrorsi (filetto positivo) o sinistrorsi (filetto negativo). Una filettatura che sale da sinistra a destra è chiamata filettatura destrorsa e si avvita in senso orario; il contrario è chiamato filettatura sinistrorsa, come mostrato nella Figura 24. A seconda degli usi, il numero di linee di filettatura sulla superficie cilindrica può essere singolo, doppio o multiplo. Maggiore è il numero di linee di filettatura, maggiore è la velocità di trasmissione.

(2) Elementi della filettatura e dimensioni principali delle filettature

1) Elementi della filettatura

Gli elementi della filettatura includono la forma della filettatura, il diametro maggiore, il passo, l'avanzamento, il numero di partenze, la tolleranza e il senso di rotazione. Le filettature vengono lavorate in base a questi elementi.

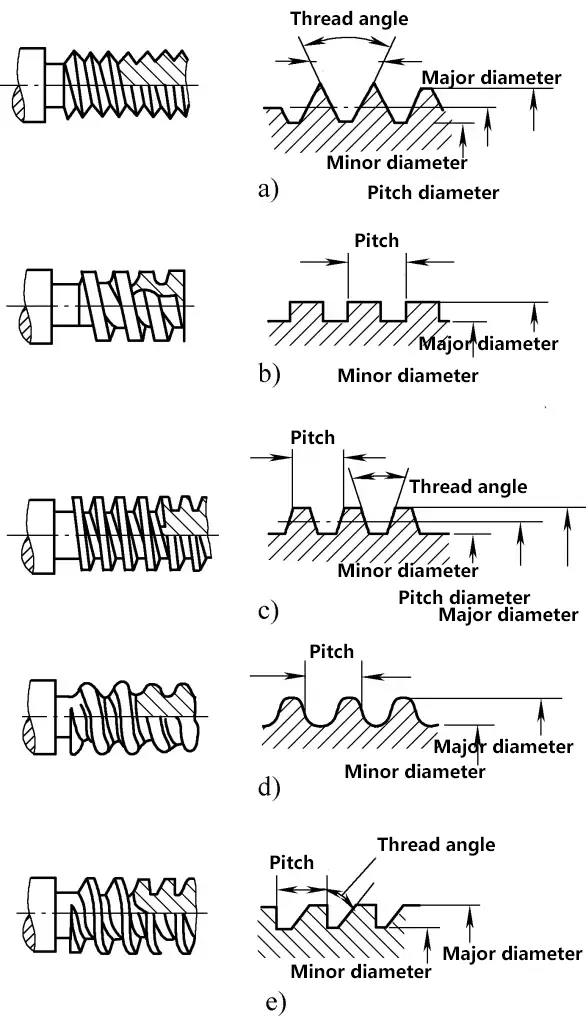

2) Forma del filo

La forma della filettatura si riferisce alla forma nella sezione assiale della filettatura, come mostrato nella Figura 25.

a) Filo conduttore

b) Filetto quadrato

c) Filettatura trapezoidale

d) Filetto arrotondato

e) Filettatura di contrafforte

3) Dimensioni principali delle filettature

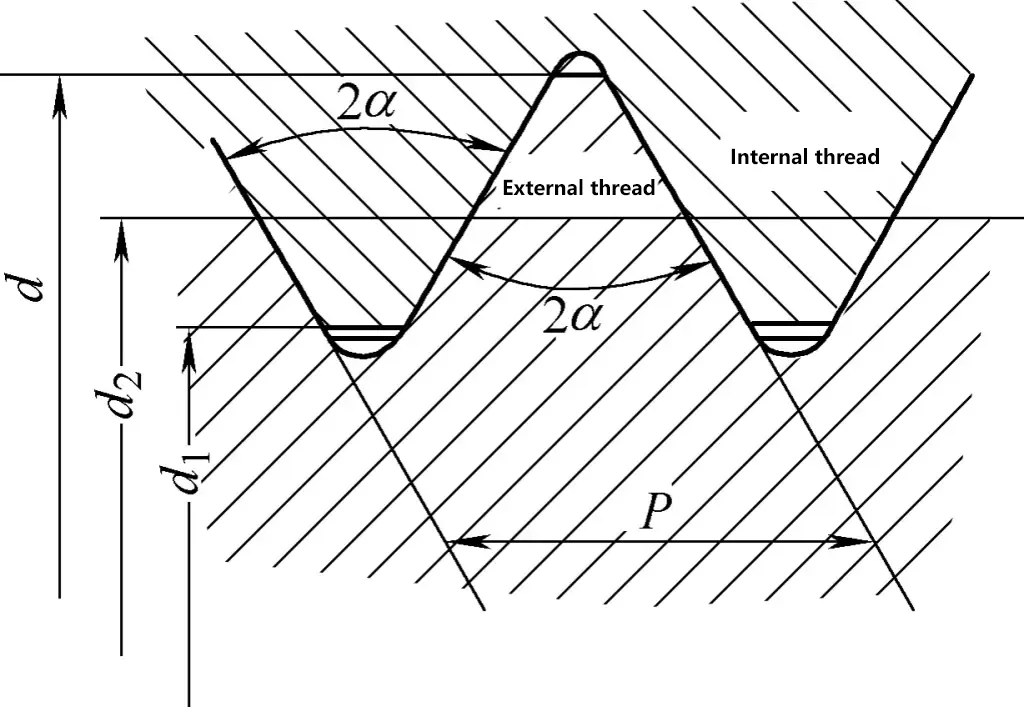

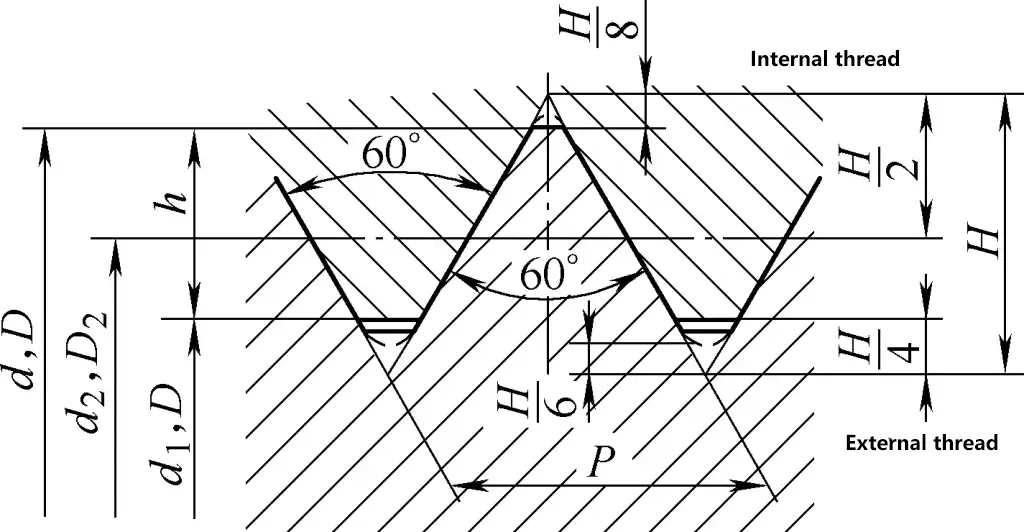

Prendendo come esempio le filettature comuni, le dimensioni principali delle filettature sono riportate nelle Figure 26 e 27.

- Diametro maggiore. Il diametro maggiore è il diametro maggiore della filettatura (cioè il diametro di cresta d delle filettature esterne, il diametro di radice D delle filettature interne), che rappresenta il diametro nominale della filettatura.

- Diametro minore. Il diametro minore è il diametro più piccolo della filettatura (cioè il diametro della radice d1 di filettature esterne, il diametro della cresta D1 di filettature interne).

- Diametro del passo (d2, D2). Il diametro effettivo della filettatura è chiamato diametro del passo. A questo diametro, lo spessore del filetto e la larghezza della scanalatura sono uguali, cioè lo spessore del filetto è la metà del passo (il diametro del passo è la media dei diametri maggiore e minore).

- Altezza del profilo del filo (h). La distanza dalla cresta alla radice del filo perpendicolare all'asse del filo è chiamata altezza del profilo del filo.

- Angolo di filettatura (α). L'angolo formato dai due lati del profilo della filettatura è chiamato angolo di filettatura.

- Passo (P). La distanza assiale tra i punti corrispondenti di due filetti adiacenti, misurata lungo la linea neutra, è chiamata passo.

- Piombo (Ph). La distanza di un punto della filettatura che si sposta lungo l'asse quando la filettatura compie un giro completo è chiamata passo. Per le filettature a partenza singola, l'avanzamento è uguale al passo. La relazione tra l'avanzamento e il passo può essere espressa come segue: Avanzamento delle filettature a più principi (Ph) = Numero di partenze (z) × Passo (P)

(3) Applicazioni e designazioni della filettatura

1) Gamma di applicazioni della filettatura

- Le filettature ordinarie sono ampiamente utilizzate, ad esempio, nei bulloni e nei dadi di collegamento delle apparecchiature.

- Le filettature trapezoidali e le filettature quadre sono utilizzate principalmente nei macchinari di trasmissione e ad alto carico, come le filettature delle morse da banco, le viti di piombo delle macchine utensili, le viti dei martinetti, ecc.

- Le filettature per tubi sono utilizzate principalmente per le connessioni dei tubi, come ad esempio le filettature dei raccordi per i tubi dell'acqua.

- Le filettature Buttress sono utilizzate nei macchinari sottoposti a pressione unidirezionale, come le filettature delle viti da pressa.

2) Designazioni delle filettature

Ogni tipo di filettatura ha una specifica designazione standard.

① Fili ordinari.

L'angolo di filettatura è di 60° e l'unità di misura è il mm. Si dividono in filettature grosse e fini, con la differenza che le filettature ordinarie fini hanno un passo minore rispetto alle filettature ordinarie grosse dello stesso diametro maggiore. GB/T 197-2003 specifica i gradi di tolleranza della filettatura come fine, media e grossa. Nei casi seguenti, le filettature di media precisione non hanno la designazione della classe di tolleranza.

- Filettature interne: 5H (per diametri nominali ≤1,4 mm); 6H (per diametri nominali ≥1,6 mm).

- Filettature esterne: 6h (per diametri nominali ≤1,4 mm); 6g (per diametri nominali ≥1,6 mm).

② Filettature dei tubi.

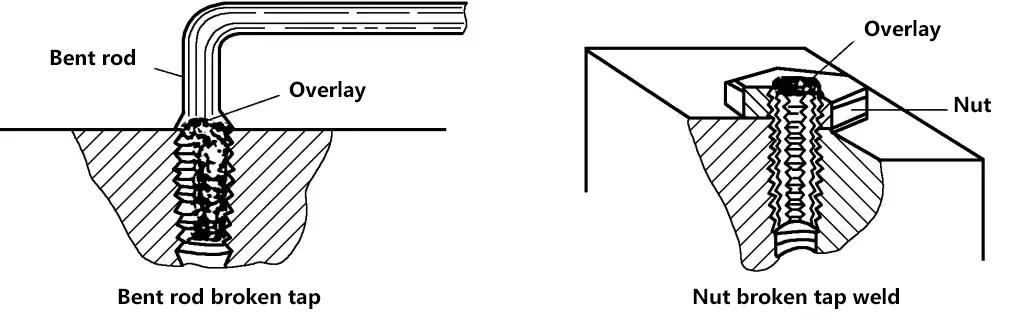

L'angolo di filettatura è di 55° o 60° ed è rappresentato da una designazione dimensionale. Ad esempio, Rp3/4 indica una filettatura interna cilindrica destrorsa a 55° con una designazione dimensionale di 3/4.