I. Colata

Per colata si intende il processo di riempimento della cavità di uno stampo con materiale di colata liquido. Dopo la solidificazione del metallo liquido, il materiale ottiene una determinata forma.

1. Conoscenze di base

- I processi di colata si dividono in due categorie principali: colata in sabbia e colata speciale.

- I materiali di fusione più comuni includono ghisa, acciaio fuso e leghe non ferrose.

2. Struttura dello stampo

Le strutture principali di uno stampo comprendono lo stampo in sabbia, il nucleo in sabbia e il sistema di chiusura.

La cavità dello stampo si ottiene dopo la rimozione del modello. La superficie di unione tra due stampi è chiamata linea di separazione. Le anime di sabbia formano le cavità e i fori interni della colata e la parte estesa dell'estremità dell'anima è chiamata impronta dell'anima. La sede dell'anima è la cavità dello stampo in cui viene inserita l'impronta dell'anima e viene realizzata insieme allo stampo in sabbia utilizzando il modello.

Il sistema di chiusura è costituito da un bacino di colata, da ingressi, da un canale di colata e da una materozza. Gli sfiati sullo stampo e sul nucleo di sabbia servono a facilitare la fuoriuscita dell'aria durante la colata. Durante la colata, il metallo fuso viene versato nella porta esterna, scorre attraverso il canale di colata, il canale di scorrimento e gli ingressi nella cavità dello stampo. Il riser, posto nel punto più alto della cavità dello stampo, serve per osservare se il metallo liquido ha riempito lo stampo e funge anche da sfiato.

Il modello, chiamato anche stampo di colata, è un'apparecchiatura di processo utilizzata per formare la cavità dello stampo. È generalmente realizzato in legno, metallo o altri materiali. La forma del modello è simile a quella della colata, ma si differenzia per il fatto che i fori e le cavità della colata non sono presenti sul modello; al loro posto vengono realizzate delle stampe d'anima. Il modello di stampa dell'anima forma la sede dell'anima nella cavità dello stampo.

3. Strumenti di stampaggio manuale

(1) Strumenti di stampaggio comunemente utilizzati

Pala di ferro, setaccio, martello per la sabbia, raschietto, filo di ventilazione, puntale e perno di trazione, chiazza, tampone, sacchetto per la polvere, soffietto manuale e martello pneumatico, ecc.

(2) Strumenti per la finitura degli stampi comunemente utilizzati

Cazzuola, gancio per sabbia, utensile semitondo, utensile a punta tonda, dorso a flangia, cazzuola sagomata, cucchiaio, cucchiaio a doppia estremità in ottone, ecc.

II. Laminazione, trafilatura, pressatura

Nella produzione di prodotti laminati, i lingotti delle specifiche richieste vengono prima colati in lingottiere, poi riscaldati in un forno (1200°C) e infine laminati in lamiere, profilati e tubi attraverso laminatoi.

1. Produzione di sezioni e piastre

I due rulli di un laminatoio a due altezze ruotano in direzioni opposte. I rulli cilindrici senza scanalature sono utilizzati per la laminazione delle lamiere, mentre i rulli cilindrici con scanalature sono utilizzati per la laminazione dei profilati.

Poiché in un laminatoio a due altezze i rulli devono cambiare direzione dopo ogni passata, il tempo di raffreddamento dei rulli è lungo. Un laminatoio a tre altezze ha tre rulli disposti in linea verticale, quindi i rulli non devono cambiare direzione di rotazione tra le passate.

2. Produzione di fili

I fili di diametro inferiore a 5 mm possono essere prodotti con una trafilatrice. Un anello a forma di fustella da disegno con un foro a forma di imbuto viene utilizzato per trafilare il filo del diametro desiderato. Il filo sottile viene trafilato attraverso filiere in carburo o diamante. A causa dell'indurimento del lavoro, il filo necessita di un riscaldamento intermedio.

3. Produzione di tubi

(1) Tubi in acciaio saldati

Il nastro d'acciaio viene formato a forma di tubo attraverso i rulli di formatura, quindi passa attraverso un forno di riscaldamento continuo a tunnel, riscaldato alla temperatura di saldatura da bruciatori a gas disposti sui lati, e infine saldato in un tubo senza fine attraverso i rulli di saldatura.

(2) Tubi in acciaio senza saldatura

1) Usare un laminatoio Mannesmann per forare una billetta solida, quindi utilizzare un metodo speciale (come la laminazione periodica delle scanalature) per laminarla alle dimensioni desiderate del tubo.

2) Il metodo del banco di spinta Erhardt estrude prima una billetta d'acciaio quadrata calda in una billetta di tubo a forma di coppa in una cavità di stampo cilindrica, quindi inserisce la billetta di tubo su un lungo mandrino e la spinge attraverso diverse matrici (ognuna più piccola della precedente). Questo metodo può produrre tubi a parete sottile con lo stesso diametro interno.

4. Disegno profondo

L'imbutitura profonda si riferisce alla lavorazione della lamiera in forme cave o all'ulteriore stiramento di corpi cavi già trafilati inizialmente.

Lo stampo di imbutitura è composto da un punzone, una cavità dello stampo e un supporto per lo spezzone.

Un blocco distanziatore fissato alla cavità della matrice centra la lamiera. Dopo che il supporto del pezzo grezzo blocca la lamiera, il punzone si muove verso il basso, estraendo la lamiera dalla cavità dello stampo (durante l'imbutitura gli angoli arrotondati appaiono sul bordo inferiore del pezzo).

Nel caso in cui il punzone estragga completamente il pezzo dalla cavità dello stampo, il pezzo può attaccarsi al punzone durante la corsa di ritorno. Per evitare che ciò accada, si utilizza una piastra di spogliazione. Se il pezzo si blocca sul bordo superiore, viene utilizzato un espulsore a molla per spingere il pezzo verso l'alto fuori dalla cavità dello stampo.

Solo i materiali adatti all'imbutitura profonda possono evitare la formazione di cricche in caso di forti deformazioni. Questi materiali devono avere una buona duttilità e una resistenza sufficiente.

I pezzi con un elevato rapporto tra altezza e sezione trasversale devono essere imbutiti in più fasi. Il numero di fasi di imbutitura è determinato dal seguente principio: per un pezzo imbutito cilindrico, il diametro del punzone per l'imbutitura successiva deve essere circa 1/3 più piccolo dell'imbutitura precedente; il diametro della prima imbutitura deve essere 1/5 più piccolo del diametro del materiale.

5. Estrusione all'indietro

In base alle proprietà di scorrimento di alcuni materiali, l'estrusione all'indietro può essere utilizzata per lavorare pezzi cavi a parete sottile da dischi (lastre) grezzi.

I materiali adatti all'estrusione a rovescio includono principalmente piombo, zinco, rame, alluminio, leghe di rame e ottone morbido.

Inserire nella cavità della matrice un pezzo grezzo a forma di disco con la stessa sezione trasversale del prodotto finito. La differenza di diametro tra il punzone di estrusione e la cavità della matrice è pari al doppio dello spessore della parete del prodotto finito. Quando il punzone di estrusione della pressa comprime il fustellato a forma di disco, il materiale passa attraverso la cavità dello stampo. spazio tra il punzone e la matrice cavità nella direzione opposta al movimento del pugno.

Per facilitare il flusso del materiale, la faccia finale del punzone di estrusione presenta una certa convessità o conicità. Il diametro del punzone di estrusione è di circa 0,2 mm inferiore al diametro interno del pezzo. Durante la corsa di ritorno del punzone, la piastra di estrazione rimuove il pezzo dal punzone. L'estrusione all'indietro è un metodo economico per produrre tubi, lattine e altri pezzi cavi a parete sottile.

III. La forgiatura

La forgiatura si riferisce al processo di formatura in cui la pressione viene applicata al pezzo da lavorare attraverso il martello, l'incudine, il punzone di un macchinario per la forgiatura, o attraverso gli stampi, provocando una deformazione plastica per ottenere la forma e le dimensioni desiderate del prodotto.

1. Principi di base

(1) Cambiamenti nella struttura dei grani durante la forgiatura

La distribuzione del flusso di fibre nei pezzi forgiati è migliore rispetto a quella dei pezzi lavorati e hanno una maggiore capacità di carico. La forgiabilità dell'acciaio diminuisce con l'aumentare del contenuto di carbonio. Lo zolfo presente nell'acciaio provoca una riduzione a caldo, mentre il fosforo provoca una riduzione a freddo, pertanto il contenuto combinato di zolfo e fosforo nell'acciaio non deve superare lo 0,1% (frazione di massa).

Durante la forgiatura, la resistenza alla trazione del materiale deve superare il suo limite elastico.

Nella zona 1, la deformazione dei grani è piccola; nella zona 2, la deformazione dei grani e lo slittamento sono grandi; nella zona 3, la deformazione dei grani e lo slittamento sono anch'essi piccoli.

(2) Temperatura di forgiatura

Il temperatura di forgiatura dipende dal materiale della forgiatura. Il tempo di riscaldamento del pezzo deve essere ridotto al minimo. Un tempo o un'intensità di riscaldamento eccessivi causano l'ingrossamento e l'infragilimento della struttura dell'acciaio, riducendone la resistenza. L'acciaio inizia a scintillare e a incrostare allo stato incandescente. L'acciaio surriscaldato non può essere forgiato. L'acciaio ha una duttilità particolarmente scarsa alle temperature di rinvenimento (290-350°C).

La forgiatura a freddo produce tensioni intergranulari, che si manifestano inizialmente con un indurimento e infine con la formazione di cricche. La ricottura può eliminare le tensioni interne. Il rame puro può essere forgiato a freddo. La temperatura di forgiatura aumenta con il contenuto di elementi di lega nel rame, fino a un massimo di 800°C.

La temperatura di forgiatura per l'alluminio è di 400-500°C.

(3) Fonti di calore

I principali tipi di forni di riscaldamento utilizzati sono i forni a riverbero, i forni a olio pesante e i forni a gas, i forni a gas di carbone e i forni a resistenza.

2. Attrezzature per la forgiatura

1) Le attrezzature per la forgiatura libera comunemente utilizzate comprendono martelli per la forgiatura e presse. I martelli da forgiatura più comuni sono quelli ad aria e quelli ad aria-vapore. Le presse più comuni includono presse idrauliche e presse ad olio.

2) Le attrezzature per la forgiatura comunemente utilizzate comprendono martelli per la forgiatura, presse a manovella, macchine per la forgiatura di stampi piatti, presse a frizione, presse a vite, presse per coniatura, macchine per la laminazione incrociata di cunei, ecc.

3. Operazioni di forgiatura

(1) Forgiatura libera

Modellare il pezzo in lavorazione utilizzando semplici strumenti di forgiatura.

(2) Estrazione

Per prima cosa, utilizzare uno scalpello da fabbro per tracciare longitudinalmente l'angolo o il bordo dell'incudine, quindi appiattire sulla faccia dell'incudine.

(3) Sconvolgente

Dopo aver riscaldato il grezzo di forgiatura, limitare l'area da sconvolgere, quindi utilizzare un martello per sconvolgere la superficie dell'incudine o il supporto dell'incudine.

(4) Compensazione

In primo luogo, si sfalsa una parte del grezzo rispetto a un'altra, quindi si forgia la parte sfalsata nella sezione trasversale desiderata.

(5) Taglio

Per il taglio utilizzare uno scalpello per forgiatura a caldo.

(6) Punzonatura

Il martello perforatore spinge il punzone nel pezzo da lavorare, che ruota attorno al proprio asse e perfora il foro sul cuscinetto di punzonatura.

(7) Scanalatura

Utilizzare uno scalpello per fori per dividere le fessure su entrambe le estremità del pezzo, quindi espandere la fessura nella forma del foro richiesta.

(8) Saldatura a forgia

La saldatura a forgia si riferisce all'unione di due pezzi (acciaio con contenuto di carbonio inferiore a 0,2%) in un unico pezzo attraverso metodi di forgiatura in stato viscoso. In primo luogo, i pezzi da saldare a forgia vengono lavorati in forma di saldatura a morso o a giro e riscaldati fino alla temperatura di saldatura (1300-1400°C), quindi si rimuovono le incrostazioni e si esegue una saldatura a forgia rapida. La resistenza della saldatura a forgia è pari a 70%-85% della resistenza del materiale madre.

4. Forgiatura di stampi

La forgiatura a stampo si riferisce al processo di riscaldamento del pezzo in lavorazione fino alla temperatura di forgiatura e alla successiva modellazione dalla forma originale alla forma desiderata in una o più fasi di forgiatura a stampo nella cavità dello stampo.

Dopo la chiusura delle matrici, il materiale riempie la cavità della matrice e il materiale in eccesso viene estruso come flash. Durante la forgiatura a stampo, il materiale viene prima sconvolto, poi scorre all'interno della cavità e infine viene sconvolto nella forma finale.

A causa del costo elevato degli stampi, la pressofusione è adatta solo alla produzione di massa. I materiali adatti allo stampaggio sono acciai legati e non legati, rame e leghe di rame, leghe di magnesio, ecc.

La matrice è composta da una matrice superiore e una inferiore.

Gli stampi di forgiatura sono stampi permanenti. Il pezzo preformato, riscaldato alla temperatura di forgiatura, viene inserito nello stampo di forgiatura e pressato nella forma della cavità dello stampo. I pezzi più grandi o di forma complessa vengono forgiati con diverse operazioni in più stampi di forgiatura. I vantaggi della forgiatura a stampo includono un basso costo di lavorazione, dimensioni precise e una superficie relativamente liscia.

(1) Materiali degli stampi

L'acciaio al carbonio temprato in acqua (con un contenuto di carbonio in massa di 0,9%) è adatto per la produzione di stampi con cavità poco profonde. Per deformazioni maggiori, si utilizza un acciaio legato al cromo-nichel-molibdeno. Gli stampi sono fresati da acciaio per stampi solido. Per facilitare lo stampaggio, l'angolo di sformo sullo stampo è 1:5 per le cavità interne e 1:10 per quelle esterne.

A causa del ritiro del materiale e dell'espansione termica dello stampo, si deve considerare un tasso di ritiro di 1,2%-1,5%. La cavità dello stampo viene lucidata e deve essere dura, resistente all'usura, al calore, alla pressione e alle cricche. A seconda dei requisiti di precisione, uno stampo di forgiatura può produrre da 6.000 a 25.000 pezzi.

(2) Sequenza di lavoro

Forgiatura libera sulla matrice della billetta - forgiatura a stampo - ricottura di distensione.

Il lavoro di formatura di base è completato principalmente da pre-forgiatura, forgiatura libera e stampo intermedio per migliorare la precisione di forgiatura del pezzo nello stampo finale e prolungare la durata dello stampo finale.

(3) Fucinatura piana

La sezione trasversale del materiale originale aumenta dopo la forgiatura in piano.

Le due slitte di bloccaggio della macchina per la forgiatura in piano bloccano lo spezzone. La matrice convessa montata sulla slitta principale viene utilizzata per il sollevamento. L'imbutitura a più scanalature richiede un solo riscaldamento.

Rispetto alla forgiatura a stampo, il vantaggio della forgiatura in piano è che non c'è angolo di sformo, la perdita di combustione è minore e quindi più economica.

IV. Curvatura

La piegatura è un metodo di formatura in cui il flusso (di metallo) nella zona di formatura è causato principalmente dal momento flettente.

1. Principi di base

(1) Cambiamenti nella struttura del materiale

Le prestazioni di piegatura del pezzo dipendono dalla duttilità del materiale del pezzo. Molti metalli e leghe possono essere piegati a freddo; alcuni metalli e leghe devono essere riscaldati a una certa temperatura per ridurre la duttilità. raggio di curvaturaPer esempio, lo zinco deve essere riscaldato a 150°C, mentre una lega di magnesio deve essere riscaldata a 300°C.

Durante la flessione, i grani interni vengono compressi, quelli esterni si allungano e solo lo strato neutro rimane invariato.

Si verifica uno slittamento degli atomi all'interno dei grani. La sollecitazione di trazione sullo strato esterno si avvicina al limite di frattura e si verifica un'evidente contrazione trasversale nella sezione trasversale dell'area di sollecitazione di trazione nella parte piegata, mentre si verifica una contrazione longitudinale nell'area di pressione. Pertanto, l'allungamento e la compressione della struttura possono causare non solo deformazioni longitudinali ma anche trasversali. L'allungamento riduce la sezione trasversale, mentre la compressione la aumenta.

(2) Resistenza alla flessione del pezzo in lavorazione

La resistenza alla flessione del pezzo è legata a fattori quali la temperatura, il materiale del pezzo, le dimensioni della sezione trasversale e la posizione relativa all'asse di flessione.

La resistenza alla flessione è proporzionale alla larghezza del pezzo. Se la larghezza raddoppia, anche il numero di fibre in tensione e in compressione deve raddoppiare. A parità di raggio di curvatura, la quantità di fibre sottoposte a tensione e compressione nella direzione dell'altezza è molto maggiore di quella della larghezza, quindi la forza di flessione richiesta per la prima deve essere molto maggiore della seconda.

(3) Raggio di curvatura

Il raggio di curvatura non deve essere inferiore al valore minimo. Il raggio di curvatura è legato all'allungamento del materiale, allo spessore del pezzo, alla forma della sezione trasversale del pezzo e alla direzione di laminazione. Per i materiali in barre, il raggio di curvatura per l'acciaio e l'alluminio morbido è pari a 1,5 volte il suo spessore, per l'alluminio duro è pari a 2-4 volte il suo spessore e per le leghe di rame e zinco è pari a 1/3 - 1/2.

A causa dell'elevata sensibilità all'intaglio della superficie della piastra durante la flessione, la superficie della piastra deve essere liscia e priva di pori.

Un angolo di piegatura minore è più vantaggioso di uno maggiore. Se il raggio e l'angolo di curvatura sono inferiori ai valori consentiti, si deve ricorrere alla curvatura a caldo.

2. Piegatura di lamiere

I pezzi piccoli possono essere piegati su una morsa da macchina. Per ottenere il raggio di curvatura richiesto, utilizzare un blocco di arresto con bordi smussati. Se gli angoli vengono piegati troppo bruscamente, nella zona piegata della lamiera si formeranno delle crepe.

Raggio minimo di curvatura = Spessore della lastra × Fattore di conversione

Fattori di conversione per il raggio di curvatura minimo

| Materiale | Acciaio morbido | Acciaio di media durezza | Rame | Ottone | Lega di alluminio (bonificata) |

| Fattore di conversione | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Esempio: Una piastra di acciaio di media durezza di 3 mm di spessore viene piegata in una morsa di una macchina. Il raggio minimo di curvatura = 3 mm × 0,55 = 1,65 mm.

Processo di piegatura:

1) Segnare il pezzo da lavorare e piegare un'estremità ad angolo retto utilizzando una morsa da macchina.

2) Segnare l'altezza e piegare il secondo angolo retto con un blocco di legno.

……

4) Posizionare un blocco di legno di arresto ed eseguire la quarta curva.

La resistenza alla flessione è la capacità di un oggetto di resistere alla deformazione per flessione. I pezzi con un ampio rapporto larghezza/altezza, come l'acciaio angolare e le travi a I, hanno un'elevata resistenza alla flessione. La rigidità può essere aumentata utilizzando metodi quali scanalature di tornitura, laminazione, piegatura o piegatura.

3. Curvatura dei tubi

Quando il raggio di curvatura dei tubi è piccolo, il tubo può appiattirsi. Durante la curvatura, è necessario aggiungere del materiale di riempimento all'interno del tubo o utilizzare attrezzature di curvatura con ruote di guida. Per i raggi di curvatura grandi, il riempimento all'interno del tubo potrebbe non essere necessario. I tubi trafilati o laminati di piccolo diametro possono essere piegati a freddo.

Per la piegatura a caldo, per evitare la formazione di grinze, la temperatura di riscaldamento all'interno del tubo deve essere superiore a quella esterna. Il raggio di curvatura deve essere almeno tre volte il diametro del tubo. Per evitare tensioni di trazione e compressione durante la piegatura, il cordone di saldatura del tubo deve trovarsi nella zona neutra.

4. Piegatura dell'acciaio strutturale

L'acciaio strutturale è difficile da piegare. Per piegare l'acciaio angolare, l'acciaio per canali a U o le travi a I in angoli più acuti, è necessario tagliare le tacche nel punto di piegatura e, dopo la piegatura, saldare insieme i bordi tagliati.

La forma dell'intaglio dipende dall'angolo di piegatura e dallo spessore del bordo dell'acciaio angolare. Poiché l'interno della curva è sottoposto a compressione, deve esserci una certa distanza tra i due bordi smussati (cioè la distanza a del bordo tagliato). Questa distanza dovrebbe essere maggiore per i bordi in acciaio angolare più spessi e per gli angoli di piegatura più piccoli.

a=Stanα/2

Per evitare la compressione, il metallo nella parte compressa deve essere forato. Il diametro della punta d = Sa/100.

L'acciaio strutturale viene piegato a cerchio con una piegatrice per acciaio strutturale. I rulli superiori e inferiori di questa piegatrice non sono regolabili e sono azionati manualmente o da un motore elettrico. Il rullo superiore è regolabile e la sua regolazione può modificare il raggio di curvatura.

V. Raddrizzamento

Lo scopo della raddrizzatura è quello di ridurre gli errori di rettilineità e planarità di lamiere, fili e barre.

1. Principi di base

Le sollecitazioni interne, il riscaldamento o il raffreddamento unilaterale, gli urti, i colpi e la lavorazione di taglio unilaterale sono cause di deformazione e torsione del materiale. I pezzi possono essere raddrizzati e appiattiti mediante pressione, martellamento o riscaldamento a fiamma.

2. Raddrizzamento mediante martellamento o pressione

Scegliere la raddrizzatura a freddo o a caldo in base allo spessore del materiale.

Per piccole forze di raddrizzamento, posizionare il pezzo su una piastra di raddrizzamento; per grandi forze, utilizzare una macchina di raddrizzamento.

(1) Spianatura della lamiera

I rigonfiamenti su lamiere morbide (rame, zinco, alluminio) possono essere appiattiti con un martello di legno, un martello di gomma o un martello di plastica. Per le lamiere più dure, martellare lungo il bordo esterno del rigonfiamento con un andamento a spirale dall'interno verso l'esterno per allungarlo.

Quando la lamiera passa attraverso i rulli di raddrizzamento, viene stirata e compressa uniformemente fino a diventare piatta. In generale, l'utilizzo di una macchina raddrizzatrice per lamiere a rulli è più economico.

(2) Raddrizzamento del filo

Per raddrizzare il filo, è possibile bloccarlo in una morsa da banco e tirarlo dritto attraverso due blocchi di legno, oppure utilizzare una macchina per raddrizzare il filo.

(3) Raddrizzamento di barre e profili

Vengono utilizzate rispettivamente macchine per la raddrizzatura di barre e macchine per la raddrizzatura di profili.

3. Raddrizzamento a caldo

Il riscaldamento a fiamma comprende tre forme: riscaldamento puntuale, riscaldamento puntuale e riscaldamento a cuneo. La scelta della forma di riscaldamento dipende dalla forma, dalle dimensioni e dallo spessore del pezzo. La superficie deformata viene riscaldata, cioè il lato più lungo viene riscaldato per aumentare la deformazione.

Allo stesso tempo, però, compaiono forti tensioni di compressione dovute all'aumento di volume dell'area riscaldata. Il riscaldamento continuo fino al punto di snervamento del materiale provoca una pressione interna che comprime il lato più lungo. Durante il raffreddamento, la parte compressa si contrae e il pezzo si raddrizza da solo. Questo processo viene eseguito in combinazione con la martellatura.

Il riscaldamento a punto o a linea si usa per le lamiere e le barre; il riscaldamento a cuneo si usa per i profili laminati, e il riscaldamento a cuneo deve iniziare dalla punta del cuneo.

Anche la raddrizzatura, la piegatura, la martellatura e l'imbutitura possono causare l'indurimento a freddo del materiale e aumentarne la durezza, che può essere eliminata con la ricottura.

VI. Timbratura

Lo stampaggio è un processo di formatura che utilizza presse e stampi per applicare una forza esterna a lamiere, nastri, tubi e materiali profilati, provocando una deformazione plastica o una separazione per ottenere pezzi (parti stampate) della forma e delle dimensioni desiderate. Esistono, tra gli altri, stampi di piegatura, di arricciatura e di formatura.

1. Morire

(1) Processo di stampaggio

Durante la formatura a freddo, il carico sul bordo piegato del materiale supera il suo limite elastico, iniziando e continuando la deformazione (plastica). Il bordo esterno del materiale subisce l'allungamento e le sollecitazioni maggiori durante la formatura a freddo. Per evitare le fessurazioni, per la formatura a freddo si scelgono materiali con un elevato allungamento e una resistenza moderata.

(2) Piegatura degli stampi

Gli stampi di piegatura possono essere utilizzati per piegare lamiere o nastri in acciaio angolare, a forma di Z o a U. La piegatura non richiede la modifica dello spessore del materiale. Gli stampi di piegatura sono costituiti da un punzone e da una cavità dello stampo.

Per evitare cricche nell'area piegata, il raggio di curvatura non deve essere inferiore al valore minimo consentito. A causa dell'effetto di ritorno elastico dopo la piegatura, l'angolo di piegatura formato dalla cavità del punzone e dello stampo deve essere leggermente inferiore all'angolo di piegatura del pezzo finito. La forza di ritorno elastico del pezzo è legata a fattori quali il raggio di curvatura, lo spessore e le proprietà del materiale.

(3) Curling

La lamiera può essere formata in orecchie di cerniera, rinforzi e bordi di rinforzo attraverso l'arricciatura. Prima di procedere all'arricciatura, la lamiera deve essere pre-curvata (altrimenti risulterebbe diritta), quindi il pezzo pre-curvato viene inserito e bloccato nello stampo inferiore e un punzone di arricciatura con il profilo corrispondente si muove verso il basso per eseguire l'arricciatura.

(4) Curvatura della forma

Questo tipo di stampo può piegare corpi cavi o nervature di rinforzo di qualsiasi forma (coperchi di lattine, loghi di automobili). Gli stampi superiori e inferiori sono realizzati nella forma corrispondente e la lamiera viene stampata nella forma desiderata. Lo spessore della lamiera rimane sostanzialmente invariato durante la piegatura.

2. Presse

Le presse sono classificate in base al movimento di salita e discesa della slitta in presse a frizione, presse a manovella, presse eccentriche, presse idrauliche e così via, analogamente alle attrezzature per la forgiatura. Lo stampo convesso o il punzone superiore degli stampi da taglio e da imbutitura è bloccato sulla slitta della pressa. Per migliorare la precisione della lavorazione, la slitta della pressa deve essere guidata con precisione. Lo stampo concavo è montato sul piano della pressa.

(1) Pressa a frizione

La pressa a frizione è una macchina versatile per la lavorazione a pressione, ampiamente utilizzata in vari settori industriali per la lavorazione a pressione. Nell'industria manifatturiera meccanica, le presse a frizione sono ancora più diffuse e possono essere utilizzate per completare operazioni come la forgiatura di stampi, il sollevamento, la piegatura, la raddrizzatura e la pressatura di precisione. Anche la forgiatura senza saldatura utilizza questo tipo di presse.

(2) Pressa a manovella, pressa eccentrica

Il manicotto eccentrico montato sul perno dell'albero a gomiti è collegato all'albero di trasmissione attraverso un giunto a griffe staccabile all'estremità dell'albero. Allentando l'anello a griffe, il manicotto eccentrico può essere ruotato per regolare la lunghezza della corsa.

Questi due tipi di presse convertono il movimento rotatorio del motore nel movimento lineare della slitta attraverso un albero a gomiti o un albero eccentrico tramite una biella o un giunto a sfera.

(3) Pressa idraulica

A pressa idraulica è una macchina che utilizza il liquido come mezzo di lavoro, sulla base del principio di Pascal, per trasmettere energia e realizzare vari processi. Le presse idrauliche sono generalmente composte da tre parti: la macchina principale, il sistema di alimentazione e il sistema di controllo idraulico.

VII. La tosatura

La cesoiatura è un processo che utilizza strumenti di taglio a doppio taglio per separare i materiali.

1. Taglio con le forbici

Gli utensili generici utilizzano un singolo tagliente per incidere il materiale del pezzo, mentre nel processo di cesoiaturaI due taglienti cuneiformi agiscono relativamente sul materiale. I due taglienti cuneiformi delle lame superiore e inferiore scorrono lateralmente l'uno sull'altro. Inizialmente, il pezzo in lavorazione viene tagliato in scanalature su entrambi i lati dai due taglienti.

La pressione del tagliente cuneiforme rende densa la struttura del materiale. Quando la resistenza del materiale aumenta, la lama può tagliare nel materiale solo fino a una certa profondità. Aumentando ulteriormente la pressione oltre il punto di snervamento del materiale, la struttura si separa e le due superfici di frattura scivolano via. La superficie separata del pezzo è irregolare a causa dei diversi processi di taglio, con l'esterno liscio e l'interno ruvido e fessurato.

2. Taglio manuale di semplici materiali in fogli

Le cesoie manuali possono essere utilizzate per tagliare lastre con uno spessore non superiore a 1,5 mm.

(1) Cesoie a mano diritte

Utilizzato per tagliare tagli dritti, leggermente curvi e corti.

(2) Cesoie passanti

Utilizzato per il taglio di pezzi lunghi e diritti.

(3) Cesoie a tazza

La lama ha una punta appuntita, utilizzata per tagliare le curve interne.

(4) Cesoie rotonde

La lama è sottile e lunga per adattarsi a varie forme.

(5) Cesoie elettriche a mano

Durante il funzionamento, la lama inferiore rimane ferma mentre la lama superiore esegue il movimento di taglio.

3. Cesoie a macchina manuali

(1) Cesoie a leva

Adatto al taglio di pezzi di grandi dimensioni.

(2) Cesoie per macchine

Conosciuto anche come lama parallela cesoiaLa lama superiore si muove verticalmente all'interno di una guida. La lama superiore può essere inclinata o parallela alla lama inferiore.

(3) Cesoie circolari, cesoie per curve

Utilizzato per il taglio di cerchi e curve. Quando si tagliano le curve, il foglio viene alimentato manualmente.

4. Difetti di taglio

Grandi bave sul bordo di taglio, elevato consumo di forza di taglio, scheggiatura della lama e deviazione del taglio dalla linea segnata.

5. Strumenti di punzonatura

Anche l'uso di un punzone per creare fori è un processo di taglio. Per fogli sottili, cartone, fogli di acciaio per molle e anelli di tenuta, la punzonatura è più veloce della foratura. Per i materiali più spessi si utilizzano macchine a pressione per la creazione di fori, che sono efficienti e non producono trucioli. Per i materiali morbidi si utilizzano stampi di punzonatura a bordo per la creazione di fori.

VIII. Oscuramento

Gli stampi di tranciatura sono costituiti da un punzone (stampo maschio) e da una matrice (stampo femmina), che possono tranciare qualsiasi forma da materiali in fogli. Poiché ogni forma richiede una serie di stampi, questo metodo è adatto alla produzione di massa.

A causa della deformazione a freddo del materiale, la lamiera viene facilmente pressata quando entra in contatto con il punzone. Se il punzone ha piccoli angoli arrotondati, anche il bordo inferiore della lamiera avrà piccoli angoli arrotondati. Quando il punzone continua a muoversi verso il basso, la sua forza di taglio supera la resistenza al taglio del materiale e la struttura del materiale si separa con una superficie di taglio relativamente liscia. Prima che il punzone, il bordo di taglio e il bordo di taglio della matrice si intersechino, le restanti superfici di frattura del materiale si separano. Il foro della matrice ha una struttura gradualmente affusolata.

La tranciatura è un processo di pressatura che utilizza uno stampo per separare una parte del materiale o del pezzo da un'altra parte del materiale, del pezzo o dello scarto. La tranciatura è un termine generale per i processi di separazione che includono la cesoiatura, la tranciatura, la punzonatura, l'intaglio, la troncatura, la cesellatura, la rifilatura, la linguatura, il taglio aperto e la finitura.

La tranciatura è comunemente utilizzata per la lavorazione diretta di rondelle, ruote dentate di biciclette, ingranaggi di strumenti, camme, forcelle del cambio, pannelli di strumenti, nonché fogli di acciaio al silicio per motori e apparecchi elettrici e connettori nei circuiti integrati.

IX. Operazioni di base al banco

L'attrezzatura comune per il lavoro al banco comprende:

1) Banco di lavoro

La principale postazione di lavoro per i lavoratori al banco, utilizzata per posizionare i pezzi e vari utensili e strumenti di misura.

2) Morsa da banco

Un'attrezzatura universale utilizzata per tenere i pezzi in lavorazione.

1. Marcatura del layout

La marcatura del layout è l'operazione di marcatura dei confini di lavorazione o di individuazione di punti e linee di riferimento su pezzi grezzi o semilavorati in base alle dimensioni richieste dai disegni di progetto o dagli oggetti reali. Grazie alla marcatura del layout, è possibile determinare il margine di lavorazione e la posizione della superficie di lavorazione del pezzo, controllare che la forma e le dimensioni del pezzo grezzo siano conformi ai requisiti del disegno e assegnare in modo ragionevole il margine di lavorazione.

(1) Strumenti di marcatura del layout comunemente utilizzati

Gli strumenti più comuni per la marcatura del layout sono le piastre di layout, i tracciatori, i dischi di layout, i divisori, i punzoni centrali, i blocchi a V e i martinetti.

(2) Tecniche di base per la marcatura del layout

Lo strumento utilizzato è uno scriba. Il metodo corretto consiste nell'inclinare lo scriba di 15-20° verso l'esterno del righello d'acciaio, inclinandolo al contempo di 45-75° nella direzione della marcatura.

1) Tracciare linee rette.

Per la marcatura, tenere il righello d'acciaio con la mano sinistra, afferrare lo scriber con il pollice e l'indice della mano destra, usare il dito medio per premere lo scriber in modo che la punta dello scriber sia aderente alla superficie di guida del righello e tirare verso il retro dello scriber per tracciare una linea retta chiara.

2) Segnare le linee perpendicolari.

Le linee perpendicolari possono essere tracciate utilizzando una costruzione geometrica, un righello quadrato o un disco per tracciare. Il metodo più semplice è quello di utilizzare un lato adiacente come riferimento e tracciare facilmente una linea perpendicolare con un righello quadrato.

3) Marcatura di linee parallele.

Si possono utilizzare tre metodi: il metodo geometrico, la marcatura con il righello quadrato e la marcatura con il disco di incisione.

4) Marcatura degli archi.

Lo strumento utilizzato è un divisore. Quando si usa, regolare le due gambe del divisore aprendole con entrambe le mani, quindi afferrare la parte di giunzione del divisore con la mano destra. Quando si disegna un cerchio, combinare due archi di semicerchio disegnando in senso orario e antiorario.

5) Punzonatura centrale.

Per facilitare l'allineamento dei pezzi nella lavorazione successiva, i punzoni centrali devono essere di dimensioni adeguate e uniformi. Il punto di punzonatura deve trovarsi al centro della linea di lavorazione e non deviare, in quanto i punti di punzonatura deviati possono indurre in errore la successiva integrazione della linea.

Durante l'operazione, tenere il punzone centrale leggermente inclinato in avanti con la mano sinistra e allineare la punta del punzone con il centro della linea. Una volta allineato, raddrizzare il punzone in modo che sia perpendicolare al centro della linea e utilizzare un martello per picchiettare leggermente l'estremità del punzone per tracciare il segno centrale.

2. Scalpellatura

La scalpellatura è un metodo di lavorazione che utilizza un martello per colpire uno scalpello e tagliare il pezzo. La scalpellatura viene utilizzata principalmente in situazioni in cui la lavorazione meccanica è scomoda, come la rimozione di flange, la separazione di materiali, la scalpellatura di scanalature per l'olio, la tranciatura di pezzi sottili, la lavorazione grezza, ecc.

(1) Scalpelli

Ne esistono tre tipi: scalpelli piatti, scalpelli a punta e scalpelli per scanalature d'olio. Esistono tre modi di impugnare uno scalpello: impugnatura normale, impugnatura inversa e impugnatura verticale.

(2) Martelli

Esistono due modi di impugnare il martello: la presa stretta e la presa libera. Presa stretta: richiede che tutte e cinque le dita afferrino saldamente il martello quando si solleva o si colpisce; presa libera: quando si solleva il martello, il pollice e l'indice afferrano saldamente, mentre il mignolo, l'anulare e il medio sono leggermente rilassati. Quando si colpisce, quando il martello si avvicina al punto d'impatto, il mignolo, l'anulare e il medio si stringono improvvisamente per aumentare la forza d'impatto del martello che cade.

Esistono tre metodi per brandire il martello: il colpo di mano, il colpo di gomito e il colpo di braccio.

(3) Posizione di scalpellatura

L'operatore si trova di fronte al banco di lavoro, con il piede sinistro a un angolo di 35° rispetto alla linea centrale della morsa da banco e il piede destro a un angolo di 75° rispetto alla linea centrale della morsa da banco, per garantire che, quando si trova in piedi e agita il martello, il punto di impatto si allinei con l'estremità dello scalpello. L'avambraccio della mano che tiene lo scalpello deve essere mantenuto orizzontale, con il gomito non abbassato o sollevato, per evitare di influenzare l'angolo di taglio dello scalpello.

3. Segare

La segatura è l'operazione che consiste nell'utilizzare una sega a mano per tagliare materiali metallici o per praticare scanalature nei pezzi. Può essere utilizzata per separare vari materiali o semilavorati, nonché per tagliare le parti in eccesso dei pezzi o per praticare scanalature.

(1) Utensili per segare

1) Telaio della sega

Utilizzati per tensionare la lama, i telai delle seghe si dividono in fissi e regolabili.

2) Lama per sega

Strumento che sega direttamente i materiali o i pezzi da lavorare. La lunghezza è espressa come distanza centrale tra i fori di montaggio alle due estremità. Le lame per sega a mano comunemente utilizzate sono lunghe 300 mm, larghe 12 mm e spesse 0,8 mm.

3) Installazione della lama della sega

Le seghe a mano tagliano solo durante la spinta in avanti, quindi quando si installa la sega a mano, le punte dei denti devono essere rivolte in avanti.

(2) Posizione di taglio

1) Come tenere il telaio della sega

La corretta impugnatura ha un impatto significativo sulla qualità della sega. Il metodo corretto consiste nel sostenere la parte anteriore del telaio della sega con la mano sinistra e afferrare l'impugnatura della sega con la mano destra.

2) Posizione eretta

Durante la segatura, l'operatore si trova di fronte alla morsa da banco su un lato della linea centrale, con il piede sinistro a un angolo di 35° rispetto alla linea centrale della morsa da banco e il piede destro a un angolo di 75° rispetto alla linea centrale della morsa da banco.

3) Posizione di taglio

Quando la mano destra spinge la sega, il corpo si piega di conseguenza in avanti. Questo movimento del corpo può aumentare la forza di spinta della mano destra, ridurre l'affaticamento della mano destra e migliorare l'efficienza del lavoro. Durante la sega, la forza di spinta è controllata interamente dalla mano destra. La pressione esercitata dalla mano sinistra non deve essere eccessiva; la sua funzione principale è quella di mantenere dritto il telaio della sega.

(3) Metodi di taglio di base

1) Bloccaggio del pezzo

Il pezzo da lavorare viene generalmente bloccato sul lato sinistro della morsa da banco per facilitare l'operazione. Il pezzo da lavorare non deve sporgere troppo dalle ganasce della morsa; il taglio della sega deve essere a circa 20 mm di distanza dal lato delle ganasce della morsa per evitare vibrazioni durante la segatura. Il taglio della sega deve essere parallelo al lato delle ganasce. Il pezzo in lavorazione deve essere fissato saldamente per evitare danni o deformazioni.

2) Controllo della velocità e della lunghezza della corsa

Applicare una forza adeguata quando si spinge la sega e rilasciare la pressione quando si tira indietro per ridurre l'usura dei denti della sega. Cercare di utilizzare la lunghezza effettiva della lama durante la segatura. La frequenza dei colpi avanti e indietro

30-40 volte al minuto per l'acciaio comune e 50-60 volte al minuto per i metalli teneri e i non metalli.

3) Avvio della sega

Per iniziare a segare, utilizzare l'estremità anteriore o posteriore della lama appoggiandola sul bordo di una superficie, con la lama ad un angolo di 15° rispetto alla superficie di lavoro. Almeno tre denti della sega devono essere contemporaneamente a contatto con il pezzo. Per garantire stabilità e precisione, è possibile bloccare la lama con il pollice per mantenerla nella posizione corretta.

4) Metodo di taglio dei tubi tondi

Scegliere una lama a denti fini. Quando la parete del tubo viene tagliata, ruotare immediatamente il tubo nella direzione della spinta della sega con un angolo appropriato, quindi continuare a segare. Ripetere la rotazione finché il tubo non è completamente tagliato.

5) Segare il materiale da barra

Se è richiesta una sezione trasversale piatta, iniziare a segare da una direzione e continuare fino al completamento; se il requisito non è elevato, è possibile segare da più direzioni per ridurre la superficie di taglio e migliorare l'efficienza.

6) Taglio di lamiere sottili

Se possibile, cercate di segare dal lato largo. Se si deve segare dal lato stretto, si possono bloccare due distanziatori di legno e segarli insieme alla lamiera, oppure bloccare la lamiera sottile direttamente nella morsa da banco e usare una sega a mano per spingerla in diagonale.

7) Segare l'acciaio piatto

Segnare la linea di taglio, quindi segare da entrambe le estremità del lato largo. Quando i due tagli stanno per incontrarsi, picchiettare delicatamente per rompere e separare.

4. Archiviazione

La lima è uno strumento di taglio dentato.

La limatura può lavorare la superficie esterna, i fori interni, le scanalature e varie forme complesse dei pezzi. La precisione di limatura può raggiungere 0,01 mm.

(1) File

Le lime comprendono lime da banco, lime per sagomatura e lime speciali. Le lime da banco sono ulteriormente suddivise in lime piatte, lime quadrate, lime rotonde, lime triangolari e lime semitonde in base alla loro forma trasversale. Sagomatura

Le lime sono utilizzate per la finitura di piccole aree sui pezzi. Le lime speciali sono utilizzate per la lavorazione di superfici particolari. Esistono molti tipi, specifiche e modelli di lime, che possono essere scelti in base alla forma, alla durezza, alle possibilità di lavorazione e ai requisiti di precisione del pezzo.

(2) Come conservare un file

Tenere il manico del coltello con la mano destra, con l'estremità del manico appoggiata sul palmo alla base del pollice. Posizionare il pollice sulla parte superiore del manico e avvolgere le altre dita intorno al manico dal basso verso l'alto. Con la mano sinistra, premere il muscolo alla base del pollice sulla testa della lima, estendere il pollice in modo naturale, arricciare le altre quattro dita verso il palmo e usare il medio e l'anulare per stringere l'estremità anteriore della lima. Durante la limatura, la mano spinge la lima e determina la direzione del movimento, mentre la mano sinistra lavora con la mano destra per mantenere la lima in equilibrio.

(3) Posizione di deposito

Durante la limatura, l'operatore si trova di fronte alla morsa da banco su un lato della linea centrale, con il piede sinistro a un angolo di 35° rispetto alla linea centrale della morsa da banco e il piede destro a un angolo di 75° rispetto alla linea centrale della morsa da banco.

Durante la limatura, stare saldamente in piedi con entrambi i piedi, inclinare il corpo in avanti, posizionare il centro di gravità sul piede sinistro, inclinare il corpo verso il ginocchio sinistro piegato, mantenere entrambe le spalle naturalmente in piano, guardare la superficie di limatura e mantenere l'avambraccio destro sostanzialmente parallelo alla superficie di limatura.

(4) Metodi di archiviazione di base

1) Limatura di superfici piane

Esistono tre metodi: la limatura diritta, la limatura incrociata e la limatura a spinta.

2) Archi esterni da limare

I metodi più utilizzati sono due: la limatura trasversale e la limatura a rullo. La limatura trasversale viene utilizzata per la lavorazione grossolana degli archi, mentre la limatura a rullo viene utilizzata per la lavorazione fine degli archi o quando c'è una piccola tolleranza.

3) Limatura degli archi interni

I metodi più utilizzati sono due: la limatura trasversale e la limatura a spinta. La limatura trasversale è utilizzata per la lavorazione grezza di archi esterni. Quando si utilizza il metodo di limatura a spinta, vengono eseguiti contemporaneamente tre movimenti: movimento in avanti, movimento a sinistra o a destra e rotazione intorno alla linea centrale della lima.

5. Raschiatura e smerigliatura

La raschiatura e la rettifica sono processi di lavorazione manuale di precisione utilizzati per migliorare la qualità della superficie e la precisione dimensionale.

Oltre alla lavorazione meccanica (brunitura, rullatura), la raschiatura e la rettifica sono spesso le fasi finali di molti processi di lavorazione. Esse rimuovono i picchi di rugosità rimanenti. La rugosità superficiale è la deviazione della qualità della superficie effettiva rispetto alla superficie specificata. Viene espressa in 1/1000 mm. Dopo la lavorazione fine, l'area portante delle superfici di supporto, delle superfici di accoppiamento e delle superfici di tenuta può essere aumentata a 80%. Le superfici raschiate devono essere completamente sigillate.

(1) Raschiatura

I raschietti devono essere in grado di tagliare trucioli fini. I raschietti piatti sono utilizzati per le superfici piane, mentre i raschietti a forma di cucchiaio e i raschietti triangolari sono utilizzati per le superfici curve. L'angolo del cuneo è di 85°-95°, con un angolo anteriore negativo.

Raschiando a lungo le strisce, è possibile rimuovere i picchi ruvidi rimanenti, riducendo i segni sulla superficie. Durante la raschiatura, il raschietto deve essere inclinato contro i segni, altrimenti potrebbe impigliarsi. Quando si raschia in avanti, applicare una pressione leggera e ridurre la pressione alla fine di ogni movimento di raschiatura per evitare depressioni.

Nota: i raschietti devono essere affilati con mole al corindone o al carburo di silicio, quindi lucidati con una pietra dentata.

(2) Rettifica

Applicare il colore sulla superficie piana per identificare le irregolarità più piccole. Applicare prima uno strato di colore sulla piastra di raschiatura, quindi posizionare il pezzo sulla piattaforma. Per i pezzi di grandi dimensioni, applicare il colore sulla superficie del pezzo, quindi posizionare la piastra raschiante o il righello raschiante e spostarlo.

I punti più alti appariranno lucidi e dovranno essere rimossi con un raschietto. I movimenti di raschiatura devono essere brevi e leggermente curvi. Continuare a lavorare fino a quando i punti sull'intera superficie sono il più possibile numerosi e distribuiti in modo uniforme. Cambiare la direzione di raschiatura dopo ogni giro di raschiatura.

È sufficiente che sulla superficie raschiata siano visibili 5-10 punti per centimetro quadrato.

X. Lavorazione del foro (foratura, svasatura, alesatura)

La lavorazione dei fori è una delle competenze operative più importanti per un operatore di banco. Esistono principalmente due tipi di metodi di lavorazione dei fori: uno consiste nel creare fori in pezzi solidi, cioè forare direttamente con punte elicoidali, punte da centro e così via; l'altro consiste nel lavorare fori già esistenti, cioè utilizzare punte per allargare, punte per svasare e alesatori per allargare, svasare e alesare i fori. L'alesatura è un metodo di lavorazione di fori già praticati mediante un alesatore. La svasatura è un metodo di foratura che utilizza una punta svasatrice per creare una superficie piatta o aperture di forma diversa all'estremità di un foro.

1. Strumenti comunemente utilizzati

(1) Punte da trapano

Ne esistono di diversi tipi, tra cui punte elicoidali, punte piatte, punte per fori profondi, punte centrali, ecc. La più utilizzata è la punta elicoidale, disponibile nelle versioni a codolo diritto e a codolo conico.

(2) Trapani allargatori

Strumenti per allargare i fori. A differenza delle punte da trapano, le punte per allargare hanno 3-4 taglienti e nessun bordo trasversale, con conseguente migliore precisione del foro e qualità della superficie.

(3) Alesatori

Strumenti per l'alesatura dei fori, disponibili in vari tipi come alesatori manuali, alesatori per macchine, alesatori conici regolabili, ecc.

(4) Punte svasate

Utensili per svasare, disponibili in versione conica, cilindrica, frontale e altri stili.

2. Metodi operativi

(1) Perforazione

Segnare le linee e punzonare i punti centrali; eseguire un foro di prova poco profondo, pari a circa 1/4 del diametro del foro, per verificare il centraggio; durante la foratura, non applicare una forza di avanzamento eccessiva, sollevare frequentemente per eliminare i trucioli e aggiungere fluido da taglio. Ridurre la velocità di avanzamento quando il foro sta per essere sfondato per evitare un improvviso aumento della forza di taglio che potrebbe rompere la punta.

(2) Allargamento dei fori

Utilizzato per allargare fori già lavorati, spesso come operazione di semi-finitura dei fori.

(3) Alesatura

Utilizzare un alesatore per rimuovere un piccolo strato di metallo dalla parete del foro per migliorarne la precisione dimensionale e la qualità della superficie. Per le tolleranze e le dimensioni dei fori, consultare i relativi manuali.

(4) Svasatura

Lo scopo è quello di garantire la perpendicolarità della faccia terminale del foro rispetto all'asse del foro, per assicurare un posizionamento corretto e un collegamento affidabile delle parti collegate al foro.

XI. Elaborazione del filo

1. Formazione del filo

Una filettatura si forma quando una figura piana (come un triangolo, un rettangolo o un trapezio) si muove lungo una linea elicoidale su una superficie cilindrica o conica, creando creste e scanalature continue su tale superficie. Le filettature che si formano sulla superficie esterna di un cilindro (o di un cono) sono chiamate filettature esterne, mentre quelle che si formano sulla superficie interna di un foro cilindrico (o conico) sono chiamate filettature interne.

2. Parametri geometrici delle filettature

(1) Diametro maggiore d (diametro esterno) (D)

Il diametro di un cilindro immaginario che coincide con la cresta della filettatura esterna, detto anche diametro nominale.

(2) Diametro minore d1 (diametro interno) (D1)

Il diametro di un cilindro immaginario che coincide con la radice della filettatura esterna, che può essere utilizzato come diametro di calcolo per la sezione trasversale critica nei calcoli di resistenza.

(3) Diametro del passo d2

Il diametro di un cilindro immaginario in cui la larghezza del filetto e la larghezza tra i filetti sono uguali nella sezione trasversale assiale. È approssimativamente uguale al diametro medio della filettatura, cioè d2 ≈ 0,5(d+d1).

(4) Passo della filettatura P

La distanza assiale tra i punti corrispondenti di filettature adiacenti sulla linea generatrice del cilindro di passo.

(5) Piombo (Lh)

La distanza assiale tra i punti corrispondenti di filettature adiacenti sulla stessa elica della linea generatrice del cilindro di passo.

(6) Numero di partenze n

Il numero di linee elicoidali nella filettatura, in genere n ≤ 4 per facilitare la produzione; la relazione tra passo, piombo e numero di partenze è Lh = nP.

(7) Angolo dell'elica ψ

L'angolo tra la tangente dell'elica sul cilindro del passo e il piano perpendicolare all'asse della filettatura.

(8) Angolo di filettatura α

L'angolo tra i due lati del profilo del filetto nel piano assiale del filetto.

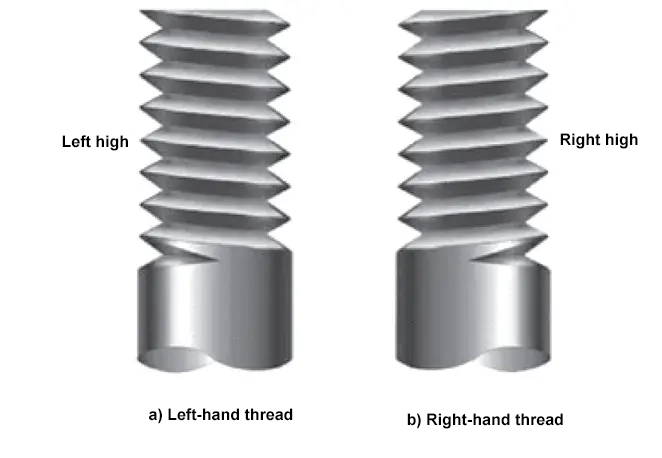

(9) Senso di rotazione

Le filettature possono essere destre o sinistre. Un filetto destrorso avanza ruotando in senso orario, mentre un filetto sinistrorso avanza ruotando in senso antiorario.

3. Profili della filettatura

(1) Filetti triangolari

Hanno un ampio angolo di filettatura, buone proprietà autobloccanti, una radice spessa e un'elevata resistenza. Sono ampiamente utilizzati per le connessioni. I tipi più comuni includono filettature metriche, filettature in pollici e filettature per tubi.

1) Filettature metriche.

Negli standard nazionali, le filettature metriche triangolari con angolo di filettatura α = 60° sono chiamate filettature metriche, e il diametro maggiore è il diametro nominale. Lo stesso diametro nominale può avere più passi, con il passo maggiore chiamato filettatura grossa e gli altri chiamati filettature fini. Le filettature grosse sono le più utilizzate.

Le filettature fini hanno un diametro minore più grande e un angolo d'elica più piccolo, con conseguenti migliori proprietà autobloccanti e maggiore resistenza, ma sono meno resistenti all'usura e soggette a spanatura. Sono adatti per parti a parete sottile, connessioni soggette a carichi dinamici e meccanismi di regolazione in dispositivi di regolazione fine.

2) Filettature in pollici

Hanno un angolo di filettatura α = 55°, sono misurati in pollici e il passo è espresso come numero di filetti per pollice. Esistono anche versioni grossolane e fini.

3) Filettature dei tubi

Hanno un angolo di filettatura α = 55° e creste arrotondate. Non vi è alcun gioco radiale tra le filettature di accoppiamento, garantendo buone proprietà di tenuta. Il diametro nominale corrisponde al foro nominale del tubo. Sono ampiamente utilizzati nei sistemi di tubazioni per acqua, gas, lubrificazione e altro.

(2) Filettature trapezoidali

Il profilo della filettatura è un trapezio isoscele con un angolo di filettatura α = 30°. Hanno un'efficienza inferiore rispetto alle filettature quadrate, ma sono più facili da produrre, hanno buone proprietà di centratura e una maggiore resistenza alla radice. Utilizzando i dadi spaccati, possono anche eliminare il gioco causato dall'usura. Per questo motivo, sono ampiamente utilizzati nelle trasmissioni a vite.

(3) Filettature quadrate

Il profilo della filettatura è rettangolare con un angolo di filettatura α = 0° e lo spessore della filettatura è pari alla metà del passo. Hanno un coefficiente di attrito equivalente minore e un'efficienza maggiore, ma una resistenza alla radice inferiore. Il gioco assiale causato dall'usura è difficile da compensare e la precisione di centratura è bassa. Sono anche più difficili da rifinire e sono meno utilizzati.

(4) Filettature di rinforzo

Le filettature Buttress hanno un angolo di fianco di 3° sulla faccia di lavoro e un angolo di fianco di 30° sulla faccia non di lavoro. Combinano l'elevata efficienza delle filettature quadrate con l'elevata resistenza alla radice delle filettature trapezoidali, ma possono sopportare carichi in una sola direzione. Sono adatti per le trasmissioni a vite con carichi unidirezionali, come le presse a vite e i martinetti.

4. Marcatura della filettatura

(1) Filettature metriche

1) Il passo delle filettature metriche grosse non è marcato, mentre le filettature fini devono avere il passo indicato. Ad esempio, M20 è una filettatura grossa con passo di 2,5 mm (non contrassegnata); M20×2 è una filettatura fine con passo di 2 mm (contrassegnata).

2) Le filettature per mancini sono contrassegnate con LH, quelle per destrorsi non sono contrassegnate.

3) I simboli dei gradi di tolleranza della filettatura includono i gradi di tolleranza del diametro del passo e del diametro maggiore. I gradi di tolleranza delle filettature esterne utilizzano lettere minuscole, mentre i gradi di tolleranza delle filettature interne utilizzano lettere maiuscole. Ad esempio, M20-5g6g indica una filettatura esterna con grado di tolleranza del diametro del passo 5g e del diametro maggiore 6g. Se i gradi di tolleranza del diametro del passo e del diametro maggiore sono uguali, ad esempio M20-7H, significa che le tolleranze del diametro del passo e del diametro maggiore della filettatura interna sono 7H.

4) La lunghezza di innesto delle filettature metriche è specificata come corta (S), media (N) o lunga (L). La lunghezza di innesto media (N) non deve essere marcata. Esempi: M24-5g6g-L, M20×1,5-6H-S-LH o M20×1-6g. Se la lunghezza di ingaggio è un valore specifico, può essere contrassegnata direttamente, come M20-5g6g-40, che indica una lunghezza di ingaggio di 40 mm.

(2) Filettature trapezoidali

La marcatura è la stessa delle filettature ordinarie, come Tr40×7LH-7H-L, che rappresenta una filettatura trapezoidale con diametro nominale di 40 mm, passo di 7 mm, sinistrorsa, codice della banda di tolleranza del diametro del passo 7H e lunga lunghezza di innesto.

(3) 55° Filettature per tubi non a tenuta stagna

Per le filettature per tubi non ermetiche a 55°, le filettature esterne hanno due gradi di tolleranza, A e B, che devono essere annotati; le filettature interne hanno un solo grado di tolleranza, che non deve essere annotato. Ad esempio, G1/4 A indica una filettatura per tubi non a tenuta, filettatura esterna, con codice di misura 1/4 e grado di tolleranza A; G1/4 indica una filettatura per tubi non a tenuta, filettatura interna, con codice di misura 1/4.

5. Elementi di fissaggio filettati comuni

Per formare connessioni staccabili si possono usare bulloni, viti e dadi.

(1) Bulloni e viti

I bulloni e le viti con testa hanno varie forme di testa e possono essere utilizzati come bulloni di serraggio, bulloni passanti o viti a testa cilindrica. montaggio bulloni.

1) Bulloni di serraggio

Utilizzati per fissare piastre di copertura, flange, piastre di pressione e altre parti della macchina. La profondità di inserimento è la stessa dei bulloni a doppio attacco. I bulloni cilindrici con esagoni interni possono essere svasati ma possono essere serrati come i bulloni esagonali.

2) Bulloni passanti

Per il bloccaggio sono necessari dadi e rondelle. Prestare attenzione alla planarità delle superfici di contatto tra testa del bullone, dado e rondella.

3) Bulloni di fissaggio

Utilizzato per fissare parti di macchine in posizione o per sostenere forze laterali. Questo tipo di connessione richiede un accoppiamento (H7/k6), che lo rende più costoso. L'utilizzo di un bullone passante in combinazione con uno o due perni di fissaggio è più economico.

(2) Viti con intaglio

Le viti con intaglio hanno diverse forme di testa. Queste viti possono essere serrate solo con un cacciavite, il che comporta una forza di serraggio inferiore rispetto alle viti con chiave. Le viti con intaglio trasversale non hanno una scanalatura passante nella testa e quindi non ne indeboliscono la resistenza. Hanno una maggiore resistenza, possono essere serrate più saldamente e hanno un aspetto migliore.

(3) Viti autofilettanti

Utilizzato per il fissaggio di insegne aziendali, targhe protettive, ecc. su lamiera.

(4) Borchie

Le viti prigioniere sono costituite da un'estremità di inserimento (con smusso), un gambo e un'estremità del dado (in alto). Hanno la stessa funzione dei bulloni di serraggio. Il vantaggio è che i bulloni di serraggio possono danneggiare le filettature dopo molteplici allentamenti, mentre l'estremità di inserimento dei prigionieri può essere sempre avvitata. Per rimuovere un pezzo fissato con prigionieri, è sufficiente rimuovere il dado. La profondità di inserimento deve corrispondere alla resistenza del materiale del gambo per evitare la rottura del perno.

Profondità di inserimento dei prigionieri a doppio attacco

| Materiale | Acciaio Bronzo | Ghisa grigia Metallo da sparo | Lega di alluminio | Metalli dolci Materiali isolanti |

| Profondità di inserimento | 1d | 1.25d | 2d | 2.5d |

(5) Viti di fermo

Le viti di fermo hanno filettature per tutta la lunghezza, con una scanalatura all'estremità per l'inserimento e il serraggio. Vengono utilizzate per fissare anelli di posizionamento, boccole e altre parti della macchina per evitare movimenti o torsioni. Le viti prigioniere sono una variante delle viti utilizzate per fissare parti rimovibili.

(6) Tipi di noci

La figura seguente mostra diverse forme di dadi standard. La lunghezza della filettatura del dado è fondamentale per la resistenza della connessione dado-vite. La lunghezza della filettatura determina il numero di giri della filettatura portanti. Per la maggior parte dei dadi, l'altezza del dado è uguale alla lunghezza della filettatura. Fanno eccezione i dadi ciechi.

L'altezza dei dadi standard = 0,8 × diametro nominale della filettatura. L'altezza dei dadi sottili 1+d.

6. Produzione del filo

(1) Taglio del filo

Le filettature vengono prodotte in base al principio delle linee elicoidali. La figura seguente mostra la filettatura su un tornio. Durante la lavorazione, il pezzo cilindrico ruota a velocità costante, mentre l'utensile da taglio si muove assialmente a velocità costante a contatto con il pezzo, creando un movimento elicoidale della punta dell'utensile rispetto al pezzo. Grazie alle diverse forme dei taglienti, la forma della sezione trasversale del materiale rimosso sulla superficie del pezzo varia, consentendo la produzione di diversi tipi di filettatura.

Altri metodi di produzione dei filetti sono: la maschiatura per i filetti interni, la filettatura a filiera per i filetti esterni; lo stampaggio dei filetti; la laminazione dei filetti; la fresatura, la rettifica e la lappatura dei filetti, ecc.

(2) Maschiatura e filettatura a stampo

La maschiatura è il processo di taglio delle filettature interne di un foro mediante un rubinetto; la filettatura a filiera è il processo di taglio delle filettature esterne di un'asta o di un tubo mediante una filiera.

1) Strumenti comuni

① Maschi e chiavi per rubinetti

I maschi sono utensili da taglio specializzati per la filettatura. Hanno una struttura semplice, sono facili da usare e sono ampiamente utilizzati per la produzione di filettature interne di piccole dimensioni. I maschi possono essere classificati in maschi a denti grossi e maschi a denti fini in base alla dimensione del dente e in maschi a dado, maschi a filiera, maschi a filetto conico, maschi a filetto trapezoidale, ecc. in base alla funzione.

Le chiavi per rubinetti sono strumenti utilizzati per afferrare l'estremità quadrata del rubinetto e ruotarla per il taglio.

② Filiere e matrici

Le filiere sono strumenti per il taglio di filettature esterne e sono disponibili nei tipi fisso e diviso. Le filiere fisse sono comunemente utilizzate, con sezioni coniche a 60° alle due estremità del foro, che costituiscono la parte tagliente della filiera, mentre i denti posteriori servono da guida.

Le matrici sono strumenti per il contenimento degli stampi e le diverse dimensioni degli stampi hanno corrispondenti matrici.

2) Metodi di spillatura

- Prima di procedere alla maschiatura, praticare un foro pilota. Il diametro del foro pilota può essere scelto facendo riferimento ai relativi manuali o calcolato con una formula.

- Prima di filettare, l'ingresso del foro deve essere smussato per facilitare il posizionamento e l'ingresso del rubinetto.

- Quando si inizia a battere, usare il palmo della mano destra per premere il centro della chiave, esercitare pressione lungo l'asse del rubinetto e usare la mano sinistra per ruotare in senso orario.

- Controllare la verticalità. Dopo aver fatto ruotare il rubinetto di 1-2 giri, controllare con una squadra la perpendicolarità tra il rubinetto e la superficie del foro. Se non è perpendicolare, correggerla immediatamente. È possibile eseguire un'ispezione visiva e utilizzare un righello quadrato per verificare la verticalità da due direzioni.

- Mascherare la filettatura. Quando il rubinetto inizia a tagliare e la parte di guida entra nel pezzo, è possibile ruotare l'impugnatura parallelamente senza esercitare pressione. A questo punto, ogni 1-2 giri, invertire di 1/4 di giro per rompere i trucioli ed evitare che danneggino la filettatura. Aggiungere il liquido da taglio durante la maschiatura.

- Rimozione dei trucioli. Per i fori ciechi, oltre a segnare la profondità sul rubinetto, è necessario ritirare spesso il rubinetto per eliminare i trucioli.

3) Metodo di filettatura esterna

- Determinare innanzitutto il diametro dell'asta. Se è troppo grande, è difficile da filettare; se è troppo piccolo, la filettatura non si forma. Si può calcolare con una formula.

- La tecnica di filettatura iniziale è la stessa della filettatura interna.

- Durante la filettatura, mantenere la filiera perpendicolare all'asta. Smussare l'asta con un angolo da 30° a 45°. La tecnica è la stessa della maschiatura. Esercitare pressione quando si inizia a ruotare. Dopo il taglio della parte guida, ruotare l'impugnatura parallelamente con entrambe le mani. Fare spesso retromarcia per rompere i trucioli e aggiungere fluido da taglio.

7. Connessioni filettate

(1) Collegamenti a bullone

Si dividono in connessioni con bulloni ordinari e connessioni con bulloni di precisione.

1) Per le connessioni a bullone ordinarie, le parti collegate non sono molto spesse. Il bullone ha una testa, il foro passante non è filettato e il bullone passa attraverso il foro e si accoppia con un dado. Dopo il montaggio, tra il foro e il bullone c'è uno spazio che non deve scomparire durante il funzionamento. La struttura è semplice, facile da montare e smontare, può essere assemblata più volte ed è ampiamente utilizzata.

2) Le connessioni a bullone di precisione non hanno gioco dopo il montaggio e sopportano principalmente carichi laterali. Possono essere utilizzate anche per il posizionamento. Utilizzano un sistema di fori di base con fori alesati per le connessioni a bullone (ad esempio, H7/m6, H7/n6).

(2) Collegamenti a perno a doppio attacco

Il bullone non ha testa ma filettature su entrambe le estremità. Durante l'assemblaggio, un'estremità è avvitata nella parte collegata e l'altra è dotata di un dado. Adatto a situazioni in cui è necessario uno smontaggio frequente e una delle parti collegate è più spessa. Durante lo smontaggio, è necessario rimuovere solo il dado senza svitare il prigioniero dalla parte collegata.

(3) Collegamenti a vite

Adatto a situazioni in cui una delle parti collegate (con un foro filettato sulla parte superiore) non deve essere assemblata e smontata frequentemente, ha una testa di vite su un'estremità, non ha bisogno di un dado e sopporta carichi relativamente piccoli.

(4) Collegamenti a vite di fermo

Dopo il serraggio, l'estremità della vite preme contro la superficie di un altro pezzo o ruota in una tacca corrispondente nel pezzo per fissare la posizione relativa dei pezzi. Può trasmettere piccole forze o coppie assiali.

8. Bloccaggio della filettatura

Se i collegamenti filettati vengono utilizzati in luoghi soggetti a scosse, urti o vibrazioni, le viti potrebbero allentarsi. Queste connessioni devono essere bloccate in luoghi in cui è richiesta la sicurezza personale. Secondo le norme di sicurezza, il bloccaggio deve essere effettuato in luoghi come automobili, ascensori, ferrovie, funivie, ventilatori elettrici, ecc. Le principali misure antiallentamento sono le seguenti.

(1) Bloccaggio a frizione

Il metodo antiallentamento più diffuso. Questo metodo produce una pressione normale tra le coppie filettate che non cambia con le forze esterne, generando una forza di attrito che impedisce la rotazione relativa delle coppie filettate. Questa pressione normale può essere ottenuta mediante compressione assiale o simultanea bidirezionale delle coppie filettate, ma non può impedire completamente l'allentamento. Metodi come le rondelle elastiche, i dadi doppi, i dadi autobloccanti e i dadi con inserto in nylon appartengono tutti al bloccaggio per attrito.

(2) Bloccaggio meccanico

Limita direttamente la rotazione relativa delle coppie filettate mediante un tappo. Il collegamento può essere smontato solo dopo aver rimosso il tappo. I metodi comprendono l'uso di perni spaccati con dadi scanalati, filo di collegamento e rondelle di bloccaggio.

(3) Blocco permanente

Dopo il serraggio, si utilizzano metodi come la pallinatura, la saldatura o l'incollaggio per far sì che la coppia filettata perda le sue caratteristiche di coppia cinematica e diventi una connessione non rimovibile. La caratteristica è che il bullone può essere utilizzato una sola volta e lo smontaggio è molto difficile. Per smontare la coppia filettata è necessario distruggerla.

XII. Taglio del gas

Il taglio a gas si riferisce al taglio termico dei materiali mediante fiamme prodotte dalla combustione di gas infiammabili miscelati con ossigeno, noto anche come taglio a ossigeno o taglio a fiamma. Il taglio a gas è un metodo di taglio termico dei metalli comune in diversi settori industriali. Il taglio manuale a gas è flessibile e conveniente ed è un metodo di processo indispensabile per il taglio di materiali sporadici, lo smontaggio di prodotti di scarto, l'installazione e la rimozione nelle fabbriche.

1. Processo di taglio a gas

Per tagliare i materiali si utilizzano fiamme a gas e ossigeno. La condizione è che il materiale possa infiammarsi e bruciare al di sotto del suo punto di fusione. Gli acciai con un contenuto di carbonio inferiore a 1,6% (frazione di massa) possono soddisfare questa condizione perché la loro temperatura di fusione è di 1500°C, superiore alla temperatura di fusione degli ossidi che è di 1350°C, quindi solo gli ossidi si fondono e vengono espulsi dal filone fuso.

Quando il contenuto di carbonio dell'acciaio aumenta, il suo punto di fusione diminuisce. Gli acciai con un contenuto di carbonio superiore a 1,6% (frazione di massa) non sono adatti al taglio a gas.

2. Torcia da taglio

La funzione della torcia da taglio è quella di miscelare ossigeno e acetilene in proporzione per formare una fiamma di preriscaldamento e di gettare ossigeno puro ad alta pressione sul pezzo da tagliare, facendo bruciare il metallo tagliato nel flusso di ossigeno. Il getto d'ossigeno elimina le scorie fuse dei prodotti della combustione, formando un taglio. La torcia da taglio è lo strumento principale per il taglio a gas dei pezzi.

3. Operazione di taglio

Determinare la distanza tra l'ugello e il pezzo, assicurandosi che il cono di fiamma non tocchi il pezzo. Quando il punto di taglio raggiunge l'incandescenza, aprire la valvola dell'ossigeno per iniziare il taglio.

Velocità di taglioLa distanza degli ugelli, le dimensioni degli ugelli di taglio e di riscaldamento e la pressione dell'ossigeno devono essere selezionate in base allo spessore del materiale.

4. Campo di applicazione

Il taglio a gas viene applicato principalmente nella produzione di container, nella produzione di strutture in acciaio, nella produzione di macchinari, nella costruzione navale, nel trattamento dei rifiuti, nella posa di condotte, ecc.

XIII. Saldatura

La saldatura è un metodo di lavorazione e unione che consente di ottenere un legame atomico tra due pezzi attraverso il riscaldamento, la pressione o entrambi. La saldatura è ampiamente utilizzata e può essere applicata sia ai metalli che ai non metalli.

La tecnologia di saldatura si applica principalmente ai materiali di base metallici. I metodi più comuni includono la saldatura ad arco, Saldatura TIG, CO2 saldatura schermata, saldatura a ossigeno-acetilene, saldatura al laser, saldatura a pressione con elettroerosione e molte altre. È possibile saldare anche materiali non metallici, come le plastiche. Esistono più di 40 saldature di metalli metodi di saldatura, principalmente suddivisi in tre categorie: saldatura per fusione, saldatura a pressione e brasatura.

1. Saldatura per fusione

La saldatura per fusione è un metodo che riscalda l'interfaccia del pezzo da saldare allo stato fuso e completa la saldatura senza applicare pressione. Durante la saldatura per fusione, la fonte di calore riscalda e fonde rapidamente l'interfaccia dei due pezzi da saldare, formando un bagno fuso. Il bagno fuso avanza con la sorgente di calore e, dopo il raffreddamento, forma un cordone di saldatura continuo che collega i due pezzi in un unico pezzo.

Durante il processo di saldatura per fusione, se l'atmosfera entra direttamente in contatto con il bagno fuso ad alta temperatura, l'ossigeno presente nell'atmosfera ossida il metallo e i vari elementi di lega. L'azoto e il vapore acqueo dell'atmosfera che entrano nel bagno fuso formano inoltre pori, inclusioni, cricche e altri difetti nella saldatura durante il successivo processo di raffreddamento, deteriorando la qualità e le prestazioni della saldatura.

La saldatura per fusione è ulteriormente suddivisa in saldatura con elettrodi consumabili e saldatura con elettrodi non consumabili, che utilizzano il calore dell'arco elettrico come fonte di calore.

2. Saldatura a pressione

La saldatura a pressione è un metodo di saldatura che realizza l'unione atomica tra due pezzi allo stato solido in condizioni di pressione, nota anche come saldatura allo stato solido. Un processo di saldatura a pressione comunemente utilizzato è la saldatura di testa a resistenza, in cui la temperatura aumenta a causa dell'elevata resistenza quando la corrente passa attraverso le estremità di collegamento dei due pezzi. Una volta riscaldati allo stato plastico, i due pezzi vengono uniti sotto pressione assiale. La caratteristica della saldatura a pressione è che la pressione viene applicata durante il processo di saldatura senza l'aggiunta di materiale d'apporto.

3. Brasatura

La brasatura è un metodo che utilizza come materiale di riempimento materiali metallici con un punto di fusione inferiore a quello del pezzo. Il pezzo e il materiale di brasatura vengono riscaldati a una temperatura superiore al punto di fusione del materiale di brasatura ma inferiore a quella del pezzo. Il materiale brasante liquido viene utilizzato per bagnare il pezzo, riempire lo spazio dell'interfaccia e ottenere la diffusione atomica reciproca con il pezzo, realizzando così la saldatura.

XIV. Rivincita

1. Principio

La rivettatura è un processo che utilizza la forza assiale per ispessire il gambo del rivetto all'interno del foro del pezzo e formare la testa del rivetto, collegando insieme due o più pezzi.

(1) Rivettatura a freddo

Rivettatura eseguita con rivetti a temperatura ambiente. Se si utilizzano rivetti in acciaio, questi devono essere sottoposti a un trattamento di ricottura prima della rivettatura a freddo per migliorare la plasticità dei rivetti.

(2) Rivettatura a caldo

La rivettatura a caldo non è una saldatura, ma modifica o addirittura fonde le aree di connessione di due metalli aumentandone la temperatura.

(3) Materiali per rivetti

Devono possedere una certa plasticità e tenacità; sono realizzati con acciai uccisi e semi-uccisi con resistenza di 340-520MPa, rame, leghe di rame, alluminio e materie plastiche. Per evitare la ruggine, si devono scegliere, ove possibile, materiali simili al materiale di base.

2. Processo di rivettatura

Processo di rivettatura: Esecuzione dei fori - (Svasatura) - (Sbavatura) - Inserimento del rivetto - Appoggio (barra d'appoggio) - Mantenimento del rivetto - Formatura con rivettatrice (o manuale - Ribattitura - Ispessimento - Formatura a forma di cupola).

3. Giunti rivettati

I giunti rivettati sono una forma di connessione tra parti. La rivettatura è la rivettatura di piastre d'acciaio sovrapposte. La rivettatura a piastra si riferisce all'allineamento dei bordi delle parti e alla loro rivettatura con una o due piastre di copertura.

I rivetti possono essere disposti in file singole o multiple, con file multiple parallele o sfalsate.

- Metodo di rivettatura speciale - Rivettatura a filo. Utilizzato per la rivettatura di lamiere sottili, con molte forme di rivettatura diverse.

- Rivetti cavi. Possono essere utilizzati per rivettare lastre sottili, cartone e pelle.

- Metodo di rivettatura su un solo lato. Si utilizza in luoghi in cui la rivettatura può essere effettuata solo da un lato, utilizzando rivetti cavi con punzoni o rivetti a caldo.

4. Difetti di rivettatura

I difetti riducono la forza di rivettatura e l'adesione dei rivetti. I principali difetti di rivettatura includono fori non allineati, rivetti piegati, fori di rivettatura sovradimensionati, rivetti troppo allentati o troppo stretti e rivetti troppo corti.

XV. Incollaggio (metallo, plastica)

L'incollaggio si riferisce all'unione di due pezzi attraverso uno strato adesivo.

La tecnologia di incollaggio dei metalli è la tecnica di collegamento di interfacce solide metallo-metallo e metallo-non metallo utilizzando agenti di riparazione metallici. La forza di adesione è la somma delle forze di connessione fisica e delle forze di connessione chimica. L'interfaccia di incollaggio può non solo trasferire le sollecitazioni, ma anche sigillare e prevenire la corrosione. La superficie e la struttura complessiva possono essere sottoposte a lavorazioni meccaniche come la tornitura, la foratura e la fresatura.