Tutte le macchine utensili che utilizzano abrasivi e strumenti di rettifica (come mole, nastri abrasivi, mole e abrasivi) come strumenti per tagliare i pezzi appartengono alla categoria delle rettificatrici. Qualsiasi metodo di lavorazione che utilizza mole e altri abrasivi o utensili di rettifica su macchine rettificatrici per tagliare i pezzi, rendendoli conformi a requisiti predeterminati in termini di forma, precisione e qualità della superficie, viene definito rettifica.

I. Caratteristiche e gamma di processi di macinazione

1. Caratteristiche della macinazione

(1) Bordi di taglio irregolari

Ogni grano abrasivo sulla superficie della mola agisce come un utensile da taglio, con forma, dimensioni e distribuzione dei bordi di taglio irregolari e casuali. In genere, il taglio comporta un grande angolo di spoglia negativo e un piccolo angolo di spoglia.

(2) Impegno posteriore ridotto, alta qualità di lavorazione

In genere, l'ingranaggio posteriore durante la rettifica è ridotto e lo strato di metallo rimosso in un singolo colpo è sottile. Il livello di tolleranza dimensionale della lavorazione di rettifica è IT7~IT5, e la rugosità della superficie è Ra0,8~0,2μm. Utilizzando metodi di rettifica ad alta precisione, il valore della rugosità superficiale può raggiungere Ra0,1~0,006μm.

(3) Velocità di macinazione rapida, alta temperatura

La velocità di rettifica generale è di circa 35 m/s e può raggiungere i 60 m/s durante la rettifica ad alta velocità. Attualmente, le velocità di rettifica si sono sviluppate fino a 120 m/s. Tuttavia, durante il processo di rettifica, la mola esercita una forte pressione e attrito sul pezzo, generando una grande quantità di calore di taglio, con una temperatura istantanea nell'area di rettifica che raggiunge circa 1000℃.

Nella pratica produttiva, le misure per ridurre la temperatura di taglio durante la macinatura includono l'aggiunta di una grande quantità di fluido da taglioriducendo l'impegno posteriore, riducendo opportunamente la velocità della mola e aumentando la velocità del pezzo.

(4) Forte adattabilità del processo di macinazione

In termini di materiali del pezzo, la rettifica può lavorare sia materiali morbidi che duri; in termini di superfici del pezzo, è possibile rettificare molte superfici.

(5) Affilatura automatica della mola

Durante il processo di rettifica, i grani abrasivi sulla superficie della mola diventano gradualmente smussati. La resistenza al taglio che agisce sui grani abrasivi aumenta, facendo sì che i grani smussati si rompano e cadano, esponendo i taglienti affilati per continuare a tagliare. Questa è l'auto-affilatura della mola, che mantiene buone prestazioni di taglio.

(6) Grande forza di rettifica radiale

Durante la rettifica, poiché molti grani abrasivi partecipano contemporaneamente alla rettifica e tagliano con un angolo di spoglia negativo, la forza di rettifica radiale è molto grande, generalmente 1,5~3 volte la forza tangenziale. Pertanto, quando si rettificano parti di albero, si utilizzano solitamente supporti centrali per migliorare la rigidità del pezzo e ridurre gli errori di lavorazione causati dalla deformazione. Nella fase finale della lavorazione di rettifica, la rettifica leggera senza avanzamento radiale viene solitamente eseguita per un certo numero di volte.

2. L'ambito di applicazione della rettifica

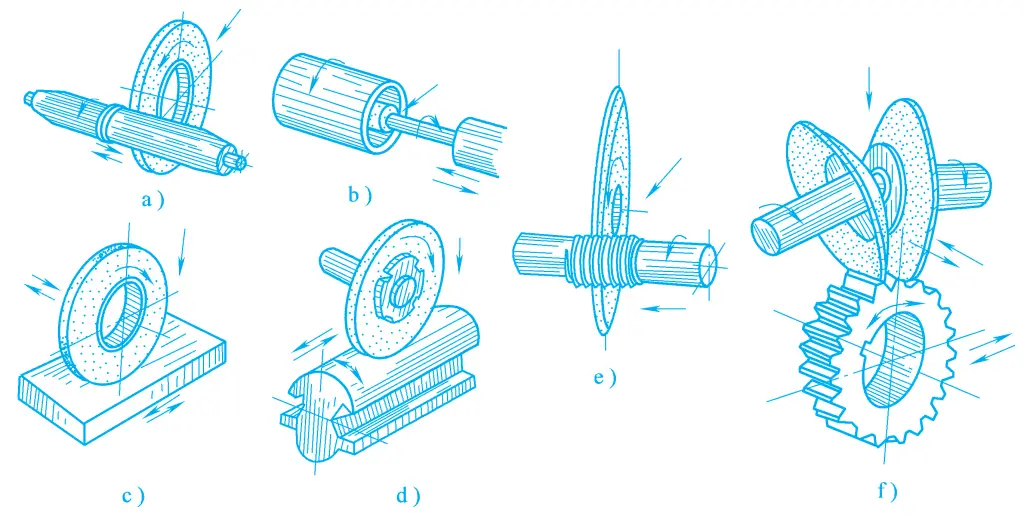

Il campo di applicazione della rettifica è molto ampio e consente di lavorare superfici cilindriche interne ed esterne, superfici coniche interne ed esterne, superfici piane, superfici sagomate e superfici combinate, ecc.

a) Rettifica cilindrica esterna

b) Rettifica interna

c) Rettifica di superficie

d) Rettifica della forma

e) Rettifica della filettatura

f) Rettifica degli ingranaggi

Attualmente, la rettifica viene utilizzata principalmente per la finitura, per i pezzi sottoposti a tempra e per altri materiali speciali ad alta durezza, che possono essere lavorati quasi solo con la rettifica. Inoltre, la rettifica può essere utilizzata anche per lavorazioni grossolane, come la sgrossatura delle superfici dei pezzi, la rimozione della pelle dura su lingotti e fusioni di acciaio, la pulizia delle bave sui pezzi fucinati, la lucidatura delle porte e delle alzate sulle fusioni, e può anche utilizzare mole sottili per tagliare profili di varie durezze.

A causa del numero crescente di pezzi di alta precisione e temprati sulle macchine moderne, la percentuale di rettifica nella produzione di macchine moderne è in aumento. Inoltre, con lo sviluppo della tecnologia di produzione di pezzi grezzi di precisione e l'applicazione di metodi di rettifica ad alta produttività, è diventato possibile completare alcuni pezzi direttamente con la rettifica, il che renderà l'applicazione della rettifica più diffusa.

II. Macchine per la rettifica

Le rettificatrici sono il tipo di macchina utensile più vario e occupano una posizione molto importante nell'industria della produzione di macchinari. Oltre alla lavorazione di materiali temprati e di altri materiali ad alta durezza, la lavorazione di pezzi con un grado di tolleranza superiore a IT7 su una rettificatrice è molto più semplice che su altre macchine utensili e anche molto economica. La possibilità di ottenere facilmente un'elevata precisione nella rettifica è dovuta al fatto che l'utensile di rettifica può tagliare margini di taglio molto sottili durante la finitura.

Inoltre, il mandrino della rettificatrice adotta cuscinetti a pressione dinamica o idrostatici, che hanno un'elevata precisione di rotazione e resistenza alle vibrazioni. Il movimento di avanzamento della rettificatrice utilizza spesso una trasmissione idraulica fluida, combinata con un controllo elettrico per ottenere un funzionamento semiautomatico e automatico. Con l'applicazione di dispositivi di misura automatici sulle rettificatrici, l'affidabilità della qualità del processo di rettifica è notevolmente aumentata.

1. Tipi di macchine rettificatrici

Esistono molti tipi di rettificatrici, tra cui le principali sono le seguenti:

(1) Macchine per la rettifica cilindrica esterna

Le rettificatrici cilindriche esterne comprendono rettificatrici cilindriche esterne universali, rettificatrici cilindriche esterne ordinarie, rettificatrici cilindriche esterne senza centri, ecc.

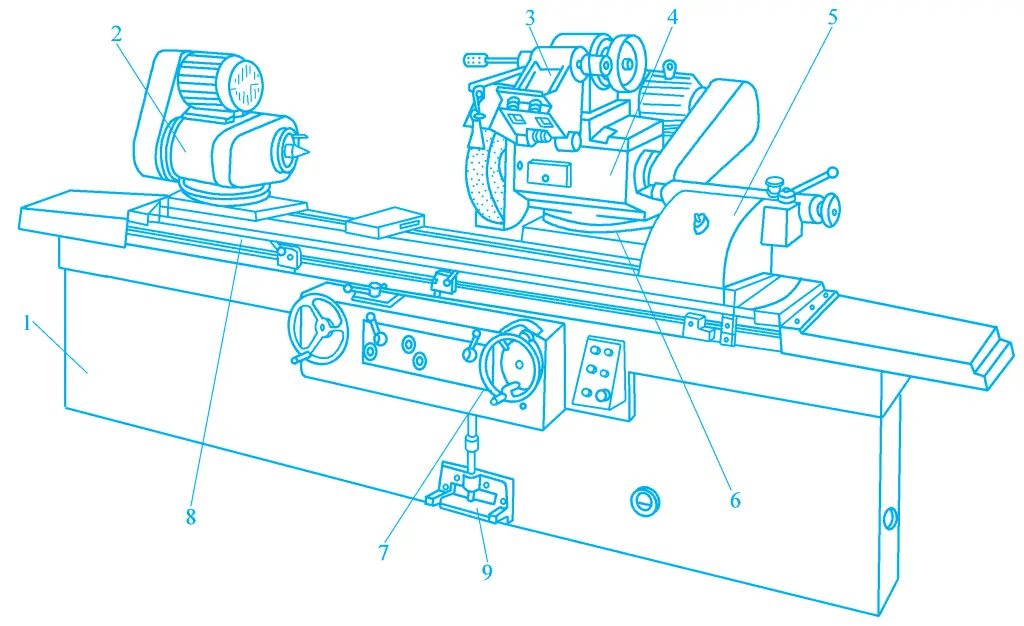

La rettificatrice cilindrica esterna universale di tipo M1432A è una rettificatrice cilindrica esterna universale di livello di precisione ordinario che ha subito un importante miglioramento. È utilizzata principalmente per la rettifica di fori esterni cilindrici e interni di parti cilindriche o coniche con gradi di tolleranza da IT6 a IT7, con un diametro esterno massimo di rettifica di 320 mm e un diametro interno massimo di rettifica di 100 mm; può anche rettificare le spalle, le facce finali e gli angoli arrotondati di alberi a gradini.

I valori di rugosità superficiale sono compresi tra Ra1,25 e 0,08μm. Questa macchina ha un'ampia gamma di processi, ma una bassa produttività, adatta per la produzione di pezzi singoli e piccoli lotti o per l'uso in officine utensili e officine di riparazione di macchine. La Figura 2 mostra la rettificatrice cilindrica esterna universale di tipo M1432A, composta dalle seguenti parti principali.

1 letto

2-Capo di bestiame

3 - Dispositivo di rettifica interno

Testa a 4 ruote

5-Spalle

Sella a 6 slitte

7-Ruota a mano

Tavolo da lavoro 8

Pedaliera a 9 piedi

1) Letto

Il basamento è il componente di base di supporto della rettificatrice, dotato di componenti quali la testata, il telaio della mola, la contropunta e il piano di lavoro. All'interno del basamento sono presenti cilindri idraulici e altri componenti idraulici che azionano il movimento del piano di lavoro e della sella trasversale.

2) Testata

La fantina viene utilizzata per bloccare il pezzo e guidarne la rotazione. Quando il corpo della fantina ruota ad angolo, è possibile rettificare una breve superficie conica; quando la fantina ruota di 90° in senso antiorario sul piano orizzontale, è possibile rettificare una piccola superficie piana.

3) Attacco per smerigliatura interna

L'accessorio per la rettifica interna viene utilizzato per sostenere il mandrino della mola per la rettifica di fori interni, azionato da un motore separato per la mola interna.

4) Telaio della mola

Il telaio della mola viene utilizzato per sostenere e trasmettere la rotazione ad alta velocità del mandrino della mola. Il telaio della mola è montato sulla sella e, durante la rettifica di un cono corto, la posizione del telaio della mola può essere regolata entro ±30° a un certo angolo.

5) Contropunta

La funzione della contropunta è quella di sostenere il pezzo in lavorazione insieme alla punta (punta posteriore) montata sul manicotto della contropunta e alla punta anteriore sul mandrino della testa, per ottenere un posizionamento preciso del pezzo.

La contropunta utilizza la forza della molla per premere con forza contro il pezzo da lavorare, per compensare automaticamente l'allungamento del pezzo dovuto all'espansione termica durante il processo di rettifica, evitando la deformazione a flessione del pezzo e l'usura eccessiva del foro della punta. La retrazione del manicotto della contropunta può essere manuale o idraulica.

6) Meccanismo della sella e dell'alimentazione trasversale

Ruotando il volantino di avanzamento trasversale, il meccanismo di avanzamento trasversale fa muovere lateralmente la sella e il telaio della mola. Il dispositivo idraulico può essere utilizzato anche per far avanzare e arretrare rapidamente il telaio della mola o per l'avanzamento automatico periodico del taglio.

7) Tavolo da lavoro

Il piano di lavoro è costituito da due strati, il piano di lavoro superiore può ruotare di un angolo molto piccolo rispetto al piano di lavoro inferiore nel piano orizzontale, per rettificare lunghe superfici coniche con una conicità ridotta. La fantina e la contropunta sono montate sulla superficie del piano di lavoro superiore e si muovono longitudinalmente avanti e indietro lungo le guide del piano insieme al piano di lavoro.

(2) Rettificatrice interna

(3) Macchina per la rettifica di superfici

In base ai diversi metodi di rettifica, le rettificatrici interne possono essere suddivise in rettificatrici interne ordinarie, rettificatrici interne planetarie, rettificatrici interne senza centri, ecc.

In base alle diverse forme della superficie di lavoro della mola e del piano di lavoro, le normali macchine per la rettifica di superfici possono essere suddivise in rettificatrici a tavola rettangolare a mandrino orizzontale, rettificatrici a tavola rettangolare a mandrino verticale, rettificatrici a tavola rotante a mandrino orizzontale, rettificatrici a tavola rotante a mandrino verticale, ecc.

(4) Smerigliatrice per utensili

Comprende smerigliatrici per curve di utensili, smerigliatrici per scanalature di punte di trapano, ecc.

(5) Macchina per l'affilatura di lame e frese

Comprende smerigliatrici universali per utensili, smerigliatrici per brocce, smerigliatrici per piani di lavoro, ecc.

(6) Rettificatrice specializzata

Comprende smerigliatrici per alberi scanalati, smerigliatrici per alberi a gomito, smerigliatrici per ingranaggi, smerigliatrici per filetti, ecc.

(7) Altre rettificatrici

Comprende levigatrici, lappatrici, smerigliatrici a nastro, macchine utensili di ultraprecisione, macchine per ruote, ecc.

2. Movimento e trasmissione delle macchine rettificatrici

In generale, la lavorazione di rettifica utilizza la rotazione ad alta velocità della mola come movimento principale, mentre il movimento di avanzamento dipende dalla forma della superficie del pezzo da lavorare e dal metodo di rettifica utilizzato. Il movimento di avanzamento può essere completato dal pezzo in lavorazione, dalla mola o da entrambi.

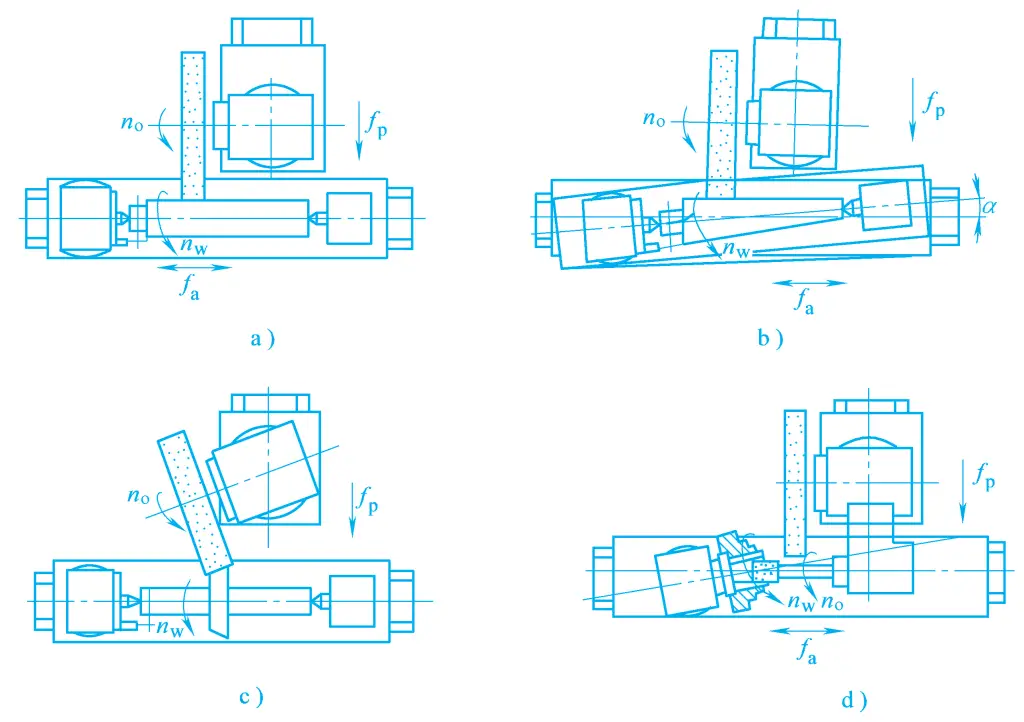

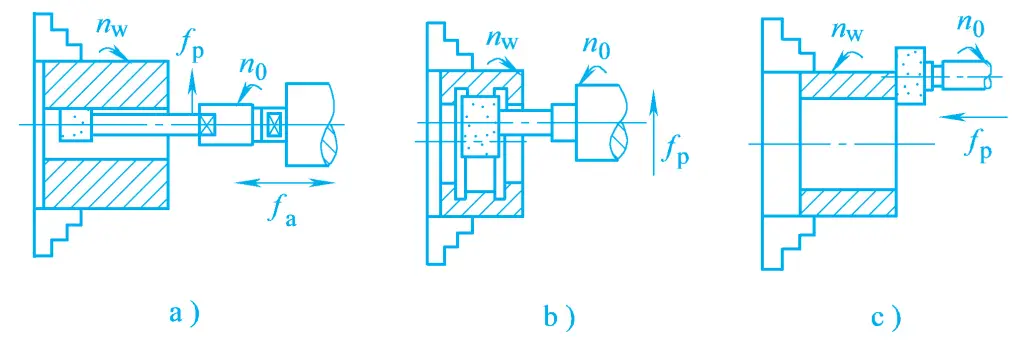

La Figura 3 mostra alcuni tipici metodi di lavorazione della rettifica utilizzati sulle smerigliatrici cilindriche universali, dove le Figure 3a, 3b e 3d utilizzano il metodo di rettifica longitudinale per rettificare superfici cilindriche esterne e superfici coniche interne/esterne. A questo punto, la macchina necessita di tre movimenti di formazione della superficie: il movimento di rotazione della mola n o , il moto di avanzamento longitudinale del pezzo f a e il movimento di avanzamento circonferenziale del pezzo n w .

a) Rettifica longitudinale di superfici cilindriche esterne

b) Utilizzo della rettifica longitudinale per rettificare lunghe superfici coniche ruotando il piano di lavoro.

c) Rettifica di superfici coniche corte con il metodo dell'alimentazione ruotando il telaio della mola

d) Utilizzo della rettifica longitudinale per affilare le superfici coniche interne ruotando la fantina.

La Figura 3c mostra la rettifica di superfici coniche corte con il metodo di alimentazione, in cui sono presenti solo la rotazione della mola e il movimento di avanzamento circonferenziale del pezzo. Per le lavorazioni che soddisfano determinati requisiti dimensionali, è necessario anche un movimento di avanzamento laterale della mola f p (per la rettifica longitudinale alternata, si tratta di un'alimentazione periodica intermittente; per la rettifica in entrata, di un'alimentazione continua). Inoltre, la macchina utensile è dotata di due movimenti ausiliari, l'avanzamento e l'arretramento laterale rapido della mola e l'arretramento del manicotto della contropunta, per facilitare il carico e lo scarico del pezzo.

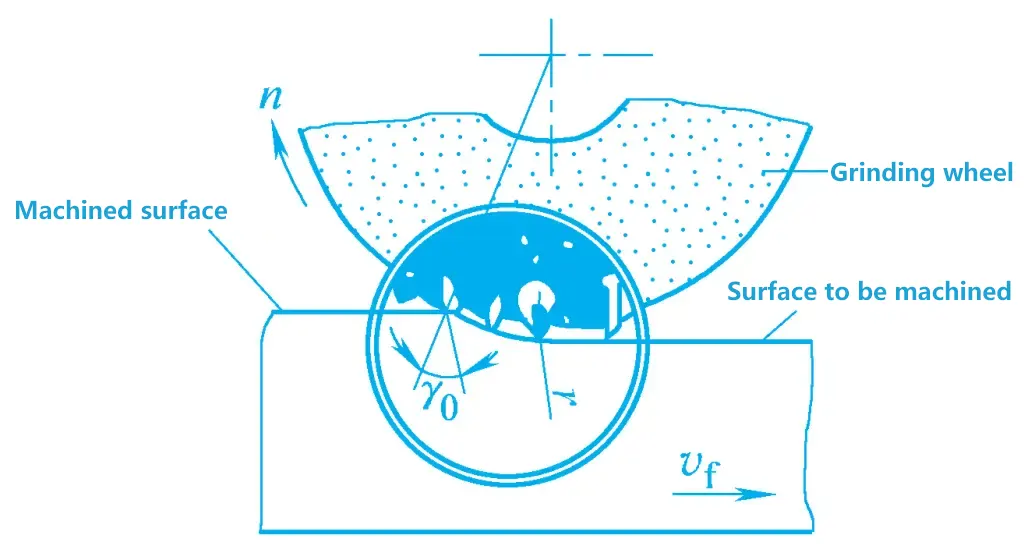

III. Mola

L'utensile più comunemente utilizzato nella lavorazione di rettifica è la mola, che è un utensile speciale. Ogni grano abrasivo su di essa equivale a un utensile da taglio e la distribuzione dei grani abrasivi sulla mola è mostrata nella Figura 4.

Durante la rettifica, i grani abrasivi sporgenti con bordi taglienti tagliano i trucioli fini dalla superficie del pezzo; i grani abrasivi smussati o meno sporgenti possono solo graffiare i solchi fini sulla superficie del pezzo; i grani abrasivi più incassati producono attrito radente con la superficie del pezzo; gli ultimi due tipi di grani abrasivi producono polvere durante la rettifica. Pertanto, la lavorazione di rettifica è diversa dalla lavorazione di taglio generale, in quanto non ha solo un'azione di taglio, ma anche un effetto di incisione e lucidatura.

1. Caratteristiche e selezione delle mole

La mola è un utensile di rettifica realizzato legando gli abrasivi con vari tipi di leganti, quindi pressando, essiccando, cuocendo e ravvivando. Pertanto, i tre elementi che costituiscono la struttura della mola sono gli abrasivi, i leganti e la maglia dei vuoti, e le sue prestazioni sono determinate principalmente da cinque fattori: abrasivi, granularità, leganti, durezza e struttura.

(1) Abrasivi

Gli abrasivi utilizzati principalmente nelle mole ordinarie sono il corindone e il carburo di silicio. In base alla loro purezza e agli elementi aggiunti, ogni tipo può essere suddiviso in diverse varietà. La Tabella 1 elenca i nomi, i codici, le proprietà principali e le applicazioni degli abrasivi comunemente utilizzati.

Tabella 1 Prestazioni e campo di applicazione degli abrasivi comunemente utilizzati

| Nome del materiale | Codice | Componenti principali | Colore | Proprietà meccaniche | Stabilità termica | Gamma di macinazione applicabile | |

| Tipo di corindone | Corindone marrone | A | Al2O3>95% TiO2=2%~3% | Marrone | Buona resistenza Elevata durezza | 2100℃ Fusione | Acciaio al carbonio, acciaio legato, Ghisa |

| Corindone bianco | WA | Al2O3>99% | Bianco | Acciaio bonificato, acciaio ad alta velocità | |||

| Carburazione A base di silicio | Carburo di silicio nero | C | SiC>95% | Nero | >1500℃ Ossidazione | Ghisa, ottone, non metallo I materiali | |

| Carburo di silicio verde | GC | SiC>99% | Verde | Lega dura, ecc. | |||

| Elevata durezza Abrasivo Categoria | Nitruro di boro | CBN | Nitruro di boro cubico | Nero | Elevata durezza Alta resistenza | <1300℃ Stabile | Lega dura, alta Acciaio rapido |

| Diamante sintetico | SD | Cristallo di carbonio | Bianco latte | >700℃ Grafitizzazione | Lega dura, pietra preziosa | ||

(2) Granularità

La granularità si riferisce al parametro che indica la dimensione dei grani abrasivi nella mola. Esistono due metodi per determinare la granulosità: per i grani abrasivi più grandi, distinti mediante setacciatura meccanica, la granulosità è rappresentata dal numero di fori per pollice di lunghezza del setaccio, con numeri di grana da F4 a F220, più grande è il numero di grana, minore è la dimensione dei grani abrasivi; per i grani abrasivi fini (noti anche come micropolvere), determinati mediante granulometria, i numeri di grana vanno da F230 a F1200, più piccolo è il numero di grana, più fini sono le particelle della micropolvere.

Il principio di selezione della granulometria dei grani abrasivi è il seguente:

- Per la sgrossatura, si dovrebbe scegliere una mola con grani abrasivi più grossi per migliorare la produttività.

- Per la rettifica fine, è necessario scegliere una mola con grani abrasivi più fini per ottenere un valore di rugosità superficiale inferiore.

- Quando la velocità della mola è elevata o l'area di contatto tra la mola e il pezzo è grande, è opportuno scegliere una mola con grani abrasivi più grossi per ridurre il numero di grani abrasivi che partecipano contemporaneamente al taglio, per evitare un riscaldamento eccessivo e la formazione di bruciature superficiali sul pezzo.

- Per la macinazione di materiali morbidi e duri metalliPer la rettifica di metalli duri e fragili, è opportuno scegliere una mola con grani abrasivi più grossi per evitare che la mola si intasi prematuramente; per la rettifica di metalli duri e fragili, è opportuno scegliere una mola con grani abrasivi più fini per aumentare il numero di grani abrasivi che partecipano contemporaneamente alla rettifica e migliorare la produttività. I numeri di grana, le dimensioni e gli intervalli di applicazione comunemente utilizzati sono riportati nella Tabella 2.

Tabella 2 Grane abrasive comunemente utilizzate, dimensioni e campi di applicazione

| Categoria | Numero di grana | Dimensione delle particelle/μm | Campo di applicazione |

| Grani abrasivi | F12~F36 | 2000~1180 600 ~ 355 | Rettifica grossolana Sbavatura |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Macinazione grossolana Semifinitura, finitura | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Semifinitura, finitura, levigatura | |

| Micro polvere | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Levigatura, lucidatura |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Lucidatura Superfinitura | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Lucidatura, superfinitura, finitura a specchio |

(3) Obbligazione

La mola viene realizzata legando i grani abrasivi con un legante, che conferisce alla mola una certa forza, durezza, porosità e resistenza alla corrosione e all'umidità. I nomi, i codici, le proprietà e gli intervalli di applicazione dei leganti comunemente utilizzati sono riportati nella Tabella 3.

Tabella 3 Nomi, codici, proprietà e campi di applicazione dei leganti comunemente utilizzati

| Raccoglitore | Codice | Proprietà | Campo di applicazione |

| Ceramica | V | Resistente al calore, resistente alla corrosione, elevata porosità, facile mantenimento della forma, scarsa elasticità | Il più comunemente usato, adatto a tutti i tipi di lavorazione di macinazione |

| Resina | B | Resistenza maggiore rispetto ai leganti ceramici, buona elasticità, scarsa resistenza al calore | Adatto per la rettifica ad alta velocità, il taglio, la scanalatura, ecc. |

| Gomma | R | Resistenza maggiore rispetto ai leganti resinosi, maggiore elasticità, porosità Piccolo, scarsa resistenza al calore | Adatto per il taglio, l'incisione e la scanalatura |

| Metallo | M | Massima resistenza, buona conducibilità elettrica, minore usura, scarsa autoaffilatura | Adatto per mole diamantate |

(4) Durezza

La durezza di una mola si riferisce alla difficoltà di distacco dei grani abrasivi dalla sua superficie sotto l'azione di forze esterne, ovvero al grado di adesione tra grani abrasivi e leganti. Una mola dura significa che i grani abrasivi si staccano difficilmente, mentre una mola morbida significa che si staccano facilmente.

Pertanto, la durezza di una mola è determinata principalmente dalla forza adesiva del legante e non è correlata alla durezza dei grani abrasivi. In generale, quando la struttura della mola è allentata, il contenuto di legante è basso e la durezza della mola è bassa, ad esempio la durezza di una mola con legante resinoso è inferiore a quella di una mola con legante ceramico. I gradi e i codici di durezza delle mole sono riportati nella Tabella 4.

Il principio di selezione della durezza della mola è il seguente: quanto più duro è il materiale del pezzo, tanto più morbida dovrebbe essere la mola. Questo perché i materiali duri consumano facilmente i grani abrasivi e richiedono una mola più morbida per consentire ai grani abrasivi opacizzati di cadere in tempo; più morbido è il materiale del pezzo, più dura deve essere la mola, per rallentare la caduta dei grani abrasivi e migliorare la loro azione di rettifica.

Tuttavia, quando si smerigliano materiali morbidi come metalli non ferrosi, gomma, resina, ecc. si dovrebbe utilizzare una mola più morbida per consentire ai grani abrasivi intasati di cadere più facilmente, esponendo nuovi grani abrasivi affilati.

Tabella 4 Gradi di durezza e codici delle mole

| Grado di durezza | Molto morbido | Morbido | Medio | Duro | Molto difficile | Estremamente difficile |

| Codice | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Inoltre, durante il processo di rettifica, quando l'area di contatto tra la mola e il pezzo è maggiore, è più probabile che i grani abrasivi si usurino e si dovrebbe scegliere una mola più morbida. Per i pezzi a pareti sottili e per quelli con scarsa conducibilità termica, è opportuno scegliere una mola più morbida.

Rispetto alla semi-finitura e alla sgrossatura, è necessaria una mola più morbida; ma per la rettifica di precisione e la rettifica di forma, è necessaria una mola più dura per mantenere più a lungo il profilo della mola. Nella lavorazione meccanica, i gradi di durezza delle mole comunemente utilizzati vanno generalmente da H a N (mediamente duri).

(5) Struttura

La struttura di una mola è legata al rapporto di volume tra grani abrasivi, leganti e pori. È un parametro che indica il grado di compattezza e allentamento della struttura. La struttura di una mola è indicata dalla dimensione del numero di struttura e la percentuale di volume dei grani abrasivi nell'utensile di rettifica (cioè il tasso di grani) è chiamata numero di struttura. I numeri di struttura e i campi di applicazione delle mole sono riportati nella Tabella 5.

Tabella 5 Numero di organizzazione della mola

| Numero dell'organizzazione | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Tasso di abrasività (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Livello di densità | Denso | Medio | Sciolto | Pori grandi | |||||||||||

| Campo di applicazione | Carico pesante, formatura, rettifica di precisione, lavorazione di materiali duri e fragili | Rettifica esterna, interna, senza centri e rettifica di utensili, rettifica di pezzi temprati e di taglienti, ecc. | Rettifica grossolana e rettifica di pezzi con elevata tenacità e bassa durezza, adatta per la rettifica di pezzi sottili e slanciati, o quando la mola ha un'ampia superficie di contatto con il pezzo e per la rettifica di superfici, ecc. | Non metalli come metalli colorati, plastiche, gomma e leghe termosensibili | |||||||||||

2. Forma e codice della mola

Per soddisfare le esigenze di rettifica di pezzi di varie forme su diversi tipi di rettificatrici, le mole sono disponibili in molte forme e dimensioni. La Tabella 6 mostra le forme, i codici, le dimensioni e le applicazioni principali delle mole più comuni.

Tabella 6 Forme, codici, dimensioni e applicazioni principali delle mole più comuni (unità: mm)

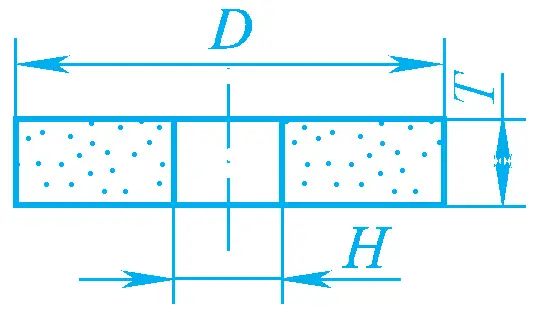

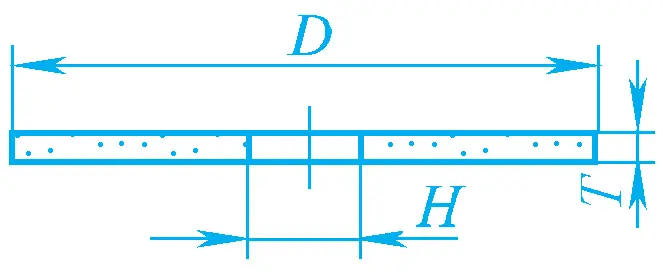

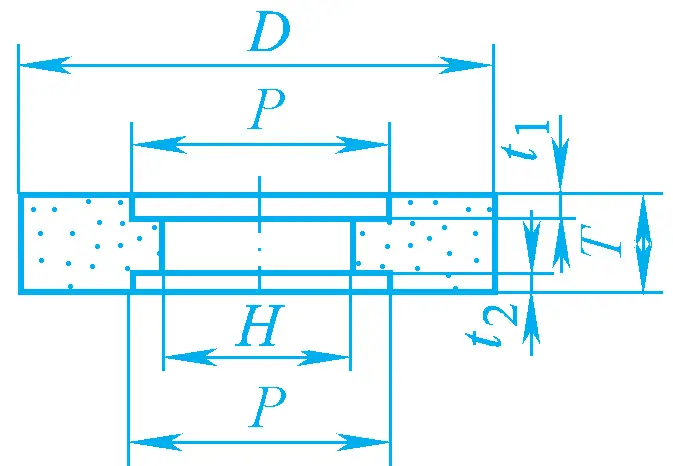

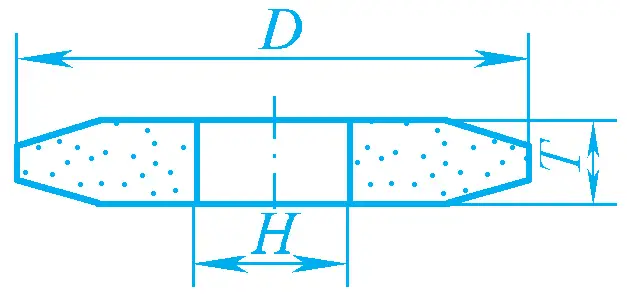

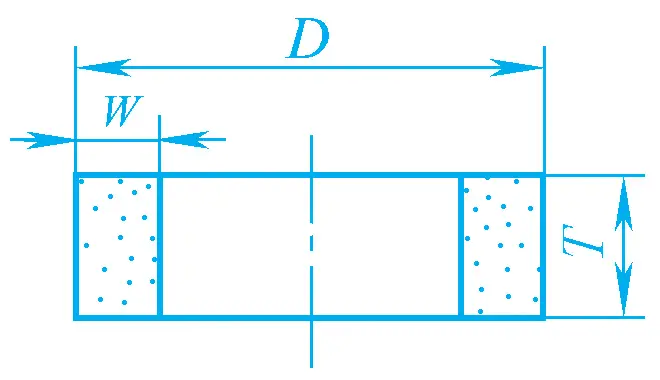

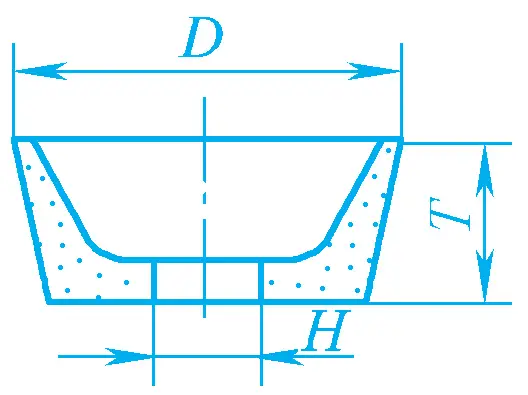

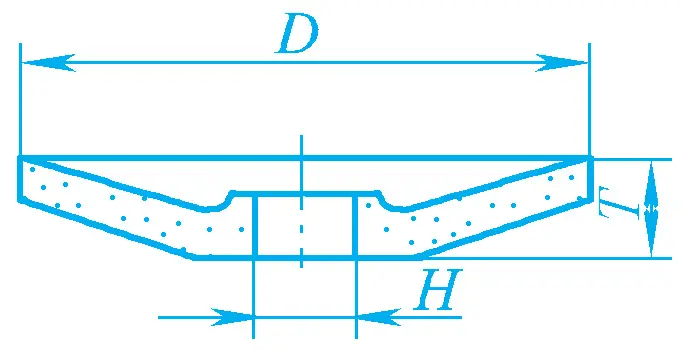

| Tipo di mola | Forma trasversale | Modello | Dimensioni principali | Applicazioni principali | ||

| D | T | H | ||||

| Mola diritta |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Rettifica di diametri esterni, fori interni, rettifica senza centri, rettifica di superfici e affilatura di utensili |

| Mola da taglio diritta |  | 41 | 50~400 | 6~127 | 0.2~5 | Taglio e scanalatura |

| Mola concava bilaterale n. 1 |  | 7 | 200~900 | 75~ 305 | 50~400 | Rettifica di diametri esterni, mole e ruote guida per la rettifica senza centri e affilatura del dorso degli utensili di tornitura |

| Mola per bordi a doppio smusso |  | 4 | 125~500 | 20~ 305 | 8~32 | Rettifica di ingranaggi e filetti |

| Mola cilindrica |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Rettifica di superfici piane |

| Mola a tazza |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Rettifica di superfici piane Affilatura del dorso degli utensili da taglio |

| Mola a disco |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Rettifica della parte anteriore degli utensili da taglio |

Le marcature sono stampate sulla faccia terminale della mola, nell'ordine: codice forma, dimensione, abrasivo, numero di grana, durezza, numero di struttura, legante, velocità lineare massima di funzionamento.

Ad esempio, una mola parallela con diametro esterno di 300 mm, spessore di 50 mm, diametro del foro di 75 mm, corindone marrone, grana 60, durezza L, numero di struttura 5, legante ceramico e una velocità lineare massima di funzionamento di 35 m/s, sarà contrassegnata come segue:

Mola 1-300×50×75-A/F60-L-5 V-35m/s

3. Ispezione, installazione, equilibratura e ravvivatura delle mole.

(1) Ispezione delle mole

Prima di installare una mola, è necessario eseguire un'ispezione esterna, seguita da un picchiettamento per ascoltare eventuali suoni che indicano la presenza di cricche, per evitare che la mola scoppi ad alta velocità.

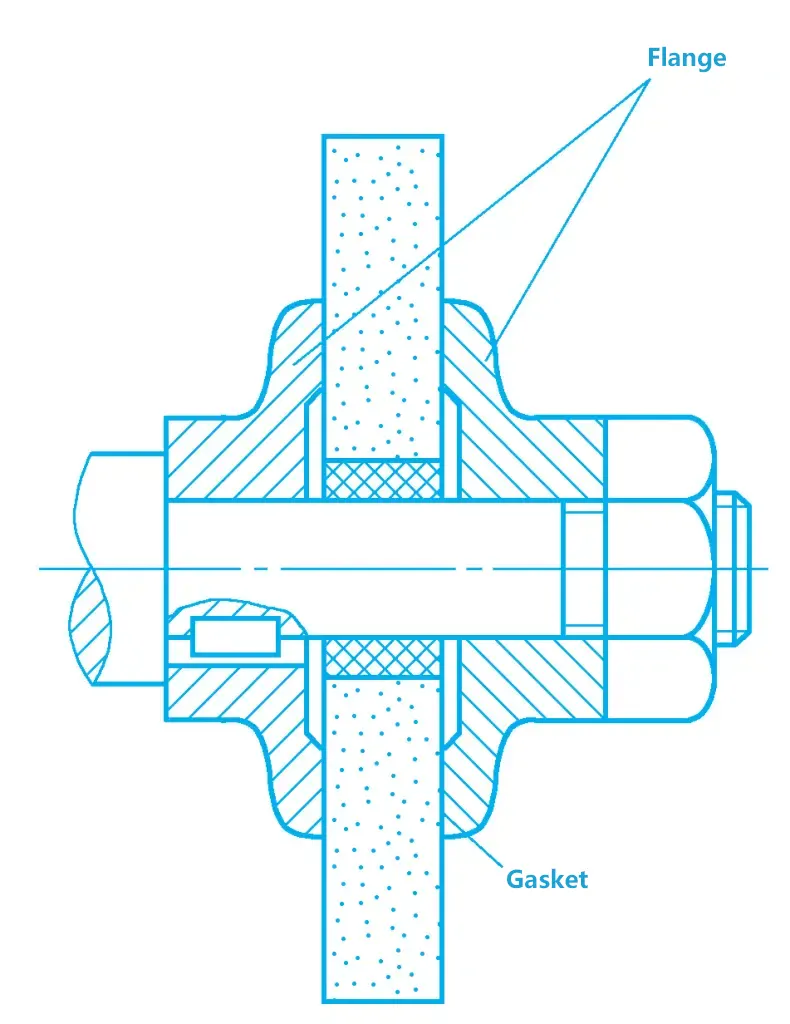

(2) Installazione delle mole

A causa delle diverse forme e dimensioni, esistono diversi metodi di installazione delle mole. Quando una mola viene montata direttamente sul mandrino, il gioco tra il foro interno della mola e l'albero deve essere adeguato, generalmente compreso tra 0,1 e 0,8 mm.

La mola viene fissata con una piastra flangiata e dadi, con una guarnizione in pelle o in gomma resistente all'olio, di spessore 0,3~3 mm, posizionata tra la mola e la piastra flangiata, come illustrato nella Figura 5. Le mole parallele con foro grande possono essere prima montate con una piastra flangiata a gradini e poi installate sul mandrino della rettificatrice.

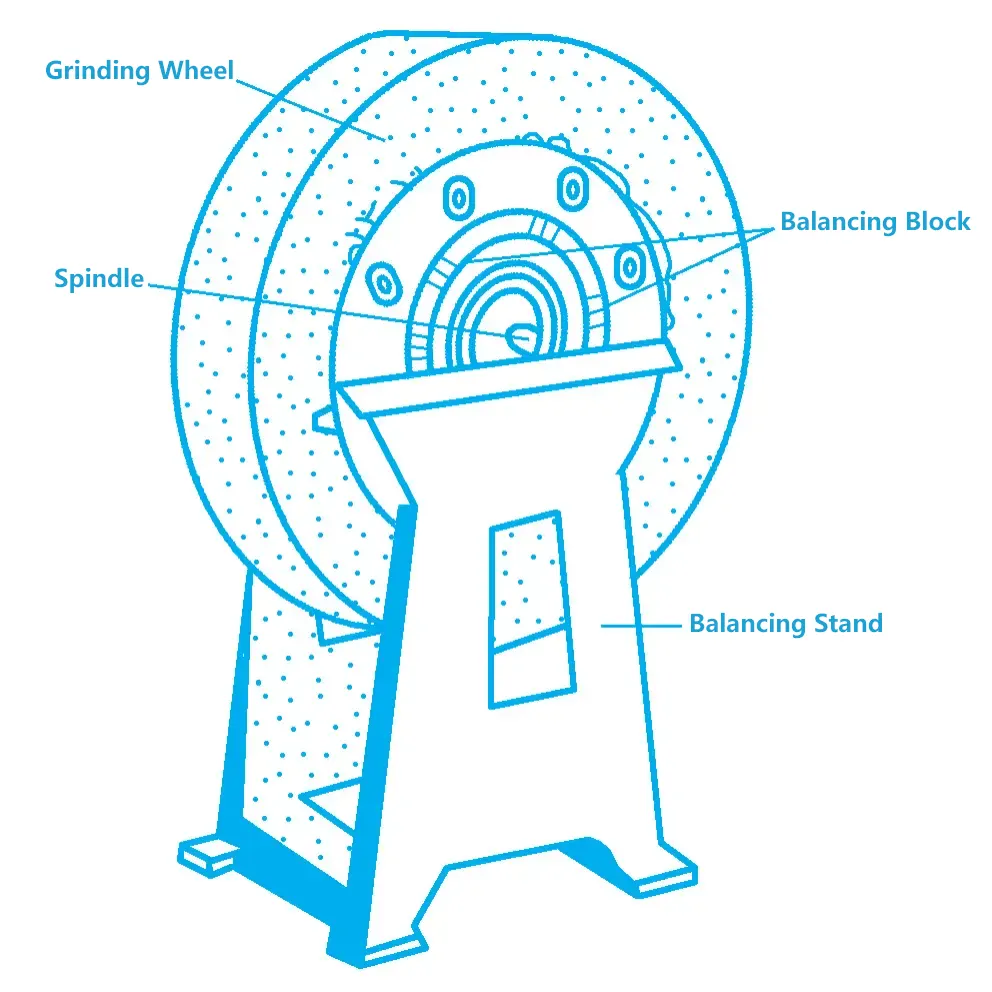

(3) Bilanciamento delle mole

Per garantire un funzionamento regolare e vibrazioni minime della mola, in genere le mole con diametro pari o superiore a 125 mm richiedono una regolazione statica del bilanciamento. Il metodo specifico è: montare la mola sul mandrino, quindi posizionarla sulla guida del telaio di bilanciamento. Se è sbilanciata, la parte più pesante ruoterà sempre verso il basso. A questo punto, i blocchi di bilanciamento nella scanalatura anulare sulla faccia finale della flangia possono essere spostati e regolati ripetutamente fino a quando la mola può rimanere ferma in qualsiasi posizione sulla guida, come illustrato nella Figura 6.

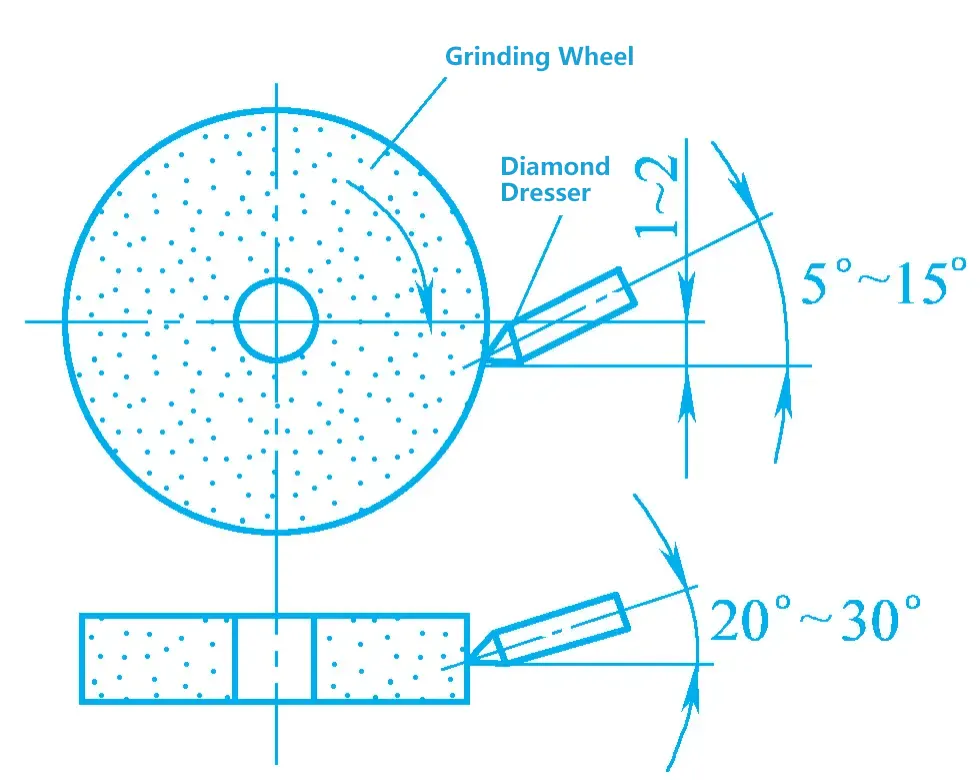

(4) Ravvivatura delle mole

Dopo un certo periodo di utilizzo, i grani abrasivi di una mola si opacizzano, i pori superficiali della mola si intasano e la forma geometrica della mola diventa imprecisa, con conseguente calo della qualità e della produttività della rettifica. A questo punto, la mola deve essere sottoposta a ravvivatura. Durante la ravvivatura, il diamantatore deve essere inclinato di 5°~15° rispetto al piano orizzontale e di 20°~30° rispetto al piano verticale, con la punta del diamantatore 1~2 mm al di sotto del centro della mola, come illustrato nella Figura 7.

IV. Metodi di macinazione

1. Rettifica cilindrica esterna

La rettifica cilindrica esterna utilizza la superficie circonferenziale esterna della mola per rettificare la superficie rotante esterna del pezzo. Può lavorare superfici cilindriche, facce finali (parti a gradino), nonché superfici sferiche e superfici esterne di forma speciale. La rettifica cilindrica esterna viene generalmente eseguita su macchine per la rettifica cilindrica esterna o su macchine per la rettifica senza centri, ma può anche essere eseguita con una rettificatrice a nastro.

(1) Rettifica del diametro esterno su una macchina per la rettifica cilindrica esterna

1) Serraggio del pezzo

Su una macchina per rettifica cilindrica esterna, il pezzo in lavorazione può essere generalmente bloccato con i seguenti metodi.

① Serraggio del pezzo con due centri. Il pezzo in lavorazione è supportato dai centri anteriore e posteriore e viene ruotato dal cane agganciato alla piastra, ottenendo un movimento di avanzamento circonferenziale. Questo metodo di serraggio consente di migliorare la precisione di rotazione e la rigidità del mandrino del pezzo, noto come metodo di lavoro a "centro morto". Le sue caratteristiche sono la comodità di serraggio, l'elevata precisione di posizionamento e la facilità di ottenere una maggiore rotondità e coassialità della superficie lavorata.

② Serraggio del pezzo con un mandrino autocentrante a tre griffe o un mandrino indipendente a quattro griffe. Su una rettificatrice cilindrica esterna, per il serraggio di pezzi cilindrici si può utilizzare un mandrino autocentrante a tre griffe; anche altri dispositivi di centraggio automatico sono adatti al serraggio di pezzi cilindrici. Un mandrino indipendente a quattro griffe è generalmente utilizzato per bloccare pezzi irregolari.

③ Bloccaggio del pezzo con un mandrino. Quando si rettificano pezzi a manicotto, il foro interno può essere utilizzato come riferimento di posizionamento per il bloccaggio sul mandrino.

④ Utilizzare un mandrino e un centro per bloccare il pezzo. Se il pezzo da lavorare è lungo, un'estremità può essere forata con un foro centrale, mentre l'altra estremità non può essere bloccata con un mandrino e l'altra estremità con un centro.

2)Metodi di rettifica cilindrica

I metodi comuni di rettifica cilindrica comprendono la rettifica longitudinale, la rettifica trasversale, la rettifica a segmenti e la rettifica profonda.

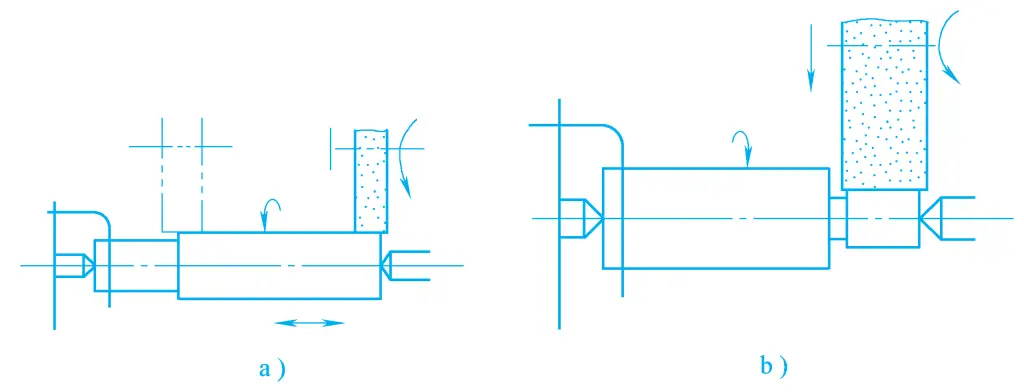

① Metodo di rettifica longitudinale

Come mostrato nella Figura 8a, durante la rettifica, il pezzo in lavorazione esegue un movimento di avanzamento circonferenziale e, allo stesso tempo, si muove longitudinalmente con la tavola di lavoro. Dopo ogni corsa longitudinale o corsa reciproca, la mola si alimenta trasversalmente una volta e la quantità rimanente viene rettificata dopo più alimentazioni. L'efficienza della rettifica longitudinale è bassa, ma consente di ottenere una maggiore precisione e valori di rugosità superficiale inferiori.

a) Metodo di rettifica longitudinale

b) Metodo di rettifica trasversale

② Metodo di rettifica trasversale

Conosciuto anche come metodo di rettifica a tuffo, come mostrato nella Figura 8b. Durante la rettifica, la mola esegue un movimento di avanzamento trasversale continuo o intermittente e il pezzo in lavorazione esegue un movimento di avanzamento circonferenziale. La larghezza della mola è maggiore della lunghezza della superficie del pezzo da rettificare, la mola avanza lentamente in senso trasversale fino a raggiungere la dimensione desiderata. L'efficienza della rettifica trasversale è elevata, ma la forza di rettifica è grande, la temperatura di rettifica è elevata e occorre prevedere una quantità sufficiente di liquido da taglio per il raffreddamento.

③ Metodo di rettifica segmentale

Conosciuto anche come metodo di rettifica globale, è una combinazione di rettifica longitudinale e rettifica trasversale, ovvero utilizza prima il metodo di rettifica trasversale per rettificare grossolanamente il pezzo in segmenti, lasciando un margine di rettifica fine per ogni segmento, con una certa quantità di sovrapposizione tra segmenti adiacenti, e infine utilizza il metodo di rettifica longitudinale per la rettifica fine. Il metodo di rettifica a segmenti combina l'elevata efficienza della rettifica trasversale e la buona qualità della rettifica longitudinale.

④ Metodo di rettifica profonda

La sua caratteristica è che tutta la quantità rimanente viene rettificata in un unico avanzamento longitudinale. Durante la rettifica, la mola viene sottoposta a una lavorazione per ottenere un'estremità conica o a gradini (vedere Figura 9), e sia la velocità di avanzamento circonferenziale del pezzo che quella longitudinale sono molto lente. Questo metodo ha una maggiore produttività, ma la ravvivatura della mola è complessa e la struttura del pezzo deve garantire che la mola abbia una lunghezza sufficiente per entrare e uscire.

a) Molatura con mola conica

b) Rettifica con mola a gradini

(2) Rettifica del diametro esterno su una smerigliatrice cilindrica senza centro

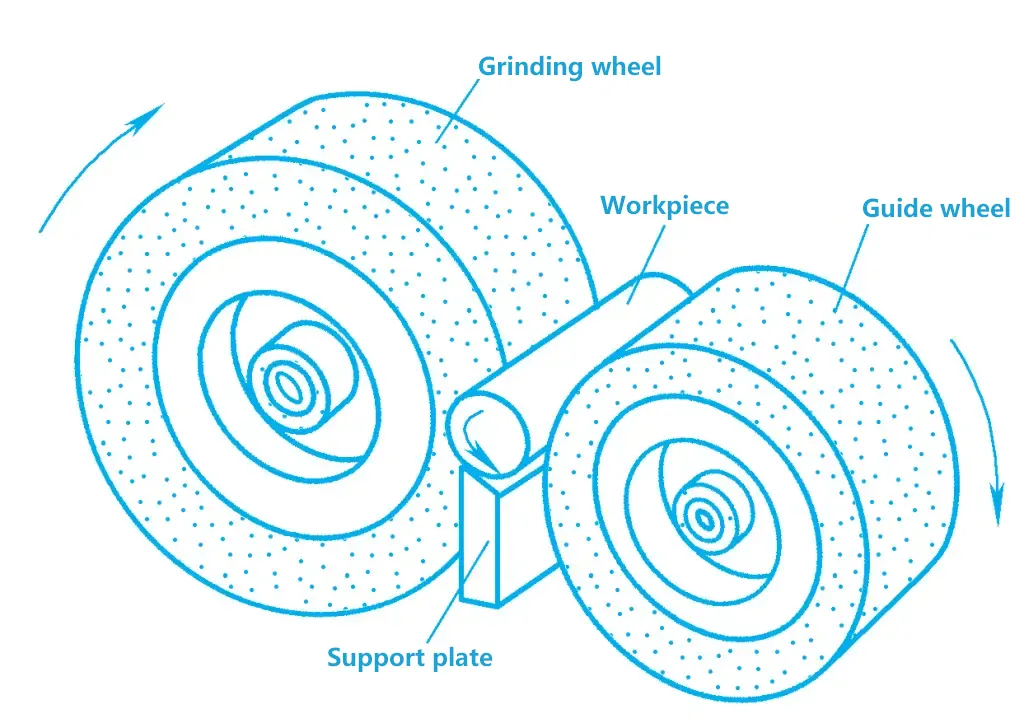

Come mostrato nella Figura 10, il pezzo da lavorare viene posizionato sulla piastra di supporto tra la mola e la ruota guida, con la superficie da lavorare come riferimento di posizionamento, senza bisogno di fori centrali di posizionamento. Il pezzo viene spinto verso la mola dalla mola di guida (che non ha capacità di taglio e ha un fattore di attrito maggiore rispetto alla mola in resina o gomma) e l'attrito tra la mola di guida e il pezzo provoca la rotazione del pezzo. Modificando la velocità della ruota di guida si può regolare la velocità di avanzamento circonferenziale del pezzo.

Utilizzando la rettifica cilindrica senza centri, il pezzo da lavorare è facile e veloce da caricare e scaricare, la produttività è elevata e l'automazione è facile da raggiungere. Il livello di tolleranza di lavorazione può raggiungere IT6 e il valore di rugosità superficiale è Ra1,25~0,32μm. Tuttavia, la rettifica senza centri non garantisce facilmente la precisione di posizione tra le superfici correlate del pezzo, né può essere utilizzata per rettificare pezzi simili ad alberi con chiavette o intagli.

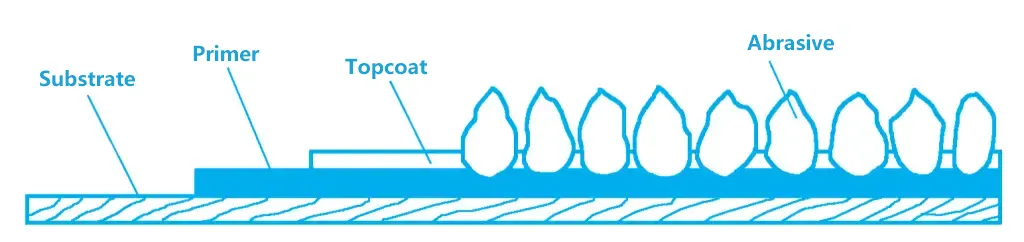

Inoltre, il diametro esterno può essere rettificato con una smerigliatrice a nastro. La rettifica a nastro è un nuovo tipo di metodo di rettifica che utilizza un nastro abrasivo mobile ad alta velocità come strumento di taglio per la rettifica. Il nastro abrasivo è costituito da una base, da un legante e da grani abrasivi, come illustrato nella Figura 11.

I materiali di base più comuni sono la carta kraft, il tessuto (twill, fibra di nylon, fibra di poliestere, ecc.) e le combinazioni carta-tessuto. I nastri abrasivi a base di carta sono piatti e producono pezzi con piccoli valori di rugosità superficiale; i nastri abrasivi a base di tela hanno una grande capacità di carico; quelli a base di carta e tela sono una via di mezzo.

Il legante (solitamente resina) è a due strati; dopo la sabbiatura elettrostatica, i grani abrasivi vengono incollati verso l'esterno sulla colla di fondo, essiccati e quindi rivestiti con un certo spessore di colla complessa per fissare la posizione tra i grani abrasivi, realizzando così il nastro abrasivo. Il nastro abrasivo presenta un solo strato di grani abrasivi a gradazione uniforme, che conferisce all'utensile da taglio una buona uniformità e una migliore qualità di lavorazione.

2. Rettifica interna

La rettifica del foro interno del pezzo con una mola è chiamata rettifica interna, che può essere eseguita su una rettificatrice interna specializzata o su una rettificatrice cilindrica universale dotata di una testa di rettifica interna. La rettifica interna può essere suddivisa in rettifica interna ordinaria, rettifica interna senza centri e rettifica interna planetaria.

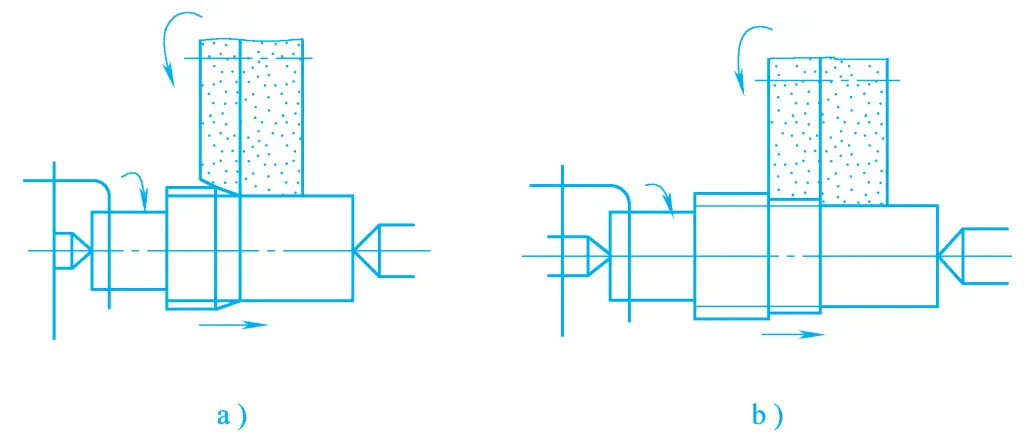

In una normale rettificatrice interna, che esegue la rettifica del foro interno del pezzo (vedi Figura 12), la mola ruota ad alta velocità come movimento principale no, il pezzo ruota per un movimento di avanzamento circonferenziale nwAllo stesso tempo, la mola o il pezzo in lavorazione si muove avanti e indietro lungo il suo asse per un movimento di avanzamento longitudinale fae la mola esegue anche un movimento di avanzamento radiale fp.

a) Rettifica longitudinale dei fori interni

b) Metodo Cut-in per la rettifica dei fori interni

c) Rettifica delle facce terminali

Rispetto alla rettifica cilindrica esterna, a causa della limitazione del diametro del foro da lavorare, sia la mola che l'albero della mola hanno un diametro relativamente piccolo. Per ottenere la velocità della mola richiesta, è necessario aumentare la velocità del mandrino della mola, ma ciò può facilmente causare vibrazioni, con conseguenti ripercussioni sulla qualità della superficie del pezzo.

Inoltre, poiché durante la rettifica interna la mola ha un'ampia area di contatto con il pezzo, con conseguente generazione di calore concentrato, scarse condizioni di raffreddamento e una significativa deformazione termica del pezzo, soprattutto perché il mandrino della mola ha una scarsa rigidità ed è soggetto a flessione e deformazione, la precisione di lavorazione della rettifica interna non è elevata come quella della rettifica esterna. Nella produzione reale, per migliorare la qualità della lavorazione dei fori interni si ricorre spesso a misure quali la riduzione dell'avanzamento laterale e l'aumento del numero di passate di lucidatura.

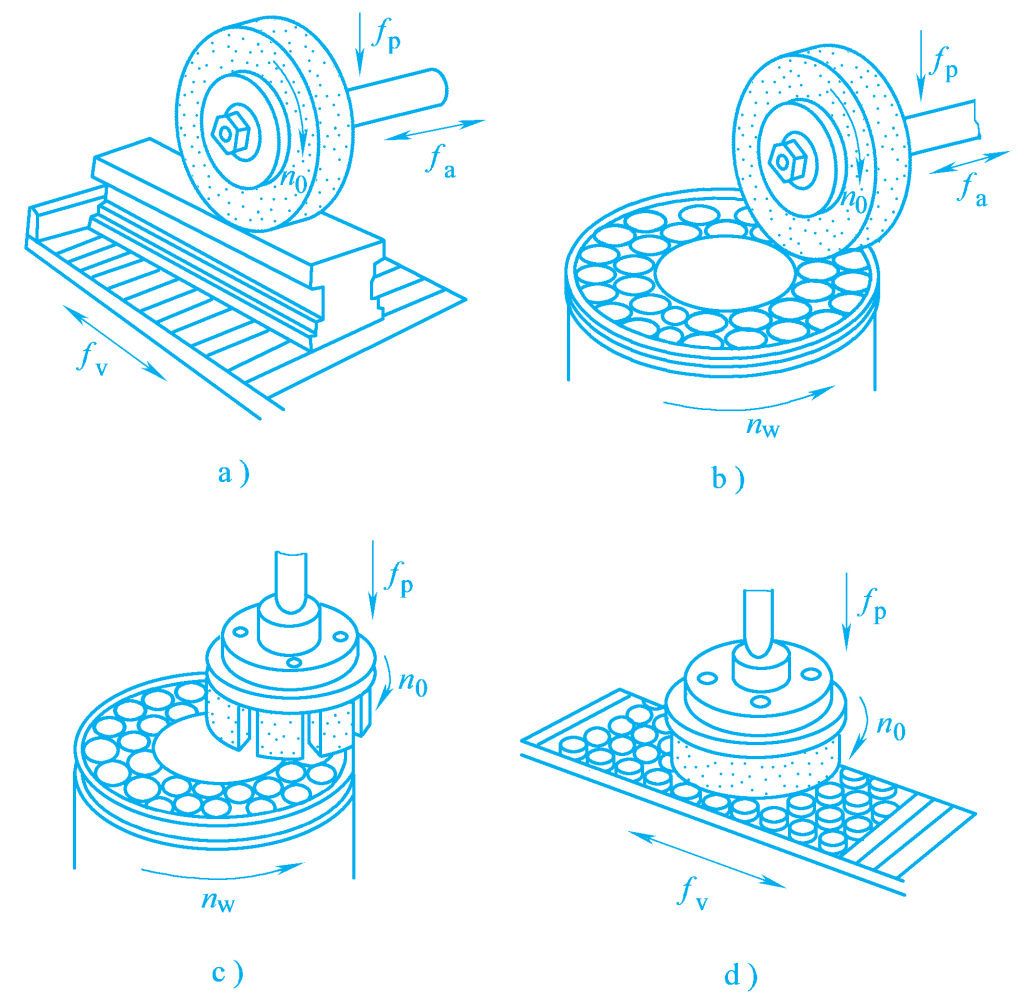

3. Rettifica di superficie

Esistono quattro metodi comuni di rettifica di superfici, come illustrato nella Figura 13. Il pezzo in lavorazione viene bloccato su una tavola di lavoro rettangolare o circolare con un mandrino elettromagnetico e compie un movimento lineare alternato longitudinale o un movimento circolare di avanzamento. A causa della limitazione della larghezza della mola, la mola deve eseguire un movimento di avanzamento laterale lungo la direzione dell'asse. Per rimuovere gradualmente tutto il materiale in eccesso, la mola deve anche eseguire un avanzamento periodico in direzione perpendicolare alla superficie da rettificare.

a) Rettifica di superfici con tavola rettangolare a mandrino orizzontale

b) Rettifica di superfici con tavola rotante a mandrino orizzontale

c) Rettifica di superfici con tavola rotante a mandrino verticale

d) Rettifica di superfici con tavola rettangolare a mandrino verticale

Le figure 13a e 13b appartengono alla rettifica circonferenziale. In questo caso, l'area di contatto tra la mola e il pezzo è piccola, la forza di rettifica è ridotta, le condizioni di asportazione del truciolo e di raffreddamento sono buone, la deformazione termica del pezzo è ridotta e l'usura della mola è uniforme, per cui la precisione di lavorazione è relativamente elevata. Tuttavia, il mandrino della mola è a sbalzo, con scarsa rigidità, e non può utilizzare una grande quantità di rettifica, quindi la produttività è bassa.

Le figure 13c e 13d appartengono alla rettifica di estremità, in cui la mola ha un'ampia area di contatto con il pezzo e più grani abrasivi partecipano contemporaneamente alla rettifica. Inoltre, il mandrino è sotto pressione ed è relativamente rigido, consentendo l'uso di una quantità di macinazione maggiore e quindi un'elevata produttività.

Tuttavia, durante il processo di rettifica, la forza di rettifica è elevata, la generazione di calore è significativa, le condizioni di raffreddamento sono scarse, l'asportazione del truciolo non è agevole, causando una grande deformazione termica del pezzo, e la faccia terminale della mola ha velocità lineari disuguali in diversi punti radiali, con conseguente usura non uniforme della mola, per cui la precisione di lavorazione di questo metodo di rettifica non è elevata.