Il processo di assemblaggio meccanico è una parte importante del processo di produzione meccanica ed è anche un capitolo importante che gli studenti dovrebbero padroneggiare. Il contenuto di questo capitolo comprende concetti di base quali l'assemblaggio, la precisione di assemblaggio e la catena dimensionale di assemblaggio, nonché i metodi per garantire la precisione di assemblaggio.

I. Panoramica

1. Concetto di assemblaggio

Qualsiasi prodotto meccanico è composto da molte parti e componenti. Il processo di montaggio e collegamento di parti o componenti in base a requisiti tecnici specifici per formare prodotti semilavorati o finiti si chiama assemblaggio.

Le parti sono le unità più elementari che compongono i prodotti meccanici. Il processo di montaggio e collegamento di più parti per formare una determinata parte di un prodotto meccanico (cioè un componente) è chiamato sottoassemblaggio. Il processo di ulteriore assemblaggio di parti e componenti nel prodotto finale è chiamato assemblaggio finale.

L'ingresso dei componenti nell'assemblaggio è gerarchico. I componenti che entrano direttamente nell'assemblaggio finale del prodotto sono solitamente chiamati assiemi; i componenti che entrano direttamente nell'assemblaggio di assiemi sono chiamati sottoassiemi di primo livello; i componenti che entrano direttamente nell'assemblaggio di sottoassiemi di primo livello sono chiamati sottoassiemi di secondo livello, e così via. Quanto più complessa è la struttura del prodotto meccanico, tanto più numerosi sono i livelli di sottoassiemi.

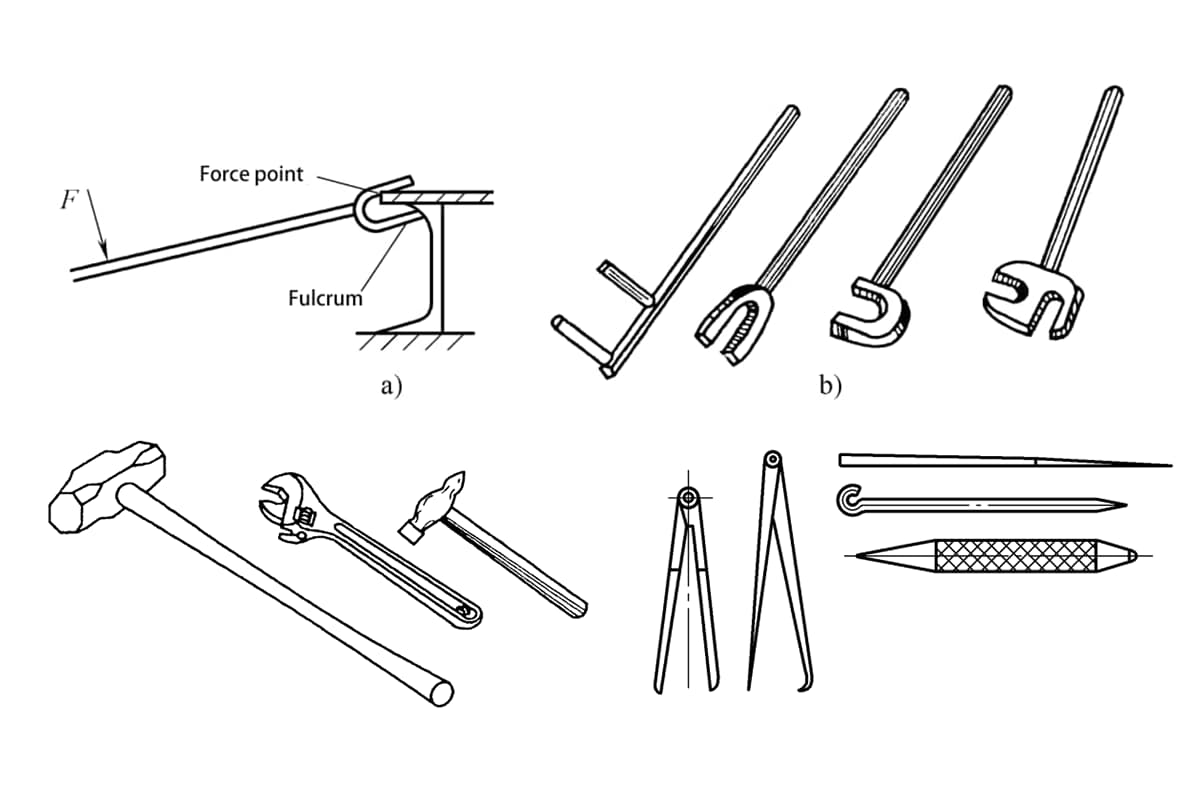

L'assemblaggio non è semplicemente il processo di collegamento di parti qualificate, ma richiede una serie di misure di processo di assemblaggio per garantire che il prodotto soddisfi i requisiti di qualità. Le attività di assemblaggio più comuni comprendono la pulizia, il collegamento, la correzione e la regolazione, il bilanciamento, il test di accettazione, la verniciatura e l'imballaggio.

L'assemblaggio è la fase finale dell'intero processo di produzione meccanica. Il lavoro di assemblaggio ha un impatto significativo sulla qualità del prodotto. Se l'assemblaggio non viene eseguito correttamente, anche se tutte le parti sono qualificate, potrebbe non essere possibile produrre prodotti meccanici qualificati e di alta qualità.

Al contrario, se la precisione di fabbricazione dei pezzi non è elevata, ma durante l'assemblaggio si utilizzano metodi di processo appropriati, come l'assemblaggio selettivo, il montaggio e la regolazione, il prodotto può comunque soddisfare i requisiti tecnici specificati. Pertanto, la formulazione di procedure di processo di assemblaggio ragionevoli, l'adozione di nuove tecnologie di assemblaggio e il miglioramento della qualità dell'assemblaggio e della produttività del lavoro sono compiti importanti nella tecnologia di produzione meccanica.

2. Precisione di montaggio

(1) Concetto di precisione dell'assemblaggio

La precisione di assemblaggio è un indicatore di qualità specificato durante la progettazione del prodotto in base ai requisiti di prestazione che devono essere garantiti durante l'assemblaggio. La precisione di assemblaggio di un prodotto comprende generalmente la precisione delle distanze reciproche, la precisione posizionale, la precisione di movimento e la precisione di contatto tra parti e componenti.

1) Precisione della distanza

La precisione della distanza si riferisce alla precisione delle dimensioni della distanza tra parti e componenti correlati, compresi i requisiti di accoppiamento come il gioco e l'interferenza. Ad esempio, l'altezza uguale tra l'asse del mandrino e l'asse del manicotto della contropunta in un tornio orizzontale rientra in questa precisione.

2) Precisione posizionale

La precisione posizionale nell'assemblaggio si riferisce alla precisione del parallelismo, della perpendicolarità, della coassialità e di varie deviazioni circolari tra parti e componenti correlati in un prodotto.

3) Precisione del movimento

La precisione del movimento si riferisce alla precisione della direzione del movimento e della velocità relativa del movimento tra le parti mobili di un prodotto. Si manifesta principalmente come precisione della rettilineità, del parallelismo e della perpendicolarità nella direzione del movimento e come precisione della velocità di movimento relativa, cioè la precisione di trasmissione.

4) Contatto di precisione

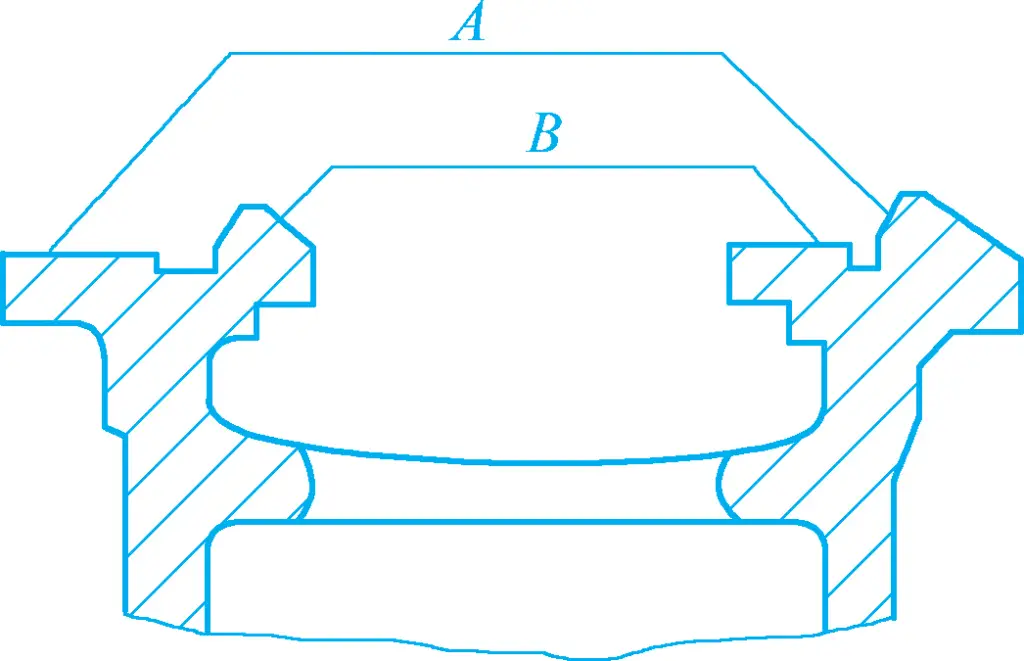

La precisione di contatto si riferisce alle dimensioni dell'area di contatto e alla distribuzione dei punti di contatto tra superfici di accoppiamento e superfici di contatto, come ad esempio l'ingranaggio di un ingranaggio, l'accoppiamento tra un cono e un foro conico e i requisiti di precisione di contatto tra coppie di guide.

(2) Il rapporto tra precisione dell'assemblaggio e precisione del pezzo

I prodotti meccanici sono composti da molte parti e, ovviamente, la precisione dell'assemblaggio dipende in primo luogo dalla precisione delle parti correlate, in particolare dalla precisione delle parti chiave.

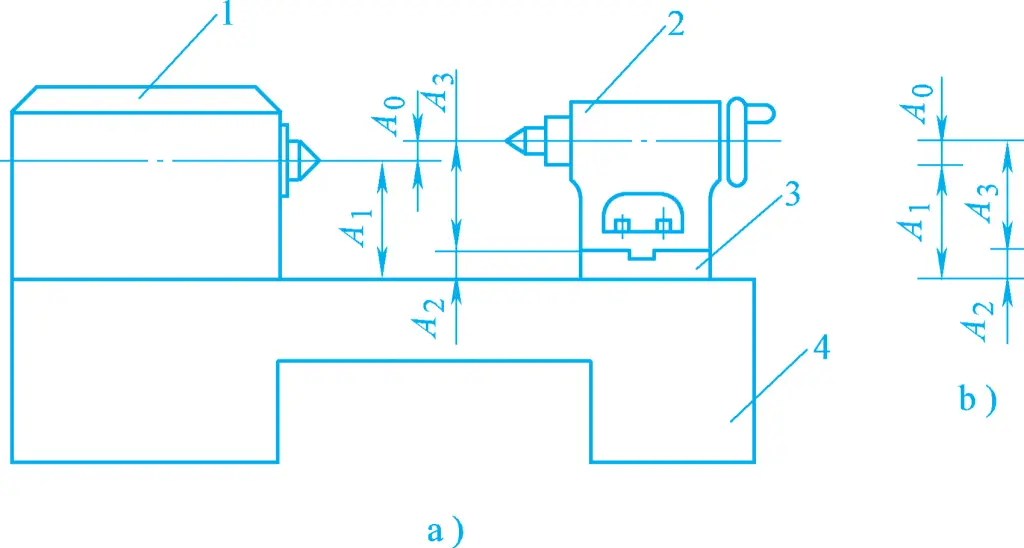

Ad esempio, la precisione del parallelismo del movimento della contropunta di un tornio orizzontale rispetto al movimento della sella dipende principalmente dal parallelismo delle guide del banco A e B (vedere Figura 1). Allo stesso modo, l'altezza uguale A 0 dell'interasse del mandrino e dell'interasse del manicotto della contropunta del tornio dipende principalmente dalla precisione dimensionale di A 1 , A 2 , e A 3 della fantina, della contropunta e della piastra di base (vedere Figura 2).

Guida di movimento A-Saddle

Guida di movimento della contropunta B

a) Schema della struttura del tornio

b) Diagramma della catena di montaggio

1-Capo di bestiame

2-Supporto posteriore

Piastra a 3 basi

4 letti

In secondo luogo, la precisione dell'assemblaggio dipende anche dal metodo di assemblaggio. Il requisito di precisione dell'altezza uguale A 0 mostrato nella Figura 2 è molto alto. È molto antieconomico raggiungere il requisito di precisione di A 0 controllando la precisione delle dimensioni A1 , A2 , e A3 .

Nella produzione reale, le relative dimensioni dei pezzi A1 , A2 , e A3 sono spesso prodotti in base alla precisione economica, e la precisione dell'altezza uguale A 0 è garantita dalla misura di processo del montaggio della piastra di base durante l'assemblaggio. Le diverse misure di processo adottate nell'assemblaggio daranno vita a diversi metodi di assemblaggio, per cui la relazione tra precisione dell'assemblaggio e precisione del pezzo varia. La catena dimensionale di assemblaggio è un mezzo efficace per l'analisi quantitativa di questa relazione.

3. Introduzione alla catena dimensionale dell'assemblaggio

(1) Concetto di catena dimensionale di assemblaggio

La catena dimensionale formata dalle dimensioni rilevanti (distanze tra superfici o linee centrali) o dalle relazioni di posizione reciproca (parallelismo, perpendicolarità o coassialità) di parti correlate durante il processo di assemblaggio di un prodotto o di un componente è chiamata catena dimensionale di assemblaggio (vedere Figura 2b).

Nella catena dimensionale dell'assieme, ogni dimensione è un anello della catena dimensionale, come A1 , A2 , e A 3 , che sono le dimensioni rilevanti delle parti o dei componenti che entrano nell'assemblaggio, mentre l'indice di precisione dell'assemblaggio è spesso utilizzato come anello di chiusura, come A 0 . Ovviamente, l'anello di chiusura non è una dimensione su una singola parte o componente, ma una dimensione relativa di posizione tra le superfici o le linee centrali di diverse parti o componenti, formate dopo l'assemblaggio.

Ogni anello ha errori di lavorazione e l'accumulo degli errori di tutti gli anelli forma l'errore dell'anello di chiusura. Pertanto, l'applicazione della catena di dimensioni dell'assemblaggio facilita la rivelazione dell'impatto degli errori cumulativi sulla precisione dell'assemblaggio, e le formule di calcolo possono essere elencate per l'analisi quantitativa e il calcolo, sulla base del quale è possibile determinare metodi di assemblaggio e tolleranze ragionevoli per le dimensioni dei pezzi correlati.

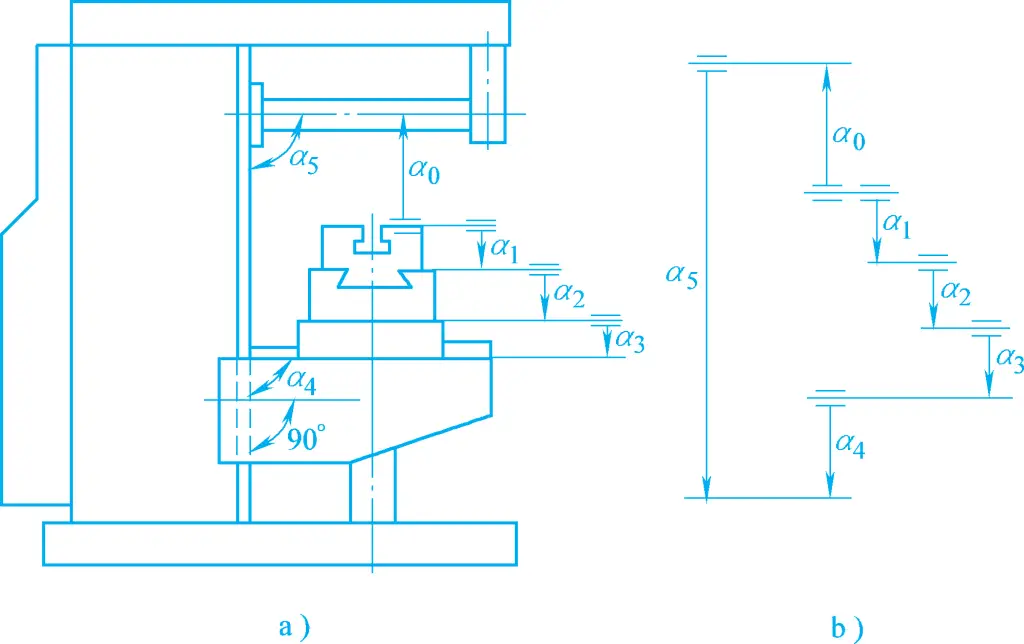

In base alle caratteristiche geometriche e alle posizioni spaziali di ciascun anello, la catena dimensionale di assemblaggio può essere suddivisa in catene dimensionali lineari, catene dimensionali angolari, catene dimensionali planari e catene dimensionali spaziali; le prime due sono le più comuni.

Una catena di quote lineare è composta da catene di quote di linee rette parallele (cfr. Figura 2b), che comportano la precisione delle dimensioni delle distanze. Una catena dimensionale angolare è composta da catene dimensionali di angoli (compresi parallelismo e perpendicolarità), con le caratteristiche geometriche di ciascun anello che sono per lo più il parallelismo o la perpendicolarità (cfr. Figura 3), che implicano la precisione delle relazioni posizionali reciproche.

Le fasi chiave dell'applicazione della catena dimensionale di assemblaggio per analizzare e risolvere i problemi di precisione dell'assemblaggio sono tre: la prima fase consiste nello stabilire la catena dimensionale di assemblaggio, cioè nell'identificare gli anelli in base all'anello di chiusura; la seconda fase consiste nel determinare il metodo per ottenere la precisione dell'assemblaggio; la terza fase consiste nell'eseguire i calcoli necessari. L'obiettivo finale è determinare le tolleranze economiche, o almeno fattibili, per le dimensioni dei pezzi correlati. La seconda e la terza fase devono spesso essere eseguite in modo iterativo.

Ad esempio, per una determinata catena di dimensioni di assemblaggio, inizialmente era stato scelto il metodo dell'interscambio completo per risolvere il problema. Dopo i calcoli, si è constatato che i requisiti di precisione per le maglie erano troppo elevati, quindi sono stati presi in considerazione altri metodi di assemblaggio, che hanno richiesto calcoli corrispondenti. Pertanto, queste due fasi possono essere indicate collettivamente come la soluzione della catena dimensionale di assemblaggio.

(2) Creazione della catena dimensionale di assemblaggio

La corretta definizione della catena dimensionale dell'assemblaggio è la base per l'utilizzo del principio della catena dimensionale per analizzare e risolvere la relazione tra la precisione del pezzo e la precisione dell'assemblaggio.

L'anello di chiusura della catena dimensionale di assemblaggio è per lo più la precisione di assemblaggio del prodotto o del componente. L'identificazione delle dimensioni dei pezzi e delle relazioni posizionali che influiscono direttamente sulla precisione di assemblaggio consente di individuare gli anelli della catena dimensionale di assemblaggio. È evidente che la corretta identificazione degli anelli è fondamentale per stabilire la catena dimensionale dell'assemblaggio.

Il metodo generale per identificare gli anelli della catena dimensionale di assemblaggio è il seguente: determinare innanzitutto l'anello di chiusura in base ai requisiti di precisione dell'assemblaggio, quindi prendere come punto di partenza le due parti alle due estremità dell'anello di chiusura e, lungo la direzione dei requisiti di precisione dell'assemblaggio, utilizzare le superfici di riferimento dell'assemblaggio delle parti come indizi per identificare le parti rilevanti che influiscono sui requisiti di precisione dell'assemblaggio fino a trovare la stessa parte o superficie di riferimento.

In questo modo, le dimensioni o le relazioni di posizione tra le superfici di riferimento dell'assemblaggio di parti adiacenti direttamente collegate su ogni parte interessata sono gli anelli della catena dimensionale dell'assemblaggio.

Naturalmente, la catena dimensionale dell'assemblaggio può anche essere tracciata da un'estremità dell'anello chiuso, individuando in sequenza i componenti correlati fino all'altra estremità dell'anello chiuso. Si può anche partire da una superficie o da un componente di riferimento comune e risalire a entrambe le estremità dell'anello chiuso.

Indipendentemente dal metodo utilizzato, la questione fondamentale è analizzare correttamente le dimensioni e i requisiti tecnici dei componenti che influiscono direttamente sulla precisione dell'assemblaggio da analizzare.

(3) Calcolo della catena dimensionale di montaggio

Esistono due metodi per calcolare la catena dimensionale di assemblaggio: il metodo dei valori estremi (metodo dei massimi e dei minimi) e il metodo delle probabilità. Il metodo dei valori estremi per il calcolo della catena dimensionale dell'assemblaggio è identico al metodo di calcolo della catena dimensionale del processo. Questo metodo si caratterizza per la sua semplicità e affidabilità, ma quando la tolleranza dell'anello chiuso è piccola o ci sono molti anelli costitutivi, la tolleranza di ogni anello costitutivo diventa troppo piccola, rendendo difficile la lavorazione e aumentando i costi.

Secondo i principi fondamentali della teoria della probabilità, in primo luogo, in un sistema di processo stabile, quando si lavora in grandi lotti, la probabilità di errori estremi nei pezzi è molto bassa. In secondo luogo, durante l'assemblaggio, la probabilità che la "peggiore combinazione" di errori estremi in tutti i pezzi si verifichi contemporaneamente è ancora più bassa. Se ci sono molti anelli costitutivi, la probabilità che la "combinazione peggiore" si verifichi durante l'assemblaggio è ancora più bassa e può essere praticamente ignorata.

Ovviamente, il metodo dei valori estremi è antieconomico, poiché riduce la tolleranza degli anelli costitutivi per garantire la qualificazione del prodotto in casi estremamente rari durante l'assemblaggio. D'altra parte, il metodo di calcolo della catena dimensionale basato sui principi della teoria delle probabilità, cioè il metodo delle probabilità, è più ragionevole in questi casi. Questa parte può essere approfondita in altri libri.

II. Metodi per garantire l'accuratezza dell'assemblaggio

I requisiti di precisione dei prodotti meccanici si ottengono in ultima analisi attraverso l'assemblaggio. La precisione di assemblaggio, la struttura e il tipo di produzione del prodotto determinano il metodo di assemblaggio utilizzato. I metodi per garantire l'accuratezza dell'assemblaggio nella produzione includono il metodo di scambio, il metodo di assemblaggio selettivo, il metodo di montaggio e il metodo di regolazione.

1. Metodo di interscambio

Il metodo di interscambio è un metodo nel processo di assemblaggio in cui è possibile scambiare lo stesso tipo di componenti e soddisfare comunque i requisiti di precisione dell'assemblaggio. Quando si utilizza il metodo di assemblaggio a scambio, la precisione dell'assemblaggio dipende principalmente dalla precisione di lavorazione dei componenti. L'essenza del metodo di interscambio consiste nel controllare gli errori di lavorazione dei componenti per garantire la precisione di assemblaggio del prodotto.

Quando si utilizza il metodo dell'interscambio per garantire l'accuratezza dell'assemblaggio del prodotto, esistono due metodi per determinare la tolleranza dei componenti: il metodo dei valori estremi e il metodo delle probabilità.

Quando si utilizza il metodo dei valori estremi, se la somma delle tolleranze dei componenti rilevanti (anelli costitutivi) è inferiore o uguale alla tolleranza di assemblaggio (tolleranza dell'anello chiuso), lo stesso tipo di componenti può essere completamente scambiato durante l'assemblaggio, il che significa che i componenti possono soddisfare i requisiti di precisione dell'assemblaggio senza alcuna selezione, adattamento o regolazione. Per questo motivo, viene chiamato "metodo dell'interscambio completo".

Quando si utilizza il metodo della probabilità, se i valori di tolleranza dei componenti rilevanti (anelli costitutivi) sono appropriati e le condizioni di produzione sono relativamente stabili, rendendo la distribuzione delle dimensioni di ciascun anello costitutivo relativamente stabile, è possibile ottenere l'effetto dell'interscambio completo. In caso contrario, alcuni prodotti non soddisfano i requisiti di precisione dell'assemblaggio, per cui si parla di "metodo dell'interscambio incompleto", noto anche come "metodo dell'interscambio di grandi numeri".

Ovviamente, il metodo della probabilità è adatto alla produzione di grandi lotti. L'utilizzo del metodo dell'interscambio incompleto allenta i requisiti di lavorazione per ciascun anello costituente rispetto al metodo dell'interscambio completo, riducendo il costo di lavorazione di ciascun anello costituente. Tuttavia, un piccolo numero di prodotti potrebbe non soddisfare i requisiti di precisione dell'assemblaggio dopo il montaggio. Questo problema può essere generalmente risolto sostituendo 1-2 parti negli anelli costituenti.

L'utilizzo del metodo dell'interscambio completo per l'assemblaggio semplifica il processo di assemblaggio, aumenta l'efficienza produttiva, facilita l'organizzazione delle linee di assemblaggio e l'assemblaggio automatizzato e favorisce l'organizzazione della produzione specializzata attraverso la collaborazione.

Pertanto, finché i requisiti di precisione economica per la lavorazione dei pezzi possono essere soddisfatti, il metodo dell'interscambio completo dovrebbe essere considerato il primo per l'assemblaggio, indipendentemente dal tipo di produzione. Tuttavia, quando i requisiti di precisione dell'assemblaggio sono elevati, in particolare quando ci sono molti anelli costitutivi, diventa difficile produrre pezzi con una precisione economica. In questo caso, in condizioni di produzione di grandi lotti, si può considerare il metodo dell'interscambio incompleto per l'assemblaggio.

2. Metodo di assemblaggio selettivo

In condizioni di produzione di massa o in lotti, quando i requisiti di precisione dell'assemblaggio sono elevati e il numero di anelli costitutivi è ridotto, se per l'assemblaggio si utilizza il metodo dell'interscambio completo, la piccola tolleranza richiesta per gli anelli costitutivi renderà difficile o addirittura impossibile la lavorazione dei pezzi. Poiché il numero di anelli costitutivi è ridotto, l'effetto dell'utilizzo del metodo di interscambio incompleto per l'assemblaggio non è significativo. In questo caso, si dovrebbe prendere in considerazione il metodo di assemblaggio selettivo.

Il metodo di assemblaggio selettivo è un metodo di assemblaggio che amplia la tolleranza degli anelli costituenti la catena dimensionale a un livello economicamente fattibile per la lavorazione, e quindi seleziona i pezzi appropriati per l'assemblaggio per garantire i requisiti di precisione dell'assemblaggio.

Esistono tre diverse forme di metodo di assemblaggio selettivo: assemblaggio selettivo diretto, assemblaggio di gruppo e assemblaggio selettivo composito.

(1) Montaggio selettivo diretto

Durante l'assemblaggio, gli operai selezionano direttamente i pezzi adatti tra i numerosi pezzi da assemblare per garantire i requisiti di precisione dell'assemblaggio. Questo metodo si caratterizza per la sua semplicità, ma la qualità e il tempo di assemblaggio dipendono in larga misura dal livello di abilità degli operai. Poiché il tempo di assemblaggio non è facilmente controllabile in modo accurato, non è adatto alla produzione di grandi lotti con requisiti rigorosi di ritmo di produzione.

(2) Assemblaggio di gruppo

L'assemblaggio per gruppi, noto anche come metodo di interscambio per gruppi, amplia la tolleranza degli anelli costituenti di diverse volte rispetto al metodo di interscambio completo, consentendo di lavorarli con una precisione economica. Durante l'assemblaggio, i pezzi vengono prima misurati, raggruppati in base alle dimensioni e poi assemblati secondo i gruppi corrispondenti per soddisfare i requisiti di precisione dell'assemblaggio. All'interno di ciascun gruppo, i pezzi sono completamente intercambiabili.

(3) Assemblaggio selettivo composito

L'assemblaggio selettivo composito è una combinazione di assemblaggio selettivo diretto e assemblaggio di gruppo, in cui la tolleranza dei pezzi può essere opportunamente ampliata. Dopo la lavorazione, i pezzi vengono prima misurati e raggruppati, quindi gli operai selezionano direttamente i pezzi all'interno di ciascun gruppo corrispondente durante l'assemblaggio.

Questo metodo è caratterizzato da tolleranze diseguali delle parti accoppiate, alta qualità di assemblaggio, velocità e capacità di soddisfare determinati requisiti di ritmo di produzione. Ad esempio, l'assemblaggio di cilindri e pistoni dei motori utilizza spesso questo metodo.

3. Metodo di adattamento

Nella produzione di piccoli lotti o lotti singoli, quando i requisiti di precisione dell'assemblaggio sono elevati e il numero di anelli costitutivi nella catena dimensionale dell'assemblaggio è elevato, se si utilizza il metodo dell'interscambio per l'assemblaggio, la piccola tolleranza richiesta per gli anelli costitutivi renderà difficile o addirittura impossibile la lavorazione. Se si utilizza il metodo di assemblaggio selettivo, sarà difficile da implementare a causa delle dimensioni relativamente ridotte dei lotti e del numero relativamente elevato di anelli costitutivi. In questo caso, per garantire i requisiti di precisione dell'assemblaggio, si ricorre spesso al metodo di montaggio in produzione.

Il cosiddetto metodo di montaggio è un metodo di processo di assemblaggio in cui gli anelli costituenti la catena dimensionale dell'assemblaggio sono prodotti con una precisione di lavorazione economica e, durante l'assemblaggio, l'errore cumulativo di ciascun anello costituente viene misurato e una dimensione predeterminata dell'anello costituente viene regolata o adattata localmente per ridurre l'errore cumulativo causato dalla produzione con una precisione economica, garantendo che l'anello chiuso soddisfi la precisione specificata.

Nella produzione reale, vengono spesso utilizzati i seguenti tre metodi di riparazione comuni:

(1) Metodo di riparazione in un unico pezzo

Durante l'assemblaggio, la scelta di un pezzo fisso come parte da riparare per garantire l'accuratezza dell'assemblaggio è chiamata metodo di riparazione a pezzo singolo. Questo metodo è il più utilizzato nella produzione.

(2) Metodo di riparazione con lavorazione combinata

Questo metodo prevede la combinazione di due o più parti come un unico pezzo da riparare. In questo modo si riduce il numero di componenti della catena, riducendo così la quantità di interventi di riparazione.

Ad esempio, nell'assemblaggio di una contropunta di un tornio orizzontale, per ridurre la quantità di raschiatura della piastra di base della contropunta durante l'assemblaggio finale, le superfici di accoppiamento della contropunta e della piastra di base vengono solitamente lavorate per prime e le piccole guide laterali vengono raschiate e montate. Quindi, i due componenti vengono assemblati come un'unica unità, utilizzando la superficie inferiore della piastra di base come riferimento, e il foro del manicotto della contropunta viene praticato per controllare direttamente la dimensione dal foro del manicotto della contropunta alla superficie inferiore della piastra di base. In questo modo, i componenti A 2 e A 3 (vedi Figura 2) sono combinati in uno solo, facilitando la precisione della lavorazione e consentendo una minore quantità di raschiatura per la superficie inferiore della piastra di base.

Sebbene il metodo di riparazione con lavorazione combinata presenti i vantaggi sopra descritti, comporta disagi per la lavorazione, l'assemblaggio e l'organizzazione della produzione a causa della necessità di accoppiare i pezzi. Pertanto, viene utilizzato soprattutto nella produzione di pezzi singoli e di piccoli lotti.

(3) Metodo di riparazione auto-lavorante

Nella produzione di macchine utensili, l'utilizzo della capacità di taglio della macchina utensile per lavorare se stessa in modo da soddisfare determinati requisiti di precisione dell'assemblaggio è chiamato metodo di riparazione per auto-lavorazione.

Questo metodo è ampiamente utilizzato nella produzione di macchine utensili. Ad esempio, durante l'assemblaggio finale di una sagomatrice, di una pialla o di una fresatrice a portale, il piano di lavoro della macchina stessa viene piallato o fresato per garantire la precisione del parallelismo tra il piano di lavoro e le superfici della slitta o della guida. Su un tornio, le ganasce di un mandrino autocentrante vengono lavorate per garantire la precisione della coassialità tra l'asse di rotazione del mandrino e le superfici di lavoro delle tre ganasce del mandrino autocentrante.

Il principale vantaggio del metodo di riparazione è che ogni componente può essere prodotto con un'accuratezza economica e si può ottenere un'elevata precisione di assemblaggio. Tuttavia, poiché ogni prodotto deve essere riparato singolarmente, non c'è intercambiabilità e il lavoro di assemblaggio è intensivo, con bassa produttività ed elevati requisiti tecnici per gli addetti all'assemblaggio. Pertanto, il metodo di riparazione viene utilizzato principalmente nella produzione di pezzi singoli, piccoli lotti e medi, dove è richiesta un'elevata precisione di assemblaggio.

4. Metodo di regolazione

Il metodo di regolazione prevede la lavorazione di ogni componente della catena dimensionale per ottenere una precisione economica e garantire la precisione dell'assemblaggio sostituendo o regolando la posizione di un componente preselezionato durante l'assemblaggio. Il componente che viene sostituito o regolato durante l'assemblaggio è chiamato parte di regolazione e la catena di componenti è chiamata catena di regolazione. Il metodo di regolazione è simile al metodo di riparazione in linea di principio, ma i metodi specifici sono diversi.

In base ai diversi metodi di regolazione, il metodo di regolazione può essere suddiviso in metodo di regolazione mobile, metodo di regolazione fissa e metodo di regolazione con compensazione dell'errore.

(1) Metodo della rettifica mobile

Il metodo per garantire la precisione dell'assemblaggio regolando la posizione dell'elemento di regolazione durante l'assemblaggio è chiamato metodo di regolazione mobile.

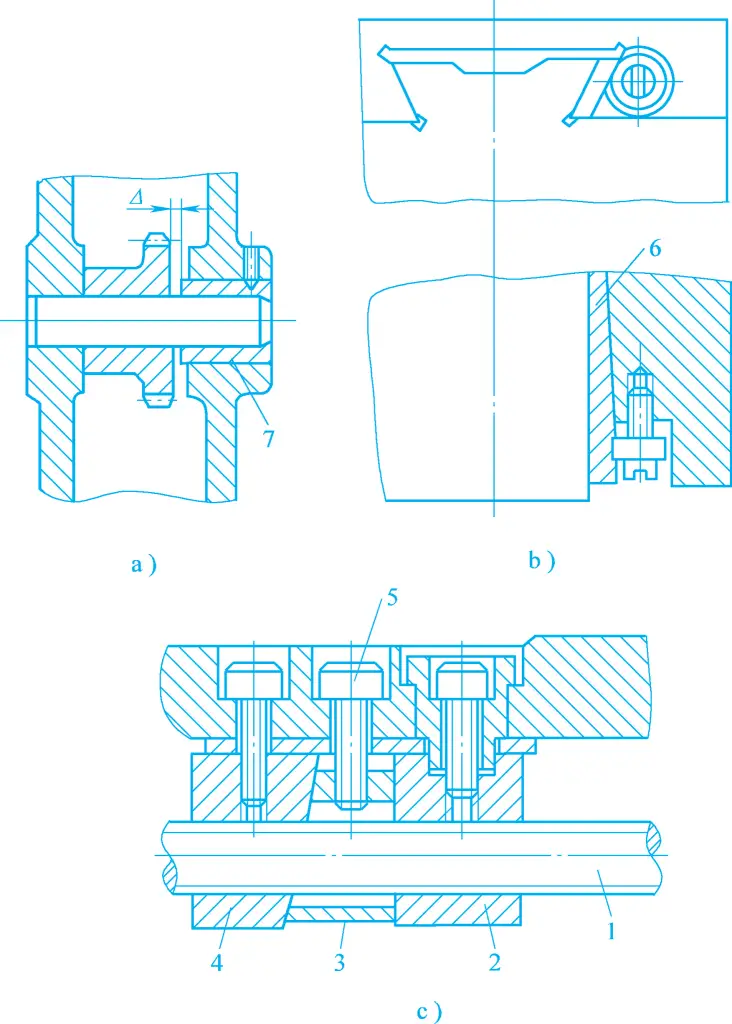

Vite a 1 testa

2, 4 dadi

Blocco a 3 spigoli

5 viti

6-Inserire la striscia

Maniche a 7

Il metodo di regolazione mobile è ampiamente utilizzato nell'assemblaggio dei prodotti. La Figura 4a mostra la regolazione della posizione assiale del manicotto per soddisfare i requisiti di gioco assiale dell'ingranaggio; la Figura 4b mostra la regolazione della posizione della striscia di inserti per garantire il gioco di montaggio della coppia di guide; la Figura 4c mostra la regolazione della posizione verticale del blocco cuneo per regolare il gioco assiale della coppia di dadi della vite di guida.

Il metodo di regolazione mobile non solo consente di ottenere un'accuratezza di assemblaggio ideale, ma permette anche di regolare nuovamente la posizione della parte di regolazione per ripristinare l'accuratezza originale quando l'accuratezza di assemblaggio diminuisce a causa dell'usura della parte durante l'uso del prodotto. Per questo motivo, questo metodo è ampiamente utilizzato nella produzione reale.

(2) Metodo di adeguamento fisso

Il metodo per garantire l'accuratezza dell'assemblaggio sostituendo un componente preselezionato nella catena dimensionale durante l'assemblaggio è chiamato metodo della regolazione fissa. Il componente preselezionato, noto come parte di regolazione, deve essere prodotto come un insieme di pezzi speciali con intervalli dimensionali specifici da selezionare in base all'errore cumulativo di ciascun componente durante l'assemblaggio.

Pertanto, le parti di regolazione selezionate devono essere semplici nella forma, facili da produrre e comode da montare e smontare. Le parti di regolazione più comuni includono spessori e manicotti. Il metodo di regolazione fissa è spesso utilizzato nella produzione di massa e in grandi lotti, dove è richiesta un'elevata precisione di assemblaggio per catene dimensionali multicomponente.

(3) Metodo di regolazione della compensazione degli errori

Durante l'assemblaggio di prodotti o componenti, la regolazione delle posizioni relative delle parti interessate per compensare parzialmente i loro errori di lavorazione e migliorare la precisione dell'assemblaggio è chiamata metodo di regolazione della compensazione degli errori. Questo metodo è ampiamente utilizzato nell'assemblaggio di macchine utensili. Ad esempio, durante l'assemblaggio di un mandrino di una macchina utensile, la corsa radiale del mandrino viene controllata regolando la direzione della corsa radiale dei cuscinetti anteriori e posteriori.

In sintesi, quando assemblaggio meccanico Il metodo di assemblaggio deve essere ragionevolmente selezionato in base a fattori quali la struttura del prodotto, i requisiti di precisione dell'assemblaggio, il numero di anelli della catena dimensionale di assemblaggio, il tipo di produzione e le condizioni di produzione specifiche. In generale, finché la lavorazione delle maglie costituenti è relativamente economica e fattibile, si dovrebbe preferire il metodo dell'interscambio completo.

Se il lotto di produzione è relativamente grande e ci sono molte maglie costitutive, si dovrebbe prendere in considerazione il metodo dell'interscambio incompleto. Quando il metodo dell'interscambio rende difficile o antieconomica la lavorazione delle maglie costituenti, si possono prendere in considerazione altri metodi: per la produzione di massa su larga scala con un numero ridotto di maglie costituenti, si può prendere in considerazione il metodo dell'assemblaggio di gruppo; per un numero maggiore di maglie costituenti, si dovrebbe utilizzare il metodo della regolazione. Per la produzione di piccoli lotti di pezzi singoli si usa comunemente il metodo del montaggio, mentre per la produzione di lotti si può usare anche il metodo del montaggio, a seconda dei casi.