I. Panoramica

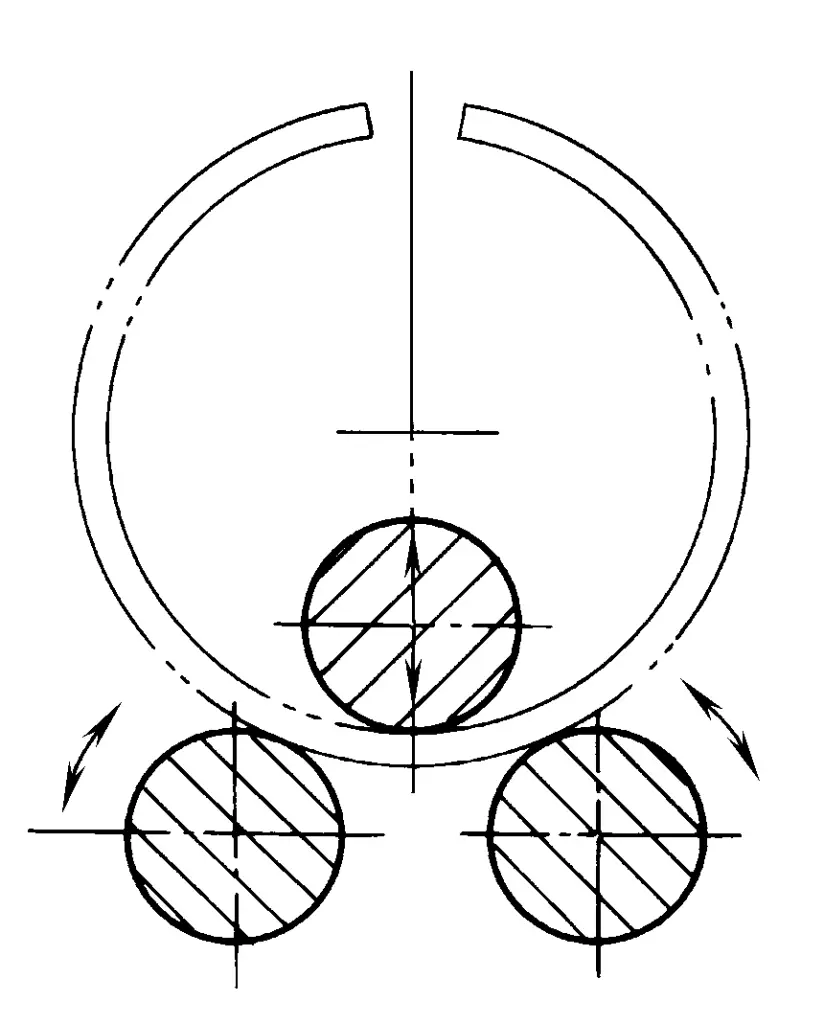

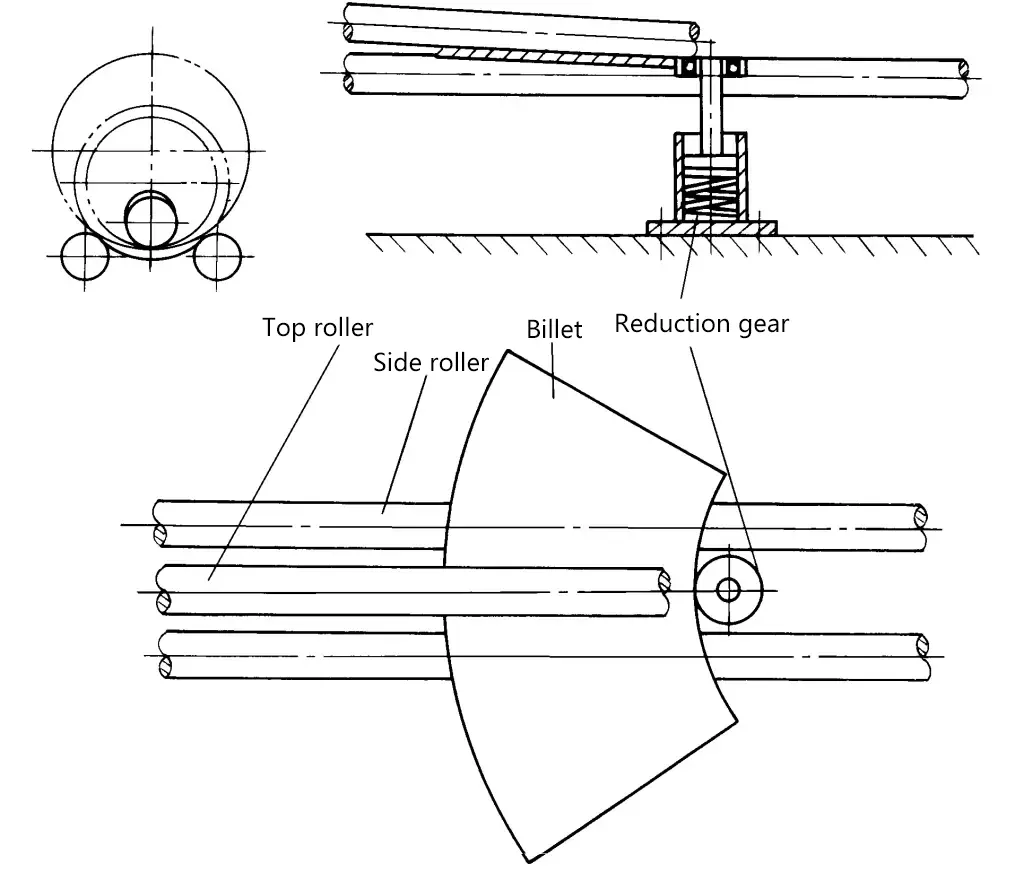

La piegatura (laminazione delle lastre) è un metodo di lavorazione che pone il materiale in lastre tra 2 o 4 alberi a rulli e, mentre gli alberi a rulli ruotano, il materiale in lastre viene piegato lungo gli alberi a rulli in modo da ottenere una forma, come mostrato nella Figura 1.

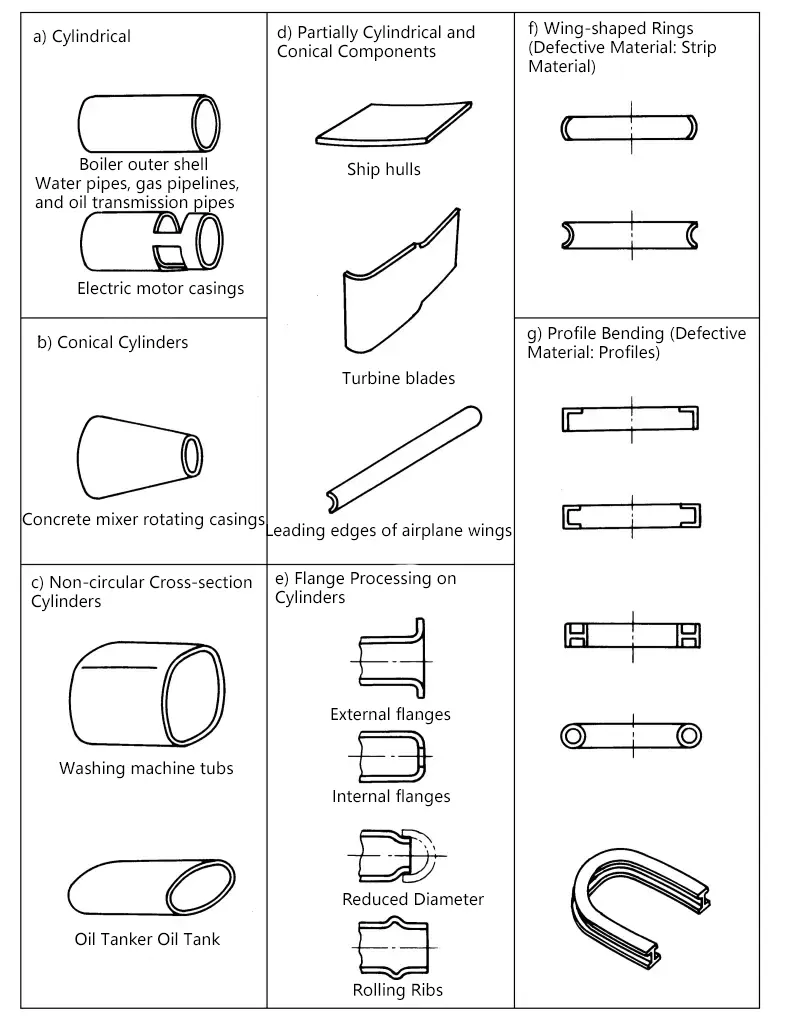

La piegatura è generalmente utilizzata per pezzi con grandi raggi di curvatura ed è ampiamente utilizzata nella lavorazione di pezzi cilindrici e conici. Inoltre, poiché la posizione degli alberi dei rulli può essere modificata in modo appropriato rispetto alla quantità di alimentazione del materiale in fogli, è possibile produrre parti cilindriche quadrilaterali, ellittiche e di altra sezione non circolare e può essere utilizzata anche per la lavorazione di flange di parti cilindriche e di sezione non circolare, come mostrato nella Figura 2.

II. Processo di piegatura

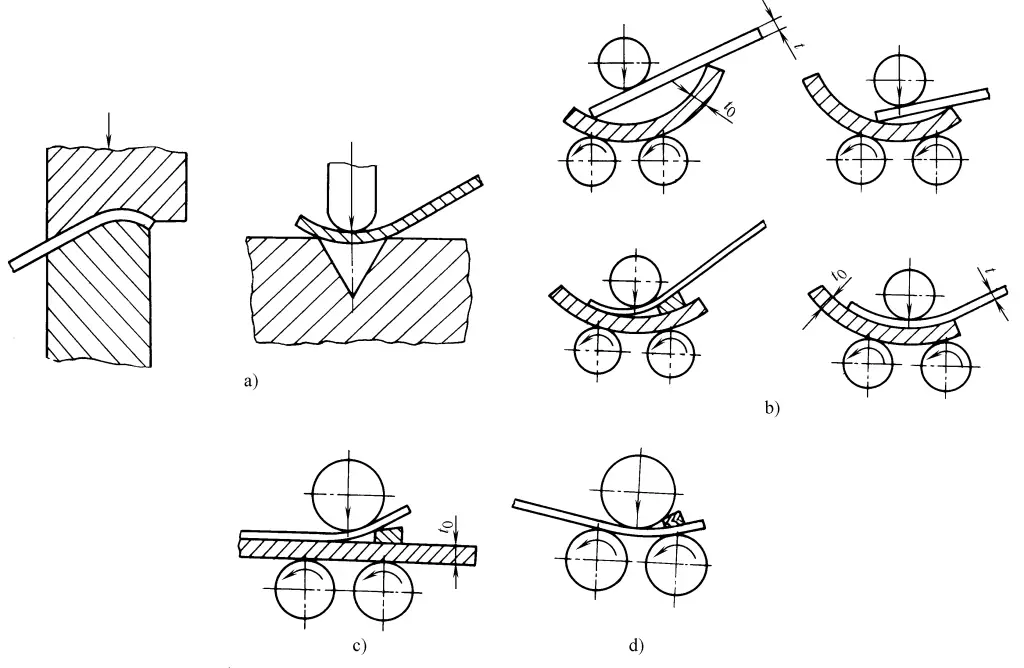

1. Pre-piegatura

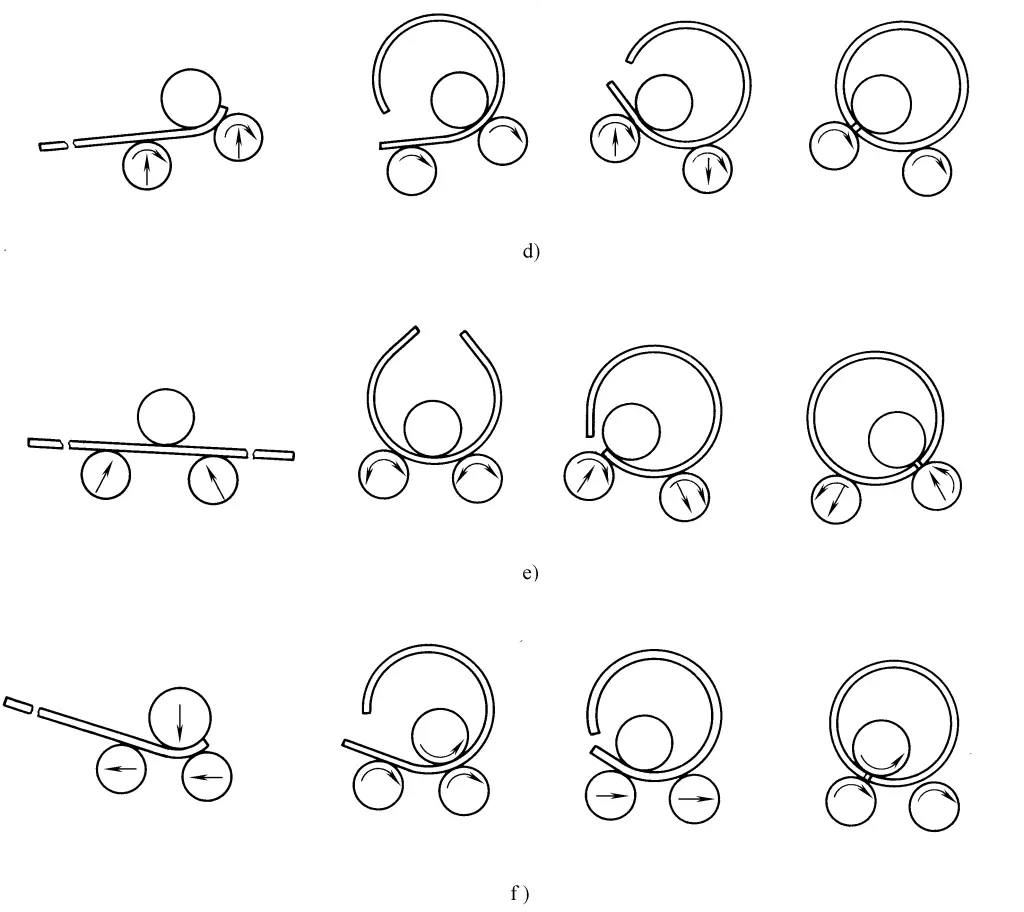

Durante la piegatura di lastre piane in forme cilindriche su macchine per la laminazione di lastre a tre o quattro rulli, le estremità in entrata e in uscita del materiale in lastre mantengono parti diritte a causa di una deformazione insufficiente. È difficile eliminare completamente i bordi diritti durante l'arrotondamento. Pertanto, è generalmente necessario prepiegare le estremità delle lamiere per eliminare i bordi diritti. I metodi più comuni di prepiegatura sono illustrati nella Figura 3.

a) Adatto a diversi spessori di lastre

b) Adatto per t 0 ≥2t, t≤24, non superiore a 60% della capacità dell'apparecchiatura

c) Adatto per t 0 ≥2t, t≥24, non superiore a 60% della capacità dell'apparecchiatura

d) Adatto per lastre sottili

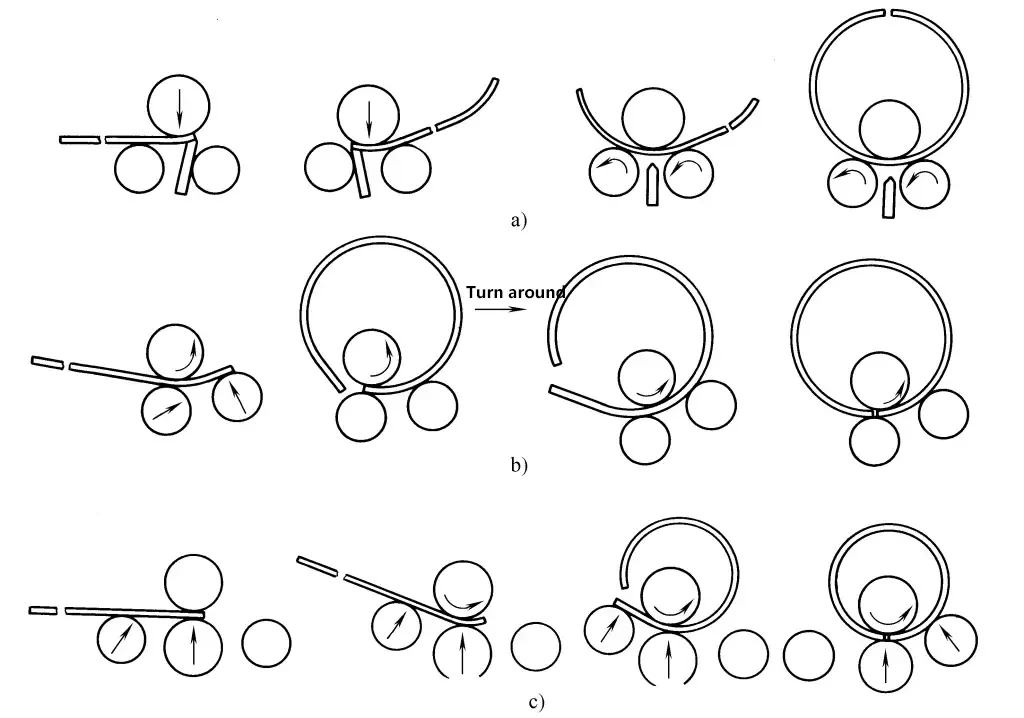

2. Rotolamento

Il processo di laminazione di diverse macchine per la laminazione delle lastre è illustrato nella Figura 4.

a) Rotolo simmetrico a tre rulli macchina per la laminazione delle lastre con tampone per bordi di curvatura

b) Asimmetrico macchina per la laminazione di piastre a tre rulli

c) Curvatrice a quattro rulli per lamiere

d) Curvatrice eccentrica a tre rulli per lamiere

e) Curvatrice a tre rulli a regolazione inferiore simmetrica

f) Curvatrice orizzontale a tre rulli con regolazione inferiore

3. Correzione della rotondità

Regolare il rullo nella posizione di massima curvatura di raddrizzamento richiesta, rullare 1-2 cerchi per rendere uniforme la curvatura dell'intero cerchio, quindi rimuovere gradualmente il carico, consentendo al pezzo di essere rullato più volte con un carico di raddrizzamento gradualmente ridotto per raddrizzarsi.

III. Laminazione a cono

Per laminare un corpo conico, la lastra grezza deve essere pretagliata a forma di ventaglio. Facendo in modo che il rullo superiore e quello laterale si intersechino ad angolo (non parallelo) e mantenendo la linea di pressione del rullo sempre coincidente con la generatrice del grezzo a ventaglio, è possibile laminare un cono.

Tra i metodi comuni di piegatura dei coni, quelli più precisi includono il metodo di decelerazione a piccola apertura, il metodo di laminazione a quattro rulli a doppia velocità e il metodo di alimentazione rotante, mentre i metodi approssimativi includono il metodo di laminazione segmentata e il metodo di alimentazione rettangolare.

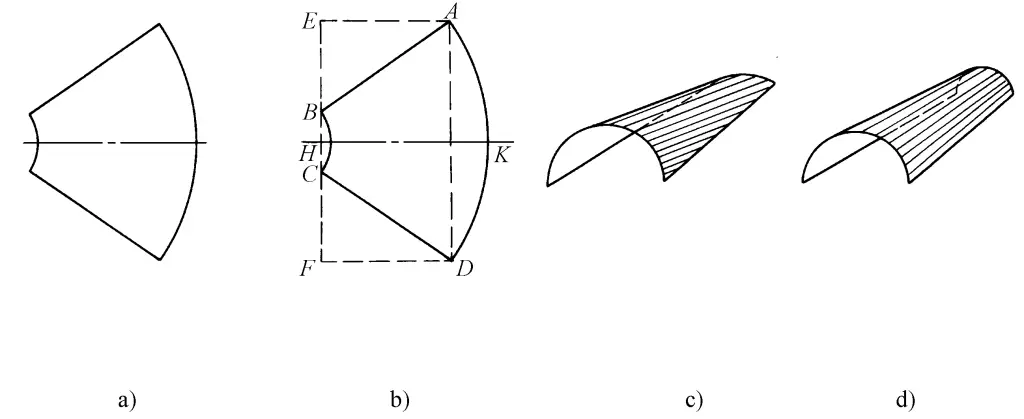

1. Metodo di alimentazione rettangolare

Composto da tre cilindri per approssimare una superficie conica (vedi Figura 5): prima, arrotolare in una forma cilindrica c con il rullo superiore parallelo alla linea HK, poi piegare entrambi i lati con il rullo superiore parallelo rispettivamente alle linee AB e CD per ottenere una superficie conica approssimativa d.

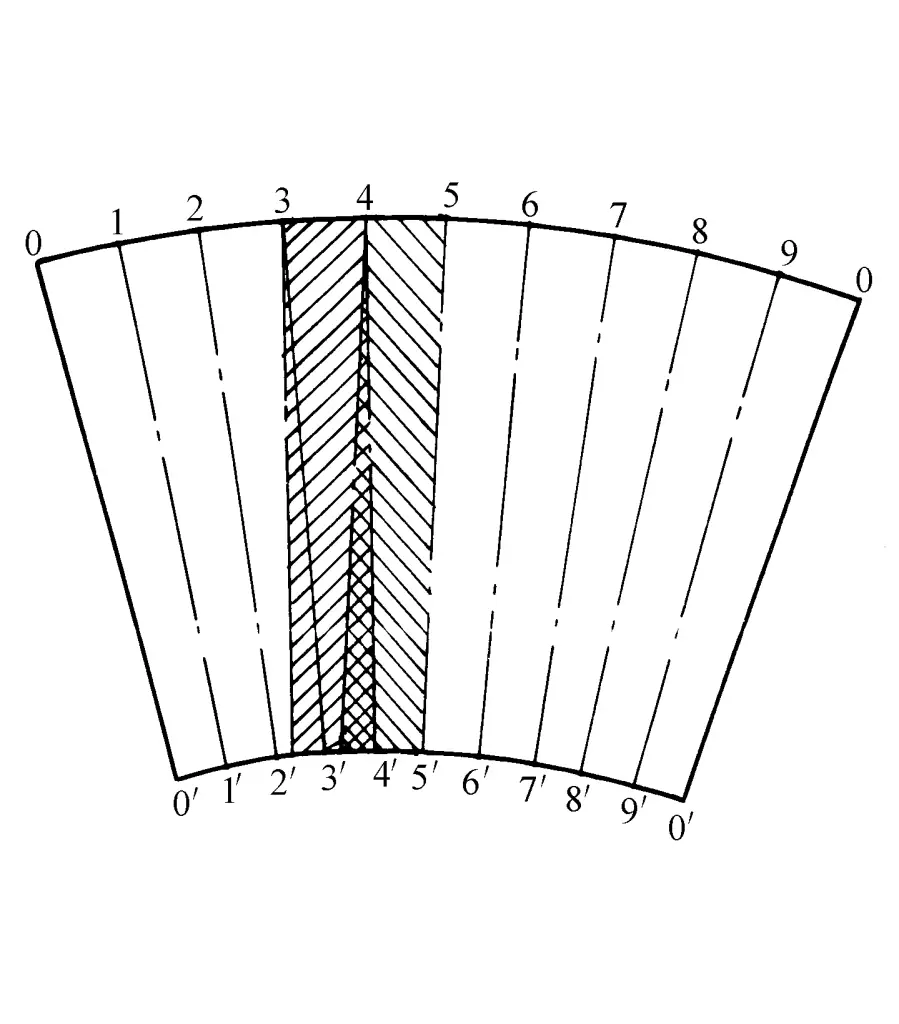

2. Metodo di laminazione zonale

Come mostrato nella Figura 6, il movimento attraverso le zone viene utilizzato per approssimare la regolazione della velocità. Le fasi sono:

(1) Piegare con il rullo superiore allineato alla linea 5-5′ fino a quando l'estremità più grande non raggiunge il valore 4;

(2) Piegare con il rullo superiore allineato alla linea 4-4′ fino a quando l'estremità più grande non raggiunge il valore 3;

(3) Seguire i passaggi sopra descritti per piegare ciascuna zona.

3. Metodo di alimentazione rotazionale

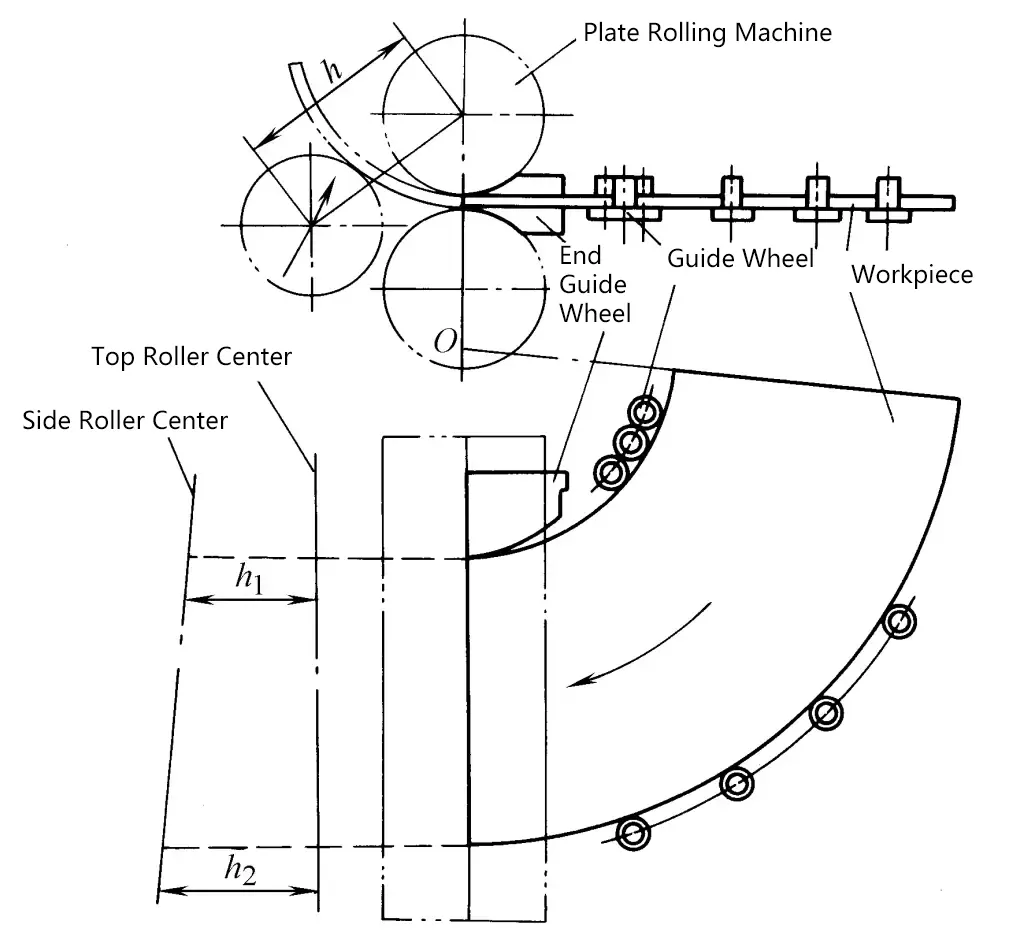

Come illustrato nella Figura 7, ai bordi più grandi e più piccoli del pezzo grezzo vengono aggiunte delle ruote di guida per ruotarlo e alimentarlo, facendo coincidere la linea di pressatura del rullo con la generatrice.

4. Metodo di decelerazione delle piccole estremità

Come illustrato nella Figura 8, all'estremità piccola del pezzo grezzo viene aggiunto un dispositivo di decelerazione ad attrito che aumenta la resistenza dell'avanzamento dell'estremità piccola e la decelera.

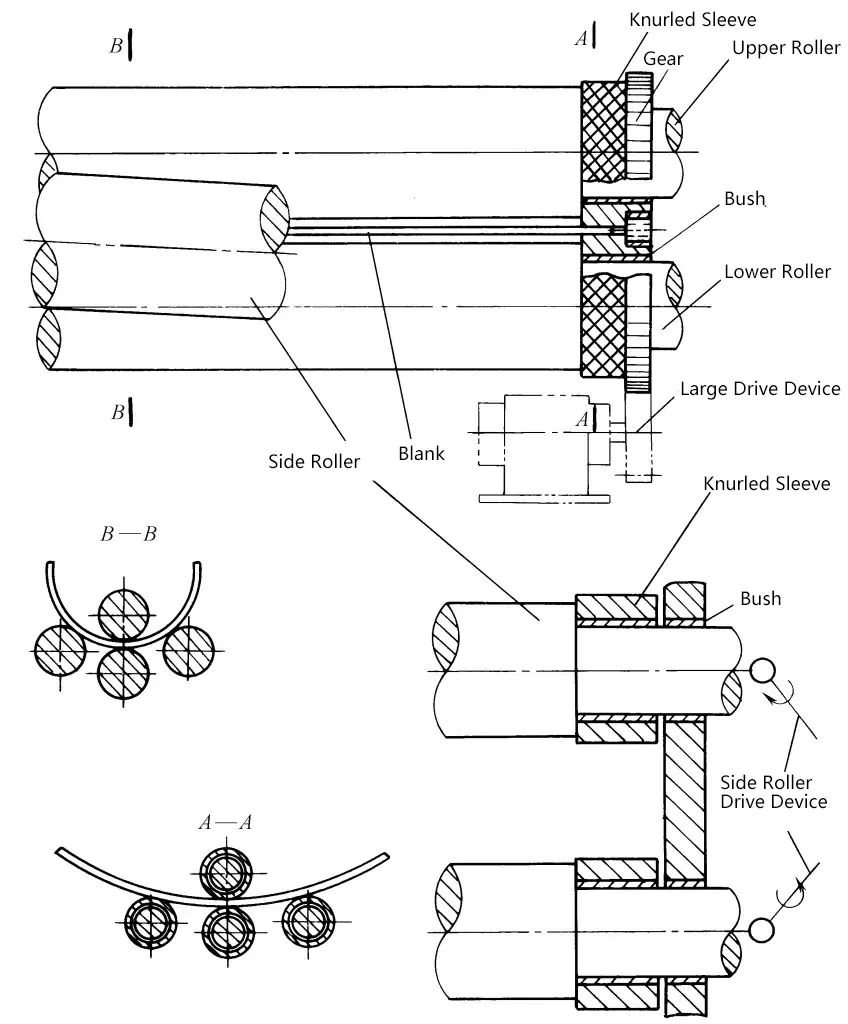

5. Metodo di piegatura a quattro rulli a doppia velocità

(vedi Figura 9)

I rulli superiori, inferiori e laterali della piegatrice a quattro rulli sono azionati da due serie di dispositivi di trasmissione, con i rulli superiori e inferiori che azionano il diametro maggiore dello spezzone e i rulli laterali che azionano il diametro minore. Regolando opportunamente la velocità dei dispositivi di trasmissione, la velocità angolare dei diametri più grandi e più piccoli che vengono alimentati è la stessa, con il risultato di una forma del cono più accurata.

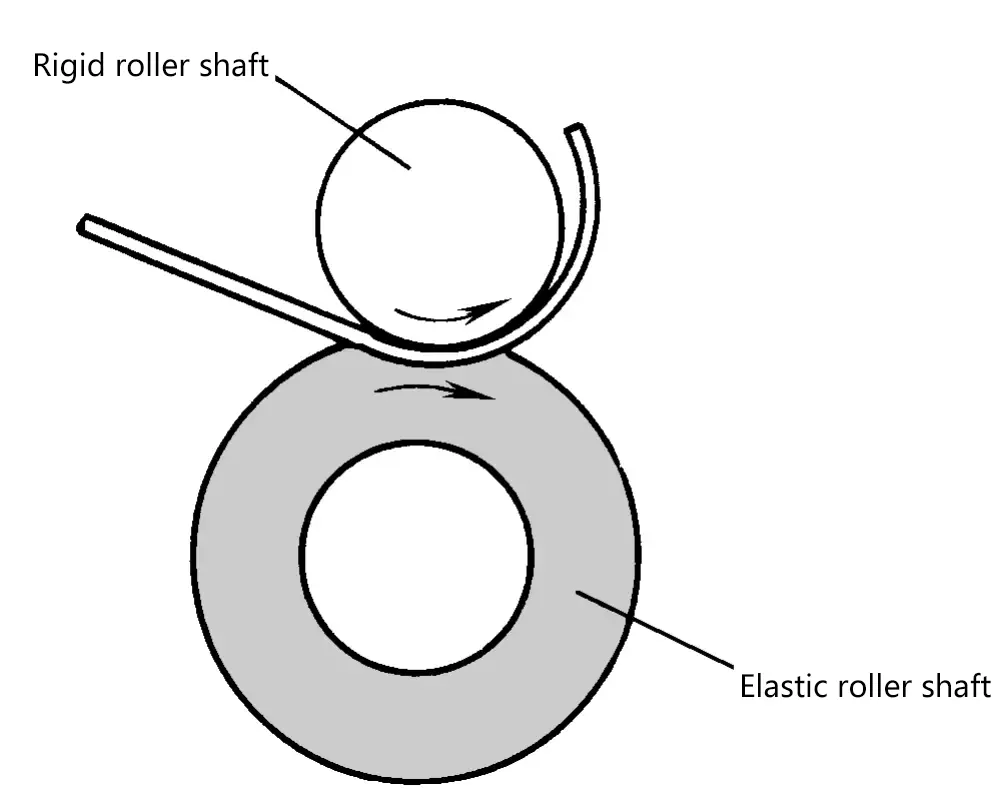

IV. Curvatura a due assi (curvatura a due rulli)

La piegatrice a due rulli funziona con un rullo rigido e un rullo elastico. Quando il rullo d'acciaio preme sul rullo elastico, che ha una certa durezza e un'elevata elasticità, il rullo elastico si deforma radialmente verso l'interno e il materiale della piastra alimentato tra i due rulli viene piegato dalla forza di rimbalzo della deformazione del materiale elastico, guidando il rullo elastico, ottenendo così una piegatura continua del materiale della piastra, come illustrato nella Figura 10. Il rullo elastico è realizzato in gomma poliuretanica, con una durezza di 85~95HS Shore.

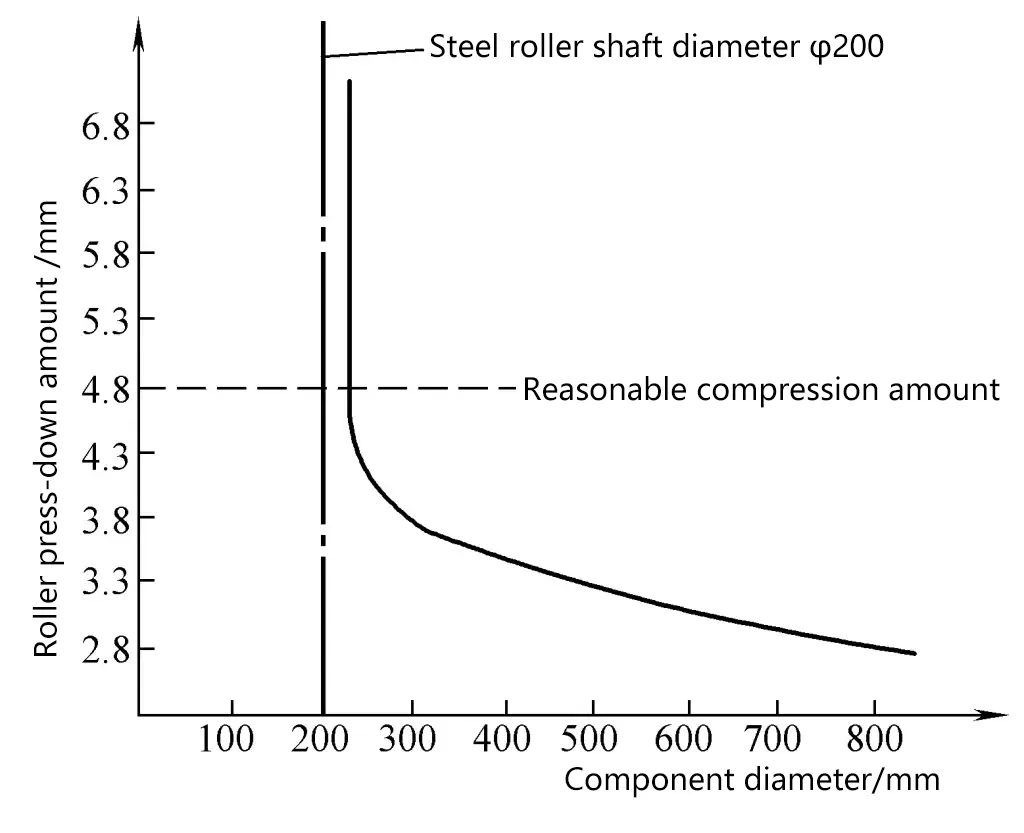

La relazione tra la quantità di depressione dell'albero del rullo e il diametro del pezzo è illustrata nella Figura 11.

Quando la quantità di depressione raggiunge un certo valore critico, anche se la quantità di depressione viene aumentata, la variazione del diametro del pezzo è molto piccola. Pertanto, una quantità di deformazione leggermente superiore alla quantità di depressione critica è considerata una quantità di depressione ragionevole. Quando la quantità di depressione è inferiore al valore critico, la dimensione del diametro del pezzo non è stabile e quindi non viene generalmente utilizzata.

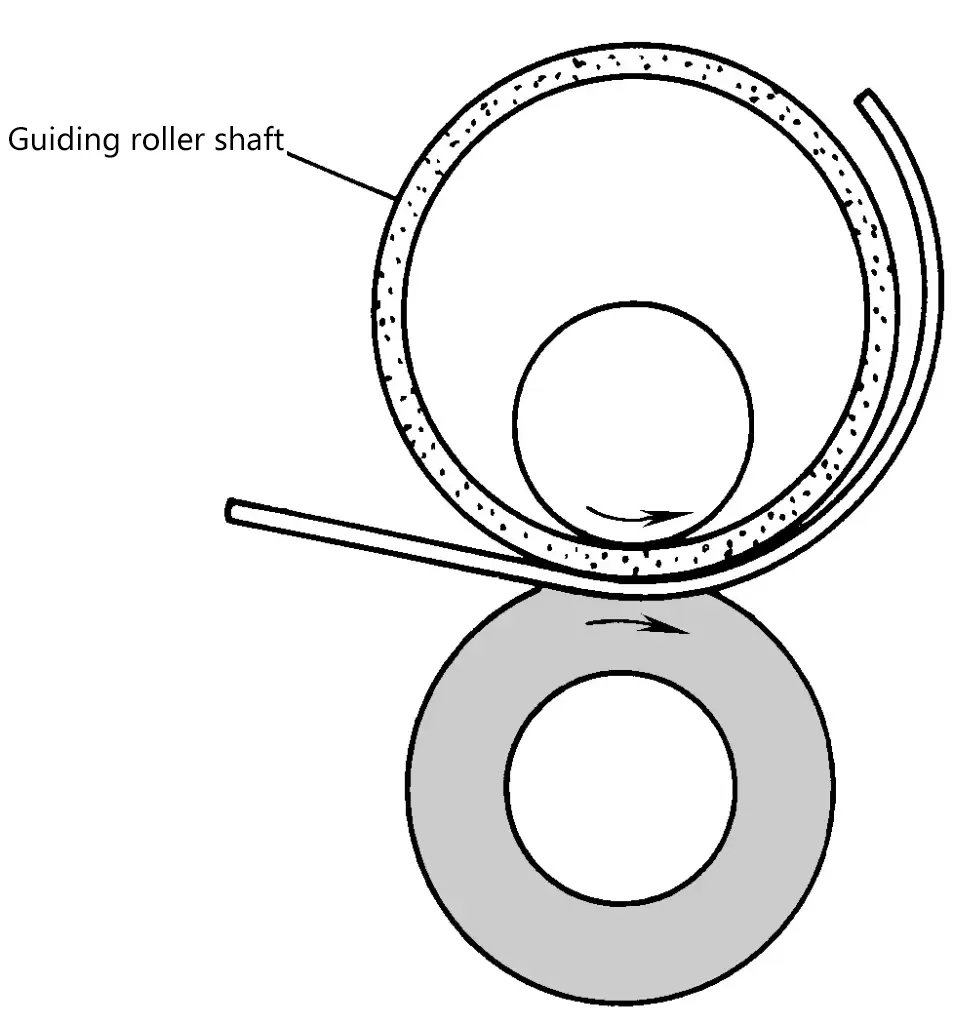

Per modificare il diametro del pezzo, un rullo di guida di diametro appropriato può essere calettato sull'albero del rullo rigido per la lavorazione di curvatura a rulli, come mostrato nella Figura 12.

L'operazione di piegatura di parti di lamiera su una piegatrice a due rulli può essere eseguita in due modi: per i materiali con buona plasticità (δ>30%) o per le lamiere sottili (spessore inferiore a 1,5~4 mm), il pezzo può essere piegato in una sola volta; per i materiali con scarsa plasticità o per le lamiere spesse, la pressione dei rulli d'acciaio deve essere aumentata per prepiegare le estremità di ingresso e di uscita della lamiera, e quindi piegare il pezzo in una o più volte (è possibile eseguire una ricottura intermedia).

I principali vantaggi della piegatura di lastre a due rulli rispetto a quella a tre o quattro rulli sono:

(1) Alta efficienza produttiva. Generalmente, può raggiungere 100~350 pezzi/ora, e fino a 1000 pezzi/ora.

(2) Alta precisione dei pezzi e buona qualità della superficie.

(3) Riduce notevolmente i tratti rettilinei all'ingresso e all'uscita del rullo. parti di piegatura. La sezione rettilinea delle lamiere sottili non supera lo spessore del materiale, mentre quella delle lamiere spesse non supera quattro volte lo spessore del materiale. Pertanto, in genere non è necessario pre-curvare le estremità prima della piegatura a rulli.

(4) Anche se lo spezzone viene lavorato con punzonatura, intaglio, formatura ondulata, ecc. non causerà fratture e piegature irregolari.

Gli svantaggi della piegatura di lastre a due rulli sono:

(1) Poiché è necessario realizzare un rullo di guida per ogni variazione del diametro del pezzo rispetto al suo diametro, non è adatto alla produzione di piccoli lotti multivariati.

(2) Le dimensioni dei pezzi sono soggette a determinate restrizioni. La gamma di lavorazione della piegatrice a due rulli esistente è: spessore della lamiera entro 6,3 mm (acciaio dolce), diametro di piegatura da ϕ76 a ϕ460 mm.