Aggiungendo al rame elementi come zinco, stagno, piombo, nichel, manganese, silicio e alluminio, si formano le leghe di rame. Le leghe di rame con lo zinco come elemento additivo sono chiamate ottone, mentre quelle con lo stagno o il piombo, il silicio, ecc. come elementi additivi principali sono chiamate bronzo. Esistono inoltre altre leghe di rame, come il rame bianco (lega rame-nichel).

I. Preparazione delle billette

Le materie prime per la forgiatura delle leghe di rame comprendono principalmente catene fuse e barre estruse.

I lingotti sono utilizzati come billette per i grandi forgiati e devono essere sottoposti a ricottura di omogeneizzazione prima della forgiatura per migliorare la plasticità. Se ci sono difetti sulla superficie del lingotto, devono essere lucidati o pelati prima della forgiatura.

Se il lingotto viene utilizzato come grezzo per la forgiatura, può essere forgiato direttamente dopo un'adeguata preparazione della billetta, senza la necessità di ripetere l'operazione di rialzo come nelle leghe di alluminio e magnesio, perché la plasticità delle leghe di rame è maggiore e la microstruttura non è così complessa come quella delle leghe di alluminio e magnesio.

Le barre estruse sono adatte a stampi di medie e piccole dimensioni o a fucinati liberi. Per eliminare le tensioni residue interne e prevenire le cricche, le barre estruse devono essere ricotte subito dopo la deformazione.

Le leghe di rame vengono spesso tagliate con seghe circolari per ottenere sbozzi di lega di rame di alta qualità, che possono essere lavorati direttamente al tornio, con smussatura delle facce finali per eliminare i difetti superficiali.

II. Riscaldamento pre-forgiatura

Per le leghe di rame è preferibile utilizzare il riscaldamento elettrico, anche se si possono utilizzare anche forni a fiamma. Il riscaldamento delle leghe di rame in un forno a resistenza con una termocoppia per controllare la temperatura del forno è abbastanza preciso, mentre il riscaldamento in un forno a fiamma comporta errori di misurazione della temperatura maggiori.

La temperatura di riscaldamento delle leghe di rame è inferiore a quella dell'acciaio ed è difficile garantire una combustione stabile a basse temperature utilizzando forni a gas e a olio pesante, che richiedono la regolazione degli ugelli. Pertanto, è meglio utilizzare bruciatori a bassa temperatura.

In confronto, il forno di riscaldamento a combustibile presenta alcuni vantaggi. Quando un forno a carbone ad alta temperatura deve riscaldare leghe di rame, può mantenere il cosiddetto "fuoco dolce" riducendo la quantità di carbone e aria, a differenza dei forni a olio che possono raffreddarsi rapidamente a causa di processi di combustione instabili.

La composizione del gas di un forno di riscaldamento dovrebbe essere neutra, ma è difficile ottenere un'atmosfera neutra nei normali forni a fiamma, che spesso sono leggermente ossidanti o riducenti. Per tutte le leghe ad alto contenuto di rame altamente suscettibili all'ossidazione ad alte temperature, come il rame privo di ossigeno, l'ottone a basso tenore di zinco, il bronzo all'alluminio, il bronzo allo stagno e l'argento al nichel, il riscaldamento dovrebbe generalmente essere effettuato in un'atmosfera riducente.

Le leghe di rame ad alto contenuto di ossigeno non sono adatte al riscaldamento in atmosfera riducente. Poiché l'atmosfera riducente contiene gas come H2, CO, CH4, quando la temperatura di riscaldamento supera i 700°C, questi gas si diffondono nel metallo, formando vapore insolubile o CO2 nel rame. Questo vapore ha una certa pressione e cerca di fuoriuscire dall'interno del metallo, provocando piccole crepe all'interno del metallo, rendendo la lega fragile, nota come "infragilimento da idrogeno".

Quando si riscalda il rame puro, è meglio utilizzare un'atmosfera leggermente ossidante, che può evitare l'"infragilimento da idrogeno" e ridurre la formazione di incrostazioni di ossido. L'ottone ad alto tenore di zinco è adatto al riscaldamento in atmosfera leggermente ossidante, che può prevenire la dezincificazione e l'ossidazione grave.

Grazie alla buona conducibilità termica delle leghe di rame, la carica a freddo può essere caricata direttamente alla temperatura più alta del forno e mantenuta per un certo periodo di tempo, con una temperatura del forno superiore di 50-100°C rispetto a quella iniziale. temperatura di forgiatura (forno a fiamma) o 30-50°C in più (forno elettrico). Il tempo di riscaldamento può essere calcolato come 0,4-0,7 minuti per millimetro di sezione trasversale (diametro o lunghezza laterale). In base all'esperienza di produzione, i tempi di riscaldamento per alcune leghe di rame comunemente utilizzate sono riportati nella Tabella 1.

Tabella 1 Tempi di riscaldamento del rame e delle leghe di rame

| Grado di lega | Tempo di riscaldamento/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0,5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0,3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0,2, QSn6,5-0,4, QSn6,5-0,1, QA19-2, QA19-4, QAl10-3-1,5, QAl10-4-4, QSi3-1 | 0.7 |

Nota:

1. Il tempo di riscaldamento inizia dopo che la lega è stata riscaldata alla temperatura iniziale di forgiatura.

2. I dati riportati nella tabella si riferiscono al primo tempo di riscaldamento richiesto; i riscaldamenti successivi richiedono la metà del tempo del primo riscaldamento.

3. La temperatura del forno deve essere da 30 a 100°C superiore alla temperatura iniziale di forgiatura della lega.

III. La forgiatura

1. Temperatura di deformazione

La temperatura iniziale di forgiatura delle leghe di rame è inferiore a quella dell'acciaio. Inoltre, a causa della presenza di una zona di fragilità a temperatura intermedia, l'intervallo di temperatura di forgiatura è molto più ristretto rispetto a quello dell'acciaio al carbonio, come illustrato nella Tabella 2. Le leghe di rame presentano una zona di fragilità tra 250 e 650°C, dovuta alla presenza di impurità come piombo e bismuto nella lega. Queste hanno una solubilità molto bassa nella soluzione solida α e formano eutettici a basso punto di fusione con il rame, come Cu-Pb e Cu-Bi, che si distribuiscono in una rete lungo i confini dei grani della soluzione solida α, indebolendo così la coesione intergranulare.

Tabella 2 Intervallo di temperatura di forgiatura delle leghe di rame

| Tipo di lega | Grado di lega | Temperatura di forgiatura / °C | Temperatura di riscaldamento +10&-20/ °C | Tempo di mantenimento / (min/mm) | |

| Iniziare la forgiatura | Forgiatura finale | ||||

| Ottone | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Bronzo | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6,5-0,4 QSn7-0,2 | 790 | 700 | 700 | 0.7 | |

| Rame puro | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Rame bianco | B19 | 1000 | 850 | 1000 | |

Quando il riscaldamento supera i 500°C, si verifica una trasformazione a→a+β, con il piombo e il bismuto che si dissolvono nella soluzione solida β, migliorando così la plasticità. Quando la temperatura di riscaldamento supera la trasformazione α+β→β, a temperature (~700°C), i grani β crescono rapidamente, riducendo la plasticità. Pertanto, la deformazione di forgiatura delle leghe di rame si verifica principalmente nell'intervallo di temperatura della doppia fase α+β. È necessario adottare misure per evitare un'eccessiva perdita di calore dal materiale durante la forgiatura della lega di rame.

Gli utensili e gli stampi utilizzati per la deformazione devono essere preriscaldati a una temperatura più elevata. Durante la forgiatura libera, preriscaldare gli utensili operativi a 200-250°C, agire rapidamente durante l'operazione e girare frequentemente la billetta sull'incudine per evitare un'eccessiva perdita di calore dalla billetta, consentendo un tempo di funzionamento più lungo nell'ambito di un riscaldamento. Prima della forgiatura, preriscaldare lo stampo a 150-300°C e ridurre al minimo il tempo di permanenza della lega di rame nello stampo. In caso contrario, si potrebbero verificare cricche durante la forgiatura.

Ad esempio, durante la punzonatura, se la temperatura del punzone è bassa, può provocare un abbassamento della temperatura intorno al foro e la formazione di crepe; se si taglia la testa nella zona a temperatura fragile, la frattura apparirà a grana grossa e se si esegue la rifilatura subito dopo la forgiatura, spesso si lacera il corpo del pezzo forgiato. Al contrario, se la rifilatura avviene dopo il raffreddamento ad acqua, questo fenomeno non si verifica.

D'altra parte, se la temperatura finale di forgiatura è troppo alta, si verifica una crescita dei grani e, a differenza dell'acciaio al carbonio, la crescita dei grani nelle leghe di rame non può essere affinata con il trattamento termico; pertanto, quando si selezionano le temperature di deformazione di forgiatura utilizzando la Tabella 2, è necessario scegliere valori diversi in base alle diverse condizioni di deformazione.

Ad esempio, lo stampaggio di pneumatici QAl94 si raffredda più rapidamente rispetto allo stampaggio in bianco. Per la stessa lega, la temperatura di deformazione varia in base allo stato di sollecitazione, al grado di deformazione, alla velocità di deformazione e ad altre condizioni di deformazione. La Tabella 3 presenta le diverse temperature di deformazione per la stessa lega di rame in diverse condizioni di deformazione.

Tabella 3 Temperatura di deformazione della lega di rame

| Lega | Temperatura/ °C | |

| Forgiatura, stampaggio | Estrusione | |

| Rame | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Ottone | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Bronzo | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0,25 | 800 ~920 | 750~800 |

| QSn6,5-0,4 | 680~770 | |

| QCr0,5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2,5-1,5 | 850~950 | |

2. Grado di deformazione e velocità di deformazione

Per evitare la formazione di grani grossolani, è necessario che ogni deformazione della lega di rame forgiata sia superiore alla quantità di deformazione critica, cioè superiore a 10% - 15%.

La maggior parte delle leghe di rame non è sensibile alla velocità di deformazione e può essere forgiata su presse o martelli, ma è preferibile forgiarla su presse. L'ottone contenente piombo è molto sensibile alla velocità di deformazione, mostrando differenze significative nella plasticità durante la deformazione statica e dinamica a trazione; tali leghe dovrebbero essere forgiate su presse.

Il bronzo al fosforo di stagno e il bronzo al manganese presentano effetti termici significativi durante la forgiatura. Se la velocità di deformazione è troppo elevata, si può verificare un surriscaldamento e persino una combustione.

3. Caratteristiche di forgiatura, progettazione degli stampi e funzionamento del processo

I principi di progettazione dei fucinati in lega di rame e degli stampi di forgiatura sono gli stessi di quelli dei fucinati in acciaio. Tuttavia, a causa del minore fattore di attrito tra le leghe di rame e gli stampi in acciaio, l'angolo di sformo per le leghe di rame è inferiore a quello dell'acciaio. A causa del ristretto intervallo di temperatura di forgiatura e della buona conducibilità termica, la forgiatura a membrana con più stampi non è generalmente utilizzata e gli stampi di preforgiatura sono raramente utilizzati a causa della buona fluidità.

Per i pezzi fucinati di forma complessa, possono essere forgiati a freddo in pezzi grezzi e poi stampati in forma. La rugosità superficiale della cavità dello stampo è generalmente compresa tra Ra1,60 e Ra0,40μm. Le leghe di rame sono molto adatte alla formatura per estrusione.

Per i fucinati in ottone al piombo, se il grado di deformazione è elevato e la velocità di deformazione è elevata, l'effetto termico è significativo e provoca l'aumento della temperatura della lega e la fusione delle impurità a bassa fusione nella lega, distruggendo i legami intergranulari. Pertanto, nella progettazione dei forgiati e nella formulazione delle specifiche del processo di forgiatura, il grado di deformazione e la temperatura di deformazione devono essere ragionevolmente determinati in base alle condizioni specifiche.

Poiché le leghe di rame sono più sensibili alle sollecitazioni interne rispetto all'acciaio al carbonio, se non vengono eliminate, si romperanno da sole durante l'uso, richiedendo che la temperatura di deformazione e la quantità di deformazione siano relativamente costanti durante la forgiatura. Pertanto, durante la forgiatura, il martellamento deve essere leggero e veloce e la quantità di martellamento non deve essere eccessiva. Dopo che la billetta ha subito un certo grado di deformazione, la quantità di deformazione può essere aumentata in modo appropriato.

Quando si forgiano alberi lunghi, è necessario ruotare frequentemente la testa durante l'operazione per mantenere la temperatura di deformazione di ogni sezione simile in un unico calore. In questo modo si ottiene una microstruttura uniforme e proprietà meccaniche più costanti.

Poiché le leghe di rame sono relativamente morbide, i gradini e gli angoli estrusi durante l'allungamento della billetta sono più netti rispetto all'allungamento dell'acciaio. Se la quantità di pressatura è troppo elevata, è facile che si formino pieghe in corrispondenza del gradino durante il successivo colpo di martello. Pertanto, il rapporto tra l'avanzamento e la pressione durante l'allungamento dovrebbe essere leggermente maggiore rispetto all'allungamento dell'acciaio. Da questo punto di vista, anche la martellatura delle leghe di rame deve essere il più leggera e veloce possibile e si devono realizzare grandi angoli arrotondati sul bordo di base.

Le leghe di rame sono inclini a piegarsi durante la forgiatura, quindi il raggio dell'angolo rotondo nel punto di svolta nel processo di pre-fusione della billetta deve essere maggiore rispetto all'acciaio. Inoltre, una volta che si verifica una piega, è necessario rimuoverla in un secondo momento, causando un maggiore consumo di metallo, quindi la tolleranza di lavorazione e il calcolo del materiale devono essere adeguatamente aumentati rispetto ai forgiati in acciaio.

4. Raffreddamento e rifilatura

Dopo la forgiatura della lega di rame, la lega viene solitamente raffreddata in aria. I forgiati in lega di rame vengono generalmente rifilati a temperatura ambiente e la rifilatura a caldo è necessaria solo nei casi seguenti:

(1) I fucinati in lega di rame con una plasticità molto bassa a temperatura ambiente, come i bronzi di alluminio ad alto contenuto di alluminio come QAI9, QAI10-4-4, che hanno una bassa plasticità e un'alta resistenza a temperatura ambiente, si strappano nell'area di rifilatura durante la rifilatura a freddo. La pratica produttiva dimostra che anche i forgiati in bronzo alluminato di piccole dimensioni non dovrebbero essere rifilati a freddo.

(2) Forgiati di grandi dimensioni. La temperatura per la rifilatura a caldo è di solito intorno ai 420°C.

IV. Lubrificazione durante la forgiatura

I lubrificanti per stampi utilizzano in genere una miscela di grafite colloidale con acqua o olio. Esistono due tipi di lubrificanti per l'estrusione di leghe di rame: lecitina di soia + talco + olio cilindrico n. 38 + grafite in polvere (in tracce); olio del sistema a perdita totale (95%) + grafite in polvere (5%). I lubrificanti per l'estrusione a freddo di leghe di rame includono: olio di soia industriale, olio vegetale, olio di ricino e stearato di zinco in polvere.

V. Pulizia e trattamento termico

Il metodo di pulizia principale per i forgiati in lega di rame dopo la forgiatura è il decapaggio, mentre i forgiati di piccole dimensioni vengono talvolta puliti con la sabbiatura. Il processo di decapaggio per i pezzi forgiati è illustrato nella Tabella 4.

Tabella 4 Processo di decapaggio per la forgiatura di rame e leghe di rame

| Processo di decapaggio | Componenti della soluzione | Temperatura della soluzione/℃ | Tempo di immersione/min | Nota |

| Sgrassaggio | NaOH o KOH Densità 3,2 o 2,12, purezza ≥95% o 88%, concentrazione 50~70g/L | 60~80 | Generalmente 3~5, il tempo di permanenza specifico dipende dal grado di contaminazione dell'olio sulla superficie di forgiatura | Se non c'è contaminazione da olio sulla superficie della forgiatura, lo sgrassaggio non è necessario. |

| Lavaggio | Risciacquo con acqua | Acqua corrente a temperatura ambiente | 1~2 | |

| Acqua calda 50~60°C | ||||

| Lavaggio acido | HNO3 : Densità 1,53, Purezza ≥96% Concentrazione 200~300g/L ① | Temperatura ambiente | 1~3 | Il tempo di immersione deve essere determinato in base alle condizioni effettive della superficie di forgiatura. |

| Frazione di volume di 4%~15% H2SO4 + eccesso di H2O; frazione in volume di 40%~90% HCI + eccesso di H2O ② | 20~60 20 | 0.5~5 1~2 | Rimuovere la scala | |

| 10% NaOH + eccesso di H2O (frazione di volume) Risciacquo con acqua Ripetere | Temperatura ambiente | 2~6 | Rimuovere il film di ossido dalla superficie dei pezzi forgiati in bronzo alluminato | |

| Lavaggio | Lavaggio ad acqua | Temperatura ambiente | Il tempo di lavaggio è arbitrario | Pulire il liquido residuo sulla superficie dei pezzi forgiati |

| Trattamento lucido | Anidride cromica (CrO 3 ) 30~50g/L (densità relativa 2,7) purezza ≥98% Acido solforico 2~3g/L (densità 1,84, purezza ≥92%) | Temperatura ambiente | Generalmente 2~5s a seconda della situazione reale | |

| Lavaggio | Risciacquo con acqua calda | 60~80 | 3~5 | |

| Asciugatura | Asciugare con aria compressa | |||

| Ispezione | La superficie della forgiatura deve essere pulita e lucida, non deve essere eccessivamente corrosa, ma sono ammesse macchie nere. | |||

① Applicabile al decapaggio generale dei forgiati in lega di rame.

② Applicabile per il decapaggio di forgiati in rame e ottone.

I forgiati in lega di rame ad alto contenuto di silicio possono formare uno strato di ossido di silice sulla superficie, che può essere rimosso solo con acido fluoridrico.

Per i pezzi forgiati in lega di rame con un elevato contenuto di nichel, è preferibile riscaldare in atmosfera controllata per ridurre la formazione di incrostazioni di ossido superficiale. Piccole incrostazioni di ossido superficiale possono essere rimosse con una soluzione decapante per ottone. Se le incrostazioni di ossido sulla superficie di forgiatura sono spesse, è difficile rimuoverle con il metodo di decapaggio sopra menzionato, poiché l'ossido di nichel ha una bassa solubilità in tali soluzioni.

Esistono due tipi di trattamento termico per i forgiati in ottone: la ricottura a bassa temperatura e la ricristallizzazione. La ricottura a bassa temperatura è utilizzata principalmente per i prodotti deformati a freddo. Il suo scopo è eliminare le tensioni interne del pezzo, prevenire le cricche da tensocorrosione e le deformazioni durante la lavorazione e garantire determinate proprietà meccaniche.

Il metodo di ricottura a bassa temperatura prevede il mantenimento della temperatura a 260-300°C per 1-2 ore, quindi il raffreddamento ad aria. Lo scopo della ricottura di ricristallizzazione è quello di eliminare l'indurimento da lavoro e ottenere una struttura più uniforme. La temperatura di ricristallizzazione dell'ottone è di circa 300-400°C, mentre le temperature di ricottura più comuni sono 600-700°C. Per l'ottone α, poiché durante la ricottura non si verifica alcun cambiamento di fase, il metodo di raffreddamento della ricottura non influisce significativamente sulle proprietà della lega, che può essere raffreddata in aria o in acqua.

Per l'ottone (α+β), poiché la trasformazione di fase α→β avviene durante il riscaldamento di ricottura e la trasformazione di fase β→α si verifica durante il raffreddamento, più veloce è il raffreddamento, più fine è la fase α precipitata e la durezza della lega aumenta. Se è richiesta una migliore lavorabilità della lega, si deve utilizzare una velocità di raffreddamento più elevata; se si desidera una migliore plasticità della lega, si deve applicare un raffreddamento lento.

Anche il metodo di trattamento termico del bronzo forgiato è la ricottura. Tuttavia, per le leghe che possono essere rafforzate dal trattamento termico (tempra, invecchiamento), come il bronzo al berillio e il bronzo al nichel silicio, la ricottura generalmente non viene eseguita. Le tabelle 5 e 6 elencano le temperature di ricottura per diversi tipi di ottone e bronzo.

Tabella 5 Temperature di ricottura per diversi tipi di ottone

| Grado di lega | Temperatura di ricottura a bassa temperatura/°C | Temperatura di ricottura di ricristallizzazione/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabella 6 Temperature di ricottura di diversi tipi di bronzo

| Grado di lega | Temperatura di ricottura/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6,5-0,1 | 600~650 |

| QSn6,5-0,4 | 600~650 |

VI. Esempio del secondo processo

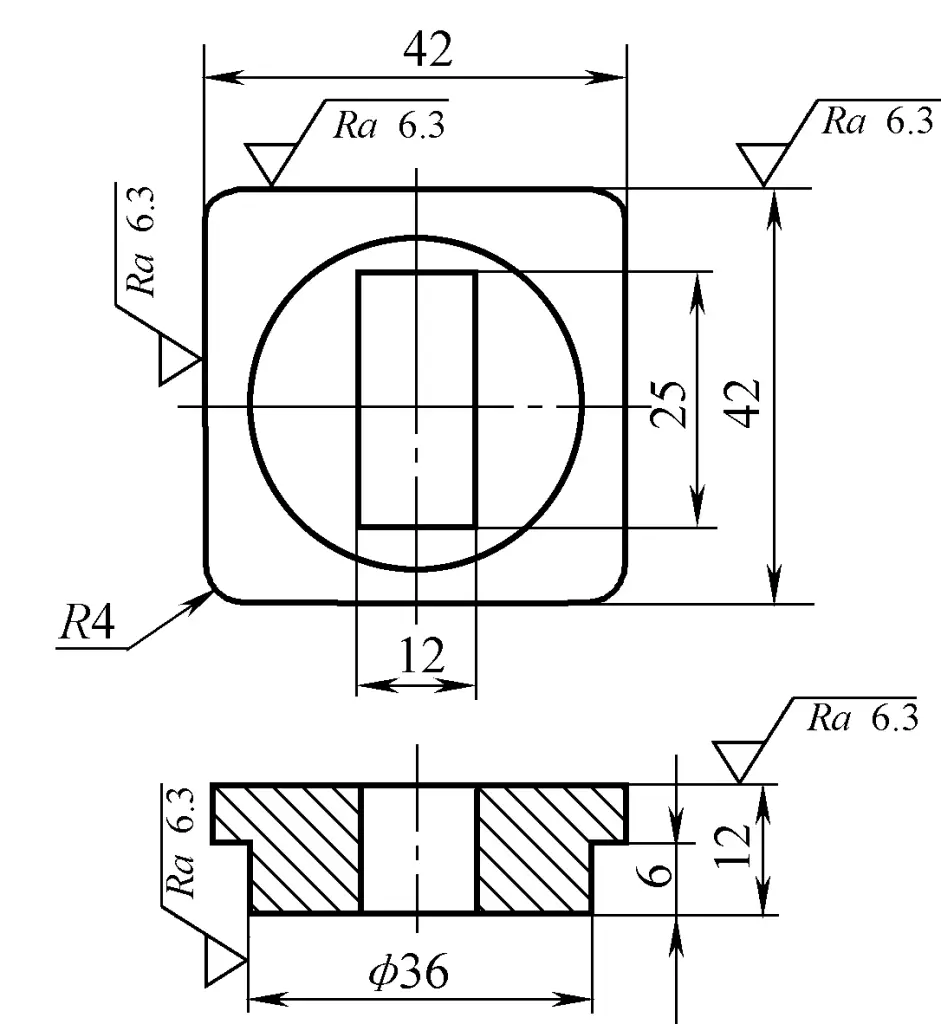

Il pezzo di flangia mostrato nella Figura 1 ha una forma relativamente semplice e richiede una bassa precisione e rugosità superficiale. Originariamente fresato da una billetta quadrata con un lato di 47 mm e un'altezza di 20 mm, presentava una bassa efficienza produttiva e un'elevata perdita di metallo (0,3 kg per pezzo grezzo). In seguito, il metodo è stato cambiato con la forgiatura a stampo, inserendo un pezzo grezzo rotondo di φ35mm×22,5mm nello stampo inferiore e forgiandolo in un solo calore su una pressa a frizione da 1600kN.

(HPb59-1 Ottone al piombo)

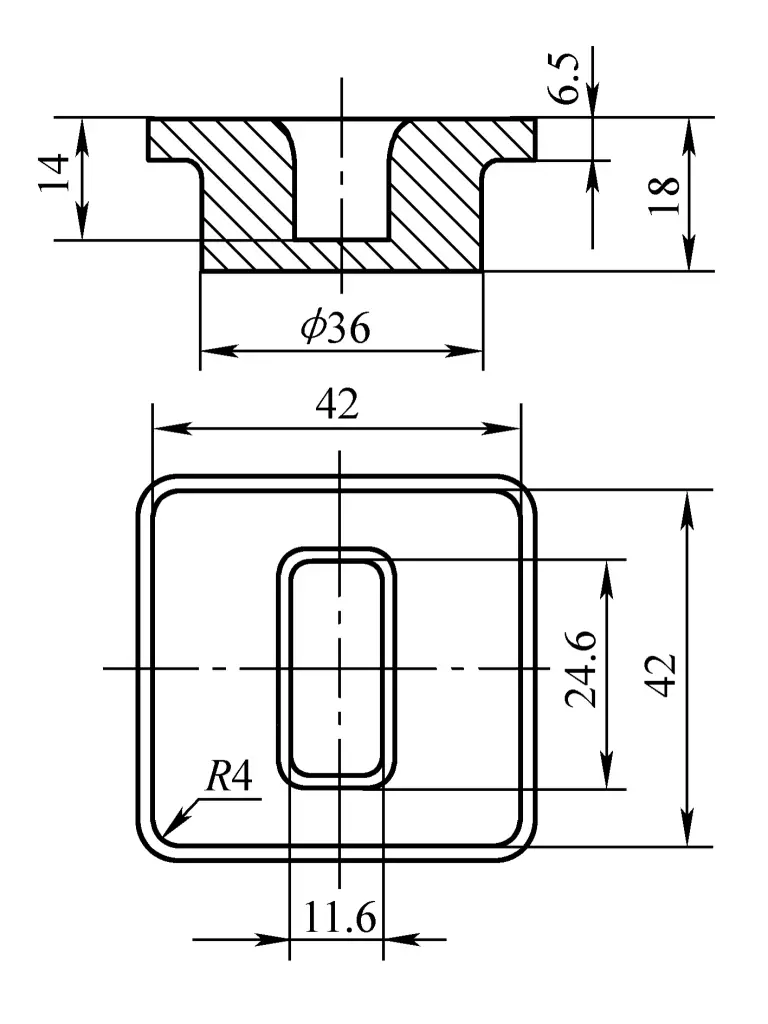

La forma e le dimensioni principali della flangia forgiata sono riportate nella Figura 2. La lunghezza del pezzo al diametro di 36 mm è di 11,5 mm, ovvero 5,5 mm in più rispetto alla parte corrispondente del componente, che serve come mandrino di lavorazione durante la tornitura. Questo mandrino per la lavorazione viene tagliato in seguito, ottenendo un componente con foro passante. Poiché la forgiatura utilizza un meccanismo di carica dall'alto per la sformatura, lo sforzo di forgiatura è minimo: solo 30'.

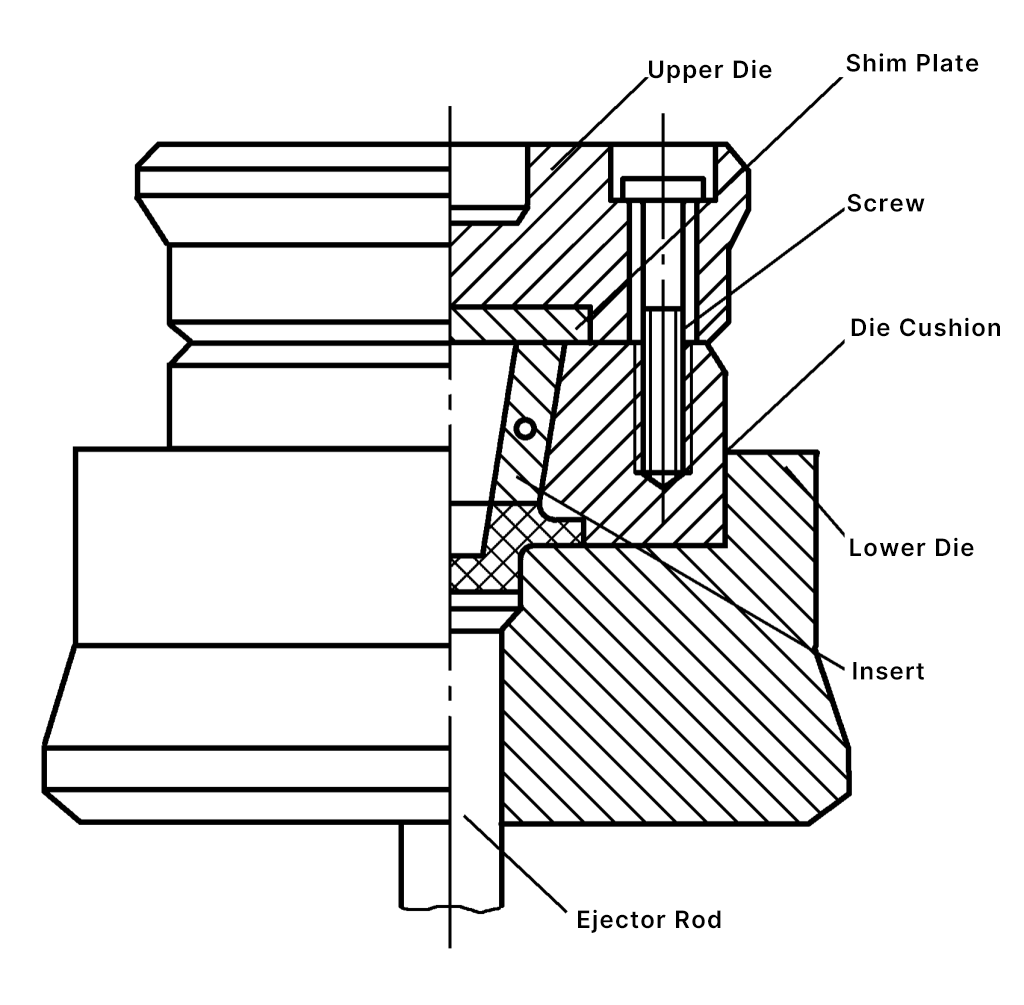

Lo stampo di forgiatura utilizza una struttura a inserti (vedere Figura 3). I materiali del punzone e dello stampo inferiore utilizzano 3Cr2W8V, con una durezza di trattamento termico di 43~48HRC. La rugosità superficiale della scanalatura dello stampo di forgiatura è Ra1,60μm. L'intero stampo di forgiatura è montato su un portastampo con un dispositivo di guida e durante la fase finale di formatura si produce una piccola quantità di bava laterale.

Dopo il passaggio alla forgiatura a stampo per questo pezzo, ogni grezzo risparmia 0,115 kg di peso rispetto al processo originale. I pezzi grezzi vengono riscaldati in un forno elettrico a cassetta, con una temperatura di forgiatura compresa tra 730 e 630°C. Dopo la forgiatura a stampo, viene eseguita una rifilatura a freddo, seguita da una ricottura.