La producibilità dei componenti piegati si riferisce alla loro adattabilità ai processi di stampaggio. L'analisi della producibilità strutturale dei pezzi piegati è essenziale per determinare la difficoltà della formazione della curvatura, elaborare strategie di stampaggio e progettare gli stampi.

Componenti piegati ben realizzati non solo garantiscono un'elevata qualità, ma semplificano anche i processi e gli utensili. La producibilità dei componenti piegati si riflette principalmente nei seguenti aspetti:

Raggio minimo di curvatura

Quando il relativo raggio di curvatura (r/t) di un componente piegato si riduce fino a un certo punto, la tensione di trazione sulle fibre della superficie esterna può superare il limite consentito dal materiale, causando cricche o fratture.

Pertanto, esiste una restrizione sul raggio di curvatura minimo. Si tratta del raggio di curvatura interno più piccolo che si può ottenere senza danneggiare le fibre della superficie esterna del grezzo, noto come raggio di curvatura minimo (rmin). In modo corrispondente, rmin/t è indicato come il raggio di curvatura relativo minimo.

I fattori che influenzano il raggio di curvatura minimo includono:

(1) Proprietà meccaniche del materiale

Migliore è la plasticità del materiale, maggiore è il suo indice di plasticità e minore è il raggio di curvatura minimo.

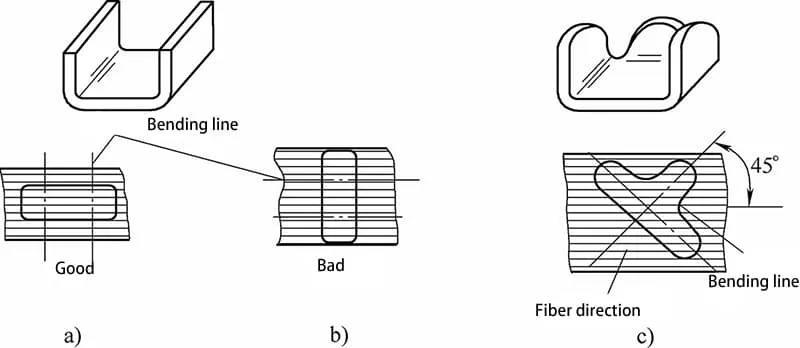

(2) La relazione tra la direzione delle fibre del materiale e la linea di flessione

Le lamiere laminate sono anisotrope e gli indici di plasticità lungo la direzione delle fibre sono più alti di quelli perpendicolari. Di conseguenza, se la linea di flessione è perpendicolare alla direzione delle fibre del materiale, il valore di rmin/t è minore rispetto a quando la linea di flessione è parallela alla direzione della fibra.

Quando si piegano pezzi con un r/t ridotto, la linea di piegatura dovrebbe essere idealmente perpendicolare alla direzione delle fibre del materiale in lastre per migliorare il grado di deformazione ed evitare che le fibre esterne si strappino. Per i componenti che richiedono una piegatura multidirezionale, la linea di piegatura può essere impostata con un angolo fisso rispetto alla direzione delle fibre del materiale. La relazione tra la linea di piegatura e la direzione della fibra del materiale è illustrata nella Figura 3-4.

a) La linea di piegatura è perpendicolare alla venatura della lamiera.

b) La linea di piegatura è parallela alla venatura della lamiera.

c) La linea di piegatura ha un angolo specifico rispetto alla venatura della lamiera.

(3) Qualità della superficie e qualità trasversale dei grezzi di lamiera

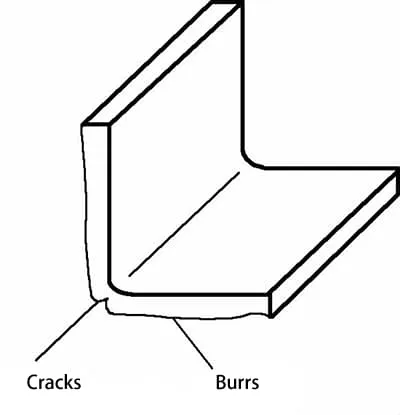

Se la superficie del grezzo presenta graffi, crepe o se il lato (sezione trasversale tranciata o punzonata) presenta bave, intagli e segni di indurimento da lavorazione a freddo, è soggetto a cedimenti durante la piegatura.

Pertanto, le lamiere con una scarsa qualità della superficie e della sezione trasversale avranno un raggio di curvatura minimo relativo più ampio rmin/t, come illustrato nella Figura 3-5. Per la piegatura di lamiere spesse, per evitare cricche, è meglio posizionare il lato con le bave di punzonatura sul lato interno della piegatura, come illustrato nella Figura 3-6.

(La bava rivolta verso l'esterno è soggetta a crepe)

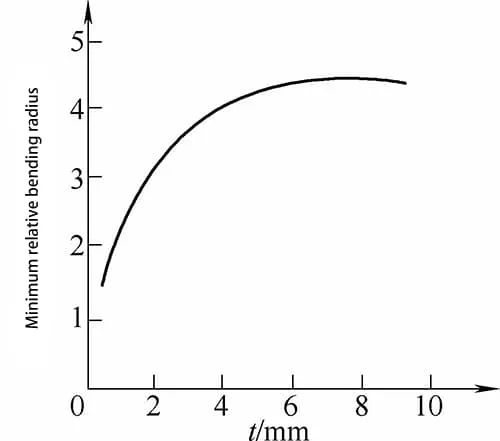

(4) Spessore della lamiera

In generale, maggiore è lo spessore della lamiera, maggiore è il raggio minimo di curvatura. Ciò è dovuto principalmente al fatto che la deformazione tangenziale nella zona di deformazione varia linearmente nella direzione dello spessore, essendo massima sulla superficie e nulla nello strato neutro. Quando lo spessore della lamiera è piccolo, il gradiente della deformazione tangenziale cambia bruscamente, diminuendo rapidamente dal valore massimo a zero.

Il metallo adiacente alla superficie esterna, dove la deformazione tangenziale è maggiore, può agire per prevenire la deformazione plastica instabile locale del metallo superficiale. In questi casi, quindi, è possibile ottenere deformazioni maggiori e raggi di curvatura minimi più piccoli. In altre parole, quanto più sottile è la lamiera, tanto minore è il rapporto r/t.

La Tabella 3-1 elenca i valori del raggio di curvatura minimo, mentre la Tabella 3-2 dettaglia il raggio di curvatura minimo per i pezzi tubolari.

Tabella 3-1: Raggio minimo di curvatura

| I materiali | Condizione di ricottura | Lavorati a freddo e temprati | ||

| La posizione della linea di piegatura. | ||||

| Fibre verticali | Fibre parallele | Fibre verticali | Fibre parallele | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Rame puro | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Ottone morbido | 0. 1t | 0.35t | 0.35t | 0.8t |

| Ottone (semiduro) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Rame fosforoso | 一 | 一 | 1. 0t | 3.0t |

| Alluminio | 0. 1t | 0.2t | 0.3t | 0.8t |

| Alluminio semiduro | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Alluminio duro | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Nota:

- Quando la linea di piegatura è ad angolo rispetto alla zigrinatura, selezionare un valore corrispondente all'angolo.

- I valori riportati nella tabella sono adatti a curve con la bava all'interno della curva; se la bava è all'esterno, aumentare il raggio di curvatura di conseguenza.

- Per la piegatura di pezzi grezzi non bonificati dopo la punzonatura o il tosatura, trattano il materiale come un metallo indurito.

- "t" rappresenta lo spessore del materiale.

Tabella 3-2: Raggio di curvatura minimo per i tubi

| Spessore della parete | Raggio di curvatura minimo R | Spessore della parete | Raggio minimo di curvatura R |

| 0.02d | 4 volte lo spessore del materiale | 0.10d | 3D |

| 0.05d | 3,6 volte lo spessore del materiale | 0.15d | 2D |

Altezza del bordo dritto

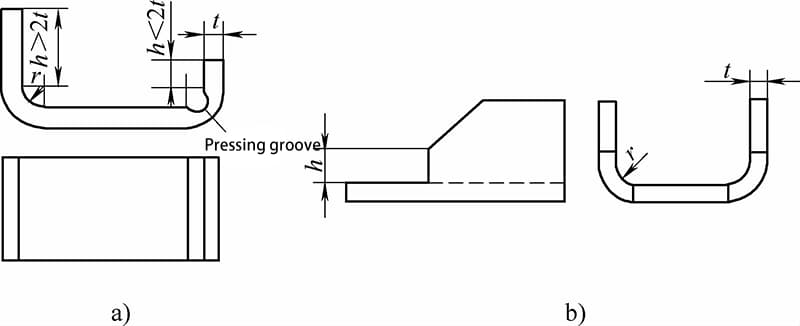

Per una piegatura ad angolo retto (vedere Figura 3-7a), l'altezza minima del bordo dritto della parte piegata deve essere h=2t. Quando la parte piegata ha un bordo smussato (vedere Figura 3-7b), l'altezza minima del bordo laterale deve essere hmin=(2~4)t o 1,5t+r.

a) Altezza del bordo rettilineo del componente piegato

b) Altezza del bordo laterale del componente piegato

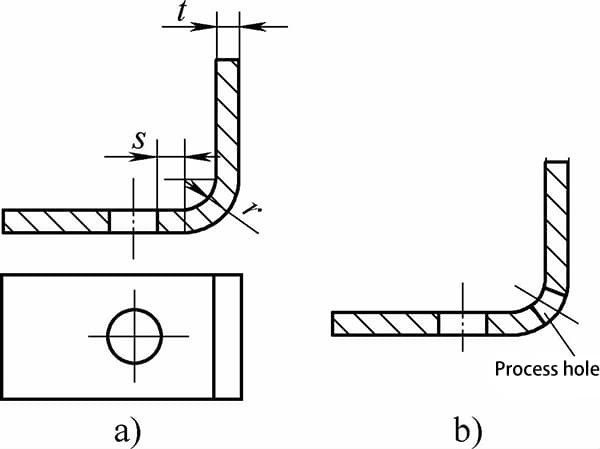

Distanza dal bordo del foro

Se un foro è troppo vicino alla linea di piegatura, può verificarsi una deformazione durante il processo di piegatura. Pertanto, è essenziale posizionare il foro al di fuori della zona di deformazione, come illustrato nella Figura 3-8. La distanza dal bordo del foro al centro del raggio di curvatura, indicata con "s", deve soddisfare i seguenti criteri:

- Per i materiali di spessore "t" inferiore a 2 mm, "s" deve essere maggiore o uguale a "t".

- Per materiali di spessore "t" pari o superiore a 2 mm, "s" deve essere maggiore o uguale al doppio dello spessore, o "2t".

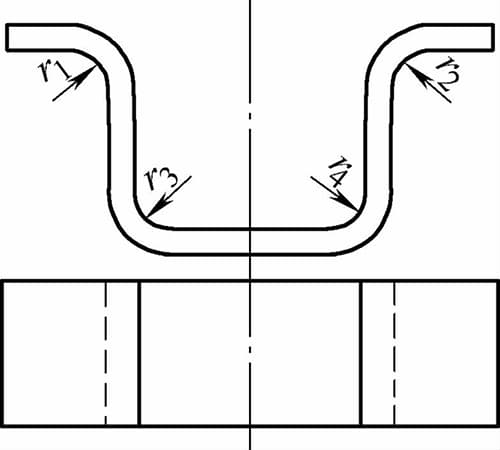

Simmetria di forma e dimensione

La forma e le dimensioni dei componenti piegati devono essere il più possibile simmetriche. Come illustrato nella Figura 3-9, è preferibile che i raggi di raccordo del pezzo soddisfino la condizione in cui r1 = r2 e r3 = r4.