I. Panoramica

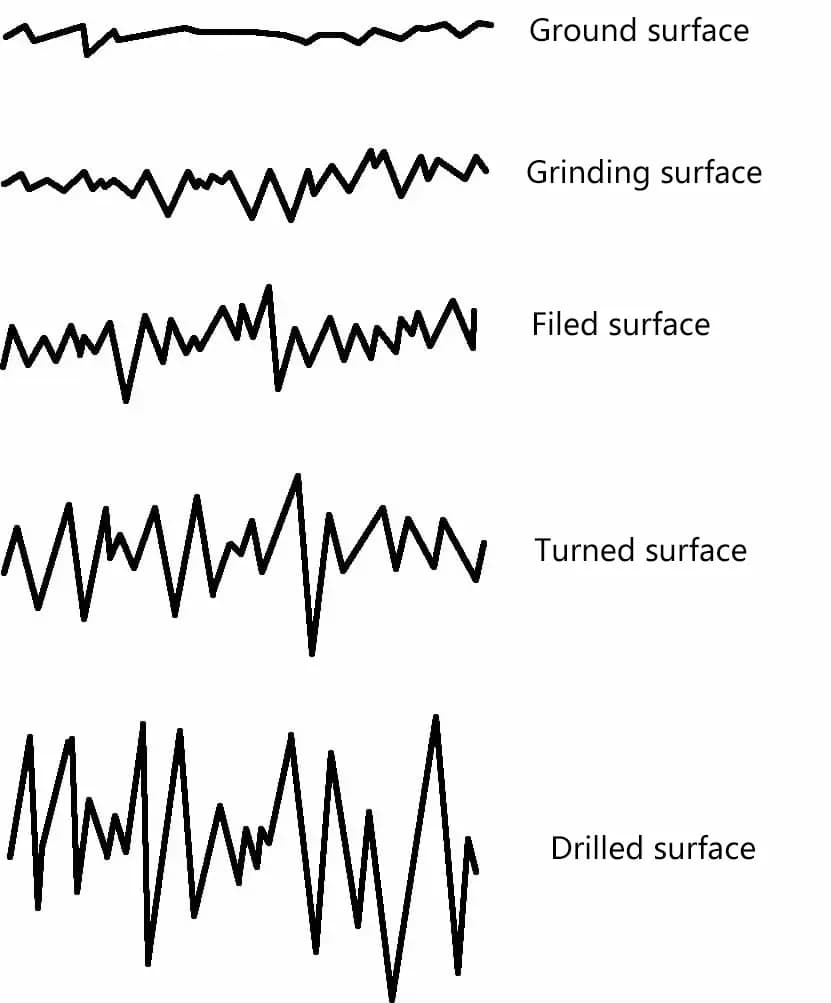

I diversi metodi di lavorazione producono diversi livelli di planarità sulla superficie lavorata, come illustrato nella Figura 1.

Indipendentemente dal metodo di lavorazione utilizzato, la superficie dei pezzi presenterà sempre tracce di micro irregolarità composte da piccole spaziature e picchi e valli, che descrivono il grado di altezza e la condizione di spaziatura di questi picchi e valli. Questa caratteristica micro-geometrica è chiamata rugosità superficiale. Può riflettere l'errore di forma microgeometrica sulla superficie del pezzo dopo la lavorazione. La relazione tra la rugosità superficiale e le prestazioni dei pezzi è la seguente:

1. L'impatto sulle proprietà di compatibilità

Per le superfici di parti con montaggio Le proprietà di compatibilità saranno influenzate dalla rugosità superficiale. Ad esempio, negli accoppiamenti con gioco, se il valore della rugosità superficiale è troppo alto, è soggetto a usura, causando un rapido aumento del gioco e modificando così le proprietà di compatibilità, soprattutto in caso di dimensioni e tolleranze ridotte dei pezzi, questo effetto è più pronunciato.

Analogamente, negli accoppiamenti per interferenza, se il valore della rugosità superficiale è troppo alto, si riduce l'effettiva quantità di interferenza, riducendo così la forza di connessione. Pertanto, il miglioramento della qualità della superficie dei pezzi può aumentare la stabilità degli accoppiamenti a gioco o la forza di connessione degli accoppiamenti per interferenza, soddisfacendo così meglio i requisiti di utilizzo dei pezzi.

2. L'impatto su attrito e usura

Quando due superfici irregolari entrano in contatto, i picchi della superficie si toccano per primi, riducendo l'area di contatto effettiva, aumentando la pressione sulle parti a contatto e causando lo schiacciamento, la deformazione o addirittura la rottura dei picchi. Nel caso di accoppiamenti a gioco, l'azione tra i picchi formerà una resistenza di attrito, causando l'usura delle parti. In generale, più la superficie è ruvida, maggiore è il coefficiente di attrito, maggiore è la resistenza all'attrito, maggiore è l'energia consumata dall'attrito e più rapida è l'usura delle parti.

Tuttavia, in alcuni casi (come il montaggio di cuscinetti scorrevoli e superfici di guide idrauliche), se la superficie è troppo liscia, non favorisce lo stoccaggio dell'olio lubrificante, formando un attrito semi-secco o addirittura secco, a volte addirittura aumentando la forza di adesione delle superfici di contatto delle parti, aumentando così il coefficiente di attrito e aggravando l'usura. Pertanto, la scelta di una rugosità superficiale adeguata può ridurre efficacemente l'attrito e l'usura dei pezzi.

3. L'impatto sulla resistenza alla corrosione

Se la superficie dei pezzi è più ruvida, è più probabile che le sostanze corrosive si accumulino nelle valli e penetrino gradualmente nello strato superficiale del materiale metallico, formando la corrosione superficiale. Pertanto, riducendo il valore della rugosità superficiale dei pezzi è possibile migliorarne la resistenza alla corrosione.

4. L'impatto sulla resistenza alla fatica dei componenti

Quando i pezzi sono sottoposti a carichi alternati, le rientranze sulla superficie possono facilmente formare fenomeni di concentrazione delle tensioni, aumentando il carico sui pezzi, riducendo la loro resistenza alla fatica ed eventualmente portando alla frattura da fatica a causa della concentrazione delle tensioni. Pertanto, è necessario prestare particolare attenzione al miglioramento della qualità della superficie delle scanalature e dei filetti a gradini durante la lavorazione per aumentare la resistenza alla fatica dei pezzi.

5. L'impatto sulla rigidità di contatto

Quanto più ruvida è la superficie dei pezzi, tanto minore è l'area di contatto effettiva tra le superfici, tanto maggiore è la forza per unità di superficie, tanto maggiore è la deformazione plastica ai vertici, riducendo la rigidità del contatto e influenzando così la precisione di lavoro e la resistenza alle vibrazioni della macchina.

6. Impatto sull'integrità della tenuta

Le superfici irregolari possono causare la fuoriuscita di gas o liquidi attraverso le fessure di contatto con la superficie. Più la superficie è ruvida, peggiore è la tenuta della superficie del giunto. Pertanto, la riduzione del valore della rugosità superficiale può migliorare le prestazioni di tenuta dei componenti.

In sintesi, la rugosità superficiale influisce direttamente sulle prestazioni e sulla durata di vita dei componenti meccanici, pertanto è necessario selezionare e determinare in modo ragionevole i valori di rugosità superficiale dei componenti.

II. Caratteristiche di forma e metodi di lavorazione della rugosità superficiale

Le caratteristiche della forma e i metodi di lavorazione della rugosità superficiale sono riportati nella Tabella 1.

Tabella 1 Caratteristiche della forma e metodi di lavorazione della rugosità superficiale

| Rugosità della superficie Ra/μm | Caratteristiche di forma della superficie | Metodi di lavorazione |

| 50 | Segni di utensili visibili | Tornitura grezza, alesatura, foratura, piallatura |

| 25 | Segni di utensili leggermente visibili | Tornitura grezza, piallatura, fresatura verticale, fresatura orizzontale, foratura |

| 12.5 | Tracce di lavorazione visibili | Tornitura, alesatura, piallatura, foratura, fresatura orizzontale, fresatura verticale, limatura, alesatura grezza, rettifica, fresatura di ingranaggi |

| 6.3 | Tracce di lavorazione leggermente visibili | Tornitura, alesatura, piallatura, fresatura, raschiatura 1~2 punti/cm², brocciatura, rettifica, limatura, idraulica, fresatura di ingranaggi |

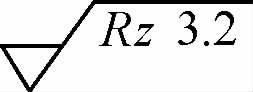

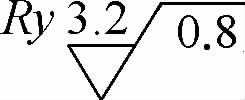

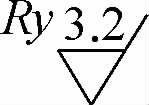

| 3.2 | Tracce di lavorazione invisibili | Tornitura, alesatura, piallatura, fresatura, alesatura, brocciatura, rettifica, rullatura, raschiatura 1~2 punti/cm², fresatura di ingranaggi |

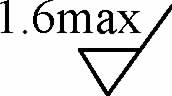

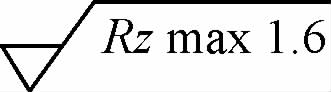

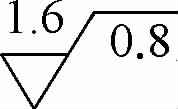

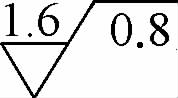

| 1.6 | Direzione identificabile delle tracce di elaborazione | Tornitura, alesatura, brocciatura, rettifica, verticale, fresatura, alesatura, raschiatura 3~10 punti/cm², rullatura |

| 0.8 | Direzione delle tracce di lavorazione appena identificabile | Alesatura, rettifica, raschiatura 3~10 punti/cm², alesatura, brocciatura, rullatura |

| 0.4 | Tracce di elaborazione non identificabili | Smerigliatura a tampone, smerigliatura, lucidatura, superfinitura |

| 0.2 | Superficie opaca | Superfinitura |

| 0.1 | Superficie lucida e brillante | Superfinitura |

| 0.05 | Superficie lucida a specchio | |

| 0.025 | Superficie a specchio nebbiosa | |

| 0.012 | Superficie a specchio |

III. Simboli e significati della rugosità superficiale

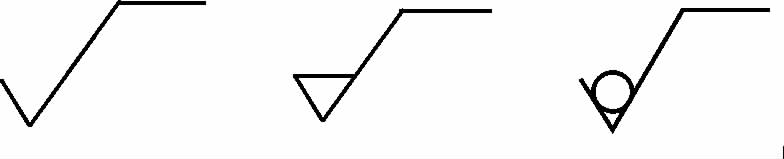

1. Simboli grafici e significati della rugosità superficiale

Come mostrato nella Tabella 2.

Tabella 2 Simboli grafici e significati della rugosità superficiale

| Simbolo | Significato e spiegazione |

| Simbolo di base che indica che la superficie specificata può essere ottenuta con qualsiasi processo. Quando i parametri di rugosità superficiale o le relative spiegazioni (come il trattamento termico della superficie, le condizioni locali di trattamento termico) non sono annotati, è applicabile solo alla marcatura con codice semplificato e non può essere utilizzato da solo senza spiegazioni supplementari. |

| Simbolo esteso per l'asportazione di materiale, simbolo di base più trattino, che indica che la superficie specificata è ottenuta mediante asportazione di materiale, come la tornitura, la fresatura, la foratura, la rettifica, tosatura, lucidatura, incisione, elettroerosione, taglio a gas, ecc. | |

| Simbolo esteso per la rimozione non materiale, simbolo di base più un cerchio, che indica che la superficie specificata è ottenuta con metodi di rimozione non materiale, come la fusione, la forgiatura, la deformazione di stampaggio, la laminazione a caldo, la laminazione a freddo, la metallurgia delle polveri, ecc. |

| Simbolo completo, quando è necessario indicare informazioni supplementari sulla struttura della superficie, è necessario aggiungere una linea orizzontale sul lato lungo dei tre simboli grafici di cui sopra. |

| Simboli grafici per le superfici del profilo del pezzo, quando le superfici che formano un profilo chiuso in una certa vista del disegno hanno gli stessi requisiti di struttura superficiale, è necessario aggiungere un cerchio al simbolo grafico completo, marcato sulla linea del profilo chiuso del pezzo nel disegno. Se la marcatura può causare ambiguità, ogni superficie deve essere marcata separatamente. |

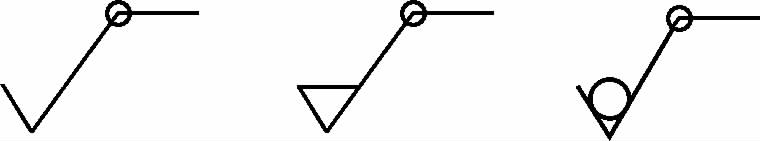

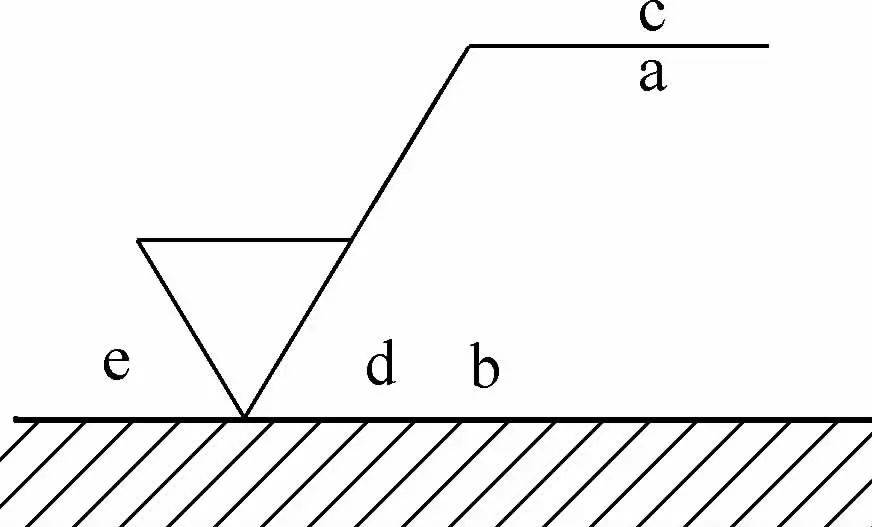

2. Composizione del simbolo grafico completo per la struttura di superficie

Come mostrato nella Tabella 3.

Tabella 3 Composizione del simbolo grafico completo per la struttura di superficie

| a | Annotate i singoli requisiti della struttura di superficie. Segnare il codice del parametro della struttura superficiale, i valori limite e la banda di trasmissione o la lunghezza di campionamento. Per evitare errori, è necessario inserire uno spazio tra il codice dei parametri e i valori limite. Dopo la banda di trasmissione o la lunghezza di campionamento, si deve inserire una barra "/", seguita dal codice del parametro della struttura superficiale e infine dal valore |

| b | Quando si annotano due o più requisiti di struttura superficiale, scrivere il primo requisito di struttura superficiale in posizione a e il secondo requisito di struttura superficiale in posizione b. Se si annotano il terzo o più requisiti di struttura superficiale, il simbolo grafico deve essere espanso verticalmente per lasciare spazio sufficiente. Quando si espande il simbolo grafico, le posizioni di a e b si spostano di conseguenza verso l'alto. | |

| c | Annotare il metodo di lavorazione. Scrivere il metodo di lavorazione, il trattamento superficiale, il rivestimento o altri requisiti di lavorazione, come la tornitura, la rettifica, la placcatura, ecc. | |

| d | Annotate la texture della superficie e la direzione, come "=", "X", "M", ecc. | |

| e | Annotate il margine di lavorazione. Scrivere la tolleranza di lavorazione richiesta, indicando il valore in millimetri. |

Esempi di marcatura del codice della struttura superficiale

Come mostrato nella Tabella 3-7.

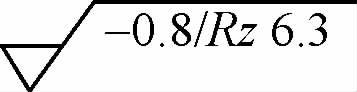

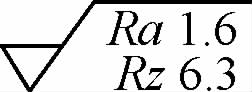

Tabella 4 Esempi di marcatura del codice della struttura superficiale

| Simbolo | Significato Spiegazione |

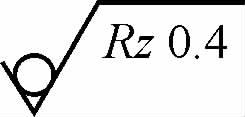

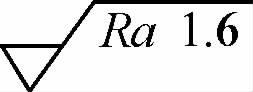

| Indica assenza di asportazione di materiale, valore limite superiore unidirezionale, nastro trasportatore predefinito, profilo R, altezza massima della rugosità superficiale 0,4μm, lunghezza di valutazione di 5 lunghezze di campionamento (predefinita), "regola 16%" (predefinita) |

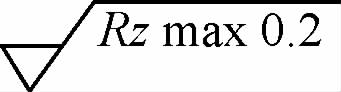

| Indica asportazione di materiale, valore limite superiore unidirezionale, nastro trasportatore predefinito, profilo R, altezza massima della rugosità superficiale valore massimo 0,2μm, lunghezza di valutazione di 5 lunghezze di campionamento (default), "regola massima" |

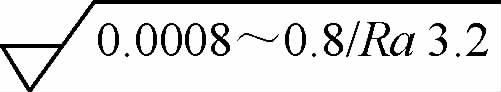

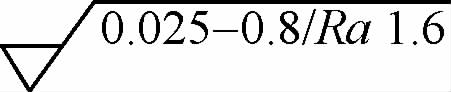

| Indica l'asportazione di materiale, valore limite superiore unidirezionale, nastro trasportatore 0,008~0,8 mm, profilo R, deviazione media aritmetica 3,2μm, lunghezza di valutazione di 5 lunghezze di campionamento (default), "regola 16%" (default) |

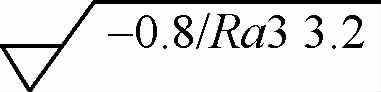

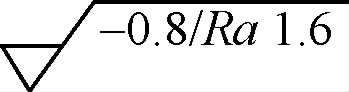

| Indica l'asportazione di materiale, valore limite superiore unidirezionale, nastro trasportatore: lunghezza di campionamento 0,8μm (λ s default 0,0025mm), profilo R, deviazione media aritmetica 3,2μm, lunghezza di valutazione include 3 lunghezze di campionamento, "regola 16%" (default) |

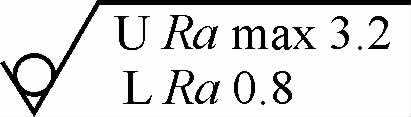

| Indica che la rimozione del materiale non è consentita, valori limite bidirezionali, entrambi i valori limite utilizzano il nastro trasportatore predefinito, profilo R. Valore limite superiore: differenza media aritmetica 3,2μm, lunghezza di valutazione pari a 5 lunghezze di campionamento (valore predefinito), "regola massima"; Valore limite inferiore: deviazione media aritmetica 0,8μm, lunghezza di valutazione pari a 5 lunghezze di campionamento (valore predefinito), "regola 16%" (valore predefinito) |

4. Confronto tra i vecchi e i nuovi simboli grafici standard della struttura di superficie

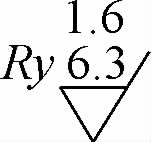

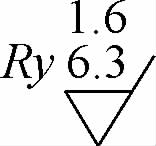

Come mostrato nella Tabella 3-8.

Tabella 5 Confronto tra i vecchi e i nuovi simboli grafici della struttura di superficie standard

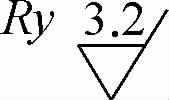

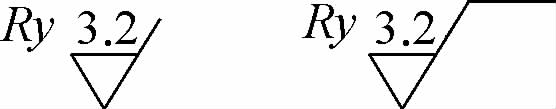

Numero di serieVersione di GB/T 1311983 (1a edizione) ①1993 (2a edizione) ②2006 (3a edizione) ③Esempio che illustra il problema principale1 Ra adotta solo la "regola dei 16%".2 Ra adotta solo la "regola dei 16%".2   Parametri diversi dalla "regola 16%" di Ra3④ Parametri diversi dalla "regola 16%" di Ra3④  Regola massima4 Regola massima4   Ra più lunghezza di campionamento5④④ Ra più lunghezza di campionamento5④④ Nastro trasportatore6 Nastro trasportatore6   Parametri diversi da Ra e lunghezza di campionamento7 Parametri diversi da Ra e lunghezza di campionamento7   Ra e altri parametri8④ Ra e altri parametri8④  Se il numero di lunghezze di campionamento nella lunghezza di valutazione non è 59④④ Se il numero di lunghezze di campionamento nella lunghezza di valutazione non è 59④④ Valore limite inferiore10 Valore limite inferiore10 Valori limite superiori e inferiori Valori limite superiori e inferiori |

① Non sono definiti né un valore predefinito né altri dettagli, in particolare: nessuna lunghezza di valutazione predefinita; nessuna lunghezza di campionamento predefinita; nessuna "regola 16%" o "regola massima".

② I valori e le regole predefiniti definiti in GB/T 3505-1983 e GB/T10610-1989 sono utilizzati solo per i parametri Ra, Ry e Rz (altezza 10 punti). Inoltre, c'è un'incongruenza nella notazione dei parametri in GB/T 131-1993, dove il testo della norma richiede che la seconda lettera del codice del parametro sia in pedice, ma in tutte le tabelle la seconda lettera è minuscola, mentre all'epoca tutte le altre norme sulla struttura superficiale utilizzavano il pedice.

③ Il nuovo Rz è definito come il Ry originale e il simbolo del Ry originale non viene più utilizzato.

④ Indica che l'elemento non esiste.

IV. Rugosità superficiale ottenibile con diversi metodi di lavorazione

La rugosità superficiale ottenuta con i diversi metodi di lavorazione è mostrata nella Tabella 6.

Tabella 6 Rugosità superficiale ottenibile con diversi metodi di lavorazione

| Metodo di lavorazione | Rugosità superficiale Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Colata in sabbia, stampaggio in conchiglia | |||||||||||||||

| Colata di stampi in metallo | |||||||||||||||

| Colata centrifuga | |||||||||||||||

| Colata di precisione | |||||||||||||||

| Colata a iniezione | |||||||||||||||

| Colata a pressione | |||||||||||||||

| Laminazione a caldo | |||||||||||||||

| Forgiatura di stampi | |||||||||||||||

| Laminazione a freddo | |||||||||||||||

| Estrusione | |||||||||||||||

| Estrusione a freddo | |||||||||||||||

| Raschiamento | |||||||||||||||

| Piallatura | Grezzo | ||||||||||||||

| Fine | |||||||||||||||

| Brocciatura | |||||||||||||||

| Perforazione | |||||||||||||||

| Alesatura | Grezzo | ||||||||||||||

| Fine | |||||||||||||||

| Alesatura a diamante | |||||||||||||||

| Noioso | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Alesatura | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Brocciatura | Semi-fine | ||||||||||||||

| Fine | |||||||||||||||

| Fresatura a rulli | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Fresatura finale | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Tornitura a diamante | |||||||||||||||

| Cerchio esterno rotante | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Facciata di tornitura | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Rettifica del cerchio esterno | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Piano di rettifica | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Levigatura | Aereo | ||||||||||||||

| Cilindro | |||||||||||||||

| Lucidatura | Grezzo | ||||||||||||||

| Semi-fine | |||||||||||||||

| Fine | |||||||||||||||

| Lucidatura | Generale | ||||||||||||||

| Fine | |||||||||||||||

| Lucidatura a rullo | |||||||||||||||

| Lavorazione ultraprecisa | |||||||||||||||

| Lucidatura chimica | |||||||||||||||

| Lucidatura elettrolitica | |||||||||||||||

| Lavorazione a scarica elettrica | |||||||||||||||