I. Definizione, caratteristiche e metodi di saldatura

1. Definizione di saldatura

La saldatura è un metodo di lavorazione che consente di ottenere l'unione atomica dei pezzi attraverso il riscaldamento, la pressatura o entrambi, con o senza materiali d'apporto. Pertanto, la saldatura è un metodo di lavorazione che collega parti metalliche separate in un insieme inseparabile. La pressione viene utilizzata per rompere la pellicola di ossido o altri strati di adsorbimento sulla superficie di incollaggio e per provocare una deformazione plastica della superficie di contatto, espandendo così l'area di contatto.

Quando la deformazione è sufficiente, il legame atomico può anche formarsi direttamente, dando luogo a un giunto forte; il riscaldamento riscalda localmente l'area di connessione fino a uno stato plastico o fuso, stimolando e potenziando l'energia degli atomi, formando e sviluppando così un giunto forte attraverso la diffusione, la cristallizzazione e la ricristallizzazione.

2. Caratteristiche della saldatura

Prima dell'ampia diffusione della saldatura, il metodo principale di collegamento non smontabile era la rivettatura. Rispetto alla rivettatura, la saldatura ha le caratteristiche di risparmio di metallo, alta produttività, buona compattezza, buone condizioni operative e facilità di meccanizzazione e automazione. Pertanto, la saldatura ha sostituito sostanzialmente la rivettatura.

3. Metodi di saldatura

Esistono numerosi metodi di saldatura, che possono essere suddivisi in tre categorie principali: saldatura per fusione, saldatura a pressione e brasatura, in base alle caratteristiche del processo di saldatura.

(1) Saldatura per fusione

La saldatura per fusione è un metodo in cui il giunto del pezzo viene riscaldato fino allo stato fuso senza applicare pressione per completare la saldatura. A seconda della sorgente di calore, questo tipo di saldatura metodo di saldatura comprende la saldatura a gas, la saldatura ad arco, la saldatura a elettroscoria, la saldatura laser, la saldatura a fascio elettronico, la saldatura ad arco al plasma, ecc.

(2) Saldatura a pressione

La saldatura a pressione è un metodo in cui la pressione deve essere applicata al pezzo (con o senza riscaldamento) durante il processo di saldatura per completare la saldatura. I metodi che appartengono a questa categoria includono la saldatura a resistenza, saldatura a frizione, saldatura a ultrasuoni, saldatura a pressione a freddo, ecc.

(3) Brasatura

La brasatura utilizza come metallo d'apporto un materiale metallico con un punto di fusione inferiore a quello del materiale di base. Il pezzo e il metallo d'apporto vengono riscaldati a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione del materiale di base. Il metallo d'apporto liquido bagna il materiale di base, riempie la fessura del giunto e si diffonde con il materiale di base per ottenere il collegamento dei pezzi. I metodi che appartengono a questa categoria sono la brasatura dura e la brasatura dolce.

La saldatura si riferisce a un metodo di lavorazione che realizza l'unione atomica dei pezzi mediante riscaldamento, pressione o entrambi, con o senza materiali d'apporto.

Esistono molti tipi di saldatura dei metalli. In base alle caratteristiche fisiche della metallurgia durante la saldatura, si dividono in tre categorie principali: saldatura per fusione, saldatura a pressione e brasatura. Attualmente, la saldatura per fusione è la più utilizzata.

I. Saldatura per fusione

La saldatura per fusione è un metodo di saldatura che utilizza un riscaldamento locale per riscaldare la giunzione dei pezzi allo stato fuso senza applicare pressione.

La saldatura per fusione viene classificata in base al tipo di fonte di calore utilizzata: saldatura ad arco (che utilizza l'arco di saldatura come fonte di calore), saldatura al plasma (che utilizza l'arco di plasma come fonte di calore), saldatura a elettroscoria (che utilizza il calore di resistenza della scoria fusa come fonte di calore), saldatura a fascio di elettroni (che utilizza il fascio di elettroni come fonte di calore), saldatura laser (che utilizza il laser come fonte di calore), saldatura a gas (che utilizza la fiamma come fonte di calore), ecc. Tra queste, la saldatura ad arco è la più utilizzata.

1. Saldatura ad arco

La saldatura ad arco è un metodo di saldatura per fusione che utilizza un arco come fonte di calore. I tipi più comuni di saldatura ad arco includono la saldatura ad arco di metallo schermato, saldatura ad arco sommersoe la saldatura ad arco schermato con gas.

(1) Saldatura ad arco con metallo schermato

La saldatura ad arco con metallo schermato è uno dei primi metodi di saldatura ad arco sviluppati e ancora ampiamente utilizzati. Utilizza una bacchetta di saldatura come elettrodo e metallo d'apporto e l'arco generato tra l'estremità della bacchetta e il pezzo da saldare come fonte di calore per la saldatura.

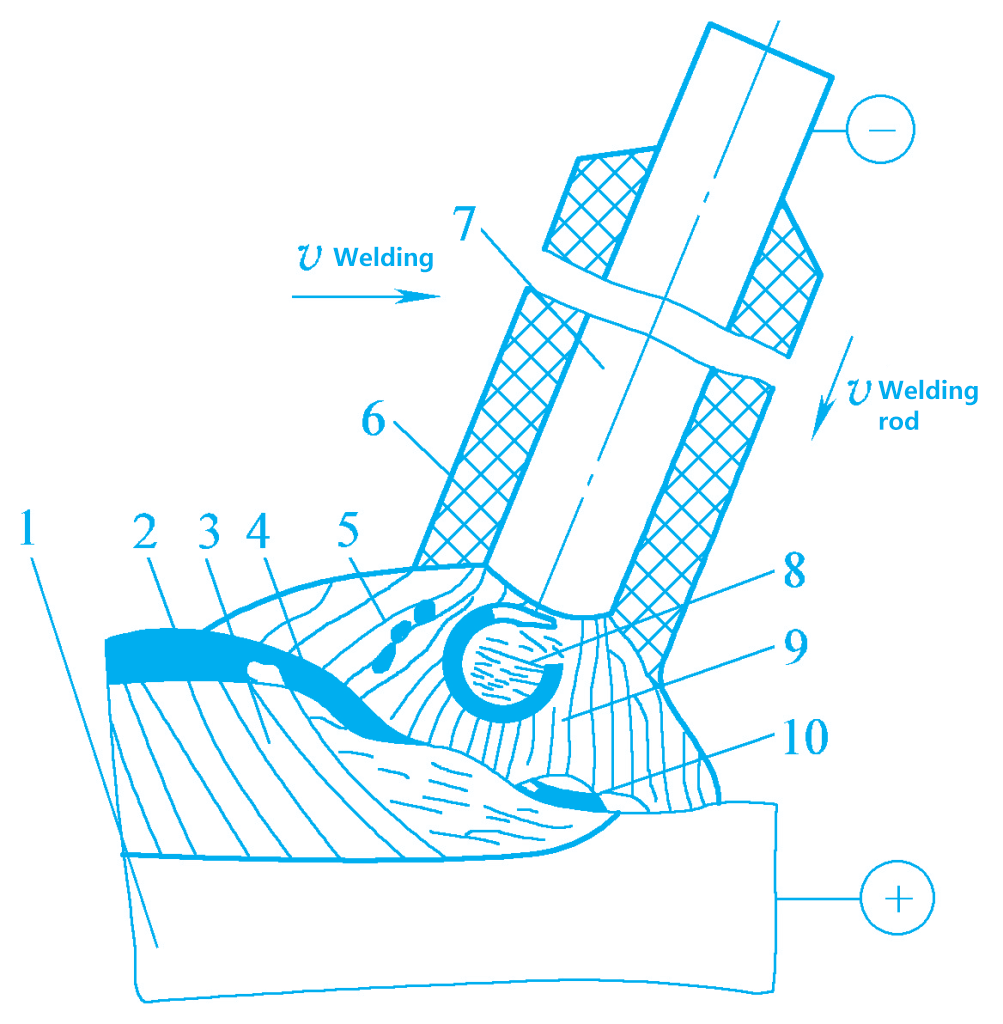

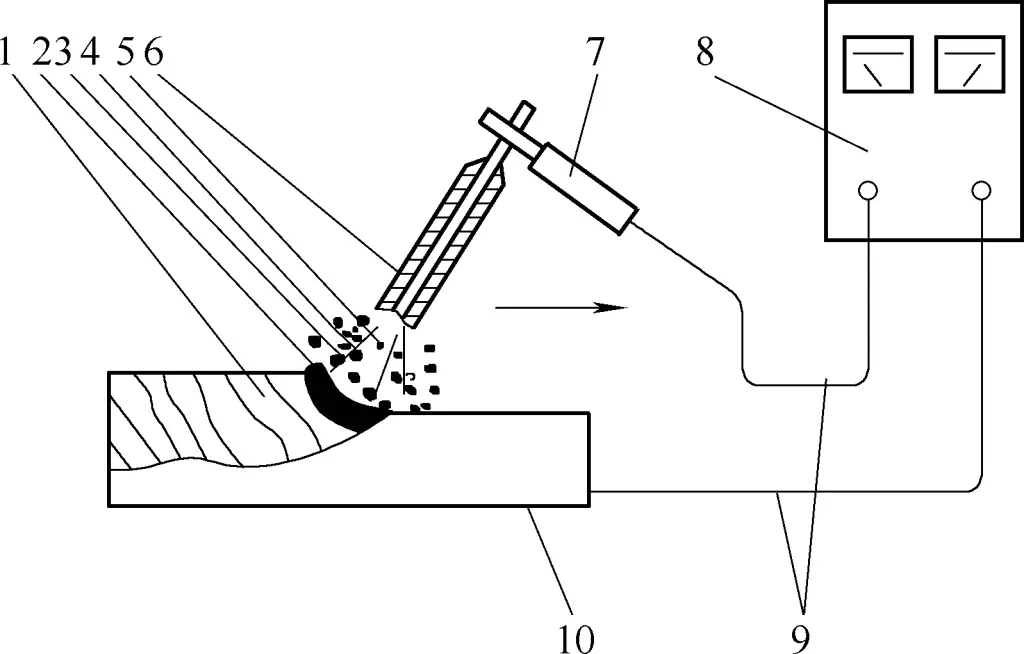

Durante la saldatura, l'arco riscalda l'estremità del filo di saldatura e l'area locale del pezzo da saldare fino a raggiungere uno stato fuso. L'estremità fusa del filo di saldatura forma goccioline che si fondono con il materiale di base fuso per formare un bagno di saldatura. Mentre l'arco avanza, il metallo fuso nel bagno di saldatura si raffredda gradualmente e si solidifica per formare un cordone di saldatura. La Figura 1 mostra un diagramma schematico del processo di saldatura ad arco di metallo schermato.

1-Metallo di base

Guscio a 2 bandiere

Cucitura a 3 saldature

4-Scorie fuse

5-Strato di gas protettivo

6-Copertura della barra di saldatura

Nucleo di saldatura 7

8-Goccia

9-Arco

Piscina a 10 saldature

L'attrezzatura utilizzata per la saldatura manuale ad arco metallico è semplice, il metodo è facile e flessibile e ha una forte adattabilità. Può essere utilizzata per saldare in varie posizioni e in varie condizioni. La forma del giunto, la forma della saldatura e la lunghezza non sono limitate, ma richiede elevate competenze tecniche da parte del saldatore e la qualità della saldatura dipende in parte dalle sue capacità operative.

Inoltre, la saldatura manuale ad arco metallico presenta condizioni di lavoro scadenti e bassa produttività. È adatta soprattutto per la produzione di pezzi singoli o di piccoli lotti e per la saldatura di pezzi di spessore compreso tra 3 e 20 mm. I metalli attivi (come titanio, niobio, ecc.) e i metalli refrattari (come tantalio, molibdeno, ecc.) non possono utilizzare la saldatura manuale ad arco metallico.

(2) Saldatura ad arco sommerso

La saldatura ad arco sommerso è un metodo di saldatura ad arco in cui l'arco brucia sotto uno strato di flusso. Durante la saldatura, l'accensione dell'arco, l'alimentazione del filo e il movimento dell'arco lungo il cordone di saldatura sono completati automaticamente dall'apparecchiatura.

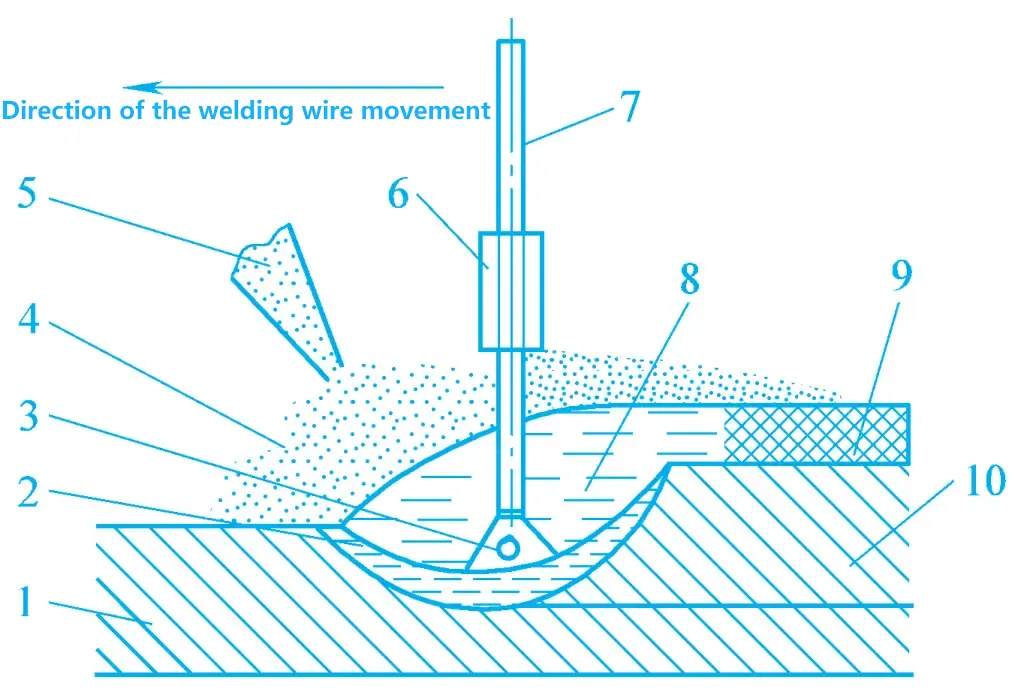

Il processo di formazione della saldatura ad arco sommerso è illustrato nella Figura 2. Durante la saldatura, l'estremità del filo di saldatura entra in contatto con il pezzo, quindi viene aperto l'imbuto del flusso e uno strato di flusso di 30-50 mm di spessore viene cosparso sull'area di saldatura del pezzo. Dopo l'eccitazione, il filo di saldatura viene ritratto verso l'alto per accendere l'arco.

1 pezzo (materiale di base)

Piscina 2-Molten

3-gocce

4-Flusso

Imbuto a 5 flussi

Punta a 6 contatti

7-Filo per saldatura

8-Slag

Guscio a 9 bandiere

10-Saldatura

L'arco che brucia sotto lo strato di flusso genera calore, che fonde il materiale di base e il flusso granulare vicino all'arco per formare scorie. Il gas prodotto ad alta temperatura spinge la scoria verso l'esterno, formando una bolla di scoria chiusa. La bolla di scoria, grazie alla sua tensione superficiale, impedisce efficacemente all'aria di entrare nel bagno di saldatura e impedisce alle gocce di fuoriuscire. Il flusso non fuso isola l'arco dall'aria esterna, riducendo la perdita di calore dell'arco.

Mentre l'arco si muove in avanti, fonde continuamente il filo di saldatura alimentato e il metallo del materiale di base e il flusso davanti ad esso. Il metallo liquido dietro il bagno di saldatura si raffredda gradualmente e si solidifica dai bordi per formare la saldatura, e anche la scoria liquida si solidifica per formare un guscio di scoria che copre la superficie della saldatura. Il metallo sulla saldatura è protetto sia dallo strato di flusso che dalla bolla di scoria, con conseguente bassa perdita di calore e penetrazione profonda.

Rispetto alla saldatura manuale ad arco metallico, la saldatura ad arco sommerso presenta i vantaggi di una rapida velocità di saldatura, di un'elevata efficienza produttiva, di una qualità di saldatura elevata e stabile, di un bell'aspetto della saldatura e di buone condizioni di lavoro. Tuttavia, i suoi svantaggi sono i costi elevati delle attrezzature e la complessità del processo, che la rendono inadatta alla saldatura di strutture complesse o di pezzi con saldature inclinate.

Pertanto, la saldatura ad arco sommerso è utilizzata principalmente per la produzione di grandi lotti, per saldature piane diritte di spessore (6~60 mm) e lunghe o per saldature circolari di grande diametro. I materiali applicabili sono l'acciaio a basso tenore di carbonio, l'acciaio debolmente legato, l'acciaio inossidabile e altre lamiere metalliche.

(3) Saldatura a gas schermata

La saldatura a gas si riferisce a un metodo di saldatura ad arco che utilizza un gas esterno come mezzo di protezione. Svolge un ruolo sempre più importante nella saldatura di materiali speciali e nell'automazione del processo di saldatura.

Rispetto alla saldatura ad arco sommerso, i suoi vantaggi sono la buona visibilità dell'arco e del bagno di saldatura, la facilità d'uso, l'assenza di scorie, il risparmio di tempo per la pulizia delle scorie post-saldatura nella saldatura multistrato e la possibilità di realizzare saldature in tutte le posizioni. Tuttavia, è necessario adottare speciali misure antivento quando si lavora all'aperto.

In base ai diversi gas protettivi utilizzati nel processo di saldatura, i tipi più comuni includono la saldatura ad arco con argon e la saldatura con gas schermato CO2. La saldatura ad arco di argon utilizza l'argon come mezzo protettivo e si divide in saldatura ad arco di argon con elettrodo non consumabile e saldatura ad arco di argon con elettrodo consumabile in base ai diversi elettrodi utilizzati.

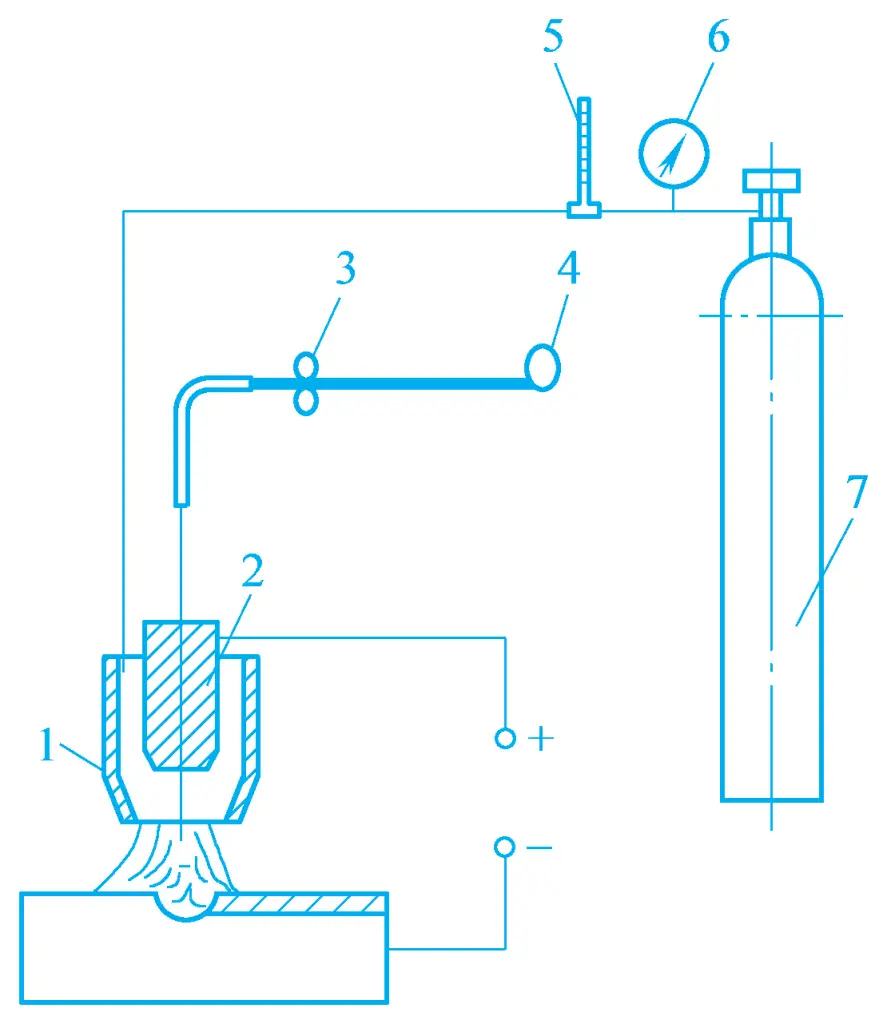

La Figura 3 mostra un diagramma schematico della saldatura schermata con gas CO2. La saldatura a CO2 schermata da gas utilizza il gas CO2 (a volte una miscela di CO2 + O2) come mezzo di protezione. Questo metodo di saldatura utilizza un filo di saldatura ad alimentazione continua come elettrodo, affidandosi all'arco tra il filo di saldatura e il pezzo da saldare per fondere il metallo del pezzo e il filo di saldatura, formando un bagno di saldatura che si solidifica in una saldatura.

1-Ugello per pistola da saldatura

Punta a 2 contatti

Meccanismo di alimentazione a 3 fili

Bobina a 4 fili

5-Flussometro

6-Riduttore di pressione

7-CO 2 bombola di gas

CO 2 La saldatura a gas schermato ha una velocità di saldatura elevata, nessuna scoria dopo la saldatura, risparmio di tempo per la pulizia delle scorie, quindi alta produttività; il prezzo del gas di protezione è inferiore a quello dell'argon; il consumo di energia è minore, quindi il costo è più basso; a causa del calore concentrato dell'arco, la piscina fusa è piccola, la velocità di saldatura è veloce, la zona di saldatura influenzata dal calore è piccola, la tendenza alla deformazione e alla fessurazione è piccola e la formazione della saldatura è buona.

Per la saldatura di acciai a basso tenore di carbonio e acciai debolmente legati, si tratta di un metodo di saldatura ad alta efficienza, a basso costo e di alta qualità. Gli svantaggi sono che non è adatto alla saldatura di metalli non ferrosi facilmente ossidabili, la formazione della saldatura non è liscia e bella, la luce dell'arco è forte, gli spruzzi di gocce sono gravi e c'è molto fumo, quindi è necessario adottare misure antivento.

CO 2 La saldatura a gas schermata è utilizzata principalmente per la saldatura di acciaio a basso tenore di carbonio e di acciaio strutturale ordinario a bassa lega con bassi livelli di resistenza. Lo spessore massimo della saldatura può raggiungere i 50 mm (giunto di testa) ed è ampiamente utilizzato nella costruzione navale, nelle automobili, nelle gru, in vari serbatoi, nelle macchine agricole e in altri settori industriali.

2. Saldatura ad arco di plasma

La saldatura ad arco plasma è un metodo di saldatura per fusione che utilizza un arco plasma come fonte di calore. Durante la saldatura, il gas di protezione (argon) viene fatto passare intorno all'arco al plasma per proteggere il bagno fuso e la saldatura dagli effetti nocivi dell'aria.

La saldatura al plasma ad arco può essere suddivisa in saldatura al plasma a microfasci e saldatura al plasma ad alta corrente in base alla corrente di saldatura. La saldatura al plasma a microfasci ha generalmente una corrente di saldatura di 0,1~30A e può saldare lamine metalliche e lastre sottili con uno spessore di 0,025~2,5mm; la saldatura al plasma ad alta corrente ha generalmente una corrente di saldatura di 100~300A e può saldare metalli con uno spessore di 2,5~12mm.

Le caratteristiche della saldatura al plasma sono: alta densità di energia dell'arco al plasma, alta temperatura della colonna d'arco, forte capacità di penetrazione e possibilità di saldare pezzi di spessore inferiore a 12 mm senza smussare.

Quando la corrente è inferiore a 0,1A, l'arco al plasma è ancora molto stabile e garantisce una buona direzionalità e rettilineità dell'arco, per cui è in grado di saldare lamine e lamiere sottili con uno spessore di 0,01~1 mm; la velocità di saldatura è elevata, la produttività è alta, la qualità della saldatura è buona, la zona di saldatura interessata dal calore è piccola e la deformazione del pezzo saldato è ridotta. Le apparecchiature per la saldatura ad arco di plasma sono relativamente complesse, il consumo di gas è elevato, non sono adatte alla saldatura all'aperto e la loro flessibilità non è pari a quella della saldatura ad arco di argon.

La saldatura ad arco plasma è adatta alla saldatura di vari materiali metallici refrattari, facilmente ossidabili e termosensibili, come tungsteno, nichel, titanio, rame, molibdeno, alluminio e sue leghe, nonché acciaio inossidabile, acciaio ad alta resistenza, ecc. Attualmente viene utilizzato principalmente nei settori chimico, nucleare, elettronico, degli strumenti di precisione, dei razzi, dell'aviazione e della tecnologia spaziale.

3. Saldatura a elettroscoria

La saldatura a elettroscoria è un processo di saldatura per fusione che utilizza il calore di resistenza generato dal passaggio di corrente attraverso la scoria fusa come fonte di calore per fondere localmente il pezzo e il metallo d'apporto, raffreddare e solidificare per formare una saldatura.

Rispetto alle altre saldature per fusione, la saldatura a elettroerosione presenta le seguenti caratteristiche:

- È in grado di saldare saldature molto spesse in una sola passata, è necessario solo un certo spazio senza smussare, quindi la produttività della saldatura è elevata. Il consumo di flusso, filo di saldatura ed energia elettrica è inferiore a quello della saldatura ad arco sommerso.

- La velocità di solidificazione del bagno di metallo fuso è lenta, il bagno di metallo fuso rimane liquido a lungo e il gas e le impurità presenti nel bagno di metallo fuso sono facili da eliminare, quindi la saldatura non è soggetta a porosità e inclusioni di scorie. Tuttavia, è facile che si formino strutture grossolane, che riducono la tenacità all'impatto, per cui è necessario effettuare un trattamento di normalizzazione o ricottura post-saldatura.

- In genere, non è necessario preriscaldare il pezzo saldato e non è facile che si producano cricche da bonifica quando si salda un acciaio temprato.

Oltre alla saldatura di acciaio al carbonio, acciaio legato e ghisa, la saldatura a elettroerosione può essere utilizzata anche per saldare leghe di alluminio, magnesio, titanio e rame. Lo spessore di saldatura è generalmente superiore a 30 mm e attualmente è ampiamente utilizzato in settori quali caldaie, macchinari pesanti e petrolchimico, come parti strutturali saldate a caldo o a caldo.

4. Saldatura a fascio di elettroni

La saldatura a fascio di elettroni è un processo di saldatura per fusione che sfrutta il calore generato dal bombardamento di un fascio di elettroni accelerato e focalizzato sulla superficie del saldato per fondere localmente il metallo del saldato, raffreddarlo e solidificarlo per formare una saldatura. Il pezzo saldato può essere posto sotto vuoto o non sotto vuoto. La saldatura a fascio di elettroni eseguita nel vuoto è chiamata saldatura a fascio di elettroni sotto vuoto, mentre la saldatura a fascio di elettroni eseguita in un ambiente di lavoro a pressione atmosferica è chiamata saldatura a fascio di elettroni senza vuoto.

Le caratteristiche della saldatura a fascio elettronico sotto vuoto sono:

- Buona qualità di saldatura. È particolarmente adatto per la saldatura di metalli altamente attivi dal punto di vista chimico, molto puri e facilmente contaminati dall'atmosfera.

- Alta densità di energia (circa 5000~10000 volte quella della saldatura ad arco), forte penetrazione e rapida velocità di saldatura. Può saldare pezzi a sezione spessa, come piastre d'acciaio con uno spessore fino a 200~300 mm e leghe di alluminio con uno spessore superiore a 300 mm.

- La zona di saldatura influenzata dal calore è piccola, la deformazione di saldatura è molto ridotta e può saldare parti assemblate già lavorate.

- I parametri del fascio di elettroni possono essere regolati, il controllo del processo di saldatura è flessibile e l'adattabilità è forte, ma l'attrezzatura di saldatura è complessa, il costo è elevato e le dimensioni dell'aspetto del pezzo saldato sono limitate dalla camera a vuoto.

- La saldatura a fascio elettronico sottovuoto risolve problemi che la saldatura generale a gas schermato non può risolvere, come la saldatura di metalli rari.

Attualmente, la saldatura a fascio elettronico sotto vuoto è stata ampiamente utilizzata nei settori aerospaziale, dell'energia nucleare, automobilistico, chimico, elettronico, dell'energia elettrica, della produzione di macchinari e in altri settori.

La saldatura a fascio elettronico senza vuoto consiste nell'introdurre il fascio di elettroni generato in condizioni di alto vuoto in un ambiente di lavoro a pressione atmosferica per saldare il pezzo da saldare. I suoi principali vantaggi sono: non è necessaria una camera a vuoto, la produttività è elevata, il costo è basso, può saldare pezzi di grandi dimensioni e ampliare il campo di applicazione della tecnologia di saldatura a fascio elettronico.

La saldatura a fascio elettronico non sottovuoto è stata ampiamente utilizzata nell'industria energetica (come vari rotori di compressori, gruppi di giranti, gusci di reattori nucleari, ecc.), nell'industria aeronautica (come basi di motori, componenti di rotori, ecc.), nella produzione di automobili (come gruppi di ingranaggi, assali posteriori, trasmissioni, ecc.

5. Saldatura laser

La saldatura laser è una nuova tecnologia di saldatura sviluppata negli anni Settanta. È un processo di saldatura per fusione che utilizza un laser focalizzato come fonte di calore per la saldatura. È in grado di saldare materiali come lamine metalliche (spessore inferiore a 0,5 mm), pellicole (da pochi micron a decine di micron) e fili metallici (diametro inferiore a 0,6 mm).

Le caratteristiche della saldatura laser sono: velocità di saldatura, zona termicamente alterata ridotta, deformazione ridotta delle parti saldate e materiali saldati non facilmente ossidabili. Rispetto alla saldatura a fascio elettronico, la saldatura laser non produce raggi X, non richiede una camera a vuoto, è facile da osservare ed è adatta alla saldatura di strutture complesse e di pezzi di precisione.

Il laser può essere riflesso, trasmesso e persino trasmesso attraverso le fibre ottiche, quindi può essere utilizzato per la saldatura a lunga distanza. Può anche realizzare la saldatura di metalli dissimili per le giunzioni interne dei tubi elettronici sigillati. Attualmente, la saldatura laser è utilizzata principalmente per saldare parti piccole o micro nei settori dei semiconduttori, delle apparecchiature di telecomunicazione, della radiotecnica, degli strumenti di precisione e della strumentazione.

6. Saldatura a gas

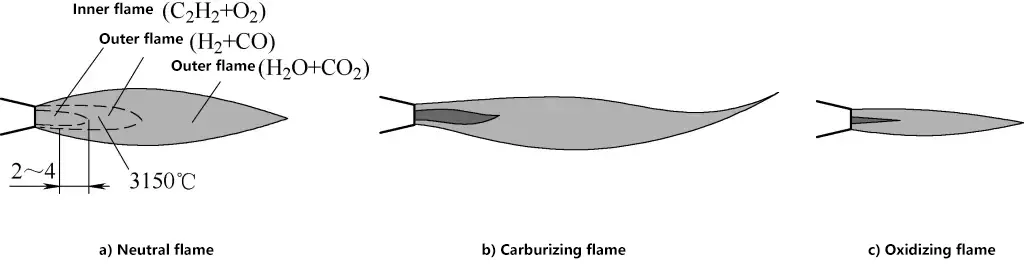

La saldatura a gas è un processo di saldatura per fusione che utilizza il calore rilasciato dalla combustione dei gas per la saldatura. I gas combustibili possono essere acetilene, idrogeno, gas naturale, propano, ecc. La fiamma comunemente utilizzata nella saldatura a gas si forma accendendo una miscela di gas composta da acetilene e ossigeno in una certa proporzione, nota anche come fiamma ossiacetilenica. A seconda del rapporto volumetrico tra acetilene e ossigeno, la fiamma può essere classificata in tre tipi: fiamma carbonizzante, fiamma neutra e fiamma ossidante.

La fiamma di carburazione contiene carbonio libero, che può compensare la perdita di carbonio durante la saldatura e ha un forte effetto riducente e un certo effetto di carburazione. La fiamma di carburazione è utilizzata principalmente per la saldatura di acciaio ad alto tenore di carbonio, acciaio ad alta velocità, leghe dure e altri materiali ad alto tenore di carbonio.

La fiamma neutra si forma dalla combustione completa di ossigeno e acetilene (senza eccesso di ossigeno e acetilene) e ha la più ampia gamma di applicazioni. Viene utilizzata principalmente per la saldatura di acciaio a basso tenore di carbonio, acciaio debolmente legato, acciaio inossidabile, rame puro e altri materiali.

La fiamma ossidante ha un eccesso di ossigeno che ossida il metallo durante la saldatura. Poiché la fiamma ossidante può formare una pellicola di ossido di silicio (contenente silicio nel filo di saldatura) sulla superficie del metallo fuso, proteggendo dall'evaporazione i metalli a basso punto di fusione come lo zinco e lo stagno, viene utilizzata principalmente per la saldatura di ottone, bronzo e altri materiali.

Per la saldatura dell'acciaio al carbonio si può utilizzare direttamente il filo di saldatura. Tuttavia, per la saldatura di acciaio inossidabile, leghe di rame e leghe di alluminio, è necessario utilizzare un flusso di saldatura a gas per evitare l'ossidazione del metallo ed eliminare gli ossidi già formati.

Le caratteristiche della saldatura a gas sono: la temperatura della fiamma di saldatura a gas è inferiore a quella della saldatura ad arco, la velocità di riscaldamento e raffreddamento è lenta, l'area di riscaldamento è ampia e la deformazione di saldatura è grande. Tuttavia, non richiede elettricità, l'attrezzatura è semplice e ha una forte versatilità. La saldatura a gas è adatta per la saldatura di parti a parete sottile, principalmente per la saldatura di parti con uno spessore di circa 2 mm.

II. Saldatura a pressione

La saldatura a pressione è un processo di saldatura che consente di ottenere giunti non separabili riscaldando e applicando una pressione che porta il metallo allo stato plastico, provocando una deformazione plastica e una ricristallizzazione e portando infine gli atomi delle due superfici separate a una distanza reticolare. I tipi principali sono la saldatura a resistenza e la saldatura per attrito.

1. Saldatura a resistenza

La saldatura a resistenza è un tipo di saldatura a pressione che utilizza come fonte di calore il calore di resistenza generato dalla corrente che attraversa la superficie di contatto del giunto. In base alla forma degli elettrodi e dei giunti, la saldatura a resistenza può essere suddivisa in saldatura a punti, saldatura a cordone e saldatura di testa.

(1) Saldatura a punti

La saldatura a punti è un tipo di saldatura a resistenza in cui i pezzi vengono assemblati in giunzioni a giro e premuti tra due elettrodi cilindrici. Il calore della resistenza fonde localmente il metallo di base formando una pepita di saldatura. La resistenza della saldatura a punti dipende dal diametro della pepita di saldatura, generalmente d=2t+3mm (t è lo spessore della lamiera). La qualità della pezza di saldatura dipende dalla corrente di saldatura, dal tempo di saldatura, dalla pressione dell'elettrodo e dalla pulizia della superficie del pezzo.

La saldatura a punti è utilizzata principalmente per la saldatura di parti sottili stampate e barre d'acciaio, come la giunzione e l'assemblaggio di lamiere sottili di automobili e aeroplani e la produzione di prodotti industriali come strumenti elettronici e contatori. Lo spessore applicabile per la saldatura a punti è di 0,05-6 mm e i materiali applicabili sono acciaio inossidabile, leghe di rame, leghe di titanio e leghe di alluminio-magnesio.

(2) Saldatura a cordoncino

La saldatura a cordone è un processo di saldatura a punti continuo che utilizza elettrodi a disco a rotazione continua invece di elettrodi cilindrici per eseguire la saldatura a punti a intervalli molto brevi, ottenendo un cordone di saldatura continuo con pepite di saldatura sovrapposte.

Poiché le pepite della saldatura a cordone si sovrappongono per più di 50%, le prestazioni di saldatura sono buone. Tuttavia, la saldatura a cordone presenta un grave fenomeno di smistamento e la corrente di saldatura necessaria per saldare pezzi dello stesso spessore è circa 1,5-2 volte quella della saldatura a punti. Pertanto, la saldatura a cordone è adatta solo per le strutture a parete sottile con uno spessore inferiore a 3 mm che devono essere sigillate, come serbatoi di carburante, piccoli contenitori e tubazioni.

(3) Saldatura di testa

La saldatura di testa è un tipo di saldatura a resistenza in cui i pezzi vengono assemblati in giunti di testa. La saldatura di testa richiede che le facce finali dei pezzi abbiano forma e dimensioni uguali o simili per garantire la qualità dei pezzi saldati. La saldatura di testa è utilizzata principalmente per la produzione di pezzi chiusi, per l'estensione di materiali laminati e per la produzione di pezzi di materiali dissimili, come cerchioni di biciclette, rotaie e utensili.

2. Saldatura per attrito

La saldatura per attrito è un tipo di saldatura a pressione che sfrutta il calore generato dall'attrito tra le superfici dei pezzi per portare le facce terminali allo stato termoplastico, quindi le forgia rapidamente per completare la saldatura.

Le caratteristiche della saldatura per attrito sono:

- Durante il processo di attrito, la pellicola di ossido e le impurità sulle superfici di contatto dei pezzi vengono rimosse, rendendo difficile la produzione di difetti come pori e inclusioni di scorie nel giunto. La struttura è densa e la qualità del giunto è buona.

- La gamma di materiali saldabili è ampia ed è adatta alla saldatura di testa di materiali dissimili, come acciaio non ferroso e acciaio inossidabile, alluminio e rame, alluminio e ceramica, ecc.

- L'apparecchiatura è semplice, consuma poca energia, è facile da usare, non richiede materiali di saldatura, è facile da automatizzare e ha un'elevata produttività.

III. Brasatura

La brasatura è un metodo di saldatura che utilizza un metallo d'apporto con un punto di fusione inferiore a quello dei pezzi. Il metallo d'apporto viene riscaldato per fondere e il metallo d'apporto liquido bagna il materiale di base, riempiendo lo spazio del giunto e diffondendosi con il materiale di base per ottenere una connessione permanente. A seconda del punto di fusione del metallo d'apporto utilizzato, la brasatura può essere suddivisa in due categorie: brasatura dura e brasatura dolce.

Le caratteristiche della brasatura sono:

- La brasatura presenta una temperatura di riscaldamento inferiore, giunzioni lisce e piatte e dimensioni precise dei pezzi.

- Può saldare metalli dissimili e pezzi con notevoli differenze di spessore.

- Riscaldando l'intero pezzo, è in grado di brasare simultaneamente componenti complessi composti da più giunzioni, garantendo un'elevata produttività.

- L'attrezzatura per la brasatura è semplice e il costo di investimento per la produzione è basso.

Tuttavia, la forza di giunzione della brasatura è relativamente bassa, la sua resistenza al calore è scarsa, la temperatura di lavoro consentita non è elevata ed è necessaria una pulizia rigorosa prima della saldatura. Il costo del metallo d'apporto è relativamente alto. Pertanto, la brasatura viene utilizzata principalmente per la saldatura di strumenti di precisione, componenti elettrici, componenti metallici dissimili e alcuni componenti complessi a parete sottile (come strutture a sandwich e radiatori di automobili). È inoltre comunemente utilizzata per saldare vari fili e utensili in lega dura.

IV. Saldatura ad arco con elettrodo

Saldatura ad arco con elettrodo è un metodo di saldatura sviluppato per la prima volta e ancora oggi è il metodo di saldatura più utilizzato. Le sue caratteristiche sono la semplicità delle attrezzature, il basso costo, la flessibilità del processo e la forte adattabilità (adatto a diversi materiali, a lunghe distanze e a saldature irregolari); tuttavia, presenta un'elevata intensità di lavoro e una bassa efficienza (operazione manuale e impossibilità di saldare in modo continuo).

1. Strumenti per la saldatura ad arco con elettrodo

(1) Pinze per saldatura

La loro funzione è quella di trattenere l'elettrodo e di condurre la corrente.

(2) Maschere e guanti per archi elettrici

Sono dispositivi di protezione per evitare che il viso e la pelle vengano danneggiati dalla luce dell'arco e da altri pericoli. Le maschere ad arco sono disponibili nei tipi a mano e a casco.

(3) Altri strumenti

Come i martelli per la rimozione delle scorie e le spazzole metalliche per la pulizia della superficie e del mantello di scorie della saldatura.

2. Principali attrezzature per la saldatura ad arco con elettrodo

L'apparecchiatura principale per la saldatura ad arco con elettrodo è l'arco di saldatura. saldatrice. Le saldatrici ad arco possono essere suddivise in saldatrici ad arco in corrente alternata e saldatrici ad arco in corrente continua in base al tipo di corrente di saldatura erogata.

(1) Saldatrice ad arco in c.a.

La saldatrice ad arco in corrente alternata fornisce corrente alternata per la saldatura. Si tratta di uno speciale trasformatore step-down che presenta i vantaggi di una struttura semplice, di un prezzo contenuto, di un utilizzo affidabile, di un basso rumore di lavoro e di una facile manutenzione. Pertanto, le saldatrici ad arco in c.a. sono spesso utilizzate per la saldatura. Il loro principale svantaggio è che l'arco non è stabile durante la saldatura.

(2) Saldatrice ad arco in corrente continua

La saldatrice ad arco CC fornisce corrente continua per la saldatura. Presenta i vantaggi di un arco stabile, di un facile innesco dell'arco e di una migliore qualità di saldatura. Tuttavia, la struttura del generatore di saldatura ad arco in corrente continua è complessa, rumorosa, costosa e di difficile manutenzione.

3. Fili di saldatura

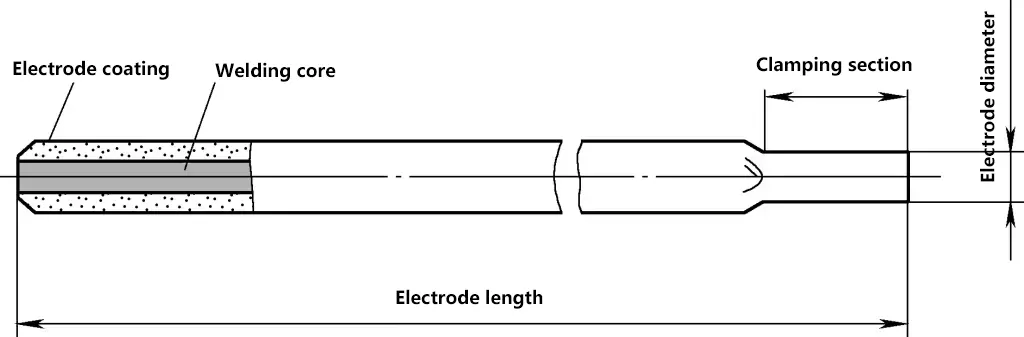

La composizione del bacchetta per saldatura è mostrato nella Figura 1.

La bacchetta utilizzata per la saldatura ad arco, rivestita di flusso, è composta da due parti: il filo centrale e il rivestimento di flusso.

Il filo d'anima è un filo metallico di una certa lunghezza e diametro (acciaio al carbonio, acciaio legato, acciaio inossidabile, ghisa, rame e leghe di rame, alluminio e leghe di alluminio, ecc.) Il filo d'anima ha due funzioni: una è quella di condurre la corrente e generare un arco, l'altra è quella di fondersi e formare una saldatura con il materiale di base. Il diametro del filo d'anima è generalmente di 2,5 mm, 3,2 mm o 4,0 mm.

Il rivestimento del flusso è composto da vari materiali, tra cui gli stabilizzatori dell'arco (che utilizzano principalmente composti facilmente ionizzabili di potassio, sodio e calcio), i formatori di scorie (che formano scorie per ricoprire la superficie del bagno fuso, impedendo l'intrusione dell'atmosfera e svolgendo un ruolo metallurgico) e i formatori di gas (che si decompongono per produrre gas come CO e H che circondano l'arco e il bagno fuso, isolando l'atmosfera e proteggendo le gocce fuse e il bagno).

Le funzioni principali del rivestimento di flusso sono assicurare una facile accensione dell'arco, mantenere stabile la combustione dell'arco e isolare l'aria. Il rivestimento di flusso può essere acido o basico.

Le bacchette per saldatura possono essere classificate in base al loro utilizzo in bacchette per saldatura di acciaio strutturale, bacchette per saldatura di acciaio resistente al calore e bacchette per saldatura di acciaio inossidabile, saldatura della ghisa bacchette, bacchette per saldatura in rame e leghe di rame, bacchette per saldatura in alluminio e leghe di alluminio, ecc. Il modello di bacchetta per saldatura utilizzato in questa formazione è l'E4303, che appartiene alle bacchette per saldatura in acciaio al carbonio con un rivestimento di flusso acido di tipo titanio-calcio e un diametro di 2,5 mm.

4. Principio di saldatura della saldatura ad arco con fili di saldatura

Il circuito di saldatura è composto da una saldatrice ad arco, cavi di saldatura, pinze di saldatura, bacchette di saldatura, pezzi e arco (Figura 2). L'arco viene acceso con il metodo del cortocircuito di contatto. In condizioni di alta temperatura, la bacchetta di saldatura e il pezzo da saldare vengono parzialmente fusi per formare un bagno fuso. Mentre l'arco si muove continuamente, il bagno fuso si raffredda gradualmente e si cristallizza per formare una saldatura.

1-Saldatura

Piscina 2-Molten

3-Gas schermante

4-Archi

Goccia 5-Molten

6-Barra per saldatura

7-Morsetto di saldatura

8-Saldatrice

9 cavi

10 pezzi

5. Parametri di saldatura della saldatura ad arco con fili di saldatura

I parametri di saldatura ad arco con bacchette di saldatura comprendono il tipo e la polarità della sorgente di alimentazione di saldatura, il diametro della bacchetta di saldatura, la corrente di saldatura, la tensione dell'arco, la velocità di saldatura, il numero di strati di saldatura, ecc.

V. Saldatura e taglio a gas

1. Caratteristiche e applicazioni della saldatura a gas

La saldatura a gas è un metodo di saldatura che utilizza una fiamma di gas come fonte di calore per fondere il materiale di base e il metallo d'apporto. L'acetilene, se bruciato con ossigeno puro, può aumentare notevolmente la temperatura della fiamma (fino a oltre 3000°C) rispetto alla combustione in aria.

2. Attrezzature e strumenti per la saldatura a gas, strumenti ausiliari e dispositivi di protezione

(1) Bombola di ossigeno

La bombola di ossigeno è un contenitore per lo stoccaggio e il trasporto di ossigeno ad alta pressione. Il suo volume è di 40L e la pressione massima di stoccaggio è di 15MPa. Secondo la normativa, l'esterno della bombola di ossigeno è dipinto di blu cielo e contrassegnato con la parola "Oxygen" in vernice nera.

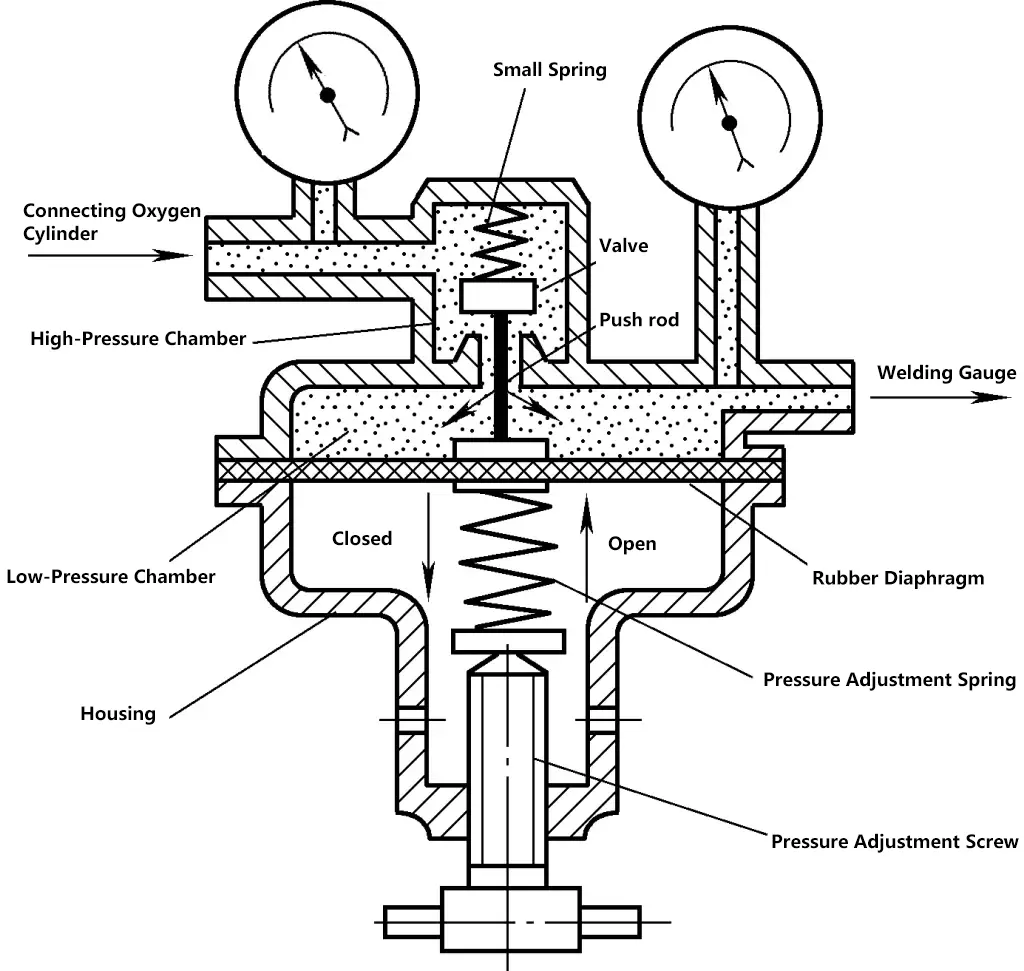

(2) Regolatore di pressione

La funzione del riduttore di pressione (Figura 3) è quella di ridurre l'ossigeno ad alta pressione proveniente dalla bombola di ossigeno ad alta pressione alla pressione di esercizio richiesta dalla torcia di saldatura (0,1~0,3MPa) per l'utilizzo in saldatura.

(3) Bombola di acetilene

La bombola di acetilene è un contenitore per lo stoccaggio e il trasporto dell'acetilene. La sua forma è simile a quella di una bombola di ossigeno, ma la sua superficie è dipinta di bianco e contrassegnata dalla scritta "Acetilene" in vernice rossa. La bombola di acetilene è riempita con un riempimento poroso imbevuto di acetone.

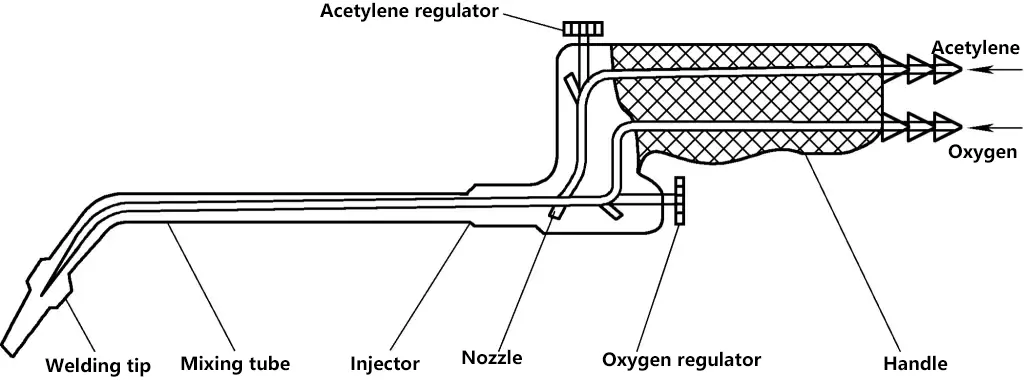

(4) Torcia di saldatura

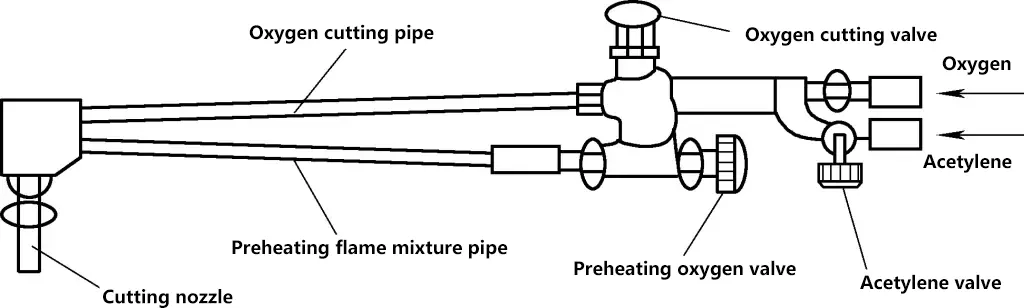

La torcia di saldatura (Figura 4) è uno strumento che miscela acetilene e ossigeno in una certa proporzione e ottiene una fiamma di saldatura a gas stabile.

La torcia di saldatura a iniettore comprende il giunto per acetilene, il giunto per ossigeno, l'impugnatura, la valvola per acetilene, la valvola per ossigeno, il tubo di iniezione, il tubo di miscelazione, l'ugello, ecc.

(5) Strumenti ausiliari e dispositivi di protezione

Gli strumenti ausiliari comprendono aghi di pulizia, tubi di gomma, accenditori, spazzole metalliche, martelli per scorie, lime, ecc. L'equipaggiamento protettivo comprende occhiali per la saldatura a gas, abiti da lavoro, guanti, scarpe da lavoro, protezioni per le gambe, ecc.

3. Fiamma di saldatura a gas (fiamma ossiacetilenica)

La fiamma che si forma dalla combustione di ossigeno e acetilene è detta fiamma ossiacetilenica. Regolando la valvola dell'ossigeno e la valvola dell'acetilene, il rapporto di miscelazione dell'ossigeno e dell'acetilene può essere modificato per ottenere tre diverse fiamme: fiamma neutra, fiamma ossidante e fiamma carbonizzante, come illustrato nella Figura 5.

(1) Fiamma neutra (Figura 5a)

Quando il rapporto in volume tra ossigeno e acetilene è pari a 1~1,2, la fiamma risultante è chiamata fiamma neutra, anche detta fiamma normale. La fiamma neutra è comunemente utilizzata nella saldatura e viene impiegata per saldare acciaio a basso tenore di carbonio, acciaio a medio tenore di carbonio, acciaio legato, rame puro, lega di alluminio e altri materiali.

(2) Fiamma di carburazione (Figura 5b)

Quando il rapporto in volume tra ossigeno e acetilene è inferiore a 1, si ottiene una fiamma di carburazione.

(3) Fiamma ossidante (Figura 5c)

Quando il rapporto in volume tra ossigeno e acetilene è superiore a 1,2, si forma una fiamma ossidante.

4. Tecniche di base di saldatura a gas

Durante la saldatura a gas, la torcia di saldatura viene generalmente tenuta nella mano destra, con il pollice sull'interruttore dell'acetilene e l'indice su quello dell'ossigeno, per facilitare la regolazione del flusso di gas in qualsiasi momento. Le altre tre dita tengono l'impugnatura della torcia e la mano sinistra tiene il filo di saldatura. Le operazioni di base della saldatura a gas comprendono l'accensione, la regolazione della fiamma, la saldatura e lo spegnimento della fiamma.

(1) Accensione, regolazione della fiamma e spegnimento della fiamma

Per l'accensione, aprire prima leggermente la valvola dell'ossigeno, poi quella dell'acetilene e accendere la fiamma con una fiamma libera (come una pistola elettronica o una scintilla elettrica a basso voltaggio). La fiamma in questo momento è una fiamma di carburazione, quindi aprire gradualmente la valvola dell'ossigeno per regolare la fiamma di carburazione a una fiamma neutra. Se si continua ad aumentare l'ossigeno (o a ridurre l'acetilene), si può ottenere una fiamma ossidante.

Quando la saldatura è terminata e la fiamma deve essere spenta, è necessario chiudere prima la valvola dell'acetilene e poi quella dell'ossigeno per evitare il ritorno di fiamma e ridurre il fumo.

(2) Saldatura normale

Per ottenere saldature di alta qualità ed esteticamente gradevoli e controllare il calore del bagno fuso, la torcia di saldatura e il filo di saldatura devono muoversi in modo uniforme e coordinato, cioè con un movimento longitudinale lungo la giuntura del pezzo, un'oscillazione trasversale della torcia di saldatura lungo il cordone di saldatura e un avanzamento verticale del filo di saldatura con movimenti verso l'alto e verso il basso, come illustrato nella Figura 6.

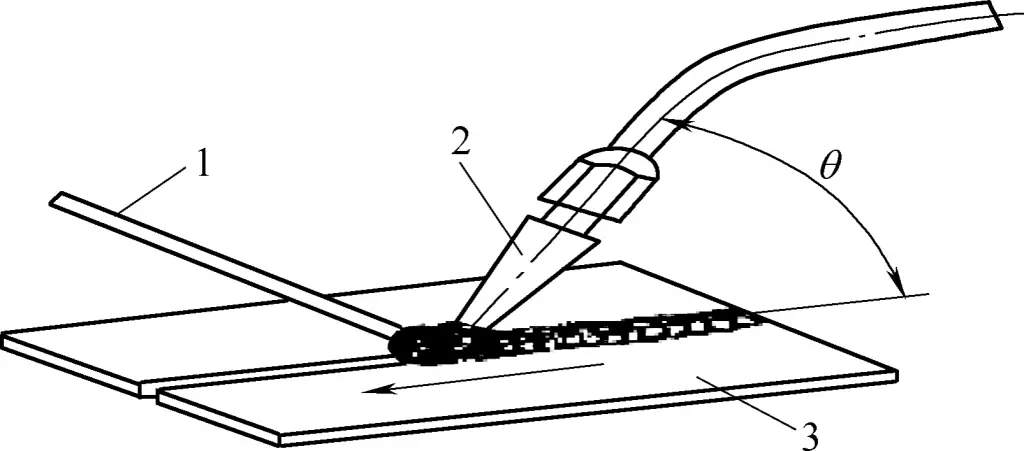

1-Barra di saldatura

2-Torcia di saldatura

3-Sviluppo

(3) Terminazione del cordone di saldatura

Quando si salda all'estremità del cordone di saldatura, a causa delle scarse condizioni di dissipazione del calore all'estremità, è necessario ridurre l'angolo tra la torcia di saldatura e il pezzo saldato (20°~30°), aumentando al contempo la velocità di saldatura e aggiungendo più filo di saldatura per evitare che il bagno fuso si espanda e provochi una bruciatura.

5. Taglio a gas

Il taglio a gas è un metodo che utilizza l'energia termica di una fiamma di gas per preriscaldare il pezzo da lavorare a una certa temperatura, quindi spruzza un flusso di ossigeno da taglio ad alta velocità per bruciarlo e rilasciare calore per ottenere il taglio. È fondamentalmente diverso dalla saldatura a gas, che fonde il metallo, mentre il taglio a gas brucia il metallo in ossigeno puro.

(1) Condizioni per il taglio con ossigeno dei metalli

Il punto di accensione del materiale metallico deve essere inferiore al suo punto di fusione. Il punto di fusione degli ossidi metallici prodotti dalla combustione deve essere inferiore al punto di fusione del metallo stesso. Quando il metallo brucia viene rilasciata una grande quantità di calore e il metallo stesso deve avere una bassa conducibilità termica. Solo i materiali metallici che soddisfano queste condizioni possono essere tagliati a gas, come la ghisa. L'acciaio altamente legato, il rame, l'alluminio, ecc. sono difficili da tagliare a gas.

(2) Processo di taglio a gas

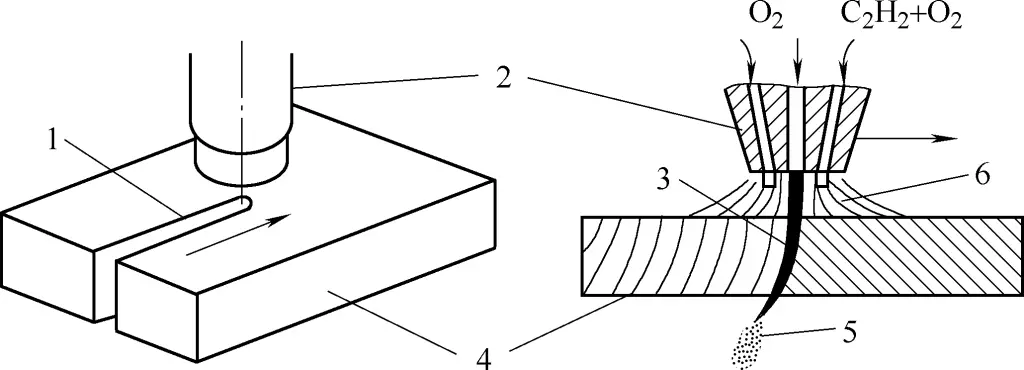

Nel taglio a gas, la torcia di taglio sostituisce la torcia di saldatura e le altre attrezzature sono le stesse della saldatura a gas. La forma e la struttura della torcia da taglio sono illustrate nella Figura 7.

Durante il taglio a gas, il metallo vicino al taglio viene prima preriscaldato al punto di accensione (circa 1300°C, di colore giallo-bianco) con una fiamma ossiacetilenica, quindi viene aperta la valvola dell'ossigeno da taglio sulla torcia da taglio e il getto di ossigeno ad alta pressione fa bruciare immediatamente il metallo ad alta temperatura. Gli ossidi risultanti (cioè l'ossido di ferro, allo stato fuso) vengono contemporaneamente soffiati via dal flusso di ossigeno, come illustrato nella Figura 8.

1 taglio

Ugello a 2 tagli

Flusso di ossigeno 3

4 pezzi

5-Ossidi

6-Riscaldamento della fiamma

VI. Saldatura ad arco schermata con gas

Il metodo di saldatura ad arco che utilizza un gas esterno come mezzo d'arco e protegge l'arco e il bagno fuso è chiamato saldatura ad arco schermata da gas. I gas di protezione comunemente utilizzati sono argon e CO2.

1. Saldatura ad arco di argon

La saldatura ad arco schermata da gas che utilizza l'argon come gas di protezione è chiamata saldatura ad arco con argon.

(1) Principio di base della saldatura ad arco di argon

Il gas argon viene spruzzato uniformemente dall'ugello della pistola per saldatura ad arco di argon, formando un flusso d'aria continuo e chiuso intorno all'arco e al bagno fuso per espellere l'aria e proteggere il filo di saldatura e il bagno fuso dal contatto con l'aria.

Essendo l'argon un gas inerte, non reagisce chimicamente con il metallo liquido e non si dissolve nel metallo. Allo stesso tempo, il flusso di gas argon ha un certo effetto di raffreddamento e compressione sull'arco, per cui l'energia dell'arco argon è relativamente concentrata e la velocità di riscaldamento è elevata. Pertanto, la qualità della saldatura ad arco di argon è relativamente elevata.

(2) Caratteristiche della saldatura ad arco di argon

L'argon è un gas inerte in grado di proteggere efficacemente il metallo liquido dall'ossidazione; il calore dell'arco è concentrato, la zona colpita dal calore è piccola e la deformazione del cordone di saldatura è ridotta; il funzionamento è visibile e intuitivo, facile; l'arco è stabile, con pochi spruzzi, cordone di saldatura denso, buone proprietà meccaniche e resistenza alla corrosione, assenza di scorie sulla superficie e bell'aspetto del cordone di saldatura; facile da realizzare la meccanizzazione e l'automazione.

(3) Applicazioni della saldatura ad arco di argon

La saldatura ad arco di argon è un metodo di saldatura di alta qualità con molti vantaggi ed è ampiamente utilizzata in settori quali la costruzione navale, l'aviazione, l'aerospaziale, la chimica, i macchinari e l'elettronica.

Tuttavia, l'arco di argon attrezzature per la saldatura è complesso e il costo della saldatura è relativamente alto. Viene utilizzato principalmente per la saldatura di alcuni metalli pregiati, come l'acciaio altamente legato, la lega di titanio, l'acciaio inossidabile, le leghe di alluminio e rame e alcuni metalli rari.

(4) Apparecchiature e processo di saldatura ad arco di argon

Questa sezione deve presentare l'apparecchiatura esistente, il processo e i punti chiave di funzionamento basati sull'apparecchiatura reale del sito di formazione.

(5) Operazione di saldatura ad arco di argon

Pezzo tipico: Operazione di saldatura ad arco di argon di acciaio inossidabile.

2. CO2 Saldatura a gas schermata

Saldatura a gas schermata con CO2 come gas schermante è chiamato CO2 saldatura a gas. In generale, può essere suddivisa in saldatura semiautomatica e saldatura automatica.

(1) Principio di base della CO2 Saldatura a gas schermata

È un tipo di saldatura con elettrodo consumabile e schermatura a gas che utilizza un arco generato tra il filo di saldatura e il pezzo da saldare per fondere il metallo. LA SALDATURA A CO2 Il gas scorre uniformemente nello spazio intorno al filo di saldatura e al cordone fuso, isolando l'ossigeno dell'aria dal cordone di saldatura e proteggendo così quest'ultimo.

(2) Caratteristiche della CO2 Saldatura a gas schermata

CO2 Il gas è poco costoso e, rispetto alla saldatura ad arco, ha un'elevata efficienza produttiva (non è necessario pulire le scorie o cambiare gli elettrodi) e costi di saldatura inferiori; durante la saldatura, la densità di corrente è elevata, il tasso di utilizzo del calore dell'arco è alto, non è necessario pulire le scorie dopo la saldatura e la produttività è elevata; il calore dell'arco è concentrato, l'area riscaldata del pezzo saldato è piccola, la deformazione è ridotta, il cordone di saldatura ha una buona resistenza alle cricche e la qualità della saldatura è elevata, con la saldatura ad arco aperto.