La saldatura a gas inerte di tungsteno (TIG), spesso indicata come saldatura TIG, è un tipo di saldatura ad arco che genera calore tra un elettrodo non consumabile e il pezzo in lavorazione.

Il filo dell'elettrodo, il bagno di saldatura, l'arco e le vicinanze dell'area riscaldata del pezzo sono isolati dalla contaminazione atmosferica da uno schermo di gas. Questo schermo è alimentato da un flusso costante di gas o miscela di gas, in genere un gas inerte, che deve fornire una protezione completa, poiché anche una piccola quantità di contaminazione atmosferica può rovinare il cordone di saldatura.

Il principio della saldatura TIG

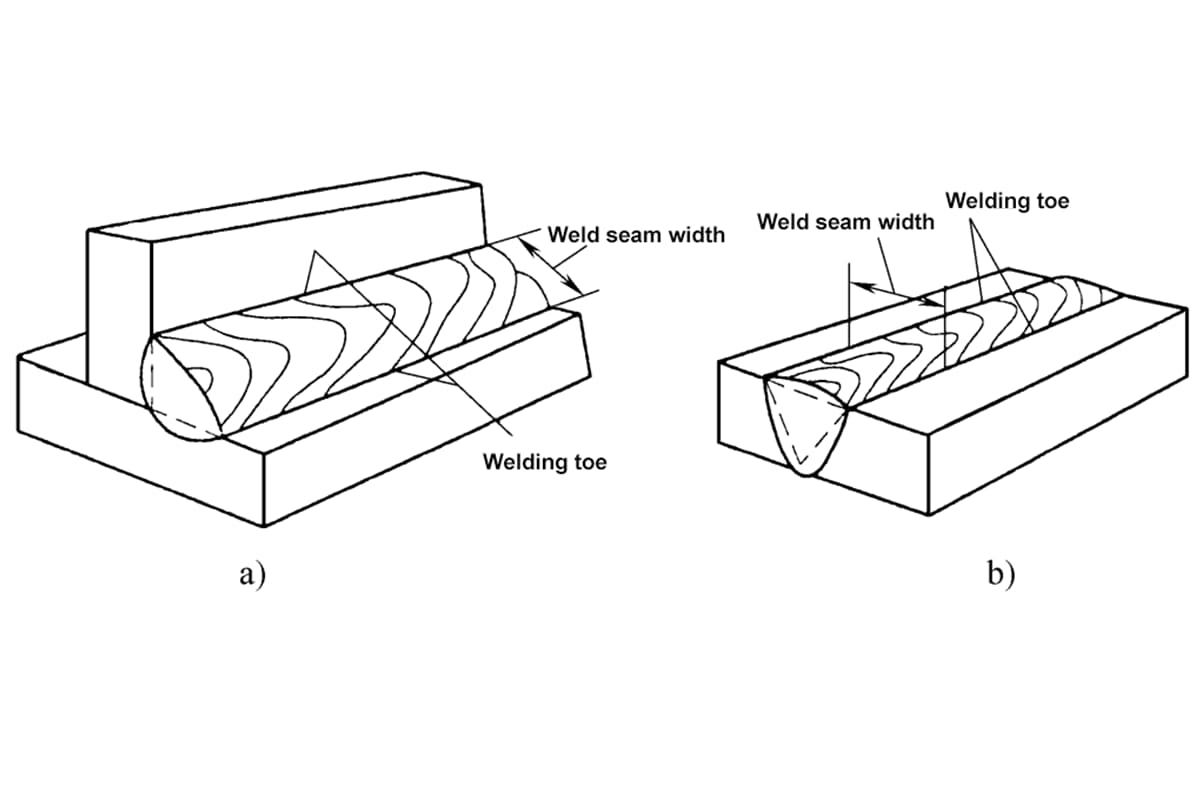

Nella Figura 5-53 è illustrato un metodo di saldatura ad arco che utilizza come elettrodo tungsteno puro in metallo refrattario o tungsteno attivato (tungsteno toriato, tungsteno ceriato), con gas argon per proteggere l'elettrodo, la zona dell'arco e il metallo fuso, comunemente noto come saldatura a gas inerte di tungsteno (TIG).

L'argon è un gas inerte e non si scioglie nel metallo liquido. Durante la saldatura, l'arco brucia tra l'elettrodo e il pezzo da saldare e il gas argon isola dall'aria la piscina di metallo, le gocce fuse e la punta dell'elettrodo di tungsteno.

Caratteristiche della saldatura TIG

(1) Vantaggi

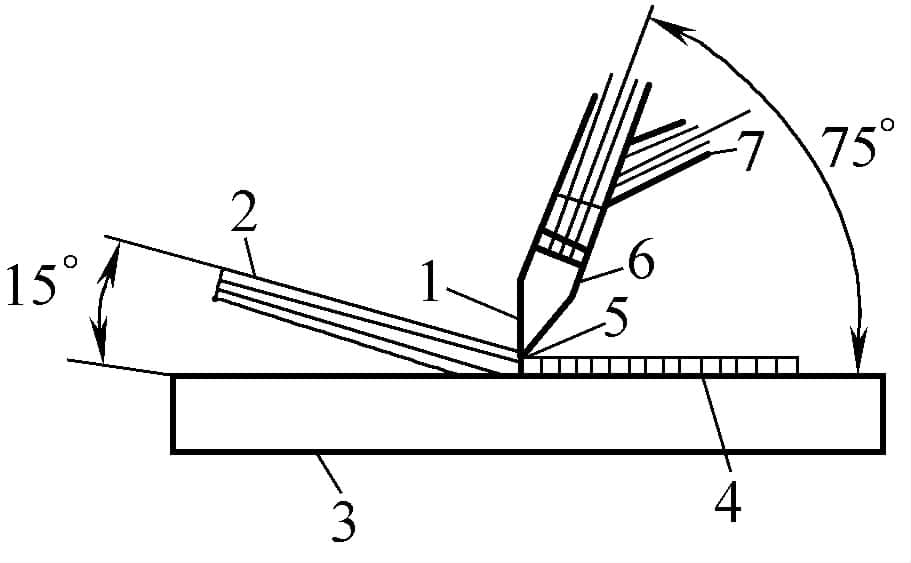

1-Elettrodo di tungsteno 2-Metallo d'apporto 3-Pezzo da lavorare 4-Metallo da saldare 5-Arco 6-Ugello 7-Gas di protezione

1) L'elettrodo di tungsteno metallico refrattario o di tungsteno attivato non fonde durante la saldatura. L'utilizzo del gas argon per isolare l'atmosfera evita gli effetti di gas come ossigeno, azoto e idrogeno sull'arco e sul bagno fuso, e gli elementi del metallo saldato e del filo di saldatura non si bruciano facilmente (solo una minima parte si brucia).

Pertanto, è facile mantenere una lunghezza d'arco costante, il processo di saldatura è stabile e la qualità della saldatura è buona.

2) Durante la saldatura non è necessario il flusso e non ci sono scorie sulla superficie di saldatura, il che facilita l'osservazione del bagno fuso e della formazione della saldatura e consente di individuare tempestivamente i difetti. Durante il processo di saldatura è possibile adottare misure adeguate per eliminare i difetti.

3) La saldatura con gas inerte di tungsteno ha una buona stabilità e l'arco può ancora bruciare in modo stabile quando la corrente di saldatura è inferiore a 10A. Pertanto, è particolarmente adatta per la saldatura di lamiere sottili.

Poiché la fonte di calore e il filo d'apporto sono controllati separatamente, la regolazione del calore è comoda e facilita il controllo dell'apporto di calore alla saldatura. È quindi adatto alla saldatura in varie posizioni e facilita anche la saldatura su un solo lato con formazione di due lati.

4) Il flusso di gas argon comprime l'arco, quindi il calore è più concentrato e il bacino fuso è più piccolo; grazie all'effetto di raffreddamento del gas argon in prossimità della zona di giunzione, la zona interessata dal calore si restringe, riducendo la deformazione del pezzo.

La struttura del giunto saldato è compatta e le proprietà meccaniche complessive sono migliori; quando si salda l'acciaio inossidabile, la resistenza alla corrosione della saldatura, in particolare la resistenza alla corrosione intergranulare, è particolarmente buona.

5) Poiché il filo di apporto non trasporta la corrente di saldatura, non produce spruzzi causati dalle variazioni di tensione e corrente dell'arco dovute alla transizione delle gocce fuse, offrendo buone condizioni per ottenere una superficie di saldatura liscia.

L'arco nella saldatura con gas inerte di tungsteno è un arco luminoso, i parametri del processo di saldatura sono stabili, facili da monitorare e controllare, e favoriscono la saldatura meccanizzata e automatizzata.

(2) Svantaggi

1) La saldatura a gas inerte di tungsteno utilizza il gas come protezione e ha una scarsa resistenza al vento laterale. La penetrazione è poco profonda, la velocità di deposizione è bassa e la produttività è bassa.

C'è una piccola quantità di evaporazione del tungsteno e le particelle di tungsteno che entrano nel bagno di saldatura possono causare inclusioni di tungsteno, influenzando la qualità della saldatura, soprattutto quando la corrente è troppo alta, la bruciatura dell'elettrodo di tungsteno è grave e le inclusioni di tungsteno sono evidenti.

2) Rispetto alla saldatura ad arco metallico schermato, è più difficile da utilizzare, le attrezzature sono più complesse e i requisiti di pulizia delle saldature sono particolarmente elevati. Il costo di produzione è superiore a quello della saldatura ad arco metallico schermato, saldatura ad arco sommersoe la saldatura a CO2.

Il campo di applicazione della saldatura TG

La saldatura con gas inerte di tungsteno può saldare materiali non ferrosi ossidabili. metalli e loro leghe, acciaio inossidabile, leghe ad alta temperatura, titanio e leghe di titanio, nonché metalli attivi refrattari (molibdeno, niobio, zirconio), ecc.

Per strutture importanti di grande spessore, come recipienti a pressione e condutture, può essere utilizzata per la saldatura in passata. La saldatura a gas inerte di tungsteno

Applicabilità

La saldatura a gas inerte di tungsteno (TIG), eseguita manualmente o automaticamente, è adatta per la saldatura continua, la saldatura intermittente (talvolta definita "saldatura a salto") e la saldatura a filo continuo. saldatura a punti. Dato che l'elettrodo non è consumabile, la saldatura può essere eseguita fondendo semplicemente il metallo di base senza bisogno di aggiungere metallo d'apporto. Tuttavia, per alcune giunzioni può essere necessario un metallo d'apporto in base alle esigenze specifiche.

La saldatura TIG è un metodo di saldatura versatile, particolarmente adatto alla saldatura di lamiere sottili, spesso fino a 0,005 pollici.

1. Metalli per la saldatura

Le caratteristiche della saldatura TIG ne consentono l'utilizzo per la saldatura della maggior parte dei metalli e delle leghe. Tra i metalli che possono essere saldati con il TIG vi sono l'acciaio al carbonio, l'acciaio legato, l'acciaio inossidabile, le leghe resistenti al calore, i metalli refrattari, le leghe di alluminio, le leghe di magnesio, le leghe di berillio, le leghe di rame, le leghe di nichel, le leghe di titanio e le leghe di zirconio.

Piombo e zinco sono difficili da saldare con il TIG. I bassi punti di fusione di questi metalli rendono estremamente difficile il controllo del processo di saldatura. Lo zinco vaporizza a 1663°F, una temperatura ancora notevolmente inferiore alla temperatura dell'arco, e la vaporizzazione dello zinco può deteriorare il cordone di saldatura. Le superfici in acciaio rivestite di piombo, stagno, zinco, cadmio o alluminio e altri metalli che fondono a temperature più elevate possono essere saldate ad arco, ma richiedono procedure speciali.

Nei giunti saldati di metalli rivestiti, le proprietà meccaniche possono essere ridotte a causa della formazione di "composti intermetallici". Per evitare la formazione di composti intermetallici durante la saldatura di metalli rivestiti, è necessario rimuovere il rivestimento superficiale nell'area da saldare e ripararlo dopo la saldatura.

2. Spessore del metallo di base

La saldatura TIG può essere applicata a un'ampia gamma di spessori di metallo. È particolarmente indicata per la saldatura di oggetti di spessore inferiore a 3 mm, poiché l'arco genera un'elevata concentrazione di calore, con conseguente alta velocità di saldatura. È possibile eseguire più passate di saldatura con l'uso di metallo d'apporto.

Anche se altri metodi di saldatura sono tipicamente utilizzati per metalli di base di spessore superiore a 6,25 mm, le saldature di alta qualità e spessore possono richiedere la saldatura TIG per la saldatura a più passate. Ad esempio, nella produzione di un guscio di 15 mm di spessore per un motore a razzo di 8 m di diametro, la saldatura TIG con metallo d'apporto viene utilizzata per saldature multiple longitudinali e circonferenziali. Sebbene questo metodo sia più lento per metalli così spessi, la saldatura TIG viene utilizzata per i requisiti di alta qualità del cordone di saldatura.

La saldatura TIG può saldare con successo diverse leghe "a spessore di lamina". La saldatura di lamiere sottili richiede un fissaggio preciso dell'attrezzatura. Per i metalli con spessore della lamina, è necessaria la saldatura meccanica o automatica. La "saldatura ad arco ionico ad alta temperatura" è spesso riconosciuta come una variante della saldatura TIG, che offre maggiori vantaggi per la saldatura di lamiere sottili.

3. Forma del pezzo

La saldatura manuale è necessaria per le forme complesse quando si utilizzano metodi automatici. Il funzionamento manuale è adatto per oggetti di forma irregolare che richiedono cordoni di saldatura corti o per saldare in aree difficili da raggiungere. Il funzionamento manuale è adatto anche per la saldatura in tutte le posizioni.

Le apparecchiature automatiche possono saldare superfici curve e rettilinee. Ad esempio, uno speciale metodo di saldatura sinusoidale viene utilizzato per le due estremità di un elettrodo in titanio a forma di onda contro i componenti. Per questo tipo di saldatura sinusoidale, un'unità di guida meccanica segue una sagoma metallica per guidare la torcia di saldatura. Il funzionamento manuale di questo tipo di saldatura presenta sfide di controllo estreme.

Fondamenti del TIG

Nella saldatura a gas inerte di tungsteno (TIG), il calore viene generato tra l'elettrodo e il pezzo, fondendo i bordi di quest'ultimo. È fondamentale mantenere pulito il bagno di saldatura al momento della solidificazione per ottenere una fusione corretta. Per ottenere saldature di alta qualità con il TIG, tutte le superfici e le aree adiacenti da saldare devono essere accuratamente pulite, così come il metallo d'apporto utilizzato.

Un altro requisito fondamentale è il posizionamento accurato e stabile dei componenti da saldare, soprattutto quando è richiesta un'elevata precisione e il pezzo da saldare è sottile e di forma complessa. Possono essere necessarie attrezzature speciali quando si salda senza metallo d'apporto o durante la saldatura automatizzata.

1. Inizio dell'arco

I metodi comuni per "l'innesco dell'arco" prevedono l'innesco dell'emissione di elettroni e della ionizzazione del gas. Ciò può essere ottenuto ritraendo rapidamente l'elettrodo eccitato dal pezzo in lavorazione fino alla lunghezza d'arco richiesta, oppure utilizzando un arco pilota o un dispositivo ausiliario che genera una scintilla ad alta frequenza tra l'elettrodo e il pezzo.

La ritrazione meccanica dell'elettrodo dal pezzo può essere utilizzata solo per la saldatura meccanizzata con saldatrici a corrente continua. Il metodo di innesco dell'arco pilota, invece, può essere utilizzato per la saldatura manuale e meccanizzata, ma è limitato alle saldatrici a corrente continua. Il metodo di innesco a scintilla ad alta frequenza può essere applicato alla saldatura manuale con saldatrici a corrente alternata o continua. Molte saldatrici sono dotate di dispositivi per generare scintille ad alta frequenza per l'innesco e la stabilizzazione dell'arco.

2. Posizionamento dell'elettrodo e del metallo d'apporto

Nella saldatura manuale ad arco di tungsteno, una volta innescato l'arco, mantenere la torcia di saldatura in modo che l'asta dell'elettrodo sia a circa 75º dalla superficie del pezzo, puntando verso la direzione di saldatura. All'inizio della saldatura, l'arco si muove normalmente in modo circolare fino a quando il metallo di base si è fuso in quantità sufficiente a produrre una pozza fusa di dimensioni adeguate.

Una volta ottenuta una fusione adeguata, spostare gradualmente la torcia di saldatura lungo i bordi adiacenti del giunto del pezzo. Questa fusione graduale del pezzo viene tipicamente eseguita mentre il metallo d'apporto, aggiunto manualmente, viene mantenuto a un angolo di circa 15º dalla superficie del pezzo, entrando lentamente nel bagno fuso.

È necessario prestare attenzione all'alimentazione del metallo d'apporto per evitare di disturbare lo schermo del gas o di toccare l'asta dell'elettrodo e causare una contaminazione dovuta all'ossidazione dell'estremità dell'asta d'apporto o dell'asta dell'elettrodo. La barra di metallo d'apporto può essere aggiunta continuamente o ripetutamente "immersa" ed "estratta".

Il metallo d'apporto può essere aggiunto in modo continuo mantenendo una disposizione lineare tra il filo d'apporto e il percorso di saldatura (spesso utilizzato nei giunti a più passate con una giunzione a V), oppure facendo oscillare il filo d'apporto e la torcia di saldatura a destra e a sinistra per introdurre il filo d'apporto nel bagno fuso (comunemente utilizzato in un processo di affioramento).

Quando si interrompe la saldatura, estrarre il metallo d'apporto dal bagno fuso ma mantenerlo temporaneamente sotto protezione di gas per evitare l'ossidazione del metallo d'apporto. Quindi, prima di spegnere l'arco, spostare la torcia di saldatura sul bordo anteriore del bagno fuso, sollevandola all'altezza giusta per spegnere l'arco, ma non abbastanza da causare crateri e contaminazione dell'elettrodo. La pratica migliore è ridurre gradualmente la corrente utilizzando un metodo di controllo a pedale senza dover sollevare la torcia di saldatura.

3. Lunghezza dell'arco

In molte applicazioni di saldatura ad arco di tungsteno completamente automatiche, la lunghezza d'arco utilizzata è pari a circa 1,5 volte il diametro della barra dell'elettrodo, ma può variare a seconda dell'applicazione specifica o delle preferenze del saldatore.

Tuttavia, maggiore è la lunghezza dell'arco, maggiore è il calore diffuso nell'atmosfera circostante e l'arco lungo può spesso ostacolare (in una certa misura) il progresso stabile della saldatura. Un'eccezione è rappresentata dal "giunto a bicchiere" nelle condutture; nella saldatura verticale con l'asse ufficiale, un arco lungo può produrre una saldatura a filetto più liscia rispetto a un arco corto.

4. Operazioni manuali e automatiche

Esiste una distinzione tra la saldatura manuale e quella completamente automatizzata a gas inerte di tungsteno (TIG): la saldatura manuale è eseguita da "saldatori", mentre quella automatizzata è eseguita da "operatori". Ad esempio, il controllo manuale della corrente di saldatura e la commutazione tramite pedale sono i primi sviluppi che tendono all'automazione.

L'uso di un dispositivo che aziona la pistola di saldatura a una velocità fissa o programmata, regola automaticamente la tensione dell'arco (lunghezza dell'arco) e si avvia e si arresta automaticamente, costituisce una saldatura completamente automatizzata.

5. Tecniche di saldatura

La selezione e la formazione degli operatori dipendono principalmente dal "grado di automazione" dell'attrezzatura utilizzata. Poiché la saldatura TIG è spesso utilizzata per giunzione di lamiere e nella sua applicazione, i saldatori possono facilmente gestire componenti relativamente piccoli.

Pertanto, i saldatori spesso dedicano parte del loro tempo alla pulizia, alla combinazione e al fissaggio dei dispositivi e alle operazioni di saldatura a punti. Oltre a richiedere un'elevata destrezza manuale e un paziente addestramento per ottenere cordoni di saldatura di buona qualità, a volte le tecniche meccaniche sono essenziali anche per il corretto assemblaggio e fissaggio dei componenti da saldare.

La necessità di tecniche di saldatura specifiche cambia quando si passa da un metodo di saldatura a un altro. Per esempio, un saldatore esperto nella saldatura manuale a gas schermato richiederà una formazione supplementare per qualificarsi alla saldatura TIG. Inoltre, alcune applicazioni richiedono tecniche specializzate, come il posizionamento e la saldatura di anelli di supporto consumabili e la saldatura di riparazione.

6. Ispezione

L'ispezione della saldatura TIG comprende tutti i metodi non distruttivi, dall'ispezione superficiale delle saldature in lamiera all'ispezione radiografica (a raggi X) e a ultrasuoni delle saldature più spesse, per verificare la presenza di potenziali difetti sotto la superficie (interni).

Corrente di saldatura

In qualsiasi operazione di saldatura, la "corrente" è la condizione operativa più critica, in quanto è legata alla profondità di penetrazione, velocità di saldatura, velocità di solidificazione e qualità del cordone di saldatura.

Fondamentalmente, si può scegliere tra tre tipi di corrente di saldatura: (a) corrente continua con elettrodo positivo (DCEP), (b) corrente continua con elettrodo negativo (DCEN), (c) corrente alternata (AC). Alcuni effetti desiderati possono essere ottenuti sovrapponendo la corrente ad alta frequenza a questi tre tipi di corrente.

1. Elettrodo positivo a corrente continua (DCEP)

Il DCEP è il tipo di corrente più utilizzato per la saldatura TIG e può produrre buoni cordoni di saldatura in quasi tutti i metalli e le leghe generalmente saldabili.

Nella saldatura DCEP, l'elettrodo è negativo e il metallo del pezzo è positivo, quindi il flusso di elettroni va dall'elettrodo al metallo del pezzo. Poiché 70% del calore in tutti gli archi CC è generato all'estremità positiva o anodica dell'arco, un'asta di elettrodo di determinate dimensioni può sopportare più corrente positiva e meno corrente negativa.

Allo stesso modo, se un'asta di elettrodo di dimensioni specifiche richiede l'arco più caldo, il tipo di corrente richiesto è il DCEP.

Il DCEP può generare cordoni di saldatura stretti e profondi e la sua "penetrazione" è superiore agli altri due tipi di corrente. Tuttavia, il cordone di saldatura stretto e la penetrazione più profonda rendono difficile la saldatura di oggetti metallici sottili con il DCEP. A differenza di DCEN o AC, DCEP non è in grado di rimuovere gli ossidi superficiali da alluminio, magnesio o rame berillio.

Tuttavia, se l'alluminio viene saldato con il DCEP, è necessario utilizzare un metodo di saldatura appositamente modificato e una pulizia meccanica o chimica prima della saldatura. La saldatura DCEP richiede maggiori competenze rispetto alla saldatura ad arco in corrente alternata stabilizzata ad alta frequenza, soprattutto perché il DCEP non ha una scarica guida ad alta frequenza quando colpisce l'arco.

Pertanto, è possibile aggiungere un dispositivo speciale alla macchina standard per sovrapporre una corrente ad alta frequenza al DCEP.

2. Inversione di polarità della corrente continua

Nella saldatura a corrente continua a polarità inversa (DCRP), l'elettrodo è collegato al terminale positivo della saldatrice, mentre il metallo del pezzo è collegato al terminale negativo. Di conseguenza, il flusso di elettroni si sposta dal pezzo all'elettrodo.

Questo processo genera un calore maggiore nella barra dell'elettrodo e minore nel pezzo. A parità di amperaggio e lunghezza d'arco, la tensione dell'arco DCRP è leggermente superiore a quella dell'arco DCSP, con conseguente maggiore energia totale per l'arco DCRP.

Il DCRP è il meno utilizzato tra i tre tipi di corrente elettrica a causa della sua tendenza a produrre percorsi di saldatura piatti, larghi e poco profondi. La saldatura con DCRP richiede competenze avanzate, poiché richiede l'uso di elettrodi più grandi per gli stessi bassi valori di corrente di saldatura. Per questo motivo, in genere non viene utilizzato. Il DCRP fornisce l'arco efficace più "freddo", ma possiede caratteristiche superiori nella rimozione degli ossidi dalla superficie del pezzo.

La saldatura dell'alluminio con DCRP è particolarmente impegnativa, poiché il bagno fuso viene facilmente attirato verso la punta dell'elettrodo. L'elettrodo si contamina a contatto con l'alluminio.

Tuttavia, il DCRP può essere utilizzato efficacemente per unire lamiere di alluminio sottili (0,6 mm). D'altra parte, il magnesio, che non è influenzato dall'azione dell'arco DCRP e quindi non presenta problemi di contaminazione, può essere saldato con DCRP per spessori fino a 3 mm.

3. DCRP per la rimozione degli ossidi

Diverse teorie spiegano perché la DCRP può rimuovere gli ossidi dalla superficie di alcuni metalli comuni. La spiegazione generalmente accettata è la seguente:

Quando l'elettrodo è positivo, gli ioni di argon o elio si muovono verso la superficie del metallo base. Nella nube di gas inerte circostante, l'azione dell'arco genera ioni di gas carichi. Poiché questi ioni hanno una massa considerevole, guadagnano molta energia cinetica mentre si dirigono verso la superficie del metallo. In seguito alla collisione con la superficie metallica, strappano le particelle di ossido in modo sabbioso, pulendo così la superficie.

Questa azione genera meno calore sul metallo di base rispetto all'estremità positiva dell'arco, con conseguente penetrazione minima. Se l'asta dell'elettrodo è negativa e il pezzo è positivo, gli ioni si muovono verso l'asta dell'elettrodo e non vi è alcuna azione di pulizia sul metallo del pezzo. Il "bombardamento" da parte degli elettroni provoca un notevole calore e la penetrazione nel metallo del pezzo.

Metalli come l'acciaio inossidabile, l'acciaio al carbonio e il rame non formano uno strato di ossido che influisce significativamente sulla saldatura a gas inerte di tungsteno (TIG).

4. Determinazione della polarità della saldatrice

Nella saldatura TIG automatica, c'è il rischio di iniziare l'operazione di saldatura con una polarità errata a causa del funzionamento ripetitivo. Nella saldatura manuale, il collegamento dei terminali della macchina può occasionalmente essere invertito, alterando la polarità. È meglio testare la polarità prima di iniziare il processo di saldatura per evitare potenziali danni all'elettrodo (che possono verificarsi se la corrente di polarità inversa viene applicata a un elettrodo di piccole dimensioni).

Per la saldatura manuale a bastone, collegare il portaelettrodo al circuito e verificare la polarità. Avviare la barra (grado E6010) per la saldatura manuale a bastone a tutte le posizioni con polarità inversa. Se la polarità è positiva, l'arco produrrà un sibilo forte e deciso. Un vero arco E6010 a polarità inversa non produrrà un forte sibilo.

5. Corrente alternata (CA)

La corrente alternata può essere descritta come un'oscillazione continua tra DCSP e DCRP, con la direzione della corrente che cambia 120 volte al secondo. Nella corrente alternata, la tensione passa dal suo massimo valore positivo al suo massimo valore negativo in ogni ciclo e l'arco si spegne ogni volta che avviene questo cambiamento.

Quando si salda in atmosfera inerte, i trasformatori tradizionali per la saldatura ad arco non sono in grado di generare una tensione sufficientemente alta da ristabilire l'arco dopo il suo spegnimento. Allo stesso modo, a meno che non si utilizzi un trasformatore con una tensione intrinseca sufficiente, è necessario aggiungere all'arco una corrente ad alta frequenza per ristabilire l'arco di saldatura in ogni semiciclo.

L'AC fornisce una buona penetrazione e riduce (o annulla) gli ossidi superficiali. Il cordone di saldatura prodotto dalla saldatura a gas inerte di tungsteno (TIG) in corrente alternata è più largo e meno profondo di quello del DCSP, ma più stretto e profondo di quello del DCRP. Inoltre, l'armatura del cordone di saldatura AC è maggiore rispetto a quella del DCSP o del DCRP, rendendo l'AC più adatto alla saldatura di alluminio, magnesio e rame berillio.

6. Prevenzione della rettifica in CA

Poiché i semicicli positivi e negativi della tensione creano una resistenza di corrente disuguale durante l'arco in CA, ciò porta a uno sbilanciamento dell'onda sinusoidale della corrente, causando un aumento dell'effetto di raddrizzamento. Questo effetto genera una porzione di tensione in corrente continua nell'arco in corrente alternata sufficientemente elevata da causare l'esplosione e l'instabilità dell'arco.

I trasformatori più vecchi utilizzati nella saldatura a gas inerte di tungsteno (TIG) sono più inclini alla rettifica, in quanto non dispongono di moderni componenti a forma d'onda bilanciata.

La rettifica si verifica a causa dell'emissione ineguale di elettroni dalla barra dell'elettrodo e dal metallo di saldatura. È influenzato dalla densità di corrente dell'arco sulla punta dell'elettrodo e sul pezzo da saldare (in quanto ne controlla la temperatura), nonché dalla lunghezza dell'arco e dal gas di protezione utilizzato. La rettifica può generare una componente di tensione in corrente continua fino a 12 V nella saldatura dell'alluminio.

Quando la componente di corrente continua è elevata, il pool di alluminio fuso e brillante si scurisce e forma una pellicola di ossido, la cui estensione è direttamente proporzionale alla dimensione della componente di corrente continua.

I trasformatori a forma d'onda bilanciata possono essere utilizzati per eliminare la rettifica e i suoi effetti nocivi. Tali unità includono un condensatore in serie al circuito di saldatura. La capacità di questo condensatore consente il flusso effettivo della corrente di saldatura CA, bloccando al contempo una parte del flusso. Questi componenti sono solitamente progettati per avere una tensione a circuito aperto dell'ordine di 100-150 volt, che richiede una corrente ad alta frequenza per l'innesco dell'arco, e sono ampiamente utilizzati nella saldatura di leghe di alluminio e magnesio.

7. Saldatura a corrente pulsata

La saldatura a corrente pulsata con gas inerte di tungsteno (TIG), che opera ad alte velocità di salita e discesa della corrente con un'elevata frequenza di impulsi di ripetizione, è ampiamente utilizzata per la giunzione di componenti di precisione. Una frequenza di impulsi di corrente più lenta viene utilizzata per la saldatura meccanizzata di tubi e altre applicazioni di saldatura meccanizzata.

Attualmente sono stati sviluppati circuiti che consentono un controllo automatico di precisione della tensione d'arco nella saldatura TIG pulsata. Questi circuiti generano tensioni d'arco utilizzando correnti pulsate elevate e bloccando i controlli durante il resto del ciclo. Nelle saldatrici a corrente pulsata di forma modificata, le seguenti funzioni possono essere avviate in modo indipendente.

I vantaggi della saldatura TIG a corrente pulsata sono i seguenti:

1. Aumento del rapporto "profondità/larghezza" della saldatura: Utilizzando impulsi di saldatura ad alta corrente di breve durata ed elettrodi di tungsteno puro al torio di piccole dimensioni, la forza dell'arco generata nella saldatura dell'acciaio inossidabile produce un rapporto profondità/larghezza della saldatura pari a 2:1.

2. Eliminazione delle correnti elevate "cedevoli": Impulsi di breve durata possono "penetrare" alla radice della saldatura o del metallo sottile del pezzo e solidificare prima che il bagno fuso si espanda a sufficienza per cedere.

3. Minimizzazione della zona colpita dal calore: Grazie a un rapporto appropriato tra l'altezza e la durata degli impulsi alti e l'altezza e la durata degli impulsi bassi, è possibile ridurre al minimo la zona interessata dal calore. A volte l'altezza dell'impulso basso viene impostata a zero, mantenendo un intervallo limitato tra gli impulsi di corrente elevata.

4. Agitazione nel bagno fuso: L'arco e la forza elettromagnetica prodotti dagli impulsi ad alta corrente sono molto maggiori di quelli prodotti dalla saldatura a corrente costante. Queste forze elevate rimescolano il bagno fuso, riducendo la probabilità di fori di spillo e di fusione incompleta sul fondo del giunto. L'arco rigido prodotto dagli impulsi a bassa corrente di saldatura elimina l'instabilità della dispersione dell'arco che può verificarsi con basse correnti costanti.

Macchine per la saldatura

Le saldatrici per la saldatura a gas inerte di tungsteno (TIG) comprendono:

(a) Tipo di trasformatore-raddrizzatore con uscita in corrente continua (DC).

(b) Tipo di trasformatore con uscita in corrente alternata (AC).

(c) Generatore di corrente - azionato da un motore elettrico (solo per l'uscita in corrente alternata) o da un motore (per l'uscita in corrente alternata o in corrente continua).

Le saldatrici a trasformatore e raddrizzatore presentano diversi vantaggi rispetto ai generatori a motore: costo iniziale inferiore, nessuna caduta di corrente durante il riscaldamento, funzionamento silenzioso, bassi costi di manutenzione e di esercizio, assenza di parti in movimento, bassa potenza assorbita durante le pause. Il vantaggio dei generatori a motore è che possono essere utilizzati in aree prive di alimentazione elettrica.

1. Stabilizzazione ad alta frequenza

Un grande oscillatore a traferro o a tubo è collegato al circuito del trasformatore di saldatura per l'innesco dell'arco e, in alcuni casi, per l'uso continuo. Nella maggior parte delle prime saldature TIG con corrente alternata stabilizzata ad alta frequenza, le "interferenze radio" causavano non pochi problemi.

Tuttavia, oggi le stazioni elettriche vibranti, i dispositivi di frenatura a "tubo elettronico" e i trasformatori ad alta frequenza con fasi uniche forniscono scariche più deboli, riducendo i fenomeni di "interferenza radio".

Per il retrofit di alcuni trasformatori più vecchi, viene installato un circuito di stabilizzazione ad alta frequenza per l'innesco dell'arco a contatto. Alla saldatrice a corrente alternata può essere aggiunto un contattore magnetico, con un interruttore a pedale per il funzionamento.

Con questa configurazione, il saldatore può posizionare l'asta dell'elettrodo verso il punto di partenza sotto la copertura del pezzo, quindi premere l'interruttore a pedale. L'arco viene innescato quando l'asta dell'elettrodo viene sollevata dal pezzo. Il processo è semplice e per interrompere la corrente di saldatura, il saldatore deve solo rilasciare l'interruttore a pedale.

L'intensità della scarica ad induzione ad alta frequenza necessaria dipende dalla struttura del giunto, dalla lunghezza di sporgenza della barra dell'elettrodo e dalla capacità del saldatore di innescare un arco con la minima corrente indotta ad alta frequenza. Se la saldatura viene eseguita in giunti con scanalature profonde, l'intensità della corrente ad alta frequenza deve essere inferiore; in caso contrario, l'arco colmerà la larghezza della scanalatura e non entrerà nella radice del giunto.

Un'eccessiva stabilizzazione ad alta frequenza può avere i seguenti effetti negativi:

1. Aumenta la probabilità di scosse elettriche per l'operatore.

2. Arco di saldatura instabile.

3. "Elettrificazione" dell'ugello se viene utilizzato un ugello metallico.

4. Riduzione della durata del cavo di saldatura, poiché le alte frequenze possono penetrare nell'isolamento.

5. Aumento delle interferenze di ricezione radio.

Quando si aggiunge un circuito ad alta frequenza alla corrente di saldatura, è assolutamente necessario spegnere l'alimentazione prima di installare o regolare l'elettrodo o prima di mettere le mani sopra o vicino alla parte metallica della testa di saldatura. In caso contrario, può verificarsi una grave scossa elettrica, soprattutto quando l'operatore entra in contatto con l'aria calda vicino al pezzo da saldare.

Quando si salda con corrente alternata stabilizzata ad alta frequenza, dopo lo spegnimento dell'arco e quando la barra è ancora calda, sulla punta dell'elettrodo compare un alone viola. Quando l'elettrodo si raffredda, l'alone viola si attenua drasticamente e scompare improvvisamente quando l'elettrodo raggiunge una certa temperatura. Mentre l'alone viola è visibile, l'asta dell'elettrodo può ancora innescare un arco a una distanza considerevole dal pezzo da lavorare, quindi occorre prestare attenzione per evitare l'innesco improvviso dell'arco e la combustione dell'arco in punti indesiderati.

2. "Dispositivo "Hot Start

Per alcune operazioni di saldatura, è necessario erogare un picco di corrente (significativamente superiore al livello normale) per avviare il processo di saldatura (inizio dell'arco) nel minor tempo possibile. Ciò è particolarmente utile nella saldatura automatica o semiautomatica. Un dispositivo di avviamento a caldo viene collegato al circuito per fornire questo picco di corrente iniziale. Questo dispositivo può essere in genere pre-regolato per fornire la corrente supplementare necessaria e la durata desiderata.

3. Attenuazione delle sovratensioni

Nelle operazioni di saldatura che comportano brevi periodi di corrente elevata e frequenti avviamenti, è possibile utilizzare un motore a induzione in parallelo ai terminali della saldatrice per attenuare i picchi di potenza nella linea. Questo motore, senza carico esterno, deve avere una potenza nominale superiore al valore KVA della saldatrice.

Se la tensione di linea si abbassa a causa di un cortocircuito che provoca un picco di corrente durante l'avvio dell'arco, l'armatura rotante avrà sufficiente energia cinetica da convertire in una notevole potenza elettrica immessa nella linea. Le forti cadute di tensione nella linea causano il rallentamento del motore e l'energia rotazionale del motore viene convertita in energia elettrica, contribuendo a mantenere un aumento della tensione di linea, a meno che non venga utilizzato per ridurre urgentemente la caduta di tensione della linea durante l'avvio dell'arco. Tuttavia, prima di implementare una simile configurazione, è necessario condurre un'attenta analisi dei costi.

4. Riduzione della corrente per il riempimento del cratere

In alcune applicazioni, la fine del percorso di saldatura richiede una finitura simmetrica, evitando depressioni improvvise nel punto di spegnimento all'interno del cratere di saldatura. Nella saldatura di leghe di alluminio e magnesio, la corrente di saldatura deve essere ridotta appena prima della finitura.

Tuttavia, metalli come le leghe a base di nichel e cobalto, molto sensibili alle "pulsazioni", devono essere sottoposti a una riduzione graduale della corrente per spegnere l'arco, favorendo la temperatura del metallo d'apporto fuso (questo può anche ridurre la quantità di pozzanghere).

In caso contrario, la fessurazione del cratere è inevitabile. Per evitare "sete" o depressioni nel cratere dopo lo spegnimento, il percorso di saldatura deve continuare oltre il punto finale e la corrente deve essere gradualmente ridotta fino a un livello in cui il metallo non è più in fusione. In caso contrario, al momento dell'arresto dell'arco si formeranno depressioni o cicatrici d'arco nel pezzo da saldare, che, insieme a potenziali cricche microscopiche, potrebbero aumentare la suscettibilità alla corrosione.

5. Torcia di saldatura

La torcia per la saldatura manuale ad arco di tungsteno deve essere robusta, leggera e completamente isolata. Deve essere dotata di un'impugnatura per l'applicazione della pressione e per l'erogazione del gas di protezione all'area dell'arco.

Inoltre, deve essere dotata di un morsetto per tubi o di una testa a morsetto o di un altro metodo per premere e guidare in modo sicuro la corrente di saldatura sull'asta dell'elettrodo di tungsteno. Il gruppo di una torcia di saldatura comprende in genere una serie di cavi, tubi e parti di accoppiamento diversi per collegare la torcia alla fonte di alimentazione, nonché al gas e all'acqua.

La Figura 3 illustra una tipica torcia di saldatura manuale raffreddata ad acqua. L'intero sistema attraverso il quale passa il gas di protezione deve essere a tenuta d'aria. Le perdite alla giunzione del tubo flessibile possono causare una significativa perdita di gas e una protezione insufficiente del bagno fuso. L'ingresso dell'aria nel sistema del gas è spesso un problema importante, che richiede un'attenta manutenzione per garantire l'ermeticità del sistema del gas.

La torcia di saldatura ad arco di tungsteno è disponibile in diverse dimensioni e tipi, con pesi che vanno da pochi grammi a quasi un chilo. Le dimensioni della torcia di saldatura dipendono dalla corrente di saldatura massima che può essere utilizzata, e può essere dotata di elettrodi di diverse dimensioni e di ugelli di diversi tipi e dimensioni.

Anche l'angolo tra l'asta dell'elettrodo e l'impugnatura varia a seconda delle torce di saldatura. L'angolo più comune è di circa 120°, ma esistono anche torce per saldatura con angoli di testa di 90°, torce per saldatura in linea retta e persino torce per saldatura ad angolo regolabile. Alcune torce per saldatura hanno interruttori ausiliari e valvole del gas installate nelle impugnature.

La principale distinzione tra le torce per la saldatura ad arco di tungsteno è il raffreddamento ad aria o ad acqua. La maggior parte del raffreddamento nelle torce raffreddate ad aria è assicurato dalla schermatura a gas. Pertanto, un termine più preciso sarebbe "raffreddate a gas". Il vero raffreddamento ad aria si ottiene solo attraverso l'irraggiamento dell'aria circostante. D'altra parte, una parte del raffreddamento delle torce di saldatura raffreddate ad acqua è fornita dal gas di protezione, ma il resto proviene dall'acqua che circola attraverso la torcia per un ulteriore raffreddamento.

Le torce di saldatura raffreddate ad aria sono generalmente leggere, compatte e resistenti e sono meno costose delle torce di saldatura raffreddate ad acqua. Tuttavia, sono tipicamente limitate a correnti di saldatura di circa 125 ampere o meno e sono normalmente utilizzate per la saldatura di lamiere sottili con bassi tassi di utilizzo. La temperatura di esercizio dell'elettrodo di tungsteno è superiore a quella delle torce di saldatura raffreddate ad acqua e, di conseguenza, quando si utilizzano elettrodi di tungsteno puro o si salda vicino alla capacità di corrente nominale, le particelle di tungsteno possono cadere nel bagno fuso.

La torcia di saldatura raffreddata ad acqua è progettata per la saldatura continua ad alta corrente, in grado di funzionare in modo persistente con correnti di saldatura fino a 200 ampere. Alcune sono progettate per correnti di saldatura massime di 500 ampere, più pesanti e più costose delle torce di saldatura raffreddate ad aria.

La torcia di saldatura si collega ai tubi dell'acqua e ai relativi connettori. In genere, il cavo che porta la corrente all'elettrodo dalla saldatrice è alloggiato all'interno della tubazione di uscita del sistema di raffreddamento dell'acqua. Ciò garantisce il raffreddamento del cavo e consente l'uso di cavi di piccolo diametro, leggeri e flessibili. A volte sono compresi anche raccordi, flussostati e fusibili. Una perdita d'acqua o di gas nella torcia di saldatura, o un sistema contenente umidità, può contaminare il percorso di saldatura e impedire un funzionamento regolare.