I. Alberi

L'albero viene utilizzato per installare e fissare parti meccaniche come ingranaggi, ruote rotanti e pulegge, per produrre movimento rotatorio o vibrazioni.

1. Classificazione degli alberi

(1) Classificazione per tipo di carico

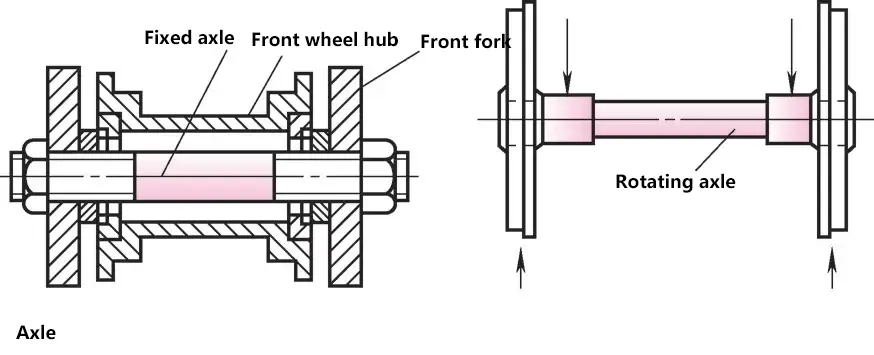

1) Asse. Un albero che sopporta solo carichi di flessione durante il funzionamento e non trasmette la coppia. Gli assi si dividono in assi fissi (come gli alberi che sostengono le pulegge, gli assi anteriori delle biciclette) e assi rotanti (come gli assi dei veicoli ferroviari) a seconda che ruotino o meno.

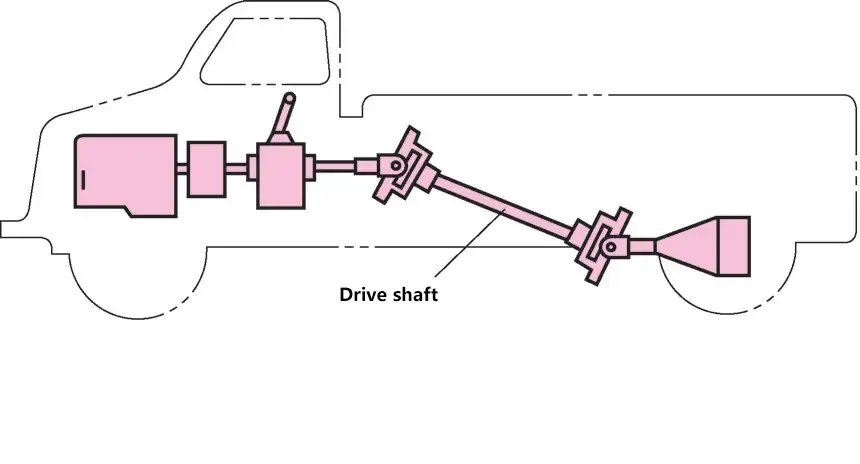

2) Albero motore. Un albero che trasmette la coppia durante il funzionamento, ma che non sopporta o sopporta molto poco. carico di flessionecome l'albero tra il cambio e l'asse posteriore di un'automobile.

3) Mandrino. Un albero che sopporta i carichi di flessione e trasmette la coppia durante il funzionamento.

(2) Classificazione in base alla forma dell'albero

1) Albero diritto. Si dividono in alberi lisci e alberi a gradini. Gli alberi lisci hanno lo stesso diametro esterno, una forma semplice e sono facili da lavorare; gli alberi a gradini hanno diametri diversi in sezioni diverse e sono ampiamente utilizzati nei macchinari.

2) Albero a gomiti. Utilizzato nei meccanismi di trasmissione di vari motori a combustione interna, motori a vapore, ecc.

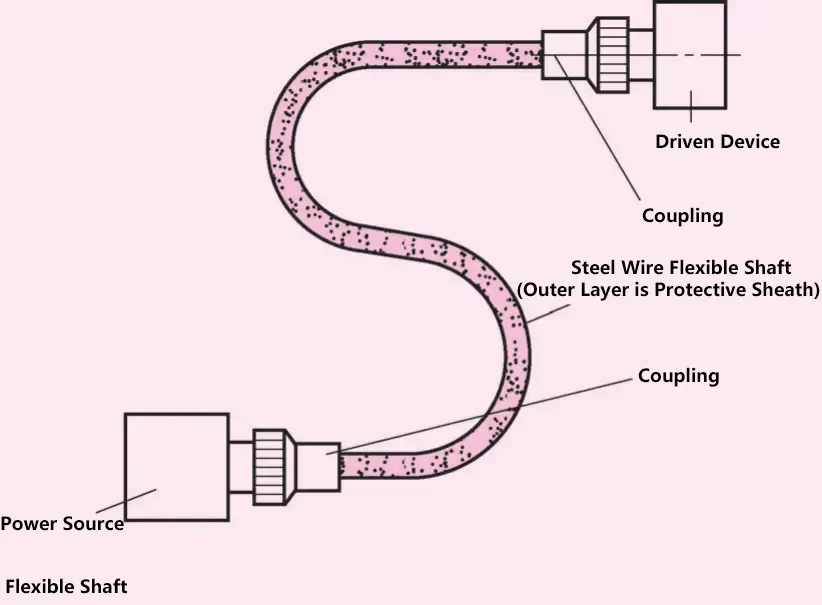

3) Albero flessibile. Utilizzato per collegare due alberi che non si trovano sullo stesso asse, non nella stessa direzione o che hanno un movimento relativo, per trasmettere il moto rotatorio e la coppia.

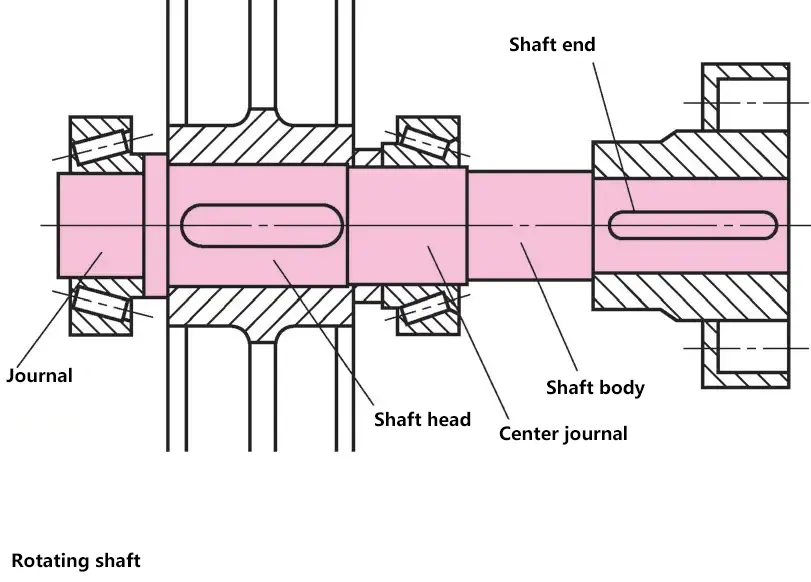

2. Struttura dell'albero

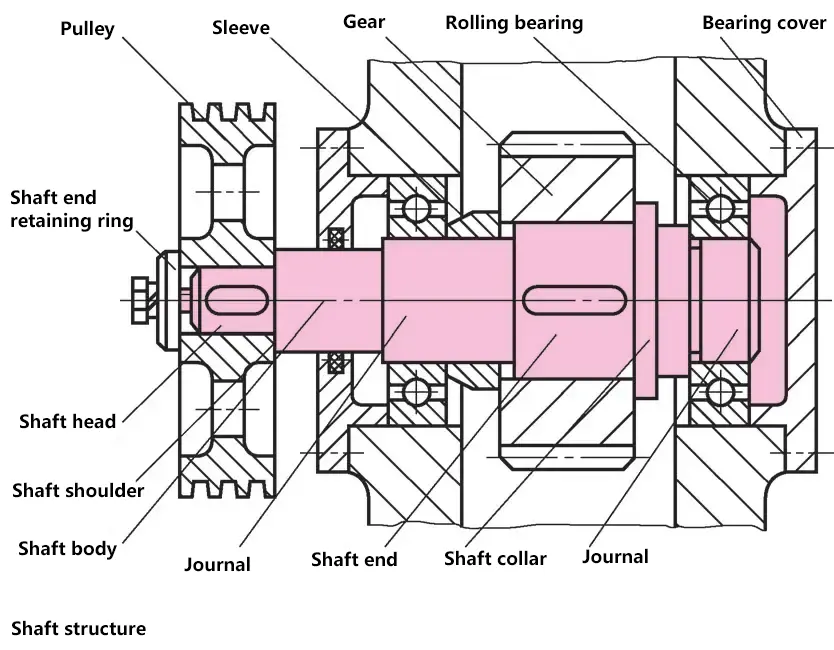

(1) Giornale

La parte dell'albero che si accoppia con il cuscinetto, il cui diametro deve essere conforme allo standard del diametro interno del cuscinetto.

(2) Estremità dell'albero

Il diametro della parte dell'albero in cui viene installato il mozzo deve corrispondere al diametro interno del mozzo della parte di accoppiamento e adottare diametri standard.

(3) Corpo dell'albero

La parte che collega il perno e l'estremità dell'albero.

(4) Spalla dell'albero, collare dell'albero

La parte a gradini utilizzata per il fissaggio assiale delle parti è chiamata spalla dell'albero, mentre la parte a forma di anello è chiamata collare dell'albero.

Nota:

- Per facilitare il montaggio, le estremità del perno e dell'albero devono essere smussate.

- Il diametro delle parti filettate o scanalate dell'albero deve essere conforme agli standard di filettatura o scanalatura.

- La lunghezza di ciascuna sezione dell'albero è determinata dalla larghezza delle parti accoppiate, dalla struttura complessiva e dal processo di montaggio/smontaggio.

3. Fissaggio di parti su alberi

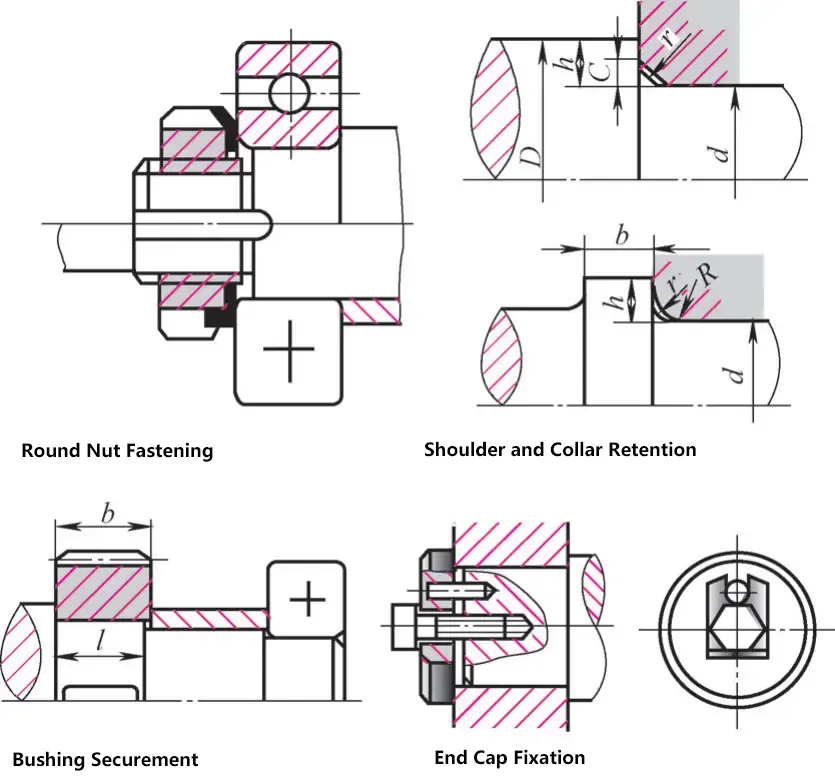

I metodi più comuni per il posizionamento e il fissaggio delle parti sugli alberi includono dadi tondi, spalle e collari dell'albero, manicotti, anelli di ritegno dell'estremità dell'albero, anelli elastici, piastre di estremità dell'albero, viti di fermo, chiavetta conica. connessioni, connessioni dei pin e interferenze.

4. Strutture di processo comuni sugli alberi

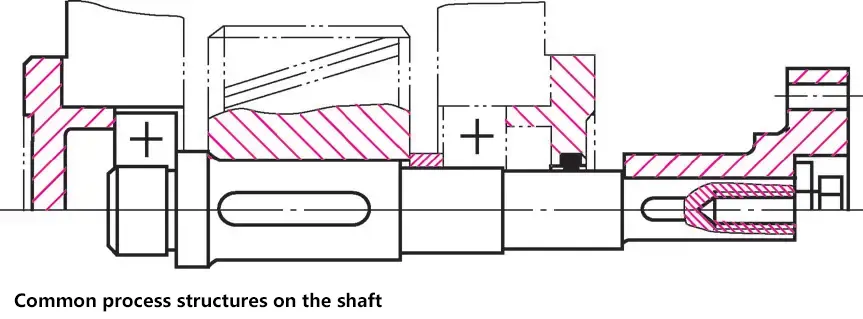

La processabilità della struttura dell'albero si riferisce alla forma strutturale dell'albero che deve essere facile da lavorare, facile da assemblare e mantenere le parti sull'albero e in grado di migliorare la produttività e ridurre i costi. In generale, più semplice è la struttura dell'albero, migliore è la sua lavorabilità. Con la premessa di soddisfare i requisiti di utilizzo, la forma strutturale dell'albero deve essere semplificata il più possibile.

1) La struttura e la forma dell'albero devono essere comode per la lavorazione, il montaggio e la manutenzione.

2) Il diametro degli alberi a gradini deve essere maggiore al centro e minore alle due estremità per facilitare il montaggio e lo smontaggio delle parti sull'albero.

3) Le aree di transizione tra l'estremità dell'albero, il perno e la spalla (o il collare) devono presentare smussi o raggi di raccordo per facilitare l'assemblaggio delle parti sull'albero, evitare di graffiare le superfici di accoppiamento e ridurre la concentrazione delle sollecitazioni. Gli smussi (o i raggi di raccordo) devono essere il più possibile coerenti per facilitare la lavorazione.

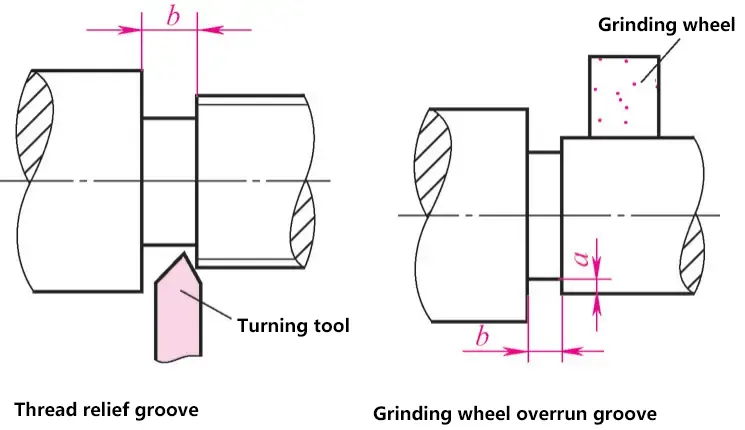

4) Quando i filetti devono essere tagliati o la rettifica dell'albero, devono essere presenti scanalature di scarico della filettatura e scanalature di superamento della mola.

5) Quando sull'albero sono presenti due o più chiavette, le larghezze delle scanalature devono essere il più possibile uniformi e disposte sulla stessa linea per facilitare la lavorazione.

II. Le molle

Le molle sono parti realizzate con materiali elastici che si deformano sotto l'azione di una forza esterna e ritornano allo stato originale quando la forza viene rimossa.

Le molle possono essere classificate in base al carico sopportato come molle a trazione, compressione, torsione e flessione; in base alla forma come molle elicoidali, ad anello, a disco e piatte.

(1) Molle di tensione

Misurare la forza e la coppia, come le molle nelle bilance a molla e nei dinamometri.

(2) Molle a compressione

Utilizzato nelle apparecchiature mediche respiratorie, nei dispositivi medici mobili, negli utensili manuali, nelle apparecchiature per la cura della casa, nella riduzione delle vibrazioni, nelle molle delle valvole dei motori, ecc.

(3) Molle di torsione

Controllano il movimento di meccanismi o la posizione di parti, come le molle nelle frizioni, nei freni, nei meccanismi a camme, nelle valvole e nei regolatori, e le molle dei freni nelle automobili e nelle biciclette.

(4) Molle di flessione

Tamponano e assorbono le vibrazioni, come le sospensioni dei veicoli e le molle di vari ammortizzatori.

(5) Molle elicoidali

Comunemente utilizzato nei meccanismi di bilanciamento dei macchinari, ampiamente applicato nel settore automobilistico, nelle macchine utensili, negli elettrodomestici e in altre produzioni industriali.

(6) Molle ad anello

Si applica in situazioni in cui lo spazio è limitato ed è necessario un forte tamponamento.

(7) Molle a tazza

Forti molle di ammortizzazione per macchinari pesanti, aerei, ecc., ampiamente utilizzate in frizioni, valvole di sicurezza, anelli di tenuta e meccanismi di controllo automatico.

(8) Molle piatte

Immagazzinare energia come fonte di energia, come le molle utilizzate negli orologi meccanici, negli strumenti e nei giocattoli.

III. Sigillatura delle parti

Diversi alberi passano attraverso le pareti esterne di macchine, riduttori, cuscinetti o corpi valvola. Per evitare che polvere, sporcizia, acqua e sostanze nocive entrino nel corpo macchina e che i lubrificanti o i mezzi di lavoro fuoriescano dal corpo macchina, sono necessari dispositivi di tenuta.

Gli alberi rotanti, gli assi e i mandrini eseguono il moto rotatorio, mentre i pistoni eseguono il moto alternativo. La sigillatura non deve influire sui moti rotatori e alternativi, pur isolando gli spazi l'uno dall'altro.

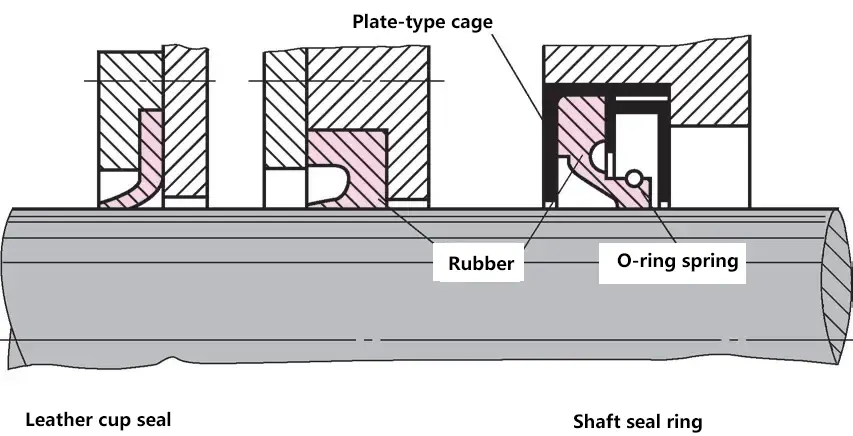

1. Sigillatura dei contatti

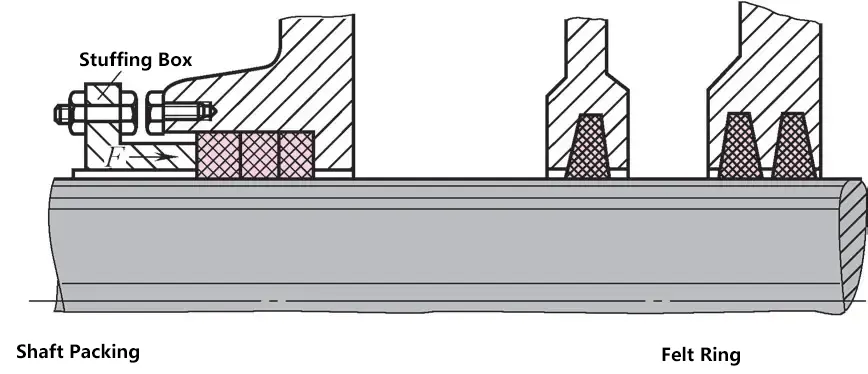

(1) Materiali di imballaggio

Utilizzato principalmente per la sigillatura di mandrini e steli alternativi a bassa velocità, in genere utilizzando fibre, fibre metalliche, fibre morbide, fibre di vetro. metalli, o altri materiali sigillanti non formanti.

(2) Anelli di feltro

Utilizzati per sigillare le camere d'olio dei cuscinetti. Sono semplici da produrre e poco costosi.

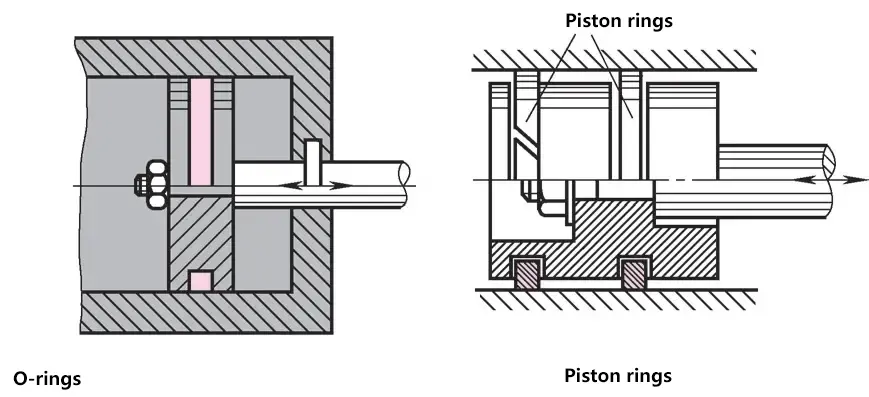

(3) Guarnizioni O-ring

Utilizzato per pistoni e steli con bassa pressione di esercizio.

(4) Anelli del pistone

Realizzati in ghisa grigia o in metalli non ferrosi, possono sigillare efficacemente i pistoni ad alta pressione e hanno una buona resistenza all'usura.

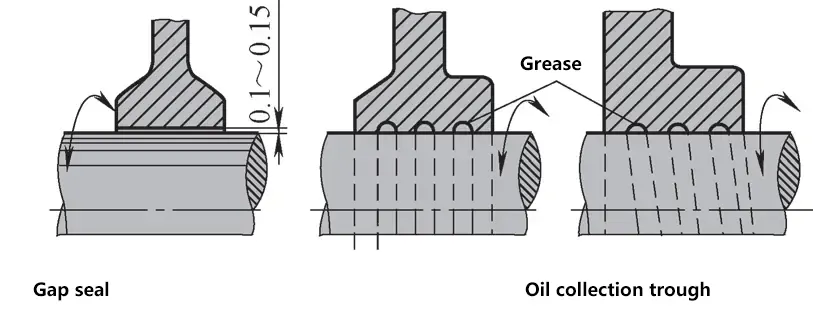

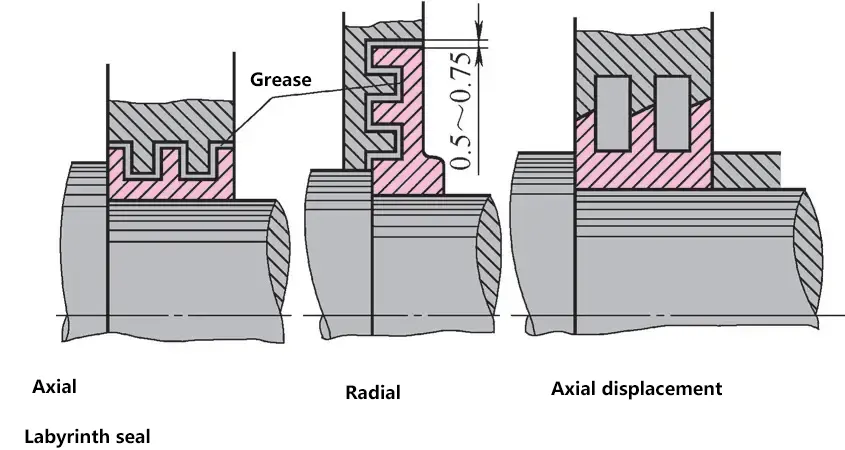

2. Sigillatura senza contatto

(1) Guarnizione di sicurezza

Utilizza il piccolo spazio tra le parti in movimento per fornire un'azione di tenuta, che può impedire in una certa misura l'ingresso di polvere e sporco, ma non può impedire la fuoriuscita di liquidi e gas.

(2) Scanalatura dell'olio

Deve essere riempito di grasso durante il montaggio. Quando l'albero ruota ad alta velocità, nella scanalatura dell'olio si formano vortici che creano una tenuta efficace.

(3) Guarnizione a labirinto

Riempita di grasso, è un'ottima guarnizione per evitare l'ingresso di polvere e la perdita di olio. Il gioco è di 0,5-0,75 mm.

(4) Labirinto

Il labirinto assiale è utilizzato per i cuscinetti divisi, mentre il labirinto radiale è utilizzato per i cuscinetti integrali.

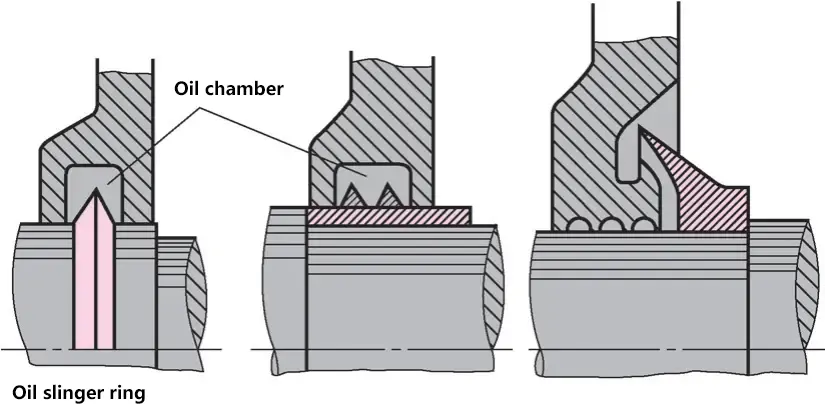

(5) Anello di spruzzatura dell'olio

L'olio che scorre sull'albero fuoriesce dalla circonferenza massima (alla massima velocità circonferenziale). L'olio schizzato rientra nel carter attraverso i fori nella parte inferiore della camera dell'olio.

IV. Cuscinetti

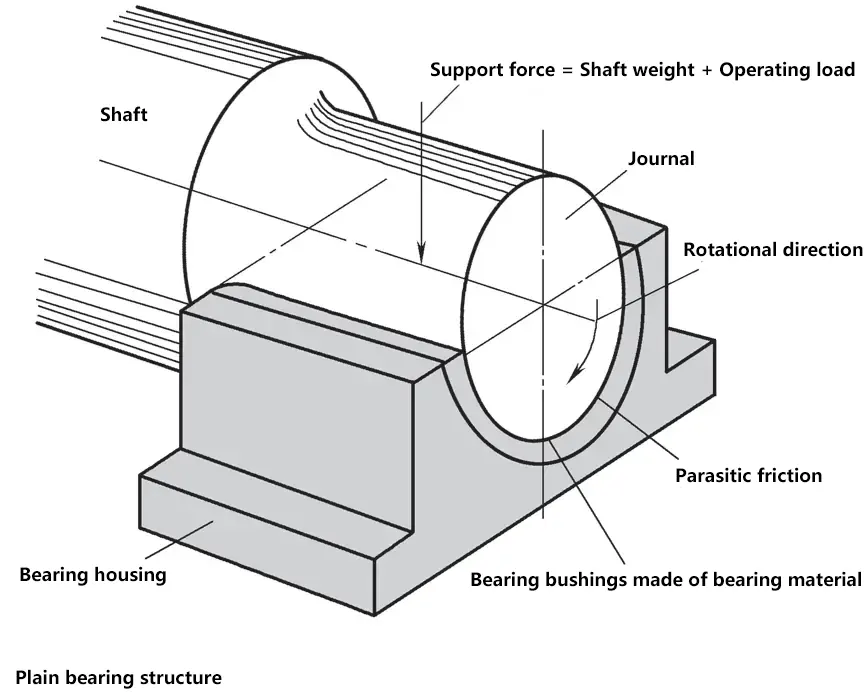

1. Cuscinetti scorrevoli

La funzione dei cuscinetti è quella di sostenere l'albero e le parti sull'albero, consentendo loro di ruotare e mantenere una certa precisione di rotazione, riducendo l'attrito e l'usura tra le parti relativamente rotanti.

(1) Attrito e lubrificazione

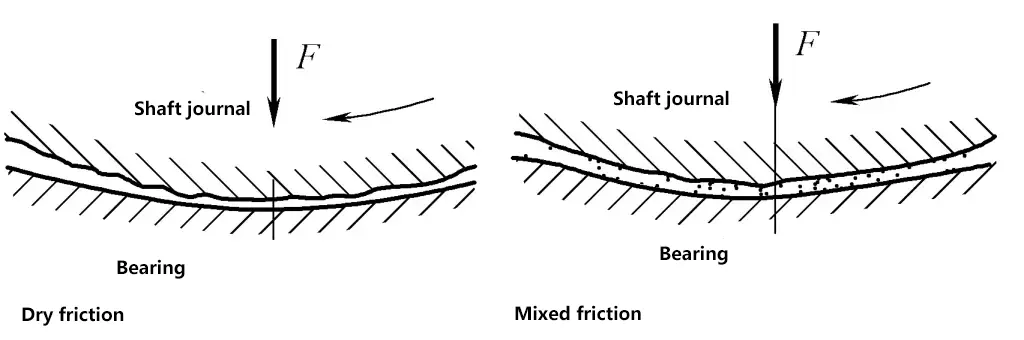

1) Attrito secco

Anche se la superficie del perno è rettificata e la superficie interna del cuscinetto è lavorata con precisione, rimane una certa rugosità. Senza lubrificante, si verificherebbe un notevole attrito radente tra queste superfici, con conseguenti temperature elevate e usura. L'attrito a secco non è ammesso nell'uso pratico.

2) Attrito misto

Dopo l'aggiunta di lubrificante alle superfici di scorrimento, le sporgenze delle superfici metalliche continuano a entrare in contatto tra loro, causando un lieve attrito e l'usura. Questo non è accettabile per gli alberi che lavorano per lunghi periodi.

L'attrito misto si verifica principalmente quando il perno inizia a ruotare. I cuscinetti che passano frequentemente dallo stato stazionario a quello rotante si usurano più rapidamente di quelli in funzionamento continuo.

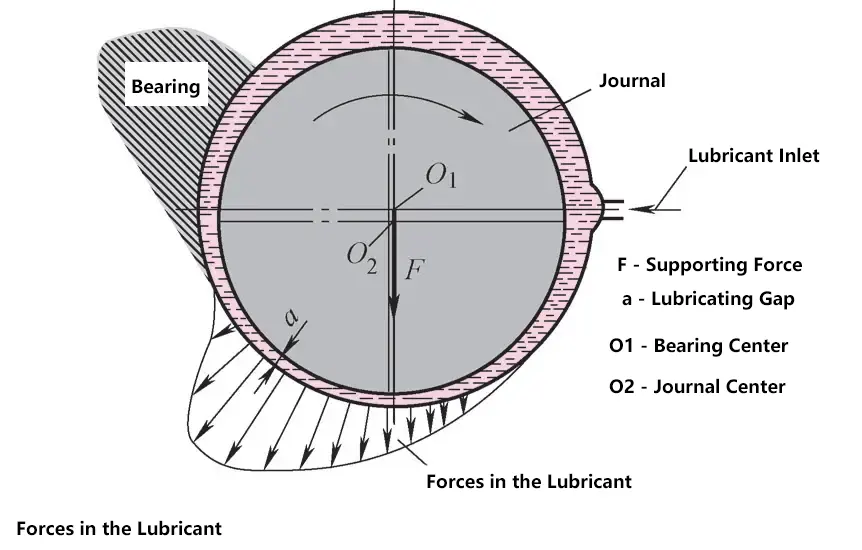

3) Attrito del fluido

Se tra le due superfici di attrito è presente una quantità sufficiente di olio lubrificante e sono soddisfatte determinate condizioni, tra le due superfici di attrito può formarsi un film di olio in pressione con uno spessore di alcune decine di micron. Può separare le due superfici metalliche in movimento. In questo caso, c'è solo attrito tra i fluidi.

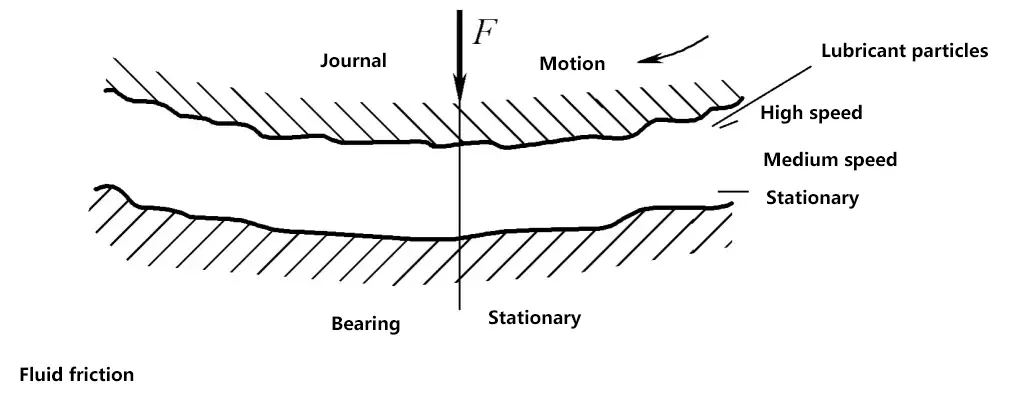

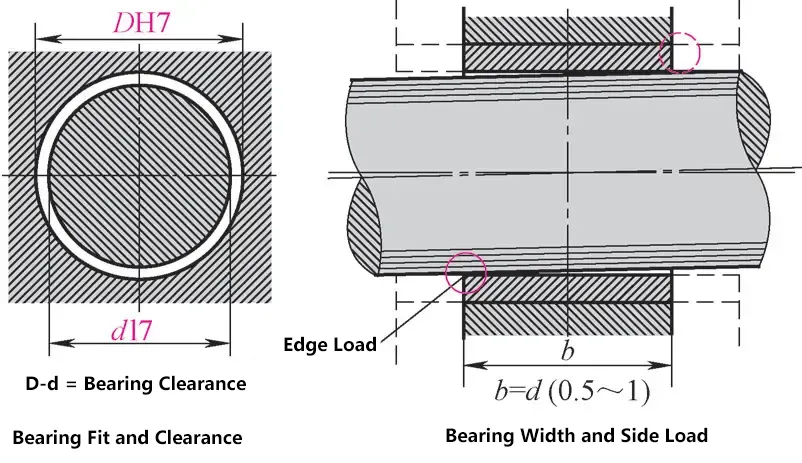

4) Posizione del perno nel cuscinetto

Il film d'olio cuneiforme prodotto alla massima velocità di rotazione non deve essere interrotto.

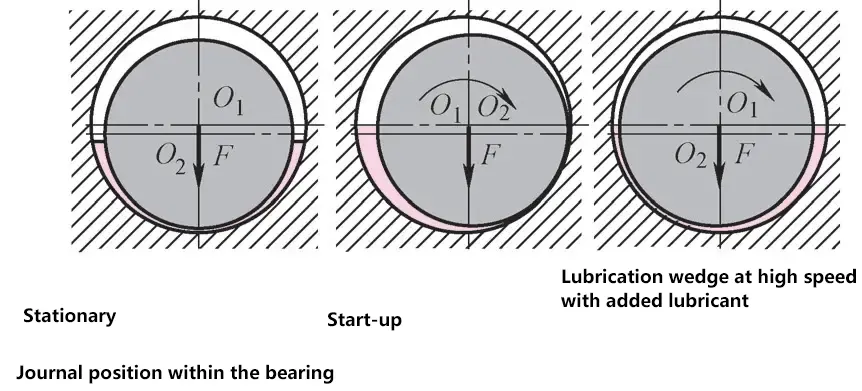

5) Forze nel lubrificante

F-Forza di sostegno

a-Gap di lubrificazione

O₁-Centro cuscinetto

O₂-Centro del giornale

Nel caso in cui la superficie del perno e del cuscinetto non siano in contatto, il lubrificante deve trasferire l'intera forza di supporto dal perno al cuscinetto. Il lubrificante si trova in uno stato di stress

.

Il lubrificante deve avere una certa viscosità per garantire che non venga spremuto dalle estremità del cuscinetto. I lubrificanti ad alta viscosità sono adatti a cuscinetti con elevata forza di supporto, bassa velocità e alta temperatura; i lubrificanti a bassa viscosità sono adatti a cuscinetti con bassa forza di supporto, alta velocità e bassa temperatura.

La viscosità è la proprietà di un liquido che produce attrito interno tra le sue molecole quando scorre.

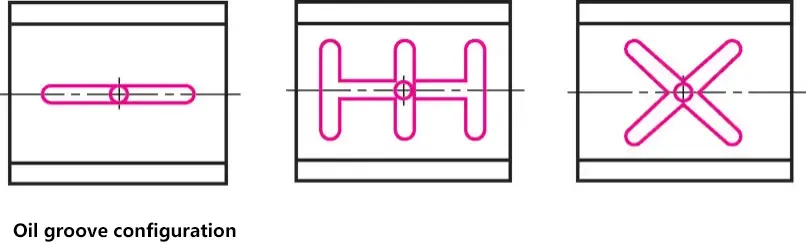

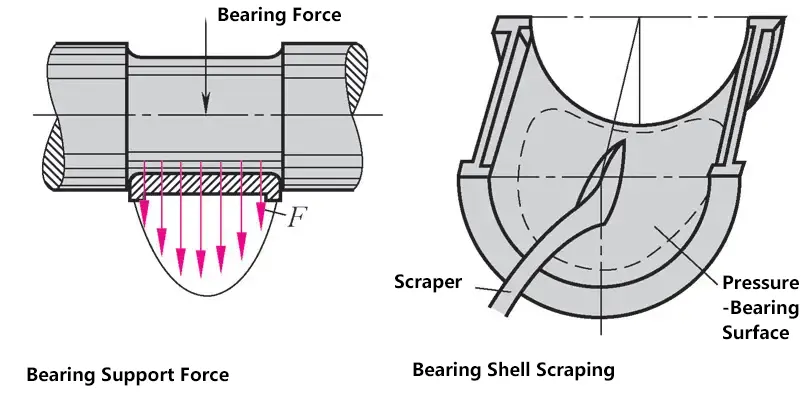

6) Scanalature per l'olio sulla boccola del cuscinetto

Per introdurre l'olio lubrificante nel cuscinetto, spesso vengono praticati fori e scanalature per l'alimentazione dell'olio; i fori e le scanalature per l'alimentazione dell'olio devono essere posizionati nella zona non portante della boccola del cuscinetto, altrimenti riducono la capacità portante del film d'olio. Le scanalature assiali per l'olio non devono essere aperte per tutta la lunghezza della boccola del cuscinetto, per evitare che l'olio lubrificante fuoriesca dalle estremità della scanalatura.

(2) Tipi di cuscinetti

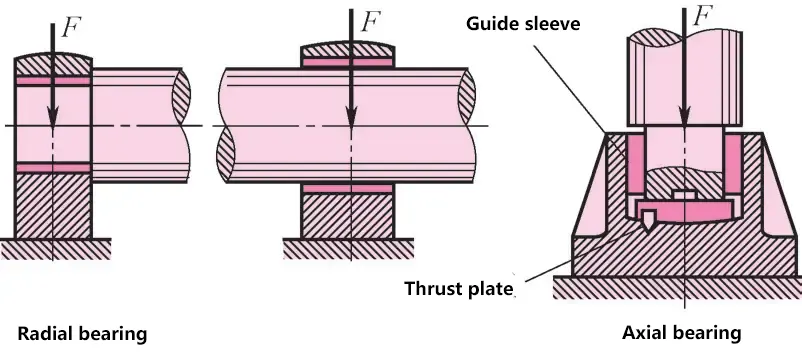

I cuscinetti radenti possono essere classificati in cuscinetti radiali e cuscinetti assiali in base alla direzione della forza.

I cuscinetti radiali sopportano forze radiali e supportano posizioni al centro o all'estremità dell'albero; i cuscinetti reggispinta supportano generalmente alberi disposti verticalmente e sono chiamati anche cuscinetti reggispinta.

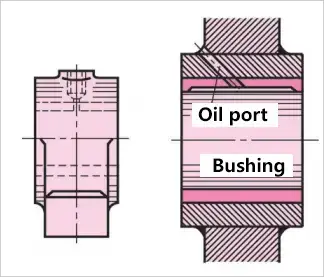

1) Cuscinetti a manicotto

Un manicotto fuso o saldato con una boccola in materiale per cuscinetti.

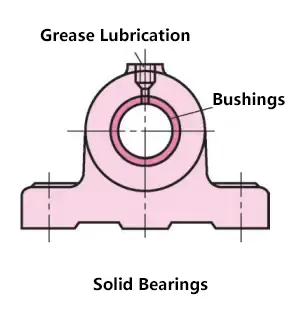

2) Cuscinetti integrali

Generalmente sono fuse in ghisa grigia. La boccola è realizzata in materiale per cuscinetti e utilizza un accoppiamento a pressione.

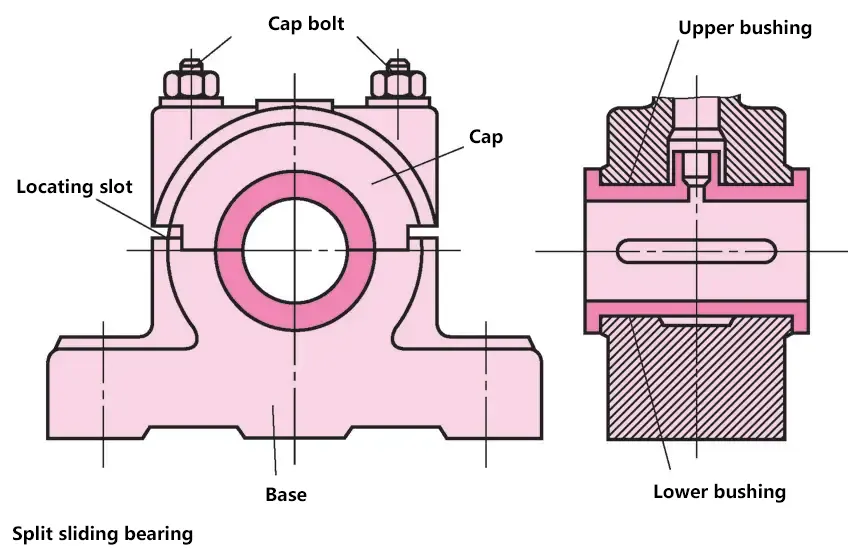

3) Cuscinetti scorrevoli divisi

È composto da una base, un coperchio superiore, una bussola e un gruppo di bulloni. Questo tipo di cuscinetto può essere realizzato con o senza bussola. Le sue caratteristiche sono la facilità di installazione e rimozione e la possibilità di regolare il gioco radiale del cuscinetto dopo l'usura, che lo rendono ampiamente utilizzato.

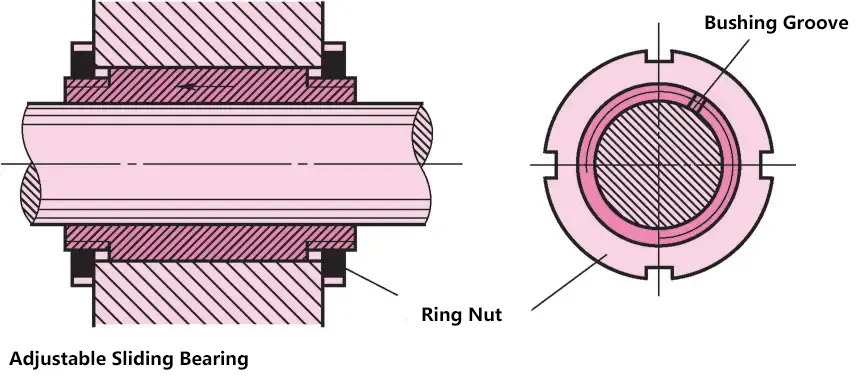

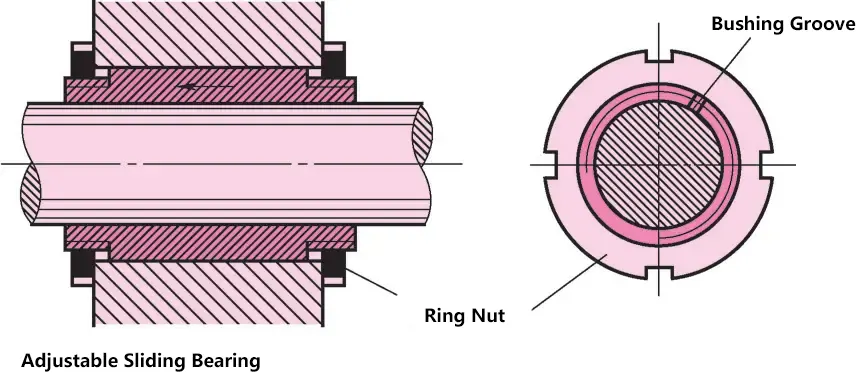

4) Cuscinetti scorrevoli regolabili

Alcuni cuscinetti radenti, come i cuscinetti del mandrino del tornio, devono avere un gioco stabile. Dopo un funzionamento prolungato, quando il gioco diventa troppo grande a causa dell'usura, è necessaria una regolazione. La boccola scanalata viene serrata nel foro conico con un dado sinistro, riducendo il diametro del foro della boccola. Durante l'installazione, occorre fare attenzione a non ridurre troppo il gioco del cuscinetto, che potrebbe causare un surriscaldamento durante il funzionamento.

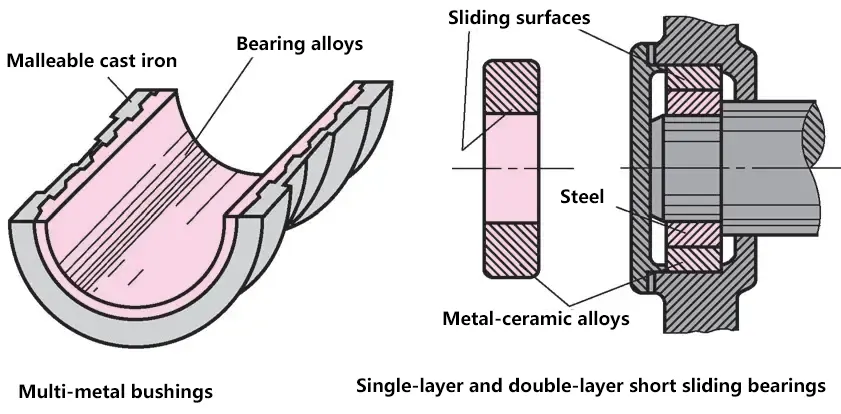

(3) Materiali dei cuscinetti

Anche in presenza di una buona lubrificazione, si verifica un breve contatto metallico tra la superficie di scorrimento del cuscinetto e il perno. Per ridurre l'usura e prevenire il grippaggio della superficie del cuscinetto, i materiali dei rivestimenti degli alberi e delle boccole dei cuscinetti devono soddisfare determinati requisiti. Devono essere resistenti all'usura, alla corrosione, alla pressione, avere una bassa espansione termica e una buona conducibilità termica a caldo.

1) Leghe per cuscinetti

Le leghe per cuscinetti sono leghe di stagno, piombo, antimonio e rame, con stagno o piombo come matrice, contenenti cristalli duri di antimonio-stagno (Sb-Sn) o rame-stagno (Cu-Sn). I cristalli duri garantiscono la resistenza all'usura, mentre la matrice morbida aumenta la plasticità del materiale.

Le leghe per cuscinetti hanno una resistenza molto bassa e non possono essere utilizzate da sole per realizzare boccole per cuscinetti; possono solo essere applicate a boccole in bronzo, acciaio o ghisa come rivestimenti per cuscinetti. Le leghe per cuscinetti sono adatte per applicazioni con carichi pesanti, a media e alta velocità e sono relativamente costose.

2) Leghe di rame

Le leghe di rame hanno una resistenza relativamente elevata, una buona riduzione dell'attrito e una buona resistenza all'usura. Il bronzo ha una migliore riduzione dell'attrito e una maggiore resistenza all'usura rispetto all'ottone, e per questo è il materiale più comunemente utilizzato. Esistono diversi tipi di bronzo, tra cui il bronzo allo stagno, il bronzo al piombo e il bronzo all'alluminio.

Il bronzo allo stagno ha la migliore riduzione dell'attrito e resistenza all'usura, è ampiamente utilizzato ed è adatto per applicazioni con carichi pesanti e a media velocità. Il bronzo al piombo ha una forte capacità antigrippaggio ed è adatto per cuscinetti ad alta velocità e con carichi elevati.

Il bronzo all'alluminio ha una resistenza e una durezza maggiori, ma una capacità antigrippaggio inferiore, che lo rende adatto ai cuscinetti a bassa velocità e con carichi pesanti.

3) Leghe per cuscinetti a base di alluminio

Le leghe per cuscinetti a base di alluminio si sono diffuse in molti Paesi. Hanno una buona resistenza alla corrosione, una resistenza alla fatica relativamente elevata e buone proprietà di riduzione dell'attrito. Le leghe per cuscinetti a base di alluminio possono essere realizzate in parti monometalliche (come boccole, cuscinetti, ecc.) o bimetalliche, dove la boccola bimetallica utilizza la lega per cuscinetti a base di alluminio come rivestimento e l'acciaio come supporto.

4) Ghisa grigia e ghisa resistente all'usura

La ghisa grigia ordinaria o la ghisa grigia resistente all'usura con l'aggiunta di elementi in lega come nichel, cromo e titanio, nonché la ghisa nodulare, possono essere utilizzate come materiali per cuscinetti.

La grafite in fiocchi o sferoidale presente in questi materiali può formare uno strato di grafite lubrificante sulla superficie del materiale, fornendo così una certa riduzione dell'attrito e resistenza all'usura. La ghisa è fragile e ha scarse prestazioni di rodaggio, quindi è adatta solo per applicazioni con carichi leggeri e a bassa velocità e in situazioni senza carichi d'urto.

5) Materiali non metallici

Tra i materiali non metallici, i più utilizzati sono le plastiche, come la resina fenolica, il nylon e il politetrafluoroetilene. Le caratteristiche dei polimeri sono: non reagiscono con molte sostanze chimiche e hanno una buona resistenza alla corrosione.

(4) Fornitura di lubrificante

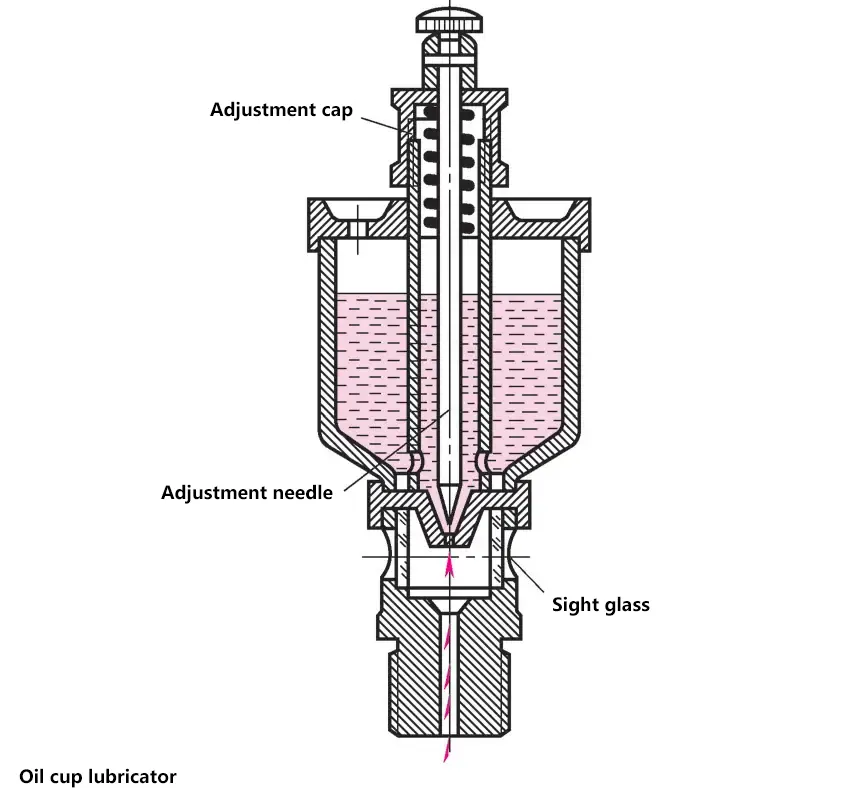

I principali metodi di alimentazione del lubrificante sono la lubrificazione a tazza, la lubrificazione ad anello e la lubrificazione centralizzata.

1) Lubrificazione a goccia della coppa dell'olio

Quando la maniglia è posta in posizione verticale, la valvola a spillo si alza, aprendo il foro per l'alimentazione dell'olio; quando la maniglia è posta in posizione orizzontale, la valvola a spillo ritorna alla posizione originale, interrompendo l'alimentazione dell'olio. Ruotando il dado di regolazione è possibile regolare la quantità di olio erogata.

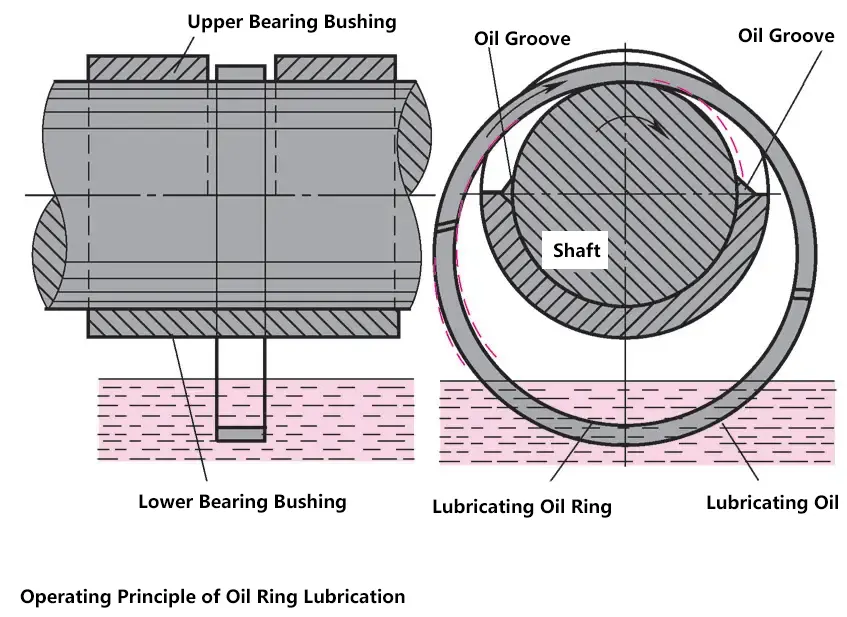

2) Lubrificazione dell'anello d'olio

L'anello dell'olio è montato sul perno e pende nel serbatoio dell'olio. Quando l'albero ruota, fa ruotare l'anello dell'olio per attrito, portando l'olio lubrificante al perno per la lubrificazione. Questo metodo di lubrificazione ha una struttura semplice, ma poiché si basa sull'attrito per spruzzare l'olio sull'anello, è possibile ottenere un apporto sufficiente di olio solo quando la velocità dell'albero è adeguata.

(5) Installazione e manutenzione dei cuscinetti

Prima dell'installazione, è necessario verificare le dimensioni del perno e del foro del cuscinetto.

I cuscinetti utilizzano diversi giochi a seconda della precisione di rotazione richiesta. La larghezza del cuscinetto è molto importante; nei cuscinetti troppo larghi, anche un piccolo disallineamento dell'albero può produrre una pressione laterale sul bordo molto dannosa.

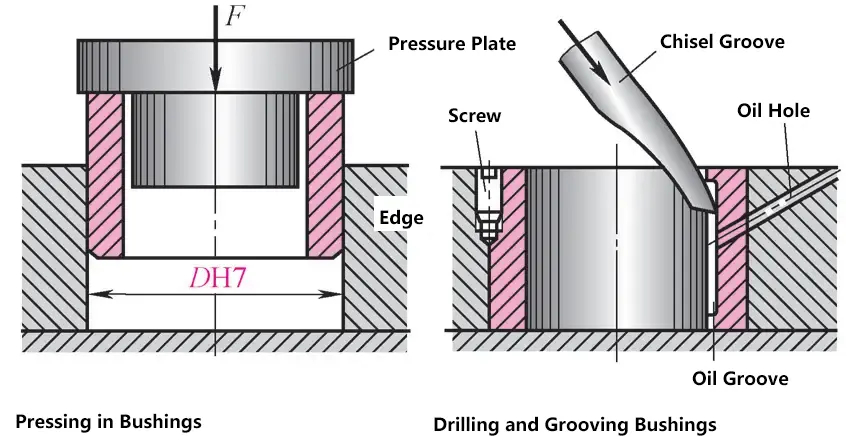

1) Installazione della boccola

In genere, si utilizza un accoppiamento a pressione leggero, oppure un accoppiamento di transizione stretto quando le condizioni di installazione sono scarse. Quando si installa la boccola, questa deve essere accuratamente perpendicolare alla faccia terminale del cuscinetto. Dopo l'installazione, verificare le dimensioni del foro; un accoppiamento troppo stretto comprime la boccola e potrebbe essere necessario un alesaggio. Per le boccole con accoppiamenti di transizione, è possibile praticare dei fori e inserire una vite per evitare l'allentamento o la rotazione.

2) Installazione della boccola del cuscinetto

I cuscinetti di alta precisione possono richiedere una raschiatura. Applicare il colore sul perno, montare il cuscinetto e serrare i bulloni. Ruotare il perno alcune volte, possibilmente sotto carico, quindi aprire il cuscinetto e raschiare i punti di contatto fino a quando la bussola del cuscinetto non si tocca solo nella parte centrale. In questo modo, la parte centrale della boccola del cuscinetto sopporta il peso maggiore.

3) Manutenzione dei cuscinetti scorrevoli

Se un cuscinetto si riscalda, c'è il rischio di un funzionamento ad alta temperatura. Questo fenomeno può essere causato da: uso errato del lubrificante, interruzione dell'alimentazione dell'olio, flessione dell'albero che provoca una pressione laterale sul bordo, cattivo allineamento delle linee centrali del cuscinetto, gioco del cuscinetto troppo piccolo, materiale del cuscinetto non corretto o forza di supporto eccessiva.

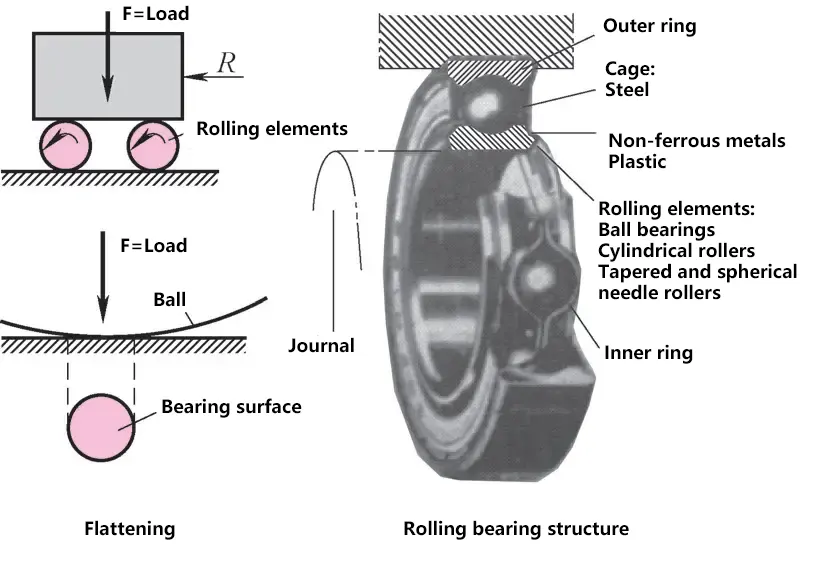

2. Cuscinetti volventi

Introducendo elementi volventi tra gli oggetti in movimento e le superfici di attrito, si riduce la forza di attrito e la forza necessaria per vincere l'attrito. In teoria, il contatto tra i corpi volventi sferici e le superfici di attrito dovrebbe essere solo puntiforme.

In realtà, a causa della forza agente che appiattisce i corpi volventi sferici e li preme sulle superfici di attrito, il contatto superficiale aumenta l'attrito.

(1) Struttura dei cuscinetti volventi

I cuscinetti volventi si basano sul contatto di rotolamento tra i componenti principali per supportare le parti rotanti, il che significa che l'attrito è di tipo volvente.

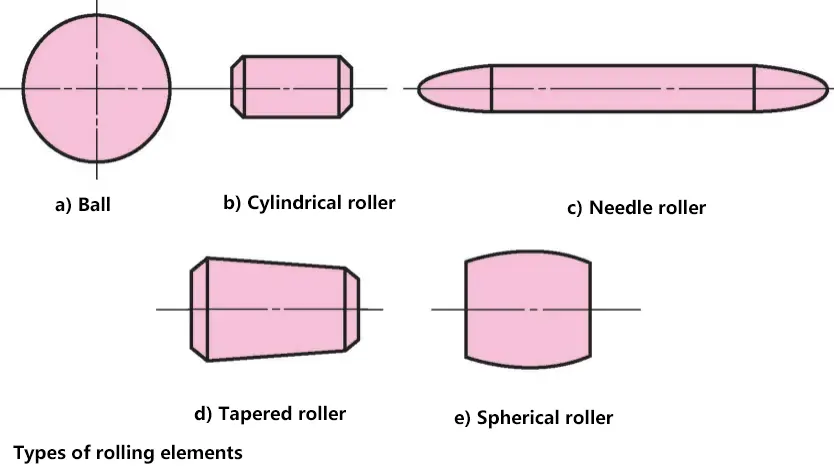

Si compone principalmente di quattro parti: anello interno, anello esterno, corpi volventi e gabbia. Solo i cuscinetti a rullini non hanno un anello interno. L'anello esterno è l'elemento di collegamento tra il cuscinetto e l'alloggiamento del cuscinetto, nonché la pista di rotolamento esterna per i corpi volventi. L'anello interno è l'elemento di collegamento tra il cuscinetto e il perno, nonché la pista di rotolamento interna. I corpi volventi comprendono sfere, rulli cilindrici, rullini, rulli conici e rulli sferici, la cui posizione è mantenuta dalla gabbia.

I cuscinetti volventi presentano vantaggi quali la bassa resistenza all'attrito, la facilità di avviamento, l'elevata efficienza e le ridotte dimensioni assiali. Inoltre, grazie alla produzione standardizzata su larga scala, hanno il vantaggio di avere bassi costi di produzione e sono quindi ampiamente utilizzati in varie macchine.

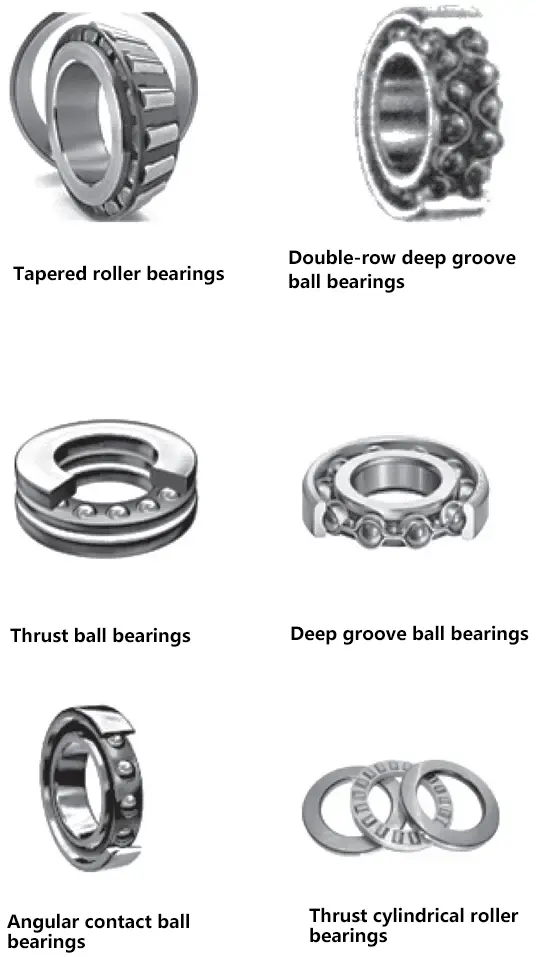

(2) Tipi di cuscinetti volventi

Molti cuscinetti volventi trasmettono contemporaneamente forze radiali e assiali. La scelta dei cuscinetti volventi si basa sull'entità e sulla direzione della forza.

I cuscinetti volventi sono classificati in base alla direzione del carico e al tipo di corpi volventi.

Tipi di cuscinetti volventi

| Nome del cuscinetto | Caratteristiche di base |

| Cuscinetti a sfere autoallineanti | Sopportano principalmente carichi radiali, ma possono sopportare anche piccoli carichi assiali bidirezionali. |

| Cuscinetti a rulli autoallineanti | Utilizzati principalmente per sopportare carichi radiali, possono sopportare anche piccoli carichi assiali bidirezionali. Adatto a condizioni di carico pesante e di impatto |

| Cuscinetti a rulli conici | Possono sopportare contemporaneamente grandi carichi radiali e carichi assiali unidirezionali. Gli anelli interni ed esterni possono essere separati, di solito vengono utilizzati in coppia e installati simmetricamente. |

| Cuscinetti radiali a sfere a due corone | Sopportano principalmente carichi radiali, ma possono sopportare anche alcuni carichi assiali bidirezionali. |

| Cuscinetti a sfere reggispinta | Può sopportare solo carichi assiali unidirezionali, adatto a situazioni con grandi carichi assiali e basse velocità |

| Cuscinetti a sfere a gola profonda | Sopportano principalmente carichi radiali, ma possono anche sopportare contemporaneamente piccoli carichi assiali bidirezionali. Bassa resistenza all'attrito, elevata velocità limite, struttura semplice e poco costosa, sono i più utilizzati. |

| Cuscinetti a sfere a contatto angolare | Possono sopportare contemporaneamente carichi radiali e assiali, con angoli di contatto nominali α di 15°, 25° e 40°. Maggiore è l'angolo di contatto, maggiore è la capacità di sopportare carichi assiali, adatti a situazioni con velocità relativamente elevate e carichi radiali e assiali simultanei. |

| Cuscinetti a rulli cilindrici reggispinta | Possono sopportare carichi assiali unidirezionali molto elevati. La capacità di carico è molto superiore a quella dei cuscinetti assiali a sfere, ma il disallineamento angolare non è consentito. |

(3) Codici dei cuscinetti volventi

Il codice dei cuscinetti volventi è composto da tre parti: codice di prefisso, codice di base e codice di suffisso.

Codici dei cuscinetti volventi

| Codice prefisso | Codice di base | Codice suffisso | ||||

| Cinque | Quattro | Tre | Due | Uno | ||

| Codice del componente del cuscinetto | Codice tipo | Codice della serie di dimensioni | Codice foro | Codice supplementare per la struttura, la forma, le dimensioni, le tolleranze e i requisiti tecnici dei cuscinetti | ||

| Larghezza (altezza) codice serie | Diametro codice serie | |||||

1) Codice di base

Il codice di base è la parte fondamentale che rappresenta le caratteristiche principali del cuscinetto, tra cui il tipo di cuscinetto, la serie di dimensioni e l'alesaggio.

① Codice del tipo.

Il codice del tipo di cuscinetto è rappresentato da numeri o lettere.

Codice del tipo di cuscinetto

| Codice tipo | Tipo di cuscinetto |

| 0 | Cuscinetto a sfere a contatto obliquo a due corone |

| 1 | Cuscinetti a sfere autoallineanti |

| 2 | Cuscinetti orientabili a rulli e cuscinetti orientabili a rulli reggispinta |

| 3 | Cuscinetto a rulli conici |

| 4 | Cuscinetto a due corone di sfere a gola profonda |

| 5 | Cuscinetto a sfere reggispinta |

| 6 | Cuscinetti a sfera a gola profonda |

| 7 | Cuscinetto a sfere a contatto angolare |

| 8 | Cuscinetti a rulli cilindrici reggispinta |

| N | Cuscinetti a rulli cilindrici (NN: a due o più corone) |

| U | Cuscinetto a strisciamento sferico |

| QJ | Cuscinetto a quattro punti di contatto |

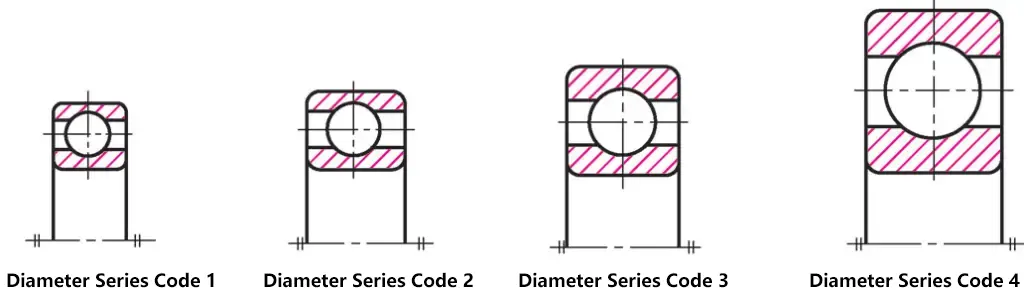

② Codice della serie Dimension.

Il codice di serie delle dimensioni è una combinazione del codice di serie del diametro e del codice di serie della larghezza (altezza) del cuscinetto, rappresentato da due cifre.

La serie di larghezze si riferisce a cuscinetti radiali o reggispinta con la stessa struttura, lo stesso alesaggio e lo stesso diametro, ma con una serie di larghezze (altezze) diverse. Per i cuscinetti radiali, il codice della larghezza aumenta nell'ordine 8, 0, 1, ..., 6, mentre per i reggispinta il codice dell'altezza segue l'ordine 7, 9, 1, 2. Quando la serie di larghezza è 0, può essere omessa dal codice per la maggior parte dei cuscinetti.

La serie di diametri rappresenta la serie di variazioni del diametro esterno e della larghezza per i cuscinetti dello stesso tipo e dello stesso alesaggio, indicata dalla terza cifra da destra nel codice base. La dimensione del diametro esterno aumenta nell'ordine di 7, 8, 9, 0, 1, ..., 5.

③ Codice alesaggio.

Il codice dell'alesaggio utilizza due cifre per rappresentare l'alesaggio del cuscinetto: per i cuscinetti con alesaggio d=10~480 mm, il metodo di rappresentazione dell'alesaggio è indicato nella tabella a destra. Per i cuscinetti con altre dimensioni, fare riferimento ai manuali e alle norme pertinenti.

Codice foro

| Codice foro | 00 | 01 | 02 | 03 | 04~96 (tranne 22, 28, 32) |

| Foro del cuscinetto/mm | 10 | 12 | 15 | 17 | Numero di codice × 5 |

2) Codice prefisso, codice suffisso

I codici prefisso e suffisso sono codici supplementari aggiunti a sinistra e a destra del codice base in caso di modifiche alla struttura, alla forma, alle dimensioni, alle tolleranze e ai requisiti tecnici del cuscinetto.

Il prefisso è rappresentato da lettere e viene utilizzato per descrivere le caratteristiche di gruppi di cuscinetti completi. Per i cuscinetti generici che non richiedono questa descrizione, il prefisso può essere omesso.

Il codice suffisso utilizza combinazioni di lettere e combinazioni di lettere e numeri. Può essere collocato subito dopo il codice base o separato dai simboli "-" o "/", a seconda delle situazioni. Il suo significato è riportato negli standard pertinenti.

(4) Selezione dei cuscinetti volventi

Esistono molti tipi di cuscinetti volventi, quindi il primo passo nella selezione di un cuscinetto volvente è la scelta del tipo. La scelta del tipo deve basarsi sulle caratteristiche di ciascun tipo di cuscinetto. Nella scelta dei cuscinetti volventi si devono considerare anche i seguenti fattori.

1) Carico applicato

Per carichi radiali puri, si devono scegliere cuscinetti radiali. Per carichi assiali puri, si devono scegliere cuscinetti reggispinta. Per i cuscinetti che sopportano contemporaneamente carichi radiali e assiali, si può considerare l'utilizzo di cuscinetti radiali-spinta o di una combinazione di cuscinetti radiali e assiali per sopportare separatamente i carichi radiali e assiali.

2) Velocità di rotazione

A velocità generali, il livello di velocità non influisce sulla selezione del tipo. Solo quando la velocità è relativamente elevata ha un impatto significativo. I cuscinetti a sfera sono solitamente scelti per le applicazioni ad alta velocità.

3) Requisiti prestazionali autoallineanti

Per gli alberi con bassa rigidità dovuta a grandi luci di supporto, o quando si verifica una deflessione dell'albero a causa della bassa concentricità dei fori dell'alloggiamento del cuscinetto, è necessario scegliere cuscinetti autoallineanti che consentano un maggiore disallineamento relativo tra gli anelli interni ed esterni per adattarsi alla deformazione dell'albero.

4) Facilità di montaggio e altri fattori

Nella scelta dei tipi di cuscinetti, occorre tenere conto anche di fattori quali la facilità di montaggio e smontaggio, i limiti di spazio per l'installazione e le considerazioni economiche. Ad esempio, quando le dimensioni radiali sono limitate, si dovrebbero scegliere cuscinetti dello stesso tipo e dello stesso alesaggio con diametri medi ed esterni più piccoli, oppure cuscinetti a rullini.

I cuscinetti a sfere sono più economici di quelli a rulli e dovrebbero essere privilegiati quando sono in grado di soddisfare i requisiti. Esiste una notevole differenza di prezzo tra cuscinetti dello stesso modello con gradi di tolleranza diversi, pertanto i cuscinetti ad alta precisione devono essere selezionati con attenzione.

(5) Installazione e rimozione dei cuscinetti volventi

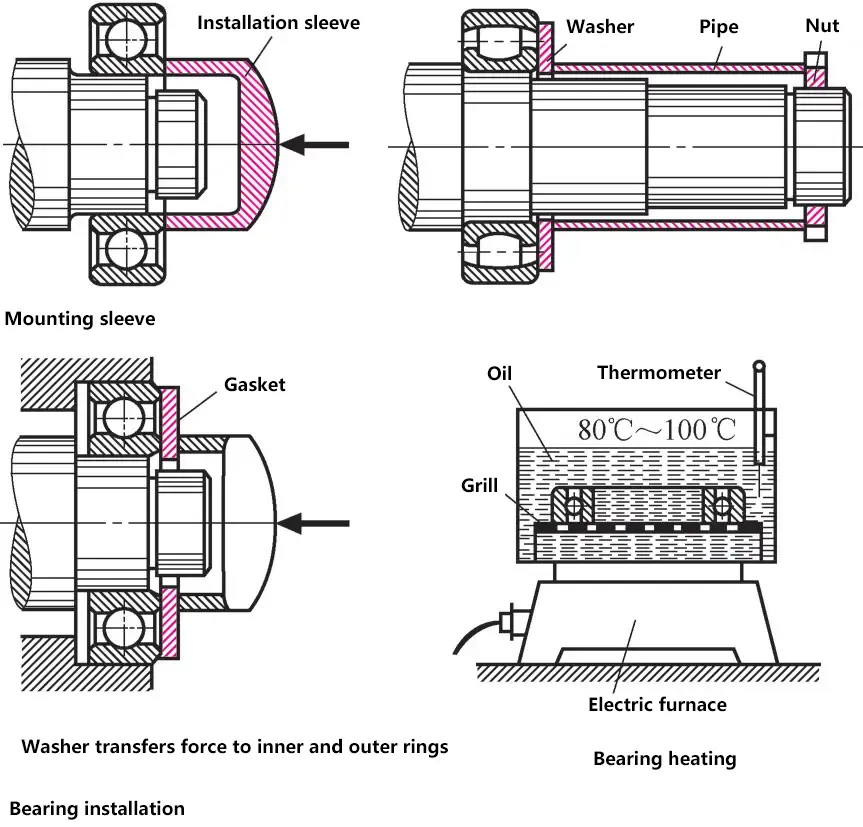

1) Installazione

I cuscinetti volventi devono essere conservati nel loro imballaggio originale e puliti solo al momento dell'installazione. Quando si installano i cuscinetti volventi, è importante assicurarsi che la forza applicata all'anello esterno non venga trasmessa all'anello interno attraverso i corpi volventi e viceversa.

In caso contrario, il danneggiamento dei corpi volventi e delle piste di rotolamento è inevitabile. Quando montaggio su un albero, utilizzare una bussola di montaggio che tocchi solo l'anello interno. Se il cuscinetto è lontano dall'estremità dell'albero, utilizzare un manicotto piatto su entrambe le estremità.

In caso di accoppiamenti stretti, riscaldare il cuscinetto in un bagno d'olio o in un forno elettrico a 100°C (girando spesso). Temperature più elevate possono causare cambiamenti strutturali nei componenti dei cuscinetti trattati termicamente.

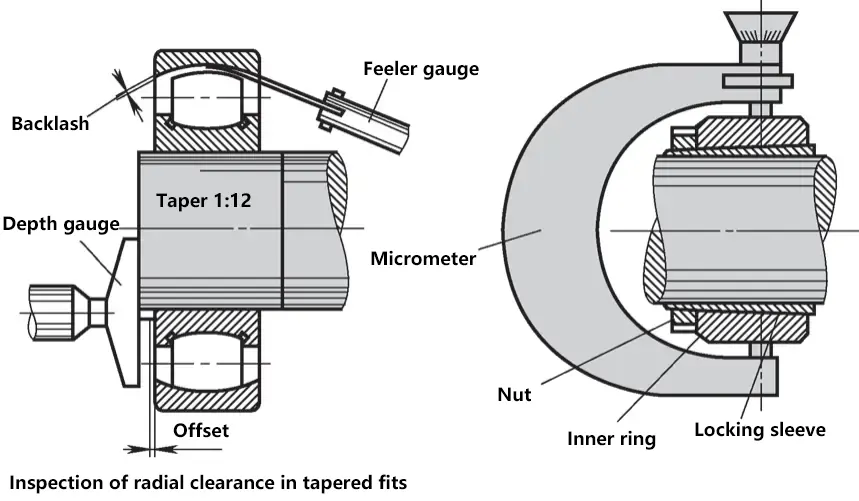

Quando si installano cuscinetti con un manicotto a tenuta stagna o in un accoppiamento conico, il gioco del cuscinetto deve essere controllato frequentemente, poiché l'espansione dell'anello interno riduce il gioco del cuscinetto. Il gioco dei cuscinetti non separabili viene controllato con uno spessimetro.

Per i cuscinetti separabili, si utilizza un micrometro per misurare l'espansione dell'anello interno. Formula empirica: Il rapporto tra lo spostamento assiale e la riduzione del gioco del cuscinetto è di 15:1, vale a dire che per ogni 1 mm di spostamento assiale, il gioco del cuscinetto si riduce di 1 mm/15=0,06 mm.

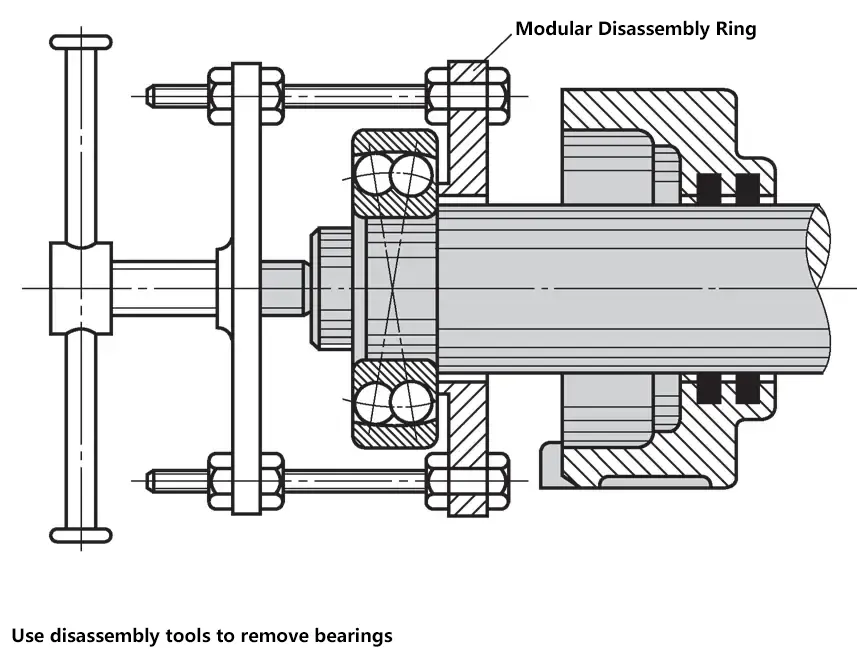

2) Smontaggio

Durante lo smontaggio, occorre prestare attenzione a non trasmettere la forza di allentamento attraverso i corpi volventi. È preferibile utilizzare strumenti di smontaggio. Quando si rimuove l'anello interno di un cuscinetto a tenuta stagna di grandi dimensioni, avvolgere l'anello interno con un panno imbevuto di olio o riscaldarlo con il vapore può facilitare lo smontaggio. Non utilizzare una fiamma ossidrica o un ugello per saldatura per il riscaldamento.

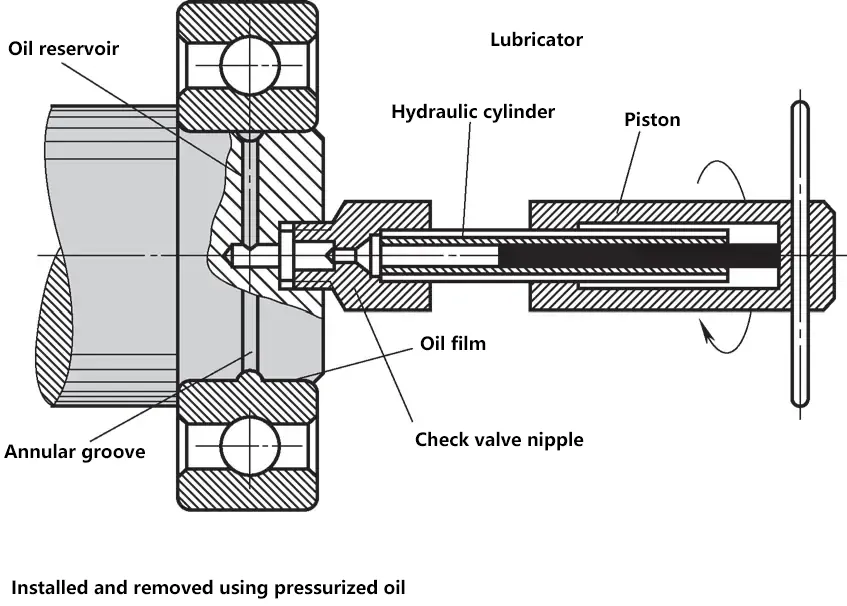

Installazione e rimozione con olio ad alta pressione: Usare un piccolo apparecchio manuale pressa idraulica o iniettore d'olio per iniettare olio in pressione nell'intercapedine tra l'anello del cuscinetto e l'albero, formando un film d'olio che può ridurre l'attrito statico, rendendo l'anello del cuscinetto più facile da installare o rimuovere.

3) Lubrificazione e manutenzione

È necessario utilizzare esclusivamente olio lubrificante specificato e scegliere il lubrificante in base alle dimensioni del cuscinetto, alla velocità, al carico, alla temperatura di esercizio e alla tenuta. La quantità di lubrificante deve essere pari alla metà del gioco del cuscinetto. Il livello dell'olio deve raggiungere la metà dell'altezza dei corpi volventi. Lo smontaggio, la pulizia e la sostituzione del lubrificante per i cuscinetti volventi si effettuano generalmente dopo un anno di funzionamento.

V. Giunti e frizioni

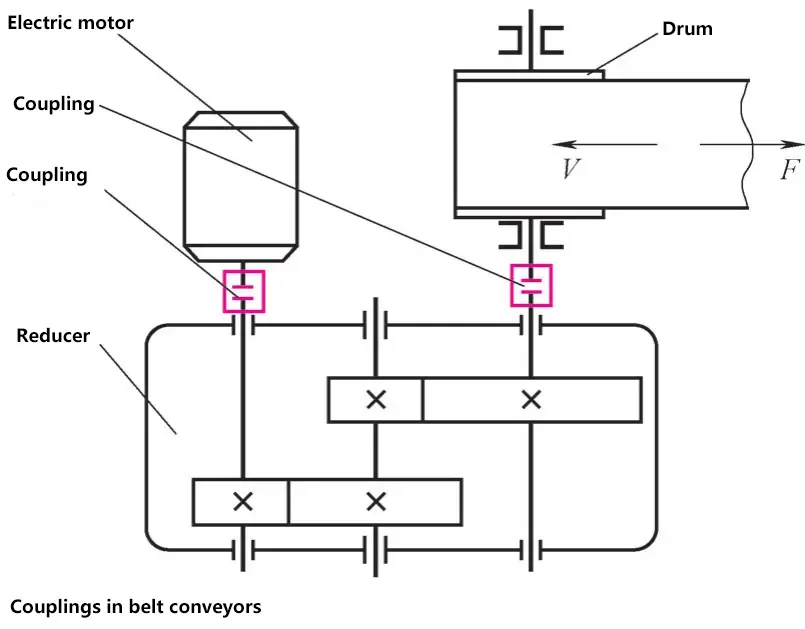

1. Accoppiamenti

I giunti sono utilizzati per collegare due alberi su meccanismi o componenti diversi per trasmettere il movimento e la coppia e rimangono collegati durante il funzionamento. I due alberi collegati da un giunto possono essere separati solo dopo che la macchina ha smesso di funzionare ed è stata smontata.

(1) Giunti rigidi

I giunti rigidi sono costituiti da elementi rigidi di trasmissione di potenza, non hanno proprietà ammortizzanti, ma possono trasmettere coppie maggiori. Sono ulteriormente suddivisi in giunti rigidi fissi e giunti rigidi mobili.

1) Giunti rigidi fissi.

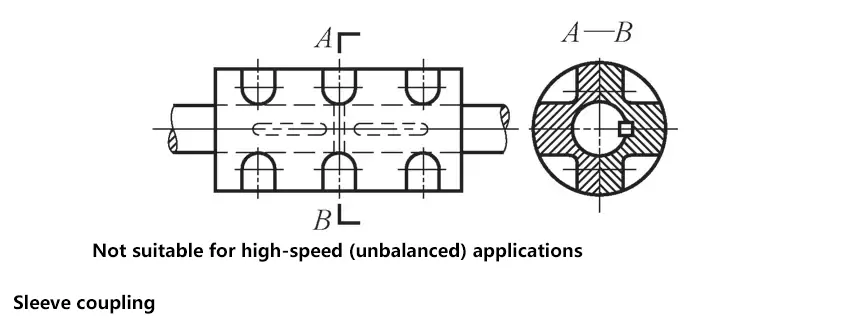

① Giunto a manicotto.

La posizione del manicotto è fissata con una chiave, utilizzata per situazioni di coppia ridotta e bassa velocità. Il vantaggio è che può essere installato su alberi già in posizione.

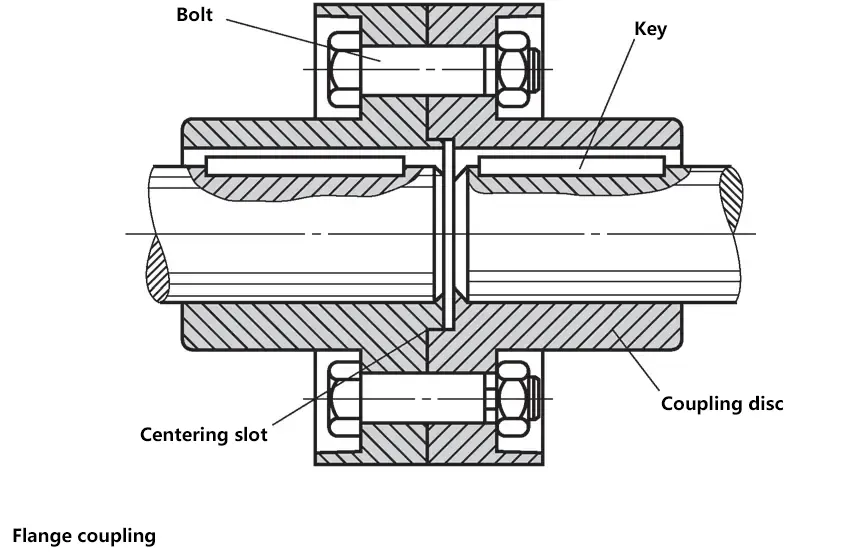

② Giunto a flangia.

Installati con bulloni, la coppia viene trasmessa attraverso le connessioni a chiave. Per evitare squilibri, i bulloni devono essere serrati simmetricamente. Durante l'installazione è necessario mantenere un certo spazio tra gli alberi. La sua struttura è semplice, il funzionamento è affidabile, la rigidità è buona, l'uso e la manutenzione sono facili e possono trasmettere coppie elevate, ma hanno requisiti più elevati per l'allineamento degli alberi.

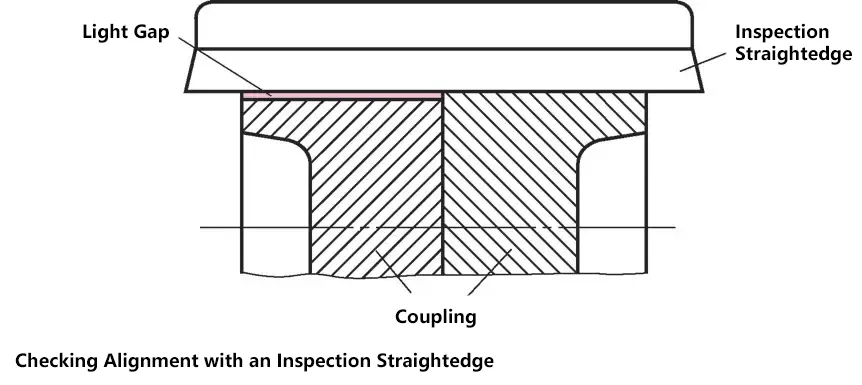

Installazione dei giunti rigidi: Prima di serrare il giunto, i perni dell'albero devono essere allineati per soddisfare i requisiti di concentricità dei centri degli alberi. L'accuratezza dell'installazione viene verificata esaminando il leggero spazio sulla circonferenza della flangia con un righello di controllo.

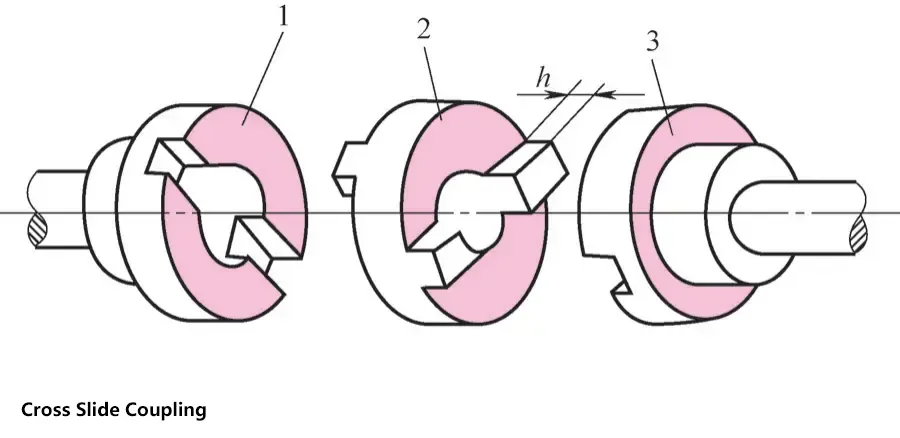

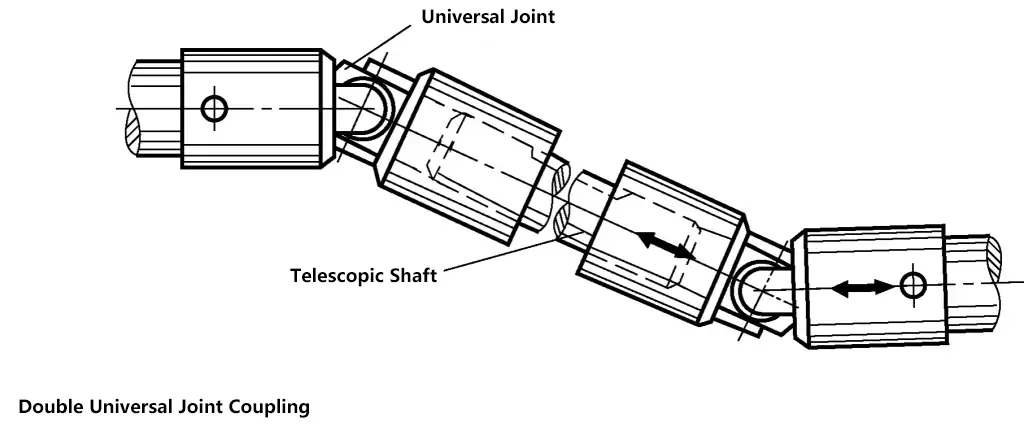

2) Giunti rigidi mobili.

① Giunto universale.

Struttura semplice, facile da produrre, in grado di ospitare offset compositi tra due alberi. Adatto a varie applicazioni come tachimetri, encoder, macchine utensili, ecc.

② Giunto a ingranaggi.

Rispetto ai giunti cardanici, i giunti a ingranaggi hanno velocità più elevate e, grazie all'innesto simultaneo di più denti, sono più affidabili e hanno una maggiore capacità di carico, ma i costi di produzione sono più elevati. Vengono generalmente utilizzati in macchinari pesanti con avviamenti frequenti e frequenti rotazioni in avanti e indietro.

③ Giunto universale.

I giunti universali hanno una struttura compatta, sono di facile manutenzione e sono ampiamente utilizzati nelle automobili, nelle perforatrici multimandrino e in altre macchine.

(2) Giunti flessibili

Gli accoppiamenti flessibili contengono elementi elastici, che garantiscono un effetto ammortizzante e di riduzione delle vibrazioni. La piccola deformazione degli elementi elastici può compensare lo spostamento relativo dei due alberi, conferendo loro mobilità. I tipi più comuni sono i giunti elastici a manicotto, i giunti elastici a perno e i giunti a pneumatico.

1) Accoppiamento a perno con manicotto elastico.

Simili ai giunti a flangia, i giunti a perno con manicotto elastico utilizzano perni con manicotti elastici non metallici (come la gomma) al posto dei bulloni. I giunti a perno con manicotto elastico hanno una struttura semplice, sono facili da montare e smontare e hanno un costo relativamente basso.

Si basano sull'elasticità del manicotto elastico per ammortizzare, ridurre le vibrazioni e compensare il disallineamento dell'albero. Vengono comunemente utilizzati per collegare alberi ad alta e media velocità con carichi relativamente stabili, che richiedono rotazioni in avanti e indietro o avviamenti frequenti e che trasmettono coppie medio-piccole, come nel caso di varie pompe rotative.

2) Accoppiamento a perno elastico.

L'elemento elastico è un perno in materiale di nylon. Rispetto ai giunti elastici a manicotto, ha una maggiore capacità di trasmettere la coppia, una struttura più semplice, è più facile da produrre, più conveniente da sostituire e i perni hanno una migliore resistenza all'usura.

Ampiamente utilizzato in situazioni con velocità moderate, rotazioni in avanti e indietro o avviamenti frequenti e requisiti di ammortizzazione ridotti, come ad esempio nei settori della carta, della metallurgia, dell'industria mineraria, del sollevamento e del trasporto, dell'industria petrolchimica, ecc.

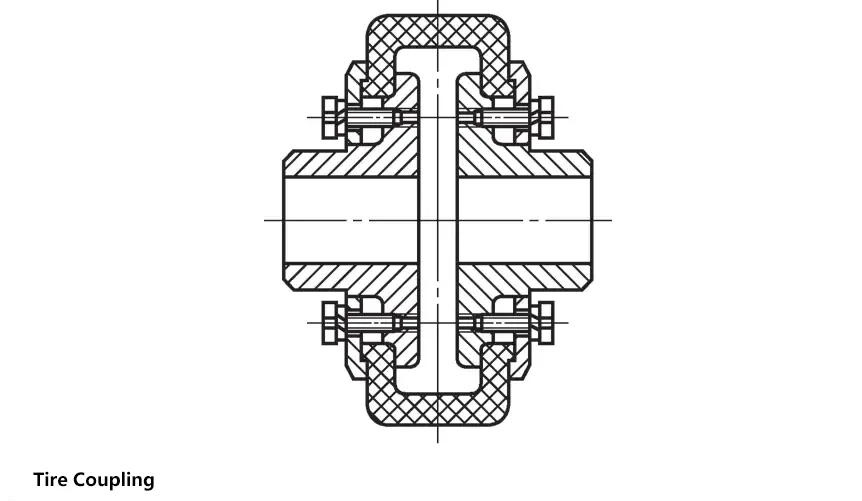

3) Accoppiamento dei pneumatici.

Struttura semplice, funzionamento affidabile, buone prestazioni globali e capacità di compensare lo spostamento e assorbire le vibrazioni; le dimensioni radiali sono relativamente grandi e quando la coppia è elevata, un'eccessiva deformazione torsionale può produrre carichi assiali aggiuntivi.

Adatto a situazioni con frequenti avviamenti, urti e vibrazioni, nonché ad ambienti umidi e polverosi con grandi spostamenti relativi, come i comuni motori elettrici, i riduttori ordinari, i macchinari vibranti, i macchinari a impatto e altre condizioni di lavoro.

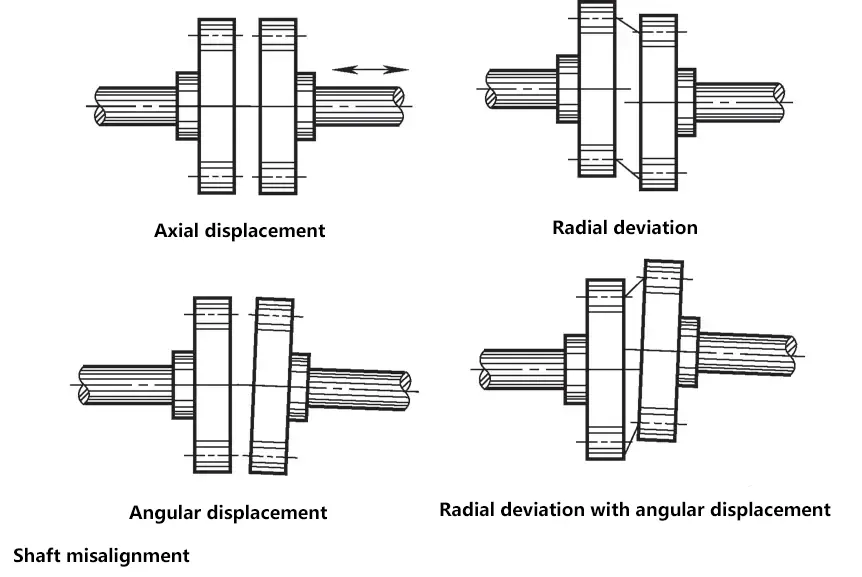

(3) Mobilità degli accoppiamenti

A causa di errori di fabbricazione e di installazione, della deformazione elastica dei componenti sotto carico e delle differenze di espansione termica, è inevitabile un disallineamento relativo tra i due alberi collegati da un giunto.

Il verificarsi di un disallineamento relativo tra i due alberi causerà carichi aggiuntivi sugli alberi, sui cuscinetti e sugli accoppiamenti, e potrebbe persino provocare forti vibrazioni. Per ridurre le vibrazioni nel sistema di trasmissione meccanica e diminuire i carichi d'impatto di picco, i giunti devono avere determinate proprietà di ammortizzazione e riduzione delle vibrazioni.

(4) Selezione dei giunti

In base alle condizioni di lavoro e ai requisiti di utilizzo dell'apparecchiatura, selezionare innanzitutto il tipo di giunto, quindi determinare il modello del giunto in base al diametro dell'estremità dell'albero, all'entità della coppia, alla velocità di rotazione, alle dimensioni spaziali e ad altri requisiti.

Giunti rigidi e flessibili

| Giunti rigidi | Giunti flessibili | |

| Struttura semplice, grande trasmissione della coppia, lunga durata, sensibilità ai carichi d'urto | 1) Hanno proprietà ammortizzanti e di riduzione delle vibrazioni, adatte a partenze e inversioni di marcia frequenti 2) Gli elementi elastici sono relativamente deboli, non sono adatti a trasmettere coppie elevate e hanno una durata di vita inferiore. 3) Può compensare lo spostamento relativo tra due alberi | |

| Tipo fisso | Tipo mobile | |

| Richiede un'elevata precisione di installazione e un'alta rigidità dell'albero | Può adattarsi a errori di installazione tra due alberi in misura variabile | |

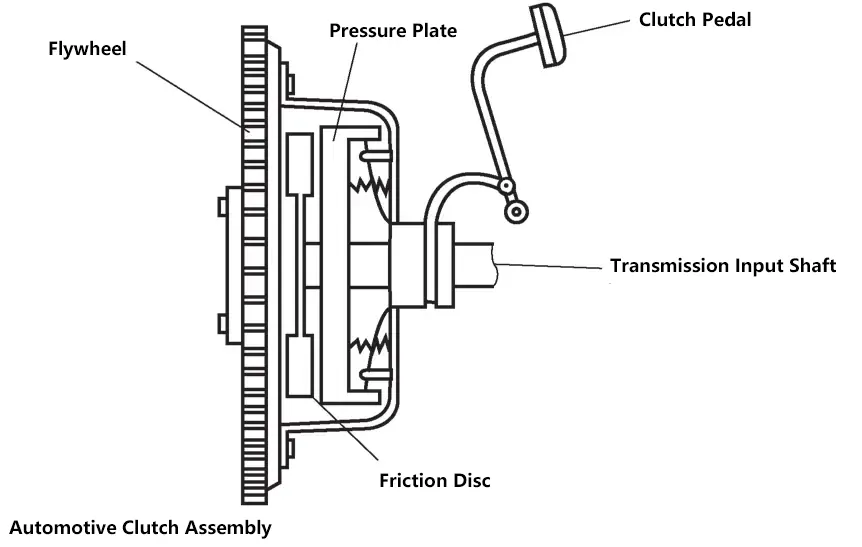

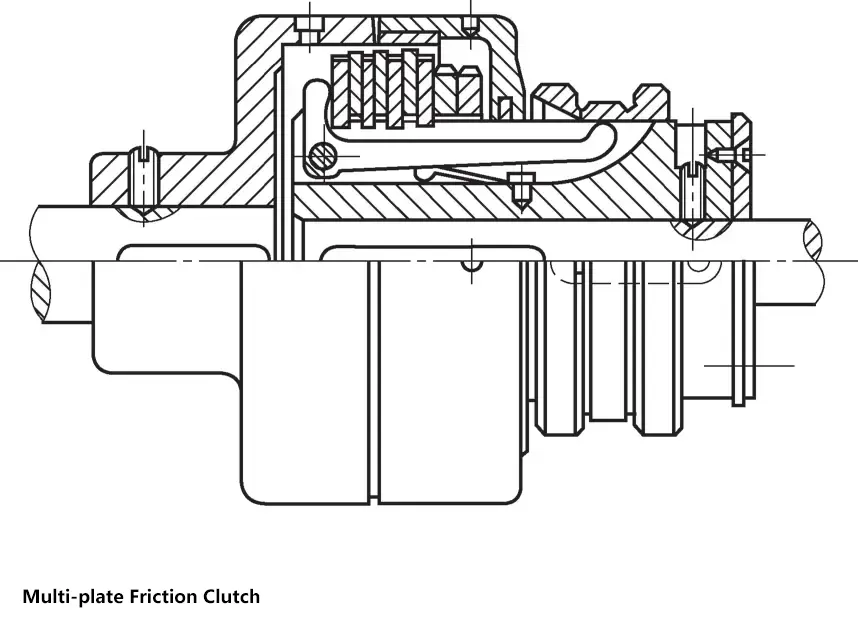

2. Frizioni

Le frizioni sono utilizzate principalmente nelle macchine per collegare due alberi su meccanismi o componenti diversi per trasmettere il movimento e la coppia, e possono separare o collegare i due alberi in qualsiasi momento durante il funzionamento.

(1) Tipi di frizioni

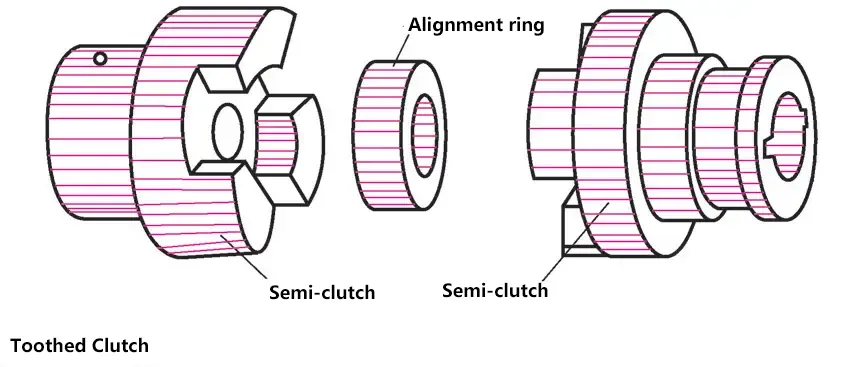

In base a diversi principi di funzionamento, le frizioni sono di tipo a innesto e a frizione, che utilizzano rispettivamente l'innesto del dente e l'attrito tra le superfici di contatto per trasmettere la coppia.

1) Frizione a dentiera.

Struttura semplice e compatta, dimensioni d'ingombro ridotte; nessuno scorrimento relativo tra le due metà della frizione quando è innestata, quindi nessuna generazione di calore. Adatta a macchine utensili di alta precisione che richiedono una rigorosa sincronizzazione tra albero motore e albero condotto, ma può essere innestata solo a basse velocità o in fase di arresto per evitare la rottura dei denti a causa dell'impatto.

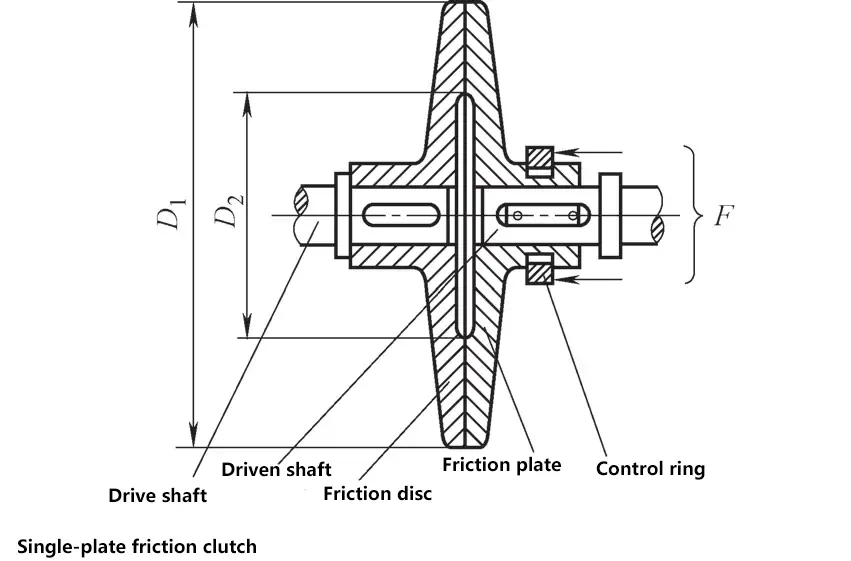

2) Frizione a frizione monodisco.

Utilizza il serraggio o l'allentamento di due dischi di frizione per creare o eliminare la forza di attrito tra le due superfici di accoppiamento, ottenendo l'innesto o il disinnesto dei due alberi. La sua struttura è semplice, il disinnesto è completo, ma le dimensioni radiali sono relativamente grandi. È adatto a macchinari leggeri che trasmettono piccole coppie.

3) Frizione a dischi multipli.

Le frizioni a dischi multipli hanno un maggior numero di superfici di attrito, aumentando significativamente la trasmissione della coppia, riducendo relativamente le dimensioni radiali, ma con una struttura più complessa. Adatte a situazioni che richiedono la trasmissione di coppie maggiori.

(2) Selezione delle frizioni

La maggior parte delle frizioni è stata standardizzata o specificata, quindi durante la progettazione è sufficiente fare riferimento ai manuali di progettazione pertinenti per la progettazione o la selezione comparativa. Quando si sceglie una frizione, ci sono diversi requisiti:

- Determinare il tipo di frizione in base alle caratteristiche e alle condizioni operative della macchina, combinate con le caratteristiche di prestazione delle varie frizioni.

- Una volta determinato il tipo, selezionare un modello appropriato dai manuali di progettazione pertinenti in base ai diametri dei due alberi da collegare, alla coppia calcolata e alla velocità di rotazione.

- Se necessario, eseguire controlli sulla capacità di carico degli anelli deboli.

VI. Trasmissione ad ingranaggi

Due o più ingranaggi che lavorano insieme sono chiamati meccanismo di trasmissione a ingranaggi.

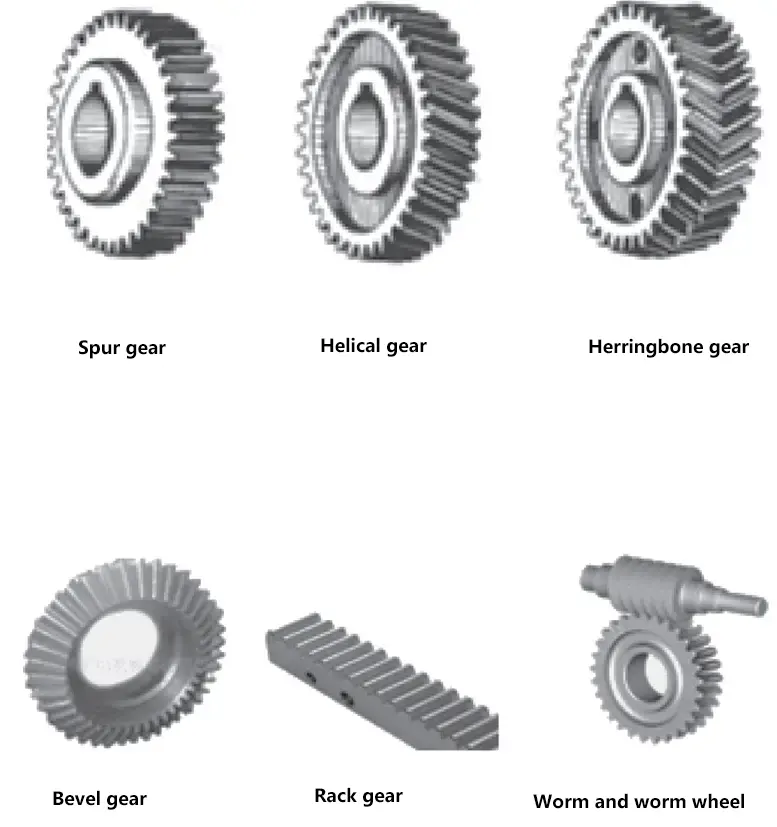

1. Tipi di ingranaggi

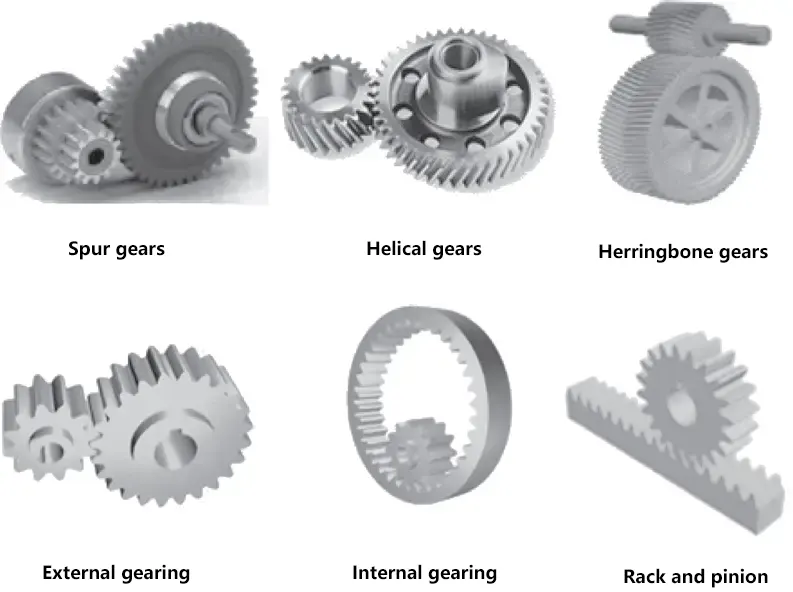

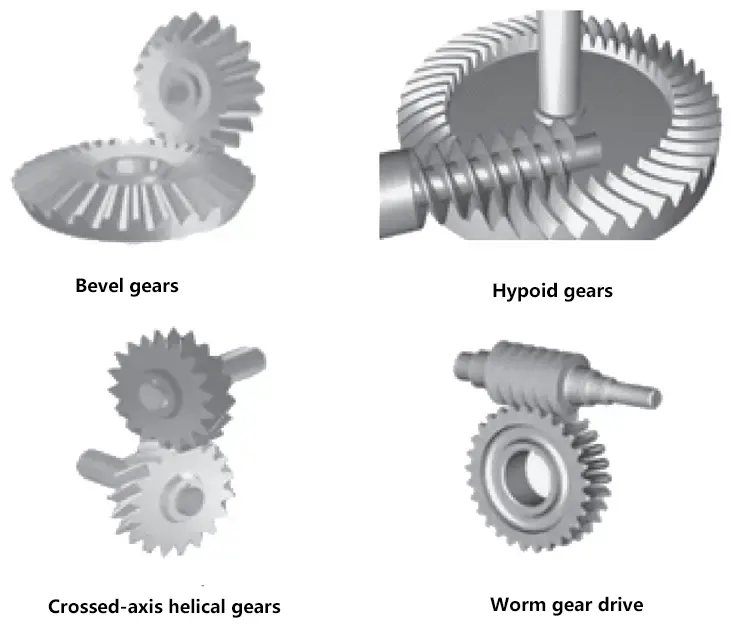

1) Gli ingranaggi possono essere classificati in base al profilo dei denti in ingranaggi involuti, ingranaggi cicloidali, ingranaggi ad arco circolare, ecc. Gli ingranaggi involuti sono facili da produrre e ampiamente utilizzati, mentre gli ingranaggi cicloidali e gli ingranaggi ad arco circolare sono meno comuni.

2) Gli ingranaggi sono classificati per forma in ingranaggi cilindrici, ingranaggi conici, cremagliera e vite senza fine.

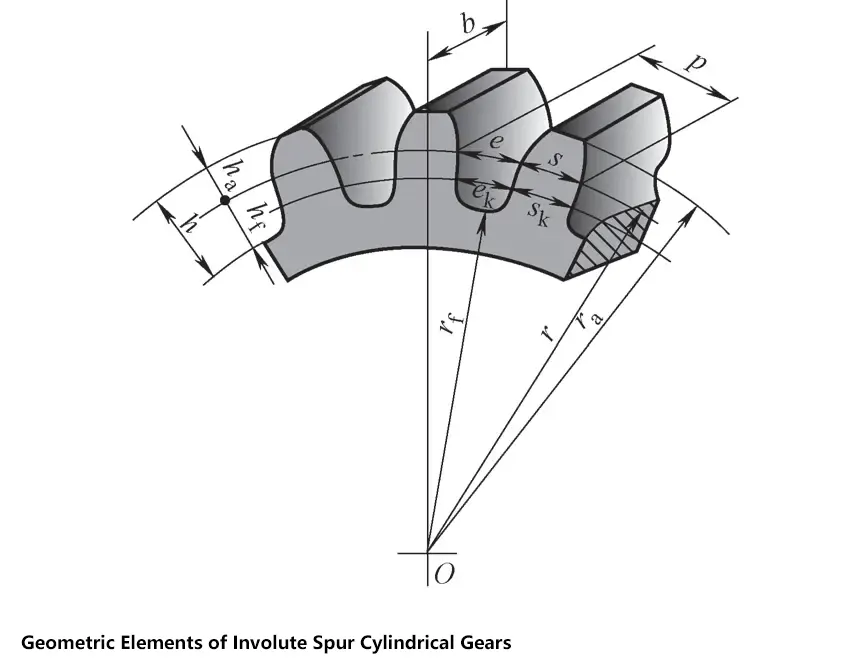

2. Dimensioni degli ingranaggi cilindrici a denti cilindrici

(1) Nomi e dimensioni geometriche delle varie parti degli ingranaggi cilindrici a dentiera

Nomi delle varie parti degli ingranaggi cilindrici standard

| Nome | Simbolo | Definizione |

| Piano terminale | La superficie perpendicolare all'asse di un ingranaggio cilindrico. | |

| Raggio del cerchio dell'addendum | ra | La linea di intersezione della superficie del cilindro addendum con il piano terminale |

| Raggio del cerchio di deduzione | rf | La linea di intersezione della superficie del cilindro di deduzione con il piano terminale |

| Raggio del cerchio del passo | r | La linea di intersezione della superficie del cilindro di passo con il piano di estremità |

| Spessore del dente | s | La lunghezza dell'arco sul cerchio del passo tra le due facce laterali di un dente sul piano terminale |

| Larghezza dello spazio | est: e | La lunghezza dell'arco sul cerchio del passo tra i due profili del dente di uno spazio dentale sul piano terminale |

| Passo circolare | p | La lunghezza dell'arco sul cerchio del passo tra due profili di denti adiacenti e con lo stesso lato della faccia terminale |

| Addendum | ha | La distanza radiale tra il cerchio dell'addendum e il cerchio del passo |

| Dedendum | hf | La distanza radiale tra il cerchio del dedendum e il cerchio del passo |

| Profondità intera | h | La distanza radiale tra il cerchio addendum e il cerchio dedendum |

| Larghezza del viso | b | La larghezza della parte dentata dell'ingranaggio, misurata lungo la generatrice rettilinea della superficie del cilindro del passo. |

| Distanza dal centro | a | La distanza più breve tra le due linee assiali di una coppia di ingranaggi ingranati |

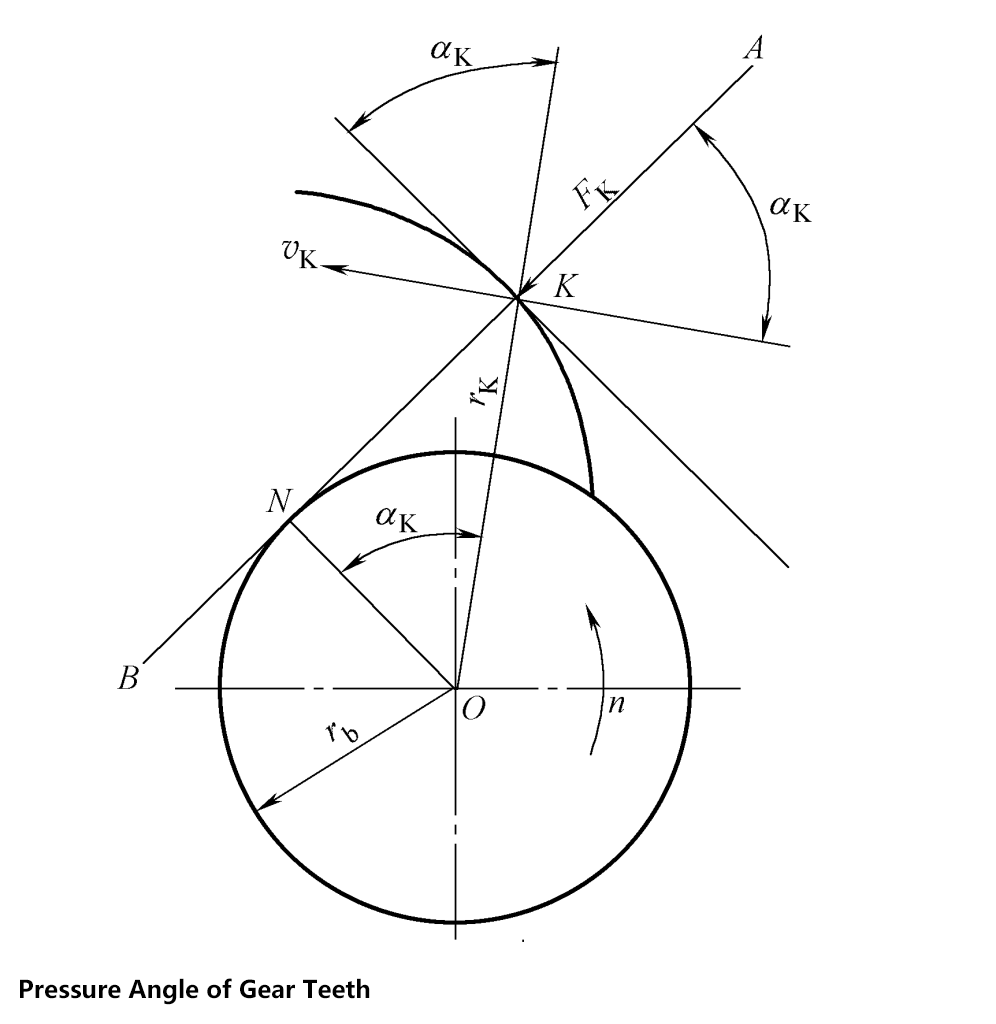

(2) Parametri principali degli ingranaggi cilindrici a dentiera

1) Numero di denti z.

Il numero totale di denti di un ingranaggio, indicato con z. Quando il modulo è fisso, maggiore è il numero di denti, maggiori sono le dimensioni geometriche dell'ingranaggio.

2) Modulo m.

Il quoziente del passo del dente p e pi si chiama modulo, indicato con m, cioè m=p/π, con l'unità di misura mm. Il modulo è il parametro fondamentale degli ingranaggi. A parità di numero di denti, quanto più grande è il modulo, tanto più grande è la dimensione dell'ingranaggio e maggiore la capacità di carico. Per gli ingranaggi con diametri del cerchio del passo uguali, più grande è il modulo, più forte è la capacità di carico.

Serie di moduli standard (unità: mm)

| Prima serie | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Seconda serie | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Nota: 1. La norma si applica agli ingranaggi cilindrici involuti. Per gli ingranaggi elicoidali, si riferisce al modulo normale.

2. Quando si sceglie un modulo, si deve dare la priorità alla prima serie.

3) Angolo di pressione.

L'angolo di pressione è l'angolo acuto tra la linea radiale passante per un qualsiasi punto K del profilo del dente della faccia terminale e la linea tangente a quel punto del profilo del dente nel piano terminale dell'ingranaggio. È anche l'angolo acuto tra la direzione della velocità nel punto di intersezione della curva del profilo del dente con la circonferenza del passo e la direzione normale in quel punto (cioè la direzione dell'azione della forza) nella trasmissione degli ingranaggi, chiamato angolo di pressione della circonferenza del passo.

Angolo di pressione αk sul cerchio del passo di ingranaggi cilindrici involuti

cosak = rb/ r

Dove

- ak - angolo di pressione (°);

- rb - raggio del cerchio di base (mm);

- r - raggio del cerchio del passo (mm).

Le norme cinesi specificano che l'angolo di pressione α sul cerchio del passo degli ingranaggi cilindrici involuti è di 20°.

4) Coefficiente di addendum.

Il rapporto tra addendum e modulo è chiamato coefficiente di addendum, indicato con h a * , cioè h a = h a * m, standard h a * = 1.

5) Coefficiente di passaggio.

Quando una coppia di ingranaggi si ingrana, per consentire alla parte superiore del dente di un ingranaggio di collegarsi con la parte inferiore dello spazio del dente dell'altro ingranaggio, il dedendum deve essere maggiore dell'addendum, cioè deve esserci un certo gioco radiale, chiamato gioco superiore, indicato con c.

Il rapporto tra lo spazio libero superiore e il modulo è chiamato coefficiente di spazio libero, indicato con c * . La distanza superiore c = c * m. Gli standard nazionali specificano: l'ingranaggio standard c * = 0.25.

(3) Calcolo delle dimensioni geometriche degli ingranaggi cilindrici standard

Gli ingranaggi cilindrici standard utilizzano il modulo standard m, l'angolo di pressione α = 20°, il coefficiente di addizione h a * = 1, il coefficiente di distanza c * = 0.25.

Dimensioni geometriche degli ingranaggi cilindrici standard

| Nome | Simbolo | Formula di calcolo | |

| Ingranaggio esterno | Ingranaggio interno | ||

| Angolo di pressione | α | 20° per le marce standard | |

| Numero di denti | z | Determinato calcolando il rapporto di trasmissione | |

| Modulo | m | Determinato dal calcolo o dalla progettazione strutturale | |

| Spessore del dente | s | s = p/2 = πm/2 | |

| Larghezza dello spazio tra i denti | est: e | e = p/2 = πm/2 | |

| Passo circolare | p | p = πm | |

| Passo base | Pb | p b = pcosα = πmcosα | |

| Addendum | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25 m | |

| Profondità intera | h | h = ha + hf = 2.25m | |

| Diametro del cerchio del passo | d | d = mz | |

| Diametro del cerchio Addendum | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Diametro del cerchio di deduzione | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Interasse standard | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Diametro del cerchio di base | db | db=dcosα | |

Nota: le formule di calcolo per il diametro del cerchio addendum, il diametro del cerchio dedendum e l'interasse standard sono diverse per gli ingranaggi interni e gli ingranaggi esterni.

3. Uso e lavorazione degli ingranaggi

(1) Materiali per ingranaggi

I materiali più comuni sono acciaio forgiato, acciaio fuso e ghisa.

1) Acciaio forgiato.

Si dividono in due categorie principali in base alla durezza della superficie del dente:

Ingranaggi con superficie del dente morbida: durezza della superficie del dente ≤ 350HBW, materiali comuni: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Caratteristiche: Buone prestazioni generali, la superficie del dente ha un'elevata resistenza e durezza, il nucleo del dente ha una buona tenacità. Dopo il trattamento termico, la precisione di taglio del dente può raggiungere il grado 8, la produzione semplice ed economica, l'alta produttività, i requisiti di precisione non elevati.

Ingranaggi con superficie dentata temprata: durezza della superficie dentata >350HBW, materiali comunemente utilizzati: 45, 40Cr, 40CrNi.

Caratteristiche: Elevata durezza superficiale del dente (48-55HRC), elevata forza di contatto, buona resistenza all'usura. Il nucleo del dente mantiene la tenacità dopo la tempra e il rinvenimento, buona resistenza agli urti, capacità di carico relativamente elevata. Maggiore precisione, può raggiungere il grado 7 di precisione. Adatto per la produzione di massa, ad esempio per automobili, macchine utensili e altri ingranaggi per cambi a media velocità e medio carico.

2) Acciaio a basso tenore di carbonio.

Materiali comuni: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Caratteristiche: Elevata durezza della superficie del dente, forte capacità di carico. Buona tenacità del nucleo, resistente agli urti, adatto per trasmissioni ad alta velocità e per carichi pesanti, buona resistenza agli urti, adatto per ingranaggi dell'aviazione per trasmissioni ad alta velocità e per carichi pesanti.

3) Acciaio fuso.

Quando il diametro dell'ingranaggio d>400 mm, la struttura complessa e la forgiatura sono difficili, è possibile utilizzare l'acciaio fuso. Selezione del materiale ZG45, ZG55, trattamento normalizzato.

4) Ghisa.

Forte resistenza all'incollaggio e alla vaiolatura, ma scarsa resistenza agli urti e all'usura. Adatti per un funzionamento stabile, a bassa potenza e bassa velocità o per dimensioni maggiori e forme complesse. Può lavorare in condizioni di carenza di olio, adatto alla trasmissione aperta.

5) Materiali non metallici.

Selezionare materiali come tessuto, legno, plastica, nylon, adatti a carichi leggeri ad alta velocità.

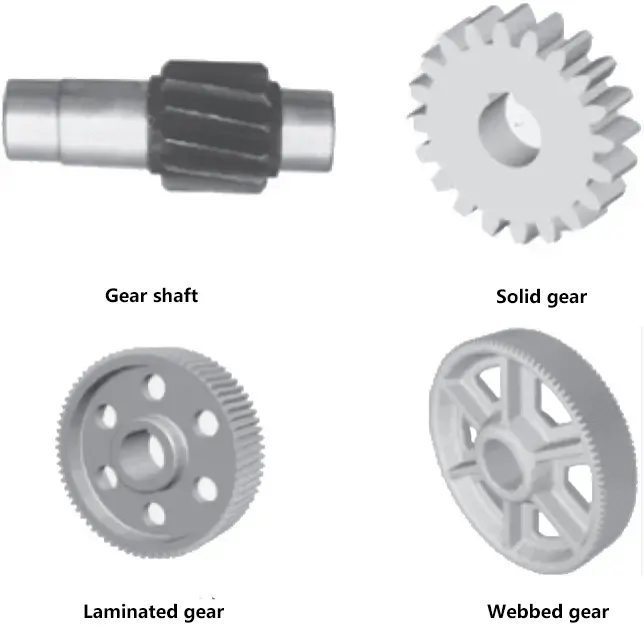

(2) Forme della struttura degli ingranaggi

Include principalmente l'albero degli ingranaggi, l'ingranaggio solido, l'ingranaggio a nastro e l'ingranaggio a raggi.

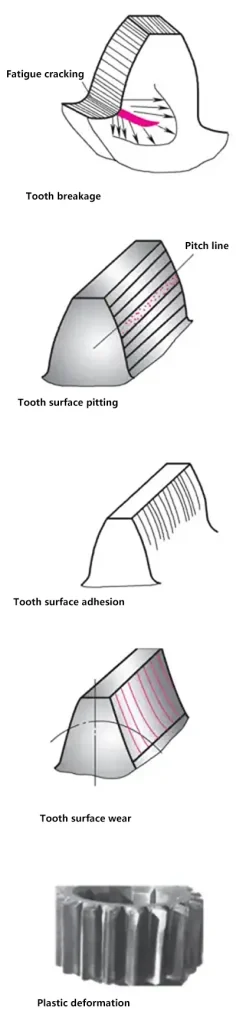

(3) Modalità di guasto degli ingranaggi

1) Rottura dei denti.

Il dente dell'ingranaggio è come una trave a sbalzo, con la massima sollecitazione di flessione prodotta alla radice del dente sotto carico. Quando questo valore di sollecitazione supera il limite di fatica a flessione del materiale, alla radice del dente si formano cricche da fatica che si espandono continuamente, causando la rottura del dente. Anche un sovraccarico improvviso, una forte usura e gli errori di installazione o di produzione possono causare la rottura del dente.

Soluzioni: Aumentare il raggio di raccordo della radice, eliminare i segni degli utensili di lavorazione per ridurre la concentrazione di tensioni sulla radice del dente; aumentare la rigidità dell'albero e del supporto per ridurre il grado di sovraccarico locale; eseguire un trattamento superficiale sui denti dell'ingranaggio per aumentare la durezza superficiale.

2) Perforazione della superficie del dente.

Fenomeno di danno da sfogliatura simile a un pockmark, causato dalla fatica dovuta all'azione di una sollecitazione variabile approssimativamente pulsante in un punto fisso della superficie di lavoro dei denti dell'ingranaggio. Il pitting è una modalità di guasto comune nelle trasmissioni chiuse. Inizialmente, gli ingranaggi mostrano raramente il pitting a causa dell'usura. Il pitting compare per la prima volta vicino alla linea del passo.

Soluzioni: Aumentare la durezza della superficie del dente, ridurre rugosità della superficie valore della superficie del dente, aumentare la viscosità dell'olio lubrificante, adottare un adeguato spostamento del profilo.

3) Adesione alla superficie del dente.

Nelle trasmissioni ad alta velocità per impieghi gravosi, l'elevata pressione tra le superfici dei denti e le alte temperature istantanee possono rompere il film di olio lubrificante, facendo aderire le superfici dei denti. Ciò provoca cicatrici a forma di striscia sulla superficie del dente lungo la direzione di scorrimento, note come adesione.

Soluzioni: Aumentare la durezza della superficie del dente, ridurre il valore di rugosità della superficie del dente, aumentare la viscosità dell'olio lubrificante, limitare la temperatura dell'olio.

4) Usura della superficie del dente.

Polvere, sabbia, particelle metalliche, ecc. che cadono tra i denti degli ingranaggi possono causare attrito e usura tra le superfici dei denti. Nei casi più gravi, può portare alla rottura del dente a causa dell'eccessivo assottigliamento della sua superficie. L'usura è la principale modalità di guasto delle trasmissioni aperte.

Soluzioni: Utilizzare una trasmissione chiusa, aumentare la durezza della superficie del dente, ridurre il valore di rugosità della superficie del dente, utilizzare un olio lubrificante pulito.

5) Deformazione plastica.

In presenza di un carico pesante e di un attrito elevato, la superficie dei denti degli ingranaggi più morbidi subisce una deformazione plastica lungo la direzione dell'attrito.

Soluzioni: Aumentare la durezza della superficie del dente, aumentare la viscosità dell'olio lubrificante.

(4) Metodi di produzione degli ingranaggi

| Metodo | Taglio della forma | Taglio della generazione | |||

| Fresatura di ingranaggi | Modellazione degli ingranaggi | Dentatura a creatore | Rasatura degli ingranaggi | Rettifica degli ingranaggi | |

| Illustrazione |  |  |  |  |  |

| Descrizione | Taglio di ingranaggi su una normale fresatrice utilizzando una fresa con una forma del profilo assiale identica alla forma della fessura del dente dell'ingranaggio da tagliare | Un metodo di lavorazione che utilizza il movimento di taglio generato tra il pezzo e l'utensile | |||

4. Tipi di trasmissione a ingranaggi

La trasmissione a ingranaggi è un tipo di trasmissione meccanica che utilizza coppie di ingranaggi per trasmettere il movimento e la potenza. Esistono molti tipi di trasmissioni a ingranaggi. In base alla posizione relativa degli assi di trasmissione, le trasmissioni a ingranaggi possono essere suddivise in due categorie: trasmissione a ingranaggi planari e trasmissione a ingranaggi spaziali.

Tipi di trasmissione a ingranaggi

| Trasmissione a ingranaggi planari | Classificati per forma dell'ingranaggio | Ingranaggio cilindrico |

| Ingranaggio elicoidale | ||

| Ingranaggio a spina di pesce | ||

| Classificato per forma di maglia | Reticolazione esterna | |

| Mescolanza interna | ||

| Cremagliera e pignone | ||

| Trasmissione spaziale ad ingranaggi | Ingranaggio conico | |

| Ingranaggio ipoide | ||

| Ingranaggio elicoidale incrociato | ||

| Trasmissione a vite senza fine | ||

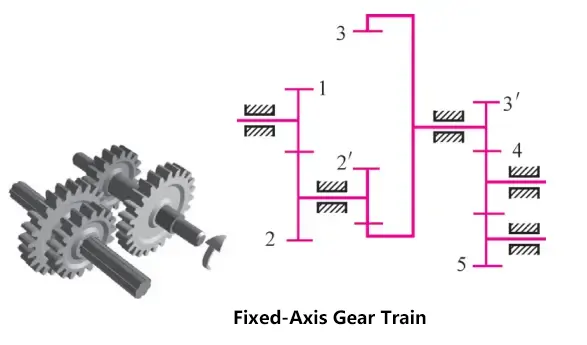

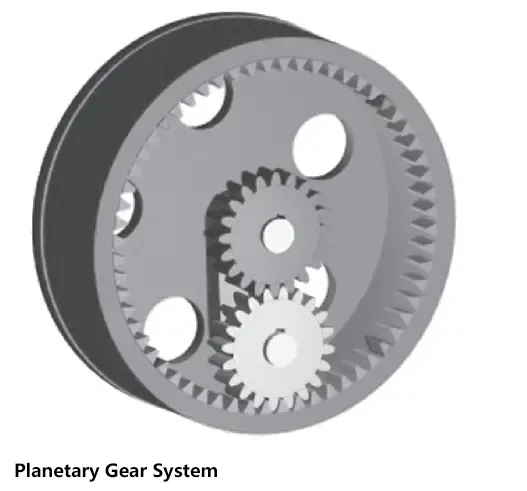

5. Treni di ingranaggi

(1) Classificazione dei treni di ingranaggi

La forma più semplice di trasmissione a ingranaggi è un meccanismo composto da una coppia di ingranaggi ingranati.

Tuttavia, nei macchinari, per ottenere un rapporto di trasmissione molto elevato o per convertire una velocità dell'albero di ingresso in più velocità dell'albero di uscita per vari motivi, è necessaria una serie di meccanismi di trasmissione a ingranaggi successivi. Un sistema di trasmissione composto da una serie di ingranaggi ingranati è chiamato treno di ingranaggi.

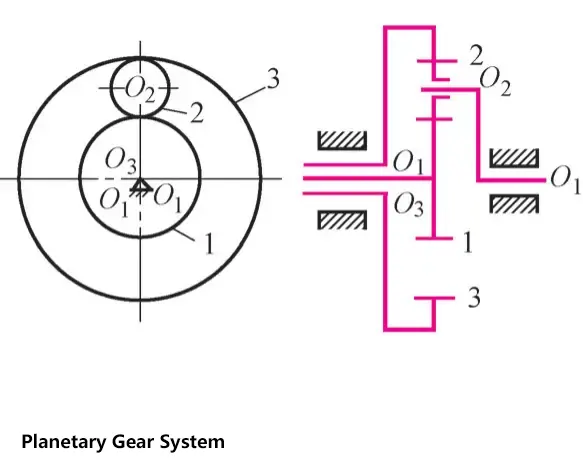

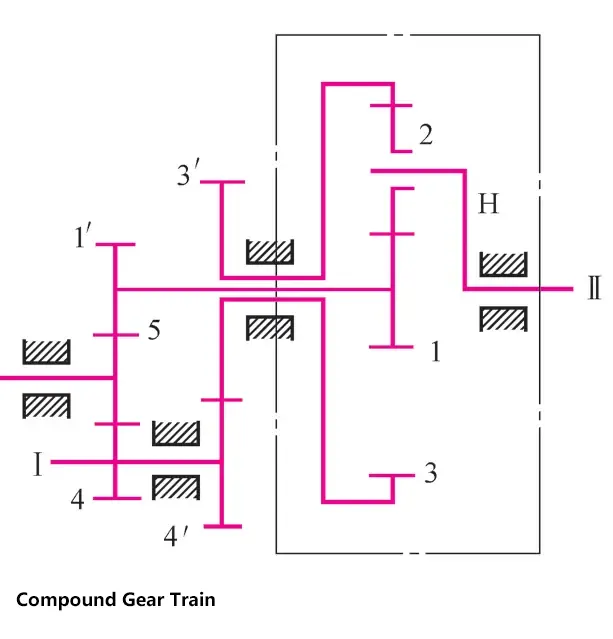

A seconda che le linee degli assi geometrici di tutti gli ingranaggi del treno di ingranaggi siano fisse nello spazio durante la trasmissione, i treni di ingranaggi possono essere suddivisi in tre categorie principali: treni di ingranaggi ad asse fisso, treni di ingranaggi planetari e treni di ingranaggi composti.

1) Treni di ingranaggi ad asse fisso.

Un treno di ingranaggi in cui le posizioni degli assi geometrici di tutti gli ingranaggi sono fisse è chiamato treno di ingranaggi ad assi fissi.

2) Treni di ingranaggi planetari.

Un treno di ingranaggi in cui la posizione dell'asse geometrico di almeno un ingranaggio non è fissa, ma ruota intorno all'asse fisso di un altro ingranaggio, è chiamato treno di ingranaggi planetari.

3) Treni di ingranaggi composti.

Una trasmissione che comprende sia treni di ingranaggi ad asse fisso sia treni di ingranaggi planetari, o che contiene più sistemi di ingranaggi planetari, è chiamata treno di ingranaggi composto.

(2) Applicazioni dei treni ad ingranaggi

1) Ottenere grandi rapporti di trasmissione. Quando si utilizza una coppia di ingranaggi per la trasmissione, il rapporto di trasmissione è limitato da vincoli strutturali. Utilizzando treni di ingranaggi, è possibile ottenere rapporti di trasmissione molto ampi per soddisfare i requisiti di funzionamento a bassa velocità.

2) Consentire la trasmissione a lunga distanza. Quando l'interasse tra due alberi è elevato, l'utilizzo di una singola coppia di ingranaggi per la trasmissione comporterebbe ingranaggi di dimensioni molto elevate, con conseguente spreco di materiale e ingombro del meccanismo di trasmissione. Utilizzando i treni di ingranaggi, è possibile ottenere una struttura compatta che consente una trasmissione a lunga distanza.

3) È possibile realizzare una trasmissione a più velocità. Utilizzando ingranaggi scorrevoli e altri meccanismi di cambio di velocità nel sistema di ingranaggi per modificare il rapporto di trasmissione, è possibile realizzare una trasmissione a più velocità.

4) Può cambiare il senso di rotazione. Utilizzando ingranaggi conici, ingranaggi folli e altri meccanismi nel sistema di ingranaggi, è possibile cambiare il senso di rotazione dell'albero condotto, ottenendo così una rotazione in avanti e inversa dell'albero condotto.

5) Può realizzare la sintesi o la decomposizione del moto. Utilizzando i treni di ingranaggi differenziali è possibile combinare due movimenti rotatori indipendenti in un unico movimento rotatorio o scomporre un movimento rotatorio in due movimenti rotatori indipendenti.

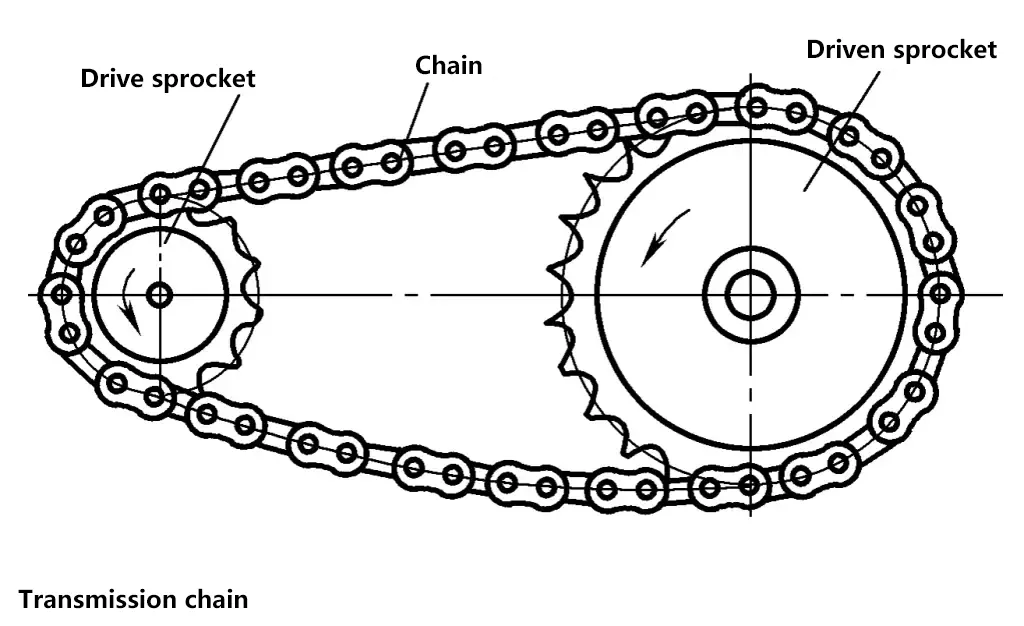

VII. Trasmissione a catena

1. Tipi di trasmissioni a catena

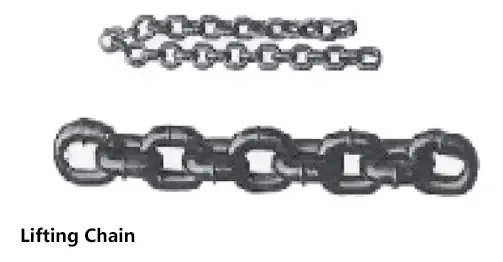

(1) Catene di sollevamento

Utilizzato per il sollevamento di oggetti pesanti in macchinari di sollevamento.

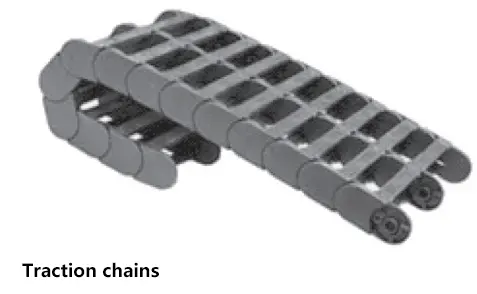

(2) Catene di trazione

Utilizzato principalmente per la movimentazione di oggetti pesanti in trasportatori a catena.

(3) Catene di trasmissione

Utilizzato per la trasmissione del movimento e della potenza in macchinari generici.

2. Caratteristiche e applicazioni delle trasmissioni a catena

Assenza di scorrimento, rapporto di trasmissione medio accurato, bassa forza di tensione, basso carico sugli alberi; elevata efficienza di trasmissione; più compatto di altre strutture di trasmissione nelle stesse condizioni e in grado di lavorare in ambienti difficili.

Bassa precisione di produzione e installazione, maggiore interasse, impatto e rumore. Non sono adatte a situazioni con grandi variazioni di carico e rapide inversioni. Le principali catene utilizzate per la trasmissione di potenza sono le catene a rulli e le catene silenziose.

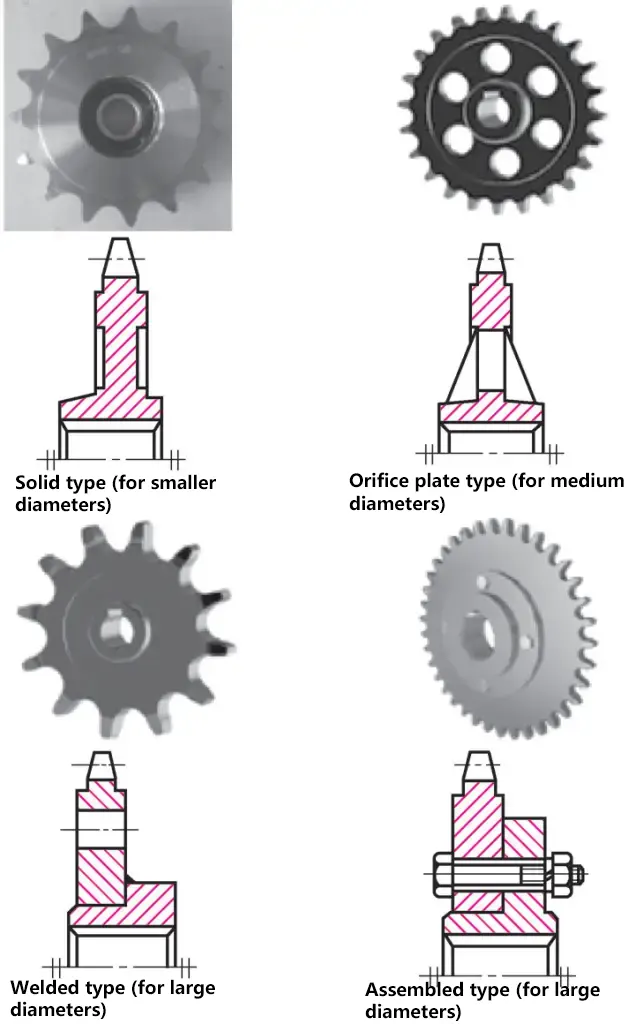

3. Struttura della ruota dentata

A seconda del diametro del pignone, si classificano in tipi solidi, a nastro, saldati e compositi.

4. Materiali delle ruote dentate

Materiali delle ruote dentate

| Materiale della ruota dentata | Trattamento termico | Durezza superficiale del dente | Campo di applicazione |

| 15, 20 | Carburazione, tempra, rinvenimento | 50~60HRC | z≤25, pignoni con carichi d'urto |

| 35 | Normalizzazione | 160~200HBS | Pignoni con z>25 |

| 45, 50, ZG310-570 | Tempra, rinvenimento | 40~45HRC | Pignoni senza urti violenti |

| 15Cr, 20Cr | Carburazione, tempra, rinvenimento | 50~60HRC | Pignoni di trasmissione ad alta potenza con z<25 |

| 40Cr, 35SiMn, 35CrMn | Tempra, rinvenimento | 40~50HRC | Pignoni importanti con catene di alta qualità |

| Q215/Q255 | Ricottura dopo la saldatura | 140HBW | Velocità media, potenza media, pignoni guidati più grandi |

| Ghisa grigia con resistenza alla trazione non inferiore a HT150 | Tempra, rinvenimento | 260~280HBW | Pignoni con z>50 |

| Laminato fenolico a base di tessuto | - | - | P<6kW, velocità più elevata, che richiede una trasmissione fluida e a bassa rumorosità |

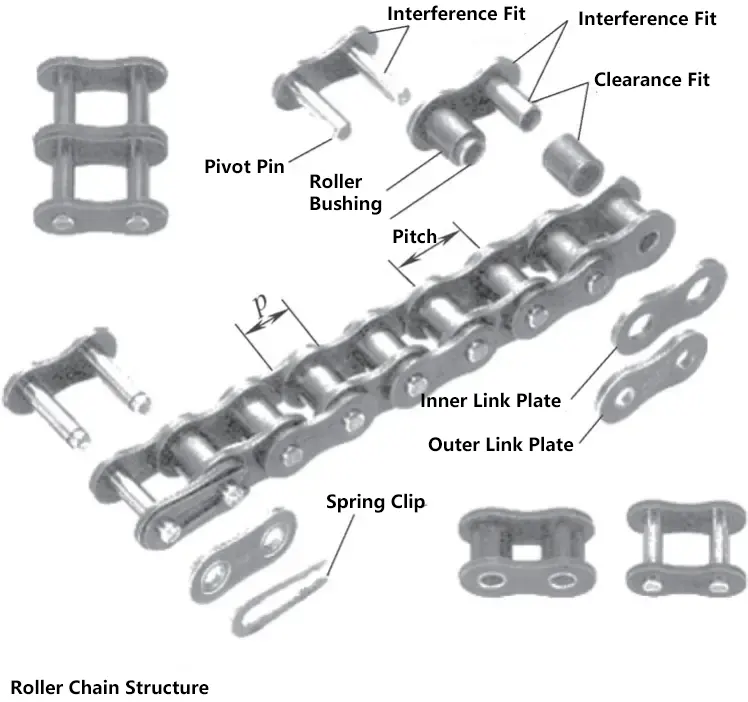

5. Catene a rulli

(1) Struttura delle catene a rulli

Le catene a rulli sono costituite da piastre interne, piastre esterne, perni, boccole e rulli. Le piastre esterne sono fissate ai perni, quelle interne alle boccole e i rulli possono ruotare rispetto alle boccole e ai perni. Pertanto, l'impegno tra la catena e la ruota dentata è principalmente dovuto all'attrito di rotolamento.

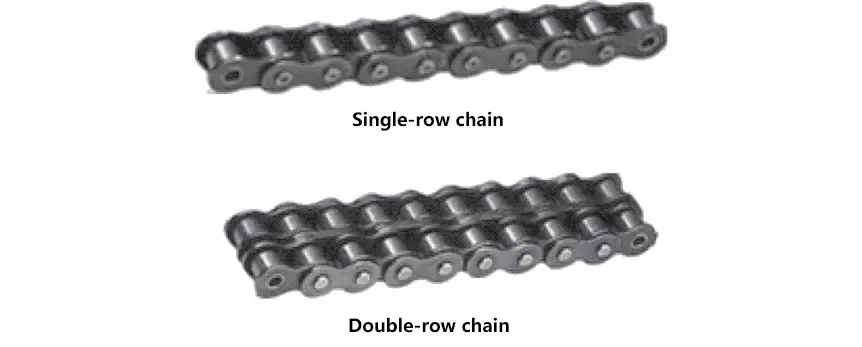

(2) Classificazione delle catene a rulli

Classificate in catene monofilari e multifilari. Le catene a rulli possono essere utilizzate a filo singolo o a più fili in parallelo, con l'uso in parallelo a più fili in grado di trasmettere una maggiore potenza.

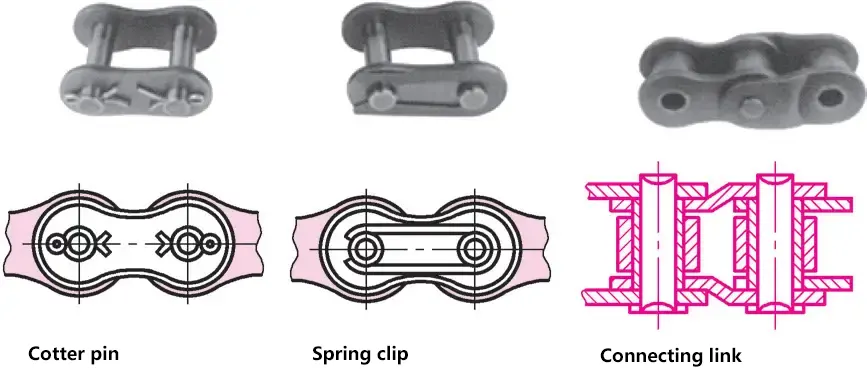

(3) Metodi di collegamento per catene a rulli

La lunghezza di una catena è espressa dal numero di maglie. Per un numero pari di maglie, le piastre interne ed esterne si alternano, collegate alla giunzione da una coppiglia o da un fermaglio a molla. Per un numero dispari di maglie, è necessaria una maglia di transizione per il collegamento. Le maglie di transizione sono complesse da fabbricare e presentano condizioni di sollecitazione sfavorevoli, per cui dovrebbero essere evitate nella produzione, se possibile, e nelle applicazioni pratiche si dovrebbero usare maglie di numero pari.

6. Parametri principali delle catene a rulli

(1) Passo p

La distanza teorica tra i centri di due perni di collegamento adiacenti.

(2) Numero totale di maglie della catena L p

Il numero totale di anelli dell'intera catena, indicato con Lp . Le catene a più filamenti vengono calcolate come catene a singolo filamento.

(3) Lunghezza totale della catena l

La lunghezza totale della catena l è il prodotto del numero di maglie Lp e il passo p, cioè l=Lp p.

(4) Distanza tra i trefoli pt

La distanza tra i piani centrali dei filamenti adiacenti nelle catene a doppio filamento o a più filamenti.

7. Numeri di modello delle catene a rulli

Le catene a rulli sono standardizzate e suddivise in serie A e B, con la serie A per uso progettuale e la serie B per uso manutentivo. La serie A è quella più comunemente utilizzata. Il numero di modello di una catena a rulli è rappresentato dal numero della catena + il codice della serie A o B.

Numero di catene - Numero di trefoli - Numero totale di maglie della catena Numero standard

Ad esempio: 08B-2-80 GB/T 1243-2006 indica una catena a rulli con numero di catena 08B, 2 fili e 80 maglie. I parametri delle catene a rulli sono riportati nelle norme pertinenti.

VIII. Trasmissione delle ruote ad attrito

1. Principio di funzionamento della trasmissione a frizione

La trasmissione con ruote a frizione è costituita da due ruote a frizione premute insieme, che utilizzano la forza di attrito generata dal contatto diretto tra le due ruote per trasmettere il movimento e la potenza. Può essere classificata in cilindrica esterna e cilindrica interna.

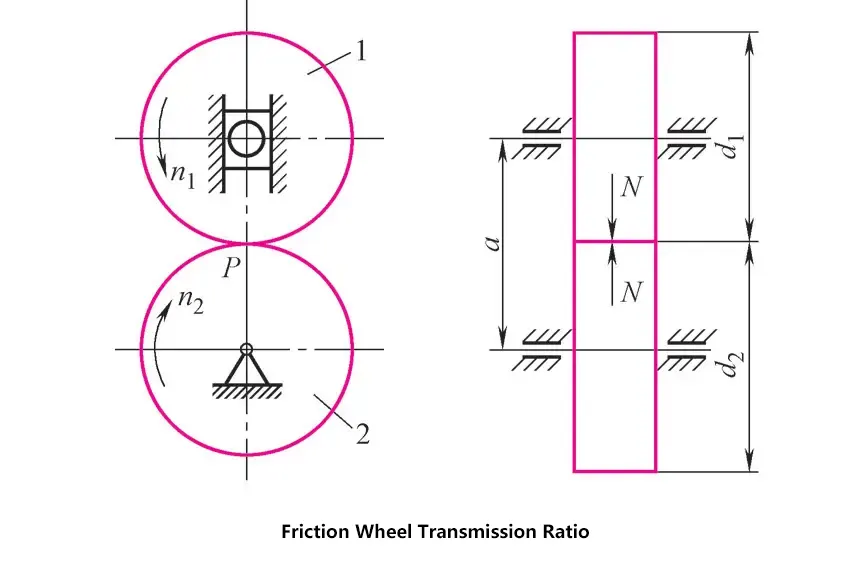

2. Rapporto di trasmissione della trazione a frizione

Quando la ruota motrice 1 e la ruota condotta 2 vengono premute insieme, nel punto di contatto P si genera una forza di pressione. Quando la ruota motrice 1 ruota in senso antiorario, la forza di attrito spinge la ruota condotta 2 a ruotare in senso orario. In assenza di slittamento, le velocità circonferenziali delle due ruote nel punto P devono essere uguali, ossia v 1 =v 2 (m/s).

Perché

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Pertanto

i12=n1/n2=D2/D1

Dove

- i12 - Rapporto di trasmissione delle due ruote di frizione;

- n1 , n2 - Velocità di rotazione delle ruote motrici e di quelle guidate (r/min);

- D1 , D2 - Diametri delle ruote motrici e delle ruote motrici (mm).

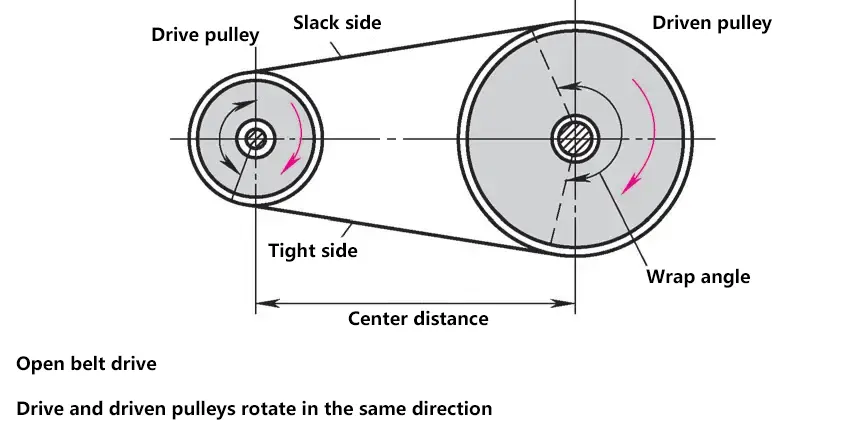

3. Tipi di azionamenti per ruote a frizione

In base alla posizione relativa dei due assi delle ruote, le trasmissioni a frizione possono essere classificate in due tipi: ad assi paralleli e ad assi intersecanti.

(1) Assi paralleli

Include ruote di frizione cilindriche e ruote di frizione scanalate.

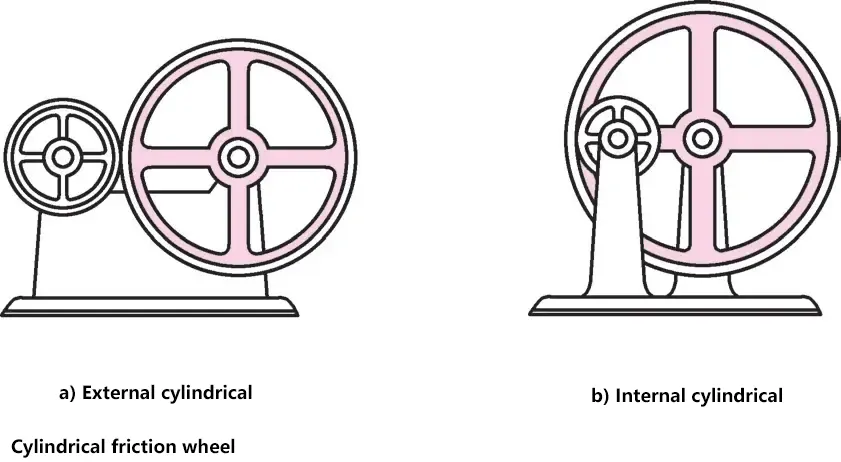

1) Ruote di frizione cilindriche.

Struttura semplice, facile da produrre, elevata forza di pressione, suddivisa in tipi esterni e interni. Utilizzati per la trasmissione a bassa potenza, come i dispositivi di regolazione degli strumenti.

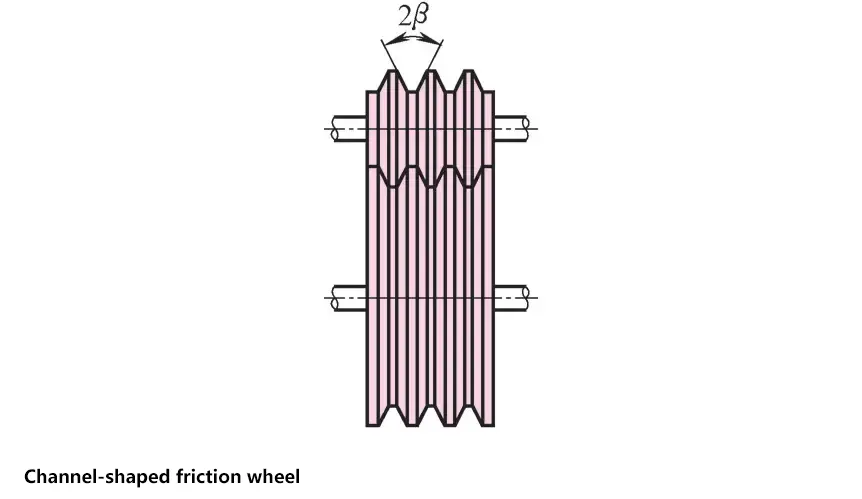

2) Ruote di frizione scanalate.

Con un angolo di scanalatura di 2β, hanno un contatto laterale che può aumentare la forza di attrito tangenziale a parità di forza di pressione, migliorando la potenza di trasmissione. Tuttavia, sono soggetti a riscaldamento e usura, hanno una minore efficienza di trasmissione e richiedono una maggiore precisione di produzione e installazione. Sono adatti per l'uso in meccanismi come i sistemi di trasmissione dei torni.

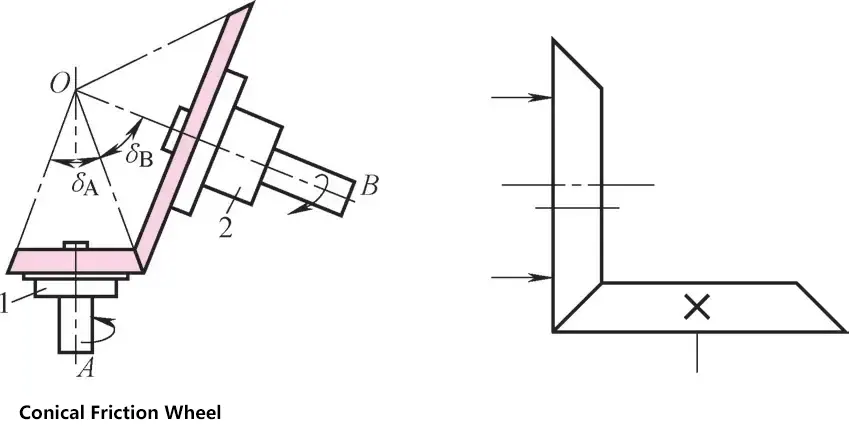

(2) Assi intersecanti

Include ruote di frizione coniche e ruote di frizione frontali.

1) Ruote a frizione conica.

Durante la progettazione e l'installazione, la posizione relativa degli assi deve essere corretta e le punte dei coni devono coincidere. Possono essere perpendicolari o non perpendicolari. Comunemente utilizzato nelle presse a frizione ad alta potenza.

2) Ruote di attrito frontali.

Struttura semplice, facile da produrre, elevata forza di pressione; inclini al riscaldamento e all'usura, bassa efficienza; elevati requisiti di lavorazione e installazione. Si dividono in ruote di frizione cilindriche e coniche. Utilizzate nelle presse a frizione e in applicazioni simili.

4. Caratteristiche delle trasmissioni con ruote ad attrito

- Struttura semplice e facile da produrre.

- Scivola durante il sovraccarico, proteggendo i componenti.

- Facile variazione continua e regolare della velocità, con un'ampia gamma di applicazioni.

- Lo slittamento si verifica durante il funzionamento, con conseguente bassa efficienza della trasmissione e incapacità di mantenere rapporti di trasmissione precisi.

- Dimensioni strutturali maggiori, carichi elevati su alberi e cuscinetti, scarsa capacità di resistere a sovraccarichi e urti, quindi adatti solo ad applicazioni con trasmissione di bassa potenza.

IX. Trasmissione a cinghia

Le trasmissioni a cinghia utilizzano collegamenti ad attrito per trasmettere la coppia tra due alberi.

1. Tipi di trasmissioni a cinghia

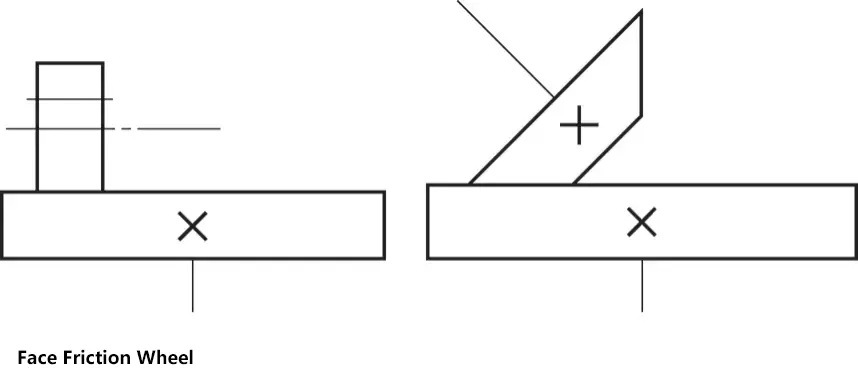

Le trasmissioni a cinghia sono costituite da cinghie e pulegge e possono essere classificate in trasmissioni ad attrito e trasmissioni a ingranaggi.

I principali tipi di cinghie per le trasmissioni ad attrito sono le cinghie piatte, le cinghie trapezoidali, le cinghie tonde e le cinghie multi-V; la cinghia per le trasmissioni ad ingranaggi è la cinghia dentata sincrona.

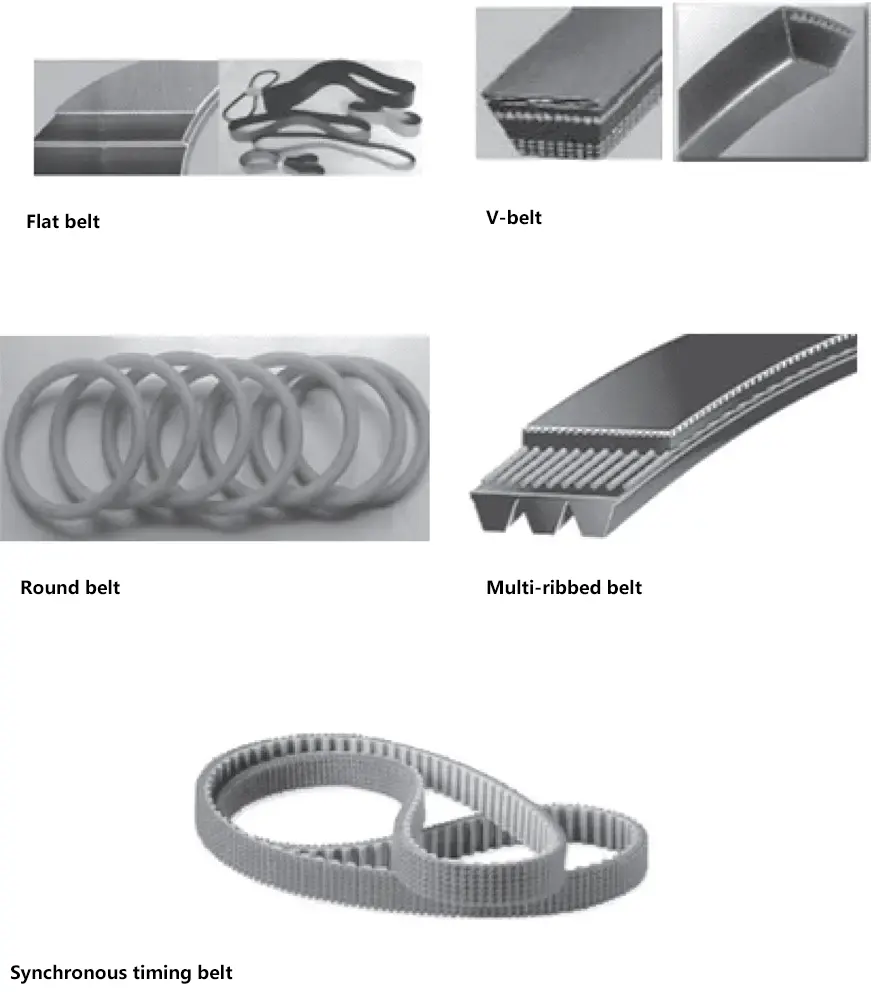

2. Trasmissione a cinghia piatta

(1) Forme di trasmissioni a cinghia piatta

Esistono tipi di trasmissione aperti, incrociati, semi-incrociati e ad angolo.

- Tipo aperto. Gli assi delle due ruote sono paralleli, i piani simmetrici delle due larghezze delle ruote coincidono e ruotano nella stessa direzione.

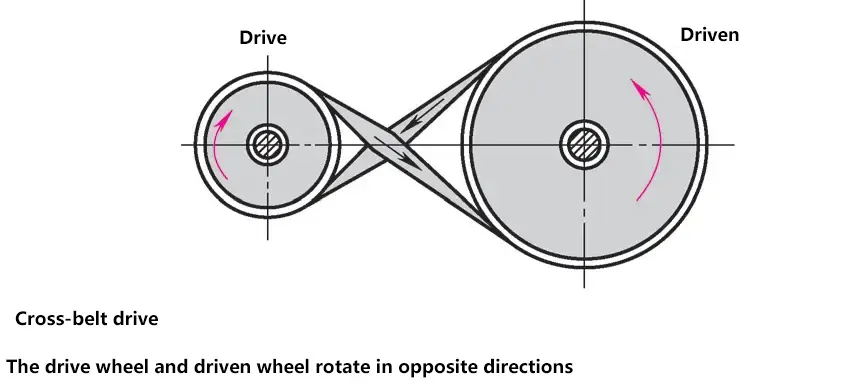

- Tipo incrociato. Gli assi delle due ruote sono paralleli, i piani simmetrici delle due larghezze delle ruote coincidono e ruotano in direzioni opposte.

- Tipo semi-incrociato. Gli assi delle due ruote sono inclinati nello spazio, con un angolo di inclinazione generalmente di 90°.

- Trasmissione angolare. Gli assi delle pulegge si intersecano.

(2) Tipi di cinghie piatte

I principali tipi di cinghie piatte includono cinghie piatte con anima in tela, cinghie piatte tessute, cinghie piatte composite laminate in nylon, ecc.

1) Cinghie piatte con anima in tela.

Realizzato mediante l'incollaggio di più strati di tela rivestita in gomma, disponibile nei modelli a bordo aperto e a bordo avvolto. Elevata resistenza alla trazione, buona resistenza alla temperatura e basso costo; scarsa resistenza al calore e all'olio, lo stile a bordo aperto è più flessibile. Utilizzato per trasmissioni con interasse maggiore.

2) Cinghie piatte tessute.

Comprendono cinghie in cotone, lana e cotone cucito, oltre a cinghie in seta, canapa e nylon per trasmissioni ad alta velocità. Le superfici delle cinghie possono essere rivestite in gomma o non rivestite. Buona flessibilità, bassa trasmissione di potenza e tendenza all'allentamento. Utilizzate per trasmissioni di media e piccola potenza.

3) Cinghie piatte composite laminate in nylon.

Lo strato portante è costituito da fogli di nylon (a uno o più strati), con pelle conciata al cromo, tela rivestita di gomma o tessuti speciali incollati alla superficie di lavoro. Elevata resistenza, grande fattore di attrito, buona flessibilità e resistenza all'allentamento. Utilizzato per trasmissioni ad alta potenza; le versioni sottili possono essere utilizzate per trasmissioni ad alta velocità.

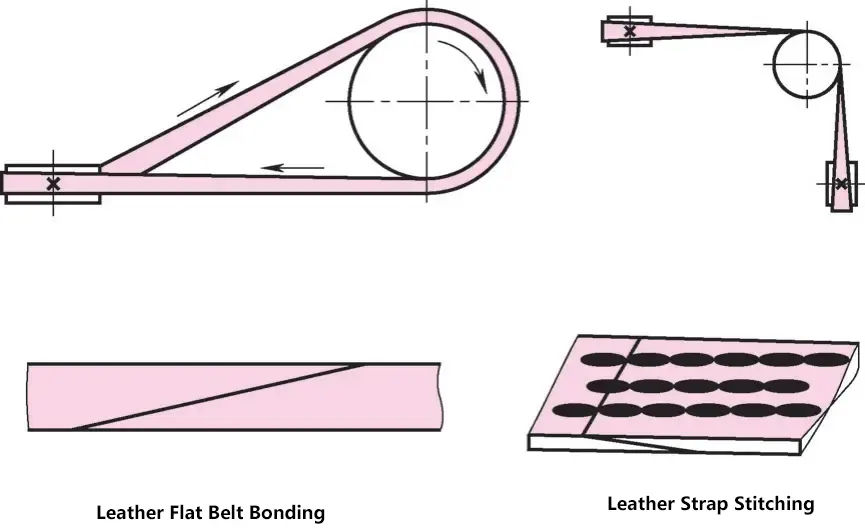

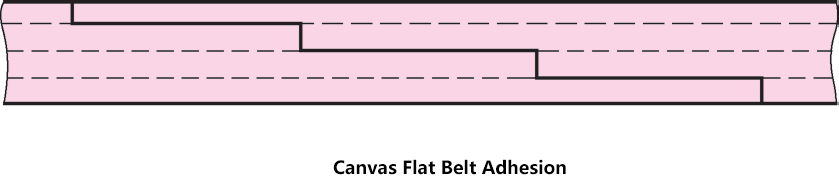

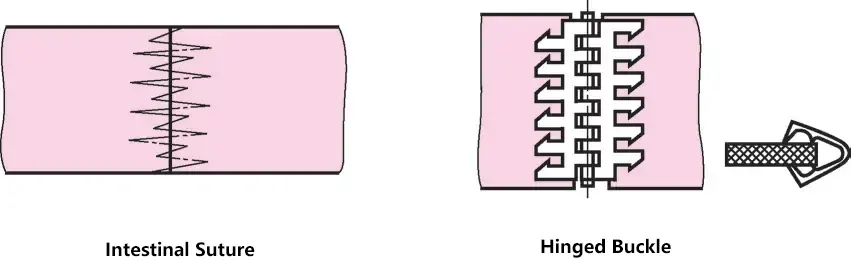

(3) Metodi di giunzione per cinghie piatte

Includono l'incollaggio per cinture piatte in pelle, cuciture in pizzo in pelle, incollaggio per cinture piatte in tela, cuciture in budello e chiusure per cinture a cerniera.

(4) Caratteristiche e applicazioni delle trasmissioni a cinghia piana

Quando la velocità di trasmissione è elevata (v≥25m/s), si possono utilizzare cinghie piatte leggere e sottili ad alta velocità; per una trasmissione di potenza inferiore, si possono utilizzare cinghie piatte intrecciate; per una trasmissione di potenza superiore, si utilizzano cinghie composite senza cuciture con fogli di nylon o corde di poliestere come strato portante e pelle conciata al cromo o tela rivestita di gomma sulla superficie di lavoro.

Le cinghie con fibbia a cerniera trasmettono una potenza maggiore, ma hanno una velocità di trasmissione inferiore. A velocità elevate, possono produrre forti vibrazioni.

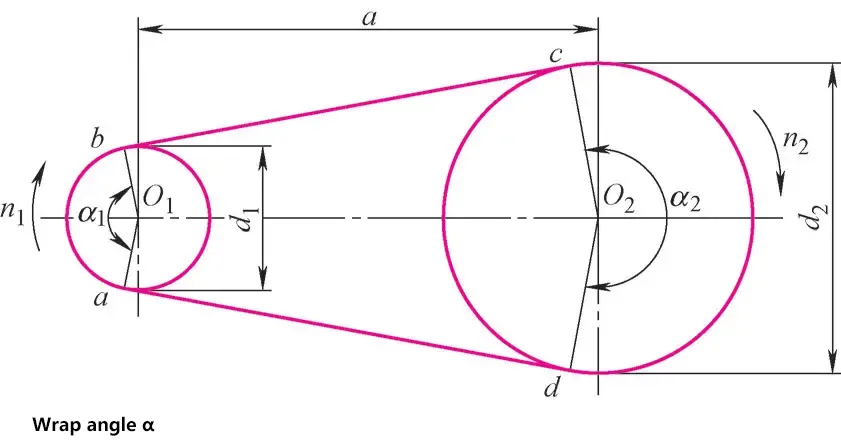

(5) Parametri della trasmissione a cinghia piana

1) Angolo di avvolgimento α.

L'angolo centrale corrispondente all'arco di contatto tra la cinghia e la puleggia. La dimensione dell'angolo di avvolgimento riflette la lunghezza dell'arco di contatto tra la cinghia e la superficie del cerchio della puleggia, in relazione all'attrito tra le superfici di contatto. Se l'angolo di avvolgimento è troppo piccolo, si verifica uno slittamento.

Calcolo dell'angolo di avvolgimento:

- Trasmissione aperta: α 1 =180°-(d2 -d1 )/a×57.3°

- Trasmissione incrociata: α 1 =180°-(d2 +d1 )/a×57.3°

- Trasmissione semi-incrociata: α 1 =180°+d1/a×57.3°

- Per la trasmissione a cinghia piana, l'angolo di avvolgimento α deve essere generalmente ≥150°.

Dove

- d 1 , d 2 - diametro delle pulegge piccole e grandi (mm);

- a - interasse tra due pulegge (mm).

2) Lunghezza della cintura L.

La lunghezza della cinghia piatta è la circonferenza interna della cinghia piatta. Nelle applicazioni pratiche, il calcolo della lunghezza del nastro deve considerare anche la tensione del nastro piatto sulla puleggia, l'entità dell'abbassamento e la lunghezza del giunto del nastro piatto.

Calcolo della lunghezza del nastro L:

- Trasmissione aperta: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Trasmissione trasversale: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Trasmissione semi-crociata: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Rapporto di trasmissione i.

Quando si calcola il rapporto di trasmissione a cinghia piana senza considerare lo scorrimento elastico nella trasmissione. A causa delle limitazioni dovute al piccolo angolo di avvolgimento della puleggia e all'interasse della cinghia, il rapporto di trasmissione della trasmissione a cinghia piatta è generalmente i≤5.

Calcolo del rapporto di trasmissione i:

i12=n1/n2=d2/d1

Dove

- d1 , d2 - diametro delle pulegge piccole e grandi (mm);

- n1 , n2 - velocità di rotazione delle pulegge piccole e grandi (r/min).

4) Interasse a.

La distanza tra gli assi di due pulegge quando la cinghia è in tensione è chiamata interasse.

Calcolo dell'interasse a:

Interasse effettivo per la trasmissione aperta:

a=A+√(A2-B)

Dove

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. Trasmissione a cinghia trapezoidale

(1) Struttura e standard delle cinghie trapezoidali

1) Struttura delle cinghie trapezoidali.

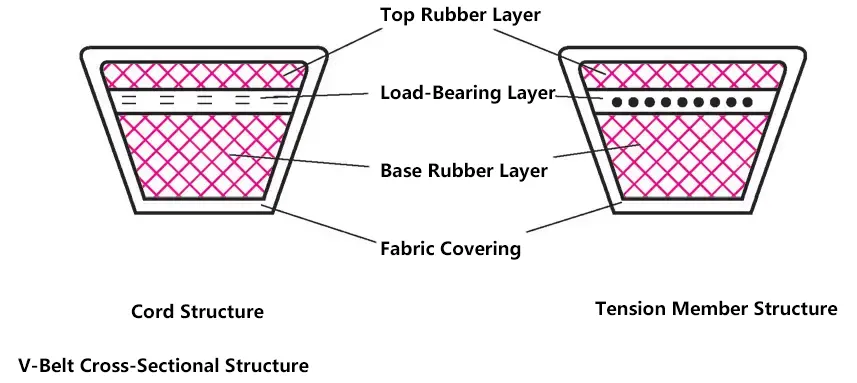

La struttura trasversale delle cinghie trapezoidali comunemente utilizzate si divide in due categorie: struttura a tela e struttura a corda, composta da quattro parti: gomma superiore, strato portante, gomma inferiore e strato di tessuto di copertura. Il materiale del tessuto di copertura è la tela, che costituisce lo strato protettivo della cinghia trapezoidale; i materiali della gomma superiore e inferiore sono in gomma, la gomma superiore può essere allungata e quella inferiore può essere compressa; lo strato portante sopporta principalmente la forza di trazione.

2) Standard per le cinghie trapezoidali.

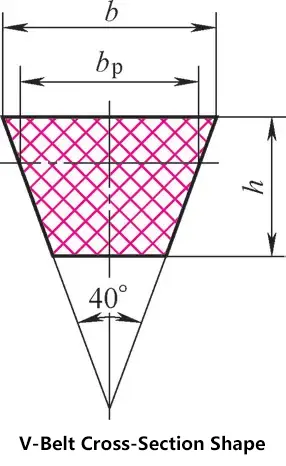

Le cinghie trapezoidali sono state standardizzate. Le cinghie trapezoidali comunemente utilizzate comprendono principalmente le cinghie trapezoidali regolari, le cinghie trapezoidali strette, le cinghie trapezoidali larghe e le cinghie trapezoidali a mezza larghezza, tutte con un angolo di incastro α di 40°. Le cinghie trapezoidali regolari sono le più utilizzate.

GB/T11544-2012 specifica sette tipi di cinghie trapezoidali regolari: Y, Z, A, B, C, D ed E. La struttura a corda ne prevede solo quattro tipi: Z, A, B e C.

Dimensioni della sezione trasversale delle cinghie trapezoidali regolari

| Tipo | Larghezza del passo b p /mm | Larghezza superiore b/mm | Altezza h/mm | Angolo del cuneo α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Lunghezza di riferimento Ld di cinghie trapezoidali.

La cinghia trapezoidale è una cinghia ad anello senza giunzioni. Lo strato di fibre che mantiene costante la lunghezza e la larghezza sotto una determinata tensione è chiamato strato neutro. La lunghezza misurata lungo lo strato neutro è chiamata lunghezza del passo L d , detta anche lunghezza di riferimento o lunghezza nominale.

La marcatura di una cinghia trapezoidale è composta da tre parti: tipo, lunghezza di riferimento e numero standard.

La marcatura B1560GB/T11544-2012 indica una cinghia trapezoidale di tipo B con una lunghezza di riferimento di 1560 mm.

Tipi di cinghie trapezoidali e serie di lunghezze (unità: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

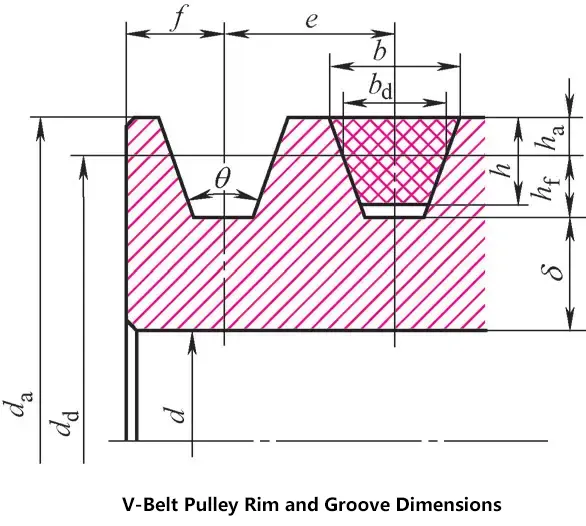

(2) Struttura e materiali delle pulegge a cinghia trapezoidale

1) Struttura delle pulegge a cinghia trapezoidale.

La struttura delle pulegge per cinghie trapezoidali è solitamente composta da un cerchio, un mozzo e dei raggi. Il cerchio serve per installare la cinghia di trasmissione e presenta scanalature corrispondenti al tipo e al numero di cinghia.

Le pulegge a cinghia trapezoidale devono essere facili da produrre, leggere e distribuite in modo uniforme, facili da allineare durante l'installazione e con sollecitazioni minime indotte dalla fusione o dalla saldatura.

Dimensioni del bordo e delle gole della puleggia a cinghia trapezoidale (unità: mm)

| Articolo | Simbolo | Y | Z | A | B | C | D | |

| Larghezza di riferimento | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Profondità della scanalatura sopra la linea di riferimento | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Profondità della scanalatura sotto la linea di riferimento | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Spaziatura delle scanalature | est: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Distanza del bordo della scanalatura | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Spessore minimo del cerchio | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Raggio del filetto | r1 | 0.2~0.5 | ||||||

| Larghezza della puleggia | B | B=(z-1)e+2f z-numero di scanalature | ||||||

| Diametro esterno | da | da=dd+2ha | ||||||

| Angolo di scanalatura θ | 32° | Corrispondente riferimento diametro dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Deviazione limite | ±30′ | |||||||