Immaginate un mondo in cui la finitura scintillante della carrozzeria della vostra auto, il rivestimento resiliente dei macchinari industriali o la lucentezza decorativa dei prodotti di consumo sono tutti ottenuti attraverso processi specializzati che ne migliorano la bellezza e la durata. Benvenuti nell'intricato regno dei trattamenti superficiali dei metalli. Questa guida completa è stata concepita per svelare la miriade di tecniche utilizzate per proteggere e abbellire le superfici metalliche, dall'anodizzazione ai trattamenti all'ossido nero.

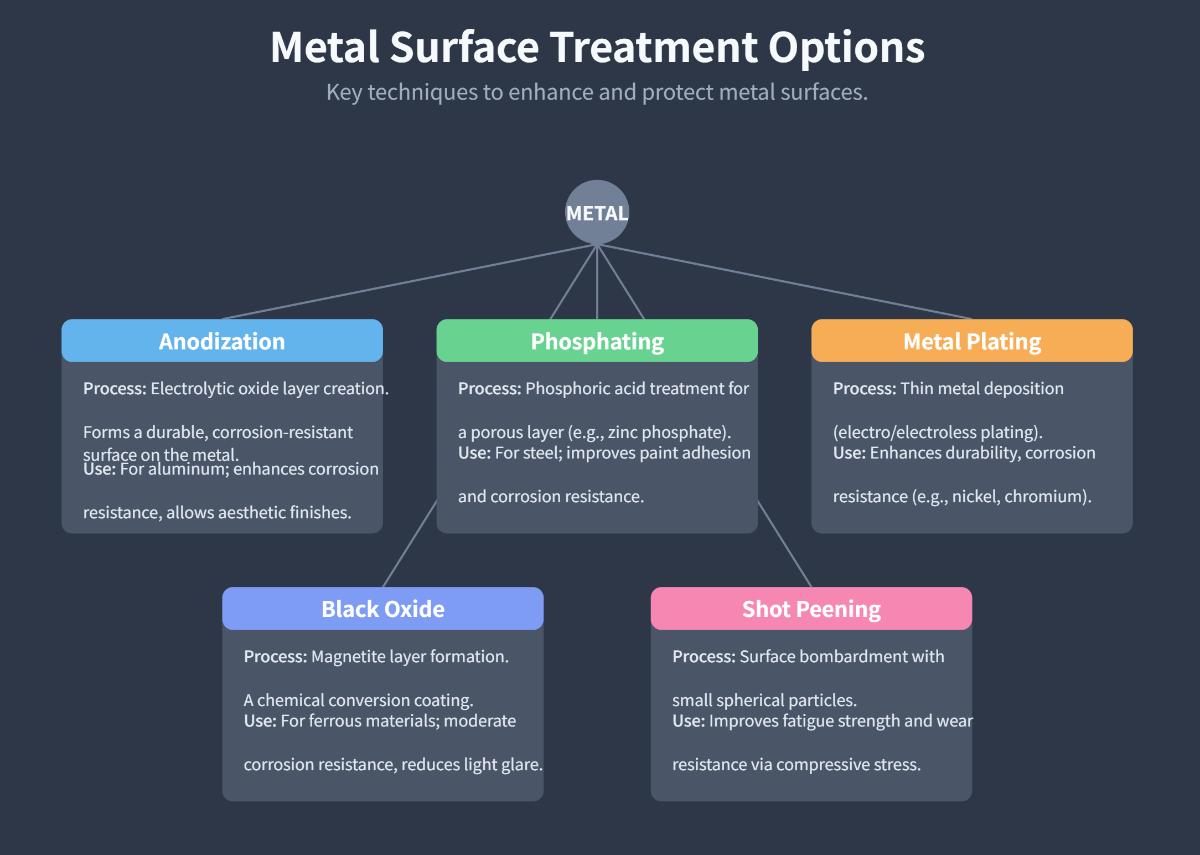

In questo articolo scoprirete i tipi più comuni di trattamento delle superfici metalliche e imparerete a scegliere quello giusto per il vostro progetto. Che si tratti di migliorare la resistenza alla corrosione, di aumentare la durata dell'usura o di ottenere un'estetica specifica, vi forniremo le informazioni di cui avete bisogno. Approfondite i vantaggi dell'anodizzazione per l'alluminio, esplorate le versatili applicazioni della placcatura dei metalli e comprendete il ruolo della fosfatazione nella protezione dalla corrosione.

Siete curiosi di sapere come questi trattamenti possono trasformare i vostri progetti in metallo? Continuate a leggere per scoprire i segreti che si celano dietro la superficie e per scoprire quale metodo è più adatto alle vostre esigenze.

Panoramica dei più comuni trattamenti superficiali dei metalli

Trattamento chimico

I trattamenti chimici utilizzano reazioni chimiche per formare film sottili sulle superfici metalliche per scopi quali la colorazione, la protezione dalla corrosione e il primer superficiale. Tra gli esempi vi sono l'ossido nero, che converte la superficie dei materiali ferrosi in ossido nero per una moderata resistenza alla corrosione e una riduzione del bagliore della luce, e la passivazione, che rimuove il ferro libero dall'acciaio inossidabile per aumentarne la resistenza alla corrosione.

Ossidazione anodica (anodizzazione)

L'anodizzazione è un processo elettrochimico che forma una pellicola di ossido sulla superficie dei metalli, in genere alluminio e titanio. Questo processo migliora la resistenza alla corrosione e all'usura creando un rivestimento ceramico spesso e duro. È ampiamente utilizzato in settori come quello aerospaziale e automobilistico per migliorare l'aspetto estetico e la durata dei componenti in alluminio.

Galvanotecnica

L'elettrodeposizione deposita un sottile strato di metallo su un'altra superficie metallica mediante elettrolisi, offrendo vantaggi quali la resistenza alla corrosione, una maggiore resistenza all'usura, una migliore conduttività e una finitura decorativa. È comunemente utilizzata per migliorare le proprietà dell'acciaio inossidabile e delle leghe di alluminio in varie applicazioni industriali.

Rivestimento in polvere

La verniciatura a polvere applica la vernice in polvere su una superficie metallica grazie all'attrazione elettrostatica, quindi la polimerizza a caldo per creare una finitura durevole e protettiva. Questo metodo è popolare per applicazioni come i telai delle biciclette e i pannelli della carrozzeria dei veicoli, grazie alla sua durata e al suo fascino estetico.

Trattamento di fosfatazione

La fosfatazione crea un rivestimento protettivo di fosfati sulle superfici metalliche attraverso una reazione chimica. Questo trattamento migliora l'adesione e fornisce un'eccellente resistenza alla corrosione. È ampiamente utilizzata nell'industria automobilistica e dei macchinari agricoli per proteggere i componenti metallici dalla corrosione e migliorare l'adesione della vernice.

Trattamento di passivazione

La passivazione rimuove il ferro libero dalla superficie dei componenti in acciaio inossidabile, migliorandone la resistenza alla corrosione. Questo trattamento è essenziale per i componenti utilizzati in ambienti in cui è richiesta un'elevata pulizia e resistenza alla corrosione, come le apparecchiature mediche e per la lavorazione degli alimenti.

Elettrolucidatura

L'elettrolucidatura prevede la rimozione degli ioni metallici dalla superficie, ottenendo un aspetto liscio e lucido. Questo processo è ideale per i metalli che richiedono una finitura pulita e di alta precisione, spesso utilizzati in settori come i dispositivi medici e l'aerospaziale.

Deposizione fisica da vapore (PVD)

Il PVD è un processo che deposita un sottile film di metallo o ceramica su una superficie attraverso la deposizione di vapore, offrendo resistenza all'usura e finiture decorative. Viene comunemente utilizzato per migliorare la resistenza all'usura e l'estetica di utensili e componenti di macchinari.

Placcatura sotto vuoto

La placcatura sotto vuoto, che comprende tecniche come lo sputtering e la placcatura ionica, applica un rivestimento in film sottile e durevole a una superficie. Questo metodo è utilizzato per le parti elettroniche ad alte prestazioni che richiedono rivestimenti precisi e duraturi.

Pallinatura

La pallinatura bombarda una superficie metallica con proiettili ad alta velocità per imprimere tensioni di compressione, aumentando la resistenza alla fatica. È ampiamente utilizzata in settori come quello aerospaziale e automobilistico per migliorare la durata e la resistenza alla fatica dei componenti.

Pallinatura laser

La pallinatura laser utilizza impulsi laser ad alta intensità per creare tensioni di compressione sulle superfici metalliche, migliorando così la resistenza alla fatica. Questo trattamento è ideale per i componenti che richiedono una gestione precisa delle sollecitazioni, come quelli utilizzati nel settore aerospaziale e nei macchinari ad alte prestazioni.

Finitura grezza

La finitura grezza consiste nel lasciare la superficie naturale del metallo senza ulteriori trattamenti. Questo approccio è adatto quando le proprietà intrinseche del metallo soddisfano le specifiche del progetto; spesso viene utilizzato per l'acciaio inox 304 grazie alla sua levigatezza e resistenza alla corrosione.

Come scegliere il trattamento migliore per la vostra applicazione

Considerazioni chiave per la scelta del miglior trattamento superficiale del metallo

La scelta del miglior trattamento superficiale dei metalli implica la valutazione di diversi fattori critici per garantire che il metodo scelto soddisfi le vostre esigenze specifiche. Ecco le considerazioni principali:

Resistenza alla corrosione

La resistenza alla corrosione è fondamentale per le parti metalliche soggette a umidità, sostanze chimiche o condizioni esterne. Trattamenti come la verniciatura a polvere, la zincatura e la passivazione sono molto efficaci nel prevenire la corrosione. Valutate le condizioni ambientali che i vostri componenti metallici dovranno affrontare e scegliete un trattamento che garantisca una protezione ottimale.

Resistenza all'usura

Per i componenti sottoposti a sollecitazioni meccaniche, attrito o uso ripetuto, la resistenza all'usura è essenziale. Trattamenti come la cromatura dura, la pallinatura e la fosfatazione possono migliorare in modo significativo la durezza e la durata a fatica dei componenti metallici, garantendo longevità e resistenza alle sollecitazioni meccaniche.

Compatibilità dei materiali

Il tipo di metallo è fondamentale perché i diversi trattamenti funzionano meglio con metalli specifici:

- Acciaio, rame, ottone: Spesso beneficiano di trattamenti come la nichelatura/cromatura e la fosfatazione.

- Alluminio: I trattamenti di anodizzazione e alodine migliorano la resistenza alla corrosione e l'adesione della vernice.

- Metalli non ferrosi: Richiedono trattamenti specifici, poiché la fosfatazione può essere meno efficace.

Requisiti estetici e funzionali

In alcune applicazioni l'estetica può essere importante quanto la funzionalità. La galvanizzazione con nichel o cromo, l'anodizzazione e la verniciatura a polvere possono fornire finiture attraenti e varie opzioni di colore. Stabilite se l'aspetto del componente metallico è una priorità e scegliete un trattamento che soddisfi i vostri criteri estetici e le vostre esigenze funzionali.

Complessità e costi del processo

La complessità e il costo del processo di trattamento devono essere in linea con il vostro budget e le vostre capacità produttive. Trattamenti come la fosfatazione richiedono un'applicazione qualificata e un processo di prelavorazione, con un conseguente aumento dei costi. Al contrario, la verniciatura a polvere è versatile, facile da applicare e offre numerose finiture. Bilanciate il costo e la facilità di applicazione con i vantaggi offerti dal trattamento.

Considerazioni sull'ambiente e sulla sicurezza

Considerare l'impatto ambientale e la sicurezza del processo di trattamento. Alcuni trattamenti chimici, come l'alodine, comportano l'uso di sostanze tossiche che richiedono un'attenta manipolazione e smaltimento. Optate per processi ecologici o conformi alle normative ambientali per garantire pratiche sicure e sostenibili.

Confronto tra diversi trattamenti di superficie

Anodizzazione vs. fosfatazione

- Anodizzazione: Utilizzato principalmente per l'alluminio, offre un'eccellente resistenza alla corrosione, all'usura e finiture estetiche. Ideale per prodotti aerospaziali e di consumo.

- Fosfatazione: Adatto per acciaio e metalli ferrosi, aumenta la resistenza alla corrosione e fornisce una buona base per i rivestimenti successivi. È comune nelle applicazioni automobilistiche e industriali.

Placcatura metallica vs. ossido nero

- Placcatura del metallo: Offre applicazioni versatili con elevata durata e resistenza alla corrosione. Può essere utilizzato su vari metalli, tra cui acciaio e alluminio. I tipi più comuni sono la galvanoplastica e la placcatura elettrolitica.

- Ossido nero: Offre una moderata resistenza alla corrosione e riduce i riflessi della luce, ma è limitato ai materiali ferrosi. Spesso viene utilizzato per finiture decorative e funzionali nei prodotti di consumo.

Combinazione di trattamenti per migliorare le prestazioni

In alcuni casi, la combinazione di trattamenti superficiali può dare risultati superiori. Ad esempio, l'applicazione di un trattamento di fosfatazione prima della verniciatura può migliorare l'adesione della vernice e la resistenza alla corrosione. Allo stesso modo, la combinazione di pallinatura e cromatura dura può migliorare la resistenza all'usura e alla fatica. Valutate la compatibilità e i vantaggi della combinazione dei trattamenti per ottenere prestazioni ottimali per la vostra applicazione.

Guida passo per passo alla scelta del trattamento migliore

- Identificare i requisiti di prestazione: Determinare se la resistenza alla corrosione, all'usura, all'estetica o una combinazione di questi fattori è fondamentale.

- Analizzare il substrato metallico: Abbinare la compatibilità del trattamento al tipo di metallo (acciaio, alluminio, ottone, ecc.).

- Considerare l'esposizione ambientale: Valutare le condizioni, quali umidità, sostanze chimiche e temperature estreme, che il metallo dovrà affrontare.

- Valutare il carico meccanico: Identificare se il componente subirà un attrito o un affaticamento elevato, rendendo necessari trattamenti come la cromatura dura o la pallinatura.

- Valutare le esigenze di finitura della superficie: Decidere se la finitura deve essere liscia, strutturata, colorata o metallica per soddisfare i requisiti estetici e funzionali.

- Calcolo del budget e dei tempi di processo: Bilanciare i costi e i tempi con i benefici a lungo termine e i risparmi sulla manutenzione.

- Garantire la conformità: Garantire la conformità agli standard industriali e alle pratiche di manipolazione sicura durante la produzione.

- Consultare esperti o fornitori: Convalidate le vostre scelte con specialisti in grado di fornire approfondimenti sui processi e opzioni di test.

Considerando attentamente questi fattori e seguendo questa guida, è possibile scegliere il trattamento superficiale del metallo più adatto alla propria applicazione specifica, garantendo prestazioni ottimali e longevità dei componenti metallici.

Vantaggi e limiti di ciascun metodo

Anodizzazione

L'anodizzazione è un trattamento superficiale dei metalli molto diffuso, in particolare per l'alluminio.

Vantaggi

- Maggiore resistenza alla corrosione: Lo strato anodizzato forma una forte barriera che protegge dalla corrosione.

- Resistenza all'usura migliorata: Il processo aumenta significativamente la durezza della superficie, rendendo il metallo più resistente all'usura e all'abrasione.

- Estetica: L'anodizzazione consente di ottenere una varietà di colori e finiture, migliorando il fascino visivo del prodotto.

- Migliore adesione: La natura porosa dello strato anodizzato migliora l'adesione di vernici e adesivi.

Limitazioni

- Specificità del materiale: L'anodizzazione è efficace soprattutto per l'alluminio e alcuni altri metalli. Non è adatta a tutti i tipi di metallo.

- Limitazioni del colore: Alcune leghe possono avere opzioni di colore limitate a causa della natura del processo di anodizzazione.

- Irreversibilità: Il rivestimento anodizzato è parte integrante del metallo e non può essere rimosso senza essere lavorato.

Fosfatazione

La fosfatazione è un trattamento chimico che crea uno strato protettivo di fosfati sulle superfici metalliche.

Vantaggi

- Eccellente resistenza alla corrosione: Il rivestimento fosfatico funge da barriera contro l'umidità e altri elementi corrosivi e costituisce un'ottima base per la successiva verniciatura o rivestimento.

- Miglioramento dell'adesione della vernice: Le superfici fosfatate costituiscono un'ottima base per la successiva verniciatura o rivestimento.

- Efficiente dal punto di vista dei costi: La fosfatazione è un trattamento relativamente economico rispetto ad altri trattamenti superficiali.

Limitazioni

- Requisiti post-trattamento: Per ottenere prestazioni ottimali, le superfici fosfatate richiedono spesso trattamenti aggiuntivi come l'oliatura o la verniciatura.

- Resistenza all'usura limitata: Lo strato di fosfato non è duro o resistente all'usura come altri rivestimenti, come le superfici anodizzate o placcate.

- Manipolazione di sostanze chimiche: Il processo di fosfatazione comporta la manipolazione di sostanze chimiche potenzialmente pericolose, che richiedono misure di sicurezza adeguate.

Placcatura dei metalli

La placcatura dei metalli prevede l'aggiunta di un sottile strato metallico su una superficie con metodi elettrochimici o chimici.

Vantaggi

- Versatilità: Adatto a un'ampia gamma di metalli e applicazioni, dalle finiture decorative al miglioramento della conduttività elettrica.

- Durata: La placcatura metallica può migliorare notevolmente la durata e la vita del materiale sottostante.

- Protezione dalla corrosione: Fornisce una robusta barriera contro la corrosione, in particolare con rivestimenti come il nichel o il cromo.

Limitazioni

- Problemi ambientali: Lo smaltimento delle soluzioni di placcatura può porre problemi ambientali e richiede un'attenta gestione dei rifiuti.

- Costo: A seconda del metallo utilizzato, la placcatura può essere costosa, soprattutto per i metalli preziosi come l'oro o il platino.

- Controllo dei processi complessi: Richiede un controllo preciso dei parametri di processo per garantire rivestimenti uniformi e di alta qualità.

Ossido nero

Il trattamento all'ossido nero trasforma la superficie dei materiali ferrosi in ossido nero, migliorandone le proprietà.

Vantaggi

- Resistenza alla corrosione: Offre una moderata protezione contro la corrosione, soprattutto in combinazione con l'oliatura.

- Riduzione dell'abbagliamento: La finitura nera riduce la riflessione della luce, rendendola adatta ad applicazioni ottiche e militari.

- Efficiente dal punto di vista dei costi: L'ossido nero è un trattamento relativamente economico rispetto ad altri rivestimenti superficiali.

Limitazioni

- Limitazione materiale: Si applica principalmente ai materiali ferrosi, limitandone l'uso sui metalli non ferrosi.

- Resistenza all'usura limitata: Lo strato di ossido nero è sottile e offre una resistenza all'usura limitata rispetto ad altri rivestimenti.

- Requisiti post-trattamento: Spesso richiede un post-trattamento con olio o cera per migliorare la resistenza alla corrosione.

Pallinatura

La pallinatura utilizza piccoli mezzi sferici per bombardare una superficie metallica, creando tensioni di compressione e migliorando le proprietà del materiale.

Vantaggi

- Aumento della resistenza alla fatica: Le tensioni di compressione introdotte durante la pallinatura aumentano la resistenza alla fatica dei componenti metallici.

- Resistenza all'usura migliorata: Contribuisce ad aumentare la durezza e la resistenza all'usura della superficie trattata.

- Alleviare lo stress: Riduce le tensioni residue derivanti da processi di saldatura, fusione o lavorazione.

Limitazioni

- Attrezzature specializzate: Richiede attrezzature specifiche e operatori qualificati per ottenere i risultati desiderati.

- Rugosità superficiale: Può aumentare la rugosità della superficie, rendendo necessarie ulteriori fasi di finitura.

- Vincoli di materiale e geometria: Non è adatto per tutti i materiali e le geometrie, in particolare per i pezzi delicati o sottili.

Processi di candidatura passo dopo passo

Come anodizzare l'alluminio

L'anodizzazione dell'alluminio è un processo elettrochimico che trasforma la superficie del metallo in una finitura di ossido anodico robusta e resistente alla corrosione. Ecco una guida passo passo all'anodizzazione dell'alluminio:

Materiali e attrezzature necessarie

- Parti in alluminio

- Vasca di anodizzazione

- Acido solforico (soluzione elettrolitica)

- Acqua distillata

- Catodo (tipicamente piombo o alluminio)

- Alimentazione (CC)

- Tintura (per colorare, se si desidera)

- Sigillante (ad esempio, acqua bollente o soluzione di acetato di nichel)

- Dispositivi di protezione individuale (DPI): guanti, occhiali, grembiule.

Fasi dettagliate del processo

- Pulizia e mordenzatura delle parti in alluminio:

- Pulire le parti in alluminio rimuovendo lo sporco, il grasso o l'olio con una soluzione sgrassante o un detergente, quindi risciacquare accuratamente con acqua distillata.

- Successivamente, immergere i pezzi in una soluzione alcalina per l'incisione (di solito idrossido di sodio) per alcuni minuti per rimuovere lo strato di ossido naturale e risciacquare nuovamente con acqua distillata.

- Dismissione:

- Immergere le parti incise in una soluzione desmutante (in genere un bagno di acido nitrico) per rimuovere le impurità residue.

- Risciacquare con acqua distillata.

- Anodizzazione:

- Riempire il serbatoio di anodizzazione con la soluzione elettrolitica di acido solforico.

- Collegare le parti in alluminio al terminale positivo (anodo) dell'alimentatore e il catodo al terminale negativo.

- Immergere le parti nella soluzione elettrolitica e applicare una corrente continua. Utilizzare impostazioni comuni di 12-15 volt per 20-30 minuti.

- Mantenere la temperatura della soluzione elettrolitica intorno ai 20°C (68°F).

- Risciacquo:

- Dopo l'anodizzazione, risciacquare accuratamente le parti con acqua distillata per rimuovere eventuali residui di acido.

- Tintura (opzionale):

- Se si desidera una colorazione, immergere le parti anodizzate in una soluzione colorante. Il tempo e la temperatura variano in base al colorante utilizzato e all'intensità del colore desiderato.

- Sciacquare le parti tinte con acqua distillata.

- Sigillatura:

- Sigillare lo strato anodico immergendo i pezzi in acqua distillata bollente per 30-60 minuti o in una soluzione di acetato di nichel. Questo processo chiude i pori dello strato anodico, migliorando la resistenza alla corrosione.

- Lasciare asciugare completamente le parti.

Considerazioni sulla sicurezza

- Indossare sempre i DPI appropriati, compresi guanti, occhiali e grembiule, per proteggersi dagli schizzi di sostanze chimiche.

- Assicurare un'adeguata ventilazione dell'area di lavoro per evitare di inalare i fumi delle sostanze chimiche.

- Maneggiare con cura acidi e altri prodotti chimici, seguendo tutte le linee guida di sicurezza e le norme di smaltimento.

Fasi del processo di fosfatazione

La fosfatazione crea un rivestimento protettivo di fosfato sulle superfici metalliche, migliorando la resistenza alla corrosione e l'adesione della vernice. Ecco una guida passo passo al processo di fosfatazione:

Materiali e attrezzature necessarie

- Parti metalliche (tipicamente acciaio o ferro)

- Soluzione fosfatante (fosfato di zinco, manganese o ferro)

- Soluzione detergente (detergente alcalino o sgrassatore)

- Risciacquare i serbatoi con acqua distillata

- Apparecchiature di riscaldamento (se si utilizza la fosfatazione a caldo)

- Dispositivi di protezione individuale (DPI): guanti, occhiali, grembiule.

Fasi dettagliate del processo

- Pulizia delle parti metalliche:

- Pulire le parti metalliche con un detergente alcalino o uno sgrassatore per rimuovere eventuali oli, grassi o contaminanti.

- Risciacquare accuratamente con acqua distillata per rimuovere eventuali residui di pulizia.

- Decapaggio (se necessario):

- Per le superfici fortemente arrugginite o incrostate, immergere i pezzi in una soluzione decapante (solitamente acido cloridrico o solforico) per rimuovere gli ossidi.

- Risciacquare con acqua distillata.

- Fosfatazione:

- Preparare la soluzione fosfatante secondo le istruzioni del produttore.

- Riscaldare la soluzione alla temperatura consigliata (se è richiesta la fosfatazione a caldo).

- Immergere le parti metalliche pulite nella soluzione di fosfatazione per il tempo specificato (in genere 5-15 minuti).

- Agitare delicatamente la soluzione per garantire un rivestimento uniforme.

- Risciacquo:

- Sciacquare le parti fosfatate con acqua distillata per rimuovere i residui chimici.

- Per una maggiore resistenza alla corrosione, è possibile applicare un risciacquo post-trattamento con una soluzione diluita di cromato o nitrato.

- Asciugatura:

- Asciugare accuratamente le parti utilizzando l'asciugatura ad aria o un soffiatore di aria calda.

- Post-trattamento (opzionale):

- Applicare un olio o una vernice antiruggine sulle parti fosfatate per aumentare ulteriormente la protezione dalla corrosione.

Considerazioni sulla sicurezza

- Indossare i DPI appropriati, compresi guanti, occhiali e grembiule, per proteggersi dagli schizzi di sostanze chimiche.

- Assicurare una buona ventilazione per evitare di inalare i fumi delle sostanze chimiche.

- Seguire tutte le linee guida di sicurezza per la manipolazione e lo smaltimento di acidi e soluzioni fosfatanti.

Tutorial sulla placcatura dei metalli

La galvanoplastica consiste nel depositare uno strato di metallo su un substrato con metodi elettrochimici o chimici. Ecco una guida passo passo alla galvanoplastica:

Materiali e attrezzature necessarie

- Parti metalliche da placcare

- Serbatoio di galvanizzazione

- Soluzione elettrolitica (specifica per il metallo da placcare, ad es. nichel, rame, oro)

- Materiale anodico (stesso metallo del metallo di placcatura)

- Alimentazione (CC)

- Soluzione detergente (detergente acido o alcalino)

- Acqua distillata

- Dispositivi di protezione individuale (DPI): guanti, occhiali, grembiule.

Fasi dettagliate del processo

- Pulizia delle parti metalliche:

- Pulire le parti metalliche con un detergente acido o alcalino per rimuovere i contaminanti.

- Risciacquare accuratamente con acqua distillata.

- Preparazione della superficie:

- A seconda del metallo e della finitura desiderata, può essere necessaria un'ulteriore preparazione della superficie, come la lucidatura o la levigatura.

- Risciacquare con acqua distillata.

- Galvanotecnica:

- Riempire la vasca di galvanizzazione con la soluzione elettrolitica appropriata.

- Collegare le parti metalliche al terminale negativo (catodo) dell'alimentatore e il materiale anodico al terminale positivo.

- Immergere entrambi nella soluzione elettrolitica e applicare una corrente continua. Regolare la tensione e la densità di corrente in base al processo di placcatura specifico e allo spessore desiderato.

- Mantenere la soluzione alla temperatura raccomandata e garantire una corretta agitazione.

- Risciacquo:

- Dopo la placcatura, risciacquare accuratamente le parti con acqua distillata per rimuovere eventuali residui di soluzione elettrolitica.

- Post-trattamento (opzionale):

- A seconda dell'applicazione, possono essere applicati processi di post-trattamento come la cottura (per eliminare l'infragilimento da idrogeno) o un ulteriore rivestimento.

Considerazioni sulla sicurezza

- Utilizzare i DPI appropriati, tra cui guanti, occhiali e grembiule, per proteggersi dall'esposizione alle sostanze chimiche.

- Assicurare una ventilazione adeguata per evitare di inalare i fumi della soluzione elettrolitica.

- Maneggiare con cura tutti i prodotti chimici e seguire le norme di smaltimento.

Finiture estetiche e funzionali

Importanza delle finiture estetiche

Le finiture estetiche migliorano notevolmente il fascino visivo dei prodotti metallici. Queste finiture possono variare da superfici lucide e riflettenti a superfici opache o strutturate, ognuna delle quali ha scopi diversi a seconda dell'applicazione. Per esempio, la galvanica può fornire una finitura lucida e a specchio, mentre la verniciatura a polvere offre una vasta gamma di colori e texture, che la rendono adatta ad articoli decorativi come parti di automobili ed elettronica di consumo.

Migliorare l'attrattiva visiva

L'appeal visivo dei componenti metallici è notevolmente migliorato grazie a varie tecniche di finitura. Tecniche come l'anodizzazione e la verniciatura a polvere consentono di personalizzare il colore e la struttura, rendendo i prodotti più attraenti per i consumatori. L'anodizzazione può creare colori vivaci e duraturi che non si staccano o si scheggiano.

Finiture funzionali

Le finiture funzionali sono progettate per migliorare la durata, le prestazioni e la longevità dei prodotti metallici. Queste finiture spesso migliorano proprietà come la resistenza alla corrosione, all'usura e la durezza superficiale, rendendole essenziali nelle applicazioni industriali e strutturali.

Migliorare la durata e le prestazioni

Le finiture funzionali, come la zincatura a caldo e l'anodizzazione, offrono una solida protezione contro i fattori ambientali. La zincatura a caldo, ad esempio, riveste l'acciaio di zinco, garantendo un'eccellente resistenza alla corrosione per usi strutturali e all'aperto. L'anodizzazione non solo migliora la resistenza alla corrosione, ma aumenta anche la durezza della superficie, rendendola adatta ai componenti soggetti a usura frequente.

Tipi di finiture

Opaco vs. Lucido

- Finiture opache: Forniscono una superficie liscia e non riflettente, ideale per le applicazioni in cui è importante ridurre l'abbagliamento. La sabbiatura può creare una finitura opaca, comunemente utilizzata in ambito industriale.

- Finiture lucide: Offrono una superficie lucida e riflettente che migliora l'aspetto dei prodotti. La galvanizzazione con metalli come il cromo o il nichel può produrre una finitura lucida, comunemente vista nelle finiture automobilistiche e nei gioielli.

Textured vs. Smooth

- Finiture strutturate: Create attraverso processi come la verniciatura a polvere o la sabbiatura, le finiture strutturate aggiungono grip e interesse estetico. Queste finiture sono spesso utilizzate nei prodotti di consumo e negli strumenti in cui il feedback tattile è importante.

- Finiture lisce: Ottenute con tecniche come l'elettrolucidatura o l'anodizzazione, le finiture lisce offrono un aspetto elegante e pulito. Sono ideali per le applicazioni che richiedono una facile pulizia e un attrito minimo.

Applicazioni

Articoli decorativi

Le finiture estetiche sono ampiamente utilizzate negli articoli decorativi per migliorarne il fascino visivo e la commerciabilità. Ad esempio, l'alluminio anodizzato è popolare nell'elettronica di consumo per i suoi colori vivaci e le sue finiture eleganti. La verniciatura a polvere è popolare nei mobili e nell'arredamento per la varietà di colori e la durata.

Componenti funzionali

Le finiture funzionali sono fondamentali nelle applicazioni industriali e strutturali, dove prestazioni e durata sono fondamentali. La zincatura a caldo è comunemente utilizzata per travi in acciaio e strutture esterne per prevenire la corrosione. L'anodizzazione è impiegata nell'industria aerospaziale e automobilistica per migliorare la resistenza all'usura e la durata dei componenti in alluminio.

Casi di studio e applicazioni reali

Parti di ricambio per autoveicoli

Uno degli esempi più evidenti di applicazioni di trattamento superficiale dei metalli si trova nell'industria automobilistica. L'anodizzazione è spesso utilizzata per trattare componenti leggeri in alluminio, come ruote, pannelli della carrozzeria e parti del motore. Questo trattamento aumenta la resistenza alla corrosione e offre una varietà di finiture estetiche. Ad esempio, le ruote in alluminio anodizzato possono essere tinte in più colori, garantendo sia una protezione funzionale che un aspetto esteticamente accattivante. La maggiore resistenza all'usura dell'anodizzazione garantisce inoltre che questi componenti resistano alle condizioni più difficili, prolungandone la vita utile.

Materiali da costruzione

Nel settore delle costruzioni, la fosfatazione è un trattamento comune per le travi in acciaio e altri componenti strutturali. Il rivestimento al fosfato di zinco conferisce a questi materiali una resistenza superiore alla corrosione, fondamentale per le strutture esterne. Questo trattamento migliora anche l'adesione della vernice, garantendo che i rivestimenti successivi rimangano intatti nel tempo. L'uso di travi in acciaio fosfatato nei progetti edilizi ha mostrato miglioramenti significativi in termini di longevità e costi di manutenzione, rendendolo una scelta preferita da molti costruttori e ingegneri.

Macchinari industriali

La placcatura dei metalli svolge un ruolo fondamentale per la durata e l'efficienza dei macchinari industriali. Ad esempio, la cromatura dura viene utilizzata su parti di macchine come cilindri idraulici, pistoni e ingranaggi, che sono soggetti a forte usura e attrito. Questo trattamento fornisce una superficie dura e resistente all'usura che riduce significativamente la necessità di frequenti manutenzioni e sostituzioni. Casi di studio hanno dimostrato che i componenti dei macchinari con cromatura dura possono funzionare in modo efficiente per lunghi periodi, anche in ambienti industriali difficili, con conseguente riduzione dei tempi di fermo e dei costi operativi.

Prodotti di consumo

Il trattamento con ossido nero, ampiamente utilizzato nei prodotti di consumo, migliora le proprietà funzionali ed estetiche, in particolare per gli utensili e la ferramenta come viti, dadi e utensili manuali, fornendo una moderata resistenza alla corrosione e una finitura nera ed elegante. La riduzione del bagliore delle superfici trattate con ossido nero è utile anche nelle applicazioni in cui è necessario ridurre al minimo il riflesso della luce, come nei dispositivi ottici o nelle attrezzature militari. Inoltre, l'economicità dell'ossido nero lo rende un'opzione interessante per i produttori che vogliono migliorare la durata dei prodotti senza aumentare significativamente i costi di produzione.

Componenti aerospaziali

La pallinatura è ampiamente utilizzata nell'industria aerospaziale per migliorare la resistenza alla fatica dei componenti critici. Le parti degli aerei, come le pale delle turbine, i carrelli di atterraggio e i telai strutturali, traggono grandi benefici da questo trattamento. Il bombardamento della superficie metallica con piccoli mezzi sferici introduce sollecitazioni di compressione che contrastano le sollecitazioni di trazione, migliorando la resistenza alla fatica. Questo processo garantisce che i componenti aerospaziali possano sopportare condizioni operative estreme, migliorando così la sicurezza e l'affidabilità. Gli studi hanno dimostrato che i pezzi pallinati hanno una vita utile significativamente più lunga, contribuendo all'efficienza complessiva e al rapporto costi-benefici delle operazioni aerospaziali.

Dispositivi medici

In campo medico, la passivazione è fondamentale per garantire la sicurezza e la longevità dei dispositivi medici in acciaio inossidabile. Questo trattamento chimico rimuove il ferro libero dalla superficie, formando uno strato di ossido protettivo che aumenta la resistenza alla corrosione. Gli strumenti medici, come gli strumenti chirurgici, gli impianti e le apparecchiature diagnostiche, sono sottoposti a passivazione per garantire che rimangano sterili e privi di corrosione. La maggiore resistenza alla corrosione fornita dalla passivazione è essenziale per mantenere l'integrità e le prestazioni dei dispositivi medici, soprattutto in ambienti in cui sono esposti a fluidi corporei e agenti detergenti.

Standard e conformità del settore

Panoramica degli standard industriali per i trattamenti superficiali dei metalli

Gli standard industriali svolgono un ruolo fondamentale nel garantire la qualità, la coerenza e la sicurezza dei trattamenti superficiali dei metalli. Questi standard forniscono linee guida per i processi, le specifiche dei materiali e i criteri di prestazione che devono essere rispettati per ottenere i risultati desiderati. I produttori e le industrie devono rispettare questi standard per garantire che i loro prodotti metallici siano affidabili e duraturi.

Standard chiave per i diversi metalli

Preparazione della superficie dell'acciaio

La preparazione della superficie dell'acciaio, fondamentale per l'efficacia dei rivestimenti e dei trattamenti, è guidata dallo standard Sa 2.5 (ISO 8501), che specifica il grado di pulizia richiesto per le superfici in acciaio. Questo standard assicura che ruggine, scaglie e altri contaminanti siano adeguatamente rimossi, fornendo una superficie adatta per i successivi rivestimenti.

Alluminio Trattamento superficiale

I trattamenti superficiali dell'alluminio spesso comportano la rimozione dello strato di ossido naturale per migliorare l'adesione dei rivestimenti. Standard come quelli forniti dall'ASTM (American Society for Testing and Materials) garantiscono l'uniformità dei processi di trattamento come l'anodizzazione. Ad esempio, l'ASTM B580 specifica i requisiti per i rivestimenti anodici sull'alluminio, garantendo qualità e prestazioni costanti.

Rame e leghe di rame

Il mantenimento della pulizia e della conduttività è fondamentale per il rame e le sue leghe. Questi standard sono fondamentali nell'industria elettronica e idraulica, dove prestazioni e affidabilità sono essenziali.

Standard di trattamento superficiale dei metalli comuni

Zincatura e zincatura a caldo

La Society for Protective Coatings (SSPC) fornisce standard completi per i processi di zincatura. Ad esempio, la SSPC-SP 16 definisce i requisiti per la sabbiatura a spazzola dei metalli non ferrosi, garantendo la rimozione dei contaminanti e il raggiungimento di un profilo superficiale adatto alla zincatura.

Metalli non ferrosi

L'SSPC-SP 16 è rilevante anche per altri metalli non ferrosi, come l'acciaio inossidabile e l'acciaio zincato. Questo standard specifica il profilo superficiale minimo e il livello di pulizia necessari per un'efficace adesione del rivestimento, garantendo una protezione duratura contro la corrosione e l'usura.

Conformità normativa

Linee guida sugli effluenti

L'Agenzia statunitense per la protezione dell'ambiente (EPA) regolamenta gli scarichi delle acque reflue provenienti dalle operazioni di finitura dei metalli. Queste norme garantiscono che gli effluenti soddisfino gli standard ambientali, riducendo al minimo l'impatto sugli ecosistemi e sulla salute umana. La conformità a queste linee guida è obbligatoria per le strutture che si occupano di trattamenti superficiali dei metalli.

Standard per l'anodizzazione

I processi di anodizzazione sono regolati da norme come la ASTM B580, che garantiscono l'uniformità e la qualità dei rivestimenti anodici. Questi standard specificano lo spessore, l'adesione e i criteri di prestazione dell'alluminio anodizzato, assicurando che i rivestimenti forniscano la protezione e le qualità estetiche necessarie.

Migliori pratiche per la conformità

Audit regolari

La conduzione di audit regolari è essenziale per garantire la conformità agli standard e alle normative del settore. Questi audit aiutano a identificare le aree di miglioramento e a garantire che i processi soddisfino costantemente le specifiche richieste.

Formazione e certificazione

La formazione e la certificazione dei lavoratori sono essenziali per mantenere standard elevati nel trattamento delle superfici metalliche. Questi programmi assicurano che il personale sia a conoscenza degli standard e delle tecniche più recenti, promuovendo pratiche sicure ed efficaci.

Innovazione continua

Incoraggiare l'innovazione nelle tecnologie di trattamento delle superfici può portare a una maggiore efficienza e a una riduzione dell'impatto ambientale. Adottando nuovi metodi e materiali conformi agli standard industriali, le aziende possono migliorare le prestazioni e la sostenibilità dei loro prodotti metallici.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Quali sono i tipi più comuni di trattamento delle superfici metalliche?

I tipi più comuni di trattamenti superficiali dei metalli sono l'anodizzazione, la fosfatazione, la placcatura metallica, l'ossido nero e la pallinatura.

L'anodizzazione, utilizzata principalmente per l'alluminio, prevede un processo elettrolitico che forma uno strato di ossido durevole, migliorando la resistenza alla corrosione e consentendo di ottenere finiture estetiche. La fosfatazione, tipicamente applicata all'acciaio, prevede il trattamento del metallo con acido fosforico per creare uno strato poroso che migliora l'adesione della vernice e la resistenza alla corrosione, spesso utilizzando fosfato di zinco. La metallizzazione, che comprende la galvanoplastica e la placcatura elettrolitica, deposita un sottile strato di metallo come il nichel o il cromo sul substrato per migliorare la durata e la resistenza alla corrosione. Il trattamento con ossido nero crea uno strato di magnetite sui materiali ferrosi, garantendo una moderata resistenza alla corrosione e riducendo l'abbagliamento della luce. La pallinatura bombarda la superficie del metallo con piccole particelle sferiche, inducendo tensioni di compressione per migliorare la resistenza alla fatica e all'usura. Ciascuno di questi trattamenti offre vantaggi unici, che li rendono adatti a varie applicazioni industriali e decorative.

Come scegliere il trattamento superficiale giusto per il mio progetto?

La scelta del giusto trattamento superficiale per il vostro progetto implica la valutazione di diversi fattori chiave per garantire prestazioni e durata ottimali. Innanzitutto, bisogna considerare la compatibilità dei materiali; alcuni trattamenti come l'anodizzazione sono ideali per l'alluminio, mentre la fosfatazione funziona bene con l'acciaio. Poi, bisogna valutare i requisiti specifici di resistenza alla corrosione e all'usura in base alle condizioni ambientali a cui il materiale sarà esposto. Anche le esigenze estetiche e funzionali dovrebbero influenzare la scelta; ad esempio, la placcatura dei metalli può migliorare sia l'aspetto che la durata dei componenti. I costi e la disponibilità sono considerazioni pratiche, poiché alcuni trattamenti possono essere più costosi o richiedere attrezzature specializzate. Infine, per evitare problemi legali, è necessario garantire la conformità agli standard e alle normative del settore. Valutando attentamente questi fattori, è possibile scegliere il trattamento superficiale più appropriato per il progetto.

Quali sono i vantaggi dell'anodizzazione dell'alluminio?

L'anodizzazione offre diversi vantaggi all'alluminio, rendendolo un trattamento superficiale di grande valore. In primo luogo, l'anodizzazione migliora la resistenza alla corrosione dell'alluminio formando un robusto strato di ossido sulla sua superficie, particolarmente vantaggioso per i componenti esposti ad ambienti difficili. Questo processo migliora anche la resistenza all'abrasione e la durata complessiva dei componenti in alluminio, prolungandone la durata e proteggendoli dall'usura.

Inoltre, l'anodizzazione consente la personalizzazione estetica attraverso l'applicazione di vari colori, ottenuti tingendo lo strato di ossido. Questo non solo migliora l'aspetto visivo, ma mantiene anche l'aspetto metallico dell'alluminio. Inoltre, l'alluminio anodizzato è facile da mantenere, in quanto richiede solo acqua e sapone neutro per la pulizia, ed è efficiente dal punto di vista dei costi grazie ai bassi costi di finitura e alle minime esigenze di manutenzione. Questi vantaggi combinati rendono l'anodizzazione un'opzione interessante per migliorare la funzionalità e l'aspetto dei componenti in alluminio in diverse applicazioni.

In che modo la fosfatazione migliora la resistenza alla corrosione?

La fosfatazione migliora la resistenza alla corrosione creando uno strato protettivo di cristalli di fosfato insolubili sulle superfici metalliche, in genere acciaio o ferro. Durante il processo, il metallo viene immerso in una soluzione contenente acido fosforico e ioni metallici, che reagiscono per formare uno strato di fosfato strettamente legato. Questo strato agisce come una barriera, proteggendo il metallo sottostante dai fattori ambientali che causano la corrosione.

Inoltre, la natura ruvida e porosa del rivestimento fosfatico migliora l'adesione di rivestimenti o trattamenti successivi, come vernici o lubrificanti, migliorando ulteriormente la resistenza alla corrosione. Esistono diversi tipi di rivestimenti fosfatici, tra cui il fosfato di zinco, noto per la sua eccellente resistenza alla corrosione, che lo rende una scelta privilegiata per varie applicazioni industriali.

È possibile combinare i trattamenti superficiali per ottenere risultati migliori?

Sì, i trattamenti superficiali possono essere combinati per ottenere risultati migliori. La combinazione di più trattamenti sfrutta i punti di forza di ciascun processo, portando a prestazioni complessive migliori. Ad esempio, la zincatura seguita da un rivestimento in polvere offre una forte resistenza alla corrosione grazie allo strato di zinco e un'ulteriore protezione fisica grazie al rivestimento in polvere. Analogamente, la pallinatura può migliorare la resistenza alla fatica, mentre la successiva galvanizzazione aumenta la durata della superficie.

I vantaggi principali della combinazione dei trattamenti includono una migliore adesione, un'estetica personalizzata e proprietà meccaniche ottimizzate. Metodi di pretrattamento come la sabbiatura possono irruvidire le superfici per garantire una migliore adesione dei rivestimenti. Inoltre, la stratificazione dei trattamenti consente di ottenere finiture personalizzate, come texture e colori specifici, che i singoli trattamenti non potrebbero raggiungere.

Quando si combinano i trattamenti, è fondamentale considerare la compatibilità dei processi, la sequenza delle applicazioni, i requisiti dei materiali e l'efficacia dei costi. La scelta e la sequenza corretta assicurano che ogni trattamento sia complementare agli altri, ottenendo superfici durevoli e performanti. Questo approccio è sempre più adottato in settori come l'automobilistico, l'aerospaziale e l'edilizia, dove i requisiti prestazionali complessi sono comuni.

Quali sono le differenze tra finiture estetiche e funzionali?

Le finiture estetiche e funzionali nei trattamenti delle superfici metalliche hanno scopi distinti, anche se talvolta possono sovrapporsi nei benefici.

Le finiture estetiche mirano principalmente a migliorare il fascino visivo delle superfici metalliche. Queste finiture possono essere lucide, opache, spazzolate o strutturate, e contribuiscono all'identità visiva e alla qualità percepita di un prodotto. Spesso vengono utilizzate per rendere i prodotti più attraenti e differenziarli sul mercato, aumentandone così il valore percepito.

Le finiture funzionali, invece, sono progettate per migliorare le prestazioni e la durata delle superfici metalliche. Queste finiture migliorano proprietà quali la resistenza alla corrosione, all'usura e la riduzione dell'attrito. Ad esempio, l'elettrolucidatura può creare una superficie più liscia e meno soggetta a corrosione, mentre la pallinatura può aumentare la resistenza alla fatica e all'usura.

Nonostante i loro obiettivi primari, le finiture estetiche e funzionali possono talvolta offrire vantaggi sovrapposti. Ad esempio, una superficie lucida non solo ha un aspetto gradevole, ma riduce anche l'attrito e migliora la durata. Entrambi i tipi di finitura sono fondamentali in vari settori, come quello automobilistico, aerospaziale, dei dispositivi medici e dell'elettronica di consumo, per soddisfare specifici requisiti estetici e funzionali.