I. Fattori da considerare nella selezione dei parametri di saldatura

Metodi di saldatura diversi hanno parametri diversi e anche lo stesso metodo di saldatura può avere parametri diversi a causa delle diverse condizioni di lavoro, delle dimensioni dei pezzi, delle forme, dei materiali e delle posizioni di saldatura durante la saldatura. Pertanto, di seguito viene fornita una breve introduzione ai principi di selezione dei parametri di saldatura per i metodi di saldatura comunemente utilizzati.

La determinazione dei parametri di saldatura tiene conto principalmente dei seguenti aspetti:

- Analizzare accuratamente il materiale e la forma strutturale del prodotto, concentrandosi sugli effetti congiunti della composizione chimica del materiale e dei fattori strutturali sulla saldabilità.

- Considerando il ciclo termico della saldatura sul materiale di base e sulla saldatura, questo garantisce l'ottenimento di prodotti qualificati e la minima sollecitazione e deformazione del giunto saldato.

- In base al materiale del prodotto, allo spessore della saldatura, alla forma del giunto saldato, alla posizione spaziale della saldatura, allo spazio di assemblaggio del giunto, ecc.

- Determinare l'impatto della sequenza di saldatura, della direzione di saldatura e della sequenza di saldatura multistrato sulla formazione del giunto saldato mediante esperimenti.

- La determinazione dei parametri di saldatura non deve trascurare l'esperienza pratica dell'operatore di saldatura.

II. Selezione dei parametri di saldatura

Vedere il metodi di saldatura comunemente utilizzati descritto.

III. Impatto dei parametri di saldatura sulla forma della saldatura

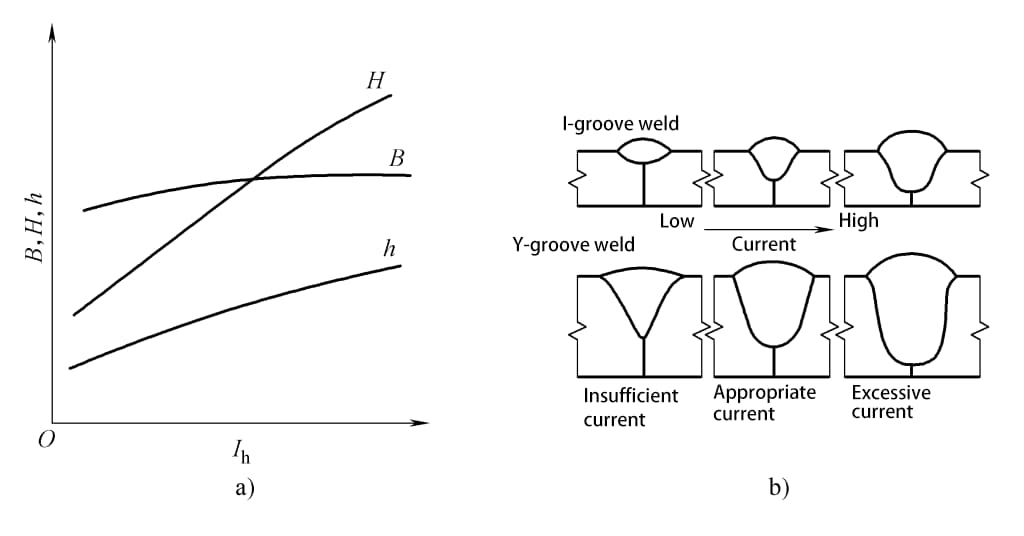

1. L'impatto della corrente di saldatura

Quando gli altri parametri di saldatura rimangono invariati, aumentando la corrente di saldatura aumentano sia lo spessore che il rinforzo della saldatura, mentre la larghezza della saldatura rimane quasi invariata (o aumenta leggermente), come mostrato nella Figura 2-67. Se la corrente di saldatura è troppo alta, possono verificarsi difetti come la bruciatura o l'eccessivo rinforzo. Quando la corrente di saldatura viene ridotta, lo spessore della saldatura diminuisce e la penetrazione della saldatura peggiora.

a) Influenza delle regole b) Cambiamenti nella forma della saldatura

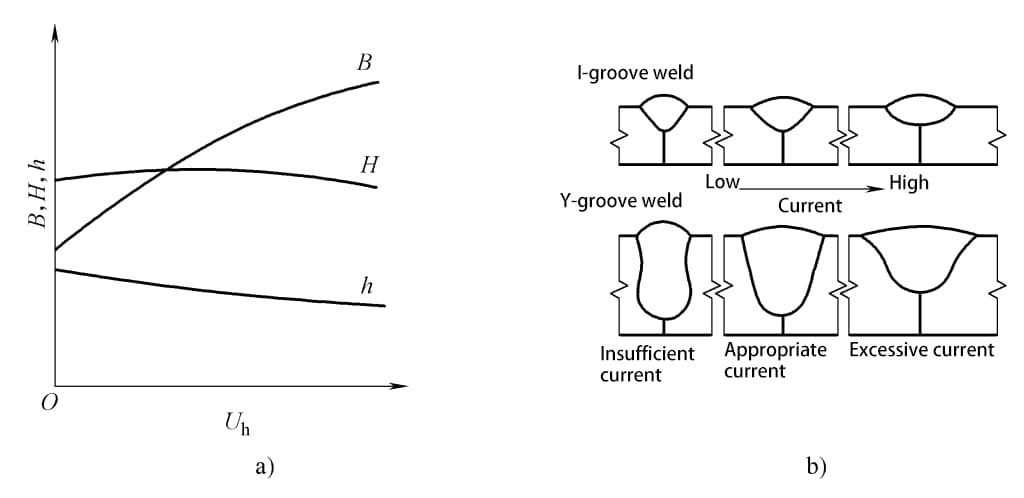

2. L'effetto della tensione d'arco

Quando gli altri parametri di saldatura rimangono invariati, un aumento della tensione d'arco aumenta significativamente la larghezza della saldatura, mentre lo spessore della saldatura e l'armatura diminuiscono leggermente, come mostrato nella Figura 2-68. Si può notare che la corrente di saldatura è il fattore principale che determina lo spessore della saldatura, mentre la tensione dell'arco è il fattore principale che influenza la larghezza della saldatura.

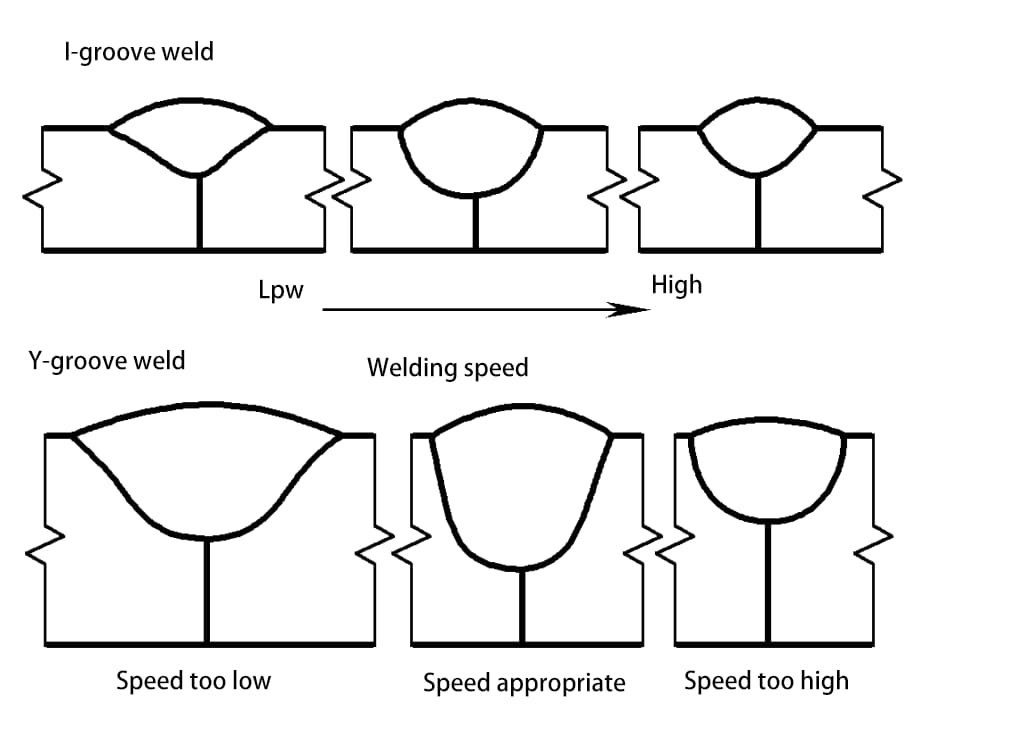

3. L'effetto della velocità di saldatura

La velocità di saldatura ha un impatto significativo sia sullo spessore che sulla larghezza della saldatura, come mostrato nella Figura 2-69. Quando la velocità di saldatura aumenta, sia lo spessore che la larghezza della saldatura diminuiscono significativamente.

4. L'impatto di altri parametri di saldatura sulla forma della saldatura

Oltre ai tre parametri di saldatura principali sopra menzionati, anche altri parametri di saldatura hanno un certo impatto sulla forma della saldatura.

(1) Diametro dell'elettrodo e lunghezza della prolunga del filo

Riducendo il diametro dell'elettrodo si riduce lo spessore e la larghezza della saldatura. All'aumentare della lunghezza del filo, aumenta il rinforzo. Quanto più piccolo è il diametro del filo o quanto più alta è la resistività del materiale, tanto più pronunciato è questo effetto.

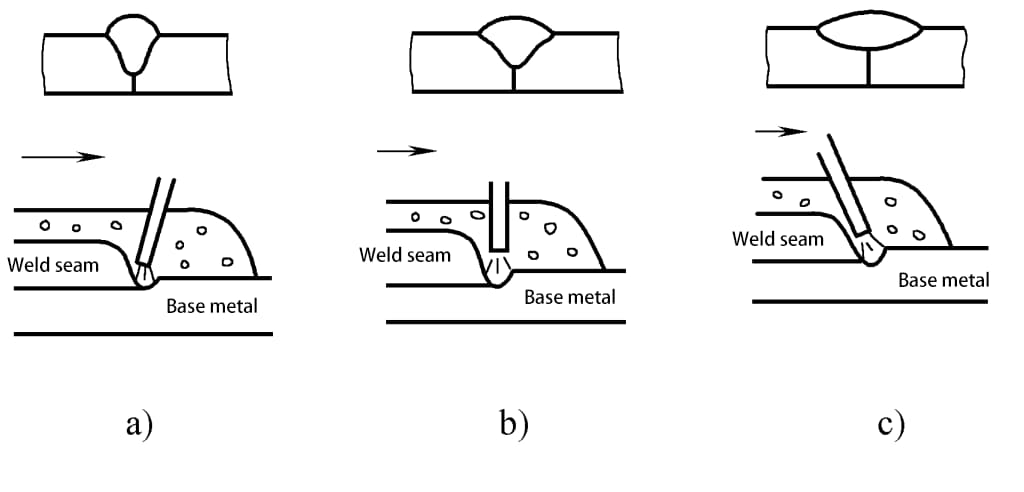

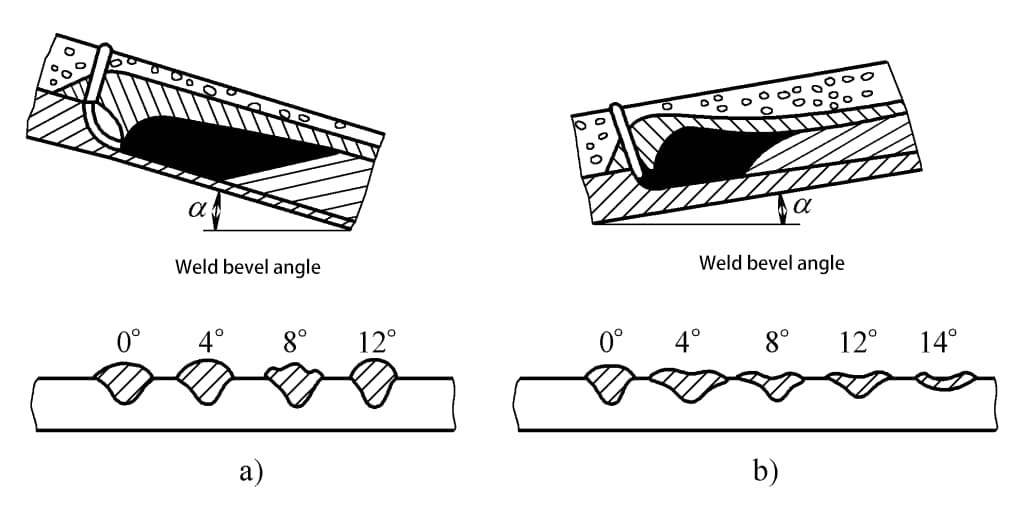

(2) Inclinazione dell'elettrodo

Durante la saldatura, l'elettrodo (o filo) è inclinato rispetto al pezzo da saldare in modo che l'arco sia sempre rivolto verso la parte da saldare. Questo metodo di saldatura è chiamato saldatura di testa. Con la saldatura di testa, il fattore di formazione della saldatura aumenta, la penetrazione è ridotta, la larghezza della saldatura aumenta e l'armatura diminuisce. Quanto più piccolo è l'angolo di avanzamento α, tanto più pronunciato è questo effetto, come mostrato nella Figura 2-70. Questo metodo è adatto alla saldatura di lamiere sottili. Quando l'elettrodo (filo) è inclinato all'indietro, la situazione è opposta.

a) Filo inclinato all'indietro b) Filo verticale c) Filo inclinato in avanti

(3) Inclinazione del pezzo

Quando si esegue la saldatura in salita, lo spessore e il rinforzo della saldatura aumentano, mentre la larghezza della saldatura diminuisce. Maggiore è l'angolo di salita, più pronunciato è l'effetto. Quando l'angolo di salita α > 6°, la formazione si deteriora. Pertanto, nella saldatura ad arco automatica, è sempre praticamente da evitare la saldatura in salita.

La situazione con la saldatura in discesa è esattamente l'opposto, cioè lo spessore e l'armatura della saldatura diminuiscono leggermente, mentre la larghezza della saldatura aumenta leggermente. Pertanto, la saldatura in discesa con un angolo di inclinazione α < 6° può migliorare la formazione della saldatura superficiale. Quando si saldano lamiere sottili con la saldatura ad arco di metallo schermato, si utilizza spesso la saldatura in discesa. Se l'angolo di inclinazione è troppo grande, può causare una penetrazione incompleta e il traboccamento del metallo fuso nel bagno di saldatura, deteriorando la formazione della saldatura, come mostrato nella Figura 2-71.

a) Saldatura in salita b) Saldatura in discesa

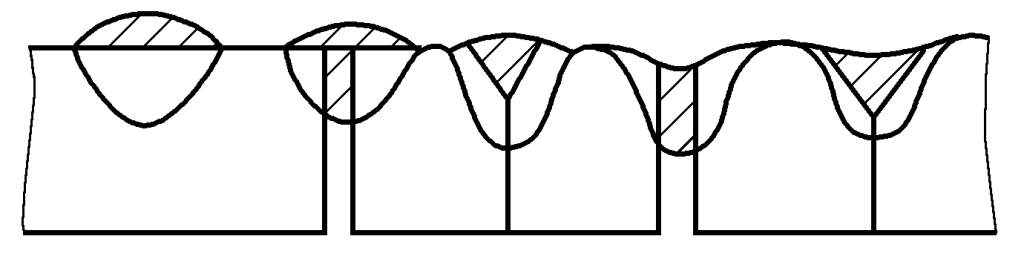

(4) Forma della scanalatura

Quando gli altri parametri di saldatura rimangono invariati, l'aumento della profondità e della larghezza della scanalatura aumenta leggermente lo spessore della saldatura, riduce leggermente la larghezza della saldatura e riduce significativamente l'armatura, come mostrato nella Figura 2-72.

(L'area ombreggiata nella figura rappresenta l'area occupata dal metallo depositato dall'elettrodo)

(5) Flusso

In saldatura ad arco sommersoLa composizione, la densità, la granularità e l'altezza di impilamento del flusso hanno un certo impatto sulla forma della saldatura. A parità di altre condizioni, i flussi con scarsa stabilità d'arco producono saldature più spesse, mentre la larghezza della saldatura è minore. Quando la densità del flusso è bassa, la granularità è grande o l'altezza di impilamento è ridotta, il campo di oscillazione dell'arco si amplia, riducendo così lo spessore della saldatura, aumentando la larghezza della saldatura e riducendo leggermente l'armatura.

Inoltre, l'eccessiva viscosità della scoria determina una scarsa permeabilità all'aria della stessa, rendendo difficile la fuoriuscita dei gas durante la solidificazione del bagno fuso, con conseguente formazione di numerosi pozzetti sulla superficie della saldatura e deterioramento della formazione.

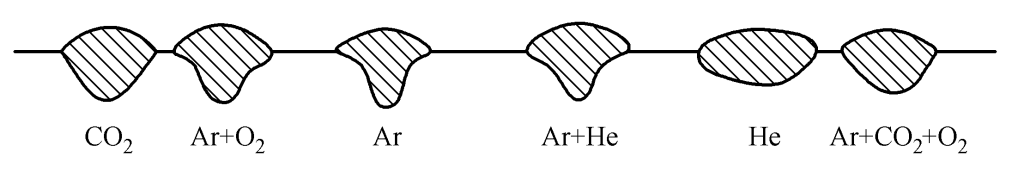

(6) Composizione del gas di schermatura

Nella saldatura a gas schermata, la composizione del gas di protezione e la forma di transizione delle gocce, strettamente correlata, hanno un impatto significativo sulla forma della saldatura. I cambiamenti nella forma della saldatura quando si utilizzano diversi gas di protezione per la saldatura ad arco metallico con schermatura a gas a polarità inversa sono illustrati nella Figura 2-73.

La saldatura ad arco con argon a transizione di getto forma sempre saldature evidenti a forma di fungo. L'aggiunta di O, CO o H all'argon può allargare la formazione delle radici e aumentare leggermente lo spessore della saldatura. La saldatura ad arco di transizione granulare e a corto circuito forma una saldatura ampia e poco profonda.

(7) Composizione chimica del materiale di base

La composizione chimica del materiale di base varia e, a parità di altri fattori di processo, la forma della saldatura è diversa, il che è particolarmente evidente nella saldatura ad arco di argon. Ad esempio, tre diverse origini di acciai inossidabili 06Cr19Ni10 e 06Cr17Ni12Mo2, quando vengono saldati con il metodo di saldatura ad arco di argon con elettrodo di tungsteno e con gli stessi parametri di saldatura, le variazioni nella forma della saldatura ottenuta sono mostrate nella Tabella 2-24.

Tabella 2-24 Influenza della composizione chimica del materiale di base sulla forma della saldatura

| No. | Composizione chimica del materiale di base (frazione di massa, %) | Spessore della saldatura/mm | Larghezza di saldatura/mm | Tensione d'arco/V | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Nota: estremità della barra di tungsteno a 45°, lunghezza dell'arco 2 mm, corrente 150A, velocità di saldatura 300 mm/min.