Ampere (intensità di corrente)

Ampere - L'unità di misura del flusso di elettroni (la quantità di elettroni che passano al secondo) in un circuito.

Per un materiale di uno specifico spessore, all'aumentare della corrente di taglio deve corrispondere un aumento della velocità di taglio.

Per un materiale di uno specifico spessore, se la corrente di taglio viene aumentata, la formazione di scorie diminuisce.

Per un materiale di uno specifico spessore, la scelta di una corrente di taglio inferiore si traduce solitamente in una migliore qualità della superficie di taglio e del bordo superiore.

In condizioni normali, la durata dei materiali di consumo a correnti più basse è superiore a quella di correnti più elevate, come è particolarmente evidente quando si utilizza l'ossitaglio.

Capacità di taglio al plasma

Tutti Taglio al plasma I dispositivi specificano uno spessore massimo di taglio e uno spessore massimo di perforazione.

| HD3070 100 AMP | Acciaio dolce | 1/2″ | 1/2″ |

| Acciaio inox | 1/2″ | 1/2″ | |

| Alluminio | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Acciaio dolce | 3/4 " (fine), 1" (generale) | 1″ |

| Acciaio inox | 3/4 "Generale | 1″ | |

| Alluminio | 3/4 "Generale | 1″ | |

| MAX 200 200 AMP | Acciaio dolce | 2″ | 1″ |

| Acciaio inox | 2″ | 7/8″ | |

| Alluminio | 2″ | 7/8″ | |

| HT 2000 200 AMP | Acciaio dolce | 2″ | 1″ |

| Acciaio inox | 2″ | 7/8″ | |

| Alluminio | 2″ | 7/8″ | |

| HT4001 400 AMP | Acciaio dolce (O2) | 11/4″ | 1″ |

| Acciaio dolce (N2) | 3″ | 1″ | |

| Acciaio inox | 3″ | 1″ | |

| Alluminio | 3″ | 1″ | |

| HT4400 400 AMP | Acciaio dolce | 2″ | 1 1/4″ |

| Acciaio inox | 2″ | 1″ | |

| Alluminio | 2″ | 1″ |

Gas: Purezza

La purezza del gas utilizzato nei dispositivi al plasma, come condizione fondamentale di utilizzo, deve soddisfare i requisiti elencati nella tabella seguente. In caso contrario, la qualità del taglio potrebbe diminuire, la durata dei componenti consumabili potrebbe ridursi drasticamente e il dispositivo al plasma potrebbe non funzionare correttamente.

- Ossigeno, azoto e argon-idrogeno (H35): Purezza ≥ 99,995%

- Aria: Pulita, asciutta, priva di olio

- Metano: purezza ≥ 93%

Gas: Portata

Pressione di alimentazione

Per garantire il corretto funzionamento del dispositivo al plasma, sono previsti requisiti rigorosi per la pressione/portata d'ingresso della centralina di controllo del gas. Si raccomanda vivamente di utilizzare un regolatore di pressione altamente affidabile, installato vicino all'ingresso della scatola di controllo del gas.

Selezionare un regolatore di pressione di alta qualità (a 2 stadi) e fare riferimento al manuale del dispositivo di taglio al plasma per i parametri di pressione nominale e portata.

Gli operatori devono effettuare frequenti monitoraggi per capire tempestivamente se la pressione e il flusso sono in grado di soddisfare i requisiti.

Selezione del gas

Fattori da considerare

Tipo di materiale per il taglio

- Acciaio dolce

- Acciaio inox

- Alluminio

- Altri

Qualità di taglio desiderata

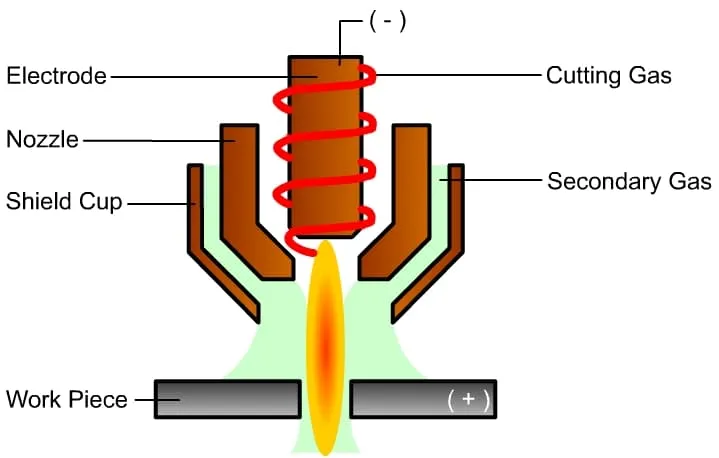

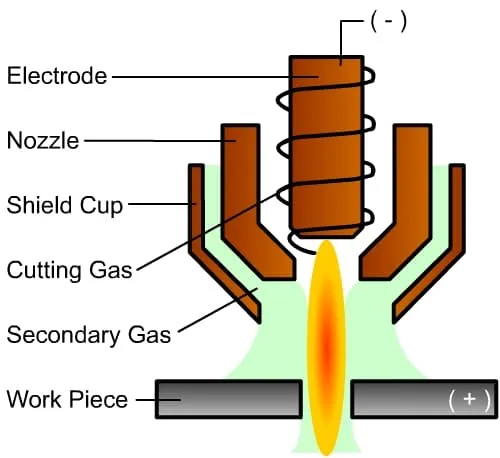

Gas: Gas plasma

Il gas plasma, utilizzato per il taglio dei materiali, è noto anche come gas di taglio. È il gas ionizzato espulso dall'ugello.

- Aria

- Ossigeno

- Azoto

- Argon-Idrogeno

Gas plasma: Aria

Vantaggi

- Eccellente rapporto costo-efficacia (basso costo).

- Facilmente reperibile.

- Fornisce buoni risultati nel taglio dell'acciaio al carbonio.

Svantaggi

- Provoca cambiamenti nelle proprietà del metallo sulla superficie tagliata (come saldabilità, malleabilità e lavorabilità nel caso dell'acciaio al carbonio).

- La durata dei materiali di consumo è accettabile ma non ideale.

- Aumento delle scorie, nitrurazione superficiale.

Gas plasma: Azoto

Vantaggi:

- È possibile ottenere una qualità di taglio superiore quando si tagliano leghe di alluminio e acciaio inossidabile, soprattutto quando si utilizzano getto d'acqua tecnologia di taglio.

- La durata delle parti consumabili è eccellente.

Svantaggi:

- Il taglio può modificare le proprietà del metallo in superficie, come la saldabilità, la malleabilità e la lavorabilità (come dimostrato con l'acciaio al carbonio).

- Quando si taglia l'acciaio al carbonio, si verifica un aumento delle scorie e della nitrurazione superficiale.

Gas plasma: Argon-Idrogeno

Vantaggi:

- Utilizzato principalmente per taglio dell'acciaio inossidabile con uno spessore di 1/4″ o più.

- Consente di ottenere superfici di taglio lisce e brillanti.

- Generalmente adottato per il taglio ad alta corrente (corrente di taglio fino a 1000 ampere), spessore di taglio fino a 6″).

- Eccellente durata dei materiali di consumo.

- Per il taglio di acciaio inossidabile da 3/8″ a 2″, l'utilizzo del doppio taglio a gas migliora la qualità del taglio.

Svantaggi:

- Aumento dei costi operativi dovuto all'aumento dei prezzi del gas.

- Superficie ruvida per il taglio di leghe di alluminio.

Gas plasma: Ossigeno

Vantaggi:

- La scelta ottimale per il taglio di acciaio a basso tenore di carbonio.

- Velocità di taglio migliorata.

- Eccezionale qualità della superficie di taglio (cordoli netti, superficie liscia, praticamente assenza di scorie).

Svantaggi:

- Aumento dei costi operativi dovuto all'aumento delle spese per il gas e i materiali di consumo.

Gas: Gas di schermatura (protettivo)

Il gas di schermatura viene utilizzato per isolare l'area di taglio dall'atmosfera, ottenendo una superficie di taglio più pulita. Questo gas partecipa anche al processo di taglio al plasma. Circonda l'arco di plasma e lo comprime ulteriormente verso il nucleo, favorendo il raffreddamento dell'ugello di taglio.

Creando un microclima intorno alla superficie di taglio, la isola dall'ossigeno. La scelta del tipo di gas di schermatura dipende dal gas del plasma.

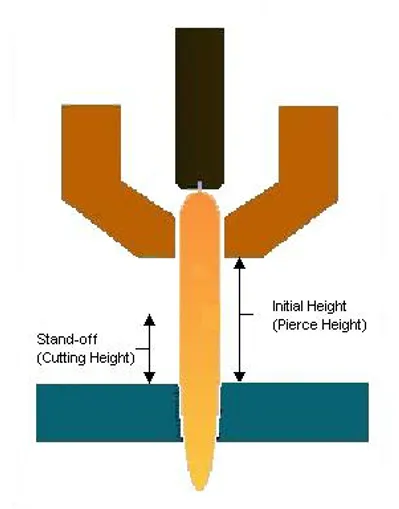

Altezza della torcia: Altezza di perforazione e altezza di taglio

L'altezza di perforazione si riferisce alla distanza iniziale tra la torcia e la superficie del materiale da tagliare durante il processo di perforazione.

L'altezza di taglio, invece, è la distanza che deve essere mantenuta dalla torcia alla superficie del materiale da tagliare durante il processo di taglio.

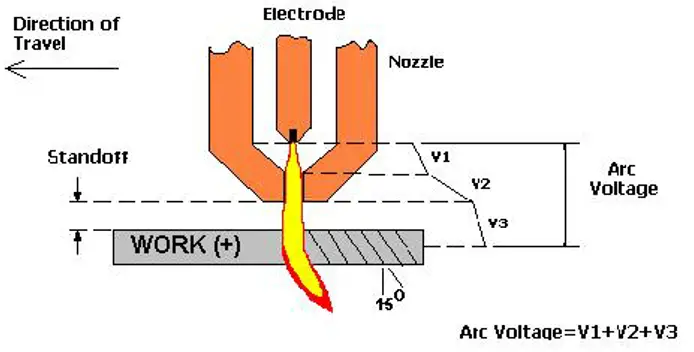

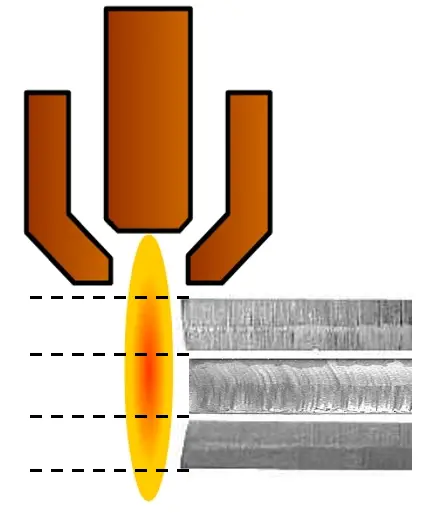

Controllo dell'altezza della tensione d'arco

Il monitor di controllo dell'altezza controlla la tensione del circuito del regolatore di altezza, effettuando le regolazioni necessarie. L'altezza della torcia di taglio influisce sulla perpendicolarità della superficie di taglio e su altri aspetti della qualità del taglio.

Il controllo dell'altezza della tensione dell'arco garantisce che la torcia di taglio mantenga una distanza (altezza) costante dal pezzo, anche su materiali non uniformi.

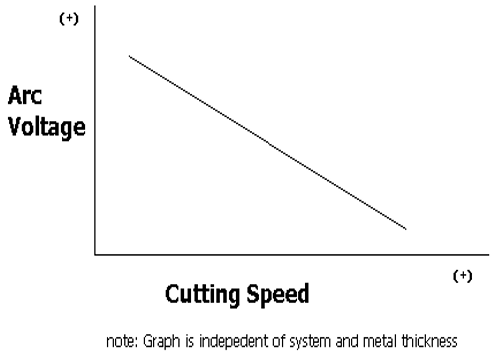

Velocità di taglio e tensione dell'arco

Quando la velocità di taglio aumenta, la tensione dell'arco deve essere ridotta e viceversa.

Motivi delle variazioni della velocità di taglio:

- All'ingresso/uscita dalle curve.

- All'inizio/alla fine del taglio.

- Durante il taglio di archi o forme simili.

- In questi punti si possono formare scorie.

Reazioni della torcia alle variazioni di velocità:

- Quando la velocità diminuisce, la torcia scende.

- All'aumentare della velocità, la torcia sale.

- Quando la velocità diminuisce, il controllo dell'altezza della torcia deve essere disattivato, richiedendo un segnale dal CNC per disabilitare il controllo dell'altezza della torcia.

La velocità di taglio è adeguata.

L'ottimale spessore di taglio corrispondente alla corrente di taglio deve essere selezionato dalla sezione centrale della tabella dei parametri di taglio.

La velocità di taglio è precisa; l'arco è leggermente in ritardo.

L'altezza di taglio è precisa; la tensione è regolata.

Aspetto della superficie di taglio

Oltre all'ossitaglio dell'acciaio a basso tenore di carbonio, la forma del bordo di uscita delle superfici tagliate di altri materiali non indica efficacemente la velocità di taglio.

È essenziale considerare l'angolo di inclinazione della superficie di taglio, il grado di adesione delle scorie e altri attributi estetici, oltre alla levigatezza o alla rugosità della superficie, per valutare con precisione la velocità di taglio.

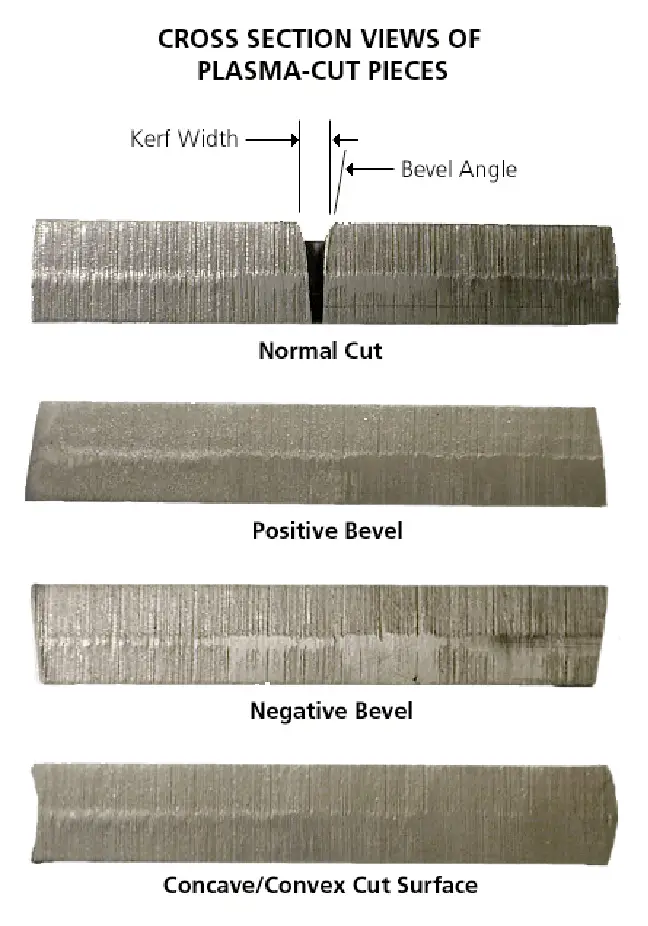

Le superfici di taglio concave possono essere dovute ad altezze di taglio troppo basse o a un uso eccessivo di materiali di consumo. Al contrario, le superfici di taglio convesse potrebbero indicare altezze di taglio troppo elevate o un uso eccessivo di materiali di consumo.

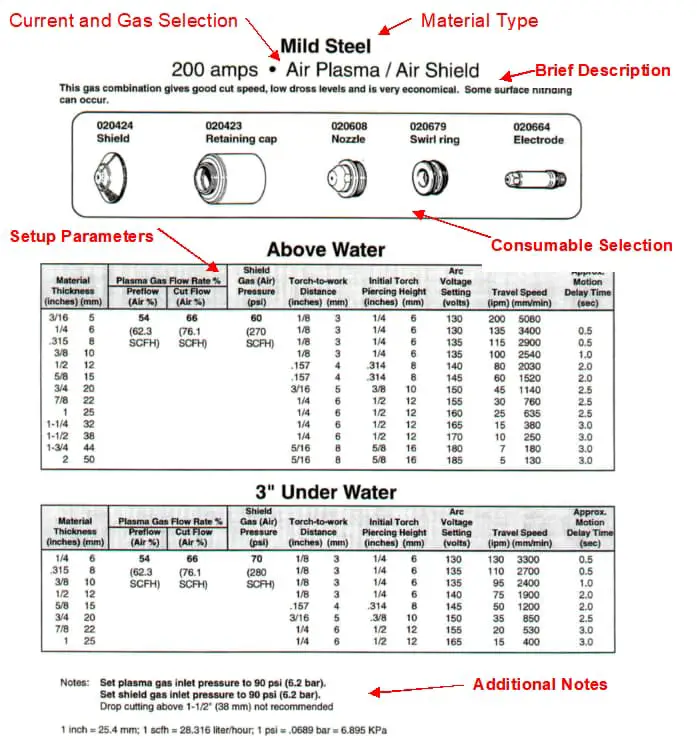

Applicazione della tabella dei parametri di taglio

La tabella dei parametri di taglio fornisce i parametri essenziali per il taglio. Il flusso di gas deve essere regolato in base a questa tabella, a meno che istruzioni speciali non richiedano regolazioni aggiuntive per migliorare la qualità del taglio.

È fondamentale apportare leggere modifiche a parametri quali la velocità di taglio, l'altezza della torcia e la pressione dell'arco per ottenere risultati di taglio ottimali. Prima di iniziare il taglio e dopo aver sostituito i materiali di consumo, è necessario soffiare aria per più di un minuto.

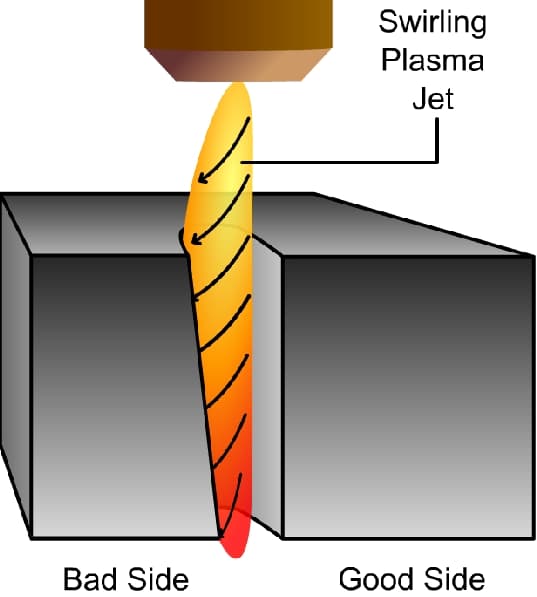

Direzione di taglio

In senso orario: Taglio dei bordi esterni del pezzo.

In senso antiorario: Taglio dei fori interni del pezzo.

Aspetto Diagnosi: Scoria

La scoria è il materiale che non viene interamente soffiato via dal taglio.

Si manifesta in tre forme:

- Scorie ad alta velocità: piccole perle dure.

- Scorie a bassa velocità: grandi, simili a bolle, concentrate sul fondo del taglio.

- Scoria superiore: leggero accumulo di scorie nella parte superiore della superficie di taglio.

Formazione di scorie a causa della bassa velocità

L'accumulo di scorie sferiche è notevole e consente una rimozione su larga scala, facilmente realizzabile.

Causa:

- Corrente eccessiva

- Velocità lenta

- L'altezza di taglio è troppo bassa

Soluzione:

- Utilizzare un ugello di taglio di dimensioni più piccole

- Aumentare la velocità

- Regolare la tensione dell'arco verso l'alto

Una velocità eccessiva provoca l'adesione delle scorie

L'accumulo di scorie si presenta in rotoli sottili ed è difficile da rimuovere.

Possibili cause:

- Danni all'ugello di taglio

- Corrente insufficiente

- Velocità eccessiva

- Altezza di taglio elevata

Soluzioni:

- Sostituire l'ugello di taglio

- Utilizzare un ugello di taglio più grande

- Ridurre la velocità

- Abbassare la tensione dell'arco

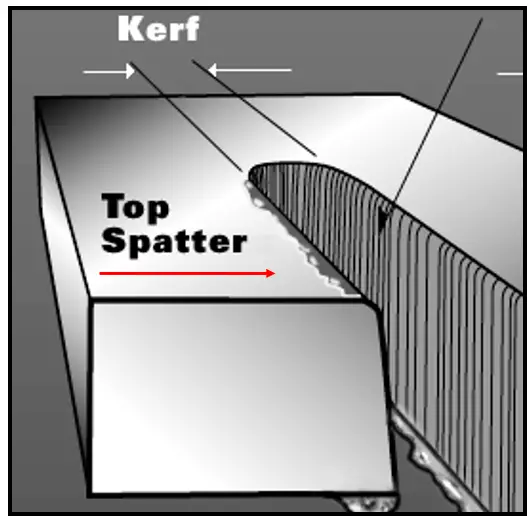

Schizzi sul lato superiore

Gli schizzi sul lato superiore, visibili su entrambi i lati del taglio, si verificano tipicamente solo in aria. Taglio al plasma. Ridurre gradualmente la tensione dell'arco (non più di 5 V) fino alla scomparsa degli schizzi sul lato superiore.

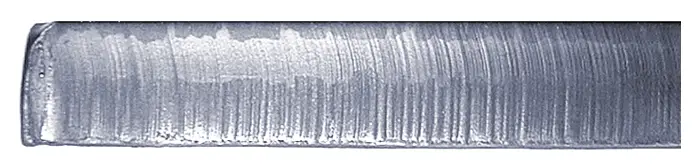

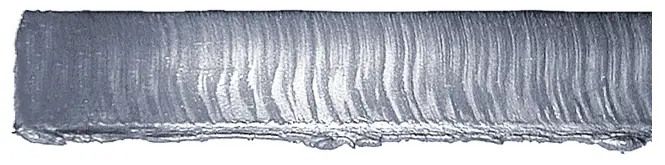

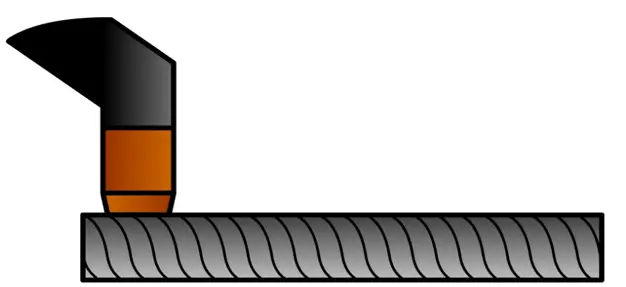

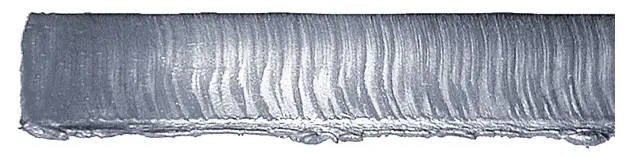

Linee di fuga

Le linee di fuga si riferiscono alle striature lasciate sulla superficie di taglio durante il processo di taglio. Quanto più liscia è la superficie di taglio, tanto minore è l'ondulazione di corrente emessa dalla sorgente di plasma. La forma di queste striature dipende dal metodo di taglio.

Ad esempio, con una velocità adeguata, utilizzando azoto o argon-idrogeno per il taglio si ottengono striature leggermente curve e inclinate di circa 15 gradi. Al contrario, utilizzando l'ossigeno per il taglio si ottengono striature quasi verticali.

Riconoscimento del bordo d'uscita

L'utilizzo del confronto del bordo di uscita per determinare la velocità di taglio ottimale è una scelta eccellente.

Un bordo di uscita verticale indica che la velocità di taglio è troppo bassa.

Un bordo di uscita eccessivo indica che la velocità di taglio è troppo elevata.

In genere, quando il bordo di uscita è inclinato di 10-15°, significa che la velocità di taglio è adeguata.

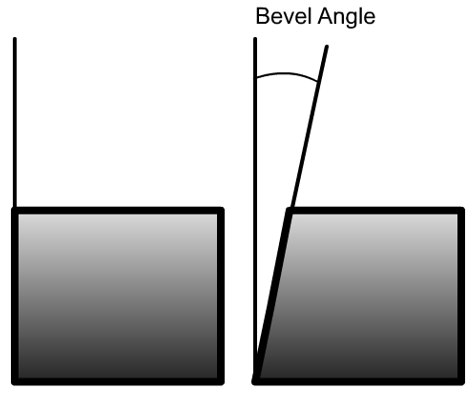

Angolo di inclinazione della superficie di taglio

L'angolo di inclinazione della superficie di taglio è l'angolo tra la superficie di taglio e la linea verticale. Se il taglio è perfettamente rettilineo, dovrebbe raggiungere un angolo di 0°.

L'angolo standard per una forma rettangolare deve essere ≤4° su tutti e quattro i lati.

Un'altezza di taglio maggiore corrisponde a un angolo di inclinazione della faccia di taglio positivo, mentre un'altezza di taglio minore corrisponde a un angolo di inclinazione della faccia di taglio negativo.

Smussamento eccessivo della superficie di taglio

- L'ugello è danneggiato.

- La torcia di taglio non è perpendicolare alla superficie del materiale da tagliare.

- La direzione di taglio non è corretta (non è allineata con la direzione dell'anello elicoidale).

- La corrente di taglio è troppo alta/troppo bassa.

- L'altezza di taglio è troppo alta o troppo bassa.

- La velocità di taglio è troppo veloce/troppo lenta.

L'impatto dell'altezza della torcia sull'angolo di smusso nei processi di taglio.

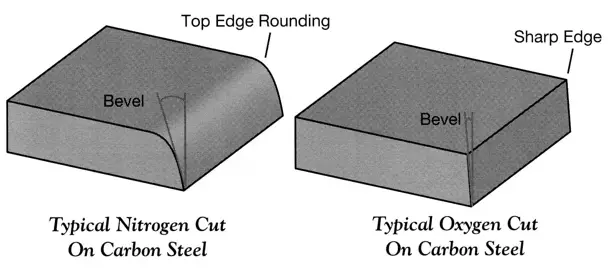

Ossigeno e azoto

Rispetto al taglio con azoto, il risultato del taglio con ossigeno presenta bordi distinti intorno al pezzo con scorie minime.

I pezzi ottenuti dal taglio al plasma di ossigeno sono relativamente più puliti, con saldabilità, formabilità e lavorabilità superiori sulle superfici tagliate.

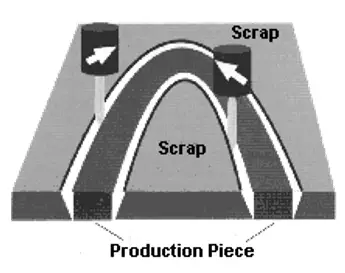

Diagnosi visiva: Larghezza della carreggiata

Il taglio è lo spazio (o il materiale rimosso) che si forma durante il processo di taglio.

La larghezza del taglio è fondamentale per la precisione dimensionale del pezzo.

Larghezza Kerf = 1,5-2,0 x diametro dell'ugello di taglio

Velocità più bassa = taglio più largo

Corrente più elevata = taglio più ampio

Specifiche per il taglio a foro tondo

Regola: Il diametro del foro da tagliare deve essere almeno il doppio dello spessore del materiale da tagliare. Quando si eseguono fori più piccoli, è possibile che si formi un foro conico.