Quando si tratta di scegliere la lega giusta per le applicazioni industriali più impegnative, la decisione si restringe spesso a pochi materiali eccezionali. Tra questi, spiccano l'Inconel 82 e l'Inconel 625, ma come si confrontano? Se avete a che fare con temperature estreme, ambienti corrosivi o la necessità di una robusta resistenza meccanica, capire le differenze tra queste due leghe è fondamentale.

In questo articolo approfondiremo le principali differenze compositive, esaminando aspetti come il contenuto di nichel e cromo, ed esploreremo i rispettivi punti di forza in condizioni di alta temperatura e corrosione. Scopriremo inoltre quale lega eccelle in specifiche applicazioni industriali, dalle turbine a gas agli ambienti marini. Quale lega soddisfa davvero le vostre esigenze? Continuate a leggere per scoprire le risposte e prendere una decisione consapevole.

Introduzione alle leghe Inconel

Panoramica delle leghe Inconel

Le leghe Inconel sono una serie di superleghe a base di nichel-cromo note per le loro eccezionali prestazioni in ambienti estremi. Questi materiali sono progettati per resistere alle alte temperature, agli ambienti corrosivi e alle sollecitazioni meccaniche, rendendoli ideali per una varietà di applicazioni impegnative.

Applicazioni generali

Le leghe Inconel trovano impiego in diversi settori industriali grazie alle loro robuste proprietà. Alcuni dei settori chiave che beneficiano di queste superleghe sono:

- Aerospaziale: Componenti come pale di turbine, sistemi di scarico e altre parti critiche che devono sopportare temperature e carichi meccanici elevati.

- Trattamento chimico e generazione di energia: Apparecchiature come reattori, scambiatori di calore e sistemi di tubazioni in impianti chimici e centrali elettriche che devono affrontare sostanze chimiche aggressive, temperature elevate e stress termico.

- Ingegneria navale: Parti esposte all'acqua di mare e ad altri ambienti marini difficili, come gli alberi delle eliche e le attrezzature di perforazione offshore.

Caratteristiche delle leghe Inconel

Le leghe Inconel sono note per le loro caratteristiche:

- Resistenza alle alte temperature: Mantengono la resistenza e l'integrità strutturale a temperature in cui molti altri materiali fallirebbero.

- Resistenza alla corrosione: Eccellente resistenza all'ossidazione, alla vaiolatura, alla corrosione interstiziale e ad altre forme di degrado, in particolare in ambienti chimici e marini difficili.

- Resistenza meccanica: Resistenza alla trazione e allo snervamento superiori, che li rendono adatti ad applicazioni ad alta sollecitazione.

- Resistenza alla rottura per scorrimento: Capacità di resistere alla deformazione in caso di esposizione prolungata a temperature elevate e a sollecitazioni meccaniche.

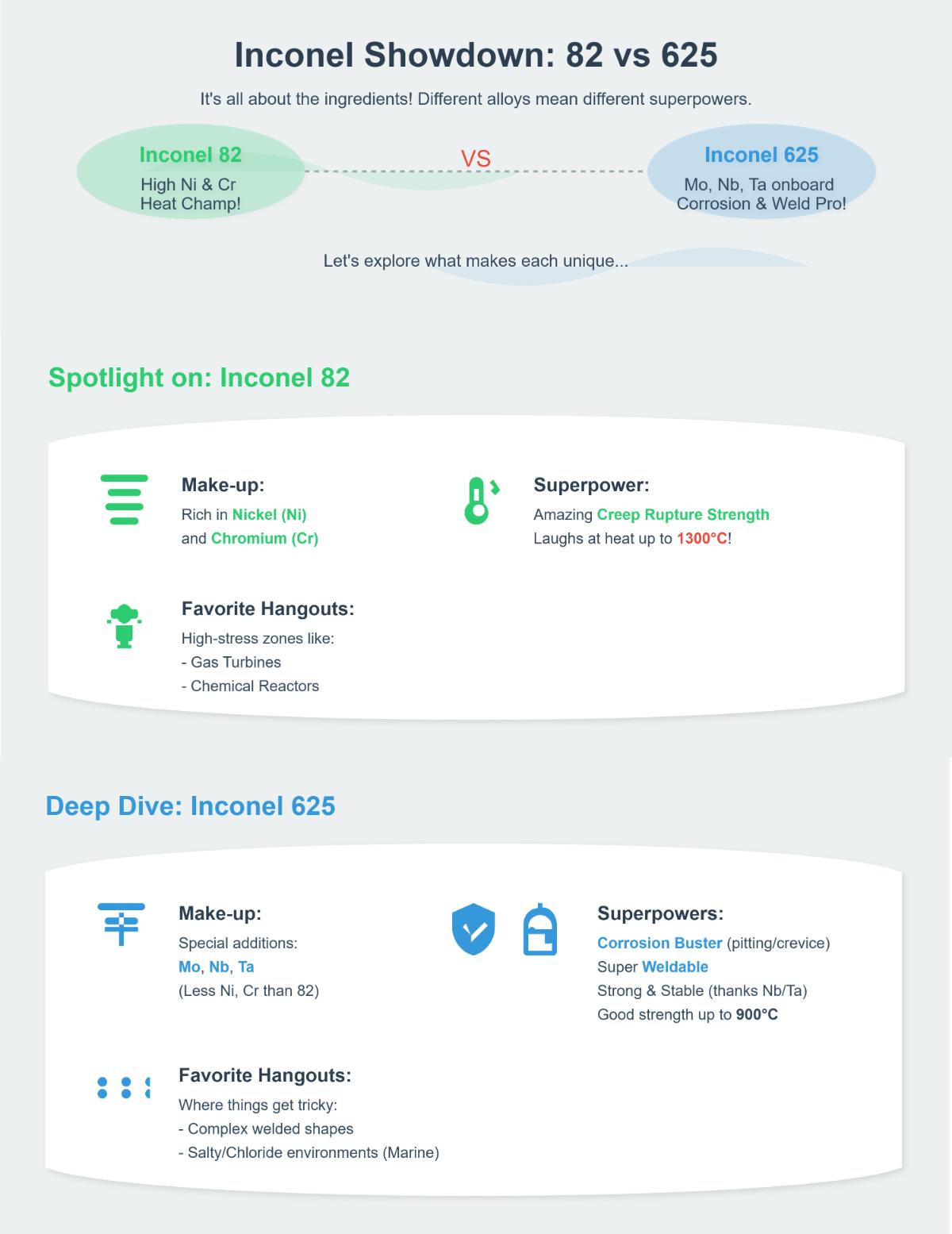

Confronto tra Inconel 82 e Inconel 625

Due gradi importanti all'interno della famiglia Inconel sono Inconel 82 e Inconel 625, ognuno dei quali offre caratteristiche uniche per specifiche esigenze industriali.

Inconel 82

- Composizione chimica: Contenuto più elevato di nichel e cromo, progettato per migliorare la resistenza alla rottura per scorrimento e le prestazioni ad alta temperatura.

- Applicazioni: Comunemente utilizzato nelle turbine a gas, nei reattori chimici e per la saldatura di metalli dissimili.

Inconel 625

- Composizione chimica: Contiene una maggiore quantità di molibdeno e niobio, che contribuiscono a una maggiore resistenza alla corrosione, soprattutto in ambienti ricchi di cloruri.

- Applicazioni: Ampiamente utilizzato in ambienti marini, componenti aerospaziali e impianti medici grazie alla sua eccellente saldabilità e resistenza alla criccatura da corrosione sotto sforzo.

Proprietà chiave

Composizione chimica

- Contenuto di nichel e cromo: Entrambe le leghe sono ricche di nichel e cromo, che forniscono una base per le proprietà di resistenza alle alte temperature e alla corrosione.

- Molibdeno e niobio: Presenti nell'Inconel 625, questi elementi migliorano ulteriormente la resistenza alla corrosione per vaiolatura e interstiziale.

Proprietà meccaniche

- Resistenza alla trazione: L'Inconel 82 presenta in genere una maggiore resistenza alla trazione, che lo rende adatto ad applicazioni ad alte sollecitazioni.

- Resistenza alla rottura per scorrimento: Entrambe le leghe hanno buone prestazioni, ma l'Inconel 82 si distingue soprattutto per le sue prestazioni a temperature più elevate.

Conoscere le proprietà e le applicazioni specifiche di Inconel 82 e Inconel 625 aiuta gli ingegneri e gli scienziati dei materiali a scegliere la lega più adatta alle loro esigenze. Se la priorità è la resistenza alle alte temperature, la resistenza alla corrosione o la facilità di fabbricazione, queste leghe offrono soluzioni su misura per applicazioni industriali critiche.

Contesto storico e sviluppo

Evoluzione delle leghe Inconel

Lo sviluppo delle leghe Inconel è iniziato negli anni '30, quando la International Nickel Company (INCO) ha cercato di creare materiali in grado di resistere a temperature estreme e ambienti corrosivi. La prima lega, l'Inconel 600, ha dimostrato un'eccellente resistenza all'ossidazione e alla corrosione, gettando le basi per le successive leghe specializzate.

Sviluppo di Inconel 625

Brevettato nel 1964, l'Inconel 625 è composto da circa 61% di nichel, 21,5% di cromo, 9% di molibdeno e 3,6% di niobio. Questa combinazione unica offre una forza e una resistenza eccezionali alla corrosione e all'ossidazione, in particolare in ambienti marini e chimici. Il design ha enfatizzato la saldabilità, la resistenza al creep e le proprietà di non invecchiamento, rendendolo ideale per la fabbricazione di tubi e apparecchiature a pressione.

Sviluppo di Inconel 82

L'Inconel 82, una lega metallica d'apporto specializzata a base di nichel, è stata sviluppata per fornire una resistenza alla corrosione e proprietà meccaniche superiori nei giunti saldati, in particolare per le sovrapposizioni di acciaio inossidabile e leghe di nichel. L'Inconel 82 risponde alle esigenze specifiche di saldabilità e resistenza alle cricche in condizioni di servizio corrosive e ad alta temperatura, come quelle che si riscontrano nelle centrali nucleari e nelle industrie di trasformazione chimica. Questa lega viene spesso utilizzata per unire metalli dissimili o per riparare apparecchiature esposte ad ambienti difficili.

Analisi comparativa

Uso primario

L'Inconel 625 è utilizzato come lega di base in manufatti e componenti esposti a corrosione estrema e ad alte temperature. L'Inconel 82, invece, funge da metallo d'apporto per la saldatura, progettato per unire leghe di nichel e acciai inossidabili.

Composizione chimica

L'Inconel 625 presenta un elevato contenuto di nichel (~61%), cromo (~21,5%), molibdeno (~9%) e niobio (~3,6%). Questi elementi contribuiscono alla sua elevata forza e resistenza alla corrosione. L'Inconel 82, tuttavia, è formulato per i depositi di saldatura, incorporando nichel, cromo, ferro e molibdeno per ottimizzare la saldabilità e l'integrità meccanica.

Proprietà meccaniche

L'Inconel 625 è noto per le sue caratteristiche di elevata resistenza, resistenza al creep e non invecchiamento, che lo rendono adatto ad applicazioni che richiedono un'eccellente tenacità a temperature elevate. L'Inconel 82, invece, è ottimizzato per la saldabilità, la resistenza alle cricche e l'integrità meccanica nelle zone di saldatura.

Resistenza alla corrosione

Entrambe le leghe presentano una resistenza alla corrosione superiore, ma le loro applicazioni differiscono. L'Inconel 625 eccelle in ambienti marini, chimici e ad alta temperatura, fornendo un'ampia protezione contro le condizioni aggressive. L'Inconel 82 migliora la resistenza alla corrosione nelle saldature, in particolare contro gli attacchi intergranulari e le cricche da tensocorrosione.

Trattamento termico

L'Inconel 625 mantiene le sue proprietà senza trattamenti termici complessi, mentre l'Inconel 82 è tipicamente usato come depositato o leggermente trattato termicamente per preservare l'integrità della saldatura.

Applicazioni

L'Inconel 625 è utilizzato nei recipienti a pressione, negli scambiatori di calore, nei reattori chimici, nell'hardware marino e nelle parti aerospaziali. L'Inconel 82, invece, è essenziale per la saldatura di superleghe e acciai inossidabili nell'industria nucleare, chimica e petrolchimica.

Composizione chimica a confronto

La comprensione delle composizioni chimiche di Inconel 82 e Inconel 625 è fondamentale per apprezzarne le diverse proprietà e applicazioni.

L'Inconel 82 è una lega di nichel-cromo con un contenuto di nichel che varia da circa 46 a 50%, mentre l'Inconel 625 contiene circa 58% di nichel. L'elevato contenuto di nichel in entrambe le leghe contribuisce alla loro forza e resistenza alla corrosione.

Entrambe le leghe hanno un elevato contenuto di cromo, fondamentale per la resistenza all'ossidazione e alla corrosione. L'Inconel 82 ha un contenuto di cromo leggermente superiore, il che le conferisce un leggero vantaggio in questi aspetti.

Il maggior contenuto di molibdeno dell'Inconel 625 (8 - 10%) lo rende più resistente alla vaiolatura e alla corrosione interstiziale.

Il contenuto significativo di niobio dell'Inconel 625 (3,15 - 4,15%) ne aumenta la resistenza e la stabilità alle alte temperature, mentre l'Inconel 82 contiene niobio ma in quantità minori.

Entrambe le leghe contengono ferro, mentre l'Inconel 82 ne contiene una quantità leggermente superiore. Nell'Inconel 625, il ferro contribuisce a bilanciare le proprietà meccaniche.

| Elemento | Inconel 82 (UNS N07208) | Inconel 625 (UNS N06625) | Differenze chiave |

|---|---|---|---|

| Nichel (Ni) | Contenuto più elevato (circa 46 - 50%) | Più basso (circa 58%) ma comunque elevato | L'Inconel 82 ha una quantità leggermente superiore di Ni; entrambi offrono una buona forza e resistenza alla corrosione. |

| Cromo (Cr) | Contenuto più elevato (circa 20 - 23%) | Leggermente inferiore (circa 20 - 23%) | Entrambi hanno un'alta concentrazione di Cr per la corrosione, l'82 ha un po' più di |

| Molibdeno (Mo) | Contenuto inferiore | Alto contenuto (8 - 10%) | L'elevato Mo del 625 aumenta la resistenza alla corrosione per vaiolatura e interstiziale |

| Niobio (Nb) | Presente ma meno significativo | Contenuto significativo (3,15 - 4,15%) | Il Nb nel 625 aumenta la resistenza e la stabilità alle alte temperature |

| Ferro (Fe) | Maggiore di 625, ma meno dominante | Fino a 5% | Entrambi hanno il Fe, il 625 lo usa per l'equilibrio delle proprietà. |

Proprietà meccaniche e resistenza alla temperatura

Proprietà meccaniche

Resistenza alla trazione

L'Inconel 82 e l'Inconel 625 sono noti per la loro elevata resistenza alla trazione, ma con alcune differenze. L'Inconel 82 presenta generalmente una maggiore resistenza alla trazione rispetto all'Inconel 625, rendendolo più adatto ad applicazioni che richiedono una stabilità meccanica superiore in condizioni di stress elevato. Questa proprietà è fondamentale per i componenti sottoposti a carichi meccanici significativi, come le pale delle turbine e i reattori chimici.

Resistenza allo snervamento

La resistenza allo snervamento è un'altra proprietà meccanica critica in cui queste leghe differiscono. L'Inconel 625 ha un carico di snervamento di circa 479 MPa a temperatura ambiente e di 528,8 MPa a 870 °C. Ciò rende l'Inconel 625 molto adatto ad applicazioni che comportano sollecitazioni ad alta temperatura, come le pale delle turbine aerospaziali e le attrezzature per il trattamento termico.

Resistenza alla rottura per scorrimento

La resistenza alla rottura per scorrimento misura la capacità di un materiale di resistere alle alte temperature e alle sollecitazioni nel tempo, e l'Inconel 82 ha prestazioni eccezionali fino a 1300°C. Questo lo rende ideale per applicazioni ad alta temperatura come turbine a gas e reattori industriali. D'altra parte, l'Inconel 625 offre una buona resistenza alla rottura per scorrimento fino a 900°C, rendendolo adatto ad ambienti con temperature moderatamente elevate.

Resistenza alla temperatura

Prestazioni ad alta temperatura

Sia l'Inconel 82 che l'Inconel 625 offrono prestazioni impressionanti alle alte temperature, ma i loro limiti differiscono in modo significativo. L'Inconel 82 può resistere a temperature di servizio continue fino a circa 1300°C, grazie al suo maggiore contenuto di nichel e cromo. Questa caratteristica lo rende preferibile per applicazioni estreme ad alta temperatura.

L'Inconel 625, invece, è ottimizzato per ambienti con temperature fino a 900°C circa. A queste temperature mantiene l'integrità meccanica e la resistenza alla corrosione, rendendolo adatto ad applicazioni che richiedono temperature da moderate a elevate ma un'eccezionale resistenza alla corrosione.

Resistenza alla corrosione

Resistenza generale alla corrosione

L'Inconel 82 e l'Inconel 625 offrono entrambi un'eccellente resistenza alla corrosione, ma sono adatti ad ambienti diversi. L'Inconel 82 è altamente resistente alla corrosione per vaiolatura, interstiziale e intergranulare, il che lo rende ideale per gli ambienti chimici difficili in cui la corrosione localizzata è un problema.

L'Inconel 625 eccelle in ambienti contenenti cloruri grazie al suo significativo contenuto di molibdeno e niobio, che ne aumenta la resistenza alle cricche da tensocorrosione. Questo lo rende la scelta preferita per le applicazioni marine, offshore e del gas.

Saldabilità

Caratteristiche della saldatura

La saldabilità è un fattore cruciale per l'applicazione pratica di queste leghe. L'Inconel 625 si distingue per la sua eccellente saldabilità, che consente la fabbricazione di forme e componenti complessi. Questa proprietà lo rende molto adatto per il settore aerospaziale e per gli impianti medicali, dove sono essenziali progetti intricati.

L'Inconel 82, invece, pur essendo ancora saldabile, ha una saldabilità inferiore rispetto all'Inconel 625. Viene comunemente utilizzato per la saldatura di metalli dissimili, garantendo una resistenza alla corrosione superiore nei giunti saldati, in particolare in ambienti ad alta temperatura e corrosivi.

Applicazioni basate sulle proprietà

| Area di applicazione | Lega preferita | Ragionamento |

|---|---|---|

| Componenti per alte temperature (1300°C) | Inconel 82 | Maggiore resistenza alla trazione e alla rottura per scorrimento a temperature molto elevate |

| Saldatura di metalli dissimili | Inconel 82 | Più adatto per applicazioni di saldatura di metalli dissimili grazie alla resistenza alla corrosione. |

| Pezzi di forma complessa (aerospaziale, impianti medicali) | Inconel 625 | Saldabilità e formabilità superiori |

| Ambienti marini e ricchi di cloruri | Inconel 625 | Migliore resistenza alla corrosione indotta dai cloruri e alle cricche da tensocorrosione |

| Turbine a gas, scambiatori di calore | Entrambi | Inconel 82 per una maggiore resistenza alla temperatura; Inconel 625 per i vantaggi in termini di corrosione e saldabilità. |

Conoscere le proprietà meccaniche e la resistenza alla temperatura dell'Inconel 82 e dell'Inconel 625 è fondamentale per scegliere la lega più adatta a specifiche applicazioni industriali. Ogni lega offre vantaggi distinti, a seconda delle condizioni ambientali e dei requisiti meccanici dell'applicazione.

Resistenza alla corrosione

Introduzione alla resistenza alla corrosione

La resistenza alla corrosione è un fattore critico nella scelta dei materiali per applicazioni industriali ad alte prestazioni, in particolare in ambienti difficili. L'Inconel 82 e l'Inconel 625 sono entrambi noti per la loro superiore resistenza alla corrosione, ma presentano comportamenti diversi in condizioni diverse.

Resistenza generale alla corrosione

Sia l'Inconel 82 che l'Inconel 625 sono superleghe a base di nichel-cromo. Il loro elevato contenuto di nichel e cromo costituisce una forte difesa contro diversi tipi di corrosione, come l'ossidazione e la solfidazione. Tuttavia, le loro prestazioni variano a seconda dell'ambiente corrosivo specifico.

Cricche da corrosione da stress

Inconel 82

L'Inconel 82 è meno resistente alla criccatura da tensocorrosione (SCC) rispetto all'Inconel 625. L'SCC si verifica quando la tensione di trazione e l'ambiente corrosivo si combinano. La composizione dell'Inconel 82 lo rende adatto ad applicazioni in cui l'SCC è meno preoccupante, ma potrebbe non essere la scelta migliore in ambienti in cui la tensione di trazione e gli agenti corrosivi sono prevalenti.

Inconel 625

L'Inconel 625 eccelle nella resistenza alle cricche da tensocorrosione, in particolare in ambienti ricchi di cloruri. L'elevato contenuto di molibdeno e niobio della lega aumenta significativamente la sua resistenza alla SCC, rendendola ideale per applicazioni in ambienti marini e offshore dove l'esposizione ai cloruri è comune.

Prestazioni in ambienti con cloruri

Inconel 82

L'Inconel 82 offre una buona resistenza alla corrosione per vaiolatura e interstiziale in ambienti non clorurati, ma è meno efficace in condizioni ricche di cloruri, dove può verificarsi una corrosione più aggressiva.

Inconel 625

L'elevato contenuto di molibdeno dell'Inconel 625 gli conferisce un netto vantaggio negli ambienti con presenza di cloruri. Offre un'eccellente resistenza alla vaiolatura e alla corrosione interstiziale, rendendolo adatto all'uso in acqua di mare, atmosfere marine e altre condizioni cariche di cloruri. Ciò rende l'Inconel 625 una scelta preferenziale per le piattaforme petrolifere offshore e le applicazioni di ingegneria marina.

Prestazioni in ambienti acidi

Inconel 82

L'Inconel 82 si comporta bene in ambienti acidi, in particolare in presenza di acidi solforici e fosforici. Il suo elevato contenuto di cromo offre una forte difesa contro i vari attacchi acidi, rendendolo adatto alle applicazioni di lavorazione chimica.

Inconel 625

L'Inconel 625 offre anche un'eccellente resistenza alla corrosione in ambienti acidi, compresi gli acidi cloridrici e solforici. La sua miscela di nichel, cromo e molibdeno protegge da molti acidi, garantendo una lunga durata nei processi chimici.

Prestazioni in ambiente marino

Inconel 82

In ambienti marini, l'Inconel 82 resiste bene alla corrosione generale e all'ossidazione. Tuttavia, le sue prestazioni possono essere limitate dalla minore resistenza alla vaiolatura e alla corrosione interstiziale indotta dai cloruri rispetto all'Inconel 625.

Inconel 625

L'Inconel 625 è particolarmente adatto alle applicazioni marine grazie alla sua superiore resistenza alla corrosione indotta dai cloruri. L'elevato contenuto di molibdeno e niobio della lega garantisce la capacità di resistere alle condizioni difficili dell'acqua di mare e delle atmosfere marine, rendendola la scelta migliore per l'hardware marino, gli alberi delle eliche e le strutture offshore.

Caratteristiche di resistenza alla corrosione a confronto

| Tipo di corrosione | Inconel 82 | Inconel 625 |

|---|---|---|

| Pitting e crepe | Migliore resistenza in ambienti non clorurati | Eccellente resistenza grazie all'elevato contenuto di Mo in ambienti con presenza di cloruri |

| Cricche da corrosione da stress | Meno resistente | Resistenza superiore |

| Corrosione intergranulare | Migliore resistenza | Resistenza inferiore |

| Resistenza all'ossidazione | Eccellente | Eccellente |

Applicazioni basate sulla resistenza alla corrosione

- Inconel 82:

- Adatto per ambienti ad alta temperatura che richiedono resistenza alla corrosione intergranulare e interstiziale, come reattori chimici e turbine a gas.

- Spesso utilizzato in applicazioni di saldatura che richiedono resistenza all'ossidazione e agli agenti riducenti, in particolare in ambienti non clorurati.

- Inconel 625:

- Preferito nei settori marino, offshore, petrolifero e del gas e aerospaziale per la sua eccellente resistenza alla vaiolatura e alla criccatura da corrosione sotto sforzo indotta dai cloruri.

- La sua saldabilità superiore lo rende ideale per forme e componenti complessi, come le pale delle turbine degli aerei e gli impianti medici.

- Si comporta bene in ambienti acquosi aggressivi, migliorando la resistenza alla corrosione per vaiolatura e interstiziale.

Saldabilità e tecniche di fabbricazione

Introduzione alla saldabilità

La saldabilità si riferisce alla capacità di un materiale di essere saldato in condizioni specifiche per formare un giunto che soddisfi gli standard di prestazione richiesti. Le caratteristiche di saldabilità dell'Inconel 82 e dell'Inconel 625 sono influenzate dalla composizione chimica e dalla microstruttura.

Saldabilità di Inconel 82

L'Inconel 82 è una lega austenitica di Ni-Cr nota per la sua elevata resistenza a temperature elevate. Tuttavia, il suo processo di saldatura presenta diverse sfide.

Sensibilità al calore

L'Inconel 82 è molto sensibile all'apporto di calore. Un preriscaldamento eccessivo o alte temperature di interpass possono portare a vari tipi di cricche. Pertanto, è essenziale un attento controllo del calore durante la saldatura.

Preparazione della superficie

Gli ossidi sull'Inconel 82 hanno un punto di fusione più alto del metallo di base. La semplice spazzolatura a filo è insufficiente; è invece necessaria una lavorazione o una rettifica abrasiva per rimuovere questi ossidi prima della saldatura.

Metalli di riempimento

Per la saldatura dell'Inconel 82 si consiglia il metallo d'apporto ERNiCr-3, che corrisponde alla lega con aggiunta di niobio. In questo modo si garantisce che la saldatura mantenga la sua integrità.

Tecniche di saldatura

Sono da preferire i metodi schermati dal gas come il TIG (Tungsten Inert Gas) o il MIG (Metal Inert Gas) con argon o miscele di argon ed elio. Una copertura di gas costante impedisce l'ossidazione e la formazione di fuliggine.

Saldabilità di Inconel 625

L'Inconel 625 ha un contenuto di nichel e cromo inferiore ma un contenuto di molibdeno superiore rispetto all'Inconel 82, offrendo una migliore saldabilità.

Tolleranza al calore

L'Inconel 625 è più tollerante al calore di saldatura, riducendo il rischio di cricche e distorsioni anche con apporti termici più elevati.

Preparazione della superficie

Sebbene la pulizia della superficie sia importante, l'Inconel 625 richiede una preparazione meno severa rispetto all'Inconel 82.

Metalli di riempimento

Il metallo d'apporto ERNiCrMo-3 è comunemente utilizzato per la saldatura dell'Inconel 625, in quanto offre una buona resistenza alla corrosione e proprietà meccaniche.

Considerazioni post-saldatura

Per Inconel 82, il trattamento termico post-saldatura non è generalmente necessario, anche se la ricottura in soluzione pre-saldatura può essere utile per alleviare le tensioni residue. L'Inconel 625 non richiede in genere alcun trattamento termico post-saldatura, semplificando il processo di fabbricazione e riducendo i tempi di produzione.

Tecniche di fabbricazione

Saldatura ad arco schermata con gas

Sia l'Inconel 82 che l'Inconel 625 sono fabbricati principalmente con metodi di saldatura ad arco schermato da gas come TIG (GTAW) o MIG (GMAW). La saldatura ad arco sommerso (SAW) è meno comune per queste leghe di nichel a causa dei timori di cricche da solidificazione.

Gestione di forme complesse

La saldabilità superiore dell'Inconel 625 facilita la fabbricazione di pezzi di forma complessa, mentre le difficoltà di saldatura dell'Inconel 82 rendono più difficile la gestione di geometrie complesse.

Costo e complessità

L'Inconel 82 richiede una preparazione della superficie e un controllo del calore più rigorosi durante la saldatura, aumentando la complessità della fabbricazione e i costi. Al contrario, la facilità di saldatura e la formabilità dell'Inconel 625 riducono i tempi e i costi di fabbricazione, soprattutto per i componenti dal design complesso.

Applicazioni industriali e idoneità

Inconel 82 Applicazioni industriali

Componenti meccanici ad alta temperatura

L'Inconel 82 è un prodotto di punta nelle applicazioni di componenti meccanici ad alta temperatura. Nelle turbine a gas, i componenti sono sottoposti a temperature estremamente elevate e a intense sollecitazioni meccaniche. Grazie alla sua superiore resistenza alla rottura per scorrimento fino a 1300°C e all'elevata resistenza alla trazione, l'Inconel 82 è la scelta migliore. Anche i reattori chimici, che spesso operano ad alte temperature e sono esposti a sostanze chimiche corrosive, si affidano all'Inconel 82. Allo stesso modo, i componenti dei forni costantemente esposti a calore elevato possono contare sulle sue prestazioni ad alta temperatura.

Resistenza alla corrosione puntiforme e interstiziale

L'elevato contenuto di cromo e nichel dell'Inconel 82 gli conferisce una maggiore resistenza alla vaiolatura e alla corrosione interstiziale. Questo lo rende ideale per gli ambienti industriali in cui la corrosione localizzata è un problema importante, come ad esempio in alcuni impianti di lavorazione chimica dove le sostanze chimiche corrosive possono danneggiare le superfici metalliche.

Saldatura di metalli dissimili

L'Inconel 82 è spesso scelto per la saldatura di metalli dissimili, soprattutto nell'industria nucleare e chimica. La composizione e la compatibilità del metallo di saldatura lo rendono adatto a creare giunti di saldatura forti e resistenti alla corrosione tra metalli diversi.

Applicazioni che richiedono resistenza alla corrosione intergranulare

In condizioni di ossidazione difficili, la resistenza superiore dell'Inconel 82 alla corrosione intergranulare gli consente di operare in modo affidabile a lungo termine. Le industrie che hanno a che fare con ambienti ad alta temperatura e ossigeno, come alcuni processi di trattamento termico, possono affidarsi all'Inconel 82 per prevenire la corrosione intergranulare e mantenere l'integrità delle apparecchiature.

Inconel 625 Applicazioni industriali

Ambienti marini e contenenti cloruro

L'Inconel 625 è la lega migliore per gli ambienti marini e contenenti cloruri. Il suo elevato contenuto di molibdeno offre un'eccellente resistenza alla corrosione per vaiolatura e interstiziale in acqua di mare ricca di cloruri. Nelle applicazioni offshore per il petrolio e il gas, componenti come tubazioni, valvole e piattaforme sono costantemente attaccati dall'elevato contenuto di cloruri dell'acqua di mare. L'Inconel 625 è in grado di resistere a queste condizioni difficili, riducendo i costi di manutenzione e prolungando la durata delle apparecchiature. Anche i componenti marini, come gli alberi delle eliche e i raccordi dello scafo, beneficiano della sua resistenza alla corrosione.

Componenti aerospaziali e per turbine

L'eccellente saldabilità e la buona resistenza meccanica dell'Inconel 625 lo rendono adatto a componenti aerospaziali complessi. Le pale delle turbine, i componenti dei compressori e i sistemi di scarico nelle applicazioni aerospaziali necessitano di materiali che possano essere fabbricati in forme complesse e con giunzioni affidabili. L'Inconel 625 può essere facilmente saldato con metodi come il TIG o il MIG, consentendo la produzione di geometrie complesse in grado di resistere ad ambienti aerospaziali ad alta sollecitazione.

Serbatoi a pressione e scambiatori di calore

L'Inconel 625 è comunemente utilizzato nei tubi degli scambiatori di calore, nei recipienti a pressione e nei componenti dei reattori. La resistenza alla corrosione e le proprietà meccaniche bilanciate lo rendono ideale per queste applicazioni. Negli scambiatori di calore, è in grado di resistere alla corrosione dei fluidi scambiati, mantenendo al contempo la resistenza meccanica sotto pressione. Anche i recipienti a pressione, che contengono fluidi o gas ad alta pressione, beneficiano delle proprietà dell'Inconel 625.

Costruzioni mediche e industriali

La facilità di saldatura e formatura dell'Inconel 625 aiuta nella produzione di impianti e componenti medicali con geometrie complesse. In campo medico, gli impianti devono essere biocompatibili e di forma precisa. L'Inconel 625 può essere fabbricato facilmente nelle forme richieste e la sua resistenza alla corrosione ne garantisce la durata nel corpo umano. Nelle lavorazioni industriali, può creare componenti con design complessi per migliorare l'efficienza e la funzionalità delle apparecchiature.

Idoneità comparativa

Resistenza alle alte temperature

L'Inconel 82 ha una marcia in più per quanto riguarda la resistenza alle alte temperature, con prestazioni superiori a temperature molto elevate, fino a 1300°C, mentre l'Inconel 625 offre una buona resistenza alle alte temperature fino a circa 900°C. Pertanto, per le applicazioni che prevedono temperature estremamente elevate, come in alcune turbine a gas avanzate o reattori ad alta temperatura, l'Inconel 82 è l'opzione migliore.

Resistenza alla corrosione

L'Inconel 82 resiste meglio alla corrosione per vaiolatura, interstiziale e intergranulare, rendendolo adatto ad ambienti ossidanti e corrosivi ad alta temperatura, mentre l'Inconel 625 eccelle nella resistenza alle cricche da tensocorrosione, soprattutto in ambienti ricchi di cloruri, rendendolo ideale per applicazioni marine e offshore.

Saldabilità

L'Inconel 625 ha un'eccellente saldabilità, che ne facilita la fabbricazione in forme complesse, ed è adatto ad applicazioni in cui la complessità del progetto e l'efficienza della produzione sono fondamentali, come nel settore aerospaziale e nella produzione di impianti medici. L'Inconel 82, invece, è più difficile da saldare e meno adattabile a saldature complesse, anche se è specializzato nella saldatura di metalli dissimili e richiede una manipolazione accurata.

Costo

In generale, l'Inconel 82 è più costoso a causa del suo maggiore contenuto di leghe, che può influenzare la scelta del materiale per i progetti a budget limitato. L'Inconel 625 è relativamente meno costoso e più conveniente, il che lo rende una scelta più interessante per le applicazioni industriali su larga scala.

Industrie tipiche

L'Inconel 82 è comunemente utilizzato nei reattori chimici, nelle turbine a gas e nelle applicazioni di saldatura nucleare, mentre l'Inconel 625 trova applicazione nei settori aerospaziale, marino, offshore oil & gas e degli impianti medici.

Caratteristiche speciali

L'Inconel 82 è ideale per la saldatura di metalli dissimili, un requisito unico in alcuni settori industriali, e l'Inconel 625 si distingue per le sue eccellenti prestazioni in ambienti corrosivi ricchi di cloruri, che lo rendono una scelta privilegiata per la nautica e i settori correlati.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Quali sono le principali differenze compositive tra Inconel 82 e Inconel 625?

Le principali differenze compositive tra Inconel 82 e Inconel 625 risiedono negli elementi di lega specifici, che influenzano le rispettive proprietà e applicazioni. L'Inconel 82 ha un contenuto di nichel e cromo più elevato rispetto all'Inconel 625, il che contribuisce alla sua superiore resistenza alla rottura per scorrimento ad alte temperature, fino a 1300°C. Ciò rende l'Inconel 82 particolarmente adatto ad applicazioni ad alta sollecitazione come turbine a gas e reattori chimici.

L'Inconel 625 contiene invece quantità significative di molibdeno, niobio e tantalio. La presenza di molibdeno aumenta la resistenza alla vaiolatura e alla corrosione interstiziale, mentre il niobio e il tantalio forniscono ulteriore forza e stabilità in condizioni di stress e temperatura elevati. L'Inconel 625 ha anche un contenuto di nichel e cromo inferiore rispetto all'Inconel 82, ma i suoi elementi di lega mantengono comunque una buona resistenza alla rottura per scorrimento fino a 900°C. Queste caratteristiche rendono l'Inconel 625 ideale per le applicazioni che richiedono una saldabilità superiore, forme complesse ed eccellente resistenza alla corrosione in ambienti marini e ricchi di cloruri.

Quale lega ha una migliore resistenza alla corrosione in ambienti con cloruri?

Rispetto all'Inconel 82, l'Inconel 625 presenta una resistenza alla corrosione superiore in ambienti con presenza di cloruri. Ciò è dovuto principalmente al significativo contenuto di molibdeno nell'Inconel 625, che ne aumenta la resistenza alla vaiolatura e alla corrosione interstiziale. Il molibdeno svolge un ruolo cruciale nello stabilizzare il film passivo e nel ridurre la suscettibilità alla rottura per corrosione localizzata, rendendo l'Inconel 625 molto efficace in ambienti ricchi di cloruri. Inoltre, l'Inconel 625 offre un'eccellente resistenza alla criccatura da tensocorrosione, vantaggiosa in ambienti altamente sollecitati dai cloruri come le applicazioni marine e offshore. Mentre l'Inconel 82 ha una buona resistenza alla corrosione grazie al suo maggiore contenuto di nichel e cromo, che lo rende efficace contro la corrosione per vaiolatura, interstiziale e intergranulare, il contenuto di molibdeno dell'Inconel 625 fornisce un ulteriore strato di protezione, particolarmente vantaggioso negli ambienti più aggressivi per i cloruri.

Quale lega è migliore per la resistenza alle alte temperature e per le applicazioni?

Rispetto all'Inconel 625, l'Inconel 82 è superiore per resistenza e applicazioni ad alta temperatura. Ciò è dovuto principalmente al maggior contenuto di nichel e cromo, che ne aumenta la resistenza alla rottura per scorrimento e la resistenza alla trazione a temperature elevate, rendendolo in grado di sopportare sollecitazioni fino a 1300 °C. L'Inconel 625, invece, pur offrendo una buona stabilità meccanica e un'eccellente resistenza alla corrosione, soprattutto in ambienti ricchi di cloruri, mantiene la sua integrità fino a circa 900°C. Pertanto, per le applicazioni che richiedono eccezionali prestazioni ad alta temperatura, come le turbine a gas e i reattori chimici, l'Inconel 82 è la scelta preferita.

Come si confrontano le caratteristiche di saldabilità e di fabbricazione dell'Inconel 82 e dell'Inconel 625?

L'Inconel 82 e l'Inconel 625 presentano caratteristiche di saldabilità e fabbricazione diverse. L'Inconel 82, noto per la sua eccellente resistenza alle alte temperature, è più difficile da saldare a causa del suo elevato contenuto di nichel e cromo. Questa lega è spesso utilizzata per la saldatura di materiali dissimili e in applicazioni ad alta temperatura come turbine a gas e reattori chimici. D'altra parte, l'Inconel 625 offre una saldabilità superiore, che lo rende più facile da lavorare con tecniche come la saldatura TIG e MIG. Il suo basso contenuto di nichel e cromo, combinato con un significativo contenuto di molibdeno, ne aumenta la resistenza alla vaiolatura e alla corrosione interstiziale. L'Inconel 625 è preferito per la fabbricazione di forme complesse ed è adatto ad ambienti con esposizione ai cloruri, come le applicazioni marine e le operazioni offshore nel settore petrolifero e del gas.

Quali sono le applicazioni industriali tipiche di Inconel 82 e Inconel 625?

L'Inconel 82 è comunemente utilizzato nell'industria petrolchimica per recipienti di reattori, scambiatori di calore e sistemi di tubazioni, grazie alla sua resistenza all'ossidazione e alle alte temperature. Viene impiegato anche nei componenti aerospaziali, come le camere di combustione e le guarnizioni delle turbine, e per la saldatura di superficie e dissimile. L'Inconel 625 è utilizzato prevalentemente nell'ingegneria aerospaziale e navale per componenti di motori a turbina a gas e scambiatori di calore per acqua di mare, grazie alla sua resistenza ai cloruri. È ideale per il trattamento chimico in pompe e valvole e viene utilizzato nel settore nucleare e nella produzione di energia per i nuclei dei reattori. Scegliete l'Inconel 82 per gli assemblaggi saldati in ambienti corrosivi a temperatura moderata e l'Inconel 625 per l'esposizione estrema ai cloruri o per le applicazioni criogeniche ad alta sollecitazione.

Esistono sfide comuni nella saldatura delle leghe Inconel e come possono essere affrontate?

La saldatura delle leghe Inconel, tra cui l'Inconel 82 e 625, presenta diverse sfide, soprattutto a causa dell'elevato contenuto di nichel-cromo e della sensibilità alle sollecitazioni termiche. I problemi più comuni sono le cricche, l'ossidazione superficiale e la gestione del calore.

Le cricche possono verificarsi a causa delle sollecitazioni termiche e del raffreddamento rapido. Per attenuare questo fenomeno, il preriscaldamento del materiale a 200-300°C e il raffreddamento lento post-saldatura possono contribuire a ridurre le tensioni residue. Anche la scelta di materiali d'apporto appropriati, come l'Inconel 625 per la sua superiore resistenza alle cricche, è fondamentale.

L'ossidazione superficiale è un'altra sfida, spesso causata dall'esposizione a contaminanti atmosferici durante la saldatura. L'uso di argon puro o di miscele di argon ed elio come gas di protezione e lo spurgo posteriore di tubazioni e tubi possono proteggere l'area di saldatura.

La gestione efficace del calore è essenziale a causa dell'elevata conduttività termica e dei punti di fusione di queste leghe. Tecniche come la saldatura TIG consentono un controllo preciso del calore, mentre i metodi automatizzati, come la saldatura laser pulsata, assicurano la coerenza e riducono al minimo l'apporto di calore.

Per affrontare queste sfide è necessaria una rigorosa pulizia delle superfici, un'adeguata selezione del gas di protezione e l'uso dell'automazione per migliorare la qualità e la ripetibilità della saldatura.