L'assemblaggio dello stampo prevede la disposizione dei pezzi che soddisfano i requisiti tecnici dei disegni di progetto in un ordine e in un metodo specifici, in base alle caratteristiche strutturali e alle condizioni tecniche dello stampo.

Questi pezzi, dopo essere stati lavorati per verificarne la compatibilità, vengono assemblati in uno stampo che soddisfa gli standard operativi. L'assemblaggio dello stampo è quindi un processo critico nella produzione degli stampi. La qualità dell'assemblaggio dello stampo influisce direttamente sulla qualità di stampaggio dei pezzi prodotti, nonché sulla manutenzione, l'uso e la durata dello stampo.

Prima di iniziare l'assemblaggio, è essenziale studiare a fondo i disegni dello stampo, elaborare un piano di assemblaggio ragionevole in base alle caratteristiche strutturali e alle condizioni tecniche e ispezionare meticolosamente ogni parte fornita. Le parti con un orientamento specifico devono essere contrassegnate prima dell'assemblaggio per garantire un'installazione senza errori secondo le fasi stabilite.

Uno stampo assemblato seguendo il piano ideato deve soddisfare i seguenti requisiti di base:

1) Lo stampo assemblato deve scorrere in modo fluido e flessibile lungo i montanti di guida senza alcuna rigidità.

2) Tutti i componenti del punzone devono essere perpendicolari alla superficie della base di montaggio della piastra fissa.

3) Il gioco tra il punzone e la matrice deve soddisfare i requisiti specificati nei disegni ed essere uniformemente distribuito. La corsa di lavoro del punzone o della matrice deve essere conforme alle condizioni tecniche.

4) Le posizioni relative dei dispositivi di posizionamento e di blocco del materiale devono essere conformi alle specifiche del disegno. La distanza tra le piastre di guida dello stampo di tranciatura deve essere conforme ai disegni; le superfici di guida devono essere parallele alla linea centrale della direzione di alimentazione del materiale dello stampo. Per le piastre di guida con dispositivi di pressione laterale, la piastra di pressione laterale deve scorrere agevolmente e funzionare in modo affidabile.

5) Le posizioni relative dei dispositivi di espulsione del materiale e di abbattimento devono soddisfare i requisiti di progettazione, con un'altezza eccessiva entro l'intervallo consentito e nessuna inclinazione o deviazione unilaterale sulla superficie di lavoro per garantire l'espulsione tempestiva e regolare di pezzi o scarti.

6) I fori per gli scarti o i canali di scarico devono essere liberi per garantire la libera espulsione dei pezzi o degli scarti.

7) Le parti standard devono essere intercambiabili; l'accoppiamento tra i bulloni di fissaggio, i perni di posizionamento e i rispettivi fori deve essere normale e in buone condizioni.

8) Le dimensioni di installazione dello stampo sulla pressa devono soddisfare i requisiti dell'attrezzatura selezionata. I componenti di sollevamento devono essere sicuri e affidabili.

Procedura generale di assemblaggio dello stampo

La chiave dell'assemblaggio dello stampo è garantire che gli stampi maschio e femmina installati sulle basi superiori e inferiori dello stampo, insieme alle parti associate, si allineino correttamente quando lo stampo si chiude. Questo allineamento deve essere conforme alle specifiche di progetto per garantire che lo stampo funzioni correttamente e produca pezzi conformi agli standard di prodotto.

A tal fine, tutti i pezzi che entrano nell'assemblaggio devono soddisfare i requisiti di lavorazione specificati per ciascun componente del processo di assemblaggio. Ad esempio, la piastra fissa per gli stampi multipli maschili deve avere un'accuratezza di posizione relativa e una precisione di passo tra i suoi vari fori sagomati per corrispondere allo stampo femminile e alla piastra di spellatura.

I bulloni e i perni della piastra distanziale devono lasciare un ampio spazio libero nei fori passanti, per consentire la foratura secondo le dimensioni specificate sul progetto. Dopo la tempra, le superfici superiore e inferiore devono essere rettificate con precisione. Gli stampi femmina integrali montati sulle basi dello stampo superiore o inferiore, oltre ad avere i fori sagomati lavorati secondo le specifiche del progetto, devono avere anche i fori per i bulloni e i perni passanti lavorati.

Dopo il trattamento termico e la lavorazione di precisione, sono pronti per il montaggio. La base dello stampo e la piastra di guida che devono essere fissate a questi stampi devono avere i fori per le viti e i tasselli praticati e alesati in modo da corrispondere ai fori corrispondenti sullo stampo femmina durante l'assemblaggio.

Indipendentemente dal tipo e dalle caratteristiche strutturali dello stampo, e sebbene i metodi e la sequenza di assemblaggio possano essere diversi, i principi di assemblaggio da seguire sono gli stessi.

La prima fase dell'assemblaggio di uno stampo consiste nel selezionare un pezzo di riferimento che funga da punto di riferimento per l'assemblaggio dello stampo. Le altre parti dello stampo vengono quindi assemblate progressivamente sulla base di questo riferimento. La scelta della parte di riferimento dipende dalle caratteristiche strutturali dello stampo. Per uno stampo a piastra di guida, la piastra di guida che funge anche da spogliatore dovrebbe essere la parte di riferimento per l'assemblaggio.

Per gli stampi guidati da montanti di guida, come riferimento di assemblaggio viene comunemente utilizzato lo stampo femmina. Per gli stampi composti di tranciatura e perforazione, si sceglie come riferimento di assemblaggio la piastra di espulsione, con la condizione che il centro di forza della piastra di espulsione sia allineato con il centro del gambo dello stampo.

Una volta scelto il pezzo di riferimento, i vari componenti dello stampo vengono dapprima assemblati in sottogruppi in base alle loro singole connessioni (come l'installazione del gambo dello stampo sulla base superiore dello stampo o il fissaggio dello stampo maschio sulla piastra fissa). Quindi, utilizzando la parte di riferimento come punto di riferimento per l'assemblaggio, si completa l'assemblaggio totale dello stampo.

Assemblaggio dello stampo a operazione singola

Gli stampi di punzonatura a funzionamento singolo sono di due tipi: senza e con dispositivi di guida. Per gli stampi di tranciatura senza dispositivi di guida, gli stampi superiori e inferiori vengono assemblati separatamente in base ai requisiti del disegno.

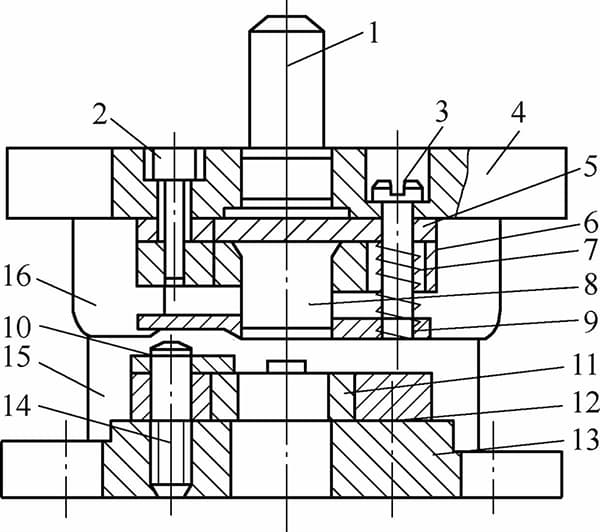

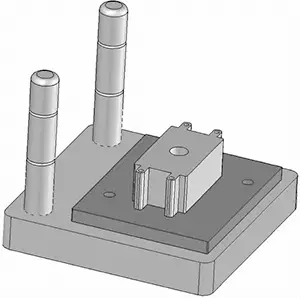

1 - Impugnatura, 2 - Vite a testa cilindrica esagonale, 3 - Vite di spogliazione, 4 - Piastra superiore dello stampo, 5 - Distanziatore, 6 - Piastra di ritenzione del punzone, 7 - Molla, 8 - Punzone, 9 - Piastra di spogliazione, 10 - Piastra di individuazione, 11 - Stampo, 12 - Boccola dello stampo, 13 - Scarpa inferiore dello stampo, 14 - Vite, 15 - Palo di guida, 16 - Boccola di guida.

Il gioco tra il punzone e la matrice viene regolato dopo che la matrice è stata montata sulla pressa. Tuttavia, prima del montaggio, è fondamentale inserire il punzone nello stampo per verificare che il gioco sia appropriato e uniforme lungo il perimetro. In genere, lo stampo viene utilizzato come punto di riferimento per gli stampi di punzonatura a funzionamento singolo, dopodiché viene montato lo stampo superiore e il gioco viene regolato di conseguenza.

Per gli stampi di tranciatura con dispositivi di guida, l'assemblaggio inizia con la selezione di un pezzo di riferimento. Ipotizzando l'uso dell'elettroerosione a filo per la lavorazione degli orifizi dello stampo, le fasi di assemblaggio di uno stampo di tranciatura a funzionamento singolo con dispositivi di guida sono le seguenti:

1. Assemblare il set di stampi

1) L'assemblaggio del set di matrici coinvolge principalmente le colonne di guida e le boccole. La maggior parte dei set di matrici attualmente utilizza un accoppiamento per interferenza tra le colonne di guida, le boccole e il portastampo, come illustrato nella Figura 2-22.

2) Un altro metodo consiste nell'avere un accoppiamento per interferenza solo tra il portastampo inferiore e le colonne di guida. La superficie di montaggio delle boccole è sagomata per facilitare l'adesione. Durante l'assemblaggio, i montanti di guida vengono installati per primi e ne viene controllata la verticalità. Quindi, utilizzando blocchi di misura per livellare il portastampo superiore, si inietta l'adesivo tra il foro del portastampo e le boccole per completare l'assemblaggio della matrice.

Dopo l'assemblaggio, il set di matrici deve essere ispezionato per verificare il parallelismo e la precisione del movimento. Il non parallelismo tra la superficie inferiore del portastampo superiore e il portastampo inferiore non deve superare 0,05 mm per 300 mm per gli stampi di precisione di classe I e 0,08 mm per 300 mm per gli stampi di precisione di classe II. La precisione del movimento non deve superare 0,02 mm per 100 mm.

2. Installare il gambo

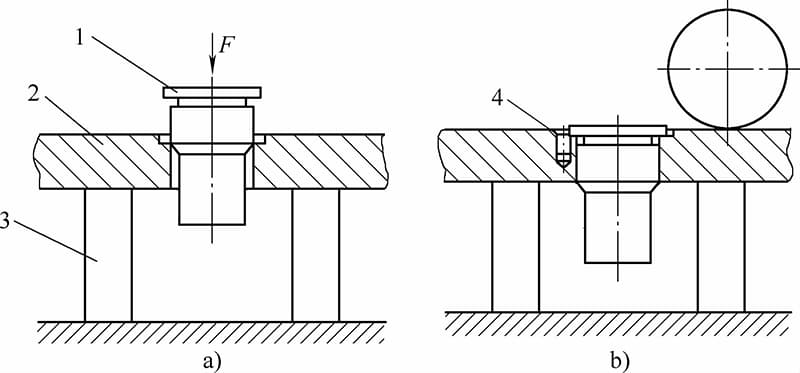

L'installazione del gambo è illustrata nella Figura 2-23, con le seguenti fasi specifiche:

a) Montaggio dell'impugnatura dello stampo b) Rettifica della faccia terminale

1 - Impugnatura dello stampo 2 - Sede superiore dello stampo 3 - Blocco di uguale altezza 4 - Perno di fissaggio

1) Controllare l'altezza dell'arresto del gambo; dovrebbe essere da 0,5 a 1 mm inferiore alla profondità dell'arresto superiore del portastampo. Il diametro dell'arresto del gambo della matrice deve essere da 0,5 a 1 mm inferiore a quello dell'arresto del portastampo.

2) Utilizzare una squadra per controllare la perpendicolarità del gambo della matrice rispetto alla piastra superiore della matrice e regolare di conseguenza. Su un sistema manuale pressa idraulica, premere il gambo della matrice nella piastra superiore della matrice.

3) Installare le viti di fissaggio del gambo della matrice.

3. Installazione del punzone convesso

Prendiamo come esempio la fustella di tipo passante per il taglio dei fili:

1) Rimuovere il fango dell'elettroerosione dal foro della piastra di montaggio del punzone.

2) Smussare il retro della piastra di montaggio dello stampo di tranciatura lungo il perimetro della cavità di (0,5-1,5) mm con un angolo di 45°; la dimensione dello smusso dipende dalla forza esercitata sullo stampo.

3) Smussare il bordo di taglio del punzone di circa 0,25 mm con un angolo di 45° lungo la linea di contorno.

4) Levigare o limare leggermente i segni di taglio del filo sul bordo di taglio della matrice del punzone per facilitarne l'ingresso nella piastra di montaggio. Lasciare una sezione all'estremità non levigata, con una lunghezza leggermente superiore o uguale allo spessore della piastra di montaggio.

5) Posizionare un blocco distanziatore, più alto del punzone, sotto la piastra di montaggio, quindi premere il punzone nella piastra di montaggio. Questa operazione deve essere eseguita in più fasi; una volta che il punzone può stare in piedi nella piastra di montaggio, misurare la perpendicolarità. Ripetere la misurazione a un terzo e a metà della profondità di inserimento, correggendo tempestivamente eventuali disallineamenti. Continuare dopo aver garantito la precisione.

6) Per stampi multipli o di piccole dimensioni, allineare la piastra di spellatura con la cavità dello stampo e utilizzarla per guidare gli stampi in posizione.

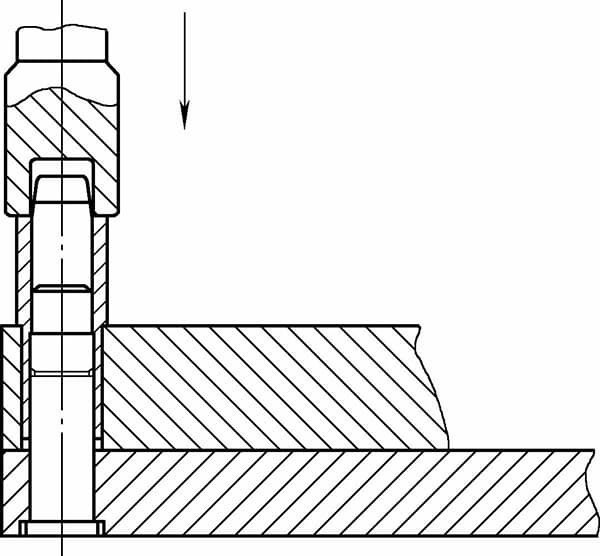

7) Smettere di premere la matrice di punzonatura nella piastra di montaggio quando la lunghezza residua della coda è di 3-5 mm. Riscaldare il bordo della coda del punzone con una fiamma ossiacetilenica e battere rapidamente con un piccolo martello per gonfiare la parte riscaldata. Dopo il raffreddamento completo, premere completamente la matrice di punzonatura nella piastra di montaggio, come mostrato nella Figura 2-24.

8) Utilizzare i blocchetti di misura per livellare la superficie, rettificando la superficie superiore e l'estremità della matrice del punzone sulla base della superficie inferiore della piastra di montaggio come riferimento.

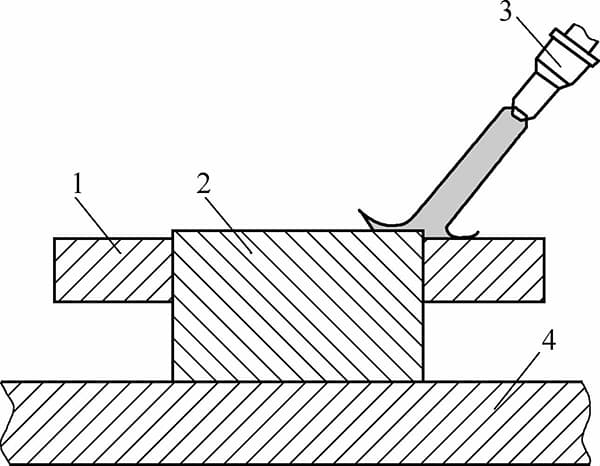

Utilizzando la superficie della piastra fissa come riferimento, montare la piastra di spellatura sul punzone (questo è particolarmente necessario quando il punzone è piccolo), assicurandosi che la sua superficie di lavoro sia leggermente più bassa del punzone. Smerigliare il bordo smussato della superficie di lavoro del punzone fino a quando il bordo di taglio è affilato.

1 Piastra di ritenzione del punzone 2 Punzone 3 Torcia da taglio a ossigeno 4 Blocco incudine

4. Installazione dello stampo concavo

1) Determinare il punto centrale della piastra di spellatura e allinearlo con il punto centrale del gambo della matrice; elaborare il contorno del foro di scarto della piastra di base in base alla cavità della matrice, fissandolo con bulloni attraverso la matrice.

2) Verificare l'allineamento della matrice con il contorno del foro di scarto della piastra di base, assicurandosi che non vi siano disallineamenti. Una volta confermato, serrare i bulloni, forare e alesare la matrice per i perni di posizionamento e inserire i tasselli di posizionamento.

5. Installazione del punzone superiore

Posizionare la matrice inferiore in piano, coprire la matrice con una pellicola di plastica di spessore corrispondente al gioco laterale, inserire degli spessori per un'altezza uguale, sollevare il supporto della matrice superiore, allineare il punzone con la matrice e battere delicatamente con il manico di un martello.

Se il punzone entra agevolmente nella matrice per 5-6 mm, il gioco tra punzone e matrice è considerato preliminarmente adeguato. Quindi, bloccare insieme il porta-stampo superiore, il tampone del punzone e la piastra di ritegno del punzone con una pinza a C, rimuovere lo stampo superiore, forare la piastra di ritegno del punzone o lo stampo (se invertito) nel porta-stampo superiore e collegare preliminarmente le due parti con dei bulloni.

Se i montanti di guida passano direttamente attraverso la matrice e la piastra di spellatura, e le boccole di guida sono installate sulla piastra di ritegno del punzone, e le cavità e i fori dei perni di posizionamento per la matrice e la piastra di ritegno del punzone sono elaborati in base ai fori dei montanti di guida durante il taglio del filo, allora durante l'assemblaggio è necessario solo assicurare la verticalità del punzone rispetto alla piastra di ritegno, e le fasi di squadratura e regolazione del supporto superiore della matrice possono essere omesse.

Va notato che quando si producono stampi con forme complesse, requisiti di alta precisione o spessori di materiale inferiori a 0,25 mm, è spesso necessario controllare l'accoppiamento tra il punzone e lo stampo dopo la lavorazione di ogni coppia.

6. Controllo del Liquidazione dei punteruoli

Sostituire il film plastico, collegare i portastampi superiore e inferiore tramite i montanti di guida e, se il punzone scivola automaticamente nello stampo, il gioco è considerato adeguato e si può passare alla fase successiva. In alternativa, appoggiare la matrice in piano, battere con un martello di legno e, se la forza non cambia durante l'inserimento e il film plastico non viene tagliato dopo l'estrazione, anche il gioco è considerato adeguato.

Se il gioco non è adeguato, inserire la matrice superiore nella matrice fino a quando la superficie del punzone entra a malapena nella superficie di lavoro della matrice e controllare il gioco tra punzone e matrice con il metodo della trasmissione della luce; capovolgere la matrice assemblata, bloccare il gambo in una morsa da banco, illuminare con una torcia elettrica e osservare le dimensioni e l'uniformità della fessura attraverso il foro di scarto del portastampo inferiore.

Regolare per uniformare lo spazio e, se si notano irregolarità, battere delicatamente il lato della piastra di ritegno con un martello per modificare la posizione del punzone nella matrice superiore fino a ottenere uno spazio uniforme.

7. Inserimento dei tasselli

Una volta ottenuta una distanza uniforme, serrare le viti, praticare e alesare i fori per i tasselli di posizionamento della matrice superiore e inserire i tasselli.

8. Installazione della piastra di spellatura

Montare la piastra di spogliazione sul punzone, controllare il gioco di scorrimento tra i due e assicurarsi che il movimento sia fluido. Quindi installare le molle e sospendere la piastra di spellatura sullo stampo superiore, regolando i bulloni di sospensione in modo che la superficie della piastra di spellatura si trovi a 0,5-1 mm sopra la superficie di lavoro del punzone.

Infine, controllare la corsa dei bulloni di sospensione per garantire un gioco di 3-5 mm dall'estremità superiore alla superficie superiore del portastampo alla fine della corsa di punzonatura.

9. Installazione del dispositivo di alimentazione e dei perni di arresto

Dopo essersi assicurati che non vi siano problemi, installare correttamente il dispositivo di alimentazione e i perni di arresto.

10. Prova di taglio e regolazione

Utilizzare carta o cartone di scarto dello stesso spessore del materiale punzonato, posizionarlo sulla superficie della matrice e battere leggermente il gambo della matrice con un'asta metallica morbida o il manico di legno di un martello per eseguire un taglio di prova.

Controllare la dimensione e l'uniformità della bava sulla carta di prova; se la bava è poco evidente o presente ma uniforme e di altezza costante lungo il perimetro, l'assemblaggio è corretto. Utilizzare preferibilmente carta ruvida a fibra grossa, con carta da stampante come opzione secondaria, evitando la carta patinata.

11. Timbratura del numero

Timbrare il numero come richiesto dal produttore.

12. Punzonatura di prova

Dopo una punzonatura di prova sulla macchina, se non si verificano anomalie, lubrificare i montanti di guida e le boccole in vista della produzione o dello stoccaggio.

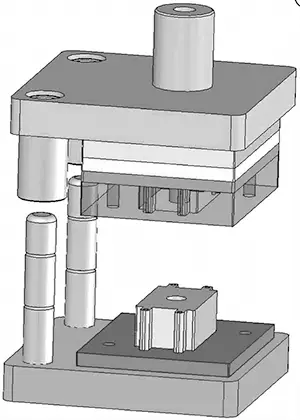

Assemblaggio dello stampo composto

La struttura di uno stampo composto è compatta e richiede un'elevata precisione nella lavorazione dei suoi componenti. È comunemente utilizzato per la punzonatura di materiali sottili, con distanze relativamente ridotte tra gli stampi. La punzonatura simultanea delle forme interne ed esterne aumenta la complessità dell'assemblaggio dello stampo, soprattutto per gli stampi che richiedono un allineamento coassiale di queste forme.

La sfida principale nell'assemblaggio degli stampi composti consiste nel garantire che i punzoni maschio e femmina per le forme interne ed esterne siano posizionati l'uno rispetto all'altro secondo le specifiche di progetto, per distribuire il gioco unilaterale dello stampo nel modo più uniforme possibile.

Per ridurre le difficoltà di assemblaggio degli stampi composti, il processo e la metodologia di assemblaggio devono essere in linea con le caratteristiche strutturali dello stampo. Il progetto deve anche soddisfare i requisiti di assemblaggio della struttura dello stampo, ad esempio preferendo l'uso di un posizionamento a nido per i punzoni maschio e femmina.

Le matrici composte sono utensili a stazione singola. Pertanto, il processo di assemblaggio di una matrice composta è equivalente all'assemblaggio di una matrice di punzonatura nella stessa stazione e quindi all'utilizzo della matrice di punzonatura come riferimento per l'assemblaggio di una matrice di tranciatura.

Sulla base di questo principio, nella progettazione e nell'assemblaggio degli stampi composti è necessario attenersi alle seguenti linee guida fondamentali:

1) L'assemblaggio dello stampo composto deve utilizzare i punzoni maschio e femmina come componenti di riferimento. Per prima cosa, misurare o stimare il punto centrale del punzone maschio e femmina. forza di punzonatura, identificare il punto corrispondente sulla matrice femmina e allineare il centro di pressione dei punzoni maschio e femmina con il punto centrale del gambo della matrice.

2) Fissare e fissare i punzoni maschio e femmina alla piastra fissa o alla base utilizzando bulloni e spine.

Quindi, in base alla forma interna dei punzoni maschio e femmina, regolare la posizione relativa della piastra fissa dello stampo maschio di punzonatura per uniformare il gioco tra gli stampi maschio e femmina di punzonatura, fissarla con i bulloni ed eseguire una prova preliminare di punzonatura. Dopo la conferma, forare e alesare la sede superiore dello stampo per la piastra fissa dello stampo maschio di punzonatura e collegarla con i perni di posizionamento.

3) Utilizzare la forma esterna dei punzoni maschio e femmina come riferimento per assemblare e regolare la posizione della matrice di tranciatura femmina rispetto ai punzoni maschio e femmina, regolare il gioco e, dopo la conferma, forare dalla matrice femmina alla piastra fissa e fissare con i bulloni.

4) Dopo un'altra prova di punzonatura riuscita, forare e alesare i fori dalla matrice femmina alla sede della matrice superiore e inserire i perni di posizionamento.

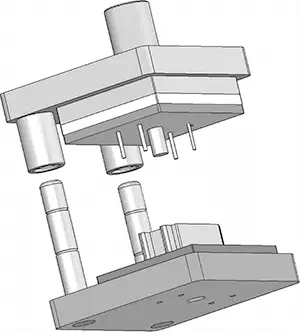

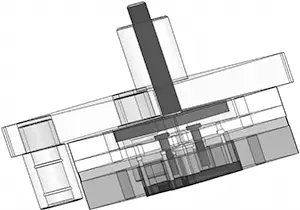

Per un'illustrazione dell'assemblaggio dello stampo composto, fare riferimento alla Tabella 2-5.

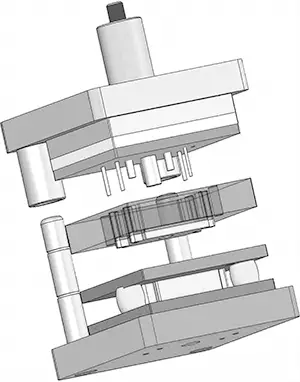

Figura 2-5: Schema di montaggio dello stampo composito

| La sequenza delle operazioni | illustrazione | introduzione |

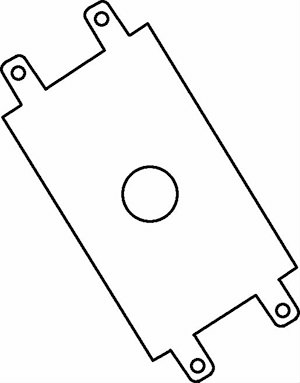

| 1 |  | Prototipo del pezzo da lavorare |

| 2 |  | Diagramma dello stampo composito |

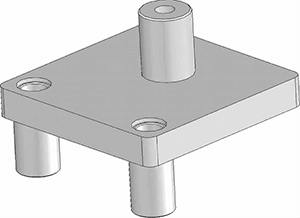

| 3 |  | Installare i montanti di guida e le boccole |

| 4 |  | Installare il punzone sulla piastra del bolster utilizzando gli stessi metodi e le stesse specifiche tecniche di uno stampo a funzionamento singolo. |

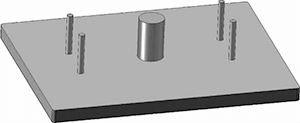

| 5 |  | Per calcolare il baricentro del pezzo, allinearlo con il punto centrale della sagoma. Quindi, installare le matrici maschio e femmina. |

| 6 |  | In base agli stampi maschio e femmina, regolare il gioco intorno alla posizione del punzone per allinearlo con lo stampo maschio, quindi installare lo stampo maschio. Dopo una punzonatura di prova riuscita, installare la prima serie di perni di posizionamento. |

| 7 |  | In base al contorno esterno del punzone e della matrice, installare la matrice ed eseguire una punzonatura di prova. Una volta confermata l'assenza di errori, invertire e praticare il foro, quindi installare il secondo set di perni di posizionamento. |

| 8 |  | I componenti del sistema di espulsione, tra cui la piastra di espulsione, il perno di spinta, la piastra di pressione e l'asta di espulsione. |

| 9 |  | Piastre di carico e scarico e binari di guida del materiale e perni di arresto del materiale. |

Installazione degli stampi di punzonatura sulle macchine

Installazione di stampi di punzonatura a operazione singola con dispositivi di guida

Gli stampi di punzonatura dotati di dispositivi di guida devono essere installati in posizione chiusa. Le fasi specifiche sono le seguenti:

1) Misurare l'altezza di chiusura dello stampo e regolare il punto morto inferiore dello slittone in una posizione da 2 a 5 mm più alta dell'altezza di chiusura.

2) Rimuovere il morsetto dell'impugnatura dello stampo e far scorrere lo stampo nella posizione del supporto dell'impugnatura, quindi serrare preliminarmente il morsetto dell'impugnatura dello stampo.

3) Ruotare la vite a ricircolo di sfere per abbassare la pressa fino a quando la matrice maschio penetra di 1-2 mm nella matrice femmina, sfruttando l'elasticità degli elementi elastici della piastra di spellatura per portare la superficie superiore della matrice superiore a contatto con la superficie inferiore della pressa.

4) Fissare il morsetto dell'impugnatura dello stampo.

5) Bloccare la matrice inferiore.

6) Invertire la vite a ricircolo di sfere per sollevare lo slittone della pressa fino a quando la matrice maschio si trova a 2-5 mm di distanza dalla matrice femmina.

7) Durante il processo di punzonatura di prova, diminuire gradualmente l'altezza dello stampo superiore fino a separare completamente il pezzo dal materiale. Controllare i pezzi punzonati in prova e, una volta confermata la correttezza, procedere con la produzione.

Installazione di uno stampo per punzonatura senza dispositivo di guida

Quando si installa una matrice di punzonatura senza dispositivo di guida, si possono impiegare diversi metodi a seconda della spazio tra gli stampi. Durante la produzione, se il gioco tra il punzone e la matrice è maggiore o uguale a 0,20 mm, è possibile un allineamento visivo diretto o l'uso di uno spessimetro. Per distanze inferiori a 0,20 mm, viene comunemente utilizzato il metodo del film plastico e la procedura è essenzialmente la stessa degli stampi con dispositivi di guida.

In generale, il metodo del film plastico è più semplice, più rapido e più affidabile dell'ispezione visiva. Se la pellicola di plastica non viene tagliata o strappata, significa che esiste un gioco tra il punzone e la matrice, che impedisce il morso della matrice.

Installazione di uno stampo progressivo

Nel funzionamento di uno stampo progressivo, il materiale del nastro viene alimentato da destra a sinistra in modo incrementale. Durante le punzonature iniziali, l'assenza di materiale sul lato sinistro della matrice può causare uno squilibrio e danneggiare il punzone. Pertanto, all'inizio di un ciclo di prova o di produzione, è necessario utilizzare un metodo manuale per imbottire il lato sinistro della matrice con materiale dello stesso spessore del pezzo, precedentemente rimosso dalla posizione di lavoro.

Questo materiale viene ritirato gradualmente fino a quando il nastro non ha attraversato tutte le fasi di punzonatura, dopodiché la matrice può passare al funzionamento automatico.