Le attrezzature di produzione sono lo strumento di lavoro degli assemblatori. Saperle usare e manutenere può garantire un utilizzo efficace e prolungarne la vita utile, prevenendo al contempo lesioni personali e incidenti alle attrezzature.

Questo capitolo inizia con le procedure operative delle attrezzature più comuni utilizzate dai montatori. Introduce innanzitutto il funzionamento e l'uso di trapani, utensili elettrici, rettificatrici, gru e altri strumenti e attrezzature. Si tratta di contenuti fondamentali che devono essere padroneggiati con competenza. Poi introduce la struttura, l'uso e la manutenzione delle attrezzature comuni per i montatori, che devono essere padroneggiate nella pratica. Con il continuo sviluppo della scienza e della tecnologia, il livello di avanzamento e di automazione delle attrezzature migliorerà notevolmente e anche gli standard di manutenzione delle attrezzature cambieranno.

I. Procedure operative per le attrezzature comuni utilizzate dagli addetti al montaggio

Obiettivo della formazione: Imparare a conoscere le procedure operative delle attrezzature più comuni utilizzate dai montatori.

1. Procedure operative della pressa per trapano

(1) Perforazione

1) È severamente vietato indossare guanti durante la perforazione. Le maniche devono essere ben allacciate e le lavoratrici devono indossare berretti da lavoro. Gli operatori non devono tenere in mano filati di cotone o altri materiali tessili o intrecciati per evitare incidenti causati da trucioli o punte di trapano che si agganciano accidentalmente ad essi.

2) Non utilizzare mani o stracci per rimuovere i trucioli durante la foratura e non soffiarli via con la bocca. Per rimuovere i trucioli è necessario utilizzare una spazzola. Per i trucioli a forma di striscia, utilizzare un gancio per romperli o tagliarli prontamente e cercare di rimuoverli quando la macchina è ferma.

3) Durante il funzionamento, la testa dell'operatore non deve essere troppo vicina al mandrino in rotazione per evitare pericoli. Quando ci si ferma, lasciare che il mandrino si arresti naturalmente, non frenare con la mano e non utilizzare la rotazione inversa per frenare.

4) Durante la foratura, il pezzo da lavorare deve essere saldamente bloccato, soprattutto quando si eseguono fori di grande diametro in pezzi più piccoli. Il serraggio deve essere sicuro.

5) La punta del trapano deve essere affilata e la forza di avanzamento deve essere adeguata durante la foratura. Soprattutto quando si eseguono fori passanti, ridurre la forza di avanzamento quando il foro sta per essere attraversato, per evitare incidenti come la fuoriuscita del pezzo a causa di un improvviso aumento dell'avanzamento.

6) È severamente vietato installare o rimuovere pezzi in lavorazione mentre la macchina è in funzione. L'ispezione dei pezzi e la modifica delle velocità del mandrino devono essere effettuate a macchina ferma.

7) L'alimentazione deve essere scollegata quando si pulisce la pressa o si aggiunge olio lubrificante.

8) La regolazione della velocità di avanzamento deve essere effettuata a macchina ferma. Per l'avanzamento automatico, regolare la velocità di avanzamento in base al diametro della punta e al tipo di materiale del pezzo e fissare il blocco di fine corsa.

9) È severamente vietato all'operatore di allontanarsi mentre la pressa è in funzione, soprattutto quando si utilizza l'alimentazione elettrica, per evitare incidenti causati dal superamento del limite di corsa.

10) Per la rimozione del manicotto conico di transizione della punta, utilizzare un cuneo standard. È assolutamente vietato utilizzare martelli, tondini di ferro o altri strumenti impropri per fare leva, per evitare di danneggiare il mandrino.

11) Quando si utilizza una foratrice radiale, la punta del trapano deve essere tenuta lontana dal pezzo e dal piano di lavoro quando il braccio è abbassato. L'operatore deve essere concentrato e operare con attenzione per evitare malfunzionamenti dell'apparecchiatura o scivolamenti che potrebbero causare errori di funzionamento e danni all'apparecchiatura. Non alzare o abbassare mai la scatola del mandrino durante la foratura.

12) Quando il diametro di foratura si avvicina al limite massimo del trapano radiale, il pezzo deve essere bloccato vicino al lato della colonna e deve essere lavorato in stato di bloccaggio.

(2) Bloccaggio del pezzo in lavorazione

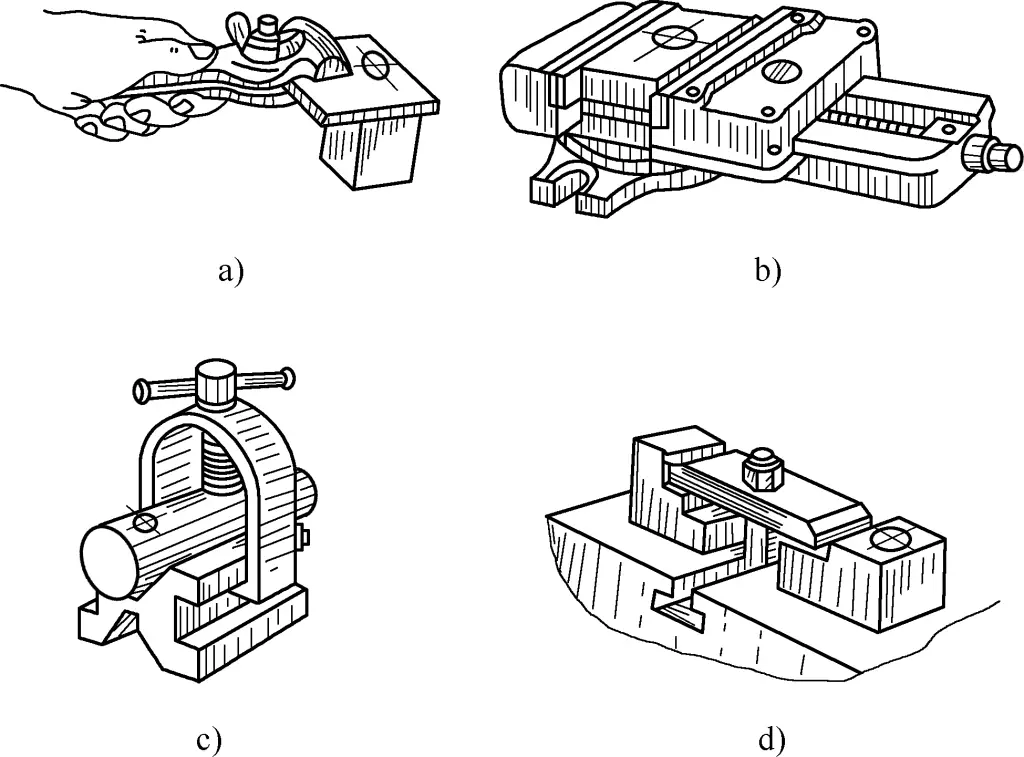

1) Quando si eseguono fori su piastre sottili o su pezzi più piccoli con un diametro superiore a 8 mm, è necessario utilizzare una morsa da banco o una piccola morsa per macchina per tenere il pezzo da lavorare. Non tenere il pezzo direttamente a mano per la foratura (Figura 1a).

2) Quando si eseguono fori su pezzi più lunghi, anche se possono essere tenuti a mano, è meglio aggiungere delle viti fisse sul piano di lavoro del trapano per sostenere il pezzo, che è più sicuro e affidabile.

3) Quando si eseguono fori in pezzi piatti, in genere si blocca il pezzo in una morsa della macchina (Figura 1b). Durante il serraggio, assicurarsi che la superficie del pezzo sia perpendicolare alla punta. Se il diametro di foratura è relativamente grande, la morsa della macchina deve essere fissata al piano di lavoro del trapano con bulloni e piastre di pressione. Quando si utilizza una morsa per bloccare i pezzi per la foratura di fori passanti, posizionare un distanziatore sotto il pezzo per lasciare spazio all'area di foratura ed evitare di danneggiare la morsa.

4) Quando si eseguono fori in pezzi cilindrici, posizionare il pezzo su un blocco a V (Figura 1c) per evitare che il pezzo ruoti. Durante il serraggio, assicurarsi che l'asse della punta coincida con il piano simmetrico delle due superfici inclinate del blocco a V per garantire che la linea centrale del foro praticato passi attraverso l'asse del pezzo.

5) Per i fori di grandi dimensioni o per i pezzi che non è possibile bloccare con la morsa della macchina, utilizzare piastre di pressione, bulloni e distanziali per fissarli al piano di lavoro della pressa (Figura 1d). Prestare attenzione a quanto segue:

① I distanziali devono essere il più vicino possibile al pezzo da lavorare per ridurre la deformazione da flessione della piastra di pressione.

I distanziatori devono essere leggermente più alti della superficie di bloccaggio del pezzo, ma non più bassi. In caso contrario, quando il pezzo viene bloccato, il punto di pressione tra la piastra di pressione e il pezzo si troverà sul bordo del pezzo. Quando si utilizza una sola piastra di pressione per bloccare il pezzo, il pezzo si solleva. Quando il distanziatore è leggermente più alto, anche se la piastra di pressione si piega leggermente, può comunque garantire che il punto di pressione non si trovi sul bordo del pezzo, evitando che il pezzo si sollevi.

③ I bulloni devono essere il più vicino possibile al pezzo, in modo da fornire una maggiore forza di serraggio sul pezzo ed evitare il movimento del pezzo durante il processo di serraggio.

④ Se la superficie di serraggio del pezzo è stata lavorata con precisione, è necessario utilizzare un foglio di rame o un materiale simile come cuscinetto per evitare le impronte della piastra di pressione. È assolutamente vietato utilizzare tessuti o altri materiali tessili o intrecciati come cuscini sulle superfici lavorate per evitare incidenti causati dall'aggancio dei trucioli.

(3) Precauzioni per l'installazione delle punte da trapano

Le punte a gambo dritto sono tenute da mandrini con una lunghezza di serraggio non inferiore a 15 mm, altrimenti la punta potrebbe disallinearsi o cadere a causa delle forze di torsione durante la foratura. Le punte coniche sono collegate direttamente alla bussola del mandrino della pressa perforatrice utilizzando il cono Morse sul gambo. Durante il collegamento, il gambo conico della punta e il foro conico del mandrino devono essere puliti e la coda piatta del gambo conico deve essere allineata con il foro a forma di vita del mandrino. Utilizzare una forza d'urto accelerata per installare il tutto in una sola volta.

Quando il gambo conico della punta è più piccolo del foro conico del mandrino, è possibile utilizzare un manicotto di transizione per il collegamento. Assicurarsi che la punta sia saldamente collegata al mandrino della pressa e che il runout radiale (utilizzato per le tolleranze geometriche) sia minimo durante la rotazione.

(4) La correzione è necessaria se la posizione di foratura si sposta dopo l'avviamento.

Prima della foratura, il segno di punzonatura centrale per il foro non deve essere troppo piccolo, altrimenti il bordo dello scalpello della punta non può inizialmente cadere nel foro conico del segno di punzonatura centrale quando si inizia a forare e la punta si discosta dal centro durante la foratura.

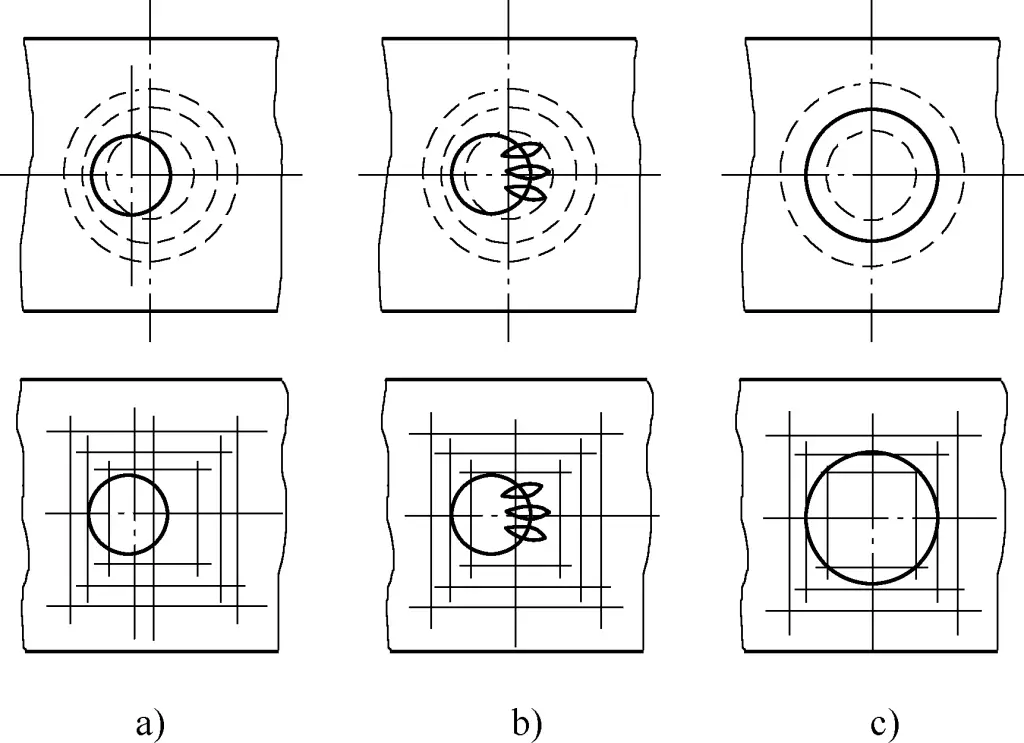

Quando si inizia a forare, allineare prima la punta al centro del foro per creare una fossa conica poco profonda, controllare visivamente la concentricità della fossa conica poco profonda iniziale con il cerchio tracciato e apportare continuamente correzioni. Se la posizione del foro è significativamente sfalsata, è possibile correggere il segno del punzone centrale nella direzione opposta o utilizzare uno scalpello per creare diverse scanalature nella fossa conica poco profonda per ridurre la resistenza al taglio in quest'area, consentendo alla punta di spostarsi e raggiungere lo scopo della correzione (Figura 2).

Il processo di correzione deve essere completato prima che il diametro della fossa conica iniziale diventi più piccolo del diametro della punta. Si tratta di una fase importante per garantire l'accuratezza della posizione del foro. Se il diametro della fossa conica iniziale ha già raggiunto il diametro del foro e la posizione del foro è ancora sfalsata, sarà difficile correggerla a questo punto, con conseguente aumento dell'errore di posizione del foro e compromissione della precisione dell'assemblaggio.

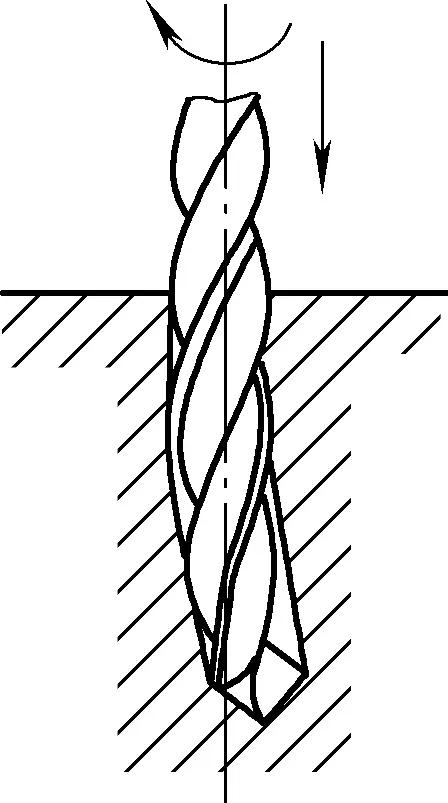

Quando si utilizza l'avanzamento manuale, la forza di avanzamento non deve essere troppo elevata, altrimenti la punta si piegherà e si deformerà (soprattutto quando si eseguono fori lunghi e sottili), causando un asse del foro obliquo (Figura 3). Un asse del foro obliquo influisce direttamente sulla forma, sulla precisione della posizione e sulla qualità dell'assemblaggio del foro. Può anche essere pericoloso, in quanto può causare la rottura della punta o l'espulsione del pezzo.

2. Procedure operative per trapani elettrici portatili

1) Scegliere il trapano elettrico portatile appropriato in base ai diversi diametri dei fori e prestare attenzione alla messa a terra di protezione o alla connessione zero di protezione.

2) Prima di utilizzare il trapano elettrico portatile, farlo funzionare senza carico per verificare che il suono degli organi di trasmissione e il senso di rotazione siano normali. Quando si utilizza il trapano elettrico portatile, applicare la forza in modo uniforme e concentrarsi sul controllo della pressione. La pressione deve essere adeguata e mantenere l'asse della punta perpendicolare alla superficie di lavorazione. Ridurre la pressione quando si sta per forare per evitare una forza eccessiva. Quando la punta incontra improvvisamente una resistenza, fare attenzione alle lesioni al polso dovute alla forza di reazione. Analoga cautela deve essere adottata quando si riparte dopo che la punta ha smesso di ruotare nel foro.

3) Non sovraccaricare il trapano elettrico portatile. Quando il diametro della punta è prossimo o uguale alla capacità massima di lavoro del trapano elettrico portatile, la forza applicata deve essere opportunamente ridotta per evitare danni da sovraccarico al trapano.

4) Non utilizzare il trapano elettrico portatile come sostituto di una chiave elettrica per serrare i bulloni. A causa dell'alta velocità dei trapani elettrici portatili, quando un bullone si ferma improvvisamente dopo il serraggio, la forza di reazione può facilmente causare lesioni al polso.

5) I trapani elettrici devono essere regolarmente puliti dalla polvere e dall'olio e devono essere adeguatamente ventilati. I trapani elettrici non devono essere utilizzati in ambienti infiammabili o esplosivi, né conservati in ambienti umidi o con gas corrosivi. Non trascinare o lanciare i trapani elettrici in modo incauto per evitare di danneggiarli.

6) I trapani elettrici nuovi o conservati per lungo tempo devono essere sottoposti a un test di resistenza di isolamento prima dell'uso. Il valore della resistenza deve essere superiore a 0,5MΩ; in caso contrario, devono essere sottoposti a un trattamento di essiccazione.

3. Procedure di funzionamento degli utensili elettrici

1) È vietato collegare i cavi di alimentazione degli utensili elettrici portatili senza autorizzazione. Quando sono necessari utensili elettrici, un elettricista deve collegare i cavi e verificare se l'involucro metallico è elettrificato. Deve essere presente una messa a terra di sicurezza, preferibilmente con una presa di protezione.

2) È vietato utilizzare utensili elettrici con cavi di alimentazione danneggiati. Durante l'uso, è necessario proteggere il cavo di alimentazione. È vietato trascinare e impedire che oggetti pesanti o ruote schiaccino il cavo di alimentazione, che potrebbe danneggiare l'isolamento e causare scosse elettriche o cortocircuiti.

3) È vietato utilizzare utensili elettrici senza misure di protezione dell'isolamento. Soprattutto quando si opera in ambienti relativamente umidi, è importante indossare scarpe isolanti, guanti isolanti e lavorare su un tappetino di gomma isolante o su una tavola di legno asciutta per evitare scosse elettriche.

4) È vietato utilizzare utensili elettrici con fili di neutro e di terra condivisi. Quando il cavo di alimentazione viene tirato o il filo neutro ha un contatto insufficiente, la superficie metallica dell'utensile elettrico genera tensione, causando incidenti da scossa elettrica.

4. Procedure di funzionamento della smerigliatrice

La smerigliatrice è un'attrezzatura comune sul posto di lavoro del montatore, composta da un motore elettrico, una base per la smerigliatura, un poggiautensili e un coperchio di protezione. Viene utilizzata principalmente per affilare scalpelli, punte da trapano, raschietti e altri utensili da taglio, o per rimuovere bave, spigoli vivi e strati superficiali duri da pezzi o materiali.

Le smerigliatrici sono anche apparecchiature soggette a incidenti di sicurezza. La mola è fragile e ruota ad alta velocità. Pertanto, quando si utilizza una smerigliatrice, è necessario seguire rigorosamente le procedure operative per evitare incidenti di sicurezza.

1) Quando si utilizza una smerigliatrice, prima di avviarla, controllare attentamente che non vi siano corpi estranei tra la mola e il coperchio protettivo e che la mola non presenti segni di impatto o danni. Avviare la smerigliatrice solo dopo aver verificato l'assenza di problemi. Dopo aver avviato la smerigliatrice, attendere che la mola ruoti stabilmente prima di procedere alla molatura. Se la mola oscilla in modo evidente, arrestare immediatamente la macchina per la regolazione.

2) La distanza tra il poggiautensili della smerigliatrice e la mola deve essere mantenuta entro 3 mm per evitare che i pezzi si impiglino e causino incidenti. Se la distanza è troppo grande, deve essere regolata prima dell'uso. Quando si affilano pezzi o utensili da taglio, non applicare una forza eccessiva.

3) Non macinare in modo morbido metalli come alluminio, rame o legno sulla smerigliatrice. Non utilizzare la mola quando è usurata oltre il limite.

4) Durante la smerigliatura, l'operatore deve posizionarsi lateralmente o in diagonale rispetto alla smerigliatrice per evitare di ferirsi con i frammenti della ruota in caso di rottura.

5) Non utilizzare mole di qualità inferiore. Per la sostituzione delle mole, fare riferimento alle procedure di sicurezza per le smerigliatrici. È vietato utilizzare mole incrinate o danneggiate.

6) Quando si installa la mola, le piastre di serraggio non devono essere direttamente a contatto con la mola. Tra le piastre di serraggio e la mola devono essere posizionate delle rondelle di carta. Il gruppo deve essere circolare e ruotare senza problemi.

7) Quando si utilizza una smerigliatrice è necessario indossare occhiali protettivi.

5. Procedure di funzionamento della smerigliatrice manuale

1) Non utilizzare smerigliatrici portatili prive di protezioni di sicurezza o di adeguata messa a terra. Prima dell'uso, controllare attentamente che la mola non presenti danni da impatto o crepe, assicurarsi che l'involucro metallico non sia elettrificato e verificare che il cavo di alimentazione sia intatto. Se danneggiato, ripararlo prima dell'uso. Eseguire sempre una prova a vuoto prima di utilizzare una smerigliatrice manuale e utilizzarla solo dopo aver verificato il corretto senso di rotazione.

2) Quando si utilizza una smerigliatrice manuale, è necessaria la massima concentrazione. Prima di avviare la smerigliatrice, afferrare saldamente il corpo della smerigliatrice. Evitare di posizionare la mola vicino al terreno o al pezzo da lavorare per evitare che la smerigliatrice rotoli lungo la superficie a causa della forza di reazione quando viene avviata, il che potrebbe far volare la mola e provocare un incidente.

Non collocare a caso una smerigliatrice portatile rotante sul terreno o sul pezzo da lavorare. Deve essere collocata in un luogo sicuro solo dopo che la ruota si è completamente fermata. Quando non viene utilizzata temporaneamente, l'alimentazione deve essere spenta.

3) Non utilizzare il lato della mola per smerigliare i pezzi. Quando si utilizza una smerigliatrice manuale, utilizzare la faccia della mola, tenere saldamente la smerigliatrice e toccare lentamente il pezzo. Sono vietati gli urti o le pressioni improvvise. È preferibile che nessuno stia in piedi durante l'operazione. L'operatore non deve essere rivolto direttamente verso la mola e deve indossare occhiali protettivi e altri dispositivi di protezione necessari.

4) Non utilizzare mole con segni di danneggiamento. Non utilizzare smerigliatrici manuali senza interruttore manuale. A causa dell'elevata velocità di rotazione e della scarsa resistenza delle mole portatili, sono soggette a rotture. Quando si installa la mola, assicurarsi che si adatti correttamente e serrare il dado in modo appropriato con una chiave.

5) Conservare le smerigliatrici portatili in un luogo asciutto. Evitare di riporli in ambienti umidi o in luoghi in cui potrebbero entrare in contatto con l'acqua per evitare di danneggiare l'isolamento interno.

6. Procedure di sollevamento durante il montaggio

Durante il processo di assemblaggio, gli installatori dovrebbero utilizzare attrezzature di sollevamento per le parti o i componenti più pesanti per ridurre lo sforzo fisico dell'operatore, migliorare l'efficienza del lavoro e garantire la sicurezza della produzione.

(1) Procedure di funzionamento del martinetto

I martinetti sono adatti per sollevare oggetti pesanti ad altezze limitate e per spostare oggetti pesanti. I tipi più comuni sono i martinetti a vite, i martinetti a cremagliera e i martinetti idraulici. Quando si utilizzano i martinetti è necessario seguire le seguenti procedure:

- Il martinetto deve essere posizionato verticalmente sotto l'oggetto pesante e la superficie di lavoro deve essere solida e piana per evitare di affondare o inclinarsi.

- Quando si utilizza un martinetto a cremagliera, il nottolino antireverse deve essere a stretto contatto con la ruota del cricchetto.

- Quando si utilizza un martinetto idraulico, la vite di regolazione non deve essere estesa troppo. Evitare di estendere completamente la vite e la corsa del pistone principale non deve superare il segno di altezza estrema.

- Il carico non deve superare la capacità di carico del martinetto per garantire un utilizzo sicuro.

- Quando si usa un martinetto, le fondamenta devono essere solide e il posizionamento deve essere stabile. Sollevare lentamente, aggiungendo un supporto man mano che si solleva. Quando si usano più martinetti contemporaneamente per sollevare un oggetto pesante, una persona designata deve coordinarsi per mantenere una velocità e un'altezza di sollevamento costanti tra i martinetti, per evitare che l'oggetto si inclini. Sollevare e abbassare con costanza per evitare incidenti.

(2) Procedure di funzionamento della gru

1) È vietato utilizzare paranchi manuali con ganci, catene, freni o altri potenziali rischi difettosi. Quando si sollevano pezzi o oggetti pesanti con un paranco manuale, il telaio che sostiene il paranco deve essere sicuro e affidabile.

2) È vietato sovraccaricare i paranchi manuali o forzarli a sollevare oggetti pesanti. Scegliere il paranco manuale appropriato in base alle dimensioni e al peso dell'oggetto da sollevare.

3) È vietato sospendere oggetti pesanti a mezz'aria per periodi prolungati. È vietato passare sotto o soffermarsi sotto i carichi sospesi. Quando si sollevano oggetti, questi devono essere fissati saldamente. Le funi devono essere utilizzate entro i limiti di carico consentiti. Quando le funi passano su spigoli relativamente taglienti, è necessario utilizzare materiale morbido come imbottitura per evitare un'usura eccessiva e la rottura della fune. Quando si utilizzano due o più paranchi per sollevare simultaneamente lo stesso oggetto, è necessario che una persona designata si occupi del coordinamento. Il sollevamento o l'abbassamento devono essere effettuati lentamente.

4) Quando si sollevano oggetti pesanti, è assolutamente vietato affrettare il sollevamento. Verificare innanzitutto che il vincolo sia sicuro e che il baricentro sia posizionato correttamente. Quindi sollevare di 0,5 m e procedere con il sollevamento solo dopo che l'ispezione ha confermato che è sicuro.

5) Quando si installa un'apparecchiatura, questa deve essere sollevata in modo ragionevole. Scegliere la lunghezza e lo spessore delle funi in base al peso dell'apparecchiatura. Sollevare prima circa 0,5 m per verificare il centro di gravità dell'oggetto pesante, quindi procedere al sollevamento dopo la conferma. Il sollevamento improprio è severamente vietato per evitare che l'apparecchiatura si deformi e comprometta la precisione.

6) È vietato utilizzare funi metalliche che superano lo standard di usura. È inoltre vietato l'uso di funi metalliche con fili rotti che superano le norme o giunti danneggiati.

7) È vietato che le funi metalliche in uso entrino in contatto con metalli sotto tensione (compresi fili elettrici, cavi di saldatrici, ecc.) per evitare di bruciare o ridurre la resistenza della fune. fune metallica a causa del calore.

8) È vietato sollevare oggetti oltre la portata della fune metallica. Il diametro della fune metallica deve essere ragionevolmente scelto in base al peso dell'oggetto da sollevare.

9) Quando si utilizza un verricello, posizionarlo su una superficie piana e priva di ostacoli. Per tenerlo in posizione, utilizzare ancoraggi sicuri al suolo o su pali. Il fissaggio deve essere affidabile per evitare che il telaio si muova o si inclini sotto la forza.

10) Quando si utilizza un argano, la fune portante deve essere guidata orizzontalmente verso la puleggia di guida e non direttamente in posizione elevata.

11) Quando si utilizza un argano, un'estremità della fune portante deve essere estratta dalla parte superiore dell'anima del tamburo e tesa da una persona esperta. La fune deve generalmente avvolgersi intorno all'anima del tamburo per 4-6 giri.

12) Durante le operazioni di sollevamento, l'angolo orizzontale tra l'imbracatura e l'oggetto deve essere preferibilmente superiore a 45°. Se l'angolo orizzontale è troppo piccolo, l'altezza dell'imbracatura può essere ridotta, ma la forza orizzontale sull'imbracatura o sull'attrezzatura aumenterà. Una forza eccessiva può facilmente causare la deformazione e il danneggiamento della macchina quando la resistenza è scarsa.

II. Manutenzione, uso e cura delle attrezzature comuni

Obiettivo della formazione: Essere in grado di utilizzare correttamente le comuni attrezzature da montatore e di eseguirne la manutenzione e la cura.

1. Uso, manutenzione e cura delle macchine perforatrici

La macchina perforatrice è una comune macchina utensile per la lavorazione dei fori. Installando punte da trapano, alesatori, contromaschi, alesatori, utensili di alesatura, maschi e altri utensili sulla macchina di foratura, è possibile eseguire operazioni quali foratura, alesatura, contro-alesatura, alesatura, alesatura e filettatura. Le foratrici sono una delle macchine utensili più utilizzate dagli assemblatori.

Le perforatrici possono essere classificate in tre tipi in base alla loro struttura e al loro campo di applicazione: perforatrici da banco (abbreviate in perforatrici da banco), perforatrici verticali (abbreviate in perforatrici verticali) e perforatrici radiali (abbreviate in perforatrici radiali).

(1) Struttura e funzionamento delle macchine di foratura da banco

Il trapano da banco è una piccola macchina per forare che può essere utilizzata su un banco da lavoro, con un diametro massimo di foratura generalmente fino a 12 mm. La velocità minima del mandrino di un trapano da banco è relativamente alta, in genere non inferiore a 400 giri/min, quindi non è adatto per la controforatura, l'alesatura e la filettatura. I trapani da banco utilizzano solitamente una trasmissione a cinghia trapezoidale, con una puleggia conica a cinque fasi per cambiare velocità.

L'avanzamento del mandrino di un trapano da banco è solo manuale e di solito è dotato di dispositivi per controllare la profondità di foratura, come quadranti graduati, righelli graduati o dispositivi a corsa fissa. Dopo la foratura, il mandrino può tornare automaticamente alla sua posizione originale grazie all'azione di una molla a spirale.

1) Struttura di una macchina per la foratura da banco

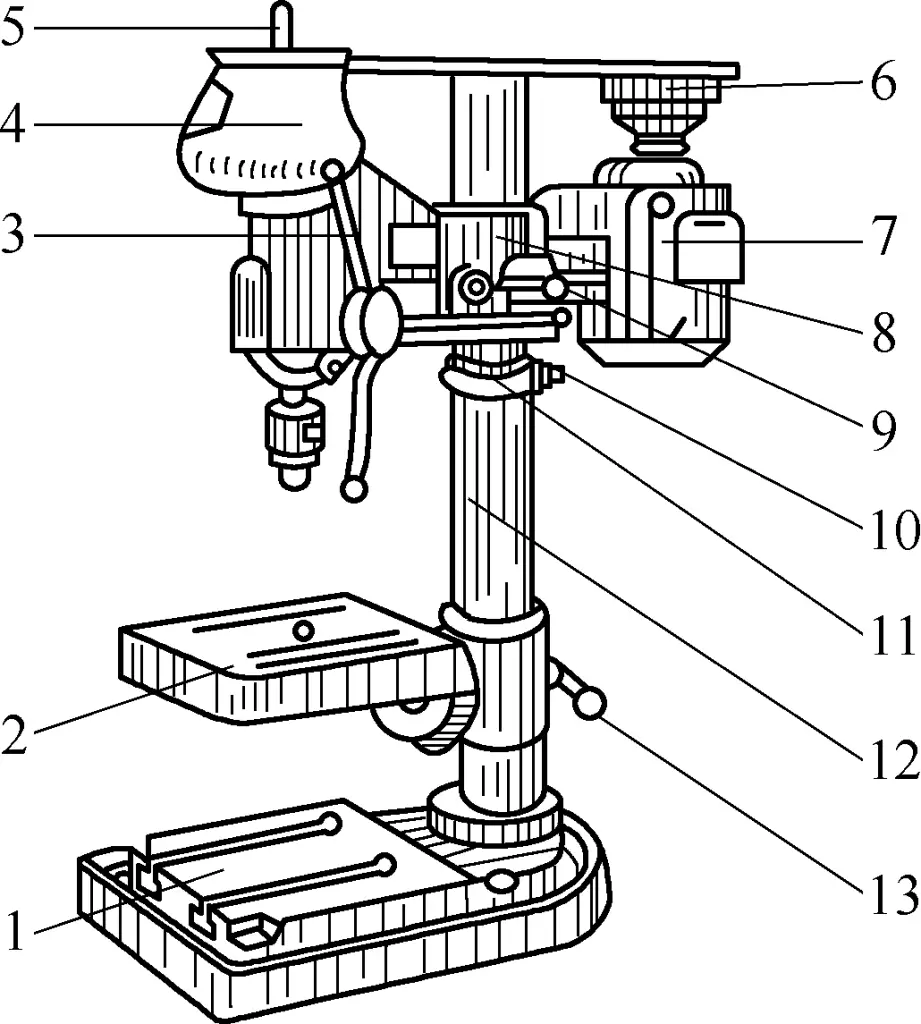

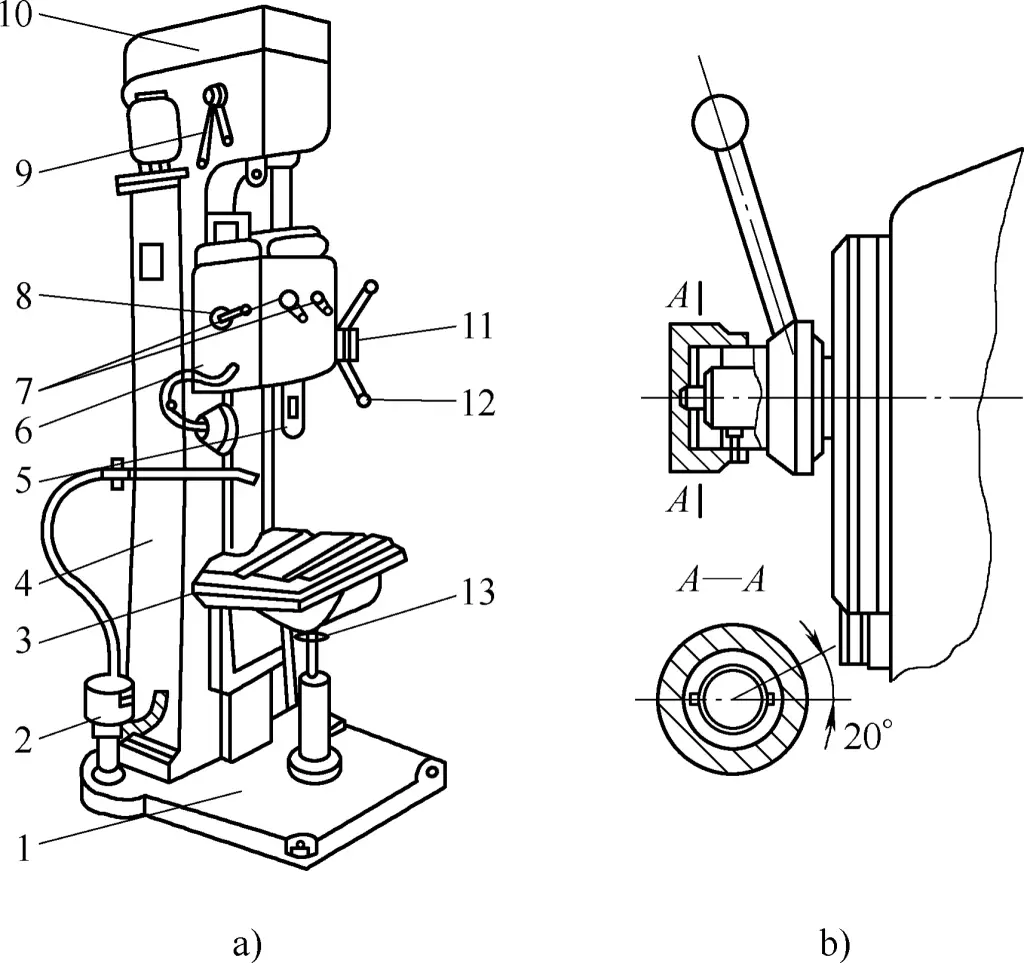

Il trapano da banco Z512 è una struttura semplice, comunemente utilizzata dagli assemblatori, come mostrato nella Figura 4.

1-Base

2 tavoli da lavoro

3 - Maniglia di alimentazione

4 Coperte

5 mandrini

6-Pulley

7-Motore

Corpo a 8

A 9 maniglie

10 viti

11-Anello di sicurezza

A 12 colonne

13-Maniglia di bloccaggio del piano di lavoro

Il motore 7 aziona il mandrino 5 attraverso la puleggia 6 e la cinghia trapezoidale per ottenere diverse velocità di rotazione. Il corpo 8 è montato sulla colonna 12 per il movimento verso l'alto e verso il basso e può essere ruotato in qualsiasi posizione intorno al centro della colonna. Dopo averla regolata nella posizione appropriata, è possibile bloccarla con la maniglia 9. Se è necessario abbassare il corpo, regolare prima l'anello di sicurezza 11 nella posizione appropriata e bloccarlo con la vite 10, quindi allentare leggermente la maniglia per lasciare che il corpo cada sull'anello di sicurezza con il proprio peso e quindi bloccare la maniglia 9.

Allentando la maniglia di bloccaggio del piano di lavoro 13, il piano di lavoro 2 può anche spostarsi in alto e in basso sulla colonna 12 o ruotare in qualsiasi posizione intorno al centro della colonna. Quando si eseguono fori in pezzi piccoli, il pezzo può essere posizionato sul piano di lavoro; per pezzi più grandi o più alti, il piano di lavoro può essere ruotato e fissato e il pezzo può essere posizionato direttamente sulla base del trapano 1 per la foratura.

2) Funzionamento di una macchina di foratura da banco

① Regolazione della velocità del mandrino.

Scegliere la velocità appropriata in base al diametro della punta e al materiale da lavorare. La regolazione della velocità si ottiene tramite una serie di pulegge coniche all'interno del coperchio superiore 4 del trapano da banco. Durante la regolazione, il mandrino deve essere fermo. Aprire il coperchio, ruotare manualmente la puleggia, agganciare la cinghia trapezoidale prima alla puleggia più piccola, poi a quella più grande, agganciando gradualmente la cinghia trapezoidale alla puleggia appropriata fino a raggiungere la velocità desiderata.

② Regolazione della posizione del piano di lavoro verso l'alto e verso il basso e verso sinistra e verso destra.

Tenere il piano di lavoro con la mano sinistra, allentare la maniglia di bloccaggio del piano di lavoro 13 con la mano destra, far oscillare il piano di lavoro 2 per spostarlo verso il basso o verso l'alto nella posizione desiderata, quindi bloccare nuovamente la maniglia di bloccaggio del piano di lavoro 13.

③ Regolazione della posizione di avanzamento del mandrino.

L'avanzamento del mandrino si ottiene ruotando la maniglia di avanzamento 3. L'estensione del mandrino non deve essere eccessiva, quindi prima di forare, alzare e abbassare il mandrino per verificare se l'altezza di posizionamento del pezzo è adeguata (regolare con l'elevazione del piano di lavoro).

3) Uso e manutenzione corretti delle foratrici da banco

Durante la foratura, il pezzo da lavorare deve essere bloccato con una piastra di pressione (tranne quando si eseguono piccoli fori in pezzi più grandi, che possono essere tenuti a mano). Quando il foro passante sta per essere praticato, ridurre la forza di avanzamento per evitare incidenti come l'incastro della punta o la fuoriuscita del pezzo.

Durante la foratura, utensili, strumenti di misura e altri oggetti non devono essere posizionati sulla superficie del piano di lavoro. Quando si eseguono fori passanti, assicurarsi che la punta del trapano possa passare attraverso il foro di rilievo (o scanalatura a T) sulla superficie del piano di lavoro, oppure posizionare un blocco distanziatore sotto il pezzo da lavorare per evitare di danneggiare la superficie del piano di lavoro.

③ La superficie del piano di lavoro deve essere mantenuta pulita regolarmente. Dopo l'uso, le superfici di scorrimento esposte del trapano da banco e la superficie del piano di lavoro devono essere pulite e si deve aggiungere olio lubrificante a tutte le superfici di scorrimento e ai fori dell'olio.

(2) Struttura, uso e manutenzione delle macchine di perforazione verticali

Le foratrici verticali hanno diametri massimi di foratura di ϕ25 mm, ϕ35 mm, ϕ40 mm e ϕ50 mm, tra le altre specifiche. Le foratrici verticali possono raggiungere l'avanzamento automatico. Sia la velocità del mandrino che l'avanzamento automatico hanno un'ampia gamma di regolazioni, che le rendono adatte alla foratura, all'alesatura, alla controforatura, all'alesatura e alla filettatura di vari pezzi di medie dimensioni. Grazie alla sua maggiore potenza e al meccanismo più completo, può raggiungere una maggiore efficienza e precisione di lavorazione.

1) Struttura e prestazioni della perforatrice verticale Z535

La foratrice verticale Z535 è un tipo di foratrice comunemente utilizzata dai montatori, come mostrato nella Figura 5a.

1-Base

2-Pompa idraulica

3 tavoli da lavoro

A 4 colonne

5 mandrini

6-Cassetta di alimentazione

7-Maniglia di alimentazione

8 - Maniglia di avanzamento/retromarcia

Impugnatura di cambio a 9 velocità

Scatola da 10 mandrini

11-Coperchio finale

12 - Maniglia di comando

13-Maniglia di elevazione del piano di lavoro

Il letto 4 è fissato sulla base 1. La scatola del mandrino 10 è fissata sulla parte superiore del piano. La scatola di alimentazione 6 è installata sulla guida verticale del basamento e può muoversi su e giù lungo di essa. Per facilitare il funzionamento, all'interno del piano è installato un contrappeso che bilancia il peso proprio del mandrino. Il piano di lavoro 3 è installato sulla parte inferiore della guida verticale del piano e può anch'esso spostarsi verso l'alto e verso il basso per adattarsi a pezzi di diverse altezze.

La perforatrice verticale Z535 è inoltre dotata di un dispositivo di raffreddamento. Il fluido da taglio è immagazzinato nella cavità della base e viene scaricato dalla pompa idraulica 2 quando è in uso.

Le principali prestazioni e specifiche della perforatrice verticale Z535 sono le seguenti:

Diametro massimo di foratura ϕ35 mm

Conicità del foro del mandrino Morse n. 4

Corsa del mandrino 225 mm

Velocità del mandrino 68~1000 r/min

Velocità di avanzamento 0,11~1,6 mm/r

Corsa del piano di lavoro 325 mm

Potenza del motore 4,5 kW

2) Funzionamento della perforatrice verticale

① Regolazione della velocità del mandrino.

Determinare la velocità del mandrino in base al diametro della punta e al materiale del pezzo. Il cambio di velocità avviene attraverso la leva di cambio velocità 9. La leva di avanzamento/retromarcia 8 serve a controllare la rotazione in avanti, la rotazione inversa o l'arresto del mandrino 5.

② Regolazione del dispositivo di sollevamento del piano di lavoro.

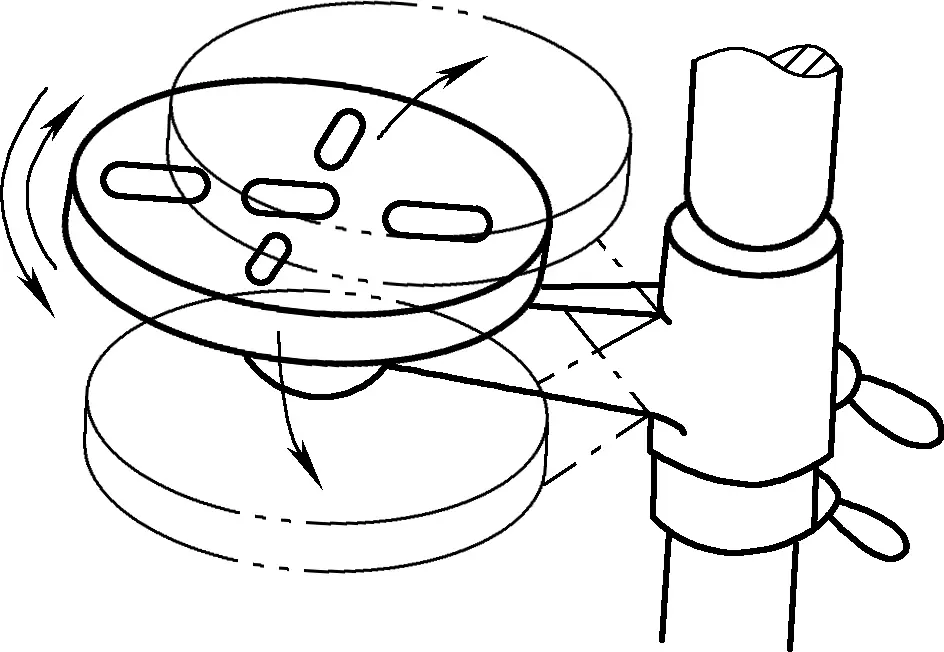

In base all'altezza della posizione di foratura sul pezzo, è possibile regolare il piano di lavoro verso l'alto e verso il basso lungo la guida verticale del basamento utilizzando la maniglia di sollevamento del piano di lavoro 13 installata sotto il piano di lavoro. Esiste anche un tipo con piano di lavoro cilindrico in cui il piano di lavoro è cilindrico e può ruotare attorno al proprio asse e al contempo ruotare attorno al piano di lavoro, come mostrato nella Figura 6, facilitando l'allineamento della posizione di foratura del pezzo.

③ Regolazione dell'avanzamento del mandrino.

L'avanzamento del mandrino è di due tipi: automatico e manuale.

Per l'avanzamento automatico, impostare prima le due maniglie di avanzamento 7 nella posizione desiderata per determinare la velocità di avanzamento richiesta, quindi tirare la calotta terminale 11 verso l'esterno e ruotarla di 20° in senso orario rispetto alla maniglia, come mostrato nella Figura 5b, per metterla in posizione di avanzamento automatico. Quando il mandrino ruota, è possibile ottenere l'avanzamento automatico. Per l'avanzamento manuale, ruotare il cappuccio terminale di 20° in senso antiorario rispetto all'impugnatura e spingerlo di nuovo nella posizione originale; a questo punto il dispositivo di avanzamento automatico si disinnesta.

Per l'avanzamento manuale, ruotare la calotta terminale di 20° in senso antiorario rispetto all'impugnatura e spingerla nella posizione originale; a questo punto il dispositivo di avanzamento automatico si disinnesta. Ruotare la maniglia di comando di 12 in senso antiorario per l'alimentazione e in senso orario per il rientro.

Quando si filettano i filetti, l'impugnatura deve essere posizionata nella posizione di avanzamento manuale. Per prima cosa, utilizzare l'avanzamento manuale per far entrare il rubinetto. Dopo che il rubinetto ha effettuato 2-3 giri, è possibile interrompere l'avanzamento manuale e applicare la pressione assiale, affidandosi alla filettatura del rubinetto stesso per azionare l'avanzamento del mandrino. Al termine della maschiatura, è possibile invertire il mandrino per far rientrare il rubinetto.

3) Regole per l'utilizzo delle perforatrici verticali

- Prima del lavoro, lubrificare secondo i requisiti di lubrificazione e controllare se le posizioni della maniglia sono normali e se non ci sono corpi estranei sulla superficie della guida. Avviare la macchina a bassa velocità e controllare se c'è olio nella finestra dell'olio del mandrino e se ci sono fenomeni anomali negli organi di trasmissione.

- Quando non si utilizza l'alimentazione automatica durante il lavoro, il coperchio terminale deve essere spinto verso l'interno per disinserire il dispositivo di alimentazione automatica.

- Prestare attenzione alla sicurezza durante il lavoro. I pezzi, le attrezzature e gli utensili devono essere saldamente bloccati. Quando si eseguono fori passanti, posizionare un blocco di supporto sotto il pezzo da lavorare. Quando si eseguono fusioni o fori profondi, ritrarre spesso il trapano per rimuovere i trucioli. Non superare le specifiche di taglio.

- Evitare che trucioli, acqua e altri detriti cadano sulla superficie della guida, sul motore o sulla scatola elettrica.

- Al termine del lavoro, portare tutte le maniglie in posizione di arresto o neutra, abbassare il piano di lavoro nella posizione più bassa e scollegare l'alimentazione. Infine, pulire la macchina e applicare l'olio protettivo secondo le norme di pulizia della macchina.

4) Manutenzione delle macchine di perforazione verticale

Una corretta manutenzione delle macchine svolge un ruolo molto importante nella riduzione dei guasti e nel prolungamento della vita utile delle macchine. La manutenzione delle macchine implementa un "sistema di manutenzione a tre livelli": manutenzione giornaliera, manutenzione di primo livello e manutenzione di secondo livello.

- La manutenzione quotidiana delle macchine per la perforazione verticale. Nota anche come manutenzione giornaliera, viene eseguita dall'operatore e deve soddisfare quattro requisiti: ordine, pulizia, sicurezza e lubrificazione. La manutenzione quotidiana deve essere eseguita regolarmente per raggiungere l'obiettivo principale della prevenzione; se si riscontrano potenziali problemi, questi devono essere affrontati tempestivamente e i problemi più gravi devono essere segnalati immediatamente.

- Manutenzione di primo e secondo livello delle perforatrici verticali. Nota anche come manutenzione secondaria, deve essere eseguita principalmente dagli operatori con l'assistenza degli addetti alla manutenzione.

- Aspetto della macchina. Pulire la superficie della macchina, il piano di lavoro, le viti di guida, le cremagliere e gli ingranaggi conici. Rimuovere le bave dalle superfici delle guide e del piano di lavoro e sostituire le viti mancanti, le sfere della maniglia, ecc.

- Mandrino e scatola di alimentazione. Rimuovere le bave dal foro del cono del mandrino; regolare la cinghia di trasmissione del motore; controllare le posizioni delle varie maniglie; sostituire le parti del meccanismo di trasmissione usurate.

- Lubrificazione. Controllare la qualità e la quantità dell'olio; pulire i feltri dell'olio, controllare i tubi dell'olio e cambiare l'olio durante la manutenzione secondaria.

- Raffreddamento. Pulire la pompa di raffreddamento, il filtro e il serbatoio del refrigerante e controllare le tubazioni. Sostituire il liquido di taglio durante la manutenzione secondaria.

- Elettrico. Pulire il motore e la scatola elettrica (con l'assistenza di un elettricista, se necessario). Durante la manutenzione secondaria, smontare e pulire il motore secondo necessità e sostituire il grasso.

(3) Manutenzione delle macchine di perforazione radiale

Le foratrici radiali, note anche come trapani radiali, sono adatte alla lavorazione di pezzi di grandi dimensioni e di pezzi a più fori. Quando si lavorano pezzi con più fori su una foratrice verticale, il pezzo deve essere spostato e allineato per ogni foro, il che è molto laborioso per i pezzi di grandi dimensioni e rende difficile allineare con precisione il centro della foratura con il centro del foro sul pezzo. In questo caso, l'utilizzo di una foratrice radiale con mandrino mobile è più conveniente per la lavorazione.

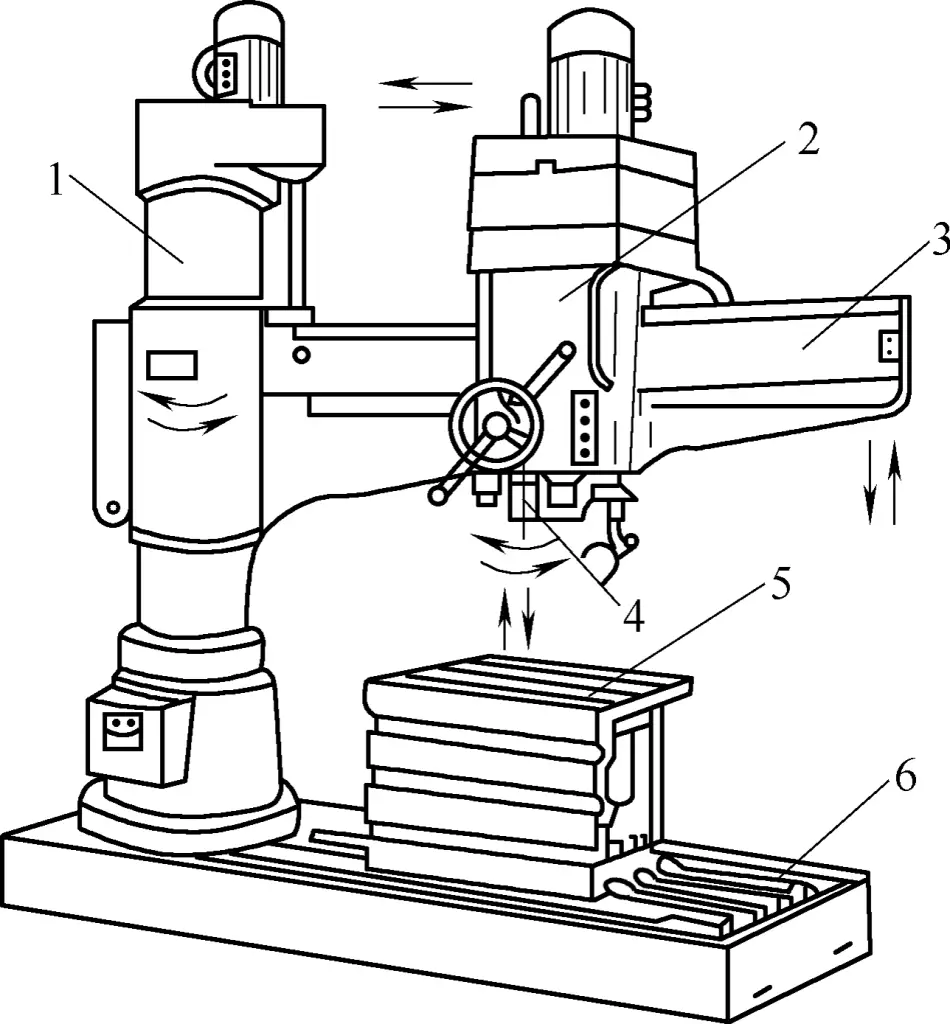

La composizione della macchina di foratura radiale Z35 è illustrata nella Figura 7. Quando il pezzo da lavorare non è di grandi dimensioni, può essere bloccato sul piano di lavoro 5 per la lavorazione; se il pezzo da lavorare è molto grande e non può essere montato sul piano di lavoro 5, quest'ultimo può essere rimosso e il pezzo da lavorare può essere posizionato direttamente sulla base 6 per la lavorazione.

A 1 colonna

Scatola a 2 mandrini

A 3 bracci

4 mandrini

5-tavolo da lavoro

Base 6

La scatola del mandrino 2 è montata sul braccio 3, che può ruotare attorno alla colonna verticale 1 e spostarsi avanti e indietro lungo la guida orizzontale del braccio. Grazie a questi due movimenti, il mandrino 4 può essere regolato in qualsiasi posizione all'interno del campo di lavorazione della macchina. Pertanto, le foratrici radiali possono eseguire la lavorazione dei fori in un intervallo molto ampio.

Le foratrici radiali dispongono di un'ampia gamma di regolazioni della velocità del mandrino e dell'avanzamento, che consentono un'elevata efficienza di produzione e precisione di lavorazione. Quando si lavorano pezzi con più fori su una foratrice radiale, il pezzo può rimanere fermo, e solo la posizione del braccio e la scatola del mandrino sul braccio devono essere regolate per allinearsi comodamente con i centri dei fori. Inoltre, il braccio può essere sollevato e abbassato lungo la colonna per regolare l'altezza della scatola del mandrino in base all'altezza dell'area di lavorazione del pezzo.

Attualmente esistono molte specifiche di macchine per la foratura radiale prodotte in Cina, tra cui la macchina per la foratura radiale Z35 è ampiamente utilizzata nell'industria della produzione di assemblaggi, come mostrato nella Figura 7.

Le principali prestazioni e specifiche della perforatrice radiale Z35 sono le seguenti:

Diametro massimo di foratura ϕ50 mm

Conicità del foro del mandrino Morse n. 5

Corsa massima del mandrino all'interno della fantina 350 mm

Corsa massima del mandrino lungo la guida del braccio 1050 mm

Numero di livelli di velocità del mandrino 18

Gamma di velocità del mandrino 34~2000r/min

Numero di livelli di avanzamento 18

Gamma di velocità di avanzamento 0,3~1,2 mm/r

Corsa massima del braccio lungo la colonna 680 mm

Potenza del motore principale 4~5kW

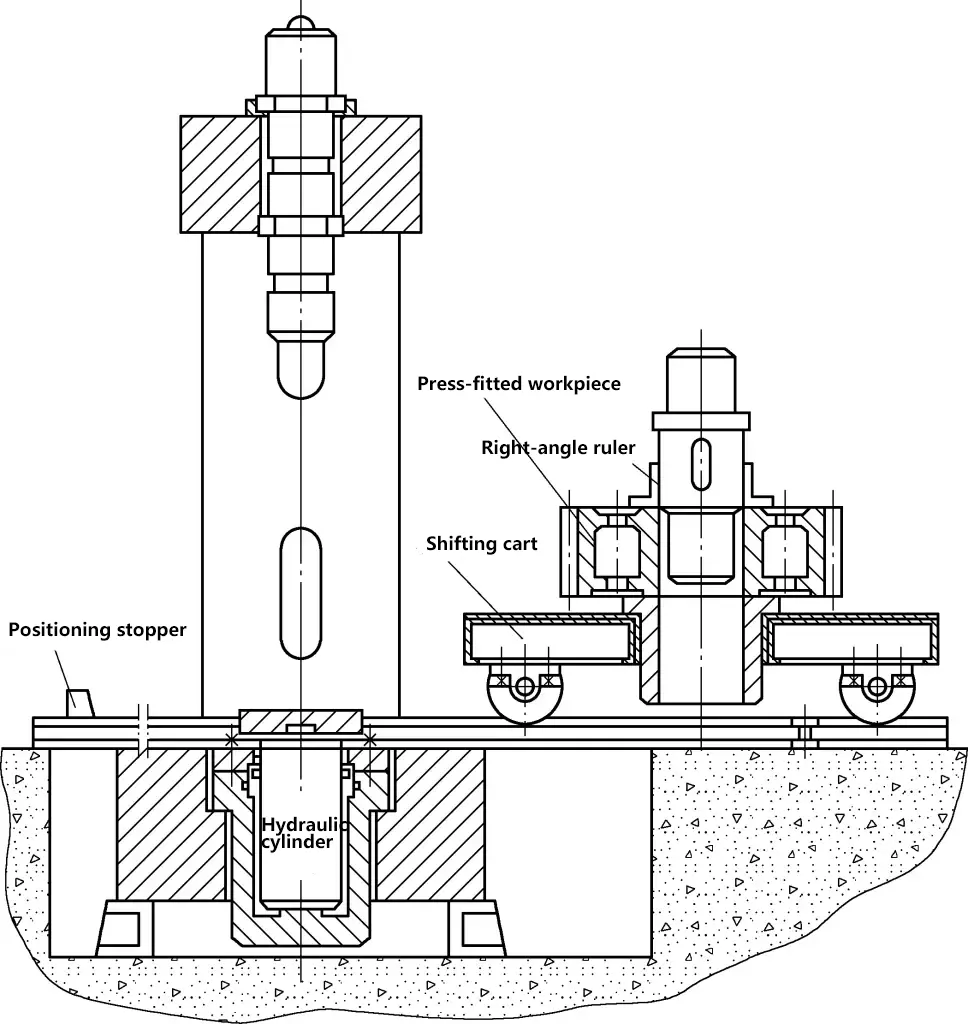

2. Uso, manutenzione e cura della macchina per il press-fitting

L'assemblaggio a pressatura è un tipo comune di montaggio per interferenza nelle officine di assemblaggio. È anche un metodo di assemblaggio più economico ed efficiente rispetto a quello a caldo e a freddo. montaggioed è un'abilità operativa che gli addetti all'assemblaggio dovrebbero padroneggiare. La maggior parte degli assemblaggi a pressare è completata da strutture a chiave.

L'assemblaggio dei raccordi a pressare richiede spesso grandi forze di pressatura, per cui in genere si utilizzano macchine per il raccordo a pressare a comando idraulico. Questo perché i sistemi idraulici sono facili da regolare, forniscono una forza elevata, consentono basse velocità di montaggio, sono facili da usare, sicuri da lavorare e permettono di monitorare l'entità e le variazioni della pressione durante il processo di pressatura attraverso i manometri del sistema, ottenendo un controllo sicuro del processo di pressatura.

A causa dei diversi scenari di utilizzo, le macchine idrauliche per il montaggio di presse presentano notevoli vantaggi per i diversi pezzi e strutture. Le presse idrauliche hanno dimensioni strutturali ridotte, sono facili da usare e da controllare, hanno un'ampia gamma di applicazioni e possono essere suddivise in verticali e orizzontali.

La Figura 8 mostra una pressatrice idraulica verticale con struttura a telaio, il cui sistema idraulico e le parti di controllo non sono mostrati. Il sistema idraulico della pressa è molto semplice, con pochi componenti di sistema a causa della sua azione semplice. Poiché le macchine per pressatura richiedono generalmente pressioni di esercizio elevate (32MPa), vengono utilizzate soprattutto pompe a pistoni a cilindrata variabile. Le pompe variabili possono regolare la portata in uscita in base alla velocità di pressatura.

Il sistema è dotato di una valvola di sicurezza per proteggere la pompa idraulica e garantire la sicurezza del sistema, di filtri per mantenere la pulizia del sistema e di altri componenti idraulici come manometri, valvole di non ritorno, valvole di pressione dell'olio, valvole di arresto e valvole a scorrimento di controllo.

Le macchine di piantaggio più complete sono dotate di dispositivi di registrazione e tracciatura delle curve di pressione durante il piantaggio. Ad esempio, le macchine per la pressatura di assi di ruote di treni orizzontali hanno requisiti rigorosi per quanto riguarda le variazioni di pressione durante il processo di pressatura degli assi di ruote di treni. Pertanto, lo stato effettivo delle variazioni di pressione deve essere riflesso e registrato durante il processo di pressatura, con il processo di variazione della pressione rappresentato in forma di curva come base per giudicare se soddisfa i requisiti, e quindi archiviato per la conservazione.

Le macchine di pressatura verticali e orizzontali si differenziano per la loro forma e presentano quindi i rispettivi vantaggi e svantaggi nell'uso.

Esistono due forme strutturali di macchine per il piantaggio verticale. La prima è quella con cilindro idraulico montato in alto, dove il cilindro idraulico principale è posizionato sulla trave superiore della pressa, ma il cilindro idraulico deve avere una struttura a pistoni, altrimenti si affiderebbe a un cilindro idraulico secondario a pistoni per controllare il ritorno del cilindro idraulico. L'altro è il cilindro idraulico montato in basso, come mostrato nella Figura 8, in cui il cilindro idraulico è posizionato all'interno della trave inferiore (base della macchina) della pressa-montaggio e può utilizzare un cilindro idraulico del tipo a pistone, con il pistone che ritorna grazie all'autopeso del pistone e dei componenti collegati.

Il telaio è disponibile anche nei tipi a telaio e a colonna. Poiché la struttura a telaio utilizza per lo più connessioni saldate, anche se si utilizzano strutture di pre-serraggio con bulloni, la superficie di contatto tra il telaio laterale e le travi superiori e inferiori è molto ampia, quindi il telaio stesso ha una buona rigidità e può adattarsi al press-fitting di grande tonnellaggio. La struttura a colonne (spesso a due colonne) è semplice e conveniente per la lavorazione e la programmazione, adatta al press-fitting di piccolo tonnellaggio.

I maggiori vantaggi delle macchine per il piantaggio verticale sono: struttura compatta, ingombro ridotto, buon centraggio del pezzo durante il piantaggio, convenienti operazioni di piantaggio verticale, minore probabilità di avere sbandamenti, inceppamenti e altri fenomeni avversi; inoltre, il cilindro idraulico a pistone montato in basso è più semplice nella struttura, più economico, più fluido nel ritorno e più affidabile e ragionevole nel funzionamento rispetto al cilindro idraulico a pistone.

Gli svantaggi sono: a causa della trave superiore, l'operazione di sollevamento dei pezzi durante il processo di pressatura è scomoda. Tuttavia, se si predispone un carrello mobile, le operazioni di carico e scarico dei pezzi possono essere effettuate all'esterno della pressa, superando lo svantaggio strutturale. Il carrello mobile può essere spinto liberamente sulla guida, con fermi di posizionamento all'estremità anteriore per garantire che il pezzo da pressare sia coassiale con il centro di pressatura del cilindro idraulico, rendendo l'operazione molto comoda.

Un altro problema è la struttura del cilindro idraulico montato in basso. Sebbene la macchina per il piantaggio abbia un centro di gravità più basso e sia più stabile, durante il processo di piantaggio, quando il pistone del cilindro idraulico spinge verso l'alto, anche il pezzo da pressare si sposta verso l'alto. Poiché la struttura e le dimensioni del componente pressato sono grandi e hanno un peso proprio significativo, esso appare instabile e meno sicuro. A causa del telaio più largo, occupa parte della posizione di lavoro della pressa, creando disagi e punti ciechi per l'osservazione della pressa.

Le presse orizzontali sono l'opposto di quelle verticali. Richiedono un'area di installazione più ampia, con pezzi posizionati orizzontalmente. A causa del peso proprio, il centraggio e la regolazione sono più difficili. A causa dell'instabilità del centraggio e del posizionamento, è più probabile che si verifichino problemi durante il processo di pressatura e il funzionamento.

La corsa del cilindro idraulico dello stantuffo non è così ampia come quella delle macchine verticali e il ritorno è difficile. Le presse orizzontali sono per lo più costituite da strutture a colonna, che riducono le dimensioni orizzontali, a vantaggio dell'osservazione e dell'avvicinamento al pezzo da parte dell'operatore. Il suo vantaggio principale è l'ambiente spazioso, comodo per il carico, lo scarico e il funzionamento dei pezzi, l'osservazione chiara, il posizionamento stabile del pezzo e l'assenza di rischi di caduta.

Nell'uso e nella manutenzione delle macchine per il piantaggio è necessario tenere presente i seguenti punti:

- Quando si utilizza una macchina per il montaggio di presse, occorre verificare che la pressione di lavoro, la corsa di lavoro e la superficie del piano di lavoro rientrino nell'intervallo di lavoro nominale.

- Prima di avviare la macchina, verificare che tutti i punti di lubrificazione della pressa siano riempiti di olio lubrificante.

- Verificare che le distanze tra le varie parti mobili e il serraggio del freno siano adeguati.

- Controllare se ci sono corpi estranei intrappolati nelle parti rotanti.

- Dopo aver collegato l'alimentazione, verificare se il movimento della corsa a vuoto soddisfa i requisiti specificati.

- Mantenere la pulizia dell'area di lavoro.

- Tra i fattori che influenzano la precisione del piantaggio vi sono la planarità della superficie di lavoro e della superficie inferiore del cursore, il parallelismo tra le due superfici, la perpendicolarità della corsa del piantaggio rispetto alla superficie del piano di lavoro e il gioco della guida. Questi sono tutti punti chiave per la manutenzione della macchina di piantaggio.

- Per le macchine di piantaggio che utilizzano sistemi idraulici, è necessaria anche una corretta manutenzione dell'impianto idraulico.

3. Pulizia

La pulizia durante il processo di assemblaggio della macchina è importante per migliorare la qualità dell'assemblaggio e prolungare la durata del prodotto. Ciò è particolarmente importante per i cuscinetti, i componenti di precisione, le guarnizioni e le parti con requisiti di pulizia speciali.

Il processo di pulizia comprende soluzioni detergenti, metodi di pulizia e parametri di processo, che devono essere determinati in base a fattori quali i requisiti di pulizia del pezzo, le dimensioni del lotto di produzione, il materiale del pezzo, la natura e lo stato di adesione di grasso superficiale, sporco e impurità meccaniche. Allo stesso tempo, la soluzione detergente selezionata deve essere compatibile con il metodo di pulizia. Va inoltre sottolineato che il pezzo deve avere una certa capacità intermedia di prevenzione della ruggine dopo la pulizia.

(1) Metodi di pulizia

Le caratteristiche e gli intervalli di applicazione dei metodi di pulizia più comuni sono riportati nella Tabella 1.

Tabella 1 Caratteristiche e campi di applicazione dei comuni metodi di pulizia

| Metodo di pulizia | Soluzione di pulizia | Caratteristiche | Campo di applicazione |

| Asciugatura | Benzina, cherosene, gasolio leggero, etanolo e soluzioni chimiche di pulizia | Funzionamento semplice, attrezzature di pulizia semplici, bassa produttività | Produzione di pezzi singoli e piccoli lotti di pezzi di piccole e medie dimensioni e pulizia locale di pezzi di grandi dimensioni |

| Pulizia a immersione | Adatto a diverse soluzioni detergenti comunemente utilizzate | Funzionamento semplice; tempo di pulizia più lungo, generalmente 2-20 minuti. Di solito adotta una pulizia in più fasi | Per lotti più grandi di pezzi con forme più complesse. Pulizia di macchie d'olio leggermente aderenti |

| Pulizia a spruzzo | Benzina, cherosene, gasolio leggero, soluzioni chimiche per la pulizia, tricloroetilene e soluzione alcalina | Buon effetto di pulizia, alta produttività elevato, migliori condizioni di lavoro, maggiore complessità attrezzature | Per pezzi di produzione di medie e grandi dimensioni, non adatto a forme complesse. Pulizia di sporco fortemente aderente e macchie d'olio semisolide |

| Pulizia in fase di vapore | Vapore di tricloroetilene | Buon effetto di pulizia, attrezzature più complesse, elevati requisiti di protezione della manodopera | Pezzi di piccole e medie dimensioni. Ottimo per la pulizia di macchie d'olio moderatamente aderenti, efficace nella rimozione dello sporco |

| Pulizia a ultrasuoni | Benzina, cherosene, gasolio leggero, soluzioni chimiche per la pulizia e tricloroetilene. | Buon effetto di pulizia, elevata produttività; manutenzione e gestione delle apparecchiature più complesse | Per pezzi di piccole e medie dimensioni con elevati requisiti di pulizia, spesso utilizzati per la pulizia finale dei pezzi. |

| Pulizia combinata a immersione e a spruzzo | Benzina, cherosene, gasolio leggero, soluzioni chimiche per la pulizia, tricloroetilene e soluzione alcalina | Buon effetto pulente, alta produttività; grande spazio per le attrezzature di pulizia, manutenzione e gestione più complesse | Per la produzione di lotti, forme complesse e pezzi con elevati requisiti di pulizia. Pulizia di macchie d'olio e macchie d'olio semisolide |

| Pulizia combinata vapore-immersione, vapore-spray o vapore-immersione-spray | Soluzione di tricloroetilene e vapori di tricloroetilene | Come sopra, ma con una produttività leggermente inferiore | Adatto per la pulizia in fase di vapore, per pezzi di piccole dimensioni con elevati requisiti di pulizia. Può pulire le macchie di olio, in particolare il tipo di spruzzo combinato vapore-immersione, che può pulisce lo sporco fortemente aderente, con un buon effetto di rimozione dello sporco |

(2) Soluzioni di pulizia

1) Solventi di petrolio

I solventi di petrolio sono facili da immagazzinare e da formulare come antiruggine e sono una soluzione di pulizia tradizionale. Quando si utilizzano queste soluzioni di pulizia, è necessario prendere in considerazione le misure di sicurezza per la prevenzione degli incendi e la ventilazione.

I solventi petroliferi comunemente utilizzati includono principalmente benzina, cherosene e gasolio leggero. Per esigenze particolari, si possono utilizzare solventi organici simili, come l'etanolo e l'acetone.

La benzina industriale e la benzina a bassa pressione sono utilizzate principalmente per la pulizia di grasso, sporcizia e impurità meccaniche in genere, adatte a pezzi in acciaio e metallo non ferroso; la benzina avio è utilizzata per la pulizia di pezzi di alta qualità.

L'applicazione del cherosene per lampade e del gasolio leggero è simile a quella della benzina, ma la loro capacità di pulizia non è pari a quella della benzina. Si asciugano più lentamente dopo la pulizia, ma sono più sicuri della benzina.

Per prevenire l'arrugginimento dei pezzi, è possibile aggiungere ai solventi di petrolio una piccola quantità (ad esempio da 1% a 3% in massa) di olio antiruggine di tipo dislocante o di additivi antiruggine. Gli oli antiruggine di tipo dislocante includono 201, FY-3, 661, ecc. Anche la benzina antiruggine può essere autoformulata; la formula della benzina antiruggine è riportata nella Tabella 2.

Questa benzina antiruggine ha una forte capacità pulente, può pulire il sudore delle mani, i sali inorganici, il grasso, ecc. e fornisce una protezione intermedia dalla ruggine per l'acciaio, le leghe di rame e altri pezzi. Allo stesso tempo, gli operatori dovrebbero applicare dei "guanti liquidi" sulle mani per evitare che il sudore delle mani arrugginisca i pezzi da lavorare e per evitare l'irritazione delle mani da parte di benzina, cherosene, gasolio, ecc.

Tabella 2 Formula della benzina antiruggine

| Componente | Frazione di massa (%) |

| Solfato di sodio di petrolio | 1 |

| Span-80 | 1 |

| Acilammide dell'alcol laurilico | 1 |

| 1% soluzione alcolica di benzotriazolo | 1 |

| Acqua distillata | 2 |

| N. 200 benzina | 94 |

I solventi di petrolio sono generalmente utilizzati a temperatura ambiente. Se è necessario un riscaldamento, la temperatura dell'olio per il cherosene per lampade non deve superare i 40°C e per il cherosene per solventi non deve superare i 65°C; non è consentito il riscaldamento diretto del contenitore con fiamme. Per l'olio meccanico, l'olio per turbine e l'olio per trasformatori, la temperatura dell'olio non deve superare i 120°C.

2) Soluzioni alcaline

Quando si preparano soluzioni alcaline, è possibile aggiungere una piccola quantità di detergente tensioattivo per migliorare la capacità di pulizia. Quando si pulisce con soluzioni alcaline, occorre tenere presente che: le macchie d'olio spesse devono essere eliminate per prime; i pezzi di materiale diverso non devono essere puliti insieme; dopo la pulizia, i pezzi devono essere risciacquati o lavati con acqua e asciugati. Le formule delle soluzioni alcaline più comuni, i parametri di processo e l'applicabilità sono illustrati nella Tabella 3.

Tabella 3 Formule di soluzioni alcaline comuni, parametri di processo e applicabilità

| Composizione/(g/L) | Principali parametri di processo | Applicabilità |

| Idrossido di sodio 50-55 Fosfato di sodio 25-30 Carbonato di sodio 25-30 Silicato di sodio 10-15 | Temperatura di pulizia 90-95°C Pulizia a immersione o a spruzzo Tempo di pulizia 10 minuti | Pezzi in acciaio, con macchie di olio fortemente aderenti o piccole quantità di macchie di olio insolubili e impurità |

| Idrossido di sodio 70-100 Carbonato di sodio 20-30 Fosfato di sodio 20-30 | Temperatura di pulizia 90-95°C Pulizia a immersione o a spruzzo Tempo di pulizia 7-10min | Pezzi in acciaio legato al nichel-cromo |

| Idrossido di sodio 5-10 Fosfato di sodio 50-70 Carbonato di sodio 20-30 | Temperatura di pulizia 80-90°C Pulizia a immersione o a spruzzo Tempo di pulizia 5-8min | Pezzi in acciaio e leghe di rame |

| Idrossido di sodio 5-10 Fosfato di sodio ≈50 Silicato di sodio ≈30 | Temperatura di pulizia 60-70°C Pulizia a immersione o a spruzzo Tempo di pulizia ≈5min | Pezzi in alluminio e leghe di alluminio |

3) Soluzioni chimiche per la pulizia

Le soluzioni detergenti chimiche contengono tensioattivi, noti anche come soluzioni detergenti emulsionanti, che hanno una buona capacità di pulizia del grasso e dello sporco idrosolubile. Queste soluzioni detergenti sono facili da preparare, stabili e durevoli, non tossiche, non infiammabili, sicure da usare, a basso costo e alcune soluzioni detergenti chimiche hanno anche una certa capacità di prevenzione della ruggine intermedia, che le rende molto adatte per la pulizia dei processi intermedi durante l'assemblaggio. Esistono molte formule per le soluzioni di pulizia chimica; le formule delle soluzioni di pulizia chimica più comuni, i parametri di processo e l'applicabilità sono illustrati nella Tabella 4.

Tabella 4 Formule di soluzioni chimiche di pulizia comuni, parametri di processo e applicabilità

| Composizione e frazione di massa (%) | Principali parametri di processo | Applicabilità |

| 105 detergente 0,5 6501 detergente 0,5 Residuo d'acqua | Temperatura di pulizia 85°C Pressione di spruzzo 0,15MPa Tempo di pulizia 1min | Pezzi in acciaio. Principalmente per la pulizia di macchie d'olio e impurità meccaniche composte principalmente da olio per macchinari. |

| 664 detergente 2-3 Residuo d'acqua | Temperatura di pulizia 75°C Immergere e lavare, muovere su e giù Tempo di lavaggio 3~4min | Pezzi in acciaio. Non adatto al lavaggio di pezzi in metallo non ferroso, come rame e zinco. Principalmente per la pulizia di acido stearico, paraffina, vaselina, ecc. |

| 6501 detergente 0,2 6503 detergente 0,2 Trietanolammina oleato 0,2 Residuo d'acqua | Temperatura di pulizia 35~45℃ Pulizia a ultrasuoni (frequenza di lavoro 17~21kHz) Tempo di pulizia 4~8min | Pezzi in acciaio lavorati di precisione. Pulizia di residui di olio minerale e pasta abrasiva contenenti ossido di cromo, ecc. |

| 6503 detergente 0,5 TX-10 detergente 0,3 Polietilenglicole (massa molecolare relativa circa 400) 0,2 Dibutilftalato 0,2 Fosfato trisodico 1,5~2,5 Residuo d'acqua | Temperatura di pulizia 35~45℃ Pulizia a ultrasuoni (frequenza di lavoro 17~21kHz) Tempo di pulizia 4 minuti | Pezzi in acciaio lavorati di precisione. Principalmente per la pulizia Grasso |

| 664 detergente 0,5 Pingping Jia detergente 0,3 Trietanolamina 1,0 Acido oleico 0,5 Polietilenglicole (massa molecolare relativa circa 400) 0,2 Residuo d'acqua | Temperatura di pulizia 75~80℃ Immergere e lavare, muovere su e giù Tempo di pulizia 1min | Pezzi in acciaio lavorati con precisione. Elevata capacità di pulire il grasso |

4) Tricloroetilene

Il tricloroetilene presenta vantaggi quali l'elevata efficienza di sgrassaggio, il buon effetto pulente e la non infiammabilità. Con l'aggiunta di stabilizzatori appropriati, può pulire pezzi di metallo non ferroso come leghe di alluminio e magnesio. Tuttavia, le sue attrezzature di pulizia sono relativamente complesse e richiedono un buon sistema di ventilazione e un sistema di recupero del liquido di pulizia. Occorre inoltre prestare attenzione alla prevenzione della corrosione dei pezzi e delle vasche di lavaggio.

Il tricloroetilene è un solvente forte con un basso punto di ebollizione, facile da vaporizzare e condensare. Ha un'alta densità di vapore e non si diffonde facilmente, il che lo rende adatto alla pulizia a vapore. Può essere utilizzato anche per la pulizia a immersione, a spruzzo o per una combinazione dei tre metodi di pulizia. Quando viene utilizzato per la pulizia a ultrasuoni, è particolarmente adatto per la pulizia di parti di strumenti, elementi ottici e componenti elettronici con requisiti di alta qualità.

Inoltre, esiste la pulizia a ultrasuoni. Il meccanismo della pulizia a ultrasuoni consiste nell'introdurre vibrazioni ultrasoniche nel liquido di lavaggio, provocando la comparsa di un gran numero di bolle di cavitazione nel liquido di lavaggio, che crescono gradualmente e poi collassano improvvisamente.

Quando le bolle collassano, producono microonde dal centro verso l'esterno, con pressioni che possono raggiungere centinaia o addirittura migliaia di atmosfere, favorendo la rimozione delle macchie di olio aderenti al pezzo. Allo stesso tempo, la forte oscillazione delle bolle di cavitazione aumenta e accelera l'emulsione e la solubilizzazione del liquido detergente sulle macchie di olio, migliorando la capacità di pulizia.

(3) Selezione dei metodi di pulizia

La scelta dei metodi di pulizia e delle relative attrezzature e liquidi di pulizia deve basarsi su condizioni specifiche come la scala di produzione dello stabilimento, le dimensioni del lotto, le dimensioni della struttura del pezzo, le caratteristiche della forma, i requisiti di pulizia, il materiale e le condizioni di pre-pulizia.

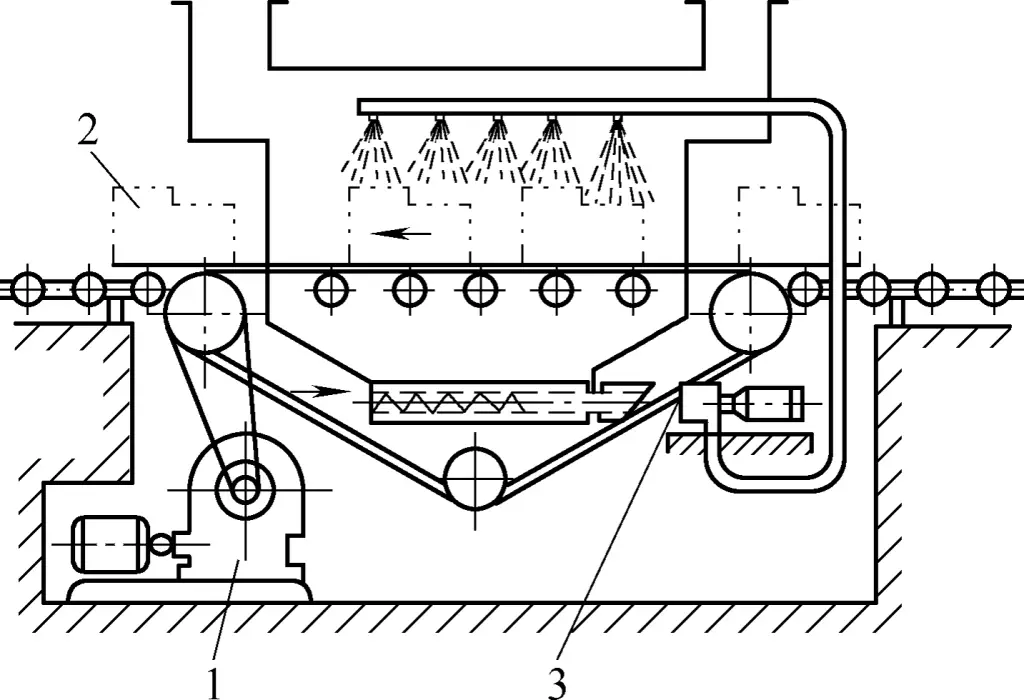

Per una produzione in lotti di grandi dimensioni con un'elevata efficienza produttiva, è necessario scegliere un'apparecchiatura di pulizia all'altezza, con funzionamento continuo a nastro trasportatore, ingresso e uscita continui e persino l'uso di una tecnologia di controllo automatico avanzata, come la macchina di pulizia illustrata nella Figura 9.

1-Motore elettrico

2 pezzi

3-Pompa di circolazione

Può anche essere dotata di alcuni bracci robotici e di sistemi di regolazione e conteggio automatici, recupero e trattamento del liquido di lavaggio, feedback di ispezione automatica e altri sistemi di controllo. Per i pezzi più grandi e i piccoli lotti, si possono utilizzare camere di pulizia a tavola rotante o fisse, selezionando diverse angolazioni da diverse posizioni per spruzzare il liquido di pulizia sul pezzo mediante ugelli di pulizia.

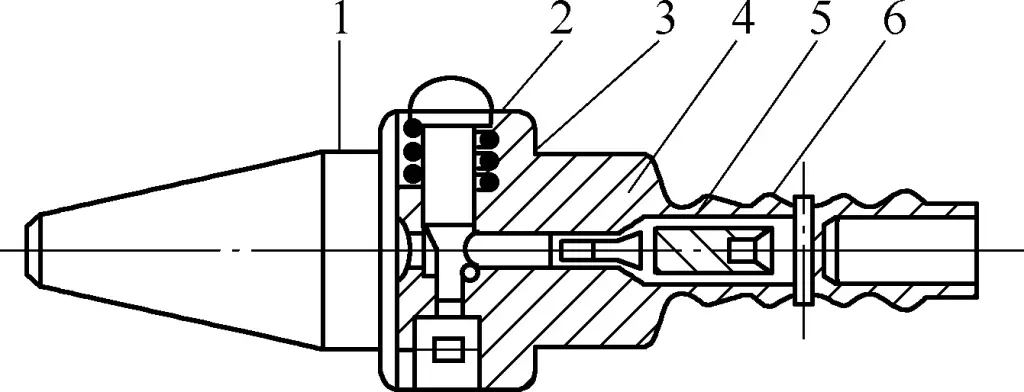

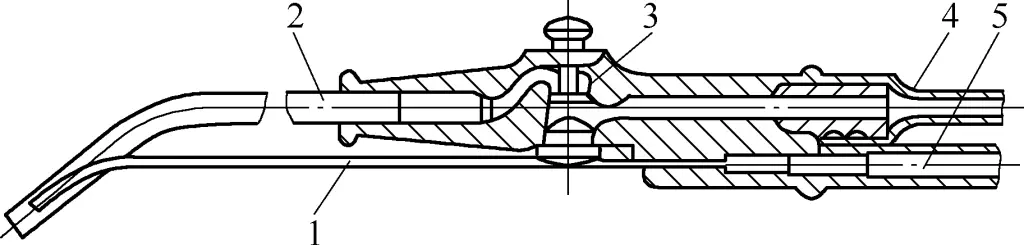

Durante il processo di pulizia, il pezzo può essere ruotato secondo le necessità. Dopo la pulizia a spruzzo, interrompere la spruzzatura e utilizzare l'aria compressa per pulire e asciugare. La struttura dell'ugello dell'aria compressa è illustrata nella Figura 10, mentre l'ugello di pulizia è illustrato nella Figura 11.

1 Ugello

2 interruttori

3-Primavera

Asta a 4 spinte

Valvola 5-Conica

Corpo a 6

1 Tubo spray per detersivo

2-Tubo di spruzzatura dell'aria compressa

3 interruttori

4-Tubo dell'aria compressa

Tubo del detergente 5

Per i pezzi di piccole dimensioni con forte adesione di macchie d'olio, è necessario eseguire prima la pulizia a immersione o a spruzzo. Per migliorare la qualità della pulizia e ridurre i tempi, spesso si utilizzano diversi liquidi detergenti, con serbatoi separati per la pulizia sequenziale, ognuno dei quali si concentra su aspetti diversi della rimozione delle macchie d'olio.

Per i pezzi di dimensioni e massa maggiori, si ricorre spesso alla pulizia locale. Il pezzo può essere parzialmente immerso in una vasca di lavaggio a ultrasuoni per la pulizia; inoltre, per ottenere la pulizia locale, è possibile realizzare progetti strutturali speciali in base alla forma dei pezzi di grandi dimensioni o ai requisiti delle aree di pulizia locali.

Per i pezzi con forme molto complesse o fori e scanalature di dimensioni variabili, è possibile utilizzare la pulizia a ultrasuoni con diverse frequenze di vibrazione. Le operazioni di pulizia devono mantenere un ambiente pulito e seguire rigorosamente le specifiche del processo, il che è molto importante per ottenere una produzione sicura.

(4) Precauzioni per il lavoro di pulizia delle parti

1) Le parti devono essere pulite accuratamente prima del montaggio. Prima dell'assemblaggio, i residui di sabbia di stampaggio, trucioli, ruggine, ecc. presenti sulle parti devono essere accuratamente rimossi. I punti che trattengono facilmente i detriti, come i fori e le scanalature, devono essere puliti con particolare attenzione e le sbavature e gli spigoli vivi devono essere rimossi. Alcune parti, come l'interno degli alloggiamenti, devono essere verniciate dopo la pulizia.

Se la pulizia non è accurata, la qualità dell'assemblaggio e la durata della macchina ne risentiranno. Ad esempio, le guide di scorrimento possono accelerare l'usura a causa di particelle di sabbia e trucioli residui tra le superfici di accoppiamento e possono verificarsi incidenti anche gravi, come il "grippaggio" della guida.

2) Prestare attenzione alla pulizia dei trucioli generati durante il processo di assemblaggio. Durante l'assemblaggio, alcuni pezzi richiedono una lavorazione supplementare, come la foratura, l'alesatura dei fori dei perni di posizionamento e la filettatura. I trucioli prodotti devono essere rimossi. Se necessario, le lavorazioni supplementari devono essere eseguite lontano dal luogo di assemblaggio per evitare che i trucioli cadano sulle superfici di accoppiamento.

3) Non danneggiare la precisione originale quando si puliscono le superfici di accoppiamento importanti. La ruggine e la vernice secca sulle superfici lavorate possono essere rimosse con lime, raschietti e carta vetrata. Per le superfici di accoppiamento importanti, è necessario prestare particolare attenzione durante la pulizia per evitare di danneggiare la precisione originale.

4) Non danneggiare le parti durante il processo di pulizia. Durante la pulizia occorre fare attenzione a non danneggiare le parti. In caso di lievi ammaccature o bave, è possibile ripararle con una pietra abrasiva o un raschietto e poi pulirle nuovamente.

5) Non utilizzare benzina per pulire le parti in gomma. Per le parti in gomma come gli anelli di tenuta, è severamente vietato pulirli con la benzina per evitare deformazioni. Per la pulizia è necessario utilizzare liquido detergente o alcol.

6) Non utilizzare filo di cotone per pulire i cuscinetti volventi. Quando si puliscono i cuscinetti volventi, si devono usare strumenti come le spazzole e non il filo di cotone, per evitare che le fibre di cotone entrino nel cuscinetto e compromettano la qualità dell'assemblaggio.

7) Prevenire la contaminazione secondaria delle parti pulite. Per le parti già pulite, non strofinarle casualmente durante l'assemblaggio, poiché ciò potrebbe sporcare facilmente le parti e causare una contaminazione secondaria.

Dopo la pulizia, i pezzi devono essere lasciati asciugare dalle gocce d'olio prima dell'assemblaggio, per evitare che la contaminazione da olio influisca sulla qualità della pulizia dell'assemblaggio. Se i pezzi puliti non vengono assemblati immediatamente, è necessario adottare misure per evitare un'esposizione prolungata, che potrebbe causare la contaminazione dei pezzi da parte della polvere.

8) Non trascurare di aggiungere olio lubrificante e di effettuare le regolazioni necessarie prima del montaggio. In genere, le superfici di accoppiamento devono essere lubrificate con olio prima del montaggio, altrimenti durante l'assemblaggio possono verificarsi fenomeni come la graffiatura delle superfici di accoppiamento. Per quanto riguarda le superfici di accoppiamento delle connessioni in movimento, la mancata lubrificazione può facilmente causare una resistenza al movimento, un'usura accelerata o addirittura una sfocatura della superficie dovuta alla mancanza di lubrificazione.

Le bave derivanti dalla lavorazione dei pezzi e le ammaccature causate da collisioni durante il trasferimento del processo sono spesso facilmente trascurate, compromettendo così la precisione dell'assemblaggio. Pertanto, è necessario prestare attenzione alla correzione di questi difetti sui pezzi durante l'assemblaggio.