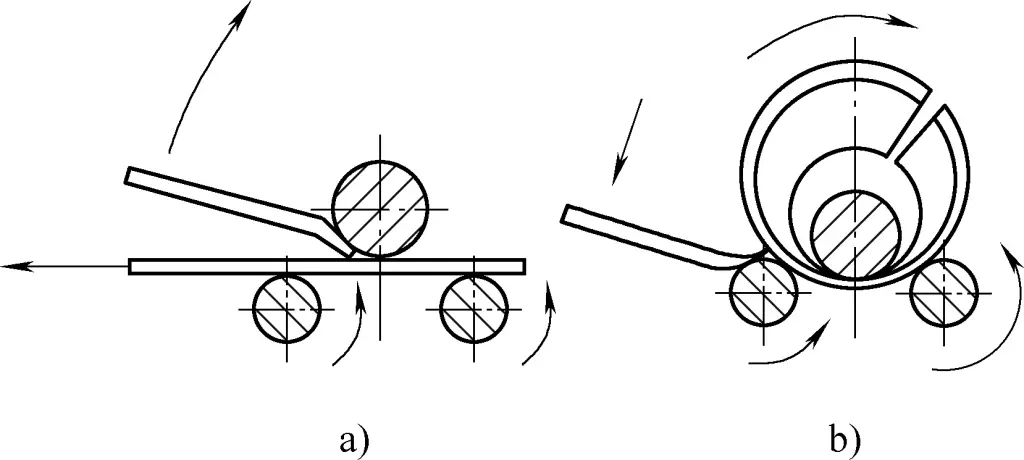

Il metodo con cui la lamiera viene piegata attraverso il rullo rotante, sotto l'azione combinata della forza e dell'attrito del rullo, è chiamato piegatura a rulli. La piegatura a rulli è una delle principali forme di lavorazione della piegatura della lamiera. La piegatura a rulli viene eseguita utilizzando un'apparecchiatura di piegatura a rulli (di solito una macchina per la laminazione delle lamiere).

La macchina per la laminazione delle lamiere è principalmente un'apparecchiatura di formatura che esegue la piegatura continua a tre punti della lamiera. Può piegare la lamiera in pezzi a singola curvatura, come cilindri o coni, e può anche rullare pezzi a doppia curvatura con ampio raggio, come gusci sferici di grande diametro. Con un'adeguata attrezzatura di processo, può anche rullare profili di piegatura sulla macchina di laminazione delle lamiere.

I. Attrezzature per la piegatura dei rotoli e loro funzionamento

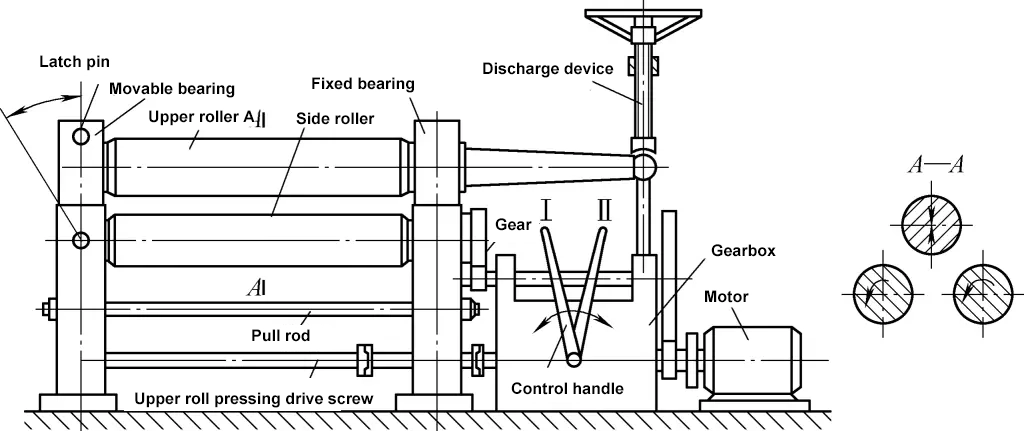

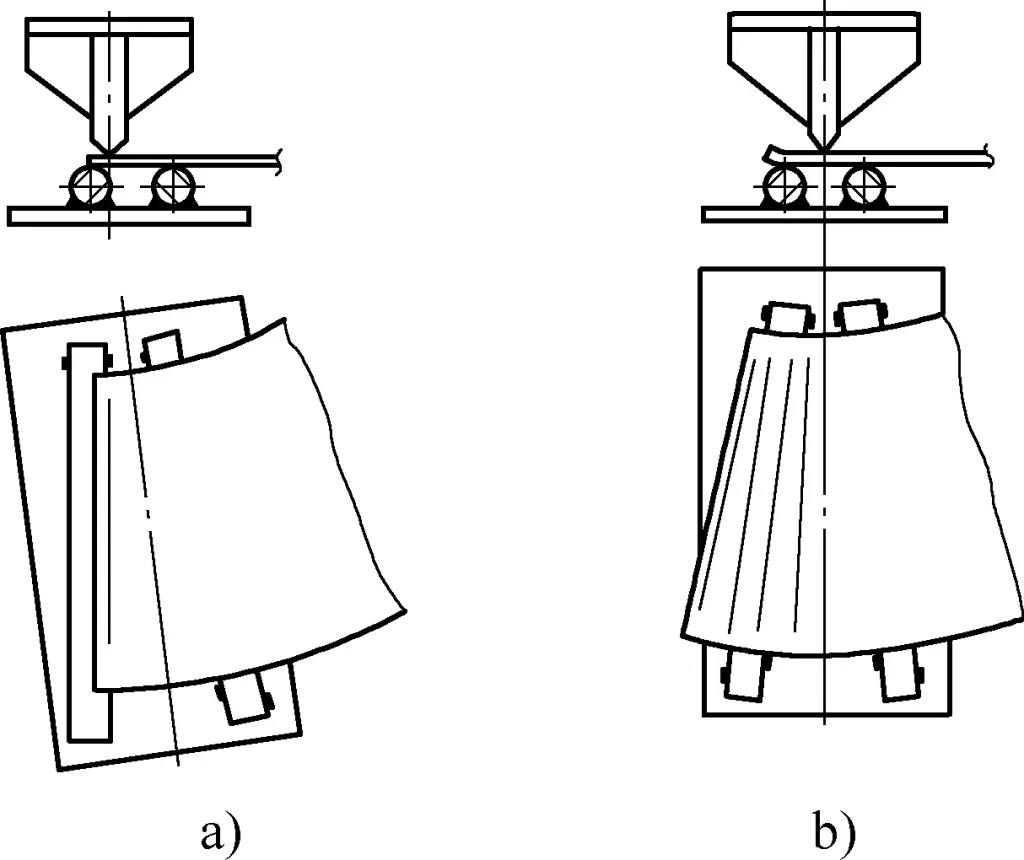

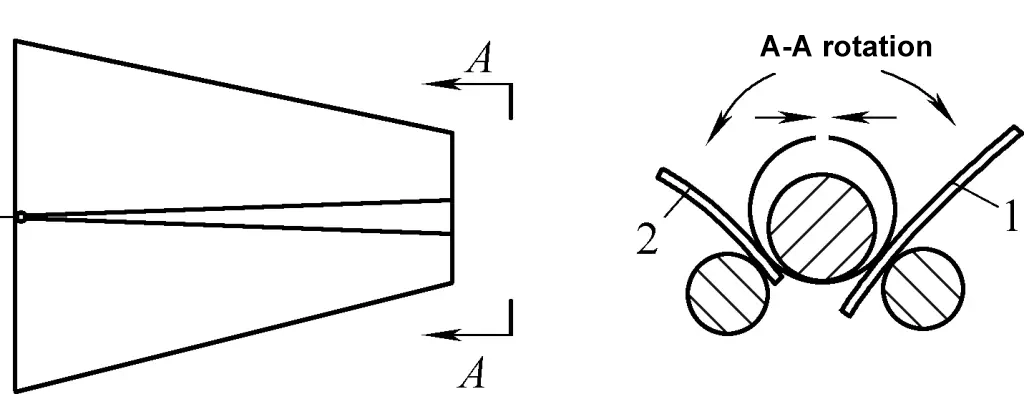

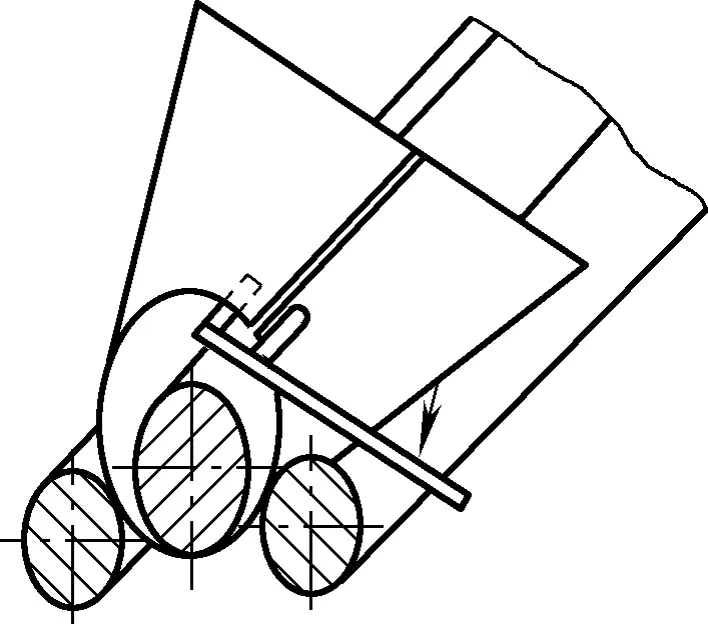

In base al numero di rulli della macchina per la laminazione di piastre, esistono tipi a tre e a quattro rulli; in base alla disposizione dei rulli, esistono tipi simmetrici e asimmetrici, tra i quali la macchina per la laminazione di piastre simmetrica a tre rulli è quella più comunemente utilizzata nella produzione. La Figura 1 mostra la struttura della macchina di laminazione a tre rulli simmetrici.

Le specifiche della macchina per la laminazione di piastre sono espresse dallo spessore e dalla larghezza massima della piastra di acciaio che può piegare. Ad esempio, un laminatoio a tre rulli del tipo 19×2000 può laminare una lamiera d'acciaio con uno spessore massimo di 19 mm e una larghezza massima di 2000 mm.

1. Principi di base della piegatura a rulli

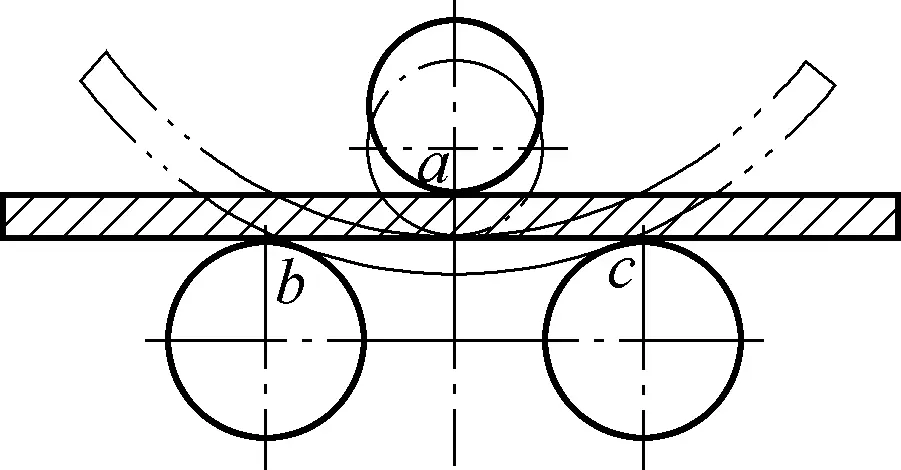

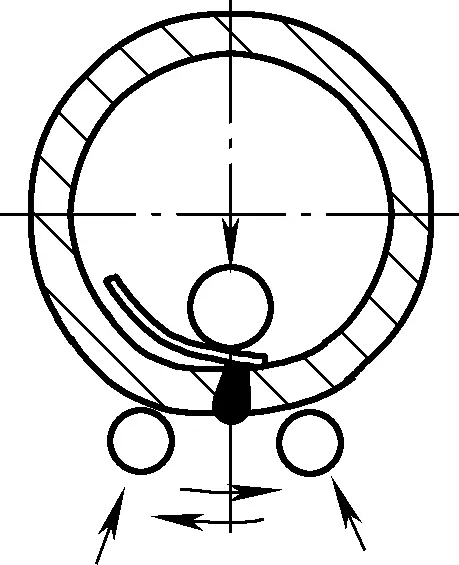

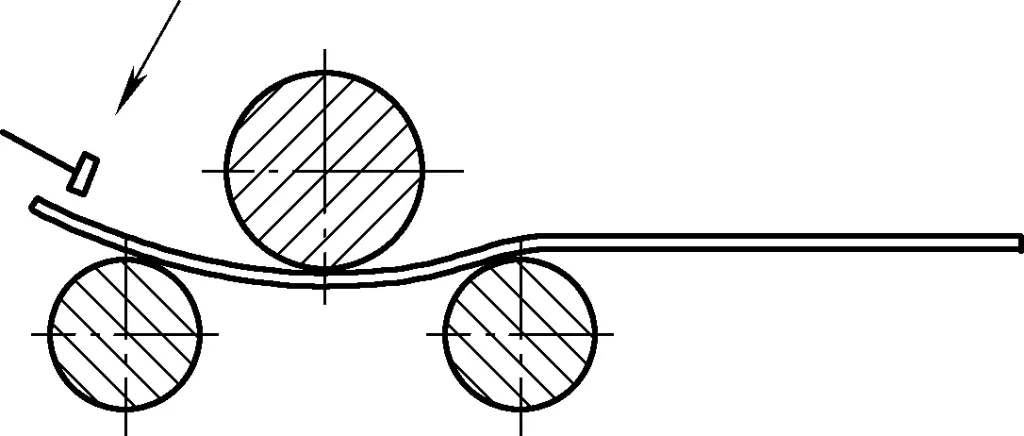

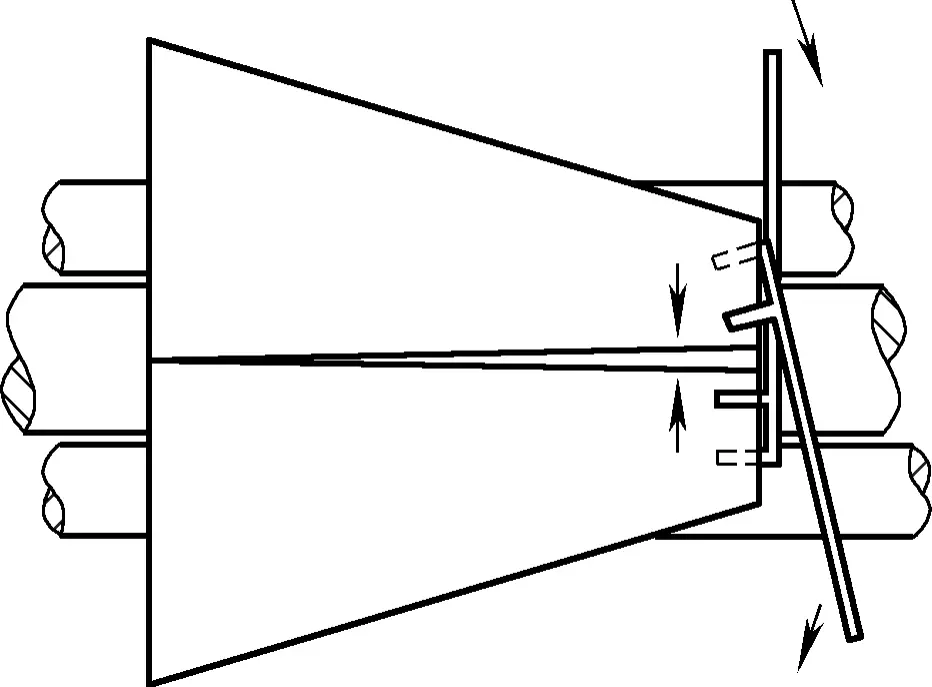

I principi di base della piegatura dei rulli sono illustrati nella Figura 2. Quando il pezzo grezzo viene posizionato staticamente sui rulli inferiori, la sua superficie inferiore tocca i punti più alti b e c dei rulli inferiori e la sua superficie superiore tocca appena il punto più basso a del rullo superiore. In questo momento, la distanza verticale tra i rulli superiore e inferiore è esattamente pari allo spessore del materiale.

Quando i rulli inferiori rimangono fermi e il rullo superiore scende, o il rullo superiore rimane fermo e i rulli inferiori salgono, la distanza diventa inferiore allo spessore del materiale. Se i due rulli premono continuamente, l'intera area dello spezzone laminato formerà una superficie curva e liscia. Poiché le estremità dello spezzone non vengono laminate, rimangono diritte e devono essere trattate durante la formazione dei pezzi.

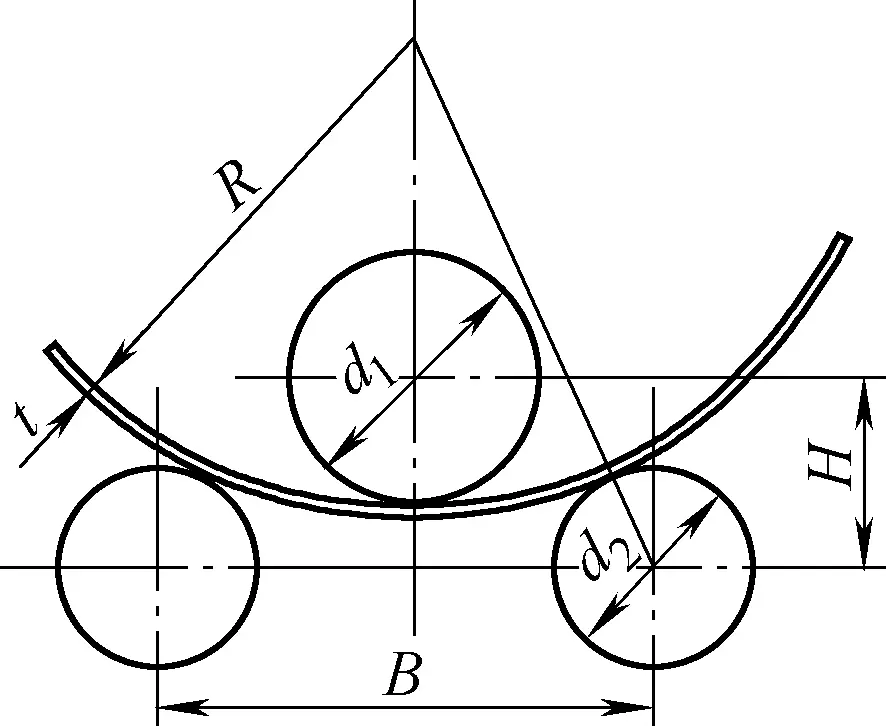

La curvatura ottenuta dopo la piegatura a rulli dipende dalla posizione relativa dei rulli, dallo spessore della lamiera e dalle proprietà meccaniche. La loro relazione può essere approssimativamente espressa dalla seguente formula (vedere Figura 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

Nella formula

- d1, d2 - diametro dei rulli (mm);

- t - spessore della lamiera (mm);

- R - raggio di curvatura del pezzo (mm).

Le distanze relative H e B tra i rulli sono regolabili per soddisfare la curvatura dei pezzi. Poiché la modifica di H è più conveniente rispetto a quella di B, in genere si ottengono curvature diverse cambiando H.

Poiché la quantità di ritorno elastico è difficile da calcolare e determinare con precisione in anticipo, la relazione di cui sopra non può indicare con precisione il valore H richiesto, ma serve solo come riferimento per la laminazione iniziale. Nella produzione reale, la maggior parte delle regolazioni viene effettuata tramite misurazioni di prova, regolando gradualmente la posizione del rullo superiore in base all'esperienza fino a raggiungere la curvatura desiderata.

2. Fasi operative della macchina per la laminazione di piastre

Le fasi operative del macchina per la laminazione di piastre a tre rulli sono: innanzitutto, sollevare il rullo superiore, regolare la distanza tra i rulli inferiori in base allo spessore dello spezzone e ridurre al minimo la distanza entro la forza di flessione ammissibile del rullo superiore.

A causa della difficoltà di regolazione, in genere la distanza inferiore del rullo viene ragionevolmente selezionata in base allo spessore del grezzo. Quando lo spessore del grezzo è inferiore a 4 mm, la distanza è di 90~100 mm; quando lo spessore del grezzo è di 4~6 mm, la distanza è di 110~120 mm.

Posizionare il pezzo grezzo sui rulli inferiori, coprendo i due rulli inferiori, quindi abbassare il rullo superiore in base al rotolo richiesto. raggio di curvatura, la pressa locale piega lo spezzone, quindi avvia la macchina di laminazione per far ruotare i rulli e lo spezzone viene alimentato automaticamente per la piegatura e la formatura. Sollevare il rullo superiore e infine rimuovere il pezzo.

II. Tecnica di laminazione dei cilindri

Il materiale dispiegato per il cilindro è rettangolare, con generatrici parallele e di uguale lunghezza sulla sua superficie. Durante la laminazione sul laminatoio per lamiere, la traiettoria della lamiera è rettilinea e la velocità di avanzamento è costante, quindi dopo la laminazione il giunto alle due estremità può coincidere. Poiché le generatrici sono uguali, anche la pressione del rullo superiore è sempre uguale.

Durante il processo di laminazione dei cilindri, per garantire la qualità dei pezzi laminati, l'operatore deve padroneggiare le fasi e i metodi delle operazioni di laminazione dei cilindri e possedere determinate capacità di analizzare e risolvere i difetti di laminazione dei cilindri.

1. Fasi e metodi di laminazione dei cilindri

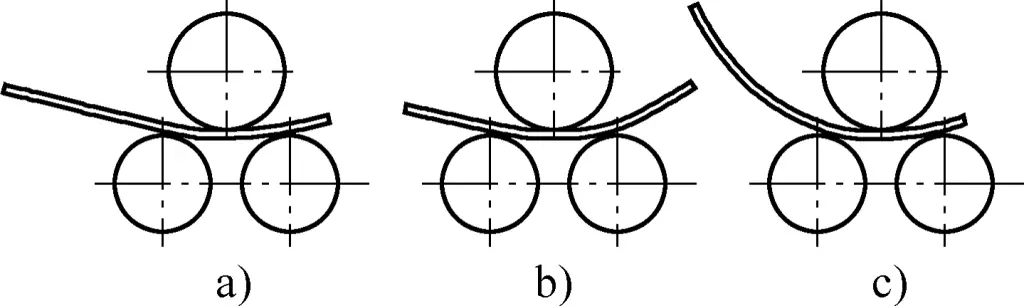

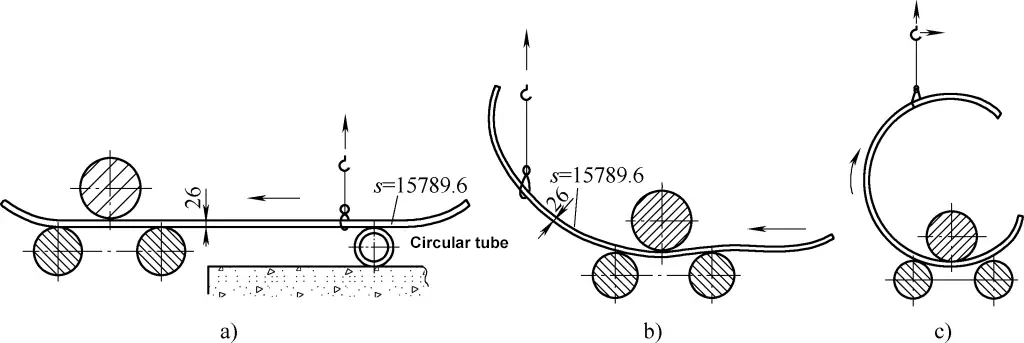

L'operazione di laminazione si compone grosso modo di cinque fasi: pre-curvatura, caricamento, piegatura del cilindro, saldatura delle giunture e correzione del tondo. La Figura 4 mostra il processo di laminazione dei cilindri.

a) Piegatura a pressione

b) Curvatura dei rulli

c) Ripetere

(1) Pre-piegatura

Come si può vedere dalla Figura 4, quando la piastra d'acciaio viene piegata sul laminatoio, a causa della disposizione dei rulli, c'è una certa distanza tra i due rulli inferiori, lasciando un bordo dritto su entrambe le estremità della piastra d'acciaio che non può essere laminato. Pertanto, è necessaria una pre-curvatura dei bordi rettilinei.

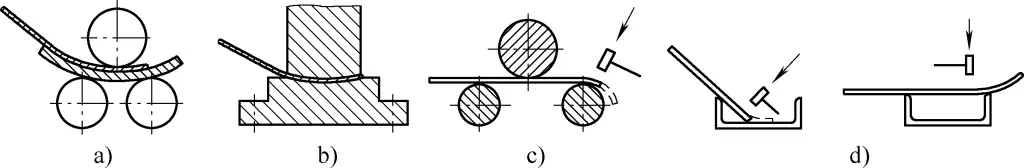

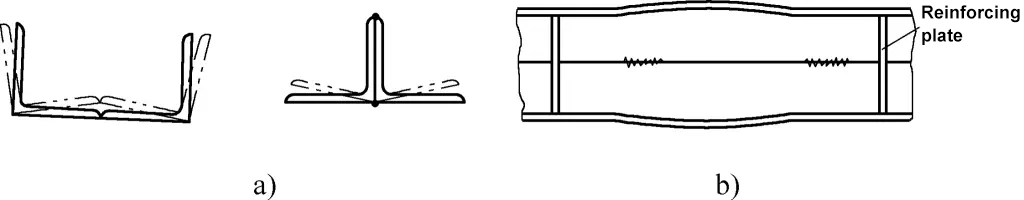

Esistono diversi metodi di prepiegatura che possono essere scelti in base all'effettivo processo di produzione. La Figura 5a mostra il metodo di piegatura delle estremità su una piastra di supporto, in cui una piastra d'acciaio spessa viene prima piegata alla curvatura richiesta e poi la piastra d'acciaio da lavorare viene posizionata su di essa per la prepiegatura delle estremità. La Figura 5b mostra il metodo di prepiegatura delle estremità della lamiera d'acciaio utilizzando stampi di pressatura su una macchina da stampa.

a) Pre-piegatura sulla macchina di laminazione delle lastre

b) Pre-piegatura con pressa

c), d) Prepiegatura manuale

Le figure 5c e 5d mostrano i metodi di prepiegatura manuale adatti a pezzi sottili e piccoli, stretti o in piccoli lotti. La Figura 5c illustra la prepiegatura manuale della testa con una mazza sulla macchina di laminazione delle lastre. Durante la prepiegatura, il rullo superiore deve essere opportunamente serrato per evitare rimbalzi e l'ordine di martellamento deve essere graduale dall'esterno verso l'interno per evitare sezioni diritte.

La Figura 5d mostra la pre-curvatura utilizzando acciaio strutturale, che può essere acciaio per canali o travi a I. La pre-curvatura delle estremità della piastra d'acciaio deve essere controllata con una dima sagomata per garantire che soddisfi i requisiti di curvatura del pezzo, altrimenti è difficile o addirittura impossibile rimodellare le estremità dopo la formatura.

(2) Caricamento

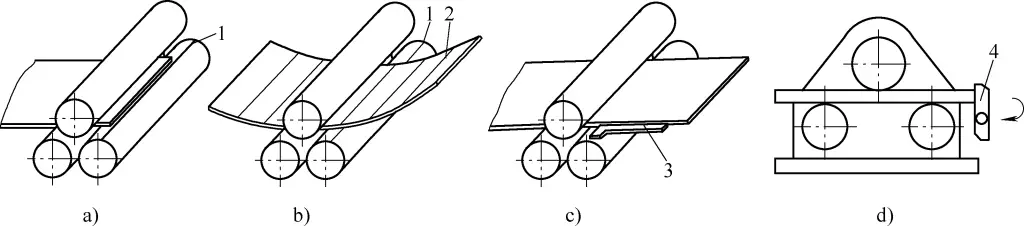

Dopo la prepiegatura delle estremità del materiale, posizionarlo tra i rulli superiore e inferiore, regolare il rullo superiore verso il basso per premere leggermente la piastra d'acciaio, quindi eseguire l'allineamento.

L'allineamento può avvenire in molti modi, ad esempio allineando l'estremità della piastra con la linea di demarcazione assiale sul rullo inferiore, come mostrato nella Figura 6a. Oppure tracciando alcune generatrici rettilinee parallele all'estremità della piastra d'acciaio e allineandole con le linee di demarcazione sui rulli durante il caricamento, assicurando che le generatrici di flessione coincidano o rimangano parallele. Durante la processo di piegatura dei rulliL'allineamento della piastra d'acciaio può essere controllato in qualsiasi momento, come mostrato nella Figura 6b.

a) Utilizzo dell'estremità della piastra per l'allineamento

b) Utilizzo di linee di piegatura tracciate per l'allineamento

c) Utilizzare una squadra a 90° per allineare

d) Utilizzare il fermo materiale per il posizionamento

1-Segnatura assiale sul rullo

Linea di base a 2 curvature

Quadrato 3-90°

4-Stop materiale

Utilizzando come riferimento la marcatura assiale sul rullo, misurare entrambi i lati della piastra d'acciaio con una squadra a 90°, che è anche un metodo di allineamento, come mostrato nella Figura 6c. Inoltre, sulla macchina di laminazione delle lastre è possibile impostare un apposito fermo materiale per controllare l'allineamento del grezzo, come mostrato nella Figura 6d.

I metodi di allineamento sopra descritti possono essere utilizzati da soli o contemporaneamente per ottenere un allineamento più preciso.

(3) Curvatura dei rotoli

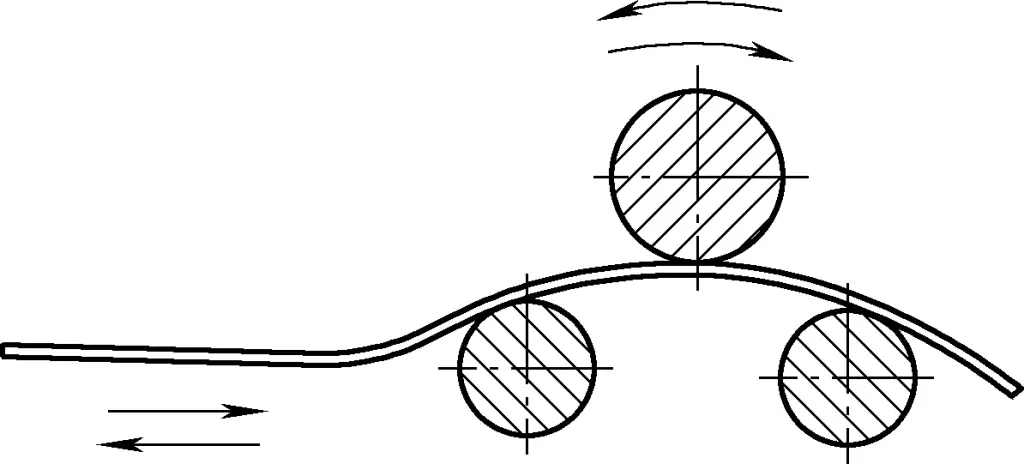

Dopo l'allineamento della piastra d'acciaio, il laminatoio può essere azionato per eseguire la piegatura a rulli. La piegatura a rulli deve essere eseguita in modo progressivo, cioè ogni volta il rullo superiore deve essere regolato leggermente verso il basso e, dopo aver rotolato una volta, regolato di nuovo, ripetendo il processo fino a raggiungere la curvatura desiderata.

L'utilizzo del metodo progressivo per la piegatura dei rulli può ridurre l'indurimento da lavoro a freddo del materiale ed evitare potenziali cricche o fratture causate da un'eccessiva sollecitazione complessiva. La ricottura può essere utilizzata per eliminare il forte indurimento da lavoro a freddo dei pezzi.

(4) Saldatura a cordoncino

Una volta completata la piegatura a rulli, se la qualità della cucitura è buona, si può procedere alla successiva saldatura. La saldatura dei cordoni prevede di solito due fasi: la prima consiste nell'ispezionare la qualità del cordone e, se qualificata, nel saldarlo a punti, mentre la seconda consiste nell'eseguire la saldatura. La saldatura a cordone viene generalmente eseguita sulla macchina di laminazione delle lamiere, mentre la saldatura può essere eseguita sia sulla macchina di laminazione delle lamiere che altrove, a seconda della struttura della parte in lamiera da lavorare.

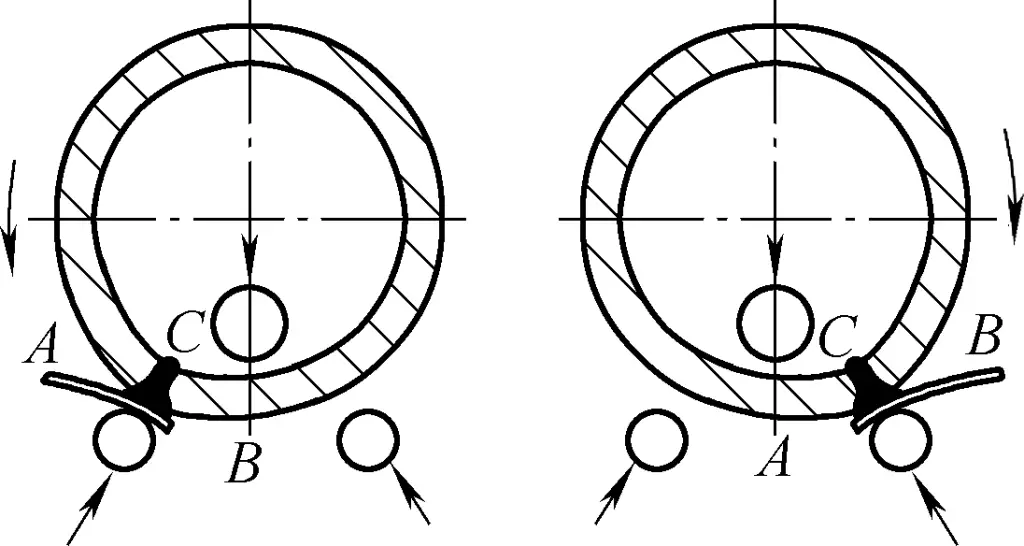

Infatti, prima di saldare le giunture, spesso si riscontrano vari difetti, come disallineamento, disadattamento e spazi irregolari. Questi difetti vengono solitamente corretti direttamente sulla macchina di laminazione delle lamiere utilizzando un carroponte (comunemente noto come gru a ponte). I metodi di correzione più comuni includono principalmente:

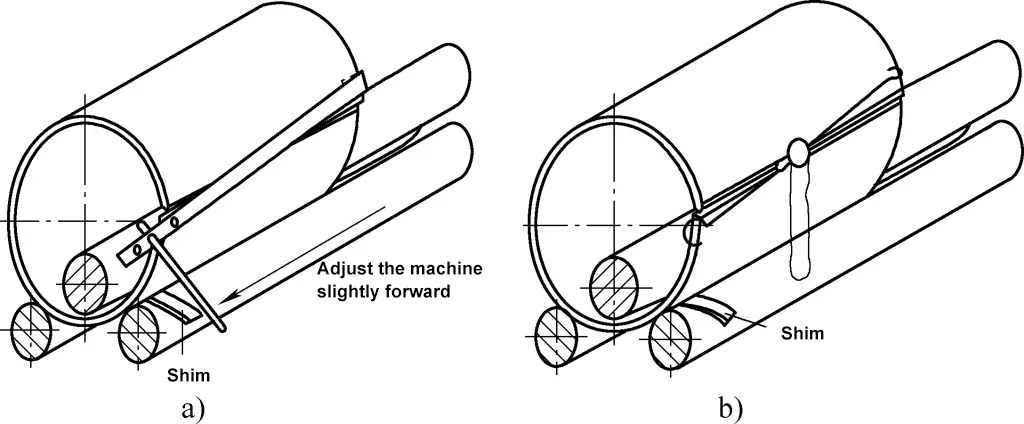

1) Correzione del disallineamento con leggero disallineamento.

Per prima cosa, ruotare la cucitura longitudinale in una posizione comoda per il funzionamento. Per correggere i difetti di allineamento, è possibile utilizzare uno dei seguenti metodi da soli o in combinazione: sollevare leggermente il rullo superiore, premere con l'acciaio rotondo a forma di F, sollevare leggermente e spostare a destra con la gru e ruotare la cucitura verso il basso; per i lievi difetti di disallineamento, è possibile posizionare un tampone lungo lungo il rullo inferiore in corrispondenza del disallineamento sporgente, oppure spostare la gru all'indietro, applicando una coppia con l'acciaio rotondo a forma di F durante lo spostamento. Il leggero disallineamento può quindi essere corretto. Come mostrato nella Figura 7.

2) Correzione del disallineamento più grande.

Questo tipo di difetto è causato da un posizionamento scorretto della lastra durante la laminazione iniziale. Il metodo di posizionamento consiste nell'allineare il bordo dell'estremità della lastra con il profilo di un rullo. Metodi di correzione (vedi Figure 8a, b; per semplicità, qui si ipotizza solo il caso senza disallineamento): in primo luogo, una lunga striscia viene arrotolata nel rullo inferiore in corrispondenza del disallineamento sporgente; a questo punto il disallineamento viene sostanzialmente corretto e, se necessario, si possono effettuare aggiustamenti di precisione con acciaio piatto uncinato o un blocco di catena.

a) Regolazione con tamponi o acciaio piatto uncinato

b) Regolazione con tamponi o blocco catena

3) Correzione dei difetti completi.

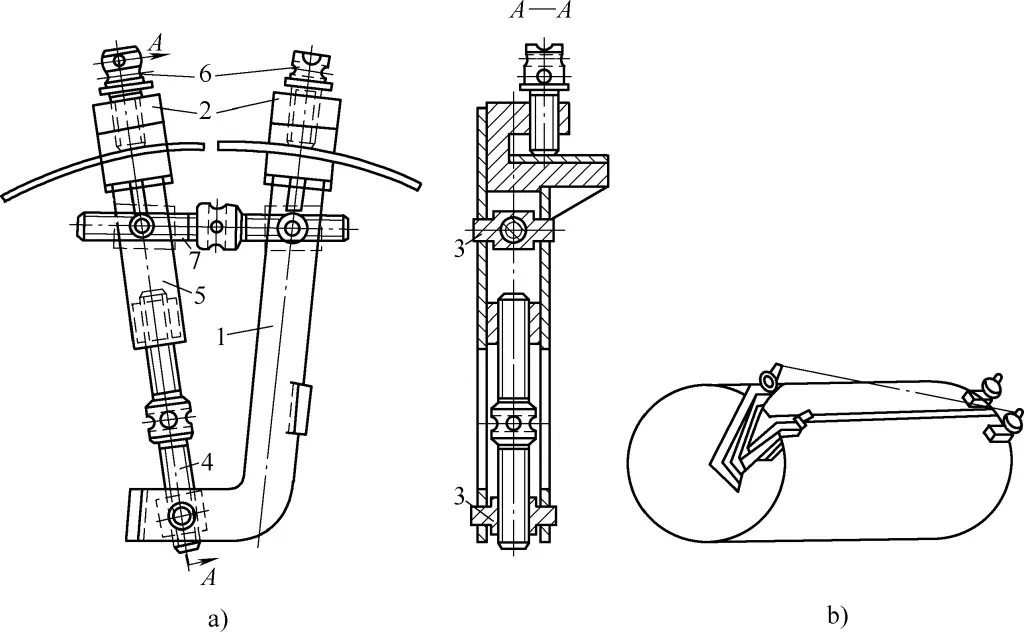

Per i difetti completi con disallineamento, disadattamento o distanze non uniformi, è possibile utilizzare un dispositivo di tensione della vite a leva (o supporto di spinta) per la regolazione, come mostrato nella Figura 9a. La Figura 9b è un diagramma schematico del metodo di regolazione del disallineamento.

In primo luogo, posizionare il dispositivo di tensione (o di supporto) della vite a leva all'estremità del cilindro, preposizionare la vite di tensione o di supporto 7 in una posizione adatta alla regolazione della fessura, bloccare la vite 6 per renderla solidale con il corpo del cilindro, ruotare la vite di tensione o di supporto 7 per ridurre o allargare la fessura della cucitura e ruotare la vite di tensione o di supporto 4 per regolare il disallineamento della cucitura.

Il numero di dispositivi di tensione a leva (o di supporto a spinta) utilizzati può essere scelto in base alla rigidità e alle dimensioni del cilindro da regolare. Se c'è uno squilibrio, si possono collocare due morsetti alle due estremità del cilindro, integrati da strumenti di tensione come un blocco a catena.

1, a 5 leve

2-Morsetto a forma di arco

3 Dadi

4, 7-Vite di supporto per la tensione o la spinta

6-Vite a morsetto

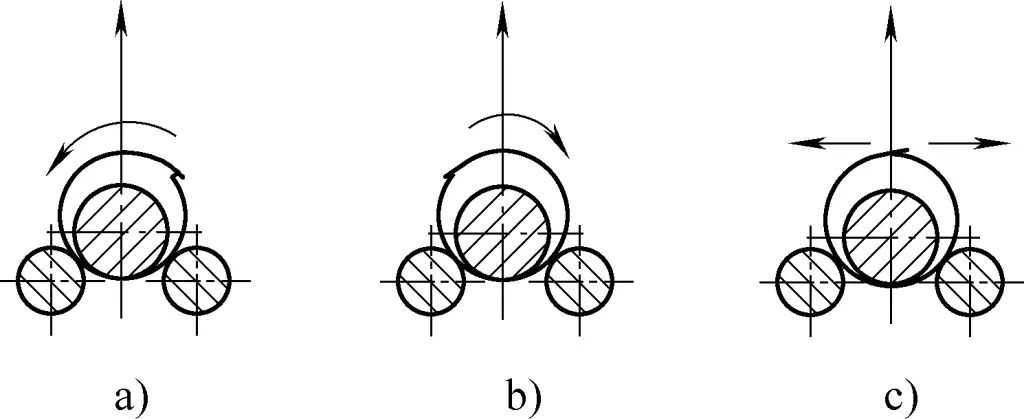

(5) Correzione della rotondità

Dopo la saldatura del pezzo cilindrico, in genere è necessario correggerne la rotondità. In produzione, la correzione della rotondità può essere effettuata manualmente con un grande martello o sulla macchina di laminazione delle lastre, utilizzando metodi come il posizionamento di tamponi, che non solo migliorano l'efficienza ma riducono anche l'intensità della manodopera.

Durante il funzionamento, i tamponi devono avere uno spessore di 3-8 mm e una larghezza di 40-60 mm, scelti in base al grado di deformazione. Inoltre, durante il processo di correzione, l'elevazione del rullo superiore deve essere controllata in modo flessibile per evitare di danneggiare le aree non deformate.

La pressatura del rullo superiore deve seguire il principio "iniziare a premere verso il basso prima di entrare nella zona di deformazione per sovrapressione e rilasciare alla pressione normale prima di uscire dalla zona di deformazione". Se l'operazione viene eseguita da più persone, una persona deve essere designata per dirigere, assicurando una cooperazione coordinata. I metodi di correzione della rotondità per le varie deformazioni sono:

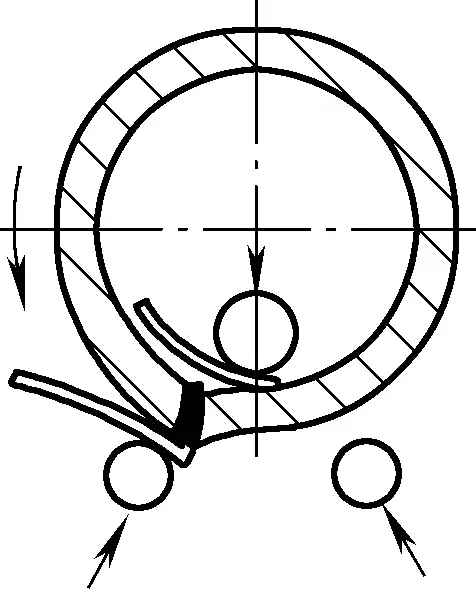

1) Correzione della rotondità per gli angoli interni a tutta lunghezza o per i segmenti rettilinei.

Quando si corregge la zona di deformazione, premere progressivamente il rullo superiore nell'ordine "sottopressione-pressione normale-soprappressione" e ruotare ripetutamente a sinistra e a destra per alcune volte per eliminare sostanzialmente i segmenti smerlati o diritti. Quindi, eseguire un'imbottitura sequenziale su tutta la lunghezza per ottenere la rotondità, come illustrato nella Figura 10.

2) Correzione della rotondità quando un'estremità ha un arco perfetto e l'altra presenta angoli interni o segmenti rettilinei localizzati.

Il metodo consiste nel premere il rullo superiore a pressione normale, ruotare e tamponare il punto più alto della parte deformata con una piastra (lo spessore della piastra dipende dalla deformazione). Ruotare una o più volte per completare la correzione della rotondità, come mostrato nella Figura 10.

3) Correggere le operazioni di arrotondamento per le sezioni con angoli esterni o sporgenze su tutta la lunghezza.

Metodo di funzionamento: Ruotare il punto più alto della parte deformata sopra l'asse del rullo inferiore, premere eccessivamente il rullo superiore, quindi passare alla pressione normale; Ruotare il punto più alto della parte deformata sopra l'altro asse del rullo inferiore, premere eccessivamente l'asse del rullo superiore, quindi passare alla pressione normale; Ripetere l'operazione di cui sopra più volte per eliminare sostanzialmente gli angoli esterni o le sezioni sporgenti, quindi correggere l'arrotondamento premendo gradualmente su tutta la lunghezza, come mostrato nella Figura 11.

4) Correggere le operazioni di arrotondamento per le sezioni in cui un'estremità è perfettamente arcuata e l'altra presenta angoli esterni o sporgenze locali.

Metodo di funzionamento: Aggiungere l'asse del rullo superiore alla pressione normale, ruotarlo fino al punto più alto della parte deformata del cuscinetto della piastra, ruotarlo una o più volte per correggerlo, come mostrato nella Figura 11.

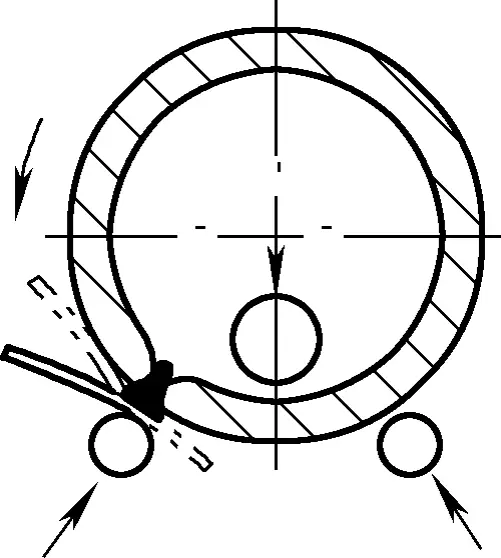

5) Correzione delle operazioni di arrotondamento per le sporgenze di saldatura pure.

Questo tipo di correzione della deformazione non può essere eseguita solo con una piegatrice a rulli, l'unico metodo è la pressatura a tampone. L'area deformata deve essere pressata segmento per segmento per aumentare la pressione. Per correggere le sporgenze della saldatura, il tampone deve essere posizionato in corrispondenza della saldatura e solo quest'ultima deve essere pressata durante la pressatura, altrimenti si formeranno segmenti rettilinei. Nella Figura 12, la doppia linea tratteggiata a destra rappresenta il tampone posizionato troppo presto, la doppia linea tratteggiata a sinistra rappresenta il tampone posizionato troppo tardi, mentre la linea continua rappresenta il posizionamento corretto.

6) Correzione delle operazioni di arrotondamento per sezioni con sporgenze locali e segmenti rettilinei.

Metodo di funzionamento: Aggiungere l'asse del rullo superiore alla pressione normale, ruotarlo per posizionare il tampone della piastra nei punti di deformazione interna ed esterna, ruotarlo una o più volte per correggerlo. Questo metodo è più rapido rispetto alla pressatura separata, come mostrato nella Figura 13.

2. Precauzioni per le operazioni di piegatura dei rulli

Durante l'operazione di piegatura a rulli, occorre prestare attenzione alla cooperazione con altre apparecchiature di lavorazione e strumenti ausiliari in base alla struttura delle parti in lamiera. Di seguito vengono descritte le precauzioni operative utilizzando l'esempio della piegatura di un cilindro con un diametro interno di ϕ5000mm e uno spessore della lamiera di t=26mm su una piegatrice a rulli di 30mm×3000mm.

Questa piastra cilindrica non solo è piuttosto spessa, ma anche piuttosto lunga (la lunghezza estesa è di 15789,6 mm). Per spostare comodamente la lastra ed evitare che si pieghi, è necessaria una gru. Per misurare e controllare le dimensioni del cilindro laminato, è necessaria anche una dima di misurazione.

(1) Cooperazione con le gru

La Figura 14a mostra la situazione in cui l'estremità posteriore collabora con una gru e dei tubi durante la laminazione iniziale; la Figura 14b mostra la situazione in cui l'estremità anteriore collabora con una gru dopo la laminazione iniziale. Poiché in questo momento la curvatura non è sufficientemente grande, il gancio si trova all'interno del cilindro.

Mentre i rulli continuano a ruotare e la gru continua a salire e a spostarsi verso destra, la superficie curva aumenta gradualmente (la rigidità di una superficie curva con una grande curvatura è maggiore di quella con una piccola curvatura). A questo punto, la collaborazione con la gru può essere rimossa se la rigidità è elevata; in caso contrario, la collaborazione con la gru è ancora necessaria. Con la graduale formazione della superficie curva, l'uso della gru dipende dallo stato di rigidità della superficie curva, come mostrato nella Figura 14c.

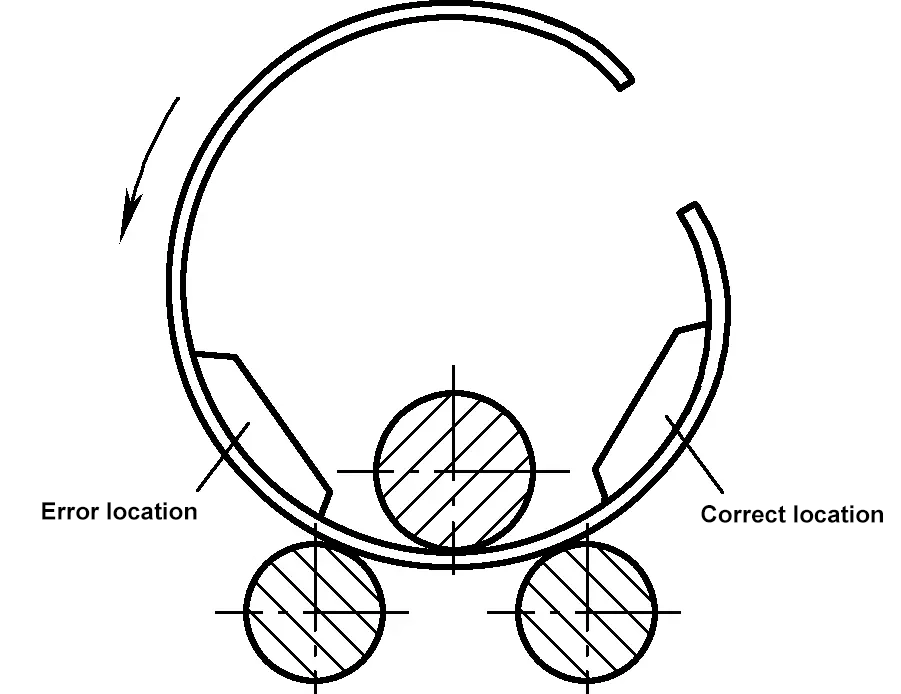

(2) Posizione della dima di misura

Dopo aver arrotolato la lamiera spessa in un cerchio, la maggiore rigidità rende sostanzialmente inutile la cooperazione della gru; a questo punto, la dima deve essere bloccata per controllare la curvatura. Per avvicinarsi alla curvatura reale, la sagoma deve essere bloccata nella parte libera, non sottoposta a carico.

Nella Figura 15, il lato sinistro mostra che, sotto il peso sospeso della piastra, la curvatura in questo momento è maggiore della curvatura reale, mentre il lato destro è più corto e in uno stato libero, che riflette la curvatura reale, quindi la posizione di misurazione a sinistra è sbagliata e quella a destra è corretta.

(3) Metodi di trattamento della flessione eccessiva

Il rotolo piegatura e formatura del cilindro deve essere eseguita gradualmente, quindi anche la quantità di pressione verso il basso dell'asse del rullo superiore deve essere implementata gradualmente. Se la pressione verso il basso dell'asse del rullo superiore è troppo elevata, la curvatura del cilindro sarà inferiore alla curvatura di progetto; questo fenomeno è chiamato sovracurvatura. I metodi principali per affrontare la sovracurvatura sono i seguenti.

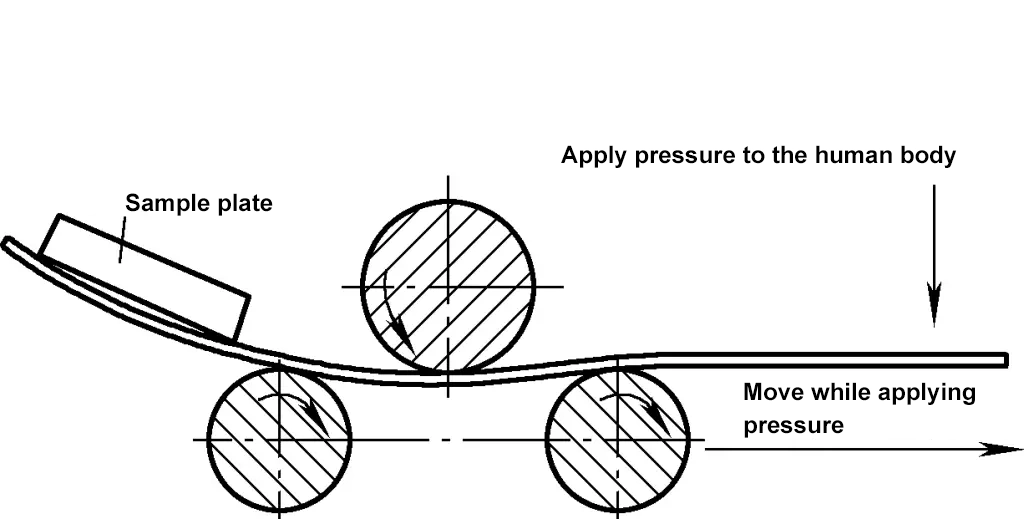

1) Metodo di pressurizzazione manuale.

Il metodo di pressurizzazione manuale è spesso utilizzato per cilindri con grandi curvature. Durante l'operazione, si utilizza l'asse del rullo inferiore come fulcro, si posizionano una o due persone all'estremità opposta per applicare la pressione, si sposta la piastra all'indietro mentre si applica la pressione per raggiungere lo scopo di rilasciare l'arco, come mostrato nella Figura 16.

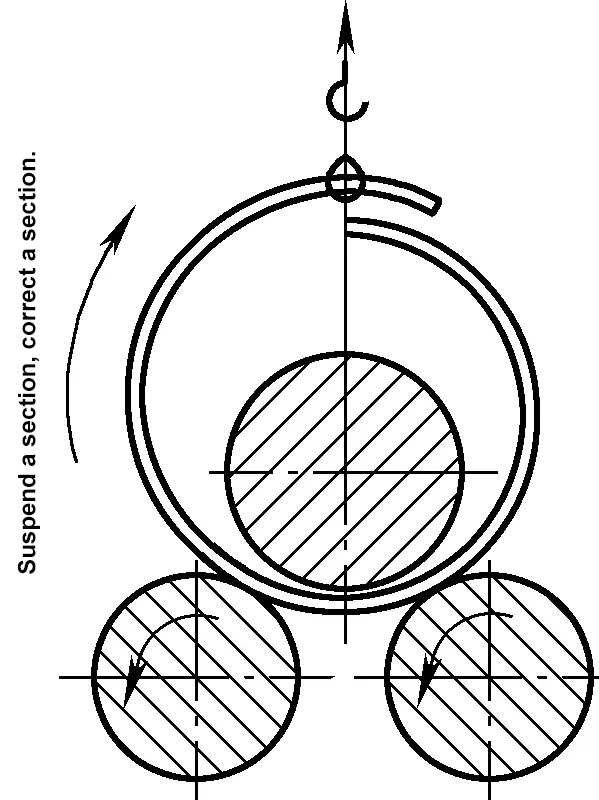

2) Metodo di sollevamento e raddrizzamento.

Il metodo di sollevamento e raddrizzamento viene spesso utilizzato quando la curvatura sta per raggiungere la curvatura di progetto, ma si verifica un'eccessiva curvatura a causa di un funzionamento errato. Si utilizza una gru per sollevare l'estremità superiore e liberare l'arco, sollevando una sezione alla volta fino a liberare l'intera lastra, quindi sollevando nuovamente l'asse del rullo superiore per riavvolgere, come mostrato nella Figura 17.

3) Metodo di correzione del martello.

La Figura 18 mostra il metodo per correggere l'arco eccessivo dell'estremità. La causa può essere la pre-curvatura dell'arco di estremità, oppure l'arco può essersi verificato all'inizio della laminazione. Utilizzare l'asse inferiore del rullo come fulcro e colpire con un grosso martello. Se è finito solo l'arco finale, colpire solo l'estremità. Se anche l'area vicina all'estremità è eccedente, spostare un po' la piastra verso l'esterno e colpire di nuovo fino a quando la sagoma non coincide, come mostrato nella Figura 18.

4) Metodo della contropressione.

Il metodo della contropressione è adatto per la piegatura eccessiva in prossimità dell'estremità. Quando si rilascia l'arco, seguire il principio da leggero a pesante, rotolare avanti e indietro alcune volte per rilasciare l'arco, quindi girare la piastra e rotolare di nuovo, come mostrato nella Figura 19.

5) Metodo di riduzione della pressione.

Quando una sezione è stata rullata, visivamente o con l'ausilio di una dima per rilevare l'eccessiva curvatura, interrompere immediatamente la rullatura. Oltre ai metodi sopra descritti, è possibile utilizzare anche il metodo di riduzione della pressione e di inversione della laminazione. In particolare, si alza leggermente l'asse del rullo superiore, si inverte il rullo della sezione eccessivamente piegata per liberare l'arco, quindi si arrotola il cilindro con una pressione leggermente inferiore per formare un cilindro con un raggio leggermente maggiore, raggiungendo lo scopo di liberare l'arco.

(4) Metodo per garantire la coerenza della curvatura post-saldatura nel giunto.

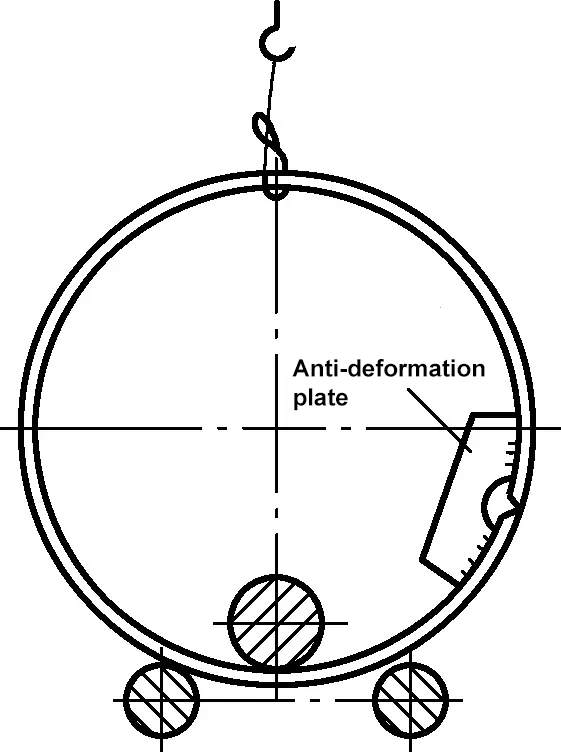

Durante il processo di laminazione, a causa della cooperazione flessibile della gru, il cilindro laminato può non garantire necessariamente la curvatura di progetto. Tuttavia, poiché le estremità sono fissate sulla sagoma in uno stato non vincolato, le estremità devono avere la curvatura di progetto. Dopo aver posizionato la saldatura e l'allineamento, la curvatura delle estremità può essere fissata con piastre di prevenzione della deformazione della saldatura per garantire che non si verifichino errori significativi dopo la saldatura, come illustrato nella Figura 20.

(5) Metodi e sequenza di saldatura

Nel caso di cilindri di grandi dimensioni, per facilitare la saldatura e controllare la quantità di deformazioni di saldatura, è necessario prestare attenzione all'applicazione di un'adeguata metodi di saldatura e sequenze ragionevoli.

Dopo aver posizionato la piastra di prevenzione della deformazione della saldatura all'interno, essa deve essere generalmente sollevata dalla macchina di laminazione con un anello di corda autobloccante, con la cucitura rivolta verso il basso. Utilizzo bacchetta per saldatura saldatura ad arco (comunemente nota come saldatura ad arco manuale) per saldare la cucitura interna. Per evitare di ostacolare la saldatura ad arco della barra di saldatura, l'intaglio centrale della piastra di prevenzione della deformazione deve essere più grande per evitare la deformazione e non ostacolare la saldatura.

Dopo aver saldato l'interno, ruotare la saldatura in una posizione operativa adeguata, pulire il lato esterno e completare la saldatura successiva in base ai requisiti di saldatura.

(6) Pulizia del sito di lavoro

Durante il processo di lavorazione, è necessario prestare attenzione alla pulizia di impurità, scaglie di ossido, bave e altri detriti sulla superficie degli alberi dei rulli e delle piastre di acciaio. Durante il processo di laminazione, soffiare continuamente le scaglie di ossido e altri detriti dalla piastra di acciaio per evitare di danneggiare la superficie del pezzo.

III. Tecniche di laminazione per frustoli conici

I frustoli conici possono essere suddivisi in frustoli conici regolari e frustoli conici obliqui in base alla posizione relativa della linea centrale delle porte. Le linee centrali delle due estremità coincidono nei frustoli conici regolari, mentre c'è una certa distanza tra le linee centrali nei frustoli conici obliqui.

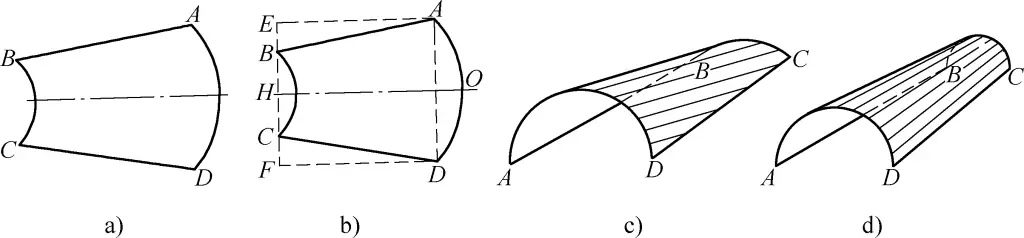

Il materiale dispiegato dei frustoli conici regolari ha una forma settoriale regolare, con un arco di lunghezza minore all'estremità piccola e un arco di lunghezza maggiore all'estremità grande, formando una struttura settoriale composta da archi concentrici. La forma del materiale dispiegato dei frustoli conici obliqui è irregolare (per i dettagli, fare riferimento alla relativa appendice).

Le diverse caratteristiche dei materiali dispiegati dei frustoli conici regolari e obliqui comportano metodi di laminazione leggermente diversi.

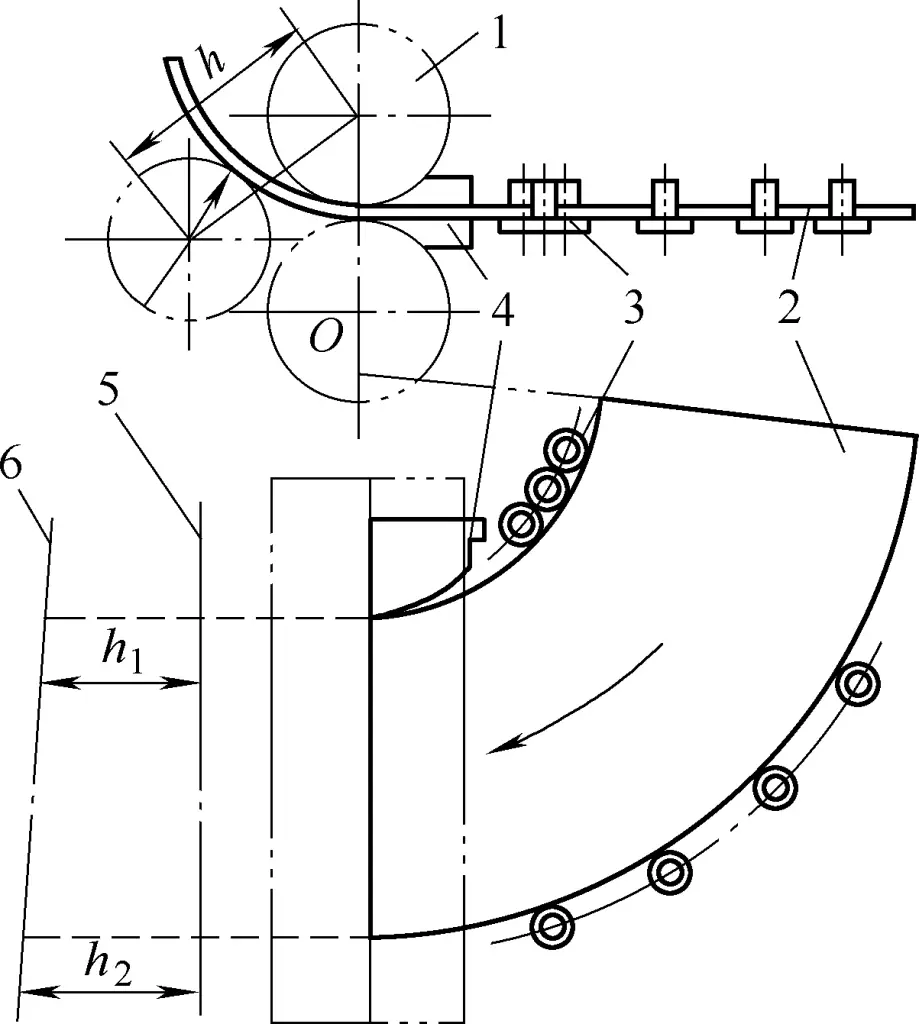

1. Metodi di laminazione dei frustoli conici

In teoria, se le linee mediane dell'albero del rullo superiore e degli alberi del rullo inferiore sono regolate in posizione inclinata e la linea di pressione di laminazione coincide sempre con la generatrice del materiale dispiegato a forma di settore, è possibile laminare il frustolo conico, come mostrato nella Figura 21.

In pratica, per ottenere la laminazione di un frustolo conico, la velocità di avanzamento dello spezzone alle due estremità deve essere diversa a causa delle diverse lunghezze di svolgimento delle due estremità del frustolo conico. Pertanto, durante il processo di laminazione, sono necessarie velocità di laminazione diverse alle due estremità: l'estremità più lunga deve laminare più lentamente, mentre l'estremità più corta deve laminare più velocemente.

Poiché lo spezzone è sottoposto contemporaneamente alla laminazione di tre alberi a rulli, generalmente cilindrici, è impossibile raggiungere contemporaneamente velocità diverse. Per risolvere questo problema, lo spezzone può essere suddiviso in diverse regioni lungo la direzione di laminazione e laminato in segmenti.

La laminazione dei frustoli conici è simile a quella dei cilindri, inizia con la prepiegatura (il metodo di prepiegatura è lo stesso dei pezzi cilindrici, ma i pezzi prepiegati devono essere paralleli alla generatrice del pezzo grezzo, come mostrato nelle figure 22a e 22b, che illustrano le posizioni del primo e dei successivi punti di piegatura durante la prepiegatura del frustolo conico), seguita dalla laminazione. I metodi comunemente utilizzati per la laminazione dei pezzi conici in produzione sono i seguenti.

(1) Metodo di alimentazione rettangolare

Il metodo di alimentazione rettangolare è un metodo di lavorazione approssimativo per i frustoli conici, utilizzato principalmente per la lavorazione di superfici coniche con una piccola conicità. La Figura 23 mostra il metodo di laminazione per l'alimentazione rettangolare di pezzi conici.

a) Vuoto

b) Alimentazione rettangolare

c) Parti cilindriche laminate

d) Parti coniche approssimative dopo la laminazione

Durante l'operazione, posizionare prima la linea centrale OH del rettangolo AEFD come mostrato nella Figura 23b, e alimentare entrambi i lati per srotolare la forma cilindrica, assicurando la rettilineità della generatrice del segmento centrale. A questo punto, i quattro angoli sporgeranno verso l'esterno, soprattutto nei punti A e D, come mostrato nella Figura 23c.

Quindi, posizionare secondo AB e CD e far avanzare entrambi i lati verso l'interno, assicurando la rettilineità della generatrice di entrambi i lati, in modo da ottenere parti coniche, come mostrato nella Figura 23d. L'essenza di questo metodo consiste nel dividere in tre regioni per la laminazione. Durante la laminazione, il pezzo grezzo deve essere collocato nella stessa posizione lungo la lunghezza dell'albero del rullo; in caso contrario, la curvatura dei pezzi laminati non sarà conforme ai requisiti se si sposta a destra o a sinistra.

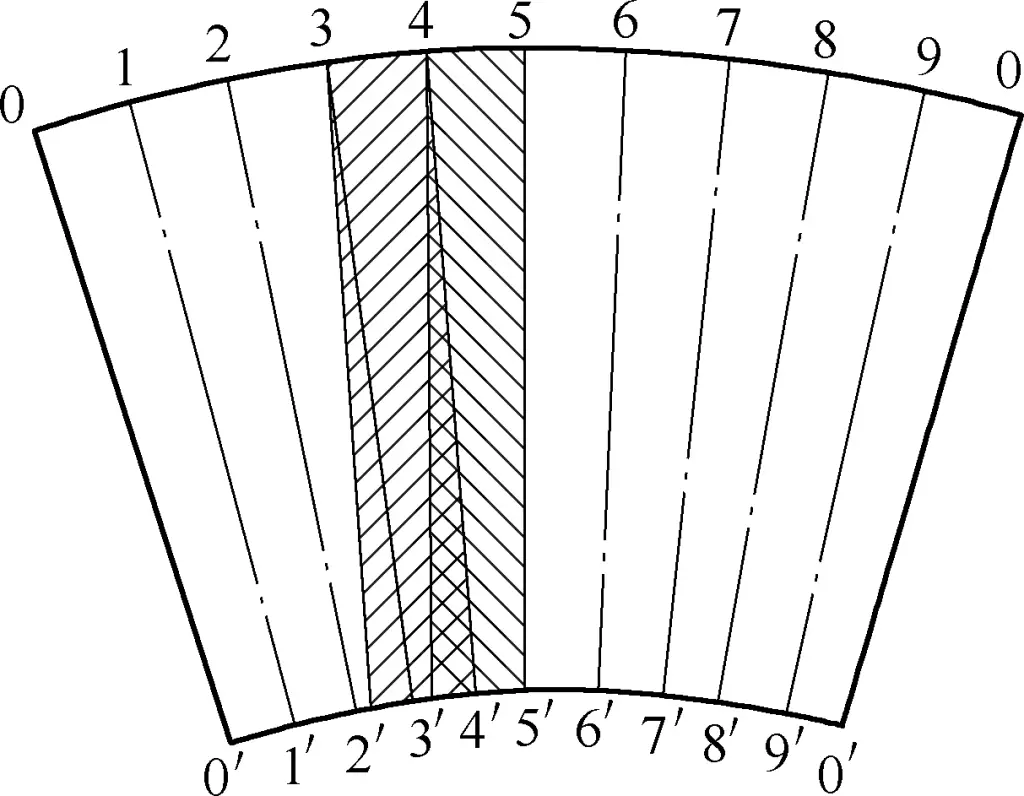

(2) Metodo di laminazione a zone

Il metodo di laminazione a zone è anche un metodo di lavorazione approssimativo per i frustoli conici e può essere utilizzato per la lavorazione di tutti i frustoli conici. La Figura 24 mostra il metodo di laminazione a zone per i pezzi conici.

Per prima cosa, dividere lo spezzone per la laminazione dei frustoli conici in sezioni come mostrato in figura. Durante la laminazione, allineare prima il rullo superiore con la linea 5-5′ per la laminazione fino a quando l'estremità grande raggiunge il punto 4; quindi allineare il rullo superiore con la linea 4-4′ per la laminazione fino a quando l'estremità grande raggiunge il punto 3. Infine, completare la laminazione di ogni zona seguendo i passaggi precedenti.

Lo scopo della zonizzazione è quello di ridurre la differenza di lunghezza della curva tra le due estremità delle zone, rendendo le parti coniche approssimativamente cilindriche durante la laminazione. Quindi, si compensa la differenza di velocità tra le due estremità ruotando il grezzo tra le varie parti per garantire la precisione dei pezzi laminati.

La pratica ha dimostrato che più piccole sono le zone, più volte il grezzo viene ruotato durante la laminazione, migliore è la qualità. Tuttavia, una zonizzazione eccessiva non è necessaria; il numero di zone deve essere determinato in base alle dimensioni e alla conicità dei pezzi.

La Figura 25 mostra un frustolo conico obliquo e il suo diagramma di svolgimento. Il metodo di laminazione del frustolo conico obliquo è il seguente:

- Dividere il materiale dispiegato in quattro zone. Le due estremità segnate dalle linee 1-3 sono ciascuna mezza zona, mentre le linee 3-7, 7-7 e 7-3 sono ciascuna zona intera;

- Seguire il metodo di arrotolamento a zone, iniziando da entrambe le estremità e poi dal centro, arrotolando più volte, passando agevolmente da una zona all'altra e controllando sempre con una sagoma per evitare di arrotolare troppo;

- Durante la laminazione, in base alla posizione di ciascuna generatrice e alle condizioni di ciascuna zona, è possibile alzare o abbassare il rullo superiore in qualsiasi momento e spostare il pezzo grezzo in avanti o indietro, oppure spostarlo verso l'estremità piccola o l'estremità grande, per garantire che la linea di pressione di laminazione coincida sempre con la generatrice del materiale dispiegato a forma di settore. Solo così è possibile laminare un frustolo conico obliquo che soddisfi pienamente la forma progettuale.

Durante la laminazione di frustoli conici, a volte all'inizio della laminazione, l'estremità piccola è ostruita e il pezzo grezzo non forma ancora una curvatura, rendendo difficile lo spostamento. La soluzione consiste nell'utilizzare un piede di porco per spostare l'estremità grande, come mostrato nella Figura 26a.

Quando la laminazione è prossima alla formatura, a volte il frustolo non ruota. Oltre a sollevare leggermente il rullo superiore, si può usare un piede di porco per spostare l'estremità grande del frustolo all'esterno, come mostrato nella Figura 26b.

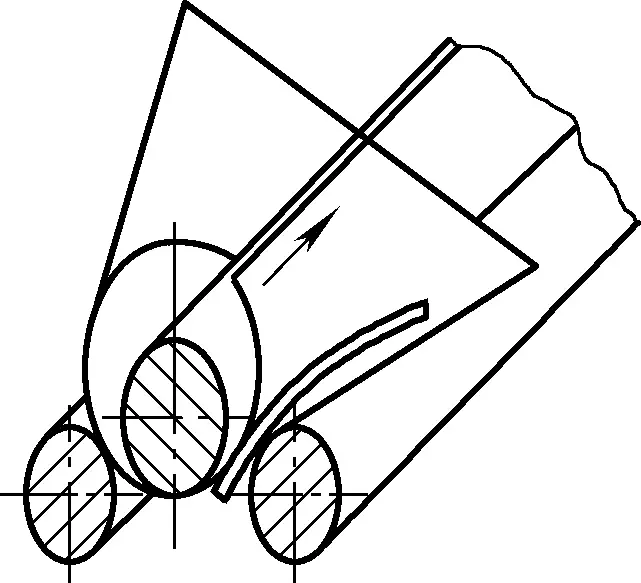

(3) Metodo di alimentazione a rotazione

Il metodo di alimentazione rotante è un metodo relativamente accurato per la lavorazione dei frustoli conici, utilizzato principalmente per la lavorazione dei frustoli conici destri. Anche i frustoli conici obliqui possono essere utilizzati selettivamente in alcuni segmenti, a seconda della situazione reale. La Figura 27 illustra in modo schematico l'utilizzo del metodo di alimentazione rotante per la laminazione di un frustolo conico. Il principio di funzionamento consiste nell'aggiungere ruote di guida alle estremità grandi e piccole dello spezzone per far ruotare e alimentare la lastra, assicurando che la linea di laminazione coincida sostanzialmente con la generatrice del frustolo conico.

1-Macchina per l'escavazione

2 pezzi

Ruota a 3 guide

Ruota di guida a 4 estremità

5-Centro di rotolamento superiore

Centro di rotolamento a 6 lati

(4) Metodo di decelerazione dell'estremità piccola

Anche il metodo di decelerazione delle piccole estremità è un metodo relativamente accurato per la lavorazione dei frustoli conici, utilizzato principalmente per la lavorazione dei frustoli conici destri. Anche i frustoli conici obliqui possono essere utilizzati selettivamente in alcuni segmenti, a seconda della situazione reale. La Figura 28 illustra in modo schematico l'utilizzo del metodo di decelerazione delle piccole estremità per la laminazione di un frustolo conico. Il principio di funzionamento consiste nell'aggiungere un dispositivo di decelerazione per attrito all'estremità piccola del pezzo grezzo, aumentando la resistenza e quindi rallentando l'estremità piccola del pezzo grezzo.

1-Rotolo superiore

Rotolo a 2 lati

3-Blank

Dispositivo di decelerazione 4

2. Metodi per la correzione dei difetti nelle operazioni di frustazione conica

I problemi che si verificano durante la laminazione dei frustoli conici possono essere corretti con i seguenti metodi.

(1) Gestione dei difetti di saldatura delle cuciture

Dopo aver formato il frustolo conico obliquo, la fase successiva è la saldatura di posizionamento della cucitura longitudinale. In genere, per i componenti in lamiera spessa di grandi dimensioni, la saldatura di posizionamento viene eseguita direttamente sul laminatoio; per i componenti in lamiera sottile di piccole dimensioni, a volte i componenti possono essere rimossi dal laminatoio e posizionati su una piattaforma, quindi tornare al laminatoio per l'arrotondamento o arrotondare direttamente sulla piattaforma.

Quando si esegue la saldatura di posizionamento del cordone longitudinale sulla macchina di laminazione delle lastre, si utilizzano diversi metodi di trattamento per i vari difetti del cordone longitudinale dei frustoli conici obliqui. I metodi principali sono riassunti di seguito:

1) Metodo per la gestione di grandi lacune di cucitura su tutta la lunghezza.

Un'ampia fessura di cucitura su tutta la lunghezza indica una curvatura insufficiente. Se la fessura è grande, abbassare leggermente l'albero del rullo superiore e ruotare una volta per ridurre la curvatura, riducendo così la fessura, come mostrato nella Figura 29a; se la fessura è leggermente grande, girare il giunto in una posizione appropriata e premere leggermente l'albero del rullo superiore per ridurre la fessura, come mostrato nella Figura 29b.

2) Metodo per la gestione di grandi spazi di cucitura su un'estremità.

Questo difetto è causato dall'irregolarità dell'albero del rullo superiore, che determina una pressione elevata sull'estremità bassa e una pressione ridotta sull'estremità alta. I metodi principali per gestire questo difetto sono:

① Metodo di imbottitura. Durante l'operazione, fissare prima la saldatura di posizionamento sull'estremità sinistra dove lo spazio è adeguato, quindi utilizzare il metodo di imbottitura sull'estremità destra per ridurre lo spazio. Se il divario è piccolo, aggiungere l'imbottitura su un lato; se il divario è grande, aggiungere l'imbottitura su entrambi i lati.

Il metodo per aggiungere l'imbottitura su entrambi i lati è: arrotolare prima una striscia sul lato destro, assicurandosi che si arrotoli un po' di più. Lo scopo è quello di evitare che la striscia perda la testa quando si stringe l'imbottitura del lato sinistro. Dopo aver applicato l'imbottitura su entrambi i lati, premere o sollevare l'albero del rullo superiore in base alle dimensioni della fessura, come illustrato nella Figura 30.

② Metodo dell'acciaio tondo a forma di F doppio. Durante l'operazione, bloccare l'acciaio tondo a forma di F alle estremità delle due piastre di giunzione e premere con forza per ridurre lo spazio, come mostrato nella Figura 31.

Metodo di sovrapressione. Durante il funzionamento, fissare saldamente un'estremità con una saldatura di posizionamento. Se lo spazio sull'altra estremità non è grande, utilizzare l'albero del rullo superiore per applicare la sovrapressione; se lo spazio è grande, applicare la sovrapressione con l'albero del rullo superiore mentre si ruota a destra e a sinistra per evitare che la pressione eccessiva si concentri in un'area, causando una deformazione non uniforme. Questo metodo è più efficace e più economico rispetto ai due metodi precedenti.

3) Metodo per la gestione delle cuciture sovrapposte a tutta lunghezza.

Le cuciture sovrapposte su tutta la lunghezza indicano una curvatura eccessiva. Il metodo di trattamento consiste nel sollevare l'albero del rullo superiore e ruotare il cilindro come indicato dalle frecce nelle figure 32a o 32b in base alla posizione del giunto. In questo modo, insieme al peso proprio del cilindro, si aumenta il raggio di curvatura e si riduce la sovrapposizione. In alternativa, è possibile ruotare il cilindro verso l'alto come mostrato nella Figura 32c, sollevare l'albero del rullo superiore e utilizzare il peso del cilindro per ridurre la sovrapposizione.

4) Metodo per la gestione di piccole lacune di cucitura a tutta lunghezza.

Anche piccoli spazi tra le cuciture a tutta lunghezza indicano una curvatura eccessiva. Il metodo di trattamento principale è lo stesso della gestione delle cuciture sovrapposte a tutta lunghezza.

5) Metodo per la manipolazione di un'estremità con uno spazio adeguato e l'altra estremità sovrapposta o con uno spazio ridotto.

Il metodo di trattamento per questo difetto consiste nel posizionare prima la saldatura sull'estremità adatta, quindi sollevare leggermente l'albero del rullo superiore sull'altra estremità. Quando l'albero del rullo superiore viene sollevato, la quantità di sovrapposizione si riduce gradualmente. Una volta che lo spazio è adeguato, fissarlo con una saldatura di posizionamento.

6) Metodo per la gestione dei bordi disallineati.

Il disallineamento è dovuto al fatto che la generatrice non è parallela all'albero del rullo superiore. I disallineamenti minori possono essere corretti manualmente, mentre quelli maggiori richiedono un'imbottitura. Imbottire un acciaio piatto sotto l'albero del rullo inferiore sull'angolo più lungo; utilizzare un acciaio piatto sottile per i disallineamenti minori e un acciaio piatto spesso per i disallineamenti maggiori. Assicurarsi che l'estremità sia smussata per agevolare l'ingresso regolare e posizionare l'acciaio piatto sul bordo per aumentare la forza di correzione, come mostrato nella Figura 33.

Inoltre, la rotazione del cilindro per modificare la posizione della cucitura sull'albero a tre rulli può anche correggere il disallineamento.

7) Metodo per la gestione del disallineamento dei bordi.

Il disallineamento dei bordi può verificarsi sia all'estremità che al centro. Il metodo di manipolazione è lo stesso. Durante l'operazione, utilizzare l'acciaio tondo a forma di F per sollevare un'estremità, creando intenzionalmente un disallineamento maggiore, e correggere un punto alla volta, fissando con la saldatura di posizionamento man mano che si procede, come mostrato nella Figura 34. Cambiare la direzione di applicazione della forza con l'acciaio tondo a forma di F, se necessario, in base alla posizione del disallineamento.

(2) Correzione dei tondi dopo la saldatura

Dopo la saldatura del frustolo conico, è generalmente necessaria una correzione del tondo. In produzione, oltre all'utilizzo di un martello di grandi dimensioni per la correzione manuale, è possibile utilizzare un'imbottitura sulla macchina di laminazione delle lastre. Il metodo di correzione è lo stesso dei componenti cilindrici.

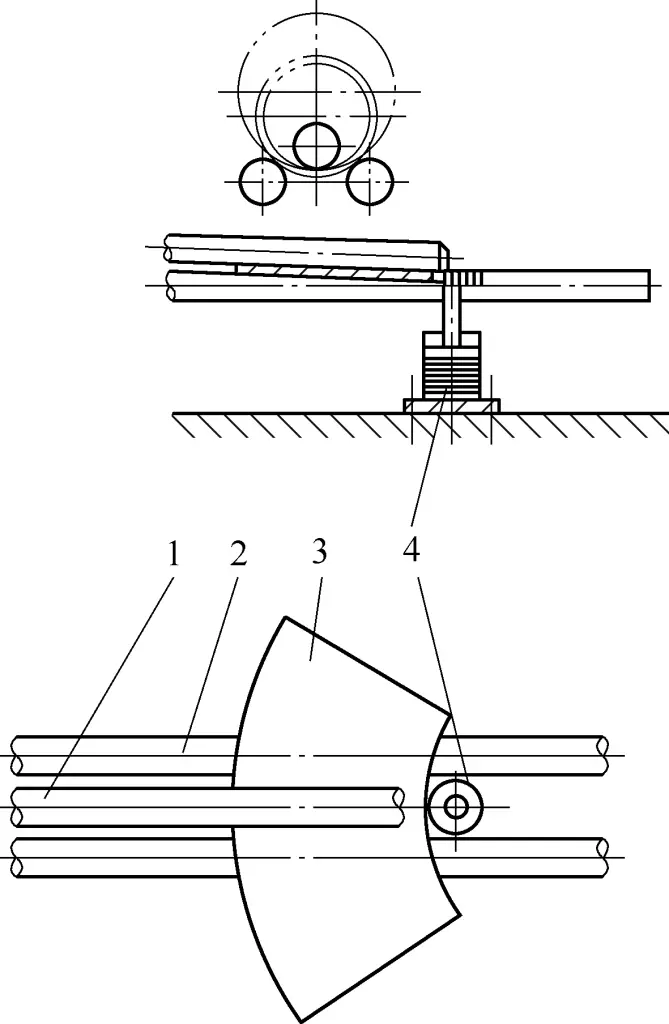

IV. Tecniche di laminazione per parti a spirale

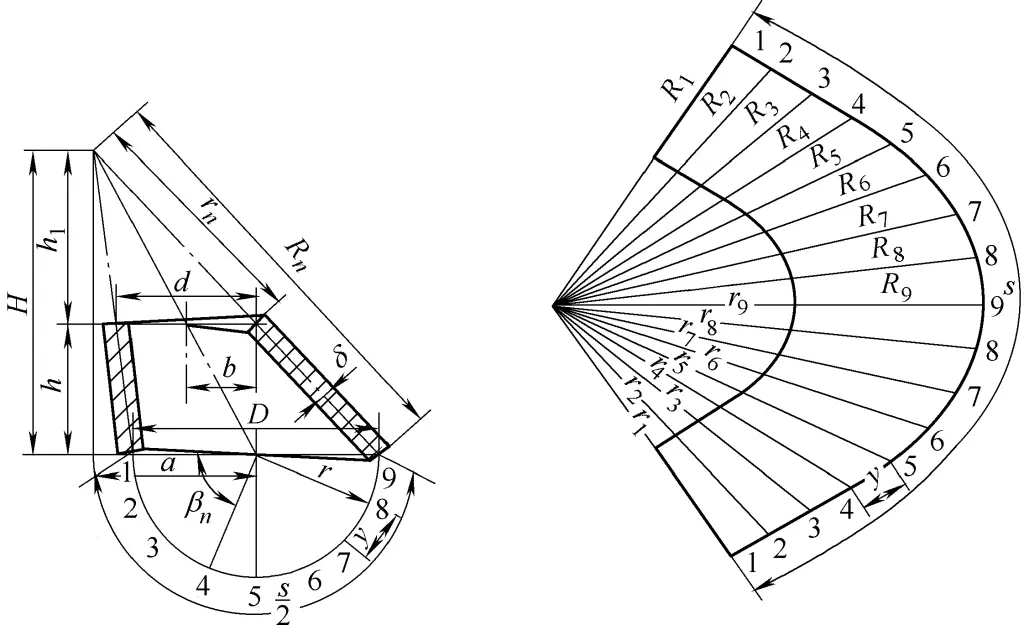

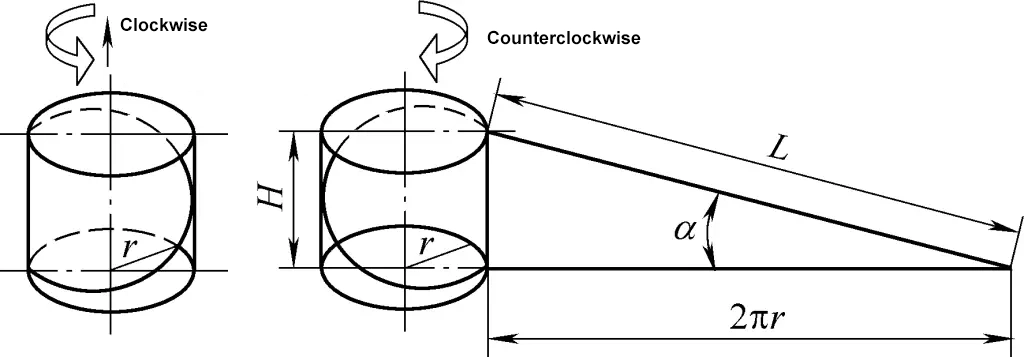

Le parti a spirale (come le pedate delle scale a spirale, le guide a spirale, ecc.) sono uno dei componenti in lamiera più comuni. Si possono considerare formati da un corpo cilindrico retto tagliando una striscia di uguale larghezza lungo l'angolo di risalita elicoidale α sulla sua superficie, come mostrato nella Figura 35.

Pertanto, si può notare che l'angolo d'elica del filo α può essere calcolato come α=arctan(H/2πr), dove i significati dei simboli nella formula sono mostrati nella Figura 35.

Esistono due tipi di parti a spirale: mancini e destrorsi. Il metodo per distinguerle è il seguente: quando la parte a spirale è vista da una posizione frontale, se la parte visibile sale da destra a sinistra, è mancina; se la parte visibile sale da sinistra a destra, è destrorsa.

1. Operazioni di laminazione e piegatura di parti a spirale

In base al principio di formazione delle parti a spirale, è noto che le parti a spirale sono in realtà una parte di un cilindro, quindi il metodo di laminazione è lo stesso di quello di un cilindro. La Figura 36 mostra il diagramma schematico dell'operazione di laminazione e piegatura di un comune pezzo a spirale, il pannello laterale di una scala a chiocciola.

a) Mancino

b) destrimano

1-Pannello laterale della scala a chiocciola

2-Dima di misurazione dell'angolo di inclinazione

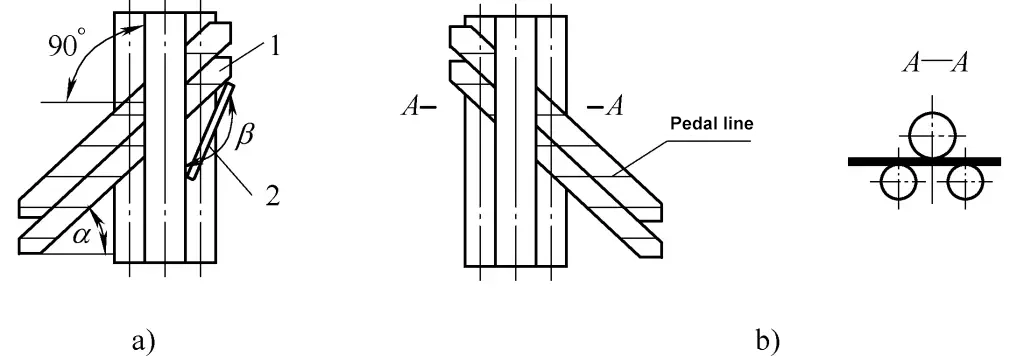

Il metodo di laminazione e piegatura del pannello laterale della scala a chiocciola è lo stesso del cilindro, ma prima della formatura, l'angolo α tra la billetta e l'asse del rullo superiore del laminatoio per piastre deve essere l'angolo dell'elica della scala a chiocciola. L'angolo di posizionamento durante la laminazione può essere misurato con una dima, con l'angolo di dima β=180°-α, come illustrato nella Figura 36.

Durante la laminazione, a seconda della lunghezza del pannello laterale della scala a chiocciola e delle condizioni specifiche della macchina di laminazione delle lastre, si può procedere pezzo per pezzo o più pezzi contemporaneamente.

2. Precauzioni per le operazioni di laminazione e piegatura

Quando si eseguono operazioni di laminazione e piegatura su parti a spirale, è necessario tenere presente i seguenti punti:

1) Per i pezzi a spirale con direzioni diverse, durante le operazioni di laminazione e piegatura, la billetta può essere inserita nel laminatoio da entrambi i lati, ma l'angolo di posizionamento non deve essere modificato arbitrariamente. Per i dettagli, fare riferimento alla Figura 36.

2) Quando il materiale della piastra della parte laminata a spirale è relativamente sottile e stretto, a causa del suo basso attrito con l'asse del rullo inferiore, se la billetta è difficile da spostare, si possono utilizzare i seguenti metodi di lavorazione: il primo metodo, aumentare l'area di contatto, posizionando due o più piastre contemporaneamente; il secondo metodo, aumentare la rigidità, sovrapponendo due o più piastre; il terzo metodo, aumentare l'attrito tra la piastra e l'asse del rullo inferiore, utilizzando un pry bar o cospargendo di sabbia l'asse del rullo inferiore per aumentare l'attrito.

V. Tecniche di laminazione e piegatura dei profili

Nei componenti in lamiera, i profili comunemente utilizzati includono principalmente acciaio angolare, acciaio per canali e materiale per tubi. Per la formatura dei profili, possono essere piegati su un piegatura del profilo macchina o manualmente. Inoltre, macchine per la laminazione delle lastre (a tre rulli) sono ampiamente utilizzati nella produzione per la lavorazione di laminazione e piegatura.

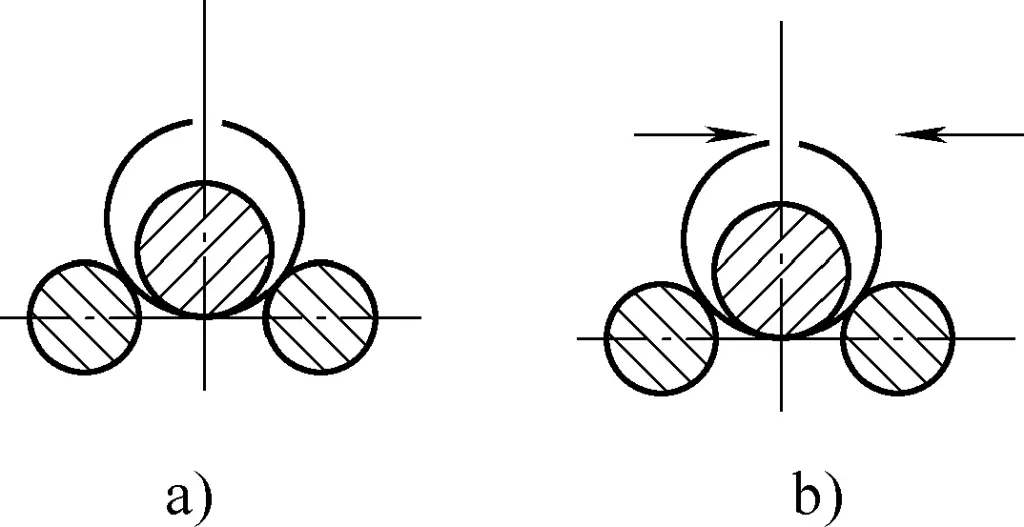

1. Metodi di laminazione e piegatura dell'acciaio angolare

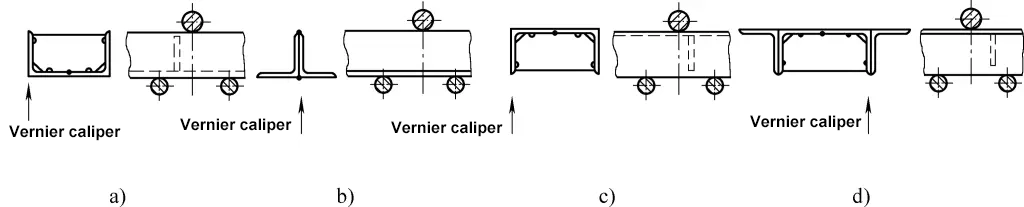

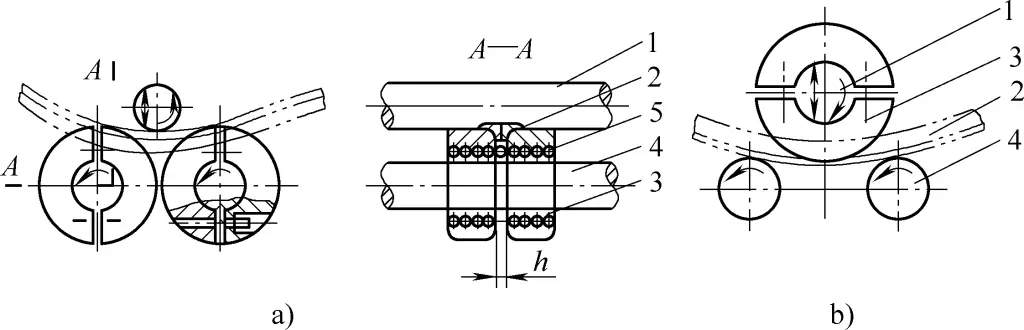

I principali metodi di formatura per la laminazione e la piegatura dell'acciaio angolare sono la piegatura interna e la piegatura esterna (cfr. Figura 37), mentre i metodi comuni di laminazione e piegatura dell'acciaio angolare sono la laminazione diretta e la laminazione in sagoma.

(1) Laminazione diretta

A causa della struttura asimmetrica dell'acciaio angolare, durante la flessione la linea del centroide e la forza risultante della sollecitazione positiva distribuita sulla sezione trasversale non si trovano sullo stesso piano. Pertanto, oltre al momento flettente, l'acciaio angolare può essere sottoposto a una coppia che provoca la deformazione della sezione trasversale dell'acciaio angolare, come l'aumento dell'angolo incluso durante la flessione esterna e la torsione della sezione trasversale; la riduzione dell'angolo incluso durante la flessione interna.

Per evitare la deformazione durante la laminazione e la piegatura dell'acciaio angolare, di solito si adottano misure necessarie come l'assemblaggio e la saldatura di piastre di rinforzo per l'armatura.

1) Tipi di assemblaggio.

La Figura 37 mostra diverse forme di assemblaggio prima della laminazione interna ed esterna delle curve, dove le Figure 37a e 37c mostrano strutture a U e le Figure 37b e 37d mostrano strutture a T.

2) Utilizzo di piastre di rinforzo.

Nella struttura d'acciaio angolare assemblata vengono utilizzate anche molte piastre di rinforzo, come le strutture a U e a T mostrate nelle figure 37a, 37c e 37d, che collegano l'acciaio angolare con piastre di rinforzo. Il loro scopo è quello di aumentare l'area di contatto e migliorare la stabilità, riducendo la probabilità di crepe durante il rotolamento e prevenendo le deformazioni.

La spaziatura del saldatura a punti Le piastre di rinforzo possono essere determinate in base al diametro. Se il diametro è grande e la forza è bassa, la distanza può essere maggiore. Per diametri piccoli e forze elevate, la distanza può essere minore. In generale, per la laminazione di acciaio angolare con un diametro di 4-5 m e lati uguali 63 mm×63 mm×6 mm, è adatta una distanza di 350-450 mm.

L'altezza della piastra di rinforzo deve essere inferiore di 5 mm rispetto al bordo superiore per consentire la compressione e l'abbassamento della flangia durante la laminazione. La Figura 38a mostra la deformazione in assenza di piastre di rinforzo e la Figura 38b mostra la deformazione in presenza di un numero insufficiente di piastre di rinforzo.

3) Spaziatura e dimensioni delle saldature di collegamento.

La distanza delle saldature di collegamento è determinata anche in base al diametro di laminazione e piegatura e alle specifiche dell'acciaio angolare. A parità di specifiche dell'acciaio angolare, se il diametro di laminazione e piegatura è grande, a causa della minore forza di formatura, la distanza delle saldature può essere più lunga; se il diametro di laminazione e piegatura è piccolo, la distanza delle saldature dovrebbe essere più breve. In genere, se il diametro di laminazione e piegatura è di 4-5 m, la distanza tra le saldature è di 500 mm e la lunghezza della saldatura è di 40-50 mm.

4) Metodi di rotolamento.

Il metodo di laminazione dell'acciaio angolare assemblato è simile a quello della laminazione dei cilindri. Quando è necessaria una gru per l'assistenza, la forza di sollevamento deve essere uniforme, senza oscillare a destra e a sinistra o muoversi verso l'alto e verso il basso per evitare la rottura delle saldature. Durante il processo di laminazione, è necessario utilizzare delle dime per controllare in qualsiasi momento.

5) Misura del modello.

La dima deve essere realizzata sotto forma di cartoncino interno o esterno, a seconda delle dimensioni del diametro di laminazione e piegatura. Poiché la superficie grande tende a cedere dopo la laminazione, solo gli angoli verticali della sagoma possono riflettere la curvatura effettiva, come indicato dalle frecce nella Figura 37.

(2) Laminazione del modello

Quando sono richiesti elevati requisiti di qualità di formatura per l'acciaio angolare o non sono consentiti punti di saldatura, è possibile utilizzare le sagome per la laminazione su una macchina per la laminazione di piastre a tre assi, come mostrato nella Figura 39. La Figura 39a mostra la dima di laminazione per la piegatura esterna dell'acciaio angolare e la Figura 39b mostra la dima di laminazione per la piegatura interna dell'acciaio angolare.

1-Asse superiore del rullo

Acciaio a 2 angoli

3-Template

4-Asse di rollio inferiore

5 bulloni

1) Struttura del modello.

La forma strutturale delle sagome di piegatura interne ed esterne per acciaio angolare è sostanzialmente la stessa. Sono composte da due metà che formano una coppia, con due coppie che formano un set, avvitate sull'asse del rullo superiore o inferiore. La sagoma può essere realizzata con diversi strati di lamiere d'acciaio spesse saldate in uno spezzone, quindi lavorata al tornio per formare le circonferenze interne ed esterne, tagliata in due parti e dotata di un certo spazio nel punto di giunzione per fornire una maggiore forza di serraggio quando le due metà sono allineate.

2) Metodi di rotolamento.

Per la piegatura esterna dell'acciaio angolare, è possibile montare una coppia di sagome su ciascuno dei due assi inferiori del rullo, quindi regolare lo spazio tra le sagome in base allo spessore dell'acciaio angolare, assicurandosi che lo spazio sia maggiore dello spessore dell'acciaio angolare di 2 mm per consentire all'acciaio angolare di passare attraverso la sagoma senza problemi.

Posizionare l'acciaio angolare assemblato nella fessura e il metodo di funzionamento successivo è lo stesso della laminazione e della piegatura del materiale in lastre. Per la piegatura interna dell'acciaio angolare, è necessario un solo set di sagome sull'asse del rullo superiore e il metodo di laminazione è lo stesso della piegatura esterna.

2. Metodi di laminazione e piegatura per l'acciaio dei canali

Grazie alla simmetria della sezione di acciaio a canali in una direzione, la sua capacità di piegatura a rulli è migliore di quella dell'acciaio angolare ed è più facile da lavorare su una macchina per la laminazione delle lamiere. Il processo di piegatura a rulli e il metodo operativo possono fare riferimento a quelli dell'acciaio angolare.

3. Metodo di curvatura a rulli per tubi tondi

Analogamente al processo di piegatura a rulli dell'acciaio angolare, anche i metodi comuni di piegatura a rulli per i tubi tondi includono la laminazione diretta e la laminazione a stampo.

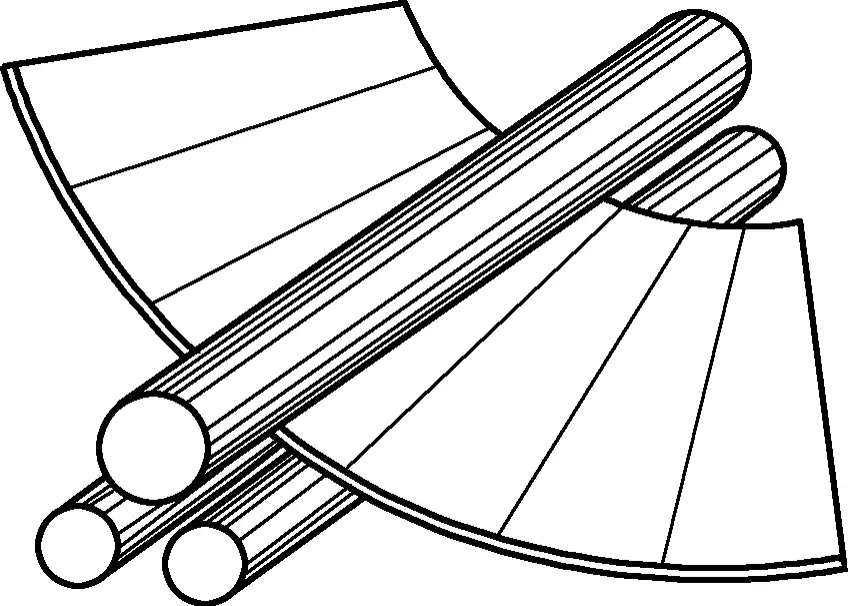

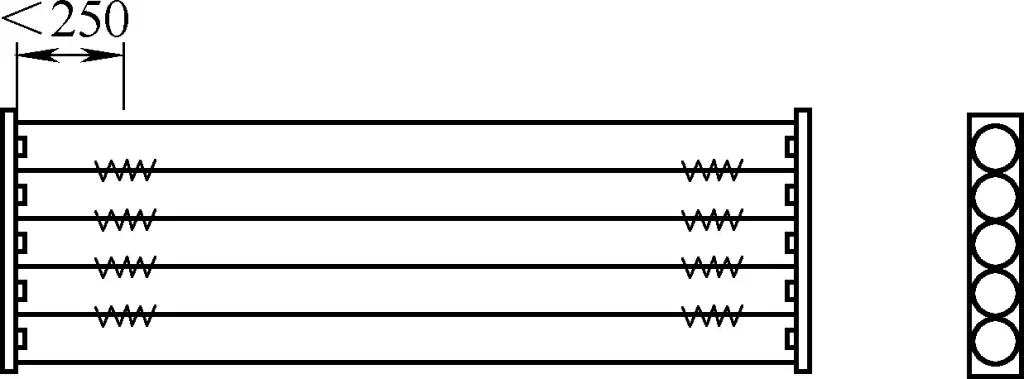

(1) Rotolamento diretto

Per aumentare la superficie di contatto e rafforzare la stabilità, il processo di piegatura a rulli dei tubi tondi dovrebbe saldare insieme più tubi nel loro insieme. Il metodo di saldatura di posizionamento è illustrato nella Figura 40. Utilizzare acciaio piatto per saldare insieme le estremità di due tubi. La larghezza dell'acciaio piatto deve essere uguale al diametro del tubo. Per ridurre i punti di saldatura, evitare il più possibile di posizionare la saldatura al centro, a seconda delle sollecitazioni.

Il successivo formatura a rulli è uguale a quello dei materiali per lastre. Per ridurre al minimo l'ovalizzazione, è necessario utilizzare il metodo delle passate multiple.

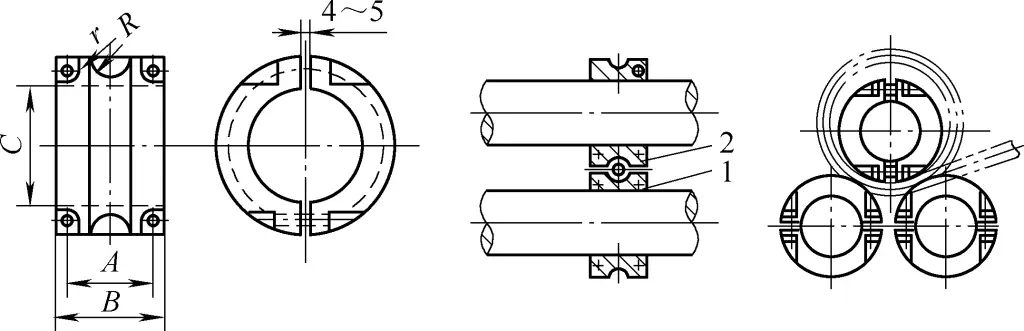

(2) Laminazione dello stampo

Per i tubi rotondi o gli anelli di acciaio rotondi con elevati requisiti di ovalizzazione, è possibile utilizzare la laminazione a stampo su una macchina per la laminazione di piastre. La struttura dello stampo è illustrata nella Figura 41. Lo stampo funziona fissando due semicerchi su tre alberi di rulli.

1-Stampo dell'albero del rullo inferiore

2-Stampo dell'albero del rullo superiore

Lo stampo può essere saldato da diversi strati di piastre spesse in una forma grezza e lavorato al tornio per ottenere cerchi interni ed esterni e una scanalatura a mezzo arco per accogliere il tubo rotondo al centro. Lo stampo viene quindi tagliato in due parti, lasciando un certo spazio alla giunzione per garantire una forza di serraggio sufficiente quando le due metà sono allineate (un leggero allentamento dopo la pressatura non è significativo).

Durante la piegatura dei rulli, fissare tre serie di stampi agli alberi dei rulli superiori e inferiori con bulloni, assicurandosi che le scanalature siano su un piano. Sollevare l'albero del rullo superiore, posizionare il tubo rotondo o l'acciaio rotondo nelle scanalature degli alberi del rullo inferiore, abbassare l'albero del rullo superiore e regolare la pressione dell'albero del rullo superiore per arrotolare i tubi o gli anelli di acciaio che soddisfano la curvatura di progetto.

La curvatura a rulli di tubi è generalmente adatta per la curvatura di tubi in cui R/Desterno ≥ 10 e t/Desterno ≥ 0,06 (dove R è il raggio di curvatura, Desterno è il diametro esterno e t è lo spessore della parete).