I. Comprensione della lavorazione del taglio a secco

Nei processi di taglio, l'aggiunta di fluido da taglio svolge un buon ruolo nel ridurre la temperatura di taglio, la rottura dei trucioli e la loro rimozione, ma presenta anche molti svantaggi. Ad esempio, la manutenzione di un sistema di circolazione del fluido da taglio di grandi dimensioni richiede molti fondi; allo stesso tempo, è necessario aggiungere periodicamente conservanti e sostituire il fluido da taglio, con conseguente aumento dei costi.

Inoltre, a causa delle sostanze nocive contenute nei fluidi da taglio, che rappresentano una minaccia per la salute dei lavoratori, l'uso dei fluidi da taglio è limitato. Di conseguenza, è emersa la tecnologia del taglio a secco. Essendo una nuova tecnologia, il taglio a secco presenta alcuni nuovi problemi e molte incertezze che devono essere chiarite.

A tal fine, la Michigan Technological University (MTU) negli Stati Uniti ha condotto indagini approfondite ed esperimenti di taglio comparativo, analizzando e studiando a fondo gli effetti dell'uso dei fluidi da taglio sulla salute dei lavoratori, sulla durata degli utensili, sulle forze e sulle coppie di taglio e sulla qualità della lavorazione, per migliorare la comprensione del taglio a secco come nuova tecnologia.

1. Salute dei lavoratori

L'ampia ricerca condotta da MTU ritiene che l'uso di fluidi da taglio deteriori l'ambiente di produzione e che l'esposizione a lungo termine possa provocare malattie della pelle e bronchiti, mettendo a rischio la salute e la sicurezza dei lavoratori.

Per questo motivo, molti Paesi hanno stabilito standard di salute ambientale molto severi. Ad esempio, l'Agenzia statunitense per la protezione dell'ambiente (EPA) ha specificato che il contenuto consentito di sostanze nocive nell'aria deve essere ridotto dagli originari 5,0 mg/m³ a 0,5 mg/m³.

Inoltre, il diametro consentito delle particelle (PM) delle sostanze nocive presenti nell'aria è diminuito dagli originari 10μm a 2,5μm. Per soddisfare questo standard, è necessaria un'alta precisione fluido da taglio Sono necessari dispositivi di filtrazione e di purificazione dell'aria, che aumentano notevolmente i costi di produzione. Da questo punto di vista, supera di gran lunga i vantaggi apportati dall'uso dei fluidi da taglio.

2. Durata dell'utensile

In genere si ritiene che l'aggiunta di fluido da taglio possa migliorare la durata dell'utensile. Tuttavia, gli esperimenti di taglio condotti da MTU sotto velocità di taglio condizioni di v=130m/min hanno dimostrato che: durante il taglio con fluido da taglio, a causa della discontinuità del processo di addizione e della disomogeneità del raffreddamento, l'utensile subisce alternanze irregolari di freddo e caldo, che causano facilmente cricche nella punta dell'utensile, provocando danni all'utensile e riducendone notevolmente la durata.

3. Rugosità della superficie

MTU ha condotto più di 100 test di foratura, utilizzando leghe di alluminio (Al304 e Al390) come materiali di lavorazione, punte in metallo duro non rivestite e selezionando i parametri di taglio tipicamente utilizzati nella foratura. I risultati hanno mostrato che, rispetto al taglio a umido con fluido da taglio, il taglio a secco senza fluido da taglio ha aumentato di due volte il valore della rugosità superficiale del foro interno.

Pertanto, per i pezzi con elevati requisiti di rugosità superficiale del foro interno, il taglio a secco dovrebbe essere evitato il più possibile. Tuttavia, in prove di taglio comparative di leghe di alluminio per alesatura, si è riscontrato che, a parità di condizioni di lavorazione, la rugosità superficiale del foro interno non aveva quasi alcuna relazione con l'aggiunta o meno di fluido da taglio.

4. Forza di taglio e coppia

I test di foratura condotti da MTU (nelle stesse condizioni di cui sopra) hanno dimostrato che l'aggiunta di un fluido da taglio può ridurre significativamente la forza di taglio e la coppia che agiscono sulla punta, soprattutto per i processi di taglio di tipo chiuso. Anche i test di taglio per la filettatura, la brocciatura di fori profondi, la segatura, ecc. hanno confermato pienamente questo punto.

Analogamente, i risultati di prove di taglio comparative per l'alesaggio di leghe di alluminio hanno dimostrato che, nelle stesse condizioni di lavorazione, indipendentemente dall'aggiunta o meno di fluido da taglio, la forza di taglio e la coppia che agiscono sull'utensile di alesaggio rimangono sostanzialmente invariate.

5. Calore di taglio e precisione dimensionale del foro interno

MTU ha effettuato misurazioni della temperatura di taglio in diversi periodi di tempo e in diverse posizioni assiali e radiali durante le prove di alesatura interna e ha eseguito le relative analisi agli elementi finiti delle temperature di taglio.

I risultati hanno mostrato che la mancata aggiunta di fluido da taglio aumenterebbe la temperatura di taglio in diverse posizioni del foro interno, allargando così le dimensioni del foro interno. Pertanto, per la lavorazione di pezzi con elevati requisiti di precisione dimensionale del foro interno, si pone il problema di aggiungere o meno il fluido da taglio.

L'ampia ricerca condotta da MTU è stata condotta in condizioni di aggiunta di fluido da taglio e di taglio completamente a secco. Se si utilizza una quantità appropriata di fluido da taglio con un metodo tecnico adeguato per i processi di taglio di tipo chiuso, la precisione dimensionale, la rugosità superficiale, la forza e la coppia di taglio e altri indicatori del pezzo lavorato sono significativamente migliori rispetto a quelli in condizioni di aggiunta di fluido da taglio.

Ad esempio, nella perforazione, gli attuali esperimenti che utilizzano metodi di raffreddamento ad aria o quasi a secco attraverso l'asta di perforazione cava fino all'area di perforazione del pezzo mostrano risultati migliori rispetto alle condizioni con aggiunta di fluido da taglio.

Sulla base di questi aspetti, si ritiene che per i processi di taglio non chiusi con bassi requisiti di precisione dimensionale del pezzo e di rugosità superficiale, il taglio a secco possa essere pienamente adottato.

Per i processi di taglio non chiusi e chiusi con elevati requisiti di precisione dimensionale e rugosità superficiale, è necessario adottare una serie di misure tecniche, come l'aumento della velocità del mandrino e la riduzione dell'avanzamento, che inevitabilmente aumentano i costi di produzione.

Tuttavia, dopo averli calcolati e analizzati, questi costi sono appena equivalenti a quelli risparmiati eliminando il fluido da taglio. In combinazione con l'adozione delle più recenti tecnologie di produzione, come l'utilizzo di nuovi materiali per utensili e l'adozione di tecnologie di taglio ad alta velocità, queste possono sostituire completamente le tecnologie di lavorazione convenzionali. Pertanto, la lavorazione a secco ha ottime prospettive di sviluppo.

II. La connotazione della lavorazione del taglio a secco

Attualmente, la maggior parte delle lavorazioni di parti di macchine, in particolare quelle effettuate su macchine CNC altamente automatizzate, centri di lavoro e linee automatizzate, utilizza principalmente il fluido da taglio. Le funzioni principali del fluido da taglio sono la rimozione dei trucioli, la riduzione della temperatura di taglio e la lubrificazione.

Tuttavia, con la crescente attenzione alla tutela dell'ambiente e alla consapevolezza dello sviluppo sostenibile, i metodi di lavorazione che utilizzano grandi quantità di fluido da taglio nelle operazioni di taglio sono stati soggetti a varie restrizioni.

L'inquinamento prodotto dai fluidi da taglio può causare danni all'ambiente circostante e agli operatori. La pulizia delle aderenze formate dai fluidi da taglio sui pezzi e sulle superfici di taglio non solo provoca un "inquinamento secondario", ma aumenta anche i costi di produzione.

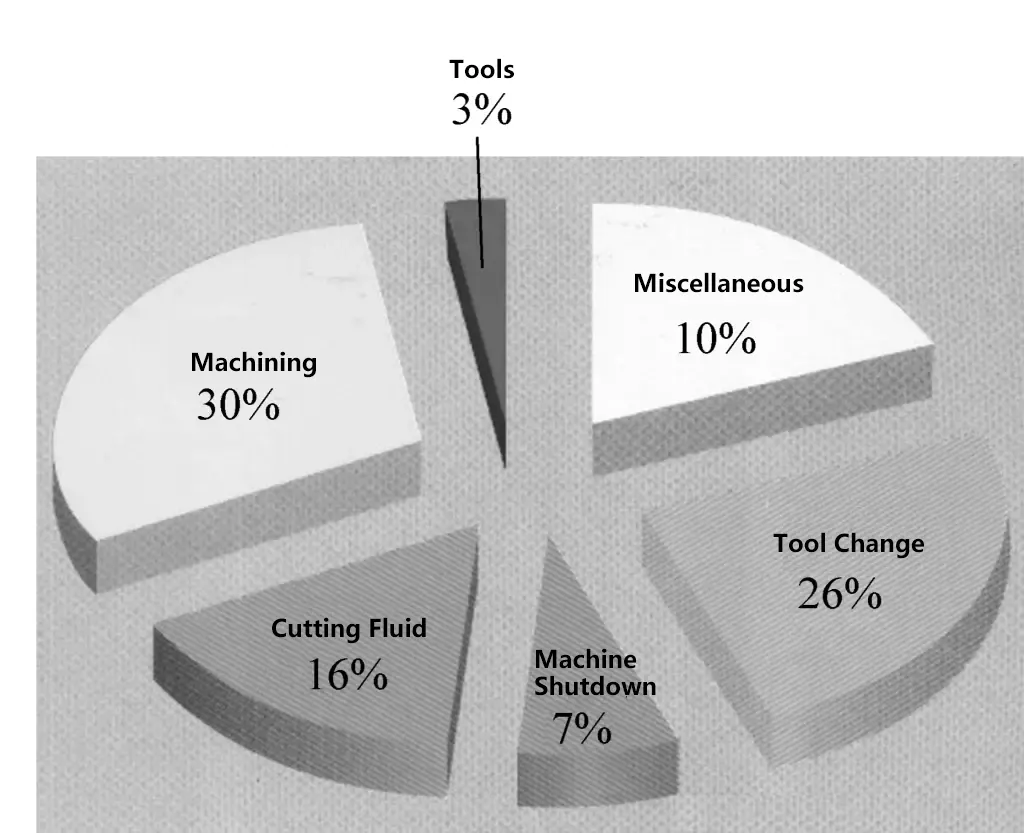

Gli studi condotti dalla VDMA tedesca e dalla Japan Society for Precision Engineering mostrano che il costo dei fluidi da taglio nei processi di taglio rappresenta circa 13% - 17% dei costi totali di lavorazione della produzione, mentre i costi degli utensili di solito rappresentano solo 2% - 4% del costo totale, come mostrato nella Figura 1.

Il taglio a secco, in parole povere, è un metodo di lavorazione che non utilizza alcun fluido da taglio durante il processo di taglio. Fin dalla nascita della tecnologia di taglio dei metalli, sono esistiti metodi di taglio a secco e a umido. Pertanto, il metodo di taglio a secco non è nuovo in linea di principio e viene applicato in produzione da un tempo relativamente lungo (come la fresatura a secco della ghisa).

Tuttavia, la sua connotazione è molto diversa rispetto al passato, perché la lavorazione con taglio a secco non si limita più alla lavorazione dei materiali in ghisa e ai metodi naturali tradizionali, ma attraverso l'elaborazione di nuove teorie e nuovi processi, mira ad adottare la lavorazione con taglio a secco per tutti i materiali e tutti i metodi di lavorazione.

Il taglio a secco non consiste semplicemente nell'interrompere l'uso dei fluidi da taglio, ma nel garantire un'elevata efficienza, un'alta qualità del prodotto, un'elevata durata dell'utensile e l'affidabilità del processo di taglio, interrompendo o riducendo al minimo l'uso dei fluidi da taglio. Ciò richiede la sostituzione del ruolo dei fluidi da taglio nel taglio tradizionale con utensili da taglio a secco ad alte prestazioni, macchine utensili e strutture ausiliarie per ottenere un vero processo di taglio a secco.

La lavorazione del taglio a secco coinvolge vari aspetti come i materiali degli utensili, i rivestimenti degli utensili, le strutture geometriche degli utensili, le macchine di lavorazione, i parametri di taglio, i metodi di lavorazione, ecc. È l'intersezione e l'integrazione della tecnologia di produzione con la tecnologia dei materiali e con discipline quali l'informazione, l'elettronica e la gestione.

Taglio a secco significa eliminare gli effetti negativi dei fluidi da taglio nei processi di taglio come la tornitura, la fresatura, la foratura e l'alesatura, risparmiando notevolmente i costi di lavorazione e proteggendo l'ambiente.

Attualmente, i Paesi industrialmente sviluppati come l'Europa e il Giappone attribuiscono grande importanza allo sviluppo e all'applicazione della tecnologia di taglio a secco. Secondo le statistiche, nell'industria europea, circa 10% - 15% di lavorazione hanno già adottato processi di taglio a secco.

L'industria manifatturiera del XXI secolo ha requisiti sempre più elevati per la protezione dell'ambiente verde. Come processo di produzione ecologico, la tecnologia di taglio a secco ha un significato importante per il risparmio di risorse, la protezione dell'ambiente e la riduzione dei costi. Con l'approfondimento della ricerca sulla tecnologia delle macchine utensili, sulla tecnologia degli utensili e sui processi correlati, la tecnologia del taglio a secco diventerà sicuramente il principale mezzo tecnico per il taglio dei metalli e sarà ampiamente applicata.

Attualmente, l'ambito di applicazione del taglio a secco è ancora relativamente limitato, ma la sua ricerca approfondita e la sua applicazione diffusa sono diventate un tema caldo nel campo della lavorazione.

Gli esperti israeliani ritengono che il taglio a secco "sia ancora oggi un campo molto complesso, non è così semplice come spegnere il fluido da taglio di raffreddamento e poi ordinare un altro utensile". Negli ultimi anni, mentre si sviluppavano i processi di taglio ad alta velocità, l'industria meccanica dei Paesi industrialmente sviluppati stava esplorando nuovi processi per il taglio a secco utilizzando i materiali degli utensili esistenti.

Una lavorazione a secco significativa ed economicamente fattibile dovrebbe basarsi su un'attenta analisi delle condizioni al contorno specifiche e sulla padronanza dei fattori complessi che influenzano la lavorazione a secco, fornendo i dati e le informazioni necessarie per la progettazione dei sistemi di processo di taglio a secco.

III. Caratteristiche della lavorazione del taglio a secco

Grazie all'assenza di fluido da taglio, elimina completamente una serie di effetti negativi causati dall'uso del fluido da taglio nei processi di taglio. Rispetto al taglio a umido, il taglio a secco presenta le seguenti caratteristiche:

- I trucioli formati sono puliti, non inquinati e facili da riciclare e lavorare.

- Elimina le attrezzature e i costi associati alla trasmissione, alla filtrazione e al riciclo dei fluidi da taglio utilizzati nella lavorazione, semplifica il sistema di produzione e riduce i costi di produzione.

- Si risparmiano i costi legati all'uso di fluidi da taglio e alla gestione dei trucioli.

- Non provoca inquinamento ambientale o incidenti di sicurezza e qualità associati all'uso di fluidi da taglio.

Grazie a queste caratteristiche, il taglio a secco è diventato uno dei temi caldi della ricerca sui processi produttivi puliti ed è stato applicato con successo nelle operazioni di tornitura, fresatura, foratura e alesatura.

Rispetto al taglio a umido nelle stesse condizioni, il taglio a secco presenta anche i seguenti svantaggi:

- Il consumo di energia per la lavorazione diretta (energia di deformazione e di attrito) aumenta e la temperatura di taglio aumenta.

- Lo stato di attrito e il meccanismo di usura nell'area di contatto utensile/truciolo cambiano, accelerando l'usura dell'utensile.

- I trucioli sono difficili da rompere e controllare a causa della maggiore termoplasticità, rendendo più impegnativa la raccolta e la rimozione dei trucioli.

- La qualità della superficie lavorata è soggetta a deterioramento.