Il metodo di lavorazione di taglio che utilizza il movimento di rotazione del pezzo e il movimento dell'utensile sul tornio è chiamato lavorazione di tornitura. Il movimento di rotazione del pezzo è il movimento principale, mentre il movimento dell'utensile sulla macchina utensile è il movimento di avanzamento. La lavorazione di tornitura è il metodo più elementare di lavorazione del taglio dei metalli ed è ampiamente utilizzata nell'industria meccanica.

I. Caratteristiche della lavorazione di tornitura

1. Ampia gamma di processi

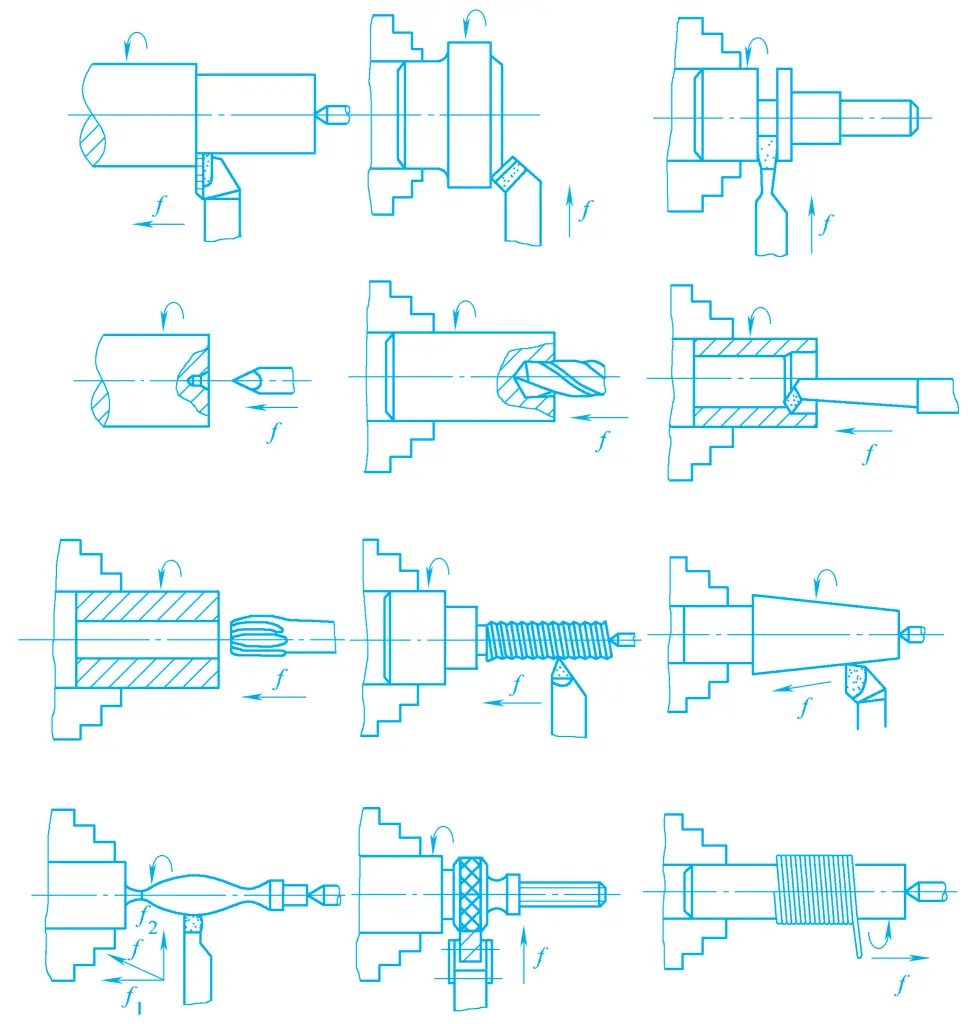

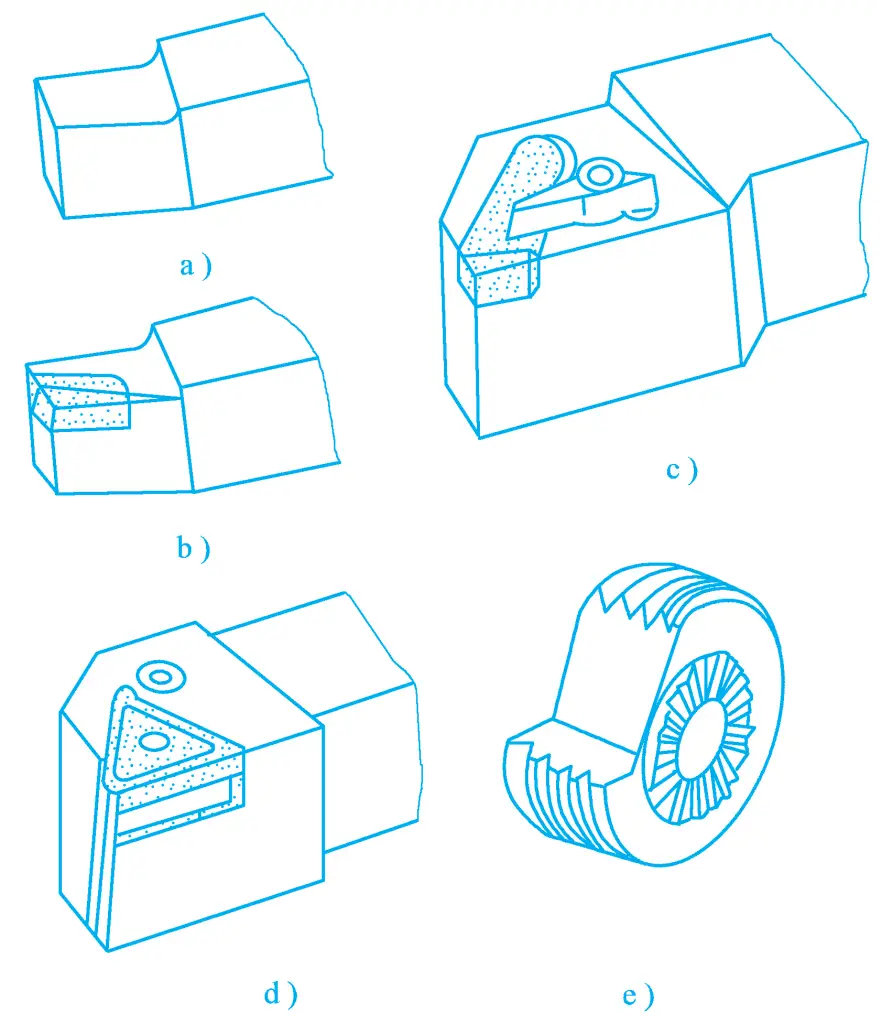

La lavorazione di tornitura è utilizzata principalmente per la lavorazione di varie superfici rotanti e delle facce terminali di corpi rotanti, e può anche eseguire tagli, scanalature, filettature, forature, alesature e barenature, come illustrato nella Figura 1. Se si installano accessori sul tornio o si utilizzano attrezzature speciali per il tornio, è possibile lavorare pezzi con forme più complesse. Se si installano accessori sul tornio o si utilizzano attrezzature speciali per il tornio, è possibile lavorare pezzi con forme più complesse; se il tornio viene opportunamente modificato, può anche eseguire alesature, rettifiche, lucidature e altre lavorazioni.

2. Elevata produttività

Durante la tornitura, la rotazione del pezzo non è generalmente limitata da forze inerziali e il pezzo è sempre a contatto con l'utensile di tornitura durante il processo di lavorazione, fondamentalmente senza fenomeni di impatto, quindi molto elevato. velocità di taglio è possibile utilizzare un'unità di taglio. Inoltre, la lunghezza del portautensili che fuoriesce dal portautensili può essere molto ridotta, le dimensioni del portautensili possono essere maggiori e si possono selezionare una profondità di taglio e un avanzamento elevati.

3. Basso costo di lavorazione

La struttura dell'utensile di tornitura è semplice e l'affilatura e l'installazione sono molto convenienti. Inoltre, sono state prodotte molte attrezzature per tornio come accessori per tornio, che possono soddisfare le esigenze di serraggio di pezzi generici, il tempo di preparazione della produzione è breve e quindi il costo di lavorazione della tornitura è inferiore.

4. Ampia gamma di precisione di lavorazione

A seconda dei requisiti di utilizzo dei pezzi, la tornitura può raggiungere una precisione di lavorazione bassa, media e piuttosto elevata.

(1) Tornitura irregolare

Quando il grezzo è un pezzo stampato libero o una colata di grandi dimensioni, la sua tolleranza di lavorazione è ampia e irregolare, la sgrossatura può eliminare la maggior parte della tolleranza, ridurre gli errori geometrici e il grado di tolleranza dimensionale per la sgrossatura è generalmente IT18~IT15, rugosità della superficie Ra>80μm.

(2) Tornitura semi-ruvida

I pezzi fucinati e le fusioni di medie e piccole dimensioni possono essere torniti direttamente in modo semi-ruvido; il grado di tolleranza dopo la tornitura semi-ruvida è IT13~IT11 e il valore della rugosità superficiale è Ra30~12,5μm.

(3) Tornitura semilavorata

I pezzi che non richiedono un'elevata precisione dimensionale o prima del processo di lavorazione fine possono essere predisposti per la tornitura semi-finita; il grado di tolleranza dopo la tornitura semi-finita è IT10~IT8, il valore della rugosità superficiale è Ra6,3~3,2μm.

(4) Finitura della tornitura

Generalmente come processo finale o di prelavorazione per la finitura, il grado di tolleranza del pezzo dopo la tornitura di finitura può raggiungere IT8~IT7, il valore della rugosità superficiale è Ra1,6~0,8μm.

5. La tornitura di precisione ad alta velocità è il metodo principale per la lavorazione di superfici rotanti di alta precisione di metalli non ferrosi.

La tornitura di precisione ad alta velocità è il metodo di lavorazione fine dei pezzi con utensili in lega dura, nitruro di boro cubico o diamante, utilizzando velocità di taglio elevate, ridotta profondità di taglio posteriore e velocità di avanzamento.

Per i non ferrosi metalliSe si utilizza la rettifica, i trucioli si attaccano facilmente alla superficie della mola, rendendo impossibile procedere normalmente alla rettifica. Tuttavia, su un tornio ad alta precisione, utilizzando utensili diamantati per il taglio ad alta velocità si possono ottenere ottimi risultati, il grado di tolleranza dimensionale può generalmente raggiungere IT6~IT5, il valore di rugosità superficiale è Ra1.0~0.1μm.

Inoltre, i torni CNC possono lavorare pezzi con requisiti di precisione geometrica molto elevati. Sui torni orizzontali è facile garantire la coassialità dei passi, la perpendicolarità della faccia terminale rispetto all'asse, ecc. ma per alcuni pezzi con molti passi, dimensioni di posizionamento rigorose o requisiti di precisione di forma elevati, come superfici sferiche, forme speciali, ecc.

In questo momento è possibile utilizzare i torni CNC. I torni CNC possono completare superfici complesse che sono difficili o impossibili da lavorare su torni generici, possono raggiungere una precisione di lavorazione molto elevata e la qualità del prodotto è stabile, con una produttività elevata.

II. Tipi di torni

Negli impianti di produzione meccanica ordinaria, i torni rappresentano la quota maggiore di macchine utensili per il taglio dei metalli, circa 20%~35% del numero totale di macchine utensili per il taglio dei metalli, e ne esistono molti tipi.

I torni possono essere suddivisi in torni per strumenti, torni automatici, torni semiautomatici, torni a torretta, torni verticali, torni da pavimento, torni orizzontali, torni a copiare, torni per alberi a gomito e a camme, torni per la formatura di ingranaggi, ecc.

1. Tornio orizzontale

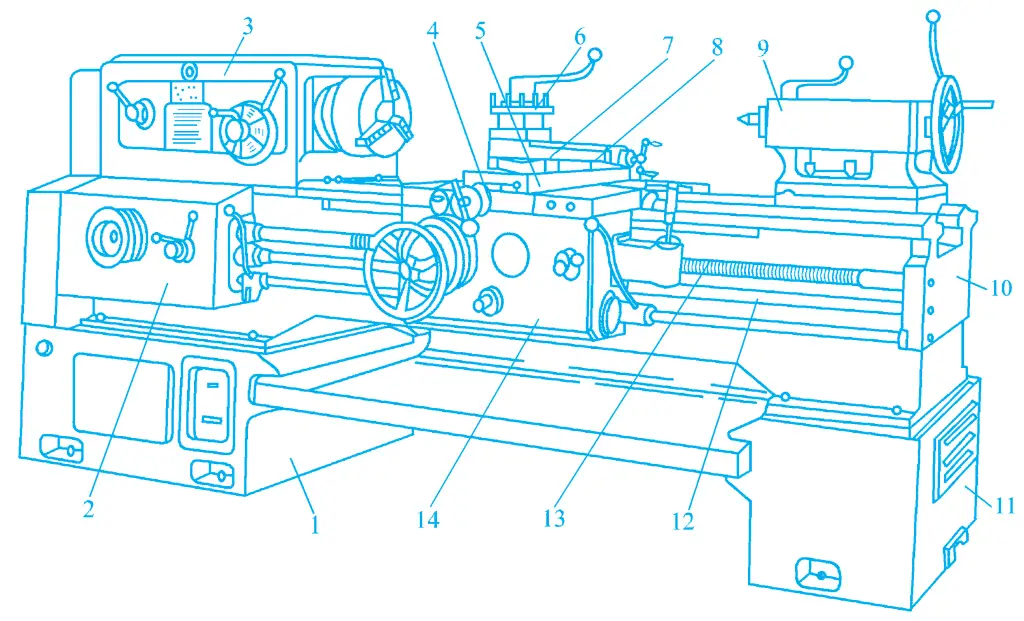

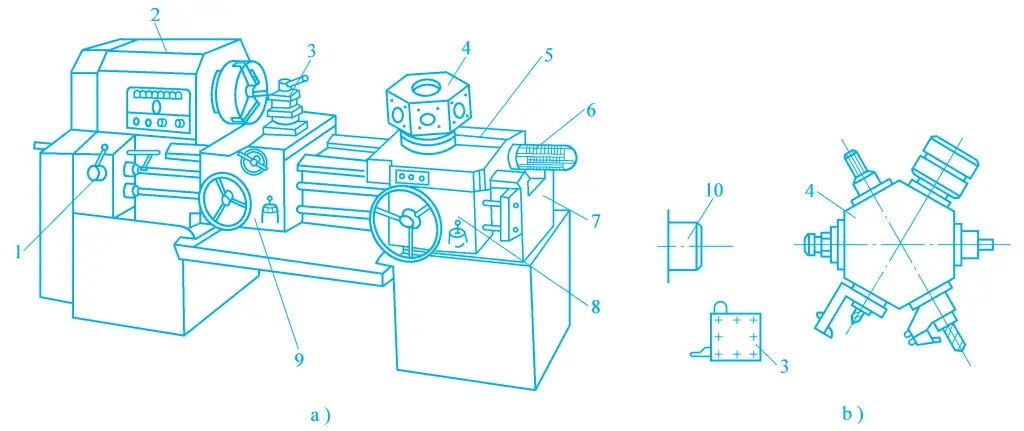

Di seguito viene preso come esempio il tornio orizzontale modello CA6140 (vedi figura 2) per spiegare i componenti del tornio orizzontale e le loro funzioni.

1, 11 gambe

2-Cassetta di alimentazione

3-Capo di bestiame

4-Saddle

5-Scheda di scorrimento centrale

6-Portautensili

7-Tavolo rotante

8-Scheda di scorrimento piccola

9-Scapole

10 letti

Asta 12-Liscio

Vite a 13 conduttori

Scatola da 14 scivoli

(1) Scatola del mandrino

La scatola del mandrino 3 è fissata all'estremità sinistra del letto 10 e al suo interno sono presenti un mandrino e un albero di trasmissione, nonché meccanismi per il cambio di velocità, il cambio di direzione, la lubrificazione, ecc. Il mandrino viene azionato da un motore elettrico attraverso un meccanismo di cambio di velocità per ruotare il mandrino, realizzando il movimento principale e ottenendo la velocità e la direzione desiderate. L'estremità anteriore del mandrino può essere dotata di un mandrino autocentrante a tre griffe, di un mandrino a quattro griffe ad azione singola e di altri dispositivi per il bloccaggio dei pezzi.

(2) Cassetta di alimentazione

La cassetta di alimentazione 2 è fissata sul lato anteriore sinistro del piano di lavoro 10 e serve a cambiare la direzione del filetto in lavorazione o la quantità di alimentazione dell'alimentatore.

(3) Scatola per diapositive

La scatola di scorrimento 14 è fissata nella parte inferiore della sella 4; la sua funzione è quella di trasmettere il movimento dalla scatola di alimentazione attraverso l'asta liscia o la vite di piombo al portautensili, facendo sì che quest'ultimo esegua il movimento di avanzamento longitudinale, trasversale o di filettatura.

Inoltre, azionando le maniglie longitudinali e trasversali e i pulsanti elettrici di cui sopra, è possibile avviare un motore elettrico ad alta velocità installato nella scatola di scorrimento, realizzando il movimento rapido longitudinale e trasversale del portautensili. La scatola di scorrimento è dotata di varie maniglie e pulsanti che consentono di azionare comodamente la macchina utensile.

(4) Sella

La sella 4 si trova nella parte superiore del piano 10 e può muoversi longitudinalmente lungo le guide del piano. È dotata di una tavola di scorrimento centrale 5, di una tavola rotante 7, di una tavola di scorrimento piccola 8 e di un portautensili 6, che consentono all'utensile di eseguire movimenti di avanzamento longitudinali, trasversali o diagonali.

(5) Contropunta

La contropunta 9 è installata sulla guida di coda della piattaforma 10 e può essere regolata longitudinalmente lungo la guida, quindi fissata nella posizione desiderata per accogliere pezzi di diversa lunghezza. Il manicotto sulla contropunta può essere dotato di centri e di vari utensili per la lavorazione dei fori per sostenere il pezzo o per eseguire la lavorazione dei fori sul pezzo. Ruotando il volantino si sposta il manicotto, ottenendo l'avanzamento longitudinale dell'utensile.

(6) Letto

Il basamento 10 è fissato sulla gamba sinistra 1 e sulla gamba destra 11. Il basamento è la parte portante del tornio, su cui sono installati tutti i componenti principali del tornio. Esso mantiene le posizioni relative precise tra i componenti e sopporta la forza di taglio e il peso dei componenti.

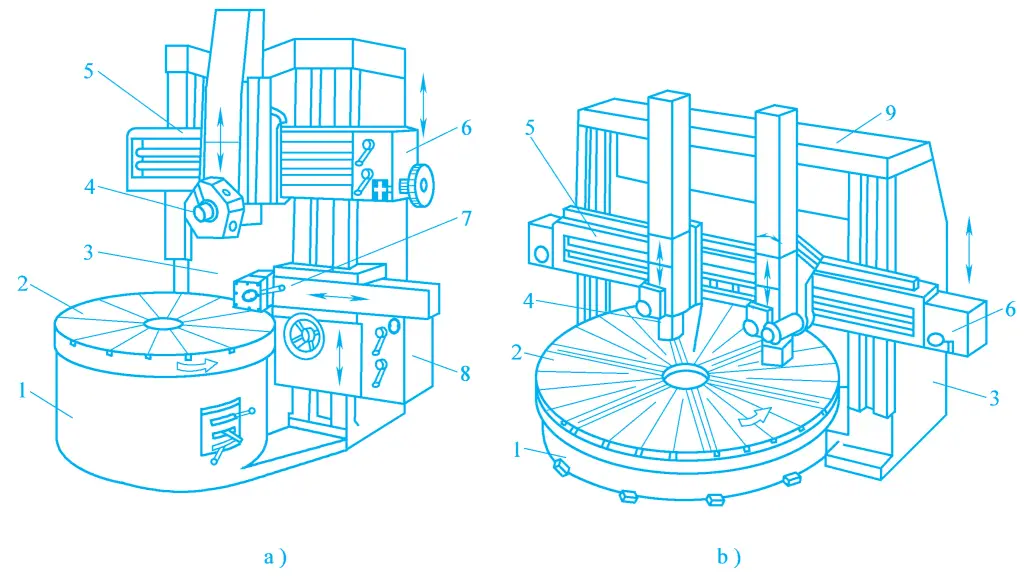

2. Tornio verticale

Il tornio verticale è utilizzato principalmente per la lavorazione di pezzi grandi o pesanti con grandi dimensioni radiali e dimensioni assiali relativamente piccole e forme complesse. È un'attrezzatura di lavorazione indispensabile nelle fabbriche che producono macchinari pesanti come turbine a vapore, motori elettrici per impieghi gravosi, industria mineraria e metallurgia, ed è anche comunemente utilizzato nelle fabbriche di macchinari generici.

La caratteristica principale della struttura del tornio verticale è che il mandrino è disposto verticalmente ed è presente un piano di lavoro circolare per il bloccaggio dei pezzi (vedere Figura 3). Poiché il piano di lavoro è disposto orizzontalmente, è molto comodo bloccare pezzi ingombranti.

a) Tornio verticale a colonna singola

b) Tornio verticale a doppia colonna

1-Base

2 tavoli da lavoro

A 3 colonne

4-Posto utensile verticale

5-Raggio trasversale

Cassetta di alimentazione a 6 postazioni utensili verticali

Posto utensile a 7 lati

Cassetta di alimentazione del palo portautensili a 8 lati

Trave superiore 9

I torni verticali sono di due tipi: a colonna singola e a doppia colonna. La figura 3a rappresenta il tipo a colonna singola, che lavora pezzi di diametro ridotto, generalmente inferiore a 1600 mm. Il piano di lavoro 2 viene fatto ruotare dal mandrino verticale installato all'interno della base 1, con il pezzo bloccato sul piano di lavoro che ruota con esso, il che costituisce il movimento principale.

Il movimento di avanzamento è realizzato dal montante utensile verticale 4 e dal montante utensile laterale 7. Il montante verticale 4 può muoversi sulla guida della traversa per l'avanzamento laterale e può anche avanzare verticalmente lungo la guida della base di scorrimento del montante, in modo da poter tornire cerchi esterni, facce finali, fori interni, ecc. Ruotando il montante dell'utensile ad angolo, può avanzare in diagonale per tornire superfici coniche interne ed esterne.

Sul montante verticale degli utensili è presente una torretta pentagonale che, oltre a montare utensili di tornitura, può anche montare vari utensili per la lavorazione dei fori, ampliando la gamma di lavorazione. La traversa 5 è normalmente bloccata sulla colonna 3 e, per adattarsi all'altezza del pezzo, il dispositivo di bloccaggio può essere allentato per regolare la posizione verticale della traversa. Il montante laterale dell'utensile 7 può eseguire l'avanzamento laterale e verticale, per la tornitura di cerchi esterni, facce terminali, scanalature e smussi.

La figura 3b è un tornio verticale a doppia colonna, con un diametro massimo di lavorazione di oltre 2500 mm. La struttura e il movimento sono sostanzialmente simili a quelli del tornio verticale a colonna singola, con la differenza che il tornio verticale a doppia colonna ha due colonne, con una trave superiore che collega le sommità delle colonne, formando una struttura a telaio chiuso con elevata rigidità, adatta alla lavorazione di pezzi più pesanti.

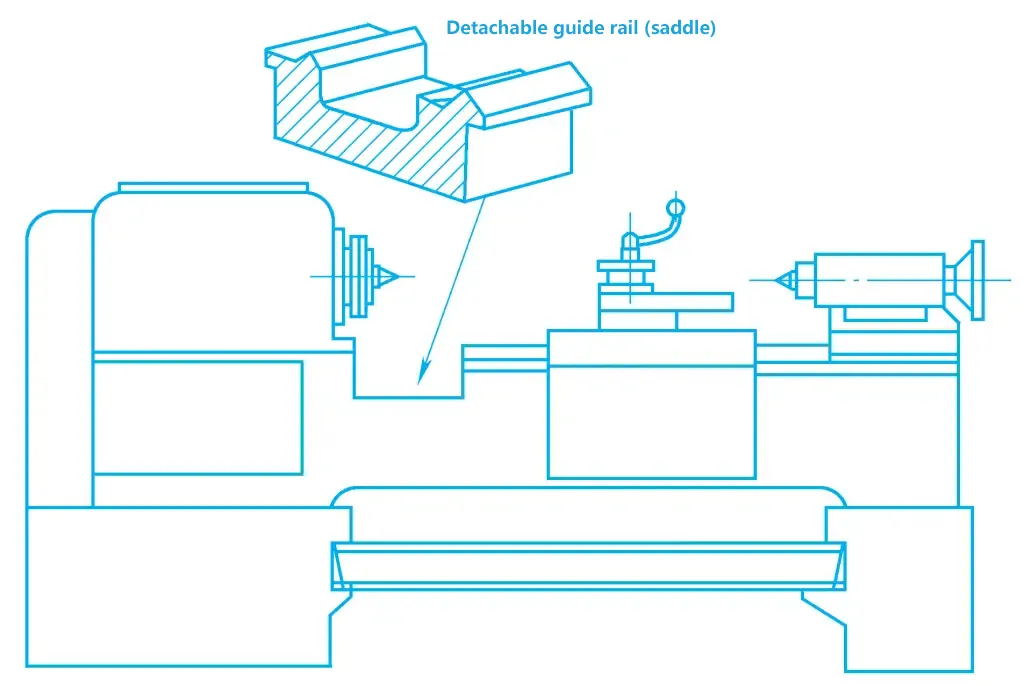

3. Tornio a sella

Il tornio a sella è una variante del tipo base di tornio orizzontale, come mostrato nella Figura 4. La sua principale differenza rispetto al tornio orizzontale è che è dotato di una guida rimovibile a forma di sella vicino all'estremità della testa. La differenza principale rispetto al tornio orizzontale è che è dotato di una guida rimovibile a forma di sella vicino all'estremità della fantina. Rimuovendo la guida a sella è possibile aumentare il diametro massimo del pezzo in lavorazione, ampliando così la gamma di lavorazione.

Tuttavia, a causa del frequente montaggio e smontaggio della guida della sella, la rigidità e la precisione di lavoro sono ridotte. Pertanto, questo tipo di macchina viene utilizzato principalmente in piccole fabbriche e officine di riparazione con un numero ridotto di attrezzature e una produzione di piccoli lotti.

4. Tornio a torretta

Sebbene il tornio orizzontale abbia una maggiore flessibilità e una gamma di lavorazioni più ampia, il portautensili quadrato può contenere solo quattro utensili e la contropunta può contenere solo un utensile per la lavorazione dei fori, affidandosi alla lavorazione manuale.

movimento, stringendo la contropunta nella posizione richiesta, e l'utensile montato sulla contropunta non può essere alimentato automaticamente.

Nella lavorazione di pezzi complessi, in particolare quelli con fori interni e filettature interne, la necessità di cambiare frequentemente gli utensili, di impostarli, di spostare la contropunta, di eseguire tagli di prova, di misurare, ecc. allunga i tempi ausiliari, riduce la produttività, aumenta l'intensità della manodopera, soprattutto nella produzione in serie.

Il tornio a torretta è stato sviluppato sulla base del tornio orizzontale per ovviare alle suddette carenze. La differenza principale tra questo tipo di tornio e il tornio orizzontale è la rimozione della contropunta e della vite di comando e l'installazione di una torretta multiposizione nella posizione della contropunta del tornio.

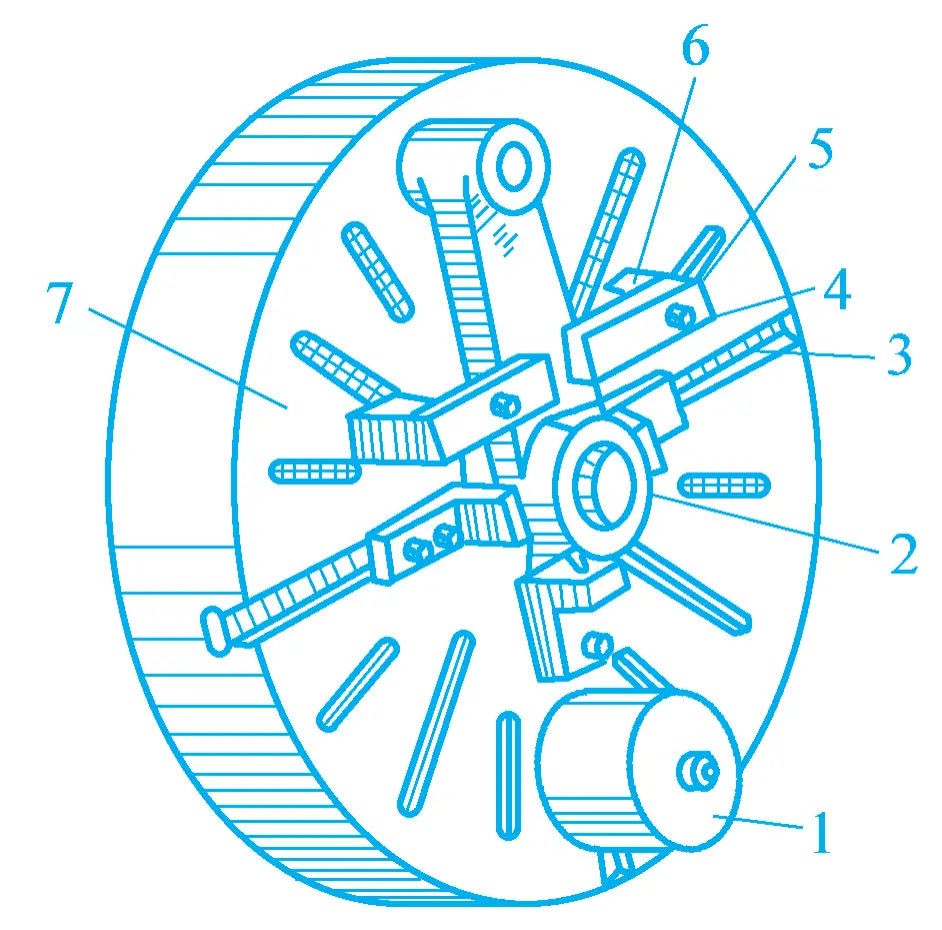

I tipi più comuni di torni di questo tipo sono il tornio a cestello, il tornio a torretta a sella e il tornio a torretta a slitta. Prendendo come esempio il tornio a torretta a sella, si presentano le caratteristiche e le applicazioni di questo tipo di tornio. Come illustrato nella Figura 5, oltre al montante utensile anteriore 3, il tornio a torretta a sella dispone anche di una torretta che può ruotare attorno a un asse verticale nella parte posteriore del bancale, in grado di eseguire l'avanzamento rapido longitudinale, l'arretramento rapido e l'avanzamento di lavoro lungo la guida del bancale.

1-Cassetta di alimentazione

2-Capo di bestiame

3-Posto utensile anteriore

4 torrette

5-Scivolo longitudinale

6-Dispositivo di arresto fisso

7 letti

Scatola di scorrimento a 8 torrette

9-Cassetta di scorrimento della postazione attrezzi anteriore

10-Mandrino principale

La torretta portautensili è esagonale e su ciascuna faccia è possibile installare un utensile di tornitura o di lavorazione dei fori con l'aiuto di un utensile ausiliario, utilizzato principalmente per la lavorazione di superfici cilindriche interne ed esterne. Questo tipo di tornio non è dotato di vite di comando e non può eseguire filettature, ma la torretta portautensili può essere dotata di maschi e matrici per la maschiatura e la filettatura interna ed esterna più corta; la torretta portautensili anteriore può essere alimentata longitudinalmente e trasversalmente, per la tornitura di grandi superfici cilindriche, facce di testa, scanalature, troncature, ecc.

Prima della lavorazione, il tornio a torretta richiede la regolazione preventiva delle posizioni degli utensili in base al processo di lavorazione del pezzo, nonché degli arresti longitudinali e trasversali della macchina. Durante la lavorazione, al termine di ogni fase operativa, il montante dell'utensile ruota una volta, quindi viene eseguita la fase successiva fino al completamento.

Poiché il tornio a torretta è dotato di più utensili, dopo la regolazione la macchina lavora in sequenza senza dover cambiare frequentemente gli utensili, impostarli o misurarli, migliorando notevolmente la produttività. È adatto alla lavorazione in lotti di pezzi rotanti piccoli e relativamente complessi, ma la regolazione degli arresti e degli utensili prima della lavorazione richiede molto tempo, limitando la sua applicazione nella produzione di pezzi singoli e di piccoli lotti.

III. Accessori per il tornio

Nella lavorazione di tornitura, le attrezzature generiche sono ampiamente utilizzate e molte di esse sono diventate accessori per torni, prodotti con specifiche uniformi da fabbriche specializzate in accessori per macchine utensili per soddisfare le esigenze degli utenti. I principali accessori per torni sono i mandrini, le piastre di quadratura, i centri, le piastre di appoggio, i supporti centrali e i supporti di inseguimento, ecc.

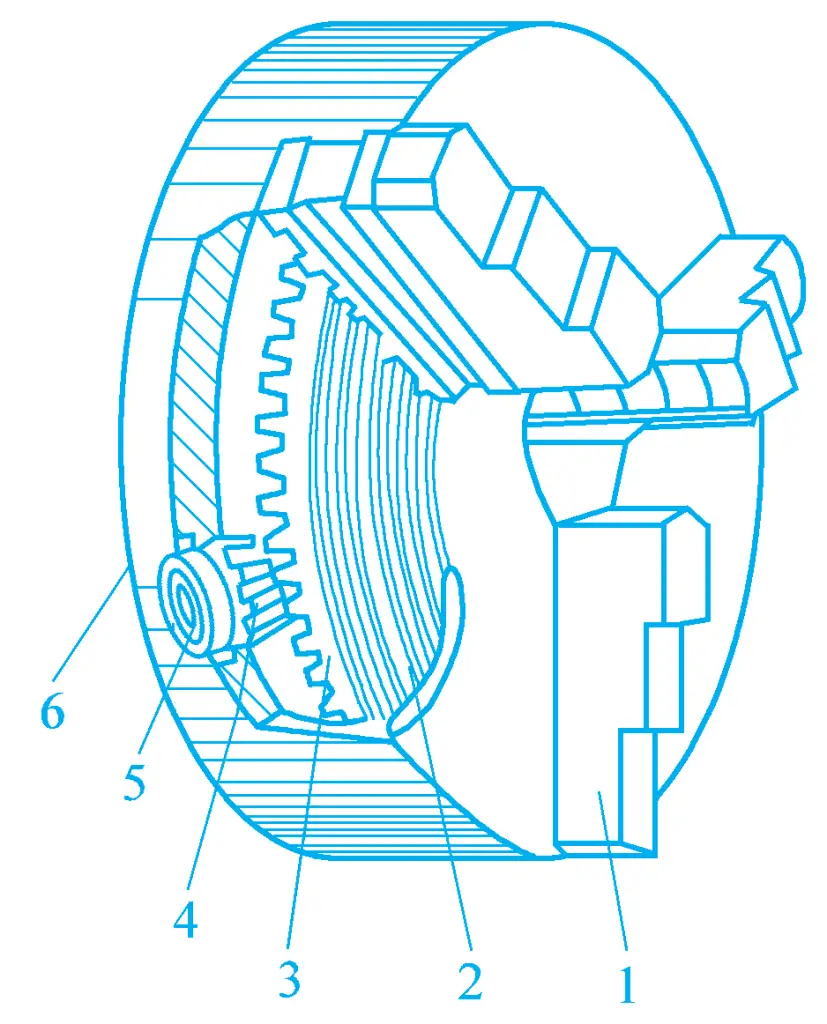

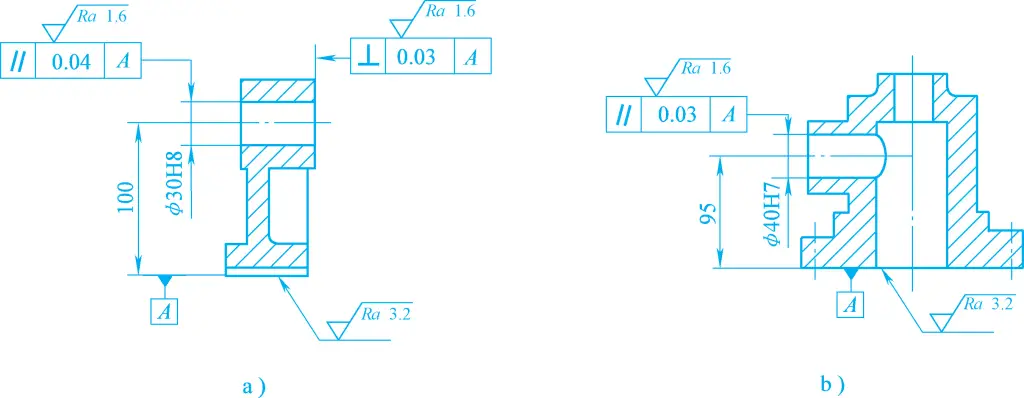

1. Mandrino autocentrante a tre griffe

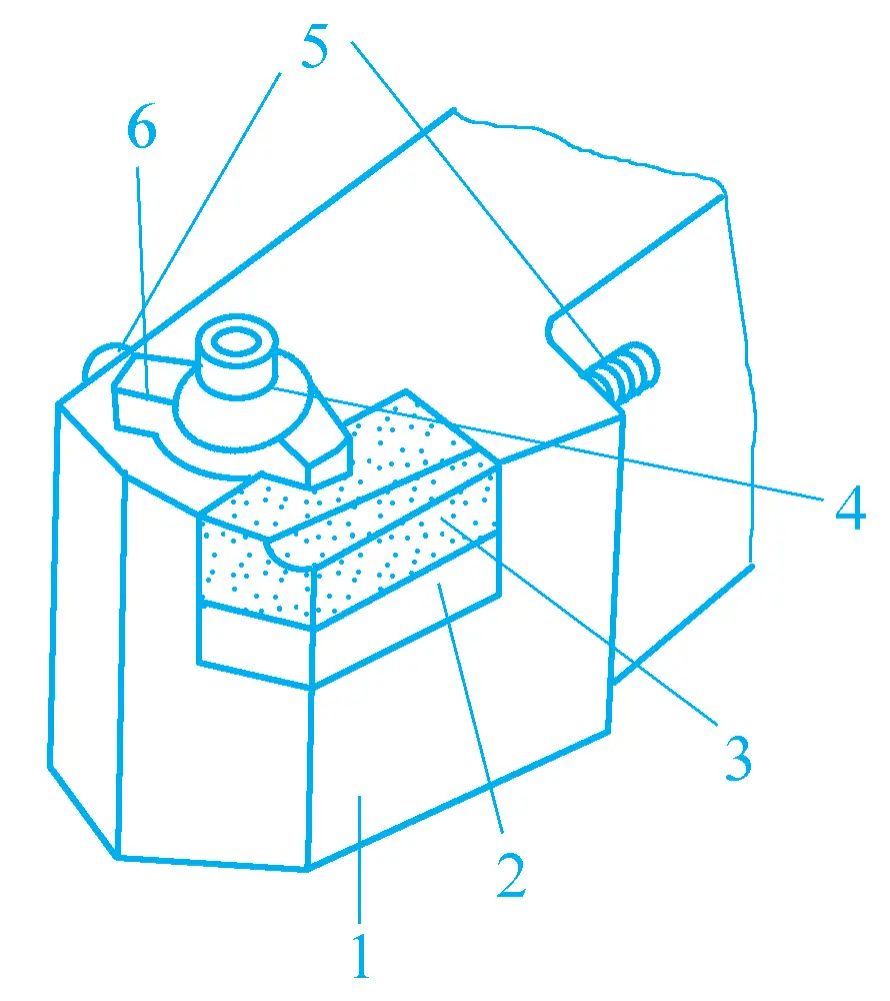

La struttura del mandrino autocentrante a tre griffe è illustrata nella Figura 6, che può essere montato sul mandrino principale tramite una flangia. All'interno del corpo del mandrino 6, è presente un ingranaggio conico grande 3, che si ingrana con tre ingranaggi conici piccoli uniformemente distribuiti con fori per chiavi 5.

Inserendo una chiave nel foro della chiave 5 per ruotare la ruota conica piccola, è possibile far ruotare la ruota conica grande e le filettature piatte sul retro della ruota conica grande 2 si ingranano con le filettature piatte sul retro delle tre ganasce 1. Quando la ruota conica grande ruota, le ganasce 1 possono spostarsi radialmente verso l'interno o verso l'esterno, bloccando o rilasciando il pezzo.

Il mandrino autocentrante a tre griffe è in grado di centrare automaticamente il pezzo da lavorare senza necessità di allineamento, ed è particolarmente adatto per il bloccaggio di pezzi a sezione circolare, triangolare equilatera, esagonale, ecc. Tuttavia, il mandrino autocentrante a tre griffe ha una forza di serraggio ridotta e non trasmette una coppia elevata, quindi è adatto solo per il serraggio di pezzi di medie e piccole dimensioni.

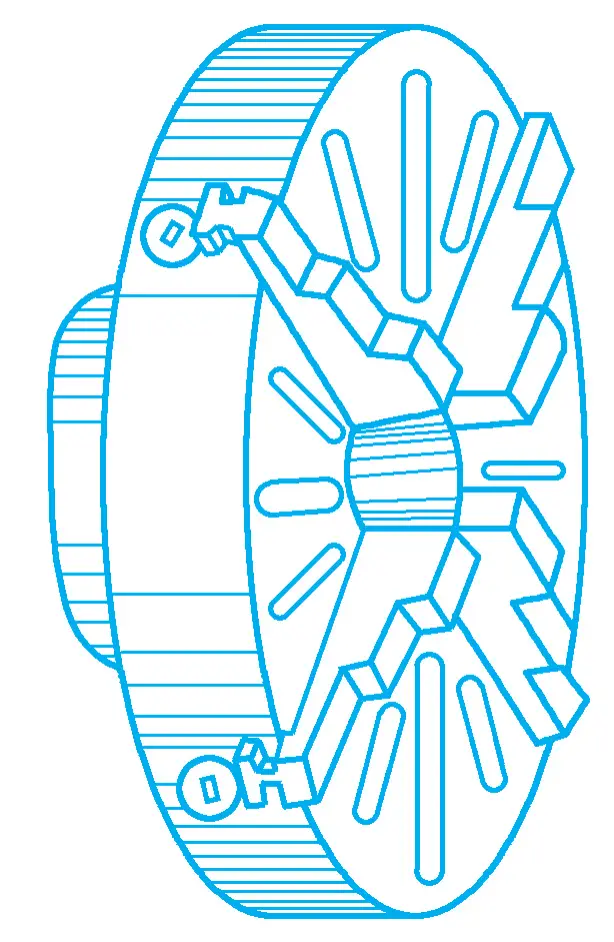

2. Mandrino a quattro griffe indipendenti

La struttura del mandrino a quattro griffe indipendenti è illustrata nella Figura 7. Le quattro ganasce sono indipendenti l'una dall'altra e la parte posteriore di ogni ganascia ha una mezza filettatura interna che si collega a una vite, consentendo una regolazione indipendente. Pertanto, il mandrino a quattro griffe indipendenti non solo può contenere pezzi con sezioni trasversali circolari, ma anche pezzi di forma quadrata, rettangolare, ellittica e altre forme irregolari.

Il mandrino indipendente a quattro griffe ha una forza di serraggio maggiore sul pezzo e, non potendo centrare automaticamente, richiede un allineamento accurato durante il serraggio del pezzo. Pertanto, richiede un livello di abilità più elevato da parte dell'operatore e viene utilizzato maggiormente nella produzione di pezzi singoli, di piccoli lotti e di pezzi di grandi dimensioni.

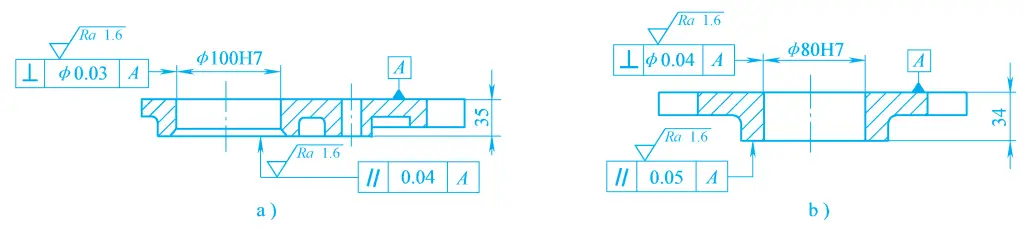

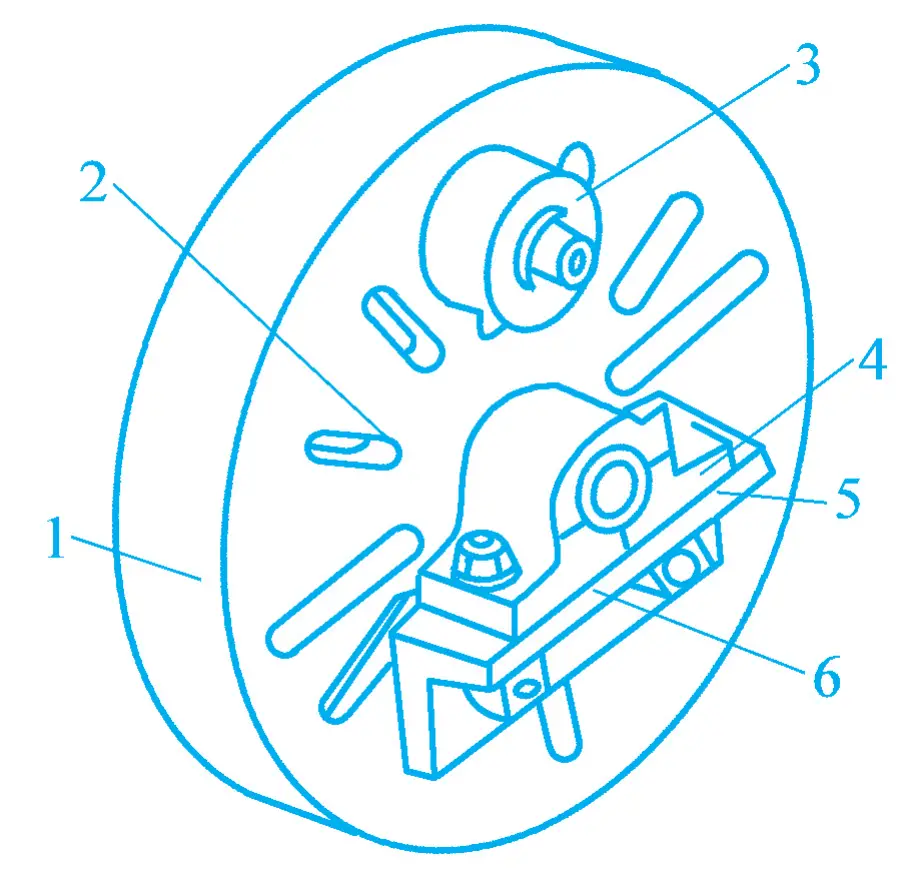

3. Piastra frontale, piastra di piegatura

La piastra è un grande disco montato sul mandrino principale, la cui faccia finale è piatta e perpendicolare all'asse del mandrino. Se la faccia finale non è piatta o non è perpendicolare all'asse del mandrino, può essere finemente ruotata sul tornio durante l'uso. La faccia finale della piastra presenta molte lunghe scanalature per il passaggio dei bulloni per la pressatura del pezzo.

La piastra è utilizzata principalmente per la lavorazione di pezzi complessi asimmetrici che richiedono il parallelismo alla superficie di riferimento A e la perpendicolarità dell'asse di rotazione alla superficie di base A, come mostrato nella Figura 8. La superficie di riferimento A può essere prelavorata, con la superficie A contro la piastra, bloccata dopo aver allineato la posizione del foro in base alla marcatura, quindi il foro e il piano parallelo alla superficie A possono essere torniti.

La Figura 9 mostra il diagramma di serraggio di una biella sulla piastra da incasso. Le due facce della biella devono essere parallele e l'asse del grande foro terminale deve essere perpendicolare alla faccia terminale; pertanto, una faccia terminale della biella deve essere utilizzata come riferimento e deve entrare in contatto con il piano della piastra, lavorando il foro e l'altra faccia terminale. Durante il serraggio, è necessario scegliere una posizione appropriata per posizionare la piastra di pressatura per evitare la deformazione del pezzo. Se il pezzo è inclinato da un lato, è necessario posizionare un blocco di bilanciamento.

1-Blocco di bilanciamento

2 pezzi

Slot a 3 viti

4 viti

5-Piastra di pressione

6-Shim

7-Facciata

Quando il piano da lavorare sul pezzo ha un requisito di perpendicolarità rispetto alla superficie di riferimento A, o l'asse del foro o del cerchio esterno da lavorare ha un requisito di parallelismo rispetto alla superficie di riferimento A (vedere Figura 10), può essere bloccato sulla piastra di piegatura, come mostrato nella Figura 11.

1-Disco di fiori

Slot per 2 viti

3-Blocco di bilanciamento

4 pezzi

5-Superficie di riferimento per il posizionamento

6-Piastra di piegatura

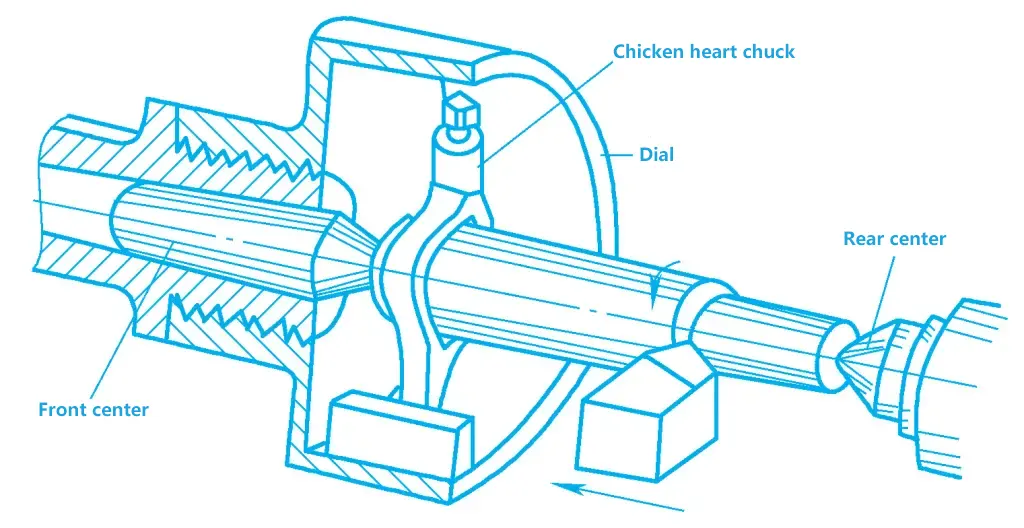

4. Centro, pinza, quadrante

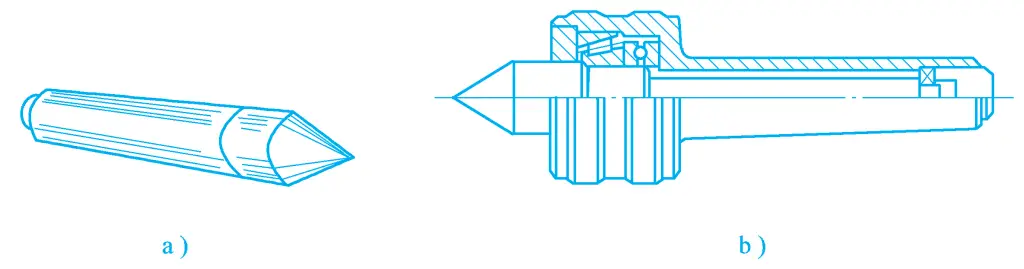

Quando si torniscono pezzi di tipo albero, è comune utilizzare centri, pinze di serraggio (un tipo è chiamato anche mandrino a cuore di pollo) e quadranti per bloccare i pezzi, come illustrato nella Figura 12. Il centro è un accessorio spesso utilizzato per la lavorazione di pezzi di tipo albero, come mostrato nella Figura 13.

a) Centro fisso

b) Centro vivo

Il pezzo da lavorare è sostenuto dal centro montato nel mandrino e dal centro montato nella contropunta, azionati dalla rotazione del quadrante e della pinza. Il centro anteriore ruota con il mandrino, mentre quello posteriore ruota con il pezzo, detto centro vivo. Quello che non ruota con il pezzo è chiamato centro fisso.

Il vantaggio del centro fisso è che è più preciso nel centraggio, ha una buona rigidità e blocca il pezzo in modo più stabile, ma genera più calore e il centro e il foro centrale possono bruciarsi ad alta velocità. Il centro vivo è adatto al taglio ad alta velocità, ma la precisione di lavorazione è inferiore. Per bloccare il pezzo con un centro, è necessario praticare un foro centrale sulla faccia finale del pezzo.

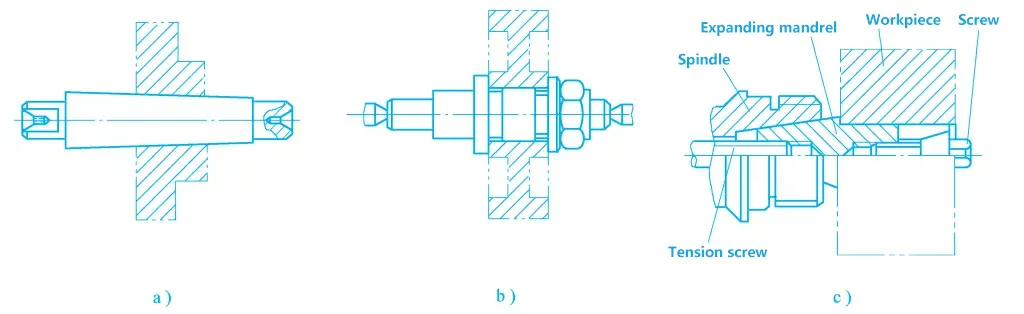

5. Mandrino

Quando si lavora la circonferenza esterna e la faccia finale di pezzi di tipo manicotto a disco con fori, è comune montare il pezzo su un mandrino. Esistono molti tipi di mandrini, tra quelli comunemente utilizzati vi sono i mandrini conici, i mandrini cilindrici e i mandrini espandibili, come mostrato nella Figura 14.

a) Mandrino conico

b) Mandrino cilindrico

c) Mandrino espandibile

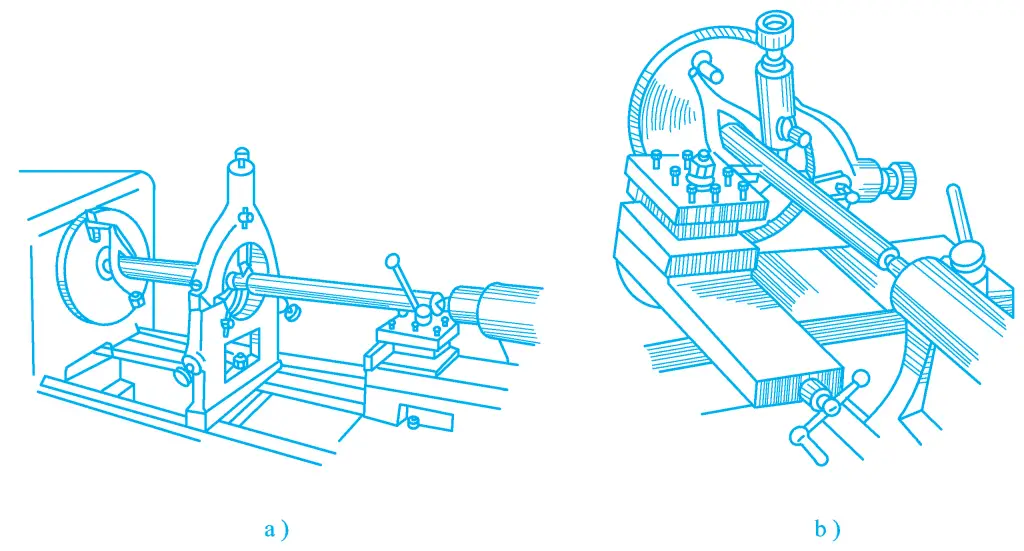

6. Appoggio centrale e appoggio per l'inseguitore

La struttura dell'appoggio centrale e dell'appoggio posteriore è illustrata nella Figura 15. Durante la tornitura di alberi sottili, a causa della scarsa rigidità del pezzo, si verificano flessioni e vibrazioni sotto l'azione del peso proprio, della forza centrifuga e della forza di taglio, rendendo difficile la lavorazione.

a) Utilizzo dell'appoggio centrale per tornire alberi lunghi

b) Utilizzo di un supporto per la rotazione di alberi lunghi

La parte inferiore del supporto centrale è fissata sul letto con viti e piastre di pressione, e i tre artigli di supporto regolabili individualmente sostengono il pezzo da lavorare, che sono comunemente realizzati in ghisa, rame, ecc. Quando la superficie del pezzo da lavorare è ruvida, è necessario girare un collo d'albero liscio nella posizione di installazione delle griffe di supporto.

L'utilizzo del supporto centrale può migliorare efficacemente la rigidità di supporto degli alberi sottili, migliorando così la precisione di lavorazione. L'appoggio centrale può essere utilizzato anche per la lavorazione delle facce terminali di alberi lunghi, di pezzi a manicotto lunghi, nonché per l'alesatura, la troncatura, ecc.

L'appoggio è fissato sulla sella del tornio e si muove insieme all'utensile; è una misura efficace per resistere alla forza di taglio radiale ed evitare che il pezzo si pieghi e si deformi. Quando si esegue la tornitura grezza con il supporto, è necessario girare prima una sezione del cerchio esterno sull'estremità destra del pezzo, regolare la tenuta degli artigli di supporto del supporto in base al cerchio esterno, posizionare l'utensile da taglio a sinistra degli artigli di supporto e il più vicino possibile agli artigli di supporto, quindi eseguire la tornitura.

Quando si rifinisce l'albero leggero, l'utensile deve essere posizionato sul lato destro dell'artiglio di supporto e il più vicino possibile all'artiglio di supporto per evitare che quest'ultimo graffi la superficie dopo la finitura. Quando si utilizza il telaio centrale e il portautensili seguitore, la velocità del mandrino non deve essere troppo elevata e si deve aggiungere olio per la lubrificazione dell'artiglio di supporto.

IV. Portautensili

Il portautensili è l'utensile da taglio più utilizzato nella lavorazione dei metalli. Può essere utilizzato su un tornio per lavorare cerchi esterni, facce finali, fori interni, smussare, scanalare e tagliare, filettare e formare superfici, ecc.

Esistono molti tipi di portautensili, che possono essere suddivisi in portautensili a cerchio esterno, portautensili a foro interno, ecc. In base alla struttura, possono essere suddivisi in portautensili di tipo integrale, portautensili di tipo saldato, portautensili di tipo a bloccaggio meccanico, portautensili di tipo indicizzabile e portautensili di formatura, ecc.

Portautensili a gomito 1-45°

Portautensili a cerchio esterno a 290° (utensile offset destro a 90°)

3-Portautensili per filettatura esterna

Portautensili a cerchio esterno 4-75°

5-Portautensili di formatura

Portautensili a cerchio esterno 6-90° (utensile offset sinistro 90°)

7-Strumento per l'intaglio

8 - Utensile per la scanalatura dei fori interni

9-Portautensili per filettatura interna

10-Portautensili con foro non passante

11-Portautensili a foro passante

a) Portautensili di tipo integrale

b) Portautensili di tipo saldato

c) Portautensili a serraggio meccanico

d) Portautensili di tipo indicizzabile

e) Portautensili di formatura

1. Portautensili di tipo saldato in metallo duro

Il portautensili di tipo saldato è formato dalla saldatura di una lama in carburo su un'impugnatura in acciaio strutturale. I suoi vantaggi sono la struttura semplice, la facilità di produzione, la buona rigidità dell'utensile e la flessibilità d'uso, per cui è ancora ampiamente utilizzato in Cina.

2. Portautensili a serraggio meccanico in metallo duro

Il portautensili a serraggio meccanico non salda la lama, ma la blocca meccanicamente sull'impugnatura, come mostrato nella Figura 18. I portautensili a serraggio meccanico in metallo duro si dividono in portautensili a serraggio meccanico con riaffilatura e portautensili indicizzabili.

A 1 manico

2-Shim

A 3 lame

4-Si stringe la vite

5-Vite di regolazione

6-Piastra di pressione

(1) Utensile di tornitura a morsetto per impieghi gravosi

Il vantaggio principale di questo utensile di tornitura è che la lama non è sottoposta a saldatura ad alta temperatura, evitando difetti quali riduzione della durezza, cricche e scheggiature e migliorando così la durata dell'utensile.

Quando il tagliente si opacizza, è sufficiente rimuovere e rettificare la lama, che può essere riutilizzata dopo l'installazione. Il portautensili può essere riutilizzato più volte e le lame possono essere rettificate collettivamente, garantendo la qualità della rettifica, a vantaggio del miglioramento della qualità e dell'efficienza della lavorazione e della riduzione dei costi. Esistono molte forme strutturali di utensili di tornitura a morsetto.

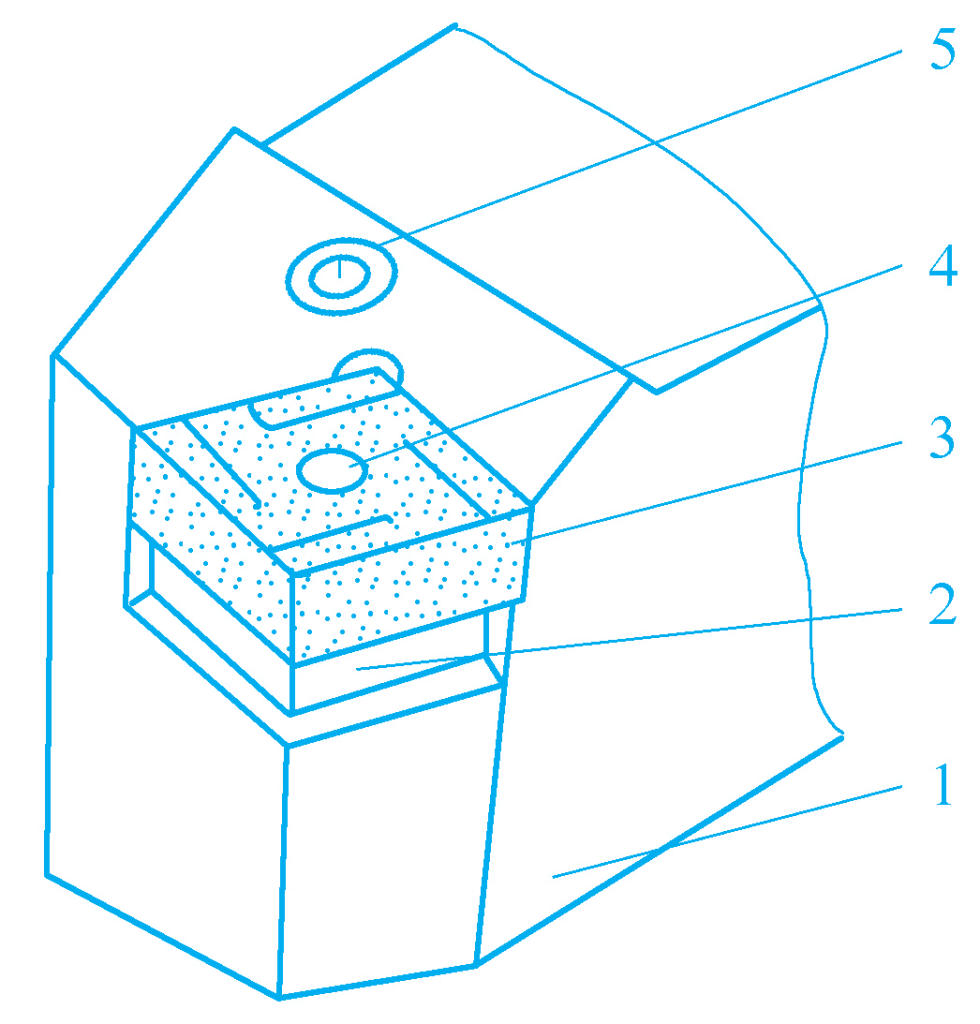

(2) Utensile di tornitura indicizzabile

L'utensile di tornitura indicizzabile è un utensile di tornitura formato dal bloccaggio meccanico di un inserto in carburo (ceramica) indicizzabile sul portautensili. Come illustrato nella Figura 19, gli inserti in carburo (ceramica) indicizzabili utilizzati sono prodotti da produttori specializzati ed esistono molti tipi di inserti, ciascuno con più di tre taglienti per l'indicizzazione.

1-Portautensili

2-Shim

3-Inserimento

4, 5-Elementi di serraggio

Quando un tagliente si opacizza, allentare il dispositivo di bloccaggio, ruotare l'inserto su un nuovo tagliente, bloccarlo di nuovo e continuare a usarlo finché tutti i taglienti si opacizzano, quindi sostituirlo con un nuovo inserto. L'inserto rimosso non viene riaffilato, quindi i parametri dell'inserto non sono influenzati dal livello di affilatura. Si tratta di un utensile attualmente in fase di promozione e per i tipi di inserti indicizzabili si può fare riferimento alla norma nazionale GB/T2076-2007.

V. Tipica lavorazione di tornitura delle superfici

1. Tornitura cilindrica esterna

La tornitura cilindrica esterna è il tipo più elementare di lavorazione di tornitura.

(1) Utensili di tornitura comunemente utilizzati per la tornitura cilindrica esterna

Utensile laterale a 90°, utensile di tornitura a testa piegata a 45° e utensile di tornitura a testa diritta a 75° sono i tre utensili di tornitura di base per la tornitura cilindrica esterna.

Durante la tornitura, l'utensile di tornitura deve essere installato correttamente per garantire angoli geometrici ragionevoli e per esaltare le prestazioni dell'utensile. In primo luogo, la lunghezza dell'utensile che si estende dal montante quadrato deve essere la più breve possibile per migliorare la rigidità dell'utensile; in secondo luogo, la punta dell'utensile deve trovarsi alla stessa altezza del centro del mandrino della macchina, in modo da garantire che l'angolo anteriore e l'angolo posteriore dell'utensile non cambino durante il lavoro, pari all'angolo di rettifica.

Se l'utensile è installato più in alto rispetto al centro del mandrino della macchina, aumenterà l'angolo anteriore e diminuirà quello posteriore. A volte, per migliorare l'efficienza durante la tornitura grezza, l'angolo anteriore può essere aumentato leggermente sopra il centro del mandrino della macchina. Se l'utensile viene installato più in basso rispetto al centro, l'angolo anteriore diminuisce e l'angolo posteriore aumenta. Se l'utensile viene installato fuori centro, cambierà anche l'angolo del tagliente principale e l'angolo del tagliente secondario.

(2) Selezione dei metodi di serraggio dei pezzi

Esistono diversi metodi per il bloccaggio dei pezzi durante la tornitura di cilindri esterni, ciascuno con le proprie caratteristiche, vantaggi e svantaggi, che devono essere considerati in modo completo in base alle dimensioni, alla forma, ai requisiti di lavorazione e al volume di produzione del pezzo.

Quando si sceglie un metodo di serraggio, si devono considerare soprattutto i seguenti punti:

1) Per i pezzi singoli di forma irregolare e di grandi dimensioni o per i piccoli lotti di pezzi grezzi, è opportuno utilizzare mandrini indipendenti a quattro griffe per il serraggio. Quando è scomodo bloccare su un mandrino indipendente a quattro griffe, si può prendere in considerazione il bloccaggio su una piastra o una piastra di piegatura della piastra; nella produzione di lotti medi e superiori, si può prendere in considerazione l'uso di attrezzature speciali per il bloccaggio.

2) Per i pezzi più lunghi, tipo albero o vite, che richiedono fresatura, rettifica, ecc. dopo la tornitura cilindrica esterna, è necessario utilizzare centri doppi per il bloccaggio, con piastre di selezione e centri vivi per assistere il bloccaggio.

3) Per i pezzi più pesanti ad albero lungo, quando si sgrossa il cilindro esterno, un'estremità dovrebbe essere bloccata con un mandrino e l'altra estremità sostenuta da un centro.

4) Per i pezzi lavorati con un foro interno che richiedono la coassialità con il cilindro esterno e sono di lunghezza ridotta, è possibile utilizzare un mandrino per il bloccaggio.

5) Per la tornitura di alberi lunghi con un grande rapporto lunghezza/diametro e un grande volume di taglio, o di alberi lunghi che devono essere girati, è possibile utilizzare un supporto centrale per il serraggio.

6) Per la tornitura fine di alberi sottili con un piccolo margine di taglio e dove non è possibile girare, è possibile utilizzare un supporto per il serraggio.

(3) Fasi della tornitura cilindrica esterna

1) La tornitura cilindrica esterna può essere suddivisa in sgrossatura, semi-finitura e finitura. Prima di iniziare la tornitura, è necessario determinare le quote di sgrossatura, semifinitura e finitura.

2) Durante la sgrossatura, le prestazioni dell'utensile e della macchina devono essere sfruttate appieno e la profondità di taglio posteriore deve essere la più grande possibile per completare la lavorazione di sgrossatura in un solo colpo. Per i cilindri esterni forgiati o fusi, poiché la superficie è più dura o presenta stampi di sabbia, per evitare l'usura dell'utensile, smussare prima il pezzo, quindi scegliere una profondità di taglio posteriore maggiore per la tornitura.

3) Nella tornitura di finitura, utilizzare il metodo del taglio di prova per controllare le dimensioni. Durante la tornitura, è difficile garantire la precisione affidandosi esclusivamente alle scale del quadrante per determinare la profondità di taglio posteriore. Nella produzione di pezzi singoli e di piccoli lotti, il metodo di taglio di prova è un metodo comune per ottenere la precisione dimensionale. Durante la tornitura di finitura, è possibile utilizzare la tornitura di finitura ad alta velocità con utensili in carburo cementato o la tornitura di finitura a bassa velocità con utensili a lama larga in acciaio ad alta velocità.

4) I pezzi che devono essere temperati o normalizzati dopo la sgrossatura devono considerare l'impatto di trattamento termico deformazione del pezzo, lasciando un margine di 1,5~2,5 mm.

5) I pezzi che richiedono la rettifica non devono essere torniti in finitura e si può lasciare un margine di rettifica durante la tornitura semi-finitura. Nella produzione di pezzi singoli e di piccoli lotti, per i pezzi che richiedono solo la tornitura di finitura, se la rugosità della superficie non soddisfa i requisiti, è possibile lucidare opportunamente con tela smeriglio o lima.

6) Prima di iniziare la tornitura cilindrica esterna, è necessario girare la faccia terminale per determinare la dimensione nella direzione della lunghezza durante la lavorazione.

7) Nella tornitura di un albero a gradini, si deve lavorare prima il cilindro esterno di diametro maggiore e poi quello di diametro minore, per garantire la rigidità del pezzo.

2. Tornitura di superfici coniche

La tornitura di superfici coniche è un compito relativamente difficile, che richiede non solo precisione dimensionale, geometrica e rugosità superficiale, ma anche precisione angolare o conica. Per le superfici coniche con requisiti elevati, è necessario utilizzare un calibro conico per l'ispezione del metodo di colorazione, per valutarne l'accuratezza in base alle dimensioni e all'area di contatto della superficie.

I tre metodi seguenti sono comunemente utilizzati per la lavorazione di superfici coniche al tornio.

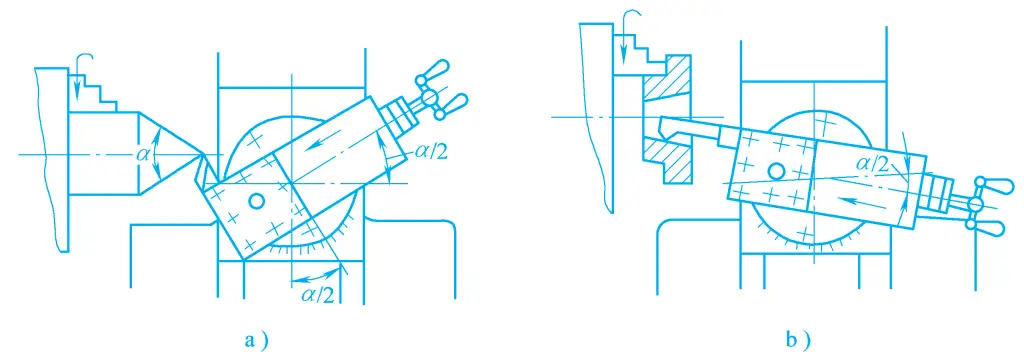

(1) Metodo di riposizionamento della lavagna a scorrimento di piccole dimensioni

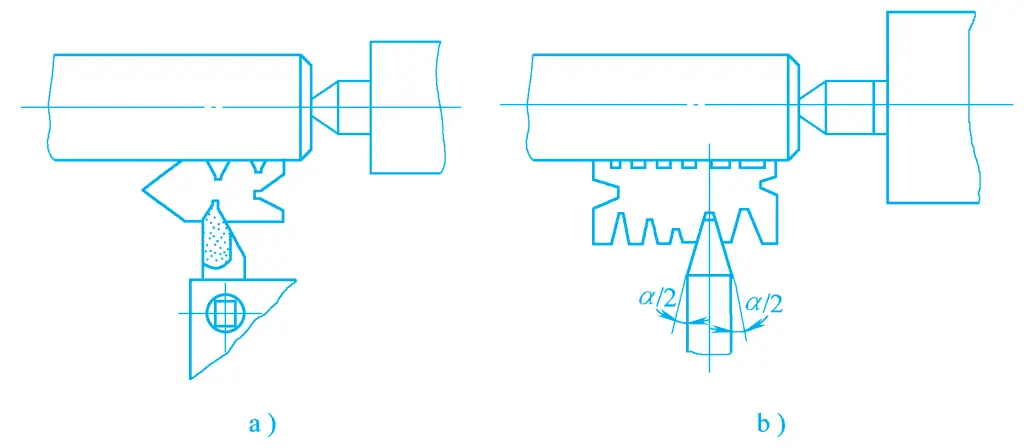

Come mostrato nella Figura 20, quando l'angolo conico delle superfici coniche interne ed esterne è α, riposizionando il piccolo montante dell'utensile di α/2 si può ottenere la lavorazione. Questo metodo è semplice da utilizzare e può lavorare superfici coniche interne ed esterne con qualsiasi angolo di cono. Tuttavia, può essere alimentato solo manualmente ed è adatto alla lavorazione di lunghezze ridotte.

a) Lavorazione di superfici coniche esterne

b) Lavorazione di superfici coniche interne

Poiché l'angolo di rotazione della piccola tavola di scorrimento non può essere così preciso, la rotazione della superficie conica viene effettuata misurando durante la rotazione e regolando l'angolo della piccola tavola di scorrimento. Per l'ispezione dei coni esterni si possono usare calibri ad anello e righelli angolari universali, mentre per i coni interni si possono usare calibri a spina e il metodo di colorazione.

(2) Metodo di offset della contropunta

Il metodo di disassamento della contropunta, come illustrato nella Figura 21, può lavorare solo le superfici coniche esterne di pezzi di tipo albero o di tipo manicotto a disco montato su un mandrino.

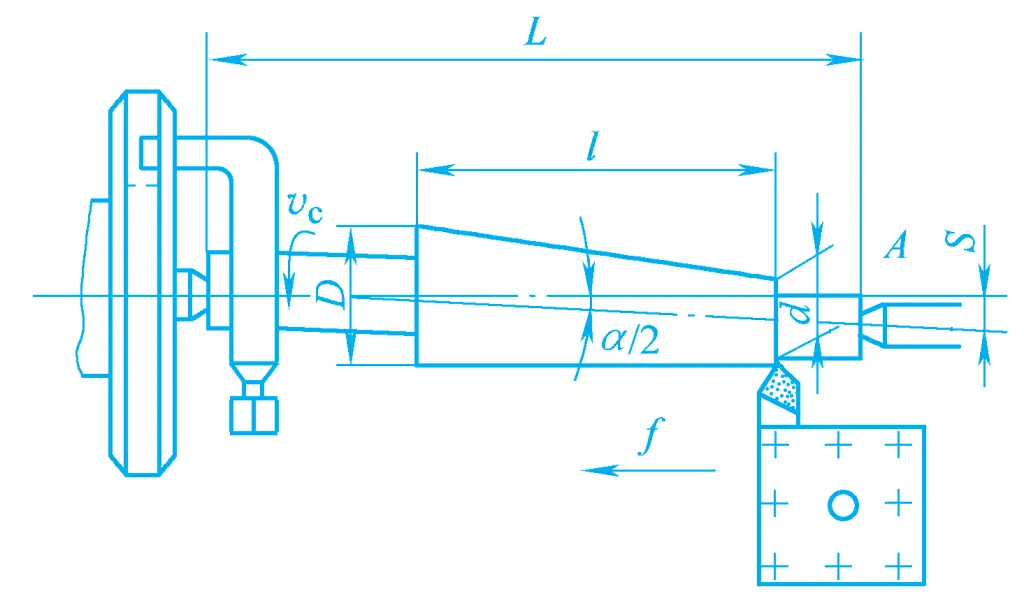

Il pezzo o il mandrino viene bloccato tra i centri anteriore e posteriore e il centro posteriore viene spostato in avanti o indietro di una certa distanza S, facendo sì che l'asse di rotazione del pezzo formi un angolo pari alla metà dell'angolo conico α/2 con l'asse del mandrino principale del tornio, consentendo così la tornitura ad avanzamento automatico. Questo metodo è adatto alla lavorazione di pezzi con lunghezze maggiori, conicità minori e requisiti di precisione inferiori.

(3) Metodo dei modelli

Il metodo della dima è un modo per tornire superfici coniche utilizzando un dispositivo di dima. Il vantaggio del metodo della dima è che è comodo e preciso, con un buon contatto con il centro del foro e un'elevata qualità. Consente la tornitura ad alimentazione elettrica di superfici coniche esterne, con un angolo di smusso generalmente inferiore a 12°, adatto alla produzione in lotti. A causa della diffusione dei torni CNC, il metodo della dima per la tornitura di superfici coniche viene utilizzato raramente.

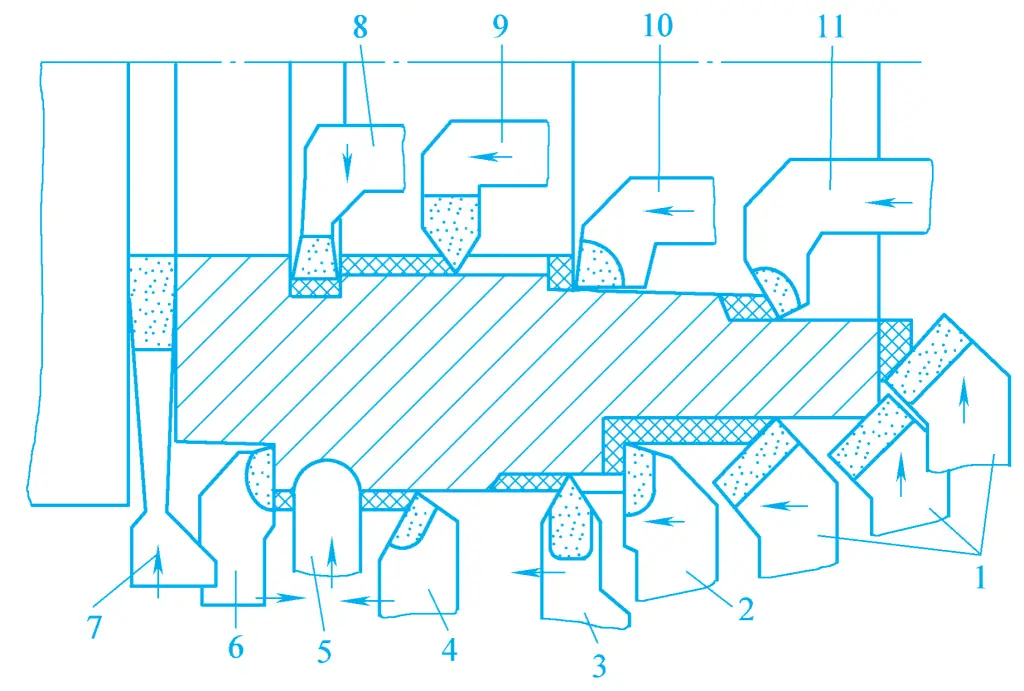

3. Lavorazione di tornitura del filo

La tornitura dei filetti è un metodo comune di lavorazione dei filetti. Sebbene esistano diversi tipi di filetti, i principi di lavorazione sono gli stessi.

(1) Rettifica del tagliente dell'utensile

1) Rettifica dell'utensile di tornitura a filo triangolare

L'angolo di punta di un utensile per la tornitura di filetti comuni deve essere di 60°, l'angolo di punta di un utensile per la tornitura di filetti triangolari imperiali deve essere di 55°, l'angolo di spoglia dell'utensile γ p dovrebbe essere pari a zero gradi e gli angoli di rilievo su entrambi i lati dovrebbero essere diversi a causa dell'influenza dell'angolo di elica della filettatura, ma possono essere uguali per filettature con passi piccoli.

Quando si eseguono filettature con utensili in acciaio rapido a bassa velocità, un angolo di spoglia ridotto rende difficile ottenere una superficie di filettatura liscia. Quando si utilizza un angolo di spoglia γ p =5°~15°, la lavorazione è molto fluida, ma poiché il tagliente non passa attraverso l'asse del pezzo, il profilo del filetto non è una linea retta ma una curva. Questo errore può essere trascurato per filettature con requisiti bassi, ma un angolo di piombo maggiore influisce significativamente sull'angolo di punta.

Quando γ p =10°~15°, l'angolo di punta dell'utensile di tornitura deve essere ridotto di 40′~1°40'. Per filettature ad alta precisione, l'angolo di spoglia γ p degli utensili di tornitura in acciaio rapido dovrebbe essere 0°~5°, mentre per gli utensili di tornitura in carburo cementato, γ p dovrebbe essere 0°.

Gli utensili di tornitura in carburo cementato sono adatti al taglio ad alta velocità dei filetti. Durante la tornitura, l'angolo del profilo del dente del pezzo aumenta, pertanto l'angolo della punta deve essere ridotto di 30'. Durante la tornitura di filetti di durezza superiore, è necessario eseguire uno smusso negativo di 0,2~0,4 mm di larghezza sui due taglienti, con il suo γ o1 =-5°. La correttezza dell'affilatura può essere verificata con una dima.

2) Rettifica di utensili a filettatura rettangolare e trapezoidale

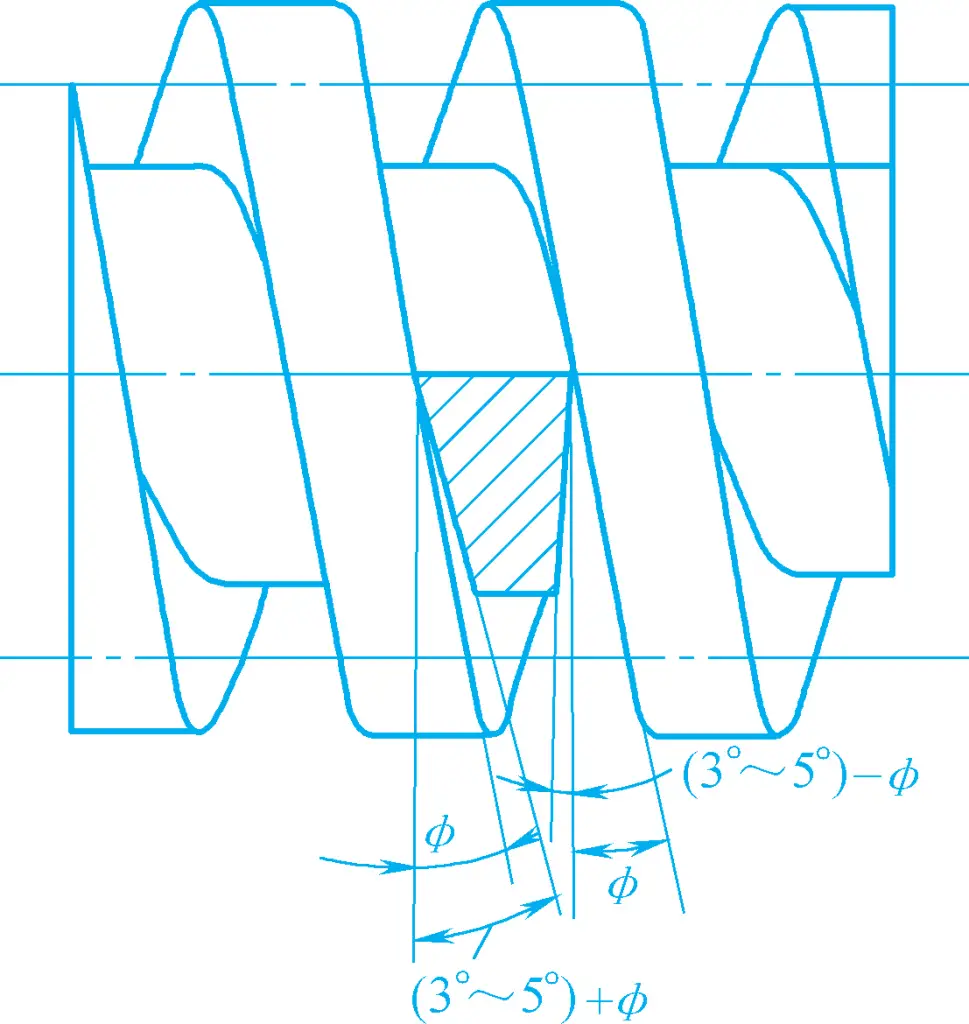

Durante la tornitura di filetti, a causa dell'influenza del movimento di avanzamento, la posizione del piano di taglio e del piano di base cambia, rendendo l'angolo anteriore e posteriore dell'utensile durante la lavorazione diverso dall'angolo anteriore e posteriore dell'utensile rettificato. Il grado di variazione dipende dalle dimensioni dell'angolo di attacco del filetto. Le filettature rettangolari, le filettature trapezoidali e le filettature a più principi hanno spesso un grande angolo di attacco e un angolo d'elica più grande, pertanto è necessario tenere conto di questo aspetto durante l'affilatura.

Variazione dell'angolo posteriore su entrambi i lati dell'utensile di tornitura. L'angolo di lavoro posteriore su entrambi i lati dell'utensile di tornitura è generalmente considerato di 3°~5°, come illustrato nella Figura 22. Durante la tornitura di filetti destrorsi, a causa dell'inclinazione del piano di taglio, l'angolo d'appoggio sul lato sinistro diminuisce dell'angolo d'attacco del filetto φ, impedendo all'utensile di tornitura di lavorare normalmente.

Pertanto, l'angolo di ritorno a terra α oL sul lato sinistro deve essere uguale all'angolo del dorso di lavoro più l'angolo di entrata del filetto φ. Per garantire la resistenza dell'utensile di tornitura, l'angolo posteriore rettificato α oR sul lato destro deve essere uguale all'angolo del dorso di lavoro meno l'angolo di entrata del filetto φ. Quando si girano filetti sinistri, la situazione è invertita.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

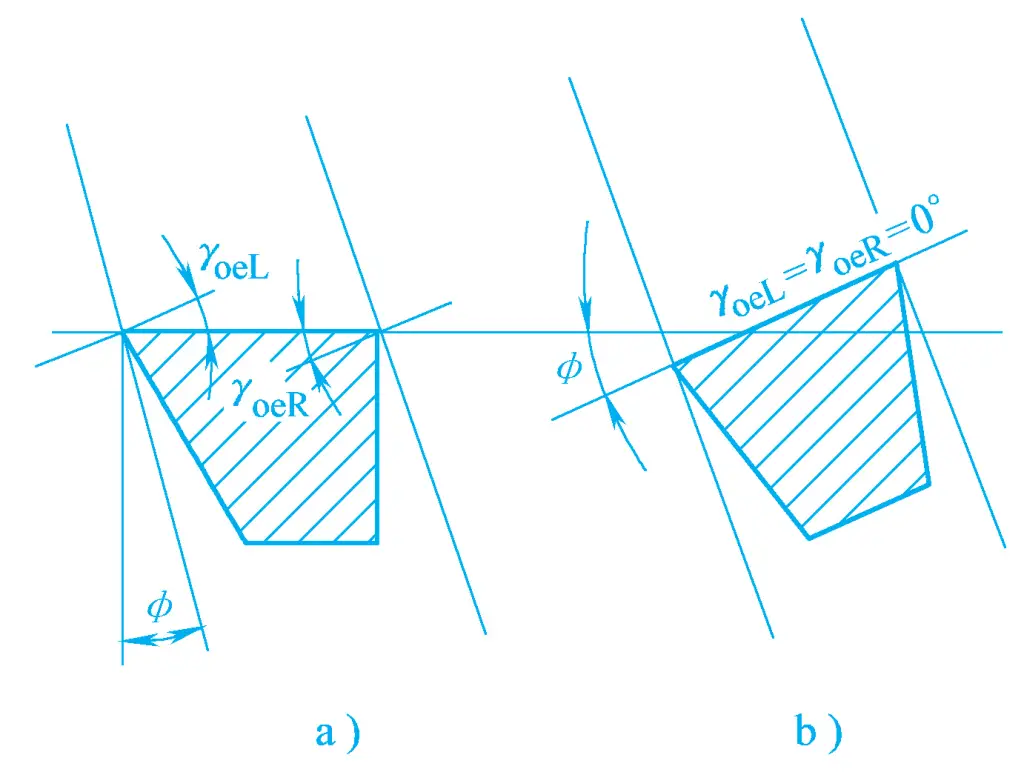

Variazione dell'angolo frontale su entrambi i lati dell'utensile di tornitura. A causa della variazione della posizione del piano di base, l'angolo frontale di lavoro su entrambi i lati dell'utensile di tornitura diventa disuguale all'angolo frontale rettificato (vedere Figura 23). Se per la tornitura di filetti destri, l'angolo frontale rettificato su entrambi i lati dell'utensile è di 0°, l'angolo frontale di lavoro γ oeR sul lato destro diventa negativo, rendendo difficile il taglio.

a) Installazione orizzontale dello strumento

b) Installazione normale dello strumento

Per migliorare lo stato di taglio, la faccia anteriore dell'utensile viene bloccata perpendicolarmente alla linea dell'elica, cioè con un'installazione normale, quindi gli angoli frontali di lavoro su entrambi i lati dell'utensile sono uguali, γ oeL =γ oeR =0°; l'utensile può essere installato anche in orizzontale e le grandi scanalature per il truciolo sono rettificate su entrambi i lati della faccia anteriore per aumentare l'angolo anteriore, rendendo la lavorazione agevole.

(2) Installazione dello strumento

Quando si installa l'utensile di filettatura, la punta dell'utensile deve trovarsi alla stessa altezza dell'asse del filetto del pezzo e la bisettrice dell'angolo della punta dell'utensile deve essere perpendicolare all'asse del pezzo, per garantire la correttezza del profilo del filetto. Gli utensili per la filettatura utilizzano spesso delle dime per individuare la posizione corretta dell'utensile per l'installazione, come mostrato nella Figura 24.

a) Tornitura di fili triangolari

b) Tornitura di filetti trapezoidali

(3) Metodi di alimentazione dell'utensile per la filettatura

1) Metodo di alimentazione diretta

Durante la tornitura, dopo ogni colpo alternato, l'utensile viene alimentato lateralmente. Grazie alle molteplici alternanze e all'alimentazione laterale, il filetto viene tornito bene. Questo metodo taglia entrambi i lati simultaneamente durante la tornitura, con il rischio di inceppamento dell'utensile, per cui viene spesso utilizzato per tagliare filetti triangolari a passo ridotto.

2) Metodo di taglio destro e sinistro

Durante il processo di tornitura, oltre all'avanzamento laterale, la piccola slitta viene utilizzata anche per alimentare l'utensile leggermente a sinistra o a destra. Ripetendo questa operazione più volte, il filetto viene ben tornito. Questo metodo consente all'utensile di tagliare con un unico bordo, migliorando la distribuzione della forza, e può ottenere una superficie con un valore di rugosità inferiore.

Per la tornitura grezza, per comodità, la slitta piccola può muoversi in una sola direzione, mentre per la tornitura di finitura la slitta piccola deve muoversi alternativamente a sinistra e a destra per lucidare entrambi i lati. Gli ultimi due tagli della tornitura di finitura possono utilizzare il metodo di avanzamento diretto per garantire la correttezza del profilo del dente.

(4) Cause della filettatura incrociata e metodi per prevenirla

In genere, la lavorazione della filettatura richiede più passate per essere completata. Se la punta dell'utensile non si allinea con la scanalatura della filettatura tagliata nella passata precedente, ma è spostata a sinistra o a destra, si verifica una filettatura incrociata. Questo fenomeno è chiamato filettatura incrociata.

La causa principale della filettatura incrociata è quando la vite guida gira una volta, ma il pezzo non compie un giro completo. Durante la filettatura, sia il pezzo che la vite di guida ruotano. Dopo aver sollevato il semidado, è necessario attendere che la vite principale compia un giro completo prima di premerla nuovamente. Quando la vite di guida ha compiuto un giro e il pezzo ha compiuto un giro completo, l'utensile può entrare nella scanalatura a spirale precedentemente tagliata senza causare filettature incrociate. Se il pezzo non ha compiuto un giro completo dopo che la vite principale ha girato una volta, si verificherà una filettatura incrociata.

In base al principio di cui sopra, il cross threading non si verifica quando P 丝 /P 工 è uguale a un numero intero e si verificherà quando non è un numero intero. Sul tornio CA6140, la filettatura imperiale e quella a modulo danno luogo anche alla filettatura incrociata. Quando si filetta senza filettature incrociate, è possibile aprire il semidado per ritrarre l'utensile.

Per evitare la filettatura incrociata, non aprire o chiudere arbitrariamente il semidado durante il processo di lavorazione, ma utilizzare il metodo della rotazione in avanti e all'indietro, ovvero mantenere il semidado chiuso alla fine della prima passata, ritrarre l'utensile in senso radiale, quindi invertire il mandrino principale, ritrarre l'utensile in senso longitudinale e procedere al taglio successivo.

In questo modo, poiché la trasmissione tra il mandrino principale, la vite di guida e il montante dell'utensile non è mai stata scollegata durante il processo di alternanza, non si verificheranno filettature incrociate.

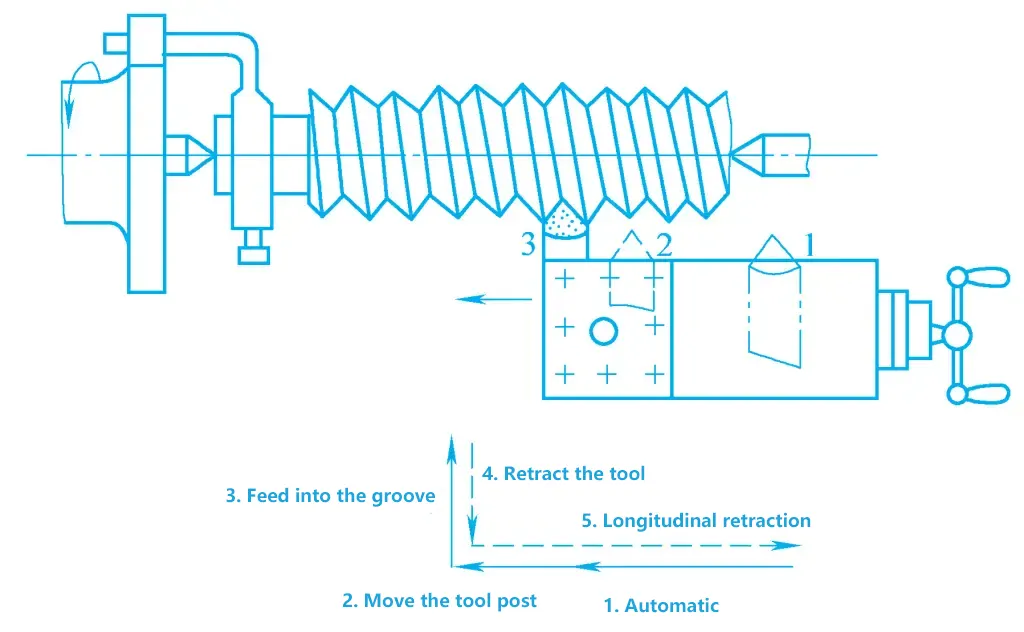

(5) Metodo di allineamento degli utensili

Durante il processo di tornitura, dopo aver cambiato o affilato l'utensile, è necessario riallinearlo (vedere Figura 25), chiudendo prima il semidado, posizionando l'utensile in posizione 1, avviando la macchina e spostando il montante dell'utensile in avanti di una certa distanza per posizionare l'utensile in posizione 2, per eliminare lo spazio tra la vite di piombo e il dado, quindi ruotando la slitta piccola e la slitta centrale per far cadere l'utensile nella scanalatura della filettatura originale, posizionando l'utensile in posizione 3, ritraendo l'utensile lateralmente, quindi spostando l'utensile di qualche millimetro al di fuori della faccia destra del pezzo da lavorare, per continuare a girare.

(6) Taglio ad alta velocità di filetti ordinari

Le filettature ordinarie vengono lavorate con utensili in acciaio ad alta velocità, che possono utilizzare solo velocità di taglio relativamente basse, e il numero di corse di lavoro reciproche è elevato. Ad esempio, per la tornitura di un filetto con passo di 2 mm, sono generalmente necessari almeno 12 colpi di lavoro alternati. Tuttavia, utilizzando utensili di tornitura in metallo duro, è possibile adottare velocità di taglio molto elevate, con un minor numero di corse di lavoro alternative, migliorando così notevolmente la produttività e la qualità della lavorazione. I metodi specifici sono i seguenti:

Utilizzare utensili di tornitura in metallo duro con velocità di taglio di 50~100 m/min, alimentare direttamente l'utensile ed è ideale che i trucioli vengano espulsi verticalmente rispetto all'asse o in forma sferica. Durante il taglio, non utilizzare il metodo di avanzamento a destra e a sinistra, in quanto si rischia di tirare la superficie del filetto dall'altro lato.

Durante il taglio ad alta velocità di filettature esterne, la compressione dell'utensile di tornitura provoca l'espansione della dimensione radiale della filettatura. Pertanto, il diametro esterno prima della tornitura del filetto deve essere inferiore al diametro maggiore del filetto. Nel caso di acciaio al carbonio medio, per la tornitura di filettature metriche con passo di 1,5~3,5 mm, il diametro esterno può essere inferiore di 0,2~0,4 mm.

Nel taglio ad alta velocità delle filettature interne, il diametro del foro prima della tornitura della filettatura interna deve essere leggermente superiore al diametro minore della filettatura interna e può essere calcolato approssimativamente con la seguente formula:

Per i metalli duttili D buco ≈D-P

Per i metalli fragili Dbuco ≈D-1.05P

Dove

- D - Diametro maggiore della filettatura (mm);

- P - Passo della filettatura (mm).

Per garantire la lavorazione di pezzi qualificati, la formula dell'altezza del dente h 1 =0,5413P deve essere utilizzato per calcolare l'altezza del dente e assegnare la quantità di taglio posteriore per ogni volta. Iniziare con un valore maggiore durante la tornitura grezza, generalmente intorno a 0,2~0,3 mm, e prendere 0,1~0,15 mm durante la tornitura di finitura.

Per lavorare un filetto con un passo di 1,5 mm, sono necessarie solo 3~5 passate di lavoro alternativo per completare la lavorazione. Per passi più grandi, si eseguono più passate di taglio e la quantità di taglio posteriore per l'ultima tornitura di finitura non può essere inferiore a 0,1 mm, dopo di che il pezzo può essere ispezionato con strumenti di misura.