Conoscenza fondamentale del disegno tecnico

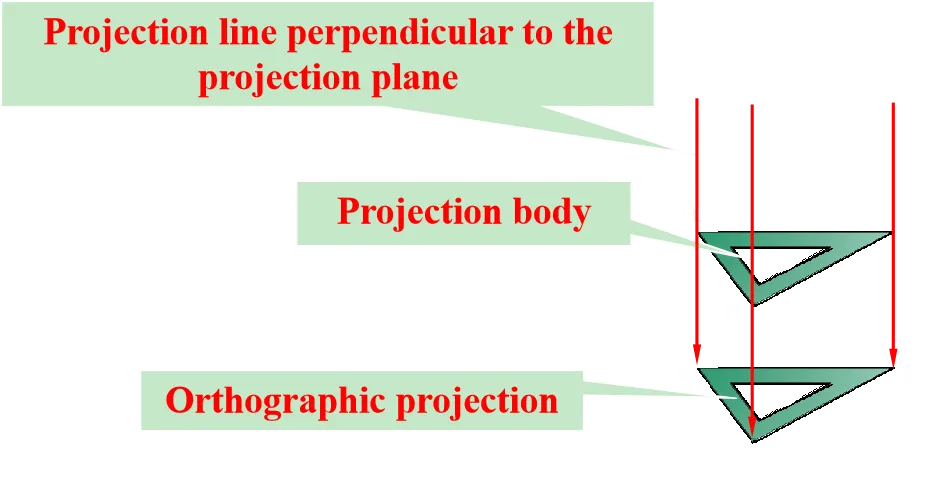

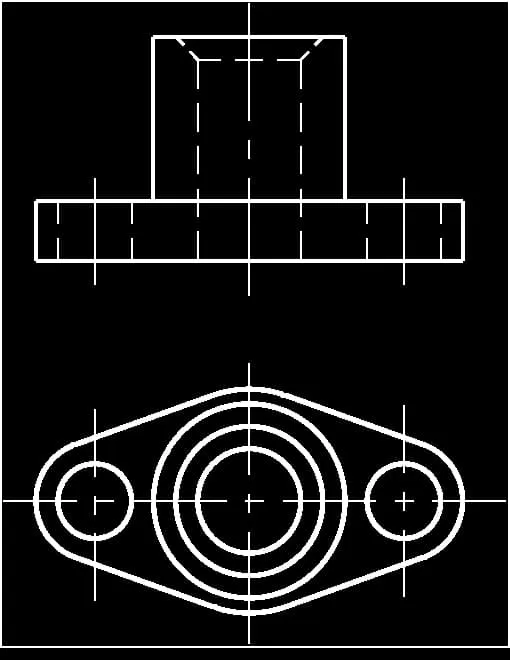

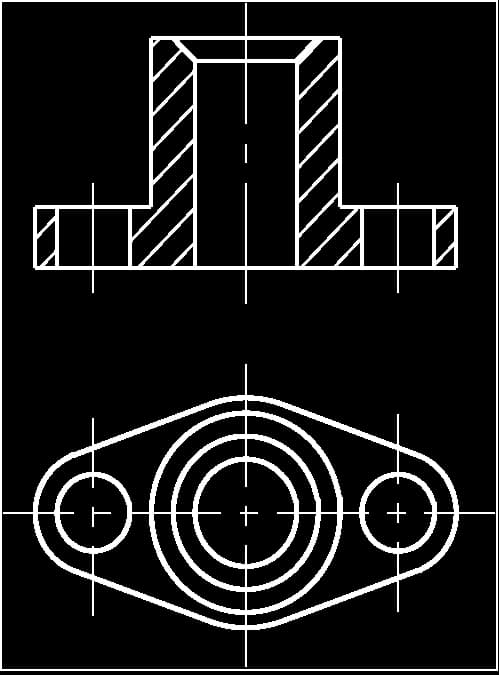

Proiezione ortografica

Il metodo della proiezione rappresenta in modo accurato e completo la forma e la struttura di una forma ed è ampiamente utilizzato nei disegni ingegneristici grazie alla sua semplicità e alle buone proprietà di misurazione.

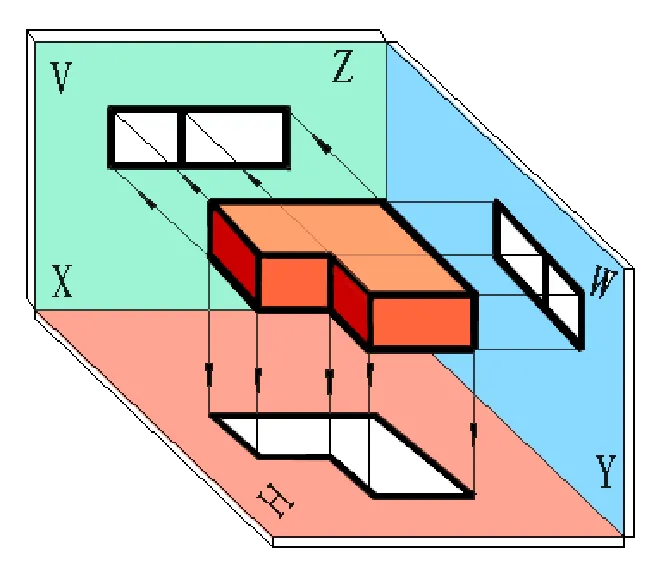

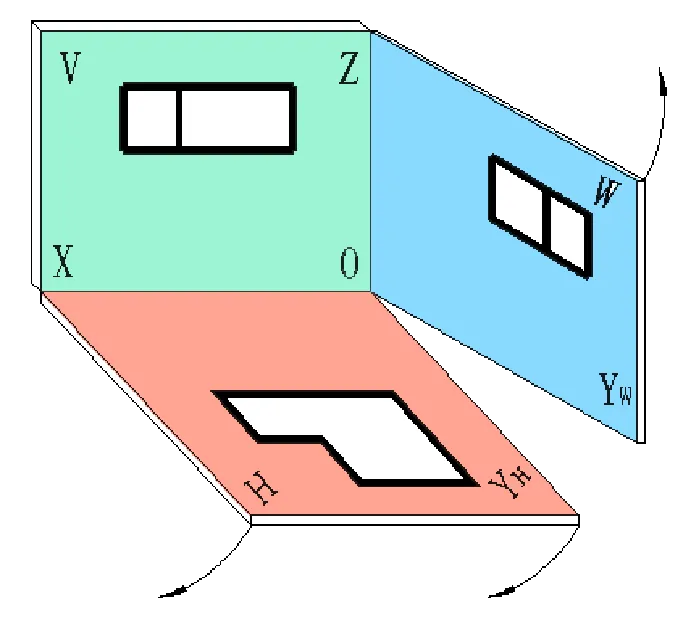

Disegno a tre viste

La relazione di proiezione del disegno a tre viste: la lunghezza è rappresentata nella vista frontale, l'altezza è rappresentata nella vista dall'alto e la larghezza è rappresentata nella vista laterale.

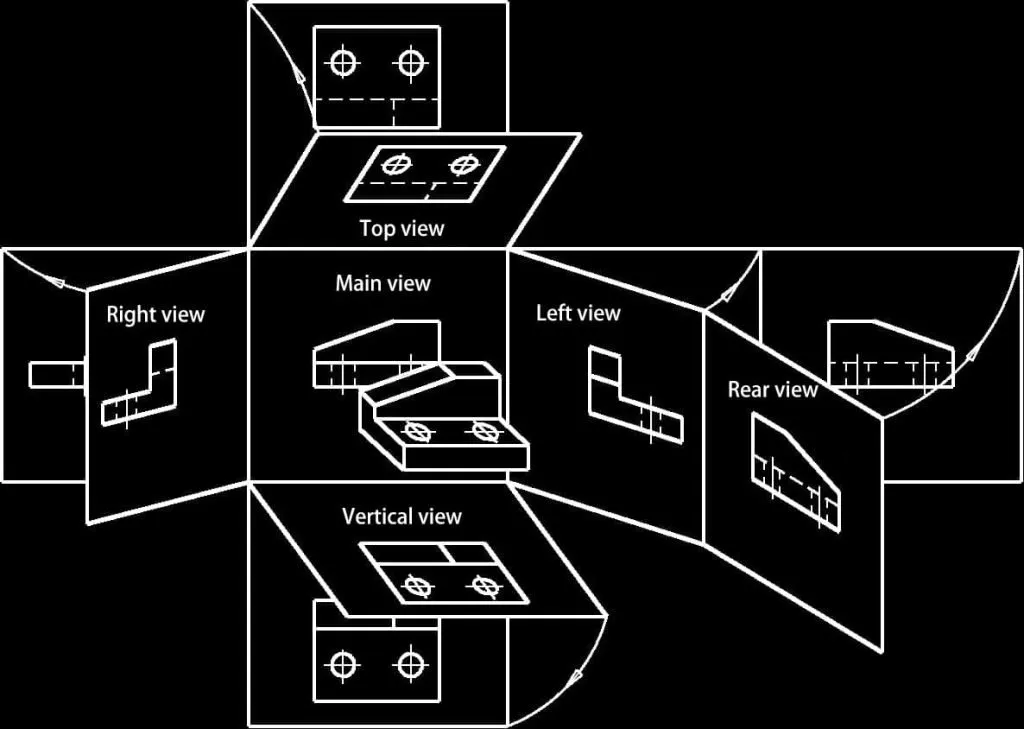

Viste di base

Oltre alle tre viste di base (vista frontale, vista dall'alto, vista da sinistra), le viste aggiuntive includono la vista da destra, la vista dal basso e la vista posteriore.

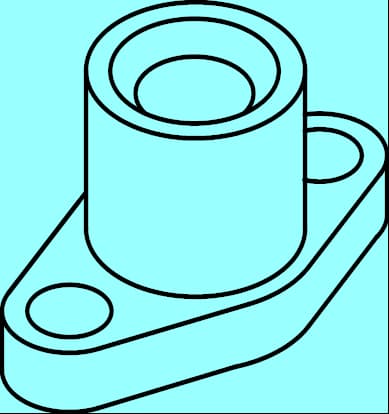

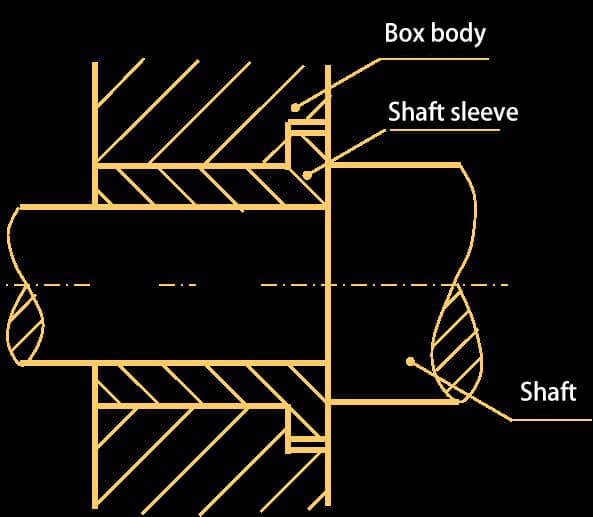

Vista sezionale

Quando si esprime la struttura interna di una macchina utilizzando le viste, la struttura interna viene rappresentata con linee tratteggiate. Più complessa è la forma della struttura interna, più linee tratteggiate appariranno nella vista, il che può compromettere la chiarezza del disegno e renderlo scomodo per la visualizzazione e la quotatura.

Per ridurre il numero di linee tratteggiate nella vista e garantire la chiarezza, è possibile utilizzare il metodo della vista in sezione per rappresentare la struttura interna e la forma della parte della macchina.

Ruvidità superficiale e adattamento alla tolleranza

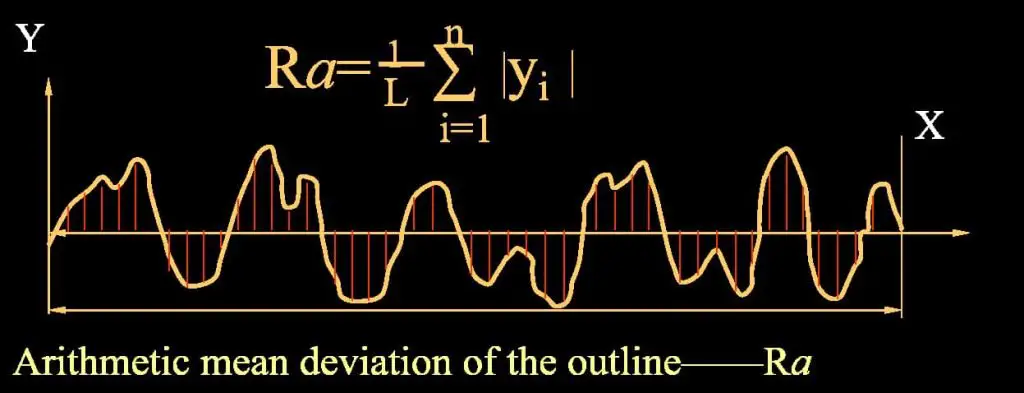

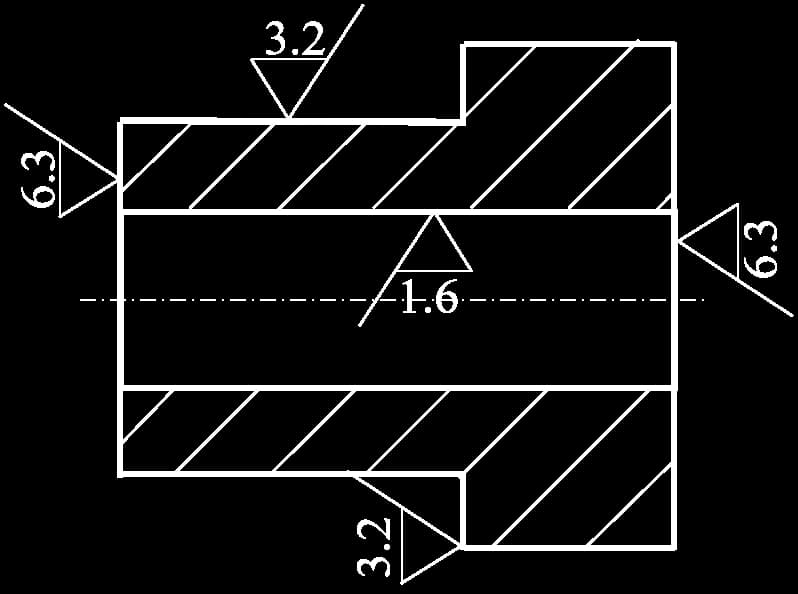

1. Ruvidità della superficie

La rugosità superficiale si riferisce agli errori di forma microgeometrici formati da piccole spaziature e picchi e valli sulla superficie lavorata di un pezzo.

Il parametro principale per la valutazione della rugosità superficiale è la deviazione media aritmetica del profilo, Ra.

- Deviazione media aritmetica del profilo-Ra

- Altezza massima del profilo da picco a valle-Rz

Simbolo di rugosità superficiale

| simbolo | Significato e descrizione: |

| Superficie ottenuta con qualsiasi metodo (usata da sola, non ha significato) |

| Superficie ottenuta con metodi di rimozione del materiale |

| Superficie ottenuta con metodi di rimozione non materiale |

| Linea orizzontale utilizzata per indicare i parametri e le descrizioni pertinenti. | |

| Indica che tutte le superfici hanno lo stesso requisito di rugosità superficiale. |

Esempio di notazione della rugosità superficiale:

Quando la maggior parte delle superfici di un pezzo ha lo stesso requisito di rugosità, il simbolo di quella più comunemente usata può essere uniformemente annotato nell'angolo superiore destro del disegno, insieme all'aggiunta della parola "altri".

Ad esempio:

L'unità del parametro di rugosità superficiale è μm.

2. Adattamento alla tolleranza

Concetti di base e nomenclatura

- Dimensione di base: Dimensione determinata in fase di progettazione.

- Dimensione effettiva: Dimensione misurata dopo la produzione del pezzo.

- Dimensione limite: Due valori limite che consentono la variazione effettiva delle dimensioni del pezzo.

- Dimensione limite massima: Valore massimo consentito per la dimensione effettiva.

- Dimensione limite minima: Valore minimo consentito per la dimensione effettiva.

Condizione per l'accettazione del pezzo: Dimensione limite massima > dimensione effettiva > dimensione limite minima.

Esempio:

- Il diametro di un albero è Φ50±0,008

- Dimensione di base: Φ50

- Dimensione limite massima: Φ50.008

- Dimensione limite minima: Φ49.992

Condizione per l'accettazione del pezzo: Φ50,008 ≥ dimensione effettiva ≥ Φ49,992.

Deviazione dimensionale e tolleranza, diagramma della zona di tolleranza

Deviazione superiore = Dimensione limite massima - Dimensione base

Deviazione inferiore = Dimensione limite minima - Dimensione base

Tolleranza dimensionale (indicata come tolleranza): Variazione ammissibile nelle dimensioni effettive.

Tolleranza = Dimensione limite massima - Dimensione limite minima= Scostamento superiore - Scostamento inferiore

Esempio: Φ50±0.008

Deviazione superiore = 50,008 - 50 = +0,008 (la deviazione può essere positiva o negativa)

Deviazione inferiore = 49,992 - 50 = -0,008

Tolleranza = 0,008 - (-0,008) = 0,016 (la tolleranza è sempre positiva)

Adatti

(1) Concetto di accoppiamento: Il rapporto tra la zona di tolleranza dei fori e degli alberi con le stesse dimensioni di base.

Gioco o interferenza: δ = dimensione effettiva del foro - dimensione effettiva dell'albero,δ ≥ 0 gioco,δ ≤ 0 interferenza

(2) Tipi di adattamento: Adattamento per il passaggio, Adattamento per l'interferenza, Adattamento per la transizione.

(3) Base degli attacchi:

① Sistema di fori fondamentali: Il simbolo di deviazione per il foro base è "H".

② Sistema di alberi fondamentali: Il simbolo della deviazione di base per l'albero fondamentale è "h".

La notazione di adattamento è:

Dimensione di base Simbolo di deviazione di base per il foro, grado di tolleranza / Simbolo di deviazione di base per l'albero, grado di tolleranza

Ad esempio:

- Φ30 H8/f7 Sistema di fori fondamentale per l'accoppiamento del gioco

- Φ40 H7/n6 Sistema di fori fondamentale per l'adattamento di transizione

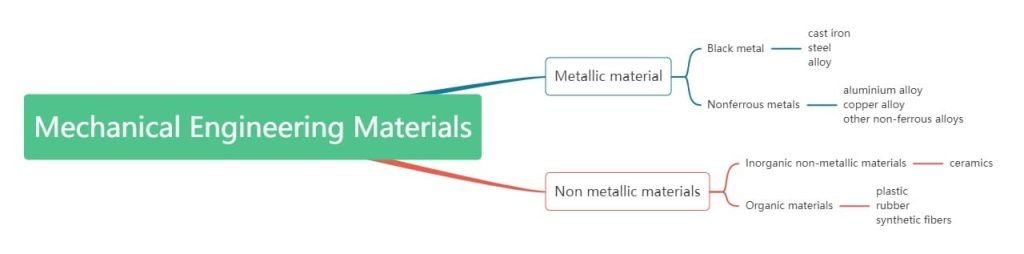

Materiali comuni e trattamento termico

Materiali comuni

Materiali in acciaio (metalli ferrosi)

1. Acciaio non legato (acciaio al carbonio)

- Leghe ferro-carbonio contenenti meno di 2% di carbonio, con impurità minime.

- Classificati per frazione di massa: acciaio a basso tenore di carbonio, acciaio a medio tenore di carbonio, acciaio ad alto tenore di carbonio.

- Classificati per grado di qualità: qualità ordinaria, alta e speciale.

- Classificato in base all'uso: acciaio strutturale al carbonio, acciaio per utensili al carbonio.

2. Acciaio legato

Addizionato artificialmente con Cr, Mn, Ni, Ti, Mo, ecc., possiede elevata resistenza, tenacità, durezza e alcune proprietà speciali (come la resistenza alla corrosione, la resistenza alle alte temperature, ecc.)

3. Ghisa

Presenta buone prestazioni di fusione, riduzione dell'attrito, assorbimento delle vibrazioni, lavorabilità, bassa sensibilità all'intaglio, processo di produzione semplice e basso costo.

- Ghisa grigia: C - sotto forma di grafite a scaglie allo stato libero.

- Ghisa duttile: C - sotto forma di grafite sferoidale, con resistenza superiore, buona plasticità e tenacità.

Trattamento termico dell'acciaio

1. Definizione di trattamento termico:

Riscaldamento, isolamento, raffreddamento → modifica della struttura complessiva o superficiale del metallo per ottenere le proprietà desiderate.

2. Tipi di trattamento termico:

- Trattamenti termici comuni: ricottura, normalizzazione, tempra, rinvenimento

- Trattamento termico superficiale e trattamento termico chimico: riscaldamento a induzione, riscaldamento a fiamma, riscaldamento a resistenza, riscaldamento elettrolitico, cementazione, nitrurazione, cementazione e nitrurazione, ecc.

3. Altri trattamenti termici

- Ricottura: riscaldamento, isolamento, raffreddamento del forno

Scopo: ridurre la durezza, affinare la grana, eliminare le tensioni interne.

- Normalizzazione: riscaldamento, isolamento, raffreddamento dell'aria

Scopo: simile alla ricottura, con prestazioni meccaniche superiori

- Tempra: riscaldamento, isolamento, raffreddamento ad acqua, olio o salamoia.

Scopo: aumentare la durezza dei pezzi e la resistenza all'usura, rafforzare il materiale. Tuttavia, dopo la tempra si verificano tensioni interne che rendono il materiale fragile e richiedono il rinvenimento.

- Rinvenimento: Dopo la tempra, riscaldamento del pezzo al di sotto della temperatura critica, mantenimento e raffreddamento a una velocità specifica.

Scopo: raggiungere la durezza richiesta dai disegni di progetto, eliminare le sollecitazioni interne.

Tipi di processi di rinvenimento:

- Tempra a bassa temperatura (150~250°C)

- Tempra a media temperatura (350~500°C)

- Tempra ad alta temperatura (500~650°C)

- Trattamento di invecchiamento: Tempra + rinvenimento ad alta temperatura

- Trattamento termico superficiale: Un processo di trattamento termico che si limita a riscaldare e raffreddare la superficie dell'acciaio senza alterarne la composizione.

Scopo: migliorare la durezza superficiale e la resistenza all'usura del pezzo.

- Trattamento termico chimico: Mettere l'acciaio in un mezzo attivo a una certa temperatura, mantenerlo, permettere a uno o più elementi di infiltrarsi nella sua superficie, modificandone la composizione chimica e la struttura e ottenendo un miglioramento delle prestazioni superficiali per soddisfare i requisiti tecnici.

Scopo: migliorare la resistenza all'usura superficiale, la resistenza alla corrosione, la resistenza all'ossidazione e la resistenza alla fatica della parte in acciaio.

Materiali in lamiera

1. Piastra elettrolitica: (nota anche come piastra zincata) SECC (N) (piastra resistente alle impronte digitali), SECC (P), DX1, DX2, SECD (piastra stirata).

Durezza del materiale: HRB50°±5°, piastra di stiramento: HRB32°~37°.

2. Piastra laminata a freddo: SPCC, SPCD (piastra di stiramento), 08F, 20, 25, Q235-A, CRS. Durezza del materiale: HRB50°±5°, piastra di stiramento: HRB32°~37°.

3. Piastra di alluminio: AL, AL (1035), AL (6063), AL (5052) e così via.

4.Hot-rolled Plate: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, ecc.

5. Piastra in acciaio inox: SUS, SUS301, 2Cr13, 1Cr18Ni9Ti, ecc.

6. Altri materiali comunemente utilizzati sono: lastre di rame puro (T1, T2), lastre laminate a caldo, lastre di acciaio per molle, lamiere zincate in alluminio, profili in alluminio, ecc.

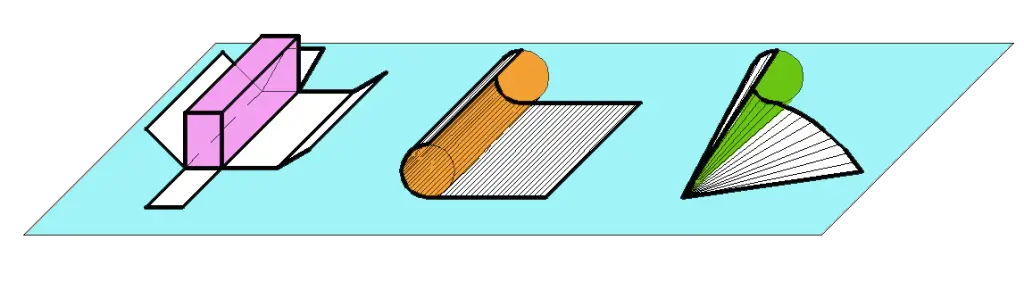

Diagramma di dispiegamento della superficie

Il processo di appiattimento sequenziale e continuo di una superficie tridimensionale su un piano in base alla sua forma e alle sue dimensioni effettive viene definito "appiattimento". dispiegamento di una superficie tridimensionale. Il diagramma risultante ottenuto dopo il dispiegamento è chiamato diagramma di dispiegamento della superficie.

La superficie tridimensionale si divide in superfici sviluppabili (le superfici dei solidi piani; le superfici cilindriche e coniche nei solidi curvi) e superfici non sviluppabili (come le superfici sferiche ed elicoidali).

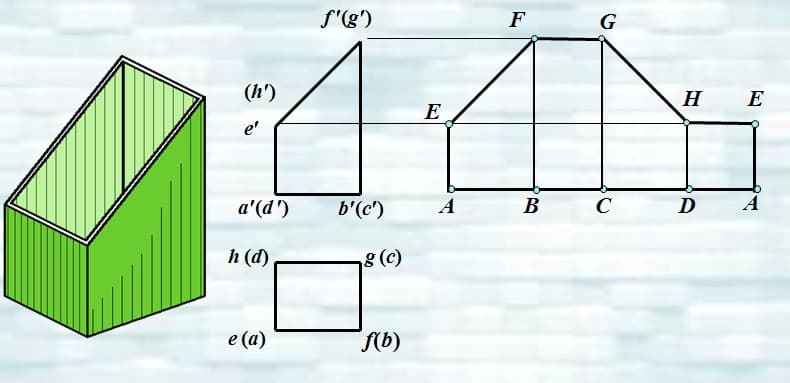

Dispiegamento di solidi planari

Esempio: Svolgimento della superficie di un prisma

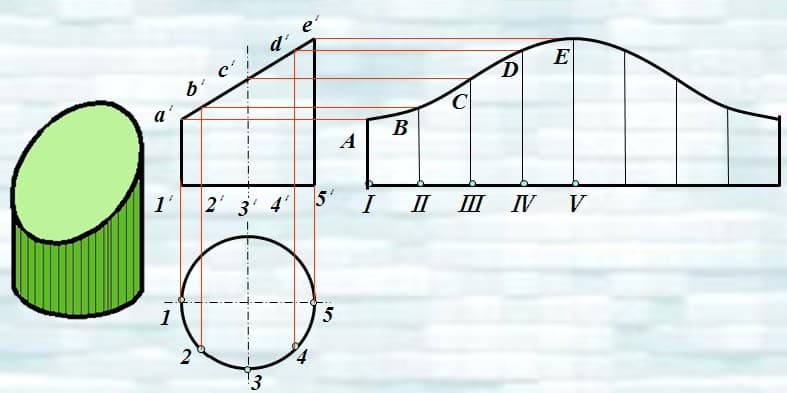

Dispiegamento di superfici sviluppabili

Esempio: Svolgimento della superficie di un cilindro circolare obliquo

Simboli di saldatura

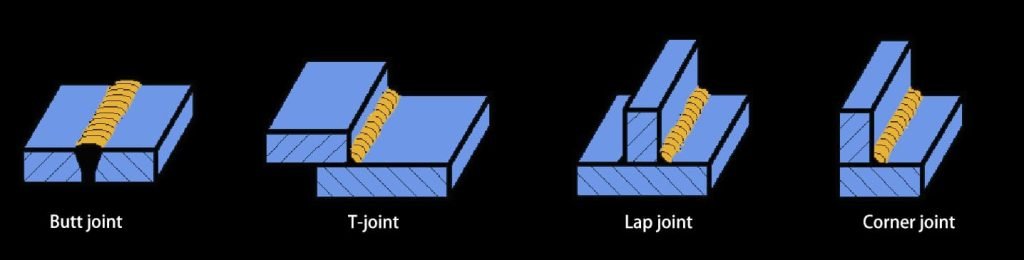

Giunti saldati comuni:

Il diagramma di saldatura è un modello utilizzato per i processi di saldatura. Oltre a esprimere chiaramente la struttura del pezzo saldato, deve anche indicare chiaramente la posizione della saldatura, la forma del giunto e le sue dimensioni.

La saldatura sul modello può essere rappresentata con metodi di disegno tecnico. Per semplificare la saldatura sulla sagoma, i simboli di saldatura e i codici numerici per metodi di saldatura sono generalmente utilizzati per la rappresentazione.

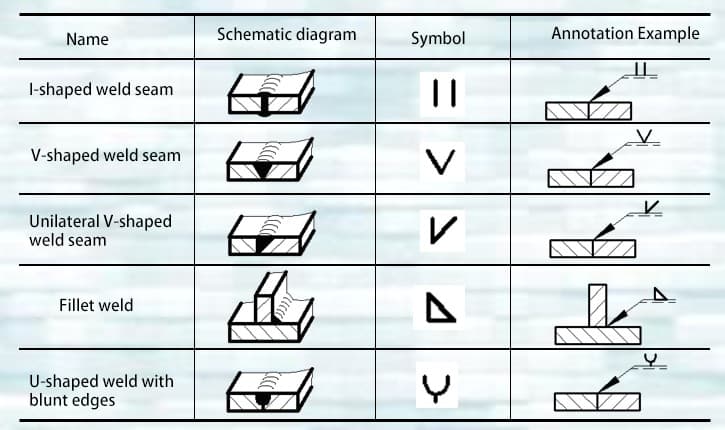

Simboli di saldatura (GB324-1988)

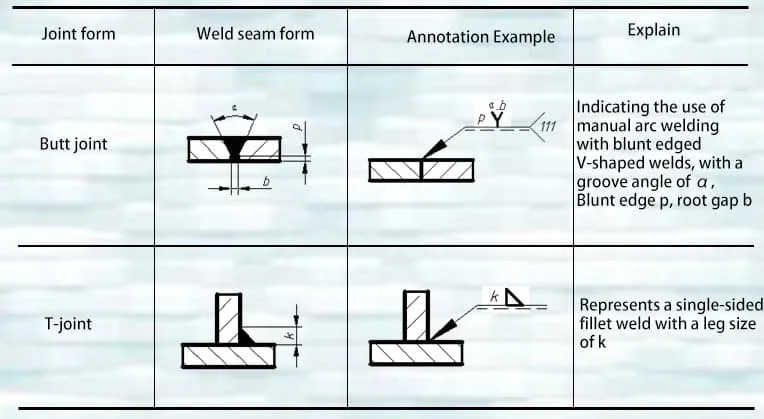

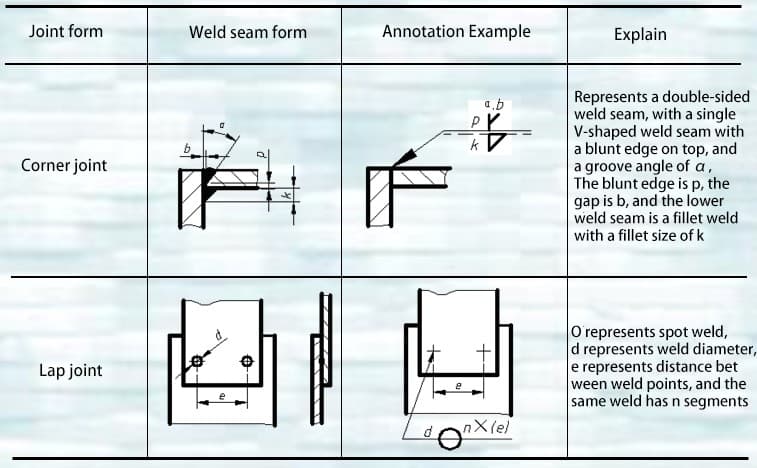

Simboli di base: Simboli che rappresentano la forma della sezione trasversale della saldatura.

Simboli di base comuni per le saldature ed esempi di annotazioni.

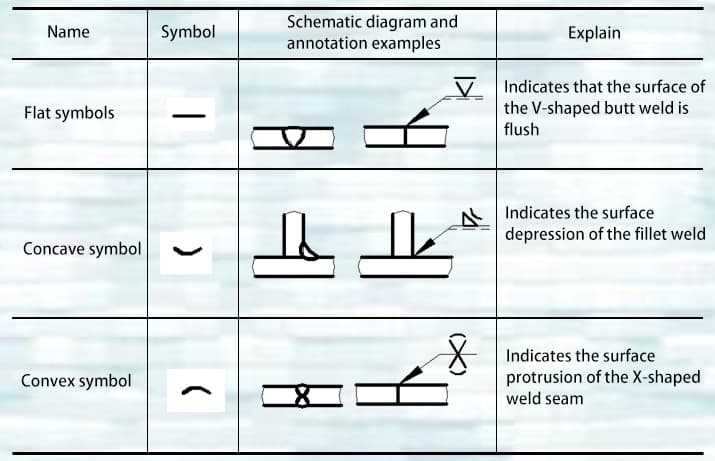

Simboli supplementari: Simboli che rappresentano le caratteristiche di forma della superficie della saldatura.

Simboli supplementari ed esempi di annotazioni.

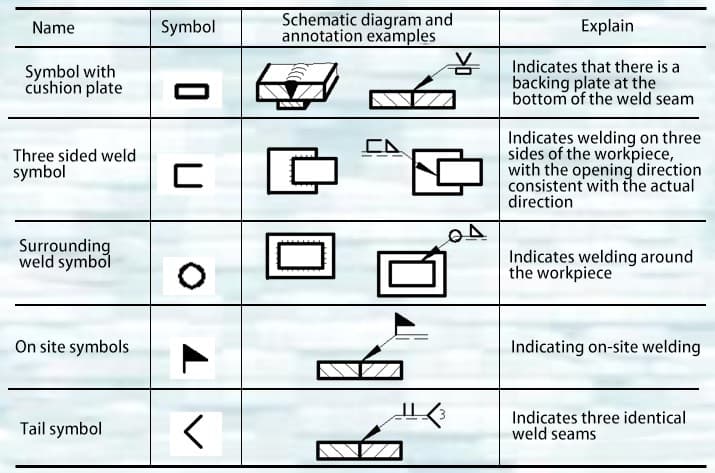

Simboli supplementari: Simboli utilizzati per integrare la descrizione di alcune caratteristiche della saldatura.

Simboli supplementari ed esempi di annotazioni.

Notazione tipica dei simboli di saldatura

Esempio di notazione dei simboli di saldatura (1)

Esempio di notazione dei simboli di saldatura (2)

Formatura della lamiera in ingegneria meccanica

Vantaggi della formatura meccanica

Rispetto alla formatura manuale, il vantaggio più significativo della formatura meccanica della lamiera è l'elevata precisione di lavorazione, l'alto grado di automazione e l'altissima efficienza produttiva.

Processi di formatura e attrezzature comuni

Taglio del materiale:

Il taglio del materiale prevede il taglio del materiale nelle forme richieste in base a dispiegamento. Esistono vari metodi per il taglio dei materiali, che possono essere classificati in cesoiatura, punzonatura e taglio di materiali. taglio laser in base al tipo di macchina utensile e al principio di funzionamento.

1. Cesoiatura: Questo metodo consiste nel ritagliare le forme desiderate utilizzando una cesoia o cesoia. La precisione può raggiungere 0,2 mm o più, ed è utilizzata principalmente per tagliare strisce o materiali di pulizia.

2. Punzonatura: il taglio del materiale viene eseguito con una punzonatrice a controllo numerico (NC) o con una punzonatrice convenzionale. Entrambi i metodi possono raggiungere una precisione di 0,1 mm o più. Tuttavia, il primo può lasciare segni di coltello durante il taglio e ha un'efficienza relativamente bassa, mentre il secondo ha un'efficienza elevata ma comporta costi iniziali elevati, adatti alla produzione su larga scala.

2.1 In Punzonatrici CNCGli stampi superiori e inferiori sono fissati e il piano di lavoro si muove per punzonare e tagliare la lamiera, producendo la forma del pezzo richiesto.

2.2 In una punzonatrice convenzionale, il movimento degli stampi superiori e inferiori, utilizzando uno stampo di tranciatura, perfora la forma richiesta del pezzo. In genere, una punzonatrice convenzionale deve essere utilizzata in combinazione con una tosatura per punzonare la forma desiderata. Ciò significa che il materiale in strisce viene prima tagliato dalla cesoia e poi la punzonatrice viene utilizzata per punzonare la forma richiesta del pezzo.

3. Taglio laser - Si utilizza un'apparecchiatura di taglio laser per tagliare in modo continuo la lamiera e ottenere la forma richiesta del pezzo. Le sue caratteristiche sono l'alta precisione e la capacità di lavorare pezzi con forme molto complesse, ma il costo di lavorazione è relativamente alto.

Formazione:

La formatura a macchina comprende principalmente piegatura e formatura e stampaggio e formatura.

1. Formatura a flessione - La macchina piegatrice fissa gli stampi superiori e inferiori sui piani di lavoro superiori e inferiori della piegatrice e utilizza un servomotore per azionare il movimento relativo del piano di lavoro. In combinazione con le forme degli stampi superiori e inferiori, si ottiene la formatura a flessione della lamiera. La precisione di formatura della piegatura può raggiungere 0,1 mm.

2. Stampaggio e formatura La stampa utilizza la potenza generata dal volano azionato dal motore per azionare lo stampo superiore. Combinando le forme relative degli stampi superiore e inferiore, la lamiera si deforma, ottenendo la lavorazione e la formatura del pezzo. La precisione di formatura dello stampaggio può raggiungere oltre 0,1 mm. La pressa può essere suddivisa in presse convenzionali e presse ad alta velocità.

Processo di saldatura della lamiera

Caratteristiche della saldatura: La lamiera è composta principalmente da lastre o profili di acciaio e i metodi di saldatura comunemente utilizzati includono la saldatura a CO2 saldatura schermata e saldatura manuale ad arco. La saldatura presenta i vantaggi del risparmio di acciaio, della semplicità di funzionamento e delle buone prestazioni di tenuta.

Processo di saldatura ad arco

La saldatura ad arco manuale è un metodo che prevede l'utilizzo di operazioni manuali per manipolare le barre di saldatura e saldare il pezzo in lavorazione utilizzando un arco elettrico. Mentre l'arco si muove, viene continuamente generato un nuovo bagno di metallo fuso, mentre il metallo fuso nel bagno originale si raffredda e si solidifica continuamente per formare una saldatura, unendo così le due parti del pezzo in un tutt'uno. La macchina per la saldatura ad arco è illustrata nella Figura 4-1.

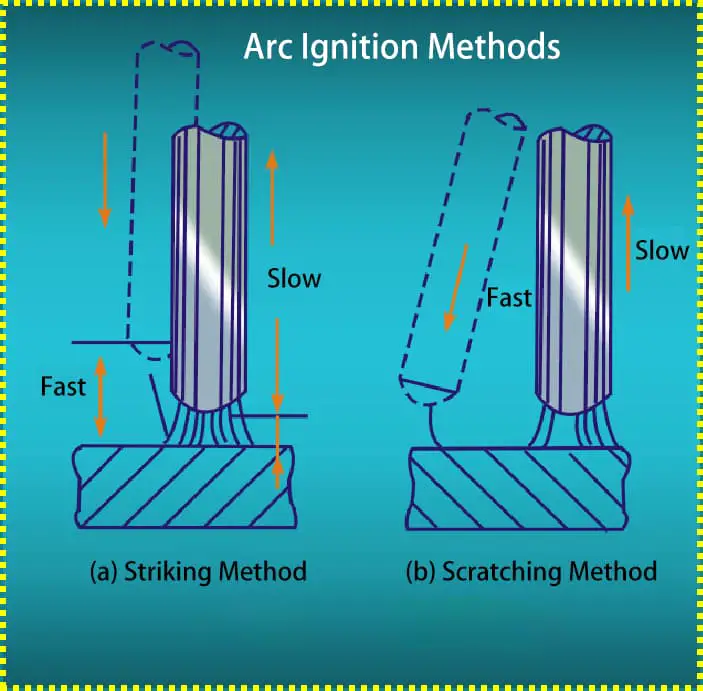

Metodi di accensione ad arco:

(1) Metodo d'urto:

Il metodo di colpire consiste nel toccare verticalmente il bacchetta per saldatura al pezzo, quindi sollevare rapidamente il filo di saldatura e mantenere una distanza di circa 3-4 mm dal pezzo per generare un arco elettrico. Questo metodo viene utilizzato soprattutto in aree del pezzo strette o sensibili ai graffi, come mostrato nella Figura 4-2a.

(2) Metodo del graffio:

Grattare leggermente il filo di saldatura sul pezzo (circa 20 mm di lunghezza), quindi mantenere una distanza di circa 3-4 mm dal pezzo per generare un arco elettrico, come mostrato nella Figura 4-2b.

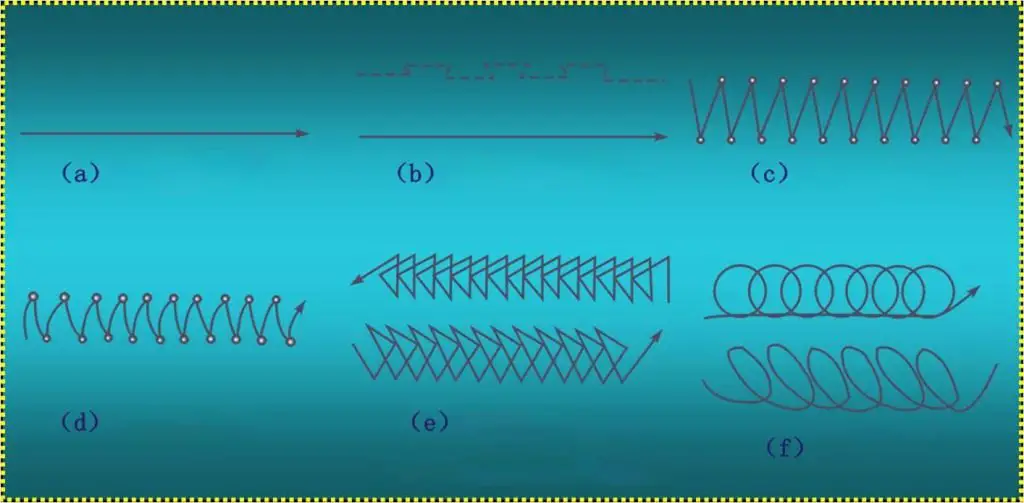

Indicazioni per il movimento del filo di saldatura:

(1) Metodo di viaggio lineare:

Il metodo di avanzamento in linea retta non comporta oscillazioni laterali ed è adatto alla saldatura di testa senza smussatura per lamiere di spessore 3-5 mm, nonché al primo strato della saldatura multistrato e alla saldatura a più passate, come mostrato nella Figura 4-3a.

(2) Metodo della corsa rettilinea avanti e indietro:

Il metodo di avanzamento rettilineo prevede che l'estremità della barra di saldatura compia un'oscillazione lineare avanti e indietro lungo il cordone di saldatura, come mostrato nella Figura 4-3b.

(3) Metodo di spostamento a zig-zag:

Il metodo di avanzamento a zig-zag prevede che l'estremità del filo di saldatura compia un movimento continuo a zig-zag in avanti e faccia una breve pausa nei punti di svolta su entrambi i lati, come mostrato nella Figura 4-3c.

(4) Metodo di spostamento a mezzaluna:

Il metodo di avanzamento a mezzaluna prevede che l'estremità del filo di saldatura compia un movimento continuo in avanti a mezzaluna sinistra-destra e faccia una breve pausa nei punti di svolta su entrambi i lati, come mostrato nella Figura 4-3d.

(5) Metodo della corsa triangolare:

Il metodo di spostamento triangolare si divide in metodo di spostamento triangolare rettilineo e metodo di spostamento triangolare inclinato, come mostrato nella Figura 4-3e.

(6) Metodo della corsa circolare:

Il metodo di spostamento circolare si divide in metodo di spostamento circolare rettilineo e metodo di spostamento circolare inclinato, come mostrato nella Figura 4-3f.

Posizioni di saldatura:

(1) Saldatura in piano:

La saldatura piana può essere suddivisa in saldatura piana di testa e saldatura piana a filetto.

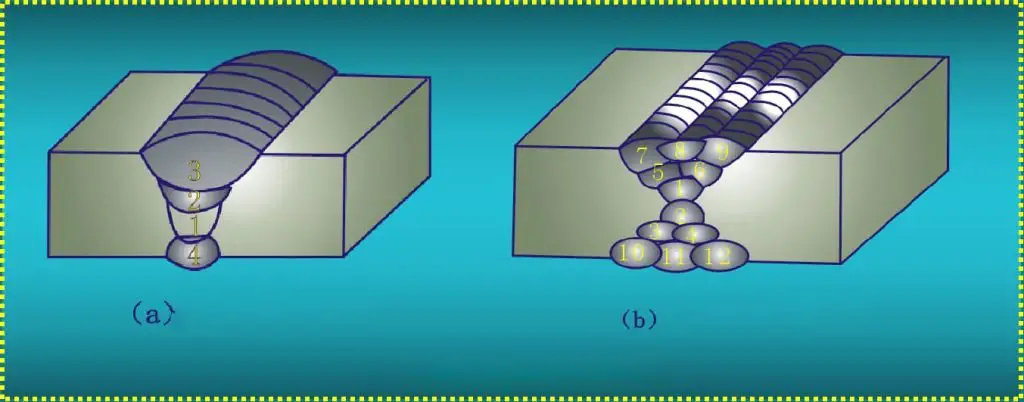

Quando lo spessore del pezzo è inferiore a 6 mm, si utilizza solitamente la saldatura di testa piatta senza scanalature. È consigliabile utilizzare una bacchetta di diametro $3~φ4 mm per la saldatura ad arco corto, assicurandosi che la profondità del bagno di saldatura raggiunga i 2/3 dello spessore della piastra, la larghezza della saldatura raggiunga i 5~8 mm e il metodo di saldatura sia in linea retta.

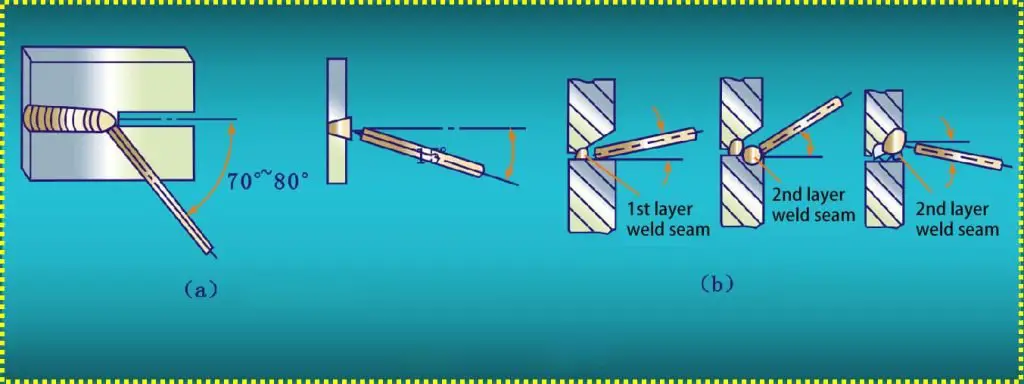

Quando lo spessore del pezzo è superiore a 6 mm, si deve ricorrere alla saldatura di testa piatta con scanalatura, suddivisa in saldatura multistrato o saldatura a più passate, come mostrato nella Figura 4-4.

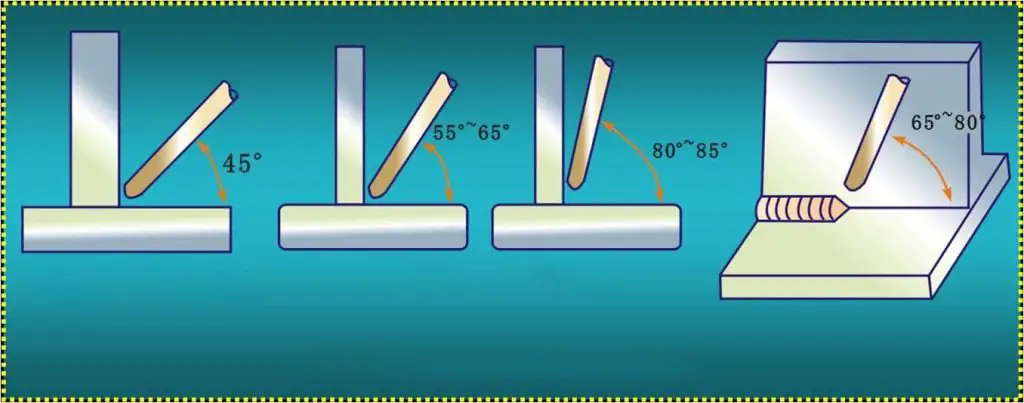

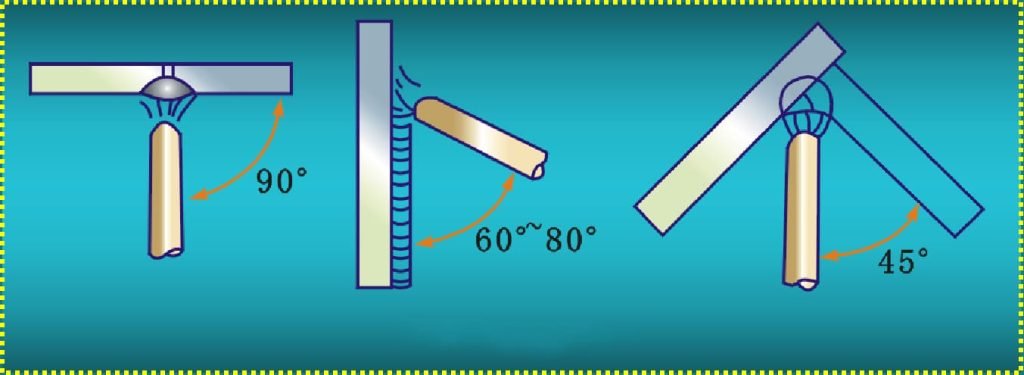

La saldatura a filetto si riferisce principalmente alla saldatura dei giunti a T e dei giunti di raccordo. Questi due metodi di saldatura sono simili. La saldatura a filetto utilizza tipicamente bacchette di saldatura da 3~5 mm, con l'angolo della bacchetta di saldatura mostrato nella Figura 4-5.

(2) Saldatura verticale:

Il bagno di saldatura nella saldatura verticale si trova su una superficie verticale e ci sono due metodi di saldatura: uno è la saldatura dal basso verso l'alto e l'altro è la saldatura dall'alto verso il basso. In genere si utilizza il primo metodo. Quando si esegue la saldatura verticale, l'angolazione del filo di saldatura è quella mostrata nella Figura 4-6.

Per la saldatura ad arco corto è consigliabile utilizzare un diametro minore e una corrente più elevata, spesso impiegando un movimento alternato rettilineo e un movimento triangolare, costruendo il cordone di saldatura passo dopo passo.

(3) Saldatura orizzontale:

Quando si esegue la saldatura orizzontale, è consigliabile utilizzare bacchette di diametro inferiore e correnti di saldatura più basse, impiegando il metodo dell'arco corto e tecniche di movimento adeguate. Quando lo spessore del pezzo è inferiore a 5 mm, è possibile saldare senza scanalatura, utilizzando bacchette da 3,2 mm o 4 mm, come mostrato nella Figura 4-7a.

Per i pezzi più spessi è opportuno utilizzare le scanalature e, in questo caso, impiegare un metodo di saldatura multistrato o a più passate, come mostrato nella Figura 4-7b.

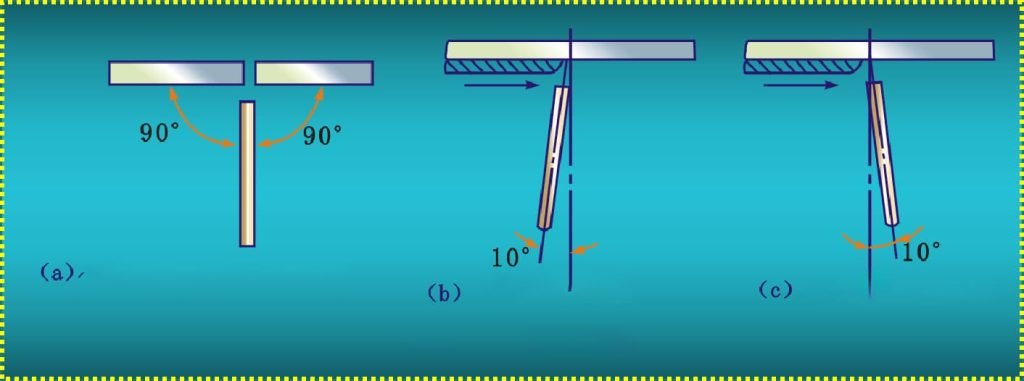

(4) Saldatura in posizione piana:

Quando si salda in posizione piana, è importante utilizzare l'arco più corto possibile, in modo che le gocce fuse possano passare immediatamente nel bagno di saldatura, fondendosi rapidamente con il metallo fuso nel bagno, favorendo così una rapida solidificazione della saldatura. È opportuno scegliere un filo di saldatura di diametro ridotto, in genere compreso tra φ3 e φ4 mm, e l'angolo del filo di saldatura deve essere quello mostrato nella Figura 4-8.

Procedure di sicurezza per la saldatura ad arco manuale:

(1) Quando i lavoratori della lamiera effettuano lavori di saldatura di notte, devono utilizzare l'illuminazione elettrica. La tensione di sicurezza per l'illuminazione elettrica è di 36V. In ambienti umidi, dove la resistenza del corpo umano diminuisce, la tensione specificata per l'uso è di 12V. Quando si salda in contenitori metallici o condutture, si deve utilizzare una tensione di 12V.

(2) Precauzioni durante il processo di saldatura: prima di saldare, indossare uno schermo facciale, guanti di pelle e scarpe isolate, e controllare se il attrezzature per la saldatura e gli strumenti sono sicuri.

Quando si salda in spazi ristretti, indossare scarpe isolate e far alternare il lavoro a due operatori. Una persona deve sorvegliare l'operatore in ogni momento e, in caso di segnali di pericolo, interrompere immediatamente l'alimentazione per la manipolazione.

Rafforzare la protezione personale. Non toccare le linee ad alta tensione durante le operazioni ad alta quota ed evitare di saldare all'aperto in caso di pioggia.

(3) Igiene della saldatura e misure di protezione: gli impianti di ventilazione sono una misura efficace per eliminare i rischi della polvere di saldatura e migliorare le condizioni di lavoro. Il loro ruolo è quello di garantire che l'ambiente dell'aria nell'area di lavoro soddisfi gli standard igienici, quindi è importante assicurarsi che gli impianti di ventilazione funzionino correttamente.

Quando si salda all'interno di un'officina, è necessario garantire che le sostanze nocive prodotte durante il processo di saldatura siano prontamente scaricate e, in linea di principio, sottoposte a un trattamento di depurazione.

Quando si esegue la saldatura ad arco, è necessario utilizzare uno schermo facciale con vetro protettivo. Non cambiare casualmente il vetro di protezione, indossare una tuta da lavoro bianca per riflettere la luce intensa.

Saldatura ad arco con gas metallici (GMAW) con anidride carbonica (CO2) Gas di schermatura

Il metodo più comunemente utilizzato è il metodo semiautomatico per la cattura di CO2 saldatrice ad arco, come illustrato nella Figura 4-20. La macchina alimenta automaticamente il filo di saldatura ed eroga CO2 gas, mentre la saldatura lungo la cucitura viene eseguita manualmente.

Può utilizzare fili di saldatura con diametri da 0,6 mm a 0,8 mm e 1,0 mm, adatti a saldare pezzi di spessore compreso tra 0,4 mm e 0,8 mm (come acciaio a basso tenore di carbonio, acciaio debolmente legato, acciaio inossidabile, ecc.) in varie posizioni, tra cui piana, verticale e sopraelevata, per la saldatura di filetti e scanalature, e può essere utilizzato anche per la riparazione della ghisa.

1. Parametri del processo di saldatura per la saldatura a gas CO2: (fare riferimento alla Tabella 4-1)

| Nome del parametro | Criteri di selezione | Selezione del metodo |

| Diametro del filo | Il diametro del filo può essere scelto in base allo spessore del pezzo, alla posizione del giunto di saldatura e ai requisiti di produttività. | Per la saldatura in piano su lamiere di medio spessore, è adatto un filo con un diametro di circa 1,6 mm. Per la saldatura di lamiere sottili o di medio spessore in posizione verticale, orizzontale o sopraelevata, è comune utilizzare un filo con un diametro inferiore a 1,6 mm. |

| Corrente di saldatura | La corrente di saldatura può essere selezionata in base allo spessore del pezzo, al diametro del filo, alla posizione del giunto di saldatura e alla modalità di trasferimento delle gocce richiesta. | Quando si utilizza un filo di diametro compreso tra 0,8 e 1,8 mm per la saldatura di transizione in cortocircuito, la corrente di saldatura varia da 50A a 230A. |

| Tensione d'arco | La tensione dell'arco deve essere adeguatamente coordinata con la corrente di saldatura. Un aumento della tensione dell'arco porta a un corrispondente aumento della larghezza della saldatura, dell'altezza dell'armatura e a una diminuzione della profondità di penetrazione. Al contrario, una diminuzione della tensione dell'arco porta a una riduzione della larghezza della saldatura. | Durante la saldatura di transizione in cortocircuito, la tensione dell'arco è compresa tra 16V e 25V. Quando si utilizza un filo di diametro compreso tra 1,2 e 3,0 mm per la saldatura di transizione a gocce grosse, la tensione dell'arco può essere selezionata nell'intervallo compreso tra 25V e 44V. |

| Velocità di saldatura | Con l'aumento della velocità di saldatura, la larghezza della saldatura, l'altezza del rinforzo e la profondità di penetrazione diminuiscono di conseguenza; viceversa, una diminuzione della velocità di saldatura porta a un aumento di questi parametri. | La velocità di saldatura per la saldatura semiautomatica varia da 15m/h a 30m/h, mentre per la saldatura automatica la velocità di saldatura può essere leggermente più elevata, in genere non superiore a 40m/h. |

| Lunghezza dell'estensione dell'elettrodo | La lunghezza di estensione dell'elettrodo si riferisce alla lunghezza dell'elettrodo che si estende dalla punta di contatto durante la saldatura. | La lunghezza della prolunga dipende dal diametro del filo. In genere, una lunghezza di prolunga del filo pari a circa 10 volte il diametro del filo è adatta. |

| Portata del gas CO2 | Le emissioni di CO2 La portata del gas deve essere selezionata in base alla corrente di saldatura, alla velocità di saldatura, alla lunghezza di estensione dell'elettrodo e al diametro dell'ugello. | Quando si salda con filo sottile utilizzando CO2 gas, la CO2 La portata del gas è di circa 5L/min. a 15L/min.; quando si salda con filo spesso utilizzando CO2 gas, la CO2 La portata del gas è di circa 15L/min - 25L/min. |

| Polarità della fonte di alimentazione | Rispetto all'elettrodo positivo a corrente continua (DCEP), l'elettrodo negativo a corrente continua (DCEN) offre le caratteristiche di arco stabile, spruzzi ridotti e maggiore profondità di penetrazione. | Per garantire la qualità di saldatura della CO2 Nella saldatura a gas schermata, il metodo comunemente adottato è il collegamento inverso in corrente continua, in cui il pezzo da saldare è collegato al polo negativo e la pistola di saldatura è collegata al polo positivo. |

| Induttanza del circuito | L'induttanza nel circuito di saldatura deve essere scelta in base al diametro del filo, alla corrente di saldatura e alla tensione dell'arco. | Quando si utilizza un filo sottile da Φ0,6 mm a Φ1,2 mm, il valore dell'induttanza è di circa 0,01 mH - 0,16 mH. Quando si utilizza un filo spesso da Φ1,6 mm a Φ2 mm, il valore dell'induttanza è di circa 0,3 mH - 0,7 mH. |

2. CO2 elementi essenziali per il funzionamento della saldatura a gas schermata:

(1) Colpo d'arco. A causa della bassa tensione a vuoto della sorgente di saldatura ad arco e del filo di saldatura leggero, è difficile stabilire un punto di combustione stabile quando si colpisce l'arco, con la conseguenza che spesso il filo si spezza in segmenti.

(2) Estinzione dell'arco. Quando si conclude l'arco, è consigliabile fare una leggera pausa in corrispondenza del cratere, quindi sollevare lentamente la pistola di saldatura fino a riempire il cratere, assicurandosi che il metallo fuso rimanga protetto dal gas fino alla solidificazione.

(3) Tecnica di saldatura a sinistra. Quando si utilizza la tecnica di saldatura verso sinistra, il cordone è chiaramente visibile, riducendo la probabilità di deviazione della saldatura e consentendo una maggiore penetrazione, con il risultato di un cordone di saldatura più uniforme ed esteticamente gradevole.

(4) Tecnica di saldatura verso destra. Quando si utilizza la tecnica di saldatura verso destra, la visibilità del bagno di saldatura e l'efficacia della protezione dal gas sono migliorate, anche se l'osservazione della distanza del cordone durante la saldatura è scomoda e aumenta il rischio di deviazione della saldatura.

(5) Posizioni di saldatura. La saldatura a gas CO2 comprende quattro posizioni: piatta, orizzontale, verticale e sopraelevata, come illustrato nella Figura 4-21.

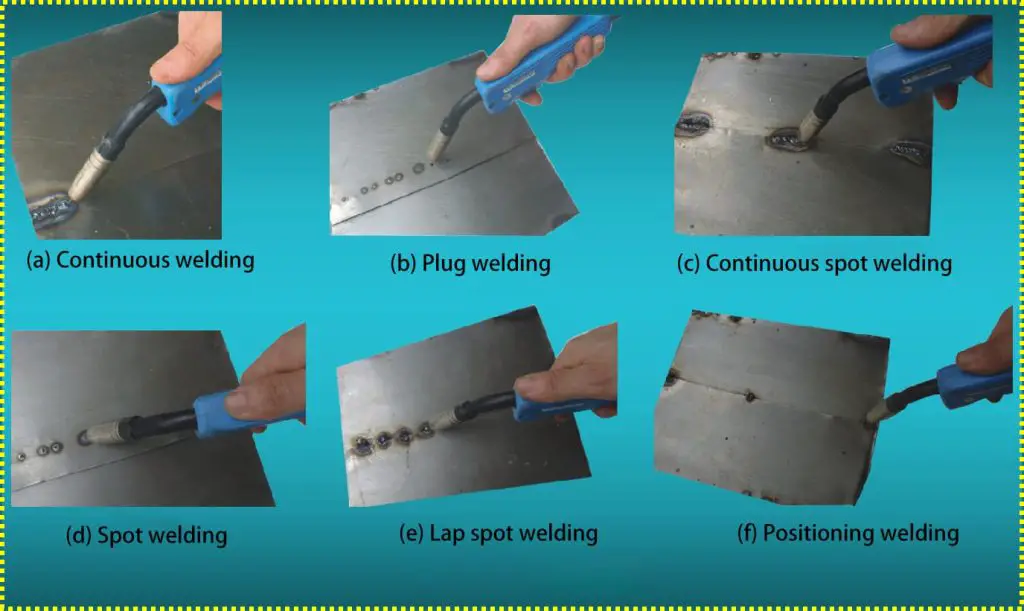

3. Forme di saldatura:

Esistono sei forme di CO2 saldatura a gas, come mostrato nella Figura 4-22.

(1) Saldatura a punti: In realtà, si tratta di una saldatura a punti temporanea, una misura alternativa utilizzata per mantenere fisse le posizioni relative di due parti saldate. Come mostrato nella Figura 4-23.

(2) Saldatura continua: Si riferisce alla forma di saldatura in cui la pistola di saldatura si muove in modo continuo e costante lungo la saldatura per formare un cordone di saldatura continuo, come illustrato nella Figura 4-24.

(3) Saldatura a spina: Quando due piastre metalliche sono impilate insieme e una delle piastre presenta un foro passante, la saldatura che si forma facendo passare l'arco attraverso questo foro e riempiendolo di metallo fuso è chiamata saldatura a spina, come mostrato nella Figura 4-25.

(4) Saldatura a punti: La saldatura a punti è una forma di saldatura in cui l'arco viene introdotto in due piastre metalliche da saldare quando viene attivato l'impulso di avanzamento del filo, causando una fusione localizzata della saldatura.