Rispetto ai materiali metallici generici, i materiali metallici difficili da lavorare presentano differenze significative in termini di composizione chimica, struttura metallografica, proprietà fisiche e meccaniche e scarsa lavorabilità. Pertanto, durante il processo di taglio, è necessario applicare in modo flessibile la conoscenza dei principi di taglio in base alle caratteristiche del materiale lavorato e selezionare in modo specifico i materiali e gli angoli geometrici degli utensili per tornio.

A causa delle numerose tipologie di questi materiali, in questa sede verranno presentati solo alcuni dei più comuni materiali metallici difficili da lavorare.

I. Fattori che influenzano la lavorabilità

Grazie all'aggiunta di molti elementi di lega nei materiali metallici, le loro proprietà fisiche e chimiche sono state adattate per soddisfare i requisiti di utilizzo, ma ciò ha comportato grandi difficoltà nel taglio dei metalli.

Questa sezione introduce brevemente le prestazioni di taglio, la selezione del materiale dell'utensile, la selezione dell'angolo dell'utensile e la determinazione dei parametri di taglio per diversi materiali metallici e non metallici comuni e speciali rappresentativi, difficili da lavorare, in produzione.

1. Forza e durezza

Maggiore è la resistenza o la durezza del materiale del pezzo, maggiore è la forza di taglio e la temperatura di taglio, con conseguente accelerazione dell'usura dell'utensile.

Inoltre, quando si tagliano materiali ad alta durezza, la lunghezza di contatto tra il tagliente e il truciolo è più corta e la forza di taglio e il calore si concentrano vicino al tagliente, causando facilmente il distacco del tagliente o addirittura la scheggiatura. Ciò è più evidente per i materiali fragili come il carburo cementato. Pertanto, la lavorabilità di tali materiali è scarsa.

2. La plasticità

Maggiore è la plasticità del materiale del pezzo, maggiore è la deformazione del truciolo, maggiore è il calore di taglio generato e più facile è l'adesione del truciolo all'utensile, accelerandone così l'usura.

Tuttavia, se la plasticità del materiale del pezzo è troppo bassa, la lunghezza di contatto tra il tagliente e il truciolo sarà molto breve, causando anche una forte usura dell'utensile. Pertanto, sia che la plasticità del materiale del pezzo sia troppo alta o troppo bassa, la lavorabilità è scarsa.

3. Resistenza al calore

Quanto migliore è la resistenza al calore del materiale del pezzo, tanto più è in grado di mantenere alta la resistenza e la durezza alle alte temperature, rendendo più difficile il taglio.

4. Capacità abrasiva degli utensili

Più forte è la capacità abrasiva del materiale del pezzo, maggiore è l'usura dell'utensile e minore è la lavorabilità.

5. Conducibilità termica

Quanto più bassa è la conducibilità termica del materiale del pezzo, tanto meno facile è la dissipazione del calore di taglio, tanto più alta è la temperatura di taglio, tanto più grave è l'usura dell'utensile e tanto più scarsa è la lavorabilità.

II. Tornitura di materiali metallici speciali

1. Tornitura di acciaio inossidabile

(1) Caratteristiche della tornitura dell'acciaio inossidabile

L'acciaio inossidabile può essere classificato in acciaio inossidabile al cromo (come Cr13, 4Cr14, ecc.) e acciaio inossidabile al cromo-nichel (come 1Cr18Ni9Ti) in base alla sua composizione chimica. Le caratteristiche di tornitura dell'acciaio inossidabile sono le seguenti:

1) L'acciaio inossidabile ha un'elevata resistenza e durezza alle alte temperature. Per esempio, l'acciaio inossidabile austenitico mantiene la sua proprietà meccaniche anche a temperature fino a 700°C, rendendo difficoltoso il taglio e determinando un'elevata resistenza al taglio.

2) L'elevata plasticità e la buona tenacità determinano grandi deformazioni di taglio e, di conseguenza, elevate forze di taglio e calore.

3) Scarsa conducibilità termica, con una conducibilità termica da 1/4 a 1/2 di quella dell'acciaio al carbonio medio, con conseguenti temperature di taglio più elevate sull'utensile di tornitura, che accelerano l'usura dell'utensile.

4) Forte tendenza all'adesione. Durante il processo di taglio, i trucioli aderiscono facilmente all'utensile, formando dei bordi accumulati, rendendo difficile l'ottenimento di una buona qualità superficiale e causando facilmente l'usura del tagliente.

5) La superficie lavorata dell'acciaio inossidabile è soggetta a indurimento da lavoro, aggravando l'usura degli utensili.

6) L'elevata tenacità rende i trucioli difficili da rompere e arricciare. Durante il processo di taglio, i trucioli possono facilmente intasarsi, compromettendo la qualità della superficie e danneggiando il tagliente.

(2) Selezione dei parametri geometrici per utensili di tornitura in acciaio inossidabile

La parte tagliente dell'utensile deve essere realizzata con materiali di elevata durezza, buona tenacità e resistenza al calore e bassa adesione all'acciaio inossidabile.

Quando si utilizza l'acciaio rapido, si deve scegliere l'acciaio rapido contenente cobalto e l'acciaio rapido super-duro contenente molibdeno, come W2Mo9Cr4VCo8, ecc. Quando si utilizza il carburo cementato, si devono scegliere i tipi YG, come YG8, YG6, YG8N e YG6X, ecc. In genere, non si utilizzano i tipi YT o YW1 e YW2 con aggiunta di carburo di niobio.

I parametri geometrici dell'utensile di tornitura sono selezionati come segue:

1) L'angolo di spoglia è generalmente scelto tra γ₀ = 12° e 30°. Nella lavorazione di acciai inossidabili martensitici (come il 2Cr13), si può utilizzare un angolo di spoglia maggiore; nella lavorazione di acciai inossidabili austenitici + ferritici, si utilizza un angolo di spoglia minore; nella lavorazione di acciai inossidabili con durezza inferiore, si può utilizzare un angolo di spoglia maggiore.

2) L'angolo di spoglia viene generalmente considerato α₀ = 6° - 12°, con un angolo di spoglia maggiore quando lo spessore di taglio è ridotto.

3) L'angolo di entrata è generalmente scelto come K₀ = 60°-75°.

4) L'angolo del tagliente finale deve essere scelto il più piccolo possibile, k'₀ = da 8° a 15° per la tornitura grezza di cilindri esterni; può essere scelto più grande per la tornitura fine di cilindri esterni, ma assicurando che l'angolo della punta dell'utensile non sia inferiore a 90°.

5) L'angolo di inclinazione è generalmente considerato un valore negativo, ossia λ₀ = da -8° a -3°. Per il taglio interrotto, si assume un valore negativo assoluto maggiore, ossia λ₁ = da -10° a -5°.

6) Raggio del naso dell'utensile r₀ = da 0,5 a 1 mm. Per facilitare l'evacuazione e l'arricciamento del truciolo, si utilizza spesso una scanalatura rompitruciolo a forma di arco.

(3) Esempi di utensili di tornitura in acciaio inossidabile

Esempio 1

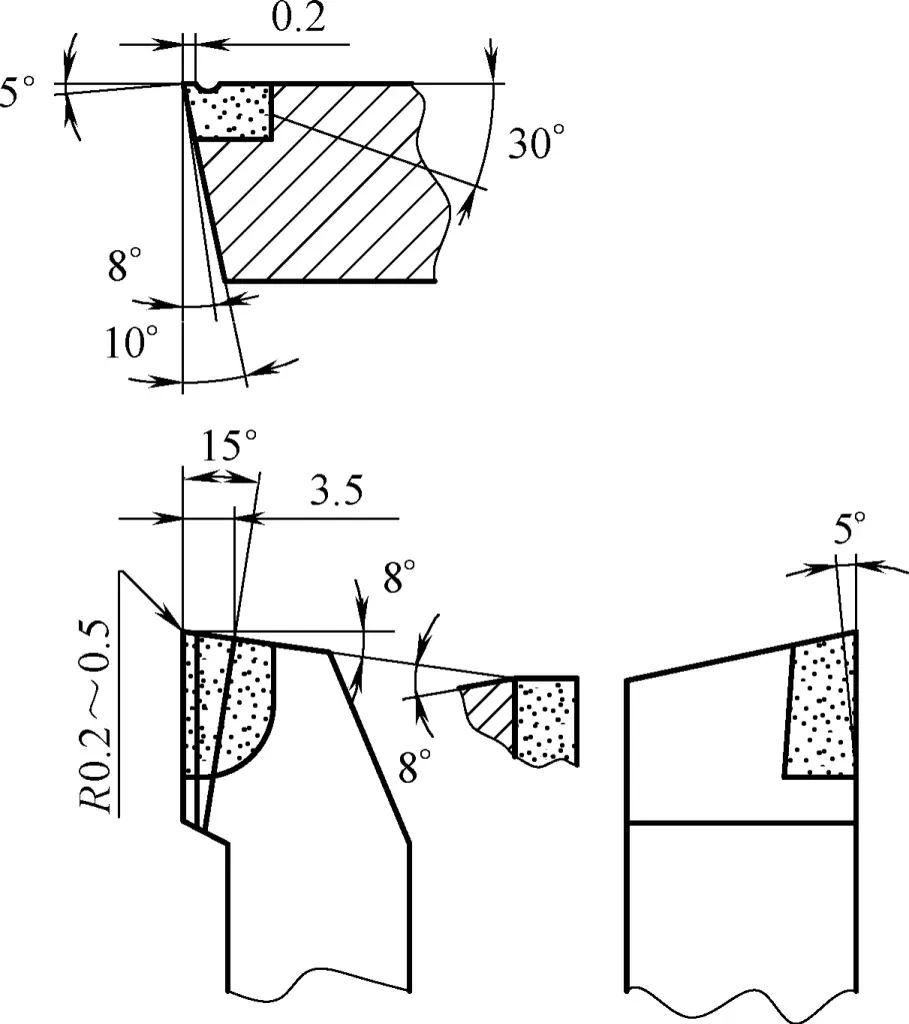

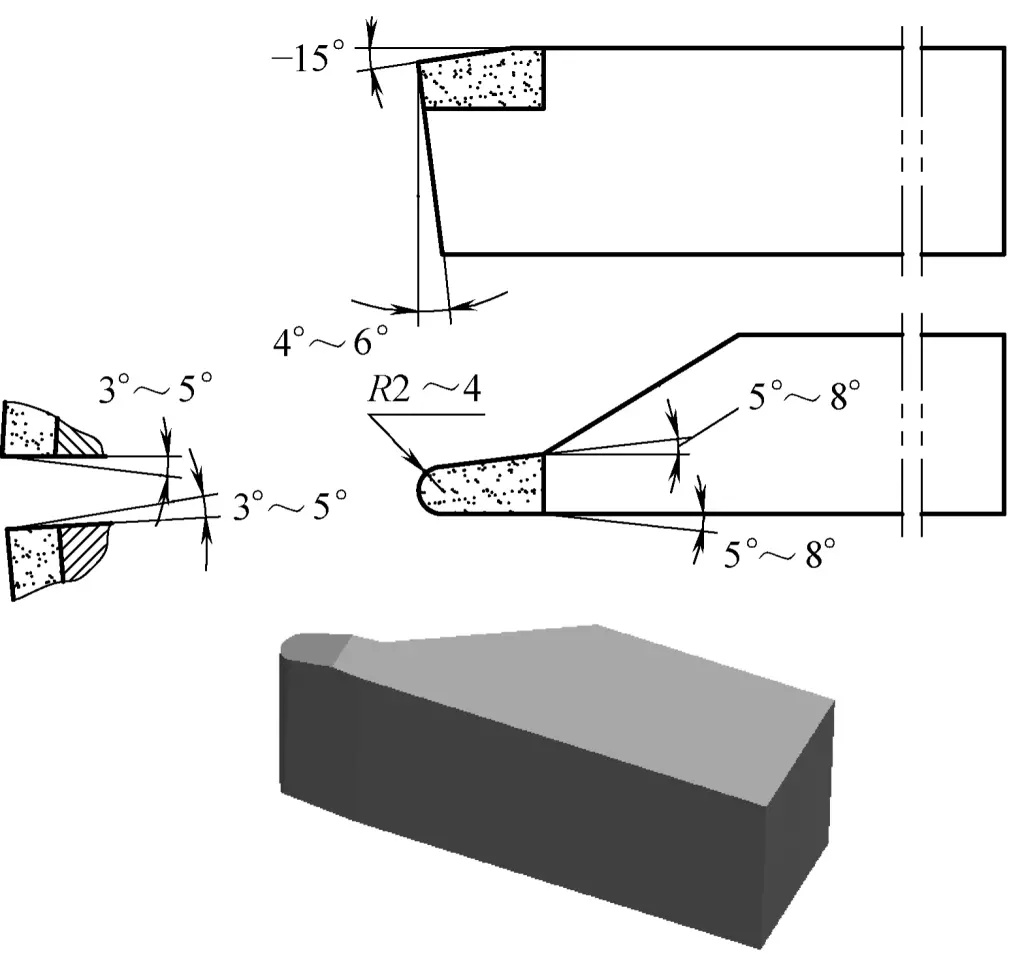

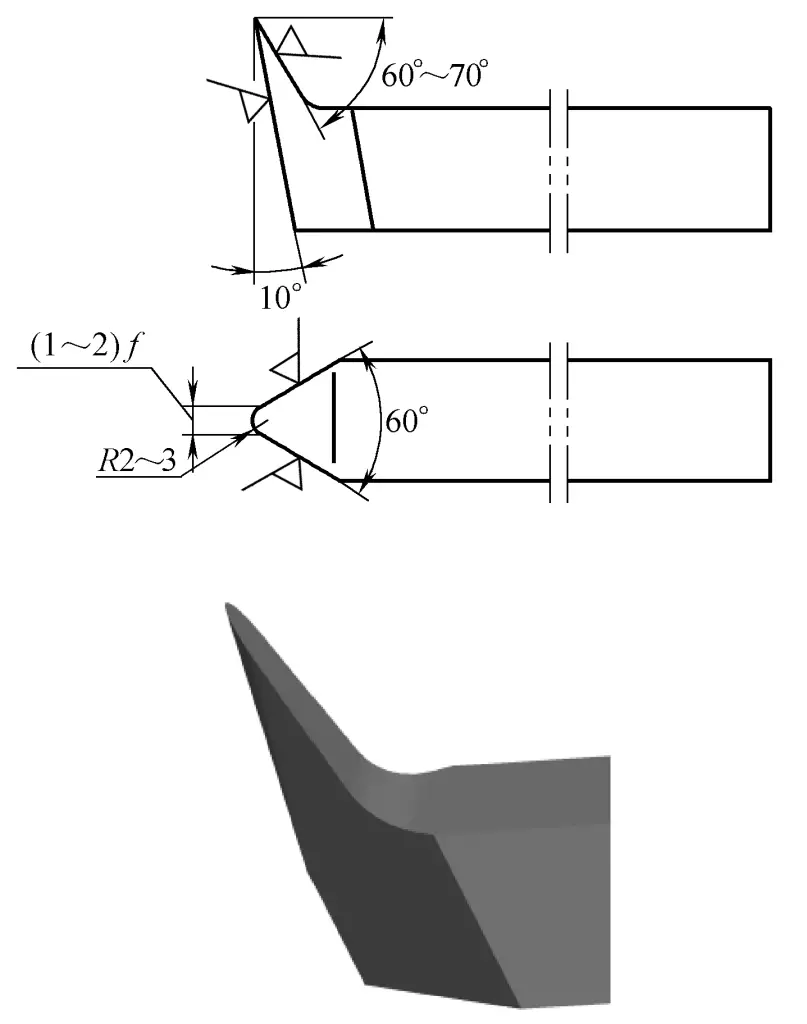

La figura 1 mostra un utensile di tornitura cilindrica esterna a 90° per acciaio inossidabile, con le seguenti caratteristiche:

1) Materiale dell'inserto: Carburo cementato YG8.

2) Caratteristiche dell'utensile: La caratteristica principale dell'utensile è costituita da un ampio angolo di spoglia e da una scanalatura rompitruciolo a forma di arco. La scanalatura rompitruciolo ha un angolo di inclinazione di 15° e forma una parte anteriore più ampia e una posteriore più stretta, facendo sì che il truciolo si muova verso la superficie da lavorare e si rompa quando colpisce la parte posteriore dell'utensile o la superficie di transizione del pezzo.

3) Parametri di taglio: Il taglio è regolare nell'intervallo v₀ = 120-150m/min, f = 0,2-0,4mm/r, a₁ = 1-2mm, con un buon effetto di rottura del truciolo.

4) Campo di applicazione: Adatto per la tornitura di pezzi in acciaio inossidabile 1Cr18Ni9Ti con scarsa rigidità.

Esempio 2

La Figura 2 mostra un utensile di tornitura cilindrica esterna a 45° per acciaio inossidabile, con le seguenti caratteristiche:

1) Materiale dell'inserto: Carburo cementato YW1.

2) Caratteristiche dell'utensile: L'utensile presenta uno smusso negativo estremamente stretto (b₀ = 0,1 mm) e fortemente inclinato (γ₁ = -10°), nonché una scanalatura rompitruciolo composta da un angolo di spoglia γ₂ = 12° - 15° e da un arco R = 10 mm, per aumentare la resistenza, ottenere una rottura agevole del truciolo, superare il fenomeno dell'"incollaggio" e ottenere un'elevata durata dell'utensile.

Il raggio del naso dell'utensile è relativamente ampio e garantisce una buona dissipazione del calore. La lavorazione rugosità della superficie Il valore Ra può raggiungere i 3,2-1,6μm.

3) Parametri di taglio: vc = 120-180m/min; f = 0,4-1mm/r; ap = 4-7 mm.

4) Campo di applicazione: Adatto alla tornitura di semi-finitura di acciaio inossidabile con sistema cromo-nichel su tornio orizzontale CA6140.

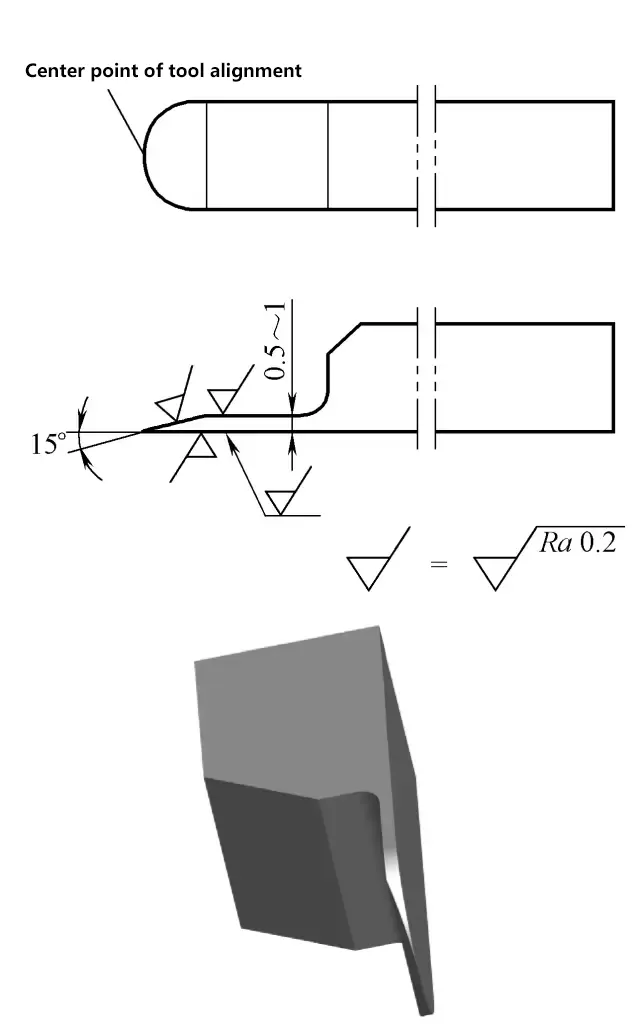

Esempio 3

La Figura 3 mostra un utensile di troncatura in acciaio inossidabile, con le seguenti caratteristiche:

1) Materiale dell'inserto: Carburo cementato YW1.

2) Caratteristiche dell'utensile: Presenta uno smusso estremamente stretto (b₀ = 0,1-0,15 mm) e altamente inclinato (γ₁ = da -30° a -20°), nonché una scanalatura rompitruciolo formata da un angolo di spoglia da 12° a 15° e un arco R = 10 mm, che riduce la forza di taglio e consente di aumentare l'avanzamento durante le operazioni di troncatura.

Supera inoltre il difetto di scheggiatura della punta dell'utensile causato dall'adesione dei trucioli di acciaio inossidabile, consentendo un'evacuazione agevole dei trucioli.

3) Parametri di taglio: vc = 120-200m/min; f = 0,2-0,5mm/r.

4) Campo di applicazione: Per la troncatura di pezzi in acciaio inossidabile come 1Cr18Ni9Ti su torni orizzontali CA6140 o CA630.

2. Utensili di tornitura per acciaio bonificato

(1) Caratteristiche dell'acciaio temprato per tornitura

Durante il processo di tornitura, a volte si incontrano acciaio con durezza di 40-60 HRC dopo la tempra. Le caratteristiche di tornitura di questo acciaio temprato sono:

1) L'acciaio temprato ha una durezza elevata e una grande resistenza unitaria al taglio. Ad esempio, quando l'acciaio 45 ha una durezza di 44 HRC, la sua resistenza unitaria al taglio è superiore di 35% rispetto allo stato normalizzato.

2) L'acciaio temprato ha una bassa conducibilità termica. A causa dell'elevata resistenza al taglio, la temperatura di taglio è elevata. Ad esempio, la temperatura di taglio di un acciaio 45 con una durezza di 44 HRC è superiore di circa 45% rispetto allo stato normalizzato, il che accelera l'usura dell'utensile e provoca facilmente danni.

3) Dopo la tempra, la plasticità dell'acciaio temprato diminuisce, con conseguente minore deformazione plastica durante il taglio e minore probabilità di formazione di spigoli costruiti, che possono ridurre la rugosità della superficie lavorata.

(2) Selezione dei parametri geometrici per utensili di tornitura per acciaio temprato

La parte tagliente dell'utensile di tornitura deve essere realizzata con materiali in carburo cementato con buona resistenza al calore, all'usura e alta durezza. Per la tornitura grezza, scegliere YT5, YW2; per la tornitura di semifinitura e finitura, scegliere YT30, YN10, YH1 e YH2.

I parametri geometrici dell'utensile di tornitura sono selezionati come segue:

1) L'angolo di spoglia viene generalmente scelto come γ₀ = da 0° a -10°. Maggiore è la durezza, maggiore deve essere il valore assoluto dell'angolo di spoglia negativo. Quando si sceglie γ₁ = 0°, è necessario rettificare uno smusso negativo largo 2-3 mm.

2) L'angolo di spoglia viene scelto come α₀ = da 6° a 10°.

3) L'angolo di entrata è generalmente considerato K₀ = 30° - 60°. Se la rigidità del sistema tecnologico è buona, si può scegliere un angolo di entrata inferiore.

4) L'angolo del tagliente finale è generalmente considerato K'₀ = 6° a 15°, con valori maggiori per la tornitura di semifinitura e minori per la tornitura di finitura.

5) L'angolo di spoglia λs è considerato da -5° a 0°, con un valore negativo maggiore per la semi-finitura e λs = 0° per la finitura. In condizioni di impatto, prendere λs = da -20° a -10°.

6) Il raggio dell'ogiva viene assunto come rε = da 1 a 2 mm.

(3) Esempio di utensile di tornitura per acciaio temprato

Esempio 1

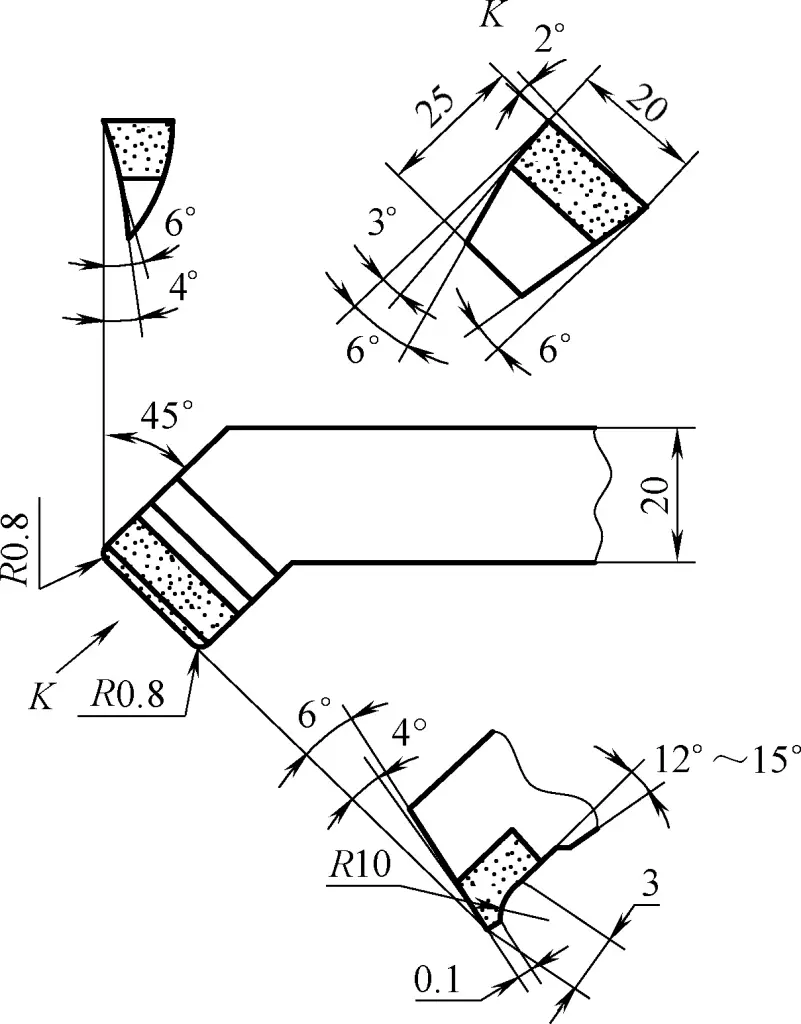

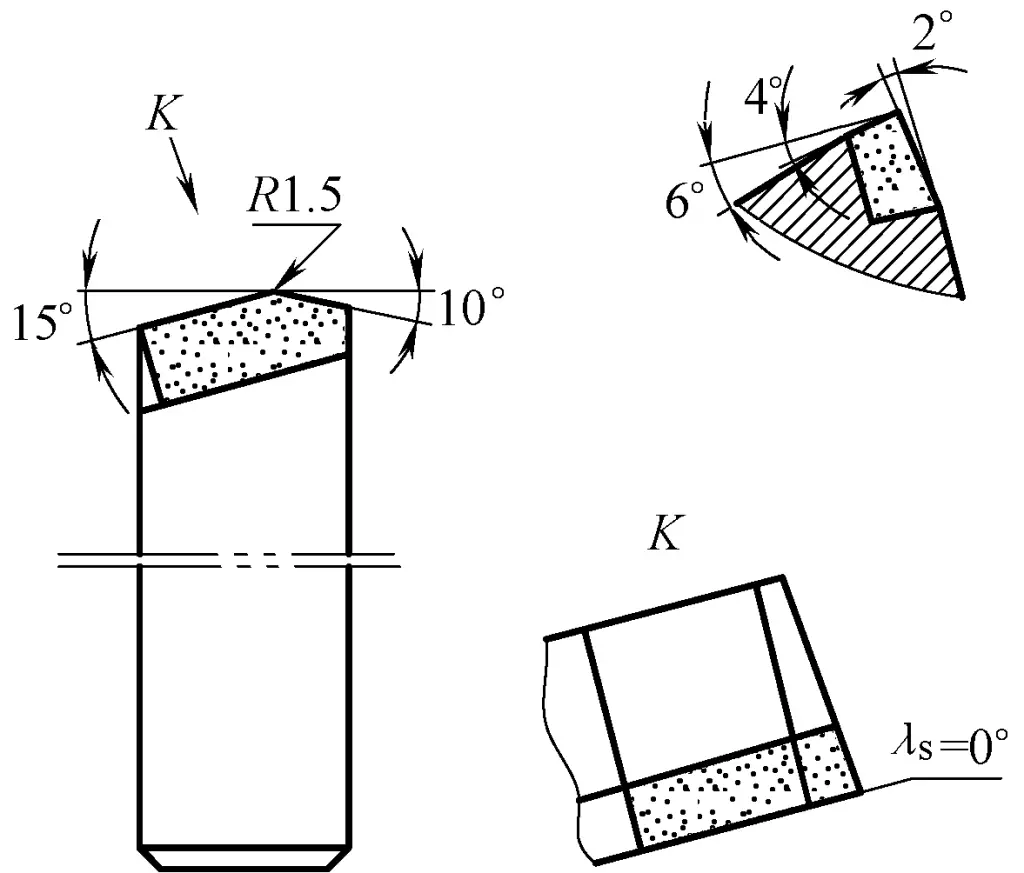

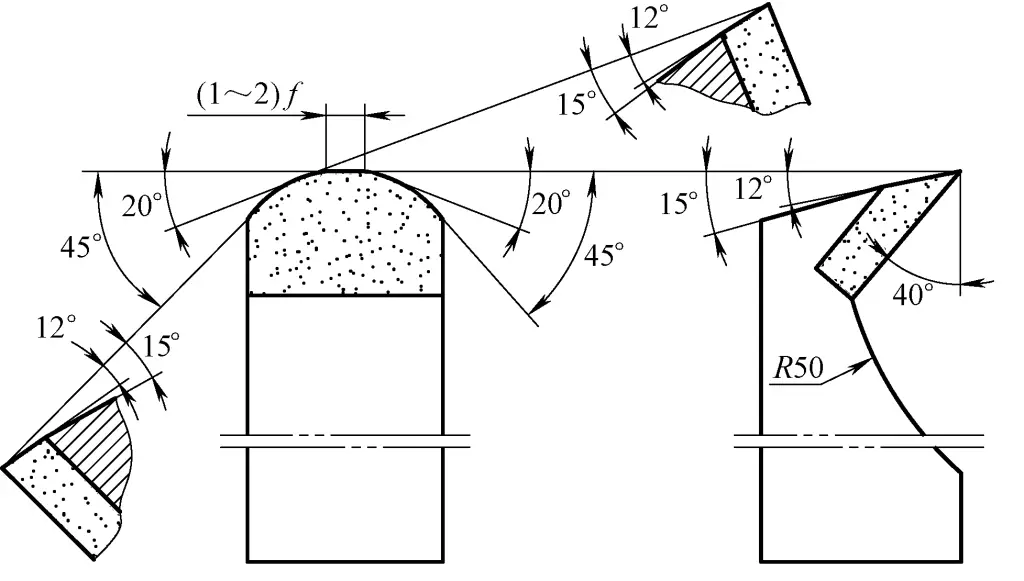

La Figura 4 mostra un utensile di tornitura per acciaio temprato, con le seguenti caratteristiche:

1) Materiale dell'inserto: Carburo YW1, YW2 o YT30.

2) Caratteristiche dell'utensile: L'utensile ha un angolo di punta e un raggio di punta ampi, che garantiscono una maggiore resistenza e una migliore dissipazione del calore per la parte da tagliare. L'utensile utilizza un angolo di spoglia negativo γ o = da -15° a -10°, che rafforza il tagliente.

3) Parametri di taglio: vc = 75-80 m/min; f = 0,3-0,4 mm/r; ap = 0,8-1,2 mm.

4) Campo di applicazione: Adatto alla tornitura di pezzi in acciaio temprato con durezza 40-58HRC su torni orizzontali C616, C6140 o C630.

Esempio 2

La Figura 5 mostra un utensile di finitura curvo per acciaio temprato, con le seguenti caratteristiche:

1) Materiale dell'inserto: Carburo YG3 o YW1.

2) Caratteristiche dell'utensile: Angolo di spoglia γo = -15°, rafforzando il tagliente. La punta arrotondata dell'utensile contribuisce a ridurre l'altezza residua, a diminuire la rugosità superficiale del pezzo e ad aumentare la resistenza della punta.

La dimensione del raggio del naso può essere rettificata in base ai requisiti del pezzo. Le facce anteriore e posteriore devono essere rettificate, con un valore di rugosità superficiale Ra di 0,4μm.

3) Parametri di taglio: vc = 130-160 m/min; f = 0,2-0,3 mm/r; ap = 0,02-0,3 mm.

4) Campo di applicazione: Per la finitura di acciaio temprato a medio tenore di carbonio con durezza 45-55HRC, profili ad arco convesso e concavo a rullo, scanalature di testa, ecc.

3. Utensili di tornitura per ghisa raffreddata

La ghisa raffreddata è utilizzata per produrre pezzi di grandi dimensioni, come laminatoi e ruote.

(1) Caratteristiche di tornitura della ghisa raffreddata

La ghisa raffreddata è una ghisa resistente all'usura, con un'elevata durezza e un'alta resistenza alla compressione, con resistenza all'usura ad alta pressione. Quando si affilano utensili di tornitura per la ghisa raffreddata, è necessario comprendere le seguenti caratteristiche di tornitura.

1) Elevata durezza superficiale, con una profondità dello strato freddo di 8-40 mm ed elevata resistenza termica. Ha una plasticità molto bassa, una breve lunghezza di contatto utensile-truciolo, un'elevata resistenza al taglio e un'alta temperatura di taglio concentrata vicino al tagliente, che rende il tagliente incline alla scheggiatura.

2) Le parti in ghisa raffreddata hanno generalmente grandi dimensioni strutturali e un ampio margine di lavorazione totale, il che aumenta ulteriormente la difficoltà di lavorazione.

3) Lo strato superficiale della ghisa raffreddata è ghisa bianca, dura e fragile. Durante il taglio, può facilmente produrre scheggiature, causando scarti.

4) I pezzi in ghisa raffreddata sono formati per fusione, con una superficie non uniforme e difetti come soffiature e inclusioni di sabbia. Durante la tornitura grezza, si verificano impatti significativi che possono facilmente danneggiare l'utensile.

(2) Selezione dei parametri geometrici per utensili di tornitura per ghisa raffreddata

Il materiale della parte tagliente dell'utensile è generalmente selezionato tra i carburi di classe YG (come YG6, YG8), YW e YH. Inoltre, anche le ceramiche composite di allumina o nitruro di silicio sono molto efficaci per la finitura e la semi-finitura della ghisa raffreddata.

La selezione dei parametri geometrici dell'utensile di tornitura è la seguente:

1) Scegliere un angolo di spoglia inferiore, generalmente con un valore negativo, γo = circa -2°. Maggiore è la durezza, maggiore è il valore assoluto dell'angolo di spoglia negativo.

2) L'angolo di rilievo non deve essere troppo grande, αo = 4°-8°.

3) I principi di selezione dell'angolo di attacco, dell'angolo del tagliente finale, dell'angolo di inclinazione e del raggio del naso possono fare riferimento a quelli degli utensili di tornitura in acciaio temprato.

(3) Utensile di tornitura per ghisa raffreddata

Esempio

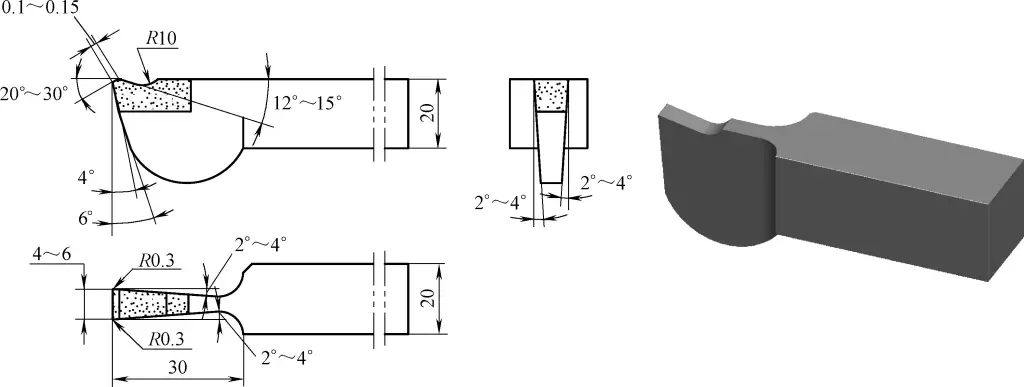

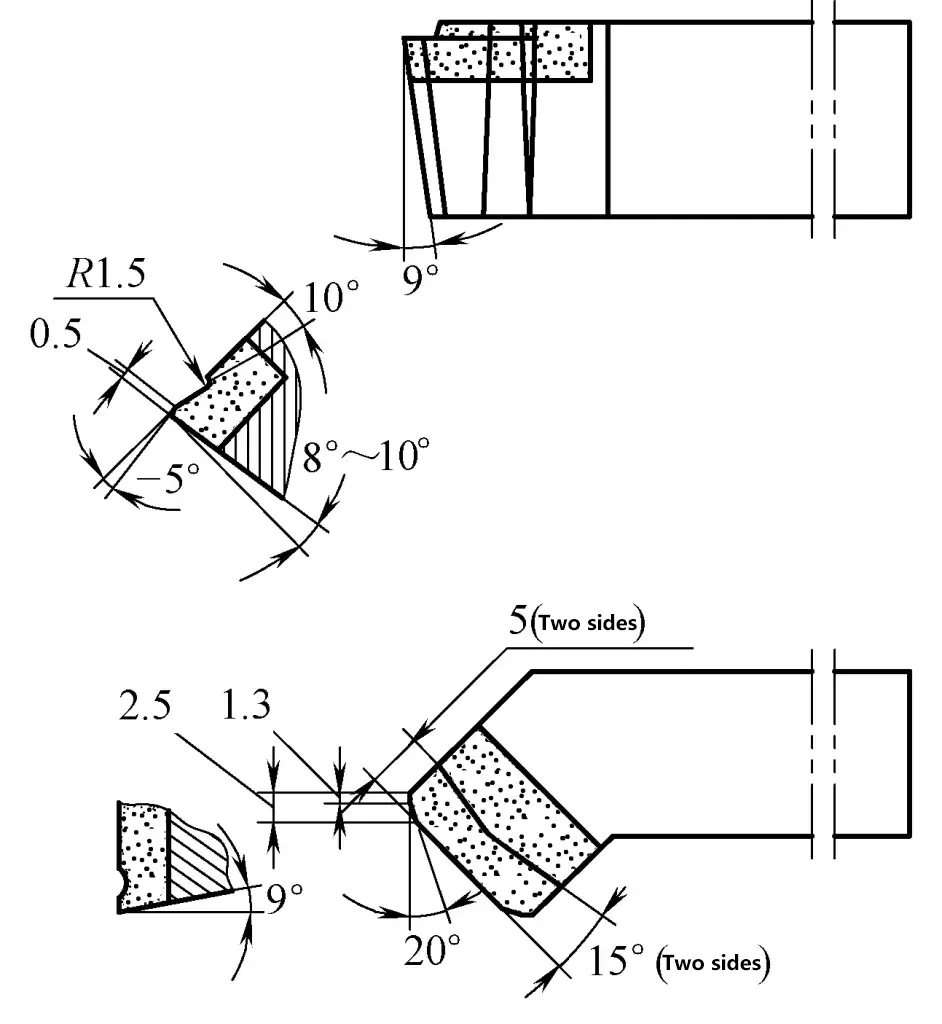

La Figura 6 mostra un utensile di tornitura per rulli di ghisa raffreddati, con le seguenti caratteristiche:

1) Materiale dell'inserto: Carburo YG6.

2) Caratteristiche dell'utensile: A causa dell'elevata durezza dello strato superficiale del rullo, un angolo di spoglia più piccolo γo = -2°. L'angolo di piombo è assunto come Kr = 15°, relativamente piccolo, con l'obiettivo di migliorare le condizioni di dissipazione del calore della testa dell'utensile, aumentare la durata dell'utensile e rendere più stabile l'entrata e l'uscita dell'utensile, riducendo la possibilità di scheggiatura del bordo del rullo e di rottura dell'utensile.

Un raggio del naso di rε = 1-1,5 mm, e un angolo di inclinazione di λs = 0°, conferendo alla punta dell'utensile una resistenza e una capacità di dissipazione del calore molto elevate e migliorando la stabilità del taglio.

3) Parametri di taglio: vc =4~7m/min; f=0,5~0,8mm/r; ap =3~6 mm.

4) Campo di applicazione: Adatto per la tornitura del diametro esterno di rulli in ghisa raffreddati su torni per rulli.

4. Utensili di tornitura per altri materiali metallici di difficile lavorazione

Esempio

(1) Utensile di tornitura per acciaio legato resistente al calore

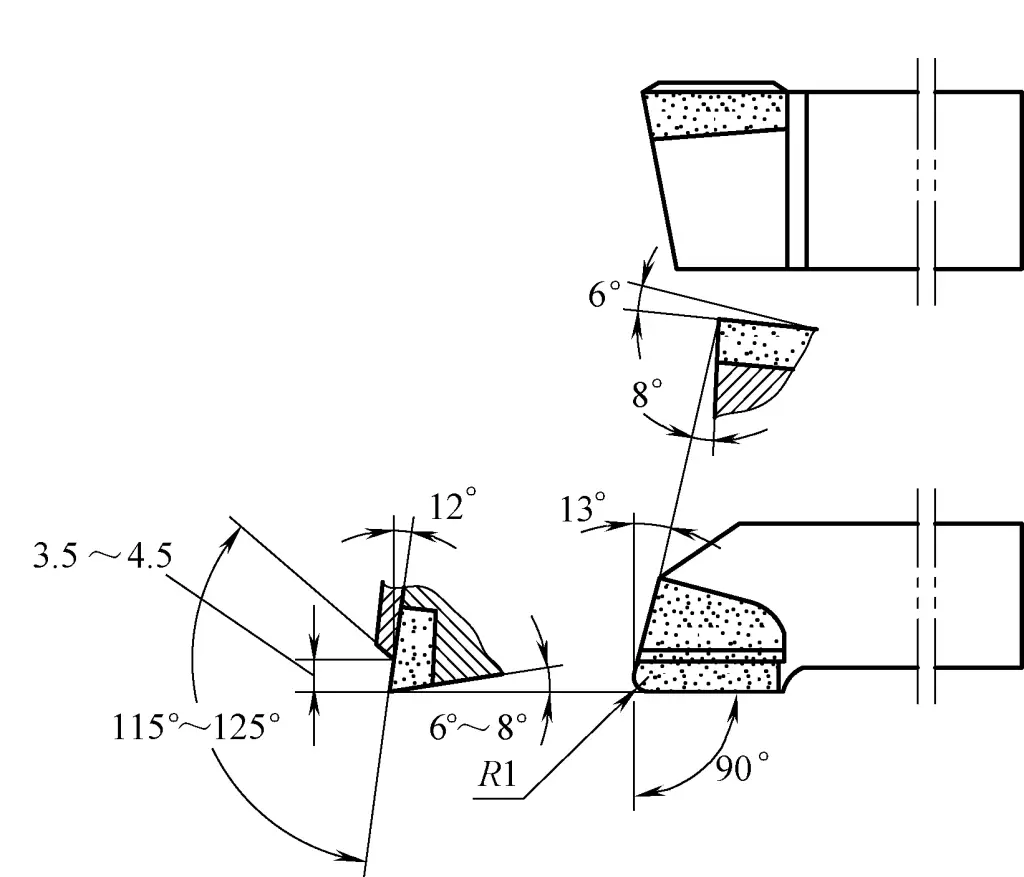

L'utensile di tornitura per acciaio legato resistente al calore è mostrato nella Figura 7, con le seguenti caratteristiche:

1) Materiale dell'utensile: Carburo YT15, YG8.

2) Caratteristiche dell'utensile: Ha un doppio tagliente di transizione e di finitura; rettificato con br1 =0,5 mm, γo1 =-5°. Smusso negativo e angolo anteriore γo =Scanalatura rompitruciolo ad arco di 10°, buona resistenza della punta, buona rottura del truciolo, adatta per grandi avanzamenti e per il taglio pesante del diametro esterno e della faccia terminale.

3) Parametri di taglio: vc =50~100m/min; f=0,5~1mm/r; ap =1,5~3 mm.

4) Campo di applicazione: Tornitura del diametro esterno e della faccia terminale di acciaio al cromo-nichel, acciaio al cromo-nichel-molibdeno e acciaio legato resistente al calore.

(2) Utensile di tornitura in acciaio ad alta velocità

L'utensile di tornitura in acciaio rapido è mostrato nella Figura 8, con le seguenti caratteristiche:

1) L'inserto è in metallo duro YG8; il rompitruciolo è in acciaio rapido W9Cr4V2; il codolo è in acciaio 45 e ha subito un trattamento di tempra e rinvenimento.

2) Caratteristiche dell'utensile: Ha un angolo di spoglia positivo di γo =12°, e un rompitruciolo separato in acciaio ad alta velocità è saldato, angolo di inclinazione λs =-6°, buon effetto di rottura del truciolo durante la tornitura.

3) Parametri di taglio.

- Tornitura di acciaio ad alta velocità: vc =40~60m/min; f=0,3~1 mm/r; ap =1~4 mm.

- Tornitura di acciaio resistente al calore: vc =40~60m/min; f=0,2~0,6mm/r; ap =1~10 mm.

4) Campo di applicazione: Tornitura di diametri esterni di acciaio ad alta velocità e di acciaio legato resistente al calore.

(3) Selezione dei parametri di taglio e del fluido di taglio

vc =150~500m/min; ap e f sono gli stessi dell'acciaio ordinario. Tuttavia, quando l'evacuazione dei trucioli non è agevole, la velocità di avanzamento f deve essere opportunamente ridotta.

L'emulsione può essere utilizzata per il raffreddamento e la lubrificazione durante la tornitura grezza, ma l'uso dell'emulsione durante la tornitura di finitura può provocare la corrosione del pezzo, per cui si può utilizzare il kerosene o il raffreddamento ad aria compressa.

III. Tornitura di materiali non metallici

1. Gomma di tornitura

(1) Caratteristiche di tornitura della gomma

Oltre alle caratteristiche comuni dei materiali non metallici, come la scarsa conducibilità termica e la bassa resistenza, i materiali in gomma presentano anche un'elasticità estremamente elevata. Pertanto, durante la tornitura, il materiale presenta elevata elasticità e flessibilità, resistenza all'usura, buona resistenza alla corrosione chimica e proprietà isolanti.

Questo vale soprattutto per i pezzi in gomma morbida. Pertanto, i prodotti in gomma sono ampiamente utilizzati nell'industria. La maggior parte dei prodotti in gomma viene formata mediante pressatura a caldo in stampi, ma un piccolo numero di componenti deve essere modellato mediante taglio.

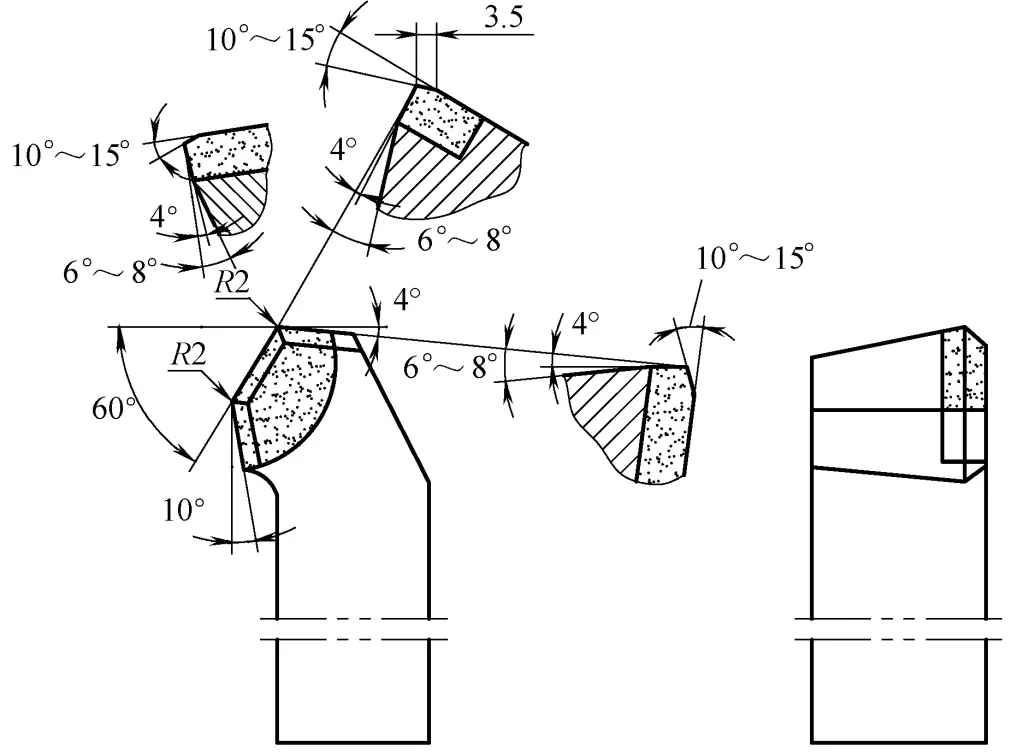

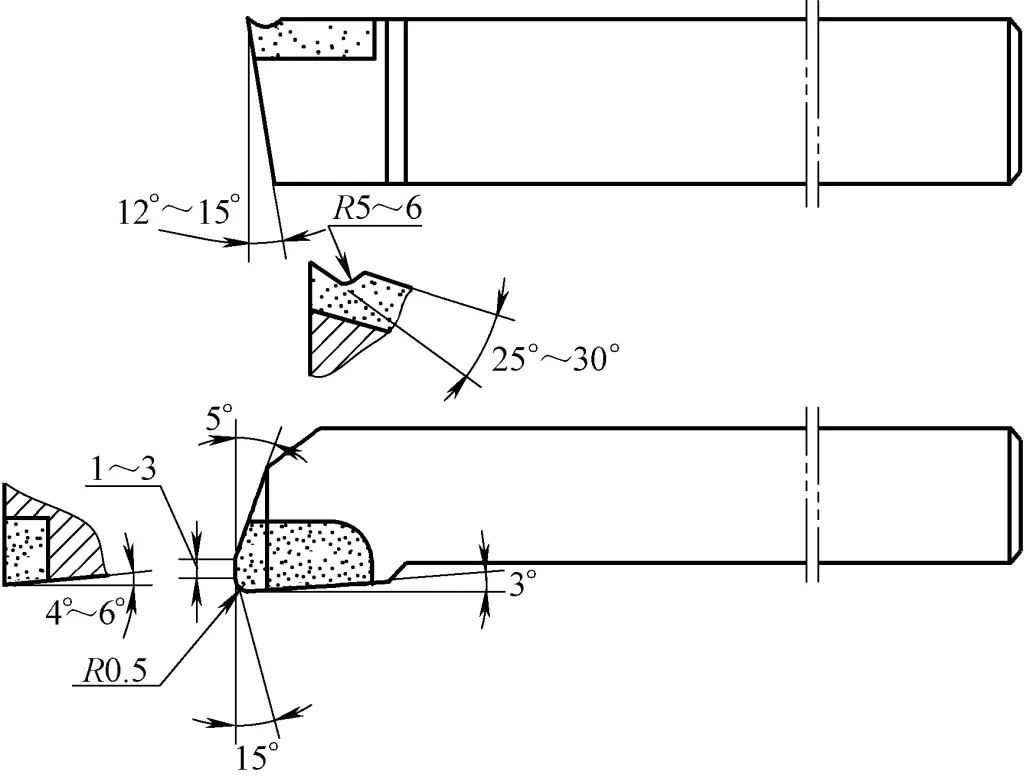

(2) Selezione dei materiali degli utensili e degli angoli geometrici

I materiali comunemente selezionati per gli utensili includono: Acciaio al carbonio T8A, T10A, T12A e acciaio rapido W18Cr4V. Per la tornitura di gomma dura con più impurità, a causa della scarsa resistenza all'usura dell'acciaio rapido e di altri materiali per utensili, è possibile utilizzare anche materiali per utensili in metallo duro, a seconda delle circostanze specifiche.

La caratteristica principale dell'utensile è quella di garantire una tornitura fluida e di rendere l'utensile di tornitura il più affilato possibile, utilizzando un ampio angolo di spoglia di γo =65°~75° e un angolo di rilievo relativamente ampio. In caso contrario, è difficile ottenere la precisione richiesta e una buona qualità della superficie durante la tornitura.

Per ridurre l'attrito tra il dorso dell'utensile di tornitura e la superficie del pezzo, disperdere le forze di taglio e il calore, l'utensile di tornitura è rettificato con un bordo di transizione circolare R2~3 mm e un bordo di finitura con b'ε =(1~2)f, K' ε =0°.

Per garantire un'evacuazione agevole dei trucioli, la parte anteriore dell'utensile di tornitura viene rettificata in una scanalatura per trucioli composta da un piano con un ampio angolo di spoglia e una forma ad arco. La selezione dell'angolo per gli utensili di tornitura del diametro esterno della gomma comunemente utilizzati: l'angolo di spoglia è di 60°~75°, l'angolo di rilievo è di circa 10°, l'angolo di cuneo è di 10°~15°, come illustrato nelle figure 9 e 10.

(3) Metodo di bloccaggio del pezzo

A causa della bassa resistenza e della buona elasticità della gomma, è probabile che si verifichino deformazioni elastiche durante la tornitura, quindi è necessario prestare particolare attenzione al metodo di bloccaggio del pezzo. Ad esempio, si può montare una tavola di legno piatta sul mandrino per inchiodare le lastre di gomma, oppure si può utilizzare un'anima di legno per bloccare manicotti e pezzi a forma di anello per aumentare la capacità della gomma di resistere al taglio.

(4) Selezione dei parametri di taglio

Le prestazioni di taglio della gomma dura e morbida variano notevolmente e devono essere selezionate in base alla forma di taglio, all'angolo di tornitura e ai diversi tipi di gomma. In generale, una maggiore velocità di taglio viene scelto. I parametri di taglio sono generalmente: vc =100~150m/min, f=0,5~0,75mm/r, ap =2~6mm.

L'olio non deve essere utilizzato come fluido da taglio durante la rotazione per evitare che l'olio corroda la gomma e ne provochi la deformazione. Se necessario, è possibile utilizzare il raffreddamento ad acqua.

(5) Per la tornitura di gomma dura con maggiori impurità, si possono utilizzare anche utensili di tornitura in metallo duro.

Tuttavia, poiché questo tipo di materiale ha una bassa conducibilità termica e il calore non viene dissipato facilmente, è necessario scegliere carburi di tungsteno-cobalto con una buona conducibilità termica: YG8, YG6.

Parametri geometrici dell'utensile: Per la sgrossatura, angolo di spoglia γo =40°~45°, angolo di rilievo αo =8°~12°; per la tornitura di finitura, angolo di spoglia γo =45°~55°, angolo di rilievo αo =10°~15°, generalmente un angolo di taglio a cuneo βo =20°~30° è appropriato.

La parte che collega il gambo dell'utensile alla faccia anteriore è rettificata in un ampio arco per consentire un'agevole evacuazione dei trucioli. La Figura 11 mostra un utensile per la tornitura del diametro esterno della gomma in metallo duro, utilizzato per la tornitura del diametro esterno di pezzi di gomma di grandi dimensioni.

2. Tornitura dell'acrilico

(1) Caratteristiche di tornitura dell'acrilico

Le caratteristiche più evidenti nella tornitura dell'acrilico sono: l'alta temperatura di taglio provoca deformazioni e persino la fusione locale in noduli; a temperature più basse e con forze di taglio eccessive, può verificarsi una frattura fragile; inoltre, ottenere un certo grado di brillantezza superficiale è piuttosto impegnativo.

(2) Selezione dei materiali degli utensili e degli angoli geometrici I materiali comunemente utilizzati sono YG6, YG8 e W18Cr4V. Gli utensili di tornitura acrilici utilizzano un angolo di spoglia di 30°~40°, un angolo di rilievo di 10°~12°, un angolo di inclinazione di 5°~20° e altri angoli geometrici simili agli utensili di tornitura generali.

(3) Selezione dei parametri di taglio

La velocità di avanzamento è di 0,08~0,3 mm/r; Velocità di taglio: Per la tornitura di sgrossatura, la velocità di taglio è leggermente superiore a quella dell'acciaio generale; per la tornitura di finitura e la tornitura di pezzi a parete sottile, la velocità di taglio dovrebbe essere leggermente inferiore a quella della tornitura di pezzi in acciaio per ridurre le deformazioni causate dal calore di taglio. La profondità di taglio può essere selezionata con riferimento ai pezzi in acciaio generale.

(4) Metodo di rotazione

La tornitura può essere suddivisa in: tornitura di finitura, lasciando un margine per la rettifica; rettifica di semi-finitura, utilizzando carta vetrata ad acqua F400 con acqua per rimuovere i segni degli utensili; rettifica di finitura, utilizzando carta vetrata ad acqua F600 con acqua per la rettifica; lucidatura, utilizzando cotone pulito o panno morbido con olio per macchine e pasta per lucidatura per la lucidatura.

La pratica ha dimostrato che anche l'uso del dentifricio per la lucidatura dà ottimi risultati. Lavare e asciugare all'aria dopo la lucidatura.

Quando si girano i materiali acrilici, prestare attenzione ai seguenti punti:

1) Il tagliente deve essere affilato per evitare la deformazione del pezzo e la scarsa qualità della superficie. Utilizzare un angolo di inclinazione positivo per evitare che i trucioli tirino sulla superficie lavorata.

2) La profondità di taglio e la velocità di avanzamento non devono essere troppo elevate per evitare la frattura e la deformazione del pezzo.

3) Evitare che una temperatura eccessiva provochi deformazioni e che una forza di taglio eccessiva provochi fratture fragili. A tal fine, per controllare la temperatura di taglio si può utilizzare aria compressa o una piccola quantità di fluido da taglio per il raffreddamento durante la lavorazione.

3. Utensile di tornitura per la finitura del diametro esterno non metallico

La Figura 12 mostra un utensile di tornitura di finitura a diametro esterno non metallico con le seguenti caratteristiche:

1) Il materiale dell'inserto è il carburo YG8, YG6.

2) L'utensile di tornitura è dotato di un angolo di spoglia maggiore, rettificato con una scanalatura rompitruciolo ad arco e rettificato con un angolo di inclinazione λs =5°, che rende il taglio leggero e regolare, con un'evacuazione dei trucioli senza problemi e un bordo di finitura di 1~3 mm per una minore rugosità superficiale.

3) Parametri di taglio: vc =150~180m/min, f=0,3~0,5mm/r, ap =0,1~0,5 mm.

4) L'utensile di tornitura è adatto alla tornitura di bachelite rinforzata con tessuto, legno duro, acrilico, fibra di vetro e altri materiali non metallici.