I. Forza di attrazione profonda

La forza di imbutitura è una base importante per determinare il tonnellaggio della pressa necessario per i pezzi imbutiti. Nella produzione reale, per determinare la forza di imbutitura si utilizzano comunemente alcune formule empiriche.

1. Forza massima di imbutitura per parti cilindriche

(1) La forza di trazione per la prima trafilatura profonda

Pmassimo =πdp1tRmK1

(2) La forza di trazione per il secondo e i successivi disegni profondi

Pmassimo =πdp2tRmK2

Dove nella formula

- d p1 , d p2 -Il diametro del pezzo dopo la prima e la seconda imbutitura (mm);

- t-Spessore della tavola (mm);

- R m -Resistenza alla trazione del materiale (MPa);

- K 1 , K 2 -Coefficienti, fare riferimento rispettivamente alla Tabella 1 e alla Tabella 2.

Tabella 1 Coefficiente K 1 per la prima imbutitura di pezzi cilindrici (acciaio 08 ~15)

| Spessore relativo t/D0 ×100 | Primo coefficiente di imbutitura m1 | |||||||||

| 0.45 | 0.48 | 0.5 | 0.52 | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | 0.8 | |

| 5 | 0.95 | 0.85 | 0.75 | 0.65 | 0.6 | 0.5 | 0.43 | 0.35 | 0.28 | 0.2 |

| 2 | 1.1 | 1 | 0.9 | 0.8 | 0.75 | 0.6 | 0.5 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.1 | 1 | 0.9 | 0.8 | 0.68 | 0.56 | 0.47 | 0.37 | 0.3 | |

| 0.8 | 1.1 | 1 | 0.9 | 0.75 | 0.6 | 0.5 | 0.4 | 0.33 | ||

| 0.5 | 1.1 | 1 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.1 | 0.9 | 0.75 | 0.6 | 0.5 | 0.4 | ||||

| 0.1 | 1.1 | 0.9 | 0.75 | 0.6 | 0.5 | |||||

Nota: 1. Quando il raggio del punzone rp = (4 ~6)t, il coefficiente K1 deve essere aumentato di 5% in base ai valori della tabella.

2. Per altri materiali, correggere i valori di ricerca in base alla variazione della plasticità del materiale (aumentare al diminuire della plasticità).

Tabella 2 Coefficiente K 2 valore per la seconda imbutitura di pezzi cilindrici (acciaio 08 ~15)

| Spessore relativo t/D0 ×100 | Coefficiente m2 per il primo disegno in profondità | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.8 | 0.82 | 0.85 | 0.88 | 0.9 | 0.92 | |

| 5 | 0.85 | 0.7 | 0.6 | 0.5 | 0.42 | 0.32 | 0.28 | 0.2 | 0.15 | 0.12 |

| 2 | 1.1 | 0.9 | 0.75 | 0.6 | 0.52 | 0.42 | 0.32 | 0.25 | 0.2 | 0.14 |

| 1.2 | 1.1 | 0.9 | 0.75 | 0.62 | 0.52 | 0.42 | 0.3 | 0.25 | 0.16 | |

| 0.8 | 1 | 0.82 | 0.7 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.1 | 0.9 | 0.76 | 0.63 | 0.5 | 0.4 | 0.3 | 0.2 | ||

| 0.2 | 1 | 0.85 | 0.7 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.1 | 1 | 0.82 | 0.68 | 0.55 | 0.4 | 0.3 | |||

Nota:

1. Quando il raggio del punzone r p = (4~6)t, il K 2 Il valore della tabella deve essere aumentato di 5%.

2. Per i coefficienti K 2 del 3°, 4° e 5° disegno profondo, i corrispondenti m n e t/D 0 I valori ×100 sono ricavati dalla stessa tabella, ma il valore più grande o più piccolo della tabella deve essere scelto in base alla presenza di un processo di ricottura intermedio:

Senza ricottura intermedia, K 2 assume il valore più grande (più vicino a quello sottostante);

Con la ricottura intermedia, K 2 assume il valore più piccolo (più vicino a quello precedente).

3. Per altri materiali, correggere i valori di ricerca in base alla variazione della plasticità del materiale (aumentare al diminuire della plasticità).

2. Forza di imbutitura per parti flangiate

(1) Prima forza di trazione delle parti cilindriche flangiate

Pmassimo =πdptRmKF

(2) Prima forza di trazione massima delle parti coniche flangiate e delle parti a guscio sferico

Pmassimo =πdKtRmKF

Dove nella formula

- d p -Diametro della parte cilindrica (mm);

- d K -Diametro minimo della parte conica (diametro superiore del cono) o raggio del guscio sferico (mm);

- K F -Coefficiente, fare riferimento alla Tabella 3.

Tabella 3 Coefficiente K F valori per la prima trafilatura di trafilati flangiati (da 08 a 15 acciaio)

| dF/dP | Coefficiente di disegno d p /D 0 | ||||||||||

| 0.35 | 0.38 | 0.4 | 0.42 | 0.45 | 0.5 | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | |

| 3 | 1 | 0.9 | 0.83 | 0.75 | 0.68 | 0.56 | 0.45 | 0.37 | 0.3 | 0.23 | 0.18 |

| 2.8 | 1.1 | 1 | 0.9 | 0.83 | 0.75 | 0.62 | 0.5 | 0.42 | 0.34 | 0.26 | 0.2 |

| 2.5 | 1.1 | 1 | 0.9 | 0.82 | 0.7 | 0.56 | 0.46 | 0.37 | 0.3 | 0.22 | |

| 2.2 | 1.1 | 1 | 0.9 | 0.77 | 0. 64 | 0.52 | 0.42 | 0.33 | 0.25 | ||

| 2 | 1.1 | 1 | 0.85 | 0.7 | 0.58 | 0.47 | 0.37 | 0.28 | |||

| 1.8 | 1.1 | 0.95 | 0.8 | 0.65 | 0.53 | 0.43 | 0.33 | ||||

| 1.5 | 1.1 | 0.9 | 0.75 | 0.62 | 0.5 | 0.4 | |||||

| 1.3 | 1 | 0.85 | 0.7 | 0.56 | 0.45 | ||||||

Nota: quando si esegue il flanging, il valore di K F aumenta da 10% a 20%.

3. Forza di trafilatura per l'assottigliamento (parti cilindriche)

P massimo =πd n (t n-1 -t n )R m K 3

Dove nella formula

- d n -Diametro esterno del cilindro (mm);

- t n-1 , t n - Spessore delle pareti dei cilindri anteriori e posteriori prima e dopo l'assottigliamento e l'imbutitura (mm);

- K 3 - Il coefficiente dell'acciaio è 1,8~2,25; quello dell'ottone è 1,6~1,8.

II. Lavoro e potere del disegno profondo

1. Lavoro di disegno profondo

Anche il lavoro di imbutitura è una delle basi importanti per la scelta di una pressa. Il carico di pressione della pressa è limitato dalla forza dell'albero motore o degli ingranaggi di trasmissione, mentre il carico di potenza è limitato dall'energia cinetica del volano, dalla potenza del motore o dal suo livello di sovraccarico ammissibile. Pertanto, quando si sceglie una pressa, è necessario considerare in modo completo sia l'entità della pressione che quella del lavoro.

(1) Lavori di imbutitura di parti cilindriche

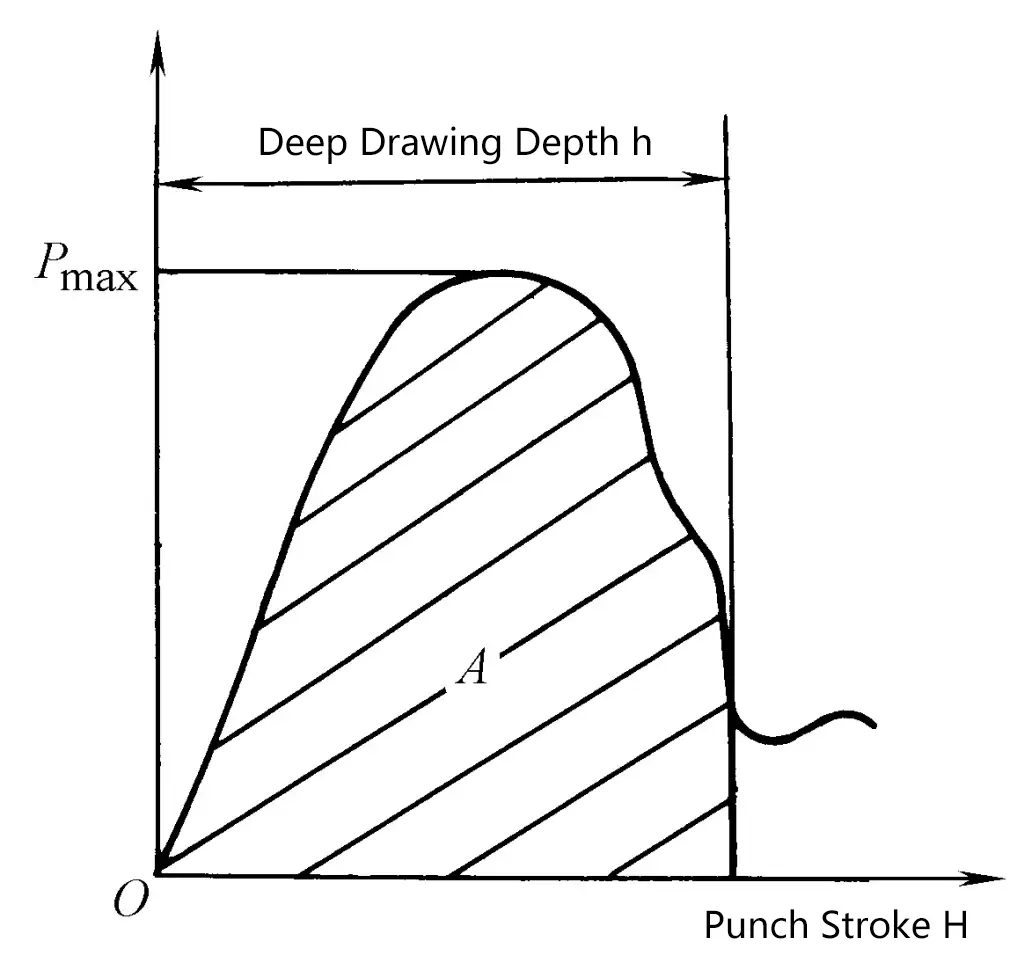

La relazione tra la forza di imbutitura e la corsa di lavoro del punzone è illustrata nella Figura 1. La forza di imbutitura deve corrispondere all'area sotto la curva (parte ombreggiata). Il lavoro di imbutitura dovrebbe essere l'area sotto la curva (parte ombreggiata). Per comodità di calcolo, per calcolare il lavoro di imbutitura si utilizza la seguente formula empirica

A=cPmassimoh×l0-3

Dove nella formula

- A- Lavoro di disegno profondo (J);

- P massimo - Forza massima di imbutitura (N);

- h- Profondità di imbutitura (mm);

- c-coefficiente, relativo al coefficiente di imbutitura, fare riferimento alla Tabella 4.

Tabella 4 Relazione tra il coefficiente c e il coefficiente di imbutitura

| Coefficiente di imbutitura m | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | 0.8 |

| Coefficiente c | 0.8 | 0.77 | 0.74 | 0.7 | 0.67 | 0.64 |

(2) Lavori di imbutitura per l'assottigliamento

A=Pmassimoh×1,2×l0-3

dove

- P massimo - Forza massima di imbutitura per l'imbutitura di assottigliamento (N);

- h - Profondità di imbutitura (mm);

- 1,2 - Fattore di sicurezza.

2. Potenza

La potenza del motore della pressa si calcola con la seguente formula

P=KA n /(1.36×60×750×η 1 ×η 2 )

dove

- P - Potenza del motore della pressa (kW);

- K - Coefficiente di squilibrio, K=1,2~1,4;

- A - Potenza di prelievo in profondità (J);

- η 1 - Efficienza della pressa, 71=0,6~0,8;

- η 2 - Efficienza del motore, 72=0,9~0,95;

- n - Numero di corse al minuto della pressa;

- 1,36 - Fattore di conversione, da cavalli vapore a kilowatt.