I. Introduzione alle pialle

Le pialle includono principalmente pialle bullhead e pialle gantry, con le pialle bullhead che sono le più utilizzate. La lunghezza massima di piallatura di una pialla bullhead non supera generalmente i 1000 mm, adatta alla lavorazione di pezzi medi e piccoli. Grazie alla sua buona rigidità e alla capacità del suo portautensili di lavorare simultaneamente, la pialla a portale è utilizzata principalmente per la lavorazione di pezzi di grandi dimensioni o di più pezzi di medie e piccole dimensioni allo stesso tempo.

1. Composizione della pialla Bullhead

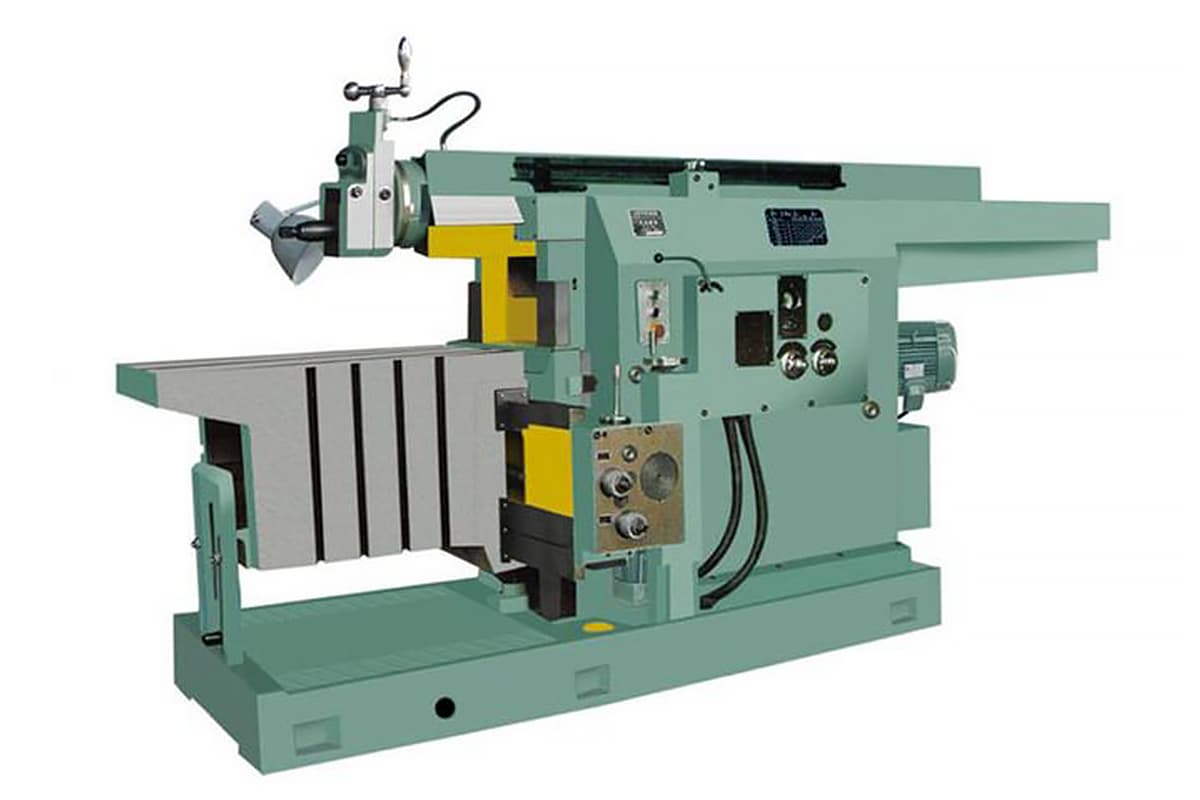

La Figura 1 mostra l'aspetto della pialla bullhead B6065. Nel modello B6065, B rappresenta il codice di categoria delle macchine utensili, che indica una pialla, pronunciato come "planer"; 6 e 0 rappresentano rispettivamente il codice del gruppo e della serie della macchina utensile, che indica una pialla bullhead; 65 rappresenta 1/10 della lunghezza massima di piallatura, cioè la lunghezza massima di piallatura è 650 mm.

1 tavolo da lavoro

Supporto per 2 utensili

A 3 scorrimenti

4 letti

Meccanismo ad asta a 5 oscillazioni

Meccanismo di cambio a 6 velocità

Meccanismo di alimentazione a 7

8-Raggio trasversale

(1) Letto

Il piano di lavoro viene utilizzato per sostenere e collegare le varie parti della pialla. La sua guida orizzontale sulla superficie superiore consente alla slitta di azionare il portautensili per il movimento lineare alternato, mentre la guida verticale sul lato consente alla traversa di azionare il sollevamento del piano di lavoro. L'interno del piano è dotato di un meccanismo di cambio di velocità del movimento principale e di un meccanismo di asta di oscillazione.

(2) Scivolare

La slitta viene utilizzata per azionare il portautensili che esegue un movimento lineare alternato lungo la guida orizzontale del piano. La velocità, la lunghezza e la posizione del movimento lineare alternativo della slitta possono essere regolate in base alle esigenze di lavorazione.

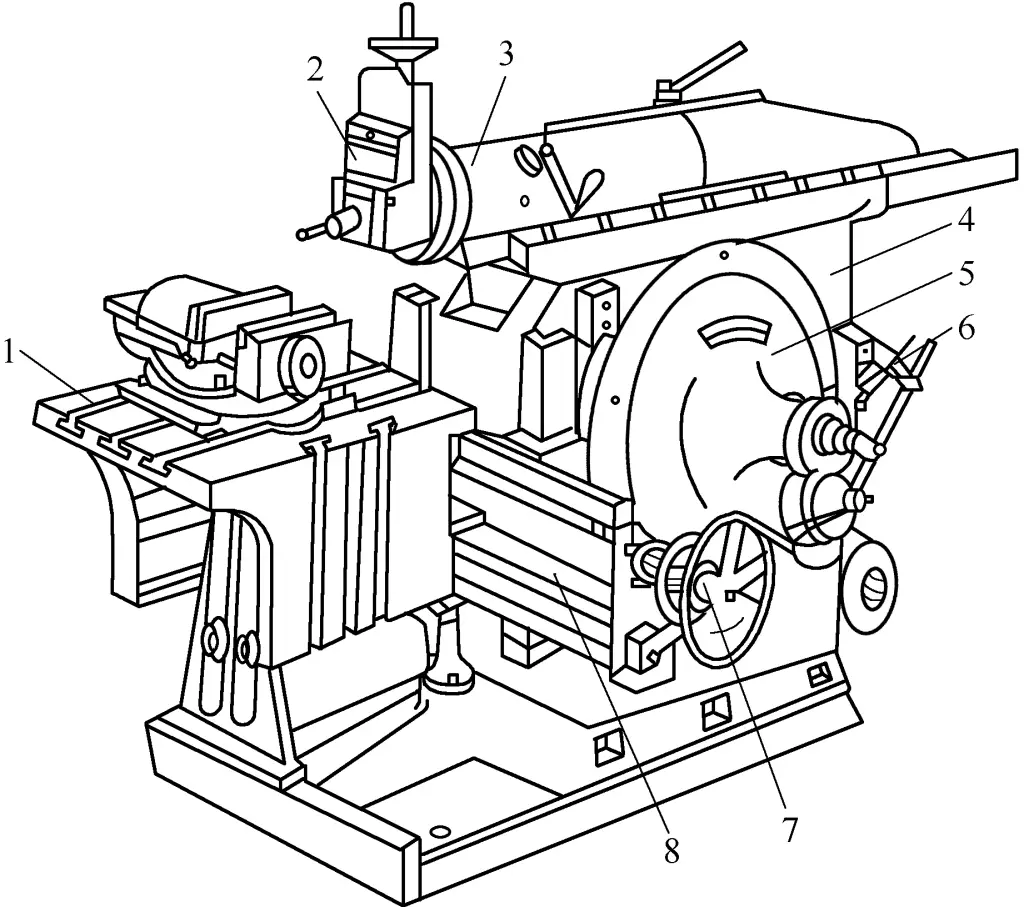

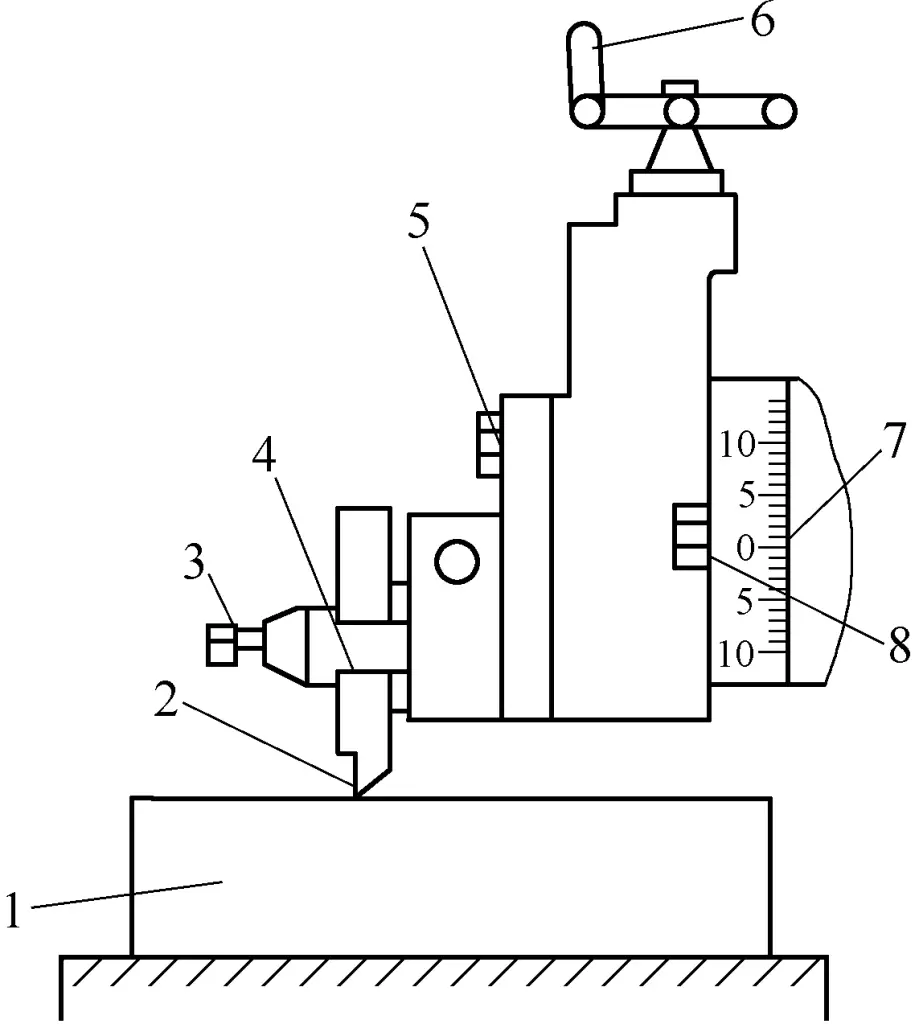

(3) Portautensili

Il portautensili è utilizzato per bloccare l'utensile della pialla; la sua struttura è illustrata nella Figura 2. Ruotando la maniglia del portautensili 5, la piastra di scorrimento 4 sposta l'utensile della pialla verso l'alto e verso il basso lungo la guida del disco graduato 7, per regolare la quantità di taglio posteriore o per eseguire il movimento di avanzamento durante la lavorazione di una superficie verticale.

1 Morsetto a coltello

Piastra a 2 lame di sollevamento

Postazione a 3 attrezzi

A 4 scorrimenti

A 5 maniglie

Anello a 6 scale

Quadrante a 7 scale

Albero a 8 pin

Allentare il dado sul quadrante della scala 7, ruotare il quadrante della scala a un certo angolo, in modo da far avanzare il portautensili in diagonale per lavorare una superficie inclinata. Il montante dell'utensile 3 è montato sulla slitta 4. La piastra di sollevamento della lama 2 può essere sollevata attorno all'albero del perno sul montante dell'utensile, in modo che la lama della pialla lasci la superficie già lavorata del pezzo durante la corsa di ritorno, riducendo l'attrito tra l'utensile e il pezzo.

(4) Banco di lavoro

Il banco di lavoro viene utilizzato per installare i pezzi, che possono essere regolati verso l'alto e verso il basso lungo la trave, o spostati orizzontalmente lungo la guida della trave o eseguire un movimento di alimentazione intermittente.

2. Il sistema di trasmissione della pialla Bullhead

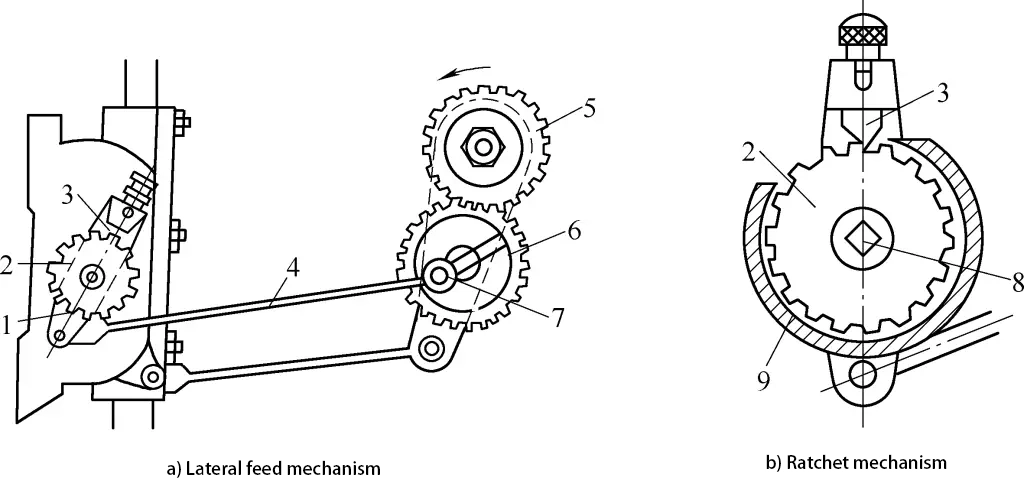

Il sistema di trasmissione della pialla a testa toro di tipo B6065 comprende principalmente un meccanismo ad asta oscillante e un meccanismo a cricchetto.

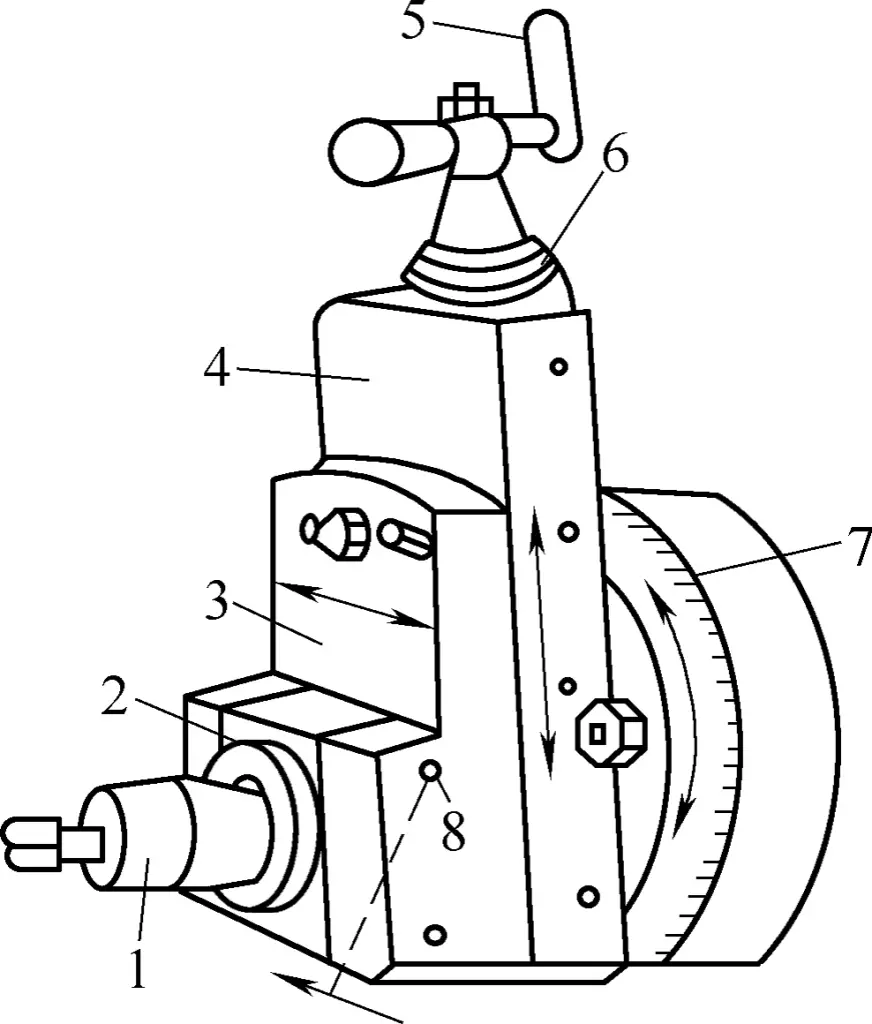

(1) Meccanismo ad asta oscillante

La sua funzione è quella di convertire il moto rotatorio trasmesso dal motore nel moto lineare alternativo del blocco di scorrimento, con la struttura illustrata nella Figura 3. L'estremità superiore dell'asta di oscillazione 7 è collegata al dado 2 all'interno del blocco di scorrimento, mentre l'estremità inferiore è collegata alla staffa 5. Il cursore eccentrico 6 sull'ingranaggio dell'asta di rotazione 3 è collegato alla scanalatura di guida sull'asta di rotazione 7.

1 vite

2-Dadi

Ingranaggio dell'asta a 3 oscillazioni

Ingranaggio 4-Piccolo

5 staffe

Cursore a 6 eccentrici

Asta a 7 oscillazioni

Quando l'ingranaggio dell'asta di rotazione 3 viene ruotato dall'ingranaggio piccolo 4, il cursore eccentrico si sposta verso l'alto e verso il basso nella fessura di guida dell'asta di rotazione 7, facendo oscillare l'asta di rotazione 7 a sinistra e a destra intorno al centro della staffa 5, in modo che il blocco di scorrimento compia un movimento lineare alternato. Con una rotazione dell'ingranaggio dell'asta di oscillazione, il blocco di scorrimento aziona una volta la lama della pialla.

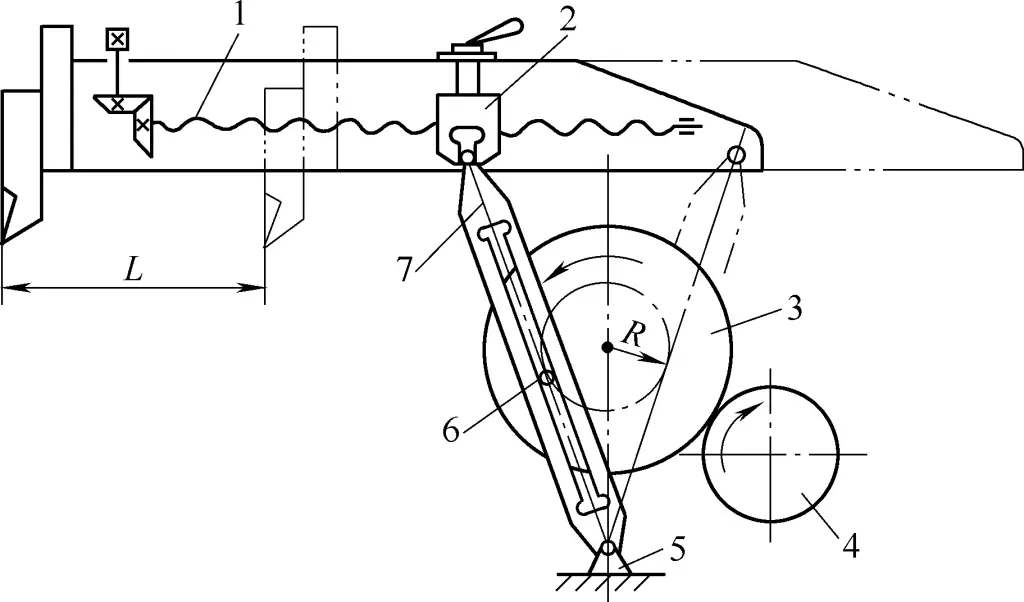

(2) Meccanismo a cricchetto

La sua funzione è quella di far eseguire al banco di lavoro un avanzamento laterale intermittente nel momento in cui il blocco di scorrimento completa la corsa di ritorno e la lama della pialla taglia nuovamente il pezzo, con il meccanismo di avanzamento laterale mostrato nella Figura 4a e il meccanismo a cricchetto mostrato nella Figura 4b.

1-Supporto per la leva di comando

2-Cricchetto

3 artigli

4-Articolo di collegamento

5, 6 marce

7-Pinza eccentrica

Vite a 8 vie trasversali

Coperchio a 9 ganci

L'ingranaggio 5 e la ruota dentata sono integrati. Quando l'ingranaggio oscillante ruota in senso antiorario, l'ingranaggio 5 aziona la rotazione dell'ingranaggio 6, causando l'oscillazione in senso antiorario della biella 4 e della pinza 3. Quando l'artiglio 3 oscilla in senso antiorario, la sua superficie verticale sposta alcuni denti del cricchetto 2, facendo ruotare la vite 8 di un angolo corrispondente, ottenendo così l'avanzamento trasversale del piano di lavoro.

Tuttavia, quando il cricchetto oscilla in senso orario, poiché la parte posteriore dell'artiglio è una superficie inclinata, può scorrere solo sulla parte superiore dei denti del cricchetto senza spostare il cricchetto, per cui il piano di lavoro rimane fermo. In questo modo si ottiene l'avanzamento trasversale intermittente del piano di lavoro.

3. Regolazione del sagomatore

(1) Regolazione della lunghezza della corsa, della posizione di partenza e della velocità della slitta

Durante la piallatura, la lunghezza della corsa della slitta deve essere generalmente di 30~40 mm superiore alla lunghezza del pezzo da piallare. Il metodo per regolare la lunghezza della corsa di scorrimento consiste nel modificare la distanza eccentrica del blocco eccentrico sull'ingranaggio di rotazione. Maggiore è la distanza eccentrica, maggiore è l'angolo di oscillazione dell'asta di rotazione e maggiore è la lunghezza della corsa della slitta; viceversa, è più breve.

Allentare la maniglia di bloccaggio all'interno della slitta, ruotare la vite per modificare il punto di partenza della corsa della slitta e spostare la slitta nella posizione desiderata. La regolazione della velocità della slitta deve essere effettuata dopo l'arresto della macchina, per evitare di danneggiare gli ingranaggi. La velocità della sagomatrice può essere modificata cambiando la posizione degli ingranaggi a velocità variabile attraverso il meccanismo di trasmissione 6 (Figura 1).

(2) Regolazione della dimensione e della direzione dell'avanzamento trasversale del piano di lavoro

Il movimento di avanzamento del piano di lavoro deve soddisfare i requisiti del movimento intermittente e coordinarsi con la corsa di lavoro della slitta, ovvero, alla fine della corsa di ritorno della pialla, il piano di lavoro si sposta trasversalmente insieme al pezzo di una quantità di avanzamento. Il movimento di avanzamento della pialla è ottenuto mediante un meccanismo a cricchetto.

Come mostrato nella Figura 4, il telaio dell'artiglio 1 è allentato sull'albero della vite trasversale e il cricchetto è collegato all'albero della vite con una chiave. La dimensione dell'avanzamento trasversale del piano di lavoro può essere regolata cambiando la posizione del coperchio del cricchetto, modificando così il numero effettivo di denti che l'artiglio muove ogni volta sul cricchetto. Quando l'artiglio si sposta su un numero maggiore di denti del cricchetto, l'avanzamento è maggiore, altrimenti è minore.

Inoltre, può essere regolato anche modificando la distanza eccentrica del perno eccentrico 7. Una distanza eccentrica minore significa un angolo di oscillazione minore del telaio dell'artiglio, un numero inferiore di denti a cricchetto spostati dall'artiglio e una quantità di avanzamento minore; viceversa, la quantità di avanzamento è maggiore. Se l'artiglio viene sollevato e ruotato di 180°, il piano di lavoro può avanzare nella direzione opposta. Quando l'artiglio viene sollevato e ruotato di 90°, il cricchetto viene disinnestato dall'artiglio, consentendo in questo momento l'alimentazione manuale.

II. Strumento pialla

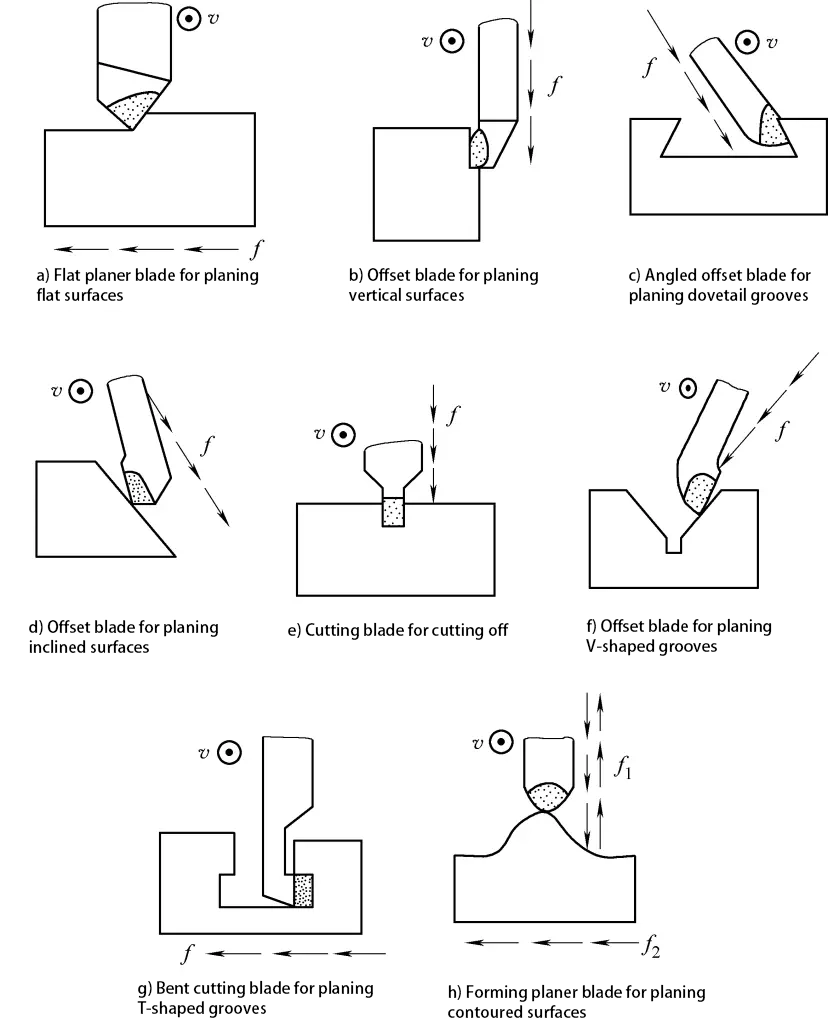

1. Tipi e applicazioni degli utensili per piallare

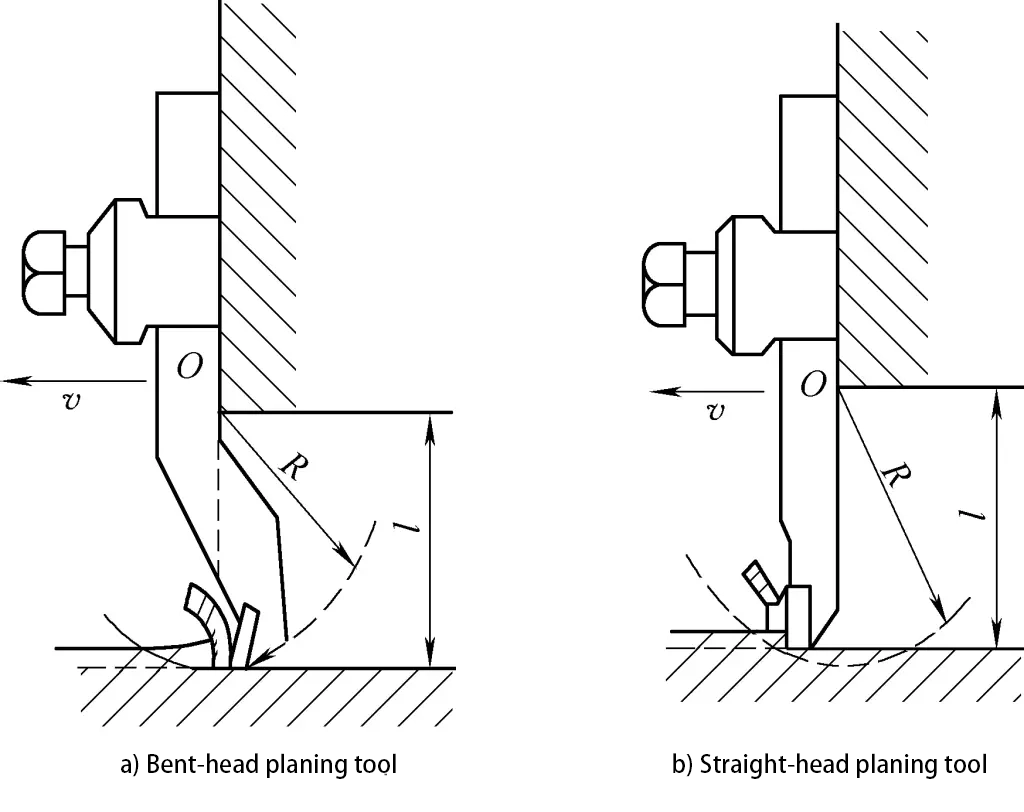

La forma geometrica dell'utensile per piallare è simile a quella di un utensile da tornio, ma l'area della sezione trasversale del gambo dell'utensile è 1,25~1,5 volte quella di un utensile da tornio per sopportare forze d'impatto maggiori. L'angolo anteriore dell'utensile per piallare è leggermente inferiore a quello dell'utensile per tornio, mentre per aumentare la resistenza della testa dell'utensile si utilizza un angolo di spoglia negativo maggiore. Una caratteristica notevole dell'utensile per piallare è che la testa dell'utensile viene spesso piegata.

La Figura 5 mostra un confronto tra un utensile per piallare a testa piegata e un utensile per piallare a testa dritta. Lo scopo della testa piegata è quello di consentire alla testa dell'utensile di rimbalzare verso l'alto intorno al punto O quando l'utensile incontra un punto duro sulla superficie del pezzo, facendo sì che il tagliente esca dalla superficie del pezzo, evitando di mordere la superficie già lavorata o di danneggiare il tagliente. Pertanto, gli utensili per piallare a testa piegata sono più utilizzati di quelli a testa diritta.

La forma e il tipo di utensili per piallare variano a seconda della forma della superficie da lavorare. Gli utensili per piallare in piano sono utilizzati per la lavorazione di superfici orizzontali; gli utensili laterali per superfici verticali, superfici a gradini e superfici inclinate; gli utensili laterali angolari per angoli e scanalature a coda di rondine; gli utensili per tagliare o scanalare; gli utensili per fori interni per la lavorazione di superfici interne (come le sedi di chiavette interne); gli utensili per tagli curvi per la lavorazione di scanalature a T e scanalature laterali; gli utensili di formatura per la lavorazione di superfici formate.

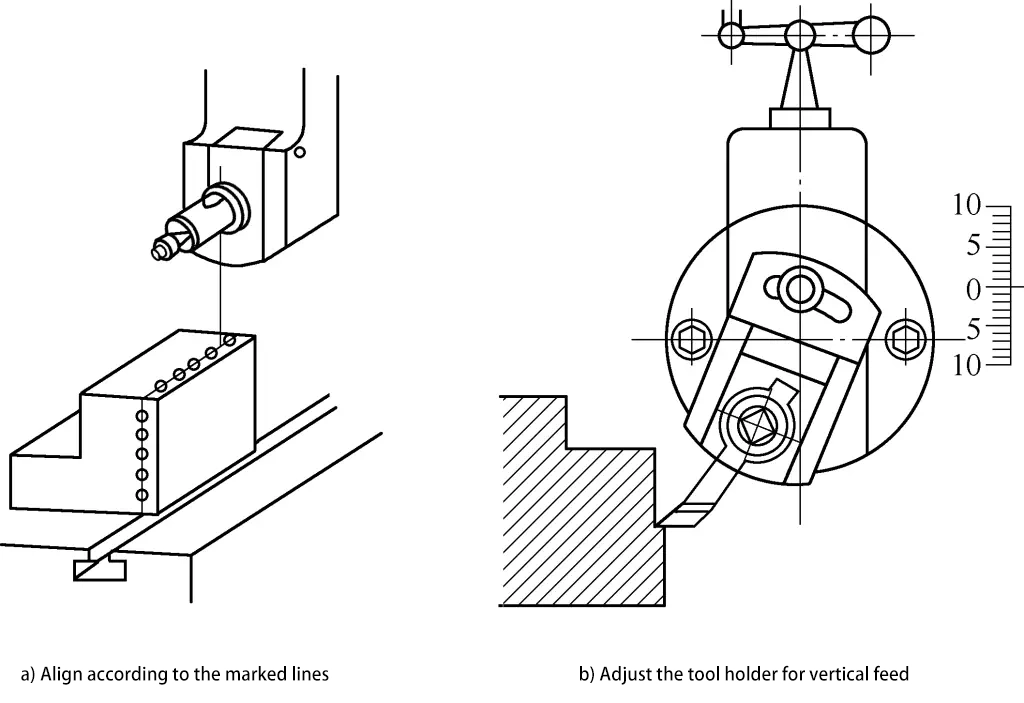

2. Installazione degli utensili della pialla

Come mostrato nella Figura 6, quando si installa l'utensile per piallare, allineare la piattaforma girevole con la linea dello zero per controllare con precisione la quantità di taglio posteriore. La testa dell'utensile non deve sporgere troppo a lungo per evitare vibrazioni e rotture. La lunghezza della sporgenza di un utensile per piallare a testa dritta è generalmente pari a 1,5~2 volte lo spessore del gambo dell'utensile, mentre la lunghezza della sporgenza di un utensile per piallare a testa piegata può essere leggermente superiore, purché la parte piegata non tocchi il portautensili.

1 pezzo

2-La testa dell'utensile deve sporgere di poco

Vite di serraggio a 3 utensili

Morsetto per 4 utensili

5-Vite del portautensili

Impugnatura di avanzamento del palo a 6 utensili

7-Allineare l'unità di rotazione con la linea dello zero

8-Vite del piatto rotante

Quando si installa o si rimuove l'utensile, la punta dell'utensile deve essere tenuta lontana dalla superficie del pezzo da lavorare per evitare di danneggiare l'utensile o di graffiare la superficie del pezzo. Una mano deve tenere la lama della pialla mentre l'altra mano usa una chiave, applicando la forza dall'alto verso il basso, altrimenti è facile sollevare la piastra di sollevamento della lama, causando lesioni o pizzicando le dita.

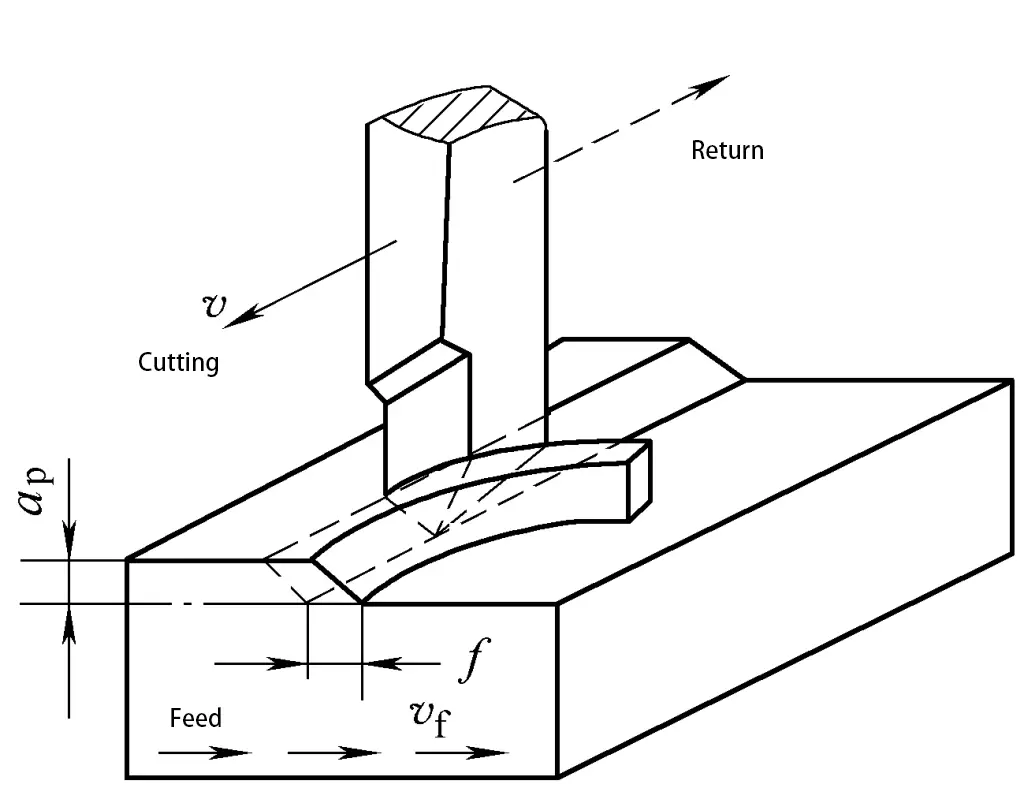

III. Tecnologia del processo di piallatura

Durante la lavorazione su una sagoma, il movimento lineare alternato longitudinale della lama della pialla è il movimento principale, mentre il pezzo si muove lateralmente in modo intermittente con il piano di lavoro, come mostrato nella Figura 7.

1. Caratteristiche della piallatura

(1) Produttività generalmente inferiore

La piallatura è un processo di taglio discontinuo, con variazioni improvvise della forza di taglio all'entrata e all'uscita dell'utensile, che causano impatti e vibrazioni, limitando l'aumento della velocità di piallatura.

Inoltre, la lunghezza di taglio effettiva di una lama a taglio singolo è limitata e una superficie richiede spesso più corse per essere lavorata, senza che venga eseguita alcuna lavorazione durante la corsa di ritorno della lama della pialla. Per questi motivi, la produttività della piallatura è generalmente inferiore a quella della fresatura, ma per la lavorazione di superfici strette e lunghe (come le superfici di guida) e per la lavorazione multi-utensile e multi-pezzo su pialle gantry, la sua produttività può essere superiore a quella della fresatura.

(2) Buona versatilità e adattabilità di piallatura

La struttura della pialla è più semplice di quella dei torni e delle fresatrici, il che rende conveniente la regolazione e il funzionamento; la forma della lama della pialla è semplice, simile a quella di un utensile da tornio, e la produzione, l'affilatura e l'installazione sono tutte più convenienti; in genere, non ci sono fluido da taglio è necessario durante la piallatura.

2. Ambito di applicazione della piallatura

Il grado di tolleranza dimensionale della piallatura è in genere IT9~IT8, e la rugosità della superficie Il valore Ra è 6,3~1,6μm. Quando si utilizza una lama larga per la piallatura fine, il valore Ra può raggiungere 1,6μm. Inoltre, la piallatura può anche garantire una certa precisione posizionale, come il parallelismo e la perpendicolarità tra le facce.

La piallatura è ampiamente utilizzata nella produzione di pezzi singoli, di piccoli lotti e nei lavori di riparazione. La piallatura è utilizzata principalmente per la lavorazione di vari piani (superfici orizzontali, verticali e inclinate), di varie scanalature (scanalature diritte, scanalature a T, scanalature a coda di rondine, ecc.) e di superfici di formatura, come illustrato nella Figura 8.

3. Operazioni di base della piallatura

(1) Installazione del pezzo da lavorare

Il metodo di installazione del pezzo sulla pialla dipende dalla forma e dalle dimensioni del pezzo. I metodi più comuni includono l'installazione della morsa, del piano di lavoro e di un'attrezzatura speciale, simile a quella della fresatura.

(2) Piallatura di superfici orizzontali

- Installare correttamente l'utensile e il pezzo in lavorazione.

- Regolare l'altezza del piano di lavoro in modo che la punta dell'utensile tocchi leggermente la superficie del pezzo.

- Regolare la lunghezza della corsa e la posizione iniziale della slitta.

- In base al materiale, alla forma, alle dimensioni e ad altri requisiti del pezzo, si selezionano ragionevolmente i parametri di taglio.

- Taglio di prova, prima taglio di prova manuale. Dopo aver alimentato 1~1,5 mm, arrestare la macchina, misurare le dimensioni, regolare la quantità di taglio posteriore in base ai risultati, quindi alimentare automaticamente per continuare la piallatura. Quando il valore di rugosità superficiale Ra del pezzo deve essere inferiore a 6,3μm, è necessario eseguire prima la piallatura grezza e poi quella fine. Durante la piallatura fine, la quantità di taglio posteriore e la velocità di avanzamento devono essere inferiori e la velocità di avanzamento deve essere inferiore. velocità di taglio deve essere adeguatamente più alto. Inoltre, durante la corsa di ritorno della lama della pialla, sollevare manualmente la piastra di sollevamento della lama sul portautensili per tenere l'utensile lontano dalla superficie lavorata e garantire la qualità della superficie del pezzo.

- Ispezione. Una volta terminata la piallatura, la macchina si ferma per l'ispezione e il pezzo può essere rimosso dopo aver verificato le dimensioni e la precisione della lavorazione.

(3) Piallatura di superfici verticali e inclinate

1) Il metodo di piallatura delle superfici verticali è illustrato nella Figura 9. In questo caso, si utilizza un utensile sfalsato e la lunghezza sporgente dell'utensile è maggiore dell'altezza dell'intera superficie da piallare. La piattaforma girevole del montante dell'utensile deve essere allineata con la linea dello zero per spostare la lama della pialla in verticale.

Il portautensili deve essere deflesso di 10°-15° per sollevare la lama della pialla dalla superficie del pezzo durante la corsa di ritorno, riducendo l'usura dell'utensile ed evitando graffi sulla superficie già lavorata. Il metodo di lavorazione di superfici verticali e inclinate viene generalmente utilizzato solo quando non è possibile o non è conveniente piallare superfici orizzontali.

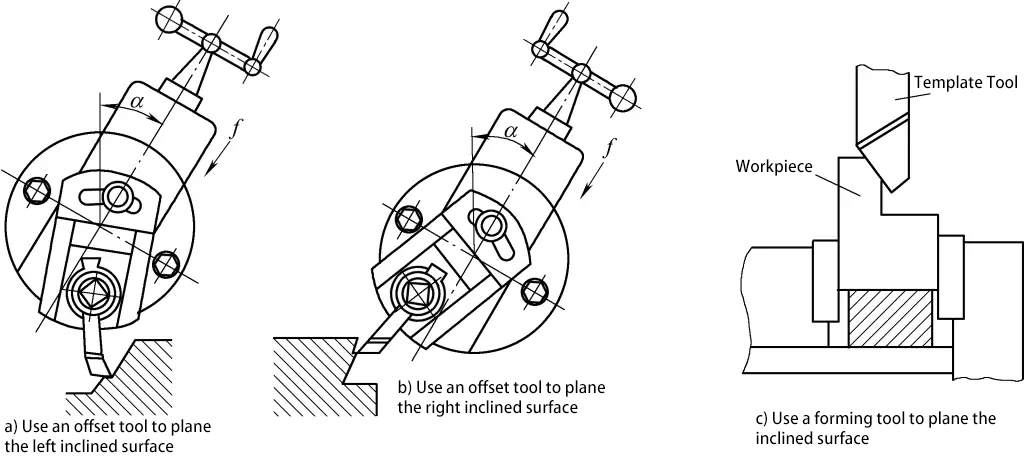

2) La piallatura di una superficie inclinata è sostanzialmente identica a quella di una superficie verticale, con la differenza che la torretta portautensili deve essere ruotata di un certo angolo in base alla superficie inclinata richiesta dal pezzo, in modo che la lama della pialla si muova lungo la direzione della superficie inclinata. Come illustrato nella Figura 10, la piallatura di una superficie inclinata utilizza una lama sfalsata o una lama di piallatura formata da un modello, ruotando la torretta portautensili per l'avanzamento, che può piallare la superficie inclinata a destra o a sinistra.

(4) Scanalature di piallatura

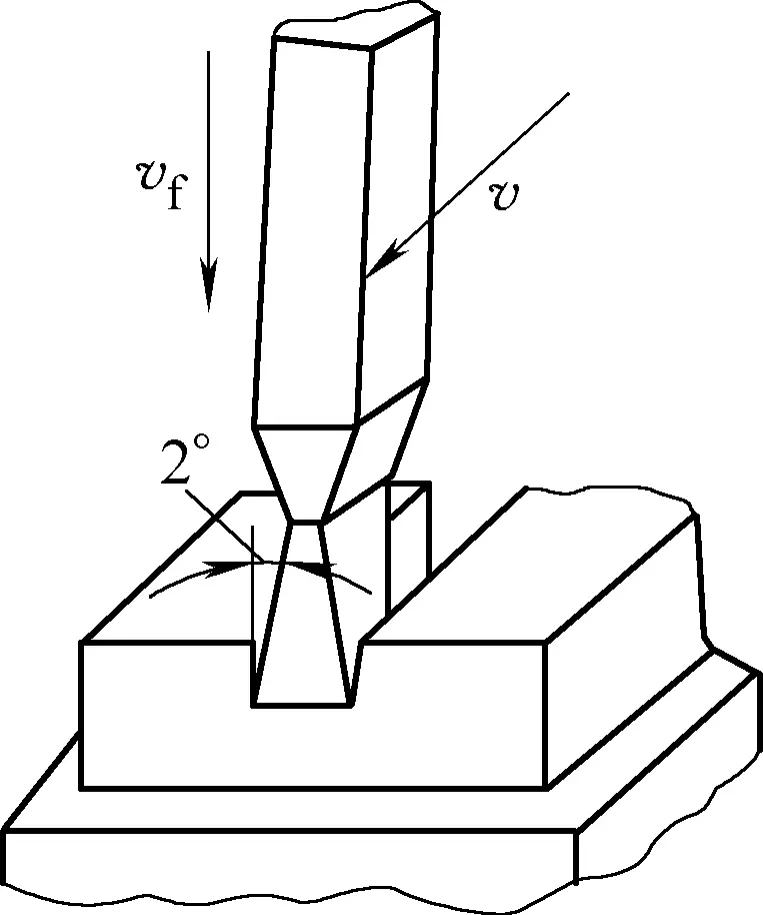

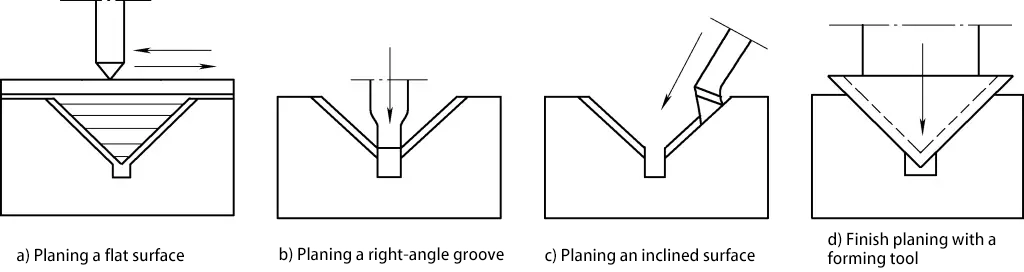

1) La piallatura di scanalature rettilinee si esegue con un utensile da taglio ad avanzamento verticale, come mostrato nella Figura 11.

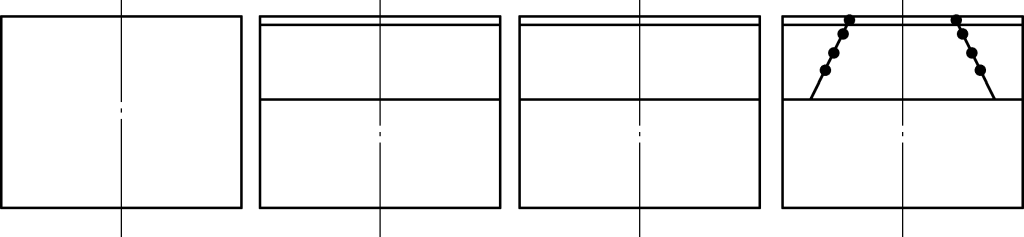

2) Il metodo di piallatura delle scanalature a forma di V è illustrato nella Figura 12. In primo luogo, si pialla grossolanamente la forma generale della scanalatura a V con il metodo della piallatura di una superficie piana, come mostrato nella Figura 12a; quindi si pialla con un utensile da taglio la scanalatura ad angolo retto alla base della scanalatura a V, come mostrato nella Figura 12b; successivamente, piallare le due superfici inclinate della scanalatura a V utilizzando il metodo di piallatura di una superficie inclinata con una lama offset, come mostrato nella Figura 12c; infine, utilizzare una lama per piallare per ottenere la precisione dimensionale e la rugosità superficiale richieste dal disegno, come mostrato nella Figura 12d.

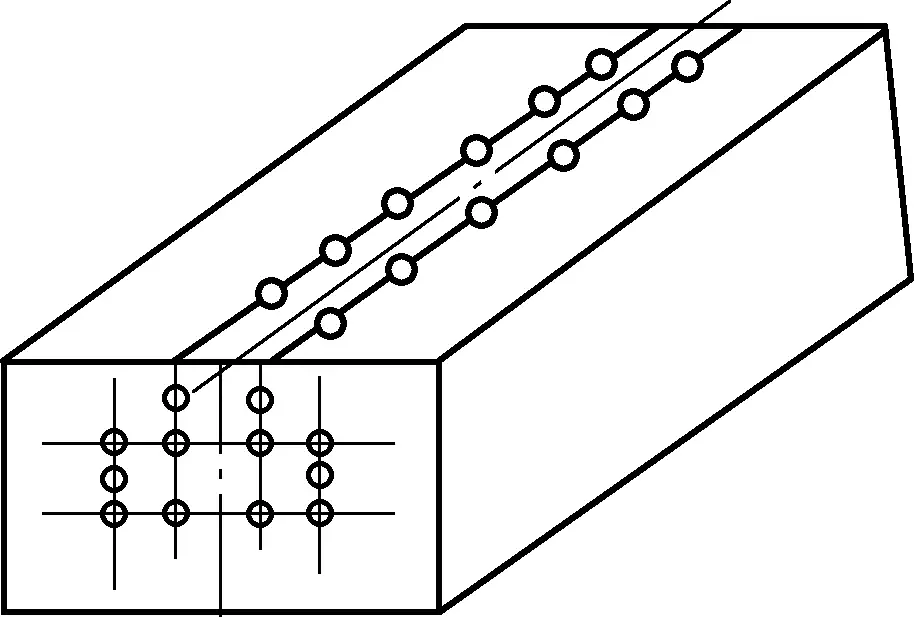

3) Quando si piallano le scanalature a T, le linee di lavorazione devono essere tracciate prima sulla faccia finale e sulla superficie superiore del pezzo, come mostrato nella Figura 13.

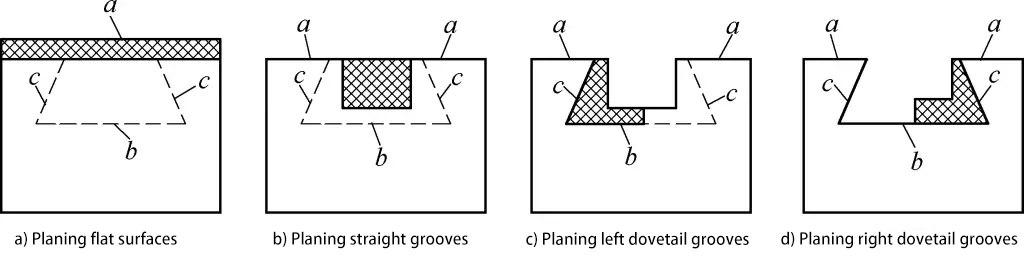

4) La piallatura delle scanalature a coda di rondine è simile a quella delle scanalature a T, con linee di lavorazione tracciate prima sulla faccia finale e sulla superficie superiore del pezzo, come mostrato nella Figura 14. Tuttavia, quando si piallano le superfici laterali, è necessaria una lama offset angolata, come mostrato nella Figura 10, e la torretta portautensili deve essere ruotata di un certo angolo. I passaggi per la piallatura delle scanalature a coda di rondine sono illustrati nella Figura 15.

5) Piallatura di superfici sagomate. Quando si piallano superfici sagomate su una pialla, è comune segnare prima delle linee sul lato del pezzo, quindi muovere la lama della pialla per l'avanzamento verticale e spostare il piano di lavoro per l'avanzamento orizzontale in base alle linee, lavorando così la superficie sagomata, come mostrato nella Figura 8h. Per la lavorazione si possono utilizzare anche lame di pialla sagomate, che conformano il bordo della lama di pialla alla superficie del pezzo, formando in un solo passaggio.