I materiali utilizzati per l'estrusione a freddo devono possedere una buona plasticità, una bassa resistenza alla deformazione e una sensibilità all'incrudimento. La scelta dei materiali per l'estrusione a freddo è una delle considerazioni cruciali nella produzione di estrusi. Non solo influisce sulla qualità e sulle prestazioni del prodotto, ma ha anche un impatto diretto sulla durata di vita dello stampo, influenzando in qualche misura la complessità del processo di estrusione a freddo.

Con il progresso dell'industria moderna e l'emergere di presse di estrusione specializzate di grande tonnellaggio e di nuovi materiali per stampi, la gamma di materiali disponibili per l'estrusione a freddo si è ampliata e la varietà di materiali si è progressivamente estesa.

Molti materiali a bassa plasticità e ad alta resistenza possono oggi essere sottoposti alla lavorazione per estrusione a freddo entro un certo grado di deformazione. Attualmente, i materiali metallici utilizzati per l'estrusione a freddo sia a livello nazionale che internazionale sono elencati nella Tabella 2-3.

Tabella 2-3: Metalli Utilizzato per l'estrusione a freddo

| Nome del materiale | Grado del materiale | ||

| Piombo, stagno, argento e loro leghe | |||

| Leghe di zinco e zinco-cadmio | |||

| Alluminio e leghe di alluminio | Alluminio puro | 1070A,1060,1050A,1035,1200 | |

| Leghe di alluminio resistenti alla ruggine | 5A01,5A02,5A03,5A05,3A21 | ||

| Leghe di alluminio dure | 2A01,2A02, 2A04. 22A06,22B11, 2B12, 2A10, 2A11,22A12, 2A13 | ||

| Leghe di alluminio battute | 2A50,2A14 | ||

| Leghe di alluminio super-duro | 7A09 | ||

| Rame e leghe di rame | Rame puro | T1,T2,T3,T4 | |

| Rame senza ossigeno | TU1,TU2 | ||

| Ottone | H62,H68,H70,H80,H85,H90,H96 | ||

| Bronzo fosforoso allo stagno | QSn6. 5-0. 15 | ||

| Leghe di magnesio | Mg99.50, Mg99.00, AZ41M, AZ61M | ||

| Nichel e leghe di nichel | Nichel puro | N2,N3,N4.N5,N6 | |

| Leghe nichel-rame | NiCu70-30 | ||

| acciaio | Ferro puro elettrico | DT1,DT2 | |

| Acciaio al carbonio comune | Q195, Q215, Q235, Q275 | ||

| Acciaio strutturale al carbonio di alta qualità | 08F,15F,08,10,15,20,25,30,35,40,45,50,15Mn,16Mn,20Mn | ||

| Acciaio per imbutitura | S10A, S15A, S20A | ||

| Acciaio strutturale legato | 20MnV, 20MnB, 15Cr, 20Cr, 30Cr, 40Cr, 45Cr, 15CrMo, 20CrMo, 30CrMo,35CrMo, 42CrMo, 12CrNi2, 12CrNi3A, 12CrNiTi, 30Mn2, 30CrMnSi, 35CrMnSi, 30CrMnSiA, 40CrMnMo, 40CrNiMo, 18CrMnTi | ||

| Acciaio inox | Sistema ferritico | 10Cr17 | |

| Sistema martensitico | 06Cr13, 12Cr13, 20Crl3, 30Cr13, 14Cr17Ni2 | ||

| Sistema austenitico | 06Cr19Ni10, 12Cr18Ni9 | ||

| Acciaio per cuscinetti | GCr9, GCr15 | ||

| Acciaio da utensili al carbonio | T8, T9 | ||

| Acciaio ad alta velocità | W18Cr4V | ||

Inoltre, l'estrusione a freddo può essere eseguita su titanio e alcune leghe di titanio, tantalio, zirconio, leghe di precisione e leghe di pomice.

I materiali comunemente utilizzati per l'estrusione a freddo sono principalmente i metalli non ferrosi e le loro leghe, l'acciaio a basso tenore di carbonio con una frazione di carbonio inferiore a 0,2% e gli acciai basso legati.

Metalli non ferrosi

L'estrusione a freddo ha avuto inizio con i metalli non ferrosi, in quanto l'estrusione a freddo di questi metalli è meno complessa di quella dell'acciaio e l'unità forza di estrusione è anch'esso minore. Tuttavia, con l'aumentare del contenuto di elementi in lega, le prestazioni di estrusione a freddo peggiorano. Pertanto, la lavorabilità del materiale per estrusione a freddo deve essere determinata in base al diverso contenuto di elementi di lega.

1. Alluminio puro

L'alluminio puro industriale come 1070A, 1060, 1050A, 1035, 1200, 8A06, ecc., con un elevato contenuto di alluminio (w(Al)) superiore a 99%, è un metallo puro cubico a facce centrate con sistemi di scorrimento 4×3=12, che lo rendono un materiale ideale per l'estrusione a freddo.

Non solo ha una bassa resistenza alla deformazione e una buona plasticità, ma difficilmente si indurisce durante la deformazione, prolungando così la vita utile dello stampo. È un materiale con buone prestazioni di estrusione a freddo. Nella Tabella 2-4 sono riportate le principali composizioni chimiche e proprietà meccaniche dell'alluminio puro industriale comunemente utilizzato per l'estrusione a freddo.

2. Leghe di alluminio deformate

Le leghe di alluminio deformato utilizzate per l'estrusione a freddo comprendono principalmente l'alluminio antiruggine, l'alluminio duro e l'alluminio battuto.

Tabella 2-4: Composizione chimica primaria e proprietà meccaniche dell'alluminio puro industriale comunemente utilizzato nell'estrusione a freddo

| Composizione chimica primaria (Frazione di massa, %) | Proprietà meccaniche | ||||||

| AI | Impurità | Condizione | Resistenza alla trazione Rm/MPa | Resistenza allo snervamento RcL/MPa | Allungamento A (%) | Tasso di riduzione dell'area Z (%) | Durezza Brinell HBW |

| 99. 7 | 0. 3 | Ricotto | 70~110 | 50 ~ 80 | 35 | 80 | 15~25 |

| 99. 6 | 0. 4 | ||||||

| 99. 5 | 0. 5 | ||||||

| 99. 3 | 0. 7 | Tempra da lavoro | 150 | 100 | 6 | 60 | 32 |

| 99 | 1. 0 | ||||||

| 98. 8 | 1. 2 | ||||||

(1) Alluminio resistente alla ruggine

5A02, 5A05 e 3A21 appartengono alle serie Al-Mn e Al-Mg di leghe di alluminio resistenti alla ruggine e sono materiali ideali per l'estrusione a freddo grazie alla loro bassa resistenza, all'elevata plasticità e alle eccellenti prestazioni di estrusione a freddo.

Tuttavia, hanno un'elevata tendenza all'indurimento e non possono essere sottoposte a trattamento termico, affidandosi principalmente alla tempra a freddo per migliorare la resistenza. Le leghe di alluminio resistenti alla ruggine comunemente utilizzate nell'estrusione a freddo sono la 5A02 e la 3A21. La loro composizione chimica e le loro proprietà meccaniche sono riportate nella Tabella 2-5.

Tabella 2-5: Composizione chimica e proprietà meccaniche di 5A02 e 3A21

| Grado | Chimica primaria Com posizione (Frazione di massa, %) | Condizione | Proprietà meccaniche | ||||||

| Mg | Mn | Al | Resistenza alla trazione Rm/MPa | Resistenza allo snervamento RcL/MPa | Allungamento A (%) | Tasso di riduzione dell'area Z (%) | Durezza Brinell HBW | ||

| 5A02 | 2~2.8 | 0.15~0.4 | 97.85~96.8 | Ricotto | 190 | 80 | 23 | 64 | 45 |

| Mezzo duro | 250 | 210 | 6 | / | 60 | ||||

| 3A21 | 0.05 | 1~1.6 | 99~98.4 | Ricotto | 130 | 50 | 23 | 70 | 30 |

| Temprato | 220 | 180 | 5 | 50 | 55 | ||||

(2) Alluminio duro

Le leghe da 2A01 a 2A11 e 2A12 appartengono alla serie di alluminio duro Al-Cu-Mg, con la 2A11 come alluminio duro standard e la 2A12 come alluminio duro ad alta resistenza. Questi due tipi di alluminio duro sono attualmente i più utilizzati. Rispetto all'alluminio puro e all'acciaio a basso tenore di carbonio, l'alluminio duro ha una plasticità inferiore, effetti di rinforzo dell'estrusione meno pronunciati ed è altamente incline alle cricche.

Pertanto, è necessario migliorare i trattamenti di addolcimento e lubrificazione e stabilire le condizioni di deformazione e i piani di processo più ragionevoli che non producano tensioni di trazione. L'alluminio duro 2A12 contiene sia Cu che Mg, formando un gran numero di composti fragili Al2CuMg (fase s) e CuAl2 (fase 0). Pertanto, il 2A12 è più difficile da estrudere a freddo rispetto al 3A21.

La composizione chimica e le proprietà meccaniche di 2A11 e 2A12 sono riportate nella tabella 2-6.

Tabella 2: Composizione chimica e proprietà meccaniche di 2A11 e 2A12

| Grado | Chimica primaria Com posizione (Frazione di massa, %) | Condizione | Proprietà meccaniche | ||||||

| Cu | Mg | Mn | Impurità totali | AI | Resistenza alla trazione Rm/MPa | Allungamento A (%) | Durezza Brinell HBW | ||

| 2A11 | 3.8~4.8 | 0.4~0.8 | 0.4~0.8 | 1.8 | Importo residuo | Ricottura | <240 | 12 | 55 ~ 65 |

| Tempra | 380 ~ 420 | 8 ~12 | 95 ~ 110 | ||||||

| 2A12 | 3.8~4.9 | 1.2~1.6 | 0.3~0.9 | 1.5 | Importo residuo | Ricottura | <240 | 12 ~ 14 | 55 ~ 65 |

| Tempra | 440 ~ 470 | 8 ~ 12 | 110 ~ 120 | ||||||

(3) Alluminio forgiato

La 2A14 appartiene al sistema Al-Cu-Mg-Si delle leghe di alluminio forgiato ed è una lega di alluminio ad alta resistenza. Rispetto all'alluminio duro, contiene un contenuto di silicio più elevato, con una frazione di massa compresa tra 0,6% e 1,2%. Il silicio può aumentare la resistenza della lega 2A14 allo stato trattato termicamente. Dopo la tempra e l'invecchiamento artificiale, la resistenza può raggiungere 470MPa, oltre 50MPa in più rispetto alla 2A11.

Tuttavia, la sua plasticità non è buona come quella della 2A11, in particolare allo stato freddo, il che la rende incline alle cricche. Pertanto, nella lavorazione delle leghe di alluminio forgiate occorre prestare particolare attenzione all'effetto di rammollimento e alle condizioni di deformazione del processo. La composizione chimica e le proprietà meccaniche del 2A14 sono riportate nella Tabella 2-7.

Tabella 2-7: Composizione chimica e proprietà meccaniche del 2A14

| Grado | Chimica primaria Com posizione (Frazione di massa, %) | Condizione | Proprietà meccaniche | |||||||

| Cu | Mg | Mn | Si | AI | Resistenza alla trazione Rm/MPa | Allungamento A (%) | Tasso di ritiro della sezione Z (%) | Durezza Brinell HBW | ||

| 2A14 | 3.9~4.8 | 0.4~0.8 | 0.4~1.0 | 0.6~1.2 | Importo residuo | Ricottura | 190 ~ 215 | 10 ~15 | 43. 5 | 62 ~ 65 |

| Tempra e invecchiamento | ≥460 | ≥10 | 25 | ≥130 | ||||||

3. Rame puro e rame senza ossigeno

Il rame puro e il rame privo di ossigeno sono metalli puri con reticoli cubici a facce centrate, simili all'alluminio puro, e sono materiali eccellenti per la lavorazione di estrusione a freddo. La resistenza allo stato rammollito è di soli 210MPa.

4. Lega di rame

Poiché la resistenza del rame puro industriale non è elevata, ne limita l'uso come materiale strutturale. Per conferire al rame determinate caratteristiche di resistenza, tenacità, resistenza all'usura, conducibilità elettrica, conducibilità termica e resistenza alla corrosione, vengono aggiunti vari elementi di lega come zinco, stagno, manganese, alluminio e silicio. Le leghe di rame con lo zinco come elemento di lega principale sono chiamate ottone e quelle con lo stagno come elemento di lega principale sono chiamate bronzo.

(1) Ottone

L'ottone può essere suddiviso in ottone ordinario e ottone speciale.

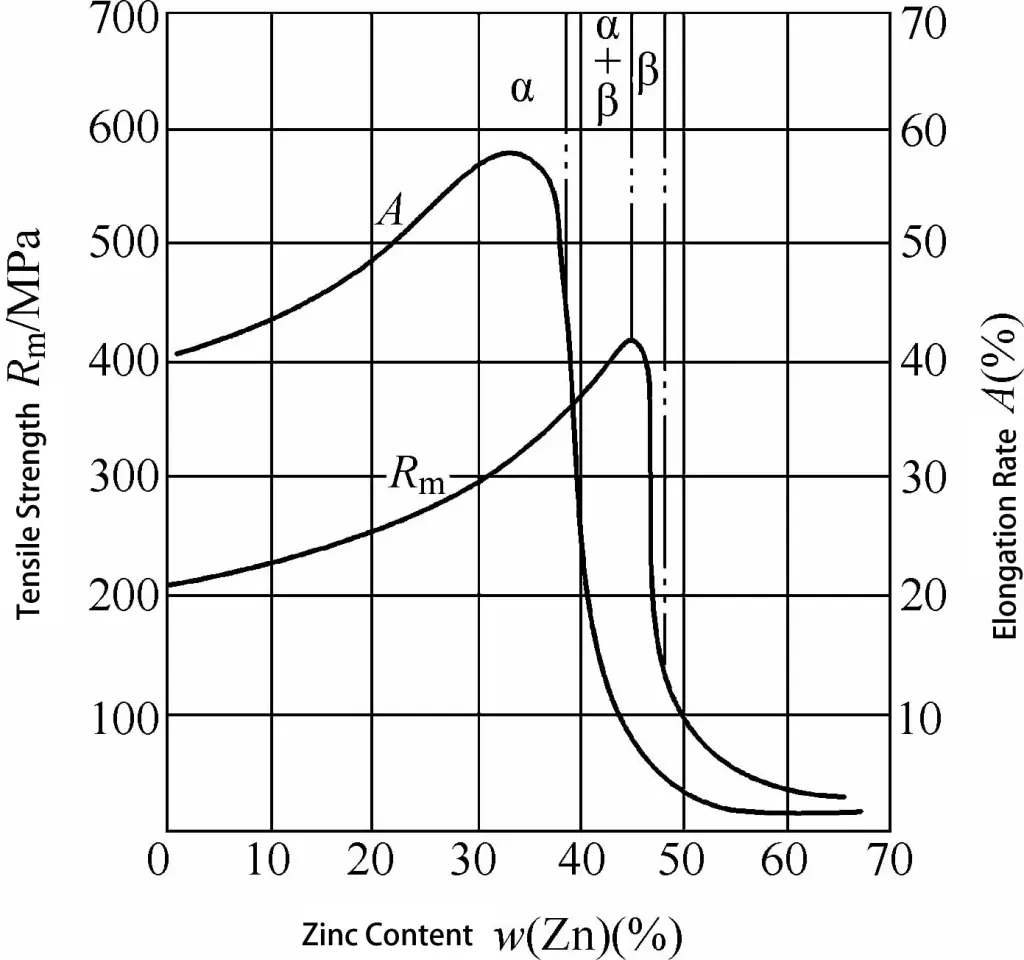

L'ottone ordinario è una lega binaria di rame e zinco. L'aggiunta di Zn al Cu ha un impatto significativo sulle proprietà meccaniche di quest'ultimo, come illustrato nella Figura 2-4. La figura mostra che quando il contenuto di zinco w(Zn) nell'ottone è inferiore a 39%, lo Zn si dissolve nel Cu per formare una soluzione solida di sostituzione del reticolo cubico a facce centrate α, che è molto morbida e altamente plastica.

Quando la quantità di zinco aggiunta w(Zn) nell'ottone supera i 39%, compare una fase β dura e fragile con reticolo cubico a corpo centrato, che è una soluzione solida a reticolo cubico a corpo centrato basata sul composto CuZn, che provoca una forte diminuzione del tasso di allungamento A, ma la resistenza alla trazione R aumenta ancora. Quando il contenuto di zinco w(Zn) è di circa 45%, Rm raggiunge il valore massimo.

Se il contenuto di zinco aumenta ulteriormente, nell'ottone compare una fase γ più dura e fragile. Si tratta di una soluzione solida con un reticolo cubico complesso basato sul composto Cu5Zn8. A questo punto, la Rm dell'ottone diminuisce drasticamente, per cui le leghe rame-zinco con un contenuto di zinco w(Zn) superiore a 45% non hanno alcun valore pratico.

Dall'analisi di cui sopra, è noto che gli ottoni come H62, H68, H70, ecc. con un contenuto di zinco w(Zn) non superiore a 39%, sono adatti alla lavorazione per estrusione a freddo. La composizione chimica e le proprietà meccaniche del rame e delle sue leghe utilizzate per l'estrusione a freddo sono mostrate nella Tabella 2-8.

(2) Bronzo

Esistono molti tipi di bronzo, generalmente denominati in base ai tipi di elementi di lega contenuti nel rame. Ad esempio, il bronzo contenente Al è chiamato bronzo all'alluminio, mentre il bronzo contenente Sn è chiamato bronzo allo stagno.

Nelle attuali condizioni tecniche, l'estrusione a freddo del bronzo è piuttosto difficile. Tuttavia, il bronzo allo stagno-fosforo QSn6,5-0,15 è stato lavorato con successo per estrusione a freddo.

Questo perché il fosforo di questo bronzo allo stagno-fosforo può disossidarsi, eliminando gli effetti nocivi del composto SnO, estremamente duro e fragile.2, migliorando le proprietà meccaniche e le prestazioni di processo di questo bronzo al fosforo-stagno, rendendolo così adatto alla lavorazione di estrusione a freddo.

Tabella 2-8: Composizione chimica e proprietà meccaniche del rame e delle sue leghe per l'estrusione a freddo

| Nome | Grado | Composizione chimica primaria (frazione di massa, %) | Condizione | Proprietà meccaniche | ||||

| Cu | Zn | Impurità totali | Resistenza alla trazione Rm/MPa | Tasso di contrazione trasversale Z (%) | Durezza Brinell HBW | |||

| Rame puro | T1 | 99.95 | Ricotto | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Rame puro | T2 | 99. 9 | Ricotto | 210 ~ 230 | 47.5 ~ 50 | 40 ~ 50 | ||

| Rame puro | T3 | 99.7 | Ricotto | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Ottone | H62 | 60. 5 ~ 63. 5 | 39 ~ 36 | 0. 5 | Ricotto | 300 ~ 350 | 30 ~ 40 | 50 ~ 60 |

| Ottone | H68 | 67 ~ 70 | 30 ~ 32 | 0.3 | Ricotto | 300 ~ 320 | 30 ~ 45 | 45 ~ 55 |

5. Altri metalli non ferrosi

Il nichel puro può essere estruso a freddo, ma tende ad aderire alla matrice. Pertanto, prima dell'estrusione a freddo è preferibile rivestire la superficie del nichel con rame, con uno spessore di circa 0,02 mm, e utilizzare paraffina clorurata come lubrificante. Per l'estrusione a freddo in più fasi, la ricottura intermedia deve essere eseguita in un forno elettrico con un gas protettivo. Dopo ogni ricottura è necessario riapplicare la ramatura.

Anche la lega di nichel-rame NiCu70-30 può essere estrusa a freddo.

Il titanio puro può essere estruso a freddo, ma la forza di estrusione unitaria richiesta è elevata. Prima dell'estrusione a freddo, il grezzo deve essere sottoposto a un trattamento superficiale al fluoro-fosfato e quindi lubrificato con grafite, bisolfuro di molibdeno o resina sintetica.

Le leghe di zinco, come le leghe cadmio-zinco, sono ampiamente utilizzate nella produzione di batterie a secco. Tuttavia, non sono adatte all'estrusione a freddo a temperatura ambiente. È più opportuno riscaldare la lega cadmio-zinco a circa 100°C e mantenerla per 30-60 minuti prima dell'estrusione. La lanolina o lo stearato di zinco sono spesso utilizzati come lubrificanti durante l'estrusione.

Il magnesio e le sue leghe non sono adatti all'estrusione a temperatura ambiente. Il grezzo deve essere riscaldato a 230-370°C prima di poter essere estruso.

Acciaio

Nell'attuale produzione di estrusione a freddo, i tipi di acciaio utilizzati possono essere suddivisi approssimativamente nelle seguenti tre categorie:

(1) Acciaio formabile

Il requisito principale di questo tipo di acciaio è la sua formabilità, senza richiedere eccellenti effetti di rafforzamento per estrusione. Questa categoria si riferisce principalmente all'acciaio al carbonio ordinario con un contenuto di carbonio (w(C)) inferiore a 0,1%.

(2) Acciaio che richiede un miglioramento delle proprietà meccaniche attraverso processi di formatura.

Quasi tutti gli acciai strutturali di alta qualità a basso e medio tenore di carbonio e gli acciai strutturali legati con un contenuto di carbonio (w(C)) superiore a 0,2% possono raggiungere questo obiettivo attraverso l'incrudimento.

(3) Acciaio che richiede un miglioramento delle proprietà meccaniche attraverso il trattamento termico.

Quando i requisiti di resistenza dei pezzi prodotti superano la resistenza ottenibile con l'estrusione a freddo, o quando sono imposti requisiti di resistenza rigorosi sull'intera sezione trasversale, è necessario il trattamento termico.

Per esempio, parti come le bussole scanalate negli assi del cambio delle biciclette e nei motori delle motociclette, che spesso utilizzano acciai strutturali a bassa lega come il 20Cr e il 40Cr, richiedono comunque un ulteriore trattamento termico dopo l'estrusione per soddisfare i requisiti di prestazione. Per questi materiali, devono avere un'elevata temprabilità durante il trattamento termico, ma devono poter essere opportunamente ammorbiditi per ridurre le forze di estrusione.

Quasi tutti gli acciai che possono essere forgiati a caldo possono essere estrusi a freddo. Tuttavia, a causa delle limitazioni delle matrici e delle attrezzature, i tipi di acciaio che possono essere utilizzati per l'estrusione a freddo sono generalmente limitati agli acciai a medio e basso tenore di carbonio (w(C)) con un contenuto di carbonio (w(C)) inferiore a 0,5%, nonché agli acciai basso-legati con un contenuto di carbonio (w(C)) inferiore a 0,5%.

Nella produzione attuale, sono ampiamente utilizzati acciai a basso tenore di carbonio e acciai basso-legati con un contenuto di carbonio (w(C)) inferiore a 0,2%. La Tabella 2-9 elenca i gradi, le composizioni chimiche e le proprietà meccaniche di alcuni acciai attualmente disponibili per la lavorazione di estrusione a freddo.

| Nome | Grado | Componenti chimici principali (frazione di massa, %) | Proprietà meccaniche | Nota | ||||||||

| C | Mn | Si | P | S | Cr | Resistenza alla trazione Rm/MPa | Allungamento A (%) | Riduzione dell'area Z (%) | Durezza Brinell HBW | |||

| Acciaio strutturale al carbonio di alta qualità | 10 | 0.07~0.14 | 0.35~0.65 | 0.17~0.37 | ≤0.035 | ≤0.04 | / | 340~360 | 43~40 | 60 | 107~110 | Stato ammorbidito |

| 15 | 0.12~0.19 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 360~380 | 38~40 | 55~60 | 109~121 | ||

| 20 | 0.17~0.24 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 390~420 | 28~32 | 55 | 121~131 | ||

| Acciaio strutturale legato | 15Cr | 0.12~0.18 | 0.4~0.7 | 0.17~0.37 | / | / | 0.7~1.0 | 450 | 20 | 40 | 128 | |

| 20Cr | 0.17~0.24 | 0.5~0.8 | 0.17~0.37 | / | / | 0.7~1.0 | 850 | 10 | 40 | 133~138 | ||

| 40Cr | 0.37~0.44 | 0.5~0.8 | 0.17~0.37 | / | / | 0.8~1.1 | ≥1000 | ≥9 | ≥45 | 156 | ||

| Acciaio per imbutitura | S10A | 0.06~0.12 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 300~400 | 46~50 | 55 | 137 | |

| S15A | 0.12~0.18 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 340~450 | 44~48 | 55 | 143 | ||

| S20A | 0.16~0.22 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 380~500 | ≥26 | 55 | 156 | ||