I metalli non ferrosi si riferiscono a tutti i metalli diversi dal ferro e dalle leghe a base di ferro. Possiedono molte caratteristiche eccellenti e svolgono un ruolo estremamente importante in campo industriale, soprattutto nelle aree ad alta tecnologia.

I. Alluminio e leghe di alluminio

1. Alluminio (Al)

L'alluminio puro può essere classificato in alluminio di elevata purezza, alluminio industriale di elevata purezza e alluminio industriale puro in base al contenuto di alluminio. L'alluminio di elevata purezza ha una frazione di massa di alluminio compresa tra 99,3% e 99,996% ed è utilizzato principalmente negli esperimenti scientifici, nell'industria chimica e in altri campi.

L'alluminio industriale di elevata purezza ha una frazione di massa di alluminio compresa tra 99,85% e 99,9% ed è utilizzato principalmente per preparare leghe a base di alluminio. L'alluminio puro può essere utilizzato per produrre fili elettrici, scatole di alluminio, involucri di schermatura e contenitori chimici, ecc.

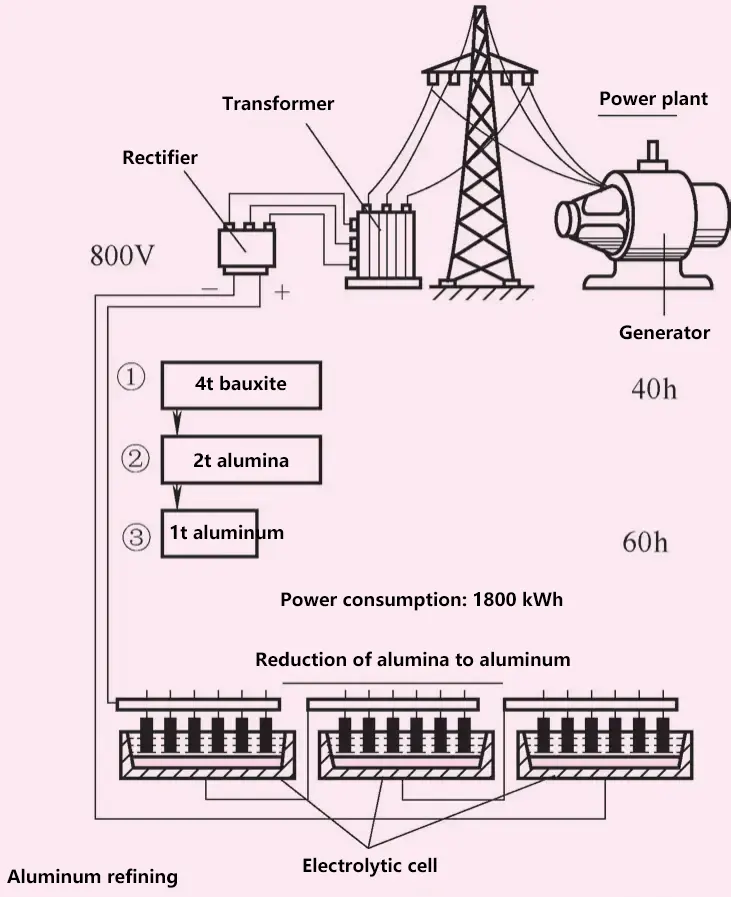

(1) Depositi minerari e fusione

L'alluminio metallico puro non esiste in natura; l'alluminio esiste in forma composta ed è il metallo con le maggiori riserve (circa 8% della crosta terrestre). La bauxite è il minerale con il più alto contenuto di alluminio; il corindone è allumina cristallina; le gemme (rubino, zaffiro, zaffiro giallo, zaffiro viola) sono allumina pura e trasparente.

(2) Proprietà principali

- Proprietà fisiche. Il punto di fusione è 658°C, la densità è 2,7 kg/cm. 3 e la conducibilità elettrica è seconda solo all'argento e al rame.

- Proprietà chimiche. Resistente alla corrosione, con uno spesso strato di ossido.

- Proprietà meccaniche. La resistenza alla trazione per l'alluminio fuso è di 90-120MPa, per l'alluminio laminato è di 150-230MPa. L'allungamento va da 20% a 35%.

- Proprietà tecnologiche. L'alluminio può essere forgiato, laminato, trafilato, lavorato, fuso, saldato e rivettato.

2. Leghe di alluminio

Le leghe di alluminio aggiungono principalmente rame, silicio, magnesio, manganese e zinco come elementi di lega.

(1) Leghe di alluminio fuse

Hanno ottime proprietà di fusione, possono mantenere la loro stabilità sotto gli effetti del clima e dell'acqua di mare e possono essere lavorati e saldati.

(2) Leghe di alluminio battuto

Hanno buone proprietà meccaniche e sono adatti alla lavorazione per deformazione. I semilavorati disponibili sul mercato comprendono lastre, nastri, tubi, barre, parti estruse in alluminio e pezzi forgiati.

Le leghe di alluminio sono utilizzate nell'industria edilizia per la produzione di porte, finestre e componenti strutturali; nell'industria alimentare, i serbatoi di stoccaggio, le lattine, i contenitori per bevande e la maggior parte delle pentole e delle padelle di uso quotidiano sono realizzati in alluminio.

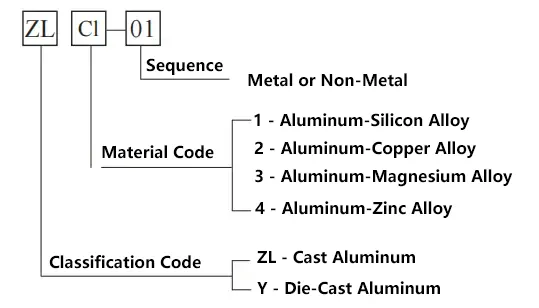

3. Designazioni di grado

1) Il metodo di designazione del grado per l'alluminio fuso e le leghe di alluminio è il seguente.

Le leghe di alluminio fuso includono ZL102, ZL105, ZL201, ZL401, ecc.

2) I gradi di alluminio battuto e di leghe di alluminio sono rappresentati da codici a quattro cifre, dove la prima, la terza e la quarta sono numeri e la seconda è una lettera. La prima cifra indica il gruppo di alluminio e lega di alluminio,

come indicato nella tabella seguente. La seconda lettera indica lo stato di modifica dell'alluminio puro o della lega di alluminio originale, mentre le ultime due cifre sono utilizzate per identificare leghe di alluminio diverse all'interno dello stesso gruppo o per indicare la purezza dell'alluminio.

Gruppi di alluminio e leghe di alluminio:

| Gruppo | Serie di gradi |

| Alluminio puro (frazione di massa di alluminio ≥99,0%) | 1××× |

| Leghe di alluminio con rame come principale elemento di lega | 2××× |

| Leghe di alluminio con manganese come principale elemento di lega | 3××× |

| Leghe di alluminio con silicio come principale elemento di lega | 4××× |

| Leghe di alluminio con magnesio come principale elemento di lega | 5××× |

| Leghe di alluminio con magnesio e silicio come principali elementi di lega e Mg 2 Fase Si come fase di rinforzo | 6××× |

| Leghe di alluminio con zinco come principale elemento di lega | 7××× |

| Leghe di alluminio con altri elementi come principali elementi di lega | 8××× |

| Gruppo di leghe riservato | 9××× |

3) Il confronto tra le nuove e le vecchie denominazioni di grado per l'alluminio battuto e le leghe di alluminio è mostrato nella tabella seguente.

Confronto tra le nuove e le vecchie denominazioni di grado per l'alluminio battuto e le leghe di alluminio:

| Categoria | Vecchio grado | Nuovo grado |

| Lega di alluminio resistente alla corrosione | LF2 | 5A02 |

| LF21 | 3A21 | |

| Lega di alluminio duro | LY11 | 2A11 |

| LY12 | 2A12 | |

| LY8 | 2B11 | |

| Lega di alluminio extra-duro | LC3 | 7A03 |

| LC4 | 7A04 | |

| LC9 | 7A09 | |

| Lega di alluminio forgiato | LD5 | 2A50 |

| LD7 | 2A70 | |

| LD8 | 2A80 | |

| LD10 | 2A14 |

4) Il confronto tra le nuove e le vecchie denominazioni di grado per l'alluminio puro industriale è mostrato nella tabella seguente.

Confronto tra le nuove e le vecchie denominazioni di grado per l'alluminio puro industriale:

| Vecchio grado | L1 | L2 | L3 | L4 | L5 |

| Nuovo grado | 1070 | 1060 | 1050 | 1035 | 1200 |

4. Proprietà di lavorazione

Le leghe di alluminio possono essere sottoposte a lavorazioni meccaniche o non meccaniche. Velocità di taglio può raggiungere i 400 m/min, consentendo di risparmiare tempo di lavorazione. Per la lavorazione vengono utilizzati utensili in acciaio ad alta velocità e in metallo duro.

Fluidi da taglio e i lubrificanti utilizzati sono olio, trementina, alcol e acqua saponata. La lavorazione per deformazione a caldo deve rispettare rigorose specifiche di temperatura. L'alluminio ha un'elevata conducibilità termica e un alto tasso di espansione termica e la saldatura non presenta particolari difficoltà. L'anodizzazione, il decapaggio acido e il rivestimento possono migliorare la resistenza alla corrosione.

II. Rame e leghe di rame

1. Rame (Cu)

Oltre all'alluminio, il rame è il metallo non ferroso più importante. Il rame puro a livello industriale è di colore rosso rosato, che diventa rosso porpora quando si forma una pellicola di ossido sulla superficie. Il rame è un metallo indispensabile per l'ingegneria elettrica e la produzione meccanica.

(1) Depositi minerari e fusione

Il rame esiste principalmente sotto forma di minerale: i principali minerali di rame sono la calcocite (Cu 2 S) e la calcopirite (CuFeS 2 ). Lo zolfo viene rimosso nei forni di arrostimento e il rame puro si ottiene tramite raffinazione in forno o elettrolisi.

(2) Proprietà principali

1) Proprietà fisiche.

Il punto di fusione è 1084°C, la densità è 8,9 kg/cm. 3 La conducibilità termica è 8 volte superiore a quella dell'acciaio e la conducibilità elettrica è 7 volte superiore a quella dell'acciaio.

2) Proprietà chimiche.

Grazie allo spesso strato di ossido, ha un'elevata resistenza alla corrosione dell'aria e dell'acqua. Reagisce con l'anidride carbonica presente nell'aria formando carbonato di rame (patina verde).

La resistenza alla trazione è ≤250MPa, l'allungamento medio del filo di rame è da 30% a 50%, la durezza è solo di circa 25% dell'acciaio.

4) Proprietà tecnologiche.

Il rame può essere forgiato, laminato, filato, trafilato, lavorato, fuso, saldato, ecc.

2. Leghe di rame

Le leghe di rame comprendono leghe binarie e leghe multielemento, con elementi di lega come zinco, stagno, nichel, alluminio e ferro.

(1) Ottone (lega rame-zinco)

Ha buone proprietà di colata, lavorabilità, resistenza alla corrosione e formabilità a freddo. La resistenza aumenta con il contenuto di zinco. L'ottone con l'aggiunta di altri elementi di lega è chiamato ottone speciale. Gli elementi di lega più comuni sono alluminio, ferro, silicio, manganese, piombo, stagno, nichel, ecc. che possono migliorare alcune proprietà dell'ottone.

(2) Bronzo

Ha un colore grigio-verde, da cui il nome bronzo. Per migliorare le proprietà tecnologiche e meccaniche della lega, la maggior parte dei bronzi contiene anche altri elementi di lega come piombo, zinco, fosforo, ecc.

Poiché lo stagno è un elemento scarso, l'industria utilizza anche molti bronzi privi di stagno. I principali bronzi privi di stagno sono il bronzo all'alluminio, il bronzo al berillio, il bronzo al manganese, il bronzo al silicio, ecc.

Il bronzo allo stagno ha buone proprietà meccaniche, resistenza alla corrosione, riduzione dell'attrito e proprietà di fusione; il bronzo allo stagno ha una migliore resistenza alla corrosione rispetto all'ottone in atmosfera, acqua di mare, acqua dolce e vapore.

Il bronzo all'alluminio ha migliori proprietà meccaniche, resistenza all'usura, resistenza alla corrosione, resistenza al freddo e al calore rispetto al bronzo allo stagno, è amagnetico, ha una buona fluidità, non tende a segregarsi e può produrre getti densi. L'aggiunta di ferro, nichel e manganese al bronzo di alluminio può migliorare ulteriormente varie proprietà della lega.

(3) Cupronichel

Le leghe a base di rame con il nichel come principale elemento additivo appaiono di colore bianco-argento e sono quindi chiamate cupronichel. Le leghe binarie rame-nichel sono chiamate cupronichel ordinario, mentre le leghe rame-nichel con manganese, ferro, zinco e alluminio sono chiamate cupronichel complesso. L'aggiunta di nichel al rame puro migliora significativamente la forza, la resistenza alla corrosione, la resistenza elettrica e le proprietà termoelettriche.

Il cupronichel industriale si divide in cupronichel strutturale e cupronichel elettrico in base alle caratteristiche prestazionali e agli utilizzi, soddisfacendo vari requisiti di resistenza alla corrosione e speciali proprietà elettriche e termiche.

3. Designazioni di grado

(1) Metodo di designazione del grado di rame puro

Metodo di designazione del grado di rame puro:

| Grado | Designazione | Codice | Composizione chimica frazione di massa (%) | |||

| Cu (non meno di) | Impurità | Impurità totali | ||||

| Bi | Pb | |||||

| Rame puro | N. 1 rame | T1 | 99.95 | 0.001 | 0.003 | 0.05 |

| No. 2 rame | T2 | 99.90 | 0.001 | 0.005 | 0.1 | |

| N. 3 rame | T3 | 99.70 | 0.002 | 0.01 | 0.3 | |

| Rame privo di ossigeno | N. 1 rame privo di ossigeno | TU1 | 99.97 | 0.001 | 0.003 | 0.03 |

| N. 2 rame privo di ossigeno | TU2 | 99.95 | 0.001 | 0.004 | 0.05 | |

(2) Leghe di rame

1) Ottone.

Ottone ordinario: La designazione utilizza il "contenuto percentuale di H + rame", dove "H" sta per ottone ordinario.

Ottone ordinario:

| Codice | Frazione di massa di Cu (%, non inferiore a) | Frazione di massa delle impurità (%) |

| H96 | 95.0~97.0 | ≤0.2 |

| H90 | 88.0~91.0 | ≤0.2 |

| H80 | 79.0~81.0 | ≤0.3 |

| H68 | 67.0~70.0 | ≤0.3 |

Ottone speciale: La designazione utilizza "H + simbolo dell'elemento additivo principale + percentuale di rame + percentuale dell'elemento additivo principale".

Leghe di rame fuse: La denominazione è "ZCu + simbolo dell'elemento additivo principale + contenuto percentuale dell'elemento additivo principale + altri simboli e contenuti percentuali degli elementi", dove "Z" sta per fusione, come ZCuSn10Zn2, ZCuPb10, ZCuZn40Mn2, ZCuZn33Pb2, ecc.

Ottone speciale:

| Ottone speciale | Codice | Frazione di massa della composizione chimica principale (%) | ||

| Cu (non meno di) | Altri elementi di impurità | Impurità totali | ||

| Ottone al piombo | HPb63-3 HPb59-1 | 62.0~65.0 57.0~60.0 | Piombo 2.4~3.0 Piombo 0,8~1,9 | ≤0.75 ≤1.0 |

| Ottone stagnato | HSn62-1 | 61.0~63.0 | Stagno 0,7~1,1 | ≤0.3 |

| Ottone con aggiunta di arsenico | HSn70-1 | 69.0~71.0 | Stagno 0,8~1,3, Arsenico 0,03~0,06 | ≤0.3 |

| Alluminio e ottone | HAl60-1-1 | 58.0~61.0 | Alluminio 0,7-1,5, Arsenico 0,1-0, Ferro 0,7-1,5 | ≤0.7 |

| Ferro e ottone | HFe59-1-1 HFe58-1-1 | 57.0~60.0 56.0~58.0 | Ferro 0,6~1,2, alluminio 0,1~0,5 Manganese 0,5~0,8, Stagno 0,3~0,7 | ≤0.3 ≤0.5 |

| Ottone al manganese | HMn58-2 | 57.0~60.0 | Manganese 1,0~2,0 | ≤1.2 |

| Ottone nichelato | HNi65-5 | 64.0~67.0 | Nichel 5,0~6,5 | ≤0.3 |

| Ottone al silicio | HSi80-3 | 79.0~81.0 | Silicio 2,5~4,0 | ≤1.5 |

2) Bronzo.

La designazione utilizza "Q + simbolo dell'elemento additivo principale e contenuto percentuale + simboli di altri elementi e contenuti percentuali".

Bronzo:

| Nome | Designazione | ||

| Bronzo | Bronzo allo stagno | QSn4-3, QSn4-4-2,5, QSn6,5-0,1, QSn6,5-0,4 | |

| Bronzo senza stagno | Bronzo all'alluminio | QAl5, QA17, QA19-2, QA19-4, QAl10-3-1.5 | |

| Bronzo al manganese | QMn1.5, QMn5 | ||

| Bronzo al silicio | QSi1-3, QSi3-1 | ||

| Bronzo al berillio | QBe2 | ||

3) Cupronichel.

La designazione del cupronichel utilizza "B + contenuto percentuale di nichel", come B5, dove la frazione di massa di nichel è di circa 5%.

La designazione speciale del cupronichel utilizza "B + simbolo dell'elemento additivo principale + contenuto percentuale di nichel", come BFe11-1-1 per il cupronichel di ferro con frazione di massa di nichel intorno a 11%; BMn40-1,5 per il cupronichel di manganese con frazione di massa di nichel intorno a 40%; BAl13-3 per il cupronichel di alluminio con frazione di massa di nichel intorno a 13%.

4. Proprietà di lavorazione

Attraverso la deformazione a freddo, la resistenza e la durezza aumentano significativamente, mentre l'allungamento diminuisce di conseguenza; dopo la ricottura di rammollimento, l'allungamento aumenta, mentre la resistenza e la durezza diminuiscono.

III. Zinco e leghe di zinco

1. Zinco (Zn)

Quando lo zinco è legato al rame, può produrre leghe simili all'oro. Lo zinco ha

(1) Depositi minerari e fusione

I depositi di zinco includono sfalerite (ZnS), smithsonite (ZnCO₃) ed emimorfite [Zn₄Si₂O₇(OH)₂-H₂O]. Lo zinco commerciale presente sul mercato contiene 99,5% di zinco in massa, mentre lo zinco di elevata purezza (99,997% di massa) può essere ottenuto tramite distillazione ed elettrolisi.

(2) Proprietà principali

1) Proprietà fisiche.

Il punto di fusione è di 419,5°C, il punto di ebollizione è di 911°C, la densità è di 7,14 kg/cm³ e la durezza Mohs è di 2,5.

2) Proprietà chimiche.

Ha una buona resistenza alla corrosione e forma uno spesso strato di ossido di zinco (ZnO) quando si combina con l'ossigeno.

3) Proprietà meccaniche.

Resistenza di grano ≤140MPa. Lo zinco è molto fragile, facilmente lavorabile a 120°C, e diventa nuovamente fragile quando la temperatura sale a 205°C. Durante la zincatura, lo zinco si lega bene al metallo di base.

4) Proprietà di lavorazione.

Utilizzato come materiale di protezione superficiale (zincatura a caldo, a spruzzo o galvanica), lo zinco può essere impiegato come eccellente elemento di lega. Quando si lavora lo zinco, è consigliabile utilizzare una lima a taglio singolo. Lo zinco ha buone proprietà di forgiatura. I prodotti commerciali di zinco comprendono lingotti, barre, lastre e fili di zinco.

2. Leghe di zinco

Le leghe di zinco sono leghe composte da zinco come base con l'aggiunta di altri elementi. Gli elementi di lega più comuni sono alluminio, rame, magnesio, cadmio, piombo e titanio.

(1) Leghe di zinco fuse

Formati per colata, presentano buone proprietà di colata e mantenimento della precisione geometrica. Sono adatti per la pressofusione di strumenti, parti di automobili e involucri.

(2) Leghe di zinco battute

Leghe di zinco utilizzate per produrre varie forme di materiali di zinco. Spesso includono piccole quantità di cadmio, piombo, ferro, titanio e rame. Sono utilizzate principalmente per gli involucri delle batterie, i circuiti stampati, le lastre di copertura e gli articoli di ferramenta di uso quotidiano.

3. Designazioni di grado

1) Le qualità dei lingotti di zinco sono espresse come "contenuto percentuale di Zn + zinco", ad esempio Zn99,95.

2) I gradi delle leghe di zinco fuso sono espressi come "ZZn + altri simboli di elementi e contenuto percentuale", come ZZnAl6Cu1, ZZnAl4Cu1Mn.

3) I gradi di lega di zinco pressofuso sono espressi come "YZZn + altri simboli di elementi e contenuto percentuale", come YZZnAl4Cu1.

4) Altre denominazioni delle leghe di zinco: I gradi delle lastre di zinco per batteria sono espressi come "XDx", dove "x" è un numero che indica la sequenza, come ad esempio XD1; i gradi delle lastre di zinco offset sono espressi come "XJx", dove "x" è un numero che indica la sequenza, come ad esempio XJ1; i gradi delle torte di zinco sono espressi come "XBx", dove "x" è un numero che indica la sequenza, come ad esempio XB1.

4. Proprietà di lavorazione

Attraverso la deformazione a freddo, la resistenza e la durezza aumentano significativamente, mentre l'allungamento diminuisce di conseguenza. Dopo la ricottura di rammollimento, l'allungamento aumenta, mentre la resistenza e la durezza diminuiscono.

IV. Magnesio e leghe di magnesio

1. Magnesio (Mg)

(1) Depositi e fusione

Il magnesio occupa una posizione importante tra gli elementi chimici. Attraverso la lavorazione di minerali (magnesite, dolomite, carnallite), il CO₂ viene rimosso dalla magnesite (MgCO₃) per ottenere l'ossido di magnesio (MgO). Il magnesio si ottiene attraverso l'elettrolisi.

(2) Proprietà principali

1) Proprietà fisiche.

Il punto di fusione è 657°C e la densità è 1,74 kg/cm³.

2) Proprietà chimiche.

Molto stabile in aria secca. Nella pirotecnica, il magnesio si combina con l'ossigeno per produrre un lampo; il magnesio che brucia può essere spento solo con la sabbia, poiché l'acqua intensificherebbe la reazione di ossidazione.

3) Proprietà meccaniche.

Il magnesio puro ha una resistenza alla trazione molto bassa, pari a 110-200MPa.

4) Proprietà di lavorazione.

Facile da lavorare, consente velocità di taglio relativamente elevate, con buone proprietà di formabilità e fusione.

2. Leghe di magnesio

A causa dell'infiammabilità e della scarsa resistenza del magnesio puro, in ingegneria si utilizzano solo leghe di magnesio. Le leghe di magnesio sono i materiali strutturali metallici più leggeri. I seguenti elementi di lega hanno un impatto significativo sulle proprietà delle leghe di magnesio.

- Manganese: migliora la resistenza alla corrosione.

- Alluminio: Migliora le proprietà meccaniche.

- Zinco: aumenta la duttilità e la resistenza.

(1) Leghe di magnesio fuse

Leghe di magnesio adatte alla preparazione e alla produzione di getti per uso diretto attraverso metodi di fusione.

(2) Leghe di magnesio battuto

Leghe di magnesio che possono essere lavorate con metodi di formatura della plastica come estrusione, laminazione, forgiatura e stampaggio.

V. Stagno e leghe di stagno

1. Stagno (Sn)

(1) Depositi e fusione

Minerale: Cassiterite (SnO₂). Preparazione: Prima si produce il concentrato (contenuto di stagno 60%-70% in massa). Fusione: Lo stagno viene ridotto dall'ossigeno in forni verticali o a fiamma, quindi lo stagno grezzo viene ulteriormente raffinato per liquefazione o elettrolisi.

(2) Proprietà principali

1) Proprietà fisiche.

Il punto di fusione è di 232°C e la densità è di 7,3 kg/cm³.

2) Proprietà chimiche.

Resistente all'aria, all'acqua e a molti alcali e acidi.

3) Proprietà meccaniche. La resistenza alla trazione è di 30MPa, l'allungamento ≤40%.

4) Proprietà di lavorazione.

Non tossico, con buona formabilità e duttilità. Al di sotto dei -200°C, lo stagno diventa fragile e si frattura, mentre al di sotto dei -20°C si trasforma in polvere. Lo stagno è duttile e può essere laminato, punzonato e martellato. Può essere trasformato in carta stagnola con uno spessore inferiore a 0,01 mm.

2. Leghe di stagno

Le leghe di stagno sono leghe formate dall'aggiunta di altri elementi di lega (rame, antimonio, piombo, ecc.) allo stagno come base. Le leghe di stagno hanno un basso punto di fusione, bassa resistenza e durezza, buona conducibilità termica e bassi coefficienti di espansione termica. Sono resistenti alla corrosione atmosferica, hanno eccellenti proprietà antifrizione e sono facili da saldare con acciaio, rame, alluminio e le loro leghe. Sono ottimi materiali per la saldatura e per i cuscinetti.

(1) Leghe per cuscinetti a base di stagno

Conosciute collettivamente come leghe Babbitt insieme alle leghe per cuscinetti a base di piombo. Il contenuto di antimonio è di 3%-15% in massa, quello di rame di 3%-10% in massa. L'antimonio e il rame sono utilizzati per aumentare la resistenza e la durezza della lega. Hanno un basso coefficiente di attrito, una buona tenacità, conducibilità termica e resistenza alla corrosione, e sono utilizzati principalmente per la produzione di cuscinetti radenti.

(2) Saldatori a stagno

Principalmente leghe di stagno-piombo. La lega di stagno con 38,1% di piombo in massa è comunemente nota come saldatura, con un punto di fusione di circa 183°C, utilizzata per la saldatura di componenti nell'industria degli strumenti elettrici e per sigillare radiatori di automobili, scambiatori di calore, contenitori per alimenti e bevande.

(3) Rivestimenti in lega di stagno

Sfruttando la resistenza alla corrosione delle leghe di stagno, vengono applicate sulla superficie di vari componenti elettrici, fornendo protezione e decorazione.

(4) Leghe di stagno

(comprese le leghe di piombo-stagno e le leghe di stagno senza piombo) utilizzate per produrre vari gioielli e artigianato in lega, come anelli, collane, bracciali, orecchini, spille, bottoni, fermacravatte, ornamenti per cappelli, artigianato decorativo, cornici per foto in lega, emblemi religiosi, statue in miniatura, souvenir, ecc.

3. Elaborazione

Lo stagno ha buone proprietà di fluidità e di fusione allo stato fuso e può essere utilizzato come materiale di rivestimento (come la banda stagnata).

VI. Piombo e leghe di piombo

1. Piombo (Pb)

(1) Depositi e fusione

Il minerale di piombo più importante è la galena (PbS) e i minerali misti. In primo luogo, si produce un ricco concentrato di piombo, poi si ottiene il piombo attraverso la torrefazione e la riduzione, seguita dalla raffinazione per ottenere piombo puro.

(2) Proprietà principali

1) Proprietà fisiche.

Il punto di fusione è di 327,4°C e la densità è di 11,34 kg/cm³.

2) Proprietà chimiche.

Ha un'ottima resistenza alla corrosione, resistente alla maggior parte degli acidi ma non all'acqua regia, tossica.

3) Proprietà meccaniche.

Bassa resistenza e durezza, scarsa elasticità, resistenza alla trazione di 15MPa, allungamento ≤60%.

4) Proprietà di lavorazione.

Bassa resistenza alla deformazione, alta deformabilità, adatto alla formatura a freddo. Il piombo è facile da brasare, saldare e fondere. Può essere legato ad altri metalli. Utilizzato principalmente per la produzione di lastre di copertura, contenitori resistenti agli acidi, cavi rivestiti in piombo, anelli di tenuta, pallini di piombo, piastre di protezione dalle radiazioni e piombo di tenuta.

2. Leghe di piombo

Le leghe di piombo sono leghe composte da piombo come base con l'aggiunta di altri elementi. In base alle proprietà e agli usi, le leghe di piombo possono essere classificate in leghe resistenti alla corrosione, leghe per batterie, leghe per saldature, leghe per stampa, leghe per cuscinetti e leghe per stampi. Le leghe di piombo sono utilizzate principalmente per la protezione dalla corrosione chimica, la schermatura dalle radiazioni, la realizzazione di piastre per batterie e guaine per cavi.