I profili sono ampiamente utilizzati nelle automobili, negli aerei, nei macchinari chimici e in varie strutture metalliche e sono formati principalmente con metodi di piegatura. Attualmente, nella produzione, i metodi più comuni di piegatura dei profili includono la pressatura, la laminazione, l'avvolgimento e l'imbutitura.

I. Formatura con pressa piegatrice

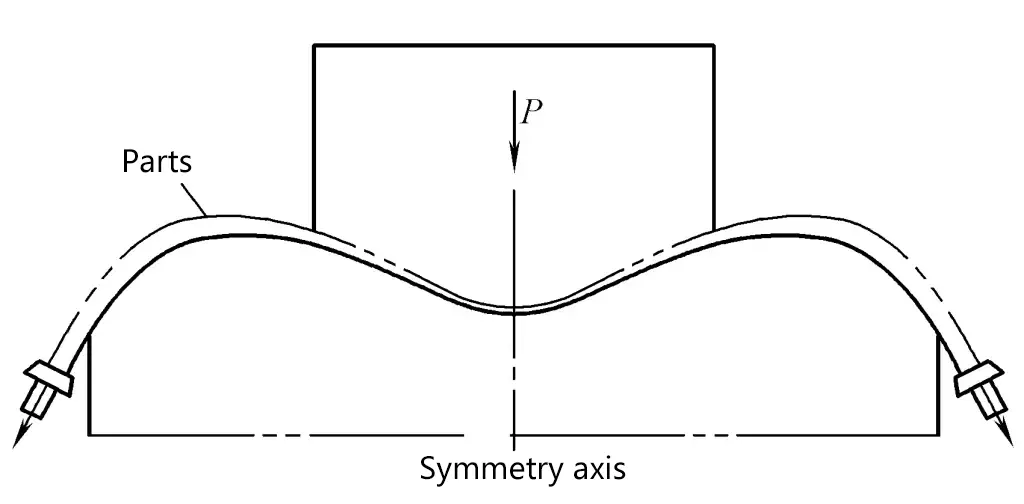

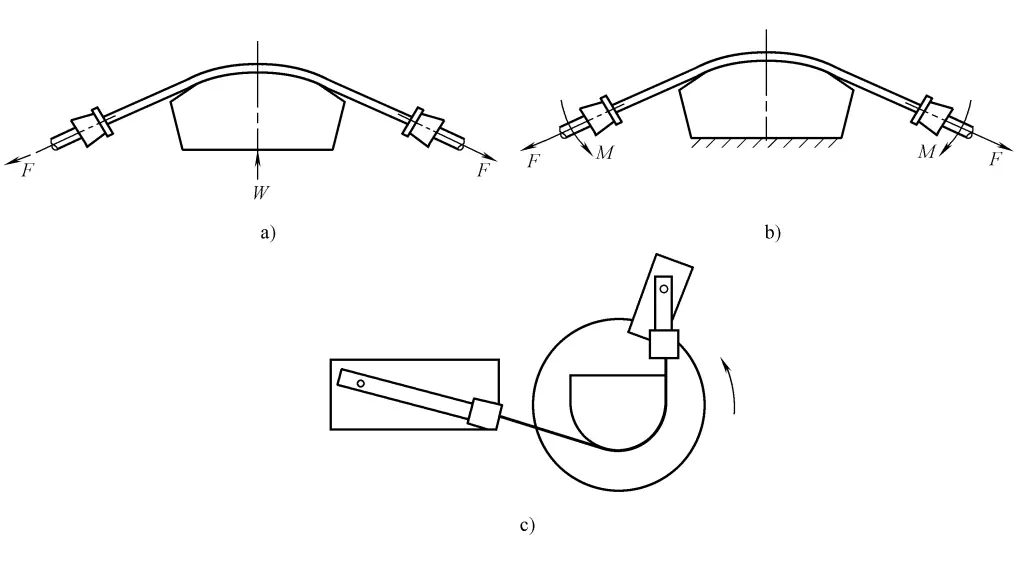

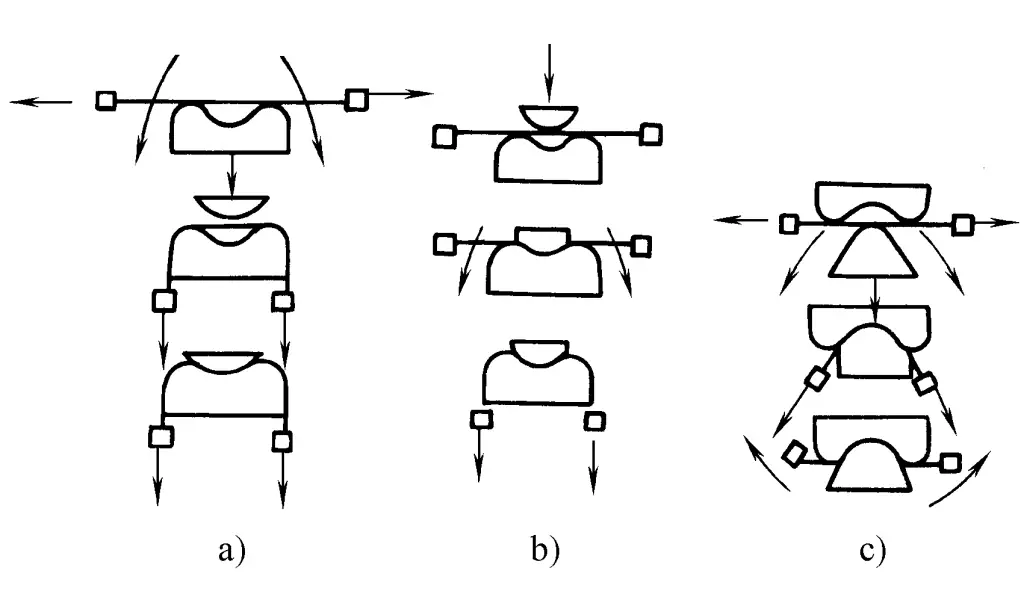

Il processo di piegatura dei profili mediante l'uso di stampi di piegatura su macchine utensili per la lavorazione a pressione, come presse e presse idrauliche, è chiamato piegatura a pressa, come illustrato nella Figura 1. Per migliorare la qualità dei pezzi, spesso vengono utilizzati stampi concavi con dispositivi di oscillazione. Per migliorare la qualità dei pezzi piegati a pressione, negli stampi di piegatura a pressione vengono spesso utilizzati stampi concavi con dispositivi di oscillazione.

Il principale vantaggio del processo di pressopiegatura è la sua semplicità e facilità di funzionamento, la non necessità di attrezzature speciali per la formatura, il minor investimento in attrezzature e stampi e l'elevata efficienza produttiva. Tuttavia, l'accuratezza dei pezzi piegati alla pressa è generalmente scarsa, e spesso si verificano gravi crolli in corrispondenza della parti di piegaturae il ritorno elastico non è facile da controllare. Questo metodo è generalmente utilizzato per pezzi corti e di forma semplice e per la piegatura in piano di profili con pareti più spesse; l'angolo di piegatura non deve essere troppo grande, di solito non superiore a 120°.

II. Curvatura dei rotoli

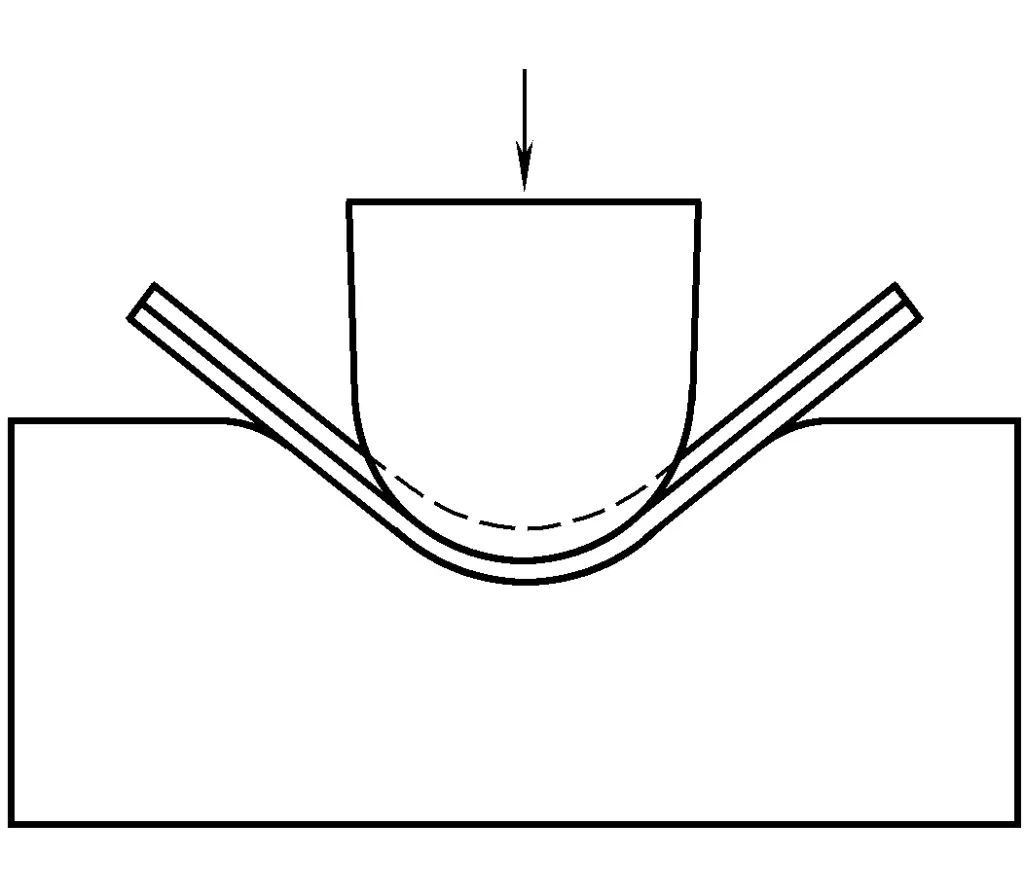

Il processo di formatura in cui i profili vengono spinti in avanti e subiscono una deformazione per flessione sotto la pressione e l'attrito dei rulli o degli alberi dei rulli è chiamato piegatura a rulli. La piegatura a rulli si divide in piegatura a tre rulli, piegatura a quattro rulli e piegatura a più rulli, in base al numero e alla disposizione dei rulli, come mostrato nella Figura 2.

Prendendo come esempio la piegatura a tre rulli, il profilo viene posizionato tra i rulli di piegatura, il rullo di guida spinge il profilo in avanti e la coppia di piegatura può variare con la distanza tra i rulli. Il raggio di curvatura del profilo dipende principalmente dall'interasse verticale tra il rullo superiore e i due rulli inferiori e dalla distanza orizzontale tra i due rulli inferiori.

La piegatura a rulli è versatile e la quantità di ritorno elastico può essere compensata regolando la posizione dei rulli di piegatura in sequenza. La piegatura a quattro rulli può migliorare l'accuratezza della forma della sezione trasversale del profilo perché può sostenere la parte inferiore del profilo.

La piegatura a rulli è adatta per la formazione di pezzi di profilo con un raggio di curvatura maggiore e forme trasversali semplici, in particolare per la formazione di profili con curvatura uguale e sezioni trasversali simmetriche. Il vantaggio della piegatura a rulli è la semplicità dell'attrezzatura. Lo svantaggio è che le estremità del profilo non possono essere piegate; inoltre, il pezzo non ha un supporto affidabile durante la formatura, la parete interna è soggetta a grinze e instabilità e la sezione trasversale è soggetta a distorsione; quando si piegano profili a sezione asimmetrica, è facile che si torcano e si deformino nel piano di piegatura.

III. Formazione dell'involucro

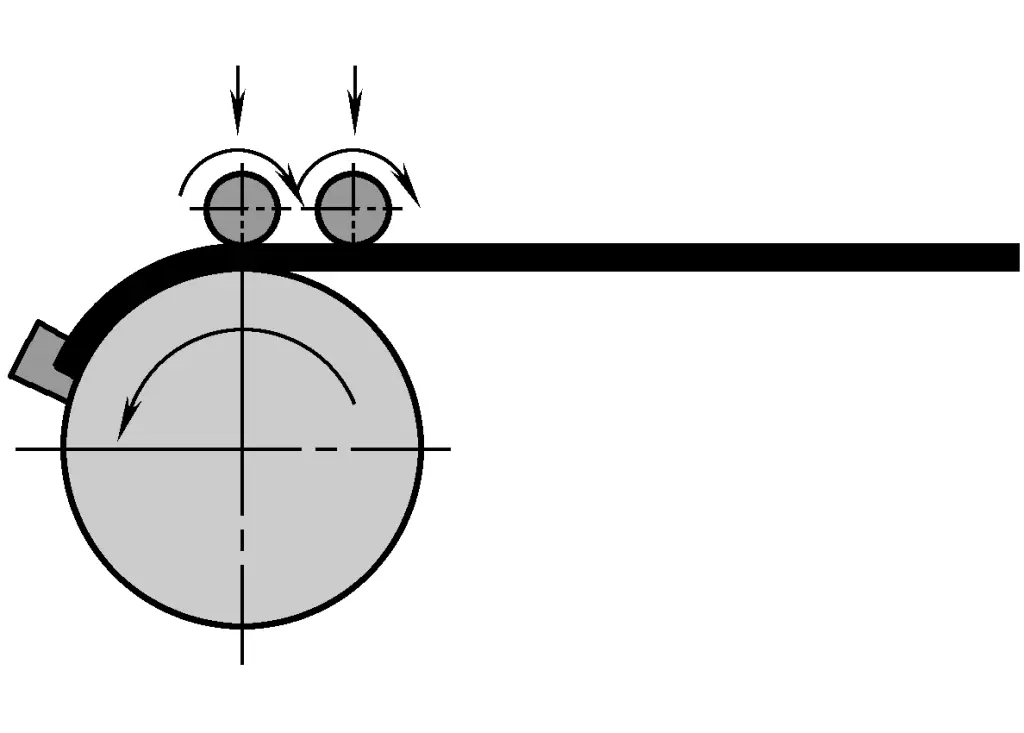

La curvatura ad avvolgimento si riferisce al processo di pressatura del profilo con una ruota o un blocco di pressatura laterale e alla graduale curvatura del profilo attorno allo stampo di curvatura, come mostrato nella Figura 3. Il profilo viene bloccato dal cursore di bloccaggio sullo stampo di piegatura ruotabile e la piegatura del profilo avviene sotto l'azione congiunta della rotazione dello stampo e del blocco di pressatura laterale in movimento.

Quando si piega in questo modo, una forza di trazione può essere applicata alla coda del profilo, che si piega sotto l'azione della forza di trazione. Il controllo della forza di trazione assiale può evitare efficacemente la formazione di grinze sulla parete interna e ridurre il ritorno elastico dopo la formatura, ottenendo in tal modo piegatura e formatura di profili con raggio di curvatura ridotto. Applicando una guida verso l'alto e verso il basso in direzione del piano di curvatura verticale, è possibile eseguire anche la formatura tridimensionale della curvatura.

Un altro metodo del processo di piegatura del nastro è che il profilo viene bloccato sullo stampo di piegatura stazionario da uno stampo di bloccaggio o da un cursore di bloccaggio e il profilo viene piegato ruotando lo stampo di rotazione o spostando il blocco pressa intorno allo stampo di piegatura. Questo metodo ha un'elevata efficienza produttiva e l'angolo di piegatura può raggiungere circa 180°. Tuttavia, la raggio di curvatura non deve essere troppo piccolo, altrimenti potrebbero formarsi delle grinze sulla superficie interna della parte piegata.

IV. Formatura per stiramento e piegatura

1. Caratteristiche e campo di applicazione della formatura per stiramento e curvatura

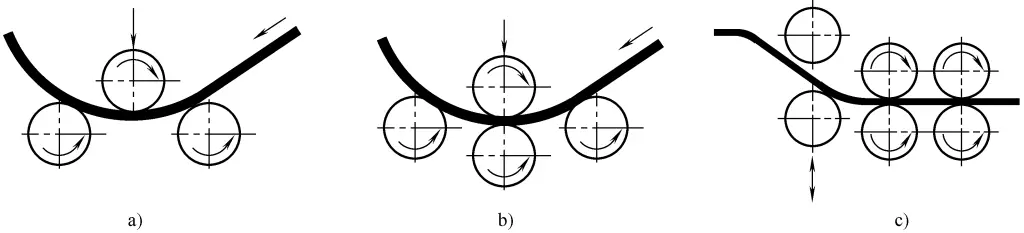

La stiro-piegatura è un metodo di lavorazione che blocca entrambe le estremità del profilo in un dispositivo di supporto (pinza) e lo piega intorno allo stampo applicando una forza di trazione. Dal punto di vista dell'attrezzatura utilizzata, la stiro-piegatura può essere solitamente suddivisa in tre tipi: la stiro-piegatura a tavola diritta, la stiro-piegatura a braccio oscillante e la stiro-piegatura a tavola rotante, come illustrato nella Figura 4.

a) Curvatura a tavolino a passo rettilineo

b) Flessione a braccio oscillante

c) Curvatura con tavola rotante

I vantaggi della piegatura sono il ridotto rimbalzo dei pezzi, le basse tensioni residue e l'elevata efficienza produttiva. Il processo di piegatura è il più utilizzato per la lavorazione di profili lunghi. Il processo di piegatura è utilizzato soprattutto per la formatura di profili a sezione aperta, ma può essere impiegato anche per la formatura di profili a sezione chiusa. È in grado di produrre pezzi piegati a curvatura uguale e di lavorare pezzi piegati a curvatura variabile. L'angolo massimo di curvatura è generalmente inferiore a 180°.

2. Selezione dei metodi e dei parametri di piegatura

Esistono vari metodi di piegatura in base a diversi metodi e sequenze di carico.

(1) Prima si allunga, poi si piega (metodo P-M).

In primo luogo, si applica una pre-tensione assiale a entrambe le estremità del profilo, quindi si applica un momento flettente sotto tensione finché il profilo non si conforma allo stampo.

(2) Prima piegare, poi allungare (metodo M-P).

In primo luogo, si applica un momento flettente al profilo per farlo piegare fino a renderlo conforme allo stampo, quindi si applica una tensione assiale supplementare.

(3) Prima allungare, poi piegare e quindi allungare di nuovo (metodo PM-P).

Questo è il metodo più comunemente utilizzato. Si applica dapprima una pre-tensione assiale a entrambe le estremità del profilo, quindi si applica un momento flettente sotto tensione finché il profilo non si conforma allo stampo e infine si applica una tensione assiale supplementare.

Lo scopo del pretensionamento è quello di eliminare la deformazione torsionale iniziale del profilo allo stato di fornitura e di produrre una certa deformazione iniziale di trazione, in grado di prevenire l'instabilità e il raggrinzimento del nastro interno del profilo durante la piegatura. L'ulteriore tensionamento ha lo scopo di ridurre ulteriormente il ritorno elastico e migliorare la precisione della formatura.

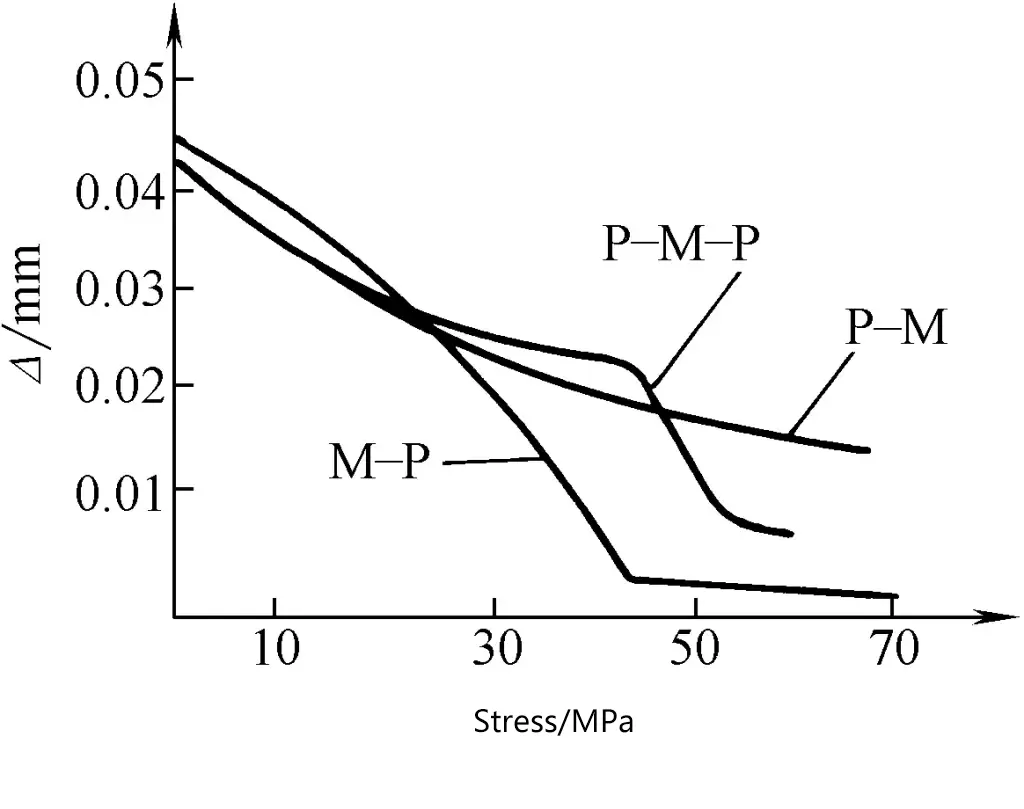

Il confronto del ritorno elastico dopo lo scarico per i tre tipi di flessione è mostrato nella Figura 5, dove

Δ =1 - R/R'

dove

- Rapporto di ritorno elastico;

- R- Raggio di curvatura prima dello scarico (mm);

- R'- Raggio di curvatura dopo lo scarico (mm).

Con la premessa di soddisfare la precisione della formatura per stiramento, la quantità di stiramento del profilo deve essere la minore possibile. In base al raggio di curvatura relativo e all'ampiezza dell'angolo di curvatura delle parti del profilo, si determina il numero di operazioni di stiramento e la quantità di stiramento per ciascuna operazione.

Curvatura a tratto singolo

La curvatura a stiramento singolo è adatta per la curvatura di profili di medie e piccole dimensioni con deformazioni ridotte. Il raggio di curvatura relativo minimo per i profili tipici in lega di alluminio nella piegatura a stiramento semplice è riportato nella Tabella 1. Il tasso di stiramento aggiuntivo per la piegatura a stiramento singolo è riportato nella Tabella 2.

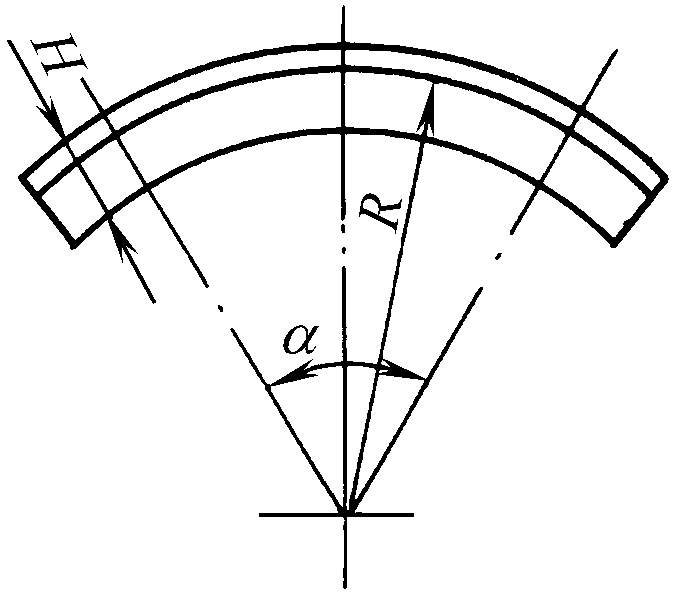

Tabella 1 Raggio di curvatura relativo minimo per la flessione iniziale di 2024O, 7075O

| Angolo di flessione α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Raggio di curvatura relativo R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Tabella 2 Rapporto iniziale di allungamento a flessione A (%)

| R/ H | Materiale | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(sopra i 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Curvatura secondaria

Per i profili in lega di alluminio, se il raggio di curvatura relativo del pezzo è piccolo, o se ci sono requisiti più elevati per la precisione e la qualità della superficie del pezzo, o se la rigidità del profilo è grande, un metodo di produzione ragionevole è quello di utilizzare lo stesso stampo per piegare due volte. La prima piegatura utilizza materie prime di profilo ricotte, caricate in modo da "allungare e poi piegare", prestirate di circa 1% e quindi piegate. La materia prima viene rimossa immediatamente dopo montaggio lo stampo e poi inviato per la tempra.

Nello stato appena bonificato, la seconda piegatura si forma con un metodo di carico "bend then stretch". A questo punto, la parte preformata viene prima piegata e, dopo aver montato lo stampo, viene applicata una tensione. Al termine della seconda piegatura, l'allungamento del materiale vicino al morsetto può essere controllato entro un intervallo compreso tra 1,5% e 3%. Dopo due piegature, la maggior parte dei pezzi riduce significativamente la quantità di ritorno elastico e può essere consegnata per l'ispezione dopo una rettifica manuale minima o addirittura nulla.

La seconda piegatura presenta i vantaggi di un'elevata precisione, di una rettifica manuale minima e di una minore tensione residua. La seconda piegatura dopo la tempra deve essere completata entro il nuovo periodo di incubazione della tempra del materiale. Per prolungare il periodo di incubazione dopo la tempra, i pezzi appena temprati devono essere collocati in impianti di refrigerazione. Il rapporto di allungamento dopo l'estinzione è mostrato nella Tabella 3.

Tabella 3 Allungamento A (%) dopo la tempra di 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. La lunghezza della materia prima dei pezzi piegati

La lunghezza della materia prima dei pezzi piegati può essere calcolata con la seguente formula

LM =0,99(L+2A)+2B

Dove nella formula

- L M - Lunghezza della materia prima;

- L - La lunghezza del pezzo non piegato;

- A - La lunghezza della sezione di transizione dalla linea di taglio alla faccia finale del mandrino, che è di 40~60 mm;

- B - La lunghezza dell'estremità di serraggio, che può essere di 30~50 mm;

- 0,99 - Il coefficiente considera l'allungamento della materia prima durante il processo di piegatura.

4. Piegatura di diversi pezzi di forma speciale

(1) Curvatura di parti con curvature positive e negative

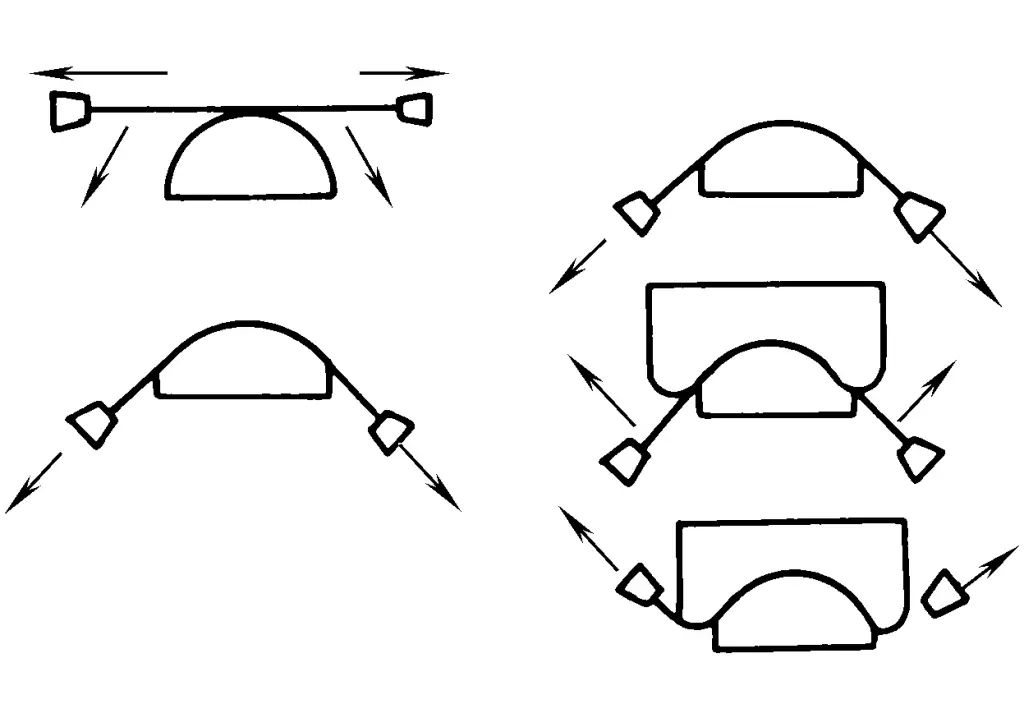

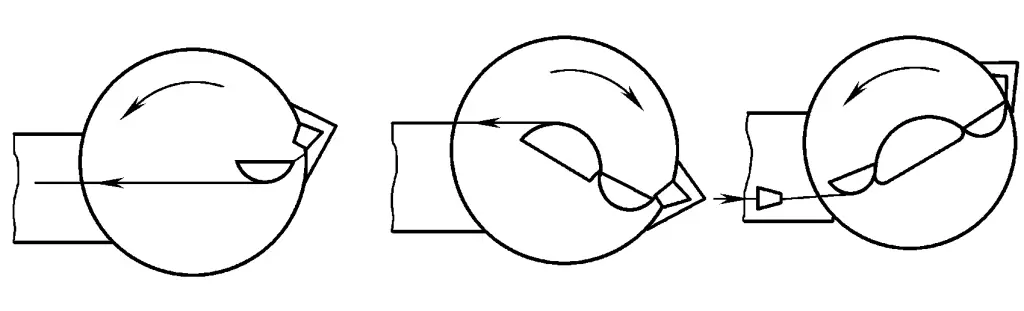

Può essere implementato su una macchina di piegatura a sbalzo o su una macchina di piegatura a tavola rotante. Quando viene implementata su una macchina di piegatura a sbalzo, di solito si divide in due situazioni: piegatura senza dispositivo di pressione laterale e piegatura con dispositivo di pressione laterale, come mostrato rispettivamente nella Figura 6 e nella Figura 7.

Il flusso di processo tipico per la piegatura senza dispositivo di pressione laterale consiste nell'estrarre la prima curvatura, quindi installare lo stampo di piegatura inversa, invertire per formare la seconda curvatura e infine estrarre nuovamente. Esistono tre metodi tipici per la piegatura con dispositivo di pressione laterale:

1) Prima tirare e poi piegare, quindi piegare con il cilindro di pressione laterale che preme contro lo stampo convesso e infine tirare di nuovo, come mostrato nella Figura 7a. Questo metodo può essere utilizzato solo per i pezzi con una piccola rientranza centrale.

2) Pre-tirare prima, piegare con il cilindro di pressione laterale premendo contro lo stampo convesso ausiliario, quindi piegare di nuovo con lo stampo di piegatura e infine tirare di nuovo, come mostrato nella Figura 7b.

3) Prima si tira e poi si piega: lo stampo concavo viene premuto dal cilindro di pressione laterale per trattenere il materiale, quindi si piega in base allo stampo concavo (invertendo il cantilever o capovolgendo il pezzo) e infine si tira di nuovo, come mostrato nella Figura 7c.

Il flusso di processo tipico di una piegatrice a tavola rotante consiste nel completare la piegatura di pezzi con curvatura inversa in fasi separate attraverso la rotazione in avanti e inversa della tavola di lavoro, come illustrato nella Figura 8.

(2) Piegatura di pezzi ad angolo variabile

Per i pezzi con angoli di sezione del profilo variabili, è possibile adottare le seguenti misure in base all'entità della variazione dell'angolo:

1) Se la variazione dell'angolo è inferiore a 3°, si può estrarre direttamente durante la piegatura. Per garantire che l'angolo sia finalmente conforme ai requisiti tecnici, è possibile eseguire una certa correzione manuale dopo la piegatura.

2) Se la variazione dell'angolo supera i 3°, per garantire la qualità della formatura di piegatura e ridurre la quantità di correzione manuale dell'angolo, è possibile prefabbricare uno smusso prima della piegatura in base alle diverse variazioni dell'angolo; considerando che l'angolo cambierà entro un certo intervallo durante il processo di piegatura, lo smusso prefabbricato deve essere selezionato in base alla Tabella 4 per i diversi tipi di pezzi. Per far sì che l'angolo del pezzo corrisponda allo stampo di piegatura, il pezzo può essere regolato toccando lo stampo prima di scaricarlo alla fine della piegatura.

Tabella 4 Selezione degli smussi prefabbricati prima della curvatura

| Forma di piegatura | Bordo in | Bordo fuori | ||

| Parte smussata | Smusso aperto | Smusso chiuso | Smusso aperto | Smusso chiuso |

| Direzione di deviazione angolare prefabbricata | Troppo piccolo | Troppo grande | Troppo grande | Troppo piccolo |

3) Su una piegatrice a torretta è possibile produrre smussi dei pezzi durante la piegatura, con una precisione fino a ±30'.

(3) Curvatura di profili a sezione variabile

Generale piegatura del profilo viene eseguita a sezione e spessore costanti, ma per i seguenti tipi di profili a spessore variabile è possibile eseguire la piegatura adottando le misure necessarie:

1) Un profilo con sezione trasversale uniformemente crescente da piccola a grande può essere piegato su una piegatrice a tavola rotante. Iniziare la piegatura dall'estremità della sezione trasversale più piccola, utilizzando inizialmente una forza di trazione minore, e aumentare gradualmente la forza di trazione all'aumentare delle dimensioni della sezione trasversale fino alla formazione della forma finale.

2) Parti a forma di "S" uniformemente ispessite. È possibile utilizzare il metodo di piegatura combinata accoppiata e l'estremità con la sezione trasversale più piccola viene utilizzata come estremità combinata, come illustrato nella Figura 9.