I. Fondamenti del taglio alle macchine utensili

I principali metodi di lavorazione meccanica comprendono la tornitura, la piallatura, la rettifica, la fresatura, l'alesatura, la foratura, la sagomatura, ecc. Le macchine utensili tagliano i pezzi in lavorazione utilizzando utensili da taglio, pertanto devono disporre di utensili di serraggio e di utensili da taglio, nonché della capacità di eseguire movimenti di lavoro.

1. Movimenti di taglio della macchina utensile

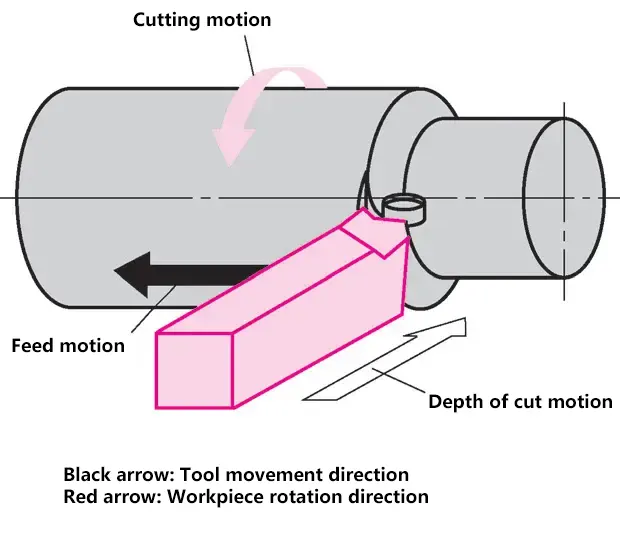

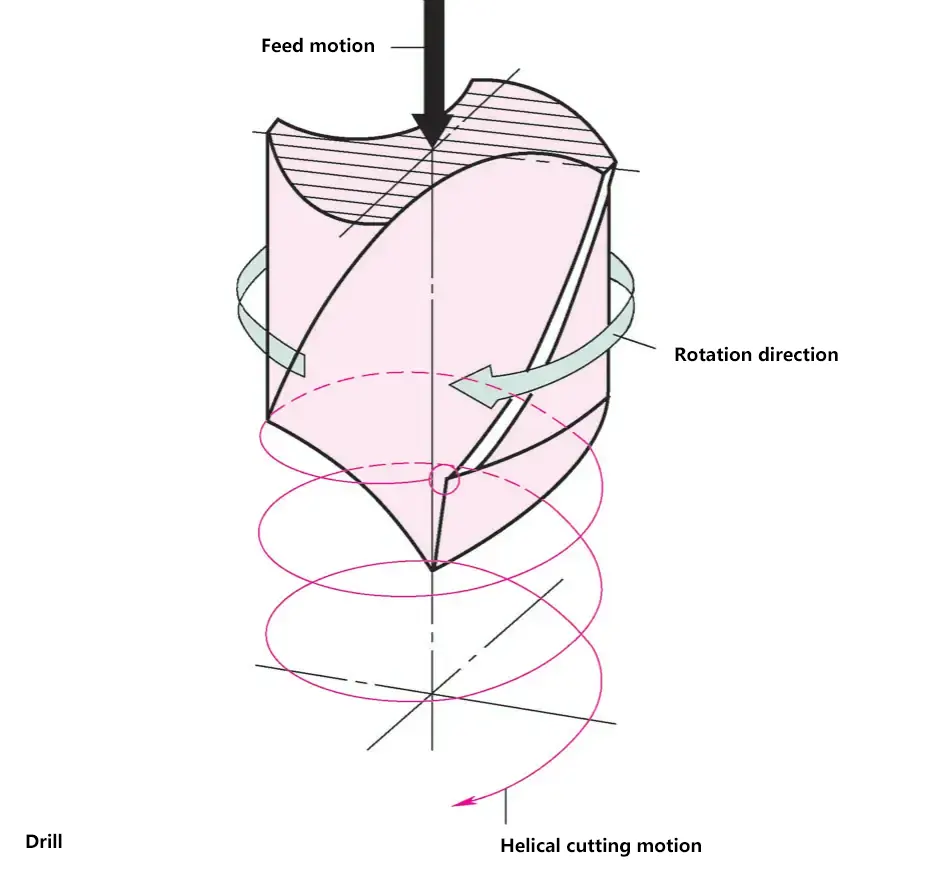

Il movimento relativo tra l'utensile da taglio e il pezzo è la condizione per il taglio. I principali movimenti di lavoro comprendono il movimento primario e il movimento di avanzamento.

(1) Movimento primario

Il movimento di lavoro che completa il taglio. Il movimento primario può assumere la forma di un movimento rotatorio o di un movimento lineare alternato (eseguito dal pezzo o dall'utensile da taglio). Per le operazioni di tornitura, rettifica, fresatura e foratura, il movimento primario è quello di rotazione.

(2) Movimento di alimentazione

Il movimento fornito dalla macchina utensile o dalla forza manuale, che crea un movimento relativo aggiuntivo tra l'utensile da taglio e il pezzo. Combinato con il movimento primario, consente il taglio continuo o intermittente del pezzo. Quando il movimento primario è rotatorio, il movimento di avanzamento è continuo, come nella tornitura, nella foratura e nella fresatura; quando il movimento primario è lineare, il movimento di avanzamento è intermittente, come nella piallatura e nella sagomatura. La profondità di taglio dipende dal movimento di avanzamento.

(3) Movimento della profondità di taglio

Determina la profondità di taglio, che si manifesta con la penetrazione dell'utensile nel pezzo.

(4) Movimento di lavorazione

In tornitura, foratura, fresatura e rettifica, quando il movimento primario e il movimento di avanzamento avvengono simultaneamente, il movimento combinato risultante è chiamato movimento di lavorazione.

2. Geometria dell'utensile da taglio

Il tagliente cuneiforme dell'utensile penetra nel materiale del pezzo, separando il truciolo dal materiale. I principali fattori che influenzano il taglio sono la geometria dell'utensile, il materiale dell'utensile e il materiale del pezzo. L'affilatura dell'utensile è determinata dalla sua forma, definita da vari angoli dell'utensile.

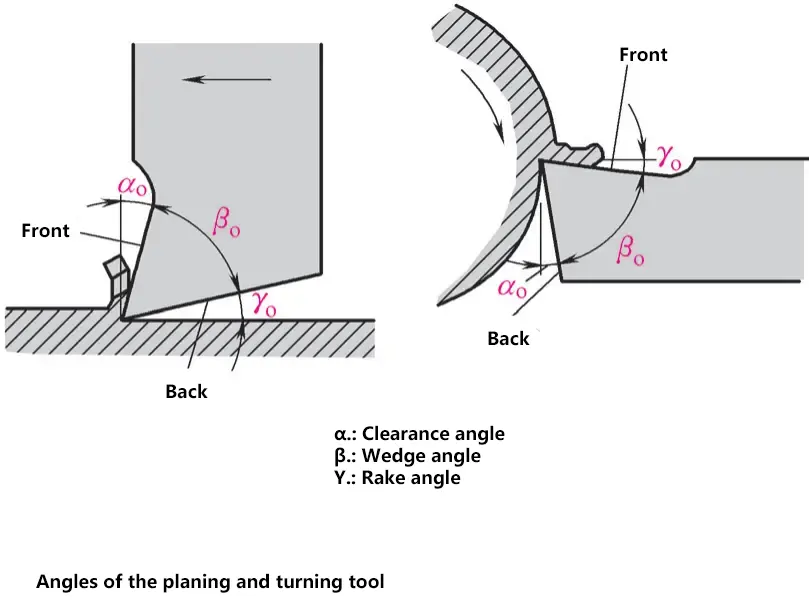

(1) Angolo del cuneo β

L'angolo tra la faccia anteriore e la faccia posteriore principale. Quando l'angolo del cuneo dell'utensile è piccolo, l'utensile è affilato e facile da tagliare, ma è soggetto alla scheggiatura dei bordi quando si tagliano materiali duri.

- Per il taglio di materiali morbidi metalli: βo=40°~50°, come l'alluminio.

- Per il taglio di metalli altamente duttili: βo=55°~75°, come l'acciaio 42.

- Per il taglio di metalli duri e fragili: βo=75°~85°, come il bronzo, le fusioni, ecc.

(2) Angolo di inclinazione γo

Influenza la formazione del truciolo e la forza di taglio. L'angolo di spoglia è compreso tra -5° e 30° e la sua dimensione è determinata dal materiale del pezzo e dal materiale dell'utensile.

Quando l'angolo di spoglia è grande, i trucioli scorrono facilmente e la forza di taglio è ridotta. Quando l'angolo di spoglia γo è piccolo o addirittura negativo, la forza di taglio è grande e la resistenza del tagliente è elevata.

(3) Angolo di rilievo αo

Può ridurre l'attrito tra l'utensile e il pezzo. L'angolo di rilievo è compreso tra 5° e 12°.

Più morbido è il materiale del pezzo, più grandi sono il diametro del pezzo e la profondità di taglio, l'angolo di rilievo αo aumenta di conseguenza; più grande è l'angolo di rilievo αo, quanto più ruvida è la superficie lavorata.

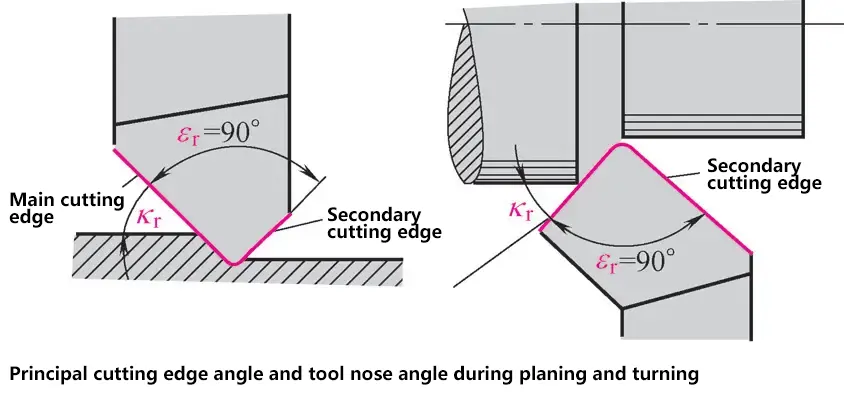

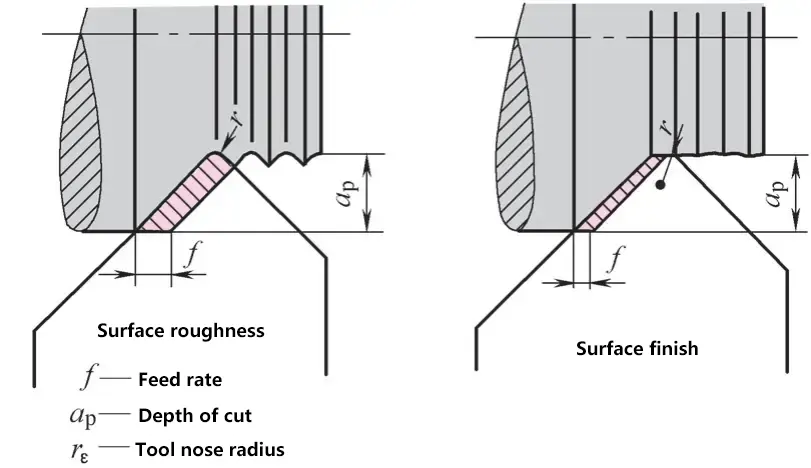

(4) Angolo del naso dell'utensile εr

- Quando la velocità di avanzamento è elevata: Trucioli spessi, alta efficienza di taglio

Quando il raggio della punta dell'utensile è piccolo: Segni profondi dell'utensile sulla superficie del pezzo - Quando la velocità di avanzamento è bassa: Trucioli sottili, bassa efficienza di taglio

Quando il raggio della punta dell'utensile è grande: Segni poco profondi dell'utensile sulla superficie del pezzo

L'angolo tra le proiezioni del tagliente principale e del tagliente secondario sul piano di base. Un angolo di spoglia maggiore determina una maggiore dissipazione del calore perché l'area esterna di dissipazione del calore dell'utensile è più ampia. Il tagliente genera meno calore ed è meno probabile che si opacizzi, prolungando così la durata dell'utensile. La durata dell'utensile si riferisce all'intervallo di tempo tra due affilature.

Quando l'avanzamento è ridotto (≤ 1 mm/r), ε=90°; quando l'avanzamento è elevato (> 1 mm/r), ε > 90°.

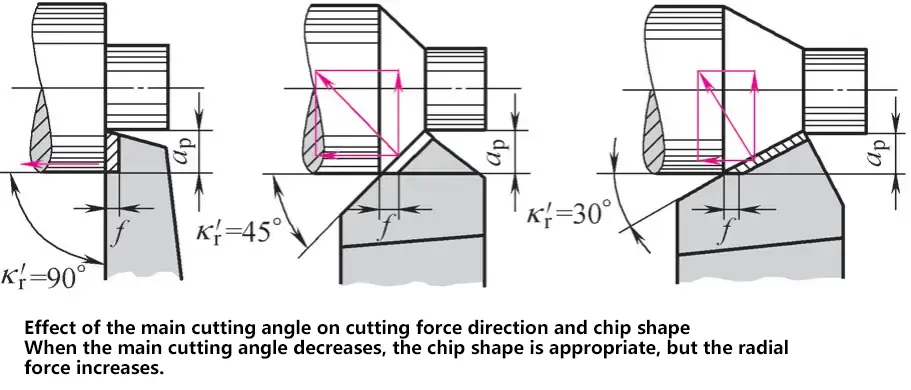

(5) Angolo di entrata Kr

L'angolo di entrata influisce sulla direzione della forza di taglio e sulla forma del truciolo. Quando l'angolo di entrata si riduce, la forma del truciolo è più adatta, ma la forza radiale aumenta.

L'angolo tra il tagliente principale e la direzione di avanzamento. Influisce sulla scomposizione delle forze di taglio, sulla forma del truciolo e sulla durata dell'utensile. L'angolo di entrata kr può essere scelto in un intervallo compreso tra 30° e 90°, con il K più vantaggiosor=45°.

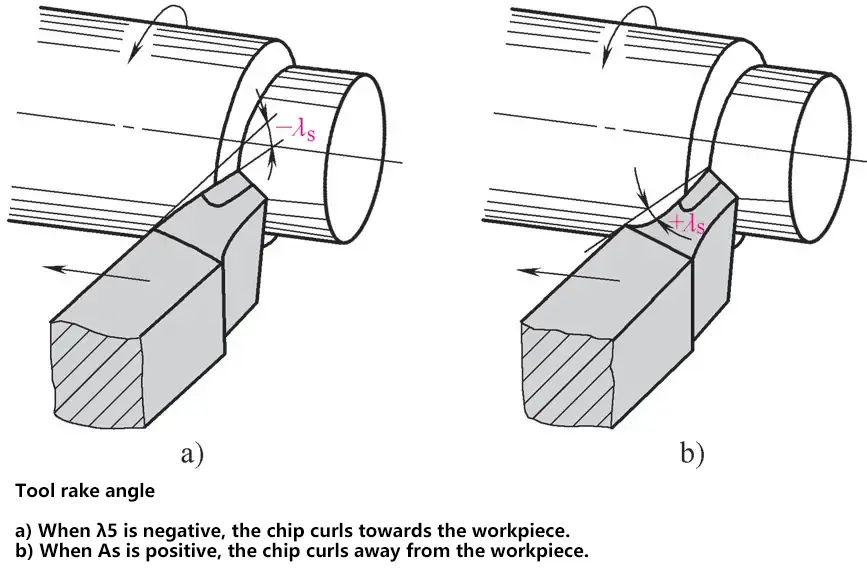

(6) Angolo di inclinazione λs

a) Quando λs è negativo, il truciolo si incurva verso il pezzo.

b) Quando λs è positivo, il truciolo si allontana dal pezzo.

L'angolo tra il tagliente principale e il piano di base. Quando la punta dell'utensile è il punto più basso del tagliente principale, l'angolo di inclinazione è definito negativo; quando la punta dell'utensile è il punto più alto del tagliente principale, l'angolo di inclinazione è positivo.

Per i carichi più elevati, l'angolo di inclinazione è maggiore e va da -10° a 10°.

3. Formazione del truciolo

L'area della sezione trasversale del truciolo è il prodotto della profondità di taglio ap e la velocità di avanzamento f. La forma del truciolo dipende dall'angolo di entrata κ, mentre la profondità di taglio è legata alla forma e alle dimensioni del pezzo.

Prima che il truciolo venga separato, il tagliente penetra nel materiale anteriore, provocando delle crepe. Il tagliente continua a penetrare fino a quando il truciolo non si separa a causa dell'azione cuneiforme del tagliente.

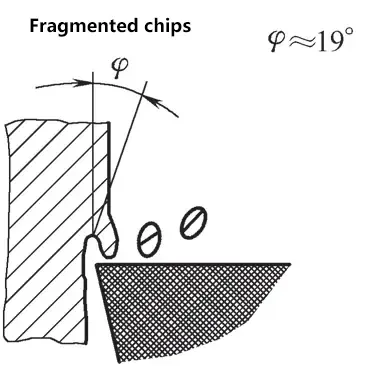

(1) Schegge frammentate

Durante il taglio, vengono prodotti trucioli frammentati e discontinui; la superficie del pezzo lavorato è irregolare.

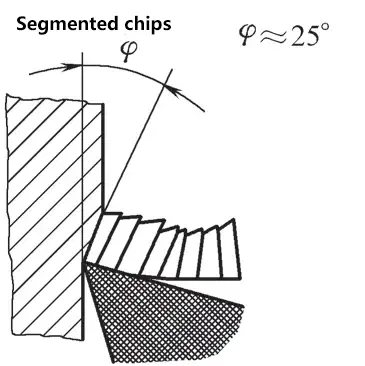

(2) Schegge segmentate

I trucioli separati hanno la forma di segmenti. Questi segmenti vengono parzialmente saldati insieme per formare un truciolo continuo.

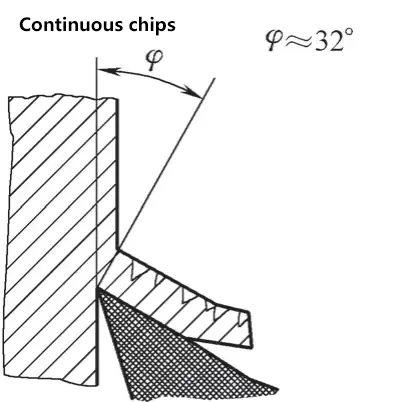

(3) Chips continui

Il materiale scorre nella zona di taglio quando viene separato; non c'è frattura nel materiale e il risultato è un truciolo continuo.

Bordo integrato: Quando si tagliano materiali più morbidi e duttili, sul tagliente si forma un'aderenza indesiderata, nota come "tagliente costruito". Il risultato è una superficie lavorata ruvida e segni profondi. Le particelle di materiale aderiscono momentaneamente al tagliente, formando il bordo di accumulo. Il bordo di accumulo si incastra nelle fessure davanti all'utensile sul pezzo e, quando si stacca, lascia impronte sulla superficie del pezzo. Il bordo di accumulo può essere evitato aumentando velocità di taglioaumentando la profondità di taglio e affilando la faccia anteriore dell'utensile.

4. Fluidi da taglio

Durante il processo di taglio, l'uso corretto dei fluidi da taglio può ridurre la temperatura nella zona di taglio, migliorare la qualità e la precisione della superficie e prolungare la durata dell'utensile.

(1) Funzioni dei fluidi da taglio

1) Raffreddamento

Dopo il fluido da taglio viene applicato all'area di taglio, dissipa il calore dai trucioli, dall'utensile e dal pezzo in lavorazione attraverso la conduzione termica, la convezione e la vaporizzazione del fluido da taglio, fornendo così un effetto di raffreddamento.

2) Lubrificazione

Il fluido da taglio penetra tra le superfici di contatto del truciolo, dell'utensile e del pezzo, formando un film lubrificante sulla superficie metallica per ridurre il coefficiente di attrito e sopprimere la formazione di bordi, migliorando così la qualità della superficie lavorata e prolungando la durata dell'utensile.

3) Pulizia

Il fluido da taglio lava via i trucioli fini o la polvere abrasiva prodotti durante il processo di taglio, pulendo e prevenendo così i graffi sulla superficie lavorata e sulle guide della macchina utensile.

4) Prevenzione della ruggine

Aggiungendo additivi antiruggine al fluido da taglio, è possibile formare una pellicola protettiva sulla superficie metallica, proteggendo la macchina utensile, il pezzo e l'utensile da taglio dalla corrosione dei mezzi circostanti.

(2) Selezione dei fluidi da taglio

I comuni fluidi da taglio comprendono soluzioni acquose, emulsioni e oli da taglio.

- Le soluzioni acquose sono fluidi da taglio con acqua come componente principale e additivi antiruggine aggiunti, utilizzati principalmente per il raffreddamento.

- Le emulsioni sono fluidi da taglio ampiamente utilizzati nei processi di lavorazione. Sono miscele di olio e acqua, con l'aggiunta di emulsionanti come acidi grassi, saponi di sodio e saponi di potassio.

- Gli oli da taglio forniscono principalmente lubrificazione e comprendono oli per sistemi a perdita totale, gasolio leggero e cherosene.

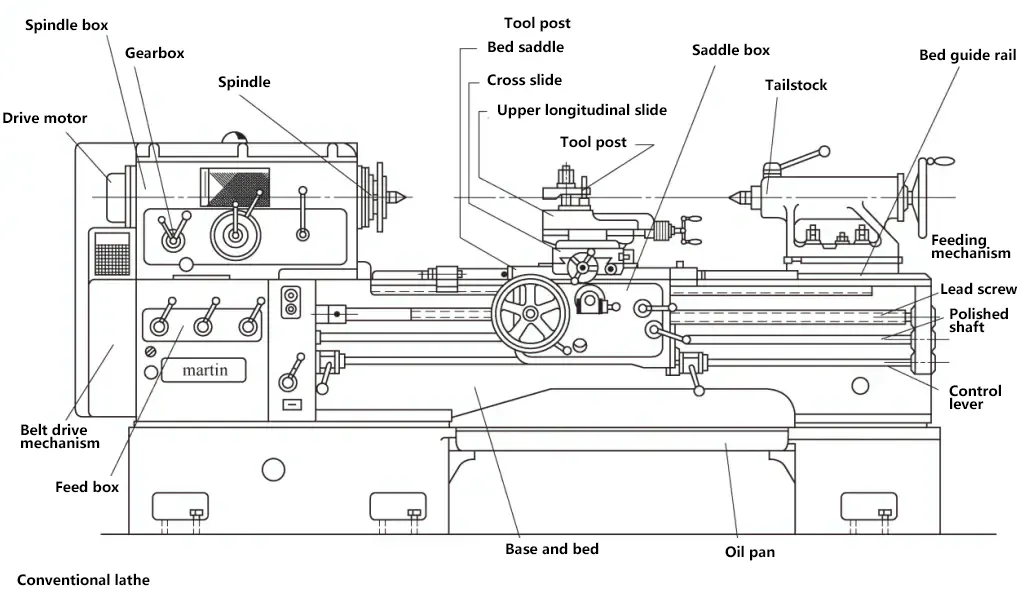

II. La svolta

Il tornio orizzontale è una macchina utensile universale molto diffusa, in grado di eseguire diverse operazioni di tornitura. Diversi torni specializzati sono adatti alla produzione di massa; alcuni sono adatti alla lavorazione di pezzi molto grandi, altri alla lavorazione di pezzi molto piccoli e altri ancora alla lavorazione di processi speciali.

1. Fondamenti della tornitura

(1) Panoramica

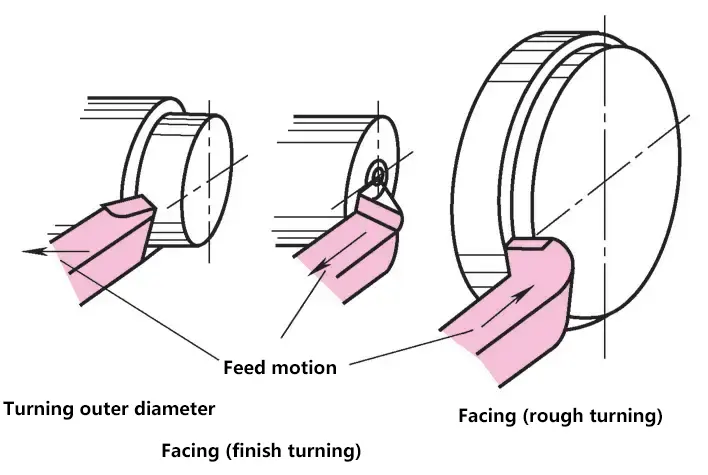

La tornitura è un metodo di taglio che utilizza la rotazione del pezzo e il movimento dell'utensile da taglio su un tornio per lavorare varie superfici rotanti. Le caratteristiche della tornitura includono la lavorazione di parti rotanti, la lavorazione di materiali metallici e di materiali non metallici come legno, plastica, gomma e nylon. La tornitura può raggiungere una precisione dimensionale da IT6 a IT11 e valori di rugosità superficiale da Ra0,1 a 12,5μm.

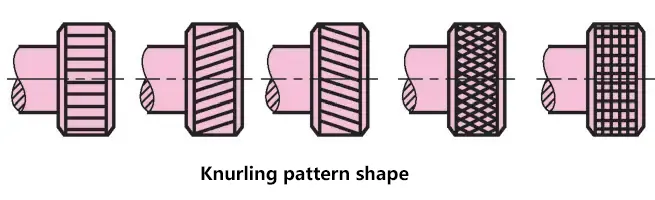

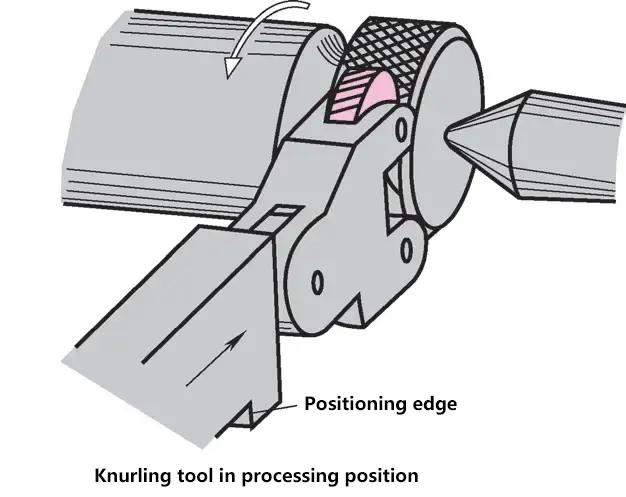

La tornitura ha un'ampia gamma di applicazioni, tra cui la lavorazione di cilindri esterni, la realizzazione di fori centrali, la scanalatura, la filettatura, la sfacciatura, l'alesatura, la tornitura di nastri, la zigrinatura e la lavorazione di molle a tazza. Con le attrezzature e gli accessori appropriati, i torni possono anche eseguire la rettifica, la lucidatura, la brunitura, la brocciatura e la fresatura di superfici piane, nonché la lavorazione di altri pezzi speciali e complessi con superfici cilindriche interne ed esterne.

(2) Parametri di taglio principali

Il movimento relativo tra l'utensile da taglio e il pezzo durante il taglio del metallo è chiamato movimento di taglio. Il movimento di taglio si divide in movimento primario e movimento di avanzamento. Il movimento che rimuove direttamente lo strato da tagliare dal pezzo e lo trasforma in trucioli è chiamato movimento primario; il movimento che assicura che lo strato da tagliare sia alimentato in modo continuo o intermittente nel processo di taglio per lavorare gradualmente l'intera superficie del pezzo è chiamato movimento di avanzamento.

Durante il processo di taglio, la superficie del pezzo si divide in superficie da lavorare, superficie di transizione e superficie lavorata. Le tre superfici nella tornitura cilindrica esterna sono illustrate nella figura.

Per ottenere la superficie lavorata desiderata, migliorare l'efficienza della lavorazione e ridurre i costi di lavorazione, è necessario selezionare parametri di taglio appropriati, tra cui velocità di taglio, avanzamento e profondità di taglio.

1) Velocità di taglio vc. La velocità istantanea di un punto selezionato sul tagliente rispetto al movimento primario del pezzo, ovvero

vc=πdwn/100

Dove

- vc-Velocità di taglio (m/min);

- dw-diametro del punto selezionato sul tagliente (o sull'utensile) (mm);

- n--velocità del mandrino del tornio (r/min).

2) Avanzamento f. Lo spostamento dell'utensile rispetto al pezzo in lavorazione nella direzione di avanzamento; in tornitura, l'avanzamento è espresso come movimento dell'utensile per giro del mandrino del tornio (mm/r).

3) Profondità di taglio ap. La profondità di taglio misurata nella direzione perpendicolare al piano di lavoro e passante per il punto di base del tagliente, ovvero

ap=(dw-dm)/2

Dove

- ap-Profondità di taglio (mm);

- dw-diametro della superficie del pezzo da lavorare (mm);

- dm-diametro della superficie del pezzo lavorato (mm).

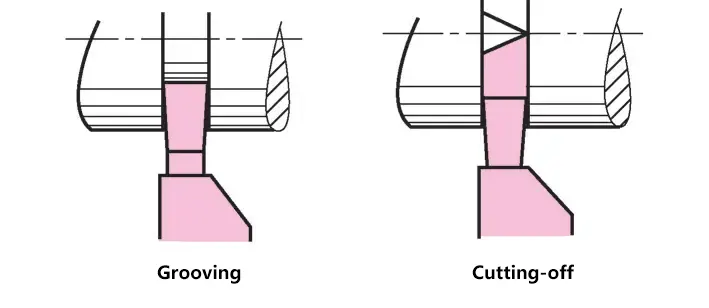

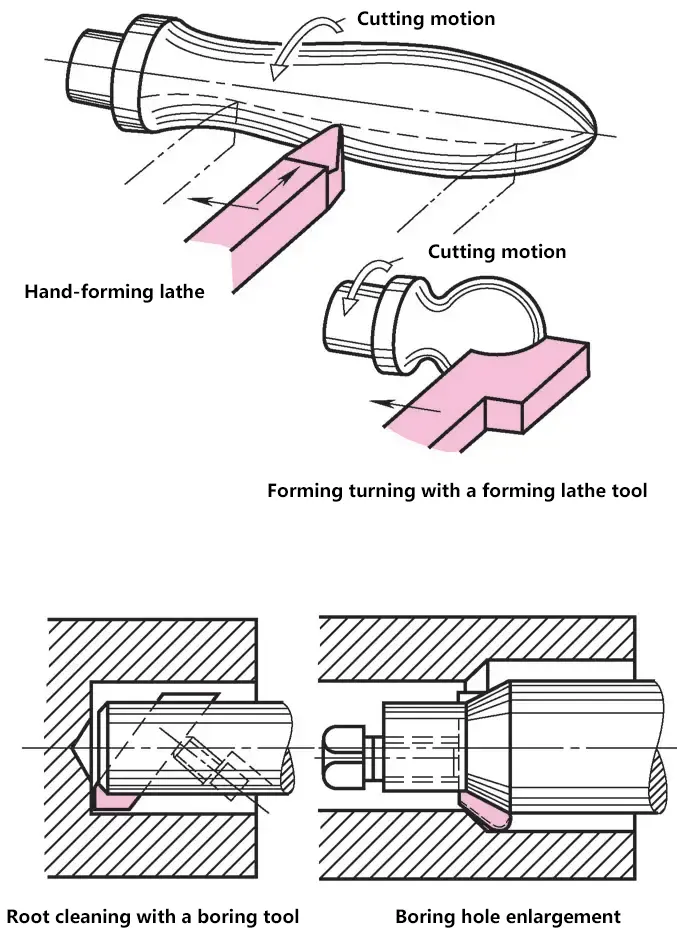

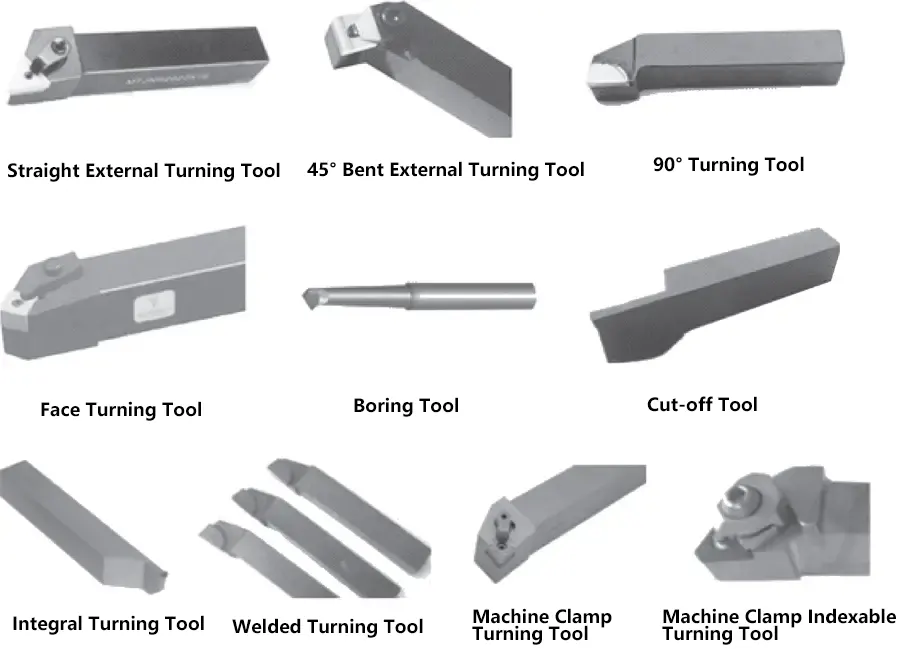

2. Strumenti di tornitura

Per le operazioni di tornitura si utilizzano vari utensili di tornitura, che possono essere classificati in base alla destinazione d'uso in utensili di tornitura esterni diritti, utensili di tornitura esterni piegati a 45°, utensili di tornitura a 90°, utensili di tornitura frontali, utensili di foratura, utensili di troncatura, ecc. In base alla struttura, possono essere classificati come utensili di tornitura integrali, utensili di tornitura saldati, utensili di tornitura a serraggio meccanico, utensili di tornitura indicizzabili a serraggio meccanico, ecc.

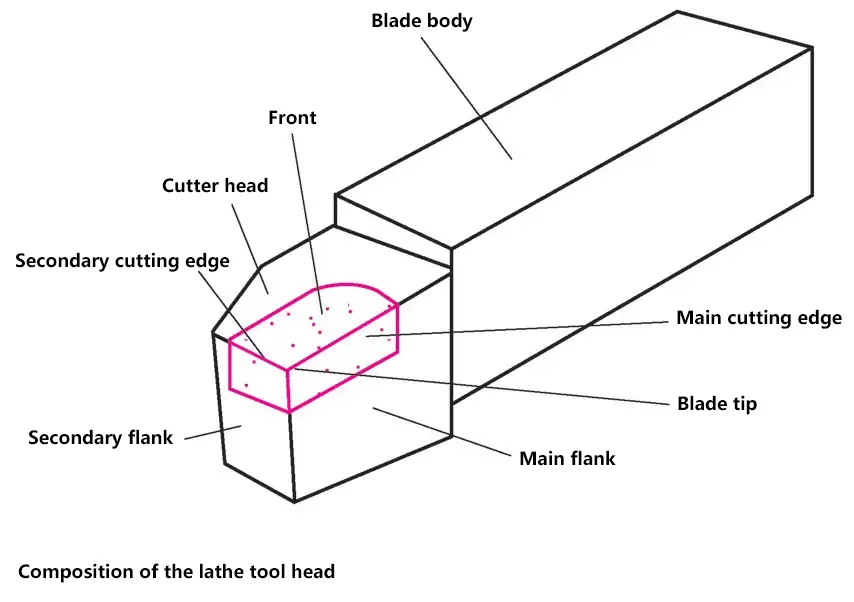

Un utensile di tornitura è costituito da una testa di taglio che esegue l'operazione di taglio e da un gambo, con la parte di taglio composta da tre facce, due spigoli e una punta.

(1) Faccia a rastrello

La superficie dell'utensile su cui scorre il truciolo.

(2) Fianco principale

La faccia posteriore dell'utensile che si interseca con la faccia di taglio per formare il tagliente principale.

(3) Fianco secondario

La faccia posteriore dell'utensile che si interseca con la faccia di taglio per formare il tagliente secondario.

(4) Tagliente principale

Per gli utensili di tornitura, è la linea di intersezione tra la superficie di taglio e il fianco principale, che svolge il compito principale di taglio.

(5) Tagliente secondario

Per gli utensili di tornitura, è la linea di intersezione tra la superficie di taglio e il fianco secondario, che partecipa al lavoro di taglio parziale.

(6) Punta dell'utensile

Piccola porzione del tagliente all'incrocio tra il tagliente principale e quello secondario. Per aumentare la resistenza della punta dell'utensile, di solito viene rettificata in un piccolo arco di transizione.

3. Serraggio del pezzo

La scelta degli utensili di fissaggio dipende dalla forma, dalle dimensioni, dalla quantità e dai requisiti qualitativi del pezzo. Il dispositivo di fissaggio del pezzo deve trasmettere il movimento di rotazione al pezzo e deve essere in grado di sopportare completamente le forze di reazione generate durante il taglio.

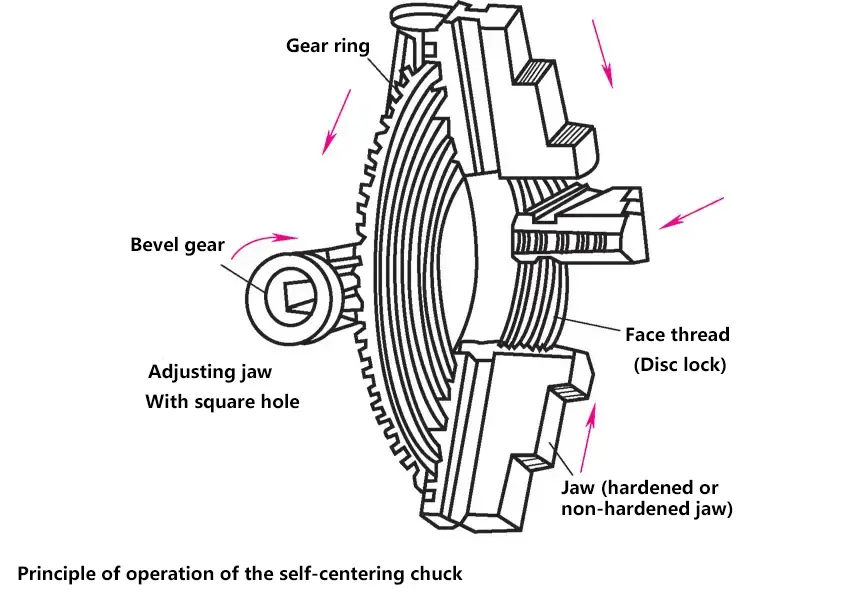

(1) Mandrino autocentrante

I mandrini autocentranti sono utilizzati per il bloccaggio di pezzi a sezione circolare, triangolare ed esagonale.

Quando la chiave del mandrino viene ruotata per far ruotare la ruota conica, si crea un movimento di serraggio delle ganasce, che possono serrare dall'esterno verso l'interno. I gradini sulle ganasce possono ampliare il campo di serraggio. Quando si bloccano barre lunghe, è possibile estenderle nel mandrino cavo.

(2) Mandrino indipendente

Utilizzato per il bloccaggio di pezzi quadrati e ottagonali.

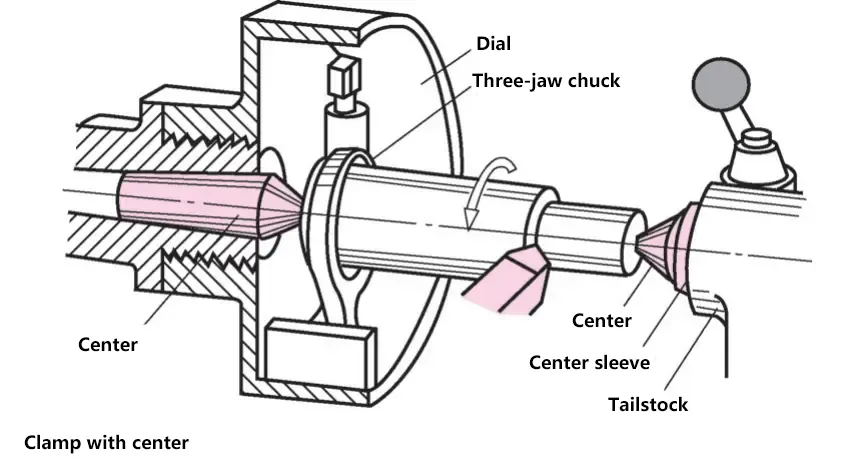

(3) Centri

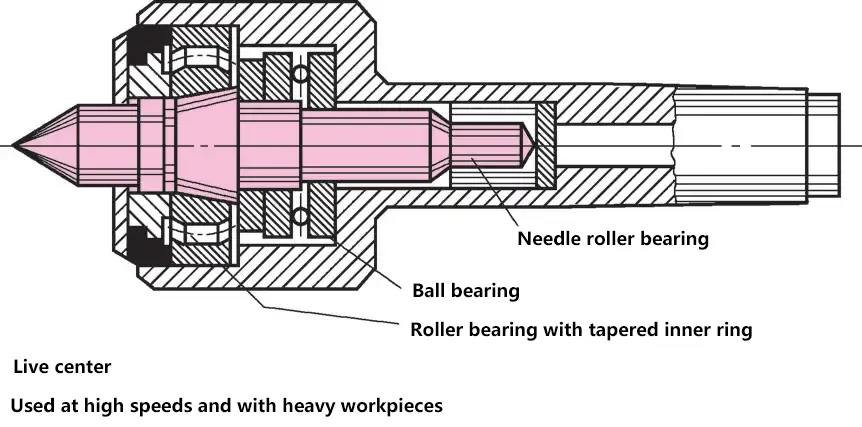

Se il pezzo da lavorare è completamente circolare e deve essere frequentemente riagganciato, deve essere bloccato tra i centri destro e sinistro. Una piastra di azionamento e un cane trasmettono il movimento di rotazione al pezzo. Per ridurre la pressione sulla superficie di contatto ed evitare di danneggiare i centri, questi possono essere realizzati come centri vivi.

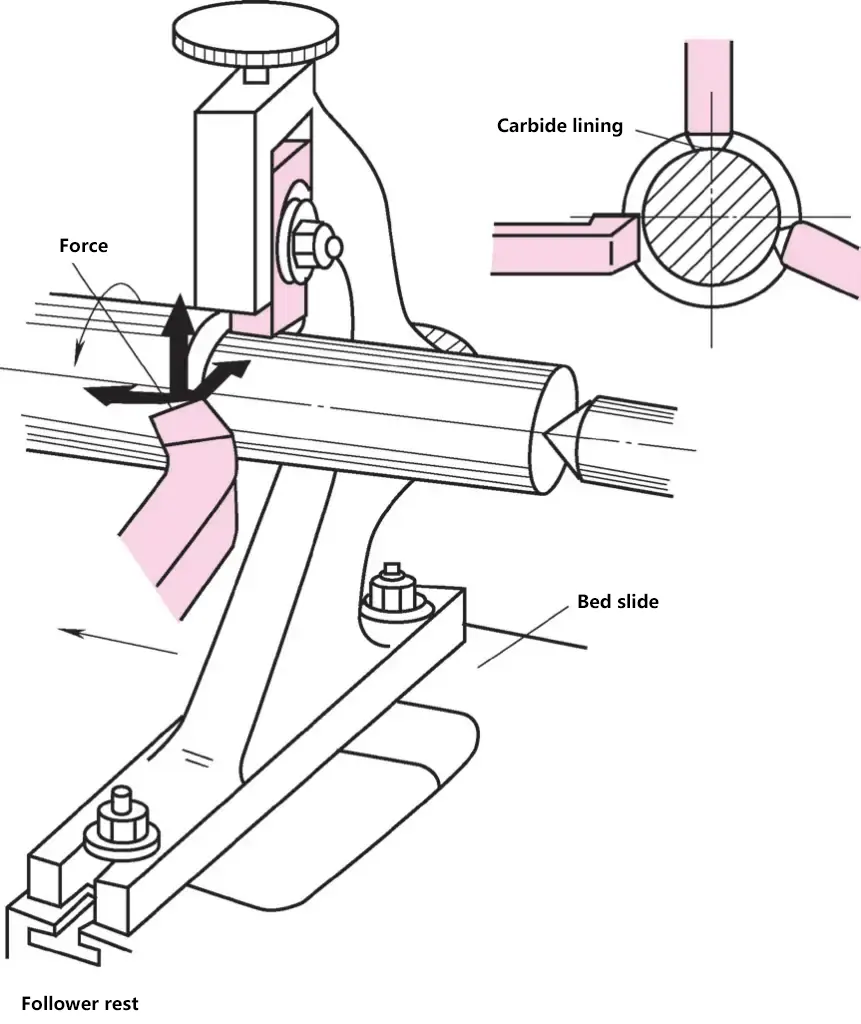

(4) Riposo costante

L'appoggio fisso serve a sostenere i pezzi lunghi per evitare deviazioni e deformazioni durante la lavorazione. Si usa anche quando si lavora la faccia terminale di pezzi lunghi. La base di appoggio è fissata sulla guida di scorrimento del banco del tornio. Una buona rotondità del pezzo è una condizione per l'utilizzo delle ganasce di supporto. Per evitare il grippaggio tra le ganasce di supporto e il pezzo, le ganasce devono essere realizzate in acciaio temprato, bronzo, carburo o inserti in plastica.

(5) Mandrino

Un mandrino viene utilizzato quando è richiesta un'elevata concentricità tra il foro e il diametro esterno del pezzo.

(6) Mandrino fisso

Il diametro è uguale al diametro del foro del pezzo. Dopo la tempra e la rettifica, il mandrino ha una conicità molto ridotta, pari a 1:400, e può quindi generare una grande forza di serraggio.

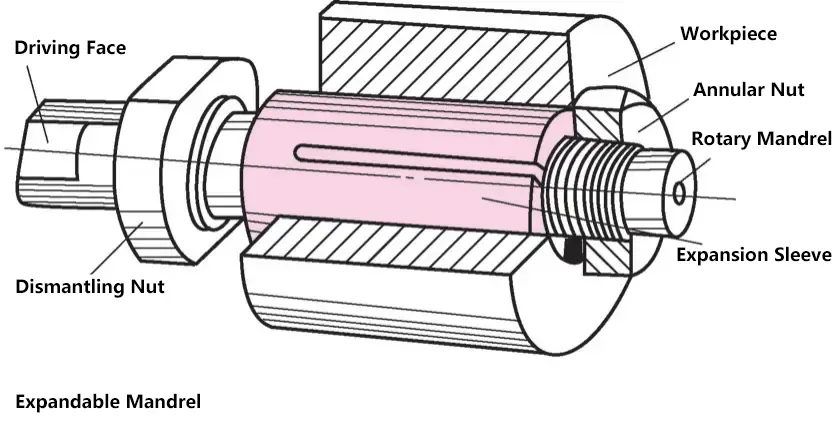

(7) Mandrino di espansione

Una bussola di serraggio cilindrica con superficie interna conica e tre scanalature laterali viene montata su un mandrino rotante conico mediante una ghiera. Il manicotto di serraggio si espande, bloccando il foro interno del pezzo dall'interno verso l'esterno. Il mandrino in espansione è bloccato tra i centri ad entrambe le estremità.

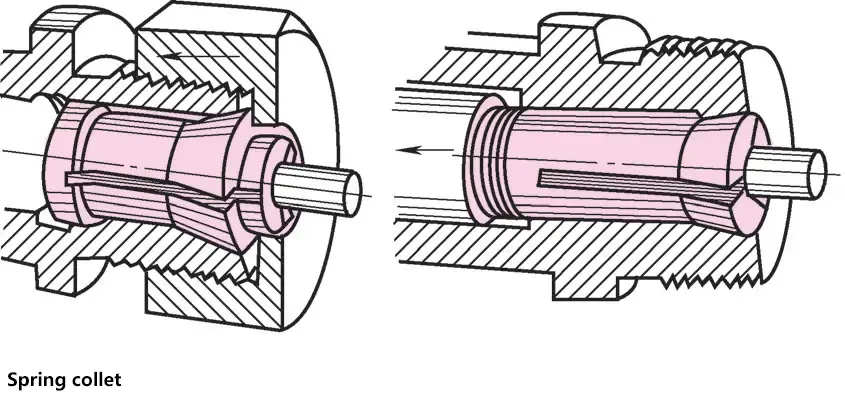

(8) Mandrino a pinza

Utilizzato per il bloccaggio di pezzi cilindrici corti e di piccolo diametro. Il serraggio è rapido, preciso e sicuro.

La parte anteriore della pinza ha un cono inverso e tre scanalature. Può essere premuta nel foro conico del mandrino utilizzando un dado esterno o tirata nel foro conico del mandrino utilizzando una leva di serraggio che passa attraverso il mandrino cavo. Tuttavia, solo i pezzi cilindrici lucidati, sbavati e di dimensioni adeguate, serrati all'interno, possono garantire l'assenza di scostamento radiale.

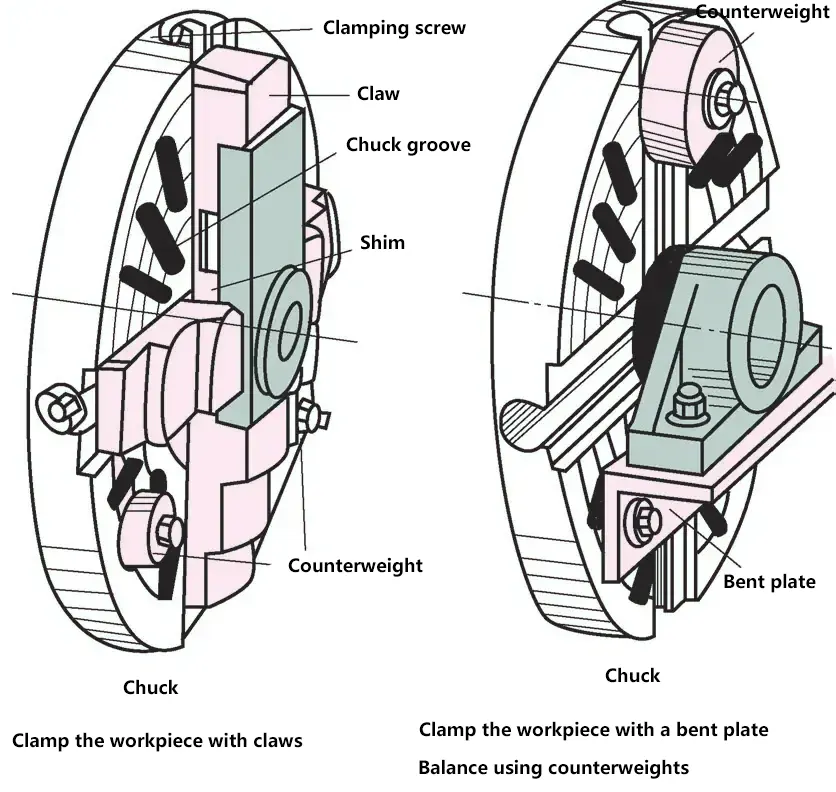

(9) Piastra frontale

Le piastre frontali sono utilizzate per il bloccaggio di pezzi di grande diametro o di forma asimmetrica. La piastra frontale è dotata di quattro ganasce regolabili in modo indipendente. Le ganasce possono essere ruotate di 180° e fungono da ganasce interne ed esterne.

Quando si blocca un pezzo, allinearlo prima visivamente e poi utilizzare un comparatore per centrare il pezzo. Se è richiesta una maggiore precisione di lavorazione, utilizzare un comparatore per centrare il pezzo. Poiché la piastra frontale presenta diverse scanalature radiali, è possibile utilizzare viti, morsetti o piastre piegate per bloccare il pezzo.

III. La macinatura

1. Mola

Una mola è composta da grani abrasivi e materiale legante, con una forma specifica. Quando la mola ruota ad alta velocità, i grani abrasivi entrano in contatto con il pezzo da tagliare.

I grani abrasivi opachi si rompono e formano nuovi grani affilati (taglienti) sulle superfici fratturate.

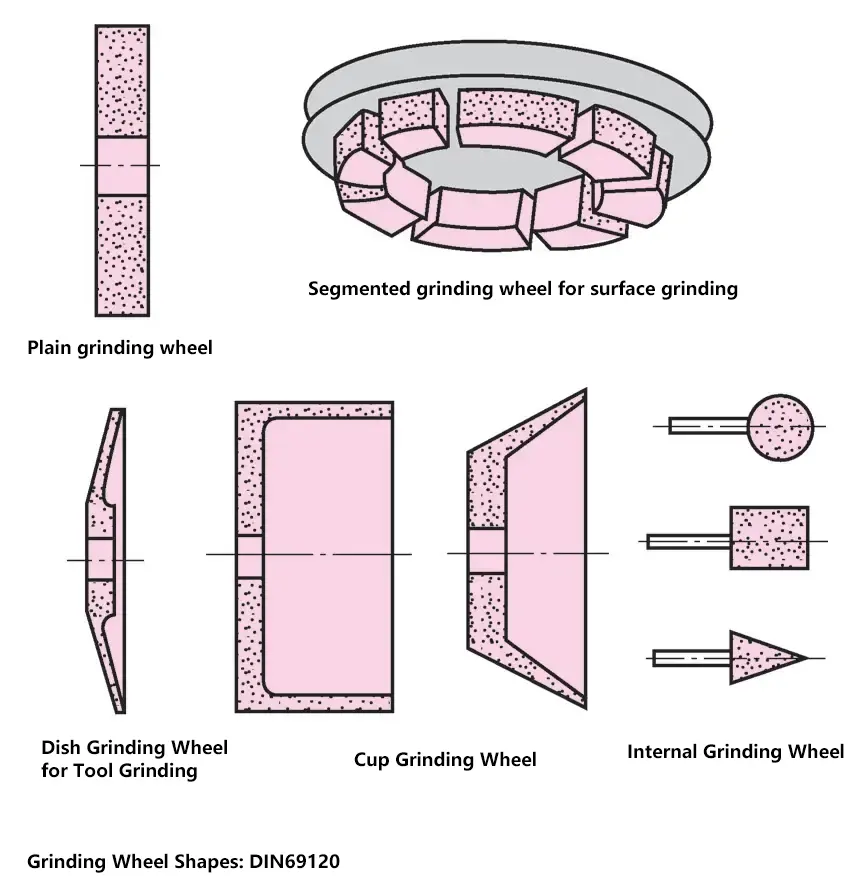

Le mole sono disponibili principalmente in forme piatte, concave su un solo lato, cilindriche, a scodella, a disco e a doppio smusso per adattarsi a superfici di rettifica di forme e dimensioni diverse.

(1) Struttura della mola

Una mola è composta da abrasivo (il materiale che forma i grani abrasivi della mola), grana (grossezza dei grani abrasivi), (forza di legame), struttura (porosità della mola) e legante (il materiale che lega i grani abrasivi tra loro).

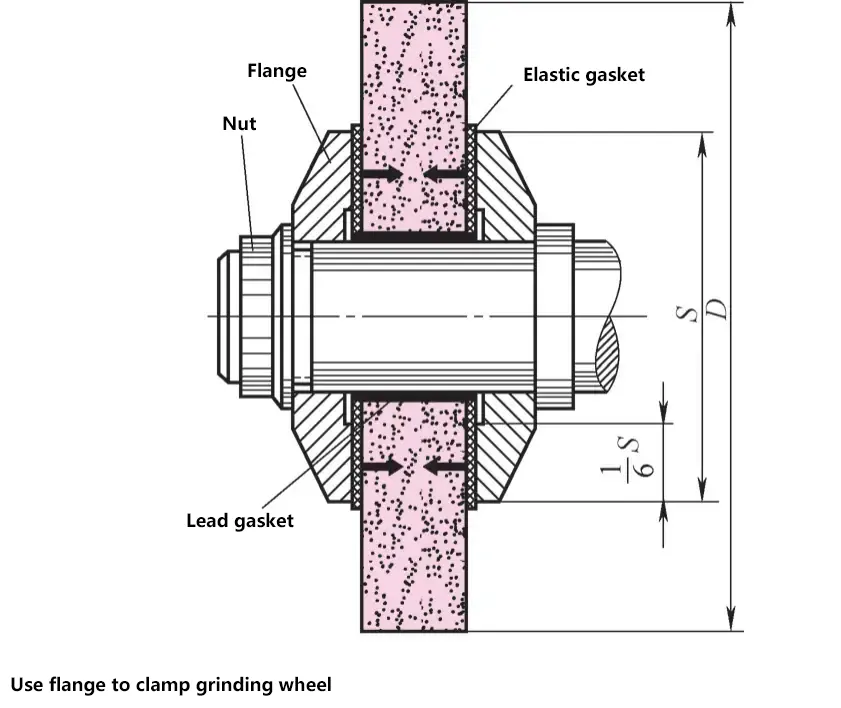

(2) Montaggio della mola

Prima di installare la mola, è necessario sospenderla e sottoporla a un controllo del suono (battendo leggermente la mola deve produrre un suono chiaro senza rumori strani). Quindi viene fissata con flange in ghisa grigia, acciaio o materiali simili. Successivamente, viene installata una protezione in materiali resistenti (acciaio, acciaio fuso, ecc.). A causa dell'elevata velocità di rotazione, la mola installata deve essere sottoposta a controlli e regolazioni di bilanciamento statico e dinamico.

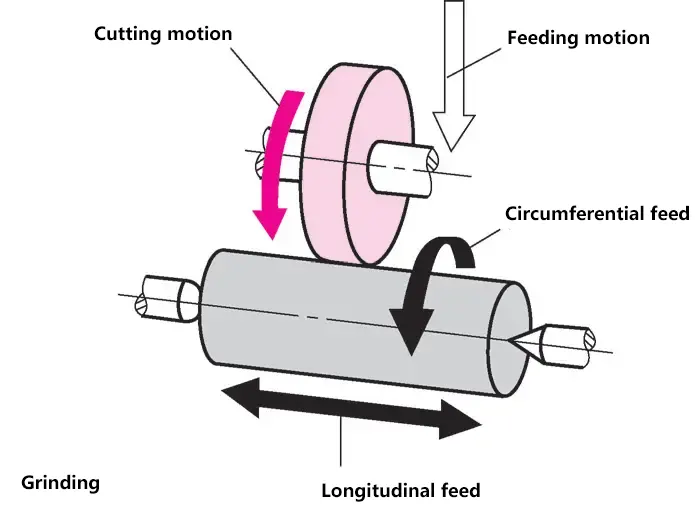

2. Processo di macinazione

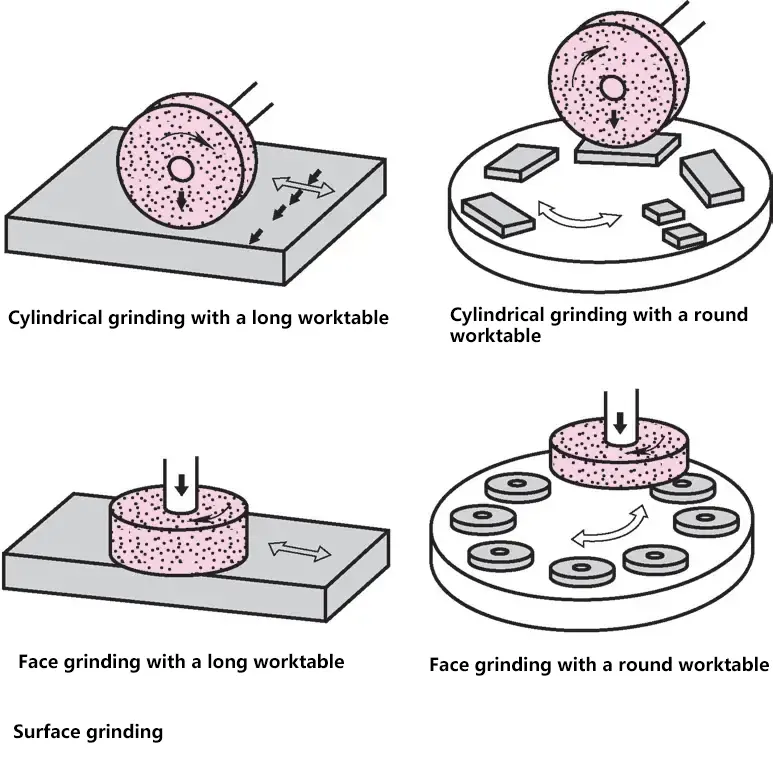

(1) Rettifica di superficie

In base alla posizione dell'asse della mola, la rettifica di superfici si divide in rettifica periferica (asse della mola orizzontale) e rettifica frontale (asse della mola verticale). Le rettificatrici hanno un piano di lavoro lungo che si muove avanti e indietro o un piano di lavoro circolare che ruota.

La macinazione può essere suddivisa in tre fasi:

1) Macinazione grossolana.

Grande asportazione di materiale, miglioramento della forma del pezzo, rimozione dei segni di lavorazione. Grana della ruota da F40 a F60, profondità di taglio da 0,010 a 0,030 mm.

2) Rettifica semilavorata.

Migliorando la qualità della superficie, la precisione dimensionale può raggiungere IT5. Grana della ruota da F80 a F100, profondità di taglio da 0,005 a 0,015 mm.

3) Rettifica finale.

Migliorando ulteriormente la qualità della superficie, la precisione dimensionale può raggiungere IT3 e IT4. Grana della ruota da F220 a F320, profondità di taglio da 0,001 a 0,008 mm.

La tolleranza di rettifica è compresa tra 0,1 e 0,6 mm a seconda delle dimensioni del pezzo.

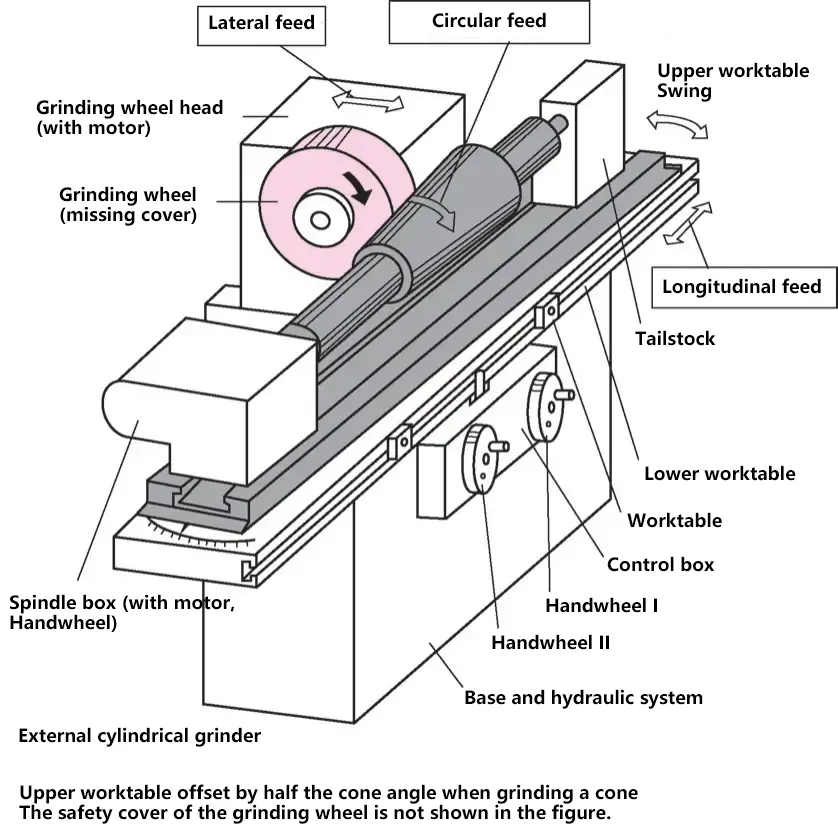

(2) Rettifica cilindrica

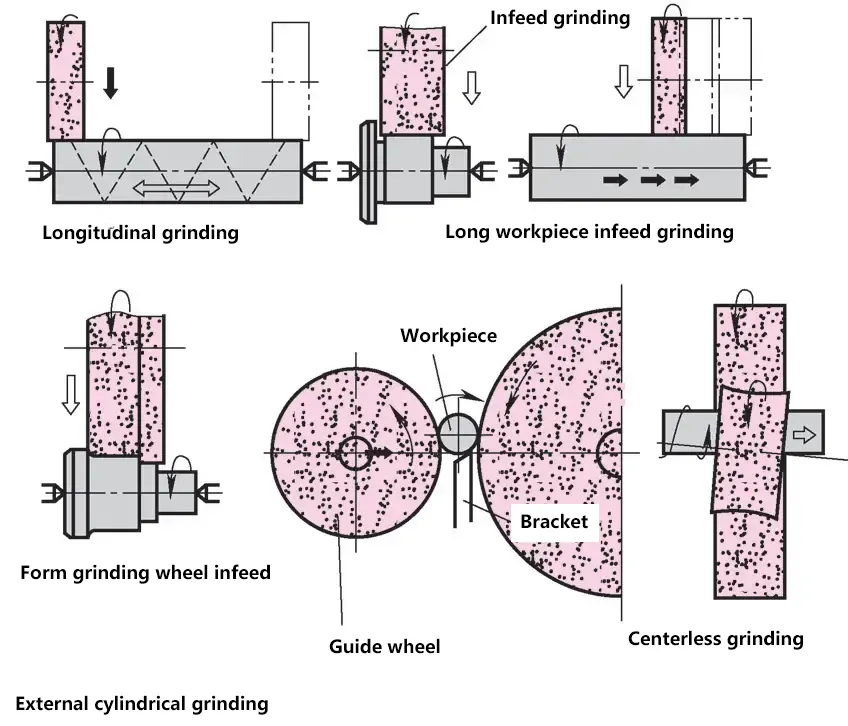

Il pezzo ruota a bassa velocità. Questo movimento è il movimento di avanzamento e può essere nella stessa direzione della rotazione della mola o opposto ad essa. In base al movimento ausiliario, può essere classificato come:

- Rettifica trasversale. Il pezzo ruota e si muove assialmente.

- Rettifica a tuffo. La mola si muove radialmente verso il pezzo.

- Rettifica a tuffo di pezzi lunghi. Dopo ogni tuffo, il pezzo si sposta assialmente di meno della larghezza della mola.

- Rettifica a tuffo con mola sagomata. In questo tipo di rettifica, la differenza di diametro non deve essere eccessiva.

- Rettifica senza centri. Il pezzo viene posizionato tra la mola e una ruota di regolazione senza essere bloccato. La mola rettifica il pezzo ad una velocità relativamente elevata.

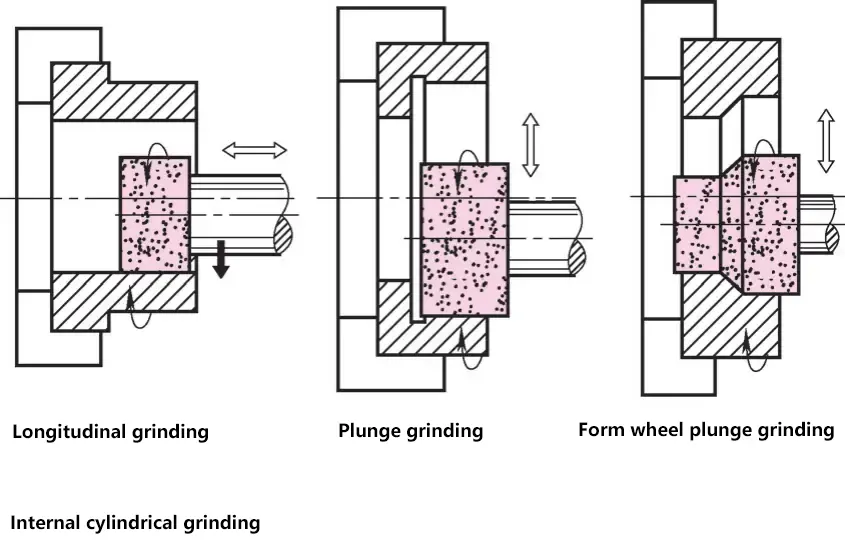

(3) Rettifica interna

La rettifica dei fori viene generalmente eseguita con la rettifica trasversale e la rettifica a tuffo. Per garantire che l'area di contatto tra la mola e il pezzo non sia troppo grande, il diametro massimo della mola non deve superare i 2/3 del diametro del foro. Le sfide della rettifica interna sono l'aumento della temperatura e le scarse condizioni di asportazione dei trucioli.

3. Macchine per la rettifica

Le rettificatrici sono macchine utensili di alta precisione. I pezzi lavorati dalle rettificatrici devono avere un'elevata precisione geometrica, dimensionale e superficiale.

Le comuni rettificatrici comprendono principalmente smerigliatrici per superfici, smerigliatrici universali per utensili, smerigliatrici cilindriche, smerigliatrici senza centri, ecc.

IV. Fresatura

1. Nozioni di base sulla fresatura

(1) Panoramica

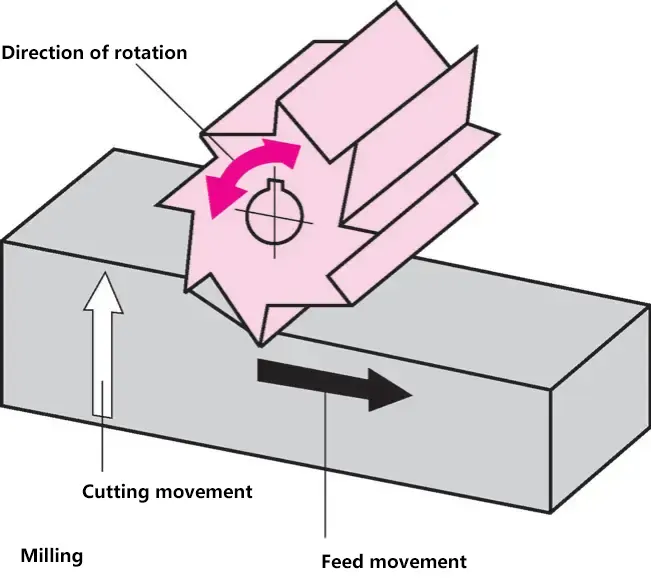

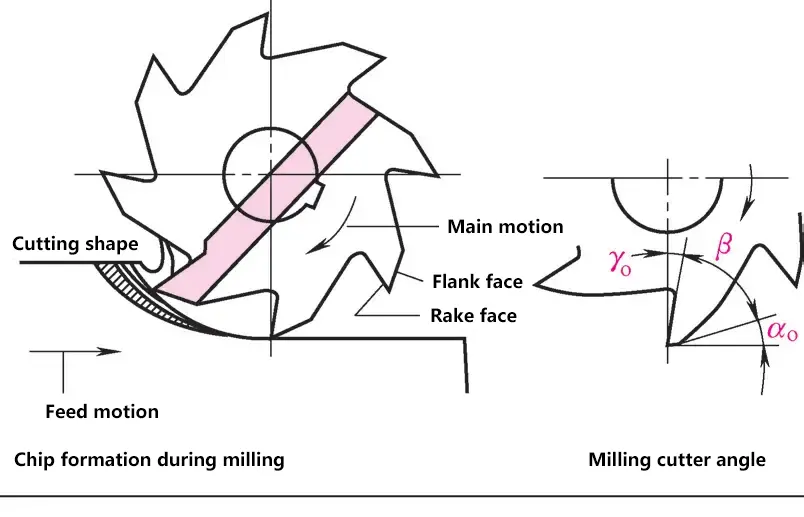

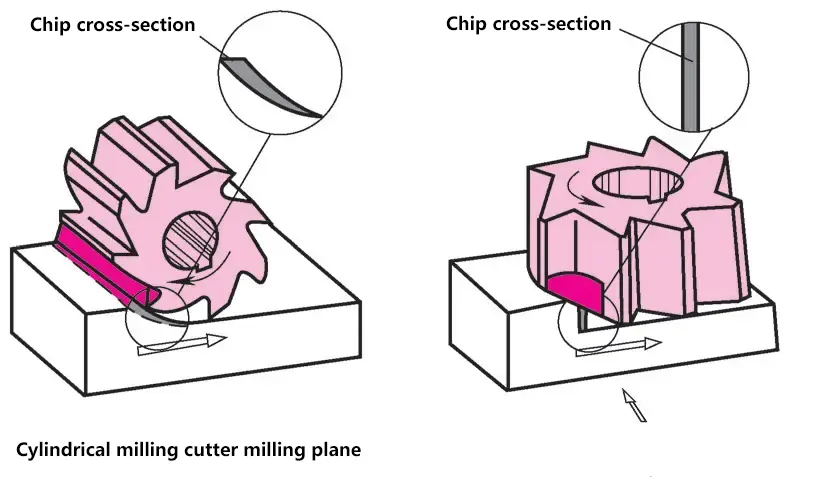

La fresatura è attualmente uno dei metodi di taglio dei metalli più utilizzati. Si riferisce al processo di rimozione del metallo dalla superficie del pezzo attraverso l'azione combinata della fresa rotante e del movimento di avanzamento del pezzo rispetto alla fresa.

Caratteristiche della fresatura: Utilizza frese multitaglienti per il taglio, offrendo un'elevata efficienza e un'ampia gamma di lavorazioni, in grado di lavorare vari pezzi di forma complessa; fornisce una precisione di lavorazione relativamente elevata, raggiungendo IT7 - IT9, con valori di rugosità superficiale compresi tra Ra1,6 e 12,5μm.

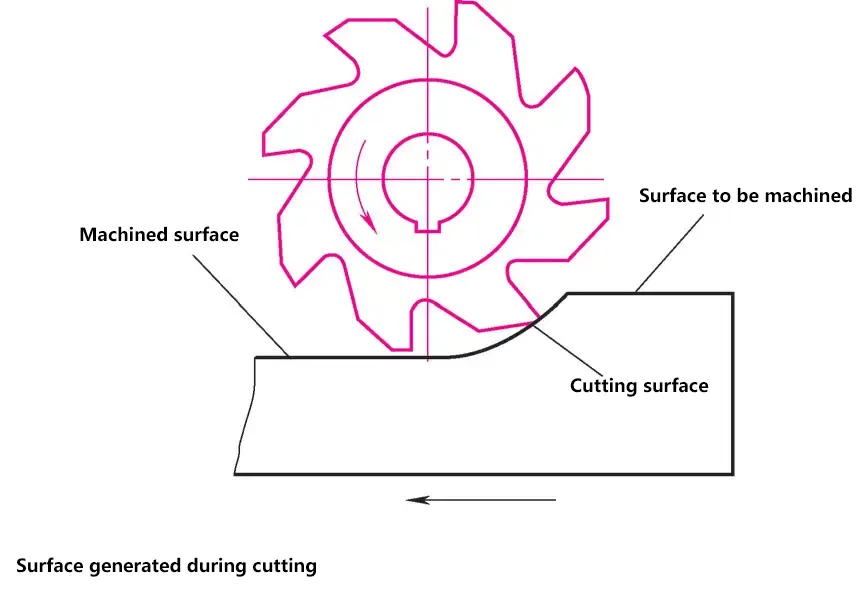

(2) Operazioni di fresatura

Il lavoro di taglio comporta il contatto tra la fresa e il pezzo, producendo il processo di lavorazione e la superficie lavorata.

I lavori ausiliari comprendono i lavori preparatori prima della lavorazione (installazione di utensili e pezzi, regolazione dei parametri della macchina, ecc.) e i lavori ausiliari successivi alla lavorazione (arresto della macchina, ritrazione dell'utensile, rimozione del prodotto finito, ecc.)

1) Movimento di taglio.

Durante il processo di taglio, il moto relativo tra l'utensile e il pezzo da lavorare necessario per formare la superficie lavorata si divide in moto primario e moto di avanzamento. Il moto primario è il moto che forma la velocità di taglio della macchina o consuma la potenza principale, ovvero la rotazione della fresa. Il moto di avanzamento è il moto che alimenta continuamente il materiale del pezzo da tagliare per formare lo strato di taglio, che comprende il movimento e la rotazione del pezzo e il movimento della fresa, ecc.

2) Movimento ausiliario.

Movimenti necessari per completare il lavoro ausiliario durante la lavorazione, come l'avvicinamento rapido della tavola di fresatura al pezzo e il suo ritorno rapido al termine del taglio.

3) Superfici prodotte durante il taglio.

Le superfici prodotte durante il taglio sono classificate in tre tipi: la superficie da lavorare, la superficie lavorata e la superficie di taglio.

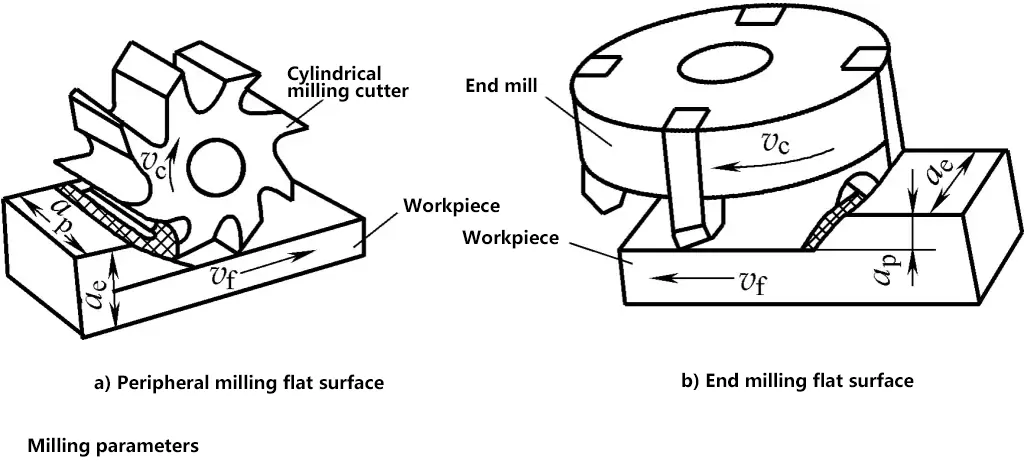

(3) Parametri di fresatura

Il processo di rimozione dei trucioli da parte della fresa durante il movimento di taglio coinvolge molti elementi, con i seguenti parametri di base.

1) Velocità di fresatura.

La distanza percorsa in 1 minuto dal punto più lontano dal centro della fresa.

2) Velocità di avanzamento.

Nel processo di fresatura, la distanza di spostamento del pezzo rispetto alla fresa. Include la velocità di avanzamento, l'avanzamento per giro e l'avanzamento per dente.

3) Profondità di taglio assiale.

(Corrisponde alla profondità di fresatura per le frese frontali, opposta per le frese cilindriche) La profondità di taglio misurata in direzione perpendicolare al piano del pezzo e passante per il punto di base del tagliente, è la profondità dell'utensile che entra nel pezzo misurata lungo l'asse della fresa.

4) Profondità di taglio radiale.

(Corrisponde alla larghezza di fresatura per le frese frontali, opposta per le frese cilindriche) La profondità di taglio misurata nella direzione parallela al piano del pezzo e perpendicolare alla direzione di avanzamento nel punto di base del tagliente, è la dimensione della parte del pezzo da tagliare misurata perpendicolarmente all'asse della fresa.

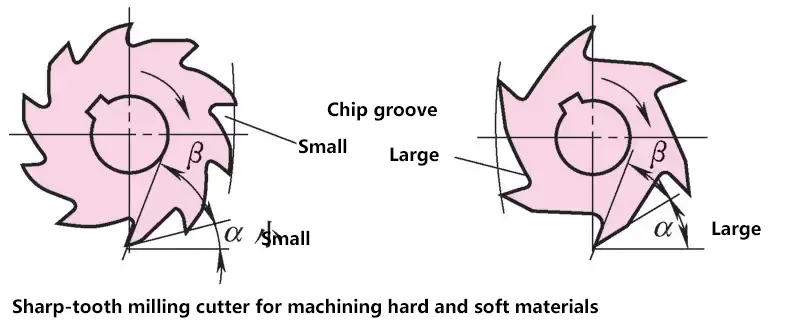

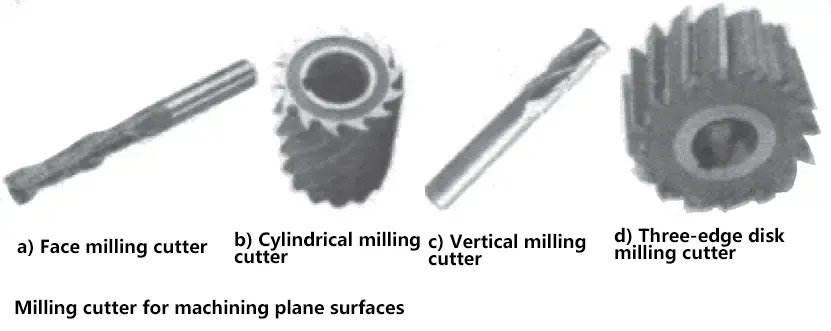

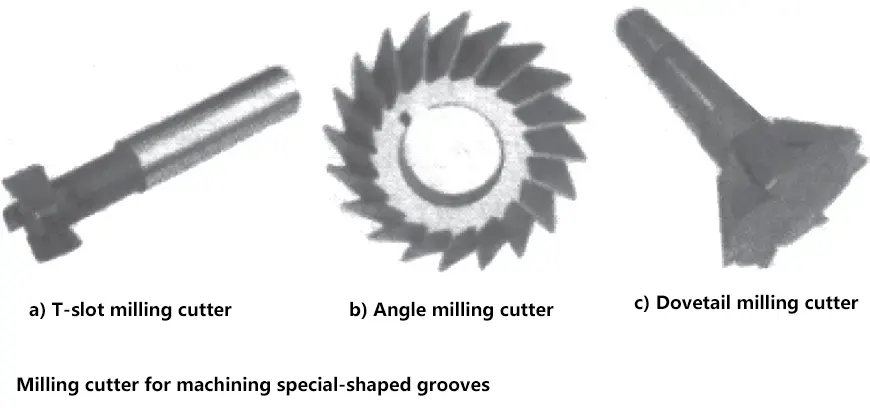

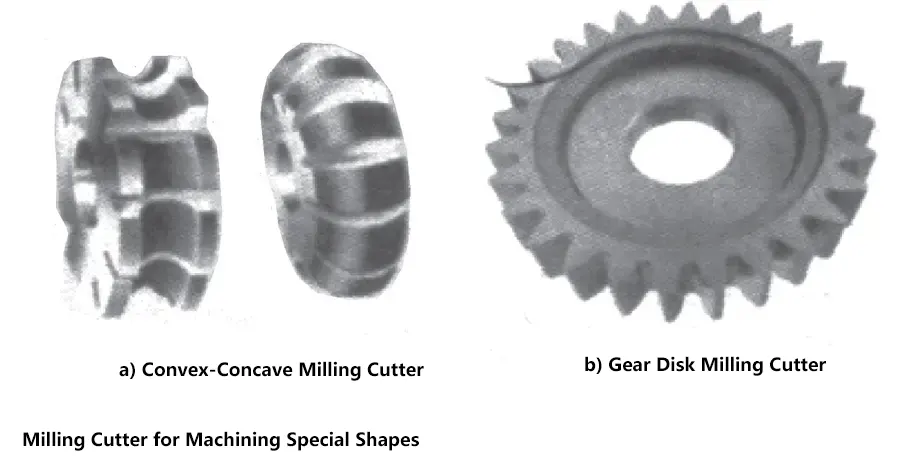

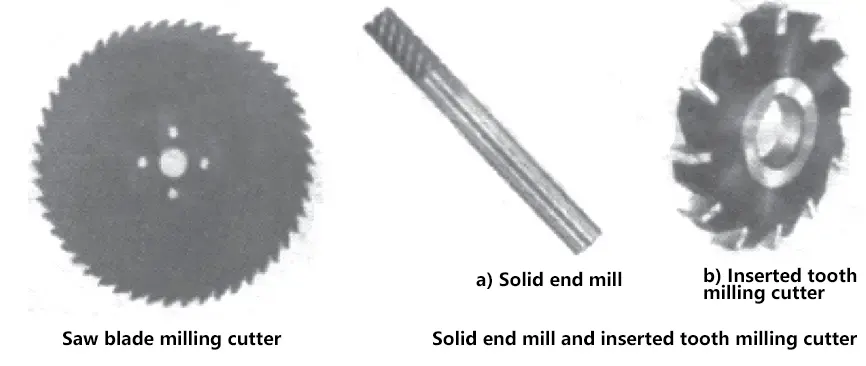

2. Classificazione delle frese

Esistono molti tipi di frese. In base allo scopo, possono essere suddivise in frese per la lavorazione di superfici piane, scanalature ad angolo retto, scanalature di forma speciale e superfici di forma speciale. In base alla forma, si distinguono in frese a dente pieno e a dente inserito.

3. Metodi di base della fresatura

La fresatura è un importante metodo di lavorazione dei materiali metallici, che può essere utilizzato per lavorare superfici piane, superfici inclinate, superfici di forma speciale, scanalature e forme di denti.

(1) Fresatura di superfici piane

Esistono principalmente due metodi per la fresatura di superfici piane sui pezzi: la fresatura periferica e la fresatura frontale.

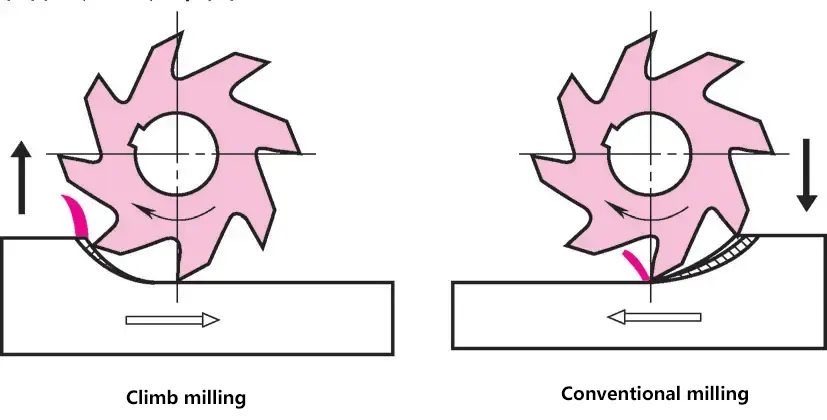

La fresatura periferica utilizza taglienti distribuiti sulla superficie cilindrica della fresa per formare una superficie piana. Comprende la fresatura verso l'alto e la fresatura verso il basso. La fresatura periferica viene eseguita principalmente su fresatrici orizzontali e la superficie fresata è parallela alla superficie del piano di lavoro.

I principi per la scelta tra fresatura verso l'alto e verso il basso sono: alta precisione della macchina e buona rigidità, la fresatura verso l'alto è adatta alla lavorazione fine; la fresatura verso l'alto è utilizzata per la lavorazione fine degli angoli interni dei pezzi; la fresatura verso il basso per la lavorazione grezza, la fresatura verso l'alto per la lavorazione fine.

La fresatura frontale utilizza i taglienti sulla faccia finale della fresa per formare una superficie piana. La fresatura frontale può essere eseguita su fresatrici orizzontali e la superficie fresata è perpendicolare alla superficie del piano di lavoro.

(2) Fresatura di superfici inclinate

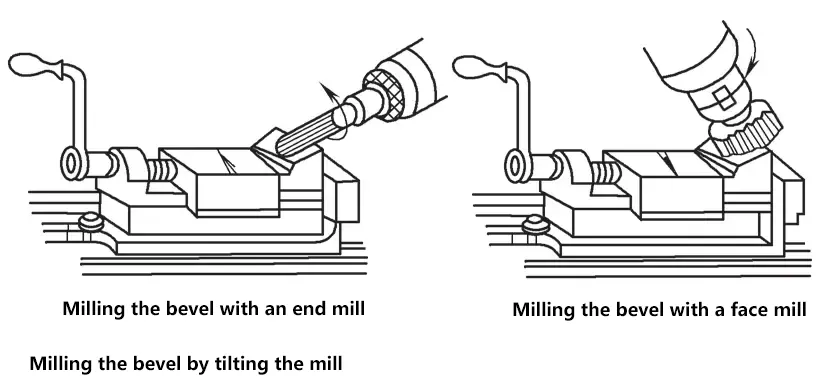

Per superficie inclinata si intende un piano sul pezzo inclinato rispetto al piano di riferimento, cioè un piano che interseca il piano di riferimento con l'angolo desiderato. Esistono tre metodi per fresare superfici inclinate: inclinare il pezzo, inclinare la fresa e utilizzare una fresa angolare.

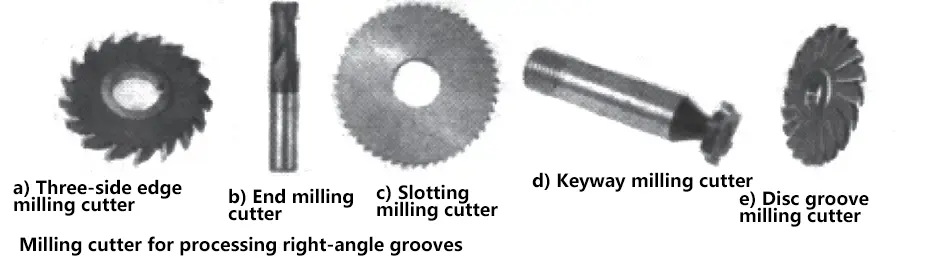

(3) Fresatura di scanalature

Esistono molti metodi per la lavorazione delle scanalature sulle fresatrici; tra quelli comunemente utilizzati vi sono le scanalature ad angolo retto, le scanalature a V, le scanalature a coda di rondine, le scanalature a T e varie sedi di chiavetta. Inoltre, anche le scanalature, gli ingranaggi e le frizioni dentate possono essere lavorati con la fresatura, ma i requisiti delle frese sono relativamente severi.

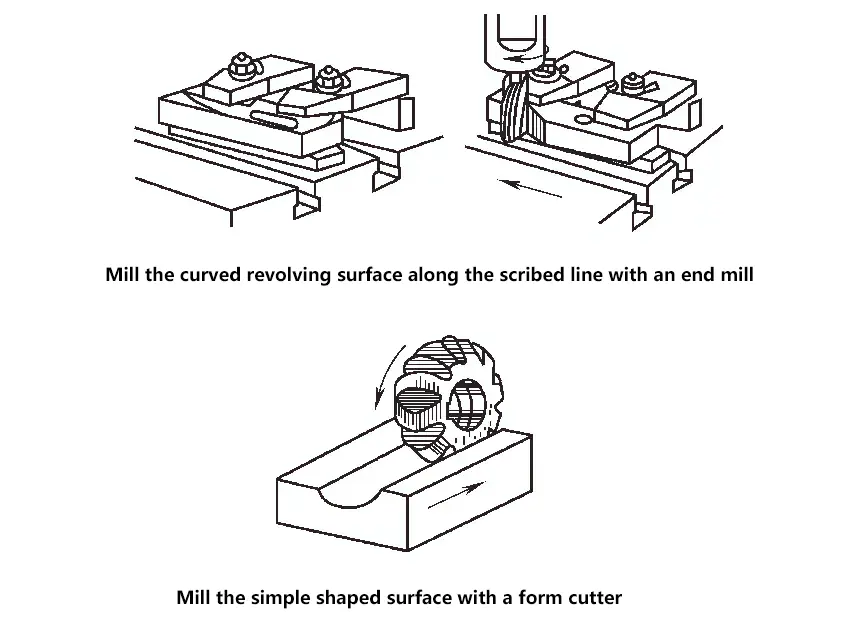

(4) Fresatura di superfici di forma speciale

Una superficie la cui forma è una curva non circolare in una o più direzioni trasversali è chiamata superficie a forma speciale. Una superficie di forma speciale la cui forma è una curva non circolare in una sola direzione trasversale è detta superficie di forma speciale semplice. Quando la generatrice è corta, si parla di superficie di rotazione curva, come il profilo di lavoro di una camma. Quando la generatrice è lunga, si parla di superficie formata.

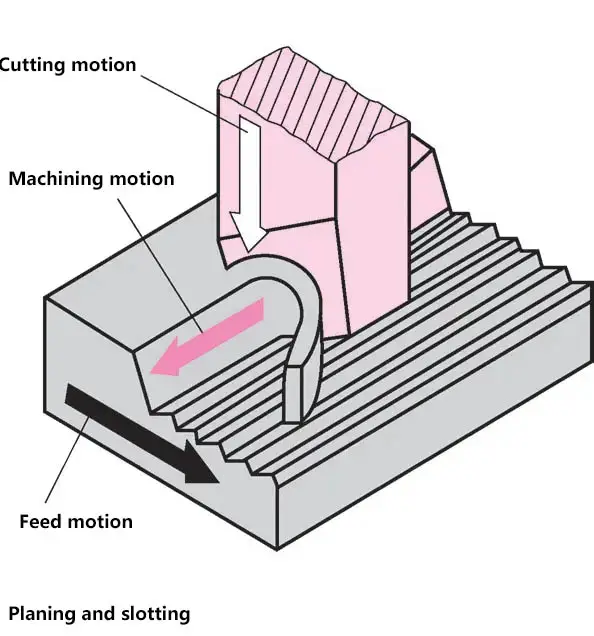

V. Piallatura e sagomatura

Le pialle e le sagomatrici sono utilizzate per la lavorazione di superfici piane e curve.

1. Processo di lavorazione e strumenti

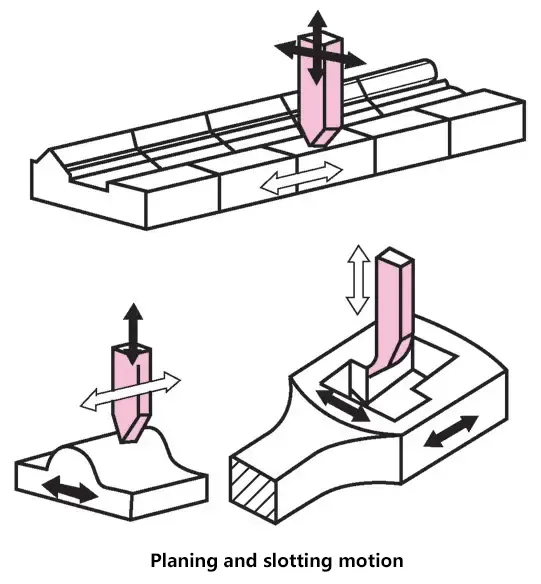

(1) Piallatura

Il movimento principale è completato dal piano di lavoro, mentre l'utensile esegue i movimenti di avanzamento e profondità di taglio. Il processo di piallatura è adatto alla lavorazione di superfici lunghe e strette. Quando le condizioni lo consentono, è possibile bloccare più pezzi sul piano di lavoro.

Rispetto alla fresatura, i vantaggi della piallatura sono una minore deformazione termica del pezzo, una maggiore precisione di lavorazione e un costo inferiore degli utensili; gli svantaggi sono un tempo di lavorazione più lungo e un maggiore consumo di energia per il movimento principale.

(2) Modellare

Il movimento principale è completato dall'utensile, mentre il pezzo esegue il movimento di avanzamento. Il processo di sagomatura è adatto alla lavorazione di superfici corte e alla produzione di pezzi singoli. La sagomatura orizzontale (bull-head shaper) è utilizzata soprattutto per la lavorazione di superfici esterne sagomate, mentre la sagomatura verticale è utilizzata soprattutto per la lavorazione di superfici interne sagomate.

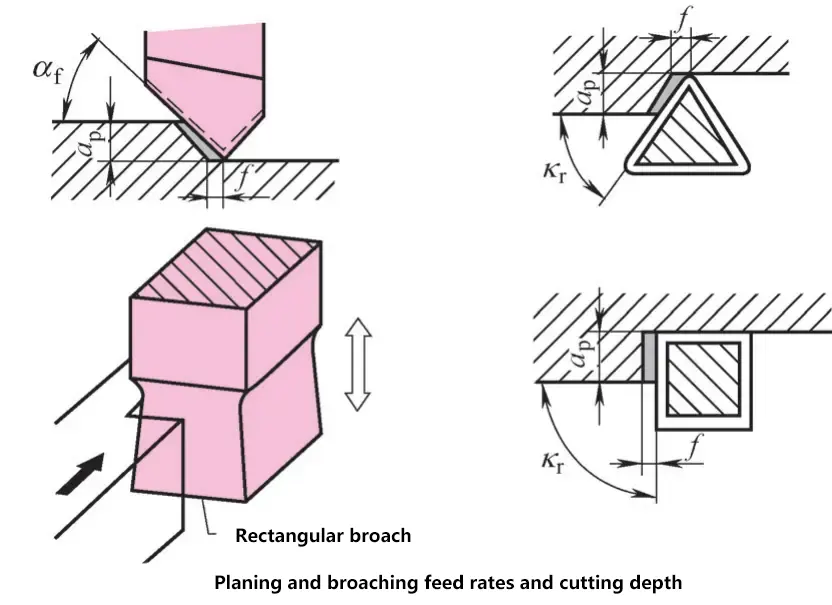

(3) Avanzamento f e profondità di taglio assiale ap

Quando si passa dalla corsa di ritorno alla corsa di lavoro, come nella tornitura, l'avanzamento deve essere ridotto e la profondità di taglio assiale deve essere elevata nella piallatura e nella sagomatura. L'angolo di entrata kr dovrebbe essere di 45°. Nella sagomatura verticale, poiché il movimento del piano di lavoro è parallelo o perpendicolare al tagliente, l'angolo di entrata è di 90°.

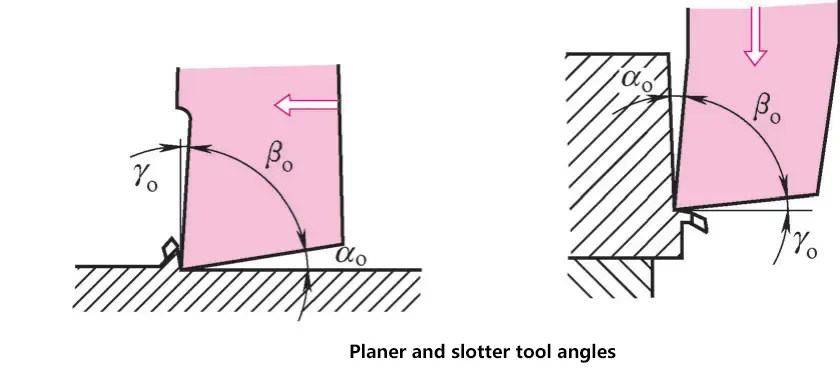

(4) Strumenti di piallatura e sagomatura

Come gli utensili di tornitura, possono essere dotati di inserti in metallo duro. La sagomatura verticale richiede utensili specializzati.

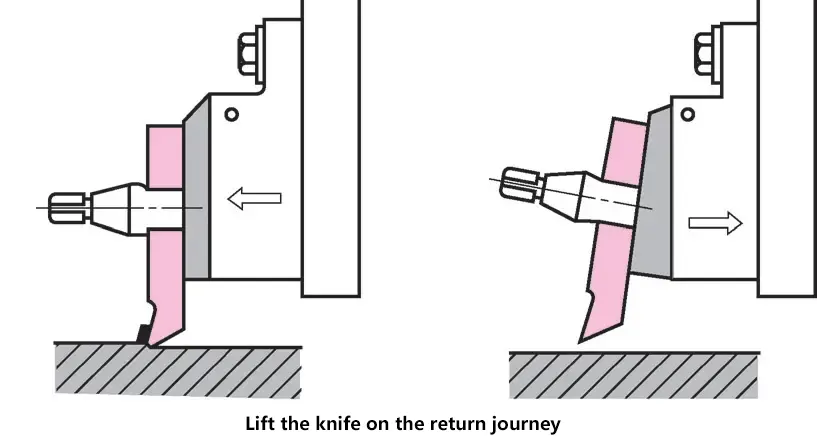

(5) Sollevamento dell'utensile sulla corsa di ritorno

Per evitare che il tagliente sfreghi contro il pezzo durante la corsa di ritorno, l'utensile deve essere sollevato dal pezzo quando il piano di lavoro rientra. La macchina è dotata di un dispositivo automatico di sollevamento dell'utensile.

Prima di iniziare il lavoro, verificare che l'utensile sia tornato con precisione nella posizione di lavoro; in caso contrario, potrebbero verificarsi pericoli quali la rottura dell'utensile, lo scarto del pezzo e incidenti personali.

(6) Velocità di taglio

La velocità di taglio dipende dai materiali del pezzo e dell'utensile e dall'entità dell'avanzamento. Nella sagomatura, la velocità di taglio e il numero di corse sono stimati dall'operatore. Quando si piallano pezzi lunghi, a causa del lungo tempo di lavorazione, la velocità di taglio e il numero di corse alternative devono essere calcolati con precisione.

Generalmente si calcola con la formula

Numero di corse reciproche = Velocità di taglio / (2 × Lunghezza corsa)

2. Pialle e sagomatori

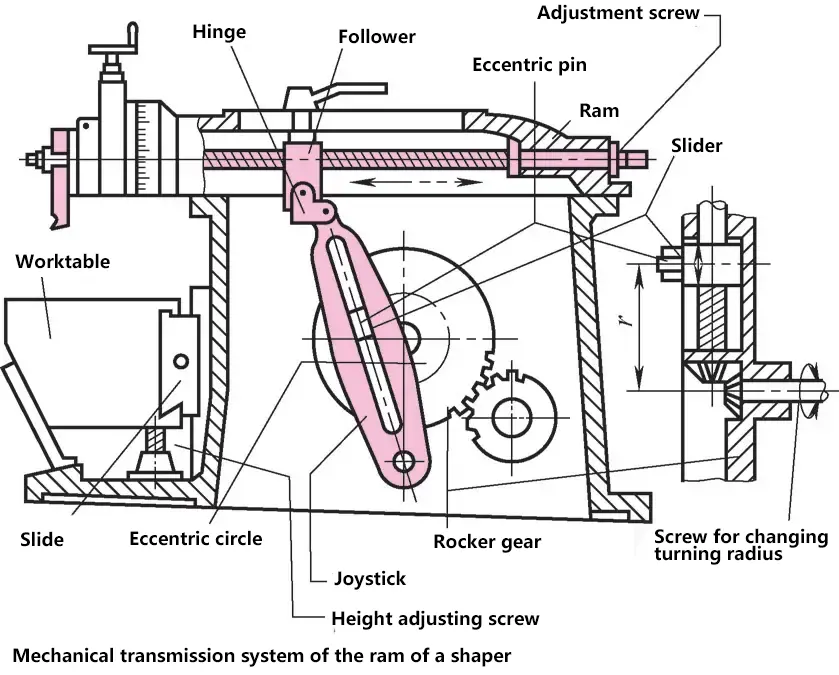

(1) Struttura di un sagomatore a testa tonda

La slitta di una sagomatrice a testa tonda utilizza una trasmissione meccanica (meccanismo a manovella) o idraulica.

Una sagomatrice con testa a toro è composta principalmente da letto, slittone, guida trasversale del piano di lavoro, piano di lavoro, riduttore del movimento principale e meccanismo di avanzamento.

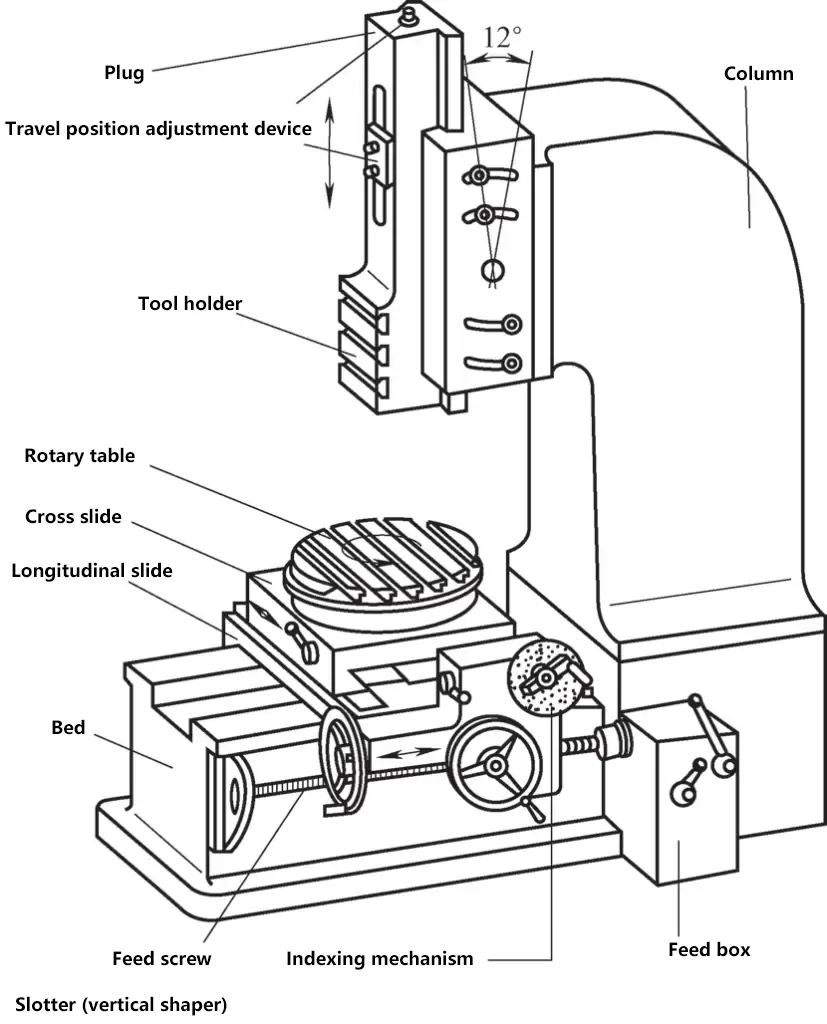

(2) Struttura di un sagomatore

Il movimento principale di una sagomatrice è il movimento lineare verticale, eseguito dall'utensile.

Le sagomatrici sono adatte alla lavorazione di superfici piane interne o di superfici curve interne nella produzione di pezzi singoli. Una sagomatrice è costituita principalmente da colonna, tavola, slittino, piano di lavoro, sistema di azionamento dello slittino e meccanismo di avanzamento.

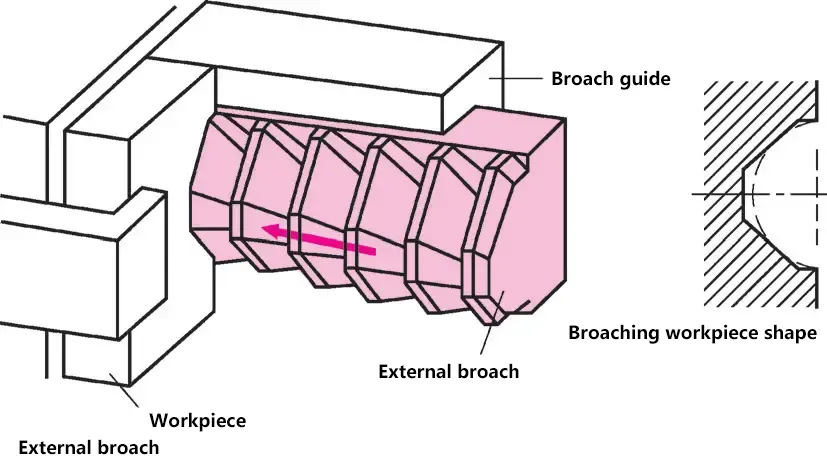

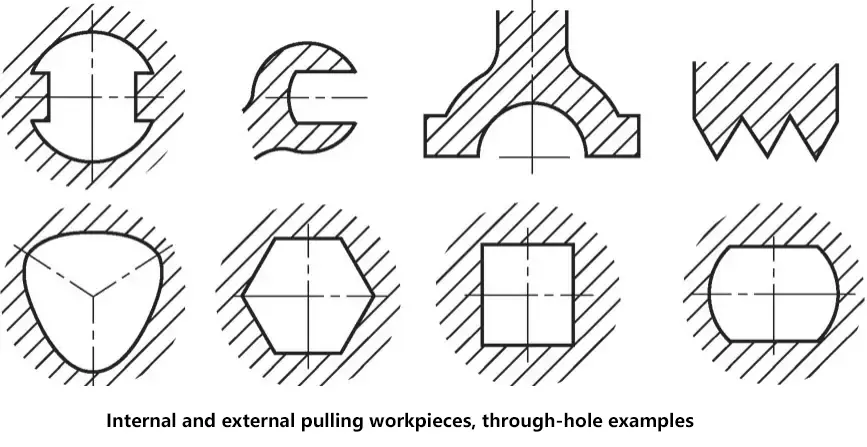

VI. Brocciatura

La brocciatura è un processo di taglio che utilizza un lungo utensile a forma di barra (broccia) per tagliare attraverso un foro nel pezzo o lungo la superficie esterna del pezzo. In base alle caratteristiche della superficie lavorata, la brocciatura si divide in brocciatura interna e brocciatura esterna.

1. Broccia, formazione del truciolo e parametri di taglio

Poiché la lavorazione di una forma specifica del pezzo richiede una forma corrispondente di broccia, la brocciatura è adatta solo alla produzione di massa.

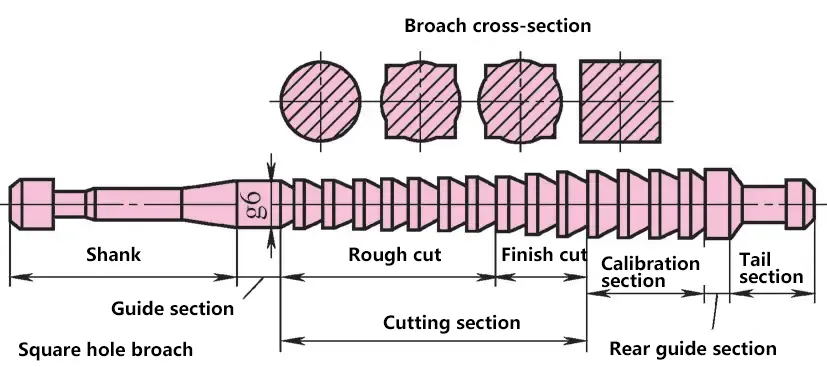

(1) Parti dello strumento

- Gambo - utilizzato per bloccare la broccia e trasmettere la potenza.

- Sezione pilota anteriore - serve come guida per evitare che la broccia si inclini.

- Sezione di taglio - esegue il lavoro di taglio, composta da denti di sgrossatura e denti di finitura.

- Sezione di brunitura - serve a lucidare e calibrare e funge da denti di riserva per i denti di finitura.

- La struttura della broccia e la forma dei denti sono legate al metodo di brocciatura.

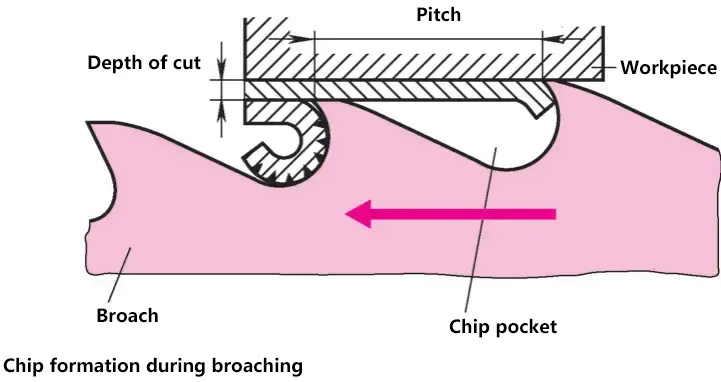

(2) Formazione di trucioli

La broccia esegue solo il movimento longitudinale (movimento principale). Poiché le dimensioni dei denti aumentano gradualmente da davanti a dietro, non è necessario un avanzamento anche per ottenere un taglio continuo. L'aumento per dente (pari alla profondità di taglio assiale) dipende dal materiale. Quando si riaffila una broccia opaca, è necessario mantenere rigorosamente l'alzata originale del dente. Per lasciare spazio sufficiente ai trucioli arricciati nelle tasche porta-trucioli, è necessario rettificarli.

(3) Punti da notare

Per massimizzare l'efficienza della brocciatura, è necessario tenere presente i seguenti punti:

1) Correggere l'innalzamento del dente.

Se l'alzata del dente è eccessiva, l'utensile sarà sovraccaricato, con conseguente scheggiatura. Se l'alzata del dente è troppo piccola, la broccia deve essere notevolmente allungata, oppure la lavorazione deve essere eseguita in più passate, o ancora è necessario utilizzare più brocce.

2) Selezione corretta della velocità di taglio.

Una velocità di taglio eccessiva riduce la durata della broccia, mentre una velocità di taglio troppo bassa allunga i tempi di lavorazione.

3) Lubrificazione e raffreddamento adeguati.

Una lubrificazione e un raffreddamento adeguati possono prolungare la durata della broccia e ridurre la rugosità della superficie.

4) Affilatura tempestiva degli utensili.

L'affilatura tempestiva degli utensili è un prerequisito per ridurre la rugosità superficiale e la forza di brocciatura. È necessario comprendere la condizione di opacità della broccia. Le caratteristiche di una broccia opaca sono: bordi di taglio arrotondati; elevata forza di brocciatura; pezzi lavorati sovradimensionati con superfici ruvide.

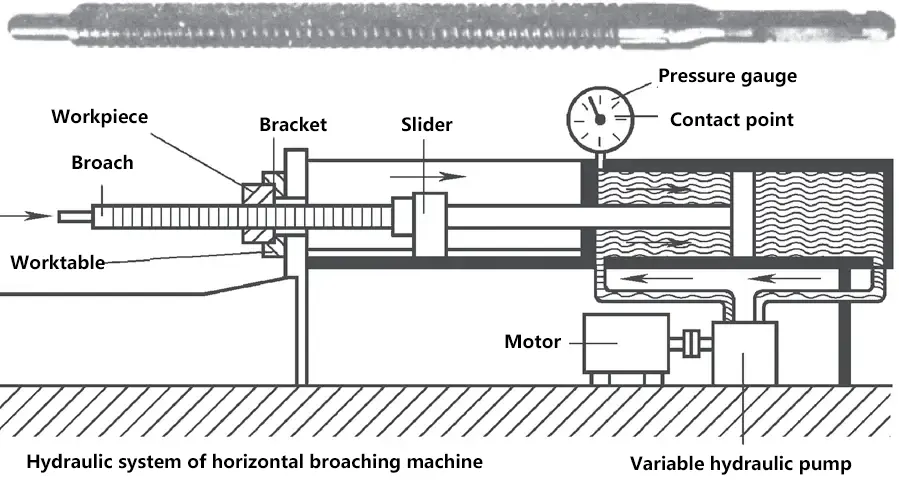

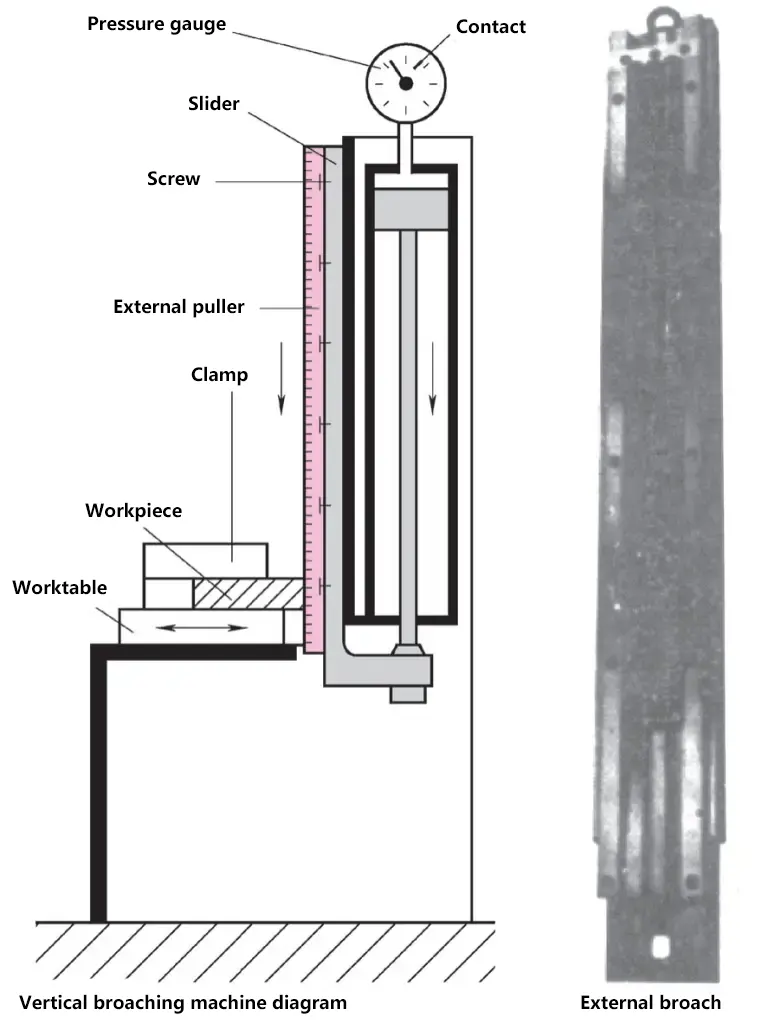

2. Macchine per la brocciatura

I metodi di brocciatura si dividono solitamente in due categorie: brocciatura a strati e brocciatura a sezioni.

Per garantire l'efficienza economica della brocciatura sono necessari grandi lotti di produzione. Le brocciatrici sono adatte alla produzione di massa.

Se necessario e possibile, le brocciatrici possono essere dotate di caricamento automatico o integrate in linee automatiche. Le brocciatrici utilizzano generalmente una trasmissione idraulica. Le caratteristiche delle brocciatrici sono le seguenti:

- Il movimento di brocciatura è uniforme, senza urti o vibrazioni.

- La velocità di brocciatura può essere regolata in continuo.

- La forza di brocciatura può essere controllata e regolata tramite un manometro.