Sebbene le problematiche legate alle sollecitazioni residue siano prese in considerazione durante la progettazione strutturale e vengano adottate misure nel processo per prevenire o ridurre le sollecitazioni residue di saldatura, a causa della complessità delle sollecitazioni di saldatura, possono ancora esistere sollecitazioni residue significative dopo la saldatura della struttura.

Inoltre, alcune strutture possono sviluppare nuove sollecitazioni interne durante il processo di assemblaggio. Queste tensioni residue di saldatura e di assemblaggio possono influire sulle prestazioni della struttura, soprattutto nel caso di strutture saldate critiche. Pertanto, è necessario adottare misure appropriate per eliminare le sollecitazioni residue, al fine di garantire la sicurezza d'uso della struttura. I metodi più comuni per eliminare le tensioni residue includono:

1. Metodo di trattamento termico

Il metodo del trattamento termico sfrutta la ridotta resistenza allo snervamento del materiale e il fenomeno del creep alle alte temperature per allentare le tensioni residue di saldatura. Il trattamento termico migliora anche le prestazioni del giunto di saldatura. I metodi di trattamento termico comunemente utilizzati comprendono il rinvenimento globale ad alta temperatura e il rinvenimento locale ad alta temperatura.

(1) Rinvenimento globale ad alta temperatura

Le temperature di tempra per i vari materiali sono riportate nella Tabella 9-1.

Tabella 9-1 Temperature di rinvenimento per vari materiali

| Tipo di materiale | Acciaio al carbonio e acciaio a bassa e media lega① | Acciaio austenitico | Lega di alluminio | Lega di magnesio | Lega di titanio | Lega di niobio | Ghisa |

| Temperatura di tempra/℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Dopo il rinvenimento di acciai basso-legati contenenti vanadio a 600~620°C, la plasticità e la tenacità diminuiscono, pertanto la temperatura di rinvenimento dovrebbe essere scelta tra 550~560°C.

Il tempo di mantenimento ad alta temperatura è determinato dallo spessore del materiale. Per l'acciaio, è calcolato in 1~2min/mm, generalmente non meno di 30 minuti e non più di 3 ore. Per aumentare uniformemente la temperatura in tutto lo spessore della lastra fino al livello richiesto, è necessario un certo tempo di mantenimento dopo che la superficie della lastra ha raggiunto la temperatura richiesta.

Il trattamento termico viene generalmente effettuato all'interno di un forno. Per i contenitori di grandi dimensioni, può essere effettuato anche coprendo la parete esterna del contenitore con uno strato isolante e riscaldando l'interno con fiamme o resistenza elettrica.

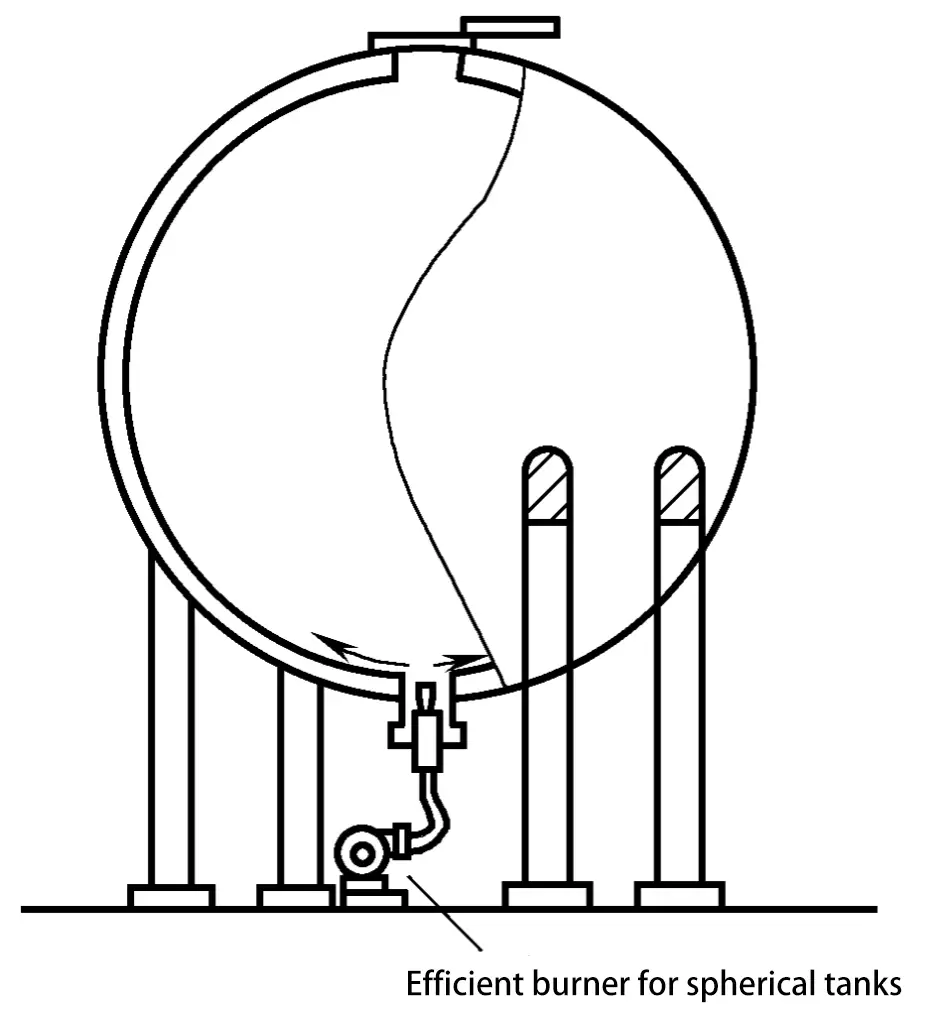

La Figura 9-36 mostra un diagramma schematico del trattamento termico complessivo di un grande serbatoio sferico utilizzando fiamme di gas in loco. Nel diagramma, il serbatoio sferico è trattato come un forno di riscaldamento, con ugelli di combustione ad altissima velocità inseriti dal passo d'uomo inferiore, che utilizzano gas di petrolio liquefatto o gas di carbone urbano come combustibile, iniettando il gas a una velocità di 150~300 m/s nel serbatoio, utilizzando la convezione forzata dell'aria calda per far vorticare il gas lungo la parete interna del serbatoio, riscaldando uniformemente la parete del serbatoio.

La temperatura viene regolata controllando il flusso di gas, il volume d'aria, l'angolo di iniezione e l'apertura della porta di scarico. I gas di scarico vengono scaricati dall'apertura superiore. Sulla superficie esterna del serbatoio è presente uno strato isolante (non mostrato nel diagramma) per evitare la diffusione del calore. Una termocoppia è posizionata ogni 4~5 m sulla superficie esterna della sfera per monitorare la temperatura della parete.

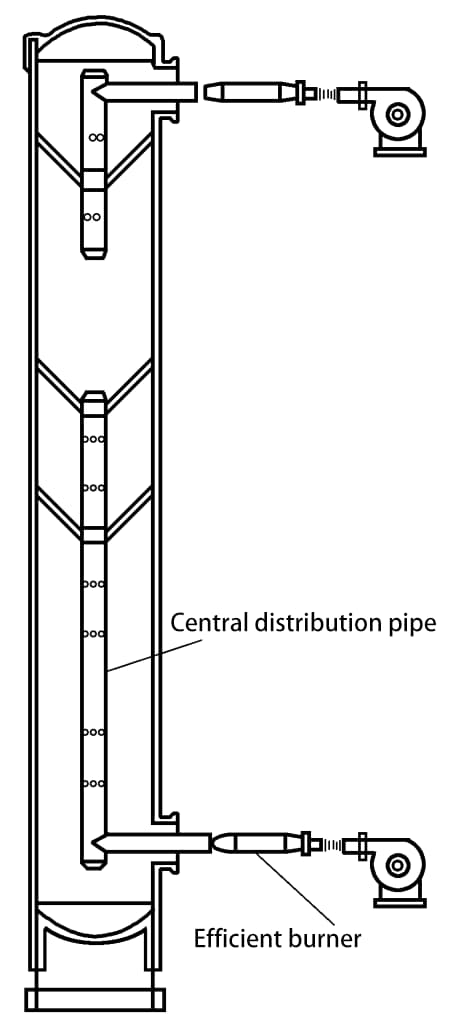

Lo stesso metodo può essere applicato anche al trattamento termico in loco di contenitori verticali di forma allungata (contenitori a torre), come mostrato nella Figura 9-37. Poiché questo contenitore ha una forma alta e slanciata, è difficile ottenere una distribuzione uniforme della temperatura di riscaldamento; pertanto, il numero di bruciatori viene opportunamente aumentato e l'aria calda viene spruzzata dai piccoli fori del tubo di distribuzione inserito centralmente.

La tempra complessiva ad alta temperatura può eliminare 80%~90% di tensioni residue.

(2) Rinvenimento locale ad alta temperatura

Riscaldare la saldatura e le aree ad alta sollecitazione vicine fino alla temperatura di rinvenimento ad alta temperatura, quindi mantenere la temperatura e raffreddare lentamente. Questo metodo è spesso utilizzato per giunti di forma relativamente semplice e con pochi vincoli, come giunti di tubi, giunti di contenitori cilindrici lunghi e giunti di testa di componenti lunghi. Il rinvenimento locale ad alta temperatura può essere effettuato mediante riscaldamento a resistenza, a infrarossi, a fiamma e a induzione a frequenza industriale.

La tempra locale ad alta temperatura non può eliminare completamente le tensioni residue, ma può ridurne il picco per rendere più graduale la distribuzione delle tensioni. L'effetto di riduzione delle sollecitazioni dipende dall'uniformità della distribuzione della temperatura nell'area locale. Per ottenere un migliore effetto di riduzione delle tensioni, è necessario mantenere un'ampiezza di riscaldamento sufficiente.

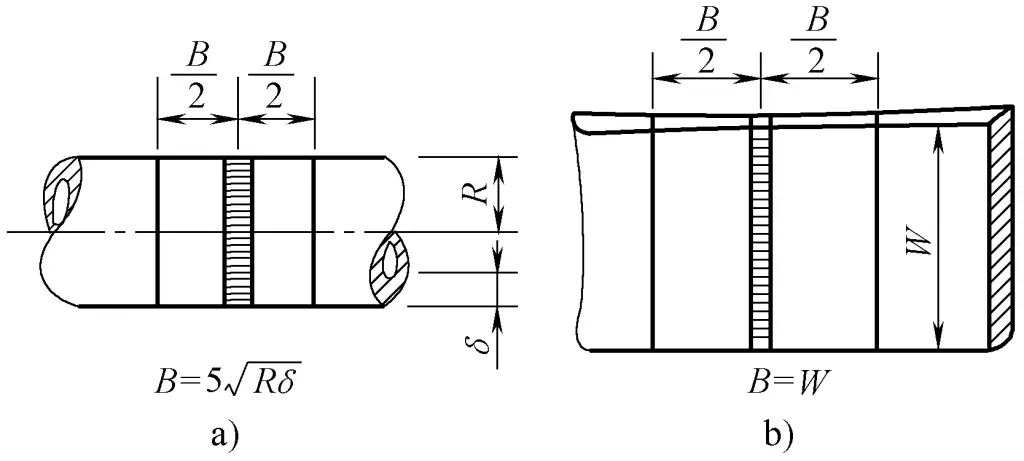

Ad esempio: La larghezza della zona di riscaldamento del giunto cilindrico è generalmente ricavata dalla formula riportata in figura, mentre per i giunti di testa a piastra lunga si assume B=W come mostrato nella Figura 9-38 (R è il raggio del cilindro, δ è lo spessore della parete, B è la larghezza della zona di riscaldamento, W è la larghezza del componente di testa).

a) Saldatura circonferenziale b) Saldatura di testa a componente lunga

2. Metodo di stiramento meccanico

Dopo la saldatura, caricare i componenti saldati per provocare una deformazione plastica di trazione nelle aree con maggiore tensione residua di trazione, mentre lo scarico può ridurre la tensione residua di saldatura. Quanto maggiore è la sollecitazione di carico, tanto più la deformazione plastica da compressione formatasi durante il processo di saldatura viene compensata e le sollecitazioni interne vengono eliminate in modo più completo.

Il metodo di stiramento meccanico è particolarmente significativo per eliminare le tensioni interne in alcuni contenitori saldati. Può eliminare alcune tensioni residue di saldatura eseguendo una prova di resistenza al sovraccarico a temperatura ambiente.

3. Metodo di stiramento termico differenziale

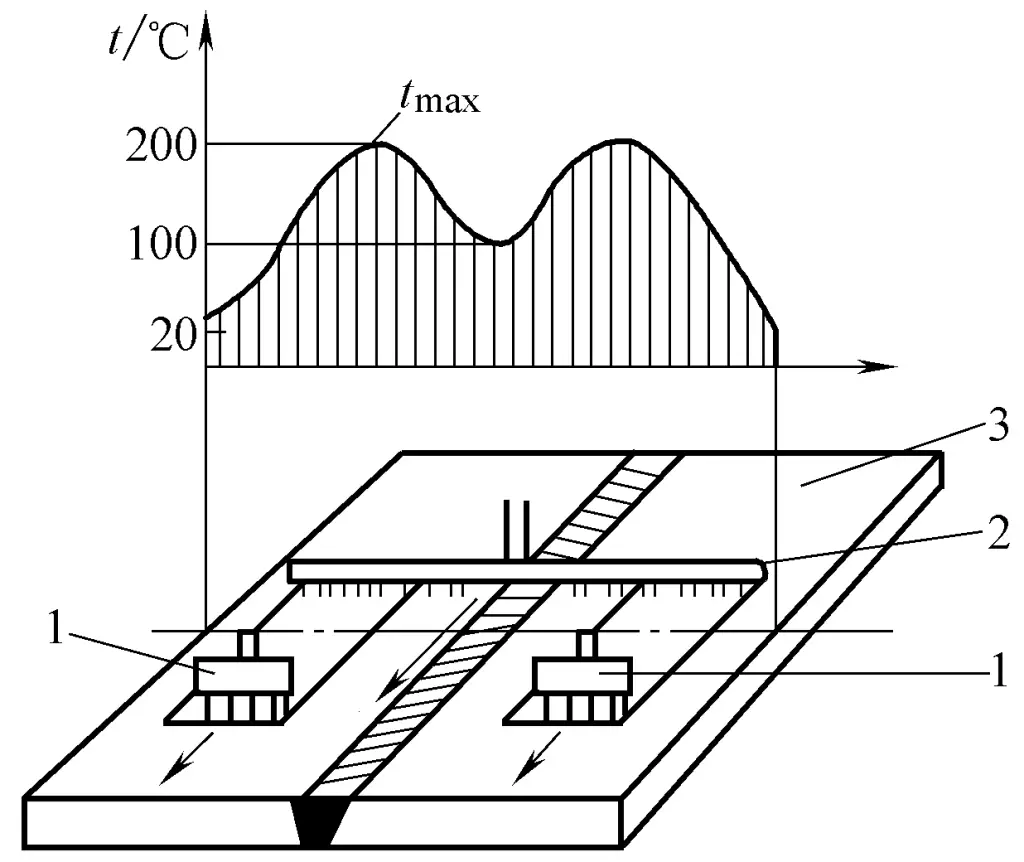

Riscaldare ciascun lato della saldatura con una torcia ossiacetilenica a circa 200°C. Raffreddare con acqua nebulizzata a una certa distanza dalla torcia. La torcia e l'acqua nebulizzata avanzano alla stessa velocità (vedere Figura 9-39). In questo modo si crea un differenziale di temperatura con i lati alti (circa 200°C) e la zona di saldatura bassa (circa 100°C). Il metallo sui lati si espande a causa del riscaldamento, allungando l'area saldata più fredda, provocando una deformazione plastica di trazione che compensa la deformazione plastica di compressione originale, eliminando così parte delle sollecitazioni. I parametri per il metodo di stiramento termico differenziale sono riportati nella Tabella 9-2.

1-Torcia di riscaldamento a fiamma

2-Tubo di spruzzatura dell'acqua

3-Sviluppo

Tabella 9-2 Parametri del metodo di espansione termica

| Spessore della piastra d'acciaio /mm | Larghezza di riscaldamento /mm | Distanza dal centro della torcia di saldatura /mm | Velocità di movimento della torcia / (mm/min) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Quando la larghezza dell'ugello è di 100 mm, il consumo di acetilene di ciascun ugello è di 17 m³/h, il consumo di acqua è di 5~6 L/min e la distanza tra l'ugello della fiamma e il tubo dell'acqua è di 130 mm.

Il metodo dell'espansione termica è comunemente utilizzato per saldature relativamente regolari e di spessore non elevato (<40 mm) in imbarcazioni, navi e altre strutture a piastra e a guscio. Ha un valore pratico. Se i parametri di processo sono scelti in modo appropriato, è possibile ottenere buoni effetti di distensione.

4. Metodo di saldatura a martello

Dopo la saldatura, martellando la saldatura con un martello o un martello pneumatico semisferico di un certo diametro si può provocare una deformazione di allungamento del metallo saldato, che può compensare parte della deformazione plastica di compressione e ridurre le sollecitazioni di saldatura. Durante la martellatura occorre fare attenzione ad applicare una forza moderata per evitare cricche dovute a una forza eccessiva.

5. Metodo delle vibrazioni

Il metodo delle vibrazioni, noto anche come invecchiamento per vibrazione o riduzione delle sollecitazioni per vibrazione (VSR), utilizza un eccitatore composto da una ruota eccentrica e un motore a velocità variabile per far risuonare la struttura, sfruttando le sollecitazioni cicliche generate dalla risonanza per ridurre le sollecitazioni interne. La sua efficacia dipende dall'eccitatore, dalla posizione dei supporti del pezzo, dalla frequenza e dalla durata delle vibrazioni.

L'apparecchiatura utilizzata nel metodo di vibrazione è semplice ed economica, a risparmio energetico, con bassi costi di lavorazione e breve durata (da pochi minuti a diverse decine di minuti), e non causa problemi come l'ossidazione della superficie metallica durante la tempra ad alta temperatura. Per questo motivo, attualmente è più comunemente utilizzato in saldature, fusioni e fucinati per migliorare la stabilità dimensionale.

(1) Meccanismo di invecchiamento da vibrazioni e valutazione degli effetti

1) Meccanismo di invecchiamento per vibrazioni.

Dal punto di vista della teoria atomica, quando la temperatura è superiore allo zero assoluto, gli atomi metallici sono sempre in movimento. A causa dell'influenza delle tensioni residue, questi atomi si trovano in uno stato di squilibrio, ma cercano di tornare alle loro posizioni originali, il che richiede energia. L'invecchiamento per vibrazione consiste nell'applicazione di una certa quantità di energia meccanica al pezzo da lavorare, forzando il rilascio delle tensioni residue che vincolano gli atomi di metallo e accelerando la velocità con cui gli atomi di metallo ritornano alle posizioni di equilibrio.

In altre parole, l'invecchiamento per vibrazione si ottiene applicando sollecitazioni dinamiche periodiche al pezzo, costringendolo a vibrare all'interno del suo intervallo di risonanza; durante il processo di vibrazione, le sollecitazioni dinamiche applicate alle varie posizioni del pezzo si sovrappongono alle sollecitazioni residue interne. Se la somma dell'ampiezza della sollecitazione dinamica e della sollecitazione residua in alcuni punti del pezzo supera il limite di snervamento, cioè σ0 + σ1 > σ2, questi punti subiranno una piccola deformazione plastica, consentendo il rilascio della sollecitazione residua.

Allo stesso modo, se questa sollecitazione dinamica provoca uno slittamento del reticolo in alcuni punti del pezzo, sebbene sia ancora lontana dal limite di snervamento macroscopico del materiale, questi punti subiranno comunque piccole deformazioni plastiche a livello microscopico, e queste deformazioni plastiche spesso si verificano prima nei punti in cui la sollecitazione residua è più concentrata, raggiungendo così lo scopo di liberare e ridurre la sollecitazione residua.

2) Applicabilità dell'invecchiamento da vibrazioni.

Materiali applicabili. Adatto per acciaio strutturale al carbonio, acciaio inox, ghisa, leghe di alluminio, leghe di rame e materiali sottoposti a riscaldamento a induzione, tempra superficiale e bonifica.

Oggetti da trattare. Può trattare varie parti di base di prodotti meccanici, fusioni, pezzi fucinati, parti saldate, parti strutturali grezze, pezzi che richiedono stabilità dimensionale prima e dopo la raddrizzatura a freddo e a caldo, parti di alberi lunghi e di grande diametro e varie parti metalliche con severi requisiti di precisione, nonché pezzi sovradimensionati che non possono essere sottoposti al trattamento di invecchiamento termico.

Procedure di lavorazione flessibili. Viene spesso eseguita dopo la forgiatura, la fusione, la saldatura, la lavorazione grezza e i processi di tempra superficiale e può essere eseguita anche prima del completamento della lavorazione di precisione finale.

Può anche essere adattato alle esigenze speciali del pezzo, determinando la sequenza di invecchiamento e la frequenza dei diversi processi (ad esempio, vibrazioni una tantum, vibrazioni due tantum). Può trattare singolarmente pezzi di grandi dimensioni o utilizzare un metodo a piattaforma per il trattamento misto centralizzato di piccoli pezzi e non è limitato dalla forma, dal peso, dalle dimensioni, dal volume, dal lotto, dalla posizione o dal tempo del pezzo. Il peso dei pezzi trattati può variare da pochi chilogrammi a oltre cento tonnellate.

3) Metodo di valutazione dell'efficacia dell'invecchiamento.

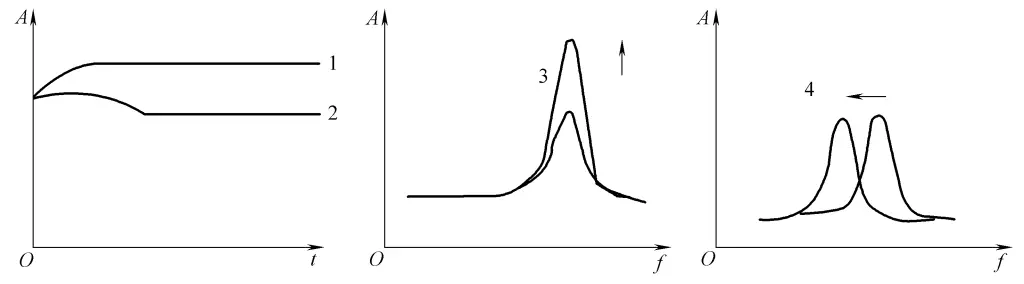

Secondo lo standard JB/T5926-2005, se si verifica una delle situazioni illustrate nella Figura 9-40, si può stabilire che l'effetto del processo di invecchiamento è stato raggiunto.

1-La curva ampiezza-tempo (A-t) sale e poi si appiattisce

2-La curva ampiezza-tempo (A-t) sale, scende e poi si appiattisce.

3-La curva ampiezza-frequenza (A-f) del picco post-vibrazione è superiore a quella pre-vibrazione.

4-La curva ampiezza-frequenza (A-f) dopo il picco di vibrazione si sposta a sinistra rispetto al picco pre-vibrazione.

(2) Apparecchiatura per l'attenuazione delle vibrazioni

I dispositivi antistress a vibrazione sono prodotti da produttori professionisti in Cina e sono stati sostanzialmente standardizzati e sempre più perfezionati. Quando lo si utilizza, prestare attenzione ai seguenti punti.

1) Selezione del componente da vibrare.

Il metodo più economico ed efficiente è il trattamento di risonanza. Per ottenere condizioni di risonanza, è necessario innanzitutto che la frequenza naturale del pezzo da vibrare rientri nell'intervallo di frequenze che il vibratore può raggiungere. L'intervallo di frequenza di un vibratore standardizzato è fisso e se la frequenza naturale del pezzo da vibrare supera questo intervallo, è difficile ottenere l'effetto desiderato.

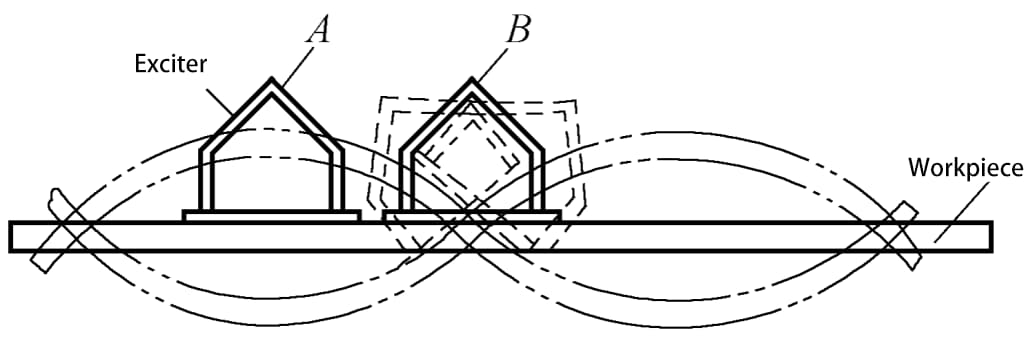

2) Posizione di installazione del vibratore.

Il vibratore viene generalmente installato al picco di vibrazione del pezzo, come illustrato nella Figura 9-41. In questo modo, il pezzo viene eccitato con la minor quantità di energia possibile per produrre una vibrazione significativa. Ciò consente di eccitare il pezzo con la minore quantità di energia possibile per produrre una vibrazione significativa. La posizione del picco può essere determinata in modo approssimativo mediante vibrazioni di prova, al tatto o spargendo sabbia.

La posizione stabilita deve garantire la stabilità del pezzo durante il processo di vibrazione. Non installare direttamente sulla piastra sottile del pezzo o su parti con nervature di rinforzo, per evitare che il pezzo si rompa durante la vibrazione. Per i componenti di grandi dimensioni, per ottenere migliori effetti di vibrazione, la posizione di installazione può essere modificata in base alla situazione specifica della struttura da trattare con le vibrazioni.

A-Corretto B-Incorretto

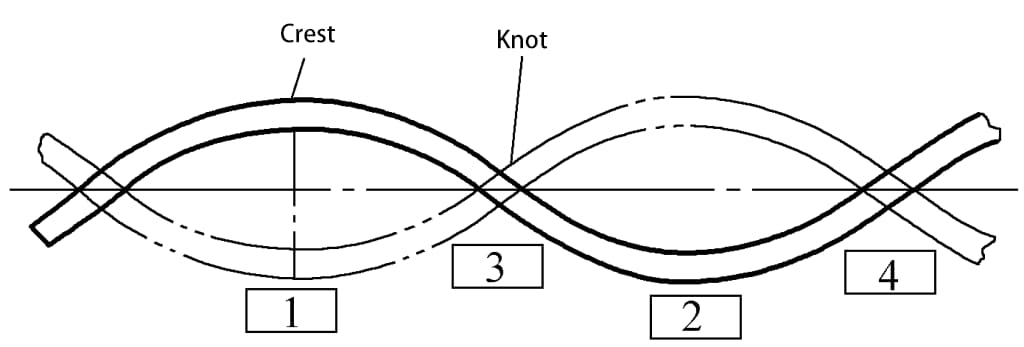

3) La posizione di appoggio del pezzo.

In genere, le parti saldate, che si sono raffreddate (a volte sono ancora calde), vengono posizionate su un tavolo di vibrazione e sostenute da cuscinetti. I tamponi sono spesso fatti di gomma o di vecchi pneumatici e altri materiali elastici. Le posizioni di supporto sono scelte il più vicino possibile ai nodi di vibrazione per evitare perdite di energia e rumori causati dalla collisione tra il pezzo e i tamponi di supporto durante la vibrazione. Il minor numero di supporti, pur mantenendo stabile la vibrazione del pezzo, è il migliore.

La Figura 9-42 mostra un diagramma schematico del supporto durante il trattamento di vibrazione del pezzo. È ragionevole scegliere le posizioni di supporto ai punti 3 e 4, in quanto la vibrazione è più stabile e il rumore è minore. Se si scelgono i punti 1 e 2, l'energia trasmessa al pezzo durante la vibrazione si riduce, mentre aumentano il rumore e le vibrazioni al suolo.

(3) Parametri di vibrazione

Una volta determinati il tipo di pezzo, il punto di vibrazione e la posizione di supporto, è necessario controllare la frequenza, l'ampiezza e la durata della vibrazione.

Il miglior effetto di risonanza si verifica alla frequenza naturale del pezzo. Pertanto, la frequenza naturale del pezzo dovrebbe essere determinata prima (ad esempio, con metodi di battitura o risonanza) e utilizzata come frequenza di vibrazione. La sollecitazione dinamica variabile ciclicamente applicata al pezzo dal vibratore durante il processo di vibrazione è un parametro decisivo per la riduzione delle tensioni residue, poiché deve combinarsi con le tensioni interne residue per produrre una deformazione plastica che riduca le tensioni.

Se la sollecitazione residua del pezzo è piccola, è necessario utilizzare una sollecitazione dinamica sufficientemente grande per ridurre la sollecitazione residua. Al contrario, quando la sollecitazione interna residua è grande, si può scegliere una sollecitazione dinamica più piccola. Pertanto, è necessario misurare o stimare prima l'entità e la distribuzione della sollecitazione interna residua nel pezzo saldato.

Inoltre, è importante garantire che il valore massimo della sollecitazione residua combinata con la sollecitazione dinamica aggiuntiva non superi la resistenza alla fatica durante la vibrazione o il funzionamento, altrimenti potrebbero verificarsi danni durante il processo di vibrazione o di funzionamento.

In casi particolari in cui non è possibile utilizzare sollecitazioni dinamiche più elevate, è possibile applicare sollecitazioni dinamiche più basse con un'adeguata estensione del tempo di vibrazione. L'entità della sollecitazione dinamica può essere regolata in base all'entità della forza di eccitazione. Poiché l'ampiezza è correlata alla forza di eccitazione, quando la frequenza di vibrazione e lo smorzamento del sistema sono costanti, una forza di eccitazione maggiore si traduce in un'ampiezza maggiore e quindi in una maggiore sollecitazione dinamica del pezzo.

A causa delle diverse forme strutturali e dei diversi pesi delle saldature, l'entità e la distribuzione delle sollecitazioni residue variano, quindi anche la scelta del tempo di vibrazione deve essere diversa. Di solito è determinato approssimativamente dalla massa del pezzo, come mostrato nella Tabella 9-3.

Tabella 9-3 Tempo di vibrazione per l'eliminazione delle sollecitazioni con il metodo della vibrazione

| Componente Qualità/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Tempo di vibrazione/min | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Valutazione dell'effetto delle vibrazioni

Le operazioni in loco non possono determinare l'effetto dell'eliminazione delle sollecitazioni residue. Spesso si giudica in base ad alcuni fenomeni fisici del processo di vibrazione, come l'osservazione delle variazioni delle curve di passo, della frequenza di risonanza e delle variazioni della potenza di eccitazione. Attualmente si osservano soprattutto variazioni della potenza di eccitazione, la cui base principale è che il componente continua a vibrare sotto l'azione dell'energia di eccitazione. Quando il componente subisce una deformazione plastica, le tensioni residue si rilassano e il materiale metallico si rafforza.

Il risultato è una riduzione dello smorzamento strutturale, che consente di consumare più energia di eccitazione nello spostamento della vibrazione del componente (cioè l'ampiezza) anziché nello smorzamento interno. Pertanto, quando si mettono in vibrazione componenti con sollecitazioni interne residue, se l'energia di eccitazione viene mantenuta costante, si verifica un aumento del valore dell'ampiezza. Se il valore dell'ampiezza viene controllato per rimanere costante, l'energia di eccitazione richiesta diminuirà, riducendo la potenza.

Il metodo di riduzione delle tensioni attraverso le vibrazioni presenta molti vantaggi, ma ci sono anche alcuni problemi che non sono stati completamente risolti, come ad esempio come garantire che le tensioni interne siano ridotte in modo uniforme in strutture saldate complesse e come controllare le vibrazioni in modo che possano eliminare le tensioni interne senza ridurre la resistenza alla fatica della struttura.

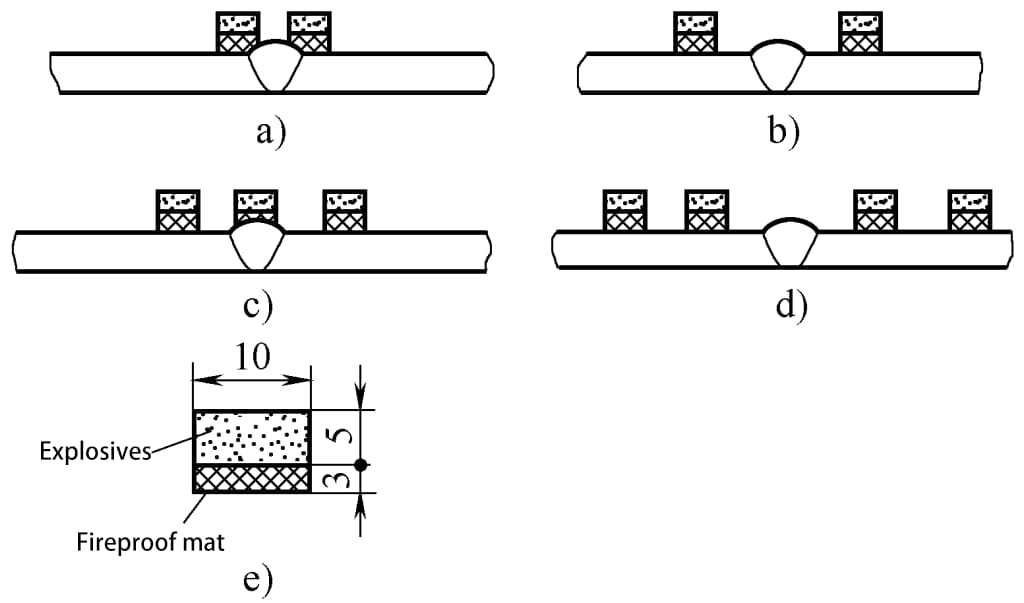

6. Metodo di esplosione

L'incollaggio per esplosione si ottiene disponendo strisce di esplosivo in corrispondenza e in prossimità della saldatura, dove le onde d'urto generate dalla detonazione interagiscono con le tensioni residue, inducendo il metallo a subire un'adeguata deformazione plastica, rilassando così le tensioni residue. La quantità di esplosivo per unità di lunghezza della saldatura e la disposizione devono essere scelte in base allo spessore delle parti saldate e alle proprietà del materiale.

La Figura 9-43 mostra la disposizione delle cariche esplosive utilizzate per alleviare le tensioni di saldatura in grandi strutture saldate a piastre di medio spessore. Le giunzioni di testa di lamiere piatte sono tipicamente caricate nelle aree di tensione di trazione residua dalla saldatura, mentre le giunzioni di testa di lamiere curve (come le saldature su recipienti o tubi) possono essere caricate sia sulla superficie interna che su quella esterna. Gli studi indicano che la carica nelle aree di tensione di trazione residua sulla superficie interna delle piastre curve ha un effetto più significativo rispetto alla carica sulla superficie esterna.

Quando è difficile applicare la medicina sulla superficie interna, l'esplosione della medicina in posizioni appropriate su entrambi i lati della saldatura della superficie esterna può anche ottenere l'effetto di ridurre le tensioni residue. In genere si utilizzano esplosivi in gomma a strisce, con una velocità di detonazione di 5000 m/s, fatti esplodere da un detonatore.

Il metodo dell'esplosione per eliminare le tensioni di saldatura è stato applicato a recipienti a pressione domestici, torri di reazione chimica, condutture, strutture idrauliche e travi scatolari. Tuttavia, le operazioni di costruzione con l'esplosione devono essere eseguite rigorosamente in conformità con le normative nazionali pertinenti, attenendosi rigorosamente alle procedure operative e controllando la quantità di esplosivi utilizzati di volta in volta per garantire la sicurezza.