I pezzi ottenuti con la punzonatura ordinaria presentano smussi, zone di frattura e bave sulla superficie di tranciatura, oltre a un'evidente conicità, con una rugosità superficiale Ra di 6,3~.

12,5μm e, allo stesso tempo, la precisione dimensionale dei pezzi tranciati è relativamente bassa, generalmente T10~T11, in grado di soddisfare i requisiti tecnici dei pezzi.

Tuttavia, quando la superficie di tranciatura dei pezzi tranciati viene utilizzata come superficie di riferimento, superficie di accoppiamento, superficie di giunzione di assemblaggio o superficie mobile, sono necessari requisiti più elevati per la qualità della sezione e la precisione dimensionale dei pezzi tranciati. A questo punto, è necessario adottare metodi tecnologici per migliorare la qualità e l'accuratezza dei pezzi tranciati (vedi Tabella 1) per soddisfare i requisiti.

Tabella 1 Diversi metodi tecnologici per migliorare la qualità e l'accuratezza dei pezzi punzonati

| Categoria | Nome del processo | Schema | Punti chiave del metodo | Punti chiave del metodo |

| Finitura | Revisione |  | Rimuovere le superfici non pulite, il divario unilaterale di 0,006~0,01 mm o il divario negativo, determinare la quantità e la frequenza della revisione in base allo spessore e alla forma del materiale. | Alta precisione, bassa rugosità superficiale, piccoli angoli di collasso e bave. Elevati requisiti di posizionamento, non facile rimozione dei trucioli. L'efficienza è inferiore a quella della tranciatura di precisione |

| Lucidatura dell'estrusione |  | Estrusione di stampi concavi conici per la lucidatura, con una tolleranza su un lato inferiore a 0,04~0,06 mm. Lo spazio tra le matrici convesse e concave è generalmente (0,1~0,2)t (t è lo spessore del materiale). | Qualità inferiore rispetto alla revisione e allo stampaggio di precisione, adatta solo a materiali morbidi, efficienza inferiore allo stampaggio di precisione | |

| Stampaggio di semi-precisione | Timbratura negativa |  | Dimensione della matrice convessa maggiore di quella concava (0,05~0,3)t, raggio della matrice concava (0,05~0,1)t | Rugosità superficiale ridotta, adatta per i non ferrosi morbidi metalli e leghe, acciaio dolce, ecc. |

| Punzonatura a lama con angolo arrotondato |  | Spazio inferiore a 0,02 mm Tranciatura: Il raggio dell'angolo arrotondato della lama è di 0,1t. Punzonatura: raggio dell'angolo arrotondato della lama del punzone pari a 0,1t | Valore di rugosità superficiale più piccolo, angolo di collasso e bave più grandi | |

| Punzonatura su e giù |  | Primo passo premere convesso, profondità di punzonatura in (0,15~0,30)t, secondo passo punzonatura inversa verso il basso il pezzo da lavorare | Nessuna sbavatura sui lati superiore e inferiore, presenta ancora angoli di collasso e superfici di frattura, azioni complesse | |

| Punzonatura su e giù |  | Il punzone taglia il materiale del piatto (0,15~0,35)t, la superficie del punzone ab poi spreme il materiale del piatto, lo spazio unilaterale tra il punzone e la matrice 0,01~0,05mm, il raggio d'angolo arrotondato della lama è 0,05~0,2mm | La superficie di taglio è liscia e il valore di rugosità superficiale è ridotto. Ha una grande adattabilità alle prestazioni e allo spessore del materiale, senza la necessità di attrezzature di punzonatura di precisione specializzate. | |

| Punzonatura di precisione | Piastra di pressione ad anello dentato Punzonatura di precisione |  | / | |

| Stampo concavo opposto Punzonatura di precisione |  | / | ||

| Stampo concavo opposto Punzonatura di precisione |  | / | ||

Di seguito vengono descritti brevemente diversi metodi di finitura e punzonatura di semi-precisione.

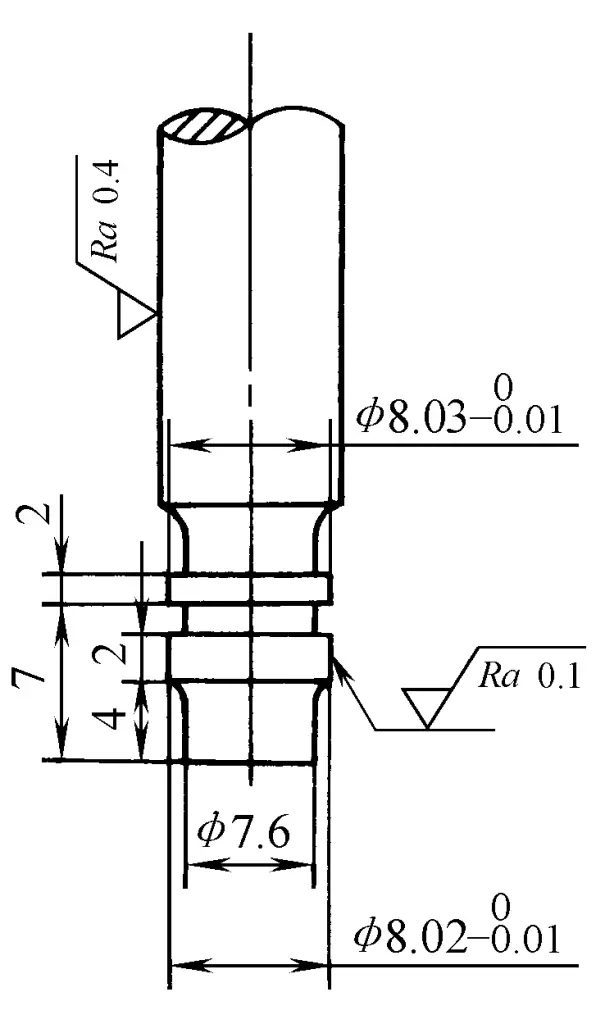

I. Rifinitura

La rifinitura prevede l'utilizzo di uno stampo di finitura per raschiare un sottile strato di trucioli lungo il bordo esterno o la parete del foro dei pezzi punzonati, eliminando i cedimenti, le bave e le zone di frattura lasciate sulla sezione trasversale durante la punzonatura ordinaria, ottenendo così sezioni trasversali lisce e perpendicolari e pezzi di dimensioni precise. In genere, i pezzi dopo la rifinitura possono raggiungere tolleranze da IT6 a IT7 e la rugosità superficiale Ra può raggiungere 0,4-0,8μm.

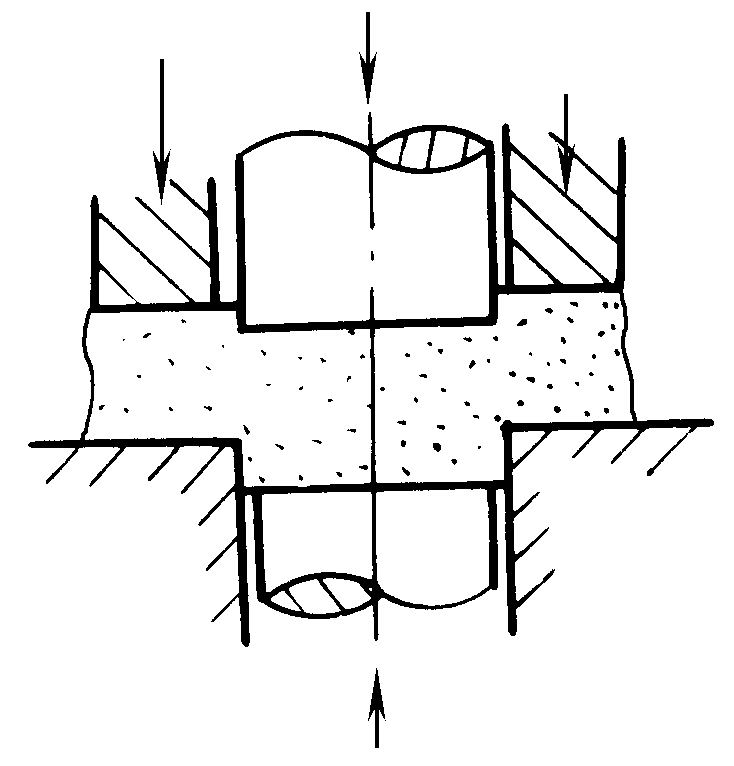

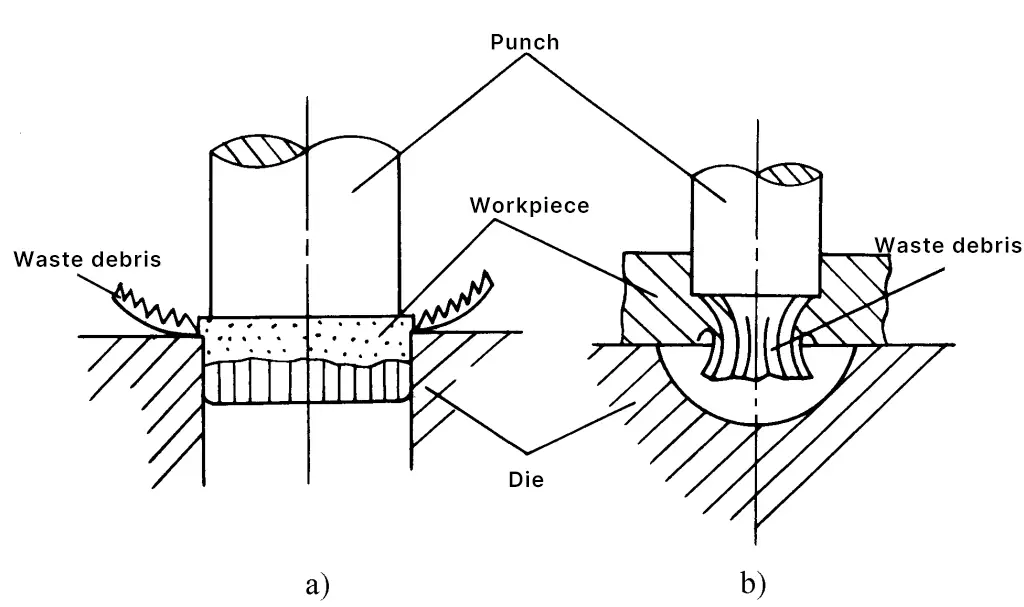

Il metodo di rifinitura è illustrato nella Figura 1. La forma esterna dei pezzi rifilati è chiamata rifilatura del bordo (vedi Figura 1a); la forma interna dei pezzi punzonati è chiamata rifilatura del bordo interno (vedi Figura 1b) e il meccanismo di rifinitura è completamente diverso dalla punzonatura, simile alla lavorazione di taglio.

1. Indennità di rifinitura

Il margine di rifinitura deve essere scelto in modo appropriato; un margine troppo grande o troppo piccolo riduce la qualità dei pezzi rifiniti. Il margine di rifinitura è legato al materiale, allo spessore e alla forma dei pezzi, nonché alle condizioni di lavorazione prima della rifinitura. Ad esempio, se si utilizza una punzonatura a grande distanza prima della rifinitura, è necessario un margine di rifinitura maggiore per eliminare la zona di frattura conica più grande sulla sezione trasversale; mentre con una punzonatura a piccola distanza, per eliminare la fascia ruvida centrale e le potenziali cricche formate dalla cesoiatura secondaria, non è necessario un margine di rifinitura elevato.

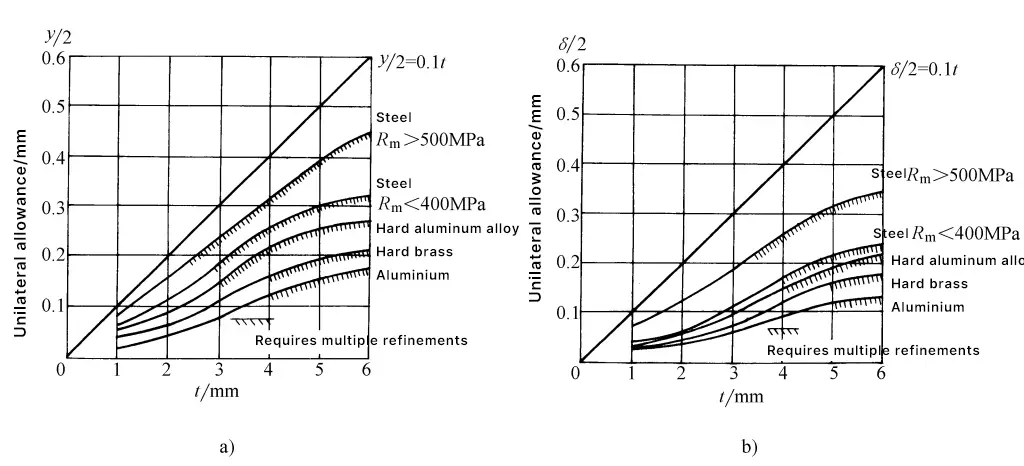

Per la rifinitura del bordo interno, se è prevista la foratura, il margine di rifinitura può essere inferiore a quello della punzonatura. Se la precisione della spaziatura dei fori è richiesta anche durante la rifinitura dei fori, la tolleranza di rifinitura deve essere aumentata. La tolleranza di rifinitura per la punzonatura di grandi spazi è riportata nella Tabella 2, mentre per la punzonatura di piccoli spazi la tolleranza di rifinitura è riportata nella Figura 2.

Tabella 2 Rifinitura della quota bidirezionale y (unità: mm)

| Spessore del materiale | Ottone, acciaio dolce | Acciaio di media durezza | Acciaio duro | |||

| Min | Massimo | Min | Massimo | Min | Massimo | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Nota:

1. La tolleranza più piccola viene utilizzata per i pezzi di forma semplice, mentre la tolleranza più grande viene utilizzata per i pezzi di forma complessa o ad angolo acuto.

2. In caso di riparazioni multiple, per la seconda e le successive riparazioni si utilizza il valore più piccolo della tabella.

3. L'indennità di riparazione per le leghe di titanio è di (0,2 ~ 0,3) t.

a) Blanking

b) Punzonatura

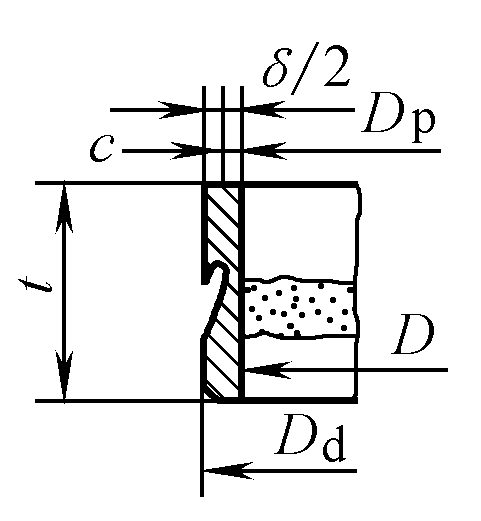

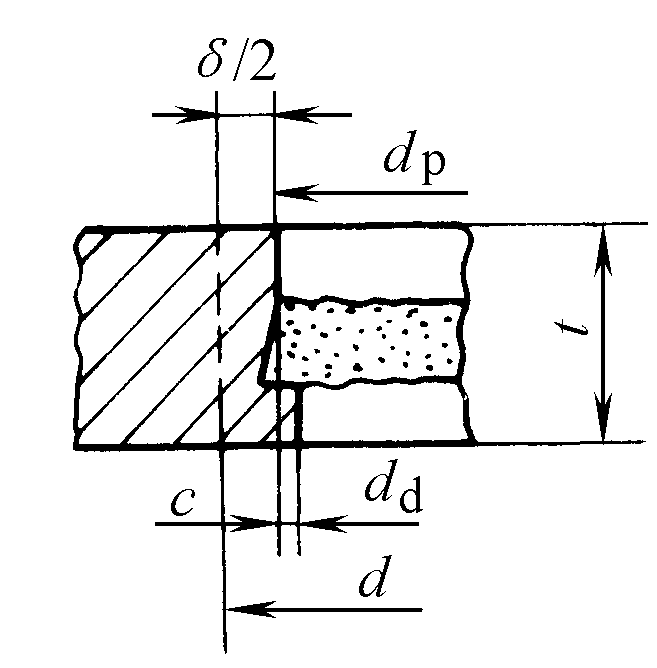

In base alle dimensioni del spazio tra gli stampi Durante la tranciatura, il metodo di calcolo delle dimensioni della parte di lavoro dello stampo si divide in due tipi. Si veda la Tabella 3 per il calcolo delle dimensioni dello stampo di tranciatura e la Tabella 4 per lo stampo di punzonatura.

Tabella 3 Calcolo delle dimensioni della parte di lavoro dello stampo di tranciatura prima della riparazione

| Dimensioni degli stampi e possibilità di riparazione | Il primo tipo di metodo di riparazione Utilizzare un'intercapedine di grandi dimensioni | Il primo tipo di metodo di riparazione Utilizzare un'intercapedine di grandi dimensioni |

|  | |

| Dimensioni dello stampo di tranciatura Dimensione del punzone di tranciatura Fuga laterale singola Indennità di revisione Indennità totale di rimozione |  y fare riferimento alla Tabella 2 δ è uguale a 2c più y |  δ, vedi Figura 2a |

Nota:

- c-singolo lato libero per la punzonatura;

- indennità di riparazione, vedi Tabella 7;

- D-dimensioni di base della parte da riparare;

- spessore t della parte riparata;

- δ p , δ d - deviazioni di produzione delle matrici convesse e concave, δ p , δ d = (0,8~1,2) (c max -c min );

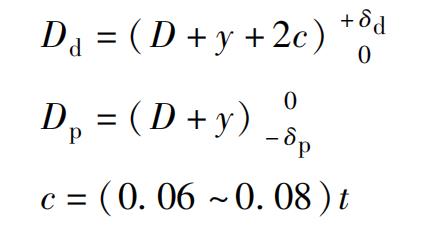

Tabella 4 Calcolo delle dimensioni della parte di lavoro dello stampo a punzone prima della riparazione

| Dimensioni dello stampo e indennità di riparazione | Primo metodo di riparazione Utilizzo della punzonatura di grandi dimensioni | Secondo metodo di riparazione Adottare la punzonatura a piccolo spazio |

|  | |

| Dimensione della matrice di punzonatura Dimensione del punzone Fuga laterale singola Indennità di riparazione Indennità totale di rimozione |  y fare riferimento alla Tabella 2 δ è uguale a 2c più y |  δ, vedere Figura 2b δ |

Nota: d - dimensione di base del foro di riparazione;

2. Numero di riparazioni

Il numero di riparazioni è legato allo spessore del materiale e alla forma del pezzo. Per i pezzi con uno spessore inferiore a 3 mm e una forma semplice e liscia, in genere è necessaria una sola riparazione; per i pezzi con uno spessore superiore a 3 mm o con angoli acuti, sono necessarie due o più riparazioni per evitare strappi. La distribuzione dell'indennità per la seconda riparazione è illustrata nella Figura 3. Il numero di riparazioni può essere determinato dalla Tabella 5 in base allo spessore del materiale e alla complessità della forma del pezzo.

1-Prima riparazione

Riparazione in 2 secondi

Tabella 5 Frequenza del processo di riparazione

| Complessità del contorno del pezzo | Materiale Spessore / mm | |

| <3 | <3 | |

| Contorno liscio senza angoli acuti | 1 | 2 |

| Contorno complesso con angoli acuti | 2 | 3~4 |

3. Forza di riparazione

La forza necessaria per la revisione può essere calcolata approssimativamente con la seguente formula

Pz=L(δ+0,1tn)τb

dove

- L - Lunghezza perimetrale della revisione (mm);

- δ - Quota di asportazione totale (mm);

- n - Numero di pezzi bloccati simultaneamente nello stampo:

- t - Spessore del materiale (mm);

- τ b - Resistenza al taglio del materiale (MPa).

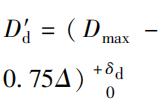

4. Calcolo delle dimensioni della parte operativa dello stampo di revisione

La formula per il calcolo delle dimensioni della parte di lavoro dello stampo di revisione è riportata nella Tabella 6.

Tabella 6 Calcolo delle dimensioni per la parte operativa dello stampo di revisione

| Dimensioni della parte di lavoro | Ricondizionamento del bordo esterno (processo) | Ricondizionamento del bordo interno (processo) |

| Dimensioni dello stampo di ricondizionamento |  | Lo stampo generalmente supporta solo lo spezzone e la forma e le dimensioni della cavità non devono essere rigorosamente specificate. |

| Dimensioni del punzone di ricondizionamento |  |  |

Nota:

- D massimo è la dimensione limite massima del pezzo ricondizionato (mm);

- d min è la dimensione limite minima del pezzo ricondizionato (mm);

- Δ è la tolleranza del pezzo ricondizionato (mm);

- c′-livello laterale dello stampo di ricondizionamento, 2c'=0,01~0,025 mm;

- δ p , δ d tolleranze di fabbricazione degli stampi convessi e concavi (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - restringimento del foro dopo la ristrutturazione

- Per l'alluminio: ε y =0,005~0,01 mm;

- Ottone: ε y =0,007~0,012 mm;

- Acciaio dolce: ε y =0,008~0,015 mm.

5. Altri metodi di ristrutturazione

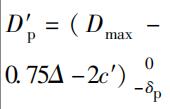

(1) Rifacimento della brunitura

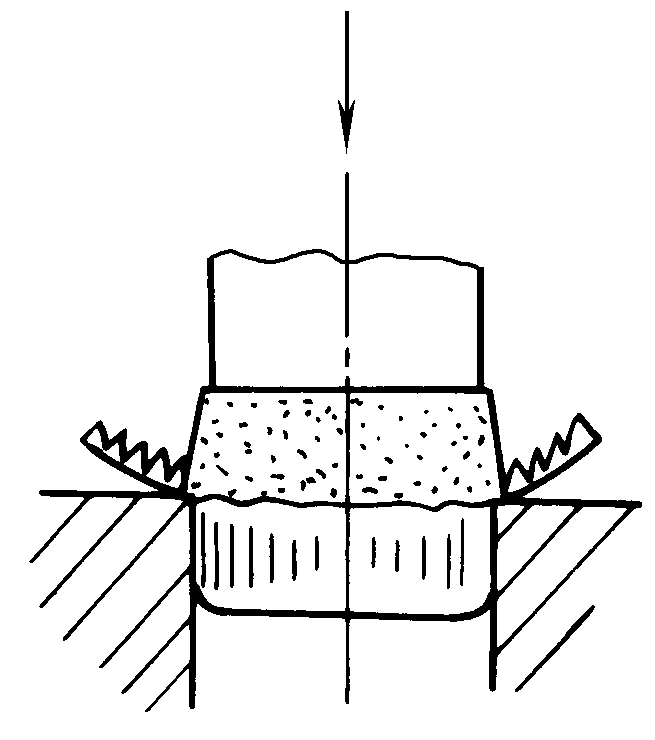

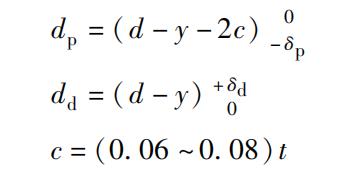

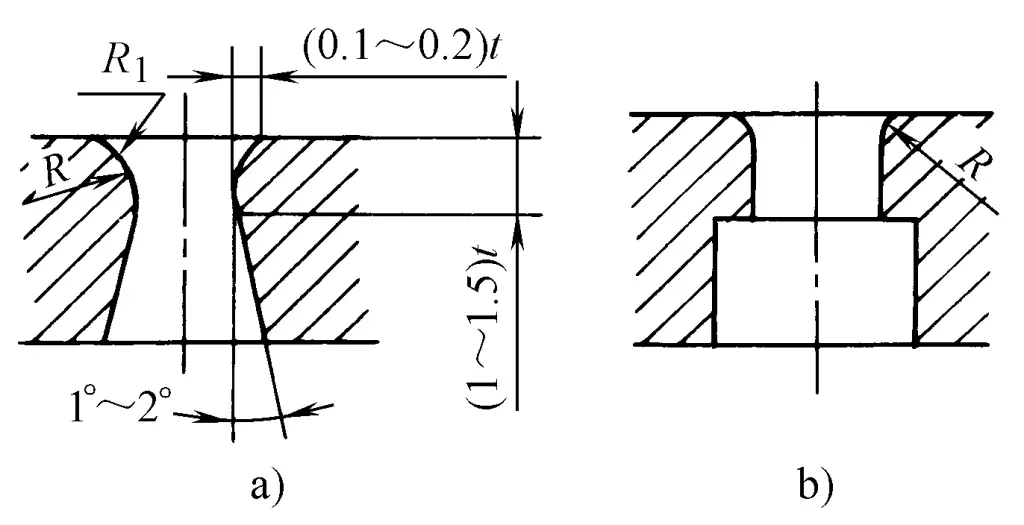

La brunitura del bordo consiste nello spingere con forza il pezzo grezzo ottenuto dalla punzonatura ordinaria in un foro con uno stampo concavo arrotondato o conico (vedi Figura 4), utilizzando la deformazione plastica superficiale per ottenere una sezione trasversale ordinata e liscia. Il margine di brunitura unilaterale è inferiore a 0,04~0,06 mm. Questo processo è generalmente adatto solo a materiali morbidi e la sua qualità è leggermente inferiore a quella dei processi di rifacimento del taglio.

a) Stampo concavo arrotondato

b) Stampo concavo

La determinazione della dimensione della parte di lavoro dello stampo concavo è la stessa dello stampo di ricondizionamento, ma poiché questo metodo comporta una maggiore deformazione elastica del pezzo (per pezzi entro 30 mm, la deformazione elastica può raggiungere 0,01~0,025 mm) e aumenta con lo spessore del pezzo ricondizionato, la dimensione dello stampo concavo deve essere considerata di conseguenza. La dimensione dello stampo convesso è maggiore di quella dello stampo concavo di (0,1~0,2)t.

Finitura del bordo interno con l'utilizzo di un mandrino o di una sfera di precisione (vedere Figura 5). Il processo consiste nell'utilizzare la pressione di uno stampo convesso per forzare una sfera d'acciaio (o un mandrino) di elevata durezza (63-66 HRC) attraverso un foro sul pezzo leggermente più piccolo della dimensione richiesta, appiattendo la superficie del foro. Può lavorare non solo fori circolari con una sfera, ma anche fori non circolari con tacche utilizzando un mandrino.

(2) Finitura laminata

Utilizzando i metodi di finitura generali, a causa dello spazio molto ridotto, è necessaria un'elevata precisione nella produzione dello stampo, oltre al problema della scelta della tolleranza di finitura ottimale. Pertanto, non è possibile ottenere una superficie liscia con una sola passata di finitura, mentre la finitura laminata può evitare i problemi sopra citati.

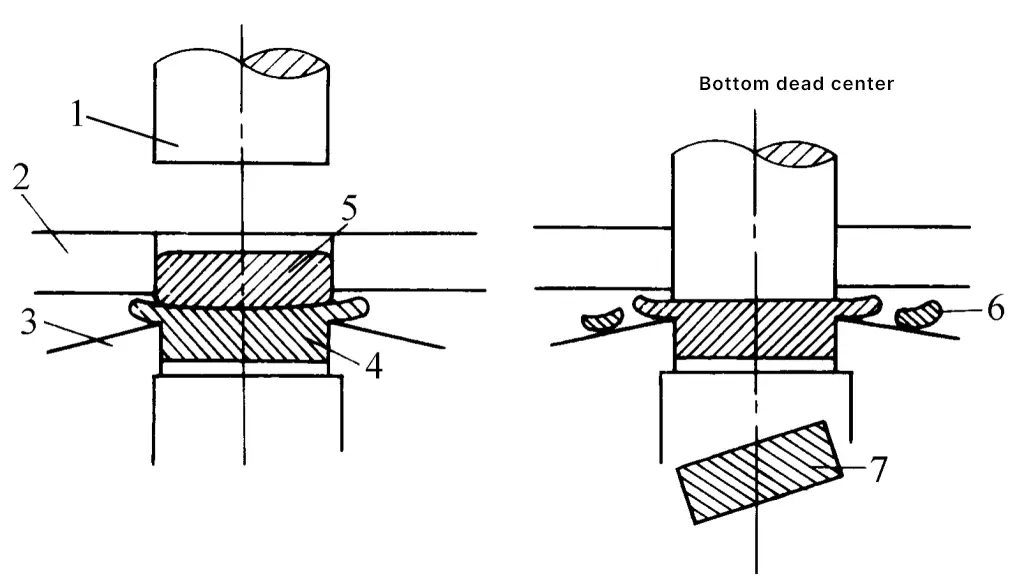

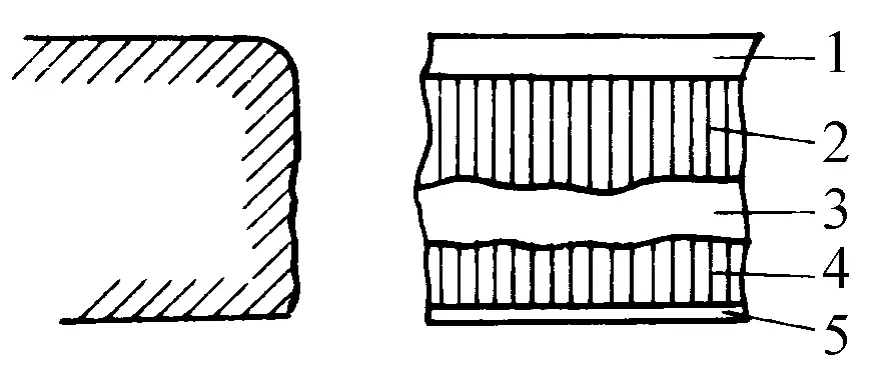

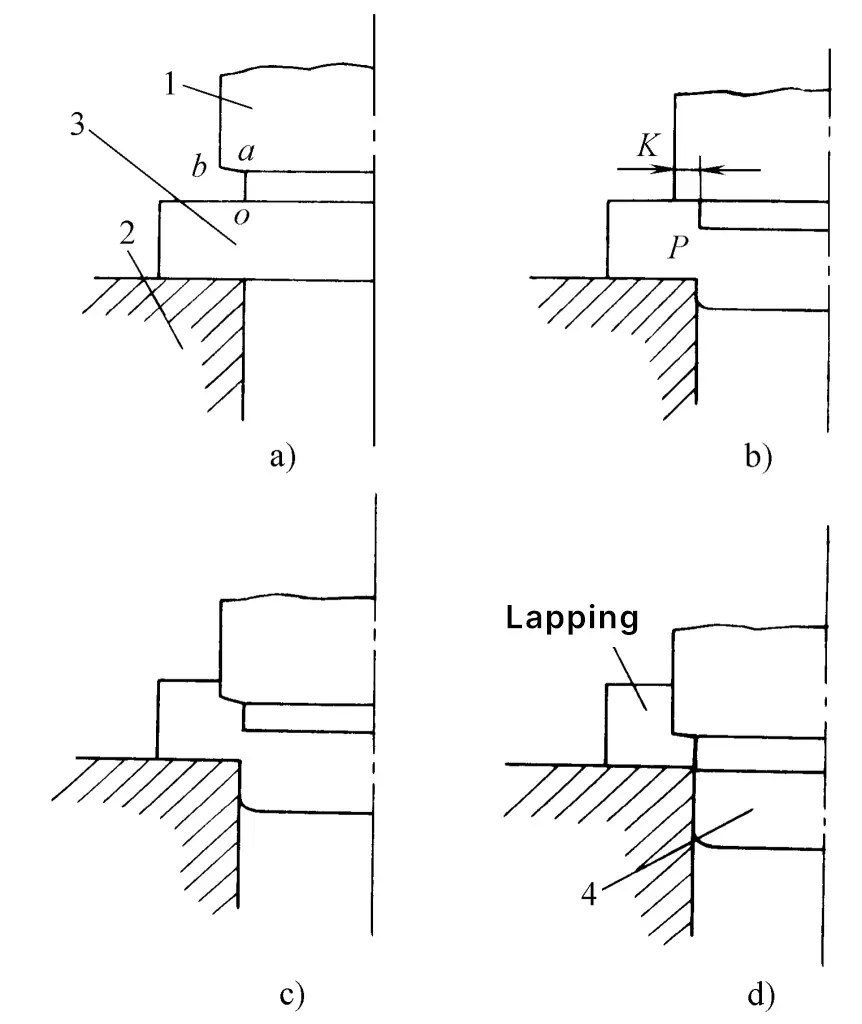

La finitura laminata consiste nell'impilare due grezzi insieme, con il diametro dello stampo convesso più grande di quello dello stampo concavo, e lo stampo convesso preme sul grezzo da rifinire attraverso uno dei grezzi. Quando la finitura raggiunge i 2/3 o i 3/4 dello spessore della lastra grezza, il secondo grezzo viene alimentato per la successiva corsa di finitura (vedere Figura 6).

1-Stampo convesso

Piastra a 2 guide

Stampo a 3 concavi (con angolo di attacco)

4-Finitura iniziale del grezzo a 2/3 - 3/4 dello spessore della lastra

5 - Sovrapposizione di billette per la prossima regolazione

6-Chips

7-Lavori

Poiché il punzone non entra nello stampo durante il ricondizionamento, la produzione di stampi è semplice. I materiali adatti al ricondizionamento e la gamma di lavorazioni possibili sono più ampi rispetto ai metodi di ricondizionamento generali. Lo svantaggio è che dopo l'ingresso del pezzo grezzo nella corsa successiva, i trucioli devono essere rimossi, quindi sono necessarie misure corrispondenti, come la lavorazione di un angolo di piombo di 10°~15° o di una scanalatura rompi-trucioli sulla faccia finale dello stampo e l'uso di aria compressa ad alta pressione per soffiare via i trucioli. Un altro problema è rappresentato dalle bave di grandi dimensioni.

(3) Ristrutturazione vibrante

Per i pezzi piccoli e di alta precisione con forme complesse come camme e ingranaggi, il ricondizionamento vibratorio può essere eseguito anche su una speciale pressa vibrante dotata di un cursore vibrante che ha un secondo motore per garantire la vibrazione del punzone collegato a questo cursore. I pezzi posizionati sullo stampo di ricondizionamento, quando la pressa avanza di 0,05~0,06 mm per corsa, subiscono 1200~2000 brevi impatti al minuto.

La deformazione nel ricondizionamento a vibrazione è limitata a un volume più piccolo del metallo da lavorare, evitando l'estensione delle cricche di piombo e il verificarsi di lacerazioni. Inoltre, grazie all'azione vibrante della raschiatura del bordo dello stampo, la superficie di taglio è liscia e la deformazione dei pezzi è ridotta al minimo. Dopo la ristrutturazione, la precisione dimensionale dei pezzi può raggiungere 0,05~0,01 mm, con una rugosità superficiale Ra di 0,4~0,8μm.

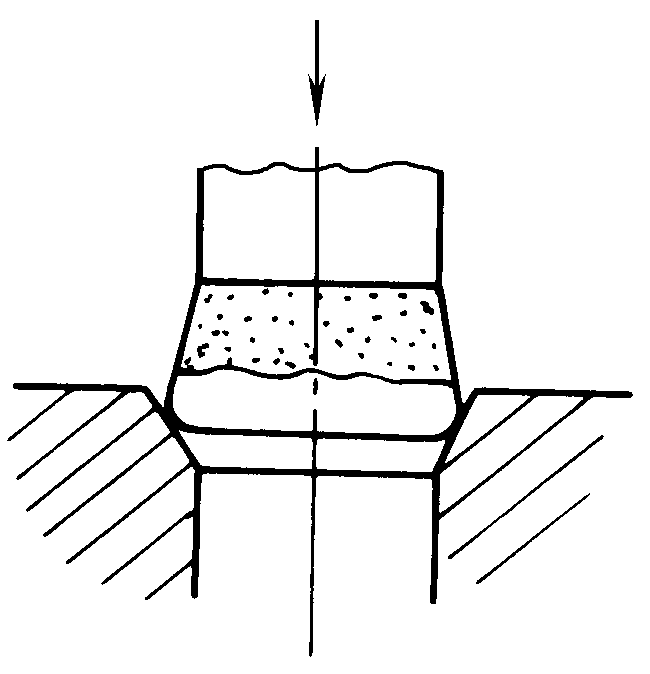

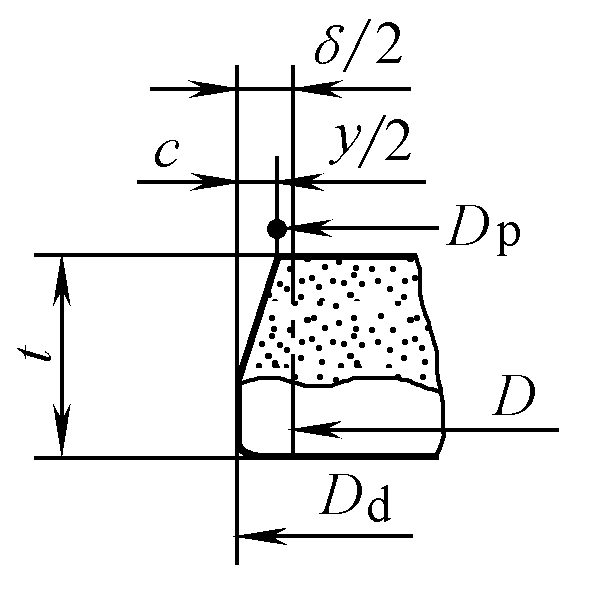

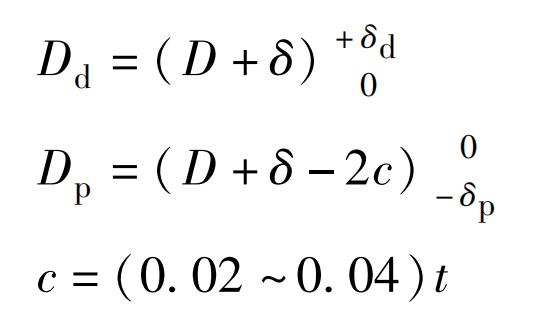

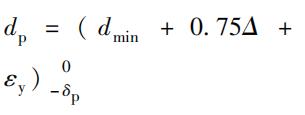

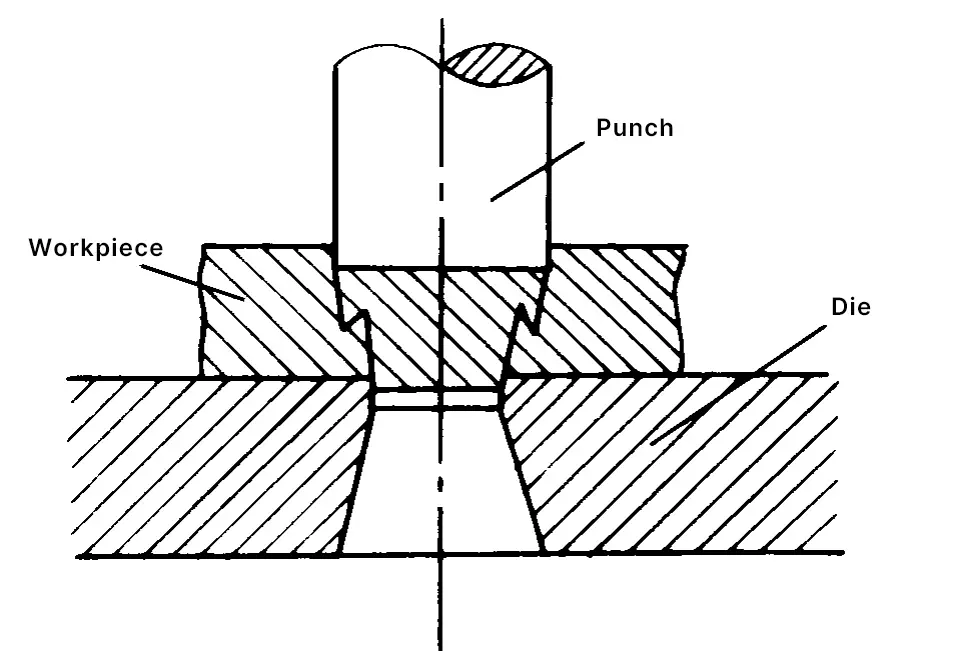

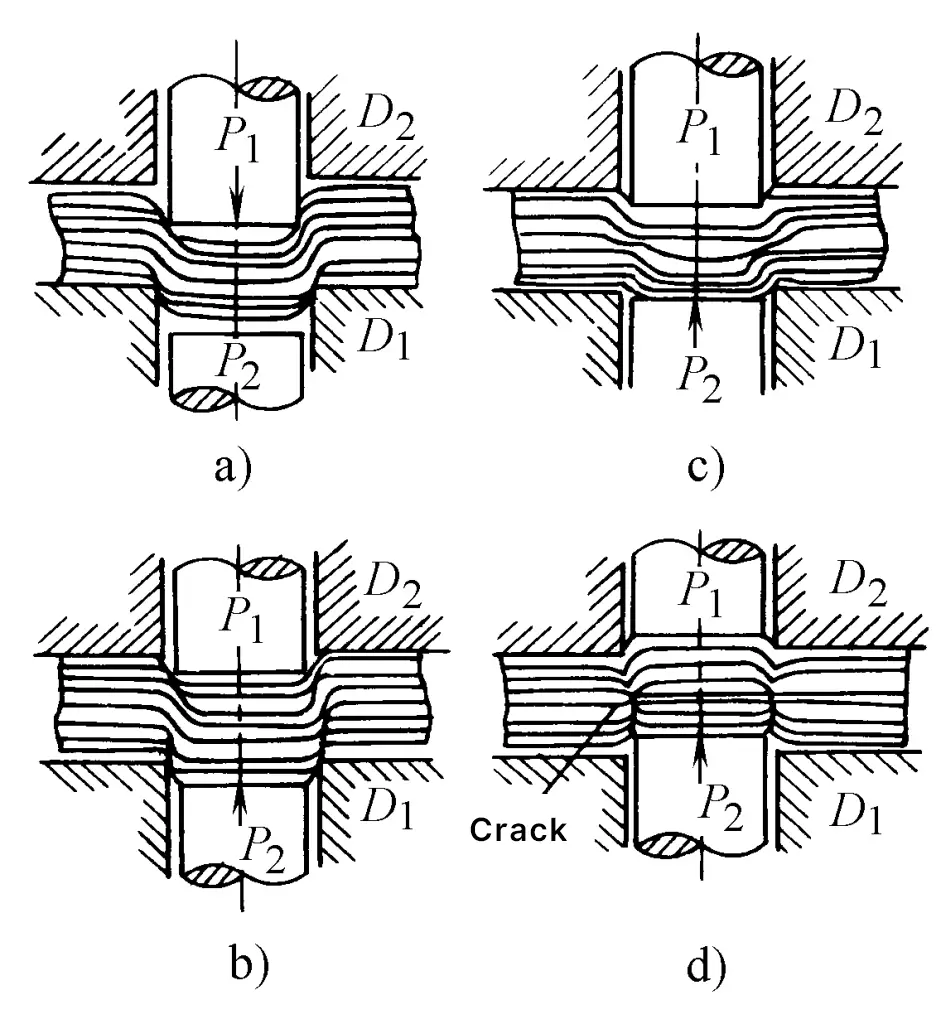

II. Punzonatura a gioco negativo

Come mostrato nella Figura 7, la punzonatura a gioco negativo è essenzialmente un processo composito di punzonatura e rimessa a nuovo. Poiché le dimensioni del punzone sono maggiori di quelle dello stampo, la direzione delle cricche che si verificano durante il processo di punzonatura è opposta a quella della punzonatura ordinaria, formando uno spezzone a forma di cono rovesciato. Il punzone continua a premere verso il basso, spingendo il pezzo grezzo nella matrice, tagliando il materiale in eccesso e ottenendo una sezione trasversale di qualità superiore, equivalente al processo di ricondizionamento.

In genere, la dimensione del punzone è maggiore di quella della matrice di (0,1~0,2)t. Per i pezzi circolari, il perimetro di cui il punzone è più grande della matrice è uniforme. Per i pezzi con rientri e sporgenze, gli angoli sporgenti dovrebbero essere due volte più grandi degli altri, cioè (0,2~0,4)t, e le parti rientranti dovrebbero essere ridotte della metà, cioè (0,05~0,1)t, come mostrato nella Figura 8.

Per ottenere un valore di rugosità superficiale inferiore sulla superficie tranciata, è possibile realizzare un raggio di 0,1~0,3 mm sul bordo della matrice. Poiché il punzone è più grande della matrice, il punzone non deve entrare nel foro della matrice al termine della punzonatura, ma deve mantenere una distanza di 0,1~0,2 mm dalla superficie superiore della matrice.

In questo momento, il pezzo grezzo non è stato completamente pressato nello stampo e deve essere completamente pressato durante la punzonatura del pezzo successivo. Dopo la caduta del pezzo dall'apertura dello stampo, le sue dimensioni aumenteranno di 0,02~0,06 mm a causa della deformazione elastica. Pertanto, quando si progetta la parte di lavoro dello stampo, questa deformazione deve essere ridotta di conseguenza.

Con questo metodo, la rugosità superficiale Ra dei pezzi punzonati può raggiungere 0,4~0,8μm e la precisione dimensionale può raggiungere IT9 - IT11. Tuttavia, per lastre sottili di grandi dimensioni con uno spessore t≤1,5 mm, può verificarsi un significativo inarcamento. Inoltre, la punzonatura con gioco negativo è adatta solo per materiali morbidi con buona plasticità, come alluminio morbido, rame, acciaio morbido, ecc. Viene utilizzata principalmente per la tranciatura di precisione di pezzi grezzi di lamiera estrusa a freddo e di alcuni semplici pezzi piatti.

La forza necessaria per la punzonatura con gioco negativo è molto più elevata di quella necessaria per la punzonatura normale e lo stampo è sottoposto a una pressione maggiore, che lo rende soggetto a cricche. Una buona lubrificazione può evitare che il materiale si attacchi allo stampo e prolungarne la durata.

La forza per la punzonatura a gioco negativo P può essere stimata con la seguente formula

Pf=CP

Nella formula

- P - Normale forza di punzonatura (N);

- C - Coefficiente, selezionato in base ai diversi materiali: Alluminio: C=1,3~1,6; Ottone: C=2,25~2,8; Acciaio dolce: C=2.3~2.5.

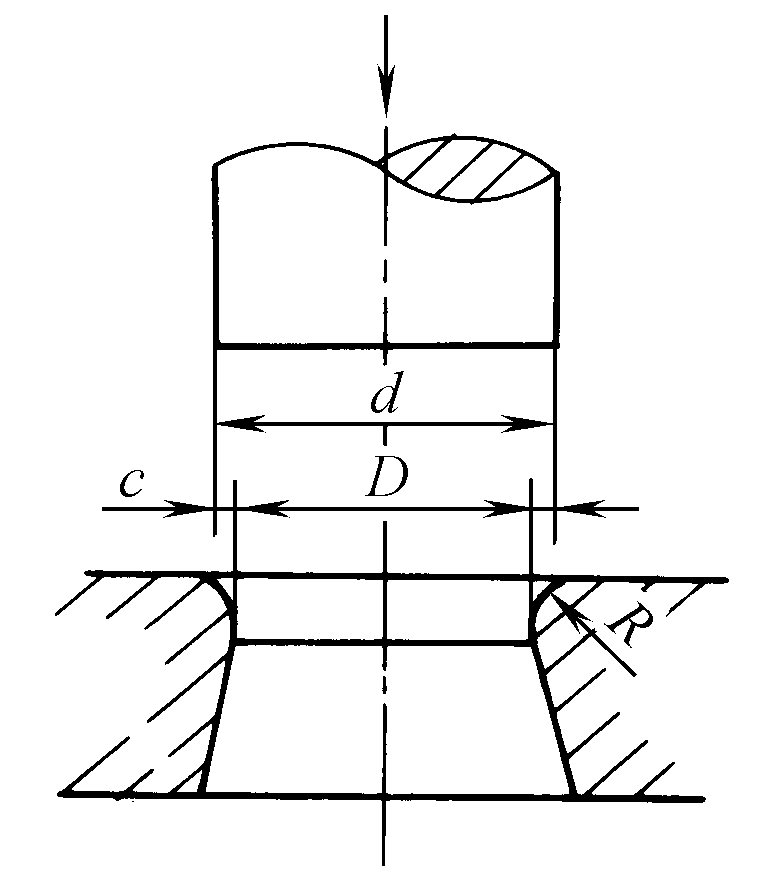

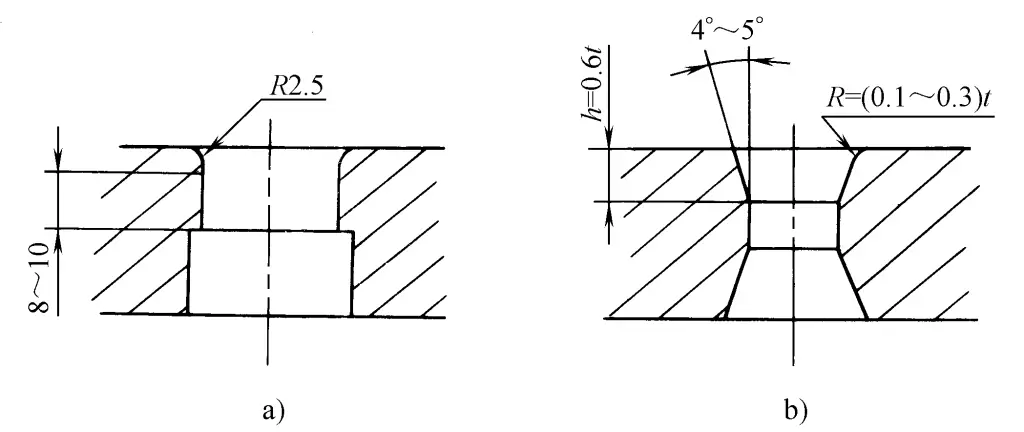

III. Punzonatura di angoli arrotondati di piccole dimensioni

Durante la tranciatura, il bordo della matrice ha un piccolo angolo arrotondato o ellittico (vedi Figura 9), mentre il punzone ha una forma standard. Durante la punzonatura, il bordo del punzone ha un angolo arrotondato e la matrice è di forma standard. La doppia faccia spazio tra il punzone e la matrice è inferiore a 0,01-0,02 mm ed è indipendente dallo spessore del materiale.

a) Con angolo ellittico

b) Con angolo arrotondato

Poiché il bordo dello stampo è arrotondato e utilizza una fessura molto piccola, aumenta la pressione idrostatica nell'area di punzonatura, riduce le sollecitazioni di trazione e il bordo arrotondato riduce anche la concentrazione delle sollecitazioni, inibendo così la formazione di cricche e ottenendo una superficie di taglio brillante.

La Figura 9 mostra due forme di stampi con angoli ellittici o arrotondati. La Figura 9a mostra uno stampo con angolo ellittico, in cui l'arco e la linea retta di collegamento devono essere lisci e uniformi, senza spigoli vivi.

Il raggio dell'angolo arrotondato R1 è indicato nella Tabella 7, che rappresenta il risultato ottenuto per un pezzo con un diametro di 25 mm. Per altre dimensioni si possono scegliere 2/3 dei valori della tabella e aumentare l'angolo arrotondato secondo le necessità durante il processo di punzonatura di prova. Per comodità di produzione, è possibile utilizzare anche lo stampo illustrato nella Figura 9b, dove il raggio dell'angolo arrotondato è generalmente R=0,1t (t è lo spessore del materiale), o selezionato in base alla Tabella 8.

Tabella 7 Angolo ellittico Raggio d'angolo arrotondato R 1 Valore (Diametro del pezzo ϕ = 25 mm) (Unità: mm)

| Materiale | Condizioni del materiale | Spessore del materiale | Raggio del filetto R 1 |

| Acciaio dolce | Laminato a caldo | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Laminato a freddo | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Lega di alluminio | Morbido | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Duro | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Rame | Morbido | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Duro | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tabella 8 Valori dello stampo concavo ad angolo tondo R (unità: mm)

| Materiale | Spessore del materiale 1 | Spessore del materiale 2 | Spessore del materiale 3 | Spessore del materiale 4 |

| Alluminio | 0.25 | - | 0.25 | 0. 50 |

| Rame (T2) | 0.25 | - | 0.5 | (1.00) |

| Acciaio dolce | 0.25 | (0.5) | (1.00) | - |

| Ottone (H70) | (0.25) | - | (1.00) | - |

| Acciaio inossidabile (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Nota: i dati tra parentesi sono valori di riferimento.

La punzonatura con bordi arrotondati a piccolo gioco è adatta a materiali con buona plasticità, come alluminio morbido, rame puro, ottone e acciaio morbido (05F, 08F), ecc. Il pezzo da lavorare deve avere un contorno uniforme e liscio e gli angoli arrotondati devono essere utilizzati ad angolo retto o a spigolo vivo per evitare strappi. Quando si calcola la forza di punzonatura, questa deve essere aumentata di 50% in base alla forza di punzonatura ordinaria.

La precisione di lavorazione dei pezzi può raggiungere IT9 - IT11 e la rugosità superficiale Ra può raggiungere 0,4 - 1,6um. Dopo che il pezzo viene spinto fuori dal foro dello stampo, a causa della deformazione elastica, le sue dimensioni aumenteranno di 0,02-0,05 mm, il che deve essere compensato nella progettazione dello stampo.

IV. Punzonatura verso l'alto e verso il basso

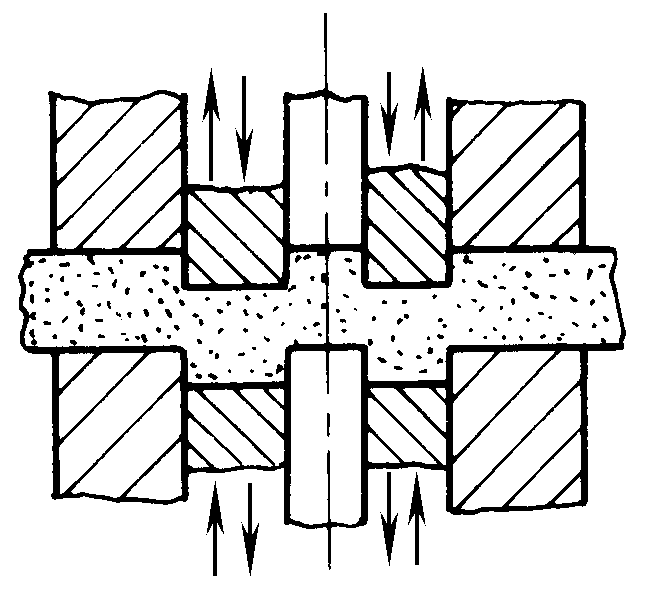

Il processo di punzonatura dall'alto verso il basso (chiamato anche punzonatura reciproca) è mostrato nella Figura 10. Utilizza due stampi convessi per punzonare il pezzo dall'alto e dal basso, prima punzonando dall'alto verso il basso (come mostrato in a) e fermandosi quando lo stampo convesso superiore taglia il materiale da 15% a 30% dello spessore del materiale. Quindi, lo stampo convesso inferiore viene utilizzato per punzonare in senso inverso verso l'alto (come mostrato in b, c, d).

Il meccanismo di deformazione di questo metodo è simile a quello della punzonatura ordinaria e produce ancora cricche di taglio e zone di frattura, ma poiché subisce due punzonature, verso l'alto e verso il basso, può ottenere due bande luminose, aumentando così la proporzione di bande luminose nell'intera sezione trasversale, e può eliminare le bave, migliorando così notevolmente la qualità della sezione trasversale dei pezzi punzonati (vedere Figura 11).

- 1, 5-Angolo di collasso

- 2, 4 Banda luminosa

- 3 - Zona di frattura

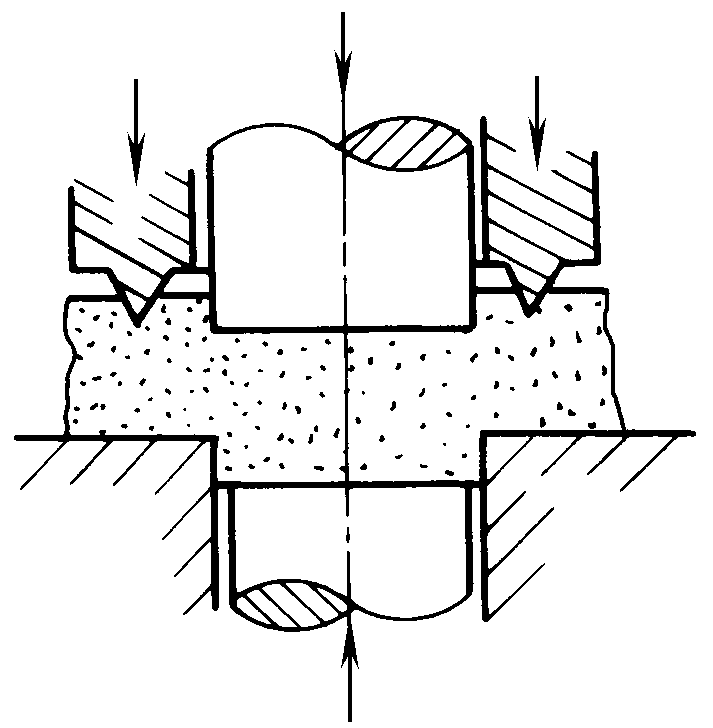

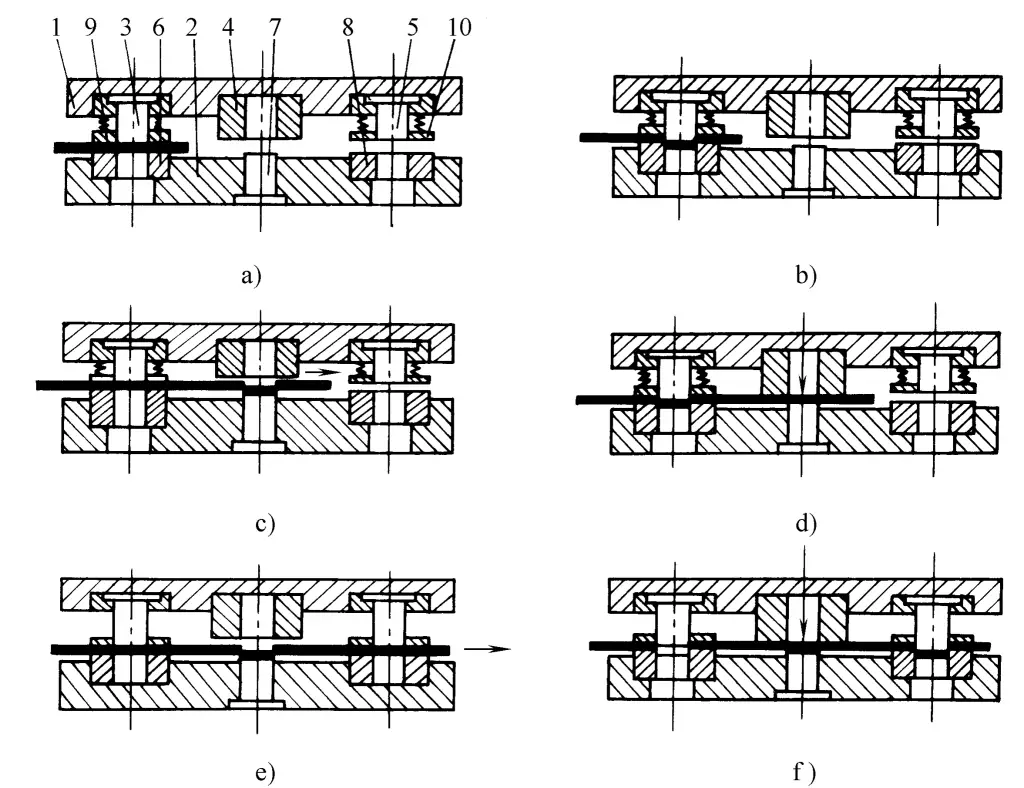

Tuttavia, poiché questo metodo comporta una struttura dello stampo più complessa, aumenta il tempo di punzonatura e richiede requisiti speciali per l'attrezzatura di stampaggio, quindi attualmente è meno utilizzato nella produzione. Per evitare l'uso di una pressa specializzata, questo metodo può essere implementato anche con uno stampo progressivo a tre stazioni su una pressa a singola azione in tre fasi (vedi Figura 12).

1-Portafustelle superiore

2-Portafiliera inferiore

3-Fustella per goffratura

4-Stampo di affondamento del contatore

5-Separazione punzonatura stampo convesso

6-Stampo concavo di goffratura

7-Matrice rovesciata convessa

8-Stampo concavo di punzonatura di separazione

9-Piastra di pressione in rilievo

10-Piastra di punzonatura di separazione

1. Nella prima fase della goffratura, il materiale non viene tagliato ma solo pressato in una fossa nell'area di punzonatura (vedi figura 12b).

2. Nella seconda fase, il grezzo goffrato viene punzonato di nuovo allo stato ancora intatto nell'area di punzonatura dalla direzione opposta a quella della prima fase (vedere figura 12d).

3. Nella terza fase, la punzonatura viene eseguita nella stessa direzione della prima fase, separando completamente il fustellato (vedi figura 12f).

La penetrazione della matrice durante le fasi di goffratura e punzonatura inversa si basa principalmente sullo spessore e sulle prestazioni del materiale. La profondità di penetrazione della matrice, sia in fase di goffratura che di punzonatura inversa, deve essere limitata a un livello tale da non lacerare l'area di punzonatura.

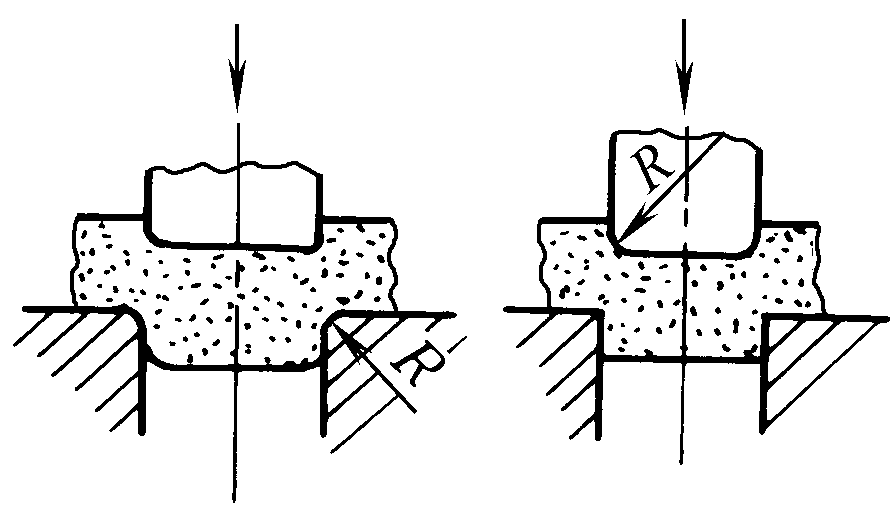

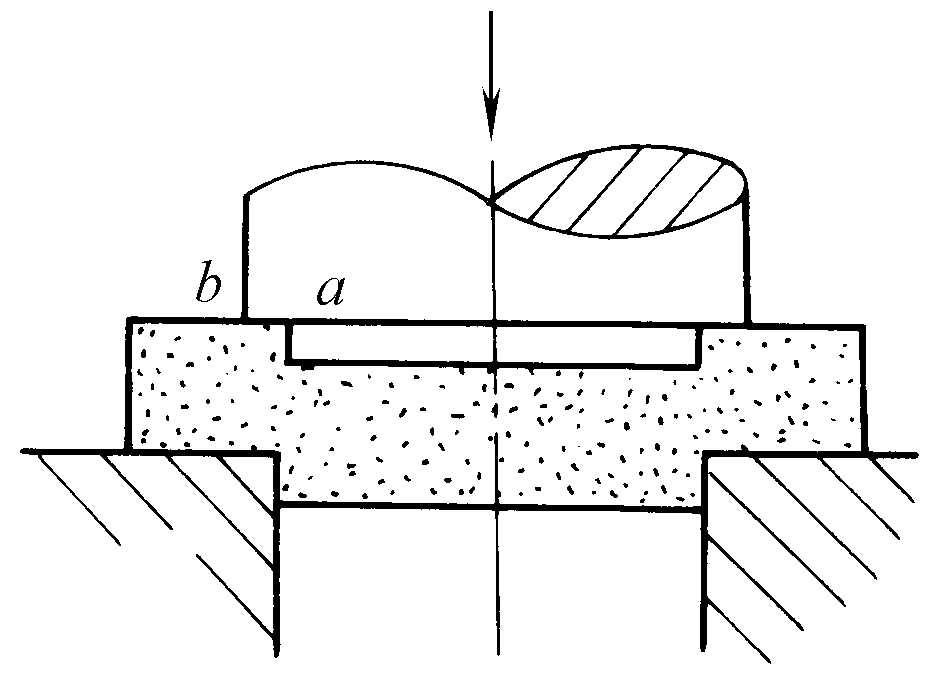

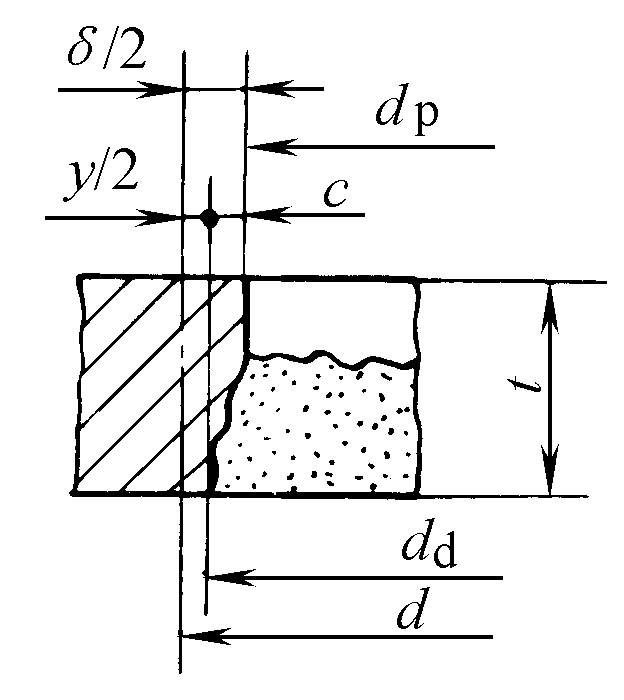

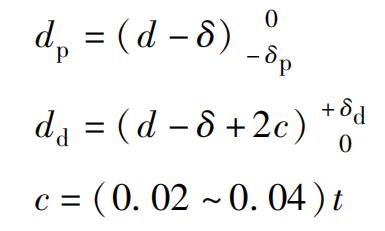

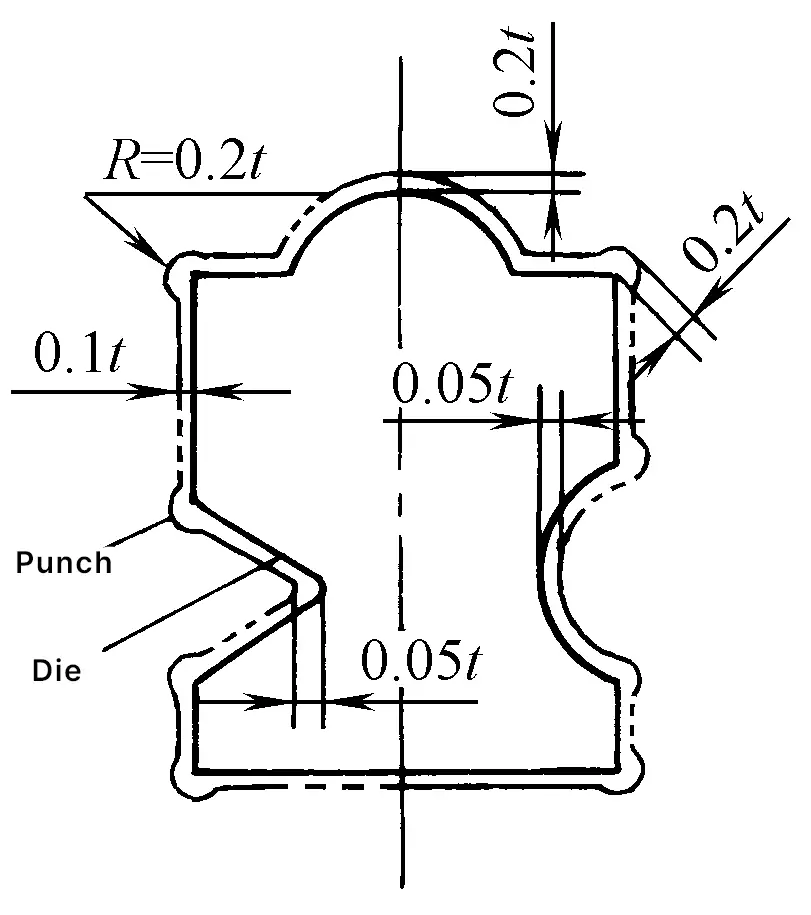

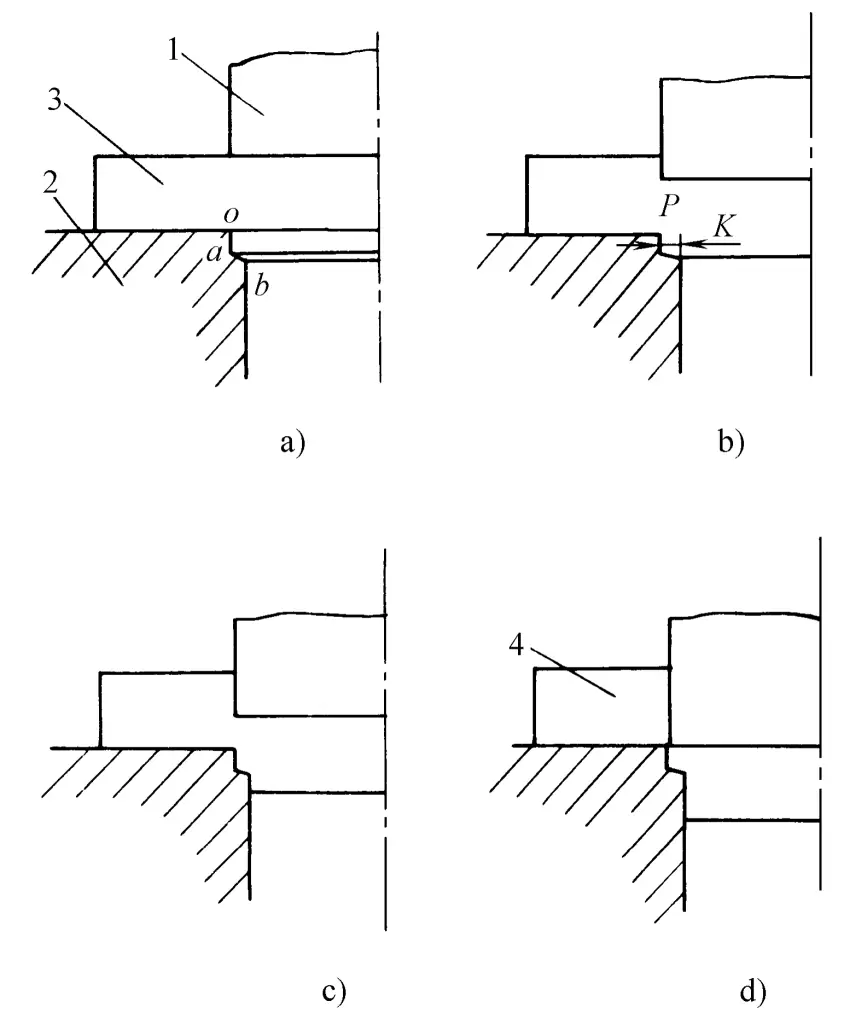

V. Cesoiatura sincrona e punzonatura a compressione

Il processo di lavoro del metodo di punzonatura a taglio e schiacciamento sincrono (ossia punzonatura a passo) è illustrato nella Figura 13. Quando il punzone incide la lamiera, il materiale subisce una deformazione da taglio basata sulla propria plasticità, fino a quando la superficie ab del punzone non entra in contatto con la superficie della lamiera (vedere Figura 13a, b). A questo punto, la lamiera non produce cricche da taglio e la durata di questa fase dipende principalmente dalla plasticità del materiale e dalle condizioni del bordo dello stampo.

1 pugno

2-Die

Metallo a 3 lastre

4 pezzi

Mentre il punzone continua a premere, la superficie ab del punzone preme e si comprime nella lamiera e il materiale compresso stabilisce una pressione idrostatica sufficientemente grande nella zona di taglio P per aumentare la plasticità del materiale, sopprimere la generazione di cricche da taglio e consentire la deformazione plastica da taglio per tutta la durata del processo. processo di cesoiatura. Quando la faccia finale del punzone entra appena nel foro della matrice, la separazione precisa della lamiera è finalmente completata (vedi Figura 13c, d).

Nel processo di taglio sopra menzionato, la plasticità intrinseca del materiale viene utilizzata in modo appropriato, quindi viene applicata tempestivamente una pressione idrostatica sufficientemente grande per sopprimere la generazione di cricche da taglio.

Quando la superficie ab del punzone si comprime gradualmente, la pressione idrostatica diventa sempre più grande, compensando la graduale riduzione della plasticità della lamiera durante il processo di cesoiatura. Nella parte operativa del punzone, la funzione principale della sezione ao è quella di controllare la tempistica dell'aumento iniziale della pressione idrostatica, mentre la funzione principale della superficie ab è quella di controllare l'entità della pressione idrostatica. Cambiando le loro dimensioni, possono adattarsi a lamiere di diverse prestazioni e spessori.

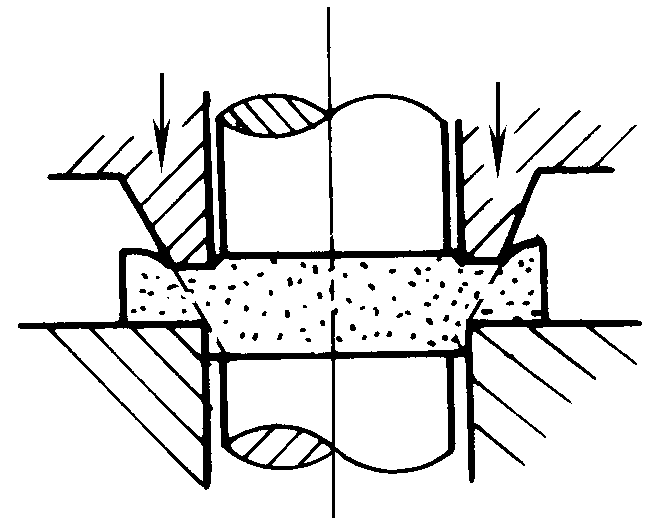

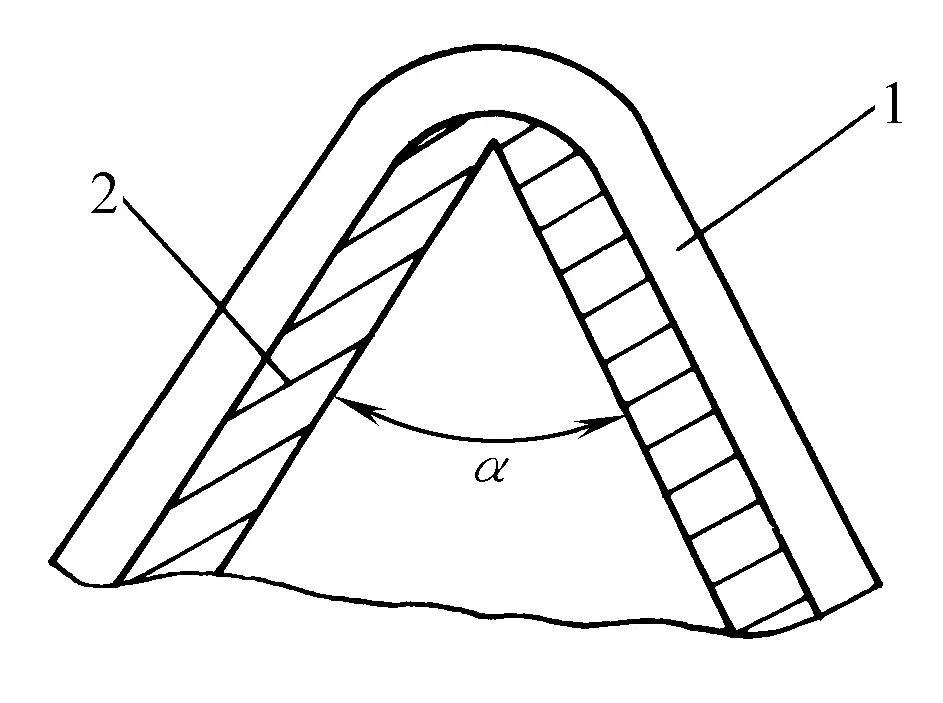

Utilizzando lo stesso principio, è possibile ottenere anche una punzonatura di precisione, come mostrato nella Figura 14. A questo punto, gli scarti della punzonatura devono essere scaricati da sopra lo stampo.

1 pugno

2-Die

Materiale a 3 fogli

4 pezzi

La chiave tecnica di questo metodo consiste nel determinare in modo ragionevole la forma e le dimensioni della parte di lavoro del punzone di tranciatura (o stampo di tranciatura) e nel selezionare i valori consigliati in base alla diversa plasticità del materiale.

- La lunghezza della sezione ao è di (0,15~0,35)t;

- Larghezza orizzontale della superficie ab K=(0,1~0,4)t;

- L'angolo tra la superficie ab e il piano orizzontale è di 0°~20°;

- Lo spazio unilaterale tra la sezione ao del punzone (o della matrice) e la matrice (o il punzone) è di 0,01~0,05 mm;

- Il raggio del bordo dello stampo di tranciatura (o punzone) è di 0,05~0,2 mm.

Con questo metodo sono stati condotti esperimenti su rame puro, lega di alluminio, ottone, acciaio 08, acciaio 25 (laminato a caldo) e lega di zinco utilizzando uno stampo a piastra di guida su una pressa convenzionale, ottenendo superfici di taglio completamente lisce. Inoltre, per l'ottone al piombo, difficile da punzonare con precisione, questo metodo consente alla superficie di taglio del pezzo di raggiungere quasi 0,9t (t è lo spessore del materiale).