La qualità superficiale della lavorazione si riferisce allo stato superficiale del pezzo dopo la lavorazione. I suoi contenuti principali comprendono: le caratteristiche geometriche della superficie (tra cui la rugosità e l'ondulazione della superficie) e le proprietà fisiche e meccaniche dello strato superficiale (tra cui l'indurimento da lavoro dello strato superficiale, i cambiamenti nella struttura metallografica dello strato superficiale e le tensioni residue nello strato superficiale, ecc.) È uno dei criteri più importanti per valutare la qualità dei componenti meccanici.

I guasti delle parti meccaniche sono dovuti principalmente all'usura, alla corrosione e alla fatica delle parti. Questi danni partono tutti dalla superficie dei pezzi, quindi la qualità della superficie dei pezzi influisce direttamente sulle prestazioni dei pezzi, in particolare sull'affidabilità e sulla durata. Pertanto, l'esplorazione e lo studio della qualità superficiale della lavorazione e la padronanza delle misure per migliorare la qualità della superficie sono di grande importanza per garantire la qualità del prodotto.

I. Fattori di processo che influenzano la rugosità superficiale di taglio e misure di miglioramento

1. Formazione della rugosità superficiale

Quando si lavora un pezzo con un utensile da taglio metallico, le ragioni principali della formazione della rugosità superficiale possono essere riassunte nei tre aspetti seguenti:

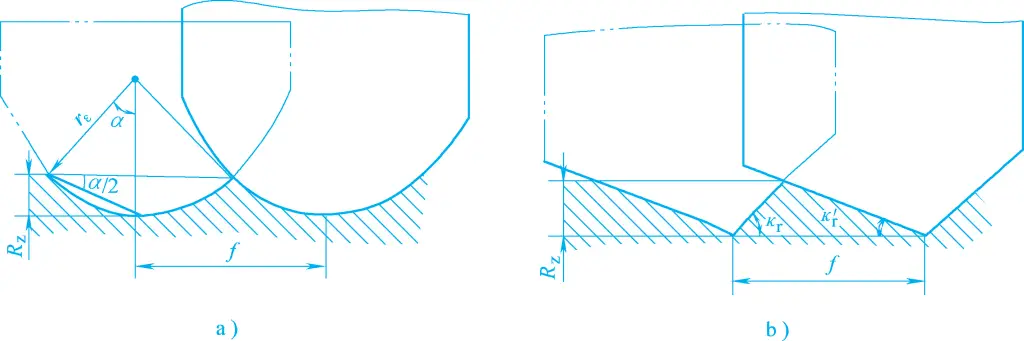

(1) Fattori legati all'angolo geometrico dell'utensile - ragioni geometriche

In condizioni di taglio ideali, quando l'utensile avanza rispetto al pezzo, l'area residua dello strato di taglio lasciata sulla superficie lavorata (vedi Figura 1) costituisce la rugosità superficiale teorica. Il suo valore è influenzato dal raggio del naso dell'utensile rε , angolo del tagliente principale kr , angolo del tagliente secondario k'r e la velocità di avanzamento f.

a) L'influenza di rε e f su Rz

b) L'influenza di K₂, k'r e f su Rz

(2) Fattori legati alle proprietà del materiale da lavorare e al meccanismo di taglio - motivi fisici

La rugosità superficiale effettiva dopo il taglio è molto diversa dalla rugosità superficiale teorica. Questo perché durante il taglio reale, la forza di taglio e la forza di attrito generata tra l'utensile e il pezzo in lavorazione causano la deformazione plastica dello strato superficiale del metallo e i bordi e le bave accumulati aumentano il valore della rugosità superficiale.

(3) Altri motivi

Come ad esempio le variazioni delle condizioni di taglio, le vibrazioni del sistema di processo, ecc.

2. Misure per ridurre il valore della rugosità superficiale

(1) Selezionare i parametri geometrici dell'utensile appropriati

- Riduzione dell'angolo del tagliente principale k r e l'angolo del tagliente secondario k' r e aumentando il raggio del naso dell'utensile r ε può ridurre l'area residua dello strato di taglio, riducendo così il valore della rugosità superficiale.

- Aumentando opportunamente l'angolo di spoglia e l'angolo di rilievo si facilita il taglio dell'utensile nel pezzo, si riduce la deformazione plastica del metallo e si riduce significativamente la forza di taglio, riducendo efficacemente le vibrazioni del sistema di processo e quindi il valore della rugosità superficiale.

- Aumento dell'angolo di inclinazione del tagliente λ s aumenta anche l'angolo di spoglia effettivo, a tutto vantaggio della riduzione della rugosità superficiale.

(2) Selezionare ragionevolmente i parametri di taglio

1) Selezionare un livello più alto velocità di taglio v c

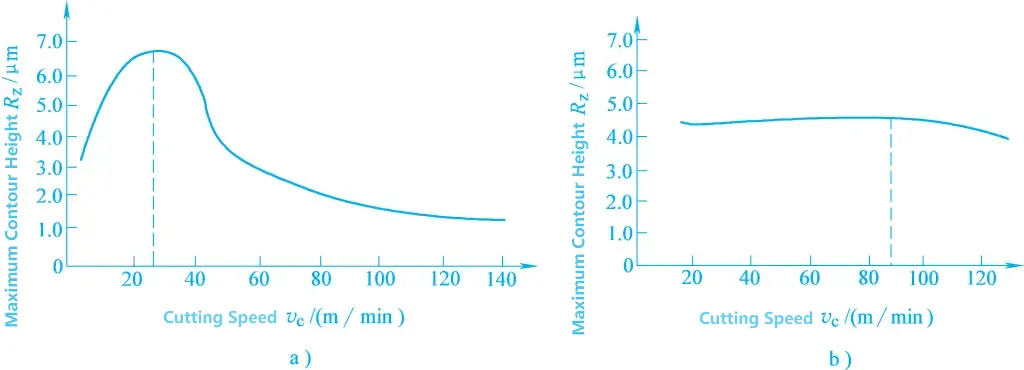

Maggiore è la velocità di taglio, minore è la deformazione plastica dei trucioli e della superficie lavorata, quindi minore è il valore della rugosità superficiale. In genere, i bordi e le bave si generano in un intervallo di velocità inferiore, che varia a seconda dei materiali del pezzo, degli utensili e degli angoli di spoglia.

L'uso di una velocità di taglio più elevata può spesso prevenire la formazione di bordi e bave, riducendo efficacemente il valore della rugosità superficiale. La Figura 2 mostra l'effetto della velocità di taglio sulla rugosità superficiale nella lavorazione di diversi materiali.

a) Lavorazione di materiali plastici

b) Lavorazione di materiali fragili

2) Ridurre opportunamente la velocità di avanzamento f

Maggiore è l'avanzamento, maggiore è l'area residua sulla superficie lavorata e maggiore è la deformazione plastica, che aumenta il valore della rugosità superficiale. Pertanto, riducendo l'avanzamento si riduce efficacemente il valore della rugosità superficiale.

L'effetto della profondità di taglio sulla rugosità superficiale non è significativo e può essere generalmente ignorato. Tuttavia, se la profondità di taglio è troppo piccola, come α p <0,02 mm, diventa difficile mantenere il taglio normale del pezzo, spesso con conseguente estrusione e attrito, aumentando così il valore della rugosità superficiale. Pertanto, non si dovrebbe scegliere una profondità di taglio eccessivamente ridotta durante la lavorazione.

(3) Migliorare le prestazioni organizzative del materiale del pezzo da lavorare.

Le prestazioni organizzative del materiale del pezzo hanno un impatto significativo sulla rugosità superficiale. In generale, maggiore è la plasticità del materiale del pezzo, maggiore è il valore della rugosità superficiale dopo la lavorazione. Quando si lavorano materiali fragili, il valore della rugosità superficiale si avvicina al valore teorico.

A parità di materiale, quanto più grossolana e irregolare è la struttura dei grani metallici, tanto maggiore è il valore della rugosità superficiale dopo la lavorazione. Pertanto, l'adozione di un processo di trattamento termico ragionevole per migliorare le prestazioni organizzative del materiale prima della lavorazione è uno dei modi efficaci per ridurre il valore della rugosità superficiale.

(4) Selezionare in modo ragionevole i materiali degli utensili e migliorare la qualità della rettifica.

I materiali degli utensili e la qualità della rettifica hanno un impatto significativo sulla formazione di bordi e scaglie, influenzando così la rugosità della superficie. Ad esempio, gli utensili diamantati hanno un coefficiente di attrito inferiore con i trucioli e non producono bordi di accumulo durante il taglio. A parità di condizioni di taglio, il valore della rugosità superficiale dopo la lavorazione è minore rispetto ad altri materiali.

Inoltre, una scelta oculata dei fluidi da taglio e il miglioramento degli effetti di raffreddamento e lubrificazione possono spesso inibire la formazione di bordi e scaglie, ridurre la deformazione plastica e contribuire a ridurre i valori di rugosità superficiale. Oltre alle misure di processo sopra menzionate, metodi di lavorazione come la rettificaAnche la levigatura e la superfinitura possono raggiungere valori di rugosità superficiale molto bassi.

II. Fattori di processo che influenzano le proprietà fisiche e meccaniche dello strato superficiale e misure di miglioramento

Durante il processo di lavorazione, le caratteristiche fisiche e proprietà meccaniche dello strato superficiale del pezzo in lavorazione subiscono cambiamenti significativi sotto l'azione della forza di taglio e del calore di taglio, che si riflettono principalmente nell'indurimento dello strato superficiale, nei cambiamenti della struttura metallografica e nelle tensioni residue.

1. Indurimento dello strato superficiale

Durante la lavorazione, il metallo sullo strato superficiale lavorato del pezzo subisce una deformazione plastica sotto l'azione della forza di taglio, causando lo slittamento del cristallo, l'allungamento del reticolo, la distorsione e persino la frammentazione, con conseguente rafforzamento del materiale. In questo momento, la sua durezza e la sua resistenza aumentano, un fenomeno noto come indurimento da lavoro (chiamato anche indurimento da lavoro a freddo).

D'altra parte, il calore di taglio generato durante la lavorazione può, in determinate condizioni, far tornare il metallo indurito al suo stato originale, cioè rammollire. Pertanto, il grado finale di indurimento dello strato superficiale dipende dal rapporto tra velocità di indurimento e velocità di rammollimento.

I fattori che influenzano l'indurimento dello strato superficiale possono essere analizzati sotto i seguenti tre aspetti:

(1) Forza di taglio

Maggiore è la forza di taglio, maggiore è la deformazione plastica e più grave è l'incrudimento. Pertanto, aumentando la velocità di avanzamento f, la profondità di taglio α p e riducendo l'angolo di spoglia dell'utensile γ o e l'angolo di spogliazione α o aumentano la forza di taglio, rendendo più severa la tempra del lavoro.

(2) Temperatura di taglio

Più alta è la temperatura di taglio, maggiore è l'effetto di rammollimento, riducendo il grado di tempra.

(3) Velocità di taglio

Quando la velocità di taglio è molto elevata, il tempo di contatto tra l'utensile e il pezzo è molto breve e la velocità di deformazione del metallo tagliato è molto rapida, con conseguente deformazione plastica insufficiente del metallo lavorato in superficie, e quindi l'indurimento del lavoro risultante è relativamente ridotto.

I tre fattori di influenza di cui sopra sono principalmente legati ai parametri geometrici dell'utensile, ai parametri di taglio e alle proprietà meccaniche del materiale lavorato. Pertanto, le misure per ridurre l'incrudimento superficiale possono essere considerate sotto i seguenti aspetti:

- Selezionare ragionevolmente i parametri geometrici dell'utensile, cercare di utilizzare angoli di spoglia e di spoglia più ampi e ridurre al minimo il raggio della punta dell'utensile durante la rettifica.

- Quando si utilizza l'utensile, limitare ragionevolmente l'usura del fianco dell'utensile.

- Selezionare ragionevolmente i parametri di taglio, utilizzare velocità di taglio più elevate, avanzamenti ridotti e profondità di taglio minori.

- Utilizzare in modo ragionevole i fluidi da taglio.

- Adottare un processo di trattamento termico ragionevole per aumentare in modo appropriato la durezza del materiale da lavorare.

2. Cambiamenti nella struttura metallografica della superficie e bruciature da rettifica

Durante il processo di taglio, la temperatura della superficie lavorata aumenta a causa del calore di taglio nell'area di lavorazione. Quando la temperatura supera il punto critico di trasformazione metallografica, si verificano cambiamenti metallografici.

La rettifica è un tipico metodo di lavorazione che causa facilmente cambiamenti nella struttura metallografica superficiale (bruciature da rettifica). Questo perché il calore di taglio generato per unità di superficie durante la rettifica è dieci volte superiore a quello dei metodi di taglio generici e circa 70% del calore entra istantaneamente nel pezzo, rendendo il metallo sulla superficie lavorata del pezzo molto facile da raggiungere il punto di trasformazione di fase.

I fattori che influenzano le bruciature da rettifica includono i parametri di rettifica, il materiale del pezzo, le prestazioni della mola e le condizioni di raffreddamento. Quando si rettifica un acciaio bonificato, se la temperatura della zona di rettifica supera la temperatura di trasformazione della martensite ma non la temperatura critica di trasformazione della fase, la martensite superficiale si trasforma in troostite o sorbite temperata con una durezza inferiore, il che viene chiamato bruciatura da tempra.

Se la temperatura della zona di rettifica supera la temperatura di trasformazione della martensite, la martensite si trasforma in austenite. Se c'è una quantità sufficiente di fluido da taglio In questo momento, la superficie si raffredda rapidamente formando martensite secondaria temprata, mentre lo strato inferiore rimane una struttura temprata con una durezza inferiore a causa del raffreddamento più lento, noto come bruciatura da tempra. In caso contrario, se le condizioni di raffreddamento sono scarse o se la rettifica a secco viene eseguita senza fluido da taglio, la superficie viene ricottata, nota come bruciatura da ricottura.

Indipendentemente dal tipo di ustione, se è grave, ridurrà significativamente la vita utile del pezzo, o addirittura lo renderà inutilizzabile. Pertanto, le ustioni da rettifica devono essere evitate durante la rettifica. La causa principale delle bruciature da rettifica è la temperatura troppo elevata nella zona di rettifica. Pertanto, è necessario adottare misure per ridurre la generazione di calore di rettifica e accelerare la dissipazione del calore di rettifica per evitare le bruciature da rettifica. Le misure specifiche sono le seguenti:

(1) Selezionare ragionevolmente i parametri di macinazione

La riduzione della profondità di taglio può abbassare la temperatura superficiale del pezzo, evitando o attenuando le ustioni, ma influisce sulla produttività.

Aumentando l'avanzamento longitudinale e la velocità del pezzo si riduce il tempo di contatto tra la superficie lavorata e la mola, migliorando le condizioni di dissipazione del calore e riducendo così le bruciature. Tuttavia, questo aumenterà il valore della rugosità superficiale. Per ridurre le bruciature mantenendo un'elevata produttività e una bassa rugosità superficiale, è necessario scegliere una velocità del pezzo più elevata, una profondità di taglio minore e un'alta velocità della mola.

(2) Scegliere in modo ragionevole e vestire tempestivamente la mola

Se la durezza della mola è troppo elevata, la sua capacità di autoaffilatura è scarsa, con conseguenti temperature di rettifica elevate. Più la grana della mola è piccola, più è facile che i trucioli intasino la mola, rendendo il pezzo più soggetto a bruciature. Pertanto, è meglio utilizzare una mola a grana grossa e relativamente morbida. Quando la mola diventa opaca, la maggior parte dei grani abrasivi si limita a premere e sfregare sulla superficie lavorata senza tagliare, aumentando la temperatura di rettifica. Pertanto, la mola deve essere sottoposta a un trattamento tempestivo.

(3) Migliorare i metodi di raffreddamento e potenziare gli effetti di raffreddamento.

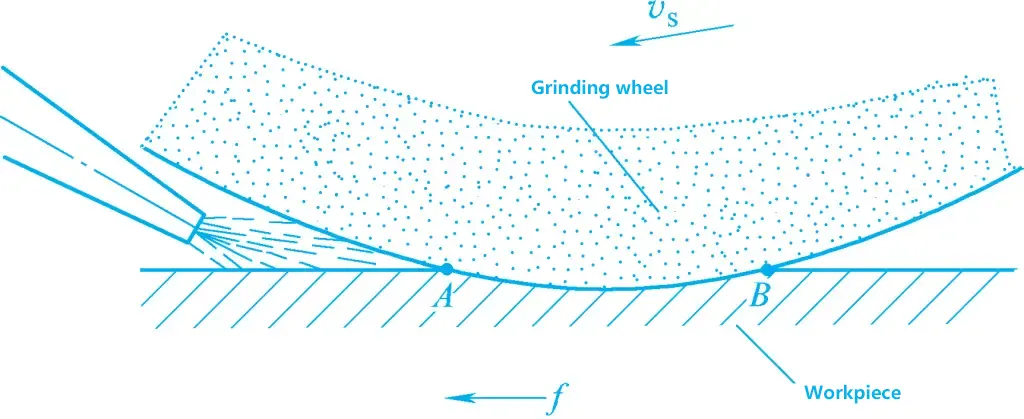

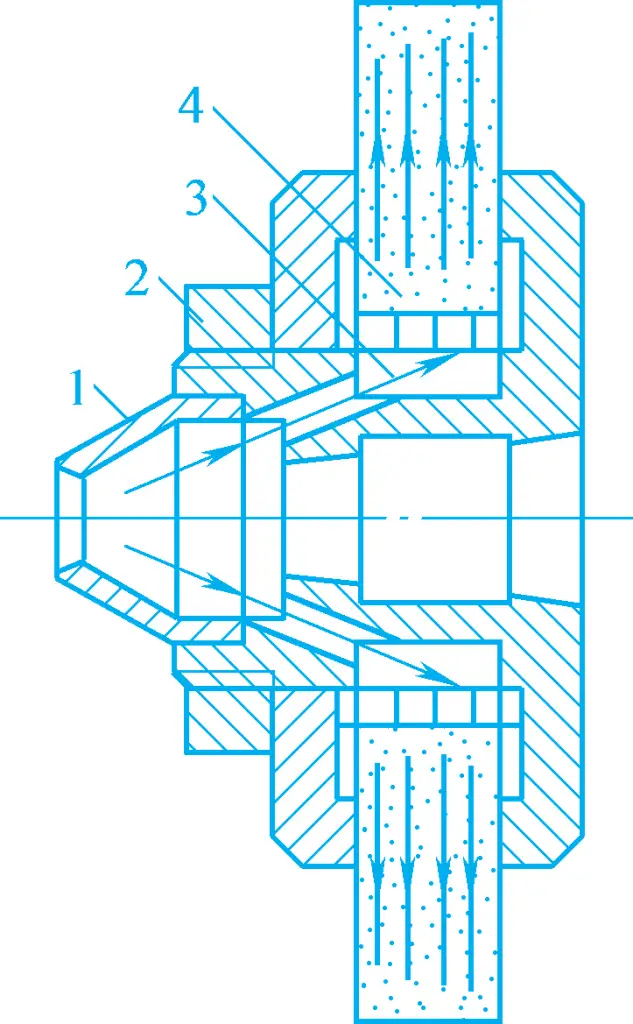

L'uso del fluido da taglio può migliorare gli effetti di raffreddamento ed evitare le ustioni. Tuttavia, i metodi di raffreddamento generici comunemente utilizzati sono meno efficaci, come illustrato nella Figura 1. A causa dell'elevata velocità lineare della mola, il fluido da taglio non riesce a penetrare nella zona di rettifica.

Un metodo di raffreddamento più efficace è quello interno, come illustrato nella Figura 2. Il fluido da taglio entra nella cavità centrale della mola e viene espulso attraverso i pori della mola con la forza centrifuga, entrando direttamente nella zona di rettifica per fornire un raffreddamento efficace.

1-Coperchio conico

2-Fuoriuscita del fluido di raffreddamento

3-Cavità centrale della mola

Manicotto a 4 pareti sottili con piccoli fori radiali

3. Sollecitazioni residue nello strato superficiale

Durante il taglio e la rettifica, quando la struttura del materiale dello strato superficiale lavorato cambia in forma, volume o struttura metallografica rispetto al materiale di base, dopo la lavorazione si generano sollecitazioni reciprocamente bilanciate all'interfaccia tra lo strato superficiale lavorato e il materiale di base. Si tratta delle cosiddette tensioni residue nello strato superficiale, che possono essere di compressione o di trazione.

Le cause delle tensioni residue sono le seguenti:

(1) Sollecitazione residua causata dalla deformazione plastica a freddo

Sotto l'azione della forza di taglio, il metallo dello strato superficiale lavorato subisce un'intensa deformazione plastica di allungamento, mentre lo strato di metallo di base è elasticamente allungato. Dopo la rimozione della forza di taglio, il metallo di base tende a riprendersi, ma viene limitato dal metallo dello strato superficiale allungato plasticamente, impedendogli di tornare allo stato originale, generando così una tensione di compressione residua nello strato superficiale.

(2) Sollecitazione residua causata dalla deformazione termo-plastica

La superficie lavorata del pezzo subisce un'espansione termica sotto l'azione del calore di taglio, con una temperatura del metallo dello strato superficiale superiore alla temperatura del materiale di base, generando una tensione termica di compressione nello strato superficiale. Quando la temperatura dello strato superficiale supera il limite di deformazione elastica del materiale, si verifica una deformazione termica plastica (il materiale si accorcia sotto sforzo di compressione).

Dopo la fine del processo di taglio e l'abbassamento della temperatura superficiale, lo strato superficiale, dopo aver subito una deformazione termica di accorciamento plastico, viene limitato dal materiale di base, con conseguente tensione di trazione residua nello strato superficiale.

(3) Sollecitazioni residue causate da modifiche metallografiche

L'alta temperatura generata durante il taglio può causare cambiamenti nella struttura metallografica dello strato superficiale del metallo. Le diverse strutture metallografiche hanno densità diverse, come la densità della martensite ρ ≈ 7,75g/cm³, la densità dell'austenite ρ ≈ 7,96g/cm³ e la densità della perlite ρ ≈ 7,78g/cm³.

Prendendo come esempio la rettifica dell'acciaio bonificato, la struttura originale dell'acciaio bonificato è la martensite. Dopo la rettifica, sullo strato superficiale può verificarsi un rinvenimento che trasforma la martensite in troostite o sorbite, che hanno densità prossime alla perlite. La densità aumenta e il volume diminuisce, dando luogo a tensioni di trazione residue sullo strato superficiale. Se la temperatura superficiale supera Ac 3 e il raffreddamento è sufficiente, l'austenite residua nello strato superficiale si trasforma in martensite, causando un'espansione di volume e una tensione di compressione residua sullo strato superficiale.

In sintesi, la generazione di tensioni residue nello strato superficiale è dovuta in ultima analisi agli effetti della forza di taglio e del calore di taglio. In determinate condizioni di lavorazione, uno di questi effetti può dominare. Ad esempio, nella lavorazione di taglio, quando il calore di taglio non è elevato, la deformazione plastica allo stato freddo causata dalla forza di taglio predomina nello strato superficiale, dando luogo a tensioni residue di compressione nello strato superficiale.

Durante la rettifica, a causa della temperatura di rettifica generalmente più elevata, si generano spesso tensioni residue di trazione, che sono anche la causa principale delle cricche da rettifica. La presenza di cricche sulla superficie può accelerare il danneggiamento dei pezzi. Pertanto, è necessario controllare rigorosamente la generazione di calore di rettifica e migliorare le condizioni di raffreddamento durante la rettifica per evitare l'insorgere di cricche da rettifica.