Migliorare la lavorabilità dei materiali dei pezzi, selezionare in modo ragionevole i fluidi da taglio, scegliere in modo ragionevole i parametri geometrici degli utensili e le quantità di taglio sono misure importanti per migliorare la qualità della lavorazione, l'efficienza della lavorazione e ridurre i costi di lavorazione.

I. Miglioramento della lavorabilità dei materiali dei pezzi

La lavorabilità dei materiali dei pezzi si riferisce alla facilità con cui il materiale del pezzo può essere lavorato in determinate condizioni di taglio. Lo scopo dello studio della lavorabilità è quello di trovare modi per migliorare la lavorabilità dei materiali.

1. Indicatori per misurare la lavorabilità dei materiali dei pezzi in lavorazione

La lavorabilità dei materiali dei pezzi è legata alla composizione chimica, trattamento termico stato, struttura metallografica, proprietà fisiche e meccaniche e condizioni di taglio del materiale. La lavorabilità può essere misurata da indicatori quali la durata dell'utensile, la forza di taglio, la temperatura di taglio e il valore di rugosità della superficie lavorata.

Quando si tagliano materiali metallici ordinari, la lavorabilità del materiale viene valutata in base alla quantità di materiale ammissibile. velocità di taglio v60 quando la durata dell'utensile è di 60 minuti; nel taglio di materiali difficili da lavorare, la lavorabilità del materiale è valutata dalla v20 valore.

La lavorabilità di un certo materiale è relativa a un altro materiale, quindi la lavorabilità è relativa. Quando si parla di lavorabilità dell'acciaio, la v 60 di 45 acciaio (170~229HBW, σb =637MPa) è generalmente utilizzato come parametro di riferimento, indicato come v060 e il rapporto tra v60 tov 060 di altri materiali è chiamata lavorabilità relativa, cioè,

Kr=v60/v060

Quando Kr >1, il materiale è più facile da lavorare rispetto all'acciaio 45 e la lavorabilità è buona; quando Kr <1, il materiale è più difficile da lavorare rispetto all'acciaio 45 e la lavorabilità è scarsa. La tabella 2-5 mostra la lavorabilità relativa e la sua classificazione.

Tabella 1 Lavorabilità relativa e sua classificazione

| Grado di lavorabilità | Classificazione dei materiali del pezzo | Lavorabilità relativa K | Materiali rappresentativi | |

| 1 | Materiali molto facili da lavorare | Metalli non ferrosi in generale | >3.0 | Lega di alluminio-magnesio, ZnCuAll0Fe3 |

| 2 | Materiali facili da lavorare | Acciaio a taglio libero | 2.5~3.0 | Ricotto 15Cr, acciaio per macchine automatiche |

| 3 | Acciaio relativamente facile da lavorare | 1.6~2.5 | Acciaio normalizzato 30 | |

| 4 | Materiali ordinari | Acciaio generico, ghisa | 1.0~1.6 | Acciaio #45, ghisa grigia, acciaio strutturale |

| 5 | Materiali leggermente difficili da lavorare | 0.65~1.0 | Acciaio bonificato 2Cr13, 85 | |

| 6 | Materiali difficili da lavorare | Materiali relativamente difficili da lavorare | 0.5~0.65 | Temprato e rinvenuto 45Cr, temprato e rinvenuto 65Mn |

| 7 | Materiali difficili da lavorare | 0.15~0.5 | 1Cr18Ni9Ti, temperato 50CrV, alcune leghe di titanio | |

| 8 | Materiali molto difficili da lavorare | <0.15 | Superleghe fuse a base di nichel, alcune leghe di titanio | |

2. Misure per migliorare la lavorabilità dei materiali dei pezzi

(1) Scegliere un acciaio facile da tagliare

L'acciaio facile da tagliare è un materiale che contiene additivi per migliorare la lavorabilità senza ridurre le proprietà meccaniche. Quando si taglia questo tipo di materiale, la durata dell'utensile è lunga, la forza di taglio è bassa, i trucioli si rompono facilmente e la qualità della superficie del pezzo lavorato è buona.

(2) Eseguire un trattamento termico adeguato

Gli acciai ad alto tenore di carbonio, gli acciai per utensili e altri materiali ad alta durezza possono essere ricotti per ridurre la durezza, migliorando così la lavorabilità. Gli acciai a basso tenore di carbonio possono essere sottoposti a processi quali la normalizzazione e la trafilatura a freddo per ridurre la plasticità e aumentare la durezza, facilitando il taglio.

L'acciaio a medio tenore di carbonio può anche essere trattato termicamente mediante normalizzazione per ottenere una microstruttura uniforme e una durezza del materiale, migliorando così la lavorabilità.

(3) Selezionare in modo ragionevole i materiali degli strumenti

Selezionare materiali per utensili che corrispondano alle proprietà e ai requisiti del materiale del pezzo.

(4) Selezione dei metodi di lavorazione

Scegliere metodi di lavorazione adatti alle proprietà e ai requisiti del materiale del pezzo. Con lo sviluppo di tecnologia di taglioSono emersi nuovi metodi di lavorazione, come il taglio riscaldato, il taglio a bassa temperatura e il taglio a vibrazione, alcuni dei quali possono lavorare efficacemente materiali difficili da lavorare.

II. Selezione ragionevole dei fluidi da taglio

L'uso corretto dei fluidi da taglio può migliorare le condizioni di taglio, ridurre l'usura degli utensili e migliorare la qualità della superficie lavorata, rappresentando un modo efficace per migliorare l'efficienza del taglio dei metalli.

1. Funzioni dei fluidi da taglio

(1) Funzione di raffreddamento

Quando il fluido da taglio viene versato nell'area di taglio, riduce l'attrito tra i trucioli, l'utensile e il pezzo attraverso la conduzione, la convezione e la vaporizzazione, riducendo così la generazione di calore. Inoltre, trasporta il calore generato, abbassando la temperatura di taglio e fornendo un effetto di raffreddamento.

(2) Funzione di lubrificazione

La funzione di lubrificazione del fluido da taglio si ottiene formando un film di olio lubrificante tra l'utensile, i trucioli e le superfici del pezzo.

(3) Funzioni di pulizia e antiruggine

La funzione di pulizia del fluido da taglio rimuove i trucioli fini e le particelle abrasive che aderiscono alla macchina utensile, all'utensile da taglio e alle attrezzature, evitando graffi sulla superficie lavorata e riducendo l'usura degli utensili.

L'efficacia della funzione di pulizia dipende dall'oleosità, dalla fluidità e dalla pressione del fluido da taglio. L'aggiunta di additivi antiruggine al fluido da taglio può formare una pellicola protettiva su superfici metallicheimpedendo la corrosione della macchina utensile, dell'utensile da taglio e del pezzo da lavorare da parte del mezzo circostante.

2. Tipi di fluidi da taglio

(1) Fluidi da taglio solubili in acqua

I fluidi da taglio idrosolubili comprendono principalmente soluzioni acquose, emulsioni e fluidi sintetici.

1) Soluzioni acquose

Le soluzioni acquose sono fluidi da taglio con acqua come componente principale e additivi antiruggine aggiunti. Grazie all'elevata conducibilità termica, alla capacità termica specifica e al calore di vaporizzazione dell'acqua, le soluzioni acquose svolgono principalmente una funzione di raffreddamento. A causa delle loro scarse prestazioni di lubrificazione, sono utilizzate principalmente nella lavorazione grezza e nei processi di rettifica ordinari.

2) Emulsioni

Le emulsioni sono fluidi da taglio ottenuti diluendo olio emulsionato con acqua da 95% a 98% (in volume). L'olio emulsionato è formulato a partire da olio minerale ed emulsionanti. Gli emulsionanti permettono all'olio minerale di emulsionarsi con l'acqua, formando un fluido da taglio stabile.

3) Fluido chimico sintetico

Il fluido chimico sintetico è composto da acqua, vari tensioattivi e additivi chimici. Ha buone proprietà di raffreddamento, lubrificazione, pulizia e antiruggine. Il fluido sintetico non contiene olio e consente di risparmiare energia.

(2) Fluido da taglio solubile in olio

I fluidi da taglio solubili in olio comprendono principalmente l'olio da taglio e l'olio da taglio a pressione estrema.

1) Olio da taglio

L'olio da taglio è un fluido da taglio composto principalmente da olio minerale con alcuni additivi. Gli oli minerali utilizzati per l'olio da taglio comprendono principalmente l'olio per sistemi a perdita totale, il gasolio leggero e il cherosene. L'olio da taglio ha principalmente una funzione lubrificante.

2) Olio da taglio per estreme pressioni

Dopo aver aggiunto all'olio da taglio additivi per pressioni estreme come zolfo, cloro e fosforo, l'effetto di lubrificazione e la funzione di raffreddamento possono essere notevolmente migliorati; l'olio solforato è il più utilizzato.

(3) Lubrificanti solidi

Il lubrificante solido comunemente utilizzato è il bisolfuro di molibdeno, che forma un film lubrificante con un coefficiente di attrito molto basso, resistenza alle alte temperature e alla pressione. Può essere applicato sulla superficie dell'utensile durante il taglio o aggiunto al fluido da taglio.

3. Selezione e utilizzo ragionevole dei fluidi da taglio

(1) Selezione ragionevole dei fluidi da taglio

I fluidi da taglio devono essere ragionevolmente selezionati in base alle condizioni specifiche, come il materiale del pezzo, il materiale dell'utensile, il metodo di lavorazione e i requisiti tecnici.

Gli utensili in acciaio per utensili ad alta velocità hanno una scarsa resistenza al calore e richiedono l'uso di fluidi da taglio. Durante la lavorazione di sgrossatura, il raffreddamento è l'obiettivo principale, ed è anche auspicabile ridurre la forza di taglio e il consumo di energia. Si può utilizzare un'emulsione da 3% a 5%. Durante la lavorazione di finitura, l'obiettivo principale è migliorare la qualità della superficie del pezzo, ridurre l'usura dell'utensile e minimizzare i bordi accumulati. È possibile utilizzare un'emulsione da 15% a 20% (in volume).

Gli utensili in metallo duro hanno un'elevata resistenza al calore e generalmente non richiedono fluidi da taglio. Se si utilizzano fluidi da taglio, questi devono essere forniti in modo continuo e sufficiente. In caso contrario, le sollecitazioni interne causate da raffreddamenti e riscaldamenti improvvisi provocheranno cricche nell'utensile.

Il taglio della ghisa generalmente non richiede fluidi da taglio a causa della formazione di trucioli frammentati. Quando si tagliano leghe di rame e metalli non ferrosi, in genere non si utilizzano fluidi da taglio contenenti zolfo per evitare la corrosione della superficie del pezzo. Il taglio di leghe di alluminio in genere non richiede fluidi da taglio, ma durante l'alesatura e la filettatura viene spesso aggiunta una miscela di cherosene e olio per macchine in un rapporto volumetrico di 5:1 o gasolio leggero. Se i requisiti non sono elevati, è possibile utilizzare anche un'emulsione.

(2) Metodi di utilizzo dei fluidi da taglio

L'uso ragionevole dei fluidi da taglio è molto importante. Il luogo di versamento, l'adeguatezza e il metodo di versamento influiscono direttamente sull'efficacia del fluido da taglio.

La zona di deformazione del taglio è l'area centrale di generazione del calore e il fluido da taglio deve essere versato il più possibile in quest'area. Il tipi e selezione dei fluidi da taglio sono riportati nella Tabella 2.

Tabella 2 Tipi e selezione dei fluidi da taglio

| No. | Nome | Composizione | Usi principali | |

| 1 | Soluzione acquosa | Una soluzione di nitrato di sodio, carbonato di sodio, ecc. sciolta in acqua e diluita da 100 a 200 volte con acqua. | Rettifica | |

| 2 | Emulsione | (1) Pochissimo olio minerale, principalmente olio emulsionato con tensioattivi, diluito da 40 a 80 volte con acqua, con buone prestazioni di raffreddamento e pulizia. | Tornitura, foratura | |

| (2) Olio emulsionato composto principalmente da olio minerale con una piccola quantità di tensioattivo, diluito con 10-20 volte acqua, ha buone prestazioni di raffreddamento e lubrificazione. | Tornitura, filettatura | |||

| (3) All'emulsione vengono aggiunti additivi. | Tornitura ad alta velocità, foratura | |||

| 3 | Olio da taglio | (1) Olio minerale (L-AN15 o L-AN32 per sistemi a perdita totale) usato da solo | Dentatura a creatore, sagomatura di ingranaggi | |

| (2) Olio minerale miscelato con olio vegetale o animale per formare un olio misto, con buone prestazioni di lubrificazione. | Filettatura di precisione | |||

| (3) Gli additivi vengono aggiunti all'olio minerale o all'olio misto per formare l'olio per pressioni estreme. | Dentatura di ingranaggi ad alta velocità, sagomatura di ingranaggi, filettatura, ecc. | |||

| 4 | Altri | CO liquida2 | Utilizzato principalmente per il raffreddamento | |

| Bisolfuro di molibdeno + acido stearico + paraffina trasformati in pastello, applicati sulla superficie dell'utensile | Filettatura | |||

III. Selezione ragionevole dei parametri geometrici dell'utensile

L'utensile è lo strumento diretto per la lavorazione di taglio. La razionalità della sua struttura e dei suoi parametri geometrici gioca un ruolo molto importante nella qualità e nell'efficienza della lavorazione di taglio. Una selezione ragionevole dei parametri geometrici dell'utensile può esercitare appieno le sue prestazioni di taglio. Un vecchio detto cinese recita: "Per fare un buon lavoro, bisogna prima affilare i propri utensili".

I cosiddetti parametri geometrici ragionevoli dell'utensile si riferiscono ai parametri geometrici che possono assicurare un'elevata produttività e un basso costo di lavorazione, garantendo al contempo la qualità della lavorazione.

Il contenuto di base dei parametri geometrici dell'utensile comprende:

- La forma del tagliente, come il tagliente dritto, il tagliente a zig-zag, il tagliente ad arco, il tagliente a onda, ecc. La scelta di una forma ragionevole del tagliente ha un effetto diretto sul miglioramento della durata dell'utensile, sulla qualità della superficie del pezzo, sul miglioramento della resistenza alle vibrazioni dell'utensile e sulla modifica della forma dei trucioli.

- La forma della sezione trasversale dell'area del bordo di taglio, come il bordo tagliente, lo smusso negativo, lo smusso antivibrante, il bordo arrotondato, la banda del bordo, ecc. La scelta ragionevole di queste forme è importante per migliorare la produttività del taglio, la qualità della superficie e l'economia.

- La forma della faccia dell'utensile, come la scanalatura per il truciolo, la piattaforma rompitruciolo, la rettifica a doppio taglio della faccia posteriore dell'utensile, ecc.

- Angoli dell'utensile, compresi angolo di spoglia, angolo di rilievo, angolo del tagliente principale, angolo di inclinazione del tagliente, angolo di rilievo secondario, angolo del tagliente secondario, ecc.

I parametri geometrici degli utensili sono un insieme organico, con interconnessioni e vincoli tra i parametri. L'influenza di ciascun parametro sulle prestazioni di taglio durante il processo di taglio ha aspetti sia positivi che negativi.

Pertanto, quando si selezionano i parametri geometrici dell'utensile, si deve partire dalle specifiche condizioni di produzione, concentrarsi sulle principali contraddizioni, cioè sui principali parametri che influenzano le prestazioni di taglio, e considerare e analizzare in modo completo le interrelazioni tra i parametri per sfruttare appieno gli effetti benefici di ciascun parametro e limitare e superare gli effetti negativi.

1. Selezione dell'angolo di spoglia e della faccia anteriore dell'utensile

(1) Funzione dell'angolo di spoglia

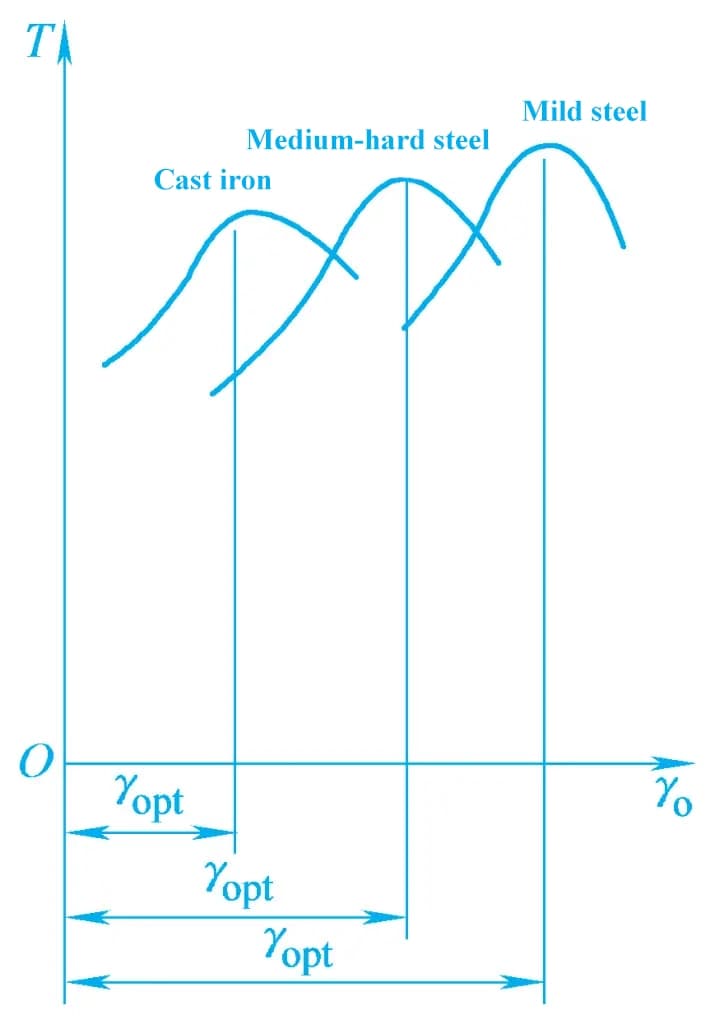

L'aumento dell'angolo di spoglia può ridurre la deformazione e l'attrito di taglio, abbassare la forza di taglio e la temperatura di taglio, ridurre l'usura dell'utensile, migliorare la qualità della lavorazione e impedire la formazione di bordi. Tuttavia, un angolo di spoglia eccessivamente ampio può indebolire la resistenza del tagliente e la capacità di dissipazione del calore, rendendolo incline alla scheggiatura del bordo. Pertanto, l'angolo di spoglia non deve essere né troppo piccolo né troppo grande e deve avere un valore ragionevole, come illustrato nella Figura 1 e nella Figura 2.

(2) Principi di selezione dell'angolo di inclinazione

1) Selezionare l'angolo di spoglia in base alle proprietà del materiale del pezzo.

Come illustrato nella Figura 1, maggiore è la plasticità del materiale da lavorare, maggiore deve essere l'angolo di spoglia. Questo perché l'aumento dell'angolo di spoglia può ridurre la deformazione di taglio e la temperatura di taglio.

Quando si lavorano materiali fragili, si ottengono generalmente trucioli frammentati, la deformazione di taglio è minima, l'area di contatto tra il truciolo e la superficie di taglio è piccola e più grande è l'angolo di spoglia, più debole è la resistenza del tagliente. Per evitare la scheggiatura del tagliente, si dovrebbe scegliere un angolo di spoglia minore. Quando la resistenza e la durezza del materiale del pezzo sono più elevate, per garantire una resistenza sufficiente e un'area di dissipazione del calore del tagliente e per evitare la scheggiatura del tagliente e un'usura eccessiva dell'utensile, è necessario scegliere un angolo di spoglia inferiore.

2) Selezionare l'angolo di spoglia in base alle proprietà del materiale dell'utensile.

Come mostrato nella Figura 2, quando si utilizzano materiali con migliore resistenza e tenacità (come l'acciaio per utensili ad alta velocità), si può utilizzare un angolo di spoglia maggiore; quando si utilizzano materiali con scarsa resistenza e tenacità (come il carburo cementato), si dovrebbe utilizzare un angolo di spoglia minore.

3) Selezionare l'angolo di spoglia in base alla natura della lavorazione.

Durante la lavorazione di sgrossatura, la profondità di taglio e la velocità di avanzamento selezionate sono relativamente elevate. Per ridurre la deformazione di taglio e migliorare la durata dell'utensile, è necessario selezionare un angolo di spoglia maggiore.

Tuttavia, a causa delle irregolarità e delle superfici dure del pezzo grezzo, per migliorare la resistenza del tagliente è necessario selezionare un angolo di spoglia inferiore; durante la lavorazione di finitura, la profondità di taglio e la velocità di avanzamento selezionate sono inferiori e la forza di taglio è minore. Per assicurare un bordo di taglio affilato e garantire la qualità della lavorazione, è possibile selezionare un angolo di spoglia maggiore. La Tabella 3 fornisce i valori di riferimento per gli angoli di spoglia ragionevoli degli utensili di tornitura in carburo cementato.

Tabella 3 Valori di riferimento per angoli di spoglia ragionevoli di utensili di tornitura in carburo cementato

| Materiale del pezzo da lavorare | Angolo di inclinazione ragionevole | |

| Tornitura brusca | Finitura della tornitura | |

| Acciaio a basso tenore di carbonio | 20°~25° | 25°~30° |

| Acciaio al carbonio medio | 10°~15° | 15°~20° |

| Acciaio legato | 10°~15° | 15°~20° |

| Acciaio temprato | -15°~-5° | |

| Acciaio inossidabile (austenitico) | 15°~20° | 20°~25° |

| Ghisa grigia | 10°~15° | 5°~10° |

| Rame e leghe di rame | 10°~15° | 5°~10° |

| Alluminio e leghe di alluminio | 30°~35° | 35°~40° |

| Lega di titanio Rm ≤1,177GPa | 5°~10° | |

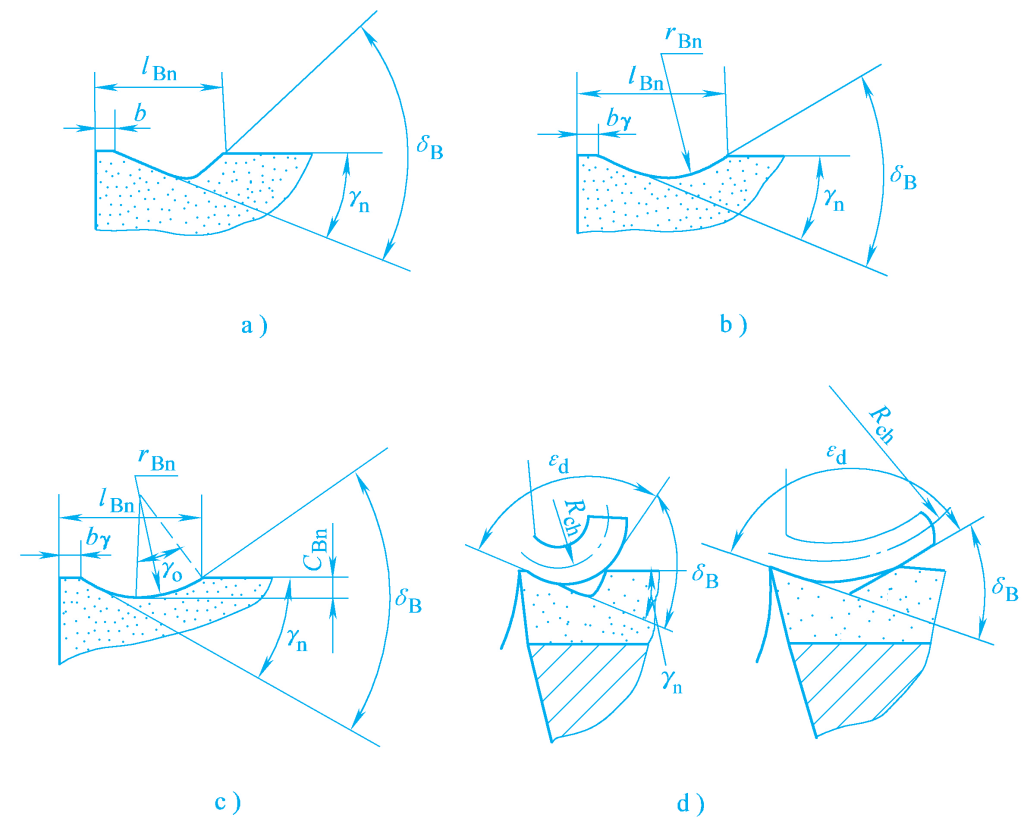

(3) Forme della faccia a rastrello

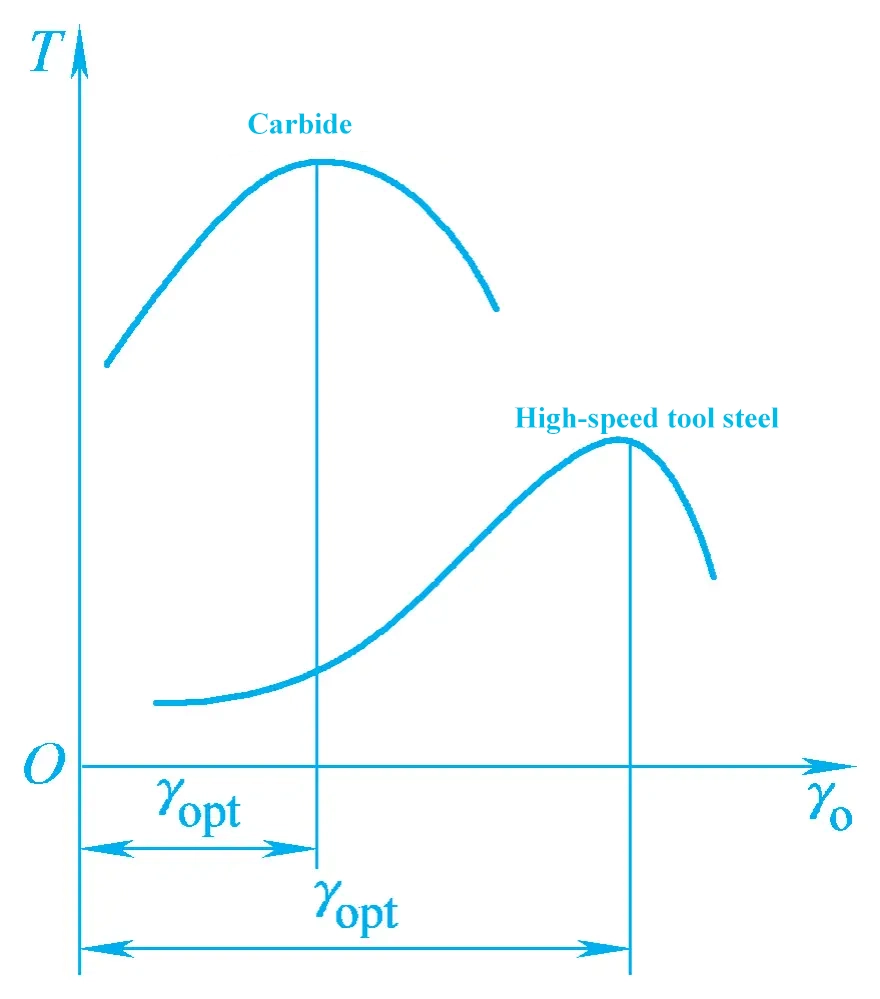

1) Tipo di piano a inclinazione positiva

Come mostrato nella Figura 3a, le caratteristiche del tipo di piano a spoglia positiva sono: semplicità di fabbricazione, possibilità di ottenere un tagliente relativamente affilato, ma bassa resistenza e scarsa capacità di trasferimento del calore. Viene generalmente utilizzato per utensili di finitura, utensili di formatura, frese e utensili per la lavorazione di materiali fragili.

a) Tipo di piano a inclinazione positiva

b) Piano di spoglia positivo con smussatura

c) Angolo di spoglia positivo con superficie smussata

d) Tipo monobraccio con angolo di spoglia negativo

e) Tipo bifacciale con angolo di spoglia negativo

2) Angolo di spoglia positivo con piano smussato

Come mostrato nella Figura 3b, lo smusso si forma rettificando un bordo molto stretto sul tagliente del tagliente principale. Lo smusso può migliorare la resistenza del tagliente e aumentare la capacità di dissipazione del calore, prolungando così la durata dell'utensile.

La larghezza dello smusso è molto ridotta. Per il taglio di materiali plastici, può essere selezionata in base a br1 =(0,5~1,0)f, Yo1 =-5°~-15°. A questo punto, i trucioli scorrono ancora lungo la superficie di taglio e non lungo lo smusso. La forma a smusso è generalmente utilizzata per la sgrossatura di fusioni e fucinati o per la lavorazione di superfici interrotte.

3) Angolo di spoglia positivo con superficie curva smussata

Come mostrato nella Figura 3c, questa forma si basa sull'angolo di spoglia positivo con piano smussato. Per arricciare i trucioli e aumentare l'angolo di spoglia, una certa superficie curva viene rettificata sulla superficie di spoglia. I parametri della scanalatura del truciolo sono approssimativamente: lBn =(6~8)f, rBn =(0.7~0.8)lBn . Viene comunemente utilizzato per la lavorazione di sgrossatura o finitura di materiali plastici.

4) Angolo di spoglia negativo di tipo monolaterale

Quando l'usura si verifica principalmente sulla faccia laterale, è possibile realizzare un tipo con angolo di spoglia negativo su un solo lato, come mostrato nella Figura 3d. A questo punto, l'inserto sopporta sollecitazioni di compressione e ha una buona resistenza del tagliente. Pertanto, viene spesso utilizzato per il taglio di materiali ad alta durezza (resistenza) e di materiali in acciaio temprato, ma l'angolo di spoglia negativo aumenta la forza di taglio.

5) Tipo bifacciale con angolo di spoglia negativo

Come mostrato nella Figura 3e, quando l'usura si verifica su entrambe le facce di spoglia e di fianco, è possibile realizzare un tipo a doppio angolo di spoglia negativo, che può aumentare il numero di riaffilature dell'inserto. A questo punto, la superficie smussata dell'angolo di spoglia negativo deve avere una larghezza sufficiente a garantire che i trucioli scorrano lungo la superficie smussata.

2. Selezione dell'angolo del fianco, dell'angolo del fianco secondario e della superficie del fianco

(1) Funzione dell'angolo del fianco

L'aumento dell'angolo di affiancamento può ridurre l'attrito tra la superficie di affiancamento e la superficie di transizione del pezzo, ridurre l'usura dell'utensile e ridurre il raggio del cerchio smussato del tagliente, rendendo il tagliente affilato e facile da tagliare, e può ridurre il rischio di usura. rugosità della superficie valore. Tuttavia, un angolo di affiancamento troppo ampio riduce la resistenza e la capacità di dissipazione del calore del tagliente.

(2) Principi di selezione dell'angolo di inclinazione del fianco

L'angolo del fianco viene scelto principalmente in base allo spessore di taglio. Durante la lavorazione di sgrossatura, la velocità di avanzamento è elevata e lo spessore di taglio è grande, quindi l'angolo di fianco deve essere piccolo. Durante la lavorazione di finitura, l'avanzamento è ridotto e lo spessore di taglio è piccolo, quindi l'angolo di fianco deve essere grande. Quando la resistenza e la durezza del materiale del pezzo sono elevate, per migliorare la resistenza del tagliente, l'angolo di fianco deve essere ridotto.

Quando la rigidità del sistema di processo è scarsa ed è probabile che si verifichino vibrazioni, l'angolo del fianco deve essere opportunamente ridotto. Per gli utensili di dimensionamento (come le brocce per fori tondi, gli alesatori, ecc.), si dovrebbe scegliere un angolo di fianco inferiore per aumentare il numero di riaffilature e prolungare la durata dell'utensile. La Tabella 4 mostra i valori di riferimento per gli angoli di attacco ragionevoli degli utensili di tornitura in metallo duro.

Tabella 4 Valori di riferimento per angoli di attacco ragionevoli degli utensili di tornitura in metallo duro

| Materiale del pezzo da lavorare | Angolo laterale ragionevole | |

| Tornitura brusca | Finitura della tornitura | |

| Acciaio a basso tenore di carbonio | 8°~10° | 10°~12° |

| Acciaio al carbonio medio | 5°~7° | 6°~8° |

| Acciaio legato | 5°~7° | 6°~8° |

| Acciaio temprato | 8°~10° | |

| Acciaio inossidabile (austenitico) | 6°~8° | 8°~10° |

| Ghisa grigia | 4°~6° | 6°~8° |

| Rame e leghe di rame (fragili) | 6°~8° | 6°~8° |

| Alluminio e leghe di alluminio | 8°~10° | 10°~12° |

| Lega di titanio Rm ≤1,177GPa | 10°~15° | |

(3) Scelta dell'angolo di spogliazione secondario

La dimensione dell'angolo di spoglia secondario è solitamente uguale all'angolo di spoglia. Tuttavia, per alcuni utensili speciali, come gli utensili di troncatura, per garantire la resistenza dell'utensile, è possibile selezionare α₀'=1°~2°.

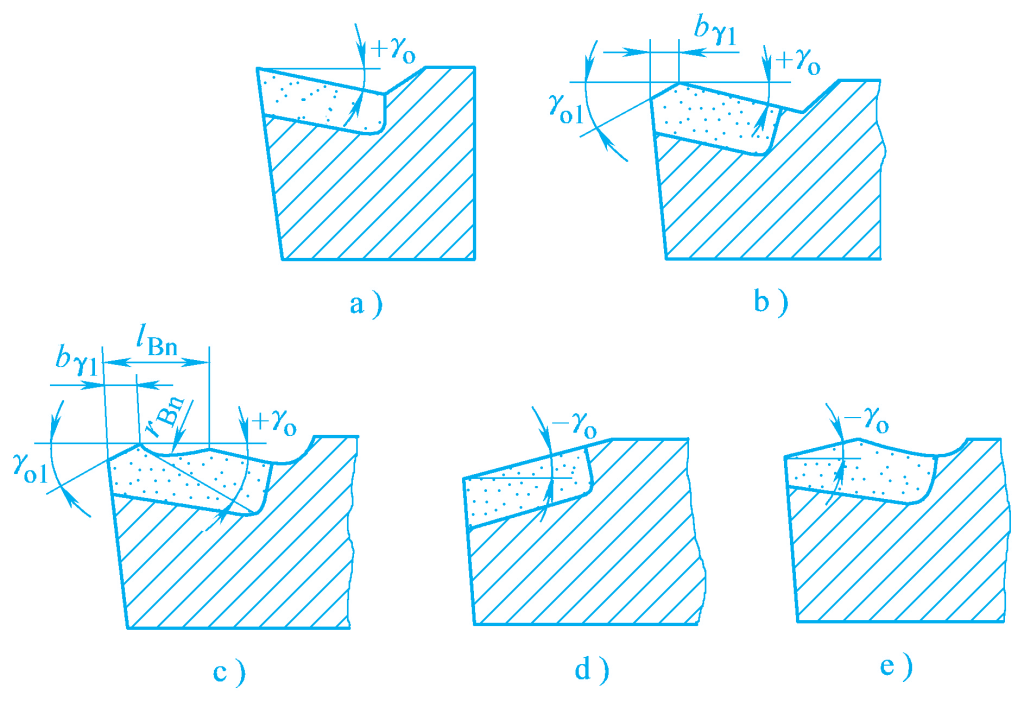

(4) Forma della superficie libera

1) Doppio angolo di ingombro

Come illustrato nella Figura 4a, per garantire la resistenza del bordo e ridurre il carico di lavoro della rettifica della superficie di spoglia, sulla superficie di spoglia dell'utensile del tornio viene spesso rettificato un doppio angolo di spoglia.

a) Banda perimetrale, doppio angolo di spoglia

b) Bordo di smorzamento delle vibrazioni

2) Bordo antivibrazioni

Come illustrato nella Figura 4b, per aumentare l'area di contatto tra la superficie di spoglia e la superficie di transizione del pezzo, aumentare lo smorzamento ed eliminare le vibrazioni, è possibile rettificare sulla superficie di spoglia un bordo con angolo di spoglia negativo, chiamato bordo di smorzamento delle vibrazioni.

3) Banda perimetrale

Come mostrato nella Figura 4a, per alcuni utensili di dimensionamento, come brocce e alesatori, per facilitare il controllo delle dimensioni del diametro esterno ed evitare rapide variazioni nella precisione delle dimensioni dopo la riaffilatura, spesso viene rettificato un piccolo bordo con un angolo di spoglia di zero gradi sulla faccia di spoglia. Il bordino sull'utensile serve a stabilizzare, guidare e ammortizzare l'utensile. Il bordo non deve essere troppo largo, altrimenti aumenta l'attrito.

3. Selezione degli angoli di inclinazione primario e secondario

(1) Funzioni degli angoli di inclinazione primaria e secondaria

L'angolo di inclinazione primario Kr influisce sulla dimensione dei componenti della forza di taglio. Aumentando Kr aumenterà la Ff e diminuire la forza Fp forza. L'angolo di inclinazione primaria influisce sulla rugosità della superficie lavorata; aumentando l'angolo di inclinazione primaria aumenta la rugosità della superficie. L'angolo di inclinazione primaria influisce anche sulla durata dell'utensile; quando l'angolo di inclinazione primaria aumenta, la durata dell'utensile diminuisce.

L'angolo di inclinazione primario influisce anche sulla forma della superficie del pezzo. Nella tornitura di alberi a gradini, Kr =90°. Quando si girano alberi sottili, Kr =75°~90°. Per aumentare la versatilità, Kr =Per la tornitura di diametri esterni, facce di testa e smussi è possibile selezionare un angolo di 45°.

Riducendo l'angolo di inclinazione secondario Kr ' aumenta la lunghezza di contatto tra il tagliente secondario e la superficie lavorata, riduce il valore della rugosità superficiale e migliora la durata dell'utensile. Tuttavia, un angolo di inclinazione secondario troppo piccolo può causare vibrazioni.

(2) Selezione degli angoli di inclinazione primario e secondario

Il principio di selezione dell'angolo di inclinazione primario è quello di scegliere un angolo di inclinazione primario più piccolo nell'ambito della rigidità consentita del sistema di processo, che è utile per migliorare la durata dell'utensile. In produzione, l'angolo di inclinazione primaria viene scelto principalmente in base alla rigidità del sistema di processo, come mostrato nella Tabella 5.

Tabella 5 Valori di riferimento per l'angolo del tagliente principale

| Condizioni di lavoro | Angolo del tagliente principale Kr | |||||

| Elevata rigidità del sistema, piccola profondità di taglio, grande velocità di avanzamento, elevata durezza del materiale del pezzo. | 10°~30° | |||||

| Elevata rigidità del sistema (l/d<6), lavorazione di parti del disco | 30°~45° | |||||

| Media rigidità del sistema (l/d=6~12), grande profondità di taglio o impatto | 60°~75° | |||||

| Bassa rigidità del sistema (l/d>12), tornitura di alberi a gradini, scanalatura e troncatura | 90°~95° | |||||

Angolo del tagliente secondario Kr 'Selezionato principalmente in base alla natura della lavorazione, generalmente Kr ' = 10°~15°, per la finitura scegliere il valore inferiore. In casi particolari, come gli utensili da taglio, per garantire la resistenza dell'utensile, Kr ' = 1°~2° può essere selezionato.

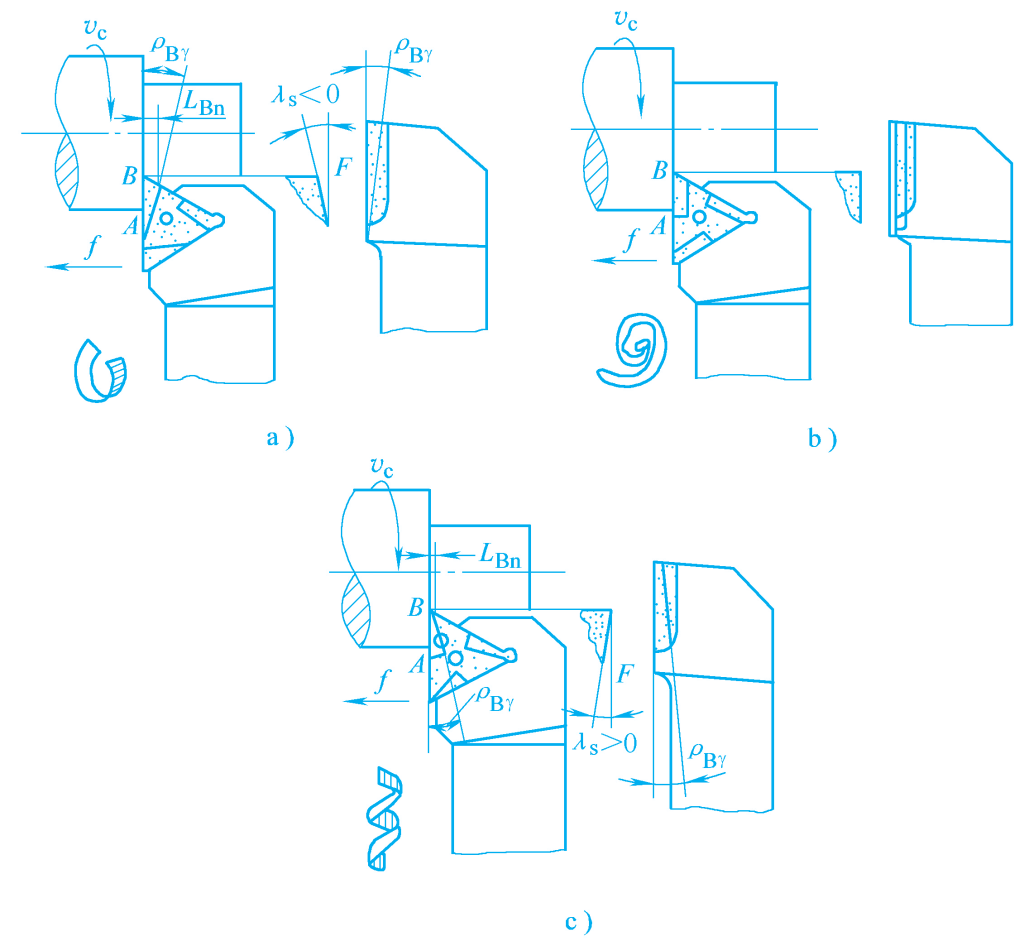

4. Selezione dell'angolo di spoglia

(1) Funzioni dell'angolo di spoglia

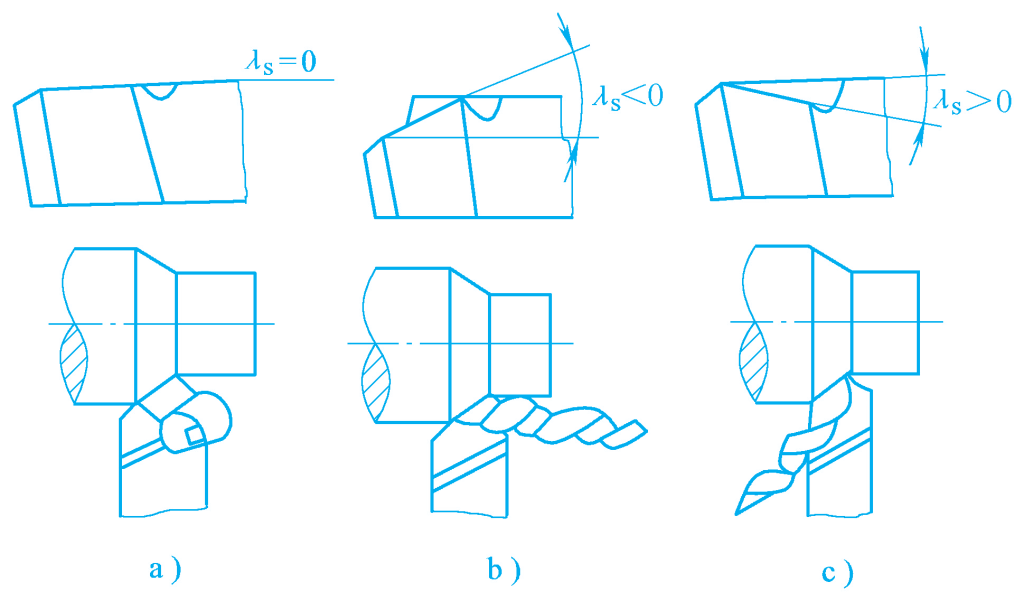

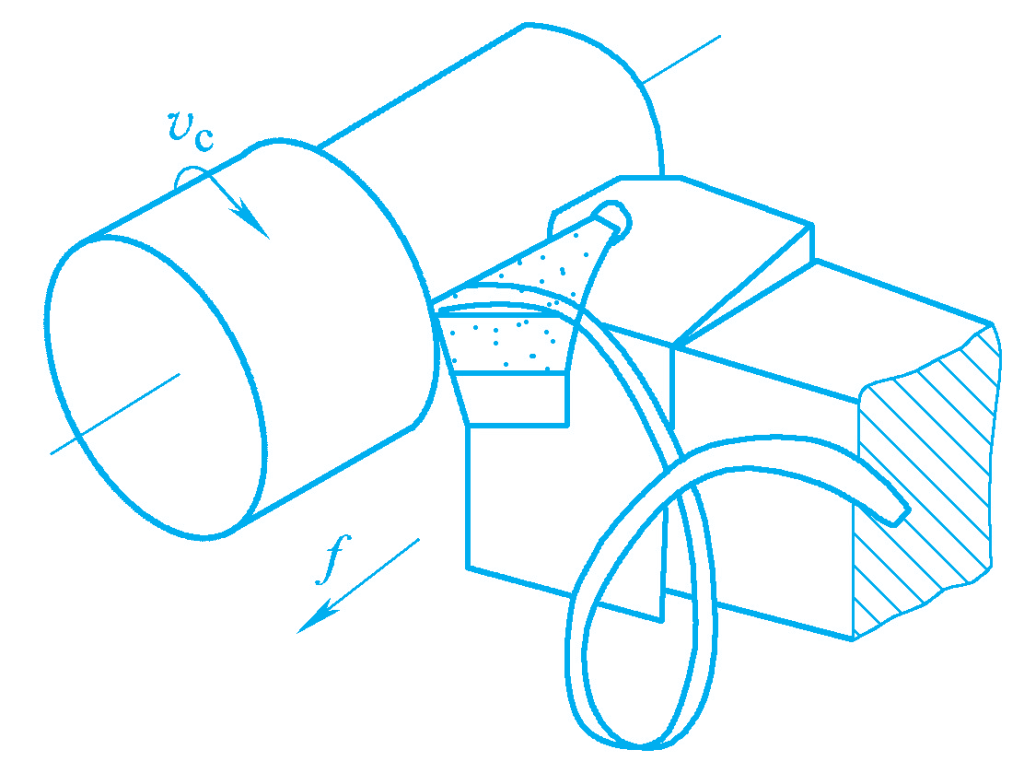

1) Controllare la direzione del flusso di trucioli

Come mostrato nella Figura 5, quando λs = 0°, i trucioli fuoriescono perpendicolarmente al tagliente; quando λs è negativo, i trucioli fluiscono verso la superficie lavorata; quando λs è positivo, i trucioli fluiscono verso la superficie non lavorata.

a)λs=0

b)λs<0

c)λs>0

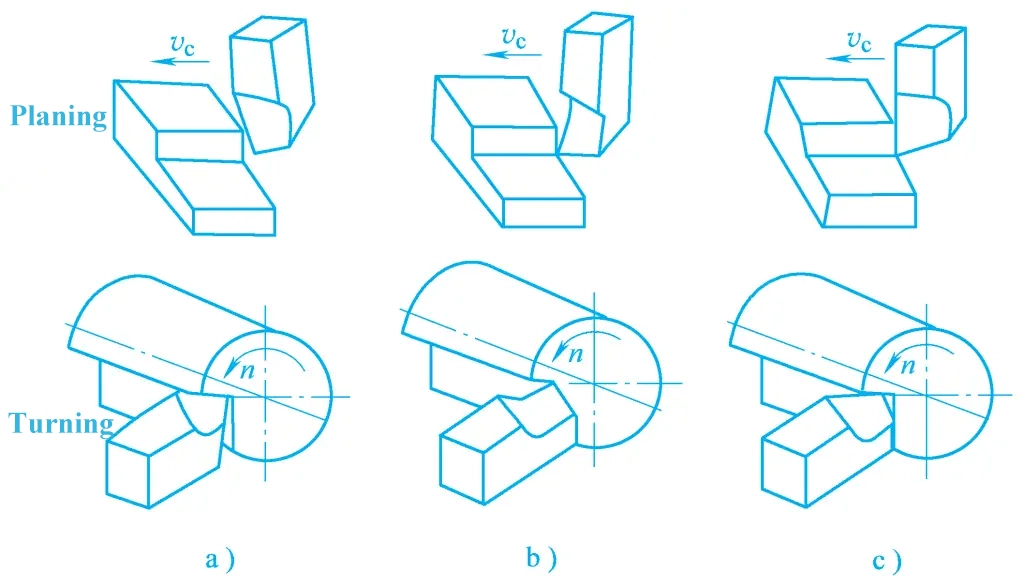

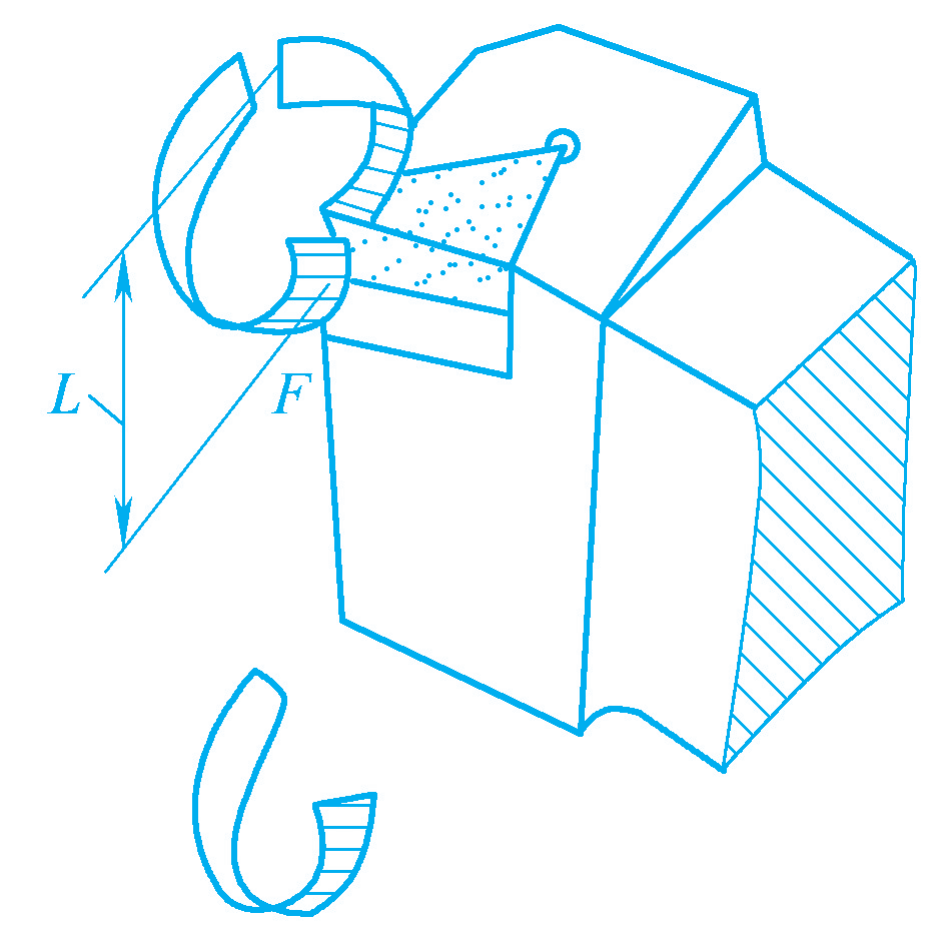

2) Controllo della posizione iniziale di contatto del tagliente con il pezzo da lavorare

Come mostrato nella Figura 6, durante la lavorazione di pezzi con superfici interrotte, se l'angolo di spoglia è negativo, il punto più basso del tagliente è la punta dell'utensile e il primo contatto con il pezzo è un punto del tagliente o della faccia di spoglia, non la punta dell'utensile, quindi l'utensile può sopportare un certo carico d'impatto, proteggendo la punta dell'utensile; se l'angolo di spoglia è positivo, il primo contatto con il pezzo è la punta dell'utensile, il che può causare scheggiature o rotture.

a)λs<0

b)λs>0

c)λs=0

3) Controllare la stabilità del tagliente durante l'ingresso e l'uscita dal pezzo.

Come mostrato nella Figura 6, durante il taglio interrotto, quando l'angolo di spoglia è pari a zero, il tagliente entra in contatto con il pezzo e lo abbandona simultaneamente, causando vibrazioni significative; se l'angolo di spoglia non è pari a zero, ogni punto del tagliente entra ed esce gradualmente dal pezzo, dando luogo a un processo di taglio più stabile.

4) Controllo del rapporto tra forza radiale e forza di avanzamento

Quando l'angolo di spoglia è positivo, la forza radiale diminuisce e la forza di avanzamento aumenta; quando l'angolo di spoglia è negativo, la forza radiale aumenta e la forza di avanzamento diminuisce.

(2) Selezione dell'angolo di spoglia

Quando si seleziona l'angolo di spoglia, è necessario condurre un'analisi specifica in base alle condizioni di lavoro dell'utensile. In generale, può essere selezionato in base alla natura della lavorazione. Per la finitura, λs = 0°~5°; per la sgrossatura, λs = 0°~-5°; per il taglio interrotto, λs = -30°~-45°; per utensili di piallatura di finitura con grande angolo di spoglia, λs = 75°~80°.

5. Selezione della forma della punta dello strumento (selezione del bordo di transizione)

Durante il processo di taglio, le condizioni di lavoro sulla punta dell'utensile sono molto difficili, con problemi quali la bassa resistenza, la scarsa dissipazione del calore e la facile usura. Pertanto, migliorare la resistenza della punta dell'utensile e aumentare l'area di trasferimento del calore sulla punta dell'utensile è fondamentale per prolungare la durata complessiva dell'utensile.

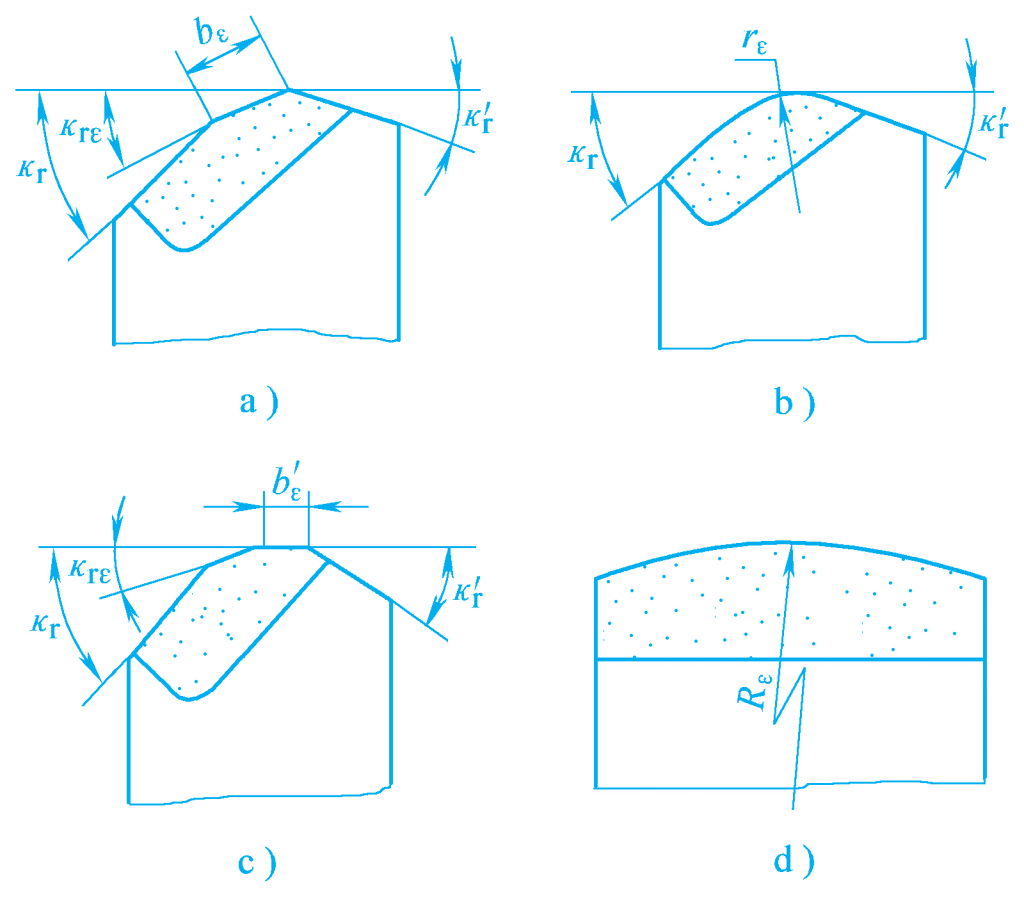

(1) Bordo di transizione diritto

Come mostrato nella Figura 7a, l'angolo del bordo di transizione Krε ≈ Kr /2, lunghezza b ε ≈ (1/4~1/5) αp Questo tipo di tagliente di transizione viene utilizzato soprattutto su utensili da sgrossatura o per impieghi gravosi.

a) Bordo dritto

b) Bordo dell'arco (raggio della punta dell'utensile)

c) Bordo parallelo (bordo di finitura orizzontale)

d) Bordo dell'arco grande

(2) Bordo di transizione dell'arco

Come mostrato nella Figura 7b, il bordo di transizione può anche essere rettificato a forma di arco e il suo parametro è il raggio dell'arco della punta dell'utensile r ε .

Quando il raggio dell'arco della punta dell'utensile aumenta, l'angolo medio del tagliente principale sulla punta dell'utensile diminuisce, riducendo il valore della rugosità superficiale e migliorando la durata dell'utensile, ma aumentando la forza di ritorno e causando facilmente vibrazioni. In genere, l'utensile di tornitura in acciaio ad alta velocità rε = 0,5~5 mm, e l'utensile di tornitura in metallo duro rε = 0,5~2 mm.

(3) Bordo di finitura orizzontale

Come mostrato nella Figura 7c, il bordo di finitura è un piccolo bordo parallelo con Kr '= 0° rettificato vicino alla punta dell'utensile sul tagliente secondario. La sua lunghezza b ≈ (1,2~1,5)f, cioè bε ' dovrebbe essere leggermente più grande della velocità di avanzamento f. Tuttavia, se bε ' è troppo grande, può facilmente causare vibrazioni.

(4) Bordo dell'arco grande

Come mostrato nella Figura 7d, il bordo ad arco grande è un bordo di transizione rettificato in una forma ad arco molto grande e la sua funzione è equivalente al bordo di finitura orizzontale.

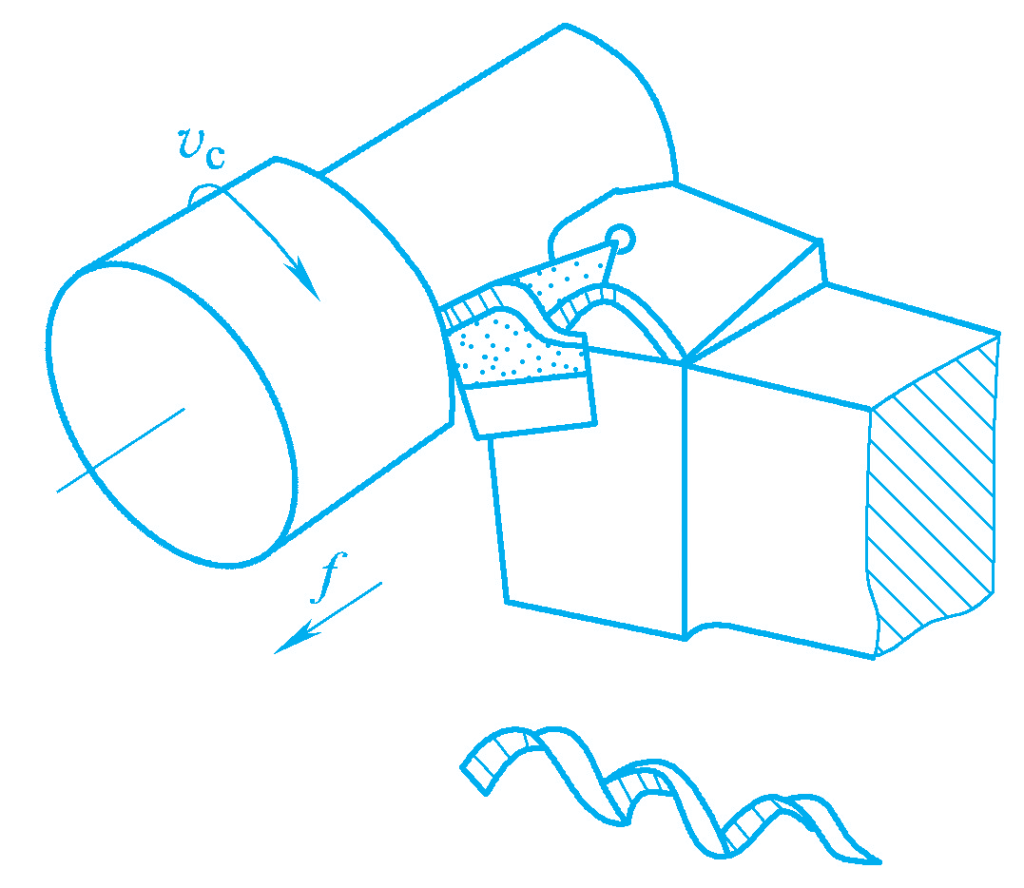

6. Forma della scanalatura del truciolo e controllo del truciolo

Nella lavorazione del metallo, lo studio del controllo della forma del truciolo e della direzione del flusso del truciolo è di grande importanza per mantenere il normale ordine di produzione e la sicurezza dell'operatore, soprattutto nelle macchine utensili automatiche e nelle linee di produzione automatiche. Le problematiche relative alla rottura e all'arricciamento dei trucioli devono essere oggetto di maggiore attenzione, altrimenti si ripercuotono sul normale ordine di produzione.

(1) Arricciatura del truciolo e direzione del flusso

1) Arricciatura dei trucioli

L'arricciamento del truciolo è causato da una deformazione interna del truciolo o dall'incontro con scanalature di rottura del truciolo, bossoli, blocchi aggiuntivi rettificati sulla superficie di taglio dell'utensile o altri ostacoli.

2) Direzione del flusso di trucioli

La direzione del flusso di trucioli è influenzata principalmente dall'angolo di inclinazione del tagliente. Per maggiori dettagli, vedere la sezione precedente sulla selezione dell'angolo di inclinazione del tagliente.

(2) Cause di rottura del truciolo e forma del truciolo

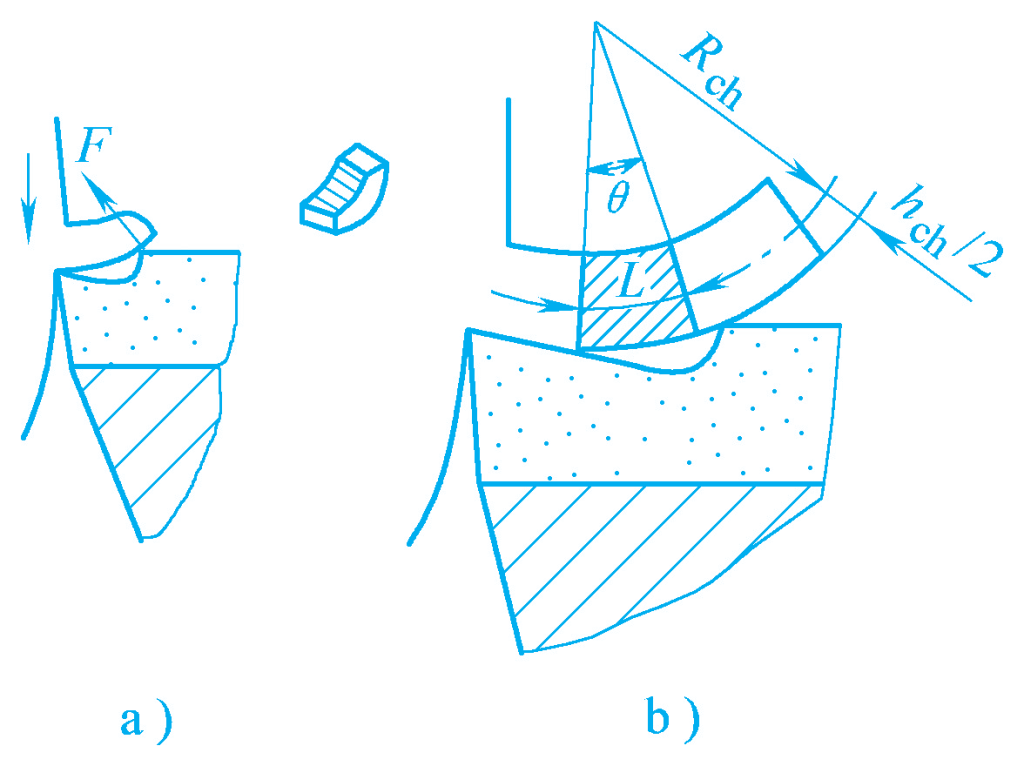

1) I frammenti incontrano ostacoli durante il processo di flusso e vengono rotti da un momento di flessione.

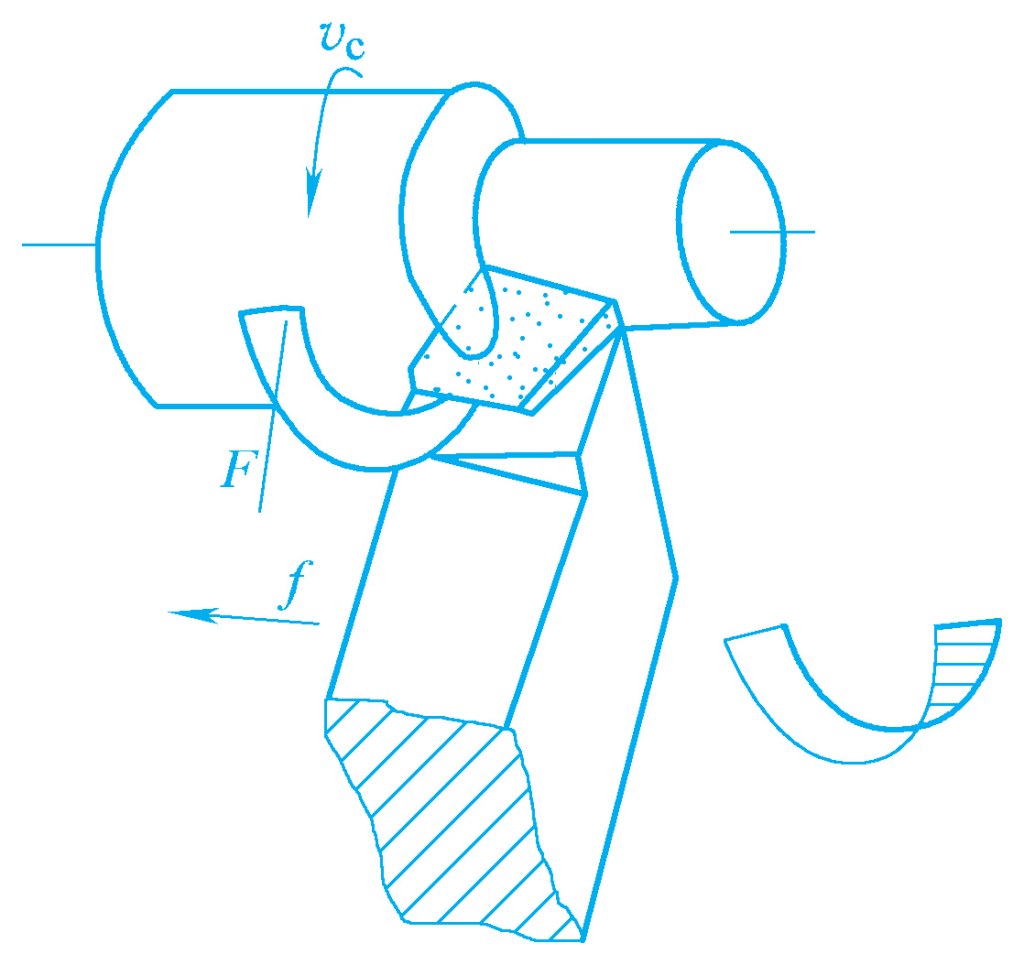

Come mostrato nella Figura 8a, quando il truciolo incontra il gradino di arricciamento del truciolo, è sottoposto alla forza F, formando un momento flettente, generando una grande sollecitazione di flessione e rompendosi nella scanalatura di arricciamento del truciolo. Come mostrato nella Figura 8b, se la sollecitazione di flessione non raggiunge la sollecitazione ultima per rompere il truciolo, quest'ultimo cambierà direzione e continuerà a muoversi dopo la deformazione di flessione.

a) Chip rotto dalla forza F

b) Sollecitazione di flessione

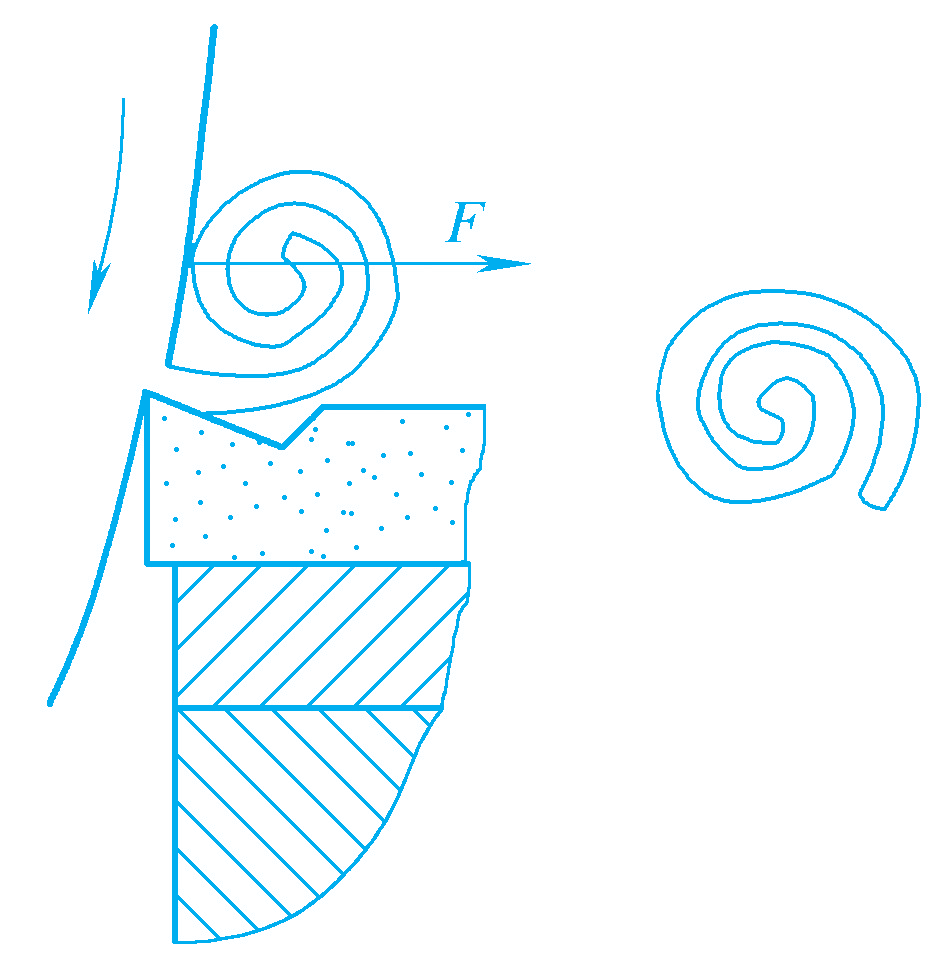

La Figura 9 mostra il truciolo che incontra la superficie del pezzo da lavorare durante il movimento di arricciatura, sottoposto alla forza di reazione che forma una sollecitazione di flessione, e che si rompe in un truciolo a forma di "C"; la Figura 10 mostra il truciolo che forma un truciolo circolare arricciato dopo aver incontrato la superficie di transizione del pezzo; la Figura 11 mostra il truciolo che si rompe in un truciolo a forma di "C" o "6" dopo aver incontrato la faccia laterale dell'utensile.

2) I trucioli si rompono per il loro stesso peso durante il processo di flusso.

Se il truciolo fuoriesce dalla superficie di taglio senza incontrare l'utensile o il pezzo in lavorazione, può formare una lunga striscia di truciolo, oppure, dopo aver formato un truciolo a spirale nella scanalatura di arricciamento del truciolo, si rompe per il suo stesso peso, come mostrato nelle Figure 12 e 13.

Tra i tipi di truciolo di cui sopra, i trucioli a forma di "C", i trucioli a forma di "6" e i trucioli a spirale corta sono generalmente considerati ideali. Tra questi, i trucioli a forma di "C" che si rompono dopo aver incontrato la faccia laterale dell'utensile sono stabili e affidabili, cadono in modo diretto e non entrano in collisione con il pezzo in rotazione ad alta velocità, evitando gli schizzi di truciolo. Tuttavia, la forza di taglio presenta leggere fluttuazioni, che non favoriscono la riduzione del valore di rugosità superficiale del pezzo.

I trucioli elicoidali corti che si staccano sotto il loro stesso peso sono caratterizzati da forze di taglio relativamente stabili, che contribuiscono a ridurre la rugosità superficiale del pezzo. Tuttavia, non dovrebbero essere troppo lunghi (circa 60~40 mm), in quanto ciò ostacolerebbe il funzionamento e la rimozione dei trucioli.

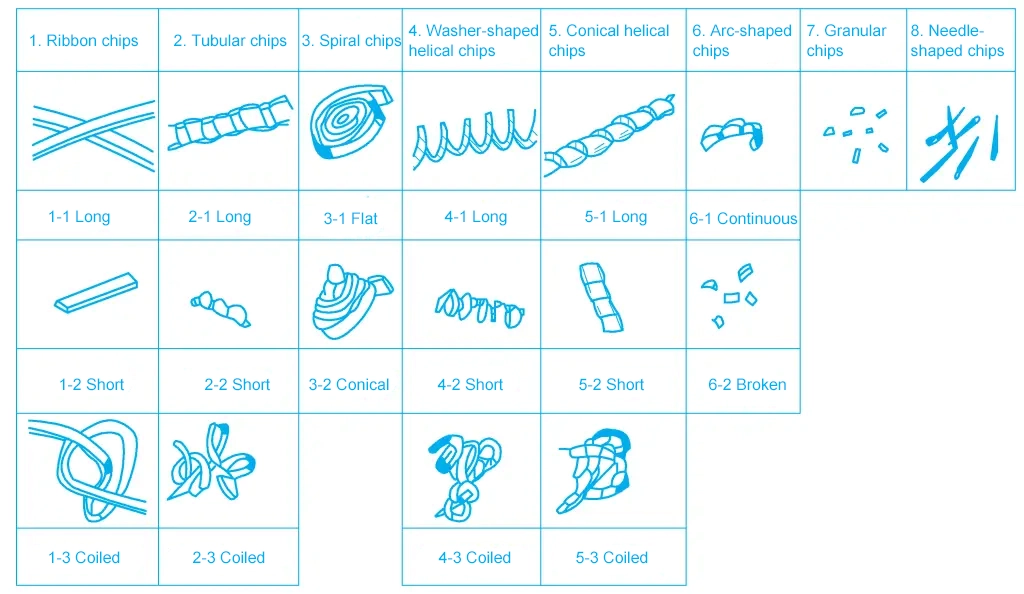

Nelle macchine utensili automatiche e nelle linee di produzione automatiche, è particolarmente importante controllare la lunghezza dei trucioli elicoidali. In caso contrario, i trucioli che si avvolgono intorno al pezzo o all'utensile compromettono la normale produzione. Durante le lavorazioni pesanti, a causa dell'elevata profondità di taglio e della velocità di avanzamento, i trucioli a forma di "C" possono facilmente causare lesioni, quindi è preferibile generare trucioli a forma di molla. La Figura 14 mostra le varie forme di truciolo prodotte durante il taglio.

(3) Fattori che influenzano la rottura del truciolo

1) Scanalatura per trucioli (scanalatura rompitruciolo)

Le forme comuni delle sezioni trasversali delle scanalature per trucioli sono la linea spezzata, l'arco di linea retta e l'arco completo, come mostrato nelle figure 15a, 15b e 15c. Quanto minore è la larghezza ln della scanalatura del truciolo, tanto minore è il raggio di curvatura del truciolo, tanto maggiore è la sollecitazione di flessione e tanto più facile è la rottura del truciolo nella scanalatura del truciolo o dopo l'impatto con il pezzo.

a) Forma di linea spezzata

b) Linea retta a forma di arco

c) Forma ad arco completo

d) Influenza dell'angolo del truciolo δ B su R ch

Tuttavia, non deve essere troppo piccola, in quanto lo spazio della scanalatura per i trucioli si riduce, aumentando le forze di taglio e portando a fenomeni indesiderati come il blocco dei trucioli, la scheggiatura dei bordi e gli schizzi di trucioli. Pertanto, la larghezza della scanalatura del truciolo deve essere determinata in base alle condizioni di lavorazione specifiche, come il materiale del pezzo e i parametri di taglio. In generale, maggiore è la velocità di avanzamento, la profondità di taglio e l'angolo del tagliente principale e minore è la plasticità e la tenacità del materiale del pezzo, maggiore dovrebbe essere la larghezza della scanalatura del truciolo e viceversa.

Oltre alla larghezza della scanalatura, l'angolo del truciolo δ B è un altro fattore importante che influisce sulla rottura dei trucioli. Con l'aumento dell'angolo del truciolo, i trucioli si rompono più facilmente, ma il raggio di curvatura del truciolo R ch diminuisce, aumentando la deformazione dell'arricciatura e la sollecitazione di flessione, come mostrato nella Figura 15d.

Se l'angolo del truciolo è troppo grande, può causare il blocco del truciolo, aumentando le forze di taglio e la temperatura di taglio. Inoltre, la dimensione del raggio dell'arco della scanalatura del truciolo r Bn influisce anche sull'effetto di rottura del truciolo.

L'angolo di inclinazione della scanalatura del truciolo ρ Bλ è l'angolo tra il lato della scanalatura del truciolo e il tagliente principale. Influisce sulla direzione del flusso del truciolo e sulla sua forma. Gli angoli di inclinazione della scanalatura del truciolo più comuni sono inclinazione esterna, parallela e interna, come mostrato nella Figura 16.

a) Inclinazione esterna

b) Parallelo

c) Inclinazione interna

La caratteristica principale dell'inclinazione esterna è che la scanalatura del truciolo è più larga nella parte anteriore e più stretta nella parte posteriore in direzione della larghezza, e più profonda nella parte anteriore e meno profonda nella parte posteriore in direzione della profondità. Nel punto A della scanalatura, la velocità di taglio è elevata e la scanalatura è stretta, il che fa sì che il truciolo si arricci per primo con un raggio ridotto. Nel punto B della scanalatura, il truciolo si arriccia più lentamente. A causa dell'angolo di spoglia negativo sul fondo della scanalatura, il truciolo scorre verso la superficie lavorata, formando trucioli a forma di "C" o "6" dopo la collisione.

L'inclinazione esterna offre un ampio intervallo di rottura del truciolo e una rottura stabile e affidabile. La scanalatura del truciolo con inclinazione interna è più stretta nel punto B e più larga nel punto A. Il truciolo nel punto B si arriccia per primo con un piccolo raggio. L'angolo di spoglia positivo sul fondo della scanalatura fa sì che il truciolo si allontani dal pezzo, formando trucioli elicoidali strettamente arrotolati che si staccano sotto il loro stesso peso dopo aver raggiunto una certa lunghezza.

È adatta soprattutto per la tornitura fine e semi-fine con parametri di taglio ridotti, ma il campo di rottura dei trucioli non è ampio. La scanalatura parallela del truciolo ha un campo di rottura e un effetto simile all'inclinazione esterna ed è adatta quando la profondità di taglio varia notevolmente.

2) Geometria dell'utensile

Tra gli angoli della geometria dell'utensile, l'angolo del tagliente principale e l'angolo di spoglia hanno un impatto significativo sulla rottura del truciolo e sulla direzione del flusso del truciolo. Maggiore è l'angolo del tagliente principale, maggiore è lo spessore di taglio e quindi maggiore è la forza di flessione durante l'arricciamento del truciolo, facilitando la rottura del truciolo. Pertanto, per ottenere una migliore rottura del truciolo in produzione, è possibile scegliere un angolo del tagliente principale più ampio, come K r = 75°~90°.

Come già detto, l'angolo di spoglia λ s è un parametro importante per controllare la direzione del flusso del truciolo. Quando l'angolo di spoglia è negativo, il truciolo scorre verso la superficie lavorata o la superficie di transizione, rompendosi in trucioli a forma di "C" o "6" dopo la collisione con il pezzo. Quando l'angolo di spoglia è positivo, il truciolo scorre verso la superficie non lavorata o si allontana dal pezzo, formando trucioli a forma di "C" o eventualmente trucioli elicoidali che si staccano.

3) Parametri di taglio

L'aumento della velocità di avanzamento aumenta proporzionalmente lo spessore di taglio, riduce il raggio di curvatura del truciolo, aumenta la sollecitazione di flessione e facilita la rottura del truciolo. Pertanto, l'aumento della velocità di avanzamento è una misura relativamente efficace per la rottura del truciolo.

4) Materiale del pezzo

Maggiore è la plasticità, la tenacità e la resistenza del materiale del pezzo, più è difficile rompere i trucioli.

Il controllo del truciolo è un problema completo che coinvolge il controllo della direzione del flusso del truciolo, dell'arricciatura, della rottura e della forma del truciolo. Nella produzione, occorre distinguere in modo completo le relazioni primarie e secondarie e considerare l'impatto dei vari fattori sul controllo del truciolo.

La regola generale è quella di determinare i parametri dimensionali della scanalatura rompitruciolo in base al materiale del pezzo e agli angoli dell'utensile e ai parametri di taglio selezionati. Solo quando non sono limitati da altre condizioni, parametri come l'angolo di deviazione principale, l'angolo di spoglia e la velocità di avanzamento vengono regolati per ottenere un effetto di controllo del truciolo più ideale attraverso una prova di taglio.

IV. Selezione ragionevole dei parametri di taglio

I cosiddetti parametri di taglio "ragionevoli" si riferiscono alla combinazione ottimale dei tre parametri. elementi di taglio in grado di sfruttare appieno l'efficienza dell'utensile e della macchina utensile, garantendo un'elevata produttività e bassi costi di lavorazione, pur mantenendo la qualità della lavorazione.

Sebbene i tre elementi di taglio v, f e a abbiano un impatto diretto sulla qualità della lavorazione, sulla durata dell'utensile e sulla produttività, il grado di impatto varia. Sono interrelati e reciprocamente restrittivi, il che rende impossibile selezionarli tutti ai loro valori massimi. Pertanto, è necessario stabilire le priorità di quale elemento debba essere massimizzato da diverse prospettive.

1. Principi di base per la selezione dei parametri di taglio

- Selezionare la profondità di taglio ap in base al margine di lavorazione e ai requisiti di sgrossatura/finitura.

- Determinare la velocità di avanzamento f in base alla forza di taglio ammissibile del sistema di lavorazione, compreso il sistema di avanzamento della macchina utensile, la rigidità del pezzo e i requisiti di rugosità superficiale durante la finitura.

- Determinare la velocità di taglio in base alla durata dell'utensile.

- I parametri di taglio selezionati devono rientrare nella potenza consentita della macchina utensile.

2. Metodi per la selezione di parametri di taglio ragionevoli

(1) Determinare la profondità di taglio

In generale, la profondità di taglio a viene determinata in base alla natura della lavorazione e alla quota di lavorazione.

I processi di taglio sono generalmente suddivisi in sgrossatura (valore di rugosità superficiale Ra50~12,5μm), semi-finitura (Ra6,3~3,2μm) e finitura (Ra1,6~0,8μm).

Durante la sgrossatura, se la rigidità della macchina utensile lo consente, il margine di sgrossatura dovrebbe essere rimosso in una sola passata per ridurre il numero di passaggi, mantenendo il margine per la semifinitura e la finitura. Quando si utilizzano utensili in metallo duro su macchine utensili di media potenza per la tornitura esterna, la profondità di taglio di sgrossatura a è di 2~6 mm, la profondità di taglio di semifinitura a è di 0,3~2 mm e la profondità di taglio di finitura a è di 0,1~0,3 mm.

Nei casi seguenti, la sgrossatura deve essere eseguita in più passate per i seguenti motivi:

- Bassa rigidità del sistema di lavorazione, ad esempio quando si lavorano alberi sottili e parti a parete sottile, o quando l'indennità di lavorazione è estremamente irregolare, causando vibrazioni significative.

- Se il margine di lavorazione è troppo grande, l'asportazione in una sola passata comporterà una forza di taglio eccessiva, con conseguente potenza della macchina utensile insufficiente o forza dell'utensile inadeguata.

- Durante il taglio intermittente, l'utensile sarà sottoposto a un impatto significativo che ne causerà la rottura.

Anche nei casi sopra descritti, la profondità di taglio ap per la prima o le prime passate dovrebbe essere maggiore. Se sono necessarie due passate, la prima richiede in genere da 2/3 a 3/4 del tempo di lavorazione.

(2) Determinare la velocità di avanzamento

1) Durante la sgrossatura, quando i requisiti di qualità della superficie non sono elevati, la selezione della velocità di avanzamento f è limitata principalmente dalla forza di taglio. Se la rigidità del portautensili, del pezzo e la resistenza dell'inserto e del meccanismo di avanzamento della macchina utensile lo consentono, è opportuno selezionare un avanzamento elevato.

2) Durante la semifinitura e la finitura, poiché la profondità di taglio è relativamente piccola e la forza di taglio generata non è elevata, la selezione della velocità di avanzamento è limitata principalmente dai requisiti di rugosità superficiale.

Quando l'utensile ha un bordo di transizione e un bordo di finitura ragionevoli e si utilizza una velocità di taglio più elevata, la velocità di avanzamento f può essere aumentata in modo appropriato per migliorare la produttività. Tuttavia, f non deve essere troppo basso, poiché ciò non solo comporterebbe una bassa produttività, ma influirebbe anche sulla qualità della lavorazione a causa dell'insufficiente spessore del truciolo. Nella produzione, la velocità di avanzamento viene spesso scelta in base all'esperienza o consultando le tabelle.

(3) Determinare la velocità di taglio

Una volta determinata la durata dell'utensile T, la profondità di taglio a e l'avanzamento f, la velocità di taglio può essere calcolata utilizzando le formule pertinenti. In produzione, spesso viene determinata in base all'esperienza o consultando i manuali dei parametri di taglio.

Dopo aver determinato la velocità di taglio, è possibile calcolare la velocità n del mandrino:

n=1000vc/(πdw)

Nella formula:

- d - Diametro del vuoto (mm);

- v - Velocità di taglio (m/min);

- n - Velocità del mandrino (giri/min).

La velocità selezionata deve essere determinata in base al manuale della macchina utensile (prendere la velocità n della macchina utensile più bassa e simile), quindi la velocità di taglio effettiva deve essere calcolata in base alla velocità selezionata.

Quando si seleziona la velocità di taglio, si devono considerare anche i seguenti punti:

- Durante la finitura, è necessario evitare il più possibile la formazione di bordi e bave.

- Durante la lavorazione intermittente, è consigliabile ridurre opportunamente la velocità di taglio per ridurre lo stress termico e da impatto.

- Quando si lavorano pezzi grandi, sottili e con pareti sottili, si dovrebbe scegliere una velocità di taglio inferiore. La velocità di tornitura frontale dovrebbe essere superiore a quella della tornitura cilindrica esterna per ottenere una velocità di taglio media più elevata e migliorare la produttività.

- In situazioni soggette a vibrazioni, la velocità di taglio deve evitare la velocità critica delle vibrazioni autoeccitate.

Nella produzione reale, i parametri di taglio vengono selezionati principalmente in base al manuale di processo e all'esperienza pratica dell'operatore.