I. Caratteristiche dell'artigianato dell'allestimento

L'attività di montaggio si riferisce al mestiere che utilizza vari utensili manuali e alcune attrezzature meccaniche per completare la lavorazione di alcune parti, l'assemblaggio e il debug di componenti e macchine, nonché la manutenzione e la riparazione di varie attrezzature meccaniche. Le caratteristiche del montaggio sono che la direzione del movimento dell'utensile non è limitata e che è caratterizzato da un uso semplice dell'utensile, da un funzionamento flessibile, diversificato e comodo e da un'ampia adattabilità. Pertanto, è in grado di svolgere compiti di lavorazione meccanica difficili da portare a termine.

Il montaggio è un mestiere con processi tecnici relativamente complessi, procedure di lavorazione dettagliate ed elevati requisiti di artigianalità. Sebbene oggi siano disponibili molti metodi di lavorazione avanzati, molte attività richiedono ancora il montaggio per essere completate. Il montaggio svolge un ruolo importante nel garantire la qualità del prodotto. I principali metodi operativi del montaggio comprendono la marcatura, la scalpellatura, la segatura, la limatura, la raschiatura, la foratura, l'alesatura, la foratura, la maschiatura e la filettatura.

II. La marcatura

L'essenza della marcatura piana è un problema di disegno della geometria piana. La marcatura piana prevede l'utilizzo di strumenti di marcatura per disegnare il modello sul pezzo grezzo in scala 1:1 secondo le dimensioni reali. Le fasi della marcatura piana sono le seguenti:

- Selezionare il riferimento di marcatura in base ai requisiti del disegno.

- Preparare il pezzo prima della marcatura (pulizia, ispezione, colorazione, installazione di tappi centrali nei fori dei pezzi, ecc.) Applicare uno strato sottile e uniforme di rivestimento (cioè di colorazione) sull'area di marcatura del pezzo per rendere chiaramente visibili le linee tracciate. Pezzi diversi richiedono rivestimenti diversi. In genere, l'acqua di calce viene applicata agli sbozzi fusi e forgiati, il gesso può essere utilizzato su sbozzi di piccole dimensioni, il violetto di genziana (noto anche come "olio blu") o la soluzione di solfato di rame vengono applicati ai semilavorati in acciaio, mentre il violetto di genziana o l'inchiostro vengono applicati all'alluminio, al rame e ad altri semilavorati in metalli non ferrosi.

- Disegnare le linee di confine della lavorazione (linee rette, cerchi e archi di collegamento).

- Praticare dei fori campione lungo le linee tracciate.

III. La segatura

Il metodo di taglio dei materiali con una sega a mano o con scanalature su un pezzo da lavorare è chiamato segatura.

1. Composizione della sega a mano

La sega a mano è composta da un arco e da una lama.

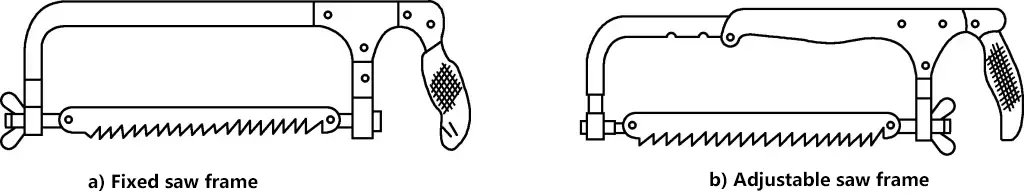

(1) Arco di sega

Esistono due tipi di archetti per seghe: fissi e regolabili, come mostrato nella Figura 1.

(2) Lama per sega

Le lame per sega sono generalmente realizzate in acciaio al carbonio per utensili e sono temprate e rinvenute a basse temperature. In base al passo dei denti, le lame possono essere suddivise in lame a denti grossi, a denti medi e a denti fini. Le lame a denti grossi sono adatte a segare materiali morbidi e parti di grande sezione, mentre le lame a denti fini sono adatte a segare materiali duri e parti a parete sottile.

2. Metodi di segatura

(1) Installazione della lama

Quando si sega, la sega taglia quando è spinta in avanti, quindi i denti della sega devono essere rivolti in avanti quando si installa la lama. La lama non deve essere né troppo stretta né troppo allentata; se troppo stretta può causare la rottura della lama e se troppo allentata può causare l'inclinazione del taglio. In generale, il dado di regolazione deve essere stretto con la forza di due dita.

(2) Installazione del pezzo da lavorare

Il pezzo da lavorare non deve allontanarsi troppo dalle ganasce della morsa per evitare vibrazioni durante la segatura. La linea di taglio deve essere parallela al bordo delle ganasce e bloccata sul lato sinistro della morsa per facilitare l'operazione. Il pezzo deve essere bloccato saldamente, ma non deformato o danneggiato sulla superficie lavorata.

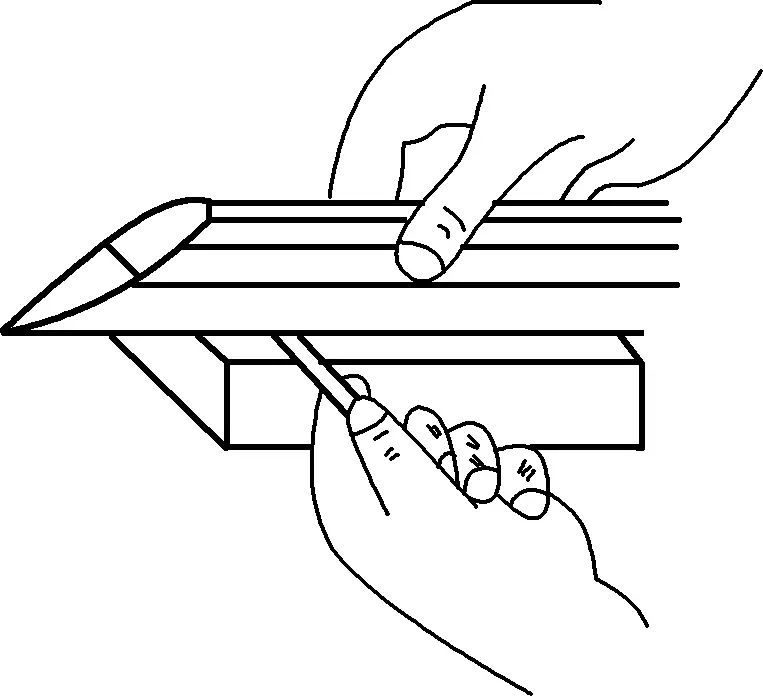

(3) Impugnare la sega a mano

In generale, tenere l'impugnatura della sega con la mano destra e sostenere leggermente l'estremità anteriore dell'arco della sega con la mano sinistra.

(4) Avvio della sega

Quando si avvia la sega, la lama deve essere leggermente inclinata con un angolo α (10°-15°) rispetto alla superficie del pezzo, non troppo grande per evitare la rottura dei denti. Per evitare che la lama scivoli lateralmente, è possibile premere il pollice contro un lato della lama. Quando si avvia la sega, spingerla e tirarla rapidamente avanti e indietro. Una volta eseguito un piccolo taglio, togliere la mano sinistra dalla lama e premere leggermente l'estremità anteriore dell'arco della sega per continuare a segare.

(5) Segatura

Durante la segatura, l'arco della sega deve muoversi avanti e indietro in linea retta senza oscillare per evitare la rottura della lama. Quando si spinge la sega in avanti, applicare una pressione uniforme con entrambe le mani per il taglio; quando si torna indietro, lasciare che la lama scivoli leggermente sulla superficie lavorata senza esercitare pressione.

Il movimento avanti e indietro durante la segatura non deve essere troppo veloce, circa 30-40 volte al minuto. Assicurarsi che i 2/3 della lunghezza della lama siano coinvolti nel lavoro di segatura per evitare usura e danni locali. Durante la segatura, è necessario aggiungere lubrificanti per la lubrificazione e il raffreddamento, come olio per macchine per le parti in acciaio e acqua per le parti in alluminio.

3. Punti chiave dell'operazione di segatura

(1) Impugnatura della sega e operazione di taglio

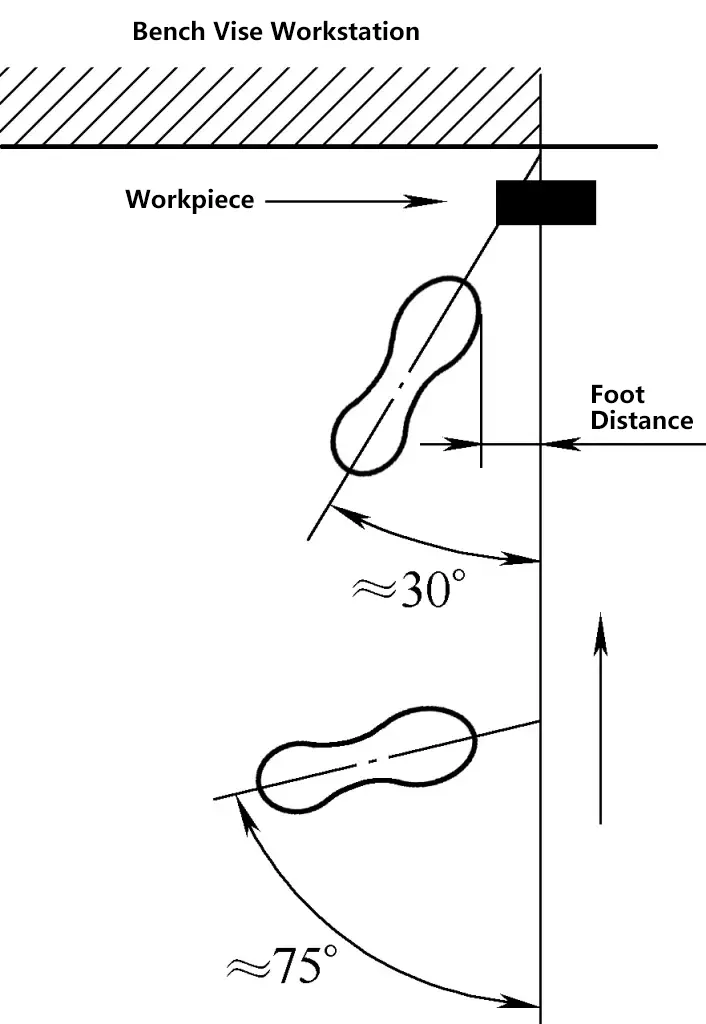

Il metodo generale per tenere la sega consiste nell'afferrare saldamente l'impugnatura della sega con la mano destra e sostenere leggermente l'estremità anteriore dell'arco della sega con la mano sinistra. La posizione eretta durante la segatura è illustrata nella Figura 2. Le forze di spinta e di pressione durante la sega sono controllate dalla mano destra, mentre la mano sinistra non deve esercitare una pressione eccessiva e deve principalmente aiutare la mano destra a mantenere dritto l'arco della sega. Applicare la pressione quando si spinge la sega in avanti e rilasciarla quando si torna indietro, lasciando che la lama scivoli leggermente sul pezzo. La velocità del movimento avanti e indietro durante la segatura deve essere controllata a circa 30 volte al minuto.

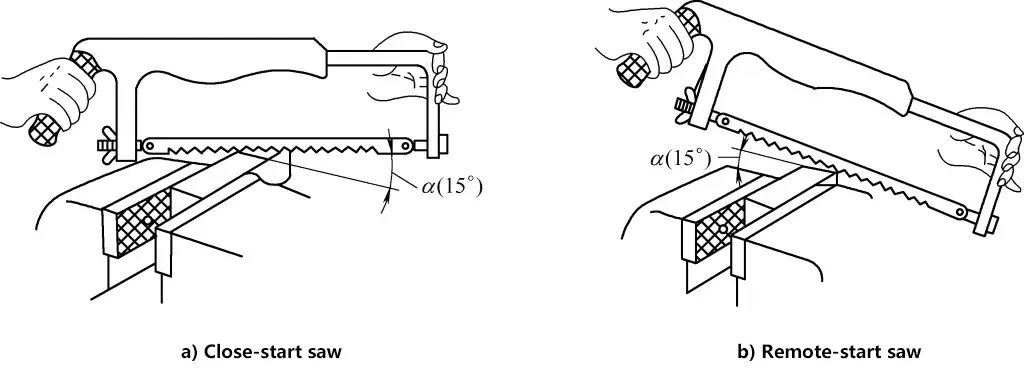

(2) Avvio della sega: Il processo con cui la lama della sega inizia a tagliare il pezzo in lavorazione si chiama avviamento della sega.

Esistono due metodi per avviare la sega: l'avviamento vicino (Figura 3a) e l'avviamento lontano (Figura 3b). Quando si avvia la sega, utilizzare l'unghia del pollice sinistro per bloccare la lama, con un angolo di partenza di circa 15°. L'arco della sega deve avere una corsa breve e una pressione leggera. La lama deve essere perpendicolare alla superficie del pezzo. Quando il taglio iniziale raggiunge una profondità di 2-3 mm, il processo di avvio può terminare e l'arco della sega deve essere gradualmente regolato in posizione orizzontale per una segatura normale.

IV. Archiviazione

L'operazione di rimozione del metallo in eccesso dalla superficie di un pezzo per ottenere le dimensioni, la forma e la rugosità superficiale richieste dal disegno si chiama limatura. La limatura può lavorare le superfici interne ed esterne, le scanalature, le superfici curve e varie superfici complesse dei pezzi. L'ambito di applicazione della limatura comprende piani, superfici a gradini, superfici angolate, superfici curve, scanalature e fori di varie forme.

1. Tipi di file

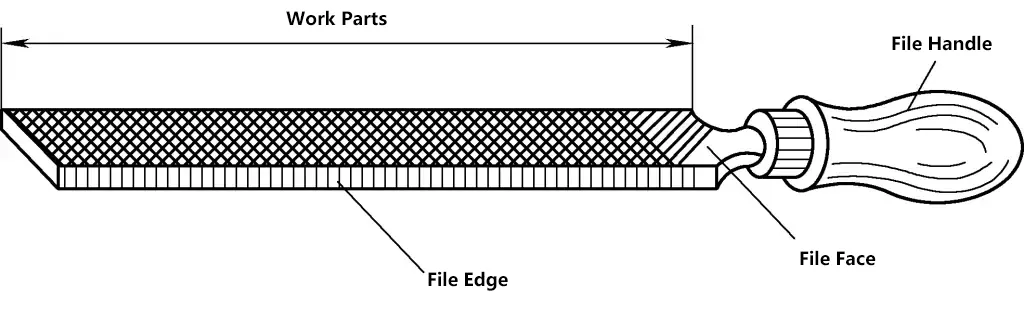

Una lima è composta da una faccia della lima, da un bordo della lima e da un manico della lima (con un'impugnatura attaccata), come illustrato nella Figura 4. Le specifiche di una lima da montatore sono indicate dalla lunghezza della parte da lavorare e sono suddivise in sette tipi: 100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm e 400 mm. A seconda delle dimensioni, le lime sono ulteriormente suddivise in lime da montatore e lime da sagomatura.

Le lime da montatore comprendono lime piatte, lime semitonde, lime quadrate, lime triangolari e lime rotonde, con le lime piatte che sono le più utilizzate. Le lime per sagomare sono di dimensioni più piccole e di solito vengono fornite in un set di 10 lime di varie forme, utilizzate per limare piccoli pezzi e parti difficili da lavorare. Le lime sono realizzate in acciaio da utensili al carbonio T12, T13, T12A e T13A, e sono temprate dopo aver trattamento termicocon una durezza di 62~67HRC.

(1) Le lime sono classificate in lime a taglio singolo e lime a taglio doppio in base alla dentatura. Le lime a taglio singolo hanno denti in una sola direzione, che formano un angolo di 70° con la linea centrale della lima, e sono generalmente utilizzate per la limatura di materiali morbidi. metalli come rame, stagno e piombo. Le lime a doppio taglio hanno denti disposti in due direzioni intersecanti; il primo taglio è chiamato taglio inferiore e il secondo taglio è chiamato taglio superiore.

Il taglio inferiore forma un angolo di 45° con la linea centrale della lima e ha una distanza tra i denti più ampia; il taglio superiore forma un angolo di 65° con la linea centrale della lima e ha una distanza tra i denti più stretta. Grazie alle diverse angolazioni e spaziature dei tagli inferiori e superiori, i segni di limatura non si sovrappongono, ottenendo una superficie liscia e piatta.

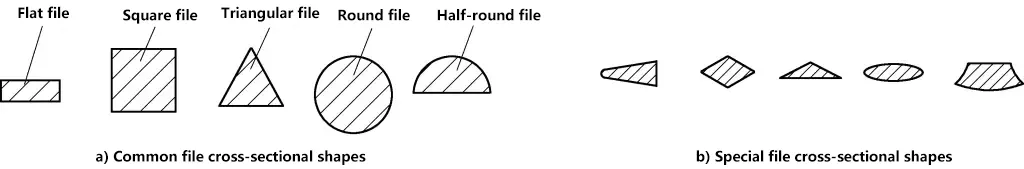

(2) Le lime sono classificate in base alla forma della sezione trasversale in lime piatte (per la limatura di piani, superfici cilindriche esterne e archi convessi), lime quadrate (per la limatura di piani e fori quadrati), lime triangolari (per la limatura di piani, fori quadrati e angoli superiori a 60°), lime rotonde (per la limatura di superfici rotonde e archi interni) e lime semitonde (per la limatura di piani, superfici ad arco interno e fori rotondi di grandi dimensioni), come mostrato nella Figura 5a. La Figura 5b mostra le lime speciali utilizzate per la lavorazione di superfici speciali di vari pezzi.

(3) Le lime sono classificate in base al numero di denti per 10 mm di lunghezza:

- Lime a denti grossi: Da 4 a 12 denti per 10 mm di lunghezza, con ampia spaziatura tra i denti, non facilmente intasabili, adatte alla lavorazione grossolana o alla limatura di metalli non ferrosi come rame e alluminio.

- Lime a denti medi: Da 13 a 23 denti per 10 mm di lunghezza, con spaziatura moderata tra i denti, adatte alla lavorazione dopo una limatura grossolana.

- Lime a denti fini: 30-40 denti per 10 mm di lunghezza, adatte a limare superfici lisce o metalli duri.

- Lime lisce come l'olio: Da 50 a 62 denti per 10 mm di lunghezza, adatte alla finitura fine di superfici lisce.

2. Fasi di archiviazione

(1) Metodo di conservazione dei file

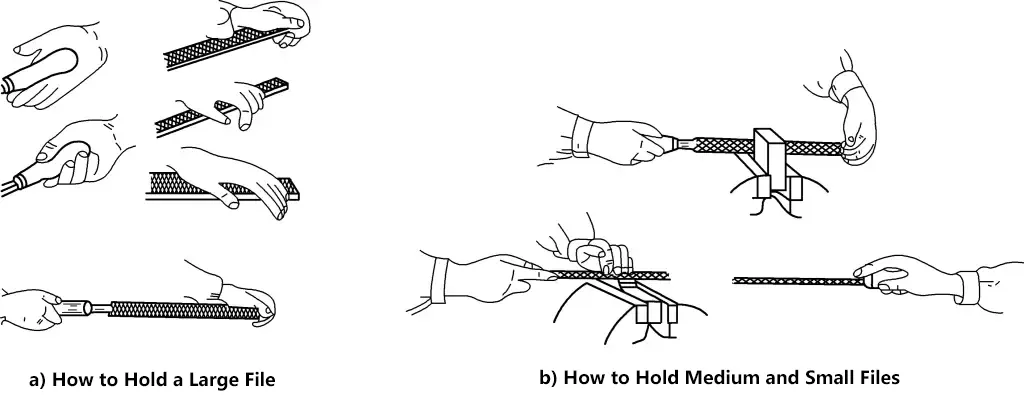

Quando si usa una lima piatta grande, tenere il manico della lima con la mano destra e premere l'altra estremità della lima con la mano sinistra, mantenendo la lima in orizzontale; quando si usa una lima piatta media, usare il pollice e l'indice della mano sinistra per pizzicare l'estremità anteriore della lima per guidarla in orizzontale; per le lime piccole, tenerle con la mano destra.

(2) Applicazione della forza

Quando si spinge inizialmente la lima in avanti, nella posizione iniziale, applicare una pressione maggiore con la mano sinistra e minore con la mano destra. Man mano che si spinge in avanti, cambiare gradualmente la pressione in modo che a metà percorso entrambe le mani esercitino la stessa pressione. Continuando a limare in avanti, aumentate gradualmente la pressione con la mano destra e diminuite quella con la mano sinistra. In questo modo si bilancia la coppia tra le mani, mantenendo la lima in movimento orizzontale. In caso contrario, il manico della lima si inclinerà verso il basso all'inizio e l'estremità anteriore si inclinerà verso il basso alla fine, ottenendo una superficie bassa alle due estremità e sollevata al centro.

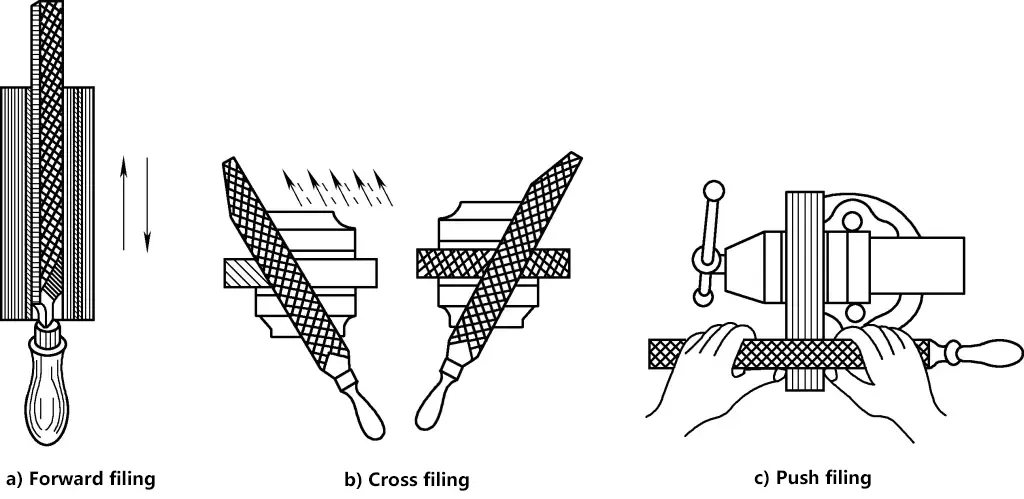

3. Metodi di archiviazione dei piani

- Limatura diritta: Limatura perpendicolare al pezzo, utilizzata per limare superfici piane o lisce.

- Limatura trasversale: Limatura con un angolo di 30°~45° rispetto al pezzo, in direzione alternata, utilizzata soprattutto per la lavorazione di sgrossatura.

- Limatura a spinta: Utilizzata quando il margine di materiale è ridotto o per lisciare, particolarmente adatta per superfici strette o quando la limatura diritta è ostacolata.

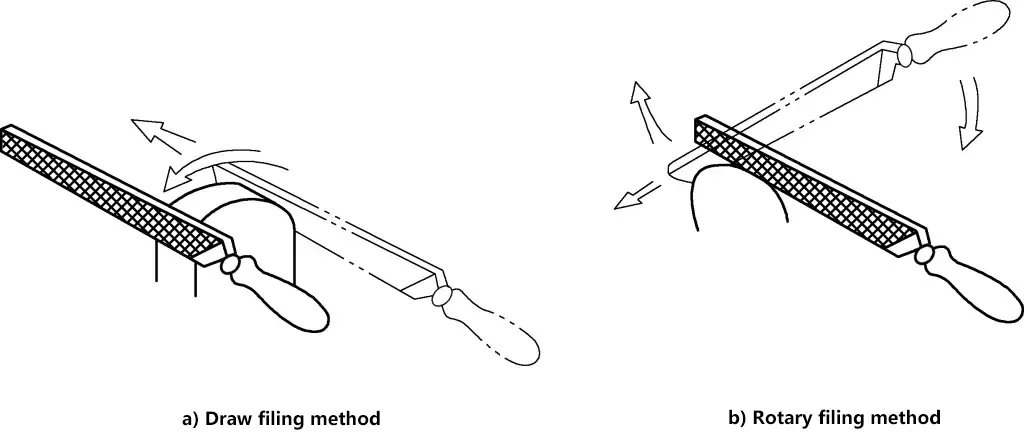

4. Metodi di limatura delle superfici curve

Utilizzare il metodo del rotolamento, in cui il movimento della lima segue una traiettoria curva, rotolando lungo l'arco per la limatura.

5. Ispezione della qualità della documentazione

(1) Utilizzare il metodo della trasmissione della luce per verificare la rettilineità e la perpendicolarità della superficie limata. Utilizzare un righello d'acciaio e un righello quadrato in controluce; una linea sottile e uniforme di luce indica una superficie piatta e diritta.

(2) Utilizzare un righello o un calibro in acciaio per controllare le dimensioni del pezzo.

6. Punti chiave dell'operazione di archiviazione

(1) Trattenere il file

Esistono molti tipi di file, con specifiche e dimensioni diverse, che vengono utilizzati in situazioni diverse. Pertanto, anche il metodo di conservazione dei file deve cambiare di conseguenza. La Figura 6a mostra il metodo di conservazione di un file di grandi dimensioni; la Figura 6b mostra il metodo di conservazione di file di medie e piccole dimensioni.

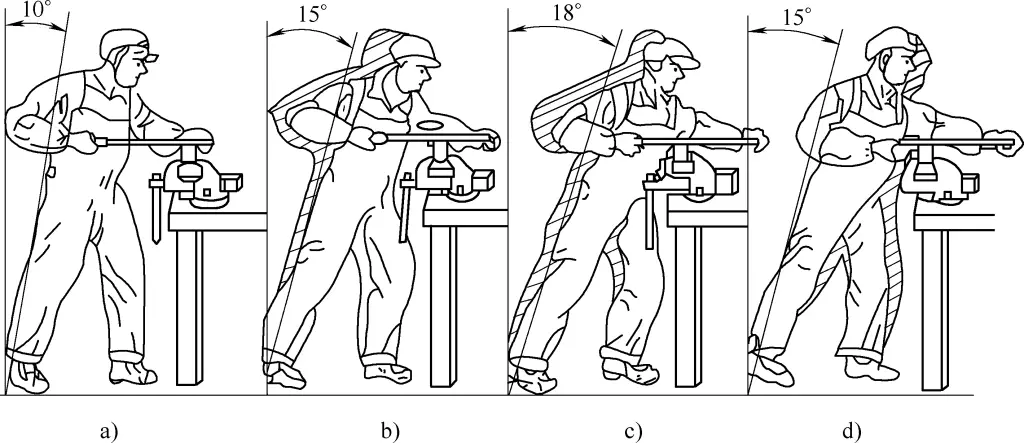

(2) Posizione dell'operazione di archiviazione

La postura per l'operazione di limatura è illustrata nella Figura 7. Il peso del corpo è posto sul piede sinistro, il ginocchio destro deve essere dritto ed entrambi i piedi devono rimanere stabili senza muoversi, affidandosi alla flessione e all'estensione del ginocchio sinistro per eseguire un movimento alternativo. All'inizio, il corpo si inclina in avanti di circa 10° e il gomito destro viene retratto il più possibile, come mostrato nella Figura 7a.

Nel primo 1/3 della corsa, il corpo si inclina gradualmente in avanti fino a circa 15° e il ginocchio sinistro è leggermente piegato, come mostrato nella Figura 7b. Nel successivo 1/3 della corsa, il gomito destro spinge in avanti e il corpo si inclina gradualmente in avanti fino a circa 18°, come mostrato nella Figura 7c.

Nell'ultimo 1/3 della corsa, il polso destro spinge la lima in avanti e il corpo arretra naturalmente in una posizione di circa 15° mentre spinge la lima in avanti, come mostrato nella Figura 7d. Al termine della limatura, sollevare leggermente la lima e la postura del corpo ritorna alla posizione iniziale.

Durante il processo di limatura, la forza applicata da entrambe le mani cambia costantemente. All'inizio, la mano sinistra applica una pressione maggiore e una forza di spinta minore, mentre la mano destra applica una pressione minore e una forza di spinta maggiore. Man mano che il processo di limatura prosegue, la pressione della mano sinistra diminuisce gradualmente e quella della mano destra aumenta gradualmente. Durante la corsa di ritorno non si deve esercitare alcuna pressione per ridurre l'usura dei denti della lima. La velocità del movimento alternativo della lima è generalmente di 30-40 volte/min, più lenta durante la spinta e più veloce durante il ritorno.

(3) Archiviazione piatta

Esistono tre metodi di limatura piatta: limatura in avanti (Figura 8a), limatura trasversale (Figura 8b) e limatura a spinta (Figura 8c). Quando si lima una superficie piana, la lima deve essere usata in una certa direzione e spostata leggermente durante la corsa di ritorno per limare gradualmente l'intera superficie piana.

(4) Limatura di superfici curve

Per le superfici curve esterne si utilizza generalmente una lima piatta. I metodi di limatura comunemente utilizzati sono la limatura in avanti e la limatura a rullo. La limatura in avanti, come mostrato nella Figura 9a, è una limatura trasversale alla direzione dell'arco, che può limare la superficie in una forma poligonale vicino all'arco (adatta per la lavorazione grezza di superfici curve). La limatura a rotolamento, come mostrato nella Figura 9b, consiste nel premere con la mano destra e sollevare con la mano sinistra durante la limatura in avanti, facendo ruotare la lima sull'arco del pezzo.

V. Lavorazione dei fori

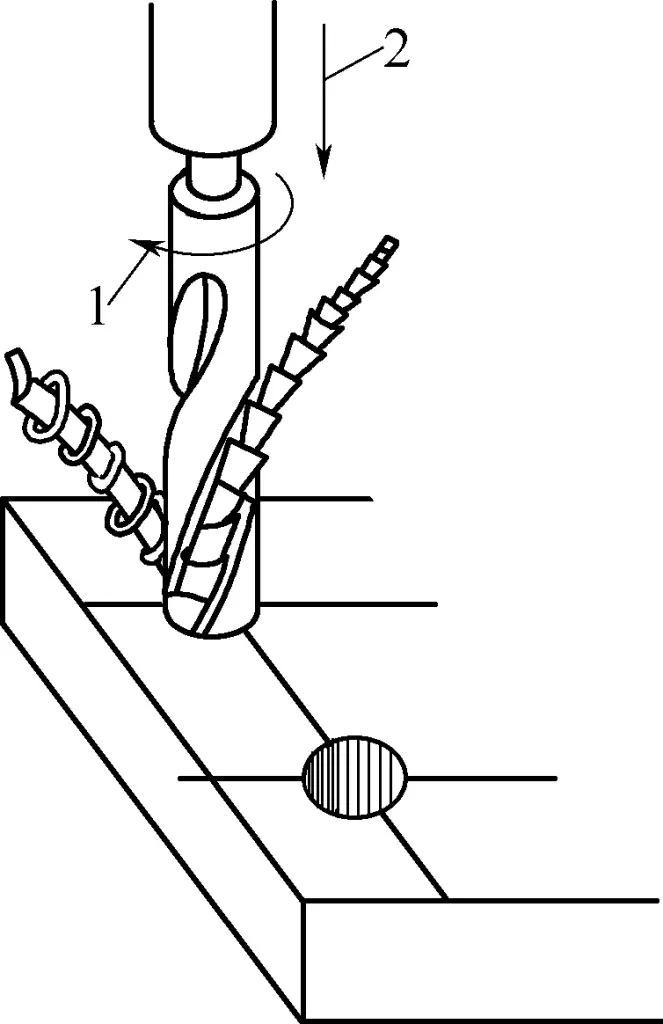

La lavorazione dei fori si riferisce alla foratura, all'alesatura, alla svasatura e all'alesatura su una macchina perforatrice.

Punti chiave dell'operazione di lavorazione del foro: In generale, l'utensile per la lavorazione dei fori deve eseguire due movimenti simultanei, come illustrato nella Figura 10. Il movimento principale è la rotazione dell'utensile attorno al suo asse (indicato dalla freccia 1); il movimento di avanzamento è il movimento lineare dell'utensile lungo l'asse verso il pezzo (indicato dalla freccia 2).

1-Movimento principale

Movimento a 2 alimenti

1. Foratura

(1) Trapano a colonna standard

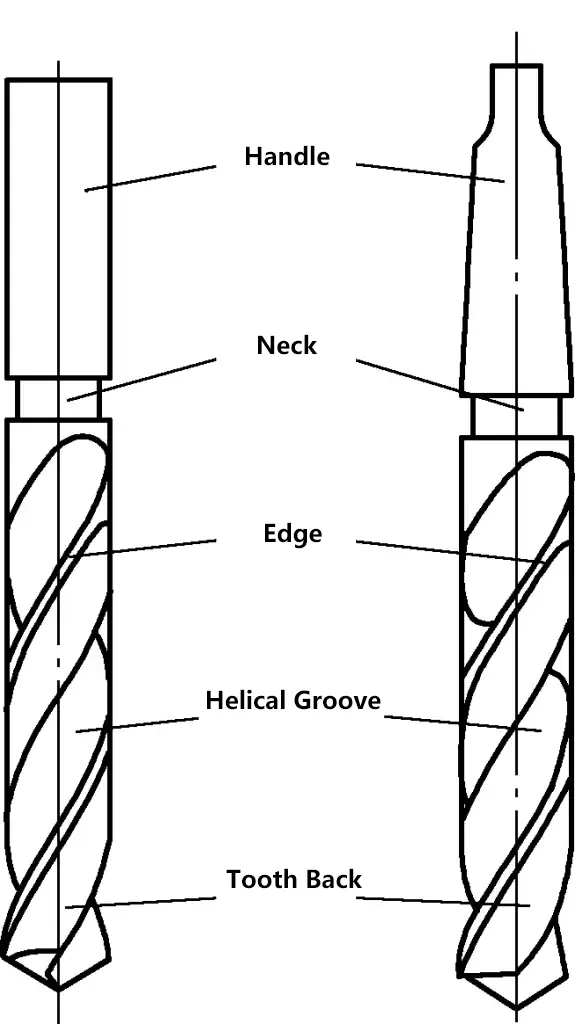

La punta elicoidale standard, come mostrato nella Figura 11, è l'utensile principale per la foratura. La punta elicoidale è realizzata in acciaio per utensili ad alta velocità e la parte operativa è trattata termicamente e temprata a 62~65HRC. La punta elicoidale è composta da un gambo, un collo e una parte operativa.

1) Gambo del trapano.

Il gambo del trapano viene utilizzato per il serraggio e la trasmissione di potenza. Esistono due tipi di codolo: il codolo diritto e il codolo conico. Il gambo dritto trasmette meno coppia e viene utilizzato per punte con diametro inferiore a 13 mm. Il gambo conico ha una buona centratura e trasmette una coppia maggiore; viene utilizzato per punte con diametro superiore a 13 mm.

2) Collo.

Il collo è la scanalatura in rilievo per la rettifica della parte lavorante e la lavorazione del gambo della punta. Il diametro, il materiale e il marchio della punta sono generalmente incisi sul collo.

3) Parte funzionante.

Si divide in una parte di guida e una di taglio.

Come mostrato nella Figura 11, la parte di guida si basa su due strette creste elicoidali (taglienti) che sono 0,5~1 mm più alte della parte posteriore dei denti per fornire una guida. Il diametro della parte di guida è maggiore nella parte anteriore e minore in quella posteriore, con una leggera conicità. La conicità è di 0,03~0,12 mm/100 mm, in grado di ridurre l'attrito tra la punta e la parete del foro. La parte di guida presenta due scanalature elicoidali simmetriche formate mediante fresatura, rettifica o rullatura, che vengono utilizzate per rimuovere i trucioli e trasportare la punta. fluido da taglio.

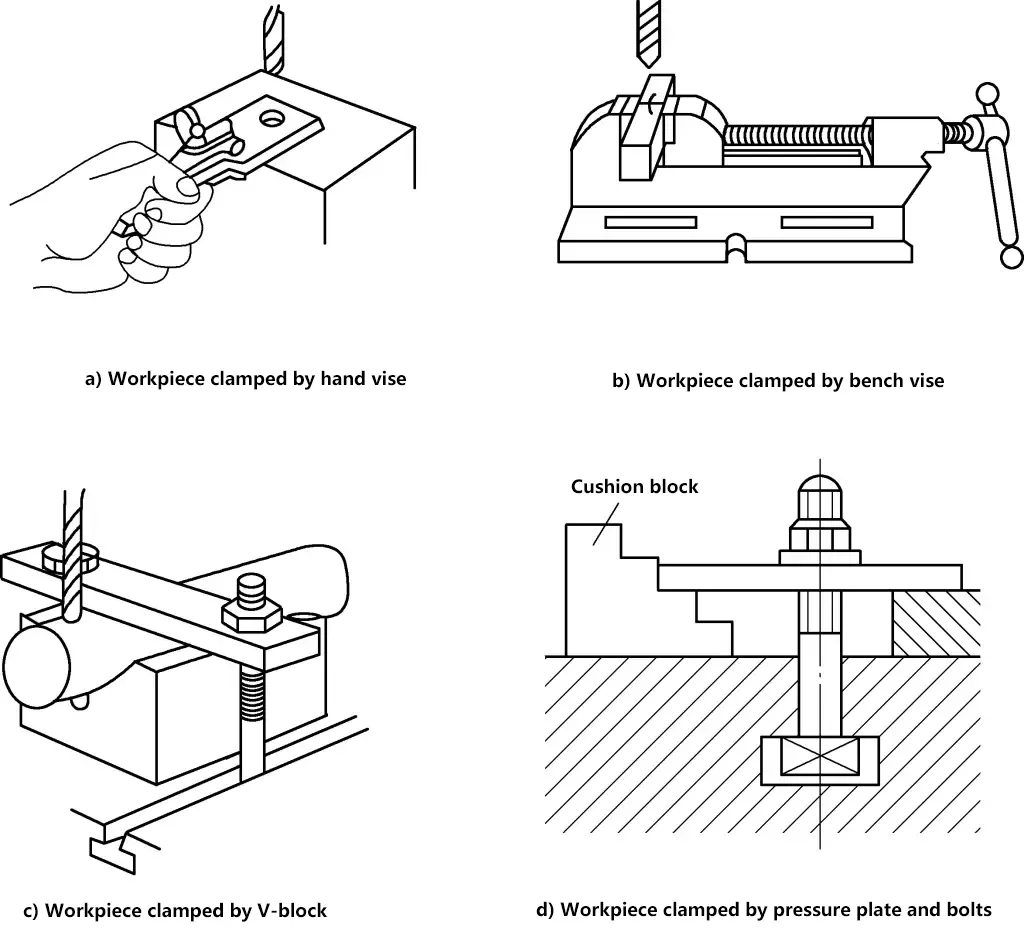

(2) Serraggio del pezzo

Come illustrato nella Figura 12, il metodo di bloccaggio del pezzo durante la foratura è legato alle dimensioni del lotto di produzione del pezzo e ai requisiti di lavorazione del foro.

Quando i lotti di produzione sono di grandi dimensioni o i requisiti di precisione sono elevati, il pezzo da lavorare viene generalmente bloccato utilizzando una maschera di foratura; per la produzione di piccoli lotti di pezzi singoli o per requisiti di lavorazione inferiori, il pezzo da lavorare viene solitamente bloccato su un'attrezzatura generale o su un banco di lavoro dopo aver segnato la posizione centrale del foro. Gli accessori più comuni includono morse manuali, blocchi a V, pinze a becchi piatti, piastre di pressione e bulloni, ecc. La scelta di questi strumenti è legata alla forma del pezzo e alle dimensioni del diametro del foro.

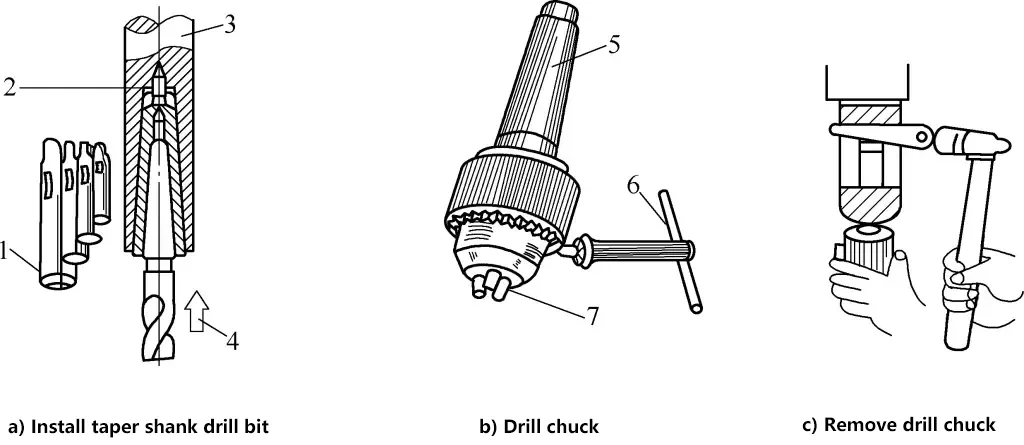

(3) Bloccaggio della punta del trapano

Il metodo di bloccaggio della punta varia a seconda della forma del suo gambo. Le punte a gambo conico possono essere installate direttamente nel foro conico del mandrino della pressa, mentre le punte più piccole possono essere installate utilizzando un manicotto di transizione, come mostrato nella Figura 13a. Le punte a gambo dritto vengono installate con un mandrino da trapano, come mostrato nella Figura 13b.

Manicotto di transizione 1

Foro a 2 conicità

3-Mandrino per trapano

4-Spingere la punta del trapano verso l'alto durante l'installazione

Gambo a 5 conicità

6 - Chiave di serraggio

7-Ganasce di centraggio automatico

Il metodo per rimuovere il mandrino del trapano (o il manicotto di transizione) consiste nell'inserire un ferro a cuneo nel foro piatto sul lato del mandrino del trapano, tenere il mandrino del trapano con la mano sinistra e utilizzare un martello per battere il ferro a cuneo con la mano destra per rimuovere il mandrino del trapano, come mostrato nella Figura 13c.

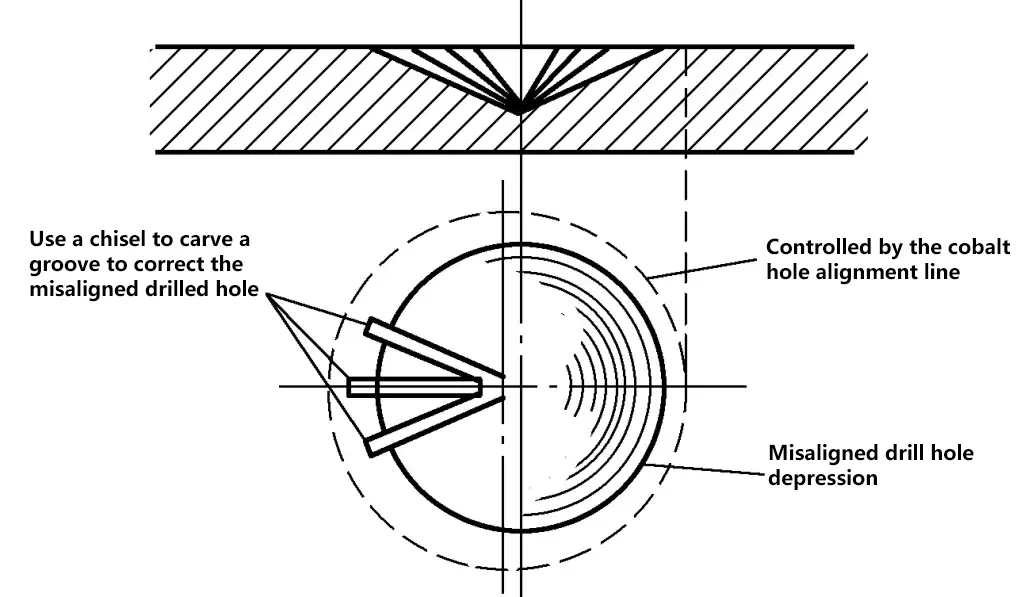

(4) Metodo di perforazione

Prima di forare, utilizzare un punzone centrale per tracciare un segno di punzonatura centrale sulla linea centrale del foro, allineare la punta del trapano con il segno di punzonatura centrale per creare un piccolo foro e controllare se il piccolo foro è concentrico con il cerchio disegnato del foro (chiamata foratura di prova). Se la deviazione è minima, è possibile spostare il pezzo da lavorare per correggerla. Se la deviazione è grande, utilizzare uno scalpello o un punzone centrale per praticare diverse scanalature nella direzione opposta alla deviazione, come illustrato nella Figura 14.

Per i fori di diametro inferiore, è possibile utilizzare uno spessore per sollevare leggermente il pezzo in direzione della deviazione prima della foratura. Solo quando la piccola fossa praticata è completa e concentrica con il cerchio disegnato del foro, si può iniziare la foratura formale.

Per evitare che la punta si ricucia durante la foratura, è necessario aggiungere del liquido da taglio. Utilizzare olio per macchine o emulsione per le parti in acciaio, acqua per le parti in alluminio e cherosene per le parti in ghisa. Quando il foro sta per essere perforato, la forza deve essere ridotta.

2. Alesatura

L'alesatura è il processo di allargamento di un foro già praticato utilizzando un alesatore. Gli alesatori speciali hanno in genere 3~4 taglienti principali, nessun tagliente trasversale, scanalature elicoidali meno profonde, una forza di taglio assiale minore e buone proprietà di guida, come mostrato nella Figura 15. Pertanto, il nucleo dell'alesatore è spesso, ha una buona rigidità e non si deforma facilmente.

L'alesatura consente di ottenere una maggiore precisione dimensionale (il grado di tolleranza dimensionale può raggiungere IT9~IT10) e valori di rugosità superficiale inferiori (Ra3,2~6,3μm). L'accuratezza dell'alesatura è superiore a quella della foratura.

3. Contromanovra

Per controforatura si intende il processo di utilizzo di un controforo per lavorare una determinata forma di foro o superficie sulla superficie di un foro. Le contromisure si dividono in contromisure cilindriche, contromisure coniche e contromisure di testa.

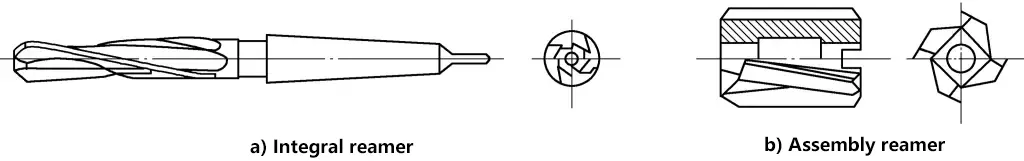

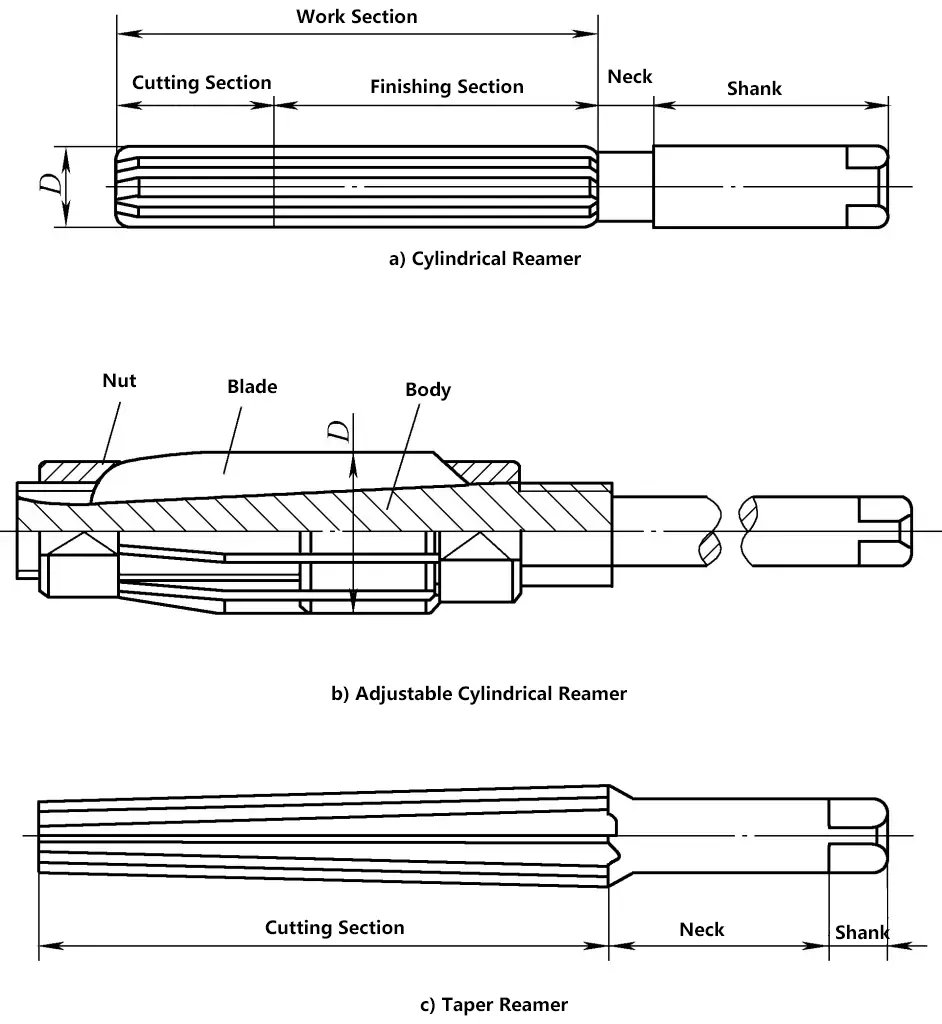

4. Alesatura

L'alesatura è un metodo di lavorazione che utilizza un alesatore per rimuovere una piccola quantità di metallo dalla parete di un foro per migliorare la precisione dimensionale e la qualità della superficie del foro. L'alesatura è un ulteriore processo di finitura dopo l'alesatura e può essere suddivisa in alesatura di sgrossatura e alesatura di finitura. Quando si esegue l'alesatura, è necessario lasciare un margine di lavorazione, generalmente 0,1~0,2 mm per l'alesatura di sgrossatura e 0,05~0,15 mm per l'alesatura di finitura.

I macchinisti utilizzano spesso alesatori manuali per alesare i fori. L'alesatura dei fori consente di ottenere un'elevata precisione dimensionale (il grado di tolleranza dimensionale può raggiungere IT6~IT8) e una bassa rugosità superficiale (Ra0,4~1,6μm). Durante la foratura, l'allargamento e l'alesatura dei fori, è necessario scegliere un fluido da taglio appropriato in base alla natura del lavoro e al materiale del pezzo per ridurre la temperatura di taglio e migliorare la qualità della lavorazione. Per l'alesatura, utilizzare olio emulsionato per le parti in acciaio e cherosene per le parti in ghisa.

(1) Alesatore

L'alesatore è uno strumento per la finitura dei fori. Gli alesatori hanno da 6 a 12 taglienti e si dividono in alesatori a macchina e alesatori a mano. Gli alesatori a macchina hanno un gambo affusolato, mentre quelli a mano hanno un gambo dritto. La Figura 16 mostra un alesatore manuale. Gli alesatori sono generalmente prodotti in set da due: uno è un alesatore di sgrossatura (con scanalature per trucioli a spirale sul bordo) e l'altro è un alesatore di finitura.

(2) Metodo di alesatura manuale

Inserire l'alesatore manuale nel foro, tenere l'impugnatura dell'alesatore con entrambe le mani, ruotarla in senso orario ed esercitare una leggera pressione per introdurre lentamente l'alesatore nel foro. Assicurarsi che la forza applicata da entrambe le mani sia bilanciata in modo che l'alesatore rimanga perpendicolare al pezzo durante l'alesatura. Quando si ritira l'alesatore, ruotarlo in senso orario mentre lo si estrae.

VI. Maschiatura e filettatura

1. Picchiettatura

La maschiatura è il processo di utilizzo di un rubinetto per creare filettature interne.

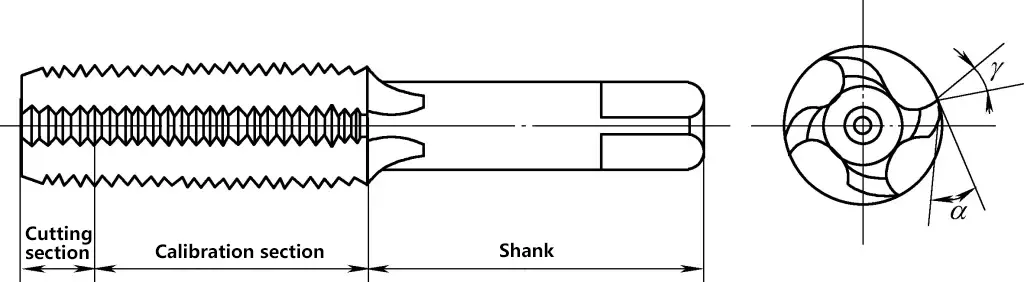

(1) Struttura del Tap

Un rubinetto è un utensile di formatura utilizzato per creare filettature interne di piccolo diametro, come mostrato nella Figura 17. È costituito da una parte tagliente, una parte di calibrazione e un gambo. La parte tagliente è rettificata con un angolo di conicità per distribuire il carico di taglio su più denti. La parte di calibrazione ha un profilo completo dei denti per calibrare i filetti tagliati e guidare il maschiatore lungo la direzione assiale. Il gambo ha un'estremità quadrata per facilitare l'installazione e la trasmissione della coppia.

Le parti di taglio e calibrazione del rubinetto hanno generalmente 3-4 scanalature per trucioli lungo la direzione assiale per accogliere i trucioli e formare bordi di taglio e angoli di spoglia γ o . La superficie conica del pezzo da tagliare viene rettificata con un angolo di rilievo α o . Per ridurre l'attrito e l'estrusione del materiale del pezzo da lavorare da parte della parte di calibrazione del rubinetto, sia il diametro esterno che quello centrale presentano una conicità posteriore.

I rubinetti sono generalmente disponibili in set da due e, per passi superiori a 2,5 mm, in set da tre.

Un set di due rubinetti comprende un rubinetto conico e un secondo rubinetto. Il rubinetto conico ha una parte tagliente più lunga e un angolo di conicità minore, con circa sei denti incompleti. Il secondo rubinetto ha una parte di taglio più corta e un angolo di conicità maggiore, con 2-3 denti incompleti. Il primo taglio rimuove circa 60% del materiale, mentre il secondo taglio rimuove circa 40%, rendendo meno probabile la rottura del rubinetto all'interno del pezzo e riducendo il rischio di scarto del pezzo.

Un set di tre rubinetti comprende un rubinetto conico che taglia circa 50%, un secondo rubinetto che taglia 30% e un terzo rubinetto che taglia 20%, rendendo più efficiente e meno probabile la rottura del rubinetto.

(2) Determinazione del foro di preforo

Poiché il rubinetto non è in grado di praticare fori e può solo tagliare filetti, prima di procedere alla maschiatura è necessario praticare un foro con una punta da trapano. Questo foro viene solitamente chiamato "foro di prefilettatura". Il diametro del foro di prefilettatura d (diametro della punta) è leggermente più grande del diametro minore della filettatura. Può essere calcolato con formule empiriche.

Per materiali resistenti (acciaio, rame, ecc.) d2 = d - P

Per materiali fragili (ghisa, bronzo, ecc.) d2 = d - 1,1P

Dove

- D - Dimensione di base della filettatura (mm);

- P - Passo (mm).

Se il foro è cieco, poiché il rubinetto non può raggiungere il fondo, la profondità di foratura deve essere maggiore della lunghezza della filettatura. La profondità può essere calcolata con la formula Profondità del foro = Lunghezza del filetto + 0,7D.

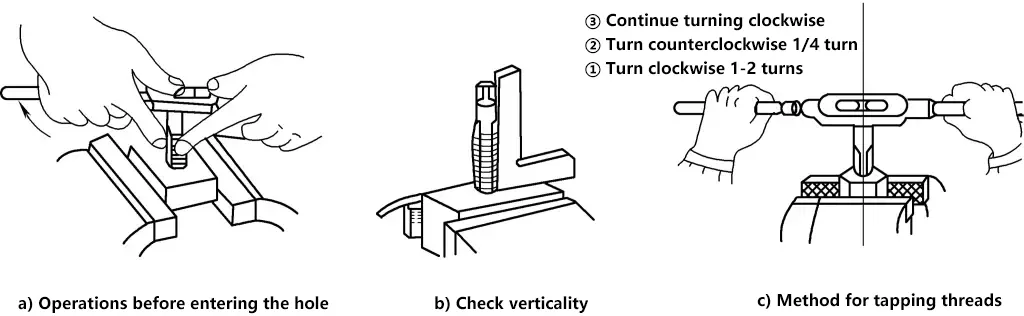

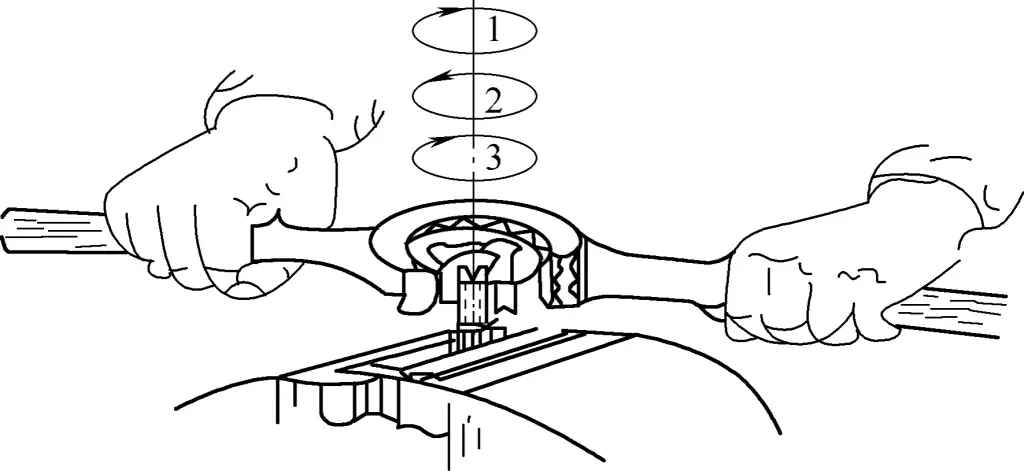

(3) Metodo di maschiatura

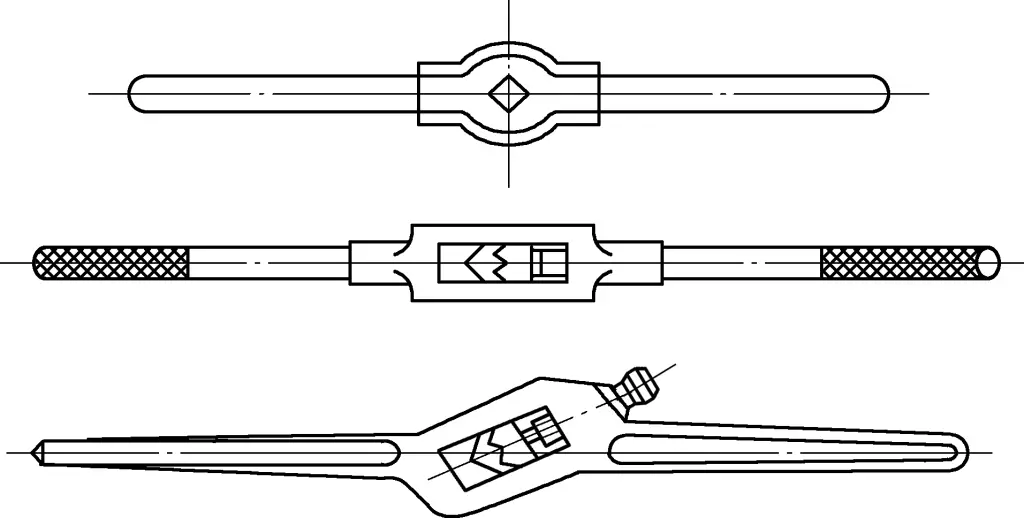

1) Inserite il rubinetto nella chiave per rubinetti, quindi posizionate il rubinetto nel foro di prefiltrazione. La chiave per rubinetto manuale è uno strumento per girare il rubinetto, come mostrato nella Figura 18. Le chiavi per rubinetti più comuni sono di tipo fisso e regolabile, per contenere rubinetti di varie dimensioni.

2) Ruotare la chiave del rubinetto con entrambe le mani, come mostrato nella Figura 19, ed esercitare una pressione assiale. Quando il rubinetto taglia il pezzo di 1-2 denti, controllare con una squadra che il rubinetto non sia inclinato. Se il rubinetto è inclinato, correggerlo prima di continuare. Una volta che il rubinetto è perpendicolare alla faccia finale del foro di pretaglio, smettere di applicare la pressione assiale.

Applicare una forza uniforme con entrambe le mani. Per evitare l'intasamento dei trucioli, invertire spesso il rubinetto di 1/2 o 1/4 di giro per rompere i trucioli. Al termine della maschiatura conica, passare al secondo maschiatore e utilizzare lo stesso metodo per creare la filettatura interna richiesta. Per ridurre la rugosità e la resistenza della superficie, applicare un lubrificante durante la maschiatura. Utilizzare olio per macchine per l'acciaio, acqua per l'alluminio e cherosene per la ghisa grigia.

2. Filettatura

La filettatura è un processo che prevede l'utilizzo di una filiera per creare filettature esterne su un tondino.

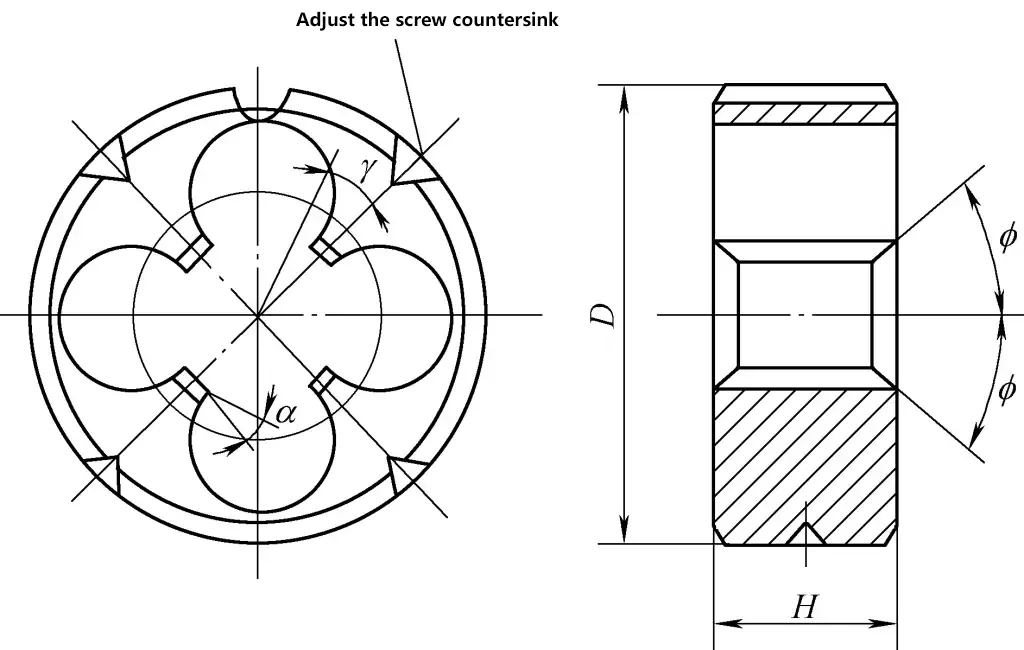

(1) Stampo e supporto per stampo

La filiera è un utensile per la creazione di filettature esterne, come illustrato nella Figura 20. Assomiglia a un dado rotondo, ma presenta diversi fori per il truciolo che formano i bordi di taglio. Le sezioni affusolate alle due estremità della filiera sono le parti taglienti. Sono rettificate per formare superfici a spirale archimedea con un certo angolo di rilievo. La sezione centrale è la parte di calibrazione, che serve anche come guida durante la filettatura. Quando la parte tagliente di un'estremità si consuma, la filiera può essere invertita per essere utilizzata.

La precisione della filettatura con filiera è relativamente bassa. Può essere utilizzata per lavorare filetti con una banda di tolleranza dimensionale di 8h e un valore di rugosità superficiale di Ra3,2~6,3μm. Le filiere sono generalmente realizzate in acciaio legato per utensili 9SiCr o in acciaio per utensili ad alta velocità W18Cr4V.

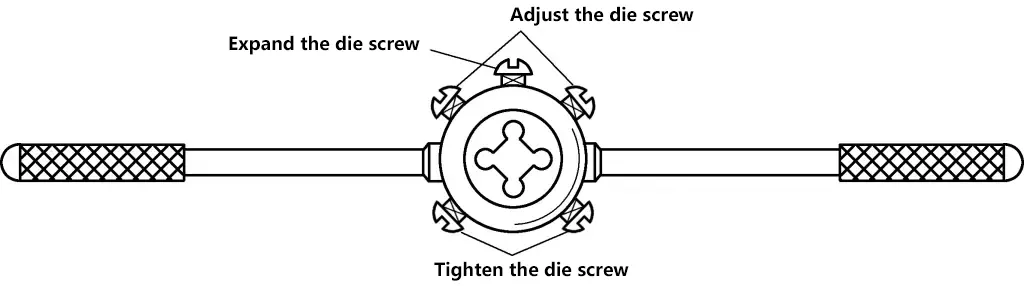

Per la filettatura manuale è necessario un portastampo, come mostrato nella Figura 21.

(2) Metodo di filettatura

1) Determinare il diametro dell'asta per la filettatura

Il diametro dell'asta della vite può essere consultato direttamente in una tabella o calcolato con la formula empirica d=D-0,13P. Per le filettature con requisiti di precisione ridotti, il diametro dell'asta è approssimativamente uguale al diametro esterno della filettatura meno 0,2P.

2) Smussare l'asta con un angolo di 60° nella posizione di filettatura per facilitare il posizionamento.

3) Installare la matrice nel supporto della matrice e serrare la vite di fissaggio.

4) Posizionare la matrice sull'estremità smussata dell'asta, come mostrato nella Figura 22, e mantenere la matrice perpendicolare all'asta. Tenere la parte centrale del portastampo con la mano destra, esercitare una pressione adeguata e ruotare l'impugnatura del portastampo in senso orario con la mano sinistra. Quando la matrice taglia l'asta per 2-3 filetti, controllare se la matrice è obliqua. Se è obliqua, correggerla prima di continuare. Una volta che la filiera è posizionata correttamente, non è necessaria un'ulteriore pressione per continuare la filettatura.

Come la maschiatura, la filettatura deve essere frequentemente invertita per rompere i trucioli. Durante la filettatura è necessario utilizzare un fluido da taglio per garantire i requisiti di rugosità superficiale della filettatura.

3. Cause dei difetti di maschiatura e filettatura

Le cause sono da ricercare in una scelta inadeguata del diametro del foro e del diametro dell'asta e nella mancata perpendicolarità dell'utensile rispetto al pezzo, con conseguente formazione di filetti obliqui.

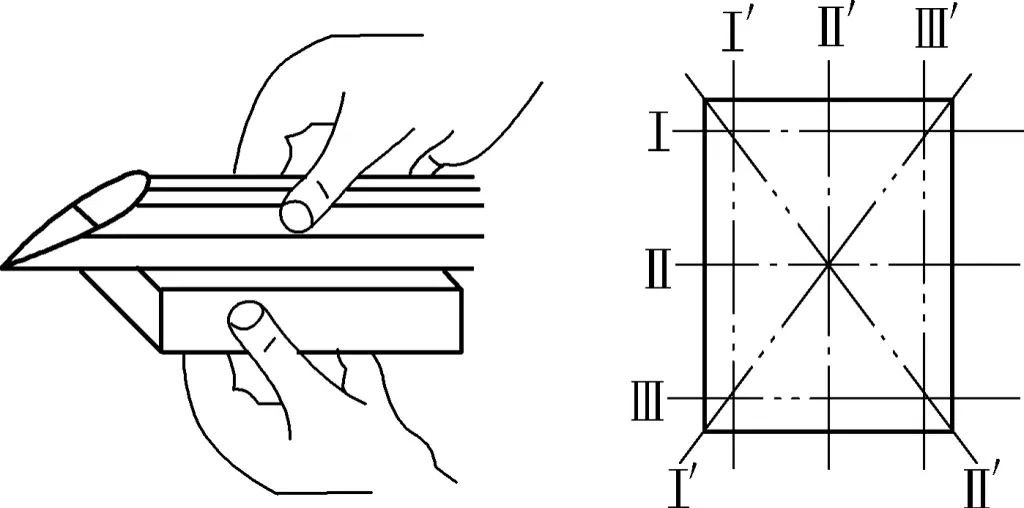

VII. Strumenti di ispezione e loro utilizzo

Gli strumenti di ispezione comprendono righelli dritti a lama, squadre e goniometri universali a corsoio. I righelli e le squadrette possono controllare la rettilineità, la planarità e la perpendicolarità dei pezzi. Di seguito viene illustrato il metodo di utilizzo di un righello a lama per verificare la planarità di un pezzo.

1. Posizionare il righello a lama dritta verticalmente contro la superficie del pezzo e controllare successivamente in direzione longitudinale, trasversale e diagonale, come mostrato nella Figura 23.

2. Durante l'ispezione, se la luce che passa tra il righello a lama e la superficie del pezzo è debole e uniforme, la planarità del pezzo è qualificata. Se la luce varia di intensità, indica che la superficie del pezzo è irregolare. È possibile inserire uno spessimetro nei punti di contatto tra il righello a lama e il pezzo da lavorare per determinare l'errore di planarità in base allo spessore dello spessimetro, come illustrato nella Figura 24.