I. Composizione e principio di funzionamento dei centri di lavoro

Un centro di lavoro è un'apparecchiatura di lavorazione altamente automatizzata sviluppata a partire dalle fresatrici CNC. Si tratta di una macchina utensile CNC con magazzino utensili e cambio utensile automatico (ATC), nota anche come macchina utensile CNC a cambio utensile automatico o macchina utensile CNC multiprocesso.

Dopo il bloccaggio del pezzo, il sistema CNC può controllare la macchina per selezionare e cambiare automaticamente gli utensili in base ai diversi processi, modificare automaticamente la velocità del mandrino, la velocità di avanzamento e la traiettoria di movimento dell'utensile rispetto al pezzo, nonché altre funzioni ausiliarie, e completare la lavorazione multiprocesso su diverse superfici del pezzo in sequenza.

In questo modo si riducono i tempi di bloccaggio del pezzo, di misurazione e di regolazione della macchina, si abbreviano i tempi di stoccaggio e di movimentazione del pezzo e si migliora l'efficienza produttiva e l'utilizzo della macchina. I centri di lavoro sono attrezzature indispensabili per la lavorazione automatizzata e sono anche le macchine principali di sistemi di produzione flessibili (FMS). Per migliorare la funzionalità dei centri di lavoro, sono nati centri di lavoro con cambio automatico del magazzino utensili, cambio automatico della testa del mandrino e cambio automatico della scatola del mandrino.

I centri di lavoro con cambio automatico del magazzino utensili hanno una maggiore capacità di magazzino utensili, che facilita la lavorazione multi-processo di pezzi complessi di tipo scatolato. I centri di lavoro con cambio automatico della testa del mandrino possono eseguire fresatura orizzontale, verticale, rettifica e fresatura indicizzata. Oltre al magazzino utensili, questo tipo di centro di lavoro dispone anche di un magazzino per la testa del mandrino, che viene sostituito da un'altra testa del mandrino. robot industriali o mani meccaniche.

I centri di lavoro con cambio automatico della scatola mandrino sono generalmente dotati di scatole mandrino per la lavorazione grezza e di scatole mandrino per la lavorazione fine, per migliorare la precisione e la portata della lavorazione. La differenza principale tra i centri di lavoro e le normali macchine utensili CNC è che possono completare con una sola macchina lavori che richiederebbero più macchine.

Attualmente i centri di lavoro hanno capacità di magazzino utensili crescenti, tempi di cambio utensile più brevi, maggiore precisione di lavorazione e funzionalità migliorate. Oltre ai centri di lavoro sviluppati da fresatrici CNC (centri di lavoro di fresatura e alesatura), sono nati anche centri di lavoro di tornitura sviluppati da torni CNC.

1. Composizione dei centri di lavoro

Dalla nascita del primo centro di lavoro al mondo, nel 1958, sono apparsi vari tipi di centri di lavoro con strutture esterne diverse, ma in genere sono composti dalle seguenti parti principali.

(1) Corpo della macchina utensile

Il corpo di un centro di lavoro si riferisce all'entità della sua struttura meccanica, composta dal sistema di azionamento principale, dal sistema di azionamento dell'alimentazione, dal letto, dalla colonna e dal piano di lavoro.

Questi componenti comprendono parti in ghisa e strutture in acciaio saldate. Sono la struttura di base del centro di lavoro e devono sopportare il carico statico del centro di lavoro e il carico di taglio generato durante la lavorazione, quindi devono avere una rigidità sufficiente.

(2) Sistema CNC

Il sistema CNC è il centro di controllo del centro di lavoro e la sua anima. È costituito principalmente dal sistema di controllo principale, dal controllore logico programmabile (PLC), dall'interfaccia di ingresso/uscita, dalla tastiera e dal monitor. Il sistema di controllo principale è composto principalmente da CPU, memoria e controller.

I principali oggetti di controllo del sistema CNC sono grandezze meccaniche come posizione, angolo e velocità, nonché grandezze fisiche come temperatura, pressione e flusso. I suoi metodi di controllo possono essere suddivisi in due categorie: controllo dell'elaborazione dei dati e controllo logico sequenziale.

Il modulo di interpolazione del controllore principale legge il programma pezzo, lo elabora attraverso la decodifica e la compilazione, esegue i calcoli di interpolazione del percorso utensile corrispondente e controlla lo spostamento di ciascun asse coordinato della macchina utensile confrontandolo con i segnali di feedback di posizione e velocità di ciascun servosistema di coordinate.

Il controllo logico sequenziale è solitamente eseguito dal PLC, che coordina le azioni richieste nel processo di lavorazione della macchina utensile, esprime giudizi logici sulla base di vari segnali di rilevamento e controlla il funzionamento ordinato di varie parti della macchina utensile.

(3) Sistema di servoassistenza

Il servosistema è il collegamento elettrico tra il sistema CNC e il corpo della macchina utensile. È costituito principalmente da servomotori, sistemi di controllo dell'azionamento e dispositivi di rilevamento e feedback della posizione. Il servomotore è il componente di esecuzione del sistema, mentre il sistema di controllo dell'azionamento è la fonte di alimentazione del servomotore.

Il segnale di comando emesso dal sistema CNC viene confrontato con il segnale di feedback della posizione e utilizzato come comando di spostamento. Dopo l'amplificazione della potenza da parte del sistema di azionamento, il motore viene messo in rotazione e, a sua volta, il piano di lavoro o il portautensili si muovono attraverso dispositivi di trasmissione meccanica.

(4) Dispositivi ausiliari

I dispositivi ausiliari comprendono principalmente il cambio utensile automatico (ATC), il cambio pallet automatico (APC), il meccanismo di bloccaggio e rilascio del pezzo, la tavola di lavoro rotante, i dispositivi di lubrificazione e raffreddamento, il sistema di rimozione automatica dei trucioli, il sistema idraulico, sistema pneumatico, l'impianto elettrico, i dispositivi di protezione e di sovraccarico, ecc. Svolgono un ruolo di garanzia dell'efficienza di lavoro, della precisione di lavorazione e dell'affidabilità della sicurezza del centro di lavoro.

2. Principio di funzionamento dei centri di lavoro

Per lavorare i pezzi su un centro di lavoro, in primo luogo, sulla base del disegno del pezzo progettato e dopo l'analisi e la progettazione del processo di lavorazione, sono necessarie varie operazioni durante il processo di lavorazione, come l'avvio/arresto del mandrino, la modifica della velocità del mandrino, i parametri di taglio, il percorso di avanzamento, fluido da taglio e lo spostamento relativo tra utensile e pezzo, vengono scritti in un programma di lavorazione utilizzando codici CNC specifici in un determinato formato.

Quindi, le informazioni vengono trasmesse al sistema CNC attraverso una tastiera o altri dispositivi di input. Il computer del sistema CNC elabora e calcola le istruzioni di programma ricevute, invia comandi al servosistema e ad altri circuiti di controllo ausiliari, facendoli lavorare automaticamente in base alla sequenza di azione, alla traiettoria di movimento dell'utensile e ai parametri del processo di taglio specificati nel programma. Al termine della lavorazione del pezzo, la macchina si ferma.

Quando il centro di lavoro ha completato l'inserimento del programma, il debug e il taglio di prova del primo pezzo ed entra nella produzione in serie, l'operatore deve generalmente solo caricare e scaricare i pezzi, quindi premere il pulsante di avvio del ciclo automatico del programma e il centro di lavoro può completare automaticamente l'intero processo di lavorazione.

II. Classificazione e utilizzo dei centri di lavoro

1. Classificazione dei centri di lavoro

Esistono molte varietà di centri di lavoro con forme diverse e molteplici metodi di classificazione.

In base alla precisione di lavorazione, possono essere suddivisi in centri di lavorazione ordinari e centri di lavorazione ad alta precisione; in base al numero di assi coordinati controllabili e di assi coordinati collegati, possono essere suddivisi in centri di lavorazione a tre assi a tre collegamenti, a quattro assi a tre collegamenti, a cinque assi a quattro collegamenti e a sei assi a cinque collegamenti; in base al numero e alla funzione delle tavole di lavoro, possono essere suddivisi in centri di lavorazione a tavola singola, a tavola doppia e a tavola multipla, ecc.

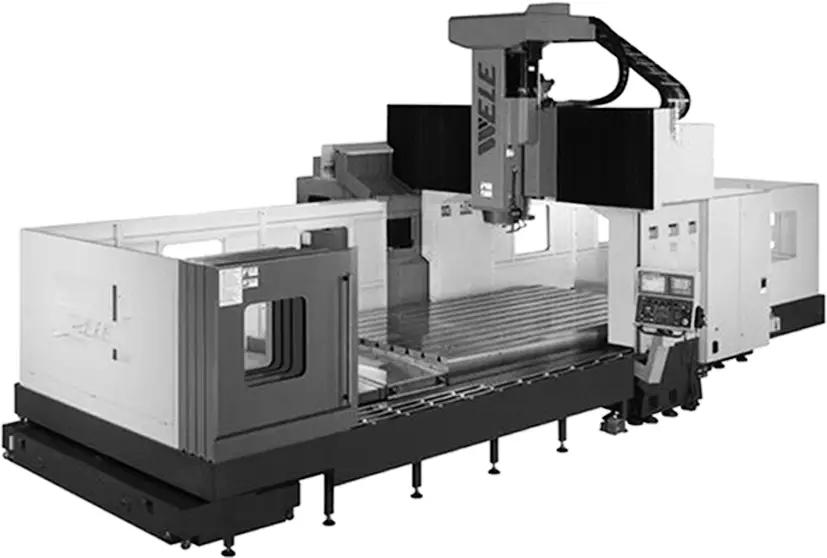

Il metodo di classificazione comune si basa sulla struttura della macchina, generalmente suddivisa in centri di lavoro verticali, centri di lavoro orizzontali, centri di lavoro a portale e centri di lavoro a cinque facce.

(1) Centro di lavoro verticale

Un centro di lavoro verticale si riferisce a un centro di lavoro con un mandrino impostato verticalmente, generalmente dotato di tre assi coordinati e capace di un collegamento a tre assi. Alcuni centri di lavoro possono anche eseguire il controllo a cinque o sei assi, consentendo la lavorazione di pezzi più complessi.

La Figura 1 mostra la vista esterna di un centro di lavoro verticale. La sua struttura è spesso di tipo a colonna fissa, con un piano di lavoro rettangolare senza funzione di rotazione di indicizzazione, adatto alla lavorazione di pezzi di tipo disco, manicotto e piastra. Una tavola rotante CNC ad asse orizzontale può essere installata sul piano di lavoro di un centro di lavoro verticale per la lavorazione di pezzi a spirale.

I centri di lavoro verticali sono comodi per il bloccaggio dei pezzi, facili da osservare, da far funzionare e da eseguire il debug dei programmi. Inoltre, i centri di lavoro verticali hanno una struttura semplice e compatta, un ingombro ridotto e un prezzo relativamente basso, per cui sono stati ampiamente utilizzati.

Tuttavia, a causa dei limiti dell'altezza della colonna e del dispositivo di cambio utensile, i centri di lavoro verticali non possono lavorare pezzi molto alti. Quando si lavorano cavità o superfici concave, l'asportazione dei trucioli è difficile e può danneggiare seriamente gli utensili e le superfici lavorate, compromettendo il buon andamento della lavorazione.

(2) Centro di lavoro orizzontale

Per centro di lavoro orizzontale si intende un centro di lavorazione con un mandrino impostato orizzontalmente. La Figura 2 mostra la vista esterna di un centro di lavoro orizzontale.

I centri di lavoro orizzontali hanno generalmente da 3 a 5 assi di coordinate, in genere tre assi di coordinate per il movimento lineare più un asse di coordinate per il movimento rotatorio, che consentono di completare la lavorazione del pezzo su quattro lati, ad eccezione della superficie di montaggio e della superficie superiore, dopo un unico serraggio. Rispetto ai centri di lavoro verticali, sono più adatti alla lavorazione di pezzi di tipo scatolato, in particolare di pezzi di tipo scatolato con requisiti di precisione di posizione relativa tra i fori e le superfici di riferimento o tra i fori, facilitando la precisione di lavorazione.

I centri di lavoro orizzontali sono scomodi per l'osservazione durante il debug del programma e il taglio di prova e per il monitoraggio durante la lavorazione. Anche il bloccaggio del pezzo e la misurazione non sono comodi, ma la rimozione dei trucioli è facile durante la lavorazione, a tutto vantaggio della lavorazione.

Rispetto ai centri di lavoro verticali, i centri di lavoro orizzontali hanno caratteristiche quali una maggiore capacità di magazzino utensili, una struttura complessiva più complessa, un volume e una superficie maggiori e un prezzo più elevato. I centri di lavoro orizzontali sono il tipo di centro di lavoro più diffuso.

(3) Centro di lavoro a portale

La forma di un centro di lavoro a portale è simile a quella di una fresatrice a portale, con il mandrino solitamente posizionato verticalmente. Oltre al dispositivo di cambio utensile automatico, dispone anche di attacchi intercambiabili per la testa del mandrino, di funzioni CNC complete e può essere utilizzato per molteplici scopi. È particolarmente adatta per la lavorazione di pezzi di grandi dimensioni o di forma complessa, come illustrato nella Figura 3.

(4) Centro di lavoro a cinque facce

Il centro di lavorazione a cinque facce è un centro di lavorazione che combina le funzioni dei centri di lavorazione verticali e orizzontali, ovvero un centro di lavorazione composito per uso sia verticale che orizzontale, come mostrato nella Figura 4.

Il centro di lavoro a cinque facce può completare la lavorazione di tutti e cinque i lati, tranne la superficie di montaggio, dopo un'unica installazione del pezzo, migliorando notevolmente la precisione di lavorazione e l'efficienza produttiva, con notevoli vantaggi economici.

Esistono due tipi comuni di centri di lavorazione a cinque facce: uno in cui il mandrino può ruotare di 90° per ottenere una lavorazione verticale e orizzontale; l'altro in cui il mandrino non cambia direzione, ma la tavola di lavoro rotante CNC ruota di 90° lungo l'asse X, ruotando così il pezzo di 90° per completare la lavorazione di cinque superfici del pezzo.

2. Applicazioni dei centri di lavoro

I centri di lavoro sono costosi, richiedono un grande investimento iniziale, hanno alti costi di lavorazione dei pezzi e richiedono operatori di alta qualità. Pertanto, è necessario considerare in modo completo quali pezzi sono adatti alla lavorazione su centri di lavoro sotto vari aspetti, come la forma e i requisiti di precisione.

In generale, i centri di lavoro sono adatti a pezzi con forme complesse, requisiti di alta precisione, processi multipli e che richiedono più tipi di macchine utensili convenzionali e numerosi strumenti e attrezzature, e possono essere completati solo dopo molteplici impostazioni e regolazioni.

(1) Parti in scatola

I componenti di tipo scatolare si riferiscono generalmente a componenti con più di un sistema di fori, una certa cavità interna e una certa proporzione in lunghezza, larghezza e altezza. Questi componenti sono comuni in settori come quello dei macchinari, automobilistico e aerospaziale, come i blocchi motore delle automobili, gli alloggiamenti delle scatole del cambio, le testate delle macchine utensili, le scatole dei mandrini, i blocchi dei motori diesel, gli alloggiamenti delle pompe a ingranaggi, ecc.

I pezzi scatolati richiedono generalmente un sistema di fori multiposizione e una lavorazione piana, il che li rende uno dei principali oggetti di lavorazione per i centri di lavoro.

I requisiti di tolleranza, in particolare quelli geometrici, sono relativamente severi e di solito richiedono fresatura, alesatura, foratura, alesatura, smussatura, maschiatura e altri processi. Un'unica configurazione può completare da 60% a 95% del contenuto di processo delle macchine utensili convenzionali, con conseguente precisione costante del pezzo, qualità stabile, cicli di produzione notevolmente ridotti e costi ridotti.

Per i pezzi con più posizioni di lavorazione che richiedono più rotazioni del piano di lavoro per essere completati, si scelgono in genere centri di lavoro orizzontali; quando le posizioni di lavorazione sono meno numerose e l'intervallo non è ampio, si possono scegliere centri di lavoro verticali per la lavorazione da un'estremità.

(2) Parti del tipo a disco, a manicotto e a piastre

Parti come dischi, manicotti o alberi con chiavette o fori radiali, o con sistemi di fori distribuiti o superfici curve sulla faccia terminale, ad esempio manicotti per alberi flangiati, alberi con chiavette o teste quadrate, ecc. Inoltre, vi sono parti di tipo piastra con lavorazione a fori multipli, come vari coperchi di motori.

Per i pezzi a disco, a manicotto e a piastra con sistemi di fori distribuiti o superfici curve sulla faccia terminale, sono adatti i centri di lavoro verticali, mentre per quelli con fori radiali si possono scegliere i centri di lavoro orizzontali.

(3) Pezzi con forme strutturali complesse e requisiti di alta precisione

Le parti con forme strutturali complesse hanno spesso superfici di lavorazione multiple composte da superfici curve complesse, che di solito richiedono una lavorazione con collegamento multi coordinato, generalmente difficile o impossibile da realizzare sulle macchine utensili convenzionali.

Le superfici curve complesse, come le superfici profilate di aerei e automobili, le giranti, le eliche e vari stampi per la formatura di superfici curve, occupano una posizione importante nell'industria manifatturiera meccanica, in particolare nell'industria aerospaziale, automobilistica, navale e della difesa. I centri di lavoro sono generalmente scelti per lavorare questi tipi di pezzi, che sono anche i principali oggetti di lavorazione per le normali macchine utensili CNC.

I pezzi tipici sono quelli a camme, quelli a girante integrale e quelli a stampo. Scegliendo i centri di lavoro per la lavorazione di pezzi in lotti medi e piccoli con requisiti di alta precisione, è possibile ottenere una buona precisione dimensionale e di posizione della forma, con una buona coerenza dimensionale e una qualità stabile.

Nella lavorazione di superfici curve complesse, se non ci sono zone di interferenza o punti ciechi, le frese a sfera possono essere utilizzate per la lavorazione a tre coordinate. In questo modo si ottiene un'elevata precisione di lavorazione, ma un'efficienza relativamente bassa. Se nel pezzo sono presenti zone di interferenza o punti ciechi, è necessario considerare l'utilizzo di macchine utensili con attacco a quattro o cinque coordinate.

Il vantaggio del cambio utensile automatico nei centri di lavoro non può essere sfruttato appieno quando si lavorano superfici curve complesse, poiché la lavorazione di superfici curve complesse passa generalmente attraverso fasi di fresatura di sgrossatura e di (semi)finitura, utilizzando un numero inferiore di utensili, soprattutto per la lavorazione di pezzi singoli come gli stampi.

(4) Parti di forma irregolare

I pezzi di forma irregolare sono componenti con forme esterne irregolari e la maggior parte richiede una lavorazione mista in più posizioni con punti, linee e superfici, come staffe, basi, dime e maschere. I pezzi di forma irregolare hanno generalmente una scarsa rigidità, un serraggio complesso, sono soggetti a deformazioni durante il taglio ed è difficile garantire la precisione della lavorazione.

Se per la lavorazione si utilizzano macchine utensili convenzionali, i processi sono numerosi, le attrezzature multiple, i tempi di lavorazione lunghi ed è difficile garantire la qualità della lavorazione. In questo caso, la caratteristica di concentrazione dei processi dei centri di lavoro può essere sfruttata appieno, adottando misure di processo appropriate per completare la maggior parte o tutto il contenuto della lavorazione in uno o due setup in un tempo relativamente breve.

Nella lavorazione di pezzi di forma irregolare, più la forma è complessa e i requisiti di precisione sono elevati, più i vantaggi dei centri di lavoro possono essere mostrati e utilizzati. Quando si utilizzano i centri di lavoro per lavorare i pezzi, il tempo dedicato alla preparazione del processo e alla modifica del programma rappresenta una parte importante del tempo di lavoro totale. Pertanto, per la produzione ciclica di pezzi in lotti, lo stesso programma può essere utilizzato più volte, riducendo notevolmente il ciclo di produzione.

III. Caratteristiche di lavorazione e campo di applicazione dei centri di lavoro

1. Caratteristiche di lavorazione dei centri di lavoro

Rispetto alle macchine utensili CNC tradizionali, i centri di lavoro presentano le seguenti caratteristiche di spicco.

(1) Concentrazione del processo

I centri di lavoro sono dotati di magazzini utensili e dispositivi di cambio utensile automatico. Dopo l'impostazione di un singolo pezzo, il sistema CNC può controllare la macchina per selezionare e cambiare automaticamente gli utensili in base ai diversi processi, modificare automaticamente la velocità del mandrino della macchina, la velocità di avanzamento, la traiettoria di movimento dell'utensile rispetto al pezzo e altre funzioni ausiliarie. È in grado di eseguire in modo continuo processi multipli come fresatura, foratura, alesatura, alesaggio e maschiatura su varie superfici lavorabili del pezzo in lavorazione in modo automatico, adatto alla lavorazione di parti superficiali complesse come camme, alloggiamenti, staffe, piastre di copertura e stampi.

(2) Elevata precisione di lavorazione

Come le altre macchine utensili CNC, i centri di lavoro hanno la caratteristica di avere un'elevata precisione di lavorazione. Inoltre, grazie alla concentrazione dei processi di lavorazione, i centri di lavoro evitano lunghi flussi di processo e riducono l'interferenza umana, con il risultato di una precisione di lavorazione ancora più elevata e di una qualità di lavorazione più stabile.

(3) Forte adattabilità alla lavorazione

I centri di lavoro hanno una forte adattabilità agli oggetti da lavorare, ovvero un'elevata flessibilità. La flessibilità produttiva dei centri di lavoro si riflette non solo nella rapidità di risposta a requisiti speciali, ma anche nella capacità di realizzare rapidamente la produzione in lotti, migliorando così la competitività del mercato.

(4) Riduzione dell'intensità della manodopera e miglioramento delle condizioni di lavoro

I centri di lavoro lavorano automaticamente i pezzi secondo routine pre-programmate, completando la lavorazione dei pezzi. Gli operatori devono solo azionare il pannello di controllo, caricare e scaricare i pezzi, impostare gli utensili, eseguire ispezioni intermedie per i processi chiave e osservare il funzionamento della macchina, senza dover eseguire pesanti operazioni manuali ripetitive. Ciò riduce notevolmente l'intensità e la tensione della manodopera e migliora le condizioni di lavoro.

(5) Alta efficienza produttiva

I centri di lavoro sono dotati di magazzini utensili e dispositivi di cambio utensile automatico. Alcuni centri di lavoro dispongono anche di funzionalità di scambio automatico delle postazioni di lavoro. I processi multipli possono essere concentrati su un'unica macchina, riducendo i tempi di impostazione del pezzo, di misurazione e di regolazione della macchina, nonché i tempi di trasferimento, movimentazione e stoccaggio dei semilavorati, accorciando notevolmente i tempi ausiliari e migliorando l'efficienza produttiva.

(6) Buoni benefici economici

Quando si utilizzano i centri di lavoro per la lavorazione dei pezzi, il costo dell'attrezzatura allocata a ciascun pezzo è costoso. Tuttavia, l'elevata efficienza produttiva, l'alta precisione di lavorazione e la stabilità della lavorazione riducono il tasso di scarto, mentre i bassi costi delle attrezzature di processo si traducono in una notevole riduzione dei costi di produzione, ottenendo così buoni vantaggi economici.

(7) Facilita la modernizzazione della gestione della produzione.

L'utilizzo dei centri di lavoro per la lavorazione dei pezzi consente di calcolare con precisione i tempi di lavorazione dei pezzi e semplifica efficacemente l'ispezione, la gestione degli utensili e dei dispositivi e la gestione dei semilavorati, favorendo la modernizzazione della gestione della produzione.

Sebbene i centri di lavoro presentino i vantaggi di cui sopra, sono costosi, tecnicamente complessi, difficili da mantenere, hanno costi di lavorazione elevati e richiedono una gestione e un personale operativo di alta qualità. Pertanto, per ottenere i migliori vantaggi economici per l'impresa, è necessario considerare in modo globale diversi fattori.

2. Campo di applicazione dei centri di lavoro

I centri di lavoro sono macchine utensili ad alta efficienza, alta precisione e altamente automatizzate, con molti vantaggi che le macchine utensili ordinarie non possono eguagliare. Attualmente, la gamma di applicazioni dei centri di lavoro è in continua espansione. Per sfruttare appieno i vantaggi dei centri di lavoro, essi sono più adatti alla lavorazione di pezzi con le seguenti caratteristiche.

(1) Pezzi di produzione multivariati e in piccoli lotti

La flessibilità produttiva dei centri di lavoro si riflette non solo nella rapida risposta alla lavorazione di pezzi speciali, ma anche nella capacità di raggiungere rapidamente la produzione di lotti e di conquistare rapidamente quote di mercato.

(2) Parti con forme e strutture complesse

Alcuni pezzi hanno forme e strutture complesse che richiedono costose attrezzature di processo quando vengono lavorati su macchine utensili convenzionali. Anche l'uso di fresatrici CNC richiede molteplici cambi di utensili e attrezzature, mentre l'uso di un centro di lavoro può realizzare processi multipli come fresatura, foratura, alesatura e maschiatura in un'unica configurazione.

(3) Parti costose e di alta precisione

Alcuni pezzi sono poco richiesti ma costosi e sono componenti critici che non possono essere scartati. Richiedono un'elevata precisione e tempi di produzione ridotti. Se per la lavorazione si utilizzano macchine utensili tradizionali, è necessario che più macchine coordinino il lavoro ed è facile che si producano prodotti difettosi a causa di fattori umani.

Utilizzando i centri di lavoro per la lavorazione, il processo produttivo è interamente controllato dai programmi, evitando fattori di interferenza nel flusso di processo, con conseguente elevata efficienza produttiva e qualità stabile.

(4) Parti di produzione ripetute ciclicamente

Alcuni prodotti hanno richieste di mercato cicliche e stagionali. L'utilizzo di linee di produzione specializzate non sarebbe redditizio. L'utilizzo di attrezzature ordinarie comporta una bassa efficienza di lavorazione e una qualità instabile. Tuttavia, utilizzando un centro di lavoro, dopo che il primo pezzo è stato tagliato con successo, il programma e le relative informazioni possono essere conservati. La volta successiva che il prodotto viene realizzato, la produzione può iniziare con un tempo di preparazione minimo.

(5) Parti che richiedono modifiche frequenti

Quando l'oggetto di lavorazione cambia, è sufficiente modificare il programma di lavorazione e regolare i parametri degli utensili per lavorare i nuovi pezzi. Questo accorcia notevolmente il ciclo di preparazione alla produzione e fornisce una scorciatoia per lo sviluppo di nuovi prodotti, il miglioramento dei prodotti e le modifiche.

(6) Parti difficili da misurare

Per alcuni pezzi difficili da misurare, le caratteristiche di alta precisione del centro di lavoro stesso possono essere sfruttate appieno per garantire l'accuratezza della lavorazione dei pezzi.

IV. Struttura principale e parametri tecnici dei centri di lavoro

1. Componenti del mandrino

Il componente del mandrino è una delle parti importanti di un centro di lavoro. La sua rigidità e precisione di rotazione influiscono direttamente sulla qualità di lavorazione del pezzo. Il componente del mandrino è costituito principalmente dalla scatola del mandrino, dal motore del mandrino, dal mandrino e dai cuscinetti del mandrino.

Il motore del mandrino di un centro di lavoro utilizza principalmente motori mandrino a corrente continua e motori mandrino a corrente alternata per ottenere una variazione continua della velocità del movimento principale. L'avvio, l'arresto e la variazione di velocità del mandrino sono tutti controllati dal sistema CNC e il taglio viene eseguito tramite utensili montati sul mandrino, che è il componente di potenza in uscita per le operazioni di taglio.

2. Sistema di supporto

(1) Letto

Il basamento è la base della macchina utensile e richiede una rigidità statica e dinamica sufficientemente elevata e un mantenimento della precisione. Pur rispettando i requisiti generali di progettazione, è necessario impegnarsi per ottenere una struttura ragionevole, una disposizione adeguata delle nervature e garantire una buona tecnologia di lavorazione a freddo e a caldo.

Per i centri di lavoro di tornitura, viene generalmente utilizzato un piano inclinato per migliorare la rigidità. Il piano inclinato può migliorare le condizioni di forza durante il taglio e la sezione trasversale può formare una struttura a cavità chiusa. Il suo interno può essere riempito con nuclei di fango e cemento come materiali smorzanti, che dissipano l'energia delle vibrazioni attraverso l'usura relativa durante le vibrazioni.

(2) Colonna

La colonna di un centro di lavoro sostiene principalmente la scatola del mandrino e accoglie il movimento dell'asse Z del mandrino. La colonna deve avere una buona rigidità e stabilità termica. I centri di lavoro utilizzano una struttura a scatola chiusa, con piastre interne inclinate per migliorare la resistenza della colonna alla flessione e alla torsione. L'intera struttura è ottenuta mediante fusione.

(3) Guide

La maggior parte dei centri di lavoro utilizza guide volventi lineari. Le guide volventi hanno coefficienti di attrito molto bassi e piccole differenze tra i coefficienti di attrito statico e dinamico. Garantiscono un movimento fluido a bassa velocità senza strisciamenti, ottenendo così un'elevata precisione di posizionamento.

Tuttavia, il raggiungimento di questa precisione deve basarsi sullo stato corretto della base. In caso contrario, gli errori di altezza del supporto verticale causeranno una distorsione laterale della struttura, con conseguenti variazioni della resistenza di attrito lungo l'intero intervallo di corsa, con conseguenti errori di precisione di posizionamento.

In passato, quando si utilizzavano guide scorrevoli, le superfici di accoppiamento delle guide dovevano essere raschiate e messe a punto. Durante l'assemblaggio, la distorsione delle guide poteva essere rilevata e corretta attraverso la regolazione. Con le guide a rotolamento, non esiste un processo di correzione e quindi è difficile evitare la distorsione del letto o del binario causata dall'installazione. Pertanto, è necessario utilizzare una base di supporto a tre punti.

3. Sistema di servoassistenza

(1) Servosistema del mandrino

Con lo sviluppo della tecnologia CNC, le moderne macchine utensili CNC hanno requisiti sempre più elevati per la trasmissione del mandrino. Ad esempio, richiedono una velocità regolabile in continuo su un'ampia gamma, un'ampia gamma di potenza costante e una capacità di trasmissione a quattro quadranti. Per soddisfare le esigenze del cambio utensile automatico e di alcune tecnologie di lavorazione nei centri di lavoro, è necessario un controllo dell'orientamento del mandrino ad alta precisione.

La variazione di velocità dell'azionamento del mandrino attualmente adotta principalmente due forme: una è il motore del mandrino con variazione di velocità continua a ingranaggi; l'altra è il motore del mandrino che aziona il mandrino attraverso una cinghia dentata sincrona o una cinghia di trasmissione. Quest'ultimo tipo di motore mandrino è chiamato anche motore ad ampio raggio o motore a taglio pesante, caratterizzato da un'ampia gamma di potenza costante.

Il controllo dell'orientamento del mandrino si divide in orientamento meccanico e orientamento elettrico. Attualmente, i sistemi CNC nazionali ed esteri di fascia medio-alta adottano tutti il controllo elettrico dell'orientamento.

1) Sistema di azionamento del mandrino in corrente continua.

Gli azionamenti per mandrini in c.c. utilizzano spesso metodi di controllo della velocità a tiristori. Il servosistema di alimentazione in c.c. è un sistema di controllo a doppio anello composto da un anello di velocità e da un anello di corrente per controllare la tensione di armatura del motore mandrino in c.c.. Il motore mandrino utilizza un motore eccitato separatamente, con l'avvolgimento di eccitazione e l'avvolgimento di armatura indipendenti l'uno dall'altro.

Dal valore minimo al valore nominale della velocità del motore, la corrente di eccitazione rimane costante, ottenendo un controllo della velocità regolato dalla tensione, che appartiene al controllo della coppia costante. Dal valore nominale al valore massimo, la corrente di eccitazione diminuisce, ottenendo un controllo della velocità regolato dal flusso magnetico, che appartiene al controllo della potenza costante.

2) Sistema di azionamento del mandrino in CA.

Con lo sviluppo della tecnologia di controllo della velocità in c.a., l'azionamento del mandrino delle macchine utensili CNC adotta oggi prevalentemente il metodo di controllo del motore del mandrino con convertitore di frequenza. L'inverter sul lato della rete elettrica è costituito da un circuito raddrizzatore a ponte trifase completamente controllato composto da sei tiristori. Questo circuito può funzionare in stato di raddrizzamento, fornendo direttamente energia al circuito intermedio, e può anche funzionare in stato di inverter, completando il compito di feedback energetico alla rete elettrica.

L'inverter lato carico è composto da sei transistor di potenza con diodi freewheeling antiparalleli. Attraverso il controllo del computer del campo magnetico, l'inverter lato carico emette una tensione sinusoidale trifase a modulazione di larghezza di impulso (PWM), consentendo al motore di ottenere la corrente di coppia e la corrente di eccitazione richieste.

L'ampiezza della tensione PWM trifase in uscita è di 0-430 V, con un intervallo di regolazione della frequenza di 0-300 Hz. Durante la frenata rigenerativa, l'energia del motore carica il condensatore attraverso i sei diodi a ruota libera del convertitore. Quando la tensione sul condensatore supera i 600V, l'energia sul condensatore viene restituita alla rete elettrica attraverso il controllo del regolatore e dell'inverter lato rete.

(2) Servosistema di alimentazione

1) Servosistema di alimentazione a modulazione di larghezza di impulsi.

Il metodo di controllo della velocità a modulazione di larghezza di impulsi controlla il tempo di commutazione dei transistor ad alta potenza utilizzando un modulatore di larghezza di impulsi. Esso converte il segnale di controllo della velocità in una tensione a onda quadra di una certa frequenza, che viene applicata ai terminali di armatura del servomotore CC. Controllando l'ampiezza dell'onda quadra, si modifica la tensione media ai terminali dell'armatura, raggiungendo così lo scopo di controllare la velocità del servomotore.

La CPU del sistema CNC emette una serie di segnali a impulsi attraverso l'interpolatore. Questi impulsi, dopo essere passati attraverso il moltiplicatore di comandi CMR, vengono confrontati con gli impulsi di feedback della posizione. La differenza risultante viene inviata al registro degli errori, quindi calcolata con la compensazione del guadagno di posizione e dell'offset e inviata al PWM per la modulazione di larghezza degli impulsi. Successivamente, viene convertita in tensione D/A o analogica e inviata all'unità di controllo della velocità come segnale di controllo della velocità CVMD.

Gli impulsi provenienti dall'encoder a impulsi, dopo la conferma dell'assenza di disconnessione del segnale da parte del rilevatore di disconnessione, vengono inviati al rilevatore di fase per determinare il senso di rotazione del motore esaminando i due gruppi di impulsi PA e PB.

Un segnale proveniente dal rilevatore di fase subisce una conversione F/V per diventare il segnale di retroazione della velocità TSA; l'altra uscita passa attraverso il moltiplicatore di rilevamento DMR per diventare il segnale di retroazione della posizione. Il contatore di punti di riferimento e il segnale a un giro PC sono utilizzati per il funzionamento del ritorno del punto di riferimento con metodo a griglia.

2) Sistema di servoazionamento a corrente alternata.

Sebbene i servosistemi di alimentazione in c.c. abbiano eccellenti funzioni di regolazione della velocità, i motori utilizzati hanno spazzole e commutatori soggetti a usura. Inoltre, le scintille prodotte durante la commutazione limitano la velocità massima del motore.

Inoltre, i motori a corrente continua hanno strutture complesse, sono difficili da produrre, consumano grandi quantità di rame e ferro e hanno costi di produzione elevati. I motori a corrente alternata, invece, non presentano questi inconvenienti.

Negli ultimi 20 anni, con l'emergere di nuovi dispositivi elettronici ad alta potenza, i progressi della nuova tecnologia di conversione di frequenza, la moderna teoria di controllo e la tecnologia di controllo digitale del microcomputer nelle applicazioni pratiche hanno favorito il rapido sviluppo della tecnologia dei servoazionamenti in corrente alternata. I servosistemi di alimentazione in corrente alternata hanno completamente sostituito quelli in corrente continua.

Poiché i servomotori CA utilizzano motori sincroni a magnete permanente CA, il dispositivo di azionamento dell'alimentazione CA è essenzialmente un dispositivo di azionamento del motore CC a commutazione elettronica.

4. Magazzino utensili e dispositivo di cambio utensili automatico

I centri di lavoro utilizzano magazzini utensili per il cambio utensile, che attualmente è il metodo di cambio utensile più diffuso nei centri di lavoro. Con il magazzino utensili, la macchina ha bisogno di un solo mandrino fisso per contenere gli utensili, il che è vantaggioso per migliorare la rigidità del mandrino.

Un magazzino utensili indipendente aumenta notevolmente la capacità di immagazzinamento degli utensili, a tutto vantaggio dell'ampliamento delle funzionalità della macchina e della possibilità di isolare meglio i vari fattori che influiscono sulla precisione della lavorazione.

Il cambio utensile con magazzino utensili può essere suddiviso in due categorie in base alla presenza o meno di un braccio meccanico nel processo: cambio utensile con braccio meccanico e cambio utensile senza braccio meccanico. Nel processo di cambio utensile con braccio meccanico, un braccio meccanico rimuove l'utensile finito dal mandrino e contemporaneamente un altro braccio meccanico rimuove l'utensile in attesa dal magazzino utensili. Quindi, i due si scambiano le posizioni per completare il processo di cambio utensile.

Per il cambio utensile senza braccio meccanico, gli utensili nel magazzino sono conservati parallelamente al mandrino e gli utensili sono posizionati in una posizione accessibile dal mandrino. Durante il cambio utensile, la testa del mandrino si sposta nella posizione di cambio utensile sopra il magazzino. Utilizzando il movimento dell'asse Z del mandrino, l'utensile finito viene inserito nella posizione vuota richiesta nel magazzino. Quindi, l'utensile in attesa nel magazzino ruota in posizione di attesa. Il mandrino si muove in direzione Z per recuperare l'utensile in attesa dal magazzino e inserirlo nel mandrino.

I sistemi con bracci meccanici sono più flessibili in termini di configurazione del magazzino utensili, posizione relativa al mandrino e numero di utensili, con tempi di cambio utensile più brevi. Il metodo senza bracci meccanici ha una struttura più semplice ma tempi di cambio utensile più lunghi.

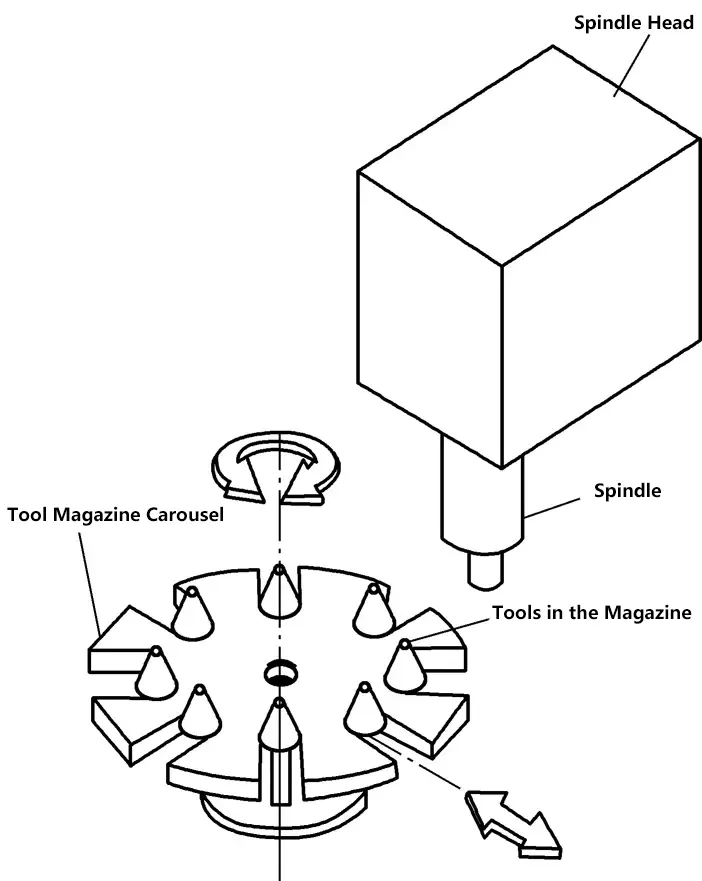

(1) Tipi di magazzini utensili per centri di lavoro

Esistono vari tipi di magazzini utensili: quelli a disco e a catena sono i più utilizzati nei centri di lavoro.

Nella struttura a disco (vedere Figura 5), gli utensili possono essere immagazzinati lungo l'asse del mandrino, radialmente o ad angolo. L'installazione assiale degli utensili è la più compatta, ma per allineare il cambio utensile al mandrino, alcuni utensili del magazzino devono essere ruotati di 90° nella posizione di cambio utensile.

Per i magazzini utensili di grande capacità, si può adottare una struttura a tamburo per facilitare lo stoccaggio e il prelievo, mantenendo una struttura compatta. Attualmente, molti magazzini utensili sono installati sulla parte superiore o laterale della colonna della macchina e alcuni sono installati su fondamenta separate per isolare le vibrazioni causate dalla rotazione del magazzino utensili.

La struttura di base di un magazzino utensili di tipo a catena è illustrata nella Figura 6. Di solito ha una capacità maggiore di utensili rispetto al magazzino a dischi e una struttura più flessibile. La capacità del magazzino utensili può essere aumentata allungando la catena, oppure l'utilizzo dello spazio può essere migliorato piegando e riavvolgendo la catena. Per esigenze di capacità molto elevate, si possono adottare anche strutture a catena multipla.

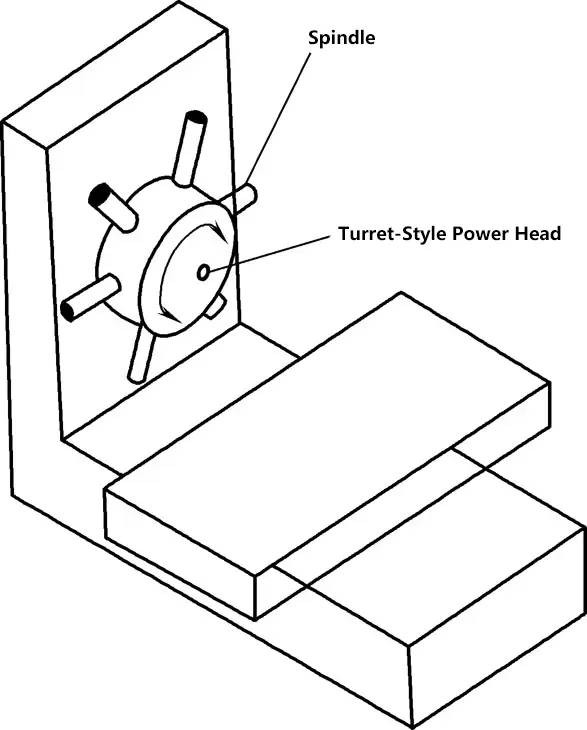

(2) Cambio utensile automatico per centri di lavoro

I cambi utensili automatici possono essere suddivisi in cinque forme di base: a torretta, a rotazione di 180°, a inserimento rotante, a rotazione su due assi e a mandrino diretto. Gli utensili per il cambio utensile automatico possono essere fissati in speciali portautensili e ogni volta che si cambia un utensile, il portautensile viene inserito direttamente nel mandrino.

1) Cambio utensili a torretta.

L'utilizzo di una torretta per il cambio utensile è la prima forma di cambio utensile automatico. Come illustrato nella Figura 7, la torretta è costituita da diversi mandrini collegati alla testa di alimentazione della fresatrice (scatola mandrino). Prima di eseguire il programma, gli utensili vengono installati nei mandrini e, quando è necessario un utensile specifico, la torretta ruota nella posizione corrispondente.

Lo svantaggio di questo dispositivo è che il numero di mandrini è limitato. Quando si utilizzano più utensili rispetto al numero di mandrini, l'operatore deve rimuovere gli utensili utilizzati e installare quelli necessari per i programmi successivi. Il cambio utensile a torretta non prevede lo smontaggio dell'utensile, ma la sostituzione dell'utensile e del portautensili insieme, quindi questo metodo di cambio utensile è molto veloce. Attualmente, le foratrici a controllo numerico e altre macchine utilizzano ancora magazzini utensili a torretta.

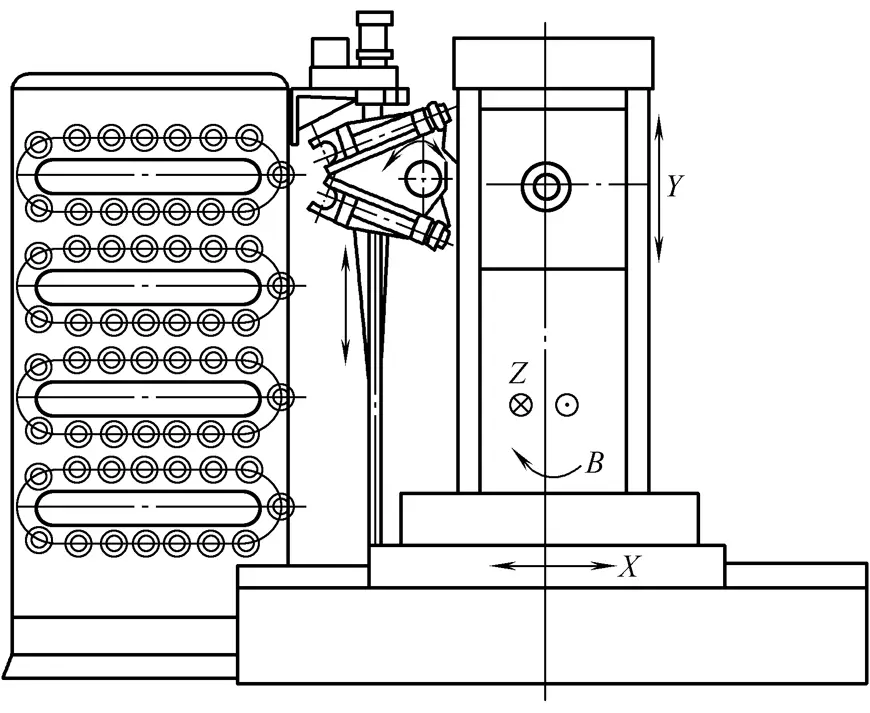

2) Cambio utensile con rotazione a 180°.

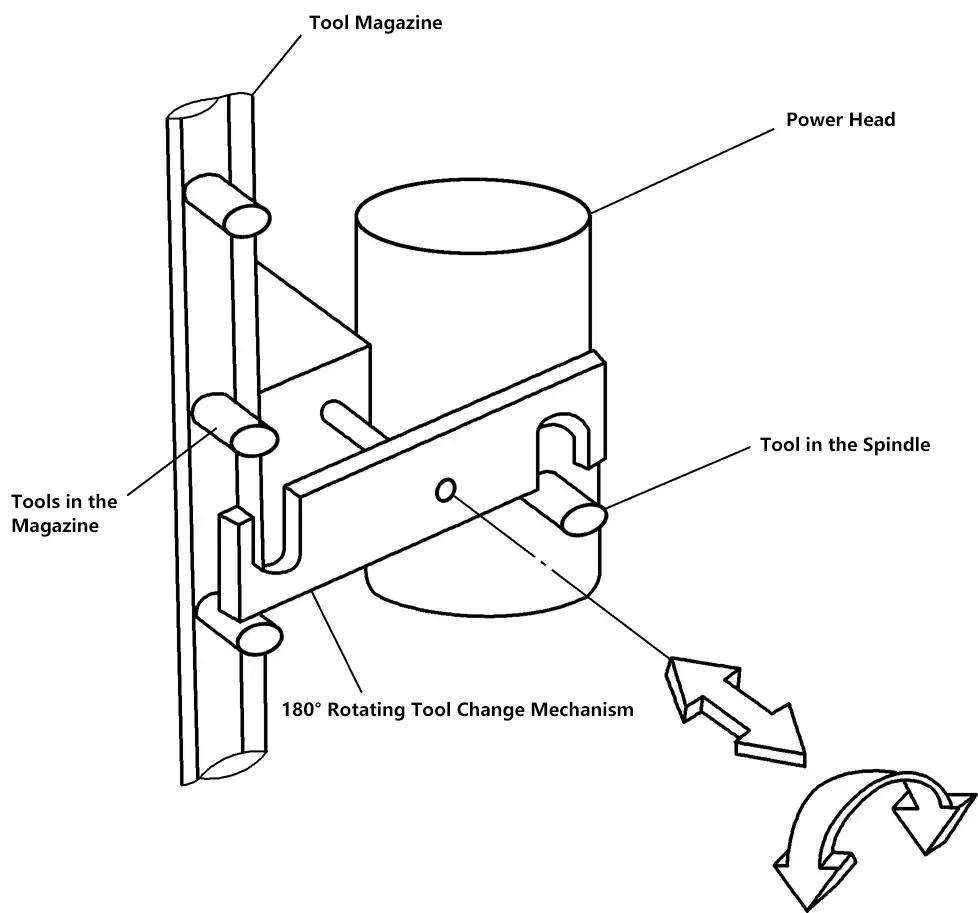

Il cambio utensile più semplice è quello a rotazione di 180°, come illustrato nella Figura 8.

Alla ricezione di un comando di cambio utensile, il sistema di controllo della macchina sposta il mandrino nella posizione di cambio utensile specificata; contemporaneamente, il magazzino utensili si sposta nella posizione appropriata e il cambiautensili ruota e si aggancia sia al mandrino che all'utensile nel magazzino utensili.

Il timone rilascia l'utensile dal mandrino e il cambio utensile rimuove gli utensili dalle rispettive posizioni; il cambio utensile ruota di 180° e rimuove l'utensile del mandrino e l'utensile del magazzino utensili.

Mentre il cambiautensili ruota, il magazzino utensili si riadatta per ricevere l'utensile rimosso dal mandrino; quindi, il cambiautensili installa il nuovo utensile nel mandrino e l'utensile rimosso nel magazzino utensili; infine, il cambiautensili torna alla sua posizione originale di "standby".

A questo punto, il cambio utensile è completo e il programma continua a funzionare. Il vantaggio principale di questo cambiautensili è la sua struttura semplice, il minor numero di movimenti e la rapidità di cambio degli utensili; lo svantaggio principale è che gli utensili devono essere conservati in un piano parallelo al mandrino e, rispetto ai magazzini utensili montati lateralmente o posteriormente, i trucioli e il fluido da taglio possono facilmente entrare nel portautensili, per cui è necessaria una protezione aggiuntiva per gli utensili.

I trucioli sulla superficie conica del portautensili possono causare errori di cambio utensile e persino danneggiare potenzialmente il portautensili e il mandrino. Alcuni centri di lavoro utilizzano una barra di trasferimento e posizionano il magazzino utensili lateralmente.

Quando viene richiamato un comando di cambio utensile, la barra di trasferimento rimuove l'utensile dal magazzino utensili, ruota verso la parte anteriore della macchina e si posiziona per agganciarsi al cambio utensile. Il cambio utensili con rotazione di 180° può essere utilizzato sia per macchine orizzontali che verticali.

3) Cambio utensile a inserimento rotante.

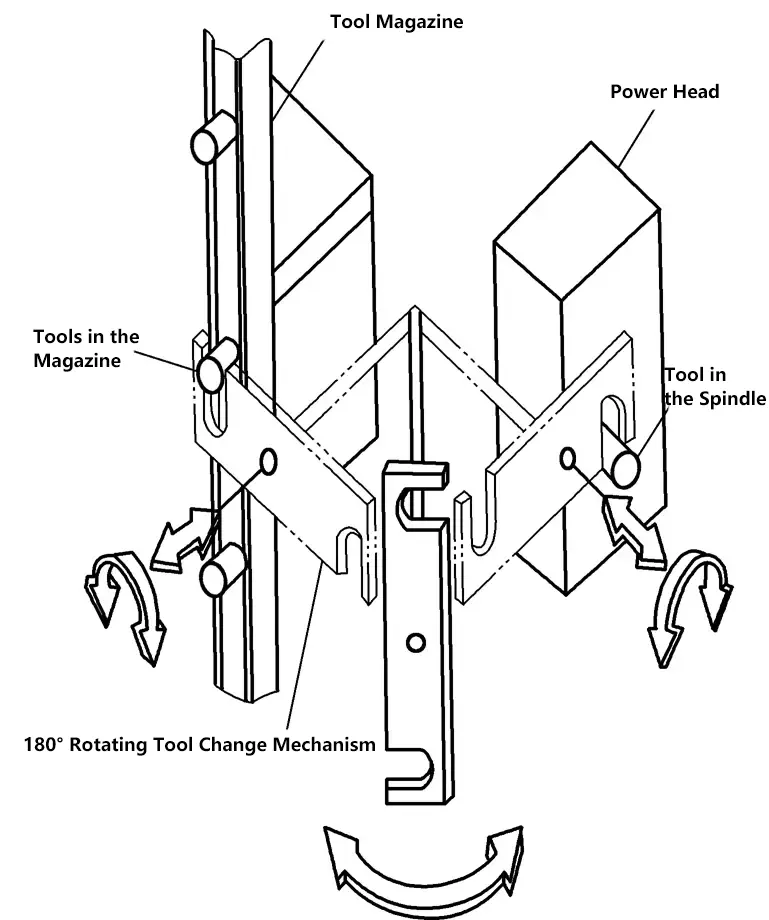

È una delle forme più utilizzate e rappresenta una versione migliorata del cambio utensili di tipo rotativo. Il meccanismo di inserimento rotante è una combinazione di un cambio utensile e di una barra di trasferimento. La Figura 9 mostra il principio di funzionamento di un cambio utensili a inserimento rotante applicato a un centro di lavoro orizzontale. Il design strutturale di questo cambiautensili è sostanzialmente identico a quello del cambiautensili a rotazione di 180°.

Quando viene ricevuto un comando di cambio utensile, il mandrino si sposta sul punto di cambio utensile, il magazzino utensili ruota nella posizione appropriata, consentendo al cambiautensili di prelevare l'utensile desiderato dal suo alloggiamento; il cambiautensili ruota e preleva l'utensile dal magazzino utensili situato sul lato della macchina, il cambiautensili ruota verso la parte anteriore della macchina, dove rimuove l'utensile dal mandrino, ruota di 180° e installa il nuovo utensile nel mandrino.

Nel frattempo, il magazzino utensili si sposta nella posizione appropriata per ricevere l'utensile rimosso dal mandrino; il cambiautensili ruota a lato della macchina e inserisce l'utensile rimosso dal mandrino nella fessura del magazzino utensili.

Il vantaggio principale di questo dispositivo è che gli utensili vengono conservati sul lato della macchina, evitando la possibilità che i trucioli danneggino il mandrino o il portautensili. Rispetto al sistema di cambio utensile con rotazione a 180°, lo svantaggio è che il processo di cambio utensile richiede un maggior numero di azioni, con conseguente allungamento dei tempi di cambio utensile.

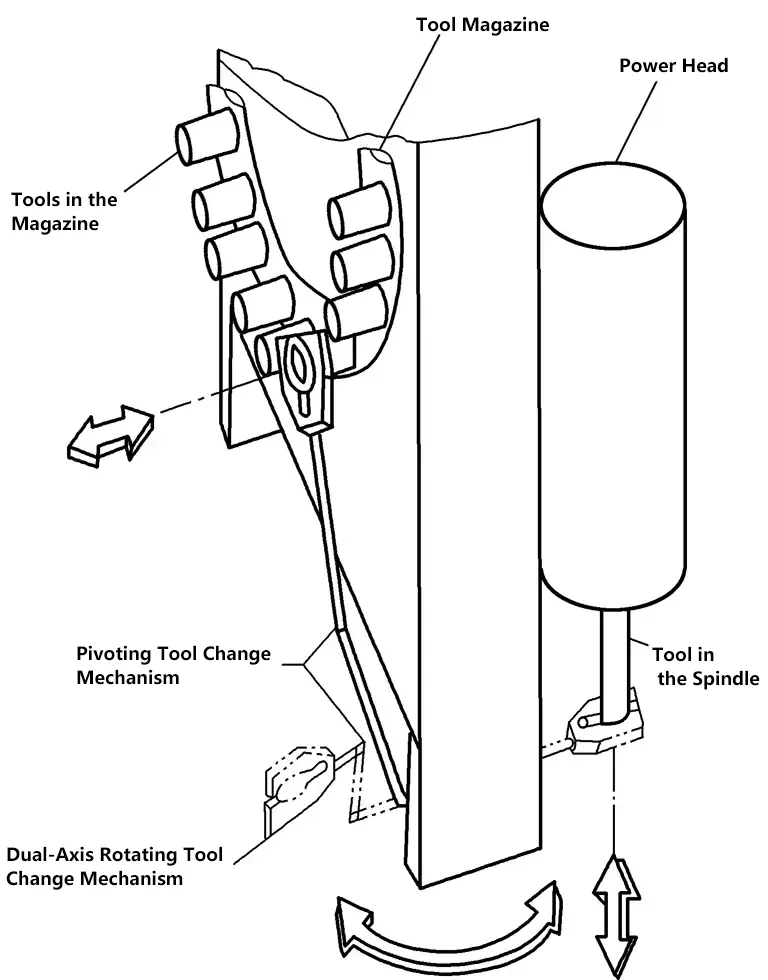

4) Cambio utensile a rotazione su due assi.

La Figura 10 mostra il principio di funzionamento di un cambio utensili a rotazione su due assi. Questo cambiautensili può essere utilizzato con magazzini utensili montati lateralmente o posteriormente e le sue caratteristiche strutturali sono particolarmente adatte ai centri di lavoro verticali.

Alla ricezione di un comando di cambio utensile, il meccanismo di cambio utensile inizia a muoversi dalla posizione di "attesa", afferra l'utensile nel mandrino e lo rimuove, ruota verso il magazzino utensili e riporta l'utensile nel magazzino utensili; quindi recupera l'utensile desiderato dal magazzino utensili, ruota verso il mandrino e installa l'utensile nel mandrino; infine, ritorna alla posizione di "attesa", completando il cambio utensile.

Il vantaggio principale di questo dispositivo è che il magazzino utensili si trova sul lato o sul retro della macchina, garantendo la massima protezione degli utensili. Lo svantaggio è rappresentato dal maggior numero di trasferimenti e movimenti degli utensili. Questo dispositivo nei centri di lavoro verticali è stato gradualmente sostituito dai cambi utensili con rotazione a 180° e con mandrino diretto.

5) Cambio utensile diretto a mandrino.

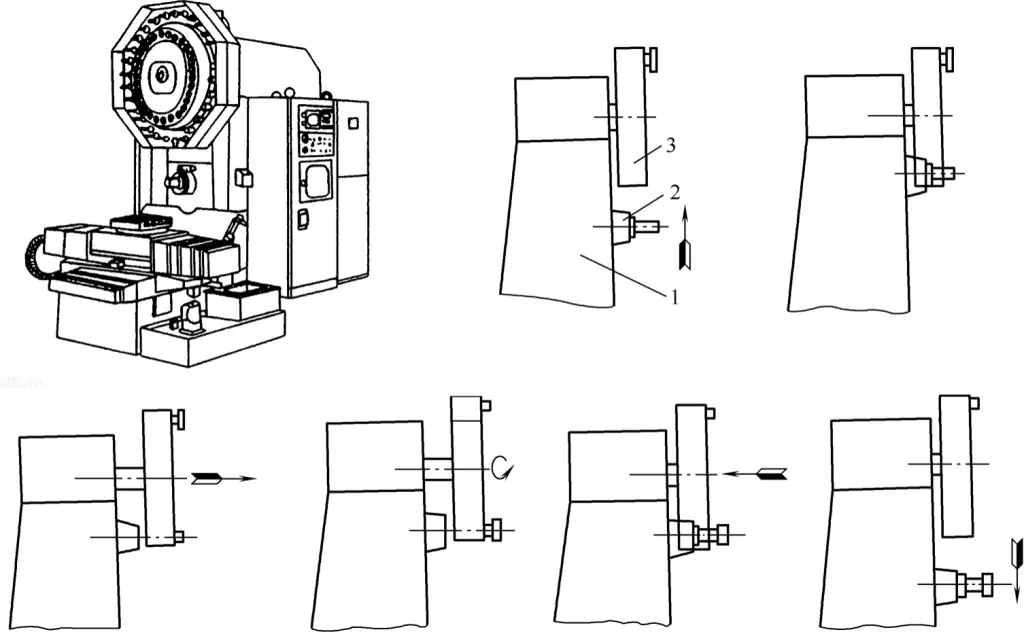

Il sistema di cambio utensili a mandrino diretto è diverso dagli altri tipi di cambio utensili. In questo dispositivo, il magazzino utensili si sposta direttamente nella posizione del mandrino, oppure il mandrino si sposta direttamente nel magazzino utensili. La Figura 11 mostra l'applicazione di un cambio utensili a mandrino diretto in un centro di lavoro orizzontale.

1-Colonna principale

Scatola a 2 mandrini

Caricatore a 3 utensili

Durante il cambio utensile, il mandrino si sposta nella posizione di cambio utensile, il magazzino utensili a disco ruota nella posizione dell'alloggiamento dell'utensile richiesto e sposta l'utensile dalla posizione di "attesa" alla posizione di cambio utensile, agganciandosi al portautensili installato nel mandrino.

Il timone si ritrae dal portautensili, il magazzino utensili si sposta in avanti e rimuove l'utensile; quindi il magazzino utensili ruota per allineare l'utensile richiesto al mandrino, si sposta all'indietro, inserisce l'utensile nel mandrino e lo fissa; infine, il magazzino utensili si allontana dal mandrino, si sposta verso l'alto e torna in posizione di "attesa", completando il cambio utensile.

Per i centri di lavoro verticali, quelli più piccoli in genere effettuano il cambio utensile spostando il magazzino utensili; per alcune macchine di grandi dimensioni, il processo di cambio utensile è diverso da quello descritto sopra, in quanto il magazzino utensili è troppo grande per essere spostato comodamente, quindi o il mandrino si sposta per rimuovere e installare gli utensili, oppure viene utilizzato un braccio robotico per il cambio utensile.

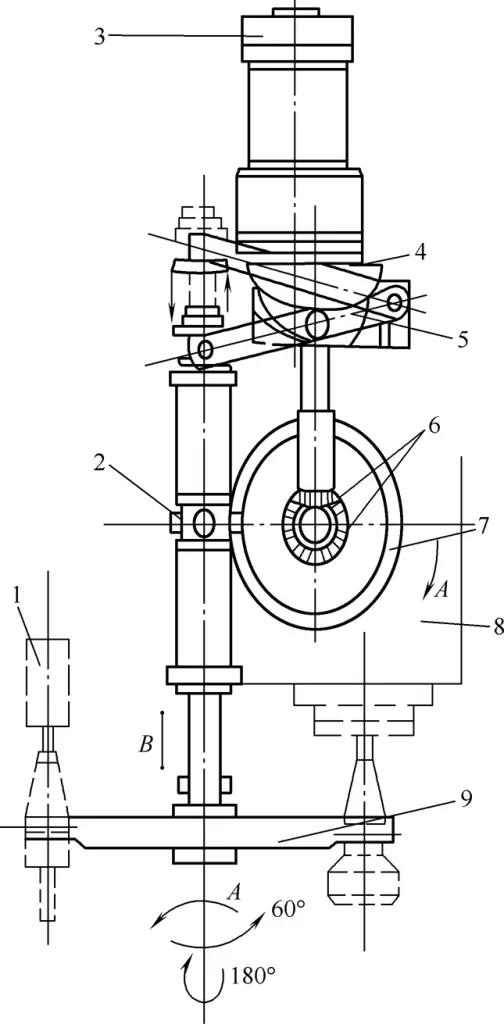

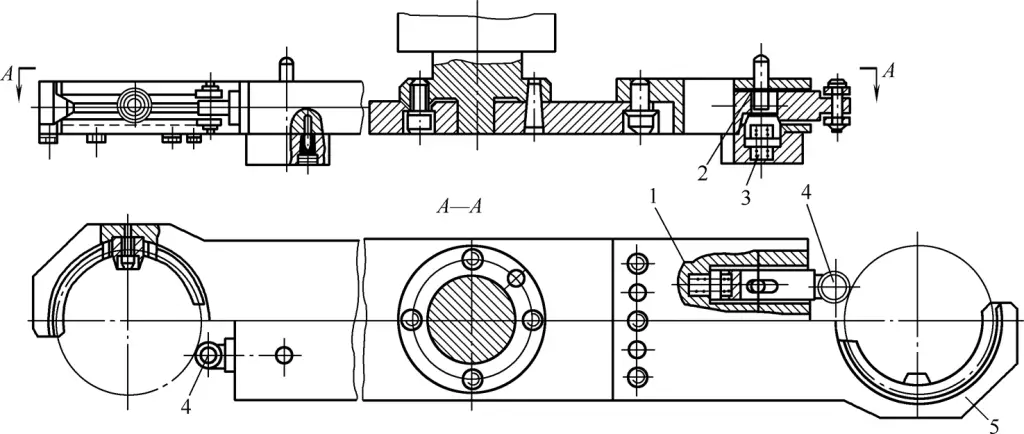

La Figura 12 mostra la struttura di un braccio robotico e di una pinza e la Figura 13 mostra il processo di lavoro di un cambio utensile robotico.

1-Portautensili

Albero trasversale 2

A 3 motori

Camma a 4 scanalature cilindriche (braccio in alto e in basso)

A 5 leve

Ingranaggio a 6 livelli

Rullo a 7 camme (rotazione del braccio)

Scatola a 8 mandrini

9-Braccio di cambio utensili

1,3 molle

2-Perno di bloccaggio

Pin 4 attivo

5 Pinze

V. Funzioni principali del sistema CNC

Le funzioni del sistema CNC per centri di lavoro hanno molte analogie con quelle delle fresatrici CNC, ma i sistemi CNC configurati per i centri di lavoro hanno funzioni e comandi più ricchi e completi rispetto alle fresatrici CNC.

I sistemi CNC configurati per i centri di lavoro prodotti da diversi produttori variano, ma le loro funzioni di base sono più o meno le stesse. I centri di lavoro dotati di sistemi FANUC e SIEMENS sono molto diffusi. Ad eccezione del cambio utensile, la programmazione e il funzionamento di questi centri di lavoro sono fondamentalmente gli stessi delle fresatrici CNC.

Le funzioni dei sistemi CNC comprendono generalmente funzioni di base e funzioni opzionali. Le funzioni di base sono funzioni essenziali del sistema CNC, mentre le funzioni opzionali possono essere scelte dall'utente in base alle caratteristiche e allo scopo della macchina. I diversi sistemi CNC hanno funzioni diverse. Di seguito viene fornita una breve descrizione di alcune funzioni, prendendo come esempio il sistema FANUC.

1. Funzione di controllo multi-coordinato

Il sistema di controllo può controllare un certo numero di assi coordinati, riferendosi al numero massimo di assi coordinati che il sistema CNC può controllare, compresi gli assi lineari e gli assi rotativi. Gli assi di coordinate lineari di base sono gli assi X, Y e Z, mentre gli assi di coordinate rotanti di base sono gli assi A, B e C. Il numero di assi simultanei si riferisce al numero di assi coordinati che il sistema CNC può controllare per muoversi simultaneamente in base ai requisiti di lavorazione.

La funzione di controllo si riferisce al numero di assi che il dispositivo CNC può controllare e può controllare contemporaneamente. La funzione di controllo è uno dei principali indicatori di prestazione di un dispositivo CNC.

Gli assi di controllo comprendono assi mobili e assi rotanti, assi di base e assi aggiuntivi. Più assi possono essere controllati, soprattutto più assi possono essere controllati simultaneamente, più forte è la funzionalità del dispositivo CNC, più complesso è il dispositivo CNC e più difficile diventa la programmazione.

2. Funzione di compensazione dell'utensile

La funzione di compensazione utensile comprende la compensazione della lunghezza utensile e la compensazione del raggio utensile. La compensazione della lunghezza dell'utensile comprende inoltre la compensazione della geometria dell'utensile e la compensazione dell'usura dell'utensile.

(1) Funzione di compensazione della lunghezza utensile

La compensazione della lunghezza dell'utensile si riferisce alla compensazione assiale dell'utensile, che aumenta o diminuisce la posizione effettiva dell'utensile in direzione assiale di un valore di offset rispetto al valore programmato. Questa funzione non solo modifica automaticamente l'altezza della superficie di taglio, ma riduce anche gli errori di impostazione assiale dell'utensile.

(2) Funzione di compensazione dell'usura dell'utensile

Gli utensili si usurano durante l'uso e, se la compensazione dell'usura non viene eseguita tempestivamente, la precisione di lavorazione dei pezzi diminuisce. Regolando la compensazione dell'usura dell'utensile e mantenendo invariata la compensazione della geometria dell'utensile, la compensazione della lunghezza dell'utensile viene modificata indirettamente per garantire la precisione di lavorazione del pezzo.

(3) Funzione di compensazione del raggio utensile

Grazie a questa funzione, il centro dell'utensile può sfalsare automaticamente il contorno del pezzo di un raggio, rendendo conveniente calcolare e programmare in base alle dimensioni effettive del contorno del pezzo durante la programmazione, senza dover calcolare e programmare in base alla traiettoria del centro della fresa.

Questa funzione può essere utilizzata anche per compensare l'insufficiente precisione di produzione delle frese modificando il valore di compensazione del raggio utensile, ampliando l'intervallo di selezione del diametro utensile e l'errore ammissibile per la riaffilatura.

Il metodo di modifica del valore di compensazione del raggio utensile può essere utilizzato anche per realizzare la fresatura a strati e la lavorazione grossolana e fine con lo stesso programma di lavorazione, oppure per migliorare la precisione di lavorazione dei pezzi. Inoltre, la modifica dei segni positivi e negativi del valore di compensazione del raggio utensile può essere utilizzata anche per lavorare determinati pezzi che devono essere abbinati tra loro utilizzando lo stesso programma di lavorazione.

3. Funzione ciclo fisso

I cicli fissi sono serie preprogrammate di operazioni di lavorazione tipiche memorizzate, che possono essere richiamate con i codici G quando necessario. L'uso di funzioni di ciclo fisso può semplificare notevolmente la preparazione del programma. I cicli fissi comprendono cicli di foratura, alesatura, filettatura e altro ancora.

4. Funzione di lavorazione a specchio

La lavorazione a specchio è nota anche come lavorazione a simmetria assiale. Per un pezzo simmetrico rispetto all'asse delle coordinate, utilizzando la funzione di lavorazione a specchio, è necessario scrivere solo uno o due quadranti del programma e i contorni degli altri quadranti possono essere ottenuti attraverso la lavorazione a specchio.

5. Funzione di rotazione

Questa funzione può ruotare il programma di lavorazione programmato di qualsiasi angolo all'interno del piano di lavorazione per l'esecuzione.

6. Sottoprogramma

In alcuni pezzi lavorati, spesso compaiono percorsi di lavorazione geometricamente identici e, quando si scrivono i programmi di lavorazione, ci sono segmenti di programma con sequenze fisse e schemi ripetitivi che compaiono in più programmi.

Per semplificare la programmazione, questi tipici segmenti di programma di lavorazione con sequenze fisse e schemi ripetitivi possono essere programmati come sottoprogrammi in un determinato formato e quindi inseriti nella memoria.

Se il programma principale ha bisogno di un determinato sottoprogramma durante l'esecuzione, può chiamarlo attraverso un'istruzione di chiamata di sottoprogramma in un formato specifico. Dopo l'esecuzione del sottoprogramma, si ritorna al programma principale e si continua a eseguire i segmenti di programma successivi.

7. Funzione di programma macro

I programmi macro utente si riferiscono a sottoprogrammi che contengono variabili. I programmi macro utente consentono l'uso di variabili, operazioni aritmetiche e logiche e trasferimenti condizionali, rendendo più comoda e semplice la scrittura di programmi per le stesse operazioni di lavorazione. Nel programma di lavorazione, una semplice istruzione, l'istruzione macro utente, può essere utilizzata per richiamare il programma macro utente.

8. Funzione preparatoria

La funzione preparatoria, nota anche come funzione G, viene utilizzata per specificare la modalità di azione della fresatrice CNC. Le istruzioni della funzione G sono costituite dal codice di indirizzo G seguito da due cifre.

9. Funzione ausiliaria

La funzione ausiliaria è un'operazione ausiliaria essenziale nella lavorazione CNC, rappresentata dal codice di indirizzo M seguito da due cifre qualsiasi. Sistemi diversi possono avere funzioni M diverse. Le funzioni ausiliarie sono utilizzate per specificare l'avvio/arresto del mandrino, l'attivazione/disattivazione del fluido di taglio, ecc.

10. Funzione di alimentazione

La funzione di avanzamento, nota anche come funzione F, rappresenta la velocità di avanzamento ed è indicata dal codice di indirizzo F seguito da diverse cifre. La velocità di avanzamento effettiva può essere regolata tramite la manopola di esclusione della velocità di avanzamento sul pannello operativo del CNC.

11. Funzione mandrino

La funzione mandrino del centro di lavorazione si riferisce principalmente alla specificazione della velocità del mandrino (utensile velocità di taglio) durante il processo di lavorazione. La funzione del mandrino è rappresentata dal codice di indirizzo S seguito da diverse cifre, con l'unità di misura in r/min. Ad esempio, S1000 indica una velocità del mandrino di 1000 giri/min.

12. Funzione di visualizzazione grafica

I dispositivi CNC possono essere dotati di CRT monocromatici o a colori, che implementano la visualizzazione di caratteri e grafici tramite software e interfacce. Possono visualizzare i programmi di lavorazione, i parametri, i vari valori di compensazione, le posizioni delle coordinate, le informazioni di allarme, le traiettorie dinamiche del movimento dell'utensile, ecc.

13. Funzione di controllo del funzionamento

I centri di lavoro sono solitamente dotati di funzioni quali il funzionamento a blocco singolo, la marcia a secco, il salto, il blocco della macchina, la simulazione grafica della marcia e l'arresto di emergenza.

14. Funzione di allarme autodiagnostico

La funzione di allarme autodiagnostico si riferisce alla capacità del sistema CNC di autodiagnosticare i propri guasti software e hardware. Questa funzione può essere utilizzata per monitorare se l'intera macchina utensile e l'intero processo di lavorazione sono normali e allarmare tempestivamente in caso di anomalie, identificando così rapidamente il tipo e la posizione dei guasti e riducendo i tempi di fermo causati dai guasti.

15. Funzione di comunicazione

I moderni sistemi CNC sono generalmente dotati di interfacce RS232C o DNC, che consentono la trasmissione di segnali ad alta velocità con computer di livello superiore. I sistemi CNC di fascia alta possono anche collegarsi a INTERNET per soddisfare i requisiti di FMS (Flexible Manufacturing System) e CIMS (Computer Integrated Manufacturing System).

VI. Sviluppo e direzione della tecnologia CNC

1. Processo di sviluppo dei sistemi CNC

Le macchine utensili CNC sono nate negli Stati Uniti. Dall'introduzione della prima alesatrice e fresatrice a tre coordinate CNC nel 1952, i sistemi CNC hanno attraversato due fasi e sei generazioni di sviluppo (vedi Tabella 1).

La prima generazione di sistemi CNC utilizzava componenti a tubo a vuoto, di grandi dimensioni, di scarsa affidabilità e di prezzo elevato. Venivano utilizzati principalmente nell'industria militare e non erano molto diffusi, con bassi volumi di produzione.

La seconda generazione apparve nel 1961 e consisteva in sistemi CNC basati su transistor, che miglioravano l'affidabilità e riducevano notevolmente le dimensioni.

La terza generazione fu il sistema CNC a circuito integrato commercializzato nel 1965, che ridusse notevolmente le dimensioni dei dispositivi CNC e migliorò sostanzialmente l'affidabilità, rendendolo accettabile per gli utenti comuni. Sia il volume di produzione che la varietà delle macchine utensili a controllo numerico registrarono uno sviluppo significativo.

Le tre generazioni precedenti di sistemi CNC erano essenzialmente computer specializzati, che si basavano principalmente sull'hardware per implementare varie funzioni di controllo. Questa era la prima fase, chiamata sistemi a controllo numerico (NC).

Nel 1968, i minicomputer sono stati applicati ai sistemi CNC, diventando la quarta generazione di sistemi CNC. L'applicazione dei microprocessori nel 1974 ha rappresentato la quinta generazione di sistemi CNC. Nel 1990, i sistemi CNC aperti basati su piattaforme PC sono diventati la sesta generazione di sistemi CNC.

Le ultime tre generazioni appartengono alla seconda fase, chiamata sistemi a controllo numerico computerizzato (CNC).

Tabella 1 Sei generazioni di sviluppo di sistemi CNC

| Storia dello sviluppo dei sistemi CNC | Anno di comparsa globale | Anno di nascita in Cina | |

| Prima fase (sistemi NC) | Sistema CNC a tubo a vuoto di prima generazione Sistema CNC a transistor di seconda generazione Sistema CNC a circuito integrato di terza generazione | 1952 1961 1965 | 1958 1964 1972 |

| Seconda fase (sistemi CNC) | Sistema CNC con minicomputer di quarta generazione Sistema CNC a microprocessore di quinta generazione Sistema CNC aperto di sesta generazione basato su piattaforma PC (industriale) | 1968 1974 1990 | 1978 1981 1992 |

2. Tendenze di sviluppo della tecnologia CNC

Attualmente la Cina dispone di sistemi CNC con diritti di proprietà intellettuale indipendenti, ma la stragrande maggioranza delle macchine utensili CNC completamente funzionanti utilizza ancora sistemi CNC stranieri. Dal punto di vista della macchina utensile nel suo complesso, c'è ancora un notevole divario rispetto alle controparti straniere in termini di affidabilità, precisione, livello di automazione ed efficienza produttiva.

Con lo sviluppo della scienza e della tecnologia e l'affermarsi di tecnologie produttive avanzate in tutto il mondo, i requisiti della tecnologia di lavorazione CNC sono sempre più elevati. Con lo sviluppo di tecnologie correlate, come il taglio ad altissima velocità e la lavorazione di precisione, sono richiesti indicatori di prestazioni più elevati per le strutture delle macchine utensili, gli azionamenti dei mandrini, i sistemi CNC e i sistemi di asservimento delle macchine utensili CNC, che portano alle seguenti sette tendenze di sviluppo della tecnologia delle macchine utensili CNC.

(1) Alta precisione

L'alta precisione delle macchine utensili CNC comprende un'elevata precisione geometrica della macchina utensile e un'elevata precisione di lavorazione. L'elevata precisione geometrica è la base per migliorare la precisione di lavorazione. L'aspetto più importante della precisione geometrica è la precisione di posizionamento. Il miglioramento della precisione di posizionamento, insieme al miglioramento delle caratteristiche strutturali e della stabilità termica della macchina, ha migliorato notevolmente la precisione di lavorazione delle macchine utensili CNC.

Ad esempio: La precisione di lavorazione dei centri di lavoro è migliorata dal precedente ±0,01 mm a ±0,005 mm, o addirittura superiore. Per raggiungere obiettivi di precisione più elevati, vengono adottate principalmente le seguenti misure:

1) Sistema di servoazionamento.

L'adozione di servosistemi digitali in c.a. ha migliorato notevolmente le prestazioni dei servosistemi in termini di precisione di posizionamento, velocità di avanzamento e altri aspetti rispetto ai precedenti servosistemi analogici in c.c.. Sono stati persino introdotti i cosiddetti metodi di servoavanzamento lineare a "trasmissione zero", che utilizzano motori lineari per azionare direttamente la tavola della macchina utensile, migliorando notevolmente la precisione della lavorazione.

2) Tecnologia di controllo feedforward.

I servosistemi precedenti moltiplicavano la deviazione tra la posizione di comando e la posizione effettiva per il guadagno dell'anello di posizione e il prodotto veniva utilizzato come comando di velocità per controllare la velocità del motore. Questo metodo presentava sempre un errore di ritardo nell'inseguimento della posizione, con conseguente deterioramento delle condizioni di lavorazione durante la lavorazione di angoli o archi.

Il cosiddetto controllo feedforward aggiunge al sistema di controllo originale un metodo di controllo del comando della velocità che riduce notevolmente l'errore di inseguimento, migliorando così la precisione di lavorazione del taglio angolare.

3) Tecnologia di controllo della compensazione non lineare per l'attrito dinamico e statico delle macchine utensili.

La non linearità dell'attrito dinamico e statico nelle macchine utensili può portare allo strisciamento della sella. Oltre ad adottare misure per ridurre l'attrito statico nella struttura della macchina, i nuovi servosistemi digitali hanno la funzione di controllo per compensare automaticamente la non linearità dell'attrito dinamico e statico nei sistemi meccanici.

4) Sviluppo e applicazione diffusa della tecnologia di compensazione.

Le moderne macchine utensili CNC utilizzano la funzione di compensazione software dei sistemi di controllo numerico computerizzato per eseguire varie compensazioni sul servosistema, come la compensazione dell'errore di punto fisso del movimento assiale, la compensazione dell'errore di passo della vite di guida, la compensazione del gioco, la compensazione della deformazione termica, ecc.

5) Equivalente a impulsi di alta precisione.

Gli impulsi equivalenti ad alta precisione possono migliorare l'accuratezza e la ripetibilità del posizionamento.

6) Adozione di dispositivi di rilevamento della posizione ad alta risoluzione.

Ad esempio: Encoder a impulsi ad alta risoluzione, circuiti di suddivisione composti da microprocessori integrati, che migliorano notevolmente la risoluzione.

(2) Alta velocità

Il miglioramento dell'efficienza produttiva è sempre stato uno degli obiettivi dello sviluppo della tecnologia delle macchine utensili. La nascita e il rapido sviluppo delle macchine utensili CNC sono in parte dovuti alla loro maggiore efficienza produttiva rispetto alle macchine utensili convenzionali.

Negli ultimi anni, l'efficienza produttiva delle macchine utensili CNC è migliorata in modo significativo, soprattutto grazie alla riduzione dei tempi di taglio e dei tempi ausiliari non di taglio. La riduzione del tempo di taglio si ottiene aumentando la velocità di taglio, ovvero aumentando la velocità del mandrino.

La velocità del mandrino dei centri di lavoro è passata da 4000-6000 giri/min di 10 anni fa agli attuali 8000-12000 giri/min, con il valore più alto che supera i 100000 giri/min. Anche la velocità del mandrino dei torni CNC è aumentata a 5000-20000 giri/min e la velocità lineare delle mole è aumentata a 100-200 m/s.

Secondo le ultime statistiche, il tempo di taglio dei centri di lavoro non supera le 55% del tempo di lavoro totale. Pertanto, la riduzione del tempo di non taglio è un mezzo importante per migliorare l'efficienza della produzione. Il tempo di non taglio è composto da due parti: una è il tempo di traslazione rapida, ovvero il tempo necessario per il movimento rapido; l'altra è il tempo ausiliario, principalmente il tempo di cambio utensile e il tempo di cambio pezzo.

Per ridurre il tempo di traslazione rapida, è necessario aumentare la velocità del movimento rapido. Attualmente, la velocità di movimento rapido generale ha raggiunto i 20~24 m/min, alcuni si aggirano intorno ai 30 m/min e il più veloce può raggiungere i 60 m/min.

In particolare, l'avvento dei servomotori di avanzamento per movimenti lineari ha consentito di aumentare ulteriormente la velocità di movimento. Inoltre, per ridurre i tempi delle azioni ausiliarie, è necessario accorciare i tempi per il cambio automatico dell'utensile e per il cambio automatico del pezzo.

Attualmente, il tempo di rotazione della torretta dei torni CNC ha raggiunto 0,4~0,6s, il tempo di cambio utensile automatico dei centri di lavoro ha raggiunto circa 3s e il più veloce può arrivare a 1s. Il tempo di cambio pallet dei centri di lavoro è stato ridotto dai 12~20s del passato a 6~10s, e il più veloce raggiunge i 2,5s.

Attualmente, per migliorare gli indicatori di velocità si adottano principalmente le seguenti misure:

1) Sistema CNC.

Il microprocessore è il componente principale dei moderni sistemi CNC. Per migliorare la velocità di calcolo di base del sistema si utilizzano microprocessori a bit e frequenza più elevati. Attualmente si è passati dalle CPU a 16 bit a quelle a 32 bit e si sta evolvendo verso le CPU a 64 bit. I microprocessori a 32 bit e le strutture multi-microprocessore vengono adottati per migliorare la capacità di elaborazione dei dati del sistema, ovvero per aumentare la velocità e la precisione dei calcoli di interpolazione.

2) Configurare un PLC integrato potente e ad alta velocità.

Migliorando la velocità di esecuzione del PLC, si soddisfano i requisiti di lavorazione ad alta velocità delle macchine utensili CNC. I nuovi PLC sono dotati di CPU dedicate, con una velocità di esecuzione delle istruzioni di base che raggiunge i μs/passo, mentre i passi programmabili possono essere estesi a oltre 16.000 passi. La funzione di elaborazione ad alta velocità del PLC viene utilizzata per consentire una combinazione organica tra CNC e PLC, soddisfacendo vari requisiti di controllo in tempo reale durante il funzionamento delle macchine utensili CNC.

3) Migliorare il livello di controllo multiasse.

I nuovi sistemi CNC sono tutti dotati di funzioni di controllo multiasse, che possono utilizzare il collegamento multiasse per ottenere la lavorazione di superfici complesse e speciali, e possono anche adottare la lavorazione simultanea multiutensile con controllo multi torretta.

4) Applicazione di utensili da taglio ad altissima velocità.

Attualmente, gli utensili rivestiti di diamante e gli utensili in ceramica sono stati applicati nella lavorazione ad altissima velocità.

(3) Alta automazione

Dopo l'evoluzione del sistema CNC in un sistema CNC basato su microprocessore, le funzioni del sistema sono state continuamente ampliate e il livello di automazione delle macchine utensili CNC è stato continuamente migliorato.

Oltre al cambio automatico dell'utensile e al cambio automatico del pezzo, sono apparse successivamente funzioni quali la gestione della durata dell'utensile, la sostituzione automatica degli utensili di ricambio, la misurazione e la compensazione automatica delle dimensioni dell'utensile, la misurazione e la compensazione automatica delle dimensioni del pezzo, la regolazione automatica dei parametri di taglio, facendo raggiungere all'automazione delle singole macchine un livello molto elevato. Anche le funzioni di monitoraggio dell'usura e della rottura degli utensili sono in continuo miglioramento.

(4) Alta affidabilità

L'affidabilità del funzionamento delle macchine utensili CNC dipende principalmente dall'affidabilità del sistema CNC e dei vari servosistemi. Attualmente, per migliorare l'affidabilità si adottano principalmente le seguenti misure:

1) Migliorare la qualità dell'hardware del sistema CNC.

Selezionare chip di circuiti a più alta integrazione, stabilire e implementare un rigoroso screening dei componenti, una produzione stabile dei prodotti e un test completo delle prestazioni.

2) Modularizzazione, standardizzazione e universalizzazione.

Attualmente, le funzioni dei moderni sistemi CNC stanno diventando sempre più potenti, consentendo alle strutture hardware e software del sistema di raggiungere la modularizzazione, la standardizzazione e l'universalizzazione, che facilita l'organizzazione della produzione, il controllo della qualità e la manutenzione da parte dell'utente.

(5) Multifunzionalità

1) Le macchine utensili CNC adottano la multifunzionalità per migliorare l'utilizzo delle attrezzature.

Multifunzionalità significa combinare le funzioni di diverse macchine utensili in un'unica macchina. I suoi rappresentanti tipici sono i vari centri di lavoro dotati di meccanismi di cambio utensile automatico (la capacità del magazzino utensili può raggiungere oltre 100 utensili), che possono eseguire simultaneamente processi multipli come fresatura, alesatura, foratura, tornitura, alesatura, maschiatura e persino rettifica sulla stessa macchina utensile.

Per migliorare ulteriormente l'efficienza del lavoro, le moderne macchine utensili a controllo numerico (come i vari centri di lavorazione a cinque facce) hanno adottato il taglio multi-mandrino e multi-faccia, cioè l'esecuzione simultanea di diverse operazioni di taglio su diverse parti di un pezzo.

Inoltre, il numero di assi di controllo nei moderni sistemi CNC è in costante aumento: alcuni raggiungono i 31 assi e il numero di assi collegati simultaneamente è arrivato a 7. Queste macchine utensili hanno una maggiore precisione di lavorazione e possono migliorare notevolmente l'efficienza del lavoro, risparmiare spazio, ridurre la quantità di attrezzature e risparmiare investimenti.

2) Buona funzione di dialogo uomo-macchina.

Su una singola macchina utensile, l'elaborazione dei pezzi e la modifica del programma possono essere eseguite contemporaneamente, cioè hanno la funzione di operazioni in primo piano e di modifica in background. I moderni sistemi CNC utilizzano CRT a colori per la visualizzazione della traiettoria bidimensionale e quelli migliori possono realizzare una simulazione grafica dinamica tridimensionale a colori, visualizzando la traiettoria di lavorazione del codice programmato, facilitando il debug e la modifica dei programmi dei pezzi e garantendo la sicurezza del processo di lavorazione effettivo.

3) Una funzione di comunicazione più forte.

Lo sviluppo delle macchine utensili CNC da macchine autonome a FMC (Flexible Manufacturing Cell), FMS (Flexible Manufacturing System) e l'ulteriore collegamento in rete per formare CIMS (Computer Integrated Manufacturing System) richiede che i sistemi CNC abbiano funzioni di comunicazione più potenti.

La maggior parte dei sistemi CNC dispone di interfacce seriali ad alta velocità RS232C e RS422 a lunga distanza, che possono scambiare vari dati con computer di livello superiore in base ai requisiti di formato dell'utente. I sistemi CNC di fascia alta dovrebbero essere dotati di interfacce DNC (Distributed Numerical Control), in grado di realizzare la comunicazione di dati tra più macchine utensili CNC e di controllare direttamente più macchine utensili CNC.

Per adattarsi all'ulteriore sviluppo della tecnologia di automazione e soddisfare i requisiti di un'automazione di fabbrica sempre più su larga scala e la necessità di collegare in rete diversi produttori e tipi di macchine utensili CNC, le moderne macchine utensili CNC hanno adottato le reti di controllo industriale MAP (Manufacturing Automation Protocol). La versione 3.0 del MAP è stata ora implementata, creando le condizioni per l'ingresso delle moderne macchine utensili CNC in FMS e CIMS.

(6) Automazione della programmazione CNC

La programmazione automatica CAM è attualmente il metodo più avanzato di programmazione della lavorazione CNC.

Attualmente, il software di programmazione automatica interattiva grafica CAD/CAM è ampiamente utilizzato. Utilizza il CAD per completare il disegno al computer delle geometrie dei pezzi, quindi, attraverso il calcolo dei dati del percorso utensile interno al computer e la post-elaborazione, genera automaticamente programmi di lavorazione dei pezzi NC, che vengono poi trasmessi alle macchine utensili CNC attraverso interfacce di comunicazione per l'elaborazione del controllo automatico, realizzando così l'integrazione CAD/CAM e realizzando la progettazione e la produzione senza disegni.

Inoltre, con lo sviluppo della tecnologia CIMS, è emerso un metodo di programmazione completamente automatico che integra CAD/CAPP (Computer-Aided Process Planning)/CAM. La differenza principale rispetto alla programmazione del sistema CAD/CAM è che i parametri del processo di lavorazione richiesti per la programmazione non richiedono la partecipazione umana, ma sono ottenuti direttamente dal database CAPP all'interno del sistema.

(7) Intelligenza I moderni sistemi CNC hanno introdotto la tecnologia di controllo adattivo.

La tecnologia di controllo adattivo (AC) richiede la regolazione automatica dello stato di lavoro e delle caratteristiche misurate durante il processo di lavorazione in processi di lavorazione che cambiano in modo casuale, correggendo automaticamente i propri parametri di lavoro in base a determinati indicatori di valutazione per raggiungere o avvicinarsi allo stato di lavoro ottimale.

La tecnologia di controllo adattativo consente di ottenere una precisione di lavorazione molto elevata e di ridurre i tempi di lavorazione. rugosità della superficiee migliorando al contempo la durata degli utensili e l'efficienza di produzione delle apparecchiature.

L'intelligenza dei sistemi CNC si riflette principalmente nei seguenti aspetti:

- Rilevamento e sostituzione automatica della durata dell'utensile, allarme tempestivo in caso di fuori tolleranza del pezzo, usura o rottura dell'utensile, compensazione o sostituzione automatica degli utensili di ricambio.

- Diagnosi e riparazione automatica in caso di guasti.

- Compensazione in tempo reale dell'espansione e della contrazione delle viti a ricircolo di sfere e di altri componenti a causa della deformazione termica durante la lavorazione.

- Introduzione della tecnologia di riconoscimento dei modelli, applicazione della tecnologia di riconoscimento delle immagini e del controllo vocale, che consente al sistema di riconoscere da solo i disegni ed eseguire lavorazioni CNC automatiche in base a comandi in linguaggio naturale.