Gli ingranaggi sono uno dei principali componenti della trasmissione meccanica. Grazie al loro rapporto di trasmissione preciso, all'elevato trasferimento di potenza, all'alta efficienza, alla struttura compatta, alla buona affidabilità e alla durata, sono ampiamente utilizzati. La chiave della lavorazione degli ingranaggi è la lavorazione dei denti. Poiché la lavorazione per asportazione di truciolo consente di ottenere una maggiore precisione del profilo del dente e valori di rugosità superficiale inferiori, è attualmente il metodo principale di lavorazione degli ingranaggi.

I. Principi di lavorazione degli ingranaggi

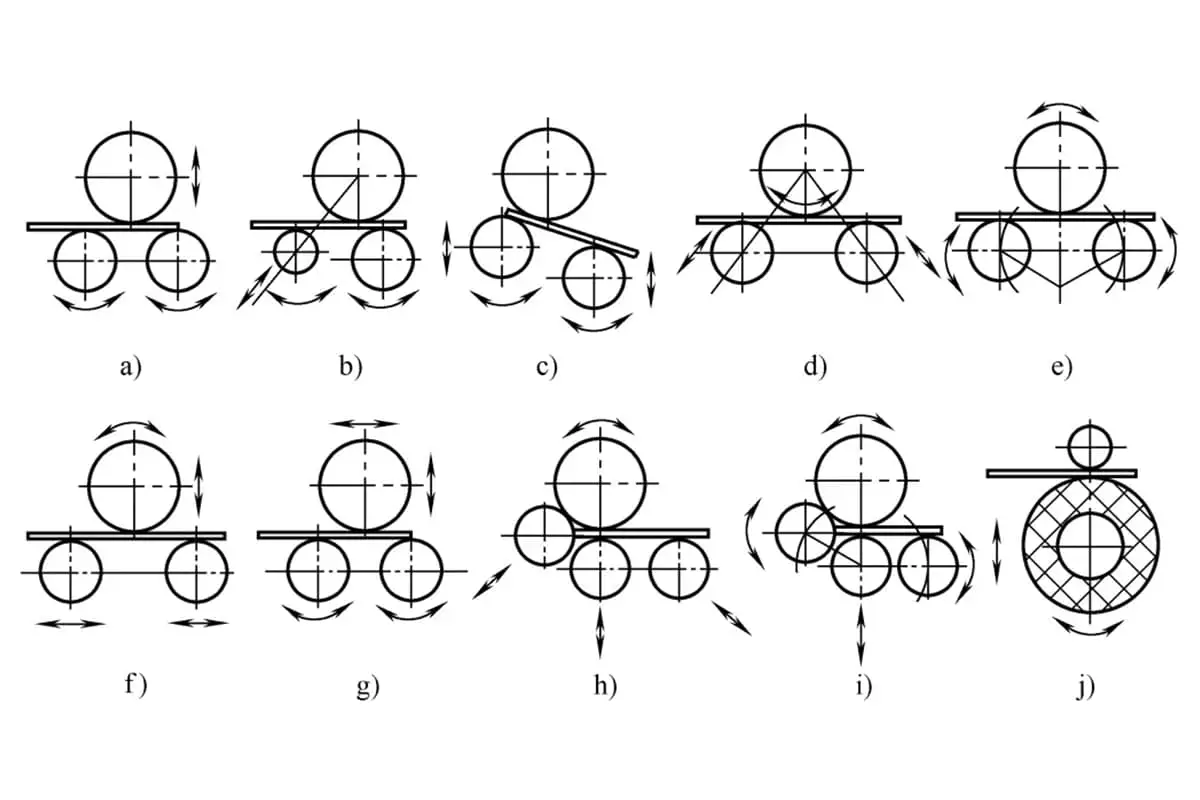

Esistono molti metodi di lavorazione di taglio per gli ingranaggi, ma in termini di principi di lavorazione si distinguono due tipi: il metodo di formatura e il metodo di generazione.

1. Metodo di formatura

Il metodo di formatura degli ingranaggi utilizza una fresa con una forma di lama coerente con la sezione trasversale della fessura del dente dell'ingranaggio da lavorare, per lavorare il profilo del dente dell'ingranaggio sul grezzo. Questo tipo di fresa per la formatura comprende generalmente frese per la formatura di profili a dente singolo e creatori di ingranaggi a profilo multidente, sagomatori di ingranaggi, ecc.

Le frese per ingranaggi con profilo a singolo dente comunemente utilizzate sono le frese per ingranaggi a disco e le frese per ingranaggi a dito, come mostrato nella Figura 1. Le frese per ingranaggi a disco sono adatte alla lavorazione di ingranaggi cilindrici conici diritti e ingranaggi cilindrici elicoidali con un modulo inferiore a 8 mm.

Le frese per ingranaggi a pettine sono adatte alla lavorazione di ingranaggi cilindrici conici diritti, ingranaggi cilindrici elicoidali, in particolare ingranaggi a spina di pesce, con un modulo di 8~40 mm. Il vantaggio di questo metodo è che gli utensili e le attrezzature utilizzati sono relativamente semplici, lavorati su una comune fresatrice universale, e il costo di produzione è basso. Tuttavia, poiché il profilo del dente dell'ingranaggio è un'involuzione, per ingranaggi dello stesso modulo, se il numero di denti è diverso, le forme del profilo del dente dell'involuzione non sono le stesse e richiedono frese di formatura diverse.

Nella produzione reale, ogni modulo dispone di solito solo di un set di 8 o 15 frese per la formatura, ciascuna delle quali è adatta alla lavorazione di una certa gamma di numeri di denti. Pertanto, il profilo del dente lavorato è approssimativo, la precisione di lavorazione è bassa e il tempo ausiliario per la fresatura dei denti è lungo, con conseguente riduzione della produttività. Pertanto, l'utilizzo di frese per la profilatura a dente singolo è adatto solo per la lavorazione di ingranaggi con precisione inferiore al grado 9 nella produzione di pezzi singoli, piccoli lotti o lavori di riparazione in cui la precisione non è elevata.

Utilizzando frese per la formazione di profili a più denti, come creatori di ingranaggi o sagomatori di ingranaggi, la forma del dente involuto della fresa può essere realizzata in base alla precisione del profilo del dente del pezzo. Durante la lavorazione, uno o più profili di denti di ingranaggi possono essere completati in un ciclo di lavoro della macchina, con una precisione e una produttività relativamente elevate.

Ma i creatori e i modellatori di ingranaggi sono utensili speciali, con strutture complesse, difficili da produrre e dai costi elevati. Ogni set di utensili può lavorare ingranaggi di un solo modulo e di un solo numero di denti e anche le attrezzature utilizzate devono essere specializzate. Pertanto, questo metodo è adatto solo alla produzione di massa.

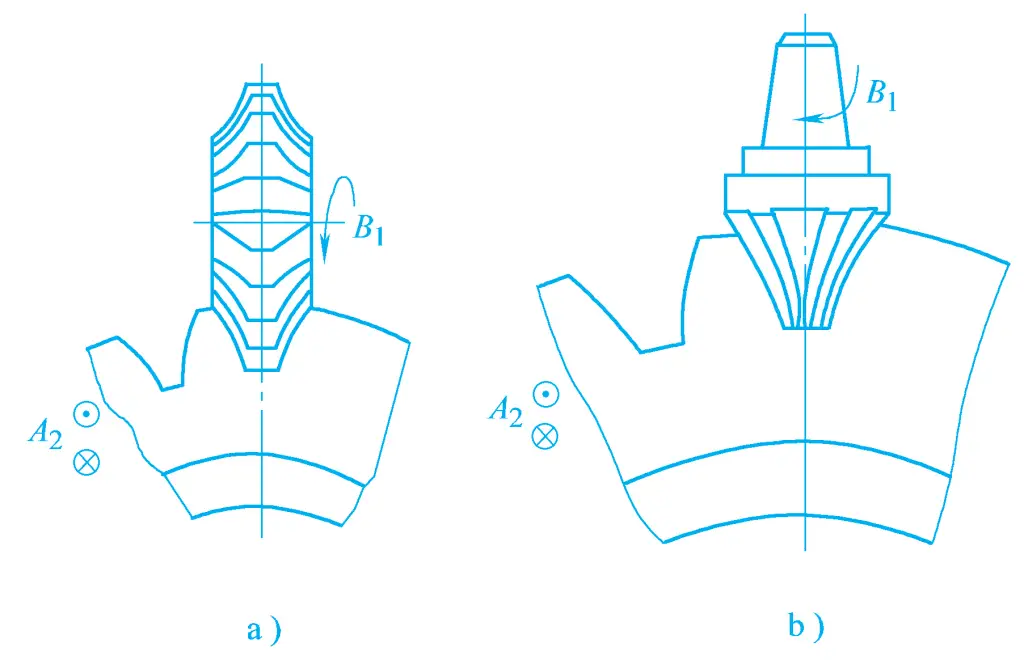

2. Metodo di generazione

Il metodo di generazione della lavorazione degli ingranaggi si basa sul principio dell'ingranamento, ossia trasformare uno degli ingranaggi della coppia di ingranaggi in un utensile, trattare l'altro come un pezzo da lavorare e forzare l'utensile e il pezzo da lavorare a eseguire un movimento di ingranamento rigoroso, tagliando così il profilo del dente dell'ingranaggio sul pezzo da lavorare; questo movimento è chiamato movimento di generazione. Ad esempio, il processo di dentatura a creatore è equivalente al processo di ingranamento della coppia di ingranaggi elicoidali incrociati, come mostrato nella Figura 2.

a) Dentatura a creatore

b) Formazione della curva del profilo del dente

Nella coppia di ingranaggi, un ingranaggio elicoidale ha pochissimi denti e anche l'angolo di elica sul suo cerchio di passo è molto piccolo, quindi diventa a forma di vite senza fine. Dopo la scanalatura, la scalpellatura posteriore, la tempra e la rettifica, il verme diventa un ingranaggio a cremagliera.

Quando il piano di ingranaggi si muove con il valore velocità di taglio ed esegue un movimento di generazione con l'ingranaggio in fase di taglio, il profilo del dente ad evolvente viene gradualmente ritagliato sul pezzo, ovviamente questo profilo del dente viene avvolto da una serie di posizioni continue del profilo del dente del creatore durante il movimento di generazione.

Nella lavorazione degli ingranaggi con il principio del metodo di generazione, la forma del tagliente dell'utensile non corrisponde alla forma della sezione trasversale della fessura del dente dell'ingranaggio da lavorare, e il profilo involuto del tagliente si riferisce solo al numero di denti dell'utensile stesso, senza essere correlato al numero di denti dell'ingranaggio da lavorare. Pertanto, se il modulo e l'angolo di pressione sono uguali, è sufficiente un solo utensile per lavorare ingranaggi con numeri di denti diversi.

Inoltre, è possibile lavorare ingranaggi modificati cambiando l'interasse tra l'utensile e il pezzo. L'accuratezza e la produttività della lavorazione degli ingranaggi con il metodo della generazione sono relativamente elevate, ma sono necessarie macchine utensili e utensili da taglio specializzati. In genere, la struttura delle macchine utensili specializzate per la lavorazione degli ingranaggi è relativamente complessa, con molti meccanismi di trasmissione e costi elevati per le attrezzature.

Esistono molti metodi per la lavorazione degli ingranaggi secondo il principio del metodo di generazione; i più comuni sono la dentatura, la sagomatura, la rasatura, la levigatura e la rettifica, ecc. Sebbene gli utensili e le macchine utensili utilizzati nei vari metodi siano diversi, tutti possono essere applicati alla lavorazione di ingranaggi di alta precisione in vari tipi di produzione.

II. Metodi di lavorazione degli ingranaggi e macchine utensili

1. Dentatura a cremagliera

La dentatura a creatore è il metodo più utilizzato per la lavorazione degli ingranaggi, caratterizzato da buona versatilità, elevata produttività e buona qualità di lavorazione.

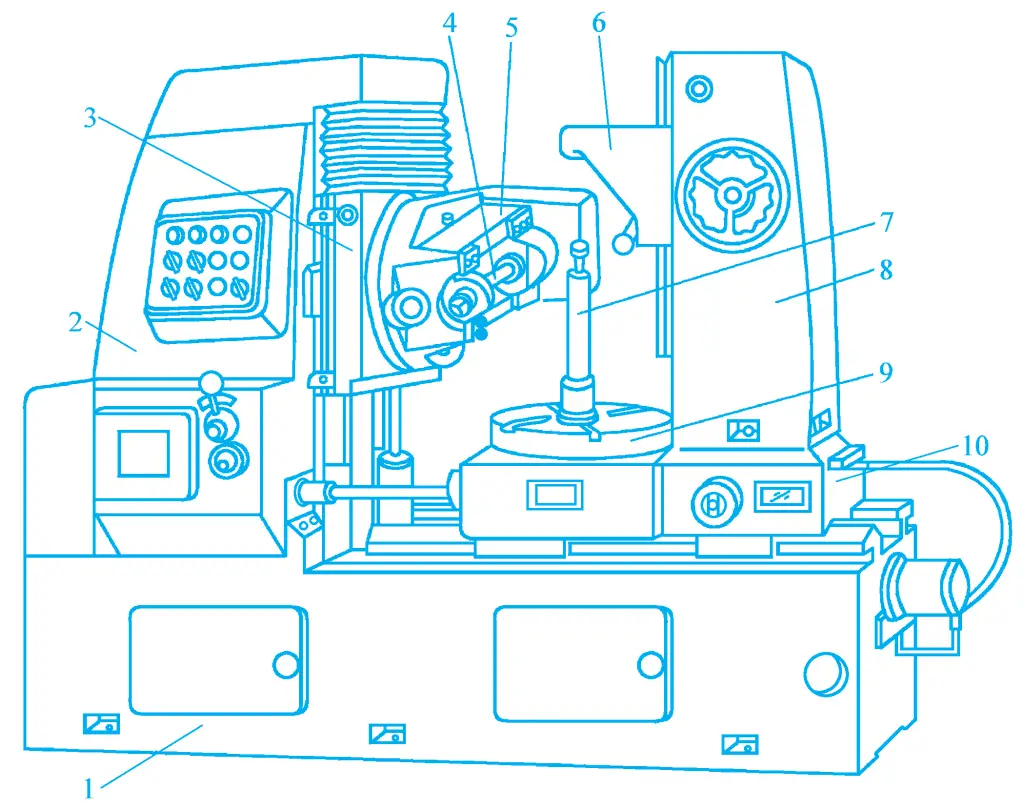

La dentatrice a creatore Y3150E è una dentatrice universale di medie dimensioni, utilizzata principalmente per la lavorazione di ingranaggi cilindrici diritti ed elicoidali, e può anche utilizzare il metodo di avanzamento radiale manuale per lavorare ingranaggi a vite. Questa macchina utensile può lavorare ingranaggi con un diametro massimo di 500 mm, una larghezza massima di 250 mm, un modulo massimo di 8 mm e un numero minimo di denti di 5k (k è il numero di teste di dentatura).

La Figura 3 mostra la forma esterna della dentatrice a creatore Y3150E, che è composta da componenti principali quali il basamento 1, la colonna 2, la slitta portautensili 3, il corpo dell'utensile 5, la colonna posteriore 8 e il piano di lavoro 9. La colonna 2 è fissata sul basamento 1 e la slitta portautensili 3 aziona il corpo utensile 5 per eseguire il movimento di avanzamento verticale o il movimento rapido lungo la guida della colonna. Il piano di lavoro è installato sulla barra degli utensili 4, azionata dal mandrino del corpo dell'utensile 5 per ruotare come movimento principale.

1 letto

A 2 colonne

Slitta a 3 utensili

Barra a 4 utensili

Corpo a 5 utensili

6 staffe

7 mandrini

8-Colonna posteriore

Tavolo da lavoro 9

Sella a 10 macchine

Il corpo dell'utensile può ruotare attorno al proprio asse orizzontale per regolare l'angolo di installazione del piano di lavoro. Il pezzo da lavorare è bloccato sul mandrino 7 del piano di lavoro 9 o direttamente sul piano di lavoro, ruotando insieme al piano di lavoro.

Il piano di lavoro e la colonna posteriore 8 sono montati sulla sella della macchina 10, che può spostarsi lungo la guida orizzontale del piano per regolare la posizione radiale del pezzo o eseguire il movimento di avanzamento radiale manuale. La staffa sulla colonna posteriore può sostenere l'estremità superiore del mandrino del pezzo con una punta centrale o un manicotto dell'albero per migliorare la stabilità del lavoro di dentatura.

(1) Lavorazione di ingranaggi cilindrici rettilinei

Quando si lavorano ingranaggi con un creatore secondo il principio del metodo di generazione, è necessario mantenere rigorosamente la relazione di movimento tra il creatore e il pezzo. Pertanto, i movimenti di lavoro della dentatrice a creatore nella lavorazione di ingranaggi cilindrici diritti sono:

1) Movimento principale

È il moto di rotazione del piano cottura n 刀 (r/min). La velocità del creatore dipende dalla velocità di taglio ragionevole v (m/min) e dal diametro del creatore D 刀 (mm).

2) Generare il movimento

Si tratta del movimento composto del movimento di rotazione del creatore e del movimento di rotazione del pezzo, cioè del movimento di ingranamento tra il creatore e il pezzo, e il rapporto di trasmissione di una coppia di ingranaggi deve essere mantenuto con precisione tra di essi. Supponendo che il numero di teste del creatore sia k e che il numero di denti sul pezzo sia z, per una rotazione del creatore il pezzo deve compiere k/z giri.

3) Movimento di avanzamento assiale

Si tratta di un movimento di avanzamento continuo del creatore lungo la direzione assiale del pezzo, che taglia il profilo del dente su tutta la larghezza del dente del pezzo. La relazione di trasmissione è che per una rotazione del pezzo, il creatore avanza assialmente f(mm/r).

Oltre ai tre movimenti di cui sopra, è necessario regolare manualmente la profondità di taglio in senso radiale lungo il pezzo per tagliare l'intera altezza del dente.

(2) Lavorazione di ingranaggi cilindrici elicoidali

Il profilo del dente degli ingranaggi cilindrici elicoidali è una linea del dente elicoidale, quindi nella dentatura degli ingranaggi cilindrici elicoidali, oltre al movimento principale, al movimento di generazione e al movimento di avanzamento assiale necessari per la lavorazione degli ingranaggi cilindrici diritti, per formare una linea del dente elicoidale, il pezzo deve compiere un movimento aggiuntivo mentre il creatore compie un movimento di avanzamento assiale, ed entrambi devono mantenere un certo rapporto, ovvero, mentre il creatore si muove assialmente, il pezzo deve aggiungere con precisione un giro per un vantaggio L della linea elicoidale.

(3) Lavorazione di ingranaggi a vite senza fine

Gli ingranaggi a vite senza fine possono essere lavorati sulla dentatrice a creatore Y3150E con il metodo dell'avanzamento radiale. La lavorazione di ingranaggi a vite senza fine richiede tre movimenti: movimento principale, movimento di generazione e movimento di avanzamento radiale. La catena di trasmissione del movimento principale e il movimento di generazione sono completamente identici a quelli della lavorazione di ingranaggi cilindrici diritti, mentre il movimento di avanzamento radiale può essere eseguito solo manualmente. Il modulo, il numero di teste e il diametro del passo del creatore della vite senza fine devono essere uguali a quelli della vite senza fine.

Quando si installa il creatore, l'asse del creatore deve essere perpendicolare all'asse della vite senza fine in lavorazione e posizionato nel piano centrale della vite senza fine. Quando il creatore della vite senza fine taglia gradualmente dall'estremità superiore del dente fino all'intera profondità del dente del pezzo, interrompere l'avanzamento radiale; il pezzo continua a mantenere il movimento di ingranamento con il creatore e taglia per diversi giri per correggere il profilo del dente.

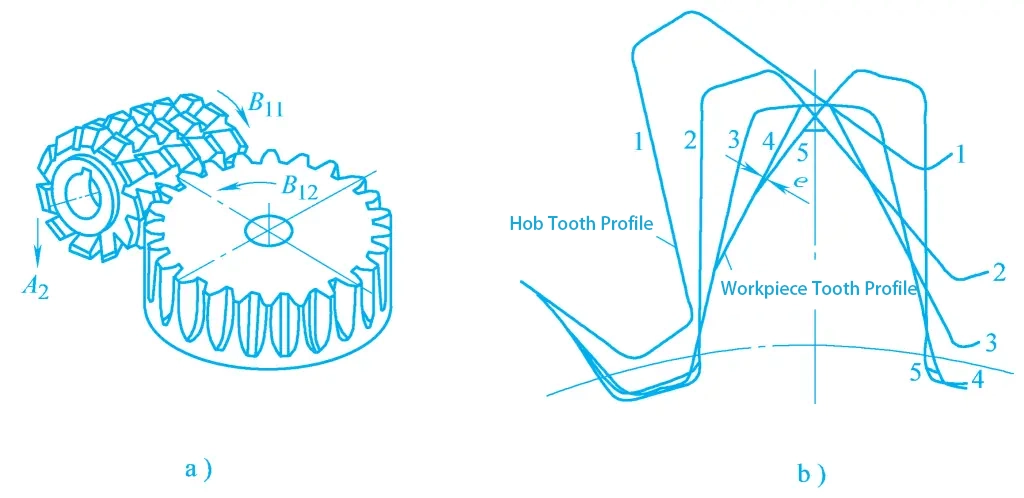

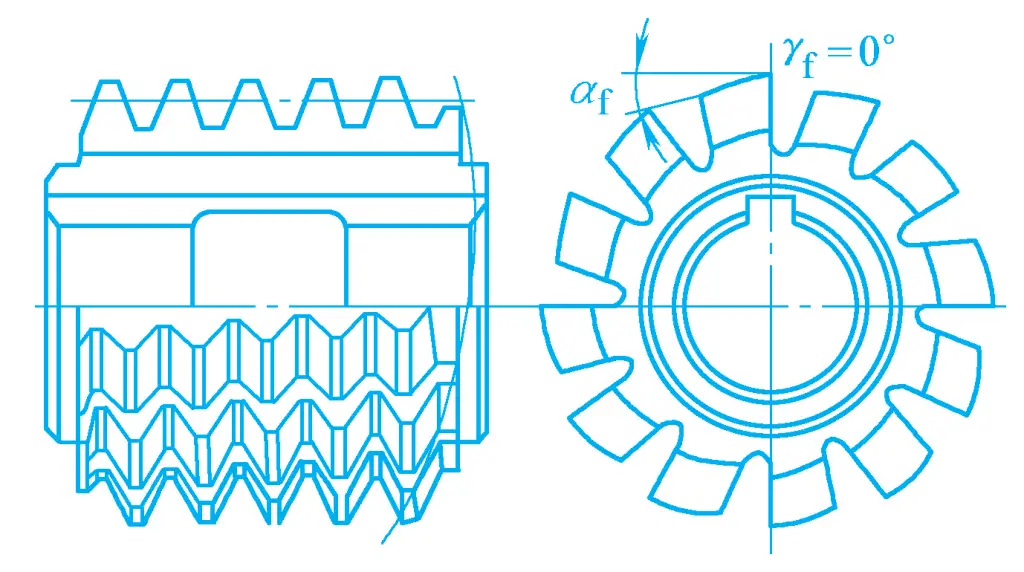

(4) Piano di lavoro a ingranaggi

Un creatore di ingranaggi è una fresa a forma di vite senza fine, con diverse scanalature equamente divise intorno alla sua circonferenza, perpendicolari alla linea della spirale della vite senza fine o parallele all'asse del creatore. Dopo aver modellato il profilo del dente e averne tagliato la parte posteriore per ottenere la forma e l'angolo posteriore corretti, e dopo aver temprato e rettificato la parte anteriore, si ottiene un creatore di ingranaggi, come illustrato nella Figura 4.

Il creatore è costituito da diversi anelli di denti da taglio, ogni dente ha una lama superiore e due lame laterali a sinistra e a destra; sia la lama superiore che le lame laterali hanno un certo angolo di ritorno. Le due lame laterali del dente di taglio sono distribuite su una superficie elicoidale, che costituisce la vite senza fine di base del creatore.

I creatori di ingranaggi sono suddivisi in gradi di precisione AA, A, B e C. La relazione tra il grado di precisione del creatore e il grado di precisione dell'ingranaggio da lavorare è riportata nella Tabella 1, come riferimento per la scelta del creatore.

Tabella 1 Relazione tra il grado di precisione del piano di lavoro e il grado di precisione dell'ingranaggio

| Grado di precisione del piano di lavoro | AA | A | B | C |

| Grado di precisione dell'ingranaggio | 6~7 | 7~8 | 8~9 | 9~10 |

Quando si sceglie un creatore di ingranaggi, il modulo e l'angolo del profilo del dente del creatore devono corrispondere al modulo normale e all'angolo del profilo del dente normale dell'ingranaggio da lavorare, e anche il suo grado di precisione deve corrispondere al grado di precisione dell'ingranaggio da lavorare.

(5) Serraggio del pezzo durante la dentatura a creatore

Quando si lavorano ingranaggi di piccolo diametro, il pezzo viene bloccato sul mandrino individuando il foro interno e il corpo cilindrico all'estremità superiore del mandrino viene sostenuto dalla punta superiore o dal manicotto sulla staffa della colonna posteriore per migliorare la rigidità di serraggio del pezzo. Quando si lavorano ingranaggi con un diametro maggiore, questi vengono solitamente serrati con una base e un mandrino con una faccia finale più grande, oppure l'ingranaggio viene serrato direttamente sul piano di lavoro della dentatrice.

(6) Caratteristiche della dentatura a creatore

La dentatura a creatore è ampiamente utilizzata e le sue caratteristiche principali si riflettono nei seguenti aspetti:

1) Buona capacità di adattamento

Poiché la dentatura a creatore utilizza il principio del metodo di generazione, un creatore può lavorare ingranaggi con un numero diverso di denti che hanno lo stesso modulo e lo stesso angolo di profilo del dente, il che amplia notevolmente la gamma di lavorazione degli ingranaggi.

2) Alta produttività

Poiché il creatore ruota continuamente durante la lavorazione, eseguendo un taglio continuo sul pezzo senza corse a vuoto, è possibile utilizzare creatori multitesta per migliorare l'efficienza della dentatura grezza.

3) Errore di passo dell'ingranaggio di piccole dimensioni

Durante la dentatura a creatore, diversi denti della fresa partecipano al taglio contemporaneamente e tutte le fessure dei denti sul pezzo sono tagliate da questi denti della fresa, con un conseguente piccolo errore di passo.

4) Superficie del dente dell'ingranaggio più ruvida

Durante la dentatura a creatore, il pezzo ruota di 1 dente e il creatore ruota di 1/k giri (k è il numero di teste del creatore). Poiché il numero di denti della fresa per cerchio sul creatore è limitato, anche la polilinea del profilo del dente dell'utensile che forma la linea di inviluppo del profilo del dente del pezzo è molto limitata, molto meno di quella della dentatura, per cui il valore della rugosità superficiale del profilo dell'ingranaggio elaborato con la dentatura a creatore è generalmente maggiore di quello elaborato con la dentatura a creatore.

5) Utilizzato principalmente per la lavorazione di ingranaggi cilindrici a denti diritti, ingranaggi cilindrici elicoidali e ingranaggi a vite.

La dentatura a creatore non è in grado di lavorare ingranaggi interni e ingranaggi con diametri più piccoli in gruppi a più ingranaggi.

2. Modellazione degli ingranaggi

La dentatura è utilizzata principalmente per la lavorazione di ingranaggi cilindrici a denti dritti, particolarmente adatti per la lavorazione di ingranaggi interni e di ingranaggi con diametri più piccoli in gruppi di più ingranaggi che non possono essere lavorati con la dentatura a creatore.

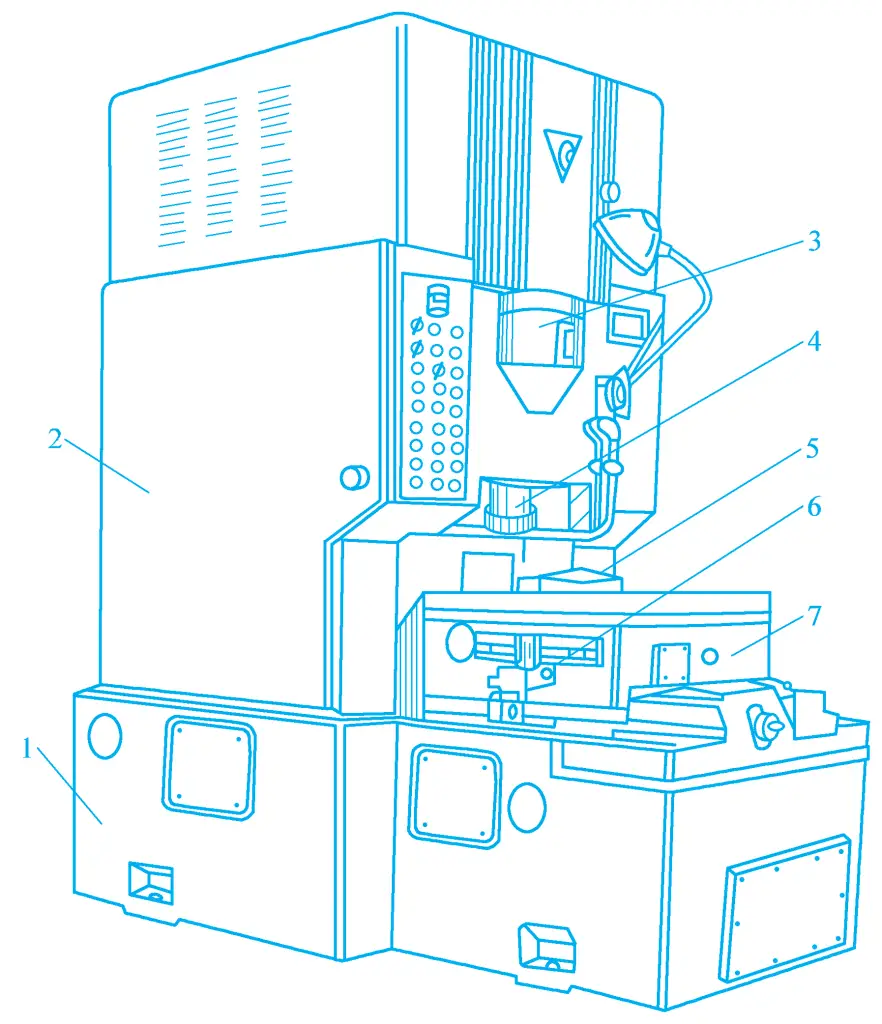

La figura 5 mostra l'aspetto della macchina per la formatura di ingranaggi di tipo Y5132. È costituita principalmente dal basamento 1, dalla colonna 2, dal montante dell'utensile 3, dal mandrino 4, dalla tavola di lavoro 5, dalla sella 7 e da altri componenti. La colonna è fissata sul basamento, la fresa per la sagomatura degli ingranaggi è installata sul mandrino dell'utensile, il pezzo è bloccato sul piano di lavoro e la sella può muoversi radialmente lungo la guida del basamento per alimentare il pezzo da tagliare e avvicinarsi o ritrarsi rapidamente.

1 letto

A 2 colonne

Postazione a 3 attrezzi

4-Mandrino principale

5-Banco di lavoro

6 Staffa del blocco di arresto

Sella a 7 letti

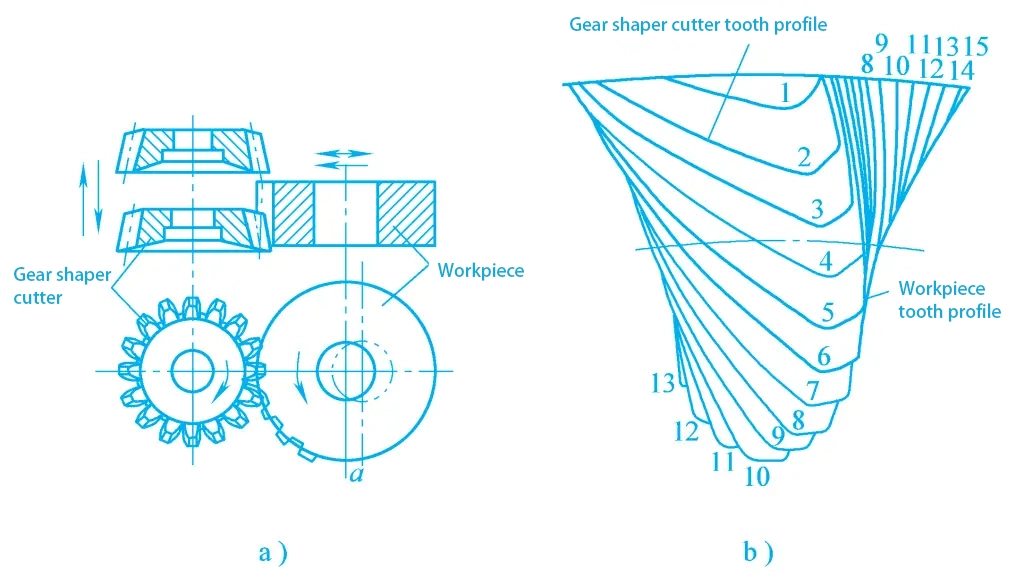

(1) Il movimento di modellamento degli ingranaggi

La sagomatura degli ingranaggi si basa sul principio del metodo di generazione. La fresa per la sagomatura degli ingranaggi è essenzialmente un ingranaggio con la faccia terminale rettificata con un angolo anteriore e con la parte superiore e laterale dei denti rettificata con un angolo posteriore, come mostrato nella Figura 6a. Durante la sagomatura dell'ingranaggio, la fresa per la sagomatura dell'ingranaggio e il pezzo in lavorazione si impegnano in un movimento di ingranamento senza spazi vuoti, tagliando gradualmente la forma del dente sul pezzo in lavorazione. La curva del profilo del dente è formata dall'inviluppo delle posizioni istantanee del tagliente durante i tagli multipli effettuati dalla fresa per ingranaggi, come mostrato nella Figura 6b.

a) Modellazione degli ingranaggi

b) Formazione della curva del profilo del dente

Movimenti necessari per la lavorazione di ingranaggi cilindrici conici diritti:

1) Movimento principale

Il movimento principale della dentatura è il movimento lineare alternato della fresa lungo la direzione assiale del pezzo. Il movimento verso il basso della fresa per ingranaggi è la corsa di lavoro, mentre il movimento verso l'alto è la corsa a vuoto. Il movimento principale è rappresentato dal numero di corse alternative al minuto, cioè corse alternative/min.

2) Generare il movimento

Durante la formatura degli ingranaggi, la fresa per ingranaggi e il pezzo da lavorare devono mantenere un rapporto di ingranamento senza spazi vuoti come una coppia di ingranaggi cilindrici. Quando la fresa per ingranaggi gira un dente, anche il pezzo in lavorazione deve girare un dente. Il movimento rotatorio di ingranamento compiuto dalla fresa per ingranaggi e dal pezzo in lavorazione è chiamato movimento di generazione.

3) Movimento di avanzamento circolare

Il movimento di avanzamento circolare è il movimento di rotazione della fresa per ingranaggi intorno al proprio asse. La velocità di rotazione determina la velocità di rotazione del pezzo e influisce anche sul carico di taglio della fresa per ingranaggi, sulla qualità della superficie del pezzo, sulla produttività della lavorazione e sulla durata della fresa per ingranaggi. L'avanzamento circolare è rappresentato dalla lunghezza dell'arco percorso dalla fresa ad ingranaggi sul cerchio del passo per ogni corsa reciproca, in unità di mm per doppia corsa.

4) Movimento di alimentazione radiale

Per evitare di danneggiare l'utensile e il pezzo a causa di un carico di taglio eccessivo, il pezzo deve avanzare gradualmente in senso radiale verso la fresa per ingranaggi. Quando il pezzo è stato tagliato dalla fresa per la sagomatura degli ingranaggi alla massima profondità del dente, il movimento di avanzamento radiale si arresta e il pezzo ruota nuovamente per produrre un profilo completo del dente. La quantità di avanzamento radiale è rappresentata dalla distanza di avanzamento radiale del pezzo per ogni corsa alternativa della fresa per ingranaggi, in unità di mm/per doppia corsa.

Il movimento di ingresso radiale della dentatrice Y5132 si ottiene spostando il pezzo in lavorazione verso la fresa per ingranaggi azionata dal banco di lavoro. Durante la lavorazione, il banco di lavoro si sposta rapidamente di una distanza maggiore per avvicinare il pezzo all'utensile, quindi avvia l'avanzamento radiale. Al termine della lavorazione del pezzo, il banco di lavoro torna rapidamente alla posizione iniziale.

5) Movimento di ritrazione dell'utensile

Quando la fresa per ingranaggi si muove verso l'alto durante la corsa a vuoto, per evitare di graffiare la superficie del pezzo e ridurre l'usura dell'utensile, dovrebbe esserci uno spazio di circa 0,5 mm tra l'utensile e il pezzo. Prima che la fresa per la sagomatura degli ingranaggi inizi la corsa di lavoro verso il basso, ritorna rapidamente alla sua posizione originale per consentire all'utensile di eseguire il taglio successivo. Questo movimento di ritrazione e ritorno alla posizione originale è chiamato movimento di ritrazione dell'utensile. Questa macchina utensile ottiene il movimento di ritrazione dell'utensile attraverso l'oscillazione del mandrino dell'utensile.

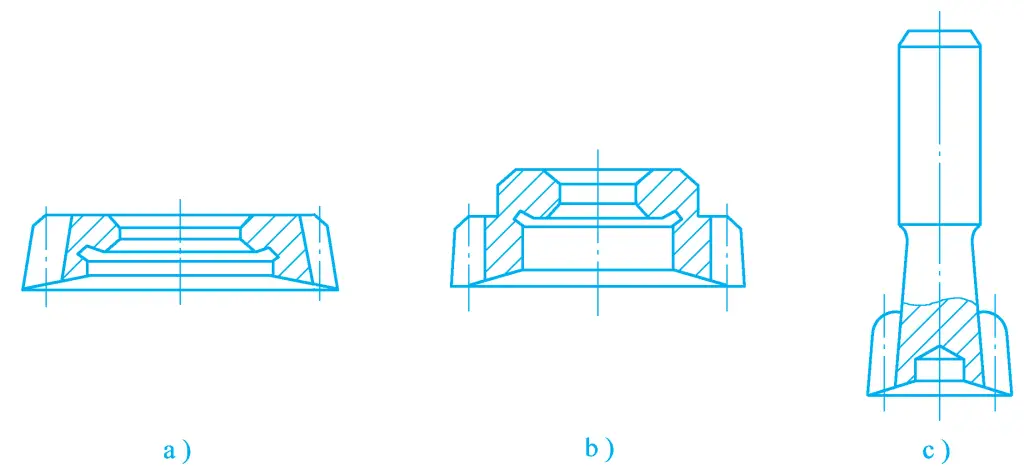

(2) Fresa per la sagomatura degli ingranaggi

Esistono principalmente tre tipi di frese per la sagomatura di ingranaggi a dente dritto: la fresa per la sagomatura di ingranaggi a dente dritto a disco, la fresa per la sagomatura di ingranaggi a dente dritto a scodella e la fresa per la sagomatura di ingranaggi a dente dritto a codolo conico, come mostrato nella Figura 7.

a) Fresa per ingranaggi a denti diritti di tipo a disco

b) Fresa per ingranaggi a denti dritti di tipo bowling

c) Fresa per ingranaggi a dente dritto con gambo conico

La fresa a disco per la sagomatura di ingranaggi a denti diritti è posizionata dal foro interno e dalla faccia terminale di supporto ed è fissata al mandrino della macchina con un dado. Viene utilizzata principalmente per la lavorazione di ingranaggi esterni a denti diritti e di ingranaggi interni a denti diritti di grande diametro. I diametri del cerchio del passo comunemente utilizzati sono di quattro tipi: 75 mm, 100 mm, 160 mm, 200 mm, adatto alla lavorazione di ingranaggi con un modulo di 1~12 mm.

La fresa per ingranaggi a denti dritti a scodella è utilizzata principalmente per la lavorazione di ingranaggi multi-link e ingranaggi con spalle convesse. Questo tipo di fresa per ingranaggi è posizionata dal suo foro interno e la ghiera di serraggio può essere alloggiata all'interno del corpo della fresa. Anche i diametri del cerchio del passo comunemente utilizzati sono di quattro tipi: 50 mm, 75 mm, 100 mm, 125 mm, adatti alla lavorazione di ingranaggi con un modulo di 1~8 mm.

La fresa per la sagomatura di ingranaggi a denti diritti con codolo conico è una struttura integrale con codolo conico (codolo conico Morse) ed è collegata al mandrino della macchina con un connettore speciale con un foro conico interno. Viene utilizzata principalmente per la lavorazione di ingranaggi interni a denti diritti. I diametri nominali del cerchio del passo sono di due tipi: 25 mm e 38 mm, adatti alla lavorazione di ingranaggi con un modulo di 1~3,75 mm.

In genere esistono tre gradi di precisione per le frese per ingranaggi: AA, A e B, che vengono utilizzate in condizioni di lavorazione normali per lavorare ingranaggi di precisione rispettivamente di grado 6, 7 e 8.

(3) Caratteristiche della dentatura

1) Elevata precisione del profilo del dente

I denti di una fresa per ingranaggi possono essere rettificati da una macchina per la rettifica di ingranaggi ad alta precisione per ottenere un profilo del dente involuto preciso, in modo che il profilo del dente lavorato abbia un'elevata precisione.

2) Il valore di rugosità superficiale del profilo del dente ottenuto è relativamente piccolo

Durante la sagomatura degli ingranaggi, la fresa per la sagomatura degli ingranaggi taglia continuamente i trucioli lungo l'intera lunghezza dell'ingranaggio, mentre durante la dentatura a creatore, la fresa a creatore taglia ogni volta una piccola sezione del profilo del dente in direzione della lunghezza dell'ingranaggio e l'intera lunghezza del dente viene formata dalla fresa a creatore che taglia più volte a intermittenza. Pertanto, la sagomatura degli ingranaggi raggiunge un valore di rugosità superficiale inferiore rispetto alla dentatura a creatore.

3) Consente di migliorare l'accuratezza del profilo del dente e di ridurre il valore della rugosità superficiale.

Durante la dentatura, riducendo la quantità di avanzamento circonferenziale e aumentando il numero di linee spezzate che formano l'involucro del profilo del dente involuto, si migliora la precisione del profilo del dente e il valore della rugosità superficiale. Durante la dentatura a creatore, l'involucro dello stesso profilo del dente del pezzo in lavorazione è avvolto da un numero inferiore di linee spezzate, quindi la precisione del profilo del dente non è elevata e il valore della rugosità superficiale è maggiore.

4) La variazione della lunghezza normale comune del pezzo in lavorazione è relativamente grande

Durante la formatura di ingranaggi, a causa della presenza di errori di passo della fresa per ingranaggi stessa, di errori di installazione della fresa per ingranaggi e di errori di passo cumulativi della ruota elicoidale che fa ruotare la fresa per ingranaggi sulla macchina per la formatura di ingranaggi, ci sarà un errore angolare relativamente grande quando la fresa per ingranaggi ruota. Pertanto, la variazione della lunghezza normale comune degli ingranaggi lavorati con la dentatura a creatore è maggiore di quella degli ingranaggi lavorati con la dentatura a creatore.

5) Bassa produttività

Durante la dentatura, poiché l'utensile si muove in moto rettilineo alternato, l'aumento della velocità di taglio è limitato e la corsa a vuoto. Pertanto, in condizioni generali, la produttività della dentatura è inferiore a quella della dentatura a creatore.

6) La lavorazione degli ingranaggi elicoidali è molto scomoda e gli ingranaggi a vite senza fine non possono essere lavorati.

La lavorazione di ingranaggi cilindrici elicoidali è molto scomoda per una macchina dentatrice, in quanto richiede la sostituzione con guide inclinate e lunghi tempi ausiliari. Inoltre, le dentatrici non possono lavorare ingranaggi a vite senza fine.

3. Altri metodi di lavorazione degli ingranaggi

Per gli ingranaggi con un grado di precisione superiore a 6, la lavorazione grezza viene spesso eseguita prima con la dentatura o la sagomatura, seguita dalla lavorazione fine della superficie del dente. Per la lavorazione di superfici di ingranaggi temprati, il trattamento termico viene spesso eseguito dopo la dentatura o la sagomatura, seguita dalla lavorazione fine della superficie del dente. I metodi di lavorazione fine più comuni per le superfici dei denti includono la rasatura, la levigatura e la rettifica.

(1) Rasatura degli ingranaggi

La rasatura degli ingranaggi è comunemente utilizzata per la lavorazione fine del profilo del dente di ingranaggi cilindrici non temprati, con un'elevata produttività, ed è ampiamente utilizzata nella produzione in lotti.

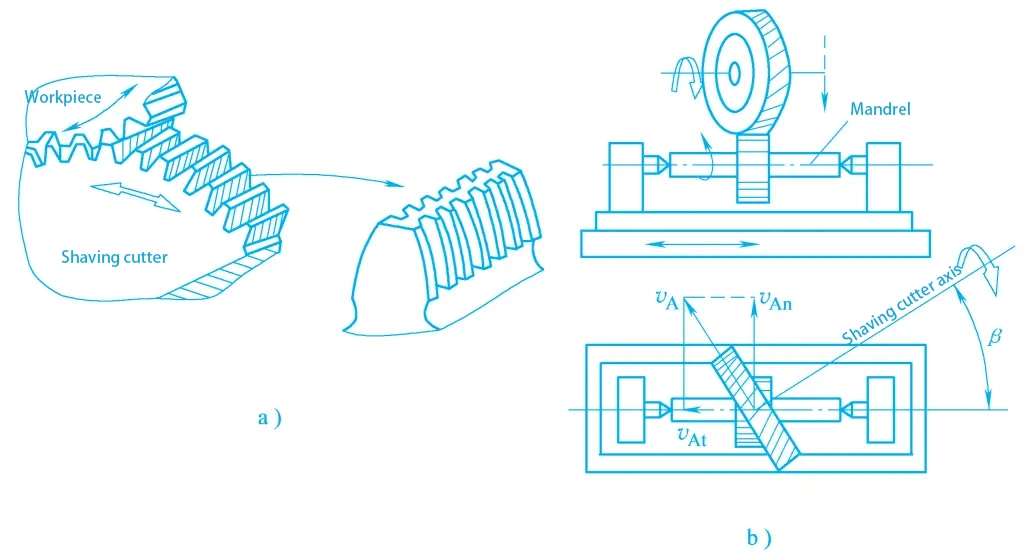

Anche la rasatura degli ingranaggi appartiene al processo di generazione. Il movimento di generazione della rasatura degli ingranaggi è equivalente all'ingranamento di una coppia di ingranaggi cilindrici elicoidali ad assi incrociati e la fresa per la rasatura degli ingranaggi è essenzialmente un ingranaggio elicoidale di alta precisione. Sulla sua superficie dentale si aprono piccole scanalature lungo la direzione dell'involucro e le superfici laterali di queste piccole scanalature formano i taglienti della fresa per la rasatura degli ingranaggi, come mostrato nella figura 8a.

a) Fresa per rasatura a ingranaggi

b) Illustrazione del processo di rasatura degli ingranaggi

Durante la rasatura a ingranaggi, il pezzo in lavorazione viene prima bloccato sull'asse centrale tra i due centri della macchina utensile, quindi la fresa a ingranaggi viene installata sul mandrino principale della macchina utensile, azionata dal mandrino principale per ruotare, realizzando il movimento principale. L'asse della fresa a dentiera forma un angolo di attraversamento dell'asse β con l'asse del pezzo, il pezzo si ingrana con la fresa a dentiera sotto una certa pressione e viene fatto ruotare dalla fresa a dentiera, eseguendo un movimento di ingranamento libero da spazi con la fresa a dentiera, come mostrato nella figura 8b.

Poiché la fresa per la rasatura degli ingranaggi e il pezzo sono equivalenti all'ingranaggio di una coppia di ingranaggi cilindrici elicoidali ad assi incrociati, la direzione della velocità nel punto di ingranamento è incoerente, causando uno scorrimento relativo lungo la direzione della lunghezza del dente tra la fresa per la rasatura degli ingranaggi e la superficie del dente del pezzo. Questa velocità di scorrimento è v0 = v1 sinβ, che è la velocità di taglio della rasatura degli ingranaggi. Grazie alla presenza di questa velocità, il tagliente della fresa per la rasatura degli ingranaggi può tagliare trucioli microfini dalla superficie del dente del pezzo, ottenendo una lavorazione fine della superficie del dente del pezzo.

Per ottenere lo stesso effetto di rasatura su entrambi i lati del profilo dentale del pezzo, la fresa per la rasatura di ingranaggi deve cambiare alternativamente il senso di rotazione durante il processo di rasatura. Durante la rasatura di ingranaggi, per rasare l'intera lunghezza del dente del pezzo, il piano di lavoro deve eseguire un movimento alternativo rettilineo longitudinale.

Dopo ogni corsa unidirezionale del piano di lavoro, la fresa per la rasatura degli ingranaggi si inverte, il piano di lavoro si muove nella direzione opposta, rasando l'altro lato dell'ingranaggio. Dopo la corsa bidirezionale del piano di lavoro, la fresa per la rasatura degli ingranaggi esegue una volta un avanzamento radiale intermittente, rasando gradualmente il materiale in eccesso sulla superficie del dente e soddisfacendo infine i requisiti di disegno.

La rasatura degli ingranaggi ha le seguenti caratteristiche:

1) Alta efficienza, basso costo

In genere, la lavorazione di un ingranaggio richiede solo 2~4min e il costo è mediamente 90% inferiore a quello della rettifica degli ingranaggi. La rasatura degli ingranaggi è adatta alla lavorazione fine del profilo del dente di ingranaggi non temprati.

2) Scarsa capacità di correzione degli errori tangenziali degli ingranaggi

In termini di organizzazione del processo, è più appropriato utilizzare la dentatura a creatore come processo precedente alla rasatura degli ingranaggi, perché l'accuratezza del movimento degli ingranaggi lavorati con la dentatura a creatore è superiore a quella degli ingranaggi lavorati con la sagomatura. Sebbene l'errore di forma degli ingranaggi lavorati con la dentatura sia maggiore di quello degli ingranaggi lavorati con la sagomatura, non è difficile da correggere nella rasatura degli ingranaggi.

3) Contribuire a migliorare l'accuratezza del profilo del dente dell'ingranaggio

Questo perché la rasatura degli ingranaggi ha una forte capacità di correzione degli errori di profilo e di passo dei denti. Se la fresa di rasatura ha un'elevata precisione e la qualità della rettifica è buona, può rasare ingranaggi con un valore di rugosità superficiale di Ra1,25~0,32μm e una precisione fino al grado 7~6.

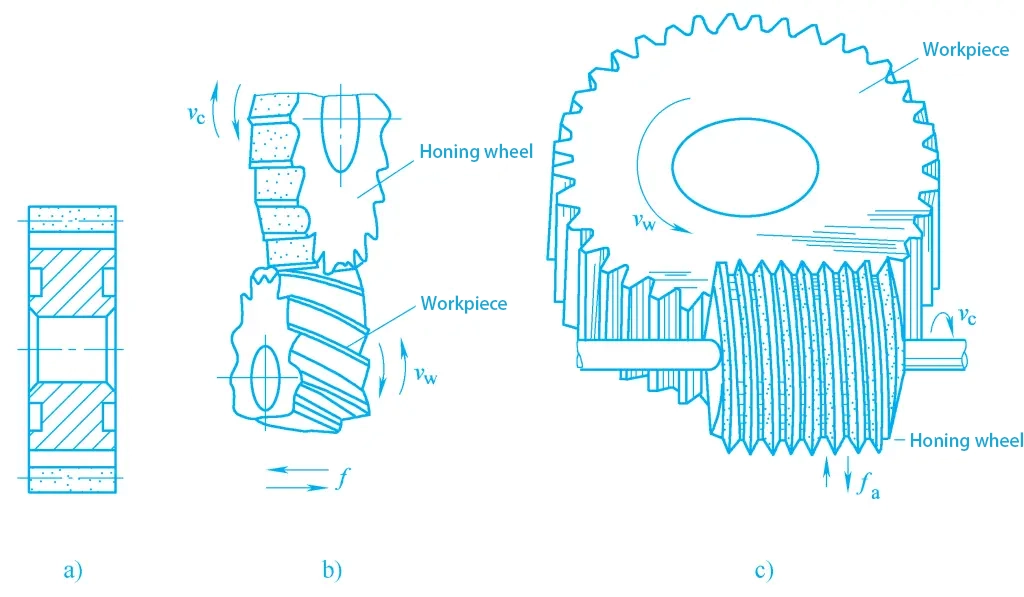

(2) Lavorazione degli ingranaggi di levigatura

La lavorazione degli ingranaggi per levigatura è uno dei metodi per la lavorazione fine dei profili degli ingranaggi temprati, utilizzato principalmente per rimuovere lo strato di ossido sulla superficie del dente dopo il trattamento termico, ridurre la rugosità superficiale dei denti degli ingranaggi, riducendo così la rumorosità della trasmissione.

L'utensile utilizzato per la levigatura degli ingranaggi è una ruota di levigatura, nota anche come anello di levigatura, che consiste in una ruota grezza e in un anello dentato, come mostrato nella figura 9a. Il grezzo della ruota è in acciaio, mentre la parte dell'anello dentato è fusa o pressata a caldo con abrasivi (ossido di alluminio, carburo di silicio), legante (resina epossidica) e agente indurente (etilendiammina); la sua struttura è simile a quella degli utensili di rettifica, solo che la velocità di taglio della levigatura è molto inferiore a quella della rettifica, ma superiore a quella della rasatura.

a) Mola di levigatura

b) Schema della lavorazione degli ingranaggi di levigatura

c) Ruota di levigatura a vite senza fine Ingranaggio di levigatura

Il movimento degli ingranaggi da levigare è identico a quello degli ingranaggi da rasare. Durante la lavorazione degli ingranaggi di levigatura, la ruota di levigatura e il pezzo in lavorazione sono in libero ingranaggio, basandosi sulla pressione e sullo scorrimento relativo tra le superfici dei denti, il taglio viene eseguito dall'abrasivo, come mostrato nella figura 9b.

Nella produzione di massa, le mole di levigatura a forma di verme sono ampiamente utilizzate per la levigatura degli ingranaggi, come mostrato nella figura 9c. La ruota di levigatura è un verme di grande diametro, con un diametro di 200~500 mm, e il suo profilo del dente può essere rettificato con precisione superiore al grado 5 su una rettificatrice per filetti.

Grazie all'elevata precisione del profilo del dente e all'alta velocità di levigatura, la capacità di correggere gli errori del pezzo in lavorazione è migliorata, soprattutto per quanto riguarda gli errori del profilo del dente del pezzo in lavorazione, le deviazioni del passo e gli errori di deviazione radiale dell'anello del dente possono essere corretti in una certa misura. La lavorazione degli ingranaggi per la levigatura può affinare direttamente gli ingranaggi da una precisione di grado 9~8 a una precisione di grado 6, eliminando eventualmente il processo di rasatura precedente alla levigatura.

La lavorazione degli ingranaggi per la levigatura presenta le seguenti caratteristiche:

1) Buona qualità della superficie

Durante la levigatura, a causa della bassa velocità di taglio, il processo di lavorazione è una combinazione di rettifica a bassa velocità, lappatura e lucidatura; il pezzo da levigare non produce bruciature e cricche, la qualità della superficie è molto buona, con un valore di rugosità superficiale di Ra1,25~0,16μm.

2) Scarsa capacità di correzione degli errori

Poiché la ruota di levigatura è altamente elastica e la tolleranza di lavorazione è piccola, solo 0,025 mm, e la dimensione dei grani abrasivi è grande, la capacità di correzione degli errori degli ingranaggi di levigatura è peggiore di quella degli ingranaggi di rettifica. Tuttavia, l'errore della mola di levigatura ha un impatto minimo sull'accuratezza della lavorazione. Prima della levigatura, la lavorazione degli ingranaggi dovrebbe preferibilmente utilizzare la dentatura a creatore, che ha una precisione di movimento superiore a quella della sagomatura, riducendo così i requisiti di correzione degli errori di passo cumulativi, ecc.

3) La precisione di modellazione della ruota di levigatura

Alto Il profilo dei denti della mola è semplice e consente di ottenere un'elevata precisione di modellazione.

4) Alta produttività, lunga durata della ruota di levigatura

L'efficienza della levigatura degli ingranaggi è generalmente 10~20 volte superiore a quella della rettifica degli ingranaggi e la durata degli utensili è molto elevata: la ruota di levigatura è in grado di levigare 60~80 ingranaggi dopo ogni ravvivatura.

(3) Lavorazione di rettifica degli ingranaggi

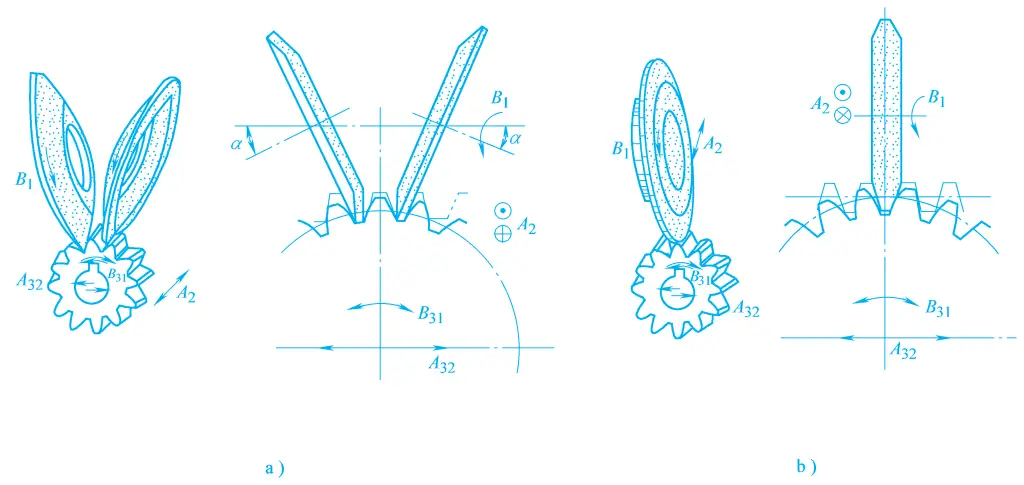

La lavorazione di rettifica degli ingranaggi è utilizzata principalmente per la lavorazione di precisione di ingranaggi di alta precisione o di ingranaggi temprati, la cui precisione raggiunge il grado 6 o superiore. In base al metodo di formazione del profilo del dente, i metodi di lavorazione di rettifica degli ingranaggi comprendono anche il metodo di generazione e il metodo di rettifica di forma. Poiché la precisione degli ingranaggi rettificati con il metodo della rettifica in forma è inferiore, la maggior parte della rettifica degli ingranaggi viene eseguita con il metodo della generazione. Esistono diversi metodi per la rettifica degli ingranaggi con il metodo della generazione.

1) Metodo di generazione metodi di rettifica degli ingranaggi

Il metodo di generazione della rettifica degli ingranaggi comprende principalmente il metodo di generazione a indicizzazione continua e il metodo di generazione a indicizzazione a dente singolo.

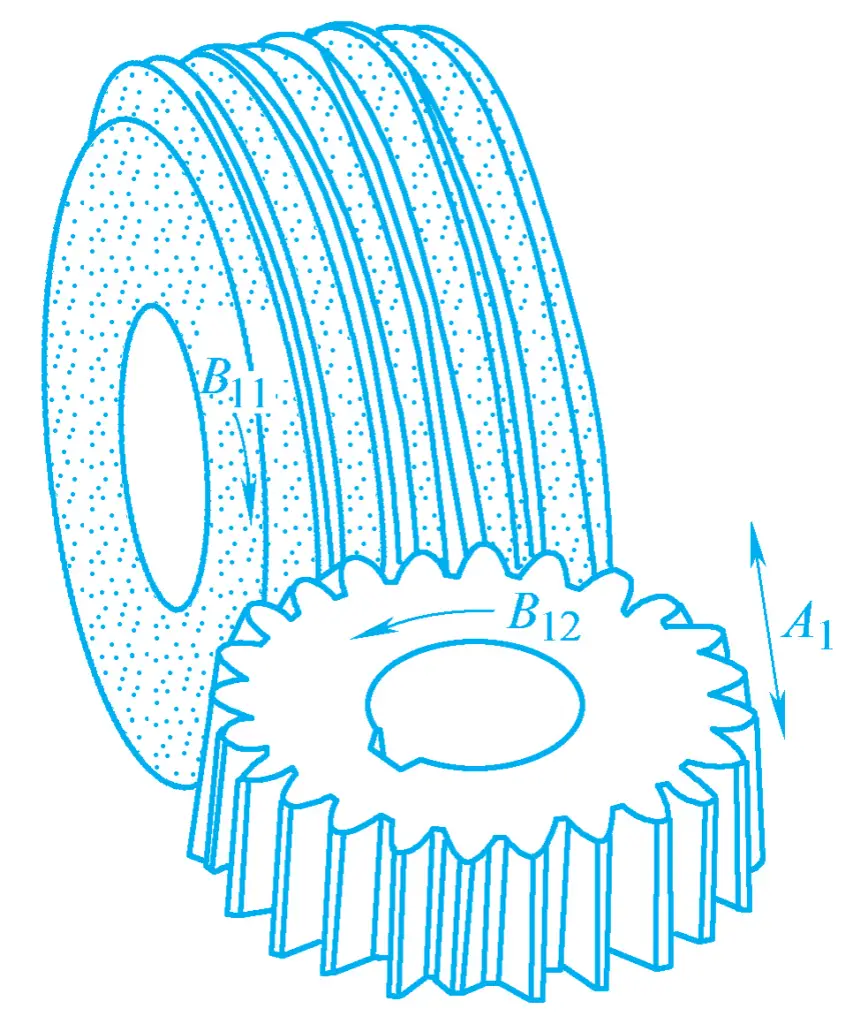

Rettifica dei denti a indicizzazione continua. La rettifica generatrice a indicizzazione continua è il processo di rettifica dei denti degli ingranaggi con una mola a forma di vite senza fine, simile al processo di laminazione degli ingranaggi, come illustrato nella Figura 10.

Il movimento rotatorio B₁₁ della mola a vite è il movimento principale, il movimento rotatorio B₁₂ del pezzo che si ingrana con la mola è il movimento generatore e il movimento di avanzamento assiale A₁ è generalmente completato dallo spostamento del pezzo in alto o in basso. Poiché la mola a forma di vite senza fine rettifica continuamente il profilo del dente del pezzo durante la lavorazione, la sua produttività è la più elevata tra tutti i metodi di rettifica degli ingranaggi.

Lo svantaggio di questo metodo di rettifica degli ingranaggi è che è difficile riaffilare la mola a forma di vite senza fine e spesso non si raggiunge un'elevata precisione. Quando si rettificano ingranaggi di moduli diversi, è necessario cambiare la mola a forma di vite senza fine. Inoltre, gli organi di trasmissione delle apparecchiature utilizzate hanno velocità molto elevate, la trasmissione meccanica può facilmente produrre rumore e gli organi di trasmissione si usurano rapidamente. Questo metodo di rettifica degli ingranaggi è adatto alla produzione in serie di ingranaggi di modulo medio e piccolo.

Rettifica dei denti con indicizzazione a dente singolo. La rettifica di indicizzazione di un singolo dente può essere eseguita utilizzando mole di diverse forme, come mole a disco, mole a cono e così via, come illustrato nella Figura 11. Le mole possono essere di tipo diverso. La loro processi di macinazione Tutti utilizzano il principio dell'ingranamento tra la cremagliera e l'ingranaggio per rettificare l'ingranaggio.

2) Caratteristiche della lavorazione di rettifica degli ingranaggi

La caratteristica principale della lavorazione di rettifica degli ingranaggi è che può produrre ingranaggi di alta precisione. In condizioni generali, la precisione degli ingranaggi lavorati può raggiungere il livello 6-4 e la rugosità superficiale può raggiungere Ra0,8-0,2μm. Poiché la lavorazione di rettifica degli ingranaggi adotta il movimento di ingranamento forzato tra la mola e il pezzo, non solo ha una forte capacità di correggere gli errori degli ingranaggi, ma è anche particolarmente adatta alla lavorazione di ingranaggi con una durezza superficiale del dente molto elevata.

Tuttavia, ad eccezione della rettifica di ingranaggi con mola a vite senza fine, l'efficienza della lavorazione generale della rettifica degli ingranaggi è relativamente bassa, la struttura dell'attrezzatura è relativamente complessa, la regolazione dell'attrezzatura è difficile e il costo di lavorazione è elevato. Attualmente, la rettifica degli ingranaggi viene utilizzata principalmente per la lavorazione di ingranaggi con requisiti di precisione molto elevati, in particolare ingranaggi con superfici dentali dure.